BAB III

METODELOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

3.1.1 Tempat Penelitian

Penelitian ini dilakukan di Balai Penelitian Karet Sungei Putih, Desa Sungei Putih, Kecamatan Galang Kabupaten Deli Serdang.

3.1.2 Waktu Penelitian

Waktu penelitian akan dilakukan mulai dari Maret 2014 sampai dengan Juni 2014

3.2 Bahan-Bahan

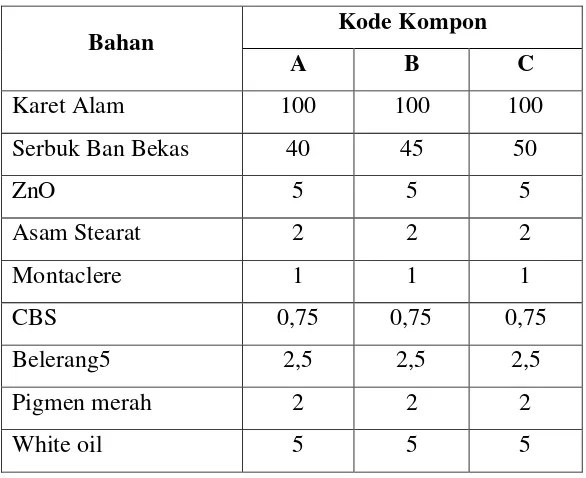

Tabel 3.1. Formula Kompon Karet dengan variasi bahan pengisi serbuk ban bekas untuk pembuatan vulkanisat sol sepatu

Bahan Kode Kompon

A B C

Karet Alam 100 100 100

Serbuk Ban Bekas 40 45 50

ZnO 5 5 5

Asam Stearat 2 2 2

Montaclere 1 1 1

CBS 0,75 0,75 0,75

Belerang5 2,5 2,5 2,5

Pigmen merah 2 2 2

3.3 Alat-Alat

Alat-alat yang digunakan dalam peneltian ini adalah: 1. Untuk uji kwalitas karet:

Analitikal balance, lab milll, saringan 325 mesh, pemanas infra red, erlenmeyer 600 ml, hot plate, penjepit, muffle furnance, cawan porselin, talam aluminium, oven, plastimeter, Wallace punch (pembolong khusus karet), viscometer wallace

2. Untuk uji mekanik karet

Alat uji kuat tarik (tensile strength), Alat uji kekerasan shore A Durometer, Alat uji kuat sobek (tensile tester), alat uji perpanjangan tetap, Alat uji bobot jenis (Densi meter), Alat uji ketahanan kikis, Ayakan, Rheo Meter, Jangka sorong, Pisau/cutter, Thicnes Tester, Gelas beker, Pinset, Neraca analitik,

3.4. Variabel dan Parameter Penelitian

3.4.1 Variabel Penelitian

Pada penelitian ini yang menjadi variabel tetap adalah persentase karet lembaran dengan ukuran 60 mesh, sedangkan pariabel bebas adalah komposisi bahan kimia untuk pembuatan sol sepatu olah raga.

3.4.2. Parameter Penelitian

Parameter adalah ukuran data yang akan diperoleh dari hasil penelitian. Adapun yang menjadi parameter dalam penelitian adalah :

b. Kadar Abu

c. Kadar zat menguap

d. Plastisitas Retention Indeks

2. Uji Mekanik

a. Perpanjangan putus b. Kekerasan

c. Ketahanan sobek d. Bobot jenis e. Ketahanan kikis f. Ketahanan retak lentur

3.5 Pembuatan Sampel

Adapun langkah-langkah yang dilakukan dalam pembuatan sampel pada penelitian ini adalah sebagai berikut :

1. Pembekuan Lateks

Lateks kebun cair dimasukkan dalam bak penggumpal dibubuhi dengan asam format 5% selama 24 jam

2. Peremahan.

Koagulan dari bak pembekuan dimasukkan kedalam mesin pisau berputar (rotari cutter)

3. Di Oven selama satu jam dalam suhu 100 0 ( karet Kering)

4. Kemudian dilakukan pencampuran dengan serbuk ban bekas sesuai dengan perbandingan yang sudah ditentunkan ditambah bahan kimia untuk proses pembuatan kompon, kegiatan tersebut akan menghasilkan lembaran-lembaran karet yang kita inginkan.

5. Lakukan pengujian

6. Lembaran Karet ini kemudian divulkanisasi 7. Lakukan Pengujian

3.6.ProsedurPenelitian

3.6.1. Penyeragaman Contoh

Sebelum pengujian mutu SIR dilaksanakan, kedua belah potongan contoh karet disatukandan digiling untuk penyeragaman. Selanjutnya contoh uji diambil dari contoh karet yang telah diseragamkan ini.

a. Peralatan

1. Gilingan Laboratorlum

- Ukuran rol minimum diameter 150 mm x 300 mm panjang - Perbandingan kecepatan putaran rol depan dan rol belakang - Kecepatan berputar : 30 ± 1 rpm

- Diiengkapi sistem pendingin dengan air mengalir. 2. Neraca : Kapasitas mencapai 500 ± 1 gr

3. Saki atau lembaran plastik 4. Gunting

2. Prosedur Kerja

1. Satukan kedua belah contoh karet tersebut dan giling 6 kali melalui gilingan laboratorium dengan celah rol : 1,65 mm. Rol gilingan dijalankan dengankecepatan 1 : 1,4 dan didinginkan dengan aliran air pada suhu kamar. 2. Setelah tiap kali penggilingan, lembaran karet digulung dan salah satu ujung

gulungan dimasukkan kembali ke gilingan pada penggilingan berikutnya, letakkan baki atau lembaran plastik yang bersih dibawah rol gilingan guna menampung remahan atau kotoran karet yang jatuh selama penggilingan. 3. Remahan dan kotoran karet tersebut dikembalikan pada lembaran karet sebelum

penggilingan berikutnya.

4. Pada penggilingan yang ke 6 kali, lembaran karet tidak digulung melainkan di lipat dua, lembaran karet yang telah di seragamkan tersebut di gunting menjadi contoh uji untuk:

Penetapan Kadar Kotoran : 20-25 gram

Penetapan Kadar Abu : 10-15 gram

Penetapan Kadar Zat Menguap : 20-25 gram

Penetapan PRI : 15-25 gram

Penentuan Warna : 15- 25 gram

Penetapan Kadar Nitrogen : 5-10 gram

keseimbangan sehingga pengujian yang dilakukan tidak akan menunjukkan hasil yang sebenarnya.

6. Untuk penetapan uji tambahan bila dikehendaki

Penetapan ASHT SIR 3 CV : 1,5 - 25 gram Penetapan Viskositas Mooney SIR 3 CV : 100 - 150 gram.

3.6.2 Pengujian Kadar Kotoran ( Dirt Content)

1. Peralatan dan Bahan. a. Alat

- Neraca Analitis : pembacaan mencapai 0,1 mg

- Wadah : kapasitas 20 liter untuk menyimpan terpentin - Labu Erlenmeyer : 500 ml

- Pemanas Infra merah : lampu infra merah (masing-masing 250 watt) disusun menurut baris dan kolom. Jarak antara dasar labu dengan ujung lampu sekitar 10 - 20 cm.

- Sarung tangan asbes - Saringan

- Botol semprot b. Bahan

2. Prosedur Kerja

1. Giling contoh uji penetapan kadar kotoran sebesar 20-25 gram dua kali melalui gilingan laboratorium ( setelah penggilingan pertama, lembaran karet dilipat dua), kedua rol berputar dengan kecepatan yang sama ( 1:1 ), dan celah rol diatur 0,33 mm

2. Timbang 10 gram lembaran contoh karet dengan ketelitian 0,1 mg. 3. Kemudian digunting kecil-kecil menjadi 12-15 potongan atau ditipiskan. 4. Masukan kedalam labu Erlenmeyer 500 ml yang telah berisi terpentin

mineral

5. Panaskan diatas pemanas 3 jam pada suhu 255 °C. 6. Kocok sekali - sekali untuk mempercepat pelarutan.

7. Jika karet telah larut sempurna saring dalam keadaan panas secara dekantasi melalui saringan yang bersih.

8. Saringan yang akan digunakan sebelumnya harus harus dikeringkan dalam oven selama 45 menit pada suhu 1000

9. Biarkan kotoran mengendap sebanyak mungkin didasar labu Erlenmeyer untuk pencucian selanjutnya.

C dan setelah didinginkan dalam desikator sampai suhu kamar ± 30 menit, kemudian ditimbang.

10. Cuci kotoran didalam labu dan tuangkan cucian kedalam saringan dengan memiringkan labu sehingga mulut labu mengendap kebawah, semprotkan terpentin dingin kedalamnya dengan menggunakan botol semprot

11. Usahakan agar seluruh sisa kotoran terbawa kedalam saringan. 12. Pencucian diakhiri dengan menyemprotkan terpentin panas pada

13. Keringkan saringan berisi kotoran didalam oven pada suhu 900C- 1000

Perhitungan

C selama satu jam, dinginkan dalam desikator selama ± 30 menit,

kemudian ditimbang dengan ketelitian mendekati 0,1 mg.

Kadar Kotoran x C

B A−

= 100% ... ( 3.1 )

Dengan A = bobot saringan berikut kotoran B = bobot saringan kosong

C = bobot potongan uji

3.6.3. Pengujian Kadar Abu

1. Peralatan dan Bahan a. Alat

- Neraca : Pembacaan mencapai 0,1 mg - Pembakar listrik/gas

- Tang : Ukuran yang sesuai untuk keamanan pekerja.

- Mufe Furnace : Lengkap dengan pirometer dan alat pengatur suhu. - Cawan silica/porselin : Kapasitas 50 ml

b. Bahan - Karet remah

2. Prosedur Kerja

3. Ditimbang cawan porselin dan dicatat beratnya.

4. Masukkan kedalam cawan kemudian diatas Hot Plate pada suhu 550 ° C selama 2 jam sampai berubah menjadi arang.

5. Masukan cawan berisi potongan uji kedalam mufle furnace dan pijarkan pada suhu 550 ° C selama 3 jam sampai abu tidak mengandung jelaga ( carbon) lagi.

6. Dinginkan didalam desikator sampai suhu kamar kemudiantimbang Perhitungan :

Kadar Abu x

C B A−

= 100% ... ( 3.2 )

A = bobot cawan berikut abu B = bobot kosong

C = bobot potongan uji.

3.6.4. Pengujian Kadar Zat Menguap

1. Peralatan dan Bahan a. Alat

- Neraca : Pembacaan mencapai 0,1 mg - Cawan porselin : Kapasitas 50-60 ml

- Tang : Panjang kira-kira 20 cm

b. Bahan - Karet remah

2. Prosedur Kerja

1. Ditimbang sampel 10 gram dengan ketelitian mendekati 0,1 mg. 2. Ditimbang cawan dan dicatat beratnya

3. Gunting lembaran tipis contoh uji tersebut menjadi potongan kecil berukuran 2,5 x 2,5mm, selanjutnya dimasukkan kedalan cawan yang telah dipanaskan kedalam oven

pada suhu 100 ° C dan telah diketahui bobotnya selama 3 jam.

4. Cawan berikut karet kemudian dipanaskan didalam oven pada suhu 100 ° C selama 3 jam ( sampai bobot tetap ). Dinginkan didalam desikator sampai suhu kamar ( ± 30 menit) kemudian ditimbang kembali.

Perhitungan :

Kadar zat menguap x C

B A−

= 100% ...(3.3 )

A = bobot cawan berikut contoh sebelum dipanaskan B = bobot cawan berikut contoh setelah dipanaskan C = bobot potongan uji

3.6.5 Pengujian Plasticity Retention Index 1. PeralatandanBahan

a. Alat

2. Wallace Rapid Plastimeter : Alat uji plastisitas karat yang dilengkapi dengan alat pengukur waktu otomatis

3. Alatpengukurwaktu : Alat pengukur waktu pengusangan yang dilengkapi dengan bel.

4. Oven

5. Tatakan contoh : Untuk menempatkan potongan uji yang diusangkan.

6. Kertas sigaret. a. Bahan

Karet remah

2. Prosedur Kerja

1. Giling contoh uji seberat 15-25 gram maksimum tiga kali dengan gilingan laboratorium yang telah diatur sehingga kedua rollnya berputar tanpa fiksi. 2. Celah rol diatur sedemikian rupa sehingga lembarankaret yang dihasilkan

mempunyai ketebalan antara 1,6-1,8 mm. Apabila setelah tiga kali gilingan diperoleh lembaran karet dengan ketebalan tidak sesuai dengan syarat yang telah ditentukan, maka atur kembali celah roll dan gunakan contoh uji baru untuk digiling. Lembaran karet yang dihasilkan tidak boleh berlubang dan mempunyai ketebalan yang merata setiap bagian. Lembaran tersebut kemudian dilipat dua dan ditekan dengan telapak tangan. Selanjutnya dipotong dengan Wallace punch sebanyak enam potongan uji.

mempunyai ketebalan antara 3,2-3,6 mm ( ketelitian 0,01 mm ) dengan garis tengah ± 13 mm.

4. Letakkan potongan uji untuk pengukuran plastisitas setelah pengusangan diatas tatakan contoh dan dimasukkan kedalam oven pada suhu 1400C ± 0,20

5. Keluarkan, kemudian didinginkan sampai suhu kamar. C selama 30 menit.

6. Pada pengukuran plastisitas wallace, letakkan potongan uji diantara dua lembar kertas sigaret yang berukuran 40 mm x 35 mm diatas piringan plastisimeter, kemudian tutup piringan plastimeter tersebut. Setelah ketukan pertama piringan bawah akan bergerak keatas selama 15 detik dan menekan piringan atas, dan setelah ketukan kedua berakhir dicatat sebagai nilai pengukuran plastisitas.

7. Angka yang dicatat adalah angka yang ditunjuk oleh mikrometer/display pada waktu berhenti bergerak.

Perhitungan

Plasticity retention indeks x Po

P Pa( 30)

= 100 ...( 3.4 )

Po = Plastisitas awal

Pa (P30) = Plastisitas setelah pengusangan selama 30 menit

3.6.6. Pengujian Tegangan Putus dan Perpanjangan Putus

Peralatan :

- Pisau /pons

Prosedur :

a. Buat cuplikan dengan bentuk dan ukuran seperti gambar

Sumber : SNI 0778-2009

Keterangan :

a. : (75±1) mm b. : (25±1) mm c. : (3±0,1) mm d. : (25±0,5) mm e. : (50±1) mm

Tebal cuplikan : maksimum 2 mm

b. Beri tanda dua garis pada cuplikan berjarak ( 2,5 ± 0,5 ) mm, simetris dari tengah cuplikan

c. Ukur lebar dan tebal cuplikan ditempat sekitar d, hitung rata-ratanya kemudian pasang pada alat sehingga jarak antara kedua jepitan ( 50 ± 1 ) mm

d. Penarikan dikerjakan dengan kecepatan ( 250 ±10 ) mm/menit sampai cuplikan putus.

Perhitungan :

Perpanjangan Putus = 100% 0

F adalah beban yang diperlikan untuk menarik cuplikan sampai putus (N)

t adalah tebal cuplikan ( mm )

w adalah lebar cuplikan (mm)

l0

l

adalah panjang ukur cuplikan antar 2 tanda garis

1

3.6.7. Pengujian Kekerasan

adalah panjang ukur cuplikan antara 2 garis pada waktu putus

Peralatan :

- Pisau /pons

- Alat uji kekerasan Shore A Durometer

Prosedur :

- Pengujian tidak boleh dilakukan pada tempat yang kurang dari 12,7 mm dari tepi permukaan cuplikan dan luas permukaan kaki penekan. - Permukaan cuplikan harus rata, kaki penekan ( indentor ) alat harus

sejajar benar dengan permukaan cuplikan. 2. Letakkan cuplikan diatas dasar yang keras dan datar.

3. Pasang alat pada posisi tegak lurus pada permukaan cuplikan.

4. Tekan alat pada permukaan cuplikan sampai kaki penekan alat menyentuh dan sejajar benar dengan permukaan cuplikan. Besarnya tekanan yang diberikan kaki penekan pada permukaan cuplikan harus menurut standar kekuatan penekan (60 Shore A)

5. Lakukan pembacaan skala segera setelah kaki penekan menempel kuat pada cuplikan

6. Lakukan pengujian minimum tiga kali pada tempat berlainan, hitung rata-ratanya.

3.6.8. Pengujian Ketahanan sobek

Peralatan :

- Pisau/ pons

- Alat uji kuat sobek ( tensile tester )

Prosedur :

Keterangan :

a. : 60 mm b. : 9,0± 0,1 mm c. : 5,0 ± 0,1 mm

Tebal cuplikan : maksimum 2 mm

b. Buat tanda arah sejajar dengan panjang cuplikan,

c. Buat keratin dengan lebar ( 5,0 ± 0,1 ) mm ditengah cuplikan tegak lurus sumbu panjang cuplikan.

d. Ukur tebal cuplikan pada bagian yang terdapat keratin.

e. Pasang kedua ujung cuplikan pada penjepit alat uji, kemudian kerjakan seperti pada pengujian tegangan putus.

f. Tarik cuplikan sampai putus dengan kecepatan (250±0,1) mm menggunakan alat, catat beban yang diperlukan dan ukur lebar cuplikan yang tersobekkan menggunakan alat mikrometer.

g. Lakukan pengujian minimal tiga kali, hitung rata-ratanya. Perhitungan :

Ketahanan sobek = ( / ) .

2 mm N w t

F

... ( 3.7 )

Keterangan :

F adalah beban untuk menarik sampai putus, dinyatakan dalam Newton (N)

t adalah tebal cuplikan, dinyatakan dalam millimeter (mm)

3.6.9. Pengujian Bobot Jenis

Pengujian dilakukan dengan cara uji tertera pada ISO 2781: 1998 (E), vulcanized-Determination of density sebagai berikut :

Peralatan :

- Pisau/ pons

- Alat uji bobot jenis (densimeter).

Prosedur :

1. Buat cuplikan tidak ditentukan bentuknya, selanjutnya ditimbang dengan berat ± 2g

2. Timbang cuplikan di udara, catat beratnya. Masukkan kedalam air, catat beratnya

3. Lakukan pengujian minimal tiga kali, hitung rata-ratanya Perhitungan :

Bobot Jenis = x w w

w 1 0

0

− Bobot Jenis (g/cm 3

Keterangan :

) ... (3.8)

w0

w

adalah berat cuplikan di udara, dinyatakan dalam gram (g)

3.6.10.Pengujian Ketahanan Kikis

Peralatan :

- Pisau / Pons

- Alat uji ketahanan kikis - Stop watch

- Neraca analitik.

Prosedur :

1. Buat cuplikan dengan ukuran panjang 20 mm, dengan lebar 20 mm dan tebal 10 mm.

2. Pasang cuplikan pada alat.

3. Jalankan mesin selama dua menit untuk meratakan cuplikan, kemudian keluarkan cuplikan, dan ditimbang, kemudian pasang lagi di tempat semula. Jalankan mesin selama enem menit untuk mengikis cuplikan, waktu mesin berjalan atur neraca pegas, sehingga lengan neraca letaknya tetap seimbang, yaitu terletak diantara kedua pena ( ditengah-tengah) 4. Pembacaan timbangan neraca pegas dilakukantiap menit dan di catat,

setelah enam menit keluarkan kedua cuplikan dan timbang lagi. Perhitungan :

Ketahanan kikis = x BJ

w w0 − 1

mm3 ...

Keterangan :

( 3. 9 )

w0 adalah berat semula setelah diratakan selama dua menit, dinyatakan

w1

BJ adalah bobot jenis cuplikan, dinyatakan dalam (g/cm

adalah berat setelah pengikisan, dinyatakan dalam gram (g)

3

)

3.6.11. Pengujian Ketahanan Retak Lentur

Peralatan :

- Pisau/ pons

- Alat uji flexometer.

Prosedur :

1. Buat cuplikan dengan ukuran panjang 150 mm, lebar 20 mm dan tebal 6 mm. 2. Pasang cuplikan pada flexometer, cuplikan melingkar setengah lingkaran

dari karton.

3.7. Diagram Alir Penelitian

Start

Lateks/ Karet Alam

Digumpalkan Asam format 5 %

Digiling

Sheet Angin

Pembuatan Kompon( karet kering+persen serbuk ban bekas+bahan kimia)

Karet Kering Oven 1000C satu jam

Pengujian Vulkanisasi

Sifat Mekanik

- Uji Tegangan Putus

- Uji Perpanjangan Putus

- Uji Kekerasan

- Uji Ketahanan Sobek

- Uji Perpanjangan (100%)

- Uji Bobot Jenis

- Uji Ketahanan Kikis

- Uji Ketahanan Retak Lentur

Hasil Pengujian

Data

Analisis

Penetuan kadar SIR

BAB IV

HASIL DAN PEMBAHASAN

4.1. Spesifikasi Produk SIR 20

Pada Tahap awal diperoleh informasi mengenai standar mutu karet bongkah atau karet remah indonesia. Standar ini menetapkan persyaratan mutu karet spesifikasi teknis yang dalam perdagangan kita kenal dengan SIR ( Standar Indonesia Rubber), seperti yang ditunjukkan pada tabel dibawah ini. Informasi ini digunakan sebagai data pembanding terhadap data hasil pengujian sampel.

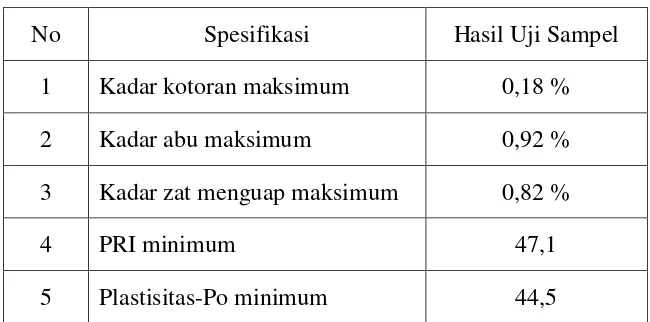

4.2. Hasil Uji Sampel SIR20

Pembuatan sampel dilakukan mengikuti prosedur/proses yang sama dengan pembuatan produk yang telah beredar di pasaran. Hal ini dilakukan untuk menghindari terjadinya bias atau penyimpangan yang disebabkan oleh beda prosedur/proses. Pengujian ini dilakukan dibalai penelitian karet sungei putih. Data hasil uji sampel terlihat pada tabel 4.1.

Tabel 4.1. Data hasil uji kualitas sampel

No Spesifikasi Hasil Uji Sampel

1 Kadar kotoran maksimum 0,18 %

2 Kadar abu maksimum 0,92 %

3 Kadar zat menguap maksimum 0,82 %

4 PRI minimum 47,1

5 Plastisitas-Po minimum 44,5

Berdasarkan data pada tabel 4.2 dapat dibuat beberapa analisa antara lain

4.2.1. Analisa Kadar Kotoran

Pengujian kadar pengotor bertujuan untuk menentukan kadar kotoran. Kotoran adalah benda asing yang tidak larut dan tidak dapat melalui saringan 325 mesh. Pengujian ini dilakukan dengan menggunakan alat box infra red. Dengan bantuan rumus 3.1 dan hasil pengujian dua sampel diperoleh kadar pengotor maksimum sebesar 0,20% ( lampiran C ), bila dibandingkan dengan spesifikasi SIR 20 nilai tersebut memenuhi.

Kadar Kotoran x C

Kadar Kotoran x 101

Kadar Kotoran x 123

Rata-rata Kadar Kotoran

Rata-rata Kadar Kotoran

4.2.2.Analisa Kadar Abu

Rata-rata Kadar Kotoran

Rata-rata kadar kotoran = 0,926 %

4.2.3. Analisa Kadar Zat Menguap

Pengujian Kadar zat menguap bertujuan untuk mengetahui bobot yang hilang dari potongan uji setelah pengeringan. Adanya zat yang mudah menguap didalam karet, selain dapat menyebabkan bau busuk, memudahkan tumbuhnya jamur yang dapat menimbulkan kesulitan pada waktu mencampurkan bahan-bahan kimia kedalam karet pada waktu pembuatan kompon tersebut terutama untuk pencampuran karbon black pada suhu rendah. Pengujian ini dilakukan denganmenggunakan Oven

Dengan bantuan rumus 3.3 dan hasil pengujian dua sampel diperoleh kadar zat menguap sebesar 1,0% ( lampiran C ) sesuai dengan SIR 20.

Kadar zat menguap x C

Kadar Zat menguap x

Kadar Zat menguap x

Rata-rata Kadar Zat menguap

2

Rata-rata Kadar zat menguap

2

Rata-rata kadar zat menguap = 0,836 %

4.2.4. Analisa Kadar Plastisitas Retention Indeks ( PRI )

Penentuan Plasticity Retention Index ( PRI) adalah cara pengujian yang sederhana dan cepat untuk mengukur ketahanan karet terhadap degradasi oleh oksidasi pada suhu tinggi. Pengujian ini meliputi pengujian plastisitas Wallace dari potongan uji sebelum dan sesudah pengusangan didalam oven dengan suhu 140 ° C. Suhu dan waktu pengusangan diatur sedemikian rupa sehingga dapat memberikan perbedaan yang nyata dari berbagai jenis karet mentah. Nilai PRI yang tinggi menunjukkan ketahanan yang tinggi terhadap degradasi oleh oksidasi. Pengujian ini dilakukan dengan menggunakan Plastimer Wallace

Dengan bantuan rumus 3.4 dan hasil pengujian dua sampel diperoleh Plastisitas Retention Indeks minimum 40 ( lampiran C ) sesuai dengan SIR 20.

Plasticity retention indeks x Po

P Pa( 30)

Tabel 4.2. Data hasil pengujian Plastisitas retention indeks ( PRI )

1. Plasticity retention indeks x 45 24

= 100

Plasticity retention indeks = 0,533 x 100 Plasticity retention indeks = 53,3

2. Plasticity retention indeks x 44 18

= 100

Plasticity retention indeks = 0,409 x 100 Plasticity retention indeks = 40,9

Rata-rata Plasticity retention indeks

2 2

1 PRI

PRI −

=

Rata-rata Plasticity retention indeks

2

Rata-rata Plasticity retention indeks = 47,1

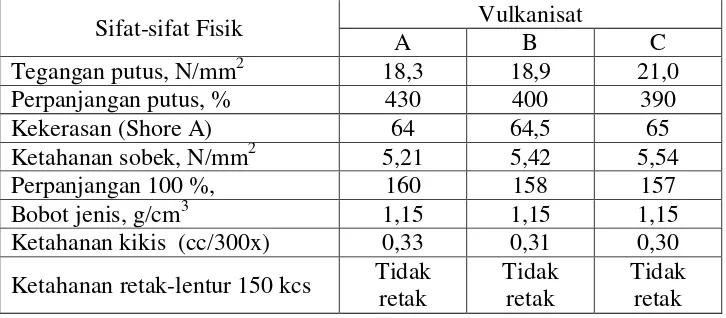

4.3. Hasil Karakterisasi vulkanisat karet

Sifat-sifat mekanik vulkanisat sol sepatu karet alam yang diuji adalah : tegangan putus, perpanjangan putus, Kekerasan (Shore A), ketahanan sobek, bobot jenis, ketahanan kikis dan ketahanan retak lentur.

Hasil pengujian karakteristik pematangan kompon karet disajikan pada Lampiran 1. Hasil pengujian karakteristik pematangan kompon karet diperoleh dari kurva Rheometer. Kurva inimemberikan informasi mengenai waktu optimum terjadinya proses vulkanisasi (t90), waktu pravulkanisasi (ts2), modulus torsi maksimum (MHR), modulus torsi minimum (ML) dan modulus torsi optimum (M90). Besaran-besaran ini diperlukan untuk pembuatan barang jadi karet.

Dalam pembuatan barang jadi karet, waktu vulkanisasi yang lambat diperlukan untuk kompon tebal, sedangkan waktu vulkanisasi yang singkat biasanya untuk kompon tipis. Berdasarkan hasil pengujian karakteristik pematangan kompon diperoleh informasi bahwa kompon berpengisi serbuk ban bekas 40 % (kompon A), kompon berpengisi serbuk ban bekas 45% (kompon B) dan kompon berpengisi serbuk ban bekas 50% (kompon C) memiliki waktu optimum vulkanisasi (t90) dan waktu pravulkanisasi yang relatip sama. Waktu optimum vulkanisasi kompon A 0,99 menit, waktu optimum vulkanisasi kompon B 0,98 menit dan waktu optimum vulkanisasi kompon C 0.98 menit. Waktu pravulkanisasi kompon A, B dan C berturut-turut sebesar 0,34 ; 0,30 dan 0,31 menit.

Derajat vulkanisasi ini menunjukkan derajat ikatan silang yang terbentuk pada molekul karet, semakin tinggi nilai derajat vulkanisasi maka semakin tinggi pula derajat ikatan silang yang terbentuk. Nilai derajat vulkanisasi ini juga dapat mempengaruhi sifat fisik vulkanisat, seperti ,tegangan putus, kekerasan, modulus dll. Hasil penelitian menunjukkan bahwa kompon karet berpengisi serbuk ban bekas 40% (kompon A) memiliki nilai modulus torsi optimum hampir sama dengan kompon karet berpengsisi serbuk ban bekas 50% (kompon C).

Tabel 4.3. Hasil Pengujian karakterisasi pematangan kompon karet

Rheometer (MDR 200) 1800

Kode Kompon

C A B C

MHR kg-cm 13,71 14,05 13,64

ML kg-cm 1,75 1,71 1,89

T50 min 0,53 0,51 0,51

t90 min 0,99 0,98 0,98

t90 min 0,34 0,30 0,31

Tabel 4.4. Hasil Pengujian sifat-sifat mekanik vulkanisat sol sepatu karet alam

Sifat-sifat Fisik Vulkanisat

A B C Ketahanan retak-lentur 150 kcs Tidak

retak

Tidak retak

Tidak retak

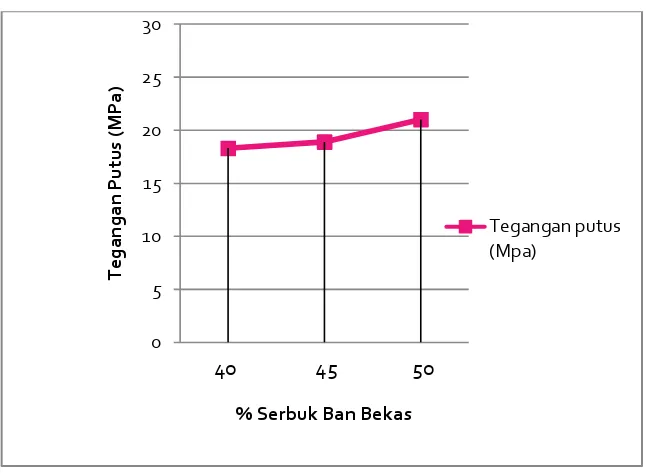

4.3.1 Tegangan Putus

Tegangan putus merupakan tenaga yang dibutuhkan untuk menarik vulkanisat sampai putus. Nilai rata-rata tegangan putus tertinggi adalah pada vulkanisat C. Nilai rata-rata tegangan putus vulkanisat A,B dan C berturut-turut adalah 18,3, 18,9 dan 21,0 dalam satuan N/mm2

Hasil uji tegangan putus karet hasil vulkanisat disajikan pada Gambar 4.1

. Berdasarkan grafik dibawah terlihat bahwa semakin tinggi persen serbuk ban bekas maka semakin besar pula nilai tegangan putus yang diberikan.

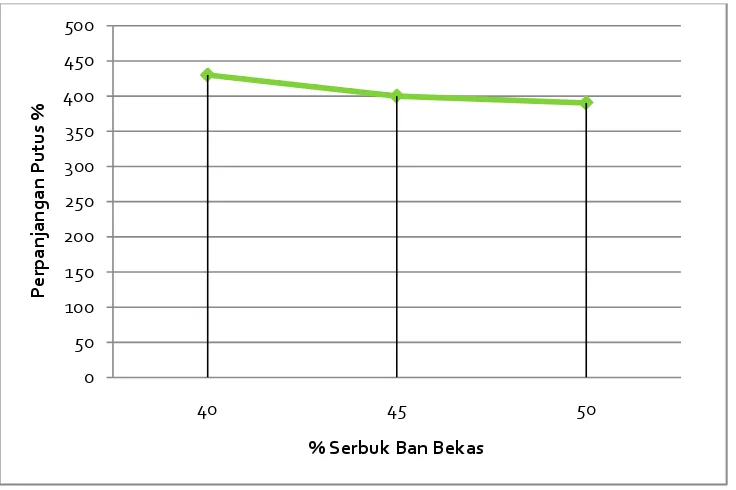

Gambar 4.1. Grafik Hasil Uji Tegangan Putus 4.3.2 Perpanjangan Putus

Perpanjangan putus menunjukkan kemampuan vulkanisat meregang apabila

ditarik sampai putus. Nilai rata-rata perpanjangan putus vulkanisat yang diperoleh

adalah : vulkanisat A 430, vulkanisat B 400 dan vulkanisat C 390. Hasil uji

perpanjangan putus karet alam disajikan pada Gambar 4.2. Grafik ini menunjukkan

bahwa semakin besar kadar serbuk ban maka semakin sulit untuk ditarik karena 0

% Serbuk Ban Bekas

Tegangan putus (Mpa)

bahan tersebut makin keras. Semakin keras bahan vulkanisat yang dihasilkan maka

sifat elastis bahan karet semakin berkurang.

Gambar 4.2 Grafik Hasil Uji Perpanjangan Putus

Nilai perpanjangan putus akan lebih rendah karena sifat bahan pengisi yang dapat meningkatkan kekerasan, ketahanan sobek, ketahanan kikis, dan tegangan putus pada produk karetnya tetapi akan menurunkan nilai perpanjangan putusnya. Hal ini menunjukkan bahwa sifat perpanjangan putus karet alam pada vulkanisat dipengaruhi oleh jenis bahan bakunya dan jika diaplikasikan pada barang jadi karet, perpanjangan putus barang jadi karet juga dipengaruhi oleh jenis bahan bakunya.

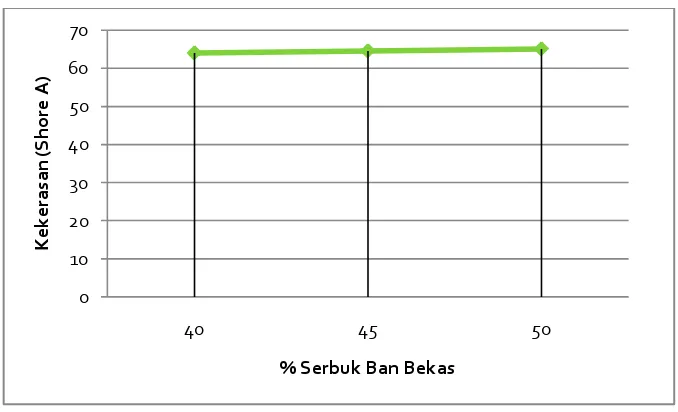

4.4.3. Kekerasan

Nilai kekerasan karet karet alam untuk ketiga vulkanisat ( vulkanisat A,B dan C) berturut-turut adalah 64, 64,5 dan 65. Hasil uji kekerasan vulkanisat karet alam disajikan pada Gambar 4.3.

0

Gambar 4.3. Grafik hasil uji kekerasan.

Dari grafik diatas terlihat bahwa semakin banyak kadar serbuk ban bekas maka hasil vulkanisatnukya semakin tinggi, hal ini menunjukkan bahwa semakin banyak kadar serbuk ban bekas maka hasil vulkanisatnya semakin keras. Hasil pengujian menunjukkan bahwa dalam pembuatan kompon karet tidak terlihat perbedaan yang antara kompon yang bahan pengisi yang banyak dan yang sedikit. Hal ini disebabkan karena sifat lateks baik yaitu bobot molekul dan jumlah protein rendah.

4.4.4. Ketahanan Sobek

Ketahanan sobek menunjukkan tenaga yang dibutuhkan untuk menyobek vulkanisat karet alam. Nilai ketahanan sobek vulkanisat A, B dan C berturut-turut 5,21, 5,42 dan 5,54 dalam satuan N/mm2. Hasil uji ketahanan sobek vulkanisat karet alam ditunjukkan pada Gambar 4.4.. Nilai ketahanan sobek untuk vulkanisat paling tinggi terdapat pada vulkanisat C, Hal ini disebabkan semakin banyak bahan pengisi serbuk ban bekas maka hasil vulkanisat makin keras sehingga makin sulit untuk disobek.

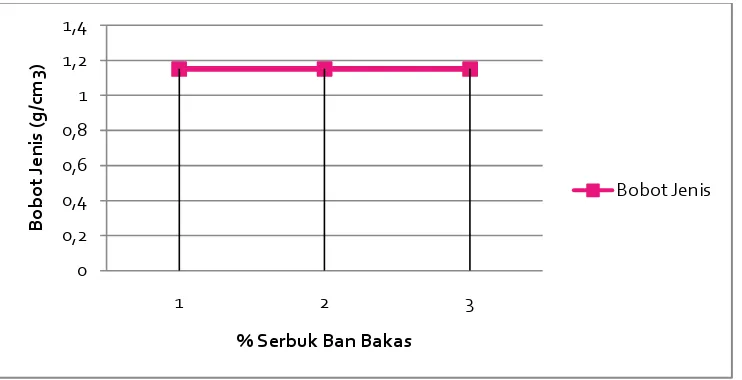

Gambar 4.4. Grafik hasil uji ketahanan sobek 4.4.5. Bobot Jenis

Penentuan bobot jenis diperlukan untuk mengawasi mutu dari barang jadi karet dan perhitungan karet yang dibutuhkan untuk volume tertentu. Nilai rata-rata bobot jenis untuk ketiga vulkanisat ( A,B dan C ) pada penelitian ini adalah sama yakni 1,15 g/cm3 dan masih memenuhi standar. Bobot jenis yang rendah akan lebih menguntungkan karena vulkanisat yang dihasilkan tidak terlalu berat dan sesuai dengan keinginan konsumen pada umumnya. Hasil uji bobot jenis ada penelitian ini disajikan pada gbr. 4.6.

Gambar 4.5. grafik hasil uji bobot jenis

0

% Serbuk Ban Bekas

Ketahanan Sobek

% Serbuk Ban Bakas

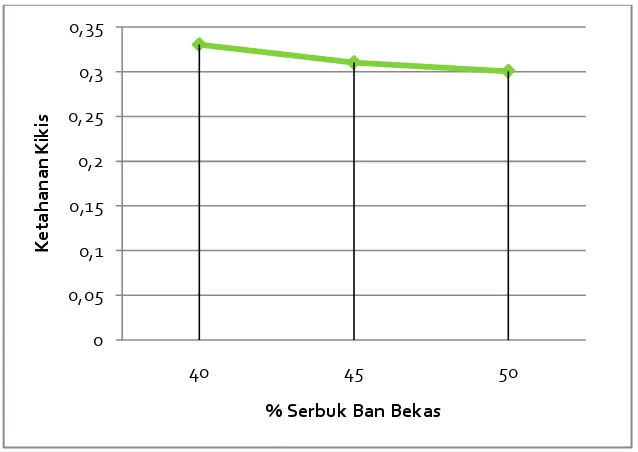

4.4.6. Ketahanan Kikis

Ketahanan kikis merupakan nilai kesanggupan karet bertahan terhadap gesekan dengan benda lain. Nilai ketahanan kikis adalah volume karet yang dapat dikikis oleh pengikis sehingga semakin rendah nilai ketahanan kikisnya maka semakin baik sifat karet tersebut. Nilai rata-rata ketahanan kikis yang diperoleh dalam hasil penelitian ini lebih rendah daripada nilai ketahanan kikis dari spesifikasi yang ditetapkan sebagai acuan, hal ini menunjukkan bahwa ketahanan kikis yang dimiliki oleh vulkanisat karet pada penelitian ini adalah baik untuk ketiga vulkanisat. Hasil uji ketahanan kikis vulkanisat karet alam disajikan pada Gambar 4.7.

Gambar 4.6. Grafik hasil uji ketahanan kikis 0

0,05 0,1 0,15 0,2 0,25 0,3 0,35

40 45 50

K

e

tah

anan K

ik

is

4.4.8. Ketahanan Retak Lentur

Pengujian ketahanan retak lentur vulkanisat bertujuan untuk menentukan retak dari vulkanisat apabila diberi gaya lenturan. Pada penelitian ini pengujian ketahanan retak lentur dilakukan pada 150 kcs (kilo cycles) yang berarti vulkanisat mendapat gaya lenturan sebanyak 150.000 kali. Hasil pengujian menunjukkan bahwa semua vulkanisat mempunyai nilai ketahanan retak lentur di atas 150 Kcs,

Grafik 4.7 hasil uji ketahanan retak lentur

Ketahanan retak lentur yang rendah ini disebabkan karena adanya bahan pengisi dalam kompon karet yang menyebabkan meningkatnya kekerasan dan kekakuan vulkanisat sehingga menurunkan kelenturan karet. Berdasarkan hasil uji pada penelitian ini terlihat vulkanisat mendapat gaya lenturan sebanyak 150.000 kali. Hasil pengujian menunjukkan bahwa semua vulkanisat mempunyai nilai ketahanan retak lentur di atas 150 Kcs, artinya tidak terlihat ada keretakan pada sampel.

% Serbuk Ban Bekas

BAB V

KESIMPULAN DAN SARAN

5.1. KESIMPULAN

Hasil penelitian menunjukkan bahwa:

1. Karet alam yang disadap langsung dari pohon karet digumpalkan dengan asam format 5% dalam waktu 24 jam kemudian ditipiskan dengan penggilingan, kemudian dilakukan klasifikasi kualitas secara spesifikasi teknik dan diperoleh hasil sebagai berikut: Kadar kotoran = 0,8%, Kadar Abu = 0,92 %, Kadar Zat menguap 0,83%, PRI = 47,1 dan Plastisitas Po minimum = 44,5, dan hasil penelitian ini memenuhi standar untuk mutu standar SNI 06-1903-2000.

2. Hasil pengujian pematangan kompon pada penelitian ini dikatakan baik berdasarkan waktu masak, waktu pematangan kompon yang ditunjukkan oleh kurva Rheometer adalah 4,50 menit, sedangakan waktu pematangan untuk kompon karet pada P.T. Industri Karet Deli maksimal 6 menit. 3. Hasil uji mekanika dari vulkanisat kompn karet diperoleh bahwa, nilai

5.2. SARAN