BAB IV

PROSES PENGERJAAN,PERAKITAN DAN BIAYA PRODUKSI

Gambar Kerja dibuat berdasarkan ukuran komponen – komponen cetakan plastik dari hasil perhitungan dan pemilihan bahan. Selanjutnya dilakukan prosespemesinan/pengerjaan.

Proses pengerjaan diutamakan pada proses pembuatan cavity insert dan core insert.

4.1. Definisi CAD/CAM

CAD (Computer Aided Desain) adalah aktifitas perancangan yang dibantu oleh komputer, CAD dikuasai sebagai pengetahuan dan keterampilan dalam mempersentasikan suatu ide menjadi bentuk gambar dan gambar kerja terkomputerisasi.

CAM (Computer Aided Manufacturing) adalah pemanfaatan komputer secara efektif dalam kegiatan manajemen, pengawasan serta pengaturan fasilitas produksi. Contoh : mesin perkakas CNC.

Software CAD/CAM yang sering digunakan dalam proses perancangan dan pembuatan produk adalah: Auto CAD, Mechanical Dekstop, Gear Trax, Catia, Pro engineer, dan Master CAM. Software CAD/CAM yang digunakan dalam proses perancangan dan pembuatan produk box tempat kertas adalah:

1. Pro Engineer

Software dalam perancangan teknik yang berfungsi mempermudah proses penggambaran dan perancangan produk. Dengan menggunakan software ini proses penuangan ide kedalam gambar kerja lebih mudah dan lebih cepat. Selain itu juga memudahkan proses perbaikan apabila terjadi kesalahan dalam perancangan. Software ini dapat menganalisa produk dengan masukkan data yang dibutuhkan, Misalnya dapat dengan mudah mengetahui berat produk yang dirancang sebelum produk tersebut dibuat, dapat menentukan letak gate pada produk cetak plastic, menentukan titik berat, volume benda, massa benda, dan lain- lain.

Master CAM adalah salah satu software dalam perancangan teknik yang berfungsi mempermudah proses perancangan mulai dari gambar kerja hingga didapatkan bahasa program CNC (G-code). Gambar kerja dari

software CAD dapat diubah menjadi G-code. Dengan menggunakan

software ini proses pembuatan produk akan lebih mudah, cepat dan akurat karena sebelum dilakukan proses permesinan pada CNC terlebih dahulu dilakukan simulasi.

4.2. Pembuatan Desain Produk dengan Pro Engineers 2001

Langkah kerja dalam melakukan desain cetakan dengan produk box tempat kertas ini adalah sebagai berikut :

Setelah membuka software Pro/Engineering, akan muncul tampilan layar awal seperti dibawah ini.

Gambar 4.1 Tampilan awal layar ProEngineering Langkah yang dilakukan selanjutnya adalah :

a. Melakukan set working directory

Menentukan directory/file tempat penyimpanan desain yang telah dibuat.

File>> Set working directory >> pilih file/folder directory >> Ok

Ada banyak tipe pemodelan, dalam hal ini dipilih tipe pemodelan part.

File>>New>>Part >>Solid

Pemberian nama part yang akan dibuat ( Tempat kertas )>>Ok

Gambar 4.2 Tipe Pemodelan

Dengan use default template yang ada pada Pro/Engineer maka akan ditampilkan lembar kerja sebagai berikut :

Gambar 4.3 Default Template pada Pro/Engineer 2001 c. Melakukan set up satuan yang digunakan

Menu manager (part) >> set up > unit > pilih satuan yang digunakan > set > pilih > Pilih interpret existing numbers (same dims)>Ok>close

Gambar 4.4 Set Up Satuan d. Membuat Base Feature dengan Feature Protrusion

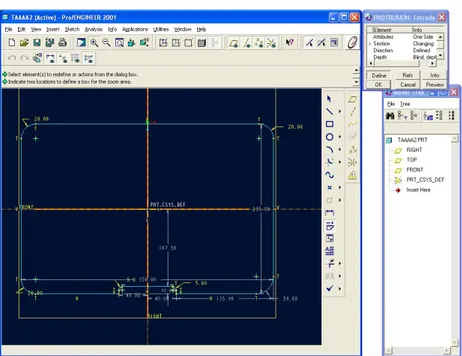

Menu manager (part) >>feature>Create>Solid>Protrusion>Extrude >Done Attributes >>One Side>Done

Set up Sketch Plane >> Set up new (pilih datum plane Top)>direction tetap Sama> Ok > Sketch view Default> Done

Gambar pada sketch editor seperti pada gambar di bawah>>

Gambar 4.5 Gambar sketch pertama

Kemudian setelah sketch selesai di gambar gunakan perintah exit sketcher >

Gambar 4.6 Gambar sketch kedua

Kemudian setelah sketch selesai di gambar gunakan perintah exit sketcher >

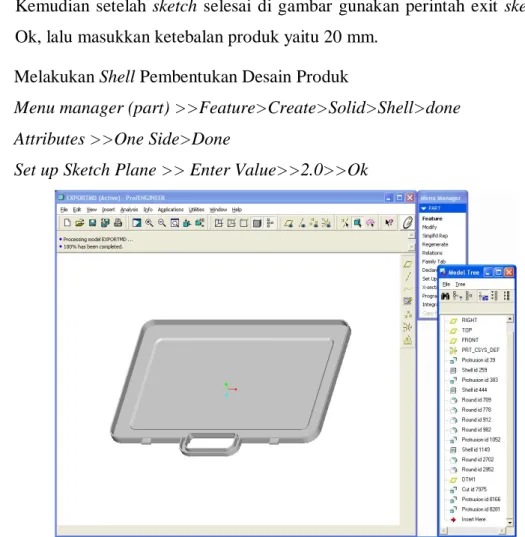

Ok, lalu masukkan ketebalan produk yaitu 20 mm. e. Melakukan Shell Pembentukan Desain Produk

Menu manager (part) >>Feature>Create>Solid>Shell>done Attributes >>One Side>Done

Set up Sketch Plane >> Enter Value>>2.0>>Ok

Gambar 4.7 Pembentukan shell pada desain produk f. Mengcopy desain produk

Menu manager (part) >> feature> Copy>> Copy feature> mirror> all feat > independent> done>> Select feat> select (pilih datum sebagai titik tengah untuk mengcopy)> Ok

Gambar 4.8 Tampilan 3D solid produk 4.3 Proses Analisis Produk

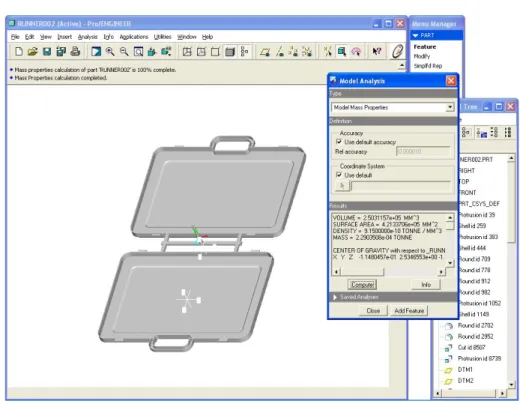

4.3.1 Mass Properties Analisis

Mass properties analisis dilakukan untuk mengetahui volume dan massa dari produk yang dibuat. Untuk mendapatkan nilai tersebut, kita harus memasukan massa jenis dari produk yang kita buat dalam hal ini adalah massa jenis polipropylene yaitu 0,915 gr/cm3. atau 0,915 x 10-10 Ton/mm3.

Hasil dari proses massanalisis adalah sebagai berikut : Volume produk = 2,3828053.105 mm3. Volume total = 2,5031157.105 mm3.

Massa produk = 2.1802669.10-4 Ton = 218 gram. Massa total = 2.2903508.10-4 Ton = 229 gram. Density = 9,15 x 10-10 Ton/mm3.

Gambar 4.9 Mass analisis produk

4.2.1 Plastic Advisor Analisis

Proses yang dilakukan untuk mengetahui sajauh mana kualitas produk hasil rancangan yang akan dibuat dengan mengetahui hasil dari quality prediction, fill time, injection pressure, cacat produk dan lain sebagainya sehingga menghasilkan produk yang benar-benar baik. Dari hasil analisis tersebut maka cetakan yang dibuat dapat lebih akurat, terutama pada saluran masuk cairan plastiknya karena kualitas produk yang dihasilkan nantinya tergantung dari konstruksi dan dimensi dari cetakan itu sendiri.

Perintah yang digunakan adalah :

- Applications>Plastic advidsor>molding parameter (seting parameter penginjeksian).

Gambar 4.11 Molding parameters - Memilih injection location (klik lokasi penginjeksian).

Gambar 4.12 Proses plastic advisor

Setelah proses advisor selesai, dapat diketahui results summary dari analisa yang dilakukan.

Gambar 4.13 Hasil proses advisor

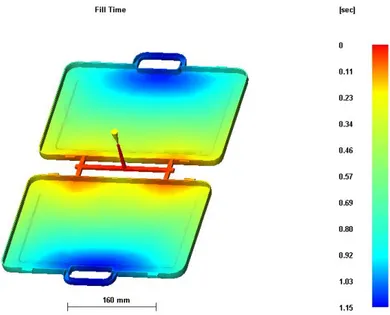

a. Analisis Fill Time

Fill time merupakan waktu yang diperlukan plastik untuk mengisi seluruh rongga cetak, dari hasil yang diperoleh menunjukkan bahwa proses pengaliran plastik ditunjukkan dengan warna merah hingga biru. Warna merah merupakan waktu awal plastik masuk kedalam rongga cetak sedangkan warna biru menunjukkan waktu terakhir dari proses pemasukkan plastik. Berdasarkan hasil yang diperoleh dari proses advisor, waktu yang diperlukan plastik untuk memenuhi rongga cetakan yaitu 1,15 detik.

Gambar 4.14 Analisis waktu pengisian produk. b. Analisa Kualitas Produk

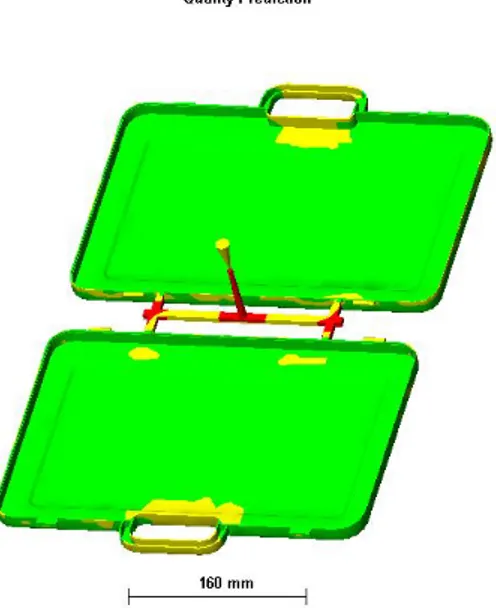

Plastik advisor memberikan gambaran atau hasil yang akan diperoleh dari produk hasil rancangan yang kita buat. Terdapat tiga warna yang menunjukkan kualitas produk, warna hijau menunjukan produk dengan kualitas tinggi, warna kuning menunjukkan produk dengan kualitas sedang, dan warna merah menunjukkan produk dengan dengan kualitas rendah. Dari hasil yang diperoleh, untuk bagian produk yang menunjukkan warna dominan hijau yang menunjukkan produk dengan kualitas baik. Sistem saluran ditunjukkan dengan warna merah dan kuning yang menunjukkan bahwa bagian ini memiliki kualitas yang rendah, tetapi dalam hal ini tidak mempengaruhi kualitas produk.

Gambar 4.15 Prediksi kualitas produk c. Analisis Tekanan Injeksi

Tekanan injeksi dari proses advisor ditunjukkan dengan warna merah sampai biru.Warna merah menunjukkan tekanan yang paling besar sedangkan warna biru menunjukkan tekanan yang semakin kecildari proses penginjeksian.

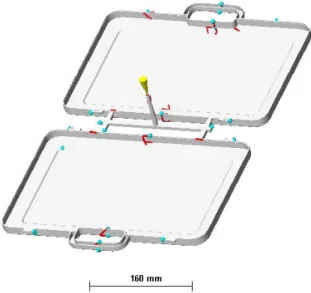

Gambar 4.16 Analisis hasil tekanan injeksi yang terjadi d. Analisis Cacat Produk

Hasil simulasi dengan plastik advisor dapat digunakan untuk mengetahui adanya cacat produk, seperti adanya udara terjebak ( Air Trap Location ) dan adanya lokasi yang mengalami retakan ( Weld Line Location ). Adanya udara yang terjebak dan adanya retakan menyebabkan produk yang dihasilkan kurang baik.

Gambar 4.17 Analisis cacat produk

Dari proses simulasi injeksi plastik pada feature Plastic Advisor diperoleh hasil sebagai berikut :

Bahan : PP

Material Supplier : Washington Penn Plastic Company(Washpenn)

Material grade : PPH3MF4(WP003)

Melt Temperature : 260 (oC) Mold temperature : 60 oC Max injection pressure : 120 (Mpa) Actual Injectioan time : 1,15 (s) Actual Injection pressure : 103,22 (Mpa) Shot volume : 246,11 (cm3)

Weld Line : Yes

4.4 Proses Manufacturing dengan Memanfaatkan Master Cam.

Dalam proses manufacturing ini, software yang digunakan adalah MasterCam release 9.0 SPI. Karena features CAMnya yang sangat baik dan pilihan toolpathnya yang banyak dan beragam. Proses manufacturing yang akan dilakukan dalam perancangan ini adalah untuk pembuatan core dan cavity

dengan menggunakan MasterCam mill

4.4.1 Pembuatan Core

Desain produk yang sudah selesai kemudian ditransfer ke software MasterCAM untuk dilakukan simulasi pemesinan sehingga menghasilkan G Code. Langkah pembuatan core dengan software MasterCAM adalah sebagai berikut :

Mentransfer desain produk dari software Pro/Engineer ke software MasterCAM.

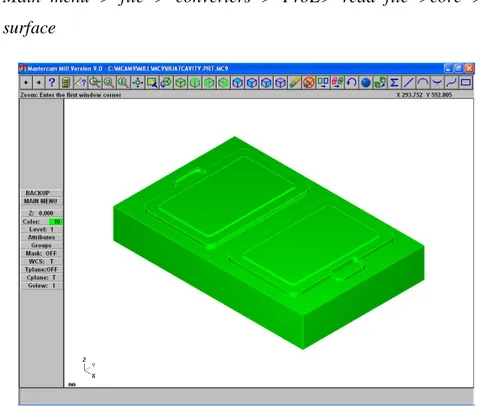

Main menu > file > converters > ProE> read file >core >trimmed surface

Gambar 4.18 Tampilan Core

Melakukan penghapusan pada surface yang tidak perlu. Membuat block core

Gambar 4.19 Job Setup

Pemrograman (Toolpath)

Main menu > Screen > Surf disp > Shading > Shading active check box (off) > Ok

Main menu > Toolpaths > Surface > Rought > Parallel > Boos > All > Surfaces > Done > Surface Rought Parallel Dialog Box :

Tool diameter = Ø10 Endmill Flat

Corner radius = 0

Retract = 0

Feed plane = 0

Tip compensation = Tip

Cutting methode = Oneway

Max. Stepdown = 8

Max. Stepover = 10

Machining angle = 90

Ok > Select tool containment boundary 1 (Done) > Ok

Main menu > Toolpaths > Surface > Finish > Parallel > All > Surfaces > Done > Surface Finish Parallel Dialog Box :

Tool diameter = Ø4 Endmill Sphere

Corner radius = 2

Retract = 0

Feed plane = 0

Tip compensation = Tip

Cutting methode = Zigzag

Max. Stepover = 1,5

Machining angle = 90

Main menu > Toolpaths > Surface > Finish > Pencil > Boos > All > Surfaces > Done > Surface Rought Parallel Dialog Box :

Tool diameter = Ø4 Endmill Sphere

Corner radius = 0,2

Retract = 0

Feed plane = 0

Tip compensation = Tip

Total tolerance = 0,025

Gambar 4.20 Setting Parameter Permesinan

Simulasi permesinan

Gambar 4.21 Verify

Gambar 4.22 Hasil pembuatan core insert. Analisis waktu pengerjaan

Main menu > Toolpath > Operation > Operation manager > Backplot > Run

Gambar 4.23 Analisis waktu pengerjaan core

Hasil akhir dari proses pengerjaan core insert adalah membutuhkan waktu 14 jam 38 menit 45 detik.

Pembuatan G-code

Main menu > Toolpath > Operation > Operation manager > Post > Change post (MPEMCO4.PST) > Open > Save NC File check box (on) > Edit check box (on) > Ok > Enter File Name > Ok

4.4.2 Pembuatan Cavity

Pada proses pembuatan cavity langkah – langkahnya sama halnya dengan pembuatan core. Pada proses pembuatan cavity ini menggunakan software MasterCAM release 9.0.

Gambar 4.25 Tampilan Cavity

Pemrograman (Toolpath)

Main menu > Screen > Surf disp > Shading > Shading active check box (off) > Ok

Main menu > Toolpaths > Surface > Rought > Parallel > Boos > All > Surfaces > Done > Surface Rought Parallel Dialog Box :

Tool diameter = Ø6 Endmill Flat

Corner radius = 0

Retract = 0

Feed plane = 0

Tip compensation = Tip

Cutting methode = Zigzag

Max. Stepdown = 6

Max. Stepover = 6

Machining angle = 90

Main menu > Toolpaths > Surface > Finish > Parallel > All > Surfaces > Done > Surface Finish Parallel Dialog Box :

Tool diameter = Ø4 Endmill Sphere

Corner radius = 2

Retract = 0

Feed plane = 0

Tip compensation = Tip

Cutting methode = Zigzag

Max. Stepover = 1,5

Machining angle = 90

Main menu > Toolpaths > Surface > Finish > Pencil > Boos > All > Surfaces > Done > Surface Rought Parallel Dialog Box :

Tool diameter = Ø2 Endmill Sphere

Corner radius = 1

Retract = 0

Feed plane = 0

Tip compensation = Tip

Total tolerance = 0,025

Gambar 4.27 Hasil pembuatan Cavity insert

Gambar 4.28 Analisis waktu pengerjaan cavity

Hasil akhir dari proses pengerjaan core insert adalah membutuhkan waktu 13 jam 34 menit 34 detik.

Gambar 4.29 G-Code hasil pembuatan cavity

G/M code hasil dari simulasi pemesinan pada MasterCam kemudian dapat diproses pada mesin CNC, akan tetapi dalam perancangan ini hanya menampilkan hasilnya saja karena tidak sampai pada proses pembuatan produk. Dalam perancangan ini proses pembuatan snap dan engsel menggunakan mesin EDM (Electric discharge machine).

4.5 Proses Pengerjaan

Proses pengerjaan adalah tahapan untuk membuat atau memodifikasi komponen dari cetakan plastik yang dalam pembuatannya harus menyesuaikan dengan ketentuan pada gambar, dimana komponen yang akan dibuat biasanya komponen yang tidak standart, tetapi untuk komponen standart tertentu kadang masih memerlukan proses pengerjaan lanjut.

Pengerjaan yang paling dominan untuk komponen yang akan digunakan sebagai bagian dari cetakan plastik untuk membuat box tempat kertas dari bahan

polypropylene adalah frais, bor koordinat, kerja bangku, gerinda, CNC milling

serta EDM dengan perhitungan waktu kerja dan biaya produksi. 4.5.1 Pengerjaan Top Clamping Plate

Bahan : S 50 C.

Peralatan : Mesin frais, bor koordinat, kerja bangku dan gerinda permukaan. No gambar : ME/TAP.2006/11-2

Proses pengerjaan :

1. Mempelajari gambar dan periksa ukuran plat.

2. Mencekam benda kerja dan menyiapkan mesin bor koordinat.

3. Center drill, mengebor Ø16 tembus dan mengebor bertingkat Ø24 sedalam 29 mm di 6 tempat.

4. Center drill, mengebor Ø5, Ø10, Ø20, Ø26 tembus kemudian lakukan pengeboran bertingkat Ø30 mm sedalam 10 mm.

5. Balik benda kerja, lakukan pengeboran Ø60 sedalam 30 mm dengan

boring head .

6. Mengebor Ø4,8 sedalam 10 mm di 2 tempat untuk penempatan locating ring.

7. Menyiapkan kerja bangku.

8. Membuat ulir menggunakan tap M16 di 6 tempat. 9. Membuat ulir menggunakan tap M6 di 2 tempat. 10. Menghilagkan bram bekas penggerindaan. 11. Menyiapakan mesin gerinda permukaan.

12. Menggerinda kedua permukaan hingga didapat ketebalan 45 mm. 13. Memeriksa hasil akhir.

4.5.2 Pengerjaan Cavity Plate

Bagian dari : Cetakan box tempat kertas. Bahan : S 50 C.

Peralatan : Mesin frais, bor koordinat, kerja bangku dan gerinda permukaan. No gambar : ME/TAP.2006/11-7

Proses pengerjaan :

1. Mempelajari gambar dan periksa ukuran.

2. Menyiapkan mesin frais dan mencekam benda kerja.

3. Membuat alur persegi panjang dengan ukuran 600 x 370 mm, sedalam 60 mm.

4. Lakukan pengeboran Ø10, Ø20, Ø30, Ø40 di 4 tempat sedalam 120 mm. 5. Menyiapkan mesin bor koordinat.

6. Mencekam benda kerja.

7. Center drill, mengebor Ø16 mm sedalam 60 mm di 6 tempat.

8. Boring dengan Ø45 mm sedalam 10 mm dengan boring head, untuk

bushing guide

9. Menyiapkan kerja bangku.

10. Mencekam benda kerja dan membuat ulir M16 di 6 tempat.

11. posisikan benda kerja vertikal, cekam dan lakukan pengeboran Ø12 di 12 tempat tembus untuk saluran pendingin.

12. menghilangkan bram bekas pengerjaan. 13. Menyiapkan mesin gerinda permukaan.

14. menggerinda kedua permukaan sampai didapat ketebalan ( 120 mm ). 15. memeriksa hasil akhir.

Untuk pengerjaan bagian – bagian yang lain dapat dilihat pada tabel IV.1 Tabel IV.1 Daftar pengerjaan bagian dari cetakan box tempat kertas

No Nama bagian F BK G K EDM GS CNC

1 Top Clamping plate - X X X - - -

2 Clamping plate Bottom - X X X - - -

3 Cavity plate X X X X - - -

4 Core plate X X X X - - -

5 Cavity insert - X X X X - X

6 Core insert - X X X - - X

7 Spacer block - X X X - - -

8 Ejector holder plate - X X X - - -

9 Ejector pushback plate - X X X - - -

10 Ejector pin - - - - - X -

Keterangan : F : Mesin frais.

BK : Bor koordinat. EDM : Electric discharge machine.

GS : Gerinda silindris. CNC : CNC milling. 4.6 Perhitungan Waktu Pemesinan

Lamanya waktu pemesinan yang dibutuhkan meliputi persiapan, waktu pengunaan mesin secara langsung dan waktu penggunaan mesin secara tidak langsung.

4.6.1 Waktu Persiapan

Waktu persiapan yaitu waktu yang dibutuhkan untuk mempersiapkan mesin dan alat bantu lainnya sebagai penunjang dalam proses pemesinan. Dalam perancangan ini lamanya waktu persiapan ditentukan antara 15 sampai 30 menit berdasarkan kompleksitas pengerjaan untuk setiap mesin.

4.6.2 Waktu Penggunaan Mesin Tidak Langsung

Waktu penggunaan mesin tidak langsung yaitu waktu yang dibutuhkan untuk kelangsungan proses pemesinan, misal waktu untuk pemeriksaan, pengukuran, penandaan dan juga untuk pemindahan benda kerja. Dalam perancangan ini lamanya waktu tersebut ditentukan sebesar 50 hingga 120 menit berdasarkan dari ketelitian yang dihasilkan.

4.6.3 Waktu Penggunaan Mesin Langsung

Waktu penggunaan mesin langsung yaitu waktu yang digunakan untuk mengoperasikan mesin dari awal proses pengerjaan hingga akhir pengerjaan. Ada pun lamanya waktu tersebut berdasarkan pada perhitungan waktu pemesinan secara teoritis.

a. Waktu Kerja Mesin Frais

Gambar 4.30 Langkah pengerjaan mesin frais tm =

s L

L = d + l + 2.la Dimana

L = panjang pemakanan total ( mm ) la = jarak bebas ( mm )

d = diameter cutter (mm) l = panjang benda kerja ( mm ) s = pemakanan ( mm/menit ) b. Waktu Kerja Mesin Bor

Tm = 1000 V Sv d L Dimana :

Tm = waktu pengerjaan ( menit ) d = diameter bor ( mm )

l = panjang benda yang dibor (mm) L = l + 0,3.d

Sv = pemakanan ( mm/put ) V = kecepatan potong ( m/menit ) c. Waktu Kerja Mesin Gerinda

L b

Gambar 4.32 Gerinda permukaan tm = s V x b l 1000 Keterangan

l = panjang benda kerja ( mm ) b = lebar benda kerja (mm) x = jumlah pemakanan

V = kecepatan pemotongan ( m/menit ) s = pemakanan ( mm/langkah )

d. Waktu Kerja Mesin Gerinda Silinder

Gambar 4.33 Gerinda silinder Tm = n s x L . . Keterangan L = Panjang penggerindaan ( mm ) x = Panjang langkah ( mm )

s = Kecepatan pemakanan ( mm/putaran ) n = Putaran mesin ( rpm )

e. Waktu Kerja Mesin EDM ( Electric Discharge Machine )

Gambar 4.34 Langkah kerja mesin EDM tm =

Mr V

Keterangan

V = Volume yang dikerjakan ( mm3 ) Mr = Kecepatan pemakanan ( mm3/detik )

4.6.4 Contoh Perhitungan Waktu Pemakanan Perhitungan waktu permesinan cavityplate

Ukuran : 700 x 500 x 120 mm

Bahan : S 50 C

a. Waktu kerja mesin frais pada cavity plate

Diketahui :

Diameter cutter (d) = 60 mm Jumlah gigi (z) = 10 buah Pemakanan tiap gigi (Sz) = 0,1 mm/gigi Kecepatan potong (Vc) = 10 m/menit Kecepatan pemakanan (s) = 55 mm/menit Tebal pemakanan benda (t) = 70 mm

Tebal pemakanan (a) = 5 mm Panjang benda kerja (l) = 540 mm Untuk proses pemakanan L = ld 2.la L1 = 540602= 602 mm

Panjang langkah total (L) = 1068 mm

Jumlah pemakanan (i) = 5 70 = 14 kali Waktu pemesinan Tm = s L = 53 20 1068 menit

Karena jumlah pemakanan 14 kali maka menjadi = 748 menit Pemakanan selanjutnya dengan ketentuan sebagai berikut: Tebal pemakanan benda (t) = 20 mm

Tebal pemakanan (a) = 5 mm Jumlah pemakanan (i) =

5 20

= 4 kali l = 454 mm

Untuk proses roughing L = ld2.la

L = 454252= 481mm Karena jumlahnya 2 maka menjadi = 962 mm Waktu pemesinan Tm = s L = 48 20 962 menit

Karena jumlah pemakanan 4 kali maka menjadi = 192,4 menit Untuk proses finishing menggunakan :

Diameter cutter (d) = 10 mm Jumlah gigi (z) = 6 buah Pemakanan tiap gigi (Sz) = 0,10 mm/gigi Kecepatan potong (Vc) = 17 m/menit Kecepatan pemakanan (s) = 65 mm/menit Tebal pemakanan (a) = 0,5 mm l1 = 222 mm dan l2 = 288 mm

Untuk proses finishing L = ld4 ( Jutz, Herman: 109) L1 = 222104= 236 mm

Karena jumlahnya 2 maka menjadi = 472 mm L2 = 288104302mm

Karena jumlahnya 2 maka menjadi = 604 mm Panjang langkah total (L) = 1076 mm Waktu pemesinan Tm = s L = 16,56 65 1076 menit

Finishing selanjutnya dengan ketentuan sebagai berikut: l = 288 mm

Untuk proses finishing L = ld4

= 288 + 10 + 4 = 302 mm Waktu pemesinan Tm =

s L

= 16,56 65 1076 menit Waktu pemesinan Tm = s L = 9,30 65 604 menit

Waktu produktif : 927,26 menit

Waktu mempersiapkan mesin : 10 menit Waktu pelumasan : 5 menit Waktu pemakanan pahat : 7 menit Waktu setting nol pahat : 5 menit Waktu pengukuran : 10 menit Waktu total pengefraisan : 964,26 menit b. Perhitungan waktu mesin bor koordinat

Pengeboran dengan center drill Ø5 mm sedalam 35 mm di 22 tempat Sv = 0,15 mm/putaran V = 6 m/menit L = I + 0,3 . d = 35 + 0,3 . 5 = 36,5 mm n = 636 rpm tm = 1000 V S d L v (Jutz, Herman: 106) = 0,64 1000 6 15 , 0 5 14 , 3 5 , 36 menit

Karena jumlahnya 22 maka menjadi = 14,01 menit

Pengeboran dengan center drill Ø10 mm sedalam 35 mm di 4 tempat Sv = 0,15 mm/putaran

V = 6 m/menit L = I + 0,3 . d

= 38 mm tm = 1000 V S d L v = 1,33 1000 6 15 , 0 10 14 , 3 38 menit

Karena jumlahnya 4 maka menjadi = 5,31 menit

Pengeboran dengan center drill Ø10 mm sedalam 59 mm di 12 tempat Sv = 0,15 mm/putaran V = 6 m/menit L = I + 0,3 . d = 59 + 0,3 . 10 = 62 mm tm = 1000 V S d L v = 2,17 1000 6 15 , 0 10 14 , 3 62 menit

Karena jumlahnya 12 maka menjadi = 25,96 menit

Pengeboran dengan center drill Ø16 mm sedalam 50 mm di 6 tempat Sv = 0,15 mm/putaran V = 6 m/menit L = I + 0,3 . d = 50 + 0,3 . 16 = 54,8 mm tm = 1000 V S d L v = 3,06 1000 6 15 , 0 16 14 , 3 8 , 54 menit

Karena jumlahnya 6 maka menjadi = 18,36 menit

Pengeboran dengan center drill Ø30 mm sedalam 70 mm di 4 tempat Sv = 0,15 mm/putaran

V = 6 m/menit L = I + 0,3 . d

= 70 + 0,3 . 30 = 79 mm tm = 1000 V S d L v = 8,27 1000 6 15 , 0 30 14 , 3 79 menit

Karena jumlahnya 4 maka menjadi = 33,08 menit

Pengeboran dengan center drill Ø35 mm sedalam 10 mm di 4 tempat Sv = 0,15 mm/putaran V = 6 m/menit L = I + 0,3 . d = 10 + 0,3 . 35 = 20,5 mm tm = 1000 V S d L v = 2,51 1000 6 15 , 0 35 14 , 3 5 , 20 menit

Karena jumlahnya 4 maka menjadi = 10,02 menit

Pengeboran dengan center drill Ø20 mm sedalam 30 mm di 1 tempat Sv = 0,15 mm/putaran V = 6 m/menit L = I + 0,3 . d = 30 + 0,3 . 20 = 36 mm tm = 1000 V S d L v = 2,52 1000 6 15 , 0 20 14 , 3 36 menit

Karena jumlahnya 1 maka menjadi = 2,52 menit Waktu produktif = 109,23 menit Waktu non produktif = 150 menit Waktu total bor koordinat = 259,23 menit

c. Waktu kerja mesin gerinda

L B

Gambar 4.35 Proses pengerjaan gerinda L = 414 b = 408 mm s = 21 mm/langkah Vc = 20 mm/menit x = 02 , 0 2 , 0 = 10 kali s v x B L tm . 1000 . . . (Jutz, Herman :1994, 117) tm = 21 . 20 . 1000 10 . 408 . 414

= 4,02 menit dan untuk 2 sisi 8,04 menit 8 menit.

Waktu produktif = 8 menit Waktu tidak produktif = 70 menit

Waktu total = 78 menit

Dari perhitungan di atas dapat diketahui jumlah total waktu pemesinan yang diperlukan untuk membuat cavityplate adalah :

= 2491,8 + 323,4 + 78 = 2893,2 menit

untuk waktu pemesinan komponen-komponen cetakan box tempat CD yang lain dengan cara yang sama seperti contoh perhitungan di atas, ditabelkan seperti tabel 5.2

Tabel IV.2 Waktu Pemesinan.

NO NAMA KOMPONEN

Waktu kerja mesin ( menit )

Kerja bangku jmlh frais bor Gerinda

permukaan Gerinda silindris CNC milling EDM 1 Cavity plate 1 282 323,4 78 - - - 120 2 Cavity insert 1 - 76,23 48 - 2568,29 - 120 3 Core plate 1 268 435,65 78 - - 84,45 60 4 Core insert 1 - 193,87 48 - 2550,58 - 60 5 Ejector retainer plate 1 - 139,25 61,89 - - - 120 6 Ejector plate 1 - 79,02 50,86 - - - 30 7 Spacer block 2 - 90,26 43,08 - - - 30 8 Clamping plate upper 1 - 93,54 60 - - - 30 9 Clamping plate lower 1 - 93,53 60 - - - 30 10 Ejector pin 16 - - - 40 - - - Jumlah 550 1524,78 527,83 40 5118,87 84,45 600 4.7 Perhitungan Biaya

biaya yang dibutuhkan untuk membuat cetakan ini ditentukan oleh : a. Biaya pemesinan

b. Biaya komponen standar c. Biaya bahan mentah d. Biaya operator 4.7.1 Biaya Pemesinan

Biaya pemesinan dihitung dengan mengalikan jumlah total waktu pemesinan dengan harga sewa mesin. Sebagai dasar biaya perhitungan pemesinan diambil harga sewa mesin dari PT Afiat Bestari Santosa, Tangerang tempat penulis bekerja.

Tabel IV.3 Harga Sewa Mesin

No Jenis Mesin Harga sewa perjam

(Rp) 1 Bubut 20.000 2 Frais 35.000 3 Gerinda permukaan 50.000 4 Gerinda silinder 50.000 5 CNC milling 60.000 6 CNC bubut 50.000 7 Bending 30.000 8 Shearing 30.000

9 Bor (meja / kolom) 7.500

10 Bor (Ordinat) 10.000

11 Las listrik 75.000 / hari

12 Gergaji pita 15.000

Berdasarkan perhitungan waktu pemesinan pada tabel 5.2, maka didapat biaya pemesinan sebagai berikut

Tabel IV.4 Biaya Pemesinan

No Mesin yang di gunakan Jumlah pakai

( jam ) Biaya sewa ( Rp / jam ) Total biaya ( Rp ) 1 2 3 4 5 6 7 Mesin milling Mesin bor ordinat

Mesin gerinda permukaan Mesin gerinda silindris Mesin EDM Mesin CNC milling Kerja bangku 53 26 9 1 2 10 10 35.000 10.000 50.000 50.000 50.000 60.000 5.000 1.855.000 260.000 450.000 50.000 100.000 600.000 50.000 Jumlah 3.365.000

4.7.2 Biaya Komponen Standar

Biaya yang digunakan untuk membeli komponen standar yang sudah tersedia di pasaran, daftar harga komponen standar di tabelkan dalam tabel 5.5. Tabel IV.5 Harga Komponen Standar

No Komponen standar Ukuran / Tipe jml Harga satuan (Rp) Harga total (Rp)

1 Guide pin SPWG-40-200. 4 225.000 900.000

2 Guide bushing GBWS-40-120 4 200.000 800.000

3 Return pin MERP-8TH-30-200 4 155.000 620.000

4 Ejector pin EDP-5-200 15 19.200 288.000

5 Push back spring SWU-31-100. 4 73.000 292.000

6 Sprue bushing SBB-20-35-30-30-3o-85-16 1 200.000 200.000 7 Baut pengikat Bottom clamping plt CBB M16-190 6 15.000 90.000 8 Baut pengikat

Top clamping plate

CBB M16-40 6 8.000 48.000

9 Baut pengikat ejector plate CBB M12-40 4 3.000 12.000 10 Locating ring CBBM 6-45 4 2.500 10.000 LRSA-100-36 1 110.000 110.000 11 Nipple QFT 03-12 16 2.000 32.000 jumlah 3.402.000

Jadi biaya komponen standar adalah Jumlah harga standar + PPn 10%

= Rp 3.402.000 + 10% x 3.402.000 = Rp 3.742.200,-

4.7.3 Perhitungan Biaya Bahan Baku / Material

Biaya yang dikeluarkan untuk membeli bahan mentah untuk proses pemesinan. Biaya ini didapat berdasarkan survei dilapangan. Harga material meliputi harga material standar dan harga material yang dikerjakan dengan proses pemesinan. Harga komponen standar diperoleh dari supplier, sedangkan harga material yang dikerjakan dengan pemesinan dari harga perkilogramnya. Jadi tiap komponen harus dihitung beratnya berdasarkan massa jenisnya dari komponen

tersebut setelah itu baru dikalikan dengan harga perkilogramnya. Untuk material baja mempunyai massa jenis 7,85 . 10-6 kg/mm2 dan untuk kuningan massa jenisnya 8,5 . 10-6 kg/mm2. Ukuran Berat Material dilebihi 5 mm dari ukuran finis untuk proses pengerjaan.

Tabel IV.6 Biaya Bahan Baku

No Nama komponen Jml Ukuran finis (mm) Massa (Kg) Bahan Harga/Kg (Rp) Harga total (Rp) 1 Top Clampinge plate 1 600 x 700 x 35 133,9 S 50 C 18.000 2.410.200 2 Bottom Clamping plate 1 600 x 700 x 35 133,9 S 50 C 18.000 2.410.200 3 Cavity plate 1 500 x 700 x 120 349,3 S 50 C 18.000 6.287.400 4 Core plate 1 500 x 700 x 120 349,3 S 50 C 18.000 6.287.400 5 Cavity insert 1 380 x 600 x 52 100,56 SKD 12 90.000 9.050.400 6 Core insert 1 380 x 600 x 52 100,56 SKD 12 90.000 9.050.400 7 Spacer block 2 88 x 700 x90 97,8 S 50 C 18.000 1.760.400 8 Retainer Ejector plate 1 320 x 700 x 25 53,9 S 50 C 18.000 970.200 9 Ejector plate 1 320 x 700x 30 62,95 S 50 C 18.000 1.133.100 JUMLAH 39.359.800

4.7.4 Perhitungan Biaya Operator

Biaya operator di bagi dua yaitu biaya operator mesin dan biaya operator perakitan.

1. Biaya operator mesin

Biaya ini berdasarkan gaji operator mesin perbulannya.

4 minggu = Rp 700.000,- dengan jumlah kerja perminggu adalah 42 jam. Sehingga biaya operator perjamnya adalah

42 4 700000

x = Rp 4166,66 4200,00

Jadi gaji operator perjam adalah Rp 4200,-

Waktu pemesinan total berdasarkan tabel 5.4 adalah 198 jam sehingga biaya untuk operator mesin adalah

= 198 x Rp 4.200,- = Rp 831.600,-

2. Biaya operator perakitan ( Bpr )

Perakitan ini dapat dilakukan oleh 2 orang dalam waktu 8 jam. Biaya operator tiap jam di asumsikan Rp 4200,- sehingga biaya perakitan cetakan adalah = 8 x 2 x 4200,-

= Rp 67.200,-

Jadi biaya perakitan = biaya operator merakit + sewa peralatan = Rp 67.200,- + ( 8 jam x Rp 5000 ) = Rp 107.200,-

3. Biaya operator poleshing ( Bps )

Untuk poleshing bagian cavityinsert membutuhkan waktu 8 jam dilakukan oleh dua orang dan diperkirakan menghabiskan 20 ampelas, dengan total biaya adalah : Rp 67.200 + Rp 80.000

Rp 147.200,-

Biaya operator = Bm + Bpr + Bps

= Rp 107.200,- + Rp 831.600,- + Rp 147.200,- = Rp 1.086.000,-

Biaya total pembuatan cetakan dihitung dari :

Biaya pemesinan = Rp 3.564.000,- Biaya bahan baku = Rp 39.359.800,- Biaya komponen standar (PPn 10%) = Rp 3.742.200,-

Biaya operator = Rp 1.086.000,-