TUGAS

TEKNIK MANUFAKTUR II

“PROSES PEMBUATAN BERBAGAI

MACAM LOGAM”

OLEH

MUHAMMAD IQBAL

1110913006

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS ANDALAS

Proses Produksi Berbagai Macam Logam

A. Proses Pembuatan Almunium

Aluminium unsur logam adalah unsur yang paling berlimpah ketiga dalam kerak bumi, yang terdiri dari 8% dari tanah planet dan batu (oksigen dan silikon membentuk 47% dan 28% masing-masing). Di alam, aluminium hanya ditemukan dalam senyawa kimia dengan unsur lain seperti belerang, silikon, dan oksigen. Murni, aluminium logam dapat diproduksi secara ekonomis hanya dari bijih aluminium oksida.

Bahan Baku

Senyawa Aluminium terjadi pada semua jenis tanah liat, tetapi bijih yang paling berguna untuk memproduksi aluminium murni adalah bauksit. Bauksit terdiri dari aluminium oksida 45-60%, bersama dengan kotoran berbagai seperti pasir, besi, dan logam lainnya. Meskipun beberapa deposit bauksit adalah hard rock, sebagian besar terdiri dari kotoran relatif lunak yang mudah digali dari open pit tambang. Australia memproduksi lebih dari sepertiga dari pasokan dunia dari bauksit. Dibutuhkan sekitar 4 lb (2 kg) bauksit untuk menghasilkan 1 lb (0,5 kg) dari logam aluminium.

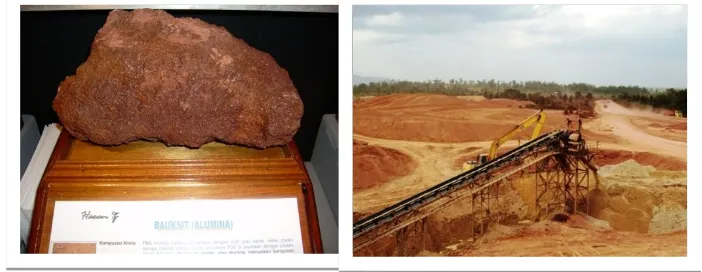

Gambar 1 dan 2. Bongkahan Bauksit dan lokasi penambangan bauksit

Kaustik soda (sodium hidroksida) digunakan untuk melarutkan senyawa aluminium ditemukan dalam bauksit, memisahkan mereka dari kotoran. Tergantung pada komposisi dari bijih bauksit, jumlah yang relatif kecil dari bahan kimia lain dapat digunakan dalam ekstraksi

Aluminium yang diproduksi dalam dua tahap:

1. Bayer pemurnian bijih bauksit untuk memperoleh aluminium oksida

2. Hall-Heroult peleburan aluminium oksida untuk melepaskan aluminium murni.

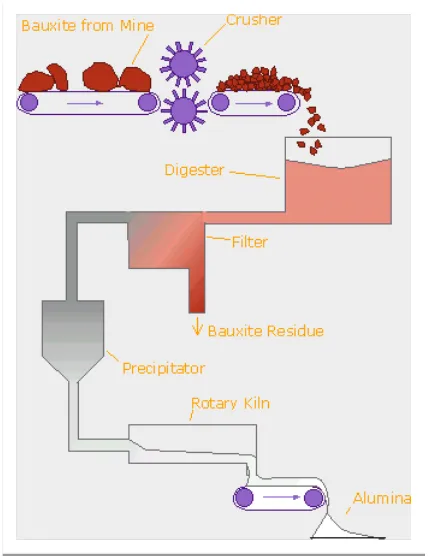

Berikut adalah proses bayer untuk mendapatkan Alumina:

1. Pertama, bijih bauksit dihancurkan secara mekanik. Kemudian, bijih dicampur dengan soda kaustik dan diproses di pabrik penggilingan untuk menghasilkan bubur (suspensi berair) yang mengandung partikel sangat halus dari bijih.

2. Bubur ini dipompa ke digester, tangki yang berfungsi seperti pressure cooker. Bubur dipanaskan sampai 230-520 ° F (110-270 ° C) di bawah tekanan dari 50 lb / in 2 (340 kPa). Kondisi ini dipertahankan untuk waktu beberapa jam. Soda api ditambahkan untuk memastikan bahwa semua aluminium yang mengandung senyawa dilarutkan. 3. Bubur panas, yang sekarang menjadi solusi natrium aluminat, melewati serangkaian

tangki flash utuk mengurangi tekanan. Panas yang ada dapat digunakan kembali dalam proses pemurnian.

4. Bubur dipompa ke dalam tangki pengendapan. Tidak seperti bubur, kotoran tidak akan larut dalam soda kaustik melainkan akan mengendap di bagian bawah tangki. Residu (disebut “lumpur merah”) yang terakumulasi di dasar tangki terdiri dari pasir halus, oksida besi, oksida dan unsur jejak seperti titanium.

5. Setelah kotoran dikeluarkan, cairan yang tersisa, yang terlihat seperti kopi, dipompa melalui serangkaian filter kain. Setiap partikel halus dari kotoran dalam larutan terjebak oleh penyaring

6. Cairan yang telah disaring dipompa melalui serangkaian tangki presipitasi setinggi enam lantai. Benih kristal alumina hidrat (alumina terikat pada molekul air) ditaburkan pada bagian atas masing-masing tangki. Benih kristal tumbuh karena alumina yang terlarut menempel pada benih Kristal.

Gambar 3. Diagram Proses Bayer

Gambar 4. Alumina

Proses Hall-Heroult

pot. Pot Pengurangan tersebut diatur dalam baris (potlines) yang terdiri dari 50-200 pot yang dihubungkan secara seri untuk membentuk sebuah sirkuit listrik. Setiap potline

dapat menghasilkan 66,000-110,000 ton aluminium per tahun. Sebuah pabrik peleburan terdiri dari dua atau tiga potlines.

Gambar 5. Diagram Proses Hall-Heroult

8. Di dalam panci pengurangan, kristal alumina dilarutkan dalam cryolite cair pada suhu 1,760-1,780 ° F (960-970 ° C) untuk membentuk suatu larutan elektrolit yang akan menghantarkan listrik dari batang karbon. Arus searah (4-6 volt dan ampere 100,000-230,000) dilewatkan melalui larutan. Reaksi yang dihasilkan memecah ikatan antara aluminium dan atom oksigen dalam molekul alumina. Oksigen yang dilepaskan tertarik ke batang karbon, di mana ia membentuk karbon dioksida. Atom-atom aluminium mengendap di dasar panci sebagai logam almunium murni cair.

B. Proses Pembuatan Tembaga

Tembaga dapat ditemukan baik sebagai tembaga asli atau sebagai bagian dari mineral. Tetapi, mudah didapat dari mineral. Tembaga sangat langka dan jarang sekali diperoleh dalam bentuk murni. Tembaga asli disebut polikristal. Penggunaan tembaga yaitu dalam bentuk logam merupakan paduan penting dalam bentuk kuningan, perunggu serta campuran emas dan perak. Ada banyak contoh tembaga yang mengandung mineral, misalnya kalkopirit dan kalkosit, tembaga sulfida, azurite dan perunggu, karbonat tembaga dan cuprite.

Pembuatan Tembaga

Dari bijih Cu mulailah awal proses pembuatan tembaga. Biasanya bijih yang paling banyak ditemukan di alam adalah bijih tembaga-besi sulfida (CuFeS2).

Tahap pertama pembuatan tembaga yaitu melakukan flotasi (pengapungan). Dari flotasi ini dihasilkan bijih pekat Cu. Kemudian bijih dipanggang agar besi sulfida berubah menjadi besi oksida. Setelah melalui proses pemanggangan bijih dileburkan terlebih dahulu sehingga mencair dan terpisah menjadi 2 lapisan. Salah satu lapisan yang terdri dari Cu2S dan besi cair ini dipindahkan lalu tiupkan udara sehingga reaksi redoks terjadi dan menghasilkan tembaga yang mengandung gelembung SO2 beku (tembaga lepuh). Dari proses ini sudah terbentuk tembaga yang mengandung 98-99% Cu disertai berbagai jenis pengotor sehingga harus dibersihkan dahulu melalui proses elektrolisis.

Gambar 6. Permukaan gelembung buih flotasi (kiri) dan Luapan buih slurry (kanan) mengandung konsentrat bijih tembaga.

Proses pembersihan dilakukan dengan menggunakan tembaga lepuh di anoda dan tembaga murni di katoda, memakai larutan CuSO4. Selama proses elektrolisis, Cu dipindahkan dari anoda ke katoda dengan potensial tertentu sehingga Cu murni bisa didapatkan.

C. Proses Pembuatan Emas

Emas terbentuk dari proses magmatisme atau pengkonsentrasian di permukaan. Beberapa endapan terbentuk karena proses metasomatisme kontak dan larutan

hidrotermal, sedangkan pengkonsentrasian secara mekanis menghasilkan endapan letakan ( placer ).Endapan emas dikatagorikan menjadi dua yaitu Endapan primer dan Endapan plaser

Metode penambangan emas sangat dipengaruhi oleh karakteristik cebakan emas primer atau sekunder yang dapat mempengaruhi cara pengelolaan lingkungan yang akan dilakukan untuk meminimalisir dampak kegiatan penambangan tersebut. Cebakan emas primer dapat ditambang secara tambang terbuka ( open pit ) maupun tambang bawah tanah ( underground minning ). Sementara cebakan emas sekunder umumnya ditambang secara tambang terbuka.

Jebakan Primer

Jebakan primer merupakan Jebakan yang terbentuk bersamaan dengan proses pembentukan batuan. Salah satu tipe jebakan primer yang biasa dilakukan pada

penambangan skala kecil adalah bijih tipe vein ( urat ), yang umumnya dilakukan dengan teknik penambangan bawah tanah terutama metode gophering / coyoting ( di Indonesia disebut lubang tikus ). Terhadap batuan yang ditemukan, dilakukan proses peremukan batuan atau penggerusan, selanjutnya dilakukan sianidasi atau amalgamasi, sedangkan untuk tipe penambangan sekunder umumnya dapat langsung dilakukan sianidasi atau amalgamasi karena sudah dalam bentuk butiran halus.

Jebakan Sekunder

Jebakan emas sekunder atau yang lebih dikenal sebagai endapan emas aluvial merupakan emas yang diendapkan bersama dengan material sedimen yang terbawa oleh arus sungai atau gelombang laut adalah karakteristik yang umum ditambang oleh rakyat, karena kemudahan penambangannya.

Secara umum penambangan emas aluvial dilakukan berdasarkan atas prinsip :

1. Butir emas sudah terlepas sehingga bijih hasil galian langsung mengalami proses pengolahan.

2. Berdasarkan lokasi keterdapatan, pada umumnya kegiatan penambangan dilakukan pada lingkungan kerja berair seperti sungai-sungai dan rawa-rawa, sehingga dengan sendirinya akan memanfaatkan air yang ada di tempat sekitarnya.

Karakteristik dari endapan emas aluvial akan menentukan sistem dan peralatan dalam melakukan kegiatan penambangan. Berdasarkan karakteristik endapan emas tersebut, metode penambangan terbuka yang umum diterapkan dengan menggunakan peralatan berupa :

1. Pendulangan ( panning )

Penambangan dengan cara pendulangan banyak dilakukan oleh pertambangan rakyat di sungai atau dekat sungai. Cara ini banyak dilakukan oleh penambang perorangan dengan menggunakan nampan pendulangan untuk memisahkan konsentrat atau butir emas dari mineral pengotornya.

Gambar 9. Proses pendulangan emas

Pada tambang semprot digunakan alat semprot ( monitor ) dan pompa untuk memberaikan batuan dan selanjutnya lumpur hasil semprotan dialirkan atau dipompa ke instalasi konsentrasi ( sluicebox / kasbok ). Cara ini banyak dilakukan pada pertambangan skala kecil termasuk tambang rakyat dimana tersedia sumber air yang cukup, umumnya berlokasi di atau dekat sungai.

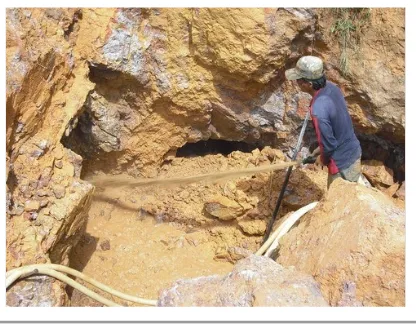

Gambar 10. Proses hydraulicking

Beberapa syarat yang menjadikan endapan emas aluvial dapat ditambang menggunakan metode tambang semprot antara lain :

1. Kondisi/jenis material memungkinkan terberaikan oleh semprotan air 2. Ketersediaan air yang cukup

3. Ketersediaan ruang untuk penempatan hasil cucian atau pemisahan bijih Setelah bijih emas didapatkan,dilakuan proses ekstraksi. Ekstraksi adalah proses pemisahan berdasarkan pada distribusi zat terlarut dengan perbandingan tertentu antara dua pelarut yang tidak saling bercampur. Terdapat dua metoda pilihan yang dapat diterapkan dalam ekstraksi emas yaitu sianidasi dan amalgamasi.

Amalgasi

Gambar 11. Emas yang terlarut pada air raksa

Proses Amalgasi

Proses amalgamasi merupakan proses kimia fisika, apabila amalgamnya dipanaskan, maka akan terurai menjadi elemen-elemen yaitu air raksa dan bullion emas. Amalgam dapat terurai dengan pemanasan di dalam sebuah retort, air raksanya akan menguap dan dapat diperoleh kembali dari kondensasi uap air raksa tersebut. Sementara Au-Ag tetap tertinggal di dalam retort sebagai logam. Tahapan amalgamasi secara sederhana sebagai berikut :

1. Sebelum dilakukan amalgamasi hendaknya dilakukan proses kominusi dan konsentrasi gravitasi, agar mencapai derajat liberasi yang baik sehingga permukaan emas tersingkap.

2. Pada hasil konsentrat akhir yang diperoleh ditambah merkuri ( amalgamasi ) dilakukan selama + 1 jam

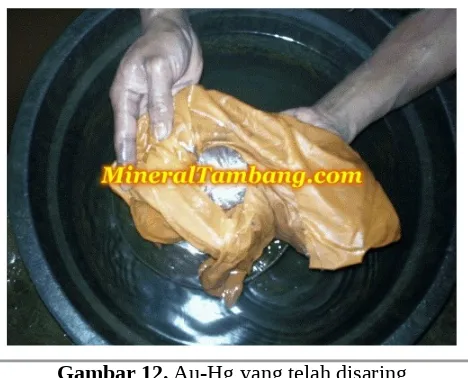

3. Hasil dari proses ini berupa amalgam basah ( pasta ) dan tailing. Amalgam basah kemudian ditampung di dalam suatu tempat yang selanjutnya didulang untuk pemisahan merkuri dengan amalgam

Gambar 12. Au-Hg yang telah disaring

5. Retorting yaitu pembakaran amalgam untuk menguapkan merkuri, sehingga yang tertinggal berupa alloy emas.

Gambar 13. Hasil dari Retorting

D. Proses Pembuatan Nikel

Nikel ditemukan oleh Cronstedt pada tahun 1751 dalam mineral yang disebutnya kupfernickel (nikolit). Nikel adalah komponen yang ditemukan banyak dalam meteorit dan menjadi ciri komponen yang membedakan meteorit dari mineral lainnya

Secara umum, mineral bijih di alam ini dibagi dalam 2 (dua) jenis yaitu mineral sulfida dan mineral oksida. Begitu pula dengan bijih nikel, ada sulfida dan ada oksida. Masing-masing mempunyai karakteristik sendiri dan cara pengolahannya pun juga tidak sama. Dalam bahasan kali ini akan dibatasi pengolahan bijih nikel dari mineral oksida (Laterit).

Adapun tahap-tahap yang dilakukan untuk melakukan proses pengelolahan nikel melalui beberapa tahap utama yaitu, crushing, Pengering, Pereduksi, peleburan, Pemurni, dan Granulasi dan Pengemasan.

1. Kominusi

Kominusi adalah suatu proses untuk mengubah ukuran suatu bahan galian menjadi lebih kecil, hal ini bertujuan untuk memisahkan atau melepaskan bahan galian tersebut dari mineral pengotor yang melekat bersamanya. Kominusi bahan galian meliputi kegiatan berikut :

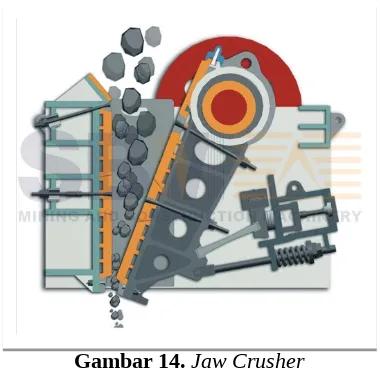

a. Crusher

yaitu suatu proses yang bertujuan untuk meliberalisasi mineral yang diinginkan agar terpisah dengan mineral pengotor yang lain. Dimana proses ini bertujuan juga untuk reduksi ukuran dari bahan galian / bijih yang langsung dari tambang (ROM = run of mine) dan berukuran besar-besar (diameter sekitar 100 cm) menjadi ukuran 20-25 cm bahkan bisa sampai ukuran 2,5 cm.

Alat yang digunakan pada Primary Crusher dan Secondery Crusher yaitu antara lain : 1. Jaw crusher

Gambar 14. Jaw Crusher

b. Grinding

Merupakan tahap pengurangan ukuran dalam batas ukuran halus yang diinginkan. Tujuan Grinding yaitu Mengadakan liberalisasi mineral berharga, Mendapatkan ukuran yang memenuhi persyaratan industri, Mendapatkan ukuran yang memenuhi persyaratan proses.

2. Sizing

Merupakan proses pemilahan bijih yang telah melalui proses kominusi sesuai ukuran yang dibutuhkan. Kegiatan Sizing meliputi Screening yaitu Salah satu pemisahan berdasarkan ukuran adalah proses pengayakan (screening). Sizing dibagi menjadi dua antara lain :

a. Pengayakan / Penyaringan (Screening / Sieving)

Pengayakan atau penyaringan adalah proses pemisahan secara mekanik berdasarkan perbedaan ukuran partikel. Pengayakan (screening) dipakai dalam skala industri, sedangkan penyaringan (sieving) dipakai untuk skala laboratorium.

Produk dari proses pengayakan/penyaringan ada 2 (dua), yaitu antara lain : 1. Ukuran lebih besar daripada ukuran lubang-lubang ayakan (oversize). 2. Ukuran yang lebih kecil daripada ukuran lubang-lubang ayakan (undersize). Saringan (sieve) yang sering dipakai di laboratorium yaitu antara lain :

1. Hand sieve

2. Vibrating sieve series / Tyler vibrating sive 3. Sieve shaker / rotap

4. Wet and dry sieving

Sedangkan ayakan (screen) yang berskala industri yaitu antara lain : 1. Stationary grizzly

3. Sieve bend 4. Revolving screen

5. Vibrating screen (single deck, double deck, triple deck, etc.) 6. Shaking screen

7. Rotary shifter

Gambar 15. Stationary grizzly

Gambar 16. Vibrating screen

b. Klasifikasi (Classification)

Klasifikasi adalah proses pemisahan partikel berdasarkan kecepatan pengendapannya dalam suatu media (udara atau air). Klasifikasi dilakukan dalam suatu alat yang disebut classifier.

Produk dari proses klasifikasi ada 2 (dua), yaitu antara lain:

1. Produk yang berukuran kecil/halus (slimes) mengalir di bagian atas disebut overflow. 2. Produk yang berukuran lebih besar/kasar (sand) mengendap di bagian bawah (dasar) disebut underflow.

Proses pemisahan dalam classifier dapat terjadi dalam tiga cara (concept), yaitu : a. Partition concept

b. Tapping concept c. Rein concept

Yaitu proses untuk membuang seluruh kandung air dari padatan yang berasal dari konsentrat dengan cara penguapan (evaporization/evaporation).Peralatan atau cara yang dipakai ada bermacam-macam, yaitu antara lain:

a. Hearth type drying/air dried/air baked, yaitu pengeringan yang dilakukan di atas lantai oleh sinar matahari dan harus sering diaduk (dibolak-balik).

b. Shaft drier, ada dua macam, yaitu :

tower drier, material (mineral) yang basah dijatuhkan di dalam saluran silindris vertikal yang dialiri udara panas (800 – 1000).

rotary drier, material yang basah dialirkan ke dalam silinder panjang yang diputar pada posisi agak miring dan dialiri udara panas yang berlawanan arah.

4. Kalsinasi dan Reduksi di Tanur Pereduksi

Tujuannya untuk menghilangkan kandungan air di dalam bijih, mereduksi sebagian nikel oksida menjadi nikel logam, dan sulfidasi. Setelah proses drying, bijih nikel yang tersimpan di gudang bijih kering pada dasarnya belumlah kering secara sempurna, karena itulah tahapan ini bertujuan untuk menghilangkan kandungan air bebas dan air kristal serta mereduksi nikel oksida menjadi nikel logam. Proses ini berlansung dalam tanur reduksi. Bijih dari gudang dimasukkan dalam tanur reduksi dengan komposisi pencampuran menggunakan ratio tertentu untuk menghasilkan komposisi silika magnesia dan besi yang sesuai dengan operasional tanur listrik. Selain itu dimasukkan pula batubara yang berfungsi sebagai bahan pereduksi pada tanur reduksi maupun pada tanur pelebur. Untuk mengikat nikel dan besi reduksi yang telah tereduksi agar tidak teroksidasi kembali oleh udara maka ditambahkanlah belerang. Hasil akhir dari proses ini disebut kalsin yang bertemperatur sekitar 7000oC.

Peleburan di Tanur Listrik

Untuk melebur kalsin hasil kalsinasi/reduksi sehingga terbentuk fasa lelehan matte dan Slag. Kalsin panas yang keluar dari tanur reduksi sebagai umpan tanur pelebur dimasukkan kedalam surge bin lalu kemudian dibawa dengan transfer car ke tempat penampungan. Furnace bertujuan untuk melebur kalsin hingga terbentuk fase lelehan matte dan slag. Dinding furnace dilapisi dengan batu tahan api yang didinginkan dengan media air melalui balok tembaga. Matte dan slag akan terpisah berdasarka berat jenisnya. Slag kemudian diangkut kelokasi pembuangan dengan kendaraan khusus.

Bertujuan untuk menaikkan kadar Ni di dalam matte dari sekitar 27 persen menjadi di atas 75 persen. Matte yang memiliki berat jenis lebih besar dari slag diangkut ke tanur pemurni / converter untuk menjalani tahap pemurnian dan pengayaan. Proses yang terjadi dalam tanur pemurni adalah peniupan udara dan penambahan sililka. Silika ini akan mengikat besi oksida dan membentuk ikatan yang memiliki berat jenis lebih rendah dari matte sehingga menjadi mudah untuk dipisahkan.

7. Granulasi dan Pengemasan

Untuk mengubah bentuk matte dari logam cair menjadi butiran-butiran yang siap diekspor setelah dikeringkan dan dikemas. Matte dituang kedalam tandis sembari secara terus menerus disemprot dengan air bertekanan tinggi. Proses ini menghasilkan nikel matte yang dingin yang berbentuk butiran-butiran halus. Butiran-butiran ini kemudian disaring, dikeringkan dan siap dikemas.

E. Proses Pembuatan Besi

Gambar 17. Bijih besi

(1). Pembuatan Besi Kasar

Bahan utama untuk membuat besi kasar adalah bijih besi. Berbagai macam bijih besi yang terdapat di dalam kulit bumi berupa oksid besi dan karbonat besi, diantaranya yang terpenting adalah sebagai berikut.

1. Batu besi coklat (2Fe2O3 + 3H2O) dengan kandungan besi berkisar 40%.

2. Batu besi merah yang juga disebut hematit (Fe2O3) dengan kandungan besi berkisar 50%.

3. Batu besi magnet (Fe2O4) berwarna hijau tua kehitaman, bersifat magnetis dengan mengandung besi berkisar 60%.

4. Batu besi kalsit atau spat (FeCO3) yang juga disebut sferosiderit dengan mengandung besi berkisar 40%.

Bijih besi dari tambang biasanya masih bercampur dengan pasir, tanah liat, dan batu-batuan dalam bongkah-bongkahan yang tidak sama besar. Untuk kelancaran proses pengolahan bijih besi, bongkah-bongkah tersebut dipecahkan dengan mesin pemecah, kemudian disortir antara bijih besih dan batu-batuan ikutan dengan tromol magnet.

Dapur tinggi dibuat dari susunan batu tahan api yang diberi selubung baja pelat untuk memperkokoh konstruksinya. Dapur diisi dari atas dengan alat pengisi. Berturut-urut dimasukkan kokas, bahan tambahan (batu kapur) dan bijih besi. Kokas adalah arang batu bara yaitu batu bara yang sudah didestilasikan secara kering dan mengandung belerang yang sangat rendah sekali. Kokas berfungsi sebagai bahan bakarnya dan membutuhkan zat asam yang banyak sebagai pengembus. Agar proses dapat berjalan dengan cepat udara pengembus itu perlu dipanaskan terlebih dahulu di dalam dapur pemanas udara. Proses pada dapur tinggi seperti dalam gambar 1.

Gambar 18. Proses dalam dapur tinggi. (Bagyo Sucahyo, 1999)

Besi cair di dalam dapur tinggi, kemudian dicerat dan dituang menjadi besikasar, dalam bentuk balok-balok besi kasar yang digunakan sebagai bahanancuran untuk pembuatan besi tuang (di dalam dapur kubah), atau dalamkeadaan cair dipindahkan pada bagian pembuatan baja di dalam konvertoratau dapur baja yang lain, misalnya dapur Siemen Martin.

oksida yang mungkin mengurangi hasil yang diperoleh karena terbakarnya besi kasar cair itu. Batu kapur (CaCO3) terurai mengikat batu-batu ikutan dan unsur-unsur lain.

(2). Proses dalam Dapur Tinggi

Prinsip dari proses dapur tinggi adalah prinsip reduksi. Pada proses ini zat karbon monoksida dapat menyerap zat asam dari ikatan-ikatan besi zat asam pada suhu tinggi. Pada pembakaran suhu tinggi + 18000 C dengan udara panas, maka dihasilkan suhu yang dapat menyelenggarakan reduksi tersebut.

Agar tidak terjadi pembuntuan karena proses berlangsung maka diberi batu kapur sebagai bahan tambahan. Bahan tambahan bersifat asam apabila bijih besinya mempunyai sifat basa dan sebaliknya bahan tambahan diberikan yang bersifat basa apabila bijih besi bersifat asam. Gas yang terbentuk dalam dapur tinggi selanjutnya dialirkan keluar melalui bagian atas dan ke dalam pemanas udara. Terak yang menetes ke bawah melindungi besi kasar dari oksida oleh udara panas yang dimasukkan, terak ini kemudian dipisahkan. Proses reduksi di dalam dapur tinggi tersebut berlangsung sebagai berikut:

Zat arang dari kokas terbakar menurut reaksi :

C+O2 CO2

sebagian dari CO2 bersama dengan zat arang membentuk zat yang berada ditempat yang lebih atas yaitu gas CO.

CO2+C 2CO

Di bagian atas dapur tinggi pada suhu 3000 sampai 8000 C oksid besi yang lebih tinggi diubah menjadi oksid yang lebih rendah oleh reduksi tidak langsung dengan CO tersebut menurut prinsip :

Fe2O3+CO 2FeO+CO2

Pada waktu proses berlangsung muatan turun ke bawah dan terjadi reduksi tidak langsung menurut prinsip :

FeO+CO FeO+CO2

Reduksi ini disebut tidak langsung karena bukan zat arang murni yang mereduksi melainkan persenyawaan zat arang dengan oksigen. sedangkan reduksi langsung terjadi pada bagian yang terpanas dari dapur, yaitu langsung di atas pipa pengembus. Reduksi ini berlangsung sebagai berikut :

FeO+C Fe+CO

CO yang terbentuk itulah yang naik ke atas untuk mengadakan reduksi tidak langsung tadi.

mentah yang digunakan untuk membuat baja pada dapur pengolahan baja atau dituang menjadi balok-balok tuangan yang dikirimkan pada pabrik-pabrik pembuatan baja sebagai bahan baku. Besi cair dicerat dan dituang menjadi besi kasar dalam bentuk balok-balok besi kasar yang digunakan sebagai bahan ancuran untuk pembuatan besi tuang (di dalam dapur kubah) atau masih dalam keadaan cair dipindahkan pada bagian pembuatan baja (dapur Siemen Martin). Terak yang keluar dari dapur tinggi dapat pula dimanfaatkan menjadi bahan pembuatan pasir terak atau wol terak sebagai bahan isolasi atau sebagai bahan campuran semen. Besi cair yang dihasilkan dari proses dapur tinggi sebelum dituang menjadi balok besin kasar sebagai bahan ancuran di pabrik penuangan, perlu dicampur dahulu di dalam bak pencampur agar kualitas dan susunannya seragam. Dalam bak pencampur dikumpulkan besi kasar cair dari bermacam-macam dapur tinggi yang ada untuk mendapatkan besi kasar cair yang sama dan merata. Untuk menghasilkan besi kasar yang sedikit mengandung belerang di dalam bak pencampur tersebut dipanaskan lagi menggunakan gas dapur tinggi.

Gambar 19. Besi batangan

F. Proses Pembuatan Kuningan

Bahan Baku minimalkan. Kuningan yang mengandung persentase rendah tembaga juga dapat dibuat dari tembaga yang dimurnikan dengan elektrik, namun lebih sering dibuat dari scrap tembaga. Ketika proses daur ulang terjadi, persentase tembaga dan bahan lainnya harus diketahui sehingga produsen dapat menyesuaikan jumlah bahan yang akan ditambahkan untuk mencapai komposisi kuningan yang diinginkan.

Komponen kedua dari kuningan adalah seng. Jumlah seng bervariasi antara 5% sampai dengan 40% menurut beratnya tergantung pada jenis kuningan

Kuningan dengan persentase seng yang lebih tinggi memiliki sifat lebih kuat dan lebih keras, tetapi juga lebih sulit untuk dibentuk, dan memiliki ketahanan yang kurang terhadap korosi. Seng yang digunakan untuk membuat kuningan bernilai komersial dikenal sebagai spelter.

Beberapa kuningan juga mengandung persentase kecil dari bahan lain untuk menghasilkan karakteristik tertentu, Hingga 3,8% menurut beratnya. Timbal dapat ditambahkan untuk meningkatkan ketahanan. Penambahan timah meningkatkan ketahanan terhadap korosi, Membuat kuningan lebih keras dan membuat struktur internal yang lebih kecil sehingga kuningan dapat dibentuk berulang dalam proses yang disebut penempaan. Arsenik dan antimony kadang-kadang ditambahkan ke dalam kuningan yang mengandung seng lebih dari 20% untuk menghambat korosi. Bahan lain yang dapat digunakan dalam jumlah yang sangat kecil yaitu mangan, silikon, dan fosfor.

Nama-nama tradisional untuk berbagai jenis kuningan biasanya tercermin dari warna atau bahan yang digunakan. Sebagai contoh: kuningan merah mengandung seng sebesar 15% dan memiliki warna kemerahan, sedangkan kuningan kuning mengandung seng kuningan sebesar 35% dan memiliki warna kekuningan. Kuningan Cartridge mengandung seng 30% dan digunakan untuk membuat kartrid untuk senjata api. kuningan Angkatan Laut mengandung seng 39,7% dan digunakan dalam berbagai aplikasi di kapal laut.

Proses Manufaktur atau Proses Produksi yang digunakan untuk memproduksi kuningan melibatkan kombinasi bahan baku yang sesuai ke dalam logam cair yang diperbolehkan untuk memperkuat. Bentuk dan sifat dari logam ini kemudian diubah melalui serangkaian operasi dengan hati-hati, dikendalikan untuk menghasilkan kuningan yang diinginkan.

Kuningan tersedia dalam berbagai bentuk termasuk pelat, lembaran, strip, foil, batang, bar, kawat, dan billet tergantung pada aplikasi akhir. Perbedaan antara pelat, lembaran, strip, dan foil adalah ukuran keseluruhan dan ketebalan bahan. Plate bersifat besar, datar, potongan persegi panjang dari kuningan dengan ketebalan lebih besar dari sekitar 5 mm. Seperti sepotong kayu yang digunakan pada konstruksi bangunan. Lembar biasanya memiliki ukuran keseluruhan yang sama seperti piring tetapi tipis. Strip terbuat dari lembaran yang telah dipotong-potong menjadi panjang. Foil seperti strip, hanya jauh lebih tipis. Beberapa foil kuningan bisa setipis 0,013 mm.

Proses manufaktur yang sebenarnya tergantung pada bentuk dan sifat kuningan yang diinginkan. Berikut ini adalah proses manufaktur yang biasa digunakan untuk memproduksi kuningan foil dan strip.

Gambar 20.Diagram langkah-langkah proses manufaktur dalam produksi kuningan.

Sejumlah bahan tembaga yang tepat sesuai takaran paduan ditimbang dan dipindahkan ke dalam tungku peleburan dalam suhu sekitar 1920° F (1050° C). Sejumlah seng yang sudah ditimbang agar sesuai paduan disiapkan, seng ditambahkan setelah tembaga mencair. Sekitar 50% dari total seng dapat ditambahkan untuk mengkompensasi seng yang menguap selama operasi peleburan antara tembaga dan seng. Jika ada bahan lain yang diperlukan untuk perumusan kuningan tertentu mereka juga dapat di tambahkan.

Logam cair paduan tembaga dan seng dituang ke dalam cetakan. Diperbolehkan untuk memperkuat ke dalam lembaran. Dalam beberapa operasi penuangan dilakukan terus-menerus untuk menghasilkan lembaran yang panjang.

Bila logam cair paduan tembaga dan seng sudah cukup dingin untuk dipindahkan, mereka dikeluarkan dari cetakan dan dipindah ke tempat penyimpanan.

Hot Rolling

Logam ditempatkan dalam tungku dan dipanaskan hingga mencapai suhu yang diinginkan. Suhu tergantung pada bentuk akhir dan sifat kuningan.

Logam yang dipanaskan tersebut kemudian di teruskan menuju mesin penggilingan.

kuningan, yang sekarang sudah dingin melewati mesin penggilingan yang disebut calo. Mesin ini akan memotong lapisan tipis dari permukaan luar kuningan untuk menghapus oksida yang mungkin telah terbentuk pada permukaan sebagai akibat dari paparan logam panas ke udara.

Gambar 20. Proses Hot rolling

Pada proses hot rolling kuningan kehilangan kemampuan untuk diperpanjang lebih lanjut. Sebelum kuningan dapat diperpanjang lebih lanjut, terlebih dahulu kuningan harus dipanaskan untuk meringankan kekerasan dan membuatnya lebih ulet. Proses ini disebut annealing. Suhu annealing berbeda-beda sesuai dengan komposisi kuningan dan properti yang diinginkan. Dalam metode tersebut, suasana di dalam tungku diisi dengan gas netral seperti nitrogen untuk mencegah kuningan bereaksi dengan oksigen dan membentuk oksida yang tidak diinginkan pada permukaannya.

Hasil dari proses sebelumnya kemudian melalui serangkaian rol lain untuk mengurangi ketebalan mereka menjadi sekitar 2,5 mm. Proses ini disebut rolling dingin karena suhu kuningan jauh lebih rendah dari suhu selama rolling panas. Rolling dingin mengakibatkan deformasi struktur internal dari kuningan, dan meningkatkan kekuatan dan kekerasan. Semakin ketebalan berkurang, semakin kuat kuningan yang tercipta.

Langkah 1 dan 2 dari anealling and cold rolling dapat diulangi berkali-kali untuk mencapai ketebalan kuningan yang diinginkan, kekuatan, dan derajat kekerasan.

Pada titik ini, proses diatas menghasilkan strip kuningan. Strip kuningan tersebut kemudian dapat diberi asam untuk membersihkannya.

Finish Rolling

Strip kuningan mungkin akan diberi rolling dingin akhir untuk mengencangkan toleransi pada ketebalan atau untuk menghasilkan permukaan akhir yang sangat halus. Mereka kemudian dipotong menurut ukuran, ditumpuk, dan dikirim ke rumah industri.

Strip kuningan juga mungkin akan diberi rolling akhir sebelum dipotong panjang, digulung, dikirim ke gudang, dan disimpan.

Titanium merupakan logam transisi dilambangkan dengan simbol Ti, memiliki berat yang ringan, berwarna perak abu-abu dan dengan nomor atom 22 dan berat atom 47,90. Ti memiliki kerapatan 4510 kg/m3, yang berada antara kepadatan dari

aluminium dan stainless steel. Ti memiliki titik lebur sekitar 3032°F (1.667°C) dan titik didih 5.948 ° F (3.287°C). Ti berperilaku kimia mirip dengan zirkonium dan silikon. Ti memiliki ketahanan korosi yang sangat baik dan kekuatan tinggi untuk perbandingan berat. Titanium termasuk logam yang paling berlimpah keempat, sekitar 0,62% dari kerak bumi. Titanium tidak pernah ditemukan dalam bentuk murni, melainkan sebagai oksida di dalam mineral Ilminite (FeTiO3),

Rutile (TiO2) , Sphene (CaO– TiO2–SiO2), anatase, brookite, leucoxene, perovskit, dan

rutil. Ada 2 bentuk allotropic dan 5 isotop alami dari unsur ini; Ti-46 sampai Ti-50 dengan Ti-48 yang paling banyak terdapat di alam (73,8%). Salah satu karakteristik Titanium yang paling terkenal adalah sifat yang sama kuatnya dengan baja namun hanya dengan 60% berat baja. Unsur Titanium terdapat dalam bentuk senyawa : TiB2(Titanium Borida), TiC(Titanium Carbida), TiO2( Titanium Dioksida), TiN

(Titanium Nitrida). Titanium juga dijumpai pada Meteorit dan ditemukan pada Matahari dan bintang jenis M. Batuan yang dibawa dari bulan pada misi Apollo-17, mengandung TiO2 12,1%.

Walaupun titanium melimpah di alam, namun untuk mendapatkan unsur ini membutuhkan proses yang panjang dan dengan biaya yang mahal. Beberapa metode yang digunakan dalam proses pembuatan titanium yaitu dengan menggunakan proses Kroll, Proses Van Arkel dan De Boer, dan Proses J. Meggy dan M.Prieto.

1. Proses Kroll

Beberapa langkah-langkah yang terdapat dalam proses ini yaitu ekstraksi, pemurnian, produksi spons, pembuatan paduan, dan membentuk.

Titanium dialam terdapat dalam bentuk bijih seperti rutil (TiO2) dan ilmenit ( FeTiO3). Rutil digunakan dalam bentuk alami, sedangkan ilmenit diproses untuk menghilangkan zat besi yang terdapat di dalamnya, sehingga mengandung titanium dioksida paling sedikit 85%. Rutil dimasukkan ke dalam reaktor fluidized bersama gas klor dan karbon. Materi tersebut dipanaskan sampai 1.652°F (900°C) dan hasil reaksi kimianya adalah titanium tetraklorida murni (TiCl4) dan karbon monoksida. Mekanisme reaksinya yaitu:

TiO2 + Cl2 àTiCl4 + CO2

untuk memisahkan kotoran karena kebanyakan pada proses pertama kotoran juga ikut terklorinasi . sehingga kotoran harus dihilangkan, kotoran yang dihilangkan yaitu klorida logam termasuk besi, vanadium, zirkonium, silikon, dan magnesium. Pada proses ini dihasilkan cairan tidak berwarna.

Selanjutnya, setelah dimurnikan titanium tetraklorida ditransfer (dalam bentuk cairan) ke bejana reaktor stainless steel. Kemudian ditambahkan magnesium dan reactor tersebut dipanaskan sampai ±2012°F (1.100°C). lalu, Argon dipompa ke dalam wadah sehingga udara akan dihilang dan umtuk mencegah terkontaminasi oleh oksigen atau nitrogen. Magnesium bereaksi dengan klor menghasilkan magnesium klorida cair sehingga menghasilkan padatan titanium murni.

Kemudian padatan titanium dikeluarkan dari dalam reaktor dan kemudian dengan menggunakan air dan asam klorida untuk menghilangkan kelebihan magnesium dan magnesium klorida. Padatan yang dihasilkan adalah logam berpori yang disebut spons. Mekanisme reaksinya yaitu:

Spons titanium murni kemudian diubah menjadi elektroda(lempengan) spons melalui tanur-elektroda. Pada proses ini, spons dicampur dengan berbagai macam besi dan dilas sehingga menghasilkan elektroda spons.

Lalu elektroda spons ditempatkan dalam vakum tungku busur untuk dicairkan. Dalam wadah air-cooled tembaga busur listrik, elektroda spons dilelehkan untuk membentuk ingot. Semua udara dalam wadah dihilangkan (membentuk ruang hampa) atau atmosfer diisi dengan argon untuk mencegah kontaminasi, akhirnya akan membeku dan membentuk batangan titanium murni.

2. Proses Van Arkel dan De Boer

Dengan menggunakan proses Van Arkel dan De Boer, pembuatan logam Titanium dari biji Titanium seperti Rutile, Anatase dan Ilminite dapat dilakukan dengan cara reduksi dengan aluminium yang selanjutnya akan di iodinasi dari produk yang diperoleh dari proses reduksi. Hasil iodinasi ini direaksikan dengan Potassium Iodida pada suhu 100 – 200 °C. Kemudian Titanium Tertraiodida dipisahkan dari Potassium Iodida sehingga akan membentuk logam titanium melalui dekomposisi panas atau reduksi pada suhu 1.300 – 1.500 °C. Proses ini menggunakan titanium iodida dengan kemurnian yang tinggi, tetapi harganya mahal sehingga membuat titanium melalui metose ini sangat kurang ekonomis (Hard dkk, 1983).

3. Proses J. Meggy dan M.Prieto

Dengan menggunakan proses J. Meggy dan M.Priet, pembuatan logam Titanium dari bijih Ilminite dapat dilakukan dengan cara Flourinasi. Bijih Ilminite

diflourinasi dengan garam flousilikat seperti K2SiF6, Na2SiF6 pada suhu 350–950

°C selama 6 jam. Selanjutnya besi dan Ti dikonversikan ke flourida dengan cara dileaching dari bijih flourinasi dengan larutan encer seperti HF, HCl dan H2SO4 pada suhu 60–95 °C selama 2jam. Setelah proses leaching, larutan dapat