Pusat Studi Ilmu Teknik

Jurusan Teknik Mesin dan Industri

PANITIA SEMINAR NASIONALPERKEMBANGAN RISET DAN TEKNOLOGI DI BIDANG INDUSTRI KE-16 Pusat Studi Ilmu Teknik UGM Jl. Teknika Utara, Barek, Kampus UGM, Yogyakarta 55281 Telp. 0274-565834, 0274-902287 Fax. 0274-565834

Perkembangan Riset dan Teknologi

di Bidang Industri Ke-16

SEMINAR NASIONAL

KPTU Fakultas Teknik UGM

Yogyakarta, 27 Mei 2010

PROSIDING

SEMINAR NASIONAL

Perkembangan Riset dan Teknologi

di Bidang Industri Ke-16

ISBN: 978-979-95620-6-7

KPTU Fakultas Teknik UGM

Yogyakarta, 27 Mei 2010

Pusat Studi Ilmu Teknik

Jurusan Teknik Mesin dan Industri

Jurusan Teknik Kimia

Editor:

1. Ir. Aswati Mindaryani, MSc.

2. Dr. Ing. Ir. Harwin Saptoadi, MSE

3. Dr. Ir. Rini Dharmastiti, MSc

4. Ir. Suprihastuti SR, MSc.

5. Prof. Dr. Ir. Rochmadi, SU

6. Dr. Ir. I Made Suardjaja, MSc, PhD

7. Dr. M. Noer Ilman, ST, MSc

8. Dr. Ir. Subagyo

9. Dr. Ir. Sarto, MSc.

10. Dr. Ir. Harry Sulistyo, SU.

Prosiding Seminar Nasional

Perkembangan Riset dan Teknologi di Bidang Industri ke 16

© 2010, Jurusan Teknik Mesin dan Industri, Jurusan Teknik Kimia,Fakultas Teknik,

Pusat Studi Ilmu Teknik, Universitas Gadjah Mada – Yogyakarta

IISBN : 978-979-95620-6-7

Alamat : Pusat Studi Ilmu Teknik UGM

Jl. Teknika Utara, Barek, Kampus UGM, Yogyakarta 55281

Telpon : (0274) 565834, 902287

Prosiding Seminar Nasional Perkembangan Riset dan Teknologi di Bidang Industri ke 16

ISBN: 978-979-95620-6-7 | iii

KATA PENGANTAR

Seminar Nasional Perkembangan Riset dan Teknologi Di Bidang Industri yang ke 16 yang

dilaksanakan tanggal 27 Mei 2010, bertempat di KPTU Fakultas Teknik UGM merupakan seminar

rutin yang diselenggarakan oleh Pusat Studi Ilmu Teknik (PSIT) Universitas Gadjah Mada. Seminar

ini terlaksana atas kerjasama antara PSIT UGM dengan Jurusan Teknik Mesin dan Industri,

Jurusan Teknik Kimia, Fakultas Teknik UGM. Seminar nasional ini merupakan forum diskusi dan

tukar informasi bagi para peneliti, praktisi di bidang industri dan diharapkan dapat menghasilkan

interaksi yang sinergis antara akademisi dan praktisi sehingga dapat mempercepat peningkatan laju

perkembangan industri nasional.

Dalam seminar ini telah disampaikan 90 makalah yang terbagi dalam sub topik : Bahan

Teknik dan Mekanika Bahan, Perpindahan Panas dan Massa, Teknik Reaksi dan Teknik

Pembakaran, Mekanika Fluida, Pengolahan Limbah Industri dan Lingkungan, Teknik Industri, serta

Maintenance Peralatan Industri.

Prosiding seminar ini diharapkan dapat memberikan informasi perkembangan yang paling

mutakhir dalam bidang riset dan teknologi di bidang industri di Indonesia. Panitia telah berusaha

semaksimal mungkin untuk menyusun semua makalah dalam bentuk prosiding yang representatif,

namun masukan dan kritik dari para pembaca masih sangat diharapkan.

Seminar ini dapat terlaksana dengan sukses berkat partisipasi dan bantuan dari berbagai

pihak. Panitia mengucapkan terima kasih kepada para pemakalah, para peserta dan para sponsor

(PT Indofood, Kyoto University) serta semua pihak yang telah membantu penyelenggaraan acara

seminar.

Yogyakarta, Juli 2010

Panitia Seminar Nasional

DAFTAR ISI

Kata Pengantar

iii

Daftar Isi

iv

KENDALI PROSES

1

Modifikasi di Unit Vacuum Evaporation untuk Meningkatkan Kualitas

Produk Larutan Urea Pabrik Urea Kaltim-4

Budi Setiawan dan Jaka Kirwanto

KP – 1

2 Automatic Precision Machine Vision-Aided Three-Axis Alignment System

Hendro Nurhadi, Yeong-Shin Tarng

KP – 5

3 Implementasi Teknologi Zero Reformer Pada Pabrik Besi Spons HYL-3

PT Krakatau Steel

Hendy Triatmanto dan Sulistyadi

KP – 11

4 Aplikasi Chlorine Dioxide di Sistem Air Pendingin

Nurni Astuti

KP – 17

MAINTENANCE PERALATAN INDUSTRI

5 ANALISIS

SAFETY INSTRUMENTED SYSTEM SIL 1 PADA SISTEM

EVAPORATOR AMMONIA HASIL HAZOPS SIL

(Studi Kasus di PT. DSM KALTIM Melamine)

Basuki Rachmad

MPI – 1

6 EVALUASI UNJUK KERJA MOTOR PENGGERAK KOMPRESOR

PADA KONDISI BEBAN MAKSIMAL DENGAN METODE FBD

(Studi Kasus di DSM KALTIM Melamine)

Basuki Rachmad

MPI – 7

7 Manajemen Sistem Informasi Perawatan Sebagai Pendukung Operasional di

Pertambangan Batubara

(12 pt)

Raden Heru Prasetio, Heru Santoso B Rocharjo

MPI – 14

8 EVALUASI PEMILIHAN POMPA KARBAMAT TEKANAN TINGGI

dengan PENDEKATAN TINGKAT KEANDALAN dan LIFE-CYCLE

COST

(Studi kasus di pabrik Urea K3 dan Popka PT. Pupuk Kaltim)

Akhmad Rosadi, Rini Dharmastiti

MPI – 19

9 Identifikasi

Permasalahan

Utama

Sistem Manajemen Pemeliharaan dan

Usulan Perbaikan Di PT Kaltim Methanol Industri

Rusdian Noor, Heru S.B. Rochardjo

MPI – 33

MEKANIKA BAHAN – BAHAN TEKNIK

10 PERANCANGAN STRUKTUR NOSEL RX 320 LAPAN AKIBAT

BEBAN TERMAL DAN TEKANAN

Agus Budi Djatmiko

Prosiding Seminar Nasional Perkembangan Riset dan Teknologi di Bidang Industri ke 16

ISBN: 978-979-95620-6-7 | v

11 BASIC MATERIAL SELECTION DESIGN OF ALUMINUM IN

AIRCRAFT STRUCTURE

Akhmad Farid

MBT – 8

12 RANCANG BANGUN MESIN PEMOTONG KONTUR SAMBUNGAN

PIPA

Amnur Akhyan

MBT – 14

13 Analisa Metode Lapisan Brazing pada Pencegahan Korosi Daerah HAZ

Heri Wibowo dan Riswan Dwi Jatmiko

MBT – 21

14 Pengaruh Laju Regangan Linier Terhadap Data Uji Tarik Bahan Baja Tahan

Karat Seri 304

Handoko dan Benidiktus Tulung Prayoga

MBT – 28

15 PENGARUH PENAMBAHAN CARBON (C) PADA BAJA PADUAN

RENDAH 41xx TERHADAP SIFAT FISIS DAN MEKANIS

Lilik Dwi Setyana dan Tarmono

MBT – 34

16 Pengaruh Variasi Carbon Equivalent Untuk Kandungan 0,5% Cu Terhadap

Sifat Fisis dan Mekanis Besi Cor Nodular

Lilik Dwi Setyana dan Tarmono

MBT – 40

17 Optimalisasi Komposit Epoksi Yang Diperkuat Serat Rami (Boehmeria

Nivea)

sebagai Prototipe Panel Tahan Peluru Level II Standar NIJ

Alaya F. H. Mukhammad, Jamasri

MBT – 46

18 PENGARUH VARIASI TEMPERATUR CETAKAN DAN INOKULAN

Ti-B TERHADAP KEKUTAN MEKANIK HASIL CORAN ALUMINIUM

Nugroho Santoso

,Priyo Tri Iswanto, Suyitno

MBT – 52

19 PENGARUH

PERLAKUAN

PANAS

TRANSIENT TERHADAP SIFAT

MEKANIK LAS PADA PENGELASAN FRICTION STIR WELDING

ALUMINIUM PADUAN 2024-T3

Pujono, Mochammad Noer Ilman dan Priyo Tri Iswanto

MBT – 58

20 DOSIS RADIASI GAMMA DARI PRODUK SEMEN DI INDONESIA

Rasito, R.H. Oetami, Tri Cahyo L, Z. Arifin, S. Sofyan, dan P. A. Arianta

MBT – 64

21 Qualification

Procedures

for Silver Plating Process

Satya Krisnawan

MBT – 70

22 PENURUNAN BERAT STRUKTUR NOSEL MOTOR ROKET RX-200

DENGAN MENGGUNAKAN MATERIAL KERAMIK

Sauman dan Sugiarmadji HPS

MBT – 76

23 ANALISIS DIMENSI STRUKTUR CAP PELAT DATAR DAN

SAMBUNGANNYA DENGAN TABUNG MOTOR ROKET RX-550

MENGGUNAKAN BAUT M12

Setiadi

MBT – 82

24 RANCANGAN STRUKTUR CAP MOTOR ROKET RXPS-01 DENGAN

DINDING BERBENTUK PARABOLIK DARI BAHAN BAJA KARBON

S-45C

Setiadi dan Sugiarmadji HPS

MBT – 88

25 Pengukuran Getaran untuk Pengembangan dan Pemantauan dalam Rekayasa

Teknologi Peralatan poros berputar

Subagyo, R. Wibawa Purabaya dan Matza Gusto A.

MBT – 94

26 KARAKTERISTIK DINAMIK STRUKTUR ROKET RKN BERTINGKAT

PADA KONDISI TERBANG-BEBAS

Sugiarmadji HPS

27 PEMILIHAN MATERIAL TABUNG MOTOR ROKET RXPS-01

Sugiarmadji HPS

MBT – 104

28 PENGARUH DEFORMASI DINGIN DAN SANDBLASTING TERHADAP

KEKERASAN BAJA TAHAN KARAT 316L

Teguh Dwi Widodo dan Suyitno

MBT – 110

29 Karakterisasi Sifat Korosi dan Kekerasan dari Lapisan Implantasi Ion

Chromium (Cr) dan Chromium Nitrida (CrN) pada Baja Poros AISI 4140

Viktor Malau dan Reza Putra

MBT – 114

30 PERBANDINGAN SAMBUNGAN (VEE, CORNER, DAN LAP)

PENGELASAN ALUMINIUM 2024-T3 DENGAN METODA FRICTION

STIR WELDING (FSW) TERHADAP SIFAT MEKANIK

Widia Setiawan dan Nugroho Santoso

MBT – 120

31 Pengaruh Implantasi Ion Nitrogen Terhadap Kekerasan Dan Laju Korosi Baja

Tahan Karat Tipe SS 304

Winda S. Slat, Viktor Malau dan Tjipto Sujitno

MBT – 126

MEKANIKA FLUIDA

32 RANCANG

BANGUN

BLOWER

PADA ALAT UJI TEROWONGAN

ANGIN SUBSONIK LAPAN

Agus Budi Djatmiko

MF – 1

33 Karakteristik Daya Turbin Pelton Sudu Setengah Silinder

Dengan Variasi Perbandingan Jet (D/d) Untuk Pembangkit Listrik Tenaga

Mikrohidro

Bono dan F.Gatot Sumarno

MF – 7

34 Analysis Getaran Induksi Vortex Struktur Fleksibel

Fariduzzaman

MF – 13

35 Eksperimen untuk Mengatasi Induksi Vortex Pada Struktur

Fariduzzaman

MF – 18

36 ANALISIS KECEPATAN SPIN ROKET RX-2020 DAN KEKUATAN

STRUKTUR SIRIP FOLDEDNY

Novi Andria dan Saeri Azis

MF – 23

37 Rekayasa Desain Sistem Sambungan Nosel-Tabung Roket RX-70

Menggunakan Multi Fin

Pirnadi. H.

MF – 30

38 Simulasi Aliran Kecepatan Tinggi di Belakang Rectangular Cylinder

Rudhi Kurniawan dan Tri Agung Rohmat

MF – 37

39 Kaji Eksperimental Unjuk Kerja Model Turbin Pelton Sudu Basis Konstruksi

Elbow

Sahid dan Sunarwo

MF – 44

40 Analisis Pola Penetrasi Air ke dalam Celah Sempit Anulus pada Kasus

Double Heating

Sinta Tri Habsari, Bambang Riyono, Indarto, Mulya Juarsa, Kiswanta, Ainur

R., Edy S., Joko P.W., Ismu H.

MF – 50

41 Simulasi Numerik Aliran Disekitar Selinder Lingkaran Berputar

Subagyo

MF – 57

42 Simulasi Numerik Aliran Disekitar Penampang Lintang Jembatan

Subagyo

Prosiding Seminar Nasional Perkembangan Riset dan Teknologi di Bidang Industri ke 16

ISBN: 978-979-95620-6-7 | vii

43 Studi Eksperimental Karakteristik Lapis Batas Turbulen (Turbulent Boundary

Layer)

pada Pelat Datar Beralur Bujursangkar Tunggal yang Dimodifikasi

Sutardi dan Yudhi Ari Wibowo

MF – 70

44 PENGARUH HAMBATAN ALIRAN PADA DOWNSTREAM TERHADAP

KARAKTERISTIK PEMISAHAN KEROSENE-AIR PADA T-JUNCTION

SUDUT 90

0RADIUS BELOKAN 25 mm

Tineke Saroinsong, Indarto, Dewi puspitasari

MF – 76

45 PEMODELAN NUMERIK ALIRAN MELINTASI

DUA SILINDER SIRKULAR TERSUSUN TANDEM DENGAN

PENGARUH SIDE WALL DENGAN JARAK GAP (G/D = 0.2)

Wawan Aries Widodo

MF – 83

46 Perancangan Fuel Dump System pada Pesawat CN235 Dilihat dari Aspek

Aerodinamika

Wuryadi Kundarta dan Novarius Gayus

MF – 90

PENGOLAHAN LIMBAH

47 POTENSI LIMBAH PERTANIAN KHUSUSNYA SEKAM PADI DI

HAURGEULIS KABUPATEN INDRAMAYU SEBAGAI BAHAN BAKAR

GAS HASIL GASIFIKASI UNTUK SUBSTITUSI BBM MESIN DIESEL

PEMBANGKIT LISTRIK DI PABRIK PENGGILINGAN GABAH

M

M

u

u

h

h

a

a

m

m

m

m

a

a

d

d

A

A

f

f

f

f

e

e

n

n

d

d

i

i

PL – 1

48 Sistem Pengelolaan Limbah Cair Pabrik Pupuk Kujang 1B

Maryono, Arlyza Eka Wijayanti, dan Yoyon Daryono

PL – 8

PERPINDAHAN KALOR DAN MASSA

49 Analisis Eksperimental Fluks Kalor pada Celah Sempit Anulus Berdasarkan

Variasi Temperatur Air Pendingin Menggunakan Bagian Uji HeaTiNG-01

Bambang Riyono, Indarto, Sinta Tri Habsari, Mulya Juarsa, Kiswanta, Ainur

R., Edy S., Joko P.W., Ismu H.

PKM – 1

50 OPTIMASI MESIN REFINER Kajian Teori Praktis

Darono Wikanaji

PKM – 7

51 Biosorption

of

Cu

2+, Zn

2+and Cr

6+from aqueous solution by Pseudomonas

putida biomass

Ambarwati M. Kosasih, Hanggara Sudrajat, Stella Magdalena, Amri Ismail,

and Eddy Kurniawan

PKM – 15

52 Performa

Sistem

Autocascade Dengan Menggunakan Karbondioksida

Sebagai Refrigeran Campuran

Nasruddin, Ardi Yuliono dan Darwin Rio Budi Syaka

PKM – 21

53 ANALISIS PERPINDAHAN PANAS KONDUKSI TRANSIENT PADA

NOZZLE SUSTAINER RKN 200 LP 200

Novi Andria

PKM – 27

54 Kajian Numeris Karakteristik Perpindahan Panas pada Kolam Penyimpanan

Sementara Bahan Bakar Nuklir Bekas MTR

Nur Syamsi Syam, Andang Widiharto, Tri Agung Rohmat

PKM – 34

55 PENENTUAN EFISIENSI PENYERAPAN KOLOM SEMBUR UNTUK

PENYISIHAN TOLUEN SEBAGAI MODEL TAR DARI ALIRAN GAS

Suharto dan Herri Susanto

56 PENGUKURAN KAPASITAS ABSORPSI DAN KECEPATAN PINDAH

MASSA SISTEM UDARA, UAP TOLUEN DAN MINYAK

Suhartono, Takao Kokugan dan Herri Susanto

PKM – 46

57 Pemilihan Konstruksi Dinding Untuk Memperkecil Energi Panas Masuk Ke

Dalam Gedung

Toto Supriyono, Herry Mulajaya

PKM – 51

58 Pemilihan Sumber Panas Sistem Pemanas Air untuk penghematan Biaya dan

Energi

Toto Supriyono, Mardefi Andri

PKM – 56

TEKNIK INDUSTRI

59 Evaluasi Penerapan Sistem Pendaftaran Studi On-Line Menggunakan Model

Penerimaan Teknologi

(Studi Kasus di Fakultas Ekonomi Universitas Katolik Parahyangan)

Ali Sadiyoko, Yogi Y Wibisono, Marlius Rustandi

TI – 1

60 Aplikasi Berbagai Algoritma Pelatihan Backpropagation Neural Network

untuk Peramalan Data Runtun Waktu Non-Linier

Hermawan Soesilo dan Andi Sudiarso

TI – 7

61 Perancangan Algoritma Pembuatan Routing Process

Ignatius A. Sandy, Marihot Nainggolan dan Kinley Aritonang

TI – 13

62 IDENTIFIKASI

PENYEBAB KECACATAN DENGAN KONSEP FAULT

TREE ANALYSIS (FTA) DALAM SIX SIGMA

Wahyu Oktri Widyarto

TI – 19

63 Validasi HEdPERF dan Penerapannya Pada Pengukuran Mutu Layanan Di

Teknik Industri Unpar

Yogi Yusuf W. dan Marihot Nainggolan

TI – 25

TEKNIK REAKSI DAN TEKNIK PEMBAKARAN

64 Studi Awal Pembuatan Plastik Semi-Biodegradable dari Ester Pati Singkong

dan LDPE

Albert Setiadi, Erland Erlangga Chitra, Asaf Kleopas Sugih, Buana Girisuta

TRTP – 1

65 Sintesis

Plastik

Biodegradable dari Pati Jagung Asetat dan LDPE

Anindita Pamaputri, Tamrin, Buana Girisuta, Asaf Kleopas Sugih

TRTP – 8

66 Variasi Rasio Gasifying Agent-Biomassa Terhadap Karakterisasi Gasifikasi

Biomassa Tongkol Jagung Pada Reaktor Downdraft

Bambang Sudarmanta, Kadarisman

TRTP – 14

67 Karakteristik Mesin Bersilinder Tunggal Dengan Sistem Injeksi Etanol

Bambang Sulistyo, Jayan Sentanuhady, Adhi Susanto

TRTP – 21

68 Karakteristik Kinetika Slow Pyrolysis Sampah Kota Tersortir : Pengaruh

Komposisi Campuran

Budi Dharma, Dwi Aries Himawanto, Harwin Saptoadi

TRTP – 27

69 KARAKTERISTIK PEMBAKARAN BRIKET BAMBU DAN BRIKET

DAUN PISANG

Dwi Aries Himawanto, Indarto, Harwin Saptoadi, Tri Agung Rohmat

TRTP – 34

70 PENGARUH

HOLDING TIME PROSES PIROLISIS PADA

KARAKTERISTIK PEMBAKARAN BRIKET ARANG BAMBU

Eddi Dosoputranto, Dwi Aries Himawanto, Tri Agung Rohmat

Prosiding Seminar Nasional Perkembangan Riset dan Teknologi di Bidang Industri ke 16

ISBN: 978-979-95620-6-7 | ix

71 Kinetika Reaksi Absorpsi CO

2Menggunakan Kalium Karbonat (K

2CO

3)

dengan Promotor Asam Borat (H

3B0

3)

Erwan Adi Saputro, Dwita Rakhma Febriana, Ratih Bina Wardani, Lily

Pudjiastuti, Ali Altway , Kusno Budhikarjono, Susianto

TRTP – 46

72 TEKNIK PEMBUATAN BRIKET CAMPURAN ECENG GONDOK DAN

BATUBARA SEBAGAI BAHAN BAKAR ALTERNATIF BAGI

MASYARAKAT PEDESAAN

A. Rasyidi Fachry, Tuti Indah Sari, Arco Yudha Dipura, Jasril Najamudin

TRTP – 52

73 Preparation and Characterization of Activated Carbon from Jackfruit Peel

and Durian Peel Waste

Amri Ismail, Hanggara Sudrajat, Eddy Kurniawan

TRTP – 59

74 EFEK SUDUT INDUKSI LPG PADA INTAKE MANIFOLD TERHADAP

UNJUK KERJA MESIN SATU SILINDER BERBAHAN BAKAR GANDA

(GASOLINE-LPG)

Jayan Sentanuhady dan Arditya Fajar Hudayana

TRTP – 65

75 PENGARUH

PENAMBAHAN

UAP BAHAN BAKAR BENSIN

TERHADAP UNJUK KERJA MESIN SATU SILINDER EMPAT

LANGKAH

Jayan Sentanuhady dan Irawan Sugiyono

TRTP – 71

76 EFEK SUDUT SERANG INJEKSI BAHAN BAKAR KE DALAM

MANIFOLD TERHADAP KARAKTERISTIK ALIRAN FLUIDA DALAM

SILINDER

Jayan Sentanuhady dan Mukhamad Nashir

TRTP – 77

77 EFEK CALCIUM PADA AKTIFITAS ENSIM PADA HIDROLISA

ENSIMATIS KULIT SINGKONG UNTUK BAHAN BAKU

BIOETHANOL

Lieke Riadi, Indra Lesmana, Surya Budi Widagdo dan Akbarningrum

Fatmawati

TRTP – 82

78 Pemodelan Absorpsi Karbon Dioksida (CO

2) Non-Isothermal dalam Larutan

Potassium Karbonat (K

2CO

3) dengan Promotor Diethanolamine (DEA) pada

Packed Column

Lily Pudjiastuti, Sanita Sari, Lela Kumalasari, Ali Altway dan Susianto

TRTP – 88

79 EVALUASI EFEK PANAS TERHADAP KEKUATAN MATERIAL

BEJANA BOILER UNTUK INDUSTRI KECIL

Mamat

TRTP – 94

80 EVALUASI PENGARUH OPERASIONAL BURNER DI DALAM RUANG

ABU TERHADAP PERFORMANSI INSINERATOR

Mamat

TRTP – 99

81 PEMBUATAN KATALIS NiMo BERPENYANGGA GAMMA ALUMINA

UNTUK PROSES HYDROTREATING

Maria Ulfah, Subagjo, IGBN Makertihartha, Melia Laniwati

TRTP – 105

82 PERENGKAHAN TOLUEN SEBAGAI SENYAWA MODEL TAR

MENGGUNAKAN KATALIS STEAM REFORMING DAN BATU KAPUR

Mukyi, Subagjo, dan Herri Susanto

TRTP – 111

83 Modifikasi Susunan Bed Katalis Desulfurizer untuk Meningkatkan Efisiensi

dan Fleksibilitas Operasional di Amoniak Kaltim-4

Mustanginah dan Nugroho Heruanto

TRTP – 117

84 Esterifikasi

Gliserol

dan Asam asetat Dengan Katalisator Indion 225 Na

Nuryoto, Hary Sulistyo, Suprihastuti Sri Rahayu, Sutijan

85 STUDI EXPERIMEN APLIKASI SISTEM BROWN GAS PADA MESIN

MOTOR BAKAR

Rasiawan, Harus Laksana G., Bambang Sampurno, I Nyoman Sutantra

TRTP – 127

86 ANALISIS IMPULS SPESIFIK PROPELAN HTPB ROKET RX LAPAN

Sauman

TRTP – 132

87 ANALISIS SAMPEL UJI STATIK ROKET K – ROUND – LAPAN

Sauman

TRTP – 137

88 Pengaruh Variasi Heating Rate Proses Pirolisis Terhadap Karakteristik

Pembakaran Briket Char MSW Terseleksi Kasus Daun Pisang

Sigit Mujiarto, Dwi Aries Himawanto, Tri Agung Rohmat

TRTP – 143

89 PELEPASAN KALSIUM KE DALAM MINYAK NABATI

Supriyono, Kurnia Wijayanti

TRTP – 148

90 PENGARUH VARIASI TEMPERATUR AKHIR PIROLISIS TERHADAP

BRIKET ARANG BERBAHAN BAKU BAMBU MELALUI ANALISA

THERMOGRAVIMETRY

Yudi Setiawan, Dwi Aries Himawanto, Harwin Saptoadi

Modifikasi di Unit Vacuum Evaporation untuk Meningkatkan Kualitas

Produk Larutan Urea Pabrik Urea Kaltim-4

Budi Setiawan dan Jaka Kirwanto

Departemen Operasi Kaltim-4, PT. Pupuk Kalimantan Timur Jl. Ir. James Simanjuntak no 1, Bontang Utara, Kalimantan Timur 75313

E-mail : budist@pupukkaltim

Intisari

Di Pabrik Urea Kaltim- , unit Vacuum Evaparation berfungsi untuk memekatkan larutan urea, dimana unit tersebut dibagi menjadi 2 seksi yaitu Preconcentrator dan Final Concentrator. Masalah yang timbul adalah terjadinya fluktuasi konsentrasi larutan urea dari Tangki Urea Recycle 2-T-603 menuju Final Concentrator sehingga mengakibatkan pengendalian proses di Final Concentrator mengalami kesulitan dikarenakan bukaan control valve steam selalu berubah atau tidak stabil. Dari hasil evaluasi ditemukan data penting yaitu masih adanya energi panas di sistem Preconcentrator yang bisa dimanfaatkan untuk mengolah larutan urea dari Tangki Urea Recycle. Pada kesempatan Perbaikan Tahunan Juli 2009 yang lalu, dilakukan modifikasi pipa umpan larutan urea dari Tangki Urea Recycle, yang semula dimasukkan langsung ke Final Concentrator, menjadi dialirkan sebagai umpan di Preconcentrator. Dengan modifikasi tersebut, unit Final Concentrator dapat beroperasi lebih stabil sehingga terjadi penghematan pemakaian steam di Final Concentrator.

Kata kunci : Heat Recovery, Urea , Preconcentrator, Concentrator,

Pendahuluan

Perkembangan teknologi proses produksi urea dapat dikatakan didasari oleh

perkembangan dalam peningkatan effisiensi penggunaan bahan baku, energi maupun

peralatan. Peningkatan efisiensi dapat dilakukan dengan cara meningkatkan konversi bahan

baku (NH

3dan CO

2) dalam reaktor, memanfaatan panas yang timbul karena reaksi (heat

recovery), serta bagaimana cara memperoleh dan mempergunakan kembali NH

3dan CO

2yang belum bereaksi.

Pabrik urea Kaltim-4 memproduksi Urea granul, berkapasitas 1725 MTPD menggunakan Snamprogetti Stripping Proses Low Energy Up to date Technology dengan memanfaatkan amoniak cair dan gas CO2 yang diproduksi oleh unit amoniak Kaltim-4. Secara garis besar, pabrik Urea dapat dibagi menjadi 4 unit, yaitu unit sintesis, resirkulasi atau dekomposisi, finishing, dan waste water treatment. Pembentukan urea terjadi pada unit sintesis melalui reaksi utama sebagai berikut :

2 NH3 (l) + CO2 (g) NH2 COONH4 (l) + 32.560 kcal/kmol (1) NH2 COONH4 (l) NH2CONH2 (l) + H2O(l) - 4.200 kcal/kmol (2)

menerima panas dari steam SLS (tekanan 3,7 Kg/cm2G) yang memanaskan larutan urea melalui control valve TV-4001.

Gambar 1. Unit Sintesis Pabrik Urea Kaltim-4

Permasalahan yang dihadapi di unit vacuum evaporation antara lain adalah konsentrasi urea

solution dari tangki urea recycle 2-T-603 (gambar 2) menuju Final Concentrator 2-E-401

tidak dapat memenuhi spesifikasi yang dibutuhkan minimal 44.24 %, hal ini menyebabkan

opening steam TV- 4001 mengalami fluktuasi antara 24-35 %. Tangki urea recycle 2-T-603

adalah tangki yang berfungsi melarutkan bongkahan-bongkahan urea (lump) yang berukuran

> 10 mm dari granulator, menampung larutan urea hasil proses penangkapan debu-debu urea

di scrubber dan air pada saat dilakukan cleaning granulator untuk direcycle ke unit vacuum

evaporation. Fluktuasi konsentrasi larutan urea di tangki 2-T-603 menyebabkan pengendalian

proses di unit Final Concentrator mengalami kesulitan sehingga mengakibatkan konsentrasi

urea melt yang diumpankan ke granulator rata-rata tidak memenuhi spesifikasi yang

dibutuhkan yaitu urea melt minimal 95,5 %. Kondisi tersebut menyebabkan bertambahnya

frekuensi cleaning granulator rata-rata 2 kali dalam sebulan. Oleh karena itu telah dilakukan

evaluasi guna meningkatkan performance unit vacuum evaporation terutama dalam hal

meningkatkan kualitas produk larutan urea keluaran Final Concentrator 2-V-401.

Metodologi

Beberapa tahapan evaluasi yang dilakukan guna meningkatkan kualitas produk larutan urea dari Final Concentrator 2-V-401 antara lain :

1. Melakukan studi kasus mencari alternative untuk memproses larutan urea dari 2-T-603, dimana Preconcentrator 2-V-208 bisa dijadikan unit alternatif untuk mengalihkan proses larutan dari 2-T-603.

2. Evaluasi kemampuan heater 2-E-206 di sistem Preconcentrator 2-V-208. Dari hasil simulasi proses didapatkan data-data penting yaitu masih adanya energi panas yang bisa dimanfaatkan untuk mengolah larutan urea dari Tangki Urea Recycle.

3. Membuat basic design modifikasi line larutan urea dari tangki urea recycle 2-P-603 ke 2-V-208. 4. Melakukan Hazop study memindahkan larutan urea recycle dari Final Concentrator ke 2-V-401/2

ke unit Preconcentrator 2-V-208 5. Implementasi Hazop.

a. Skema flow diagram sebelum modifikasi b. Skema flow diagram sesudah modifikasi Gambar 3. Skema flow diagram di unit Preconcentrator dan Final Concentrator

Hasil dan Pembahasan

Modifikasi pipa umpan larutan urea dari Tangki Urea Recycle, yang semula dimasukkan langsung ke Final Concentrator, menjadi dialirkan sebagai umpan di Preconcentrator dilakukan pada saat Perbaikan Tahunan (TA) Juli 2009 yang lalu (gambar 3). Di sisi sistem Preconcentrator, dengan tambahan flow urea recycle sebesar 6 – 7 m3/jam yang diumpankan ke Preconcentrator menyebabkan penyerapan panas di sisi tube 2-E-206 menjadi maksimal untuk menguapkan air yang terkandung di dalam larutan urea. Hal ini dapat dilihat dari indikasi temperatur outlet 2-E-206 sisi larutan karbamat, 2-TI-2064 (shell) yang turun menjadi 103 oC, dengan rata-rata penurunan temperature sebesar 7-10 0C, dimana sebelum dilakukan modifikasi temperature inlet, 2-TI-2065 dan outlet 2-E-206 sisi karbamat (shell), 2-TI-2064 masing-masing sebesar 119 oC dan 113 oC. Dari hasil evaluasi pihak Proses Engineering, heat flow di sistem preconcentrator sesudah adanya modifikasi mengalami kenaikan sebesar 158.400 kJ/jam – 10.621.000 kJ/jam. Pemanfaatan heat flow di 2-E-206 sangat bervariasi dan dipengaruhi oleh beberapa faktor seperti jumlah volume rate umpan dari LP Dekomposer dan konsentrasi larutan urea dari Tangki Urea Recycle 2-T-603. Kondisi operasi di Preconcentrator setelah mendapat tambahan umpan larutan urea dari 2-T-603 sebesar 6 – 7 m3/jam relatif stabil, hal ini ditandai dengan konsentrasi larutan urea outlet Preconcentrator stabil dikisaran 85 – 86 %.

Grafik 1. Konsentrasi Larutan Urea Keluaran Final Concentrator sebelum modifikasi

Grafik 2. Konsentrasi Larutan Urea Keluaran Final Concentrator sesudah modifikasi.

Konsentrasi larutan Urea keluaran Final Concentrator yang stabil di atas 95,5 % membawa

dampak stabilnya kondisi operasional unit granulasi sehingga unit ini bisa beroperasi lebih

lama (dengan interval waktu pembersihan menjadi hanya sekali setiap bulan).

Kesimpulan

Beberapa dampak positip dengan adanya modifikasi ini adalah :

1.

Kondisi operasional Final Concentrator lebih stabil, opening control temperature

2-TV-4001 turun menjadi 22-24 % sehingga terjadi penghematan konsumsi steam SLS

sebesar 5,28 ton/jam, konsentrasi larutan urea keluaran Final Concentrator meningkat

diatas 95,5 %

2.

Pemanfaatan panas di 2-E-206 berkisar 158.400 kJ/jam – 10.621.000 kJ/jam

3.

Unit Granulasi bisa beroperasi lebih lama dengan interval waktu pembersihan menjadi

hanya sekali setiap bulan.

Ucapan Terima Kasih

Para penulis mengucapkan terima kasih kepada : Direksi dan Manajemen PT. Pupuk Kalimantan Timur atas dukungannya, Kepala Unit Kerja Departemen Operasi Kaltim-4 dan Departemen Pengendalian Proses atas segala bantuannya.

Daftar Pustaka

1. PE Kaltim-4, 2009, Evaluasi hasil modifikasi line urea Solution dari 2-T-603 ke 2-V-208, Surat/ Evaluasi (Tidak Dipublikasikan), PT. Pupuk Kaltim, Bontang.

Automatic Precision Machine Vision-Aided Three-Axis Alignment System

Hendro Nurhadi 1, Yeong-Shin Tarng 2

1 Mechanical Engineering Dept. FTI ITS, Kampus ITS Sukolilo 60111, Surabaya, INDONESIA

Email: hdnurhadi@me.its.ac.id

2 Mechanical Eng. Dept. National Taiwan Univ. of Science and Technology, Taipei, Taiwan, R.O.C.

Email: ystarng@mail.ntust.edu.tw

Abstract

Since a system of high precision requirement in positioning is required and needed by all industrial applications, an automatic precision system is a prior to develop. An automatic system reduces human errors, faster, and low cost, also widely applied in industries. This using image processing research is suitable for manufacturing industries such as PCB industry or else. The main purpose of this study is to automate the system to be a solution using an effective image processing technology. Therefore, an automatic precise positioning and motion controlling system is developed as a high precise automation positioning system. Motion-Vision-Image analysis is applied as an approach to this study for case of PCB inspection system. Conclusively, the system is improved in such performance, such as a shorter operation-time compared to manual or more efficient, user friendly operating system, reduce the cost, high flexibility with a position accuracy ±5μm

Keywords: automation, precision, machine vision, alignment system, PCB inspection

Introduction

Machine vision technology deals with the automated analysis of an image to determine characteristics of objects and other features shown in the image. A machine vision system provides automated, computer-based image processing capabilities that can be customized for various vision tasks, for example, machine guidance, part identification, gauging, alignment, or inspection tasks. Machine vision technologies rely upon image processing and image analysis systems. Image processing systems manipulate raw video images through such processes as filtering, subtraction, and rotation, to generate other, enhanced images as output. Image analysis systems extract information from raw or processed video images to generate information or make decisions regarding the images. Machine vision systems are widely used in many different types of applications, including applications in the fields of industrial automation, process control, test and measurement automation, and medical imaging, etc.

Previous studies on alignment operation with image feedback have focused on accurate capturing of an image. Important feature properties extracted will then serve as reference points for image tracking, object searching, and shape matching, Henderson et al. (2001), Gonzales et al. (2001), Lin et al. (2002. In order to guarantee alignment accuracy, the noise, which contaminates the image captured, must be eliminated using the filter algorithm. In addition, other image processing techniques will also be employed to enhance the geometrical features of the object. In the literature, image processing technology has proved to be efficient in providing reliable and precise alignment references for further manipulation tasks. Nevertheless, these studies have all limited the search area of the positioning target to the coordinate system of just one charge coupled device (CCD).

To overcome the above-mentioned drawback and enhance the alignment accuracy, two separate CCD cameras (CCD1 and CCD2) are used to define the center of the fiducial mark in relation to the original coordinates. At the same time, the object is rotated at a very small angle θ by a motion control mechanism. After rotation, the new fiducial mark center is again defined by the CCD camera. This relationship can then be used to determine the corresponding coordinates of the fiducial marks in relation to the original position on the motion control mechanism.After locating the relative coordinates of all the fiducial marks on the CCD. The inner product of the vectors on the two CCDs is employed to obtain their difference in orientation, Δθ, which can be compensated by rotational movement relative to the rotational center. In the same way, the positional difference between the fiducial mark center and the target position on CCD1 and CCD2, Δx and Δy, respectively, can also be compensated for by adjustment along the x and y-axis, thus accomplishing accurate alignment. Extracting high-quality features from the image captured, precise centering of the fiducial marks, and accurate calculation of their centers all play significant roles in enhancing alignment accuracy. Thus, various image processing techniques are applied by Parker (2001), Zhenzhong et al. (2001), Ramoser et al. (2002).

Methodology: design and experimental procedure

Automated manufacturing process requires repeated positioning of the objects to be aligned. However, there always exist some small but non-negligible discrepancies between the feed-in positions of the object and the target position along the x, y and θ directions. To achieve precise alignment of two fiducial mark shapes, three degrees of freedom, namely two translational and one rotational, have to be taken into consideration. The positional difference corresponding to these three degrees of freedom are usually compensated for by a three-axis (x, y and θ) motion control mechanism. Owing to the height required by the rotation of the θ-axis, the three-axis motion control mechanism is about 300–400 mm high, which is a bit too high, and affects the overall design of the system. The proposed specially designed three-axis (X, Y1, and Y2) motion control mechanism not only can make translational and rotational movements to compensate for positional and orientation differences, thus achieving better alignment results, but its compact design can also reduce the height of the auto-alignment system to less than 120 mm.

In brief, the three-axis two-level motion control mechanism can make both translational and rotational movements to compensate for differences in position and orientation. Quick and precise object alignment along the three axes can be achieved. Not only can the structural design guarantee operating stability, but the height of the mechanism can be reduced, making the auto-alignment system even more compact.

(a) (b)

Fig. 1. Configuration of (a) the detailed structure and (b) carry plate for the three-axis motion control mechanism

speed, the point A and B on the carry plate will move horizontally along the Y1- and Y2-axis on the base plate respectively, as indicated in Figure 1b. Similarly, adjustment along the X-axis is controlled by motor X. In addition, the X-axis motion control mechanism consists of a bearing which connects the slider plate and the carry plate.

Frame grabber

Sensors and limit switches

XYY positioning system Fig. 2. System setup

When the X and Y1 motor remains stationary, point A which is the intersection of the X-axis and Y1-axis can serve as the rotational center. Then, drive motor Y2 can make point B moving rotationally relating to point A, the rotational movements for compensating the difference in orientation. Since the rotational center of the mechanism is known (define it as the original position), once the Δx, Δy and Δθ are obtained, the three motors (X, Y1, and Y2) can be driven in sequence to compensate for the positional and orientation difference, thus achieving exact alignment. During the alignment operation, the object to be aligned is put on the carry plate, which is rested on four identical stabilizing mechanisms that are supported on four corners of the base plate.

Figure 2 describes the system setup while a complete installed machine is shown by Figure 3.

Fig. 3. Machine

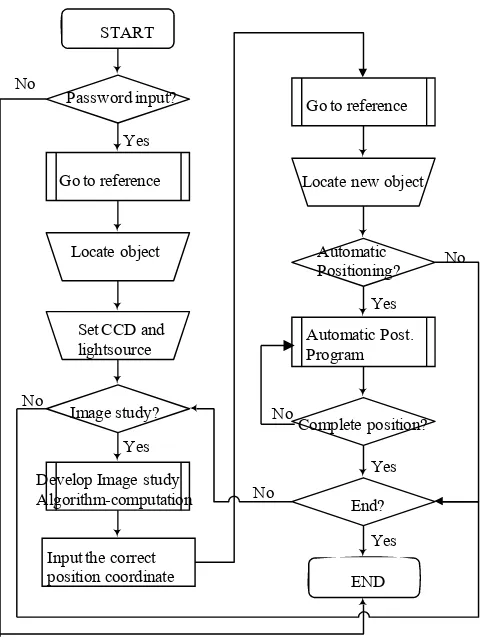

Figure 4 displays the flowchart of the experimental procedures involved in the image alignment analysis. The whole alignment process can be divided into four steps: (1) parameter setting, (2) calibration, (3) coordinate search, and (4) automatic alignment.

START

Password input?

Go to reference

Locate object

Set CCD and lightsource

Image study?

Develop Image study Algorithm-computation

Input the correct position coordinate

Go to reference

Locate new object

Automatic Positioning?

Automatic Post. Program

Complete position?

End?

END No

Yes

Yes No

No

Yes

Yes

Yes No

No

Fig. 4. Flowchart of image alignment procedures

As for the alignment process, an object, e.g. PCB, is placed on the carry plate, then the position of the CCD camera needs to be adjusted manually so that all the fiducial marks will fall in its field of view. After the adjustment, the calibration process is again performed, followed by the search for corresponding coordinates between the original positions of the CCD and the motion control mechanism. The target position is then recorded.

Finally, the new object to be matched is placed on the carry plate, and the alignment operations are executed automatically. The alignment operations were performed hundreds of times to test the feasibility of the proposed design.

Result and Discussion

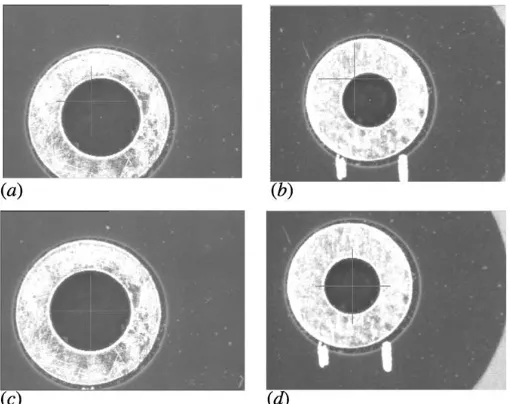

Figures 5 and 6 display the experimental results achieved by the proposed auto-alignment vision system. Figures 5a and 5b show the fiducial circles extracted from the object image captured by CCD1 and CCD2, respectively. The intersection of the crosses indicates the target position. With the aid of the image processing techniques, the reference coordinates of the fiducial circles center can be obtained. The difference in angle between the vectors formed by the two fiducial centers and that formed by the two target positions was found to be 0.195◦. In other words, drive motor Y2 yields point B moving for +1.329 mm along the Y2-axis to compensate for the difference in angle.

Fig. 5a–d. Alignment results a position captured by CCD1 before alignment b position captured by CCD2 before alignment c position captured by CCD1 after alignment d position captured by CCD2

after alignment

In other words, the motion control mechanism has to move 0.157 mm negatively along the x-axis, and 0.182 mm, positively along the Y1 and Y2 axes simultaneously. The corrected results are shown in Figs. 5c and 5d. The image data reveal that Δx1 = 0.7 μm and Δy1= −0.4 μm in CCD1, and that Δx2= −0.5 μm and Δy2 = 0.9 μm in CCD2.

Similarly, Figs. 6a and 6b show the fiducial circles extracted from the object image captured by CCD1 and CCD2, respectively. The intersection of the crosses indicates the target position. With the aid of the image processing techniques, the reference coordinates of the fiducial circles center can be obtained. The difference in angle between the vectors formed by the two fiducial centers and that formed by the two target positions was found to be −0.214◦. In other words, drive motor Y2 yields point B moving for −1.459 mm along the Y2-axis to compensate for the difference in angle. The new reference coordinates of the fiducial circle center after angle adjustment can be deduced from Figs. 6a and 6b.

Fig. 6a–d. Alignment results a position captured by CCD1 before alignment b position captured by CCD2 before alignment c position captured by CCD1 after alignment d position captured by CCD2

The difference in position between the two fiducial centers captured by CCD1 and CCD2 and the target positions along the x-axis and y-axis are Δx= −0.106 mm and Δy= −0.120 mm, respectively. In other words, the motion control mechanism has to move 0.106 mm negatively along the x-axis and 0.120 mm negatively along the Y1 and Y2 axes simultaneously. The corrected results are shown in Figs. 6c and 6d. The image data reveal that Δx1 = 0.8 μm and Δy1= −0.7 μm in CCD1 and that Δx2 = −1.2 μm and Δy2 = 2.3 μm in CCD2. The alignment operations were performed repeatedly over hundreds of times to demonstrate the efficiency and stability of the proposed mechanism. The average results of the experiment fall within the range of ±3 μm.

Conclusion

In this study, a specially designed motion control mechanism with three axes (X, Y1 and Y2) was applied to an auto-alignment vision system. With this design, the height of the three-axis motion control platform can be reduced from 300–400 mm to less than 120 mm. Further decrease in the height required can be made possible if smaller and more compact motors with the same output are available. Translational and rotational movements can be made along the three axes to compensate for the Δx, Δy and Δθ, thus achieving precise alignment.

We also propose an analytic algorithm for obtaining the corresponding coordinates of the image of an object in any position in relation to the target quickly and precisely. Through coordinate transformation, the absolute coordinate of the fiducial mark relative to the original position of the motion control mechanism can be confirmed. We can determine the difference between the fiducial circle center and the target position, which is then corrected through rotational and translational movements. With the difference in both orientation and position compensated for, exact alignment can be achieved. Precise positioning of the reference coordinate from the extracted fiducial marks has a great impact on the accuracy of the whole alignment system. Therefore, to ensure good alignment results, various image processing techniques are employed to determine the fiducial circle center. The alignment process in this study incorporates machine vision for extraction of image features, a three-axis mechanism for motion control, and software analysis for coordinate determination. This integrated optical-electro-mechanical design has proved to be robust, achieving a precision range within ±3 μm.

In addition, the automatic system can perform the alignment task more accurately and efficiently than manual operation. Adopting this design not only can increase the productivity of the manufacturing process, but can also reduce cost, thus enhancing the competitiveness of the industry. Theoretical deductions and experimental trials have proved that the novel three-axis motion control mechanism is robust and feasible with potential for industrial applications.

References

1) Gonzales RC, Woods RE. Digital image processing. 2nd ed. New Jersey: Prentice Hall Publishing Company Inc.; 2002.

2) Henderson D, Ragona S. Nanometer precision robot for active photonics alignment using INCHWORM motors. In: Proceedings of SPIE – the international society for optical engineering, vol 4290; 2001. p. 136–44.

3) Lin W, Ann NK, Ng LE. Concepts for a class of novel piezoelectric self-locking long-stroke actuators. Precision Eng 2002;26(2): 141–54.

4) Parker J.M., A robust machine vision design to facilitate the automation of surface appearance inspection, in: Proceedings of IEEE/ASME International Conference on Advanced Intelligent Mechatronics, July 2001, pp. 88–92.

5) Ramoser H., Wachmann B., Bischof H., Efficient alignment of fingerprint images, in: IEEE 16th International Conference on Pattern Recognition, vol. 3, No. 3, 2002, pp. 748–751. 6) Zhenzhong W., Guangjun Z., Xin L., The application of machine vision in inspecting

Implementasi Teknologi Zero Reformer Pada Pabrik Besi Spons HYL-3

PT Krakatau Steel

Hendy Triatmanto* dan Sulistyadi**

Sub Direktorat Tech. Development & Project Management, PT. Krakatau Steel Jl. Industri No 5, Gedung Perencanaan, Cilegon, Banten

Abstrak

Teknologi proses reduksi langsung (direct reduction) bijih besi telah berkembang cukup pesat pada akhir dasawarsa ini. Hal ini ditunjukkan dengan kemunculan berbagai proses baru untuk menghasilkan besi spons (DRI), dengan keanekaragaman jenis dan bentuk bahan baku, seperti fines pellet, sludge dan pellet atau campuran dari material tersebut.

Dari beberapa teknologi reduksi langsung hanya dua teknologi proses yang telah mapan atau dewasa yakni Midrex dan HYL-3 (HYL ZR). Saat ini Midrex memproduksi DRI terbesar di dunia, mencapai sekitar 64%, sedangkan HYL teknologi hanya mampu mensuplai sekitar 19% dari produksi DRI di dunia.

Kapasitas produksi HYL-3 PT Krakatau Steel saat ini sebesar 1.5 juta tpy (telah melebihi kapasitas disain terpasang yaitu 1.35 juta tpy) dengan mengoperasikan dua unit reformer. Dalam rangka balancing produksi dari hulu sampai hilir dan untuk meningkatkan effisiensi proses maka diputuskan untuk mengkonversi HYL-3 menjadi HYL Zero Reformer.

Proses Zero Reformer adalah terobosan teknologi yang dilakukan oleh pihak Hylsa untuk mengurangi spesifik konsumsi natural gas dan menurunkan biaya investasi, dengan cara proses reformasi dilakukan di reaktor sehingga reformer tidak diperlukan lagi. Reaksi-reaksi reformasi gas alam terjadi di dalam reaktor karena adanya H2O dan CO2 . Besi metal dalam DRI bertindak sebagai katalis dalam reaksi reformasi ini. Gas H2 dan CO yang terbentuk mengalir ke reduction zone dan mereduksi bijih besi.

Dengan diimplementasikannya teknologi zero reformer ada beberapa manfaat yang akan diperoleh, antara lain : meningkatkan kapasitas produksi, meningkatkan effisiensi gas reduksi, tidak diperlukan lagi reformer, menurunkan konsumsi spesifik natural gas serta meningkatkan kualitas produksi DRI.

Keywords : direct reduction, reformer, HYL zero reformer, effisiensi, konsumsi spesifik

*SeniorSpecialist,DivisiTechnologyDevelopment, hendy.triatmanto@krakatausteel.com ** Manager, Divisi Technology Development, sulistyadi@krakatausteel.com

1. PENDAHULUAN

Pabrik Besi Spons HYL-III dioperasikan sejak tahun 1993 dengan kapasitas terpasang 1.350.000 ton per tahun. Pada akhir tahun 1997 mulai diimplementasikan teknologi partial combustión. Sejak tahun 2001 kapasitas produksi HYL-III mencapai 1.500.000 ton per tahun, dengan laju produksi 5000 ton per hari dengan dua reaktor.

Untuk mencapai laju produksi tersebut, HYL III memanfaatkan gas proses dari 2 Reformer, dengan beroperasi di bawah kapasitas terpasangnya. Maka efisiensi pemanfaatan gas alam pun berkurang.

Selain itu dalam rangka balancing fasilitas produksi dari hulu sampai hilir, diperlukan peningkatan fasilitas produksi pada area Ironmaking. Untuk itu perlu dilakukan kajian kemungkinan meningkatkan produksi pada III existing dengan cara mengimplementasi teknologi Zero reformer pada HYL-III plant.

2. GAMBARAN PROSES

Proses HYL 3 dikembangkan oleh Hylsa Meksiko. Pada tahun 1957 telah dibangun pabrik berskala komersial yang dikenal dengan sebutan HYL 1 dengan teknologi fixed bed reactor. Pada tahun 1980 Hylsa berhasil mengembangkan teknologi continuous bed reactor yang dikenal dengan nama HYL 3.

Pada dasarnya teknologi HYL 3 terdiri dari dua proses utama yaitu proses reformasi dan proses reduksi, yaitu :

2.1.1. Proses Reformasi

Natural gas pada tekanan sekitar 13 barg, setelah mengalami treatment pada demercuriser dan desulphuriser dicampur dengan superheated steam, dengan steam carbon ratio sekitar 2.6. Kemudia gas campuran tersebut dipanaskan sampai temperatur 550 C dan gas tersebut dialirkan pada pipa yang berisi katalis nickel pada bagian radiant reformer. Pada bagian ini terjadi reaksi reformasi pada temperatur 800 C, reaksi yang terjadi adalah

Reformation reaction : CH4 + H2O --> 3H2 + CO ( 2.1)

Water Gas shift Reaction : CO + H2O --> CO2 + H2 ( 2.2 )

Reform gas keluar dari reformer dilewatkan Waste Heat Boiler ( WHB ) diambil panasnya untuk membangkitkan steam. Reform gas tersebut dicampur dengan exhaust top gas reactor yang sudah dihilangkan kandungan CO2 nya campuran gas tersebut biasa disebut gas reduksi, kemudian gas reduksi tersebut dipanaskan di Proses Gas Heater ( PGH) baru kemudian gas tersebut dimasukkan ke dalam reactor.

2.1.2. Proses Reduksi

Gas reduksi keluar dari keluar dari PGH mempunyai temperatur 930 C, sebelum masuk kedalam reaktor diinjeksi oksigen yang berfungsi untuk menaikkan temperatur gas proses sampai mencapai 970C

Reformed gas from the reformer at 800 degree C and 6.8-kg/cm2 g is passed through the reformer waste heat boiler and the boiler feed water pre-heater, where sensible heat is recovered from the reformed gas stream for the generation of saturated steam.

Gambar – I. Kondisi Eksisting HYL-3 PT Krakatau Steel

2,2, PROSES ZERO REFORMER

NATURAL GAS

HR H2

IRON

BF HEATER

EXISTING CO2 ABSORPTION

NATURAL

GAS H2

STEA BF

REFORMER NATURAL

GAS

H2 STEAM

CER=434

NCM

Production 5000 Ton DRI DAY OXYGEN

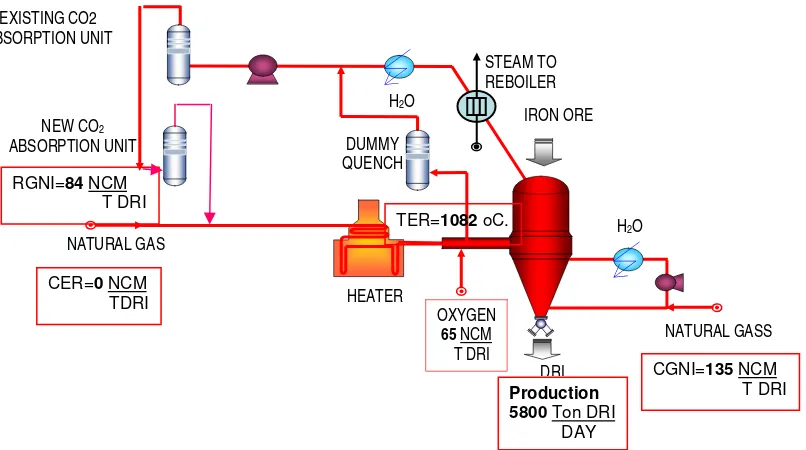

8 NCM

Seperti halnya HYL III, proses HYL-ZR merupakan proses reduksi bijih besi yang memanfaatkan hasil reformasi gas alam yaitu hidrogen dan karbon monoksida sebagai reduktor. Berbeda dengan HYL-III konvensional yang menggunakan katalis nikel di reformer untuk proses reformasi, HYL-ZR memanfaatkan besi metal (DRI) yang terbentuk di Reaktor sebagai katalis untuk proses reformasi. Proses HYL-ZR dapat dilihat pada gambar berikut (Gambar 1)

Reduction system pada sebuah HYL-ZR plant mencakup reaktor DR dan reduction circuit. Reaktor DR tersebut terdiri dari dua bagian (zona): bagian atas merupakan reduction zone berbentuk silinder di mana terjadi reaksi reduksi dan reformasi, dan cooling zone di bagian bawah yang berbentuk kerucut, yang dilengkapi dengan sebuah rotary valve untuk mengendalikan flow material di dalam reaktor.

Gambar - II Proses Hyl- Zero Reformer

Reduction circuit mencakup semua equipment yang diperlukan untuk penanganan dan pengkondisian gas proses. Aliran make-up natural gas dicampur dengan recycled gas dan dialirkan ke gas heater dengan cara menaikkan temperaturnya sampai 930°C. Di transfer line yang menghubungkan gas heater dengan reaktor, oksigen diinjeksikan agar terjadi oksidasi parsial dan menaikkan temperatur reducing gas sampai sekitar 1082°C.

Setelah oksidasi parsial, gas pereduksi panas masuk ke bagian bawah reduction zone. Di reduction zone, gas tersebut mengalir ke atas dan mengalami kontak dengan bijih besi yang mengalir turun sehingga terjadi proses reduksi.

Di cooling zone terjadi pendinginan dan karburisasi DRI. Pendinginan terjadi dengan bantuan gas alam yang diinjeksikan ke reaktor. Di cooling zone juga terjadi karburisasi pada DRI berupa deposisi cementite (Fe3C) pada permukaan DRI. Tingkat karburisasi DRI dapat dikendalikan dengan cara mengatur jumlah natural gas yang masuk ke cooling zone reactor dan dengan mengatur injeksi steam pada reactor.

Proses HYL Zero eformer menunjukkan adanya beberapa kombinasi proses yang bertujuan untuk mengeliminasi kebutuhan reformer. Kondisi yang memungkinklan natural gas terreformasi menjadi gas reduksi tanpa memerlukan reformer adalah

1. “ In situ reforming” pada raktor

DRI

H2O

H2O

NATURAL GASS IRON ORE

HEATER EXISTING CO2

ABSORPTION UNIT

NATURAL GAS

STEAM TO REBOILER DUMMY

QUENCH NEW CO2

ABSORPTION UNIT

CER=0 NCM TDRI

Production 5800 Ton DRI DAY TER=1082 oC.

OXYGEN

65 NCM T DRI

CGNI=135 NCM T DRI RGNI=84 NCM

2. Pengaturan besaran oksidant pada gas reduksi

3. Partial combustion

2.2.1. “ In situ reforming” pada reaktor

Aada tiga kondisi yang dibutuhkan agar terjadi reaksi reformasi natural gas yaitu : Oxidan componen ( H2O +,CO2), temperatur tinggi dan adanya katalis yang mempengaruhi kecepatan reaksi. Pada bagian bawah reactor ketiga syarat terebut diatas terpenuhi

Reaksi-reaksi reformasi gas alam terjadi di dalam reaktor karena adanya H2O dan CO2 . Besi metal dalam DRI bertindak sebagai katalis dalam reaksi reformasi ini. Gas H2 dan CO yang terbentuk mengalir ke reduction zone dan mereduksi bijih besi.

Gambar - III HYL ZR Process : In situ Reforming

2.2.2. Pengaturan besaran oksidant pada gas reduksi

Reaksi penting lain yang terjadi pada bagian bawah reaktoer adalah carburisasi DRI yang disebabkan dari tejadinya cracking gas methane dengan reaksi :

CH4 + 3FE ÆFe3C + 2H2 ( 2.3 )

Cracking methane secara spontan yang menghasilkan C + 2H2 tidak diharapkan pada HYL process. Pada proses zero reformer pengaturan besaran oksidan pada gas proses untuk mengontrol potensi carburasi dilakukan dengan mengatur kelembaban gas proses, dengan cara menginjeksi steam.

2.2.3. Partial combustion

Pada Prose HYL 3 injeksi oksigen bertujuan untuk menaikkan temperatur gas reduksi, partial combustion tersebut selain menaikkan temperatur gas reduksi juga akan meningkatkan prosentase oksidan yang akan mempengaruhi derajat reaksi reformasi.

Reducing gas dari reaktor dialirkan ke heat recuperator di mana terjadi kontak tidak langsung dengan air umpan boiler sehingga menghasilkan medium pressure steam yang digunakan di CO2 Absorber Plant. Setelah itu, gas tersebut masuk ke sebuah quenching system untuk dibersihkan dan didinginkan sampai temperatur ambient. Di sini, air yang merupakan hasil reaksi reduksi dihilangkan untuk menaikkan reduction potential gas tersebut.

Gas yang sudah dingin ini dikompresi dan dialirkan ke CO2 Absorber plant untuk menghilangkan CO2 yang dihasilkan dari reaksi reduksi. Proses ini akan makin meningkatkan reduction potential gas tersebut. Kemudian, recycle gas ini dicampur dengan aliran make-up natural gas dan dikembalikan ke reaktor.

DR Oxygen

Reducing gas to reactor

Iron Ore

Temperature: Pressure:6 bars

Reforming Reduction

CH4 + H2O CO + 3H2

I

Inn--ssiittuu RReeffoorrmmiinng g

CH4 + CO2 2CO + 2H2

Fe2O3+3H2 2FFee° + 3H° 2O

Fe2O3+3CO 2FFee° + 3CO° 2

R

Reedduuccttiioonn

3Fe° + CH4 FFee33CC + 2H2

C

Caarrbbuurriizzaattiioon n

CO2

Pada reduction circuit dipasang sebuah tangki dummy quench, yang merupakan bagian dari line bypass gas dan berfungsi sebagai pendingin gas proses. Dummy quench ini digunakan pada saat start-up sampai terbentuk gas reduksi, dan untuk memperkecil terjadinya spons reject pada saat shutdown reaktor.

3. KONSUMSI ENERGI DAN MATERIAL PASCA ZERO REFORMER

Dengan mengoptimalkan HYL-III existing dengan cara merubah menjadi zero reformer akan menghasilkan beberapa penghematan tetapi juga ada beberapa penambahan konsumsi energi (tabel-I), seperti

1. pemakaian natural gas turun karena pemakaian gas alam untuk bahan bakar Reformer dihilangkan sama sekali serta pemakaian heat recuperator untuk pembuatan sebagian steam pada zero reformer, walaupun ada tambahan pemakaian natural gas untuk membangkitkan steam pada package boiler tetapi masih jauh lebih kecil dibandingkan untuk mengoperasikan reformer.

2. Pada proses Zero reformer pemakaian air turun cukup signifikan karena steam tidak diperlukan lagi untuk proses reformasi.

3. Jumlah oksigen naik terutama untuk zero reformer karena dibutuhkan untuk cracking gas alam di reactor sebagai pengganti proses reformasi.

4. Pada zero reformer konsumsi katalis reformer dan zinc oxide untuk desulfurizer menjadi nol karena proses reformasi sudah terjadi di reactor dan pemurnian gas alam tidak diperlukan lagi.

Tabel - I. Perubahan konsumsi energi dan material untuk DR Plant

DR Plant Parameter Peningkatan

PRODUK

Kapasitas produksi 16 %

Metallization >2 %

Total Carbon 31 – 36%

KONSUMSI SPESIFIK

Natural gas ( 21 ) %

Listrik -

Oksigen (NCM) 700 %

Air (m3) ( 12 ) %

Nitrogen 100 %

4. KESIMPULAN

Masalah yang dihadapi oleh DR plant saat ini adalah supplai gas alam yaitu tekanan yang berfluktuasi, keterbatasan supplai dan kualitas gas. Disisi lain PT KS saat ini mengalami ketidak balans-an pada fasilitas produksi dari hulu sampai hilir, untuk itu perlu ada upaya untuk meningkatkan kapasitas produksi pada area ironmaking. . Solusi tersebut adalah dengan meningkatkan fasilitas HYL-3 plant existing yaitu dengan merubah teknologi HYL-3 dirubah menjadi teknologi HYL zero reformer (HYL-ZR).

Dengan merubah HYL-III existing menjadi HYL ZR didapat beberapa keuntungan yang signifikan antara lain :

• Menyelesaikan masalah kualitas natural gas yang dialami DRI plant existing, yaitu tekanan natural gas yang rendah, kurang dari 10 kg/cm2.

• Menaikkan effisiensi proses pada DRI plant, yaitu mengurangi konsumsi spesifik natural gas

• Tidak perlu melakukan perawatan reformer yang sudah berumur 30 tahun,saat ini biaya perawatan reformer sekitar USD 5 juta / 5 tahun untuk keperluan penggantian tube dan katalis

Daftar Pusaka

1. Tenova HYL, HYL Direct Reduction Plant, HYL Zero Reformer 5800 tpd Revitalitatyion Project, Technical Scope and Work descrition ( Unpublish)

2. Triatmanto Hendy, Kajian Modifikasi Hyl-3 Menjadi Hyl Zero Reformer 5800 Tpd, Kajian teknis 2008

Aplikasi Chlorine Dioxide di Sistem Air Pendingin

Nurni Astuti

PT Pupuk Sriwidjaja, Palembang Jl. Mayor Zen, Palembang 30118

Email : astuti@pusri.co.id

Intisari

Sebagai oxidizing biocide di Sistem Air Pendingi (SAP) PT Pusri, saat ini digunakan kombinasi liquid chlorine dan bromine. Chlorine merupakan biocide yang efektif di SAP tetapi pada kondisi tingginya kontaminasi amoniak di sistem yang menyebabkan pH tinggi, keefektifannya akan berkurang dratis sehingga menjadi tidak efisien. Chlorine juga akan bereaksi dengan amoniak sehingga kebutuhannya pada saat kontaminasi amoniak tinggi akan meningkat. Oleh karena itu perlu dicari alternatif oxidizing biocide yang kinerjanya tidak dipengaruhi oleh tingginya kontaminasi organik di sistem.

Chlorine dioxide merupakan oxidizing biocide yang tidak terpengaruh oleh perubahan pH dan tidak bereaksi dengan NH3 sehingga efektif untuk SAP dengan intensitas kontaminasi amoniak yang tinggi seperti SAP Urea Pusri-II.

Beberapa kelebihan chlorine dioxide dibanding chlorine antara lain : a.Merupakan biofilm removal yang sangat bagus

b.Oxidizer yang kuat dan sangat efektif

c.Tidak bereaksi dengan kontaminan organik termasuk NH3 d.Performancenya tidak dipengaruhi oleh perubahan pH e.Tidak membentuk produk samping chlorinasi yang berbahaya

Chlorine dioxide digenerasikan dengan mereaksikan sodium chlorite dengan chlorine seperti reaksi :

2NaClO2 + Cl2 → 2ClO2 + 2NaCl ....(1) Sodium Chlorine Chlorine Sodium

chlorite dioxide chlorite

Karena sifat chlorine dioxide yang explosive maka harus digenerasikan on site dan karena sifatnya yang mudah terdekomposisi oleh sinar matahari maka generatornya perlu dilindungi dari sinar matahari langsung.

Beberapa parameter analisa yang perlu diperhatikan yang dapat digunakan sebagai indikasi berhasil tidaknya aplikasi chlorine dioxide antara lain : pH (batasan 7.0 – 8.0), conductivity (batasan max. 2500 mmhos), free-chlorine (batasan 0.2 – 0.5 ppm), turbidity (batasan max. 20 NTU), NH3 (batasan max. 200 ppm), NO3 (batasan max. 200 ppm), TCB (batasan max. 10000 col/ml), dan ORP (batasan 300 – 400 mV).

Berdasarkan perhitungan, aplikasi chlorine dioxide di SAP Urea Pusri-II dapat menghemat biaya treatment cooling water sebesar Rp. 80,313,000 perbulan.

Kata kunci : oxidizing biocide, amoniak, pH, chlorine dioxide, makalah, Seminar Nasional, UGM

1. Pendahuluan

Saat ini, sebagai oxidizing biocide di SAP PT Pusri digunakan kombinasi liquid chlorine dan bromine dengan perbandingan 3 : 1. Pada kondisi normal operasi, kombinasi chlorine dan bromine ini cukup efektif. Hal ini terlihat dari parameter free-chlorine dan ORP yang dapat tercapai sesuai batasan. Bila ada kontaminasi amoniak di SAP maka pH sistem akan naik yang mengakibatkan efektifitas chlorine menurun dan kebutuhan chlorine meningkat karena adanya reaksi chlorine dengan amoniak.

Chlorine dioxide merupakan biocide dengan efektifitas tinggi yang kinerjanya tidak dipengaruhi pH dan tidak bereaksi dengan amoniak sehingga cocok untuk SAP dengan kontaminasi amoniak yang tinggi seperti di SAP Urea Pusri-II.

2. Metodologi

Tiga masalah besar dalam cooling water sistem adalah scaling, korosi, dan mikroorganisme. Untuk mengatasi masalah - masalah tersebut, biasanya cooling water ditreatment dengan menggunakan bahan kimia. Untuk mengurangi masalah scaling digunakan scale dispersant dan untuk masalah korosi digunakan corrosion inhibitor. Sedangkan untuk mengatasi masalah mikroorganisme digunakan biocide baik oxidizing maupun non oxidizing biocide.

Saat ini, sebagai oxidizing biocide di SAP Urea Pusri-II digunakan kombinasi chlorine dan bromine. Pada kondisi normal operasi, kombinasi chlorine dan bromine ini cukup efektif. Hal ini terlihat dari parameter chlorine dan ORP yang dapat tercapai sesuai batasan (batasan free-chlorine 0.2 – 0.5 ppm dan batasan ORP 300 – 400 mV).

Bila ada kontaminasi amoniak maka pH sistem akan naik yang mengakibatkan efektifitas chlorine dan bromine menurun dan kebutuhannya meningkat karena reaksi chlorine dengan amoniak.

Chlorine bereaksi dengan air membentuk hypochlorous acid (HOCl) yang aktif sebagai oxidizing biocide seperti reaksi :

Cl2 + H2O → HOCl + HCl ...(1) Chlorine Water Hypochlorous Hydrochloric

acid acid

HOCl ↔ H+ + OCl- ...(2)

Hypochlorous Hydrogen Hypochlorite

acid ion ion

Pada pH tinggi, efektifitas hypochlorous acid menurun seperti terlihat pada gambar berikut :

Gambar 1. Efektivitas HOBr dan HOCl pada variasi pH

Untuk kombinasi chlorine dan bromine, maka akan terbentuk hypobromous acid seperti reaksi : NaBr + HOCl → HOBr + NaCl ...(3) Sodium Hypochlorous Hypobromous Salt

bromine acid acid

Pada saat ada kontaminasi amoniak, HOCl akan bereaksi dengan amoniak membentuk chloramine yang daya bunuhnya terhadap mikroorganisme menjadi rendah seperti reaksi :

NH3 + HOCl ↔ NH2Cl + H2O ...(4)

Ammonia Hypochlorous Monochloramine Water

acid

NH2Cl + HOCl ↔ NHCl2 + H2O ...(5) Monochloramine Hypochlorous Dichloramine Water

acid

NHCl2 + HOCl ↔ NCl3 + H2O ...(6)

Dichloramine Hypochlorous Trichloramine Water

acid

Chlorine dioxide merupakan biocide yang lebih baik dibanding chlorine dengan beberapa kelebihan yaitu :

a. Merupakan biofilm removal yang sangat bagus yaitu mampu penetrasi terhadap biofilm sampai ke dalam, bukan hanya di permukaan

b. Oxidizer yang kuat dan sangat efektif. Bila dibanding dengan oxidizing biocide yang lain maka chlorine dioxide adalah yang terbaik untuk sistem dengan kontaminasi organik tinggi dengan urutan dari yang paling kurang bagus : sodium hypochlorite, gas chlorine, bromine, ozone, chlorine dioxide.

c. Tidak bereaksi dengan kontaminan organik termasuk NH3

d. Performancenya tidak dipengaruhi oleh perubahan pH, mampu bekerja pada range pH 6 - 9 e. Tidak membentuk produk samping chlorinasi yang berbahaya. Produk sampingnya chlorite

yang tidak berbahaya bagi kesehatan.

Namun chlorine dioxide memiliki kelemahan yaitu :

a. Gas chlorine dioxide bersifat explosive sehingga harus digenerasikan onsite b. Mudah terdekomposisi bila terkena sinar matahari langsung

Secara umum ada tiga cara membangkitkan chlorine dioxide dari sumber sodium chlorite : a. 2NaClO2 + Cl2 → 2ClO2 + 2NaCl ....(7)

Sodium Chlorine Chlorine Sodium chlorite

chlorite dioxide

b. 5NaClO2 + 4HCl → 4ClO2 + 5NaCl + H2O ....(8) Sodium Hydrochloric Chlorine Sodium Water

chlorite acid dioxide chlorite

c. 2NaClO2 + NaOCl + 2HCl → 2ClO2 + 3NaCl + H2O ....(9) Sodium Sodium Hydrochloric Chlorine Sodium Water

chlorite hypochlorite acid dioxide chloride

3. Hasil dan Pembahasan

Pada normal operasi dengan kandungan NH3 di sistem kurang dari 200 ppm, kebutuhan liquid chlorine di SAP Urea Pusri-II sekitar 5 kg/jam dan bromine 30 – 40 kg/hari. Bila ada kontaminasi amoniak baik dari lingkungan maupun dari sistem, maka kebutuhan chlorine dan bromine meningkat.

perlu dicari alternatif oxidizing biocide yang kinerjanya tidak dipengaruhi oleh besarnya amoniak di sistem dan adanya kenaikkan pH.

Untuk aplikasi di PT Pusri, dipilih reaksi (7) karena saat ini PT Pusri telah menggunakan chlorine sehingga hanya diperlukan tambahan sodium chlorite. Secara teoritis, 1 lb gas chlorine membutuhkan 2.6 lb sodium chlorite.

Rangkaian alat untuk aplikasi chlorine dioxide cukup sederhana terdiri dari ejektor chlorine dan pompa injeksi sodium chlorite (untuk SAP Urea Pusri-II diusulkan Kem Warchlor-6572, PT. Zi-techasia) yang dihubungkan ke sebuah reaktor kecil, seperti sket pada gambar berikut :

Gambar 2. Rangkaian alat generator chlorine dioxide

Prinsip kerjanya adalah liquid chlorine dialirkan dengan sistem ejektor ke cooling tower. Sebagian dari aliran tersebut dimasukkan ke bottom reaktor untuk direaksikan dengan larutan Kem Warchlor 6572. Reaksi pembentukan chlorine dioxide terjadi pada reaktor yang terbuat dari pipa PVC SCH 80 dengan diameter 6” dan tinggi 50 cm. Campuran gas dan liquid hasil reaksi keluar dari top reaktor melewati pipa transparan dan kemudian dialirkan ke cooling tower dengan dibagi menjadi beberapa aliran. Pipa transparan setelah reaktor berfungsi sebagai indikasi terjadinya reaksi. Bila tidak ada reaksi, aliran gas terlihat bening dan akan berubah warna menjadi kuning kehijauan bila ada reaksi pembentukan chlorine dioxide.

Dari segi safety, rangkaian alat cukup aman karena gas chlorine menggunakan sistem ejektor. Bila sistem ejektor tidak jalan maka otomatis chlorine akan stop dan tidak terjadi reaksi di reaktor, yang mengalir hanya Kem Warchlor 6572 yang berupa garam dan tidak berbahaya. Kemungkinan terjadi over pressure di reaktor juga sangat kecil karena ujung pipa yang langsung berhubungan dengan atmosfer.

Sistem injeksi bahan kimia adalah untuk liquid chlorine kontinyu sedangkan untuk Kem Warchlor-6572 intermiten sebanyak 2 – 3 kali perhari masing – masing satu jam.

Perbandingan perhitungan biaya bahan kimia tanpa dan dengan chlorine dioxide seperti terlihat pada tabel berikut :

C W

K W -6 5 7 2 T A N K e je c to r

L iq C l2

C o o lin g T o w e r re a k

Tabel 1. Perhitungan biaya bahan kimia tanpa dan dengan chlorine dioxide A. Kombinasi Chlorine & Bromine (Kem Warchlor-6380)

Parameter Biaya per kg Kebutuhan per hari Biaya per hari

- KW-6380 $ 1.79 100 kg $ 179.00

- Chlorine Rp 10,300 240.0 kg Rp 2,472,000

- Kaporit Rp 9,590 90.0 kg Rp 863,100

Total biaya perhari Rp 5,125,100

Total biaya perbulan (30 hari)...A Rp 153,753,000

B. Kombinasi Chlorine & Chlorine dioxide (Kem Warchlor 6572) Parameter Biaya per kg Kebutuhan per hari Biaya per hari

- KW-6572 $ 1.83 100.0 kg $ 183.00

- Chlorine Rp 10,300 60 kg Rp 618,000

Total biaya perhari Rp 2,448,000

Total biaya perbulan (30 hari)...B Rp 73,440,000

Selisih biaya (B – A) - Rp 80,313,000

Asumsi $ 1 = Rp 10,000

Maka pada kondisi adanya kontaminasi amoniak, aplikasi chlorine dioxide dapat menghemat biaya bahan kimia sebesar Rp 80,313,000 perbulan. Hal ini belum menghitung penghematan dari make up cooling water.

Untuk menentukan berhasil tidaknya aplikasi chlorine dioxide ini maka perlu dilihat beberapa parameter yaitu :

a. Hasil analisa harian dengan parameter : pH, conductivity, free-chlorine, turbidity, NH3, NO3 b. Hasil analisa Total Count Bacteria (1 kali perminggu)

c. Data ORP (online monitor) dan pengamatan visual biofilm monitor

4. Kesimpulan

Berdasarkan uraian diatas dapat disimpulkan bahwa :

1. Chlorine dioxide cukup efektif untuk sistem air pendingin dengan kontaminasi amoniak yang tinggi.

2. Berdasarkan perhitungan, aplikasi chlorine dioxide dapat menghemat biaya bahan kimia sebesar Rp 80,313,000 perbulan.

3. Beberapa parameter yang perlu diperhatikan selama aplikasi chlorine dioxide antara lain : pH, conductivity, T-PO4, free-chlorine, turbidity, NH3, NO3, TCB, dan ORP.

DAFTAR PUSTAKA

Okazaki, Minoru, Dr. Eng., 1985, Kurita Handbook of Water Treatment, Kurita Water Industries Ltd, Tokyo

1991, Betz Handbook of Industrial Water Conditioning, Ninth Edition , Betz Laboratories Inc., USA

ANALISIS

SAFETY INSTRUMENTED SYSTEM

SIL 1

PADA SISTEM EVAPORATOR AMMONIA HASIL HAZOPS SIL

(Studi Kasus di PT. DSM KALTIM Melamine)

Basuki Rachmad

Engineering Department-DSM KALTIM Melamine Email : basuki@dsmkaltim.com

INTISARI

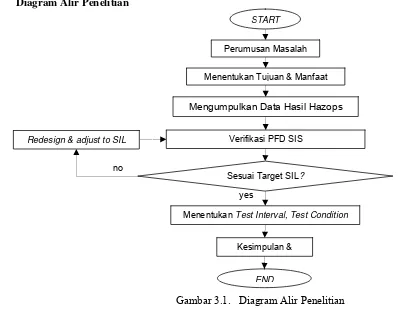

Hasil Hazops menunjukkan bahwa bila terjadi tekanan tinggi di H-3103 yang disebabkan oleh pecahnya tube karena material stress, maka akan mengakibatkan terjadinya lost of containment (LOC) ammonia ke lingkungan sebesar 10 ton ammonia selama 15 menit. Hasil kalkulasi berdasarkan risk graph diperoleh tingkatan SIL 1. Tujuan penelitian ini adalah untuk memperbaiki manajemen pemeliharaan SIS agar terhindar dari bahaya pencemaran ammonia.

Untuk mengetahui PFD SIS maka ditentukan terlebih dahulu komponen apa saja yang ada pada suatu SIS tersebut. Kemudian dibuat modelingnya dengan metode reliability block diagram (RBD). Setelah ditentukan RBD SIS maka langkah selanjutnya adalah mengumpulkan data failure rate masing-masing komponen berdasarkan data generic dan data histori sampai mendapatkan nilai PFD untuk dibandingkan dengan target SIL sesuai ISA Standard.

Verifikasi PFD SIS menggunakan peralatan yang terpasang saat ini diperoleh nilai PFD sebesar 1.37E-01 dengan test interval 4380 jam yang berarti tidak memenuhi target SIL 1. Hasil simulasi bila arsitektur sensor 1oo2 diperoleh PFD SIS sebesar 2.90E-02 dengan test interval 4380 jam yang berarti memenuhi target SIL 1. Proof test dapat dilakukan setiap enam bulan sekali pada kondisi pabrik operasi normal.

Kata kunci; SIS, PFD, test interval, proof test, test condition

1. PENDAHULUAN

1.1. Latar Belakang

DSM KALTIM Melamine (DKM) adalah salah satu plant (pabrik) kimia yang berada di dalam kawasan ind