BAB III

PEMBAHASAN DAN ANALISA 3.1. Tahap Persiapan

Pada tahap persiapan ini ada beberapa hal yang perlu dipersiapkan untuk memulai proses pembuatan part pesawat Backet dengan part number D57450081200 untuk bagian sayap pesawat A-380.

3.2. Process Sheet & NCOD

Sebelum mebuat part backet dengan part number D57450081200 untuk bagian sayap pesawat A-380, yang perlu diperhatikan disini adalah alur kerja dan proses yang akan dilaksanakan, maka informasi pada process sheet & NCOD harus dipahami terlebih dahulu guna meminimalisir kesalahan langkah kerja.

G a m b a r 3 . 1 . p

3.3. Material

Material yang digunakan yaitu Alumunium Alloy

ABM3-1029-40X260X155MM sesuai dengan yang tercantum dalam proces sheet. Spesifikasi material ini yaitu:

o Tebal : 40 mm o Lebar : 155 mm o Panjang : 260 mm

o Kode : ABM3-1029-40X260X155MM o Bentuk : Blok

o Kategori : Alumunium Alloy

Pembuatan part bracket dengan part number D57450081200 membutuhkan material aluminium alloy tipe ABM3-1029-40X260X155MM

Tabel 3.1. Presentase Unsur Kimia aluminium alloy tipe ABM3-1029-40X260X155MM Komponen Wt.% C 2-4 % Si 1-3 % Mn 0.80 % Mg 0.25% Ni 0.3% Zn 1 % Cu 1-25% 3.4. Mesin quaser mv-184c

Mesin yang digunakan pada proses machining bracket dengan part number D57450081200, salah satunya adalah mesin quaser mv-184c.

Mesin CNC quaser mv-184c Vertikal Milling Sendiri memiliki 3 (Tiga) axis adalah kerjanya.Dimana arah masin-masing Axis-nya sama seperti kebayakan mesin 3 axis ( X, Y, Z ).Dalam pembuatan Part Backet dengan part number D57450081200 ini menggunakan mesin dengan spesifikasi sebagai berikut :

Mesin CNC Milling Type quaser mv-184c Vertikal. Spesifikasi Mesin:

Machine : CNC Milling

Type : Quaser mv-184c Vertikal Merek : HASS Quaser mv-184c Made in : Nogaya-Japan

Langkah Gerak Mesin

Langkah Gerak Sumbu X = 1020 mm Langkah Gerak Sumbu Y = 610 mm Langkah Gerak Sumbu Z = 610 mm Spindle

Motor Power = 30 kVA Kecepatan Putaran = 8.000 Rpm

Proses permesinan memerlukan beberapa hal yang harus diperhatikan oleh operator mesin Quaser mv-184c Vertikal Milling sehingga tercipta suatu kondisi mesin siap kerja. Berikut beberapa persiaan sebelum pengoprasian oleh operator :

a. Set-Up Fixture (T-7K-819055-D-041)

Set-Up fixture pada proses ini adalah pemasangan fixtur yang akan digunakan pada proses permesinan.

Langkah Set-Up Fixture adalah sebagai berikut : a) Pilih fixture yang akan digunakan.

b) Bersihkan dan rapihkan.

c) Set kelurusan fixture terhadap sumbu X dan Sumbu Y. d) Set ketinggian Fixture. b. c. d. e. f. Gambar 3.4. Fixture (T-7K-819055-D-041) 3.2. Set-Up Cutter

Pada Waktu Set-Up Cutter dan Tipe holder harus sesuai dengan lembar nomor Cutter list yang berada pada NCOD. Dikarenakan data ini sangat penting untuk penggantian data dan penggantian tool pada NC Program sesuai dengan nomor actual pada tool magazine.

Untuk Part Backet dengan part number D57450081200 dengan mesin yang digunakan CNC quaser mv-184c Vertikal Milling menggunakan beberapa tool yang bergerak secara otomatis yang disebut (Automation Tool

Changing ). Berikut Cutting tool dan holder yang digunakan pada table Sebagai Berikut :

Tabel 3.2. Cutter List

TOO QTY UNDER DEMONINATION / DESIGNATION

SET

LENGTH COMPENSATION TOO

NO HOLDER CUTTING TOOL L A D H

1 1 N

COLLET CHUCK ARBOR BT-40-SDC20-60-ATC

CENTER DRILL DIN

333A-2.0- HSS 85 25 1

4 1 N

COLLET CHUCK ARBOR BT-40-SDC20-60-ATC

TWIST DRILL DIN

338-11.8-HSS 170 110 4

5 1 N

COLLET CHUCK ARBOR BT-40-SDC20-60-ATC

MACHINE REAMER-CRIBIDE FOR AL DIN

212C-12H7X44X151-K10 180 120 5

6 1 N

COLLET CHUCK ARBOR BT-40-DPSN32-105-ATC

SD SHORT-CARBIDE FOR AL R=0

NTS001-12X26X83-K10,2F 149 40 6

9 1 N-R

COLLET CHUCK ARBOR BT-40-DPSN32-105-ATC

SD SHORT-CARBIDE FOR AL R=0

NTS001-25X45X121-K10,2F 170 61 29 9

12 1 N

COLLET CHUCK ARBOR BT-40-DPSN32-105-ATC

BALL NOSE SD SHORT

NTS001-12X26X83-K10,2F 147 38 12

19 1 N

COLLET CHUCK ARBOR BT-40-DPSN32-105-ATC

SD SHORT-CARBIDE FOR AL R=1

NTS001-10X22X72-HSSC0,2F 141 32 19

25 1 N-R

COLLET CHUCK ARBOR BT-40-DPSN32-120-ATC

BALL NOSE SD CRIBIDE FOR AL R=0

Pada Set Length L merupakan Panjang keseluruhan dari ujung Spindle sampai ujung Cutter sedangkan A merupakan panjang dari ujung collet sampai ujung Cutter.

Gambar 3.5. Cutting yang digunakan

3.3. Set-Up Benda Kerja

Sebelum memasang benda kerja dimesin CNC quaser mv-184c Vertikal Milling terlebih dahulu memeriksa material tersebut,kondisikan material tersebut siap untuk dipasang pada fixture. Untuk pemasangan benda kerja pada mesin ini adalah dengan mencekamnya di atas fixture pada bagian lubang-lubang yang disediakan untuk baut pencekaman pada benda kerja ke fixture.

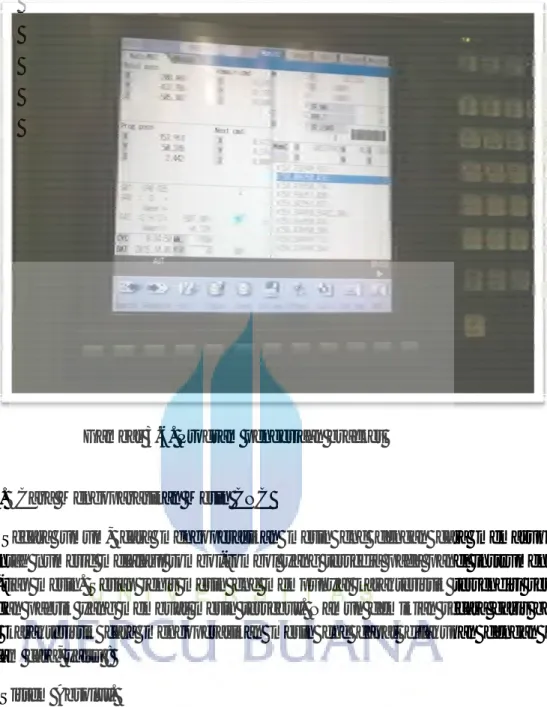

3.4. Set-Up NC Program

Langkah Set-Up NC Program yang telah dimasukan ke dalam memori mesin adalah sebagai berikut :

1. Periksa NC Program,tanggal, media serta fungsi-fungsi yang digunakan.

2. Periksa dan setting offset yang terjadi untuk disetting di mesin.

3. Periksa nomor Cutter/Cutting tool yang tercantum pada NC program apakah sesuai dengan penomoran yang ada di tool magazine.

4. Periksa kecepatan makan (feeding) dan Kecepatan potong (speed).

Gambar 3.6. Program pengerjaan bracket

3.5. Cara Mengoparasikan Mesin CNC

Secara umum, cara mengoperasikan mesin cnc dengan cara memasukkan perintah numeric melalaui tombol-tombol yang tersedia pada panel instrument di tiap-tiap mesin. Setiap jenis mesin cnc mempunyai karakteristik tersendiri sesuai dengan pabrik yang membuat mesin tersebut. Namun demikian secara garis besar dari karakteristik cara mengoperasikan mesin cnc dapat dilakukan dengan dua macam cara, yaitu :

a. Sistem Absolut.

Pada sistem ini titik awal penempatan alat potong yang digunakan sebagai acuan adalah menetapkan titik referensi yang berlaku tetap selama proses operasi mesin berlangsung. Untuk mesin bubut, titik referensinya diletakkan pada sumbu (pusat) benda kerja yang akan dikerjakan pada bagian ujung. Sedangkan pada mesin frais, titik referensinya diletakkan pada pertemuan antara dua sisi pada benda kerja yang akan dikerjakan.

b. Sistem Incremental.

Pada system ini titik awal penempatan yang digunakan sebagai acuan adalah selalu berpindah sesuai dengan titik actual yang dinyatakan terakhir. Untuk mesin bubut maupun mesin frais diberlakukan cara yang sama. Setiap kali suatu gerakan pada proses pengerjaan benda kerja berakhir, maka titik

akhir dari gerakan alat potong itu dianggap sebagai titik awal gerakan alat potong pada tahap berikutnya.

Sejalan dengan berkembangnya kebutuhan akan berbagai produk industri yang beragam dengan tingkat kesulitan yang bervariasi, maka telah dikembangkan berbagai variasi dari mesin cnc. Hal ini dimaksud untuk memenuhi kebutuhan jenis pekerjaan dengan tingkat kesulitan yang tinggi. Berikut ini diperlihatkan berbagai variasi mesin cnc.

c. PC untuk Mesin CNC.

PC (Personal Computer) sebagai perangkat input bagi mesin cnc sangat penting peranannya untuk memperoleh kinerja mesin cnc. oleh karena itu setiap pabrik yang memproduksi mesin cnc juga memproduksi atau merekomendasi spesifikasi pc yang digunakan sebagai input bagi mesin cnc produksinya.

Pada mesin cnc untuk keperluan unit latih (Training Unit) atau dengan operasi sederhana, baik tampilan pada monitor maupun eksekusi program, maka PC yang dipergunakan sebagaimana pada mesin cnc jenis lola 200 mini cnc, lemu iitm, emco tu, maupun yang sejenis.

Perkembangan jenis pekerjaan yang menggunakan peranan mesin cnc sejalan dengan kebutuhan teknologi manufaktur semakin meningkat. oleh karena itu dikembangkan pula perangkat pc yang dapat melayani mesin cnc dengan kinerja yang mampu mengatasi beberapa faktor kesulitan yang dijumpai pada proses manufaktur. gambar 8 memperlihatkan tampilan monitor mesin cnc jenis e•ipc700-eckelmann, dnc nt-2000, winpromateii - baronics, mirac pc, camsoft, promotion® icnc, maupun yang sejenis.

d. Kode Standar Mesin CNC.

Mesin cnc hanya dapat membaca kode standar yang telah disepakati oleh industri yang membuat mesin cnc. dengan kode standar tersebut, pabrik mesin cnc dapat menggunakan pc sebagai input yang diproduksi sendiri atau yang direkomendasikan.

3.5. Coomond Tools

Agar dalam pembuatan Part Backet dengan part number D57450081200 lebih mudah dan efisien, diperlukan beberapa alat bantu (Commond Tools) Sehingga dapat mempermudah pekerjan serta menambah efisien waktu. Alat-alat bantu (Commond Tools) yang Biasa digunakan adalah :

1. Kunci L. 2. Block Gauge. 3. Hand Gun. 4. Dll

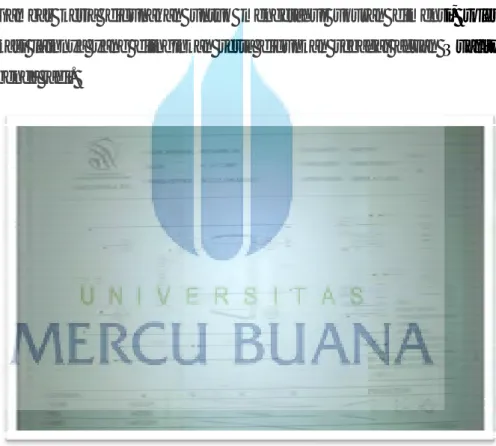

3.6. Drawing

Gambar kerja digunakan untuk mengetahui ukuran dimensi, toleransi dan spesifikasi lainnya yang diinginkan serta digunkan sebagai acuan Quality Control untuk benda jadi.

Gambar 3.7 Drawing Bracket.

3.7. Data Hasil Penelitian

Dalam kegiatan penelitian pada masa kerja praktek, didapatkan data yang dapat digunakan sebagai dasar untuk menghitung waktu yang dilakukan oleh mesin secara aktual, data-data yang didapatkan antara lain waktu permesinan dari software vericut, dimensi pemakanan yang dilakukan pada setiap proses, gambar,

dan data spesifikasi mata pahat, spesifikasi mesin, Numerical Control Operator Document (NCOD), serta recommended cutting conditions untuk setiap tool pada mesin Quaser MV-184c.

3.8. Data Waktu Pemesinan

Dalam proses produksi sebuah komponen ditetapkan berdasarkan waktu produksi secara teoritis yang tergantung dalam NCOD. Berikut ini adalah data-data awal waktu pemesinan yang digunakan sebagai dasar untuk melakukan peningkatan proses produksi satu buah komponen yang akan dikerjakan oelh mesin Quaser MV-184c.

Tabel 3.3. waktu pemesinan pada NCOD

PART No. Waktu NCOD (min)

Media 1 Media 2

D57450081200 46.281 54.218

3.9. Perbaikan Waktu Pemesinan

Berdasarkan waktu permesinan dua komponen yang telah ditunjukan pada subab sebelumnya, dapat terlihat bahwa beberapa proses yang dilakukan oleh mesin saat produksi komponen belum efisien. Untuk kepentingan perbaikan proses produksi, dilakukan perhitungan ulang waktu permesianan secara teoritis dengen beberapa parameter yang diubah untuk mendapatkan waktu prmesinan yang lebih singkat, perbaikan waktu permesian komponen dapat dipercepat dengan metode perubahan parameter pada mesin, atau biasa disebut perubahan cutting conditions, dalam perbaikan yang akan dilakukan, parameter yang akan diubah adalah

kecepatan makan (Vf), kecepatan makan per gigi (f2) dan kedalaman dan lebar

pemotongan (ae;ae) berikut beberapa perhitungan waktu perbaikan dalam proses

3.10. Perbaikan Waktu Produksi Part No D57450081200

Mat dimension (h x w x l) : 40 x 155 x 260 mm

Proses 1

Parametehr aktual proses 1

Spindel Trvld. Distance (s) : 26.668,3814 mm Feed Speed (Vf) : 2370 mm/min

Depth of Cut (ap) : 3 mm

Width Of Cut (ae) : 10 mm

Perhitungan perbandingan

Siklus pemotongan (lama vs baru)

= = 15 siklus (lama) 2 = = 10 (baru) ℎ = . = . = 2 siklus Jarak spindle Jarak = Cw x Ch x l 26.668,3814 mm = 15 x 2 x →l = 88,946 mm

Setelah diperbaiki, jarak sepindle menjadi

Jarak2 = cw2 x cn x l

Waktu permesinan

1 =

−

. ,

= 11,25 menit

Setelah diperbaiki, waktu permesinan menjadi

2 =

−

. ,

= 9,65 menit

Proses 2.;

Parameter aktual prosesn1

w/p hight : 25 mm

w/p thickness to out : 0.5 mm

Spindel Trvld. Distance (s) : 62.510,582 mm Feed Speed (Vf) : 1500 mm/ min

Depth of Cut (ap) : 2 mm

Width Of Cut (ae) : 0.4 mm

Perhitungan perbandingan

Siklus pemotongan (lama vs baru)

= . . = 2 siklus ℎ = = . = 63 siklus (lama) ℎ2 = = . = 42 siklus(baru)

Jarak spindle

Jarak = Cw x Ch x l

62.510,582 mm = 2 x 63 x →l = 496,12 mm

Setelah diperbaiki, jarak sepindle menjadi

Jarak2 = ct2 x ch x l

Jarak 2 = 2 x 42 x 496,12 mm = 41.674,08 mm

Waktu permesinan

Opsi 1 (perubahan kedalaman potong(ae))

1 =

−

. ,

/ = 41,67 menit

Setelah diperbaiki, waktu permesinan menjadi

2 =

−

. ,

/ = 27,783 menit

Opsi 2 (perubahan kecepatan makan (vf))

Kecepatan makan awal per gigi adalah

Vf = fz x Z x rpm

Berdasarkan pengalaman dan riset dalam bagian permesian dan peralatan internal pabrik, ditettapkan bahwa jika kecepatan makan per gigi adalah 0.05 ≤ fz < c0,093 apabila ketebalan material kurang dari 5mm,

jika ketebaln material lebih besar dari 5mm, maka fz ≥ 0.093 sealin itu,

harus dapat diperhatikan juga recommend cutting condition dari tool yang digunakan pada proses 2, yaitu kecepatan makan maksimal adalah 1530 mm/min. Dengan menganalisis hal tersebut, maka kecepatan makan setelah diperbaiki dengan nilai fz = 0.093 mm/gigi adalah vf = 0.093 x 2 x

8000 → vf = 1440 mm/min.

1 =

−

. ,

/ = 41,67 menit

Setelah diperbaiki, waktu permesinan menjadi

2 =

−

. ,

= 43,41 menit

Opsi 3 (perubahan kedalaman potong (ae) dan kecepatan makan (vf) :

1 =

−

. ,

= 41,67 menit

Setelah diperbaiki, waktu permesinan menjadi

2 =

−

. ,

= 28,94 menit

Setelah dilakukan perbaikan, akan terjadi pengurangan waktu terhadap produksi komponen sebesar ... jam. Dengan demikian maka waktu total produksi dengan waktu setup adalah

Waktu total = waktu awal – perbaikan + waktu produksi Waktu total = 11,25 – 9,65 + 46,281 = 48 menit

3.11. Analisa

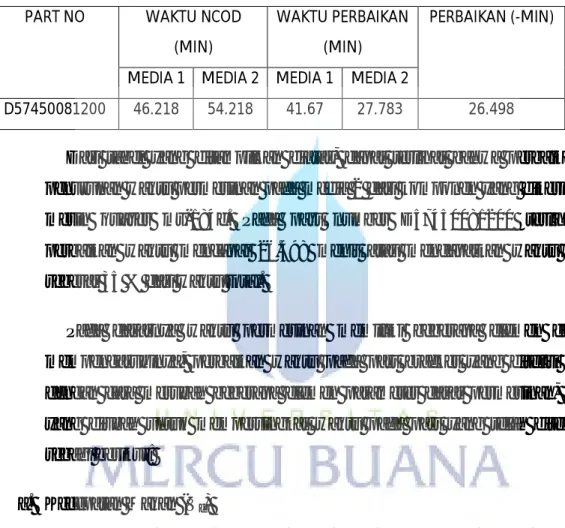

Berdasarkan hasil pengolahan data secara teoritis pada bab yang telah dilakukan pada bab sebelumya dapat dilihat beberapa perbedaan dan perbaikan waktu permesianan pada part bracket yang telah diteliti, perbandingan tersebut dapat dilihat dari tabel berikut ini:

Tabel 3.4. Perbandingan waktu pemesinan PART NO WAKTU NCOD

(MIN)

WAKTU PERBAIKAN (MIN)

PERBAIKAN (-MIN)

MEDIA 1 MEDIA 2 MEDIA 1 MEDIA 2

D57450081200 46.218 54.218 41.67 27.783 26.498

Dari tabel yang ditampilkan diatas, dapat terlihat bahwa perbaikan berupa penurunan waktu permesinan pada media 2 dari komponen yang dikerjakan pada mesin quaser mv-184c. Pada part number D57450081200 terlihat bahwa perbaikan waktu mencapai 26.498 menit atau mendapatkan waktu perbaikan sebesar 35 % dari waktu total.

Pada dasarnya waktu permesinan memiliki beberapa elemen dasar yang mempengaruhinya, perbaikan waktu pada part bracket yang diteliti dilakukan dengan cara merubah beberapa elemen parameter dasar permesinan, parameter yang diubah untuk mempersingkat waktu pada part yang telah diteliti adalah sebagi berikut:

a. Kecepatan Makan (Vf)

Kecepatan makan memiliki andil yang cukup besar dalam elemen dasar permesinan, dengan memperbesar nilai kecepatan makan, tentunya gerakan sepindle untuk mencapai jarak tertentu akan semakin cepat, pada aplikasinya ddengan nilai-nilai kecepatan makan yang lebih besar, tentunya sepindle akan lebih cepat dalam menyusuri bagian yang akan dikerjakan.

Pada part yang ditrliti terdapat bebreapa proses yang terlihat memiliki kecepatan makn dibawa ini dari kecepatan makan yang dianjurkan dalam recommended cutting conditions yang telah disusun oleh bagian tooling perusahaan, namun dalam perhitungn waktu permesinan pada bab sebelumnya, terdapat pula sebuah masalah, yaitu nilai kecepatan makn yang digunakan pada

proses produksi lebih tinggi dari yang dianjurkan, hal ini tentunya memungkinkan terjadinya kerusakan benda kerja da atau kerusakan pada mesin quaser yang digunakan.

b. Lebar pemakanan (ae) dan kedalaman pemakanan (ap)

Lebar pemakanan dan lebar kedalaman pemakanan memiliki andil pula dalam perbaikan waktu permesinan, pada beberapa part yang diteliti, hampir semuanya menggunakan lebar dan kedalaman pemakan dibawah nilai yang dianjurkan dalam recommended cutting conditions, dengan memperbesar nilai lebar dan kedalaman pemkanan oelh mata pahat, tentunya jarak yang ditempuh oleh sepindle dalam menyusuri bemda kerja akan semakin berkurang.

c. Pemilihan mata pahat

Salah satu aspeklain yang memiliki peranan dalam waktu permesinan adalah spesifikasi mata pahat/ cutter, perbedaaan material mata pahat tentunya beda juga yang meniliki recommended cutting conditions yang berbeda pula, dalam penelitian ini, mata pahat tidak memiliki efek langsung terhadap cost produksi, namun lebih memberikan efek kepada kualitas benda kerja, pada penelitian ini, ditemukan bahwa terdapat proses yang mengguanakan mata pahat dengan diameter 20 mm dan radius sebesar 4 mm, hal ini dikhawatirkan akan memberikan efek buruk terhadap kulaitas benda kerja yang di proses.