DAN ANALISIS DATA

4.1 Pengumpulan Data

Pada tahap pengumpulan data digunakan analisa manajemen strategi sebagai studi awal strategi yang harus dilakukan oleh organisasi atau perusahaan dan analisa 4M + 1E sebagai tahap awal penentuan faktor penyebab masalah dari strategi yang diambil tersebut. Kerangka analisa manajemen strategi yang dilakukan meliputi :

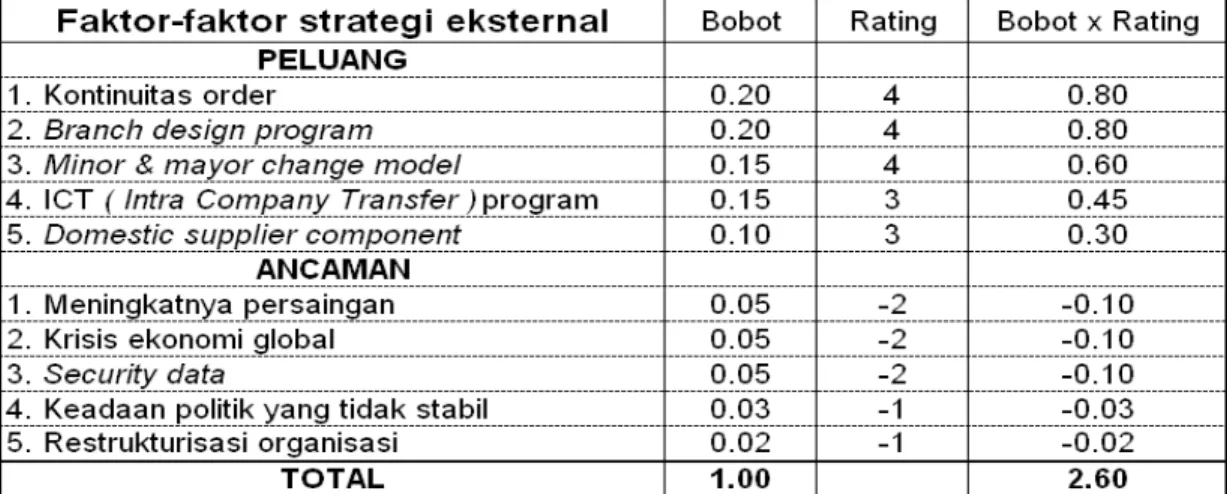

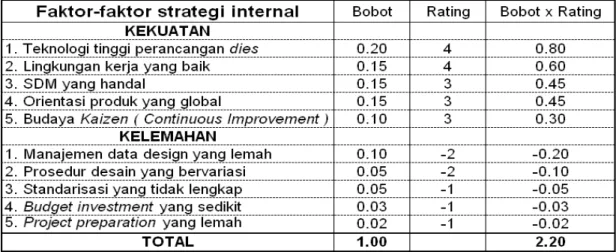

4.1.1 Matriks EFAS dan IFAS

Untuk menentukan faktor-faktor yang menjadi acuan penentuan analisa manajeman strategi, dibawah ini telah dikumpulkan beberapa faktor eksternal dan internal di seksi Die Design yang terangkum dalam matriks EFAS dan IFAS berikut :

Tabel 4.2 Matriks IFAS

Kumpulan faktor-faktor tersebut diatas disusun oleh penulis berdasarkan analisa internal dan eksternal dengan melihat situasi yang terjadi saat ini, analisa tersebut dilakukan bersama-sama dengan pimpinan kerja yang terkait di seksi die design ataupun berdasarkan pengalaman kerja yang dialami oleh penulis sendiri.

Jumlah faktor yang dianalisa hanya dibatasi sebanyak 5 faktor untuk tiap kelompok, yang dianggap merupakan faktor-faktor yang dominan yang terjadi di tempat tersebut. Untuk melihat faktor lainnya yang tidak termasuk dalam kelompok diatas dapat dilihat pada lampiran 4.12.

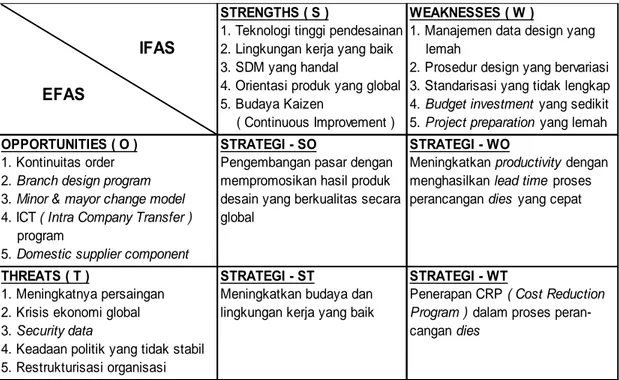

4.1.2 Matriks SWOT

Berdasarkan matriks EFAS dan IFAS tadi, faktor-faktor strategi tersebut akan diolah dalam bentuk matriks SWOT untuk merumuskan strategi yang nanti dipakai oleh organisasi, dalam hal ini adalah seksi die design, dalam rangka menghasilkan produk yang baik dari segala aspek yang menjadi pertimbangan, yaitu menyangkut Safety, Quality, Cost, Delivery, Moral, Productivity and Environment (SQCDMPE).

Tabel 4.3 Matriks SWOT

Dari matriks SWOT diatas dapat terlihat 4 tipe strategi yang memungkinkan dilakukan di seksi die design dalam rangka penentuan prioritas untuk pengembangan seksi tersebut, yaitu :

1. Strategi SO (Strength - Opportunity) : Pengembangan pasar dengan mempromosikan hasil produk desain yang berkualitas tinggi.

2. Strategi WO (Weakness - Opportunity) : Meningkatkan productivity dengan menghasilkan lead time proses perancangan dies yang cepat.

3. Strategi ST (Strength - Threat) : Meningkatkan budaya dan lingkungan kerja yang baik.

4. Strategi WT (Weakness - Threat) : Penerapan CRP (Cost Reduction Program) dalam proses perancangan dies.

OPPORTUNITIES ( O )

1. Kontinuitas order 2. Branch design program 3. Minor & mayor change model 4. ICT ( Intra Company Transfer ) program

5. Domestic supplier component

THREATS ( T )

1. Meningkatnya persaingan 2. Krisis ekonomi global 3. Security data

4. Keadaan politik yang tidak stabil 5. Restrukturisasi organisasi

WEAKNESSES ( W )

1. Manajemen data design yang lemah

2. Prosedur design yang bervariasi 3. Standarisasi yang tidak lengkap 4. Budget investment yang sedikit 5. Project preparation yang lemah

STRATEGI - SO

Pengembangan pasar dengan mempromosikan hasil produk desain yang berkualitas secara global

STRATEGI - WO

Meningkatkan productivity dengan menghasilkan lead time proses perancangan dies yang cepat

STRATEGI - ST

Meningkatkan budaya dan lingkungan kerja yang baik

STRATEGI - WT

Penerapan CRP ( Cost Reduction

Program ) dalam proses

peran-cangan dies

IFAS EFAS

STRENGTHS ( S )

1. Teknologi tinggi pendesainan 2. Lingkungan kerja yang baik 3. SDM yang handal

4. Orientasi produk yang global 5. Budaya Kaizen

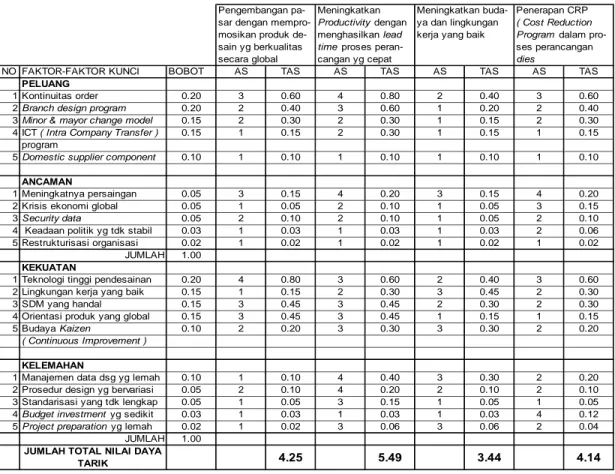

4.1.3 Matriks QSPM

Pada tahap penentuan strategi yang merupakan tahapan awal perumusan masalah, akan digabungkan tahapan analisa 1 (Matriks EFAS dan IFAS) dengan tahapan analisa 2 (Matriks SWOT), sehingga didapatkan strategi terbaik yang harus dilakukan untuk bisa menunjang keberhasilan organisasi. Penggabungan tahapan analisa untuk penentuan strategi akan terlihat pada matriks QSPM (Quantitative Strategic Planning Matrix). Pada tahapan ini akan ditambahkan nilai daya tarik (AS) untuk masing-masing faktor kunci dengan melihat seberapa pengaruhnya terhadap strategi yang telah ditentukan.

Tabel 4.4 Matriks QSPM

Pengembangan pa- Meningkatkan Meningkatkan buda- Penerapan CRP sar dengan mempro- Productivity dengan ya dan lingkungan ( Cost Reduction mosikan produk de- menghasilkan lead kerja yang baik Program dalam

pro-sain yg berkualitas time proses peran- ses perancangan

secara global cangan yg cepat dies

NO FAKTOR-FAKTOR KUNCI BOBOT AS TAS AS TAS AS TAS AS TAS

PELUANG

1 Kontinuitas order 0.20 3 0.60 4 0.80 2 0.40 3 0.60

2 Branch design program 0.20 2 0.40 3 0.60 1 0.20 2 0.40

3 Minor & mayor change model 0.15 2 0.30 2 0.30 1 0.15 2 0.30

4 ICT ( Intra Company Transfer ) 0.15 1 0.15 2 0.30 1 0.15 1 0.15

program

5 Domestic supplier component 0.10 1 0.10 1 0.10 1 0.10 1 0.10

ANCAMAN

1 Meningkatnya persaingan 0.05 3 0.15 4 0.20 3 0.15 4 0.20

2 Krisis ekonomi global 0.05 1 0.05 2 0.10 1 0.05 3 0.15

3 Security data 0.05 2 0.10 2 0.10 1 0.05 2 0.10

4 Keadaan politik yg tdk stabil 0.03 1 0.03 1 0.03 1 0.03 2 0.06

5 Restrukturisasi organisasi 0.02 1 0.02 1 0.02 1 0.02 1 0.02

JUMLAH 1.00

KEKUATAN

1 Teknologi tinggi pendesainan 0.20 4 0.80 3 0.60 2 0.40 3 0.60

2 Lingkungan kerja yang baik 0.15 1 0.15 2 0.30 3 0.45 2 0.30

3 SDM yang handal 0.15 3 0.45 3 0.45 2 0.30 2 0.30

4 Orientasi produk yang global 0.15 3 0.45 3 0.45 1 0.15 1 0.15

5 Budaya Kaizen 0.10 2 0.20 3 0.30 3 0.30 2 0.20

( Continuous Improvement )

KELEMAHAN

1 Manajemen data dsg yg lemah 0.10 1 0.10 4 0.40 3 0.30 2 0.20

2 Prosedur design yg bervariasi 0.05 2 0.10 4 0.20 2 0.10 2 0.10

3 Standarisasi yang tdk lengkap 0.05 1 0.05 3 0.15 1 0.05 1 0.05

4 Budget investment yg sedikit 0.03 1 0.03 1 0.03 1 0.03 4 0.12

5 Project preparation yg lemah 0.02 1 0.02 3 0.06 3 0.06 2 0.04

JUMLAH 1.00

4.14

JUMLAH TOTAL NILAI DAYA

Dengan melihat matriks QSPM maka dapat terlihat bahwa nilai daya tarik yang paling tinggi adalah untuk strategi-WO ( Weakness – Opportunity ) yaitu peningkatan productivity dengan menghasilkan lead time proses perancangan dies yang cepat.

Selanjutnya untuk mencapai peningkatan productivity dengan lead time proses perancangan yang cepat, maka diperlukan analisa lanjutan yaitu dengan melihat aktual data lead time proses perancangan yang terjadi.

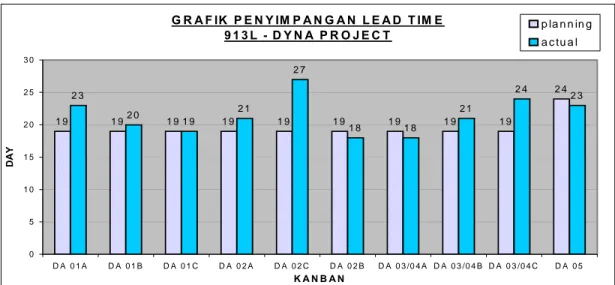

Berdasarkan data lead time proses perancangan pada project 913L – Dyna pada tahun 2008 dapat terlihat bahwa penyimpangan lead time proses perancangan yang terjadi cukup signifikan, sehingga dapat diambil kesimpulan bahwa proses perancangan di seksi desain mengalami masalah dalam hal lead time.

G R A F IK P E N Y IM P A N G A N L E A D T IM E 9 1 3 L - D Y N A P R O J E C T 1 9 1 9 1 9 1 9 1 9 1 9 1 9 1 9 1 9 2 4 2 3 2 0 1 9 2 1 2 7 1 8 1 8 2 1 2 4 2 3 0 5 1 0 1 5 2 0 2 5 3 0 D A 0 1 A D A 0 1 B D A 0 1 C D A 0 2 A D A 0 2 C D A 0 2 B D A 0 3 /0 4 A D A 0 3 /0 4 B D A 0 3 /0 4 C D A 0 5 K A N B A N DAY p la n n in g a c tu a l

Grafik 4.1 Grafik Balok Lead time project 913L-Dyna

Sumbu X menunjukkan penomoran suatu proyek perancangan dies (kanban), sedangkan sumbu Y menunjukkan satuan lead time yaitu hari. Balok yang diarsir merupakan rencana lead time yang ditetapkan oleh perusahaan, sedangkan balok yang tidak diarsir merupakan pencapaian aktual lead time yang terjadi.

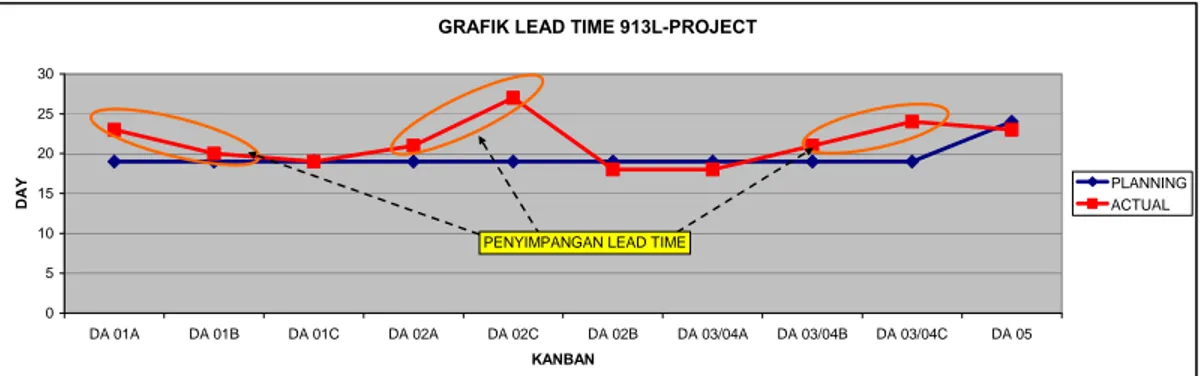

GRAFIK LEAD TIME 913L-PROJECT 0 5 10 15 20 25 30

DA 01A DA 01B DA 01C DA 02A DA 02C DA 02B DA 03/04A DA 03/04B DA 03/04C DA 05 KANBAN

DA

Y PLANNING

ACTUAL PENYIMPANGAN LEAD TIME

Grafik 4.2 Grafik Garis Lead time project 913L-Dyna

Sumber data pencapaian lead time diperoleh dari laporan pencatatan jam kerja desain di seksi die design, PT. TMMIN.

4.1.4 Analisa 4M + 1E

Menurut hasil survey dan Genba (pengamatan langsung) yang telah dilakukan terhadap anggota desain serta pimpinan kerja terkait, dapat diketahui bahwa tingginya lead time proses perancangan dapat disebabkan oleh berbagai faktor. Dengan menggunakan analisa 4M + 1E dapat disimpulkan faktor-faktor tersebut adalah :

Tabel 4.5 Tabel 4M + 1E

Control point merupakan acuan standar dari faktor-faktor yang dianalisa. Simbol X menunjukkan bahwa aktual yang terjadi tidak sesuai dengan standar. Sedangkan simbol O menunjukkan bahwa aktual yang terjadi sudah sesuai dengan standar yang ditetapkan.

MAN MATHODE MACHINE MATERIAL ENVIRONMENT

CONTROL POINT CONTROL POINT CONTROL POINT CONTROL POINT CONTROL POINT

Mempunyai kemam- Mempunyai metode Mempunyai fasilitas Mempunyai data Mempunyai lingku-puan sesuai dengan kerja yang bagus da- yang baik untuk tehnikal yang baik ngan kerja yang nya-level standar seorang lam hal pendesainan mendukung proses untuk digunakan sa- man utk menunjang

designer pendesainan at proses pendesinan proses pendesinan

ACTUAL ACTUAL ACTUAL ACTUAL ACTUAL

Х

Х

Х

О

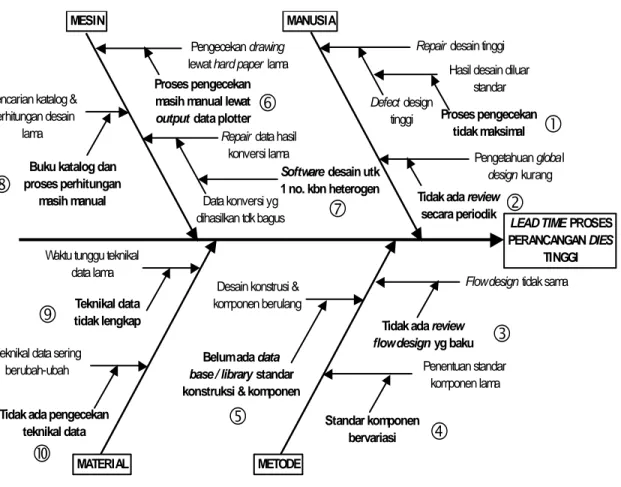

Secara lebih detail faktor-faktor yang menyimpang dari analisa tadi dapat diuraikan sebagai berikut :

1. Faktor Manusia

9 Kemampuan analisa design kurang, sehingga repair desain tinggi. 9 Pengetahuan tentang global design standard kurang.

2. Faktor Metode

9 Urutan kerja perancangan masih bervariasi antar desainer.

9 Perancangan konstruksi dan komponen yang sudah standar dibuat berulang. 9 Lama dalam menetukan standar komponen yang akan dipakai.

3. Faktor Mesin

9 Mesin plotter untuk output drawing hanya ada satu, sehingga pengecekan visual konstruksi 2D lama.

9 Penggunaan software design yang heterogen, sehingga memerlukan waktu untuk konversi data.

9 Waktu untuk pencarian katalog design dan proses perhitungan desain lama. 4. Faktor Material

9 Waktu tunggu untuk teknikal data lama.

9 Perubahan informasi teknikal data sering berulang-ulang. 5. Faktor Lingkungan

Untuk faktor lingkungan ( environment ) dirasa sudah cukup menunjang untuk proses kerja perancangan, sehingga tidak menimbulkan masalah pada proses kerja desain.

4.2 Pengolahan Data 4.2.1 Fish Bone Data

Fish bone diagram atau diagram tulang ikan merupakan diagram yang menunjukkan hubungan sebab akibat untuk mencari akar dari suatu pokok permasalahan yang ditinjau dari berbagai faktor yang ada.

Dari hasil pengumpulan data diatas kemudian data diolah untuk mencari akar penyebab permasalahan yang ditinjau dari beberapa faktor yaitu faktor manusia (Man), faktor metode (Method), faktor mesin (Machine) dan faktor material (Material), sebagaimana terlihat pada diagram berikut ini :

Diagram 4.1 Diagram Tulang Ikan untuk Lead Time Problem

LEAD TIME PROSES PERANCANGAN DIES

TINGGI

Repair desain tinggi

Defect design tinggi

Hasil desain diluar standar

Proses pengecekan tidak maksimal MANUSIA

METODE

Flow design tidak sama

Tidak ada review flow design yg baku

Penentuan standar komponen lama

Standar komponen bervariasi

Desain konstrusi & komponen berulang

Belum ada data base / library standar konstruksi & komponen

Pengecekan drawing lewat hard paper lama

Proses pengecekan masih manual lewat output data plotter

Repair data hasil konversi lama

Software desain utk 1 no. kbn heterogen

Pencarian katalog & perhitungan desain

lama

Buku katalog dan proses perhitungan

masih manual

MATERIAL

Waktu tunggu teknikal data lama

Teknikal data tidak lengkap

Teknikal data sering berubah-ubah

Tidak ada pengecekan teknikal data

MESIN

Pengetahuan globa l design kurang

Tidak ada review secara periodik

c

d

e

f

g

l

k

j

i

h

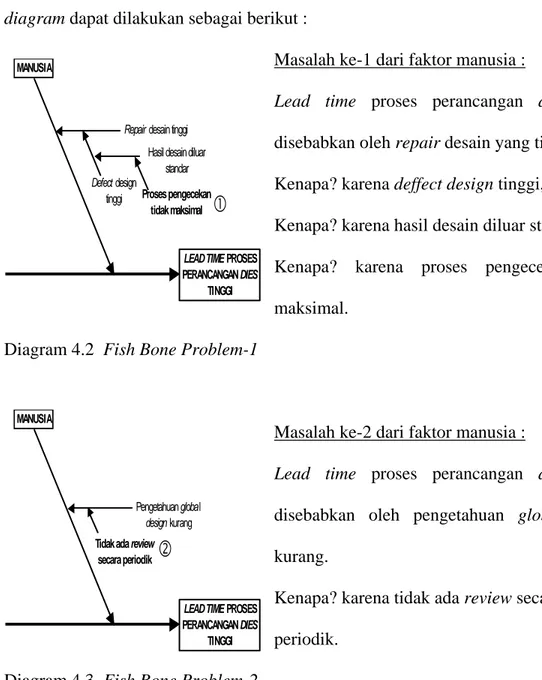

Data konversi yg dihasilkan tdk bagusPengujian analisa sebab akibat dari fish bone diagram harus bisa dilakukan secara bolak-balik, dari masalah awal sampai akar masalah dan juga sebaliknya. Pengujian untuk seluruh permasalahan yang dianalisa menggunakan fish bone diagram dapat dilakukan sebagai berikut :

Masalah ke-1 dari faktor manusia :

Lead time proses perancangan dies tinggi disebabkan oleh repair desain yang tinggi.

Kenapa? karena deffect design tinggi, Kenapa? karena hasil desain diluar standar,

Kenapa? karena proses pengecekan tidak maksimal.

Diagram 4.2 Fish Bone Problem-1

Masalah ke-2 dari faktor manusia :

Lead time proses perancangan dies tinggi disebabkan oleh pengetahuan global design kurang.

Kenapa? karena tidak ada review secara periodik.

Diagram 4.3 Fish Bone Problem-2

LEAD TIME PROSES

PERANCANGAN DIES TINGGI

Repair desain tinggi

Defect design tinggi

Hasil desain diluar standar

Proses pengecekan tidak maksimal MANUSIA

c

LEAD TIME PROSES

PERANCANGAN DIES TINGGI MANUSIA

Pengetahuan globa l design kurang

Tidak ada review secara periodik

d

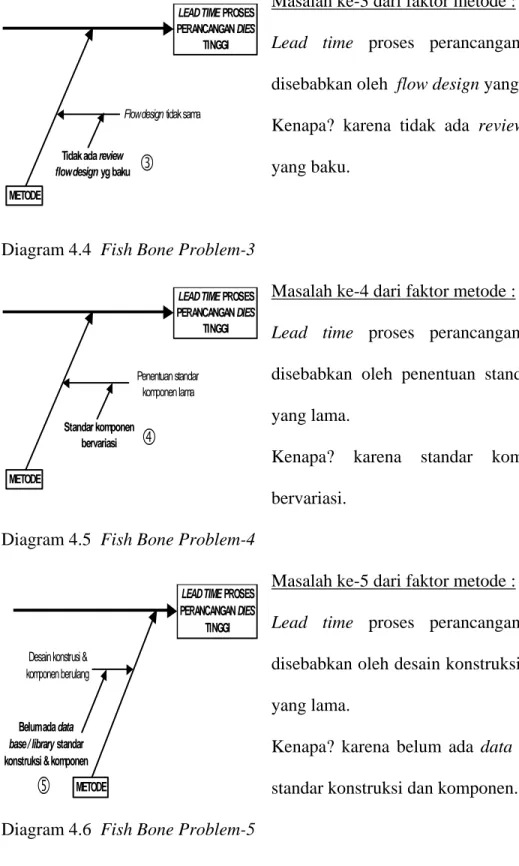

Masalah ke-3 dari faktor metode :

Lead time proses perancangan dies tinggi disebabkan oleh flow design yang tidak sama. Kenapa? karena tidak ada review flow design yang baku.

Diagram 4.4 Fish Bone Problem-3

Masalah ke-4 dari faktor metode :

Lead time proses perancangan dies tinggi disebabkan oleh penentuan standar komponen yang lama.

Kenapa? karena standar komponen yang bervariasi.

Diagram 4.5 Fish Bone Problem-4

Masalah ke-5 dari faktor metode :

Lead time proses perancangan dies tinggi disebabkan oleh desain konstruksi & komponen yang lama.

Kenapa? karena belum ada data base / library standar konstruksi dan komponen.

Diagram 4.6 Fish Bone Problem-5

LEAD TIME PROSES

PERANCANGAN DIES TINGGI

METODE

Flow design tidak sama

Tidak ada review

flow design yg baku

e

LEAD TIME PROSES

PERANCANGAN DIES TINGGI Penentuan standar komponen lama Standar komponen bervariasi

f

METODELEAD TIME PROSES

PERANCANGAN DIES TINGGI

Desain konstrusi & komponen berulang

Belum ada data

base / library standar

konstruksi & komponen

Masalah ke-6 dari faktor mesin :

Lead time proses perancangan dies tinggi disebabkan oleh pengecekan drawing lewat hard paper yang masih lama.

Kenapa? karena proses pengecekan masih manual lewat output data plotter.

Diagram 4.7 Fish Bone Problem-6

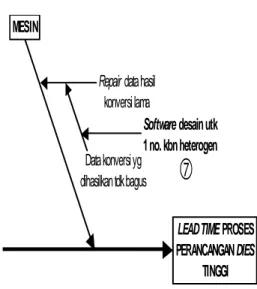

Masalah ke-7 dari faktor mesin :

Lead time proses perancangan dies tinggi disebabkan oleh repair data hasil konversi yang lama.

Kenapa? karena data konversi yang dihasilkan tidak bagus.

Kenapa? Karena software desain untuk satu nomor kanban dibuat heterogen atau tidak sama (proses desain tandem).

Diagram 4.8 Fish Bone Problem-7

LEAD TIME PROSES PERANCANGAN DIES

TINGGI Pengecekan drawing lewat hard paper lama Proses pengecekan masih manual lewat output data plotter MESIN

h

LEAD TIME PROSES PERANCANGAN DIES

TINGGI MESIN

Repair data hasil

konversi lama

Software desain utk 1 no. kbn heterogen

i

Data konversi yg dihasilkan tdk bagus

Masalah ke-8 dari faktor mesin :

Lead time proses perancangan dies tinggi disebabkan oleh pencarian katalog dan perhitungan desain yang lama.

Kenapa? karena buku katalog dan proses perhitungan desain masih manual.

Diagram 4.9 Fish Bone Problem-8

Masalah ke-9 dari faktor material :

Lead time proses perancangan dies tinggi disebabkan oleh waktu tunggu untuk teknikal data yang lama.

Kenapa? karena teknikal data untuk proses perancangan dies tidak lengkap.

Diagram 4.10 Fish Bone Problem-9

Masalah ke-10 dari faktor material :

Lead time proses perancangan dies tinggi disebabkan oleh teknikal data yang sering berubah-ubah.

Kenapa? karena tidak ada pengecekan terhadap teknikal data sebagai pendukung proses perancangan dies.

Diagram 4.11 Fish Bone Problem-10 LEAD TIME PROSES PERANCANGAN DIES

TINGGI MESIN

Pencarian katalog & perhitungan desain

lama

Buku katalog dan proses perhitungan masih manual

j

LEAD TIME PROSES PERANCANGAN DIES

TINGGI

MATERIAL

Waktu tunggu teknikal data lama

Teknikal data tidak lengkap

k

Teknikal data sering berubah-ubah

Tidak ada pengecekan teknikal data

l

LEAD TIME PROSES PERANCANGAN DIES

TINGGI

4.3 Analisis Data 4.3.1 Analisa 5W + 1H

Dari masing-masing akar permasalahan yang ada kemudian dilakukan pemecahan masalah dengan metode analisa 5W + 1H sebagai berikut :

1. Proses pengecekan tidak maksimal

Frekuensi repair desain yang tinggi yang berakibat tingginya lead time perancangan salah satunya disebabkan oleh proses pengecekan produk desain yang tidak maksimal. Pengecekan dapat dilakukan dengan efektif jika pada saat proses perancangan dilakukan dengan prinsip build in quality, artinya setiap desainer mempunyai kesadaran yang tinggi terhadap kualitas produk yang dihasilkannya. Perbaikan yang dilakukan adalah dengan cara meningkatkan frekuensi pengecekan saat proses desain yang dimasukkan kedalam alur perancangan, serta perbaikan check sheet perancangan dengan penambahan visualisasi standar untuk memperjelas dan memudahkan bagi desainer.

Penangulangan ini dilakukan di seksi die design pada bulan Januari 2009 s/d Februari 2009 oleh tim perumus format check sheet dan alur desain. Detail aktifitas terlihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.6 Tabel 5W+1H Problem 1

What Why How Where When Who

Perbaikan check Untuk mengurangi Dengan melakukan - di seksi Jan '09 Tim

sheet & alur penge- kesalahan (defect) Flow PDCA 1 Desain s/d Desain

Gambar 4.1 Flow PDCA 1

Penulis dalam hal ini ikut merumuskan format check sheet dan sebagai penyusun alur pengecekan desain yang tertuang pada flow die design. Contoh format check sheet desain dapat dilihat pada lampiran 4.1, sedangkan alur pengecekan terlihat pada flow die design di lampiran 4.3.

2. Tidak ada review pengetahuan global design secara periodik

Global design standard merupakan standar perancangan dan manufaktur dies yang dibuat untuk dijadikan acuan pada saat pembuatan dies serta dipakai oleh grup Toyota yang ada di tiap negara, termasuk PT. Toyota Motor Manufacturing Indonesia. Jika pengetahuan desainer terhadap global design standard kurang, maka akan sering terjadi kesalahan saat proses perancangan, yang menyebabkan lead time

Proses pengecekan desain tidak

maksimal

Meeting koordinasi dgn leader design ttg check sheet

& alur pengecekan

Membuat check sheet dan metode alur pengecekan desain

Penerapan check sheet dan metode alur pengecekan desain

Evaluasi hasil check sheet & metode pengechekan

Sosialisasi check sheet & metode pengecekan

FLOW PDCA 1

YA

perancangan menjadi tinggi. Untuk itu salah satu penanggulangan yang dilakukan adalah review atau training tentang global design standard secara periodik untuk seluruh anggota desain. Yang dimaksud dengan periodik adalah proses yang dilakukan secara terjadual dan berkesinambungan, hal ini dilakukan karena setiap saat akan selalu ada perubahan (up-date) terhadap global design standard yang disesuaikan dengan perkembangan yang terjadi.

Pelaksanaan training ini dilakukan di seksi die design pada bulan Januari 2009 s/d Februari 2009 dan diikuti oleh seluruh anggota die desain. Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.7 Tabel 5W+1H Problem 2

What Why How Where When Who

Review pengetahuan Meningkatkan pe- Dengan melakukan - di seksi Jan '09 semua

global dsg standard ngetahuan tentang Flow PDCA 2 Desain s/d anggota secara periodik global dsg standard Feb '09 Desain

Gambar 4.2 Flow PDCA 2 Tidak ada review

Glob al Dsg Standard secara periodik Pelaksanaan review tentang Glob al Design Standard Evaluasi hasil review Glob al Design Standard Implementasi pada pekerjaan desain FLOW PDCA 2 YA TIDAK Setting schedule

dan data peserta

Pada review atau training tersebut, penulis berperan sebagai trainer dan peserta training adalah seluruh anggota desain. Untuk visual global design standard dapat dilihat pada lampiran 4.2.

3. Tidak ada review flow design yang baku

Alur proses perancangan ( flow design ) di seksi die design belum dibakukan, hal ini terjadi karena penggunaan software perancangan yang berbeda-beda sehingga tiap unit software mempunyai alur perancangan sendiri-sendiri.

Alur proses perancangan harus dikaji ulang dan dibakukan, untuk menghindari ketidakseragaman langkah dalam hal perancangan. Di seksi die design penggunaan software untuk proses perancangan tidak sama, tetapi tipe out put data yang nanti dipakai oleh proses berikutnya sama, sehingga alur kerja desain harus dibuat sama untuk pencapaian target lead time yang telah ditentukan dengan mempertimbangkan kemampuan software dan sumber daya yang lain.

Pembuatan alur proses pendesaian yang baru ini dilakukan di seksi die design pada bulan Januari 2009 s/d Februari 2009 dan dilakukan oleh penulis sendiri. Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.8 Tabel 5W+1H Problem 3

What Why How Where When Who

Dibuatkan metode Agar urutan proses Dengan melakukan - di seksi Jan '09 Mamat

pendesainan yg baku pendesainan bisa Flow PDCA 3 Desain s/d

Gambar 4.3 Flow PDCA 3

Alur proses perancangan yang baru dapat dilihat pada lampiran 4.3.

4. Standar komponen bervariasi

Pemilihan komponen dies pada saat proses perancangan memerlukan analisa yang tepat sehingga komponen yang akan digunakan tersebut tepat guna dan bisa berfungsi dengan baik. Komponen tersebut diperoleh dari bermacam-macam supplier, namun dengan analisa yang dilakukan menyangkut fungsi, kualitas dan harga, maka komponen yang bervariasi tersebut bisa diklasifikasikan dan dibuatkan suatu standar yang disebut DSP atau Dies Standard Part. Dengan adanya DSP ini maka pemilihan komponen dies pada waktu proses desain bisa lebih cepat.

Referensi dalam hal pemilihan standar komponen untuk di grup Toyota sendiri adalah melalui suatu standar yang di sebut Stamping Manufacturing Standar

Tidak dilakukan review alur pendesainan (flow design) yang baku

Analisa alur pendesainan yang ada

Menyusun alur pendesainan yang baku

Uji coba penerapan alur pendesainan yang baru

Evaluasi hasil penerapan alur

pendesainan

Sosialisasi dan implementasi alur pendesainan yang baru

FLOW PDCA 3

YA

atau disingkat SMS. SMS ini merupakan standar yang dijadikan panduan dalam hal proses manufacturing dies.

Penangulangan untuk pembuatan Dies Standard Part ini dilakukan di seksi die design pada bulan Februari 2009 s/d Maret 2009 oleh tim desain. Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.9 Tabel 5W+1H Problem 4

What Why How Where When Who

Dibuatkan standar - Untuk mempercepat Dengan melakukan - di seksi Feb '09 Tim

DSP (Dies Standard proses penentuan Flow PDCA 4 Desain s/d Desain

Part ) komponen yg dipakai Mar '09

Gambar 4.4 Flow PDCA 4

Untuk penanggulangan ini penulis termasuk dalam tim yang menyusun DSP tersebut. Contoh format DSP dapat dilihat pada lampiran 4.4.

YA TIDAK Standar komponen untuk dies masih bervariasi Pendataan standar komponen Analisa data standar komponen Pembuatan DSP (Dies Standard Part)

Penerapan DSP (Dies Standard Part)

Evaluasi pemakaian DSP

Sosialisasi pemakaian standar DSP

5. Belum ada database ( library ) standar konstruksi dan komponen

Dalam setiap proses perancangan dies, konstruksi yang dibuat maupun komponen yang dipilih mempunyai karakteristik yang sama, karena dies yang dibuat untuk proses stamping press body maupun frame sebuah mobil mempunyai dasar konstruksi yang sama. Pada kenyataannya seringkali untuk setiap proyek pekerjaan, desainer harus selalu mendesain konstruksi dies dan membuat komponen untuk dies tersebut dari awal, sehingga diperlukan waktu yang cukup lama untuk membuatnya.

Dari masalah tersebut maka diperlukan suatu database atau library konstruksi dan komponen dies untuk mempercepat proses perancangan. Library tersebut dibuat di masing-masing software design yang ada, dan harus selalu dilakukan maintenance data jika terjadi perubahan terhadap konstruksi atau komponen yang digunakan.

Penangulangan masalah ini dilakukan di seksi die design pada bulan Januari 2009 s/d Maret 2009 oleh PIC dari tiap software design yang ada, yaitu :

1) Catia PIC : Mamat

2) Togo PIC : Gunadi

3) Pro-E PIC : Iman

4) Inventor PIC : Firman

Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.10 Tabel 5W+1H Problem 5

What Why How Where When Who

Dibuatkan library Untuk mempercepat Dengan melakukan - di seksi Jan '05 PIC

konstruksi & kompo- proses pendesainan Flow PDCA 5 Desain s/d software

Gambar 4.5 Flow PDCA 5

Contoh data library konstruksi dan komponen dapat dilihat pada lampiran 4.5.

6. Proses pengecekan desain masih manual lewat output data plotter

Proses pengecekan konstruksi dilakukan secara manual setelah output 2D drawing diplotter, sehingga mengakibatkan waktu proses pengecekan lama karena ketersediaan mesin plotter yang ada hanya 1 unit. Untuk mengatasi masalah ini, maka standar urutan kerja (SUK) untuk proses pengecekan harus diubah, yaitu pengecekan dilakukan secara paralel oleh leader design tanpa harus menunggu desain selesai melalui data 3D dengan menggunakan software viewer (Fox-Viewer) maupun di software desain itu sendiri.

Dengan cara tersebut maka total lead time perancangan dapat dikurangi, sekaligus juga sebagai penerapan dari sistem Built in Quality sebagai cara untuk

Belum ada library konstruksi & komponen standar

Analisa konstruksi dan komponen standar

Pembuatan library konstruksi & komponen standar

Penerapan library konstruksi & komponen standar

Evaluasi hasil penerapan library

Sosialisasi library konstruksi dan komponen

FLOW PDCA 5

YA

mendeteksi masalah dari awal saat proses berlangsung tanpa harus menunggu proses perancangan selesai. Jika masalah cepat ditemukan maka proses perbaikan pun dapat segera dilakukan.

Pembuatan SUK pengecekan dengan data 3D Fox-Viewer dilakukan di seksi die design pada bulan Februari 2009 s/d Maret 2009 oleh seluruh tim desain. Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.11 Tabel 5W+1H Problem 6

What Why How Where When Who

Membuat metode Untuk mempercepat Dengan melakukan - di seksi Feb '09 Tim

pengecekan lewat proses pengecekan Flow PDCA 6 Desain s/d Desain

data 3D di komputer pendesainan Mar '09

Gambar 4.6 Flow PDCA 6

YA

TIDAK Proses pengecekan desain

masih manual lewat output data plotter

Mendata software yang digunakan untuk proses pendesainan

Analisa fasilitas dan kemampuan software

yang ada

Pembuatan SUK untuk pengecekan konstruksi 3D

di software Fox-Viewer

Evaluasi SUK baru untuk proses pengecekan

Sosialisasi SUK proses pengecekan untuk data 3D konstruksi

Penulis termasuk dalam tim yang menyusun SUK pengecekan data 3D. Contoh visual pengecekan data di Fox-Viewer dapat dilihat pada lampiran 4.6.

7. Software perancangan untuk satu nomor kanban dibuat heterogen

Kanban adalah suatu sistem penandaan / penomoran dalam suatu proyek proses manufaktur dies. Satu nomor kanban adalah untuk satu set dies. Di seksi die design jenis software perancangan yang tersedia bermacam-macam, yaitu : Mechanical Desktop, Autodesk Inventor, Pro-E, Togo dan Catia. Out put data yang akan dipakai oleh proses berikutnya di seksi yang lain adalah berupa data drawing 2D dan data solid konstruksi 3D. Untuk data solid 3D output data yang dihasilkan adalah berupa data Togo, sehingga diperlukan konversi data untuk software selain Togo. Namun demikian hal ini sudah menjadi bagian dari alur proses perancangan yang harus dilakukan.

Masalah sebenarnya yang terjadi adalah jika proses perancangan untuk satu nomor kanban dalam suatu proyek dilakukan secara tandem menggunakan software yang berbeda-beda ( heterogen ), maka proses konversi yang dilakukan akan sering terjadi, perbaikan akibat data konversi yang tidak bagus juga akan sering terjadi.

Untuk itu penanggulangan yang dilakukan adalah dengan membuat metode scheduling yang tepat dalam hal pembagian loading pekerjaan di tiap software, agar dalam satu nomor kanban bisa dikerjakan menggunakan software yang sejenis.

Pembuatan design scheduling ini dilakukan di seksi die design pada bulan Januari 2009 s/d Februari 2009 oleh tim desain beserta section head yang melakukan proses scheduling perancangan dan menentukan loading pekerjaan terhadap seluruh

anggota die desain. Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.12 Tabel 5W+1H Problem 7

What Why How Where When Who

Menyusun format Untuk menekan man Dengan melakukan - di seksi Jan '09 SH &

schedule loading hour deffect repair Flow PDCA 7 Desain s/d Tim pekerjaan di tiap S/W konversi data Feb '09 Desain

Gambar 4.7 Flow PDCA 7

Untuk penanggulangan masalah ini, penulis ikut terlibat menyusun format design scheduling yang digunakan pada saat penentuan loading pekerjaan desain di awal proyek. Contoh format design scheduling dapat dilihat pada lampiran 4.7.

YA

TIDAK Software pendesainan

untuk satu k anban dibuat heterogen

Mendata software yang digunakan untuk proses pendesainan

Analisa fasilitas dan kemampuan software

yang ada

Penentuan klasifikasi loading pekerjaan dengan

format design scheduling

Evaluasi penerapan format design scheduling

untuk loading desain

Sosialisasi penerapan format design scheduling

FLOW PDCA 7

Penerapan format design scheduling sesuai software desain

8. Buku katalog dan proses perhitungan masih manual

Pada saat proses perancangan diperlukan waktu yang cepat untuk menentukan komponen di katalog, namun saat ini katalog yang tersedia masih berupa data hard file berbentuk buku, sehingga pencarian komponen di katalog dirasa tidak efektif dan lama. Selain itu proses perhitungan yang dilakukan untuk menentukan press power dan pad power yang diperlukan untuk perancangan dies juga masih manual, sehingga kemungkinan terjadi salah perhitungan.

Penanggulangan yang dilakukan adalah dengan cara mengumpulkan dan menyusun semua katalog komponen dalam bentuk soft data dan ditempatkan dalam server tertentu yang bisa diakses oleh seluruh anggota desain, soft data katalog tersebut diperoleh dari suplier komponen yang biasa digunakan saat perancangan. Kemudian selain itu juga dibuatkan program untuk perhitungan perancangan. Aktifitas ini dilakukan di seksi die design pada bulan Januari 2009 s/d Maret 2009. Penyusunan soft data katalog komponen dilakukan oleh penulis sendiri, sedangkan pembuatan program perhitungan perancangan dilakukan oleh PIC yang telah ditunjuk. Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.13 Tabel 5W+1H Problem 8

What Why How Where When Who

Disusun soft data Untuk mempercepat Dengan melakukan - di seksi Jan '09 Mamat

katalog & program pencarian komponen Flow PDCA 8 Desain s/d & PIC perhitungan desain dan perhitungan dsg Mar '09 Desain

Gambar 4.8 Flow PDCA 8

Contoh bentuk soft data katalog komponen dapat dilihat pada lampiran 4.8, sedangkan program perhitungan proses perancangan dapat dilihat pada lampiran 4.9.

9. Teknikal data tidak lengkap

Jenis teknikal data yang diperlukan saat proses perancangan antara lain : Process Sheet, Part Drawing, Die Face Data, Hinpyo serta dokumen pendukung yang merupakan feed back dari proyek sebelumnya. Penyediaan teknikal data ini dilakukan oleh bagian Technical Project.

Masalah yang timbul adalah ketika teknikal data tersebut di terima oleh seksi die design, ada beberapa dokumen yang tidak lengkap, akibatnya ada penundaan

YA

TIDAK Buku katalog komponen

dan perhitungan proses pendesainan masih manual

Mendata katalog dan proses perhitungan

desain

Analisa katalog & proses perhitungan yg digunakan

saat pendesainan

Penyusunan soft data katalog komponen & pembuatan program perhitungan design

Evaluasi penggunaan soft data katalog dan program perhitungan

Sosialisasi penggunaan soft data katalog dan program perhitungan

FLOW PDCA 8

Penerapan penggunaan soft data katalog dan program perhitungan design

waktu yang dilakukan saat perancangan untuk menunggu kelengkapan teknikal data tersebut.

Penanggulangan yang dilakukan untuk permasalahan ini adalah dibuatkan metode aliran distribusi teknikal data melalui time chart system, dan harus disepakati oleh semua seksi yang terkait. Sistem ini tidak mengharuskan teknikal data harus lengkap sebelum proses perancangan, tetapi penyediaan teknikal data dan proses perancangan bisa dilakukan secara paralel, sehingga konsumsi waktu proses menjadi lebih efisien.

Penanggulangan masalah ini dilakukan di seksi die design bekerja sama dengan seksi technical project pada bulan Januari 2009 s/d Februari 2009. Pembuatan konsep time chart system ini dilakukan oleh penulis sendiri bekerja sama dengan PIC dari seksi lain yaitu seksi technical project, untuk menentukan sistem pembagian waktu distribusi teknikal data.

Detail aktifitas yang dilakukan dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.14 Tabel 5W+1H Problem 9

What Why How Where When Who

Dibuatkan metode Untuk menjamin Dengan melakukan - di seksi Jan '09 Mamat

aliran teknikal data kelengkapan teknikal Flow PDCA 9 Desain s/d & PIC

Gambar 4.9 Flow PDCA 9

Contoh format time chart system dapat dilihat pada lampiran 4.10.

10. Tidak ada pengecekan teknikal data

Kesalahan isi dokumen teknikal data untuk perancangan sering terjadi. Jika kesalahan itu ditemukan diawal proses, maka hal itu tidak akan akan berpengaruh terlalu besar terhadap lead time perancangan. Tetapi jika ditemukan dipertengahan atau bahkan diakhir proses perancangan sehingga memerlukan perubahan konstruksi desain, maka hal itu akan sangat berpengaruh besar terhadap lead time perancangan. Untuk itu penanggulangan yang dilakukan untuk mengantisipasi hal tersebut adalah dilakukan aktifitas Kentokai ( pengecekan bersama ) dan dibuatkan check sheet untuk teknikal data yang diterima oleh die design.

Teknikal data untuk pendesainan tidak lengkap Analisa distribusi teknikal data Membuat sistem distribusi teknikal data berupa time chart system

Penerapan format time chart system

Evaluasi hasil penerapan time

chart system

Sosialisasi penerapan metode distribusi teknikal data

FLOW PDCA 9

YA

Pembuatan check sheet teknikal data ini dilakukan di seksi die design pada bulan Januari 2009 s/d Maret 2009 oleh tim desain. Detail aktifitas dapat dilihat pada tabel analisa 5W+1H dan flow PDCA yang dilakukan dibawah ini :

Tabel 4.15 Tabel 5W+1H Problem 10

What Why How Where When Who

Dibuatkan aktifitas Untuk menghindari Dengan melakukan - di seksi Jan '09 All

Kentokai dan check kesalahan teknikal Flow PDCA 10 Desain s/d Member

sheet teknikal data data Mar '09 Desain

Gambar 4.10 Flow PDCA 10

Untuk penyusunan check sheet teknikal data ini penulis terlibat dalam tim yang merumuskan format check sheet tersebut, dan contoh format check sheet teknikal data dapat dilihat pada lampiran 4.10.

Tidak ada pengecekan terhadap

teknikal data

Analisa metode pengecekan yang efektif

Merancang & menyusun check sheet untuk teknikal data

Penerapan check sheet untuk teknikal data

Evaluasi hasil penerapan check sheet

teknikal data

Sosialisasi check sheet untuk teknikal data

FLOW PDCA 10

YA

4.3.2 Evaluasi Hasil

Pada tahapan evaluasi hasil dapat terlihat pada pencapaian lead time perancangan untuk proyek 800L/801L – EFC tahun 2009. Disini terlihat pencapaian aktual lead time telah lebih cepat dibandingkan dengan rencana yang targetkan untuk semua nomor kanban proses. Hal ini tentunya berkat adanya perbaikan dibeberapa faktor yang telah dilakukan. Data pencapaian lead time ini diperoleh dari laporan pencatatan jam kerja desain untuk proyek EFC di seksi die design, PT. TMMIN.

Tabel 4.16 Data Lead Time Die Design 800L/801L-Project

MH M H / DESIGN STATUS DELAY P A DELAY C POINT P A RUTIN TOTAL BY

1 IA 04 58311-801L 1,60 Draw 1/3 C L O S E 2 208 195 13 121,9 26 24 21,5 216,5 INV Firman 2 IA 05 58311-801L 1,60 Trim 2/3 C L O S E 2 208 192 16 120,0 26 24 23 215 PRO-E Tri W. 3 IA 06 58311-801L 1,60 Trim Flange 3/3 C L O S E 12 208 109,5 98,5 68,4 26 14 18,5 128 TOGO Gunadi 4 IA 07 58111-800/801L 2,00 Draw 1/3 C L O S E 3 260 240,5 19,5 120,3 33 30 24 264,5 PRO-E Ari 5 IA 08 58111-800/801L 2,00 Trim 2/3 C L O S E 14 260 153 107 76,5 33 19 22,5 175,5 TOGO Roni 6 IA 09 58111-800/801L 2,00 Trim Flange 3/3 C L O S E 12 260 169,5 90,5 84,8 33 21 20,5 190 TOGO Jamil 7 IA 10 58211-800/801L 1,60 Draw 1/3 C L O S E 4 208 175,5 32,5 109,7 26 22 25 200,5 INV Rois 8 IA 11 58211-800/801L 1,60 Trim 2/3 C L O S E 5 208 167 41 104,4 26 21 26 193 PRO-E Joko 9 IA 12 58211-800/801L 1,60 Trim Flange 3/3 C L O S E 2 208 190 18 118,8 26 24 21,5 211,5 CATIA Dany 10 IA 13 58311-800L 1,60 Draw 1/3 C L O S E 12 208 115 93 71,9 26 14 20 135 CATIA Mamat 11 IA 14 58311-800L 1,60 Trim pierce 2/3 C L O S E 2 208 193 15 120,6 26 24 19,5 212,5 INV Nanang 12 IA 15 58311-800L 1,60 Cam Flange 3/3 C L O S E 9 208 139 69 86,9 26 17 21 160 TOGO Roni

DESIGNER MAN HOUR LEAD TIME ANNUAL JOBS

PROGRES CONTROL PROCESS

NO KBN NO. PART NO. C.PNT

Keterangan tabel :

1. Kanban number : Identitas nomor proyek proses manufaktur dies. 2. Part number : Nomor part yang diproses desain

3. C-Point : Satuan konstanta untuk proses manufaktur dies. 4. Process : Jenis proses yang dilakukan di dies yang dirancang.

5. Progress control : Status close jika proses perancangan telah selesai dilakukan dan delay menunjukan keterlambatan dalam satuan hari.

6. Man Hour : Jumlah waktu kerja yang dilakukan dalam satuan jam. P = Planning dan A = Actual.

7. Man Hour Delay : Menunjukkan penyimpangan waktu kerja dalam satuan jam. 8. MH / C-Point : Menunjukkan pembagian antara Man Hour aktual dengan

C-Point.

9. Lead Time : Jumlah waktu kerja yang dilakukan dalam satuan hari. P = Planning dan A = Actual.

10. Annual Job : Klasifikasi pemilahan konsumsi waktu proses terhadap jenis aktifitas yang tidak terkait langsung dengan proses desain, dan memiliki satuan jam.

Untuk contoh penentuan C-Point proses manufaktur dies dan penentuan lead time standar perancangan dies dapat dilihat di bab 2 halaman 22.

Berikut adalah grafik yang menunjukkan kondisi pencapaian lead time antara rencana dengan aktual yang terjadi, sumbu X menunjukkan nomor kanban dan sumbu Y menunjukkan satuan pencapaian lead time, yaitu hari.

GRAFIK LEAD TIME 800L/801L - PROJECT

0 5 10 15 20 25 30 35 IA 04 IA 05 IA 06 IA 07 IA 08 IA 09 IA 10 IA 11 IA 12 IA 13 IA 14 IA 15 KANBAN DAY PLANING ACTUAL

Dari grafik lead time perancangan project 801L/800L - EFC tersebut dapat diketahui bahwa tidak terjadi lagi keterlambatan proses perancangan, sehingga pengiriman produk desain untuk next process dapat dilakukan tepat waktu sesuai dengan schedule yang telah ditetapkan.

Dan pada akhirnya diharapkan secara total proses mamufaktur pembuatan dies di PT. TMMIN dapat berjalan dengan baik karena pencapaian lead time di awal proses yaitu proses perancangan telah berjalan sesuai dengan schedule dan kemudian diharapkan proses pengiriman produk dies kepada customer bisa tepat waktu (Delivery on Time).

4.3.3 Standarisasi

Dari semua penangulangan yang telah dilakukan, ada beberapa hal yang bisa dibuat standarisasi yaitu :

1. Standarisasi proses pengecekan desain. 2. Standarisasi alur proses perancangan.

3. Standarisasi konstruksi dan komponen desain 4. Standarisasi design scheduling

5. Standarisasi time chart system untuk teknikal data desain 6. Standarisasi proses pengecekan teknikal data desain.

Tahapan selanjutnya adalah dilakukan kontrol berkala terhadap standarisasi yang telah dibuat, sebagai bagian dari evaluasi terhadap standar sehingga konsep perbaikan yang terus menerus untuk kemajuan organisasi ( seksi die design ) dapat terus ditumbuh kembangkan dan akan menjadi budaya kerja sehari hari.