BAB V

ANALISA HASIL

Berdasarkan hasil analisa dan perhitungan yang telah dilakukan di bab sebelumnya menggunakan metode OEE maka dapat disimpulkan bahwa hasil pencapain OEE setiap bulannya adalah tidak dapat mencapai target ideal yang telah ditentukan, dari hasil pengambilan data ternyata masih banyak ditemukan Loss time pada proses pembuatan dies di machining center yang disebabkan oleh berbagai macam penyebab,seperti breakdown mesin akibat trouble yang menyebabkan alarm pada mesin, kemudian loss time yang terjadi akibat menunggu data yang dikirim dari Jepang yang terlalu lama sehingga mesin menganggur dan tidak beroperasi, dan sebagainya. Hal ini tentunya sangat berpengaruh terhadap pengeluaran dies yang diproduksi setiap harinya.

Dari data monitoring dan analisa langsung di lapangan masih banyak sekali di temukan problem didalam proses, dan juga masalah Quality sehingga diperlukan pengerjaan ulang yang semestinya hal ini tidak perlu dilakukan karena sangat memakan waktu, seperti diketahui rata-rata satu kali proses mesin diperlukan 15,65

Permasalahanya kondisi tersebut kadang tidak diperhatikan oleh penanggung jawab dilapangan mereka hanya bekerja tanpa memikirkan mengapa target produksi tidak pernah tercapai dan kondisi tersebut sudah sangat lama terjadi. Kurangnya Skill operator dilapangan, dan minimnya komunikasi antara karyawan dengan karyawan, hal tersebut sangat penting didalam suatu line produksi karena sangat berpengaruh terhadap kinerja dilapangan.

5.1 Pencapaian OEE

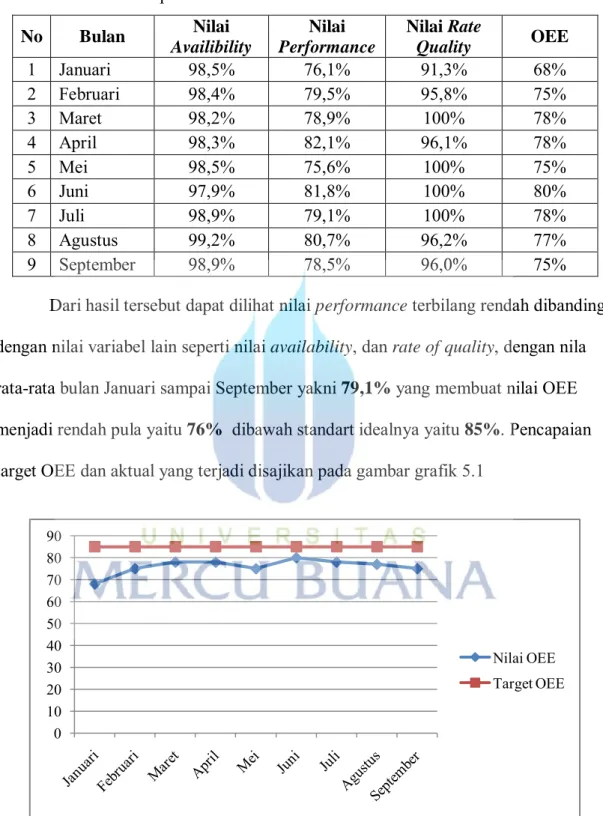

Nilai OEE dari mesin milling di machining center selama 9 bulan yakni sejak Januari 2016 hingga September 2016 disajikan pada Tabel 5.1 Secara rata-rata pencapaian OEE hanya sebesar 76 %, yang terbilang masih rendah dari ideal, bahkan pada bulan Januari nilai OEE mencapai nilai terendah yakni hanya sebesar 68 %.

Pencapaian ini masih sangat kecil jika dibandingkan dengan nilai OEE dari peralatan dalam kondisi ideal yang merupakan standar dari perusahaan kelas dunia yaitu sebesar 85 %. (Dutta et al.,2016).

Tabel 5.1 : Nilai Pencapaian OEE No Bulan Nilai

Availibility

Nilai Performance

Nilai Rate

Quality OEE

1 Januari 98,5% 76,1% 91,3% 68%

2 Februari 98,4% 79,5% 95,8% 75%

3 Maret 98,2% 78,9% 100% 78%

4 April 98,3% 82,1% 96,1% 78%

5 Mei 98,5% 75,6% 100% 75%

6 Juni 97,9% 81,8% 100% 80%

7 Juli 98,9% 79,1% 100% 78%

8 Agustus 99,2% 80,7% 96,2% 77%

9 September 98,9% 78,5% 96,0% 75%

Dari hasil tersebut dapat dilihat nilai performance terbilang rendah dibanding dengan nilai variabel lain seperti nilai availability, dan rate of quality, dengan nila rata-rata bulan Januari sampai September yakni 79,1% yang membuat nilai OEE menjadi rendah pula yaitu 76% dibawah standart idealnya yaitu 85%. Pencapaian target OEE dan aktual yang terjadi disajikan pada gambar grafik 5.1

Gambar 5.1 Grafik Pencapaian Nilai OEE

0 10 20 30 40 50 60 70 80 90

Nilai OEE Target OEE

5.2 Analisa Six Big Losses

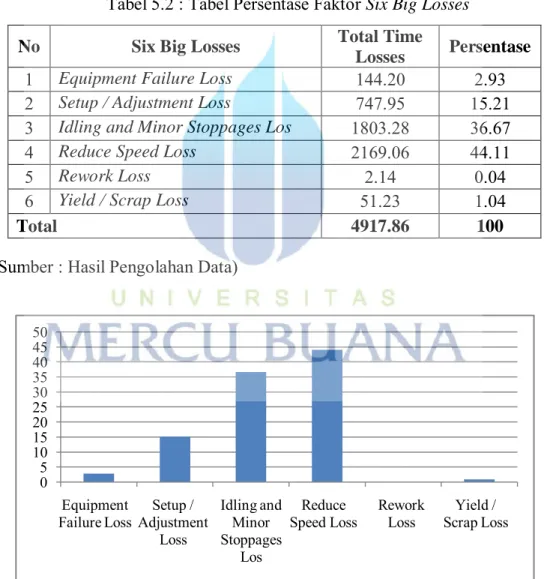

Setelah diperoleh nilai OEE, selanjutnya dilakukan proses identifikasi six big lossess terhadap nilai performance yang rendah selama bulan Januari sampai september 2016. Dari data-data yang diperoleh, six big losses yang terjadi ditunjukkan pada Tabel 5.2 sebagai berikut :

Tabel 5.2 : Tabel Persentase Faktor Six Big Losses

No Six Big Losses Total Time

Losses Persentase

1 Equipment Failure Loss 144.20 2.93

2 Setup / Adjustment Loss 747.95 15.21

3 Idling and Minor Stoppages Los 1803.28 36.67

4 Reduce Speed Loss 2169.06 44.11

5 Rework Loss 2.14 0.04

6 Yield / Scrap Loss 51.23 1.04

Total 4917.86 100

(Sumber : Hasil Pengolahan Data)

Gambar 5.2 Diagram Persentase Six Big Losses

05 1015 2025 3035 4045 50

Equipment

Failure Loss Setup / Adjustment

Loss

Idling and Minor Stoppages

Los

Reduce

Speed Loss Rework

Loss Yield / Scrap Loss

Dari diagram parreto diatas faktor persentase Six Big Losses, dapat dilihat faktor terbesar penyebab rendahnya nilai performance disebabkan oleh reduce speed loss yaitu sebanya 44,1%, kemudian idling and minor stoppages loss dengan 36,7 %.

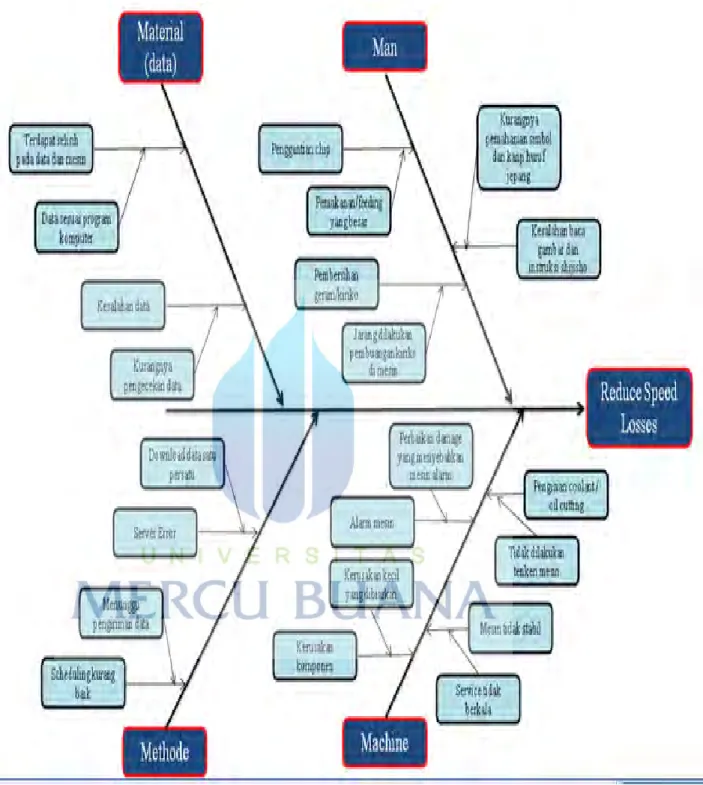

5.3 Analisa Diagram Sebab Akibat (Fishbone Diagram)

Analisis terhadap penyebab faktor-faktor six big losses yang mengakibatkan rendahnya efektivitas mesin dalam perhitungan OEE dilakukan dengan menggunakan diagram sebab akibat (fishbone diagram). Berdasarkan diagram tabel 5.2, faktor dominan yang berpengaruh terhadap besarnya produktivitas dan efektivitas mesin adalah reduce speed loss. Gambar 5.3 Menunjukkan diagram sebab akibat (fishbone) untuk faktor reduce speed loss pada mesin CNC Milling. Kerugian pada reduce speed loss disebabkan perbedaan speed ideal berdasarkan lembar kerja shijisho dengan aktual kecepatan mesin saat beroperasi di feeding 100%. Disaat mesin berjalan normal di feeding 100% terkadang aktual saat proses machining tool bergerak sangat cepat membuat bergetar dan chip cepat tumpul sehingga pengurangan speed harus dilakukan penurunan ke 60% ~ 80% untuk menjaga tool tetap aman. Sehingga sebagai contoh program pertama yang semestinya selesai dalam satu jam, akibat pengurangan speed tersebut program pertama selesai dalam 3~5jam yang membuat cycle time jauh lebih panjang dibanding yang semestinya.

Gambar 5.3 Diagram Sebab Akibat Reduce Speed Losses

5.4 Analisa Kapasitas Dan Jumlah Mesin Ideal

Dari hasil perhitungan kapasitas produksi mesin CNC milling pada bab sebelumnya didapatkan bahwa kapasitas produksi ideal selama 1 bulan adalah 28 pcs. Sedangkan setiap bulannya line machining center harus memproduksi rata- rata 33 pcs. Oleh sebab itu, wajar apabila mesin tidak dapat menampung machining dies karena demand dies yang harus diproduksi melebihi kapasitas.

Setelah mendapatkan hasil kapasitas ideal kemudian menghitung jumlah mesin ideal untuk menampung proses produksi dies di machining center. Dari hasil perhitungan di bab sebelumnya didapatlah angka 1,178 ~ 1,2. Dimana angka ini berarti jika > dari satu maka dibulatkan ke 2, sehingga idealnya dengan jumlah proses produsi yang rata-rata 33 pcs per bulan, jumlah mesin di machining center idealnya harus berjumlah 2 mesin.

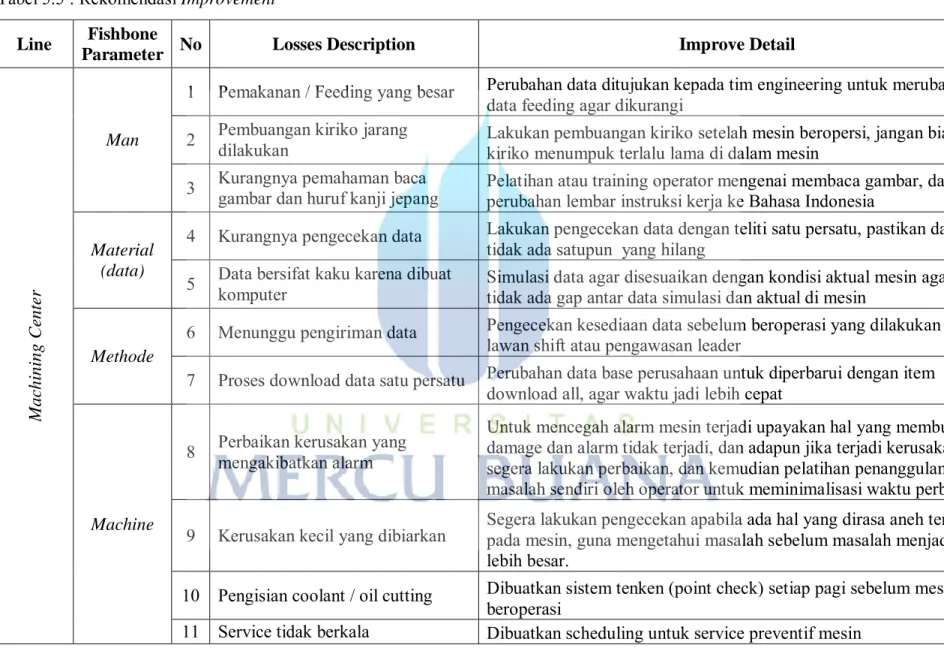

5.5 Rekomendasi Improvement

Dari perhitungan kapasitas mesin dan jumlah mesin ideal yang telah dijabarkan tadi yakni penambahan mesin 1 buah menjadi 2 buah sebenarnya sudah mampu menunjang 0,2 kapasitas produksi yang berlebih. Namun apabila perusahaan belum mampu untuk menambah 1 buah mesin karena masalah keuangan atau hal lain, maka hasil analisa six big losses terbanyak persentasenya yang sangat mempengaruhi nilai performance yaitu reduce speed losses harus segera dihilangkan atau dikurangi secara bertahap.

Rekomendasi perbaikan untuk permasalahan Reduce speed losess dari

Tabel 5.5 : Rekomendasi Improvement Line Fishbone

Parameter No Losses Description Improve Detail

Machining Center

Man

1 Pemakanan / Feeding yang besar Perubahan data ditujukan kepada tim engineering untuk merubah data feeding agar dikurangi

2 Pembuangan kiriko jarang dilakukan Lakukan pembuangan kiriko setelah mesin beropersi, jangan biarkan kiriko menumpuk terlalu lama di dalam mesin

3 Kurangnya pemahaman baca gambar dan huruf kanji jepang Pelatihan atau training operator mengenai membaca gambar, dan perubahan lembar instruksi kerja ke Bahasa Indonesia

Material (data)

4 Kurangnya pengecekan data Lakukan pengecekan data dengan teliti satu persatu, pastikan data tidak ada satupun yang hilang

5 Data bersifat kaku karena dibuat komputer Simulasi data agar disesuaikan dengan kondisi aktual mesin agar tidak ada gap antar data simulasi dan aktual di mesin

Methode

6 Menunggu pengiriman data Pengecekan kesediaan data sebelum beroperasi yang dilakukan oleh lawan shift atau pengawasan leader

7 Proses download data satu persatu Perubahan data base perusahaan untuk diperbarui dengan item download all, agar waktu jadi lebih cepat

Machine

8 Perbaikan kerusakan yang mengakibatkan alarm

Untuk mencegah alarm mesin terjadi upayakan hal yang membuat damage dan alarm tidak terjadi, dan adapun jika terjadi kerusakan segera lakukan perbaikan, dan kemudian pelatihan penanggulangan masalah sendiri oleh operator untuk meminimalisasi waktu perbaikan 9 Kerusakan kecil yang dibiarkan Segera lakukan pengecekan apabila ada hal yang dirasa aneh terjadi

pada mesin, guna mengetahui masalah sebelum masalah menjadi lebih besar.

10 Pengisian coolant / oil cutting Dibuatkan sistem tenken (point check) setiap pagi sebelum mesin

5.6 Perkiraan Penurunan Biaya

Dari total biaya yang dikeluarkan PT. RKN Forge Indonesia untuk subcone ke PT. Toyo Presisi Indonesia pada periode Januari 2016 – September 2016 adalah sebesar Rp 587.650.000, dimana jumlah biaya tersebut merupakan hasil 100% dari total losses.

Jika improve berhasil maksimal untuk mengurangi Losses Reduce Speed yang merupakan losses dominan yaitu 44,11%. Maka dapat mengurangi biaya mencapai Rp 259.212.400. Namun jika perusahaan mampu membeli mesin satu buah maka total biaya tersebut dapat dihilangkan 100%.