4

BAB II

KAJIAN PUSTAKA

2.1 Penelitian Terdahulu

Perancangan ini, penulis memaparkan penelitian terdahulu sebagai satu acuan dalam melakukan perancangan. Dari perancangan terdahulu, penulis tidak memakai judul yang sama seperti judul sebelumnya. Namun penulis mengangkat beberapa penelitian sebelumnya sebagai referensi dalam memperbanyak bahan kajian pada perancangan penulis. Berikut merupakan penelitian terdahulu berupa jurnal-jurnal yang terkait dengan perancangan yang dilakukan penulis sebagai berikut:

1. Minto (2020) dalam skripsinya yang berjudul “Rancang Bangun Tungku Pengecoran Logam Alumunium”. menyimpulkan bahwa hasil pada pengecoran menunjukkan bahwa panas awal LPG mulai dari waktu 1 menit panas yang dihasilkan 95oC sampai panas akhir pada menit 80, panas yang dihasilkan 451oC.

2. Budi Istana (2017) dalam skripsi yang berjudul “Optimasi Tungku Peleburan Logam Alumunium Kapasitas 10 Kg Berbahan Bakar Oli Bekas Skala Laboratorium”. Menyimpulkan bahwa hasil pengujia perhitungan didapatkan jumlah waktu yang dibutuhkan untuk peleburan sebesar 0,5 kg, 1 kg, dan 1,5 kg alumunium padat ± 29-34 menit. Waktu yang dibutuhkan hingga suhu 660oC adalah ± 24 menit. Temperatur penuangan tes ini mencapai 887oC.

Kehilangan Q adalah 19.48197 kw dan panas yang dihasilkan adalah 128854,91 kj.

logam oli bekas tersebut dapat digunakan pada home industry dalam mendaur ulang logam alumunium bekas.

2.2 Proses Peleburan

Ela (2011: 11) mendefinisikan bahwa proses peleburan adalah proses pencairan bahan (besi cor) dengan jalan pemanasan di dalam sebuah dapur peleburan setelah mencair kemudian dituang kedalam cetakan. Untuk membuat cor yang baik harus dilakukan proses-proses seperti: pencairan logam, membuat cetakan, menuang membongkar dan membersihkan cor.

Surdia dan Chijiwa (1996: 3-6) juga menyatakan bahwa proses peleburan suatu logam dengan menggunakan temperatur sesuai dengan titik lebur yang digunakan kemudian dituangkan ke dalam cetakan yang terbentuk dari pola.

Adapun kelebihan dalam proses ini, yaitu: 1) Mampu membuat benda yang berbentuk kompleks, dari sisi bagian dalam maupun bagian luar, 2) Dapat membuat benda dengan ukuran yang besar, 3) Dapat menggunakan bermacam- macam logam, 4) dan sangat membatu untuk produksi secara masal. Sedangkan kelemahan pada proses ini secara umumnya yaitu, 1) Memiliki keterbatasan dari sifat mekanik, 2) Kemungkinan terjadinya porositas, 3) Ukuran produk yang dibuat biasa kurang akurat dengan design yang ditentukan, 4) dan permukaan produk yang masih kasar.

Eko (2017: 199) pun menyatakan bahwa proses peleburan memiliki fungsi sebagai berikut: 1) Mengubah fase padat bahan baku menjadi cair, 2) Melakukan peleburan dan memadu bahan-bahan awal menjadi bahan yang sesuai dengan komposisi yang diinginkan, 3) Mengubah komposisi suatu bahan baku, 4) dan Menggunakan perlakuan khusus untuk mengubah sifat bahan.

2.3 Macam-macam Tungku Peleburan

Tungku Peleburan adalah peralatan yang digunakan untuk mencairkan dan meleburkan material alumunium pada proses peleburan (casting) atau untuk memanaskan material dalam proses perlakuan panas (heat treatment).

Hasan (2014: 1) mendefinisikan bahwa tungku adalah salah satu alat yang pasti digunakan dalam proses peleburan yang bertujuan untuk mengubah alumunium atau meleburkan alumunium hingga cair dan tentunya harus sesuai dengan jenis alumunium dan jumlah alumunium yang diperlukan.

Tungku yang paling banyak digunakan dalam pengecoran alumunium antara lain ada lima jenis yaitu : tungku jenis kupola, tungku pengapian langsung, tungku krusibel, tungku busur listrik, tungku kowi dan tungku induksi. Dalam memproduksi besi cor tungku yang paling banyak digunakan industri pengecoran adalah krusibel dan tungku induksi, jenis kupola sudah mulai jarang digunakan karena pertimbangan tertentu (Akuan,2009).

2.3.1 Tungku Krusibel

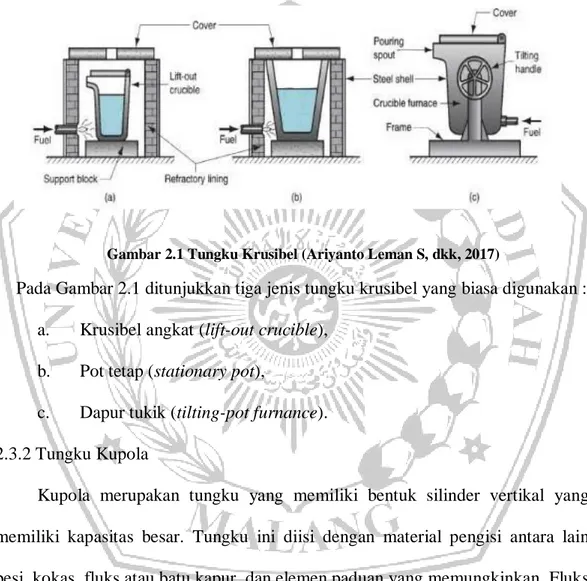

Tungku Krusibel adalah dapur yang paling tua digunakan dalam peleburan logam serta mempunyai kontruksi paling sederhana. Tungku ini sangat fleksibel dan serbaguna untuk peleburan yang skala sedang dan besar. Bahan bakar tungku

Gambar 2.1 Tungku Krusibel (Ariyanto Leman S, dkk, 2017)

Pada Gambar 2.1 ditunjukkan tiga jenis tungku krusibel yang biasa digunakan : a. Krusibel angkat (lift-out crucible),

b. Pot tetap (stationary pot),

c. Dapur tukik (tilting-pot furnance).

2.3.2 Tungku Kupola

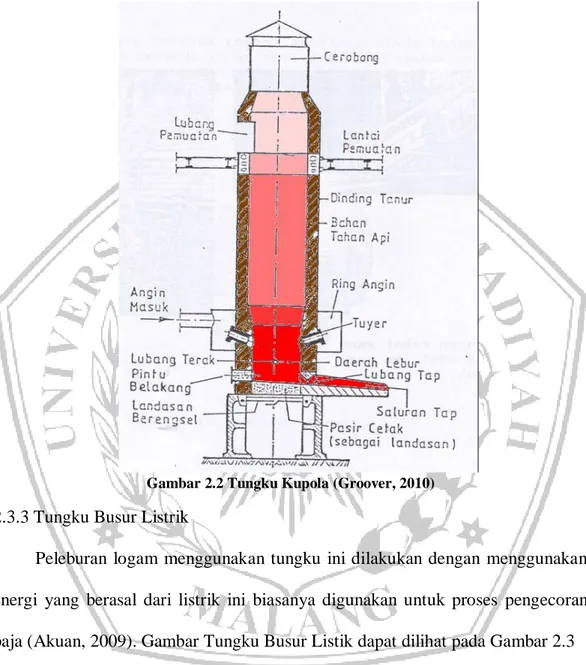

Kupola merupakan tungku yang memiliki bentuk silinder vertikal yang memiliki kapasitas besar. Tungku ini diisi dengan material pengisi antara lain besi, kokas, fluks atau batu kapur, dan elemen paduan yang memungkinkan. Fluks adalah senyawa dasar seperti batu kapur yang bereaksi dengan abu kokas dan kotoran lainnya sehingga membentuk terak. Terak berfungsi untuk menutupi lelehan, melindunginya dari reaksi dengan lingkungan kubah dan mengurangi terjadinya heat loss. Tungku ini memiliki sumber energi panas dari kokas dan gas untuk meningkatkan temperatur pembakaran. Hasil peleburan dan tungku ini akan

ditapping secara periodik untuk mengeluarkan besi cor yang telah mencair (Groover,2010:246). Gambar Tungku Kupola dapat dilihat pada Gambar 2.2

Gambar 2.2 Tungku Kupola (Groover, 2010)

2.3.3 Tungku Busur Listrik

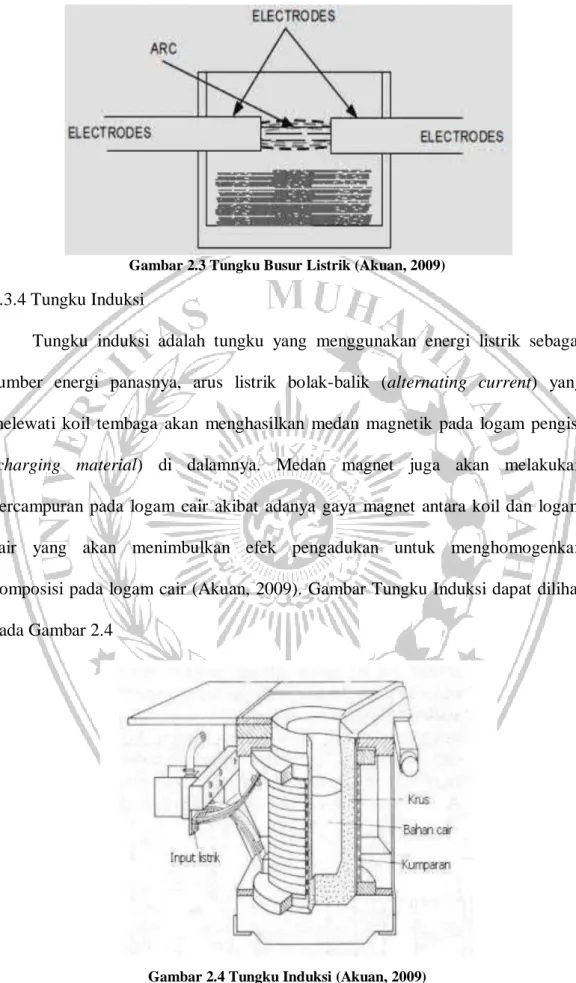

Peleburan logam menggunakan tungku ini dilakukan dengan menggunakan energi yang berasal dari listrik ini biasanya digunakan untuk proses pengecoran baja (Akuan, 2009). Gambar Tungku Busur Listik dapat dilihat pada Gambar 2.3

Gambar 2.3 Tungku Busur Listrik (Akuan, 2009)

2.3.4 Tungku Induksi

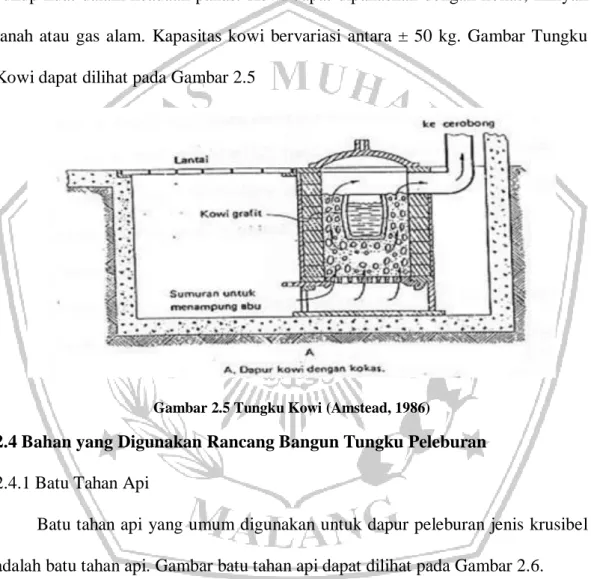

Tungku induksi adalah tungku yang menggunakan energi listrik sebagai sumber energi panasnya, arus listrik bolak-balik (alternating current) yang melewati koil tembaga akan menghasilkan medan magnetik pada logam pengisi (charging material) di dalamnya. Medan magnet juga akan melakukan percampuran pada logam cair akibat adanya gaya magnet antara koil dan logam cair yang akan menimbulkan efek pengadukan untuk menghomogenkan komposisi pada logam cair (Akuan, 2009). Gambar Tungku Induksi dapat dilihat pada Gambar 2.4

Gambar 2.4 Tungku Induksi (Akuan, 2009)

2.3.5 Tungku Kowi

Amstead (1986) menyatakan bahwa dapur kowi adalah dapur tertua yang digunakan untuk meleburkan baja, kowi terbuat dari campuran granit dan tanah liat. Kowi mudah pecah dalam keadaan biasa tetapi mempunyai kekuatan yang cukup kuat dalam keadaan panas. Kowi dapat dipanaskan dengan kokas, minyak tanah atau gas alam. Kapasitas kowi bervariasi antara ± 50 kg. Gambar Tungku Kowi dapat dilihat pada Gambar 2.5

Gambar 2.5 Tungku Kowi (Amstead, 1986)

2.4 Bahan yang Digunakan Rancang Bangun Tungku Peleburan 2.4.1 Batu Tahan Api

Batu tahan api yang umum digunakan untuk dapur peleburan jenis krusibel adalah batu tahan api. Gambar batu tahan api dapat dilihat pada Gambar 2.6.

Gambar 2.6 Batu Tahan Api (Tokopedia, 2021)

Pada gambar 2.6 Batu Tahan Api memiliki sifat-sifat di bawah ini antara lain:

a) Tidak melebur pada suhu yang relatif tinggi.

b) Sanggup menahan lanjutan panas yang tiba-tiba ketika terjadi pembebanan suhu.

c) Tidak hancur di bawah pengaruh tekanan yang tinggi ketika digunakan pada suhu yang tinggi.

d) Mempunyai koefisien thermal yang rendah sehingga dapat memperkecil panas yang terbuang.

e) Memiliki tekanan listrik tinggi jika digunakan untuk dapur listrik.

Sifat-sifat Batu Tahan Api dapat dilihat pada Tabel 2.1

Tabel 2.1 Sifat-Sifat Batu Tahan Api

Jenis Batu Bata

SiO2

(%)

Al2O3

(%)

Kandungan lain(%)

PCE(oC)

Super Duty 49- 53

40-44 5-7

1.745- 1.760

High Duty 50- 35-40 5-9 1.690-

80 1.745 Menengah 60-

80

26-36 5-9

1.640- 1.680 Low Duty 60-

70

23-33 6-10

1.520- 1.595 Sumber : Amir (2013: 130)

2.4.2 Pasir Tahan Api

Suatu pasir yang tahan dalam temperature tinggi, pasir tahan api ini tahan terhadap suhu sampai 1350oC – 1790oC. Pasir ini biasanya digunakan sebagai campuran dalam pembuatan dapur lebur logam. Gambar Pasir Tahan Api dapat dilihat pada Gambar 2.7

Gambar 2.7 Pasir Tahan Api (Alibaba, 2021)

2.4.3 Semen Tahan Api

Semen yang digunakan sebagai bahan pengisi dan pengikat untuk batu tahan api. Semen tahan api ini banyak dipakai pada dapur tinggi atau dapur peleburan logam. Gambar Semen Tahan Api dapat dilihat pada Gambar 2.8

Gambar 2.8 Semen Tahan Api (Indobataapi, 2021)

2.4.4 Blower

Definisi yang diperoleh dari buku The Compressed Air Institute, menyatakan bahwa blower adalah sebuah mesin yang memampatkan udara atau gas oleh gaya sentrifugal ketekekanan akhir yang tidak melebihi 35 pig. Gambar Blower dapat dilihat pada Gambar 2.9

Gambar 2.9 Blower (Shopee, 2021)

2.4.5 Bahan Bakar Gas LPG 3 Kg

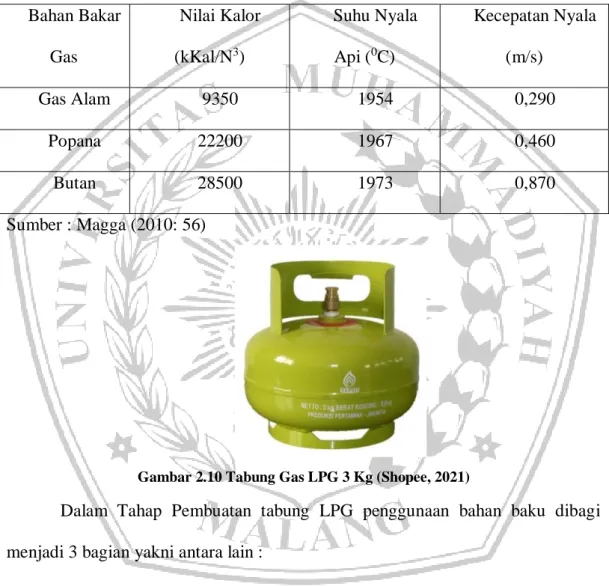

Ipung (2018: 2-3) menyatakan bahwa Gas LPG merupakan bahan bakar gas yang dicairkan merupakan produk minyak bumi yang diperoleh dari proses distilasi bertekanan tinggi. Bahan utama LPG terdiri dari Hidrokarbon ringan berupa propana (C3H8) dan Butana (C4H10) serta sejumlah kecil Etana (C2H6) dan Petana (C5H12). LPG digunakan sebagai bahan bakar untuk rumah tangga dan

industri. Bahan bakar cair seperti minyak tungku/ furnace oil, minyak diesel ringan, minyak tanah dan low sulphur heavy stock yang banyak digunakan dalam dunia industri. Sifat-sifat fisik dan nilai kalor bahan bakar gas dapat dilihat pada Tabel 2.2

Tabel 2.2 Sifat-Sifat Fisik dan Nilai Kalor Bahan Bakar Gas (Diambil dari Therax India Ltd)

Bahan Bakar Gas

Nilai Kalor (kKal/N3)

Suhu Nyala Api (0C)

Kecepatan Nyala (m/s)

Gas Alam 9350 1954 0,290

Popana 22200 1967 0,460

Butan 28500 1973 0,870

Sumber : Magga (2010: 56)

Gambar 2.10 Tabung Gas LPG 3 Kg (Shopee, 2021)

Dalam Tahap Pembuatan tabung LPG penggunaan bahan baku dibagi menjadi 3 bagian yakni antara lain :

a) Badan tabung

Bahan untuk bagian badan tabung sesuai dengan SNI 07-3018-2006, Baja lembaran pelat dan gulungan canai panas untuk tabung gas (Bj TG) atau JIS G 3116, kelas SG 26 (SG 255), SG 30 (SG 295)

b) Cincin leher (neck ring)

07-0722-1989, Baja canai panas untuk kontruksi umum, JIS G 3101 kelas SS400 atau sesuai dengan bahan untuk badan tabung yang bersangkutan.

Spesifikasi Tabung Gas LPG 3 Kg dapat dilihat pada Tabel 2.3

Tabel 2.3 Spesifikasi Tabung Gas LPG 3 Kg

Kontruksi Dimensi

Tinggi 280 mm

Diameter Luar 230 mm

Kapasitas Air 7.2 L

Berat 13,5 Kg

Tekanan Rendah

Ketebalan Dinding 2.5 mm-3.5mm

Uji Tekanan 3.2 Mpa

Tekanan Kerja 2.1 Mpa

Material Baja

Sumber: https://Indonesian.alibaba.com 2.4.6 Tabung Gas LPG 12 Kg Kosongan

Tabung gas LPG 12 kg kosongan ini digunakan sebagai bahan atau material tungku peleburan aluminium dengan spesifikasi berikut. Spesifikasi Tabung Gas LPG 12 Kg dapat dilihat pada Tabel 2.4

Tabel 2.4 Spesifikasi Tabung Gas LPG 12 Kg

Kontruksi Dimensi Kontruksi Dimensi

Tinggi 600 mm Ketebalan Dinding 2.5mm -3.5mm

Diameter Luar 300 mm Uji Tekanan 34 bar

Kapasitas Air 26.5 L Tekanan Kerja 18 bar

Berat 13,5 Kg Material Baja

Tekanan Rendah

Gambar 2.11 Tabung Gas LPG 12 Kg (Tokopedia, 2021)

2.4.7 Alumunium

Alumunium ditemukan pada tahun 1825 oleh Hans Christian Oersted. Baru diakui secara pasti oleh F. Wohler pada tahun 1827. Sumber unsur ini tidak terdapat bebas, biji utamanya adalah Bauksit. Penggunaan Alumunium antara lain untuk pembuatan kabel, kerangka kapal terbang, mobil dan berbagai produk peratalan rumah tangga. Senyawanya dapat digunakan sebagai obat, penjernih air, fotografi serta sebagai ramuan cat, bahan pewarna dan ampelas. Terdapat beberapa sifat yang dimiliki Alumunium sehingga banyak digunakna untuk material alumunium, diantaranya: 1) Penghantar listrik dan panas yang baik, 2)

logam ringan memiliki ketahanan korosi yang cukup baik. Berat jenis alumunium/1643 kg/m3 berat tersebut relatif lebih ringan dibandingkan dengan logam-logam yang lain. Alumunium memiliki kekuatan antara 83-310 Mpa yang digunakan pada pekerjaan dalam kondisi panas atau dingin. Ipung (2018: 2) juga menyatakan bahwa alumunium memiliki kekuatan yang rendah dan tidak dapat langsung diaplikasikan karena ketahanan dan patahnya kurang tinggi. Oleh karena itu perlu adanya penambahan elemen lain ke dalam alumunium.

Irawan (2013: 1) pun menyatakan alumunium merupakan logam berat jenis/17 gram/ cm3memiliki konduktifitas listrik sebesar 60%, serta mampu sebagai penghantar panas yang baik. Alumunium juga termasuk juga termasuk logam yang reaktif karena dapat teroksidasi terhadap oksigen. Sifat dari alumunium sendiri yaitu mudah dibentuk dan ulet.

Gambar 2.12 Alumunium (Rctiplus, 2021)

Magga (2010: 55) juga menyatakan bahwa alumunium dipilih sebagai contoh logam yang akan dilebur karena alumunium memiliki volume jenis besar

dengan massa jenis kecil dan titik lebur 6600 C, tetapi dalam proses pencairan (titik lebur) suhu dinaikkan hingga 7500 C, dengan tujuan saat proses penuangan diharapkan alumunium tidak membeku sebelum mengisi rongga-rongga cetakan.

Wiryosumarto dan Okumura (2014) pun menyatakan bahwa alumunnium serta paduannya termasuk logam ringan yang memiliki kekuatan tinggi, memiliki daya tahan terhadap karat serta konduktor listrik yang cukup baik. Berikut sifat umum dari beberapa jenis paduan alumunium:

1) Jenis Al- muni teknik (seri 1000)

Jenis ini memiliki kemurnian hampir 100%, baik dalam ketahan korosi.

kondksi listrik serta panas. Jenis ini bersifat baik dalam kemampuan las dan potong, akan tetapi kekuatan alumunium jenis ini terbilang rendah.

2) Jenis paduan Al-Cu (seri 2000)

Paduan jenis ini termasuk jenis bahan yang mampu diperlaku-panaskan.

Melalui penyepuhan terhadap sifat mekanik jenis ini hampir sama dari sigat baja lunak. Bila dibandingkan terhadap jenis lainnya untuk daya tahan korosi jenis ini terbilang rendah.

3) Jenis paduan Al-Mn (seri 3000)

Merupakan jenis yang tidak mampu diperlaku-panaskan. Maka dari itu, untuk menaikkan tingkat kekuatan pada saat proses pembuatannya dilakukan dengan pengerjaan dingin. Namun, untuk kekuatan dari jenis ini lebih baik dibandingkan dengan alumunium murni.

4) Paduan jenis Al-Si (seri 4000)

Jenis ini merupakan dapat diperlaku-panaskan. Dikarenakan sifatnya bila dalam keadaan cair mempunyai sifat alir yang baik serta saat pembekuan

sifatnya tahan terhadap korosi cukup baik, jenis ini sering dipakai tidak hanya untuk kontruksi umum, dapat juga untuk tangki-tangki penyimpanan oksigen cair serta gas alam cair.

6) Paduan jenis Al-Mg-Si(seri 6000)

Merupakan paduan mampu diperlaku-panaskan, serta memiliki mampu potong, mampu las dan baik dalam daya tahan korosi. Namun, jenis ini sering mengalami pelunakkan di daerah las akibat dari panas pada saat pengelasan.

7) Paduan jenis Al-Zn (seri 7000)

Merupakan paduan mampu diperlaku-panaskan, memiliki kekuatan tarik >50 kg/mm2dan sering dikenal dengan ultra duralium. Akan tetapi, ketahanan terhadap korosi sangat kurang. Biasanya ke dalam paduan pokok Al-Zn ditambahkan Mg, Cu dan Cr. Sifat-sifat fisik alumunium dapat dilihat pada Tabel 2.5 berikut ini.

Tabel 2.5 Sifat-Sifat Fisik Alumunium

Sifat-Sifat

Kemurnian Al (%) 99,996 >99,0

Massa Jenis (Kg/m3) 2, 6989 2,71

Titik Cair (0C) 660, 2 653 – 657

Panas Jenis (cal/g.0C) (1000C) 0,2226 0,2297

Hantaran listrik (%) 64,94 59 (dianil)

Tahanan listrik koefisien temperatur (/0C)

0,00429 0,0115

Koefisien Pemuaian (/0C) 23,86 x 10-6 23,5 x 10-6 Jenis Kristal, Konstantan kisi Fcc, a = 4,013

kX

Fcc, a = 4,04 kX 2.4.8 Kowi

Kowi merupakan tempat atau wadah untuk material yang akan dilebur.

Material yang digunakan pada rancang bangun menggunakan baja. Gambar Kowi dapat dilihat pada Gambar 2.13

Gambar 2.13 Kowi

2.4.9 Rangka Besi

Besi hollow adalah besi berbentuk batangan yang berongga. Berupa pipa berbentuk kotak yang banyak digunakan bahan dalam kontruksi mesin, rumah,dan sebagainya. Gambar Rangka Besi dapat dilihat pada Gambar 2.11

Gambar 2.14 Besi Hollow (Wira, 2020)

2.6 Persamaan yang Digunakan dalam Rancang Bangun Tungku Peleburan Alumunium sebagai berikut :

1. Kalor Untuk Meleburkan Alumunium (Q1)

Kalor yang dibutuhkan dapat dihitung dengan Persamaan 2.1 Q1 = Qa + Qb + Qc

= (mal . Cp1 . ∆T1) + (mal . h) + (mal . Cp2 . ∆T2) (2.1) Dengan :

Q1 = Kalor untuk melebur alumunium (kJ)

Qa = Kalor yang menaikan suhu kamar menjadi suhu cair alumunium (0C) Qb = Kalor yang merubah fase alumunium padat menjadi cair (0C)

Qc = Kalor yang menaikan temperatur cair ke temperatur penuangan (0C) mal = Masa alumunium yang akan dilebur (kg)

Cp1 = Kalor jenis bahan alumunium padat 0,215 kkal/kg0C Cp2 = Kalor jenis bahan alumunium cair 0,26 kkal/kg0C h = Kalor lebur atau kalor latent alumunium 95 kkal/kg

∆T1 = Perubahan suhu dari suhu kamar menjadi suhu cair alumunium 0C

∆T2 = Perubahan suhu dari suhu cair alumunium menjadi suhu penuangan 0C

Sumber: Eko (2017: 199 – 200) 2. Kalor yang diserap batu tahan api (Q2)

Batu tahan api digunakan sebagai penahan panas (bahan isolator). Kalor yang diterima oleh bata tahan api selama proses peleburan dapat dihitung dengan persamaan 2.2

Q2 = mb . Cpb . ∆Tb (2.2) Dengan :

Q2 = Kalor yang diserap batu tahan api (kJ) Cpb = Panas jenis bata0,48 kkal/kg 0C

∆Tb = Perubahan suhu pada bata (0C) mb = masa bata yang menerima panas (kg) mb = ¼ . . (Dlb2 – Ddb2) . tb .

Diketahui :

Dlb = diameter luar bata (m) Ddb = diameter dalam bata (m)

tb = tinggi bata yang menerima panas (m)

= masa jenis bata (1600 (kg/m3) Sumber: Eko (2017: 199 – 200) 3. Kalor yang diserap cawan lebur (Q3)

Cawan lebur adalah bagian yang paling besar mengalami perubahan suhu.

Besar kalor yang diserap cawan lebur dapat dihitung dengan persamaan 2.3 Q3 = mc . Cpc . ∆Tc (2.3) Dengan :

Q3 = Kalor yang diserap cawan lebur (kj)

Diketahui :

Dlc = Diameter luar cawan lebur (m) Ddc = Diameter dalam cawan lebur (m)

tc = Tinggi cawan yang menerima panas (m)

= Masa jenis cawan 7,833 (kg/m3) Sumber: Eko (2017: 199 – 200)

4. Kalor yang diserap dinding plat luar (Q4)

Besar kalor yang diserap oleh dinding plat luar dapat dihitung dengan persamaan 2.4

Q4 = mpl . Cppl . ∆Tpl (2.4) Dengan :

Q4 = Kalor yang diserap dinding plat luar (kj) Cppl = panas jenis dinding plat luar 0,46 kkal/kg 0C

∆Tpl = Perubahan suhu pada dinding plat luar (0C) mpl = masa plat yang menerima panas (kg)

mpl = . Dpl . tpl . xpl . Diketahui :

Dpl = Diameter plat luar (m)

tpl = Tinggi plat yang menrima panas (m) xpl = Ketebalan dinding plat luar (m)

= Massa jenis plat luar 7.833 (kg/m3) Sumber: Eko (2017: 199 – 200)

5. Kalor yang diserap plat atas (Q5)

Kalor yang diserap plat atas dapat dihitung dengan persamaan 2.5

Q5 = mpa . Cppa . ∆Tpa (2.5) Dengan :

Q5 = Kalor yang diserap plat atas (kJ) Cppa = Panas jenis plat atas 0,46 (kkal/kg 0C)

∆Tpa = Perubahan suhu pada plat atas (0C) mpa = Massa plat yang menerima panas (kg) mpa = . Dpa . tpa . xpa .

Diketahui :

Dpa = Diameter plat atas (m)

tpa = Tinggi plat yang menerima panas (m) xpa = Tebal plat atas (m)

= Massa jenis plat 7.833 (kg/m3) Sumber: Eko (2017: 200 – 201) 6. Kalor total yang diserap (Qtotal)

Banyaknya kalor total ialah jumlah keseluruhan kalor yang diserap oleh bahan dapur peleburan dapat dihitung dengan persamaan 2.6

Qtotal = Q1 + Q2 + Q3 + Q4 + Q5 (2.6) Diketahui :

Q1 = Kalor untuk melebur alumunium (kJ) Q2 = Kalor yang diserap batu tahan api (kJ)

7. Laju aliran panas pada dinding dapur (q1)

Laju aliran panas kedinding harus diperkecil semaksimal mungkin, agar tidak banyak panas yang terbuang. Laju aliran panas yang dibutuhkan pada dinding dapat dihitung dengan persamaan 2.7

q1

=

𝟐 .𝝅.𝑳.(∆𝑻)𝐥𝐧 𝒓𝟐 𝒓𝟏 𝑲𝒔𝒆𝒎𝒆𝒏+

𝐥𝐧 𝒓𝟑 𝒓𝟐 𝑲𝒃𝒂𝒕𝒂+

𝐥𝐧𝒓𝟒 𝒓𝟑 𝑲𝒑𝒍𝒂𝒕

(2.7)

Diketahui:

q1 = Laju aliran panas dinding (Joule/sekon) k = Konduktivitas termal (W/m0C)

∆T= Perubahan suhu pada dinding (0C) t = tinggi (m)

r1 =Jari-jari semen (m) r2 =Jari-jari tebal semen (m) r3 =Jari-jari bata (m)

r4 =Jari-jari plat luar (m) Sumber: Eko (2017: 200 - 201)

8. Panas yang terbuang melalui cerobong (q2)

Panas yang keluar melalui plat atas akan keluar secara konduksi melalui plat dan keluar melalui konveksi ke udara bebas. Laju aliran panas yang dibutuhkan melalui plat ini dapat dihitung dengan persamaan 2.8

q2 = h. A. ∆T (2.8) Diketahui

q2 = Laju aliran panas pada plat atas (kJ/jam) A = Luas permukaan plat atas (m2) = ¼ . . d2

∆T = Perubahan suhu pada plat atas (0C) h = Koefisien perpindahan panas (W/m20C) Re = ( . v. d)/

Nu = 0,023 . Red0,8 . Pr0,4, sehingga h = Nu . k/d

Sumber: Eko (2017: 200 - 201)

9. Panas yang terbuang melalui cawan lebur (q3)

Panas yang keluar melalui lubang cawan lebur secara konveksi dapat dihitung dengan persamaan 2.9

q3 = h. A. ∆T (2.9)

q3 = Laju aliran panas pada plat atas (kJ/jam) A = Luas permukaan plat atas (m2) = ¼ . . d2

∆T= Perubahan suhu pada plat atas (0C) h = Koefisien perpindahan panas (W/m2 0C) Re = ( . v. d)/

Nu = 0,023 . Red0,8 . Pr0,4, sehingga h = Nu . k/d

Banyak laju aliran kalor yang terbuang dalam proses peleburan ini dapat dihitung dengan persamaan 2.9.1

qtotal= q1 + q2 + q3 (2.10)

Sumber: Eko (2017: 200 - 201) 10. Waktu peleburan

Untuk mengetahui waktu yang dibutuhkan untuk dapat meleburkan alumunium, maka harus mengetahui berapa besar laju aliran panas kecawan lebar. Laju aliran panas kecawan dapat dihitung dengan persamaan 2.10

𝐪𝐜 = 𝐊𝐜 . 𝐀𝐜

∆𝐗𝐜 ( 𝐓𝐜𝟐− 𝐓𝐜𝟏) (2.11) Diketahui:

qc = Laju aliran kalor kecawan lebur (kJ/jam) kc = Kondukutivitas cawan lebur 54 W/m0C)

∆Xc = Tebal cawan lebur (m)

Tc1 = Suhu bagian dalam cawan (0C) Tc2 = Suhu bagian luar cawan (0C) Ac = Luas permukaan cawan lebur (m2)

= ¼ . . d2

Waktu yang dibutuhkan untuk melebur alumunium padat menjadi cair pada dapur peleburan ini, dapat diketahui dari besarnya angka perbandingan antara kalor yang dibutuhkan untuk meleburkan alumunium dengan laju aliran kalor yang diterima oleh cawan lebur, yaitu

𝒕 = 𝑸𝟏

𝒒𝒄 (2.12)

Diketahui:

t = Waktu (jam)

Q1 = Kalor untuk melebur alumunium (kJ) qc = Kalor yang diterima cawan lebur (kJ/jam) Sumber: Eko (2017: 201 - 202)

11. Kapasitas produksi dapur peleburan

Fungsi cawan lebur adalah tempat untuk logam cair selama proses peleburan berlangsung. Cawan lebur harus memiliki titik cair yang jauh lebih tinggi dari titik cair logam yang akan dilebur, sehingga kapasitas produksi dapat dicari dengan menimbang alumunium sebelum peleburan dan sesudah peleburan.

Sumber: Eko (2017: 201 - 202) 12. Konsumsi bahan bakar

Bahan bakar yang digunakan dalam proses peleburan alumunium (LPG) yang mempunyai nilai pembakaran tinggi yaitu 50.400 kJ/kg. Maka jumlah bahan bakar yang dibutuhkan adalah perbandingan dari jumlah kalor yang dibutuhkan untuk melebur alumunium dan kalor yang terbuang dengan jumlah energi per massa bahan bakar dapat dihitung dengan persamaan 2.12

mbb = 𝐐𝐥𝐞𝐛𝐮𝐫+ 𝐐𝐲𝐚𝐧𝐠 𝐝𝐢𝐬𝐞𝐫𝐚𝐩

𝐧𝐢𝐥𝐚𝐢 𝐤𝐚𝐥𝐨𝐫 𝐛𝐛 (2.13)

Diketahui:

mbb = Massa bahan bakar (kg)

Qlebur = kalor yang diperlukan untuk melebur alumunium (kJ) Qyang diserap = Kalor yang diserap oleh bahan dapur (kJ)

Sumber: Eko (2017: 201 - 202)