ii Oleh : Oleh : Kelompok 1 Kelompok 1 KELAS A KELAS A Adi

Adi Mulyadi Mulyadi Putra Putra (150711031(1507110318)8) Aris

Aris Aprianto Aprianto Cahyono Cahyono (150711201(1507112015)5) Bambang

Bambang Tri Tri Nurcahyo Nurcahyo (150711118(1507111184)4) Fatrur

Fatrur Rahman Rahman (150711031(1507110311)1)

PROGRAM STUDI TEKNIIK KIMIA S1 PROGRAM STUDI TEKNIIK KIMIA S1 FAKULTAS TEKNIK UNIVERSITAS RIAU FAKULTAS TEKNIK UNIVERSITAS RIAU

PEKANBARU PEKANBARU

2018 2018

ii ii Laporan

Laporan

Dinamika Proses Tangki Dinamika Proses Tangki

Kelompok I: Kelompok I:

Kelas A Kelas A

Adi

Adi Mulyadi Mulyadi Putra Putra (1507110318)(1507110318) Aris

Aris Aprianto Aprianto Cahyono Cahyono (1507112015)(1507112015) Bambang

Bambang Tri Tri Nurcahyo Nurcahyo (1507111184)(1507111184) Fatrur

Fatrur Rahman Rahman (1507110311)(1507110311)

Pekanbaru,

Pekanbaru, Maret Maret 20182018 Dosen Pengampu Dosen Pengampu M. Iwan Fermi. ST, MT. M. Iwan Fermi. ST, MT. Catatan Tambahan: Catatan Tambahan:

iii iii terhadap waktu, terjadi selama sistem proses belum mencapai kondisi tunak. terhadap waktu, terjadi selama sistem proses belum mencapai kondisi tunak. Keadaan tunak terjadi ketika ada gangguan terhadap kondisi proses. Tujuan dari Keadaan tunak terjadi ketika ada gangguan terhadap kondisi proses. Tujuan dari praktikum

praktikum ini ini adalah adalah menghitung menghitung laju laju alir alir berdasarkan berdasarkan perubahan perubahan level level padapada tangki, menurunkan model neraca massa proses dinamik pada sistem tangki, tangki, menurunkan model neraca massa proses dinamik pada sistem tangki, menganalisis kelakuan dinamik pada sistem tangki proses, menganalisis pengaruh menganalisis kelakuan dinamik pada sistem tangki proses, menganalisis pengaruh perubahan param

perubahan parameter-parameter eter-parameter pengendali pengendali dan dan berbagai berbagai gangguan gangguan ((disturbance)disturbance) terhadap kinerja sistem proses. Percobaan dimulai dengan mempersiapkan terhadap kinerja sistem proses. Percobaan dimulai dengan mempersiapkan rangkaian alat tangki dinamika proses dan air yang dibutuhkan sebagai bahan rangkaian alat tangki dinamika proses dan air yang dibutuhkan sebagai bahan utama. Selanjutnya lakukan percobaan kalibrasi luas penampang tangki dengan utama. Selanjutnya lakukan percobaan kalibrasi luas penampang tangki dengan memasukkan air ke dalam tangki dengan volume yang diketahui dan mengukur memasukkan air ke dalam tangki dengan volume yang diketahui dan mengukur tinggi air tersebut, kemudian menghitung laju alir

tinggi air tersebut, kemudian menghitung laju alir input input dan dan output output dengan variasi dengan variasi bukaan

bukaan V-V-11 sebesar 75 sebesar 75oo dan 50 dan 50oo, kemudian simulasi gangguan (disturbance), kemudian simulasi gangguan (disturbance) dengan model tangki interaksi dan non-interaksi. Hasil yang diperoleh dari dengan model tangki interaksi dan non-interaksi. Hasil yang diperoleh dari percobaan

percobaan ini ini adalah adalah luas luas penampang penampang tangki tangki sebesar sebesar 95,261 95,261 cmcm22, debit (Q) pada, debit (Q) pada laju alir

laju alir input input untuk bukaan V- untuk bukaan V-11 7575oo adalah 35,668 cm adalah 35,668 cm33/detik, untuk bukaan V-/detik, untuk bukaan V-11 50

50oo adalah 13.612 cm adalah 13.612 cm33/detik, sedangkan pada laju alir/detik, sedangkan pada laju alir output output untuk bukaan V- untuk bukaan V-22 75

75oo adalah 10,353 cm adalah 10,353 cm33/detik dan bukaan V-/detik dan bukaan V-22 5050oo adalah 6,330 cm adalah 6,330 cm33/detik. Pada/detik. Pada percobaan

percobaan simulasi simulasi gangguan gangguan non-interaksi non-interaksi waktu waktu yang yang dibutuhkan dibutuhkan tangki tangki nonnon interaksi untuk mencapai kondisi

interaksi untuk mencapai kondisi steady steady statestate pada saat awal adalah 293,8 detik pada saat awal adalah 293,8 detik yaitu dengan tinggi permukaan air 13,5 cm, Sedangkan pada tangki interaksi yaitu dengan tinggi permukaan air 13,5 cm, Sedangkan pada tangki interaksi untuk mencapai kondisi

untuk mencapai kondisi steady state steady state dibutuhkan waktu yang lebih cepat dibutuhkan waktu yang lebih cepat yaitu 43,4yaitu 43,4 detik dengan tinggi permukaan air 14 cm.

detik dengan tinggi permukaan air 14 cm. Kata kunci :

iv iv HALAMAN SAMPUL HALAMAN SAMPUL ... . ii LEMBAR PENGESAHAN LEMBAR PENGESAHAN ... ... ... iiii ABSTRAK

ABSTRAK ... ... iiiiii DAFTAR ISI DAFTAR ISI ... ... iviv DAFTAR GAMBAR DAFTAR GAMBAR ... . vv DAFTAR TABEL DAFTAR TABEL ... ... vivi BAB I

BAB I PENDAHULUANPENDAHULUAN 1.1

1.1 Latar Latar Belakang ...Belakang ... ... 11 1.2 Pernyataan

1.2 Pernyataan Masalah ...Masalah ... ... 22 1.3

1.3 Tujuan Tujuan Praktikum Praktikum ... ... 22 BAB II TINJAUAN PUSTAKA

BAB II TINJAUAN PUSTAKA 2.1 L

2.1 Level Tangevel Tangki ki ... 3... 3 2.2 Pengaturan Level Tang

2.2 Pengaturan Level Tangki dalam Industri Kimia ki dalam Industri Kimia ... 4... 4 2.3 Dinamika Poses

2.3 Dinamika Poses ... ... 55 2.4 Proses Orde Satu

2.4 Proses Orde Satu Self RegulationSelf Regulation ... ... ... 66 2.5 Proses Orde Dua

2.5 Proses Orde Dua Non-Interacting Ca Non-Interacting Capacitiespacities ... 8 ... 8 2.6 Proses Orde Dua

2.6 Proses Orde Dua Interacting Capa Interacting Capacitiescities ... ... ... 99 BAB III METODE

BAB III METODE PENELITIANPENELITIAN 3.1

3.1 Alat-alat yang Digunakan ...Alat-alat yang Digunakan ... ... 1111 3.2

3.2 Bahan-ahan Bahan-ahan yang yang Digunakan Digunakan ... 11... 11 3.3 Metodologi Percobaan Praktikum

3.3 Metodologi Percobaan Praktikum ... ... 1111 3.3.1 Kalibrasi Luas Penampang Tangki

3.3.1 Kalibrasi Luas Penampang Tangki ... ... 1111 3.3.2 Menghitung Laju Alir

3.3.2 Menghitung Laju Alir Input Input ... 11 ... 11 3.3.3 Menghitung Laju Alir

3.3.3 Menghitung Laju Alir Output Output ... ... 1111 3.3.4 Simulasi

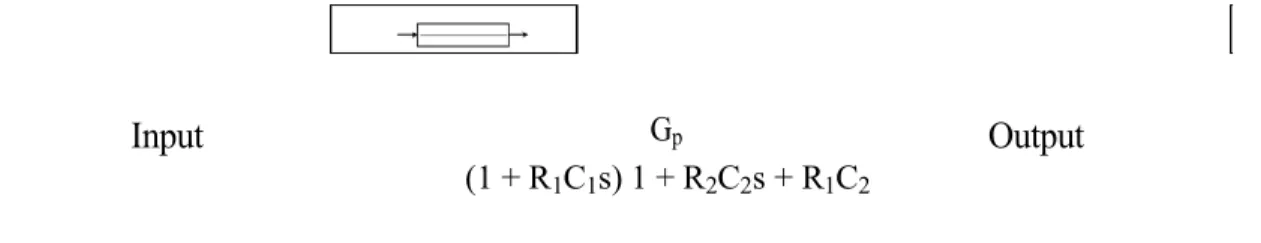

3.3.4 Simulasi Gangguan ...Gangguan ... ... 1111 3.4 Rangkaian Alat

3.4 Rangkaian Alat ... ... 1313 BAB IV HASIL DAN

BAB IV HASIL DAN PEMBAHASANPEMBAHASAN 4.1 Kalibrasi

4.1 Kalibrasi Luas Penampang Tangki ...Luas Penampang Tangki ... ... 1414 4.2 Menghitung Laju Alir

4.2 Menghitung Laju Alir Input Input ... ... ... 1515 4.3 Menghitung Laju Alir

4.3 Menghitung Laju Alir OutpuOutput Serta Parameter t Serta Parameter k dan n k dan n ... ... 1616 4.4 Simulasi Gangguan (

4.4 Simulasi Gangguan (disturbancedisturbance) ...) ... ... 1919 BAB V KESIMPULAN DAN SARAN

BAB V KESIMPULAN DAN SARAN 5.1 5.1 Kesimpulan ...Kesimpulan ... ... 2222 5.2 5.2 Saran Saran ... ... 2222 DAFTAR PUSTAKA DAFTAR PUSTAKA ... . 2323 LAMPIRAN A PERHITUNGAN LAMPIRAN A PERHITUNGAN ... ... ... 2424 LAMPIRAN B DOKUMENTASI LAMPIRAN B DOKUMENTASI ... ... ... 3333 LAMPIRAN C TUGAS LAMPIRAN C TUGAS ... ... ... 3434

v

Gambar 2.1 Diagram Kontak Sebuah Proses ... 5

Gambar 2.2 Proses Orde Satu Self Regulation ... 6

Gambar 2.3 Diagram Kotak Proses Orde Satu Self Regulation ... 7

Gambar 2.4 Kurva Waktu Proses Orde Satu Self Regulation ... 8

Gambar 2.5 Proses Orde Dua Non-Interacting ... 8

Gambar 2 .6 Transfer Fungsi dari Persamaan Orde Dua Non Interaksi... 9

Gambar 2.7 Proses Orde Dua Interacting-Capacities ... 9

Gambar 2.8 Transfer Function Proses Orde Dua Interacting-Capacities ... 10

Gambar 3.1 Rangkaian Alat ... 13

Gambar 4.1 Grafik Hubungan antara Volume terhadap Tinggi Air ... 14

Gambar 4.2 Grafik Hubungan antara Perubahan Volume terhadap Selang Waktu ... 15

Gambar 4.3. Grafik Hubungan antara Perubahan Volume t erhadap Selang Waktu ... 16

vi

Tabel 4.1 Data Pengamatan Hubungan Volume terhadap Tinggi Air ... 14

Tabel 4.2 Hubungan Tinggi Air terhadap Waktu dan Perubahan Volume ... 15

Tabel 4 .3 Hubungan Tinggi Air terhadap Waktu dan Perubahan Volume ... 16

Tabel 4.4 Perhitungan Selisih h Hasil Integral dengan h Data Percobaan ... 19

Tabel 4.5 Hasil Perhitungan harga k dan n dengan Menggunakan Metode Integrasi ... 20

BAB I

PENDAHULUAN 1.1 Latar Belakang

Pabrik kimia merupakan susunan/rangkaian berbagai unit pengolahan yang terintegrasi satu sama lain secara sistematik dan rasional. Tujuan pengoperasian pabrik secara keseluruhan adalah mengubah (mengonversi) bahan baku menjadi produk yang lebih bernilai guna. Dalam pengoperasiannya, pabrik akan selalu mengalami gangguan (disturbance) dari lingkungan eksternal. Selama beroperasi, pabrik harus terus memepertimbangkan aspek keteknikan, keekonomisan, dan kondisi sosial agar tidak terlalu signifikan terpengaruh oleh perubahan-perubahan eksternal tersebut.

Dinamika proses menunjukkan unjuk kerja proses yang profilnya selalu berubah terhadap waktu. Dinamika proses selalu terjadi selama sistem proses belum mencapai kondisi tunak. Keadaan tidak tunak terjadi karena adanya

gangguan terhadap kondisi proses yang tunak.

Agar proses selalu stabil, karakteristik dinamika sistem proses dan sistem pemroses harus diidentifikasi. Jika dinamika peralatan dan perlengkapan operasi sudah dipahami, akan mudah dilakukan pengendalian, pencegahan kerusakan, dan pemonitoran tempat terjadi kerusakan apabila unjuk kerja perlatan berkurang dan peralatan bekerja tidak sesuai dengan spesifikasi operasinya. Pembelajaran

tentang dinamika proses penting untuk meramalkan kelakuan proses dalam suatu kondisi tertentu. Peramalan kelakuan proses perlu dilakukan untuk perancangan pengendalian proses yang bertujuan:

1. Menekan pengaruh gangguan. 2. Menjamin kestabilan proses.

3. Mengoptimalkan performa sistem proses. 4. Menjaga keamanan dan keselamatan kerja. 5. Memenuhi spesifikasi produk yang diinginkan. 6. Menjaga agar operasi tetap ekonomis.

1.2 Pernyataan Masalah

1 Bagaimana cara menghitung laju alir berdasarkan perubahan level pada tangki?

2 Bagaimana penurunan model neraca massa proses dinamik pada sistem tangki?

3 Bagaimana menganalisis kelakuan dinamik pada sistem tangki proses?

4 Bagaimana menganalisis pengaruh perubahan parameter-parameter pengendali dan berbagai gangguan (disturbance) terhadap kinerja sistem proses?

1.3 Tujuan Praktikum

1 Menghitung laju alir berdasarkan perubahan level pada tangki

2 Menurunkan model neraca massa proses dinamik pada sistem tangki 3 Menganalisis kelakuan dinamik pada sistem tangki proses

4 Menganalisis pengaruh perubahan parameter-parameter pengendali dan berbagai gangguan (disturbance) terhadap kinerja sistem proses

BAB II

TINJAUAN PUSTAKA

2.1. Level Tangki

Ketinggian cairan (Level) di dalam sistem tangki proses pada industri tidak statis tetapi sangat dinamis; artinya, level tangki berubah dengan adanya perubahan beban gangguan (laju alir volumetrik) yang masuk ke proses. Oleh karena itu, kelakuan dinamiknya (dynamic behavior) sangat penting untuk dikenali bagi para engineer atau operator pabrik. Selain itu, penerapan pengendalian proses juga sangat penting untuk menunjang kelangsungan sistem

tangki proses secara otomatis (Seborg, 1998).

Pengendalian level air pada dua tangki merupakan tolak ukur klasik dalam permasalahan sistem kendali. Penggunaan dua tangki banyak ditemukan dalam banyak sistem nyata seperti distilasi, proses boiler, kilang minyak dan masih banyak lagi. Permasalahan pada proses ini adalah untuk mengatur level air dan laju air diantara kedua tangki. Sistem kendali di butuhkan agar air yang dialirkan dapat mengisi tangki dan dialirkan pada tangki berikutnya secara sistematis (Putra, 2018).

2.2. Pengaturan Level Tangki dalam Industri Kimia

Pengukuran tinggi permukaan cairan pada bejana atau tabung sering kali dijumpai. Pengukuran yang teliti seringkali sulit dicapai. Metode umum yang digunakan untuk melaksanakan pengukuran ini termasuk teknik langsung dan tidak langsung.

Pengukuran langsung tinggi permukaan cairan dapat dilihat dari penggunaan gelas penglihat atau gelas ukur biasa dalam bejana dianggap merupakan metode yang paling sederhana untuk mengukur tinggi permukaan cairan. Metode ini sangat efektif digunakan dalam pengukuran langsung.

Metoda yang digunakan secara luas untuk langsung mengukur permukaan adalah pelampung sederhana, yang dapat dihubungkan dengan transduser gerakan sesuai untuk menghasilkan sinyal listrik yang sebanding dengan permukaan cairan.

Beberapa metode tidak langsung meliputi pengukuran (permukaan), tekanan, pengukuran kerapatan (densitas), pengukuran tinggi permukaan dengan pemberat, dan lain-lain.

Pada pabrik kimia, banyak tangki dan tabung dipakai untuk menyimpan bahan baku dan produk berupa cairan. Penyimpanan perlu diketahui volume dan inventarisnya. Proses fluida dalam fase cair terus-menerus ditampung atau dialirkan ke tangki atau tabung penyimpanan.

Permukaan cairan dalam tangki harus dibuat setabil agar operasi dalam pabrik dapat setabil. Banyaknya cairan yang terdapat dalam tangki dapat diketahui dengan mendeteksi tinggi dari permukaan cairan dalam tangki proses. Permukaan cairan dibuat tetap dengan mengendalikan laju arus cairan yang dilakukan dari dasar tangki menggunakan control valve. Rangkaian kendali permukaan cairan terdiri atas detektor, controller, converter dan control valve (Mandala, 2013).

Menurut Mandala (2013) Metoda pengukuran tinggi permukaan cairan ada dua yaitu :

1. Pengukuran dilihat langsung: Tinggi permukaan cairan dapat dilihat langsung dan diduga kedalamannya dan ditunjukkan dalam satuan pengukuran panjang (meter). Dengan diketahuinya tinggi permukaan cairan

maka volume dari cairan yang diukur dapat dicari bila dikehendaki.

2. Metoda mekanik: Gaya pada cairan menghasilkan gerak mekanik. Pergerakan mekanik ini kemudian dikalibrasi kedalam bentuk skala angka-angka.

Menurut Heryanto (2010), tujuan pengukuran tinggi permukaan cairan pada proses adalah untuk:

1. Mencegah kerusakan equipment dan kerugian akibat cairan bahan untuk proses industri terbuang.

2. Pengontrolan jalannya proses.

3. Mendapatkan spesifikasi yang diinginkan seperti pada evaporator-evaporator hydrocarbon.

2.3. Dinamika Proses

Dinamika Proses adalah suatu hal yang terjadi di dalam suatu sistem, dengan adanya process variable yang cepat berubah dengan berubahnya manipulated variable (bukaan control valve), ada pula yang lambat berubah. Ada proses yang sifatnya lamban, ada yang reaktif, ada yang mudah stabil, dan ada pula yang mudah menjadi tidak stabil. Sehingga, pengendalian prosesnya akan berbeda-beda.

Dinamika proses selalu dikaitkan dengan unsur kapasitas (capacity) dan kelambatan (lag ). Dalam bahasa ilmu sistem pengendalian, dikatakan kapasitas proses tergantung pada sumber energi yang bekerja pada proses. Kalau sumber energi kecil dan kapasitas prosesnya besar, proses akan menjadi lambat. Kalau sumber energinya besar dan kapasitasnya prosesnya kecil, proses akan menjadi cepat.

Kata kapasitas dan kelambatan itulah yang kemudian dipakai sebagai standar (ukuran) untuk menyatakan dinamika proses secara kualitatif. Selain bentuk kualitatif, dinamika proses juga dinyatakan secara kuantitatif dalam bentuk transfer function. Secara umum, transfer function suatu elemen proses ditandai dengan huruf G, dan gambar dalam bentuk diagram kotak seperti pada Gambar 2.2.

Output = G x Input

Dimana G = transfer function proses Gambar 2.1. Diagram Kontak Sebuah Proses

Transfer function (G) mempunyai dua unsur gain, yaitu steady state gain yang sifatnya statik, dan dynamic gain yang sifatnya dinamik. Unsur dynamic gain muncul karena elemen proses mengandung unsur kelamabatan. Oleh karena itu, bentuk transfer function elemen proses hampir pasti berbentuk persamaan

matematik fungsi waktu yang ada dalam wujud persamaan differensial.

G

Persamaan differensial adalah persamaan yang menyatakan adanya kelambatan antara input-ourput suatu elemen proses. Semakin banyak pangkat persamaan differensial, semakin lambat dinamika proses. Sebuah elemen proses kemudian dinamakanproses orde satu ( first order process) karena persamaan differensialnya berbangkat satu. Dinamakan proses orde dua ( second order process) karena differensialnya berpangkat dua. Dinamakan proses orde banyak (higehr order process) karena differensialnya berorde banyak. Pangkat persamaan dalam differensial mencerminkan jumlah kapasitas yang ada di

elemen proses.

2.4 Proses Orde Satu

Self Regulation

Di dalam ilmu sistem pengendalian, dikenal sebuah elelmen proses yang mampu mengendalikan dirinya sendiri, walaupun padanya tidak dipasang instrumentasi pengendalian otomatis. Elemen proses yang mempunyai sifat seperti itu disebut elemen proses self regulation. Contoh elemen proses self regulation dapat dilihat pada gambar berikut:

Gambar 2.2 Proses Orde Satu Self Regulation (Gunterus, 1994)

Input proses adalah flow tangki (Fi) dan output proses adalah level (h) pada tangki, yang dapat dibaca sebagai sinyal output dari LT (level transmitter). Pada keadaan awal, diandaikan level di 50% tangki dan Fi serta Fo juga sama 50% skala flow. Pada Keadaan awal itu semua parameter seimbang, sehingga level tetap di 50% sampai terjadi perubahan pada Fi sebesar fi (Gunterus, 1994).

Andaikan keadaan seimbang terganggu karena Fi naik secara mendadak sebesar fi 10%. Dengan bertambahnya Fi, level (h) juga akan berubah dan cenderung naik. Namun, kenaikan level sebesar h akan secara alami diikuti oleh kenaikan Fo sebesar fo sehingga akan dicapai keseimbangan yang baru dimana Fi

sama dengan Fo. Level akan terhenti dikesetimbangan yang baru itu selama tidak terjadi perubahan Fi maupun Fo. Keseimbangan baru ini pasti ada diatas 50%, dan Fi maupun Fo juga L Proses fi fi fO h R h Kapasitas = C Sinyal output 6 ada di atas 50% skala flow. keadaan mencapai keseimbangan sendiri inilah yang disebut self regulation (Gunterus, 1994).

Andaikan keseimbangan baru terjadi pada level 70%, steady state gain dari proses itu dikatakan sama dengan dua (Gp = 2). Mengapa demikian, karena untuk 10% pertambahan input (fi) akhirnya dihasilkan 20% pertambahan output (h). tentu saja keadaan self regulation ini hanya terjadi untuk batas-batas tertentu. Yang jelas, kalau diandaikan Gp = 2, Fi tidak pernah boleh ditambah lebih dari 25%, air akan tumpah keluar dari tangki (Gunterus, 1994).

Lalu apakah keadaan proses diatas bisa disebut self regulation?. Keadaan tumpahnya air memang bisa terjadi, bahkan juga pada sistem yang sudah dilengkapi pengendalian otomatis sekalipun. Hal itu disebabkan karena sistem pengendalian hanya mampu mengatasi load atau disturbance sampai batas – batas

tertentu saja (Gunterus, 1994).

Gambar 2.3 Diagram Kotak Proses Orde Satu Self Regulation (Gunterus, 1994) Proses self regulation memerlukan waktu untuk mencapai keseimbangan yang baru. Sehingga, transfer function proses itu pasti merupakan persamaan fungsi waktu. Bentuk transfer function seperti pada gambar 2.2 itulah yang disebut bentuk persamaan differensial pangkat satu. Simbol “s” di persamaan itu adalah bentuk transformasi laplace. Asal usul proses self regulation dapat memiliki transfer function dapat dilihat pada persamaan matematika berikut:

Transfer function adalah temperatur τ1, yang disebut sebagai lag time atau time constant. Jika, kapasitas tangki ditandai dengan C, dan hambatan yang

ditimbulkan oleh bukaan control valve ditandai dengan R, maka besar τ1 adalah R/C (Gunterus, 1994).

Gambar 2.4 Kurva Waktu Proses Orde Satu Self Regulation (Gunterus, 1994). 2.5 Proses Orde Dua

Non-I nteracting Capacities

Proses orde dua merupakan gabungan dua proses orde satu. Pada proses orde dua non-interacting capacities, ketinggian level di kedua tangki tidak saling mempengaruhi. Level di tangki kedua tidak akan mempengaruhi besar kecilnya laju alir yang keluar dari tangki pertama. Hal ini dapat dilihat pada Gambar 2.3

h1

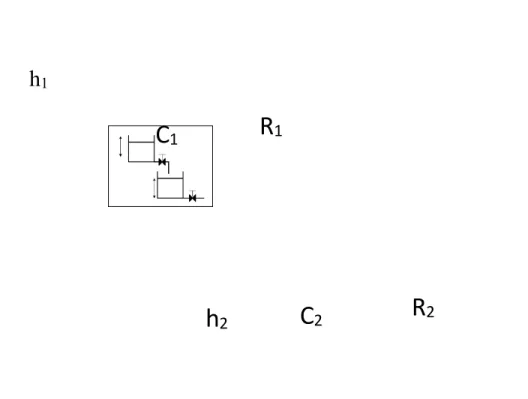

Gambar 2.5 Proses Orde Dua Non-Interacting

C1 R1

h2 C2

Seperti pada proses orde satu, transfer function proses orde dua non-interacting juga merupakan persamaan diferensial fungsi waktu. Bahkan, persamaan diferensialnya sekarang berpangkat dua karena prosesnya

memangmempunyai dua lag time yaitu τ1 dan τ2 (Gunterus, 1994).

Gambar 2.6 Transfer Fungsi dari Persamaan Orde Dua Non Interaksi (Gunterus, 1994).

2.6 Proses Orde Dua

I nteracting Capacities

Pada proses orde dua non-interacting , flow yang keluar dari tangki pertama tidak berpengaruh pada tingginya level di tangki kedua (h2). Sedangkan pada proses orde dua interacting-capacities, flow yang keluar dari tangki pertama akan berpengaruh pada tinggi level di tangki kedua (h2). Hal ini disebabkan flow yang awalnya mengalir karena beda tekanan h2 dengan atmosfir, sekarang mengalir karena beda tekanan h2 dikurangi h1. Karena keadaan saling mempengaruhi itulah, proses itu disebut proses orde dua interacting-capacities. Contoh proses orde dua interacting-capacities dapat dilihat pada Gambar 2.6.

h1

R 1

Gambar 2.7 Proses Orde Dua Interacting-Capacities

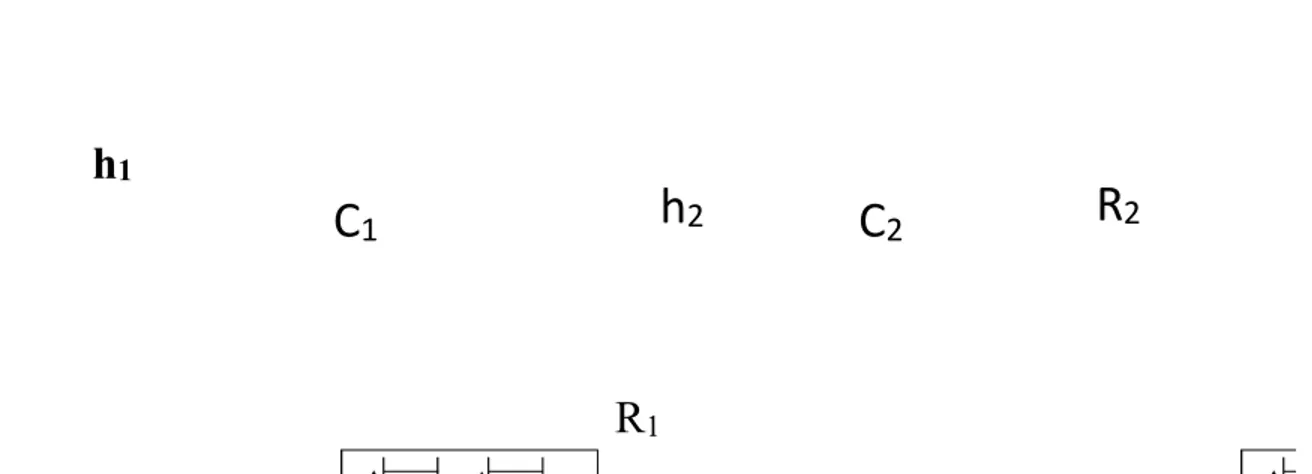

Adapun transfer function proses orde dua interacting-capacities lebih kompleks dari transfer function proses orde dua non-interacting .

Perbedaan transfer function proses orde dua non-interacting dengan transfer function proses orde dua interacting-capacities ada pada faktor R 1C2. Kalau R 1C2 kecil, dapat diharapkan bahwa dinamika proses orde dua interacting

C1 h2 C2 R2 G 1 = 1 1 + τ s G p = 1 2 1 1 + τ s2 Input Output

akan sama dengan dinamika proses orde dua non- interacting . Transfer function proses orde dua interacting-capacities dapat dilihat pada Gambar 2.7.

Gambar 2.8. Transfer Function Proses Orde Dua Interacting-Capacities Faktor R 1C2 akan menjadi kecil jika salah satu di antara R 1 dan C2 kecil. Kesamaan itu jelas bukannya tergantung pada lag time atau time constant masing-masing elemen, R 1C1 dan R 2C2, melainkan lebih tergantung pada unsur kapasitas, C2. Secara kualitatif, suatu proses orde dua interacting dapat disetarakan dengan proses orde dua non-interacting apabila perbandingan C1 dan C2 lebih kecil dari 10 : 1 (Gunterus, 1994).

G p

(1 + R 1C1s) 1 + R 2C2s + R 1C2

BAB III

METODOLOGI PERCOBAAN

3.1 Alat-Alat yang Digunakan

1. Satu set alat dinamika proses tangki 2. Gelas ukur 100 ml

3.2 Bahan-Bahan yang Digunakan 1. Air

3.3 Metodelogi Percobaan Pratikum 1.3.1 Kalibrasi Luas Penampang Tangki

1. Mula-mula tangki 1 dikosongkan

2. Kemudian diisi dengan sejumlah air yang volumenya sudah diketahui dengan menggunakan gelas ukur

3. Setelah itu dicatat tinggi permukaan air pada tangki 4. Percobaan diulangi sebanyak 6 kali

1.3.2 Menghitung Laju Alir

I nput

1. Air pada tangki 1 dikosongkan

2. Kemudian valve output pada (V-2) ditutup dan valve input (V-1) dibuka dengan bukaan tertentu

3. Kemudian dilakukan pencatatan waktu untuk setiap penambahan ketinggian 4. Diulangi prosedur untuk variasi bukaan valve lainya.

3.3.3 Menghitung Laju Alir

Output

1. Mula-mula tangki 1 diisi hingga penuh

2. Kemudian valve output (V-2) dibuka dengan bukaan tertentu 3. Pencatatan waktu dilakukan untuk setiap penurunan ketinggian 4. Diulangi prosedur untuk variasi bukaan valve (V-2) lainya 3.3.4 Simulasi Gangguan

1. Percobaan dengan Model Tangki Non-Interaksi 1. Tutup valve (V-1), buka valve (V-2), dan (V-4)

2. Setelah itu dipastikan tangki reservoar terisi penuh hingga tercapai kondisi overflow

3. Percobaan tangki non-interaksi dimulai dengan membuka (V-1) pada bukaan tertentu hingga tercapai kondisi tunak

4. Kemudian dicatat data yang dibutuhkan

5. Setelah tercapai kondisi tunak, dilakukan gangguan dengan merubah bukaan (V-1), kemudian diamati perubahan yang terjadi

6. Dicatat data yang dibutuhkan pada saat kondisi tunak tercapai 7. Kemudian diulangi percobaan untuk variasi bukaan valve (V-1) 2. Percobaan dengan Tangki Interaksi

Tutup valve (V-1)

Kemudian ubah arah aliran Q1 ke tangki II

Setelah itu atur bukaan valve (V-3) dan (V-4)

Kemudian pastikan tangki reservoar terisi penuh hingga tercapai kondisi

overflow

Percobaan simulasi tangki interaksi dimulai dengan membuka V-1hingga tercapai kondisi tunak

Kemudian dicatat data yang dibutuh kan

Pada saat telah tercapai kondisi tunak, kemudian diberikan gangguan

dengan variasi Q1, setelah itu amati perubahan yang terjadi

Kemudian dicatat data pada saat tercapainya kondisi tunak Setelah itu ulangi percobaan untuk variasi bukaan valve.

1.3 Rangkaian Alat

Gambar 3.1 Rangkaian Alat Sedimentasi

Keterangan Rangkaian Alat: 1. Tangki Reservoar 2. Tangki 1 3. Tangka 2 4. Tangka 3 5. Pompa 6. Pipa 7. Valve 6 7 2 4 3 6 1 5

BAB IV

HASIL DAN PEMBAHASAN

4.1. Kalibrasi Luas Penampang Tangki

Data hasil pengamatan yang telah didapat dari percobaan disajikan pada Tabel 4.1.

Tabel 4.1. Data Pengamatan Hubungan Volume terhadap Tinggi Air Tangki 1 No Vo (cm3) h (cm) 1 150 1.5 2 300 3.2 3 450 4.7 4 600 6.3 5 750 8 6 900 9.5 7 1050 11 8 1200 12.5

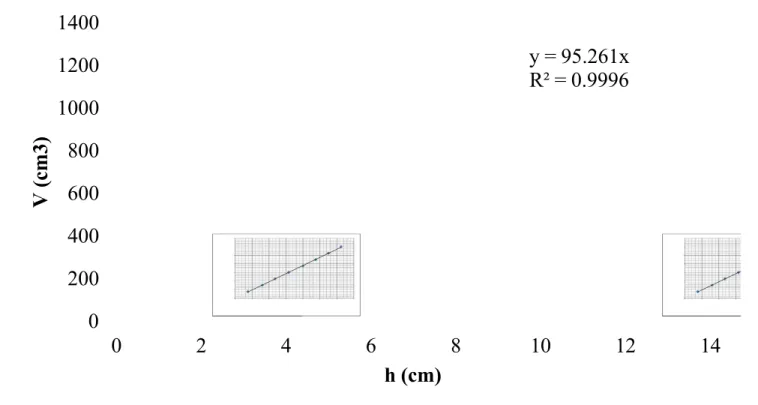

Luas penampang tangki dapat diketahui dari gradien garis hubungan antara volume dan tinggi air. Pengaluran garis hubungan antara volume dan tinggi air dari Tabel 4.1 disajikan pada Gambar 4.1.

Gambar 4.1. Grafik Hubungan antara Volume terhadap Tinggi Air

Dari Gambar 4.1 dapat diketahui bahwa luas penampang tangki sama dengan gradien yaitu 95,261 cm2. Hasil ini menunjukkan bahwa luas penampang

y = 95.261x R² = 0.9996 0 200 400 600 800 1000 1200 1400 0 2 4 6 8 10 12 14 V ( c m 3 ) h (cm)

pada setiap sisi tangki tidak sama, sehingga harus dilakukan kalibrasi untuk mendapatkan hasil yang akurat.

4.2. Menghitung Laju Alir

I nput

Data hasil pengamatan yang telah didapat dari percobaan disajikan pada Tabel 42.

Tabel 4.2. Hubungan antara Tinggi Air terhadap Waktu dan Perubahan Volume

Valve Bukaan 75o Valve Bukaan 50o h (cm) t (detik) dh (cm) dv (cm 3) h (cm) t (detik) dh (cm) dv (cm 3) 0 0 0 0 0 0 0 0 2 4.3 2 190.522 2 12.4 2 190.522 4 9.9 4 381.044 4 27.4 4 381.044 6 15.5 6 571.566 6 41.1 6 571.566 8 20.3 8 762.088 8 55.4 8 762.088 10 26.4 10 952.61 10 69.4 10 952.61 12 32.4 12 1143.132 12 84.5 12 1143.132 14 38.4 14 1333.654 14 99 14 1333.654

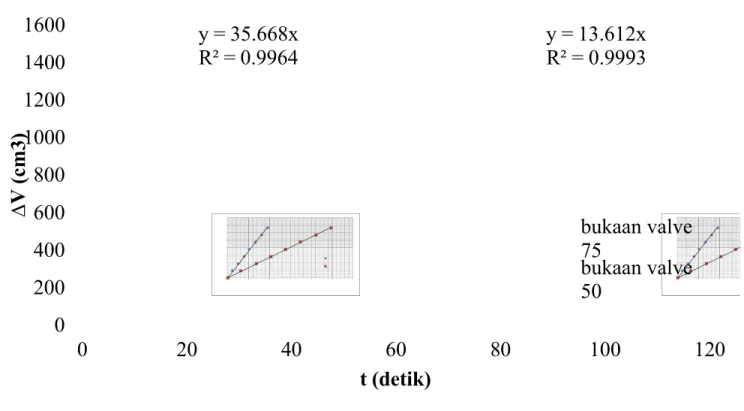

Laju alir dapat diketahui dari gradien garis hubungan antara perubahan volume terhadap selang waktu. Pengaluran garis hubungan antara perubahan volume terhadap selang waktu disajikan pada Gambar 4.2.

Gambar 4.2. Grafik Hubungan antara Perubahan Volume terhadap Selang Waktu

y = 35.668x R² = 0.9964 y = 13.612x R² = 0.9993 0 200 400 600 800 1000 1200 1400 1600 0 20 40 60 80 100 120 ∆ V ( c m 3 ) t (detik) bukaan valve 75 bukaan valve 50

Dari Gambar 4.2 dapat kita lihat bahwa laju alir untuk bukaan valve 75o adalah 35,668 cm3/detik dan bukaan valve 50o adalah 13.612 cm3/detik. Hasil debit alir (Q) yang telah didapat dari percobaan membuktikan bahwa semakin besar bukaan valve maka semakin besar pula laju alirnya.

4.3. Menghitung Laju Alir

Output

Serta Parameter k dan nData hasil pengamatan yang didapat dari percobaan disajikan pada Tabel 4.3.

Tabel 4.3. Hubungan antara Tinggi Air terhadap Waktu dan Perubahan Volume h

(cm)

dh

(cm) ln h

Bukaan Valve 75o Bukaan Valve 50o t (detik) dt (detik) ln(-dh/dt) t (detik) dt (detik) ln(-dh/dt) 14 0 0 0 0 0 12.5 1.5 2.526 12.4 12.4 -2.112 22.5 22.5 -2.708 11 3 2.398 25.8 25.8 -2.152 43.4 43.4 -2.672 9.5 4.5 2.251 40 40 -2.185 66.7 66.7 -2.696 8 6 2.079 53.8 53.8 -2.194 88.4 88.4 -2.690 6.5 7.5 1.872 68.1 68.1 -2.206 111.6 111.6 -2.700 5 9 1.609 82.7 82.7 -2.218 136.1 136.1 -2.716 3.5 10.5 1.253 99.3 99.3 -2.247 160.3 160.3 -2.726 4.3.1.Menghitung Laju Alir

Output

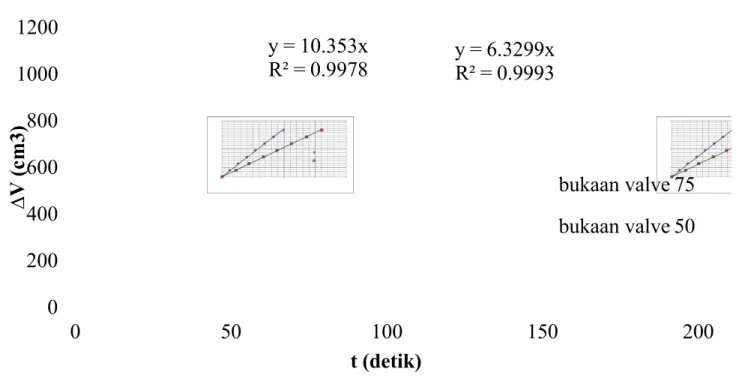

Laju alir dapat diketahui dari gradien garis hubungan antara perubahan volume terhadap selang waktu. Pengaluran garis hubungan antara perubahan volume terhadap selang waktu disajikan pada Gambar 4.3.

Gambar 4.3. Grafik Hubungan antara Perubahan Volume terhadap Selang Waktu

y = 10.353x R² = 0.9978 y = 6.3299x R² = 0.9993 0 200 400 600 800 1000 1200 0 50 100 150 200 ∆ V ( c m 3 ) t (detik) bukaan valve 75 bukaan valve 50

Dari Gambar 4.3 dapat kita lihat bahwa laju alir untuk bukaan valve 75o adalah 10,353 cm3/detik dan bukaan valve 50o adalah 6,330 cm3/detik. Hasil debit alir (Q) yang telah didapat dari percobaan membuktikan bahwa semakin besar bukaan valve maka semakin besar pula laju alirnya. Selain dipengaruhi oleh bukaan valve, laju alir juga dipengaruhi oleh besar tekanan pada tangki baik tekanan hidrostatis maupun tekanan atmosfer. Membandingkan hasil antara laju alir output dan laju alir input yang telah kita bahas sebelumnya merupakan jawaban bahwa ketinggian fluida dalam tangki (h) menjadi salah satu yang mempengaruhi laju alir. Hal ini diperkuat dengan Teorema Torriceli yang kemukakan oleh Bernoulli melalui persamaan

= √ 2 × ×ℎ1 ℎ2

. Dimana g adalah gravitasi, h1 adalah tinggi permukaan air, dan h2 adalah tinggi output dari dasar tangki.4.3.2.Menghitung Parameter k dan n a. Metode Linierisasi

Hubungan antara laju perubahan ketinggian air terhadap ketinggian air ditunjukkan dengan rumus:

ℎ= ×ℎ

Dengan h adalah ketinggian air (cm), t adalah waktu (detik), k dan n adalah parameter. Hubungan yang ditunjukkan rumus tersebut dapat dilinierkan menjadi:

lnℎ = ×lnℎ ln

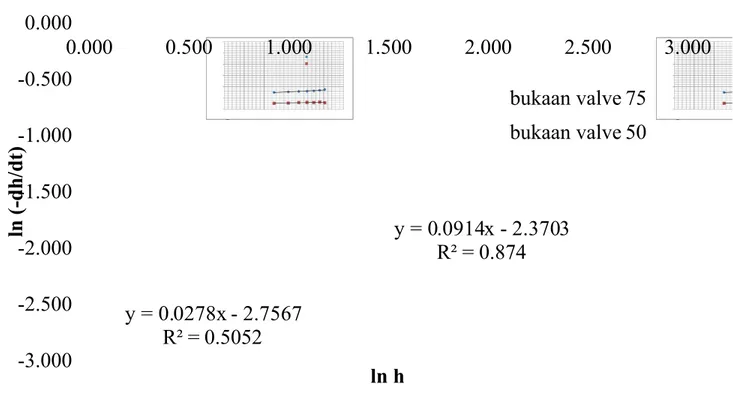

Dari hubungan linierisasi tersebut, pengaluran garis hubungan antara ln(-dh/dt) terhadap ln h menghasilkan gradien bernilai n dan titik potong yang dapat digunakan untuk menghitung nilai k.

Gambar 4.4. Grafik Hubungan antara ln(-dh/dt) terhadap ln h

Hasil perhitungan harga parameter n untuk bukaan valve 75o adalah 0,091 dan bukaan valve 50o adalah 0,028. Sedangkan harga parameter k untuk bukaan valve 75o adalah 0,093 dan bukaan valve 50o adalah 0,064. Perhitungan harga parameter k didapat dari nilai ln k yaitu -2,3703 dan -2.7567.

Pada percobaan pengukuran laju alir output (pengosongan tangki) diperoleh hasil percobaan nilai parameter n dan k. Harga k yang didapat dari bukaan valve 75o lebih besar dari bukaan valve 50o, hal ini dikarenakan besarnya debit keluaran. Semakin besar bukaan valve maka gesekan antara fluida dengan dinding semakin kecil dan akan menghasilkan harga parameter k yang semakin besar. Laju alir yang keluar berpengaruh terhadap harga parameter k. Harga n yang didapat dari hasil pecobaan tidak ideal, karena parameter n yang ideal adalah 0,5 (Anwar, 2002).

b. Metode Integrasi

Dari rumus hubungan antara perubahan ketinggian terhadap ketinggi air, dapat dicari ketinggian air pada saat tertentu dengan cara integral.

∫ℎ

−

ℎ = ∫

ℎ = ℎ 1 × ×

y = 0.0914x - 2.3703 R² = 0.874 y = 0.0278x - 2.7567 R² = 0.5052 -3.000 -2.500 -2.000 -1.500 -1.000 -0.500 0.000 0.000 0.500 1.000 1.500 2.000 2.500 3.000 l n ( - d h / d t ) ln h bukaan valve 75 bukaan valve 50Dari rumus tersebut harga parameter n dan k ditebak sehingga selisih antara h hasil integral dan h data percobaan mempunyai selisih minimum. Metode integrasi ini menggunakan bantuan fitur Solver pada Microsoft Excel.

Tabel 4.4. Perhitungan Selisih h Hasil Integral dengan h Data Percobaan

h (cm)

Bukaan Valve 75o Bukaan Valve 50o

n 0.640 n 0.122 k 2.424 k 4.835 t (detik) h integral |∆h| (cm) t (detik) h integral |∆h| (cm) 14 0 14 0.000 0 14 0.000 12.5 12.4 12.357 0.143 22.5 12.436 0.064 11 25.8 10.726 0.274 43.4 11.004 0.004 9.5 40 9.156 0.344 66.7 9.434 0.066 8 53.8 7.779 0.221 88.4 8.000 0.000 6.5 68.1 6.500 0.000 111.6 6.501 0.001 5 82.7 5.342 0.342 136.1 4.963 0.037 3.5 99.3 4.197 0.697 160.3 3.500 0.000 Jumlah 2 Jumlah 0

Hasil perhitungan metode integrasi untuk mendapatkan selisih minimum menggunakan bantuan fitur Solver pada Microsoft Excel disajikan pada Tabel 4.5. Tabel 4.5. Hasil Perhitungan harga k dan n dengan Metode Integrasi

Bukaan Valve n k ∑|∆h| (cm)

75o 0.640 2.424 2

50o 0.122 4.835 0

4.4. Simulasi Gangguan (

disturbance

)Data hasil pengamatan yang telah didapat dari percobaan disajikan pada Tabel 4.6.

Tabel 4.6. Hasil Percobaan simulasi gangguan (disturbance) pada tangki interaksi dan tangki non interaksi

Sebelum Diberi Gangguan Setelah Diberi Gangguan

Bukaan Input 1 75o Bukaan Input 1 75o

Bukaan Input 2 50o Bukaan Input 2 50o

Tangki Non

Interaksi Tangki Interaksi

Tangki Non

Interaksi Tangki Interaksi

h (cm) t (detik) h (cm) t (detik) h (cm) t (detik) h (cm) t (detik) 0 0 0 0 13.5 0 14 0 2 13.5 2 6.6 11.5 12.1 13.8 32.7 4 33.8 4 11.7 9.5 26.6 6 62.6 6 17.6 7.5 42.8 8 91.6 8 23.2 5.5 62.4 10 134.1 10 29.7 3.5 84.3 12 194.2 12 36.4 2.5 115.7 13.5 293.8 14 43.4 1.5 149.5

Pada percobaan simulasi gangguan (disturbance) pada tangki, kondisi awal air yang ada pada tangki berada pada keadaan unsteady state sesuai dengan rentang waktu untuk mencapai keadaan steady state. Selanjutnya diberi gangguan dengan cara merubah bukaan valve aliran input (Q1) sehingga tinggi permukaan air yang berada dalam tangki sebagai indikator berubah menjadi unsteady state. Hal ini dikarenakan perubahan bukaan valve yang berarti merubah debit alir input (Q1) merupakan gangguan yang menyebabkan tinggi permukaan air bertambah dan menjadikan keadaan unsteady state. Akan tetapi dalam rentang waktu tertentu air pada tangki kembali menjadi steady state.

Pada percobaan disturbance ini dilakukan pada dua jenis tangki, yaitu tangki interaksi dan tangki non interaksi. Tangki non interaksi melibatkan tangki 1 dan tangki 2, sedangkan tangki interaksi melibatkan tangki 2 dan tangki 3. Kemudian untuk bukaan valve pada aliran 3 (Q3) dan aliran 4 (Q4) adalah 50o, sedangkan pada aliran 1 (Q1) divariasikan dari konsisi awal 75o menjadi 50o. Waktu yang dibutuhkan tangki non interaksi untuk mencapai kondisi steady state pada saat awal adalah 293,8 detik yaitu dengan tinggi permukaan air 13,5 cm. Sedangkan pada tangki interaksi untuk mencapai kondisi steady state dibutuhkan waktu yang lebih cepat yaitu 43,4 detik dengan tinggi permukaan air 14 cm. Hal ini dikarenakan pada tangki non interaksi dipengaruhi oleh ketinggian letak tangki 1 terhadap tangki 2. Dimana pada letak ketinggian tangki yang lebih tinggi menyebabkan perbedaan tekanannya bertambah dibandingkan letak tangki yang sejajar seperti pada tangki interaksi yaitu antara tangki 2 dan tangki 3. Perbedaan

tekanan yang lebih tinggi akan menyebabkan laju alir output juga bertambah sehingga membutuhkan waktu yang lebih lama untuk tercapai kondisi steady state.

Percobaan selanjutnya adalah memberikan gangguan (disturbance) terhadap system yang sedang berjalan dalam kondisi steady state. Gangguan berupa merubah bukaan valve yang semula 75o dikecilkan menjadi 50 o. Gangguan yang diberikan menyebabkan menurunnya debit alir input (Q1) sehingga ketinggian air pada tangki 1 dan tangki 2 juga menurun. Penurunan ketinggian permukaan air ini menyebabkan kondisi berubah menjadi unsteady state. Kemudian perbedaan waktu yang dibutuhkan untuk mencapai kondisi steady state kembali antara tangki non interaksi dan interaksi adalah tergantung pada letak ketinggian tangki.

BAB V PENUTUP

5.1. Kesimpulan

1. Laju alir input bukaan valve 75o dan bukaan valve 50o adalah 35.668 cm3/detik dan 13.612 cm3/detik, sedangkan laju alir output bukaan valve 75o dan bukaan valve 50o adalah 10.353 cm3/detik dan 6.330 cm3/detik.

2. Kelakukan dinamik sistem tangki merupakan sifat suatu sistem yang berubah dengan berjalannya waktu atau dengan kata lain, tidak konstan. dalam percobaan, ini dapat dilihat dari perubahan volume air yang masuk ke dalam tangki ataupun yang keluar dari tangki terhadap waktu.

3. Dari analisis pengaruh parameter n dan k di peroleh hasil dengan metode linierisasi yaitu pada bukaan 75o, n = 0.091, k = 0.093 dan pada bukaan 50o, n = 0.028, k = 0.064 sedangkan dengan metode integrasi pada bukaan 75o, n = 0.640, k = 2.424, dan pada bukaan 50o, n = 0.122, k = 4.835.

4. Perubahan bukaan valve sebagai gangguan yang berarti merubah debit alir input (Q1) merupakan gangguan yang menyebabkan tinggi permukaan air berkurang dan menjadikan keadaan unsteady state. Akan tetapi dalam

rentang waktu tertentu air pada tangki kembali menjadi steady state.

5.2. Saran

1. Lebih teliti dalam membaca skala pada saat penurunan maupun kenaikan cairan dalam tangki agar data yang didapat lebihh akurat.

DAFTAR PUSTAKA

Anwar., dan Nadiem., 2002. Dinamika Proses. Universitas Jenderal Achmad Yani Fakultas Teknik Jurusan Teknik Kimia.

Gunterus., dan Frans. 1994. Sistem Pengendali Proses. PT. Elex Media Komputindo. Jakarta.

Hermawan.Y.D., Suksmono.Y., Narno., Putra.R.M., Puspitasari.M. 2010. Perancangan Konfigurasi Pengendalian Proses pada Sistem Non-Interacting-Tank dengan Analisis Kuantitatif Relative Gain Array. Seminar Nasional Teknologi Simulasi (TEKNOSIM) 2010 . Jurusan Teknik Mesin dan Industri. Fakultas Teknik. Universitas Gadjah Mada: 75 – 8. Hermawan Y.D. 2012. Dynamic Simulation and Control in A

Non-Interacting-Tank System. 19th Regional Symposium on Chemical Engineering , Department of Chemical Engineering, Institut Teknologi Sepuluh Nopember (ITS) Surabaya, November 27-28. 2012. Bali, Indonesia:

B-27-1 – B-27-6.

Hermawan Y.D., Haryono.G., Agustin.M., Abiad.H. 2012. Dinamika Komposisi pada Sistem Tangki Pencampur 10 L, Seminar Nasional Teknik Kimia

“Kejuangan” 2012. Program Studi Teknik Kimia, Fakultas Teknologi Industri, UPN “Veteran” Yogyakarta: C15-1 – C15-6.

Khristiyanto.T., dan I Made.P.Y.B. 2007, AplikasiOn-Off Control pada Pengendalian Level Cairan di Dalam Tangki. Laporan Penelitian S1, Jurusan Teknik Kimia. FTI. UPN “Veteran” Yogyakarta.

Mandala.J. 2013, Pengendalian Level, http://jayamandalapurba.blogspot.co.id/20 13/02/pengukuran-level.html. Diakses pada tanggal 16 Maret 2018.

Putra. A.W.R. 2018. Sistem Kendali Dan Monitoring Level Air Pada Dua Tangki Menggunakan NI DAQ. Seminar Nasional Teknik Elektro UIN Sunan Gunung Djati Bandung (SENTER 2017).

Seborg., D.E., Edgar, T.F., and Melichamp, D.A.1998, Process Dynamics and Control, 2nd ed., John Wiley & Sons, New York.

LAMPIRAN PERHITUNGAN

1. Perhitungan Luas Penampang Tangki

Misalkan data pengamatan yang telah didapat dari percobaan disajikan pada Tabel 1.

Tabel 1. Data Pengamatan Hubungan Volume terhadap Tinggi Air Tangki 1 No Vo (cm3) h (cm) 1 150 1.5 2 300 3.2 3 450 4.7 4 600 6.3 5 750 8 6 900 9.5 7 1050 11 8 1200 12.5

Volume dapat dihitung dengan menggunakan rumus:

= ×ℎ

Dengan:

V = volume air (cm3)

A = luas penampang tangki (cm2) h = tinggi air dalam tangki (cm)

Sehingga luas penampang tangki dapat diketahui dari gradien garis hubungan antara volume dan tinggi air. Pengaluran garis hubungan antara volume dan tinggi air dari Tabel 1 disajikan pada Gambar 1.

Gambar 1. Hubungan antara Volume terhadap Tinggi Air

Dari Gambar 1 dapat diketahui bahwa luas penampang tangki sama dengan gradien yaitu 95,261 cm2.

2. Perhitungan Laju Alir Input

Misalkan data pengamatan yang telah didapat dari percobaan disajikan pada Tabel 2.

Tabel 2. Hubungan antara Tinggi Air terhadap Waktu Valve Bukaan 75o Valve Bukaan 50o h (cm) t (detik) h (cm) t (detik) 0 0 0 0 2 4.3 2 12.4 4 9.9 4 27.4 6 15.5 6 41.1 8 20.3 8 55.4 10 26.4 10 69.4 12 32.4 12 84.5 14 38.4 14 99

Perlu dihitung perubahan volume terlebih dahulu dengan menggunakan rumus:

∆ = ×∆ℎ

y = 95.261x R² = 0.9996 0 200 400 600 800 1000 1200 1400 0 2 4 6 8 10 12 14 V ( c m 3 ) h (cm)Dengan:

∆V = perubahan volume (cm3) A = luas penampangtangki (cm2) ∆h = perubahan ketinggian air (cm)

Hasil perhitungan perubahan volume disajikan pada Tabel 3. Tabel 3. Hasil Perhitungan Perubahan Volume

Valve Bukaan 75o Valve Bukaan 50o

h (cm) t (detik) dh (cm) dv (cm 3) h (cm) t (detik) dh (cm) dv (cm 3) 0 0 0 0 0 0 0 0 2 4.3 2 190.522 2 12.4 2 190.522 4 9.9 4 381.044 4 27.4 4 381.044 6 15.5 6 571.566 6 41.1 6 571.566 8 20.3 8 762.088 8 55.4 8 762.088 10 26.4 10 952.61 10 69.4 10 952.61 12 32.4 12 1143.132 12 84.5 12 1143.132 14 38.4 14 1333.654 14 99 14 1333.654

Perubahan volume juga dapat dihitung dengan menggunakan rumus:

∆ = × ∆

Dengan:

∆V = perubahan volume (cm3) Q = laju alir (cm3/detik)

∆t = selang waktu (detik)

Sehingga laju alir dapat diketahui dari gradien garis hubungan antara perubahan volume terhadap selang waktu. Pengaluran garis hubungan antara perubahan volume terhadap selang waktu disajikan pada Gambar 2.

Gambar 2. Hubungan antara Perubahan Volume terhadap Selang Waktu Dari Gambar 2, laju alir tiap bukaan disajikan pada Tabel 4.

Tabel 4. Hasil Perhitungan Laju Alir

Bukaan Valve Q

75o 35.668

50o 13.612

3. Perhitungan Laju Alir Output

Misalkan data pengamatan yang telah didapat dari percobaan disajikan pada Tabel 5.

Tabel 5. Hubungan antara Tinggi Air terhadap Waktu Valve Bukaan 75o Valve Bukaan 50o

h (cm) t (detik) h (cm) t (detik) 14 0 14 0 12.5 12.4 12.5 22.5 11 25.8 11 43.4 9.5 40 9.5 66.7 8 53.8 8 88.4 6.5 68.1 6.5 111.6 5 82.7 5 136.1 3.5 99.3 3.5 160.3

Perlu dihitung perubahan volume terlebih dahulu dengan menggunakan rumus:

∆ = ×∆ℎ

y = 35.668x R² = 0.9964 y = 13.612x R² = 0.9993 0 200 400 600 800 1000 1200 1400 1600 0 20 40 60 80 100 120 ∆ V ( c m 3 ) t (detik) bukaan valve 75 bukaan valve 50Dengan:

∆V = perubahan volume (cm3) A = luas penampangtangki (cm2) ∆h = perubahan ketinggian air (cm)

Hasil perhitungan perubahan volume disajikan pada Tabel 6. Tabel 6. Hasil Perhitungan Perubahan Volume

Valve Bukaan 75o Valve Bukaan 50o

h (cm) t (detik) dh (cm) dv (cm 3) h (cm) t (detik ) dh (cm) dv (cm3) 14 0 0 0 14 0 0 0 12.5 12.4 1.5 142.8915 12.5 22.5 1.5 142.8915 11 25.8 3 285.783 11 43.4 3 285.783 9.5 40 4.5 428.6745 9.5 66.7 4.5 428.6745 8 53.8 6 571.566 8 88.4 6 571.566 6.5 68.1 7.5 714.4575 6.5 111.6 7.5 714.4575 5 82.7 9 857.349 5 136.1 9 857.349 3.5 99.3 10.5 1000.241 3.5 160.3 10.5 1000.241 Perubahan volume juga dapat dihitung dengan menggunakan rumus:

∆ = × ∆

Dengan:

∆V = perubahan volume (cm3) Q = laju alir (cm3/detik)

∆t = selang waktu (detik)

Sehingga laju alir dapat diketahui dari gradien garis hubungan antara perubahan volume terhadap selang waktu. Pengaluran garis hubungan antara perubahan volume terhadap selang waktu disajikan pada Gambar 3.

Gambar 3. Hubungan antara Perubahan Volume terhadap Selang Waktu Dari Gambar 3, laju alir tiap bukaan disajikan pada Tabel 7.

Tabel 7. Hasil Perhitungan Laju Alir

Bukaan Valve Q

75o 10.353

50o 6.330

4. Perhitungan Parameter k dan n

Misalkan data pengamatan yang didapat dari percobaan disajikan pada Tabel 8.

Tabel 8. Hubungan antara Ketinggian Air terhadap Waktu

h (cm) dh

(cm) ln h

Bukaan Valve 75o Bukaan Valve 50o t (detik) dt (detik) ln(-dh/dt) t (detik) dt (detik) ln(-dh/dt) 14 0 0 0 0 0 12.5 1.5 2.526 12.4 12.4 -2.112 22.5 22.5 -2.708 11 3 2.398 25.8 25.8 -2.152 43.4 43.4 -2.672 9.5 4.5 2.251 40 40 -2.185 66.7 66.7 -2.696 8 6 2.079 53.8 53.8 -2.194 88.4 88.4 -2.690 6.5 7.5 1.872 68.1 68.1 -2.206 111.6 111.6 -2.700 5 9 1.609 82.7 82.7 -2.218 136.1 136.1 -2.716 3.5 10.5 1.253 99.3 99.3 -2.247 160.3 160.3 -2.726 y = 10.353x R² = 0.9978 y = 6.3299xR² = 0.9993 0 200 400 600 800 1000 1200 0 50 100 150 200 ∆ V ( c m 3 ) t (detik) bukaan valve 75 bukaan valve 50

a. Metode Linierisasi

Hubungan antara laju perubahan ketinggian air terhadap ketinggian air ditunjukkan dengan rumus:

ℎ= ×ℎ

Dengan: h = ketinggian air (cm) t = waktu (detik) k = parameter n = parameterHubungan yang ditunjukkan rumus tersebut dapat dilinierkan menjadi:

lnℎ = ×lnℎ ln

Dari hubungan linierisasi tersebut, pengaluran garis hubungan antara ln(-dh/dt) terhadap ln h menghasilkan gradien bernilai n dan titik potong yang dapat digunakan untuk menghitung nilai k.

Dari Tabel 8, pengaluran grafik hubungan antara ln (-dh/dt) terhadap ln h disajikan pada Gambar 4.

Gambar 4. Hubungan antara ln(-dh/dt) terhadap ln h

y = 0.0914x - 2.3703 R² = 0.874 y = 0.0278x - 2.7567 R² = 0.5052 -3.000 -2.500 -2.000 -1.500 -1.000 -0.500 0.000 0.000 0.500 1.000 1.500 2.000 2.500 3.000 l n ( - d h / d t ) ln h bukaan valve 75 bukaan valve 50

Hasil perhitungan k dan n disajikan pada Tabel 9.

Tabel 9. Hasil Perhitungan k dan n Menggunakan Metode Linierisasi

Bukaan Valve n k

75o 0.091 0.093

50o 0.028 0.064

b. Metode Integrasi

Dari rumus hubungan antara perubahan ketinggian terhadap ketinggi air, dapat dicari ketinggian air pada saat tertentu dengan cara integral.

∫ℎ

−

ℎ = ∫

ℎ = ℎ 1 × ×

Dari rumus tersebut, k dan n ditebak sehingga selisih antara h hasil integral dan h data percobaan mempunyai selisih minimum. Metode integrasi ini menggunakan bantuan fitur Solver pada Microsoft Excel.

Perhitungan selisih h hasil integral dengan h data percobaan disajikan pada Tabel 10.

Tabel 10. Perhitungan Selisih h Hasil Integral dengan h Data Percobaan

h (cm)

Bukaan Valve 75o Bukaan Valve 50o

n 0.640 n 0.122 k 2.424 k 4.835 t (detik) h integral |∆h| (cm) t (detik ) h integral |∆h| (cm) 14 0 14 0.000 0 14 0.000 12.5 12.4 12.357 0.143 22.5 12.436 0.064 11 25.8 10.726 0.274 43.4 11.004 0.004 9.5 40 9.156 0.344 66.7 9.434 0.066 8 53.8 7.779 0.221 88.4 8.000 0.000 6.5 68.1 6.500 0.000 111.6 6.501 0.001 5 82.7 5.342 0.342 136.1 4.963 0.037 3.5 99.3 4.197 0.697 160.3 3.500 0.000 Jumlah 2 Jumlah 0

Hasil perhitungan k dan n metode integrasi disajikan pada Tabel 11.

Tabel 11. Hasil Perhitungan k dan n dengan Menggunakan Metode Integrasi

Bukaan Valve n k ∑|∆h| (cm)

75o 0.640 2.424 2

LAMPIRAN B

DOKUMENTASI PRAKTIKUM

Gambar B.1 Sistem Tangki Dinamika Proses

Gambar B.2 Simulasi Tangki Non-interaksi

Gambar B.3 Simulasi Tangki Interaksi

LAMPIRAN C TUGAS

1) Buatlah contoh penurunan model neraca massa proses dinamika pada sistem tangki!

Jawaban:

1. First Order Lag

10 =

Dimana: = ×ℎ

1 0 = ℎ

1 0 = ×ℎ

Neraca massa: =

=

1 0

Dimana: = ×ℎ

=

F A h F0

×

×

=

×

×

=

1 0 = ×ℎ

Jika:0 = ℎ

Maka:1

= ×

... (1) Kondisi steady state:1

= ×

... (2) persamaan (1) – persamaan (2):11

−

= ×

(−)

... (3) Jika:1 1 =

ℎ ℎ =

Maka:

= ×

(−)

Atau = ×

Persamaan dilaplacekan:ℒℒ = ℒ

=

=

Jika: × =

Maka:

=

Satuan: =

3

⁄

=

=

⁄

2. Tangki Non Interaksi

=

=

0 1 = 1

---0

= 1

... (1)1 2 = 2

---1

= 2

... (2) Untuk persamaan (1) dalam keadaan steady state:0

= 1 ×

... (3)

= 1

F0 A1 h1 R1 F1 A2 h2 F2Persamaan (1) – persamaan (3):

(0 0) ℎ1 ℎ1

1 = 1 ×(ℎ1 ℎ1)

Jika:1 = 00

1 = ℎ1 ℎ1

Maka:1

= 1 ×

atau111 = 11 ×

Dalam bentuk transformasi laplace:111 = 11 1

Jika:

11 = 1

Maka:

=

+

... (4) Untuk persamaan (2) dalam kondisi steady state:1

= 2 ×

... (5) Persamaan (2) – persamaan (5):(1 1) ℎ2 ℎ2

2 = 2 ×(ℎ2 ℎ2)

Jika:2 = 11

2 = ℎ2 ℎ2

Maka:2

= 2 ×

atau222 = 22 ×

Dalam bentuk transformasi laplace:

222 = 22 2

Jika:22 = 2

Maka:

=

+

... (6) Untuk overall, menggunakan persamaan (4) dan persamaan (6):1

1 ×2

2 = 1

1 1× 2

2 1

Jika:1 2 =

1 2 =

Maka:= 11 1× 22 1

3. Tangki Interaksi Fs A1 h1 R1 F4 A2 h2 R2 Tangki 1:0 1 = 1 ×

... (1) F0 F1 F2Tangki 2:

1 2 = 2 ×

... (2) Untuk mencari flowrate:The flow-head relationship:

Untuk R1

1 =

× ℎ1ℎ2

... (3) Untuk R2 2 =

... (4) Pada keadaan steady state, persamaan (1) dan persamaan (2) menjadi:0 1 = 1 ×

... (5)1 2 = 2 ×

... (6) Jika:0 0 = 0

1 1 = 1

2 2 = 2

ℎ1 ℎ1 = 1

ℎ2 ℎ2 = 2

Untuk subtitusi persamaan (5) dari persamaan (6), dan persamaan (6) disubtitusi dari persamaan (2):

Tangki 1:

0 1 = 1 ×

... (7) Tangki 2:Persamaan (3) dan persamaan (4) dalam kondisi steady state:

Untuk R1

1 =

× (ℎ1ℎ2)

... (9) Untuk R2 2 =

... (10) Persamaan (9) disubtitusikan ke persamaan (3), dan persamaan (10) disubtitusikan ke persamaan (4):1 =

−

... (11)2 =

... (12) Menggabungkan persamaan (7) dan persamaan (8):11

ℎ1 ℎ2 = 10

... (13a)22

1

ℎ2

ℎ1 = 0

... (13b) Ekivalen kondisi steady-state dari persamaan (13a) dan (13b):ℎ1ℎ2 = 10

... (14a)1

ℎ2

ℎ1 = 0

... (14b) Subtract persamaan (14a) dari persamaan (13a) dan persamaan (14b) dari persamaan (13b):11

ℎ1′ ℎ2′ = 10′

... (15a)22

1

ℎ2′

ℎ1′ = 0

... (15b) Dimana:ℎ

= ℎ1 ℎ1

ℎ2

= ℎ2 ℎ2

0

= 0 0

Laplace transform dari persamaan (15a) dan persamaan (15b):