PRA RENCANA PABRIK ETANOL

DARI UBI KAYU DENGAN PROSES FERMENTASI KAPASITAS 20000 TON/TAHUN

SKRIPSI

Disusun Oleh:

SUMANTI MAKMUR : 0305010016

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS TRIBHUWANA TUNGGADEWI MALANG

LEMBARAN PESETUJUAN

PRA RENCANA PABRIK ETANOL

DARI UBI KAYU DENGAN PROSES FERMENTASI KAPASITAS 20000 TON/TAHUN

SKRIPSI Disusun Oleh:

Nama : Sumanti Makmur

Progaram studi : Teknik Kimia Fakultas : Teknik

Menyetujui:

Dosen Pembimbing I Dosen Pembimbing II

Ir. Bambang Poerwadi, MS. Susy Yuniningsih, ST. MT. NIP: ... NIP: ...

Mengetahui:

Dekan Fakultas Teknik Ketua Program Studi

Teknik Kimia

Nawir Rasidi, ST. MT. S. P. Abrina Anggraini, ST. MT. NIP: ... NIP: ...

LEMBARAN PENGESAHAN

Nama : Sumanti Makmur

Nim : 0305010016

Program Studi : Teknik Kimia Fakultas : Teknik

Judul Skripsi : Pra Rencana Pabrik Etanol Dari Ubi Kayu Dengan Proses Fermentasi Kapasitas 20.000 Ton/Tahun

Mengesahkan

Dosen Penguji I Dosen Penguji II

Ir. Bambang Poerwadi, MS. Susy Yuniningsih, ST. MT. NIP: ... NIP: ...

Dosen Penguji III

Ir.Taufik Iskandar. NIP: ...

Ketua Program Studi Teknik Kimia

S.P.Abrina Anggraini ST.MT. NIP:... Tanggal Lulus Ujian : 23 September 2008

LEMBARAN PERNYATAAN

Yang bertanda tangan di bawah ini:

Nama : Sumanti Makmur

NIM : 0305010016

Program studi : Teknik Kimia

Judul Skripsi :Pra Rencana Pabrik Etanol Dari Ubi Kayu Dengan Proses Fermentasi Kapasitas 20000 Ton/Tahun

Menyatakan bahwa,

Skripsi dengan judul diatas merupakan karya asli penulis tersebut diatas. Apabila di

kemudian hari terbukti pernyataan ini tidak benar saya bersedia menerima sanksi apapun. Malang, ...November 2008

Yang menyatakan:

Sumanti Makmur Mengetahui:

Dosen Pembimbing I Dosen Pembimbing II

Ir. Bambang Poerwadi, MS. Susy Yuniningsih, ST. MT. NIP: ... NIP: ...

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 03 November 1984 di Riung, anak kedua dari tiga bersaudara, anak dari Bapak Hasanudin T dan Ibu Aisyah Nena. Penulis mulai masuk sekolah dasar (SD) pada tahun 1991 di SDN Nangamese sampai kelas III SD tahun 1993, dan pada tahun 1993 kelas III penulis pindah sekolah ke SDN Damu mulai dari tahun 1993 sampai selesai pada tahun 1996. Penulis melanjutkan sekolah di SMPN I Riung pada tahun 1996 sampai tahun 1999, kemudian lanjut sekolah ke SMU Katholik Kejora Riung pada tahun 2003. Pada tahun 2003 penulis melanjutkan sekolah ke UNIVERSITAS TRIBHUWANA TUNGGADEWI MALANG sampai selesai pada tahun 2008. Selama kuliah penulis pernah menjadi Asisten Praktikum Kimia Organik dan Kimia Fisika, Jurusan Teknik Kimia.

lEMBARANN PERSEMBAHAN Alhamdulillah...terima kasih Ya Allah

Karya kecil ini manty persembahkan boeat:

Bapak,Mama mkc atas kesempatan buat manty untuk melanjutkan study ampe

kulaih.Makasih banyak atas kepercayaan,pengorbanan,motifasi,suport,pokoknya cmuanya yang Bapak dan Mama berikan buat manty sampe saat ini.

K’Yanti n’ Ade Lukman...mkc atas dukungan buat manty hingga manty selesai...manty harap Qt bertiga selalu akur dalam segala hal...

My family-Q...mkc banyak atas cmuanya yang kalian berikan buat Manty. My Deddy-Q...mkc atas cmua yang honey berikan buat manty.

Mkc buat K’ aty n’teman2 q3@ ’03 atas kerjasamanya.

Mkc buat mante2 kost special lantai 1 (Mila,Delaroz,3-c vaya,Oa Merlyn,Cetyn Doy,Arina Perdana).

BERMIMPILAH TENTANG APA YANG INGIN KAMU IMPIKAN, PERGILAH KE TEMPAT- TEMPAT KAMU INGIN PERGI! JADILAH SEPERTI YANG KAMU INGINKAN, KARENA KAMU HANYA MEMILIKI SATU KEHIDUPAN DAN SATU KESEMPATAN UNTUK MELAKUKAN HAL-HAL YANG INGIN KAMU LAKUKAN

ABSTRAKSI

PRA RENCANA PABRIK ETANOL

DARI UBI KAYU DENGAN PROSES FERMENTASI KAPASITAS 20000 TON/TAHUN

Etanol merupakan salah satu produk yang dapat dibuat dari bahan yang mengandung karbohidrat (gula, pati dan selulossa), dengan rumus molekul C2H5OH dan berat molekul 46.

Etanol berupa cairan yang tidak berwarna dan mempunyai bau yang khas. Senyawa ini banyak digunakan sebagai pelarut dan sebagai intermediate dalam memproduksi senyawa kimia lain, serta sebagai bahan baku dalam pembuatan obat, plastik, parfum, kosmetik, minuman beralkohol dan kini digunakan sebagai bahan bakar.

Proses yang digunakan pada pembuatan etanol adalah proses fermentasi dengan memfermentasikan ubi kayu dengan bantuan bakteri Saccharomyces cereviceae dan menghasilkan prodak dengan kemurnian 99,5%.

Pabrik etanol menggunakan air sungai yang berada di dekat lokasi pabrik untuk memenuhi kebutuhan unit utilitas.

Pabrik etanol ini direncanakan didirikan di daerah Mbay, Kabupaten Nagekeo, Flores, NTT pada tahun 2010 dengan kapasitas 20000 ton/tahun. Bentuk perusahaan Perseroan Terbatas (PT) dengan struktur organisasi berbentuk garis dan staff.

Dari hasil perhitungan analisa ekonomi didapatkan TCI Rp. 120.586.055.138 ; ROI sebelum pajak 71,96 %; ROI setelah pajak 46,77%; POT 1 tahun 8 bulan; BEP 38,53%; IRR 26.34%.

Ditinjau dari segi teknik dan ekonomi maka Pra Rencana Pabrik Etanol dari Ubi Kayu dengan Proses Fermentasi cukup memadai untuk dilanjutkan ke tahap perencanaan.

KATA PENGANTAR

Puji syukur penyusun panjatkan kehadirat Tuhan Yang Maha Esa yang telah melimpahkan rahmat-Nya sehingga penyusun dapat menyelesaikan skripsi yang berjudul “Pra Rencana Pabrik Etanol dari Ubi Kayu dengan Proses Fermentasi kapasitas 20000 ton/tahun” sebagai persyaratan untuk memperoleh gelar Serjana Sastra – 1 Jurusan Teknik Kimia Di Universitas Tribhuwana Tungga Dewi Malang.

Penyusun menyadari bahwa terselesainya skripsi ini karena adanya dorongan dan bimbingan dari banyak pihak. Oleh karena itu dengan tulus hati penyusun menyampaikan rasa tirma kasih kepada:

1. Ir. Bambang Poerwadi, MS, selaku Dosen Pembimbing I yang telah meluangkan waktu untuk membimbing penyusun dalam menyelesaikan skripsi

2. Susy Yuniningsih, ST. MT, selaku Dosen Pembimbing II yang telah meluangkan waktu untuk membimbing penyusun dalam menyelesaikan skripsi

3. Ir. Taufik Iskandar, selaku penguji yang telah bersedia luangkan waktu untuk memberikan uijian skripsi

4. SP.Abrina Anggraini,ST.,MT. selaku Ketua Jurusan Teknik Kimia Universitas Tribhuwana Tunggadewi.

5. Orangtua yang telah memberikan doa dan dukungan selama ini hingga terselesainya skripsi ini

6. Semua pihak khususnya rekan-rekan Teknik Kimia yang telah banyak membantu dalam penyelesaian skripsi ini

Penyusun menyadari bahwa masih terdapat banyak kekurangan dalam menyusun skripsi ini, oleh karena itu penyusun sangat mengharapkan keritik dan saran yang bersifat positif dan membangun dari para pembaca.

Akhir kata, penyusun berharap skripsi ini dapat bermanfaat bagi rekan-rekan mahasiswa, khususnya mahasiswa Jurusan Teknik Kimia Universitas Tribhuwana Tunggadewi Malang.

Malang, November 2008

DAFTAR ISI

HALAMAN JUDUL ...i

LEMBARAN PERSETUJUAN... ii

LEMBARAN PENGESAHAN ... iii

LEMBARAN PERNYATAAN ...iv

RIWAYAT HIDUP... v

LEMBARAN PERSEMBAHAN ...vi

ABSRTAKSI ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ...ix

DAFTAR TABEL ... x

DAFTAR GAMBAR ...xi BAB I PENDAHULUAN ...1-7 BAB II SELEKSI DAN URAIAN PROSES ...1-7 BAB III NERACA MASSA...1-7 BAB IV NERACA PANAS ...1-3 BAB V SPESIFIKASI PERALATAN...1-8 BAB VI PERANCANGAN ALAT UTAMA ...1-59 BAB VII ISTRUMENTASI DAN KESELAMATAN KERJA...1-12 BAB VIII UTILITAS ...1-11 BAB IX LOKASI DAN TATA LETAK PABRIK ...1-14 BAB X STRUKTUR DAN ORGANISASI PERUSAHAAN ...1-25

BAB XI ANALISA EKONOMI...1-16 BAB XII KESIMPULAN ... 1 APPENDIKS A. PERHITUNGAN NERACA MASSA...1-29 APPENDIKS B. PERHITUNGAN NERACA PANAS...1-30 APPENDIKS C. SPESIFIKASI PERALATAN...1-40 APPENDIKS D. PERHITUNGAN UTILITAS ...1-68 APPENDIKS E. PERHITUNGAN ANALISA EKONOMI...1-22

DAFTAR GAMBAR

GAMBAR 2.1 BLOK DIAGRAM PROSES ESTARIFIKASI DAN

HIDROLISA DARI ETILEN ... 9 GAMBAR 2.2 BLOK DIAGRAM PROSES FERMENTASI DARI

UBI KAYU ...1-1 GAMBAR 9.1 TATA LETAK BANGUNAN PABRIK ETANOL... IX-9 GAMBAR 9.2 TATA LETAK PERALATAN PROSES... IX-13 GAMBAR 10.1 STRUKTUR ORGANISASI PABRIK ETANOL ... X-12 GAMBAR 11.1 BREAK EVENT POINT (BEP) PRA RENCANA

PABRIK ETANOL ... XI-11 GAMBAR APP-E HUBUNGAN TAHUN DENGAN INDEKS

BAB I PENDAHULUAN

1.1. Perkembangan Industri Etanol

Etanol telah lama digunakan manusia sejak zaman prasejarah sebagai bahan pemabuk dalam minuman beralkohol. Residu yang ditinggalkan pada peninggalan keramik yang berumur 9000 tahun dari China bagian utara menunjukan bahwa minuman beralkohol telah digunakan oleh manusia prasejarah dari masa neolitik.

Etanol merupakan bahan kimia yang diproduksi dari bahan baku tanaman yang mengandung pati seperti ubi kayu, ubi jalar, jagung, dan sagu biasanya disebut dengan bio-ethanol. Ubi kayu, ubi jalar, dan jagung merupakan tanaman pangan yang biasa ditanam rakyat hampir di seluruh wilayah Flores, sehingga jenis tanaman tersebut merupakan tanaman yang potensial untuk dipertimbangkan sebagai sumber bahan baku pembuatan bio-ethanol atau gasohol. Namun dari semua jenis tanaman tersebut, ubi kayu merupakan tanaman yang setiap hektarnya paling tinggi dapat memproduksi etanol. Selain itu pertimbangan pemakaian ubi kayu sebagai bahan baku proses produksi bio-ethanol juga didasarkan pada pertimbangan ekonomi.

Etanol dapat dihasilkan dari peragian/fermentasi karbohidrat (gula dan pati). Prinsip pembentukkan etanol adalah pelepasan energi yang tersimpan pada bahan-bahan organik, yang memiliki kandungan karbohidrat tinggi, dengan bantuan mikroba sebagai fermentor. Terdapat sejenis mikroba yang memiliki

kemampuan untuk pembentukan etanol, diantaranya khamir dan bakteri. Proses pembentukkan etanol dengan perantara mikroba tersebut berlangsung secara anaerobik. Secara sederhana proses fermentasi merupakan penguraian karbohidrat menjadi etanol dan gas karbondioksida (CO2) dengan bantuan enzim. Pada

penelitian Nursiyah, 2000 mengemukakan bahwa jika tahapan proses aerobik ini dihentikan pada tahapan fermentasi saja, yakni tahapan sebelum pembentukan gas metana, maka dapat dihasilkan etanol yang memiliki nilai kelori tinggi.

Etanol pada umumnya mengandung 95% etanol dan 5% air dengan berat molekul 46 dan rumus molekul C2H5OH. Etanol dalam kehidupan sehari-hari

dikenal sebagai bahan yang dapat digunakan untuk bahan pelarut, bahan antiseptik, bahan baku pembutan eter, serta minuman. Etanol juga dapat digunakan sebagai bahan bakar alternatif pengganti premium. Seiring dengan kebutuhan akan etanol yang mendesak, dimana etanol relatif telah cukup dikenal di masyarakat Flores dalam pemanfaatannya sebagai alternatif pengganti premium yang terus meningkat seperti yang ditunjukkan pada tabel berikut:

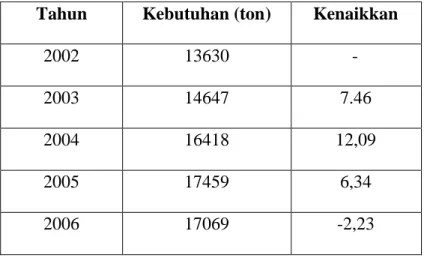

Tabel 1.1 Penggunaan premium di Flores

Tahun Kebutuhan (ton) Kenaikkan

2002 13630

-2003 14647 7.46

2004 16418 12,09

2005 17459 6,34

2006 17069 -2,23

Berdasarkan data diatas maka untuk mengurangi ketergantungan terhadap kebutuhan etanol dan juga untuk memenuhi kebutuhan premium dalam negeri dari tahun ke tahun yang terus meningkat maka perlu didirikan pabrik baru di Flores.

1.2. Kegunaan Etanol

Etanol merupakan hidrokarbon berikatan tunggal. Salah satu atom hydrogennya merupakan gugus OH yang bersifat tidak berwarna. Berdasarkan senyawa organik yang berikatan dengan gugus hidroksil senyawa etanol terdiri atas R-H primer (R-CH2-OH), sekunder ((R)2 CH-OH), dan tersier ((R)3C-OH).

Beberapa kegunaan dari etanol diantaranya sebagai berikut: 1. Digunakan sebagai bahan pelarut

2. Digunakan sebagai antiseptik

3. Digunakan sebagai bahan baku pembuatan eter 4. Digunakan sebagai alternatif bahan bakar premium 5. Digunakan sebagai minuman

1.3. Spesifikasi Bahan Baku Dan Produk 1.3.1. Bahan Baku

1. Ubi Kayu

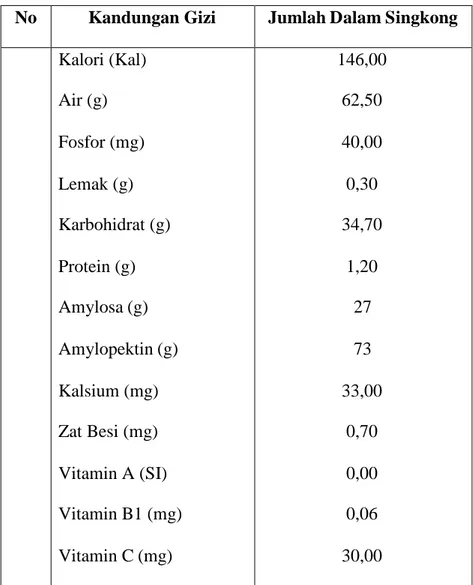

Ubi kayu mempunyai komposisi pada 100 g seperti yang ditunjukkan pada tabel berikut:

Tabel 1.2 Komposisi ubi kayu

No Kandungan Gizi Jumlah Dalam Singkong Kalori (Kal) Air (g) Fosfor (mg) Lemak (g) Karbohidrat (g) Protein (g) Amylosa (g) Amylopektin (g) Kalsium (mg) Zat Besi (mg) Vitamin A (SI) Vitamin B1 (mg) Vitamin C (mg) 146,00 62,50 40,00 0,30 34,70 1,20 27 73 33,00 0,70 0,00 0,06 30,00 Sumber: Direktorat gizi, 1979

2. Enzim-Amylase

Enzim ini mempunyai sifat dapat memecah pati rantai lurus pada amylosa maupun pada amylopektin, secara acak dari dalam rantai. Karena sifat pemecahannya dimulai dari rantai tengah maka enzim ini dapat digolongkan dalam endo enzim. Pemecahan -amylase pada amylosa terdiri atas dua tahap, yaitu tahap degradasi secara sempurna dan cepat, sehingga dihasilkan glukosa dan maltosa. Pemecahan tahap pertama

ditandai dengan penurunan viskositas yang cepat dan hilangnya kemampuan pewarnaan iod terhadap amylosa.

Pemecahan oleh -amylase terhadap amylopektin dapat menghasilkan limit dextrin, kadang-kadang dapat berupa oligosakarida dan maltosa. Hasil pemecahan amylopektin juga dapat ditandai oleh penurunan viskositas larutan pati.

3. Enzim Glukoamylase

Glukoamylase yang sudah dibuat secara industri diisolasi dari beberapa jenis jamur yaitu; aspergillus, rhizopus dan beberapa strain yeast endomycopsis. Pemecahan molekul pati oleh enzim glukoamylase menghasilkan inversi konfigurasi, sehingga dihasilkan glukosa. Kecepatan pemecahan pati oleh enzim ini tergantung pada struktur dan besarnya molekul substrat. Enzim ini tidak dapat aktif pada substrat pati yang masih mentah. Glukoamylase dari aspergillus niger dapat menghidrolisis maltosa, maltotetraosa dan maltopentosa. Aktivitas optimal pada pH 4-5 dengan suhu 50-60 ºC.

4. Air

Sifat fisik: Berat molekul: 18 Titik didih: 100 ºC Titik beku: 0 ºC

Bentuk: Cairan tak berwarna, tak berbau Spesifik grafity: 1 g/m

5. Urea

Sifat fisik: Berat molekul: 60 Titik didih: 132.7 ºC Titik beku: d ºC Bentuk: Padatan

Spesifik grafity: 1.335204g/m Sifat kimia: Rumus kimia: H2N.CN.NH2

1.3.2. Produk

- Produk utama: Etanol

Sifat fisik : Titik didih: 78,32 ºC Titik beku: -114,1 ºC

Bentuk: Cairan tak berwarna

Densitas: 0,7893 g/ml pada suhu 25 ºC Viscisitas: T 20 ºC = 1.17 cp

Spesifik grafity: 0,789 g/m

Spesifik heat: T 20 ºC = 2,42 J/g ºC Sifat kimia: Rumus molekul: C2H5OH

Berat molekul: 46,07 Mudah menguap Mudah terbakar

Tidak berasap, nyala apinya kebiru-biruan Berat jenisnya lebih kecil dari air

1.4. Kapasitas Produksi

Penggunaan premium di Indonesia berdasarkan tabel 1.1 mengalami kenaikan rata-rata sebesar 5,91%, sehingga perkiraan kebutuhan premium pada tahun 2010 sebesar 19169 ton. Jadi perkiraan kapasitas pabrik baru etanol pada tahun 2010 dapat dihitung dengan rumus:

M1+ M4+ M5= M2+M3

Dimana:

M1 = Nilai import (ton/tahun)

M2 = Nilai eksport (ton/tahun)

M3 = Kebutuhan premium (ton/tahun)

M4 = Kapasitas produksi (ton/tahun)

M5 = Nilai produksi (ton/tahun)

Dengan rumus diatas, maka kapasitas pabrik alkohol yang direncanakan pada tahun 2010 adalah:

M1+ M4+ M5= M2+M3

0 + 0,06 M4= 0 + 19169

M4= 19169 – 0,06

= 19168,94 ton/tahun

Dengan perhitungan diatas, kemudian dirancang pabrik etanol dengan kapasitas 20.000 ton/tahun. Diharapkan pendirian pabrik etanol dapat mengurangi ketergantungan terhadap kebutuhan premium disamping peluang untuk pemasaran ke luar negeri.

BAB II

SELEKSI DAN URAIAN PROSES

2.1. Macam Proses

Proses pembuatan etanol terdiri dari dua macam proses yang berbeda bahan bakunya. Proses tersebut telah dikembangkan oleh beberapa perusahaan di Indonesia, diantaranya:

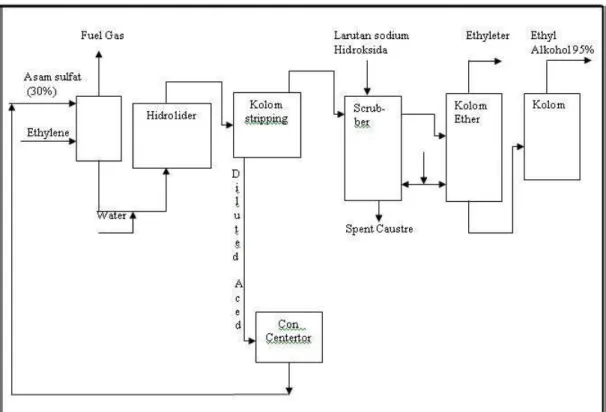

2.1.1. Proses Esterifikasi Dan Hidrolisis Dari Etilen

Proses ini terjadi dengan penyerapan etilen dalam H2SO4 untuk

menghasilkan etil sulfat, kemudian dihidrolisa untuk menghasilkan etanol dengan persamaan reaksi:

CU2= CH2+ H2SO4 C2H5SO2OH

Mono etil sulfat 2 CH2= CH2+ H2SO4 C2H5SO2OC2H5

Dietil sulfat

C2H5OSO2OH + C2H5O SO2O C2H5+ 3 H2O 3C2H5OH + 2H2SO4.

Etil dilarutkan kedalam kolom absorbsi secara counter Qurrent dangan asam sulfat 90%. Gas yang tidak terabsorbsi keluar dari atas kolom dan digunakan sebagai bahan bakar. Cairan yang dihasilkan merupakan campuran monoetil dan dietil sulfat yang dikeluarkan dari menara absorber bagian bawah dengan penambahan sejumlah air. Pada kolom ini senyawa sulfat dihidrolisa menjadi etanol, asam sulfat, etil, eter dan bahan lain. Larutan etanol mentah dimasuk

dalam kolom stripping dengan pemberian steam yang mengangkat etanol, eter dan sebagian kecil asam sulfat yang dikeluarkan dari bawah kolom didinginkannya dan dipekatkan untuk recovery. Sedangkan uap etanol mentah yang dikeluarkan dari bagian kolom stripping, dialirkan menuju bagian bawah kolom scrubber dan ditambahkan NaOH untuk netralisasi asam.

Sisa NaOH keluar dari bawah kolom, sedangkan uap etanol, eter dan air keluar dari bagian atas kolom kemudian dikondensasi dan dipompa menuju tangki penyimpanan etanol mentah (kolom eter), dimana eter akan keluar sebagai uap. Produk samping eter dapat diubah menjadi etanol dengan hidrasi katalik, kemudian etanol dilewatkan kolom fraksinasi dan diperoleh etanol dengan kemurnian 95%, seperti pada gambar 2.1 berikut:

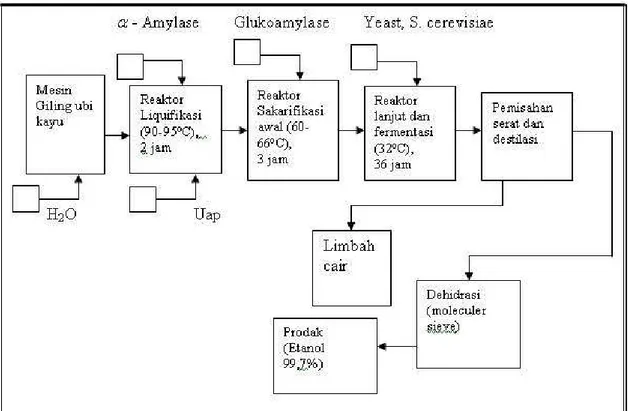

2.1.2. Proses Fermentasi

Proses fermentasi adalah proses terjadinya perubahan kimia pada suatu senyawa kimia dengan adanya suatu mikroorganisme. Mikroorganisme yang digunakan pada proses fermentasi adalah sacharomyces cereviceae dengan bahan baku untuk industri adalah glukosa yang dihasilkan dari ubi kayu dengan proses sebagai berikut:

- Pati dihaluskan dan diencerkan sehingga terbentuk maltosa dengan proses

liquifikasi dengan penambahan enzim α-amylase. Proses ini dilakukan pada suhu 90-1000C selama 2 jam dan pH dipertahankan 5-6.

- Selanjutnya maltosa yang terbentuk dilakukan proses sakarifikasi dengan

menggunakan enzim glukosidase sehingga terbentuk pada suhu 600C.

- Glukosa yang terbentuk kemudian dilakukan sterilisasi selanjutnya

dilakukan fermentasi dengan menggunakan bakteri anaerob sacharomices cereviciae pada temperatur 31-380C dan pH berkisar antara 4,5-5.

- Setelah proses fermentasi dilakukan, selanjutnya dilakukan proses

pemurnian pada kolom destilasi. Hasil pemurnian yang diperoleh adalah 95%.

Gambar 2.2 Blok diagram proses fermentasi etanol

2.2. Seleksi Proses

Dari kedua macam uraian proses diatas, dapat dibuat tabel perbandingan antara proses eksterifikasi dan fermentasi dibawah ini:

Tabel 2.1 Tabel perbandingan antara proses eksterifikasi dan fermentasi Macam-macam proses Parameter Esterifikasi Fermentasi Segi teknis Proses - Yield - Katalis - Peralatan 95% -Kompleks 95% -Sederhana

Kondisi Operasi -Suhu Operasi -Waktu Operasi Segi Ekonomis Biaya Operasi 3500C Cepat Mahal 60-1100C Lama Murah

Berdasarkan tabel diatas maka proses yang akan digunakan dalam pembuatan etanol adalah proses fermentasi karena proses tersebut membutuhkan biaya investasi yang relatif kecil.

2.3. Uraian Proses

Ubi kayu segar yang telah disiapkan dikupas kulitnya kemudian dicuci bersih. Ubi kayu digiling menggunakan mesin penggiling, slury ubi kayu tersebut dimasukkan pada tangki kosong kemudian tambahkan air sesuai ketentuan sambil melakukan pemanasan dan pengadukan. Slury ubi kayu selanjutnya diteruskan ke reaktor liquifikasi. Pada reaktor liquifikasi sejumlah enzim α-amylase untuk mencair gel pati sambil melakukan pemanasan pada suhu 90-950C selama 2 jam dan hasil hidrolisanya adalah dextrin. Didalam reaktor liquifikasi ini terjadi reaksi hidrolisa sebagai berikut:

Kemudian slury tersebut diteruskan pada tangki sakarifikasi awal dan didinginkan hingga suhu mencapai 55-600C.

Pada reaktor sakarifikasi awal terjadi proses hidrolisis dextrin menjadi glukosa dengan bantuan sejumlah enzim glukoamylase sesuai dengan ketentuan dan temperatur dijaga pada kisaran 60-660C selama 3 jam lalu didinginkan hingga suhu dibawah 320C. Dalam tangki sakarifikasi ini terjadi reaksi hidrolisa sebagai berikut:

Dari reaktor sakarifikasi awal slury tersebut diteruskan pada tangki sakarifikasi lanjut dan fermentasi, slury tersebut kemudian ditambahkan ragi roti, urea, NPK sesuai kebutuhan. Dibiarkan selama 36 jam pada reaktor dalam keadaan reaktor tertutup tetapi tidak rapat agar gas karbondioksida yang terbentuk biasa keluar. Fermentasi yang berhasil ditandai dari aroma seperti tape dan suara gelembung gas yang naik ke atas pada reaktor dan keasaman (pH) diatas 4.

Dalam tangki sakarifikasi lanjutan terjadi reaksi sebagai berikut:

Cairan yang mengandung etanol 7-9% diteruskan pada reaktor pemisahan serat dan distilasi dan diuapkan menggunakan evaporator. Temperatur bagian atas kolom distilasi ditahan pada suhu 790C hingga cairan etanol keluar. Kontrol temperatur dapat dilakukan dengan mengatur aliran air refluks dalam alat distilasi.

Fraksi etanol 90-95% akan berhenti mangalir secara pelan-pelan, kemudian limbahnya dapat dikeluarkan pada kran bawah tangki melewati saluran yang akan menahan limbah padat dan meloloskan limbah cair. Tangki tersebut dibersihkan untuk persiapan proses berikutnya.

BAB III NERACA MASSA

Kapasitas produksi = 20.000 ton/thn

Operasi = 300 hari/thn

Basis perhitungan = 1 jam operasi

Produksi = 300 24 1000 000 . 20 = 2777,7777 kg/jam

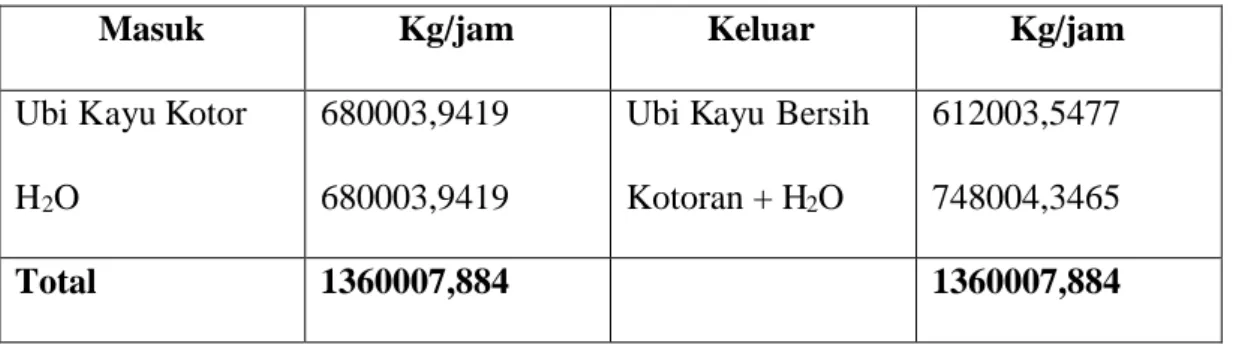

1. Pencucuian Ubi Kayu

Tabel 3.1 Neraca massa pencucian ubi kayu

Masuk Kg/jam Keluar Kg/jam

Ubi Kayu Kotor H2O

680003,9419 680003,9419

Ubi Kayu Bersih Kotoran + H2O

612003,5477 748004,3465

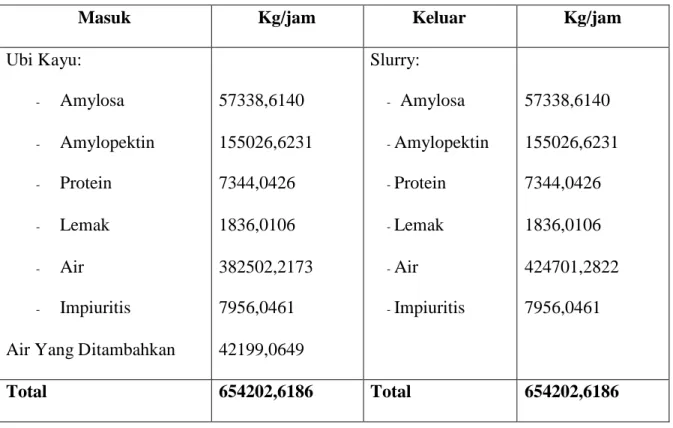

2. Mesin Giling Ubi Kayu

Tabel 3.2 Neraca massa mesin giling ubi kayu

Masuk Kg/jam Keluar Kg/jam

Ubi Kayu: - Amylosa - Amylopektin - Protein - Lemak - Air - Impiuritis

Air Yang Ditambahkan

57338,6140 155026,6231 7344,0426 1836,0106 382502,2173 7956,0461 42199,0649 Slurry: - Amylosa -Amylopektin -Protein -Lemak -Air -Impiuritis 57338,6140 155026,6231 7344,0426 1836,0106 424701,2822 7956,0461 Total 654202,6186 Total 654202,6186 3. Reaktor Liquifikasi

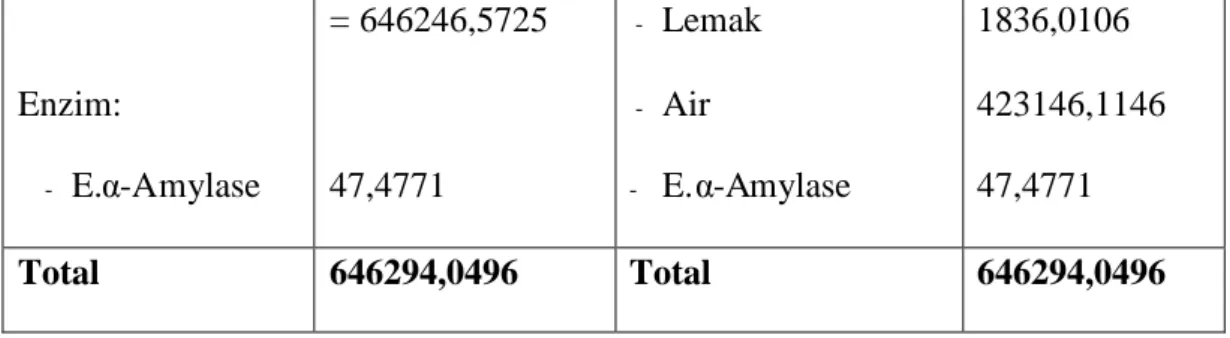

Tabel 3.3 Neraca massa reaktor liquifikasi

Masuk Kg/jam Keluar Kg/jam

Slurry: - Amylosa - Amylopektin - Protein - Lemak - Air 57338,6140 155026,6231 7344,0426 1836,0106 424701,2822 Slurry: - Amylosa Sisa - Amylopektin Sisa - C12H22O11 - (C6H10O5)3 - Protein 47591,0496 128672,0972 10289,1042 27368,1666 7344,0426

Enzim: - E.α-Amylase = 646246,5725 47,4771 - Lemak - Air - E.α-Amylase 1836,0106 423146,1146 47,4771 Total 646294,0496 Total 646294,0496

4. Reaktor Sakarifikasi Awal

Tabel 3.4 Neraca massa reaktor sakarifikasi awal

Masuk Kg/jam Keluar Kg/jam

Slurry: - C12H22O11 - (C6H10O5)3 - Protein - Lemak - Air - E.α-Amylase Enzim: - E.Glukoamylase 10289,1042 27368,1666 7344,0426 1836,0106 423146,1146 47,4771 = 470030,9157 5,7012 Slurry: - (C6H10O5)3Sisa - C12H22O11 - C6H12O6 - Protein - Lemak - Air - E.α-Amylase - E.Glukoamylase 541,5318 411,5628 40631,508 7344,0426 1836,0106 419624,381 47,4771 5,7012 Total 470036,6169 Total 470036,6169

5. Reaktor Sakarifikasi Lanjut

Tabel 3.5 Neraca massa sakarifikasi lanjutan

Masuk Kg/jam Keluar Kg/jam

Slurry: - C12H22O11 - C6H12O6 - Protein - Lemak - Air - E.α-Amylase - E.Glukoamylase Nutrient: - H2N.CN.NH2 - NPK - Ragi 411,5628 40631,508 7344,0426 1836,0106 419624,381 47,4771 5,7012 = 469900,7979 468,3286 100,8242 7,0577 = 576,2105 Slurry: - C12H22O11 - C2H5OH - C6H12O6 - Protein - Lemak - Air - E.α-Amylase - E.Glukoamylase - H2N.CN.NH2 - NPK - Ragi Gas: CO2 411,5628 3738,098 33317,8366 7344,0426 1836,0106 419624,381 47,4771 5,7012 468,3286 100,8242 7,0577 = 466901,435 3575,572 Total 470477,0084 Total 470477,0084

6. Pemisahan Serat (RVF)

Tabel 3.6 Neraca massa pemisahan serat

Masuk Kg/jam Keluar Kg/jam

Slurry: - C12H22O11 - C2H5OH - C6H12O6 - Protein - Lemak - Air - E.α-Amylase - E.Glukoamylase - H2N.CN.NH2 - NPK - Ragi 411,5628 3738,098 33317,8366 7344,0426 1836,0106 419624,381 47,4771 5,7012 468,3286 100,8242 7,0577 Cake: - E.α-Amylase - E.Glukoamylas H2N.CN.NH2 - Protein - Lemak - C12H22O11 - C6H12O6 - Air - NPK - Ragi Bahan Terpisah: - C2H5OH - Air - C12H22O11 - C6H12O6 47,4771 5,7012 468,3286 7344,0426 1836,0106 246,9377 19990,7019 251774,6286 100,8242 7,0577 = 281839,7108 3738,098 167849,7524 164,6251 13327,1347 = 185079,6102 Total 466901,3204 Total 466901,3204

7. Decanter

Tabel 3.7 Neraca massa decanter

Masuk Kg/jam Keluar Kg/jam

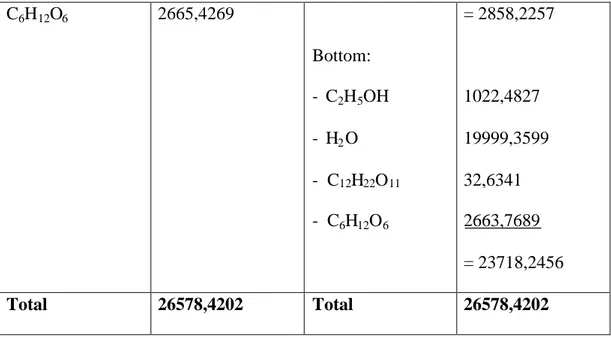

C2H5OH Air C12H22O11 C6H12O6 3738,098 167849,7524 164,6251 13327,1347 Ke Distilasi: - C2H5OH - Air - C12H22O11 - C6H12O6 Cake: - Air - C12H22O11 - C6H12O6 3738,098 20141,9703 32,925 2665,4269 = 26578,4202 147707,7821 131,7001 10661,7078 = 158501,19 Total 185079,6102 Total 185079,6102 8. Distilasi

Tabel 3.8 Neraca massa destilasi

Masuk Kg/jam Keluar Kg/jam

C2H5OH Air C12H22O11 3738,098 20141,9703 32,925 Distilat: - C2H5OH - Air 2715,6153 142,6104

C6H12O6 2665,4269 Bottom: - C2H5OH - H2O - C12H22O11 - C6H12O6 = 2858,2257 1022,4827 19999,3599 32,6341 2663,7689 = 23718,2456 Total 26578,4202 Total 26578,4202 9. Dehidrasi

Tabel 3.9 Neraca massa dehidrasi

Masuk Kg/jam Keluar Kg/jam

C2H5OH Air CaO 2715,6153 142,6104 443,6768 Produk: C2H5OH Air Air Ca(OH)2 CaO ekses 2715,6153 62,1624 = 2777,7777 80,748 16,5097 427,1671 = 524,4248 Total 3301,9025 Total 3301,9025

BAB IV NERACA PANAS

Kapasitas produksi = 20.000 ton/thn

Produksi etanol = 300 24 1000 000 . 20 = 2777,7777 kg/jam Satuan = Kcal Suhu refrensi = 250C – 298,15 K. 1. Reaktor Liquifikasi

Tabel 4.1 Neraca panas liquifikasi

Entalpi Masuk (kcal) Entalpi Keluar (kcal) 1 = 2503980,377 R = 27286805,01 Qs = 26143935,28 2 = 54627523,9 Qloss = 1307196,764 Total = 55934720,67 Total = 55934720,67

2. Reaktor Sakarifikasi Awal

Tabel 4.2 Neraca panas tangki sakarifikasi awal

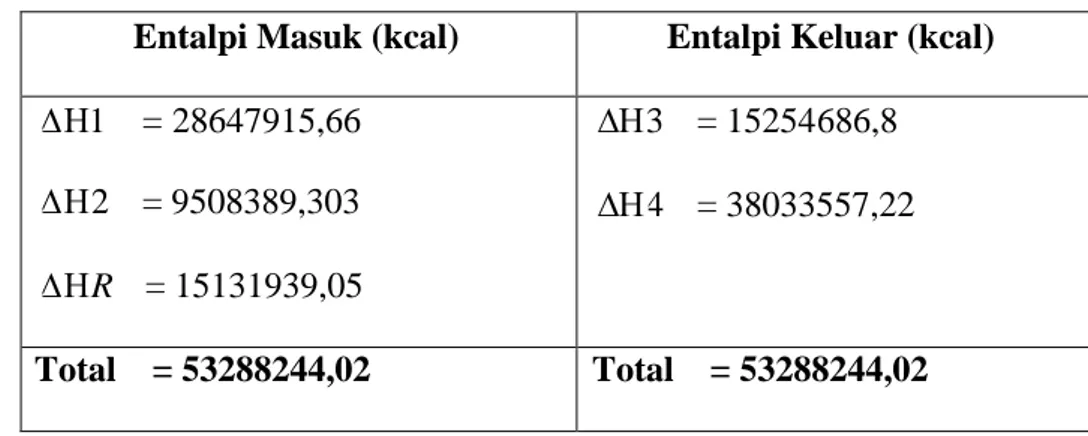

Entalpi Masuk (kcal) Entalpi Keluar (kcal) 1 = 28647915,66 2 = 9508389,303 R = 15131939,05 3 = 15254686,8 4 = 38033557,22 Total = 53288244,02 Total = 53288244,02

3. Reaktor Sakarifikasi Lanjut

Tabel 4.3 Neraca panas sakarifikasi lanjut

Entalpi Masuk (kcal) Entalpi Keluar (kcal) 1 = 15254686,8 R = 15479956,3 2 = 3071364,514 Total = 3071364,514 Total = 3071364,514 4. Pemisahan Serat (RVF) Tabel 4.4 Neraca panas total

Entalpi Masuk (kcal) Entalpi Keluar (kcal) 1

= 3071364,514 2 = 874625,3026 3

= 2196739,211 Total = 3071364,514 Total = 3071364,514

5. Distilasi

Tabel 4.5 Neraca panas total

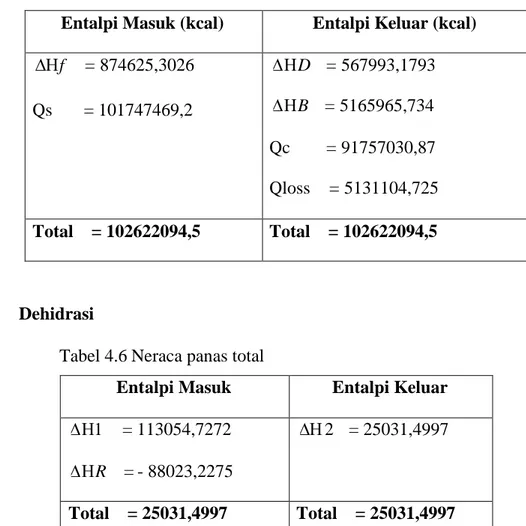

Entalpi Masuk (kcal) Entalpi Keluar (kcal) f = 874625,3026 Qs = 101747469,2 D = 567993,1793 B = 5165965,734 Qc = 91757030,87 Qloss = 5131104,725 Total = 102622094,5 Total = 102622094,5 6. Dehidrasi

Tabel 4.6 Neraca panas total

Entalpi Masuk Entalpi Keluar 1 = 113054,7272 R = - 88023,2275 2 = 25031,4997 Total = 25031,4997 Total = 25031,4997

BAB V

SPESIFIKASI PERALATAN

1. Storage

Fungsi : Menyimpan bahan baku (ubi kayu)

Jumlah : 1 buah

Bahan konstruksi : Semen dan batu bara

Kapasitas bahan baku : 680003,9419 kg/jam = 1499136,69 lb/jam

Spesifikasi peralatan: Volume storage = 147432 m3 Tinggi storage = 12 m Panjang storage = 11,3409 m Lebar storage = 11,3409 m 2. Belt Conveyor

Fungsi : Mengangkut ubi kayu

Jumlah : 1 buah

Bahan : Rubber (Perry edisi 6 hal 7-8)

Type : Flat belt on flat belt idlers (Perry edisi 6 gbr.7 hal 7-10) Kapasitas maks : 1 m3/dt (Ulrich,table 4-4 hal 71) Waktu angkut : 3 menit = 0,05 jam

Lebar : 14 in = 1,1667 ft = 0,36 m Luas penampang melintang : 0,11 ft2

Spesifikasi Peralatan:

Nama alat : Belt conveyor

Type : Flat belt on flat belt idlers Panjang : 10732,88919 ft

Lebar : 1,1667 ft

Power : 1 Hp

Jumlah : 1 buah

3. Peeler

Fungsi : Mengupas kulit ubi kayu Bahan konstruksi : Stainless steel

Kapasitas : 680003,9419 kg/jam = 11333,39002 kg/menit Direncanakan : Tiap mesin terdiri dari 4 peeler

Tiap run = 2 menit

Spesifikasi Peralatan:

Kapasitas = 11333,39002 kg/menit Bahan = Stainless steel

4. Pencucian

Fungsi = Mencuci ubi kayu yang telah dikupas Massa bahan masuk = 680003,9419 kg/jam = 1499136,69 lb/jam Densitas = 63,4895 lb/ft3

Densitas air = 999,87 kg/m3= 62,4261 lb/ft3 Waktu tinggal = 10 menit = 0,17 jam

Spesifikasi Peralatan:

Volume bak = 10330,4713 ft3 Jumlah bak pencuci = 6 buah

Bahan konstruksi = Beton

Panjang = 15,429 ft = 185,148 in Lebar = 7,7145 ft = 92,574 in Tinggi = 11,5718 ft = 138,8616 in

5. Mesin Penggilingan

Fungsi = Mengubah ubi kayu menjadi pati dengan penambahan air

Jumlah = 1 buah

Type = Rotary Knife Cutter Bahan = Stainless steel

6. Reaktor Liquifikasi

Fungsi : Mengubah larutan pati menjadi dekstrin Massa bahan masuk : 646246,0496 kg/jam = 1424714,041 lb/jam Densitas lar. Pati : 1,122 g/cm3= 1122 kg/m3= 70,0442 lb/ft3

(Geankoplis, App A4-2) Suhu operasi : 300C

Tekanan operasi : 1 atm

Spesifikasi Peralatan:

Nama alat : Reaktor Liquifikasi

Type : Tangki berpengaduk berbentuk silinder tegak dengan tutup dengan tutup atas berbentuk standartdishead dan tutup bawah berbentuk conical denga α= 1200C.

Bahan : Carbon steel SA283 grade D type 316

7. Reaktor Sakarifikasi Awal (dikerjakan oleh Sebastiana Fano) 8. Reaktor Sakarifikasi Lanjut

Fungsi = Tempat terjadinya fermentasi glukosa menjadi etanol. Waktu tinggal 48 jam.

Dirancang:

- Bejana berbentuk silinder tegak dengan asumsi Ls = 1,5 di - Tutup atas dan tutup bawah berbentuk standart dishead - Tangki dirancang 33% lebih besar

- Bahan konstruksi carbon stell SA 53 Grade B - Faktor korosi: C 1/8’’ = 2/16’’

- Pengelasan: E = 0,8

- Allowable strees: f = 12750 (App. D Brownell & Young) - Bejana dilengkapi dengan coil pendingin dan pengaduk - ρ = 69,8839 lb/ft3 - μ= 21,8055 cp = 1,2132 . 10-3lbm/ft.dt Kesimpulan: Vtotal = 34536,73 ft3 Ts = 3/8 in do = 10,43 ft di = 10,4375 ft Ls = 124,1989 ft r = 125,25 in tha = 6/16 in icr = 7,515 in thb = 6/16 Dimensi Pengaduk: Da = 3,444 ft L = 0,861 ft W = 0,861 ft N = 0,25 detik putaran

Daya = 0,5 Hp Jumlah blade = 6 buah plate Dimensi Coil Pendingin:

dc = 7 ft

nc = 1000 buah Lc = 1,5 in

Pipa coil = 1 ½ ’’IPS Sch 40 di = 1,610 in a’ = 2,04 in2 do = 1,9 in a’’ = 0,498 ft2 /ft hc = 283,2083 ft 9. Pemisahan Serat (RVF)

Fungsi : Untuk memisahkan larutan dan cakenya Type : Rotary Vacum Filter

Perencanaan:

Bahan konstruksi : Carbon Steel SA-135 Grade B Tekanan filtrasi : 20 bar = 41766,7328 () Faktor tahanan : 0,25 x10-8

Waktu filtrasi : 1 jam

Spesifikasi Alat:

Nama = Pemisahan serat (RVF)

Fungsi = Untuk memisahkan larutan dari cakenya

Type = Rotary vacum filter

Bahan konstruksi = Carbon Steel SA-135 Grade B

10. Distilasi (Dikerjakan oleh Sumanti Makmur) 11. Decanter

Fungsi = Untuk memisahkan air, gukosa dan maltosa dengan etanol. Type = Tangki horizontal dengan tutup kanan dan kiri standart

dishead. Tekanan = 1 atm

Spesifikasi Alat:

Nama alat = Decanter

Fungsi = Untuk memisahkan air, glukosa dan maltosa dengan etanol. Type = Tangki silinder horizontal dengan tutup kanan dan tutup kiri

standart dishead

Bahan = Carbon Steel SA-240 Grade M type 316 Tinggi light liquid = 124,2281 ft

Dimensi tangki = H = 1510,9748 in = 125,9146 ft = Lls = 0,0104 ft = 0,1248 in = ts = 2/16 in

12. Dehidrasi

Nama alat = Tangki dehidrasi

Fungsi = Tempat berlangsungnya reaksi dehidrasi etanol dengan bantuan CaO

Type = Tangki berbentuk silinder tegak dengan tutup atas standart dishead tutup bawah conis (α= 1200).

Tekanan = 1 atm

Waktu operasi = 1 jam

Spesifikasi Alat:

Nama : Tangki dehidrasi

Type : Silinder tegak dengan tutup atas dan bawah standart dishead Bahan : Carbon Steel SA-240 Grade M

Kapasitas : 6301,2444 lb/jam Dimensi tangki:

- H : 204,526 in = 17,038 ft - ts : 2/16

BAB VI

PERANCANGAN ALAT UTAMA

Nama alat : Kolom distilasi

Fungsi :Memisahkan etanol dari air

Type : Sieve Tray

Kode alat : D - 126

Bahan konstruksi : High Alloy stell SA 240 Grade M type 316

Bentuk : Slinder tegak, tutup atas dan bawah standart dished Prinsip kerja :

Kolom destilasi berupa bejana tegak, yang berdiri pada skrit dan pondasi, feed di umpankan ke dalam kolom destilasi yang memiliki plate yang tersusun seri. Dalam operasi normal, uap bergerak ke atas melalui lubang-lubang tray yang terdispersi oleh liquida yang mengalir diatasnya, akibat kontak tersebut, sejumlah liquida di uapkan, kemudian uap yang terjadi akan dikondensasikan dan di keluarkan sebagai produk utama dan hasil bawah merupakan produk samping.

Data perancangan :

Dari appendiks A dan B di peroleh data sebagai berikut: 1. Feed masuk pada suhu 30oC

Rate : 26578,6102 kg

XF : 0,0669

2. Destilat Produk masuk pada suhu 99,86oC Rate : 2858,2257 kg

XD : 0,8834

3. Bottom produk pada suhu 100,16oC Rate : 23718,2458 kg

XB : 0,2263

4. Perencanaan kolom distilasi

Dari perhitungan neraca panas diperoleh : R = 1,0883 1 R R = 0,5211

Dari Fig 11,7-3 Erbar Maddox Correlation, Geankoplis, Hal 687-688 Di peroleh :

act

Nm Nm

Menentukan jum lah plate minimum (Nm) menggunakan Metode Fenske (Pers, 11.7-12, Geankoplis Hal 683)

Nm = av W W D D X X X X log 1 1 log

Relatif volatility () dari light key di hitung dari temperatur buble point dan buble point bottom dimana :

av = (l.W)1/2 = 0,8834 x 0,2263 = 0,4471 Nm = 4471 , 0 log 2263 , 0 7737 , 0 1166 , 0 8834 , 0 log = 3,95984 buah

Jumlah plate aktual di tentukan dengan Gilian Correlation antara plate aktual dengan refluks minimum dan plate teoritis sehingga :

Nact = 63 , 0 Nm Nact = 63 , 0 4 = 6,547 buah

Menentukan letak umpan masuk menggunakan Metode Kirk Bride’s (Persamaan 11.7-12, Geankpolis, Hal 687)

Ns Ne

= 2,228

2,228 Ns + Ns = 10 Ns = 3,097 4

Ne + 4 = 10

Ne = 6

Jadi feed masuk pada plate ke 4 dari atas dan ke 6 dari bawah Jumlah tray teoritis = 10 tray

Direncanakan refluks rasio = 1,5 Rm

Roperasi = 1,5 x Rm

Refluks yang digunakan = 1,6325 Aliran uap masuk kondesor (V)

V = (R + 1) D

= ( 1,6325 + 1 ) 66,8272 = 175,9226 kgmol/J

Aliran liquid masuk kondensor (L)

L = R x D

= 1,6325 x 66,8272 = 109,0954 kgmol/J Aliran liquid masuk reboiler (L’)

L’ = L + ( q x F)

= 109,0954 + ( 1 x 1215,1656) = 1324,261 kmol/J

Aliran uap keluar reboiler (V’) V’ = V = 175,9226 kgmol/J

Jumlah tray teoritis = 10 buah Dimana : XF = 0.0669 YF = 0,937 XD= 0,8834 YD= 0,998 XB= 0,2263 YB= 0,942 1. Menentukan BM campuran Enriching a. Bagian atas BM liquid = XD.BM1 C2H5O + (1-XD).BM H2O = (0,8834 x 46) + (0,1166 x 18) = 42,7356 lb/lbmol BM uap = YD.BM1C2H5O + (YD). BM H2O = (0,9785 x 46 ) + (0,0215 x 18) = 45,398 lb/lbmol b. Bagian bawah BM liquid = YF.BM C2H5OH + YF. C12H22O11 +BM H2O XF, C6H12O6+ XF, BM H2O = 25,0194 lb/lbmol BM uap = YF.BM C2H5OH + YF. C12H22O11 +BM H2O XF, C6H12O6+ XF, BM H2O = 46,198 lb/lbmol

Exchausting a. Bagian atas BM liquid = 25,0194 lb/lbmol BM uap = 46,198 lb/lbmol b. Bagian bawah BM liquid = XB.BM1C2H5OH + XB.BM H2O = 24,3364 lb/lbmol BM uap = YB.BM1 C2H5OH + YB. BM H2O = 44,376 lb/lbmol

2. Perhitungan Beban Kolom Destilasi

Perhitungan beban destilasi dapat dilihat pada tabel 6.1 : Tabel 6. 1. Perhitungan Rate Uap Dan Rate Liquid

Rate uap Rate liquid Komponen lbmol/j BM lb/j lbmol/j BM lb/j Enriching B. Atas 175,9226 45,398 7986,6342 109,0954 42,7356 4662,2574 B.bawah 175,9226 46,198 8127,2723 109,0954 25,0194 2729,5615 Exchausthing B. Atas 175,9226 46,198 8127,2723 1324,261 25,0194 33132,2157 B.bawah 175,9226 44,376 7806,7413 1324,261 24,3364 32227,7454

Beban terbesar :

V = 8127,2723 lb/j ; BM uap = 46,198 L = 1324,261 lb/j ; BM liquid = 25,0194 Perhitungan Densitas Campuran

To = 280,2388 K

T = suhu masuk feed dalam kelvin

Vo = 359 (volume udara dalam keadaan standart)

L = 164106,7371 lb/J

P1= Po = 1 atm

Persamaan yang digunakan :

v = 0 1 0 1 0 . . . . P T V P T BM = x1 373,01 x 359 1 x 273,15 x 198 , 6 4 = 0,0942 lb/ft

Densitas liquida pada T = 860C = 383,06 K

Komponen M(kg/jam) XI XI.

C2H5OH 2715,6153 0,8817 890 767,079

H2O 142,6104 0,1183 995,68 117,7889

2858,2257 1,000 884,8679

3. Menentukan surface Tension bahan ()

Surface tension () dengan menggunakan persamaan 158, perry hal 3-288.

1/4

=i(L. Xi -v . Yi)

Dari tabel 3-343, perry, Hal 3-288 di peroleh :

-C2H5OH :

P = 55,5 + 40 +29,8 = 125,3 - H2O :

P = 15,5 + 29,8 =45,3 BM uap : 46,198 L= 55,2204 lb/ft3 BM liquid : 725,0194 V= 0,0942 lb/ft3 Perhitunganjumlah Parachor

P Komponen M(kg/jam) XI [PI] XI.[PI] C2H5OH 2715,6153 0,8817 125,3 110,4770 H2O 142,6104 0,1183 45,3 5,3589 2858,2257 1,000 115,8359 ¼ =Xi. [Pi].PL = 115,8359 x 0,128 g/cm3 = 19,6229 mol/cm3 4. Dasar Perancangan Kolom distilasi1. Menentukan Diameter dan Tray spacing kolom Destilasi Data perancangan : QV = s jam ft lb j lb 3600 1 / 0942 , 0 / 6038 , 606 3

= 1,8687 ft3/s QL = menit ft j gal ft lb j lb . 60 . 48 , 7 / 1365 , 51 / 7766 , 539 3 3 = 1,3159 gpm v = 0,0942lb/ft3 L = 51,154 lb/ft 3 V = 8127,2723 lb/jam

Vmax = 1,3 x 8127,2723 lb/jam = 10565,45399 lb/jam

Trial : T = 12 dan= 5,5031 dyne/cm, didapatkan C = 170(Ludwing,gbr 8,38) G = C x v(L v) = 170 0,0942(51,1540,0942) = 372,8326 lb/j ft3 d = G Vm 13 , 1 = 1,13 8326 , 372 45399 , 10565 = 6,0154 Harga : Shell = $ 2,8/ ft2 Tray = $ 0,79/ft2 Down Comer = $ 0,5 /ft2 Dimana :

Misal : Lw/d = 55 %,didapat Ad = 4,9 %At (Ludwing,gbr,8,69 hal 88) Harga shell = (.d.T / 12) x harga Shell

Harga down comer = 60% x d x T/12 x harga down comer

Dengan persamaan diatas dapat dihitung diameter dan tray spacing yang kolom nominal perhitungan dapat dilihat pada tabel 6.2:

Tabel 6.2. Perhitungan Diameter Dan Tray Spacing Kolom Yang Optimal

Harga T (In) C G (Lb/h/ft2) D

(ft) Shell Tray Down Comer

Total 12 170 372,8326 6,0154 52,8875 22,4402 1,8046 77,1323 15 290 636,0086 4,6057 40,4930 13,1549 1,3817 55,0296 18 370 811,4593 4,0775 35,8495 10,3106 1,2233 47,3834 20 420 921,1159 3,8271 33,6474 9,0831 1,1481 43,8786 24 480 1052,7039 3,5799 31,4742 7,9476 1,0739 40,4957 30 540 1184,2919 3,3752 29,6742 7,0647 1,0127 37,7521

Dari tabel diatas dipilih harga yang paling kecil, yaitu : T = 30 in

d = 3,3572 ft, karena memiliki harga yang paling murah.

5. Menentukan TypeAliran Dari perhitungan didapatkan : L = 21,8921 Gpm

Lmax= 1,3 x 21,8921

= 28,4597 Gpm

Dari gambar 8-63 Ludwig,hal 96 type aliran adalah “ reverse flow “

6. Pengecekan Terhadap Liquid Head Qmax= 1,3.L = 1,3 x 28,4597 =36,9977 gpm

Qmin = 0,7. = 0,7 x 28,4597 =19,9218 gpm howmax=

2/3 . 98 , 2 max x Lw Q howmin=

2/3 . 98 , 2 min x Lw Q hw = 1,5 – 2 (diambil = 2 ) hlmax =hw + howminhlmin = hw + howmin

d = 3,3572 ft = 40,2864 in

Dari persamaan diatas dapat ditentukan optimasi Lw/d, perhitungannya dapat dilihat pada tabel 6-3.optimasi nilai Lw/d

Lw/d 0,55 0,60 0,65 0,70 0,75 0,80 Lw 5,2859 5,7665 6,2470 6,7276 7,2081 7,6886 howmax 0,1627 0,1567 0,1492 0,1389 0,1286 0,1197 howmin 0,1076 0,0986 0,0895 0,0790 0,0675 0,0596 Hw 1,5 1,5-2 1,5-2 1,5-2 1,5-2 1,5-2 hlmax 1,6627 1,6567-2,1567 1,6492-2,1492 1,6389-2,1389 1,6286-2,1286 1,6197-2,1197 hlmin 1,6076 1,5986-2,0986 1,5895-2,0895 1,579-2,079 1,5675-2,0675 1,5596-2,0596 Diambil optimalisasi diameter kolom destilasi sesuai dengan : Harga Ad :

Lw/d = 85% dari Fig 8.48, Ludwig, Hal 77 diperoleh : Ad = 18% At

= 0,18 x (/4)x d2 = 0,18 x (/4) x 3,35722 = 1,5927 ft2 Harga Adc = 144 hw x Hc Dimana : hc = hw -1/4 in Harga hw = 1,5 -3,5 in Untuk hw = 1,5 in hc = 1,5 – 0,25 = 1,25 in Adc = 144 25 , 1 6886 , 7 x = 0,0667 ft2 Untuk hw = 3 in hc = 2- 0,25 = 1,75 in A dc = 144 75 , 1 6886 , 7 x = 0,0934 ft2 Harga Ap

Untuk hw =1,5 in didapat Adc = 0,0667 ft2atau Ap = 0,0667 ft2

hd = 0,03 2 100 max Ap QL = 2 0667 , 0 100 9977 , 36 03 , 0 = 0,9230 in

Untuk hw = 2 in didapat adc = 0,0934 ft2atau Ap = 0,0934 ft2

hd = 0,03 2 100 max Ap QL = 2 0934 , 0 100 9977 , 36 03 , 0

= 0,4707 in

7. Pengecekan Harga Tray Spacing (T)

5 , 0 hw T hb

Untuk Lw/d = 70%, pada Fig 8.69 Ludwig didapatkan harga Wd = 14,5%d Wd = 14,5% .d = 1,3936 in r = 12 2 Ws Wd d = 4,8054-0,3484 = 4,457 ft x = 12 Ws Wd r = 4,457 -0,3484 =4,1086 ft Aa = r x r x r x 2 2 2 sin 1 2 =

457 , 4 1086 , 4 sin 457 , 4 1086 , 4 457 , 4 1086 , 4 2 2 2 2 1 = 9,2841 ft2 Untuk benda 0,90652 n Aa Ao N 2 2,5 3 3,5 4 4,5 Aa 9,2841 Ao(ft2) 2,1040 1,3466 0,9351 0,6870 0,5260 0,4156Untuk n = 2, Uo max : Uomax = Ao V max 1040 , 2 0119 , 47 = 22,3440 ft Ac = At – Ad =(3,14/4 x 3,35722) – 1,5927 = 7,2549 ft2 Ac Ao Uo Ac Ao gc v Hp 1 2 2 25 , 1 4 , 0 . 2 14 , 1 12 Hp = 2549 , 7 1040 , 2 1 2549 , 7 1040 , 2 25 , 1 4 , 0 174 , 32 2 3440 , 22 14 , 1 154 , 51 09017 , 0 12 2 = 0,2063 ft = 2,4756 in hl = L 2 , 31 = 154 , 51 2 , 31 = 0,6099 in hl = how + hw = 0,1389 + 2 = 2,1389 in ht = hp + hr + hl = 2,4756 = 0,6099 = 2, 1389 = 5,2244 in hb = ht + hl + hd = 5,2244 + 2,1389 + 0,02078 = 7,3841 in

8. Stabilitas Tray Dan Weeping Ketentuan : hpm > hpw

hpm : pressure drop dengan rate uap minimum pada plate kering hpw : pressure drop = 0,2 + 0,005 hl hpm =

Ac

Ao

Uo

Ac Ao gc v1

2 2 25 , 1 4 , 0 . 2 14 , 1 12 2549 , 7 1040 , 2 1 2549 , 7 1040 , 2 25 , 1 4 , 0 174 , 32 . 2 3440 , 22 14 , 1 154 , 51 09017 , 0 12 2 x hpm = 0,0645 ft – 0,774 inhpw = 0,2 + ( 0,05 x 2,1389)

= 0,3069 in hpm > hpw, stabilitas tray sudah memadai

9.Pengecekan pada Entraiment

Syarat tidak terjadi Entraiment : ( eo/e)1

Dimana : eo = 0,1 E = 0,22 (73/σ) (Uc/Tc)3,2 = 230,737 Uc = ft s Ac V / 9846 , 4 2549 , 7 1629 , 36 3 , 1 Teff = T – 2,5 hl = 18 – (2,5 x 2, 1389) = 12,6528 in

Kesimpulan : Tidak terjadi entrainment

10. Pelepasan Uap Dalam Down Comer

Syarat pelepasan uap di dalam downcomer di anggap sempurna apabila : Wl/Wd ≤0,6

Dimana :

Wl = 0,8 how(Thwhb

= 0,8 x 0,1389(1827,3841) = 1,0590 in

Wd = 14,5 % d( 8,5% dar Ludwig . Fig 8.48 Hal 77 dengan Lw/d = 70%)

Wl/Wd = 5776 , 7 0590 , 1 = 0,1397< 0,6 (memenuhi)

11. Menentukan Dimensi Kolom Destilasi Jumlah tray aktual = 11 tray

Jumlah tray total = tray aktual + 1 tray kondensor + 1 tray reboler = 13 tray

Jarak antara tray (T) = 18 in

Tinggi shell = 13 tray x 18 in = 234 in = 19,5 ft

Diameter kolom distilasi (di) = 3,3572 ft = 40,2864 in a. Menetukan volume kolom distilasi

VLiquid= L F = 3 6766 , 235 154 , 51 802 , 12055 ft

Kolom distilasi 80% maka :

Vkolom= 8 , 0 6766 , 235 = 294,5957 ft3

b. Menentukan tinggi laruta Dalam kolom

Vliq,dalam shell = 0,0847 di3+ ¼di2hl

294,5979 = 0,0847 x 37,8383 + 8,8476 hl

c. Menentukan tekanan Design

Pdesign = Poperasi + Phidrostatik

= 14,7 + 144 hl x L = 21, 5624 psi – 14,7 = 6,8624 psig d. Menentukan tebal tangki (Ts)

Berdasarkan Brownell &Young Hal. 254 dan 335, maka bahan yang di gunakan Carbon steel SA 240 grade M, F = 18750, C 1/16

Ts = 16 1 ) 6 , 0 ( 2 FxE xpi xdi pi = 16 1 ) 8624 , 6 6 , 0 85 , 0 18750 ( 2 2864 , 40 8624 , 6 x x x = in 16 2 16 0225 , 1 Standsarisasi : do = di + 2 ts = 40,5364 in Pendekatan ke do = 66 in Di = do-2ts = 66-2(2/16) = 65,5 in = 5,4583 ft

e. Menentukan tebal Tutup atas dan bawah stndart dished (tha = thb) R = d = 65,5 in = 5,4583 ft Tha = 16 1 ) 8624 , 6 1 , 0 ( 885 , 0 x E x F r x pi x = in x x x x 16 2 16 0250 , 1 16 1 ) 8624 , 6 1 , 0 85 , 0 18750 ( 4583 , 5 8624 , 6 885 , 0

f. Menentukan tinggi tutup atas dan bawah Ha = hb = 0,169 x di

g. Menentukan tinggi tangki

H = 234 + 92 x 11,0695) = 256,139 in

12. Perancangan Nozzle a. Noszzle feed masuk

Rate masuk = 26578,4202 kg/j = 58594,785 lb/J = 16,2763 lb/s Densitas liquid campuran (ρL) : = 51,154 lb/ft3

Viskositas liquid campuran (L) = 0,33 cp

Rate volumetrik = 3 / 154 , 51 / 2763 , 16 ft lb s lb = 0,3182 ft3/dtk

Dari Petter & Timmerhaus 4Thn, Persm 15, Hal 496 di dapat : Di opt = 3,9 (q)0,45(L)0,13

= 3,9 ( 0,3182)0,45( 51,154)0,13 = 3,8853 in = 4 in

Digunakan pipa standart, dari App A tabel A, 5-1, Geankoplis, Hal 892 Dnom = 4 in OD = 4,500 in = 0,375 ft Sch = 40 in ID = 4,026 in = 0,3355 ft A = 0,0884 ft2 Checing asumsi : V= A q = 0884 , 0 1382 , 0 = 3,5594 ft/detik

NRe = V x ID NRe = 4 10 . 7197 , 6 333 , 0 154 , 51 5994 , 3 ) 3355 , 0 ( x x x = 27857,2591> 2100 (memenuhi). a. Noszzle Uap Keluar Top Kolom

Rate masuk = 2858,2257 kg/j = 6301,24444 lb/j = 1,7503 lb/s Densitas liquid campuran (ρL) =51,154 lb/ft3

Viskositas liquid campuran (L) = 0,2204 cp

Rate volumetrik (Q) = m/ ρL = 3 / 154 , 51 / 7503 , 1 ft lb s lb = 0,0342 ft3/dtk

Dari Persamaan Peter & Timmerhaus Ed.4 Hal. 496 didapatkan hub : Di opt = 3,9 x (q)0,45x (ρL)0,13

= 3,9 x (0,0342)0,45. (51,154)0,13 = 1,4240 in

Digunakan standar (APP. A 5-1 Geankoplis Hal. 892), diperoleh

Dnom = 1 in OD = 1,315 in = 0,1096 ft Sch = 40 in ID = 1,049 in = 0,0874 ft A = 0,006 in Cheking asumsi : V= A q = 0004 , 0 0342 , 0 = 5,7 ft/dt

NRe = V x ID NRe = 4 10 . 7197 , 6 2204 , 0 154 , 51 7 , 5 ) 0874 , 0 ( x x x = 172069,7045 > 2100 (memenuhi). b. Noszzle refluks Kondensor

Rate masuk = 23880,0683 kg/j = 52645,9986 lb/J = 14,6239 lb/ Densitas liquid campuran (ρL) = 51,154 lb/ft3

Viskositas liquid campuran (L) = 0,25 cp

Rate volumetrik (Q) = m/ ρL = 3 / 154 , 51 / 6239 , 14 ft lb s lb = 0,2858 ft3/dtk

Dari Persamaan 15, Peter and Timmerhaus Ed.4 Hal. 496 didapatkan hub : Di opt = 3,9 x (q)0,45x (ρL)0,13

= 3,9 x (0,2858)0,45. (51,154)0,13 =3,4325 in

Digunakan standar (APP. A 5-1 Geankoplis Hal. 892), diperoleh

Dnom = 3 in OD = 2,375 in = 0,1723 ft Sch = 40 in ID = 2,067 in = 0,0233 A = 0,0233 ft2 Cheking asumsi :

V= A q = 0233 , 0 2858 , 0 = 12,2661 ft/detik NRe = V x ID NRe = 4 10 . 7197 , 6 25 , 0 154 , 51 2661 , 12 ) 0233 , 0 ( x x x = 425672,3265> 2100 (memenuhi). c. Nozzle Liquida Keluar Bottom kolom

Rate masuk = 23718,2458 kg/j = 52289,2447 lb/J = 14,5248 lb/s Densitas liquid campuran (ρL) = 51,154 lb/ft3

Viskositas liquid campuran (L) = 0,75 cp

Rate volumetrik (Q) = m/ ρL x 3 / 154 , 51 / 5248 , 14 ft lb s lb = 0,2839 ft3/dtk

Dari Persamaan Peter and Timmerhaus Ed.4 Hal.496 didapatkan hub : Di opt = 3,9 x (q)0,45x (ρL )0,13

= 3,9 x (0,2839)0,45. (1,6678)0,13 = 3,6909 in

Jika digunakan standar (APP. A 5-1 Geankoplis Hal. 892), diperoleh

Dnom = 4 in

OD = 4,500 in = 0,375 ft

Sch = 40 in

ID = 4,026 in = 0,3355 ft

Cheking asumsi : V= A q = 00371 , 0 2839 , 0 = 3,2115 ft/detik NRe = V x ID NRe = 4 10 . 7197 , 6 75 , 0 154 , 51 2129 , 0 ) 0687 , 8 ( x x x = 4 10 . 7197 , 6 75 , 0 154 , 51 2115 , 3 ) 3355 , 0 ( x x x = = = = 0397 , 5 11629932 , 55 = 109362,619> 2100 (memenuhi).

d. Noszzle Uap dari Reboiler

Rate masuk = 2858,2257 kg/j = 6301,2444 lb/j = 1,7503 lb/s Densitas liquid campuran (ρL) = 51,154 lb/ft3

Viskositas liquid campuran (L) = 0,75 cp

Rate volumetrik (qL) = m/ ρL = 3 / 154 , 51 / 7503 , 1 ft lb s lb = 0,0342 ft3/dtk

Dari Persamaan 15 Peter and Timmerhaus Ed.4 Hal.496 didapatkan hub : Di opt = 3,9 x (q)0,45x (ρL )0,13

= 3,9 x (0,0342)0,45. (51,154)0,13 = 1,5542 in

Digunakan standar (APP. A 5-1 Geankoplis Hal. 892), diperoleh

Dnom = 2 in

OD = 1,375 in = 0,1979 ft

Sch = 40 in

A = 0,2006 ft2 V= A q = 2006 , 0 0342 , 0 = 0,1705 ft/detik NRe = V x ID NRe = 4 10 . 7197 , 6 75 , 0 154 , 51 1705 , 0 ) 1723 , 0 ( x x x = 3768,8957> 2100 (memenuhi). = 4 10 . 7197 , 6 011 , 0 154 , 51 4678 , 1 ) 1723 , 0 ( x x x = 25998,654 > 2100 (memenuhi)

13. Sambung Tutup Dengan Shell Dan Antar Shell

Untuk mempermudah pemeliharaan dan perbaikan kolom distilasi, maka tutup menara dihubungkan dengan shell, dan hubungan shell adalah dengan menggunakan sistem flange dan bolting.

Data-data : 1. Flange

Bahan : Carbon alloy steel SA-336 grade F8 Type 304 ( App.B & Y Hal. 251)

Tensile strength minimum : 75000 psia Allowable Stress : 16.000 psi

Type Flange : Ring flange loose type 2. Bolting

Bahan : Carbon steel SA-193 grade B ( App.B & Y Hal. 251) Tensile strength minimum : 75000 psia

Type Flange : Optional type flange 3. Gasket

Bahan : Asbestos ( Gbr. 12.11 Brownell & Young, Hal.228) Gasket faktor (m) : 2 ,75 in

Minimum design seating Stress (Y) : 3700 psi 1. Penentuan Lebar Gasket

Dari Persamaan 12.2, Brownell &Young, Hal 226, diperole : Dengan menggunakan Pers. 12-2 Brownell & Young yaitu :

1 m p Y pm Y di do Dimana :do = Diameter luar gasket di = Diameter dalam gasket p = Tekanan design = 2,94 psia m = Gasket factor = 2,00 y = Yield stress = 1600 ) 1 75 , 2 ( 5624 , 21 3700 ) 75 , 2 5624 , 21 ( 3700 x di do = 1,0059 Di gasket = OD shell = 66 in Do gasket = 1,0059 x 66 = 66,3894 in

Lebar gasket minimum = (n)

2 di do = 2 66 3894 , 66 = 0,1947 in

Diameter rata – rata gasket (G) = di + lebar gasket

= 66,3894 + 0, 1947 in = 66,5841 in 2. Menentukan Jumlah Dan Ukuran Baut

a. Perhitungan beban gasket

Dari Pers. 12-88 Brownell &Young Hal 240 yaitu : Wm2 = Hy = b xx G x y

Dimana :

B = lebar efektif gasket

Y = yield

G = diameter rata-rata gasket = 38, 125 in Dari Fig 12.12, Brownell & Young , Hal 229 Lebar seating gasket (bo)

Bo = 2 N = 2 5 , 0 = 0,25 in Untuk bo0,25, maka b = bo Sehingga : Wm2 = Hy =x b x G x y = 0,25 x 3,14 x 66,5841 x 3700 = 193393,5185 lb

Beban karena tekanan dalam(H) H = ¼x G2x p

(Pers, 12,89, Brownell & Young, Hal 240) = ¼x ( 38, 125)2x 2.94

= 33356,2701 lb Beban agar baut tidak bocor (Hp) Hp = 2 x bo xx G x m x p

(Pers 12.90 Brownell &Young,Hal 240) = 2 x 0,25 xx 66,5841 x 2,75 x 21,3624 Hp = 61411,9549 lb

Beban baut karena internal pressure (H) :

H = 4 2 p x G x = 4 5624 , 21 5841 , 66 14 , 3 2 x x = 75042,5914 lb

Total beban operasi (Wm1)

Wm1 = H + Hp

= 75042,5914 + 61411,9549 = 136454,5463 lb

Jadi Wm2> Wm1, sehingga yang mengontrol adalah Wm2

Perhitungan luas minimum Bolting Area

Dari Pers.12-92 Brownell &Young Hal.240 yaitu :

Am2 =

fb Wm2

= 13454,5463 / 15000 = 9,0969 in2

Perhitungan luas Optimum Bolting (baut) area

Dari Tabel 10.4 Brownell &Young, Hal.188 dicoba ukuran baut ¾ in, maka didapatkan root area = 0,302 in.

Maka jumlah botling minimum : = 89 , 0 0969 , 9 1 area root Am = 10,2213 buah 11 buah

Dari Tabel 10.4 Brownell & Young, Hal 188 diperoleh : Ukuran nominal baut = ¾ in

Root area (A) = 0,89 in2 Minimal radial distance (R) = 13/4in Bolt spacing = 213/16in

Jarak radial minimum z(R) = 1 1/8 in =1,125 in Edge distance (E) = 11/4 in

Bolting Circle diameter (C) = Idshell + 2 ( 1,4159 x go + R) Dengan go = tebal shell = 3/16 in

C = 66,5841 + 2 ( 1,459 x 9 3/16) + ( 1 ¾) = 69 in 14 , 3 2 14 14 , 3 16 / 3 x Bs x n = 12,5398<< 14 (memenuhi)

Diameter luar flange :

OD = bolt area diameter + 2 E = C + 2E

=69= (2 x 911/4 )) = 71 13/32 in Checking lebar gasket minimum :

G x xY x F x actual Ab 2 = 2 3,14 3700 66,5841 15000 46 , 12 x x x x = 0,1342< 0,5 in (memenuhi) Jadi lebar gasket = 0,1342 = 2/16 in

Perhitungan Moment

Untuk keadaan bolting up (tanpa tekanan dalam), maka : Dari Pers. 12-94 Brownell &Young Hal.242 yaitu :

W = 2 / ) (AbAm fa = . 2 15000 2231 , 10 46 , 12 ( x = 170123,25 lb

Jarak radial dari beban gasket yang bereaksi terhadap bot circle (hG) Hg = 2 G C = 2 5841 , 66 69 =1,2079 in

Moment flange (Ma): Ma = W x hG

= 170123,25 x 1,2079 = 205500,3798 in-lb

Beban dalam keadaan operasi (HD) :

HD = 0,785 x B2x P (Pers 12.98, Brownell & Young , Hal 242) Dimana :

B = do shell = 38 in

P = Tekanan operasi = 2,94 psia Maka :

HD = 0,78 x 662x 21,5624

= 73731,7643 lb Radia

Bolt circle pada aksi hD=

2 66 69 = 1.5 in Moment HD: MD = HDx hD = 1,5 x 73731,7643 = 110597,6465 lb-in Hg = W-H = 136454,5463 – 75042,5914 = 61411,9549 lb MG = HGx hG= 61411,9549 x 1,2079 = 74179,5003 lb-in hT = H – HD= 75042,5914 – 73731,7643 = 1310,8271 lb HT = 2 G D h h = 2 2079 , 1 5 , 1 = 1,3539 lb-in Moment Komponen (MT) MT = HTx hT = 1310,8271 x 1,3539 = 1774,7944 in-lb

Total Moment pada keadaan operasi (Mo) :

Mo = MD+ MG+ MT

= 1310,8271 + 74179,5003 + 1774,7944 = 77265,1218 in-lb

Karena Ma> Mo, jadi Mmaxyang dipakai adalh Ma= 205500,3798 in-lb

Perhitungan Tebal Flange.

Dari pers. 12-85 B&Y hal.239 yaitu :

5 , 0 max fb M Y t Dimana :

f = Stress yang diijinkan untuk bahan flange = 15000 psia B = Diameter luar reactor = 38 in

A = Diameter luar flange = 42,031 in Dengan harga : k = in B A 0819 , 1 66 7113/32

Dengan menggunakan Gbr.12-22 B &Y Hal.238, untuk y =18 sehingga : B x f M x Y t max 66 15000 3798 , 205500 28 x x t = 5,812 in

14. Perhitungan Dimensi Penyangga

Penyangga dirancang untuk menahan beban kolom distilasi dan perlengkapannya. Bahan- bahan yang ditahan oleh penyangga terdiri dari : a. Berat Bagian Shell

Berat Shell Berat tutup

b. Berat kelengkapan bagian dalam Berat down comer

Berat tray

c. Berat kelengkapan bagian luar Berat pipa

Berat isolasi Berat tangga

Berat kelengkapan nozzle, valve dan alat kontrol A. Berat bagian shell

1. Berat shell

Tebal shell = 3/16 in DO shell = 66 in DI shell = 66,5841 in Tinggi shell = 234 in = 19,5 ft

ρ shell = 487 lb/ft3( Perry, Tabel 3-16 Edisi 6)

= 0,02698 ft2

Volume shell = luas shell x tinggi = 0,2698 x 19,5 = 5,2620 ft3

Berat shell= luas shell x tinggi = ρ shell= 5,2620 x 487 = 2562,5712 lb

2. Berat tutup

Mencari diameter dengan Pers.5-12, B &Y, Hal.88 yaitu :

Diameter = DO+ sf icr DO 3 2 2 42

Dari Tabel 5.6 Brownell & Young, Hal 88, untuk tebal t = 3/16 in diperoleh : Sf = 2 in Icr = 4 in Diameter = 66 + (4) 3 2 ) 2 ( 2 42 66 = 74 ¼ in = 6,1875 ft Volume = (/4) x d2 x tha = (/4 ) x ( 6,1875)2 x ( (3/16)/12) = 0,4694 ft3

Berat tutup = volume tutup xshell x 2

= 0,4694 ft3x 487 lb/ft3x 2 = 457,2353 lb

B. Berat Perlengkapan Bagian Dalam 1. Berat Down comer

Dipakai dasar perhitungan dengan down comer tanpa lubang aliran uap :

Luas = (/4) .di2

= (/4) x (66,8154/12)2

= 24,1985 ft2

Volume = luas x tebal down comer = 24,1985 x ( 0,1875 / 12) = 0,3781 ft3

Berat = volume xcarbon steel = 0,3781 ft3x 487

= 84,1326 lb

Jadi berat downcomer = 13 x 184,1326 lb = 2393,7233 lb 2. Berat tray

Ditetapkan berat tiap tray = 25 lb/ft2

Luas tray = (Ac– Ao) = 20,3948 – 3,31146 = 17,0833 ft2

Berat tray = n x luas tray x berat tray = 13 x 17,0833 ft2x 25 lb/ft2 = 5552,071 lb

Penyangga tary yang digunakan equal qngles (Brownell & Young 358)

Ukuran : 2 ½ “ x 2 ½ “x 3/8” Berat : 2,34 lb/ft

Wpt = 2,34 x 13x 15/12 = 3,8025 lb Berat larutan:

Rumus : Wl = m x t

Dimana : Wl = Berat larutan dalam kolom distilasi = 5280,1612

kg/jam

T = Waktu tinggal dalam kolom distilasi = 60 mnit C. Berat Perlengkapan Bagian Luar

1. Pipa (feed, uap, refluks, kondensor,bottom,destilat)

Di tetapkan : 2 x tinggi kolom destilasi dari (App. K B &Y Hal. 387) Diambil rata-rata pipa 3 in sch 40 berat = 7,58 lb/ft

Berat pipa (Wp) = 39 x 7,58 = 3537,4400 lb 2. Berat Isolasi

Ditetapkan :bahan = 51,154 lb/ft2

Tebal isolasi = 3-6 in diambil 4 in = 0,3333 ft Berat isolasi = xODshellxtsxtisolasiisolasi

4

= (3,14/4 ) x (66/12) x (0,1875/12) x 0,3333 x 51,154 = 6,4598 lb

3. Berat attachment

Kelengkapan nozzle, valve dan alat control Rumus : Wa = 18% Ws

= 18% x 2562,5712 lb = 461,2628 lb

Jadi berat total yang harus ditopang adalah :

= 26625,0847 lb Perencanaan skirt support

- Sistem penyangga yang digunakan adalah skirt support

- Kolom secara keseluruhan terbuat dari High Alloy Steel SA – 240 Grade M type 316

- Tinggi support = 5 ft = 60 in 15. Menentukan Tebal Skirt

Stress karena Angin

Fwb = t x Do H x Di Do x 2 2 2 89 , 1

= H = Tinggi skirt ke top kolom = 60 + 256,1813 = 316,1813 in Fwb = t x x x 2 2 66 1813 , 3161 2 8154 , 66 66 89 , 1

Stress dead weight

Fdb = t x do x w = t xt x 4745 , 128 66 14 , 3 0478 , 26625

Stress kompresi maksimum Fcmax = 0,125E (t/do) cos

Dimana : E concrete = 2,106psi Fcmax= fwb + fdh 3787,8788t = t t 4745 , 128 6367 , 24182 T = 2,5334

Jadi tebal skirt yang digunakan = 3 in Perhitungan bearing plate

Dari Brownell & young, tabel 10.1 Hal 184 diperoleh: Fc’ = 3000 psi

Fcmax = 1200 psi

n = 10

Trail fsallowableuntuk struktural stell skirt = 20,00 psi

Diameter kolom = 66,8154 in Ditetapkan : ID bearing plate = 66 in = 55 ft OD bearing plate = 1,25 x66 = 82,5 in = 6,785 ft Jumlah chair = 4 Jumlah bolt = 8 Ukuran baut = 3 in Luas bolt = 5,621 in2

Dari pers 9,11 Brownell &Young Hal 158 Pw = 0,0025 x Vw2

Dimana :

Vw = Kecepatan angin = 100 mph Maka : Pw = 0,0025 x 1002= 25 lb/f2 Nw = ½ x Pw h2 x 2 OD x ID Dimana :

Mw = Bending moment pada puncak kolom, lb-ft deff = Diameter efektif vessel = (di + do)/2

H = Tinggi dari skirt ko top kolom = 316,1813 = 26,3484 ft Maka : Mw = ½ x 25 x 26,34842x5,5260 41462,5814 lbft = 57460,0065 lb-in t3= in ID OD BP 25 , 8 2 33 5 , 82 2 ) ( Diperkirakan fc = 1200 psi k = 0,375 1200 10 000 . 20 1 1 x fc(bolt circle) = 3 max 2 2 t x xk d x k x x fc

Kompresive stress sesungguhnya pada bolt circle (fc) Fc = (t2+ n,t1) x r x fc x Cc T2 = t3–t1= 8,25 – 0,1736 = 8,0764 in Cc x r x nt t FC fc ) (2 1

= psi x x x0,1736)) (82,5/2) 1,7025 172,8838 10 ( 0764 , 8 ( 066 , 119134 Pengecekan harga fc x n fs k 1 1 = 8838 , 172 10 1051 , 5670 1 1 x = 0,0312

Dari Brownell & Young, tabel 10,2 hal 186 Untuk harga k = 0,0312 maka:

Cc = 0,600 z = 0,490 Ct = 3,008 j = 0,760

Tensile load (Ft) dapat dihitung berdasarkan Eq 10-24, Brownell hal 188

d x j d x z x wdw Mw Ft ( = 9,2969,7372 lb in x x t 0,1736 5 , 82 14 , 3 621 , 5 8 1

Realtion ship pada tension side Ft = fs x t1x r x C1 Fs = psi x x C x r x t Ft 3817 , 4316 008 , 3 ) 2 / 5 , 82 ( 173 , 0 7372 , 92968 1 1 Ft = Wdw– Fc = 0 Fc = Ft + Wdw = 92968,7372 + 26625,0478 = 119594 , 785 lb Kompresive stress sesungguhnya pada bolt cicrle (fc)

T2= t3– t1= 8,25 – 0,1736 = 8,0764 in Cc x r x nt t FC fc ) ( 2 1

= psi x x x0,1736)) (82,5/2) 0,600 2343,1824 10 ( 0764 , 8 ( 785 , 119594 Pengecekan harga fc x n fs k 1 1 = 1824 , 2343 10 3817 , 4316 1 1 x = 0,8444 D x f x t x k x x f fc c s 2 92 3 = 5 , 82 1824 , 23431 2 ) 250 , 8 8444 , 0 2 ( 824 , 23431 x x x x x = 8,9444<1400 (memenuhi)

Mengecek kompresive stress baut maksimum (fccomp) yang

sesungguhnya berdasarkan Brownell & Young, tabel 10.2 Hal 184:

fscomp= d x fc x t d x k x x fcboltcircleinduced

2 ) 2 ( 3 = 66 1824 , 234 2 25 , 8 ) 66 8444 , 0 2 ( 824 , 23431 x x x x x = 8,4445 < 1400 psi (memenuhi)

Dari Brownell & Young, tabel 10.4 Hal 188 di dapatkan ukuran baut 3” dengan dimensi :

Bolt spacing = 6 ¼ in Nut dimension = 4 5/8 in

Bearing plate = type eksternal bolting chair, pada plate di pasang compressing ring agar lebih kuat.

Bearing plate diperkuatkan dengan 4 buah gusset yang mempunyai spasi yang sama (gusset spacing/b). Dari gambar 10.6 Brownel & Young, Hal 191, di dapat ;

Lebar gusset : A = 9 + 3 = 12 Jarak antara gusset : B = 8 + 3 = 11

Luas areal bolt (Ab) = 5,621 in2 Maksimum bolt load (P) di tentukan : P = fs x Ab

Dimana :

Fs = Hasil perhitungan tekanan yang disebabkan oleh baut = 23431,824 lb/in2 1 = (ODBP– Odsehell)/2 = (85,5-66)/2 = 8,25 in in l b 333 , 1 25 , 811

Dari Brownell & Young, Tabel 10.4 Hal 188, didapat:

3125 , 2 2 625 , 4 = poison ratio = 0,3 1= 0,2573 My = 0,3) ln 21 (1 0565) 1 ( 4x x P = 18977,581 lb-in t5 = max 6 f My x = 000 . 20 581 , 81977 6x = 2,386 in