tmmob

makina mühendisleri odası

KAYNAK TEKNOLOJİSİ

IV. ULUSAL KONGRESİ

bildiriler kitabı

24 - 25 Ekim 2003 / Kocaeli

tmmob

makina mühendisleri odası

Sümer Sok. 36/1-A 06440 Demirtepe / ANKARA Tel: (312) 231 31 59 Faks: (312) 231 31 65

e-posta: [email protected] http://www.mmo.org.tr

Yayın No: E/2003/339

ISBN: 975-395-653-3

Bu yapıtın yayın hakkı Makina Mühendisleri Odası'na aittir. Kitabın hiçbir bölümü değiştirilemez. MMO'nun izni olmadan kitabın hiçbir bölümü elektronik, mekanik vb. yollarla

kopya edilip kullanılamaz. Kaynak gösterilmek kaydı ile alıntı yapılabilir.

Ekim 2003 / Ankara

Baskı:

Özkan Matbaacılık (0312)229 59 74

L(JLJ

tmmob

makina mühendisleri odası

İİ

KAYNAK TEKNOLOJİSİ IV. ULUSAL

KONGRESİ

24-25 EKİM 2003 - KOCAELİ

I. OTURUM

Oturum Başkanı

ONARIM KAYNAĞINDA HASAR ANALİZİNİN ÖNEMİ

Prof. Dr. Bar/as ERYÜREK, Prof. Dr. Adnan DİKİCİOĞLUİTÜMakina Fakültesi Gümüşsuyu-İstanbul

ÖZET

Bu çalışmada, "Onarım Kaynağı"nda hasar analizinin önemi ve yeri vurgulanmış ve Onarım Kaynağına sistematik yaklaşım konusunda bilgi verilmiştir. Bunlara ek olarak endüstride kullanılabilecek formlar önerilmiştir.

I. BAKIM-ONARIM KAYNAĞI

Kaynak amacına göre; imalat kaynağı ve Bakım-Onanm kaynağı olarak 2 önemli sınıfa ayrılır. Bakım-Onanm kaynağında çok daha fazla bilinmeyen ve daha güç şartlar mevcuttur.

1.1. Bakım Kaynağı

İşlevini yapmakta olan parçalara, hasar oluşmadan önce uygulanan kaynaktır. Belirli bir bakım programına göre yapılır. Amaç, parçanın hasara uğramadan işlevine devam etmesini sağlamaktır.

1.2. Onarım Kaynağı

Bu tür kaynak, işlevini yapamaz hale gelen parçalara uygulanır. Hasar oluştuktan sonra yapılır. Beklenmedik bir anda gerçekleştirilir. Amaç, söz konusu parçayı hasara uğradıktan sonra onararak yeniden işlevine kavuşturmaktır.

Onarım kaynağı üç değişik nedenle gerçekleştirilir: i - Kaynak hatalarının onarımı.

ii - Hasara uğramış parçaların onarımı iii - Aşınmış parçaların onarımı.

Onarım kaynağına başlanılmadan önce " onarım analizi" gerekir. Onarım analizi iki aşamada gerçekleştirilir. Birinci aşama, onarım gerektiren parçanın özelliklerini tanımaya ve hasara neden olan hatanın ne olduğunu ortaya çıkarmaya yöneliktir. Bu faaliyete "Hasar Analizi" adı verilir. Bu aşamada örneği Ek 1 'de görülen bir

"Hasar Analizi Raporu" doldurulur.

1.2.1. Hasar ve Hasar Analizi nedir? Nasıl yapılır?

Hasar (failure) bir ürünün işlevindeki başarısızlığıdır. Bir üründe "hasar" ürünün "aşın zorlanması (overloading)" sonucunda meydana gelir. Aşın zorlanma, ürünün taşıyabileceği zorlanmaya teknolojik hatalar (defects) 1

Kaynak Teknolojisi IV. Ulusal Kongresi

nedeniyle ortaya çıkan zorlanmanın da eklenmesiyle oluşur. Ürün, tasanm, imalat, montaj ve işletme evrelerinden geçilerek kullanıma sokulur (Şekil 1.1.).

I TASARIM 1 -> 1 İMALAT | -» | MONTAJ ~| -> | ÜRÜN | Şekil 1.1. Ürün Evreleri

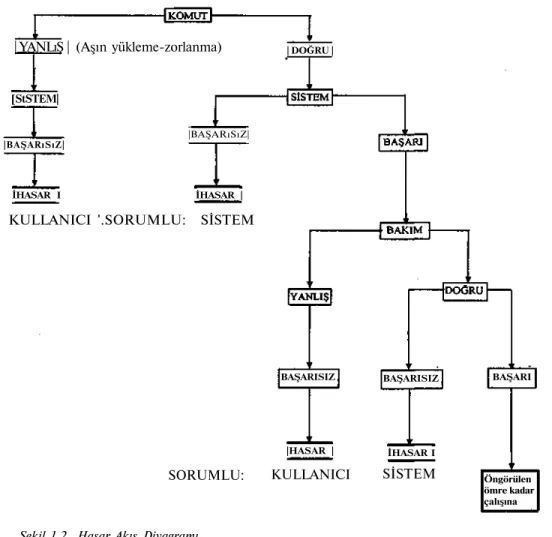

Bu nedenle, hasar bu evrelerden birinde yapılan bir veya birkaç teknolojik hata nedeniyle ortaya çıkar ve hasarın kınlma, yorulma, sürünme, korozyon, aşınma, sıkışma, gevşeme, gürültülü çalışma gibi hasar türlerinden (failure mode) biriyle veya birkaçıyla meydana gelmesi sonucunu doğurur. Şekil I.2.'de hasar yollarını gösteren "Hasar Akış Diyagramı" verilmiştir.

| YANLıŞ | (Aşın yükleme-zorlanma)

[StSTEM|

|BAŞARıSıZ| |BAŞARıSıZ|

İHASAR I İHASAR |

KULLANICI '.SORUMLU: SİSTEM

SORUMLU: | DOĞRU | BAŞARISIZ |HASAR | KULLANICI BAŞARISIZ BAŞARI İHASAR I SİSTEM Öngörülen ömre kadar çalışına

Şekil 1.2. Hasar Akış Diyagramı

Hasar analizinin (failure analysis) amacı hasara uğramış ürün üzerinde ve bu ürünün geçirdiği safhalar üzerinde geriye doğru (üretim evrelerinin tersine doğru) araştırma yaparak (Şekil 1.3.) hasarın türünü (failure mode), hasara neden olan teknolojik hatanın cinsini ve dolayısıyla da teknolojik hatanın hangi evrede oluştuğunu ortaya çıkarmak ve gelecekteki tasanm ve üretim faaliyetlerinde bu hatanın oluşumunu önleyici tedbirleri önermektir.

Kaynak Teknolojisi IV. Ulusal Kongresi

HASAR YOLU

Teknolojik hata Aşın zorlama Ürün HASARHASAR ANALİZ YOLU

Şekil 1.3. Hasar Yolu ve Hasar Analiz YoluTeknolojik hatalar iki genel sınıfa ayrılabilirler:

A) İşletmeye bağlı teknolojik hatalar: Aşın yükleme ve yanlış bakım.

B) Ürüne bağlı teknolojik hatalar: Ürünün geçirdiği evrelerden (Şekil 1.1.) birinde veya birkaçında yapılan hatalardır.

B1 - Tasarım evresinde aşağıda verilen her adımda hata yapılabilir.: a) Sistemin çalışma koşullarının saptanması:

a 1) Çalışma ortamıyla ilgili bilgiler (korozyon, sıcaklık)

a2) Yüklemeyle ilgili bilgiler (mekanik, ısıl, zamanla değişim, şiddeti, yükleme şekli) b) Şekil seçimi, malzeme ve imalat yöntemi seçimi

c) Mukavemet hesaplan ve boyut seçimi

B2- İmalatta kullanılan malzeme içinde hata olabileceği gibi imalatın her evresinde (Şekil 1.4.) hata yapılabilir. B3- Montaj: Ürünlerin alt sistemleri, alt sistemlerin de ana sistemi oluşturması faaliyetleri. Sık rastlanan

hatalar şunlardır: a) Eksen kaçıklıkları

b) Somunlann uygun torkta ve üniform biçimde sıkılmaması c) Kaynak hataları

Malzeme İmalat Yöntemleri

DÖKÜM PŞV TOZ METALÜRJİSİ KAYNAK ISIL İŞLEMLER YÜZEY İŞLEMLER

pik, hurda

yanmamul

(profil.saçjfonı

civata,elektrod)

Şekil 1.4. Malzemenin Ürün Haline Dönüştürülmesinde Kullanılan İmalat Yöntemleri.

ÜRÜN

Kaynak Teknolojisi IV. Ulusal Kongresi

Sonuç olarak hatalar (defects) ürünün tasanm, imalat, montaj ve kullanım evrelerinin birinde veya birkaçında oluşur ve bu hatalar ürüne ya zarar verir (damage) yani maksimum yük taşıma kapasitesini giderek azaltır (bu durumda bakım kaynağı yapılır). Ya da hasar türlerinden (failure modes) biriyle ürünü kullanılmaz hale getirir (burada onanm kaynağı yapılır). Sonuç olarak, hasar analizi, hasamı nedenini ortaya çıkanp gelecekte tekrannı önlemeye yönelik tedbirleri alan olumlu bir faaliyettir.

Yukarda açıklanan Teknoloj ik Hata 'lann özellikleri farklıdır ve bu nedenle hasara uğramış kaynaklı bir yapının onanm planını etkiler. Örneğin,

• Tasanm sırasında yapılan bir hata nedeniyle hasara uğrayan bir parça kaynakla onanlarak orijinal durumuna benzer hale getirilse bile, tasanm sırasında yapılan hatanın etkisi nedeniyle servis sırasında yemden hasara uğrayacaktır. Bu nedenle böyle bir parçanın kaynaklı onanmmdan hiç bir yarar sağlanmaz!

• Parçanın imalatında kullanılan malzeme içinde başlangıçta hatalar mevcutsa parça serviste iken bu hatalardan gejişen hasarlar meydana gelir. Böyle bir durumda kaynakla onanm malzeme içindeki hatalann tümünü ortadan kaldıramayacağı için bu hatalar parçanın çalışması sırasında potansiyel tehlike noktalan olarak kalırlar. Böyle bir parçayı onararak kullanmanın riski çok yüksektir. Bu nedenle hata içermeyen malzemeden yeni parça kullanmak gerekir.

• İmalat, montaj ve işletme hatalanna da benzer örnekler vermek mümkündür.

• Bu nedenle, kaynakla onanm karannın doğru bir şekilde verilebilmesi için parçada oluşan hasann hangi TEKNOLOJİK HATA'dan kaynaklandığının bilinmesi gerekir.

• Teknolojik hatanın ne olduğunu tesbit için "HASARIN ORİJİNİ"nin yani hasara neden olan veya hasan başlatan bölgenin bulunması gerekir.

Benzer hasarları önlemek için eleman daha iyi bir şekilde tasarlanabilir mi; şu anda çalışmakta olan benzer elemanlarda da hasar oluşma olasılığı var mıdır; bunlann hasanm engellenmek için ne yapılabilir gibi sorulann cevaplannın aranması gerekir.

1.2.2. Kaynaklı Onanma Karar Verme

İlk aşamada, kaynaklı onanma karar verilmişse, ikinci aşamada onanm kaynağında alınması gerekli tedbirler sıralanır. Bu faaliyete "Onanm Planlaması" adı verilir. Bu amaç için kullanılan "Kaynaklı onanm planlama" formu Ek 2'de örnek olarak verilmiştir. Onanm kaynağı işlemine esas olacak bu formun doldurulması sırasında esas metalin kaynak kabiliyetinden başlayıp, kaynağın tavlanmasına kadar giden bir dizi konu üzerinde çalışılır. Şekil I.5'de her iki aşama onanm analizi akış diyagramında gösterilmiştir. Bundan sonra kaynaklı onanma geçilir. Kaynaklı onanm akış diyagramı ise Şekil 1.6'da verilmiştir.

Kaynak Teknolojisi IV. Ulusal Kongresi

Kaynakla Onarım Gereğinin Belirlenmesi

^--Teknolojik Hatanın ^ H

^ n s i Belirlendi m i ? ^ Hasar AnaliziRaporu Hazırla

Parçayı Değiştir

Esas Metalin Kaynak Kabiliyetini Tayin Et

Kaynak Yöntemini Tayin Et

Uygun Dolgu Metalini Tayin Et

CeKrne tfe Oistorsiybn^ "

Kabul Edilebilir Düz Problemin Çözümü

Kaynaklı onarım Planlama Formunu hazırlaı

Kaynak Teknolojisi IV. Ulusal Kongresi

Onarım işlemine Başla

nakçı ehlivetî mi?

Hasarlı Bölgenin Hazırlanması Onarım Tamir İşlemi

Daha Fazla Bilgi ve Pratik (Eğitim) Sağla

Muayene

Şekil 1.6. "Kaynaklı Onarım " Akış Diyagramı [2].

KAYNAKÇA

r

Problemin Belirlenmesi, Ortaya Çıkarılması1. Eryürek B., 1993, Hasar Analizi, Birsen Yayınevi, İstanbul

2. Welding Handbook, 1996 Eighth Edition, Volume 3, Materials and Applications - Part 1 3. Eryürek B., 1996, As Kaynak Seminer Notlan, İstanbul

E K İ

HASAR ANALİZİ RAPORU FİRMA ADI: PARÇA ADI: 1-PARÇA TANIMI FORMU DOLDURANIN: Adı Soyadı: İmzası:

Parçanın fonksiyonu (İşlevi):

Parçanın imalat yöntemi ve uygulanan ısıl işlemler: D Döküm D Dövme D Kaynaklı İmalat D Isıl İşlemli

Parça malzemesi / Kimyasal analiz değerleri ve Malzeme adı:

C Si Mn Cr Ni Mo Fe V W Co Nta/Ti Cu Sn Zn Al P S

2-HASAR ANALİZİ

Parça hasar görene kadar geçen çalışma süresi :

Benzer koşullarda çalışan diğer benzer parçalarda hasar D Var D Yok Parça hasar öncesi bakım veya onarım gördü mü? D Evet D Hayır

Cevabınız "evet" ise bakım ve onarımın cinsini açıklayınız

Hatanın parçadaki yeri (gerekirse arka sayfada şekille açıklayınız) : Hatanın parçadaki yerinin belirlenmesi için seçilen muayene yöntemi: D Gözle D Sıvı Penetran D Manyetik Toz D Radyografi D Ultrason Hasar tipi : D Çatlama D Kırılma D Yorulma D Korozyon D Aşınma

Teknolojik hatanın oluştuğu evre: D Tasarım D Malzeme D İmalat D Montaj D İşletme D Diğer Teknolojik hatanın cinsi:

3 -ONARIM HAZIRLIK PLANI

Parça olduğu gibi kullanılmalı mı ? D Evet D Hayır

Cevabınız "Hayır" ise devam ediniz.

Parça onarılmalı mı? D Evet D Hayır Parça yenisi ile değiştirilmeli mi ? D Evet D Hayır

Parça maliyeti ile onarım maliyetinin karşılaştırılması: a) Parça maliyeti: b) Onarım maliyeti: Kaynakçı onarım alanına ulaşabilir mi? D Evet D Hayır

Üretici tarafından belirtilen bakım ve onarımla ilgili özel talimatnameler ve standartlar var mı? D Evet D Hayır Cevabınız "evet" ise talimatname ve standartlarla ilgili açıklama yapınız.

Kaynak Teknolojisi IV. Ulusal Kongresi

EK 2

KAYNAKLI ONARIM PLANLAMA FORMU

FORMU DOLDURANIN

Adı ve Soyadı:

İmzası:

Parça Adı:

1 - Esas metalin kaynak kabiliyeti D İyi • Kötü (Cevabınız "kötü" ise alınacak tedbirleri açıklayınız)

ONAYLAYANIN

Adı ve Soyadı:

İmzası:

2 - Kullanılacak kaynak yöntemi DTIG DMIG/MAG D EA1 D Metal toz püskürtme D Diğer

3 - Onarım şekli, boyutları ve yeri

(Gerekirse arka sayfada şekille açıklayınız)

4 - Dolgu metalinin cinsi ve boyutları

5 - Koruyucu gaz cinsi

6 - Kaynak parametreleri

Akım (Amper) Gerilim (Volt) Doğru Akım Doğru Akım Alternatif

(+) kutup (-) kutup Akım

• • •

7 - Kaynak öncesi malzeme kaldırma (işleme) yöntemleri

Kaynak Teknolojisi IV. Ulusal Kongresi

9 - Kaynaklı onarımdan önceki ve onarım sonrası temizlik

10 - Distorsiyonu engelleme teknikleri

11 - Çekmeyi en aza indirme teknikleri

1 2 - ö n tavlama

Yok Var

° C - (dak) 1

13 - Kaynak sonrası ısıl işlem Yok Var

°C (dak) 1

14-Onarım sonrası muayene: Gözle SıvıPenetran Manyetik Toz Radyografi Ultrason

ONARIM ŞEKİL, BOYUT VE YERİNİ PARÇA ÜZERİNDE GÖSTERİNİZ

Kaynak Teknolojisi W. Ulusal Kongresi

ÖZGEÇMİŞ

Prof. Dr. Barlas ERYÜREK

1969 yılında İ.T.Ü Makina Fakültesinden Makine Yüksek Mühendisi olarak mezun oldu ve 1972 yılında İ.T.Ü 'ye asistan olarak girdi. 1976 yılında "Elektrik Direnç Nokta Kaynağı" konulu teziyle doktor unvanı aldı.

1978-1980 yıllan arasında Londra Imperial College'de "Kınlma" konusunda araştırmalar yaptı. 1982'de Doçent, 1989'da Profesör unvanı aldı.

İ.T.Ü'de ve çeşitli üniversitelerde, Malzeme, İmal Usv Heri, Kaynak, Kınlma ve Hasar Analizi konulannda dersler ve endüstride ısıl işlemler, kınlma ve kaynak konulannda konferans ve seminerler verdi.

40'a yakın makale ve bildirisi ve çeşitli konularda altı kitabı bulunan Prof. Dr. İ. Barlas ERYÜREK halen İ.T.Ü. Makina Fakültesi Makina Malzemesi ve İmalat Teknolojisi Anabilim Dalı Başkanı ve İ.T.Ü. Makine İmalatı Bilim ve Teknolojisi Uygulama Araştırma Merkezi müdürüdür.

Prof. Dr. Adnan DİKİCÎOĞLU

1954 doğumlu, 1977 Lisans İTÜ; 1979 Lisansüstü YTÜ; 1986 Doktora İTÜ; 1990 Doçent ve 1995 yılından bu yana da Prof. olarak İTÜ Makina Fakültesi, Makina Malzemesi ve İmalat teknolojisi ABD deki görevine devam etmektedir. İmal Usulleri, Malzeme Bilimi, Kaynak Metalürjisi gibi lisans ve lisans üstü dersler vermekte, İmal Usulleri ile ilgili meslektaşlanyla ortak yazılmış kitabı, ders notlan ve çalışmakta olduğu alanla ilgili çok sayıda makaleleri bulunmaktadır.

OSTENİTİK PASLANMAZ ÇELİK BİR DİRSEKTE

KOROZYON HASARININ İNCELENMESİ

Araş. Gör. Murat BAYDOĞAN, Prof. Dr. M. Kelamı ŞEŞEN ve Prof. Dr. Hüseyin ÇİMENOĞLU

İstanbul Teknik Üniversitesi Metalürji ve Malzeme Mühendisliği Bölümü 34469 Mas/ak - İstanbul

ÖZET

Bu çalışmada petrol iletim hatlarında kullanılan ve paslanmaz çelikten üretilen bir dirsekte meydana gelen korozyon hasan incelenmiştir. İletim borularına kaynakla birleştirilen dirsekteki korozyon hasan, genellikle kaynak bölgesinde yoğunlaşmıştır. Söz konusu dirsek, kimyasal analiz, mikrosertlik, metalografi gibi yöntemlerle incelenmiş ve dirsekteki hasarın hatalı malzeme seçiminden kaynaklandığı sonucuna vanlmıştır.

I. GİRİŞ

Paslanmaz çelikler, geniş bir sıcaklık aralığında, atmosfer koşullarının yanı sıra pek çok korozif ortama karşı da dirençli olmaları nedeniyle, yüksek alaşımlı çelikler içinde önemli bir yere sahiptir. Paslanmaz çelikler, mikroyapılanna göre, martensitik, ferritik, ostenitik, çökelme sertleşmesi uygulanmış ve dubleks olmak üzere beş temel gruba aynlabilir (Metals Handbook, 1985).

Ostenitik paslanmaz çelikler, ostenitin oda sıcaklığında kararlı olmasını sağlayan alaşım elementleri içeririler. Bu çeliklerde krom oranı % 16'dan, krom, nikel ve manganezin toplam oranı ise % 24'den yüksektir. Osteniti kararlı yapan alaşım elementleri.arasında, en önemlisi nikel olmak üzere, manganez, karbon ve azot sayılabilir. Krom, nikel, molibden, azot, titanyum ve kolombiyum, ostenitik paslanmaz çeliklere, korozyon direnci, oksidasyon direnci ve yüksek sıcaklık mukavemeti sağlamaktadır. Kimyasal bileşimlerindeki alaşım elementlerine göre ostenitik paslanmaz çeliklerin çeşitli türleri bulunmaktadır. Kimyasal bileşiminde azot içeren çelikler N harfi ile gösterilir ve azot ilavesi çeliğin diğer mekanik ve korozyon özelliklerini düşürmeden, oda sıcaklığı ve yüksek sıcaklık mukavemetini arttınr (Shankar ve diğerleri, 2003). Ostenitik paslanmaz çeliklerin bazı türlerinde yüksek sıcaklık mukavemeti için karbon oranı belirli bir aralıkta kontrol edilir. Yüksek oranda karbon içeren türler H harfi ile düşük karbonlu türler ise L harfi ile gösterilmektedir. Karbonun yüksek sıcaklık mukavemetinin gelişmesine katkısı vardır, ancak aynı zamanda kromla kimyasal bileşik oluşturarak (örneğin krom karbür) korozyon direncinin azalmasına da neden olur. Ostenitik paslanmaz çeliğin karbon oranı arttıkça, sıcaklık etkisi ile oluşan karbür miktan artar. Pek çok durumda, yaklaşık % 0.08'e kadar karbon, korozyon direnci için zararlı değildir. Daha yüksek karbon seviyelerinde, karbür çökelmesi hızlı bir şekilde artar. Bu nedenle, kaynak edilmiş halde ve şiddetli korozyon koşullarında çalışacak ürünlerin, düşük karbonlu paslanmaz çelikten üretilmesi tercih edilir. İşlenebilirlik fosfor ya da kükürt oranının artması ya da 303 Se kalite paslanmaz çelikte olduğu gibi bileşime selenyum ilavesiyle ile ısıl direnç ise 302B türünde olduğu gibi silisyum ilavesi ile sağlanmaktadır.

Kaynak Teknolojisi IV. Ulusal Kongresi

Ostenitik paslanmaz çelikler yüksek elektriksel dirence sahip olmaları nedeniyle, düşük ısı girişiyle kaynak j edilebilir ve düşük ısıl iletkenliği sayesinde ısı, kaynak bölgesinde tutularak iyi nüfuziyet ve birleşme sağlanır. . • Ostenitik paslanmaz çeliklerin kaynağında planlanması gereken en önemli metalurjik faktör, yüksek sıcaklıklarda

tane sınırlarında karbür çökelmesine karşı duyarlılıktır (Metals Handbook, 1985). Ostenitik paslanmaz çeliklerde kaynak metalinde çökeltiler, d—ferrit, o—fazı ve Mj3C6 karbürleridir. Ayrıca daha düşük miktarda M6C karbürleri de bulunabilir, a-fazı esas olarak bir dizi krom ve molibdence zengin çökeltileri tanımlamada kullanılır. Bu fazlar, kaynak metalinden doğrudan çökelebilse de, çoğunlukla molibden içeren ostenitik paslanmaz çeliklerde (5-ferritten oluşmaktadır. Tane sınırlarında sürekli bir ağ şeklinde oluşan a-fazı, ostenitik paslanmaz çeliklerin, tokluk, süneklik ve korozyon direncini düşürmektedir. Tane sınırlarında söz konusu çökelti fazlan oluştuğunda, tane sınırına yakın bölgeler krom ve/veya molibdence fakirleşir ve alaşım, oksitleyici ve klor içeren ortamlarda

korozyona karşı oldukça duyarlı hale gelir (Metals Handbook, 1987). j t. Ostenitik paslanmaz çeliklerde kaynak işlemi etkisi ile ortaya çıkan korozyon,.sorunlan, çökelti oluşumu ve

segregasyondan kaynaklanmaktadır. Oksitleyici ortamlarda, alaşım elementi bakımından fakirleşmiş bölgelerde, ostenit tercihli oyuklanma korozyonuna uğrar. Bu hasar, kaynak bölgesindeki dendritler arası mikrosegregasyonun sonucu olarak meydana gelir ve kaynak metalindeki çökeltilerden bağımsızdır. Çoğunlukla dolgu metalinin kullanılmadığı gaz tungsten ark kaynağında, % 4-6 oranında molibden içeren alaşımlarda, ana metalle aynı bileşime sahip bir dolgu metali kullanıldığında ve kaynak sırasındaki yüksek ısının yüzeye paralel dendritler içeren kaba bir mikroyapı oluşturduğunda tercihli oyuklanma meydana gelir. Bu sorun uygun alaşımlı bir dolgu metali kullanımıyla çözülebilir. Diğer taraftan uygun dolgu metali kullanıldığında dahi, kaynak metalinin

karışmamış bölgelerinde tercihli oyuklanma meydana gelebilir (Metals Handbook, 1987). , / Standart ostenitik paslanmaz çelikler arasındaki bileşim farklılığı servis koşullarındaki kaynak kabiliyetini

ve performansı etkiler. Örneğin, 304 ve 304L kalite paslanmaz çeliklerin karbon içerikleri farklıdır ve bu farklılık kaynak sırasındaki ısıtma ve soğutma işlemleri sırasında ısının tesiri altındaki bölgede çökelen karbür miktarının farklı olmasına yol açar. 316 ve 316L kaliteler molibden içermektedir ve molibden paslanmaz çeliğin deniz suyundaki oyuklanma direncini çok büyük ölçüde artırır. Paslanmaz çeliklerde % 2-4 molibden içeren türler oyuklanma korozyonuna karşı en yüksek direnci gösteren ostenitik paslanmaz çeliklerdir (Metals Handbook, 1985).

Bu çalışmada, bir petrol tesislerinde boruların birleştirilmesinde kullanılan bir bağlantı parçasında (dirsek)

meydana gelen korozyon hasarının (Şekil 1) incelenmesi, hasarın nedenlerinin irdelenmesi ve çözüm önerilerinin •

geliştirilmesi amaçlanmıştır. t.

2. İNCELEMELER

Dirsekte meydana gelen hasar mekanizmasını belirlemek amacıyla, kimyasal analiz ve sertlik ölçümlerinin yanı sıra makroskobik ve mikroskobik incelemeler yapılmıştır. Sertlik ölçümü, parlatılmış ve dağlanmış metalografik numuneler üzerinde, 1 kg yük ve Vickers uç kullanılarak mikrosertlik cihazında yapılmıştır.

3. SONUÇLAR ve İRDELEME f.

Dirsekte yapılan kimyasal analiz sonuçlan Tablo 1 'de verilmiştir. Bileşim açısından dirseğin 304L kalite paslanmaz çelikten imal edilmiş olduğu anlaşılmıştır.

Kaynak Teknolojisi IV Ulusal Kongresi

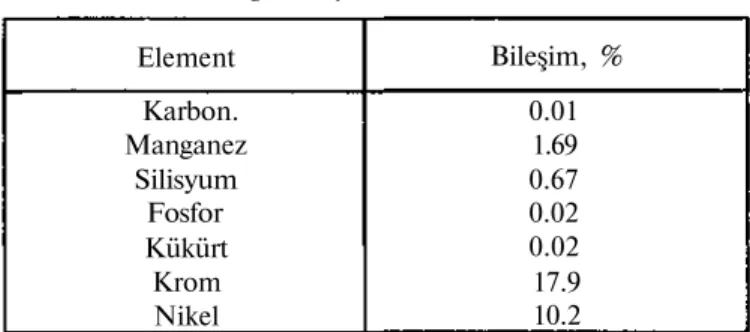

Tablo 1. Hasarlı Dirseğin Kimyasal Analizi. Element Karbon. Manganez Silisyum Fosfor Kükürt Krom Nikel Bileşim, % 0.01 1.69 0.67 0.02 0.02 17.9 10.2

Yapılan makroskobik incelemelerde dirseğin iç yüzeylerinde ve kaynak bölgesi yakınlarında oyuklanma şeklinde (Şekil 1) yoğun hasar bölgeleri görülmüştür. Şekil 2'de, metalografik numunelerdeki oyukların kesiti verilmiştir. Söz konusu oyuklar yüzeye paralel yarıklar şeklinde (Şekil 2a), ya da yüzeyden merkeze doğru belirli bir derinliğe ilerleyen oyuklanmalar şeklinde (Şekil 2b) gelişmiştir. Şekil 3 ise kaynak metali ile ana metal arayüzeyde başlamış ve ana metale doğru ilerlemiş çatlak görünümündeki korozyon hasarına aittir. Kaynak bölgesinde (A) gözlenebilir bir korozyon hasan bulunmazken, korozyon arayüzeyden ana metale (B) doğru ilerlemiştir.

(a) (b) Şekil 1. Kaynaklı Dirseğin İç Yüzeyinde Kaynak Bölgesinde Görülen Hasar Bölgeleri.

200 ı

(a) (b) Şekil 2. İncelenen Örneklerde Bulunan Oyukların Kesitlerinin Optik Mikroskop Görüntüsü.

Kaynak Teknolojisi IV. Ulusal Kongresi

Şekil 3. Kaynak Bölgesi ve Ana Metal Arayüzeyinde Korozyon Hasarının Gelişimi.

Şekil 4, dirseğin kaynak metali ile ana metal bölgesine ait mikroyapısını göstermektedir. Kaynak metali dendritik mikroyapıya sahiptir. .Şekil 4'deki kaynak bölgesi, ITAB ve ana metal bölgelerinden alınan mikrosertlik ölçümleri Tablo 3'de verilmiştir. Bu bölgeler arasında sertlik açısından önemli bir farklılık mevcut değildir.

Şekil 4. Dağlanmış Haldeki Dirseğin Kaynak Bölgesi ve Ana Metal Bölgelerinin Optik Mikroskop Görünümü.

Tablo 3.Hasarlı Dirseğin Farklı Bölgelerinin Sertliği. Konum Kaynak bölgesi ITAB Ana metal HV1 185 190 190

Aynca, gerek ana metal ve gerekse kaynak metalinde EDS (Energy Dispersive Spectroscopy) analizi yapılmış olup, sonuçlar Tablo 2'de verilmiştir. Ana metal, % 1.25 molibden içeren kaynak bölgesinin aksine molibden içermemekte, krom ve nikel oranlan ise, kaynak bölgesi ve ana metal için yaklaşık aynı değerlerdedir. Aynca EDS analizleriyle belirlenen krom ve nikel oranlan, 304L kalite paslanmaz çeliğin bileşim arahklannı sağlamaktadır.

Kaynak Teknolojisi IV. Ulusal Kongresi

Tablo 2. Hasarlı Dirseğin EDS Analiz Sonuçlan. Element Krom Nikel Molibden Kaynak metali 19.39 10.73 1.25 Ana metal 19.20 9.55 4. DEĞERLENDİRME

Paslanmaz çeliklerin kaynak bölgesinde ortaya çıkan korozyonun temel mekanizmalarından biri kaynak ısısı etkisi ile kromca zengin karbürlerin oluşması ve bunun sonucu olarak karbürlere yakın bölgelerin alaşım elementi bakımından fakirleşmesidir. Sözkonusu bölgelerin tercihli korozyonu, tüm bir tanenin düşmesi şeklinde ortaya çıkabileceği gibi belirli bölgelerde oyuklarıma şeklinde de olabilir. Korozyon morfolojisi, tane sınırlarına çökelen bileşiklerin morfoloji ve dağılımına bağlıdır. Paslanmaz çeliklerde molibden içeriğinin artması ile oyuklarıma ve korozyon direnci artmaktadır. (Metals Handbook, 1987).

Yapılan incelemeler kapsamında elde edilen bulgular sonucu, dirsekte gözlenen yoğun oyuklarıma hasarının yanlış malzeme seçiminden kaynaklandığı düşünülmektedir. Kimyasal bileşiminde % 2-4 oranında molibden içeren 316L kalite paslanmaz çelik, aynı çalışma koşullarında, 304L kalite paslanmaz çeliğe göre daha yüksek oyuklarıma direncine sahiptir. Öte yandan, kaynaklı paslanmaz çelik bağlantılarda, oyuklarıma direnci, önerilen dolgu malzemesi kullanılsa dahi kaynak sırasında özellikle kaynak bölgesine ısı girişinin artmasıyla artar. Bu nedenle doğru dolgu malzemesinin (genellikle kaynak edilecek metale göre daha yüksek alaşımlı olması tercih edilir) kullanılmasının yanı sıra, kaynak parametrelerinin kontrol edilerek, kaynak sırasında ısı girişinin mümkün olduğunca düşük seviyede tutulması, korozyonla ilgili hasarların azaltılmasını sağlamaktadır.

5. GENEL SONUÇLAR

Paslanmaz çelikten üretilen ve petrol borularının kaynakla birleştirilmesinde kullanılan bir dirsekte meydana gelen korozyon hasarı yanlış malzeme seçiminden kaynaklanmıştır. İncelenen dirsek bileşiminde molibden içermeyen 304L kalite ostenitik paslanmaz çelikten üretilmiştir. Standartlara göre bileşiminde % 2-3 molibden bulunan 316L kalite paslanmaz çelik bu uygulama için daha uygun malzemedir.

6. KAYNAKÇA

1. Metals Handbook, 1985. Desk Edition, ASM International, Ohio.

2. Metals Handbook, 1987. Corrosion, Vol. 13. 9th. Edition, ASM International, Ohio.

3. Shankar, V., Gill, T.P.S., Mannan, S.L., Sundaresan, S., 2003. Effect ofnitrogen addition on microstructure and fusion zone cracking in type 316L stainless steel weld metals, Materials Science and Engineering A, A343, 1-2, 170-181.

Kaynak Teknolojisi IV. Ulusal Kongresi

ÖZGEÇMİŞ f.

Araş.Gör. Murat BAYDOĞAN

1972 yılında Niğde'de doğdu. 1992'de Î.T.Ü Sakarya Mühendislik Fakültesi Metalürji Mühendisliği Bölümü'nden mezun oldu. İ.T.Ü Fen Bilimleri Enstitüsü'nden 1996 yılında Yüksek Lisans derecesi aldı. Aynı kurumda sürdürdüğü "T6 ve RRA ısıl işlemi uygulanan 2014 ve 7075 kalite alüminyum alaşımlarının mekanik ve korozyon özelliklerinin incelenmesi" konulu doktora çalışmasını 2003'de tamamladı. 1994-1997 yıllan arasında İstanbul

Üniversitesi Metalürji Mühendisliği Bölümü'nde, 1997 yılından bu yana da İ.T.Ü Metalürji ve Malzeme j Mühendisliği Bölümü'nde Araştırma Görevlisi olarak çalışmaktadır. Mühendislik Malzemelerinin yorulma, aşınma

ve korozyon özellikleriyle ilgili çalışan Murat BAYDOĞAN'ın 5 uluslar arası makale ile 13 ulusal ve uluslar arası bildiri olmak üzere 18 yayını bulunmaktadır.

Prof. Dr. M. Kelami ŞEŞEN

1953 Artvin Arhavi'de doğdu. 1971 yılında İTÜ Maden Fakültesi, Metalurj i Mühendisliği Bölümü'nde başladığı lisans eğitimini 1975 yılında tamamladı. Daha sonra TÜBİTAK burslusu olarak İ.T.Ü Maden Fakültesi, Metalürji

Mühendisliği Bölümü, Malzeme Bilim Dalında 1977 yılında Yüksek Lisans ve Üretim Metalürjisi Bilim Dalında j 1986 yılında Doktora öğrenimini tamamladı. 1988/89 yıllarında H a y Almanya'da Aachen Teknik Üniversitesinde

çalışmalar yaptı. 1995 yılında Doçent, 2003 yılında Profesör unvanı alan Kelami ŞEŞEN'in, pirometalurji, demir-çelik metalürjisi, metalurjik hammaddelerin karakterizasyonu, hazırlanması, önişlemleri, değerlendirilmesi, metalürji kinetiği ve malzemelerin karakterizasyonu konularında yayınlanmış çalışmalan ile Metalurjik Süreçlerin kinetiği adlı bir de kitabı bulunmaktadır. Halen İ.T.Ü Kimya-Metalurji Fakültesi'nde Dekan Yardımcısı olarak görev yapan Prof. Dr. Kelami ŞEŞEN evli ve iki çocukludur.

Prof. Dr. Hüseyin CİMENOĞLU .

I.

1959 yılında Karadeniz Ereğli'de doğdu. Orta öğretimini Karadeniz Ereğli TED Özel Lisesi'nde tamamladıktan sonra 1981 yılında İDMMA'nden Makine Mühendisi olarak mezun oldu. İTÜ Fen Bilimleri Enstitüsü Metalürji Mühendisliği Ana Bilim Dalı, Malzeme Programından 1984 yılında Yüksek Lisans, 1989 yılında da Doktora derecelerini aldı. Malzeme Bilimi alanında 1991 yılında Doçent, 1997 yılında da Profesör oldu. Halen İTÜ Metalürji ve Malzeme Mühendisliği Bölümü'nde Öğretim Üyesi olarak görev yapmakta olan Prof. Dr. Hüseyin ÇİMENOĞLU'nun ulusal ve uluslar arası alanda 80'in üzerinde bilimsel yayını ile Malzemelerin Mekanik Davranışlan ve Plastik Şekil Verme İlkeleri konularında 2 kitabı bulunmaktadır. Prof. Dr. Hüseyin CİMENOĞLU evli ve 1 çocukludur.

GEMİ SAÇLARINA UYGULANAN KAYNAKLI

BAĞLANTILARIN MEKANİK ÖZELLİKLERİNİN

İNCELENMESİ

Turgut AY, Uğur ÖZSARAÇ ve Safim ASLANLAR Sakarya Üniversitesi, Teknik Eğitim Fakültesi,Sakarya

Ö Z E T

Bir gemi yüzen bir tesis veya fabrika olarak düşünülebilir. Dolayısıyla, gemi inşaatında kullanılan malzemeler akla gelebilen malzemelerin tümünü kapsayabilir. Genel olarak ticaret gemilerinin ana malzemesi çeliktir. Konstrüksiyon ağırlığının önem kazandığı gemilerde alüminyum veya elyaf takviyeli plastik kullanılır. Gemi inşaatında kullanılan malzemelerin teknik özelliklerinden bahsettiğimizde gemi üzerine gelecek çekme, basma ve kesme gerilmelerini karşılayabilme özelliği, sertliği, sünekliği, kırılganlığı, yorulmaya dayanımı, yoğunluğu ile yanma mukavemeti gibi özellikler anlaşılmalıdır

Gemi inşaatında genelde kullanılan çelik; fiyat, özellik ve bulunabilirlik yönünden uygun olan "yumuşak çelik" malzemedir. Soğuk ve sıcak şekil vermeye ve kaynağa uygun olan bu malzemenin işleme sıcaklıklarında mekanik özelliklerinde önemli bir değişme gözlenmez. Ancak çok düşük sıcaklıklarda darbe sertliğini kaybeder, kırılganlık kazanır ve yapıda kırılganlık zafiyeti yaratabilir. Bir çeliğin gemi inşaatında kullanılabilmesi için gemiyi belgeleyecek klas kurumunca denetlenmiş, test edilmiş ve damgalanmış olması gerekir. Klas kurumlan gemi inşaatında kullanılan çelikleri belirli bir gruplandırmaya tabi tutmuş ve bunlara A'dan E'ye semboller vermiştir. Genel olarak A ve B yumuşak çelik türleridir.

Metal birleştirmede en çok kullanılan yöntemlerden biri olan kaynak, birleştirilecek parçaların uçları ile dolgu malzemesinin ergitilerek sıvılaşması ve takiben soğuyarak katılaşması suretiyle oluşturulan bir bileştirme türüdür. Doğru uygulama yapıldığında kaynak dikişinin mukavemeti en az kaynatılan malzemeler kadardır. Genelde ısı kaynağı yaratmada elektrik arkı, Oksi-asetilen (veya Oksi-bütan) gaz karışımının yakılması, elektrik direnci, kimyasal maddeler (termit), elektron demeti veya lazer ışını kullanılır. Gemi inşaatında en çok kullanılan elektrik ark kaynağıdır.

Bu çalışmada A-seviyesinden gemi saçları alınmış ve bu numunelere laboratuvar koşullarında bazik karakterli elektrotlarla hem V-ağız hem de X-ağızlar açılarak farklı geometrilerde elektrik ark kaynağı yapılmıştır. Daha sonra bu kaynaklı bağlantıların tahribatlı deneylerle mekanik özellikleri araştırılmıştır.

I. GİRİŞ

Kaynaklı gemi konstrüksiyonlannda işlemin özelliklerine yeterince dikkat edilmediği için büyük çapta kendini çekmeler, çarpılmalar ve gerilmeler meydana gelmektedir.[l] İstenmeyen bu etkileri ortadan

Kaynak Teknolojisi IV. Ulusal Kongresi ı

F kaldırmak için uygulanan düzeltme işlemleri üretim maliyetlerini artırdığı için, distorsiyonları azaltacak

uygun kaynak sıralarının planlanması önemlidir. Bu amaçla kaynak sırası planlarının hazırlanması dikkate alınması gereken önemli noktalardan bir tanesidir. Bu çalışmalar yapılırken dikkatli ve önem sırasına göre uygulanması gerekir. [2]

Yüksek mukavemetli çelikler, bağlantılardan istenen özellikler ve kaynak edilebilirlik bakımından özenle seçilmelidirler. Tekne inşaatında en çok rastlanılanları yüksek mukavemetli karbon çelikleri ile düşük alaşımlı temperlenrniş çeliklerdir.[3]Yüksek mukavemetli çeliklerin tekne inşaatında kullanılma amaçlan çelik tekne

ağırlığını azaltmak ve yüksek gerilmelerin oluştuğu yerlerde çok kalın levhalann kullanılmasını önlemektir. I Gemi inşaa tarihine bakıldığında yüksek mukavemetli çelik kullanımının son yıllarda yaygınlaştığı görülmektedir. / Özellikle, büyük boyutlu gemilerin yapılmaya başlanması ile yüksek mukavemetli çeliklerin kullanılma gerekleri

de iyice artmıştır.

Gemi inşaatında en çok kullanılan birleştirme tekniği bilindiği gibi kaynaklı birleştirmedir. Bu bağlamda kullanılan malzemenin kaynak kabiliyetinin yüksek olması hayati önem taşır. Birleştirme amacıyla ön tedbir istenmeden geniş bir kaynaklama imkanı sağlayan malzemelere; kaynak kabiliyeti yüksek malzemeler denmektedir. [4] Bir malzemenin kaynak kabiliyetinden söz edebilmek için aşağıdaki şartlan sağlamalıdır:

1. Malzeme parçalan belirli bir kaynak usulü ile birleştirilebilmelidir. J

fj

2. Kaynaklanan malzemeler, kaynaktan sonra maruz kalacağı zorlamalara veya gereksinimlere cevap verebilmelidir.

Çelikler, yukarıda sayılan şartları sağlayan kaynak kabiliyeti oldukça yüksek malzemelerdir. Hemen her çeşit kaynak metodu (elektrik ark, tozaltı, gazaltı, plazma, lazer vs...) kolaylıkla uygulanabilir. Ancak kaynak esnasında ısı tesiri altında kalan bölgede (ITAB) meydana gelebilecek değişikliklere dikkat edilmelidir [3]. Çeliklerin kaynaklanmasından sonra tavlama ile ısı tesiri altında kalan bölgenin

homojenliğinin sağlanması gereklidir. Aynca çeliklerde kaynaklama işlemi çok yüksek sıcaklıklarda . (yaklaşık 1500 °C) meydana geldiği için çarpılmalara karşı levhaların desteklenmesine özen / gösterilmelidir.

Kaynaklı imalatta, işin getirdiği teknik ve bilimsel ayrıntılara dikkat edilmez ise kaynak ile imal edilen •parçalarda çarpılmalar, kendini çekmeler ve artık gerilmeler meydana gelir. Bu tarz bozukluklann giderilmesi için büyük mali yüke sebep olan düzeltme ve doğrultma işlemlerinin yapılması gerekir. Bu düzeltmeler büyük zaman kaybına sebep olduğu gibi çoğu zaman yeni gerilmelerin doğmasına da sebep olur. Örnek olarak kaynakla imal edilen bir geminin perdesinin hesabını ele alacak olursak, alın bağlantılarının ve takviyelerin kaynağının 22 saat ve sadece bu perdede olan çarpılmaları ve gerilmeleri yok etmek için

yapılan gerekli düzeltme işlemleri 21,5 saattir [4]. Böylece düzeltmenin kaynak için harcanan zamana eşit i

olduğu görülür ki bu büyük bir mali yük getirir. fi

Kaynaktan sonra kendini çekme ve çarpılmalann oluşumunu önlemek ancak uygun bir kaynak sırasına uyulmasıyla mümkün olur. İyi bir plan ancak kaynak süresinin % 10 ile % 20' si kadar bir düzeltme zamanı gerektirmektedir.

Kaynak Teknolojisi IV. Ulusal Kongresi

2. DENEYSEL ÇALIŞMALAR 2.1. Kaynak İşlemi

RMK Marina Tersanelerinden temin edilen gemi saclarına, elektrik ark kaynağı yöntemiyle kaynaklı birleştirme işlemi yapılmıştır. Kaynak işlemi için Bazik-248 ticari kodlu ASKAYNAK elektrodları kullanılmıştır. Elektrodlar, kaynak işlemine başlamadan önce 300°C'de 2 saat elektrot kurutma fırınında bekletilerek kurutulmuştur.

Bazik karakterli elektrodlann örtüsünde kalsiyum ve diğer toprak alkali metallerin karbonatlan ile bir miktar da kalsiyum florür bulunur. Genellikle kalın örtülü olarak imal edilir. Kaynak sırasında metal orta irilikte damlalar halinde geçer.

Bazik elektrodlar genel olarak doğru akımda (+ kutup) kaynak yapılır. Bazı tipleri alternatif akımda da kullanılabilir. Bütün kaynak pozisyonlarına uygun olup iyi bir aralık doldurma kabiliyeti vardır. Bazik karakterli elektrodlann mekanik özellikleri diğer elektrodlardan daha iyidir.

Genel olarak bazik karakterli elektrodlann örtüsünün altında hidrojen teşkil edecek bir madde bulunmadığından, dikişin absorbe ettiği hidrojen miktan çok azdır. Bağlayıcı madde olarak kullanılan silikatın içinde kalabilecek herhangi bir rutubet kalıntısının giderilmesi için de bu elektrodlar aynca 400 - 500 °C lik bir pişirme işlemine tabi tutulur. Özellikle hidrojenin, kaynak dikişinin geçiş bölgesinde ince çatlaklar meydana getirdiği dikkate alınırsa, bu durumlarda bazik elektrodun kullanılması büyük önem taşır.

Bu elktrotlarla yapılan kaynak işleminin aşamalan şu şekilde gerçekleştirilmiştir; • Numuneler çekme deneyinde kullanılan ölçü standartına getirilmiştir.

• Numuneler X-ağız ve V-ağız olmak üzere iki farklı geometride kaynak ağızlan açılmıştır. • Numuneler kaynak işlemi için kaynak tezgahına sabitlenmiştir.

• Kaynak işlemi DC (+) pozisyonda yapılmıştır.

• Kaynak işlemi bittikten sonra yüzeydeki cüruflar temizlenmiştir.

2.2. Çekme Deneyi

• ve X kaynak ağzı açılmış gemi sacının, elektrik ark kaynağı ile birleştirme işleminde, gemi sacının mekanik özelliklerini tespit etmek için çekme deneyi uygulanmıştır. Çekme deneyi DARTEC çekme makinasında yapılmıştır. Yapılan deneylerde malzemenin; oAmı, <7çeknıe, okapm>, elastisite modülü, rezilyansı, tokluğu, sünekliği ve uzama

miktarlan tespit edilmiştir.

Yapılan deneylerde 0 nolu numunenin çekme hızı V=0.3 m/sn olarak uygulanmıştır. Fakat daha sonraki numunelerde çekme hızının V=0.7m/s olarak uygulanması uygun görüldüğünden bu değerde deneyler gerçekleştirilmiştir.

Kaynak Teknolojisi IV. Ulusal Kongresi Malzemelerin ilk ölçüleri aşağıda verilmiştir:

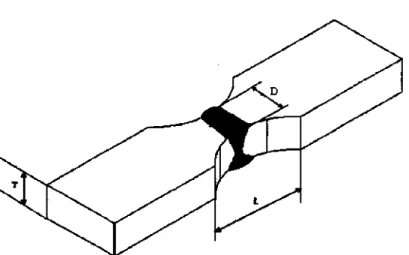

Şekil 1. Çekme Numunesinin Görünüşü ve İlk Ölçüleri

Tablo 1. Kaynaklı Çekme Numunelerinin İlk Ölçüleri.

Parça No 0 1 2 3 4 5 6

L

32,4 31,2 32,3 30 31,5 30,7 31,7D

16,4 15 15,1 14 14,615

10T

10 10 10 10 10 10 10t

2.3. SertlikKaynak bölgesinden bir kesit, tel erozyonu cihazı kullanılarak çıkanlmıştır. Daha sonra bu kaynak bölgesinin sağdan sola ve yukandan aşağıya iki yönde de mikro-sertlikleri ölçülmüştür, ölçümler 0.5 cm. aralıklarla yapılmıştır. TIME THV 501-E marka mikro-sertlik ölçüm cihazı kullanılmıştır.

3. DENEYSEL SONUÇLAR

3.1. V- Kaynak Ağzı Açılmış Numunelerin Çekme Deneyi Diyagramları ve Hesapları:

V- Kaynak ağzı açılmış numunelerin elastisite modülleri (E)

E = •

akma

Kaynak Teknolojisi IV. Ulusal Kongresi

Parça numarası 1 0 5

Elastisite değeri (E) 470.58 228.11 271.1

V- Kaynak ağzı açılmış numunelerin rezilyansı (UR)

2.E

Parça numarası 1 0 5 Rezilyans (UR) 192,82 156,6 244,3V- Kaynak ağzı açılmış numunelerin tokluğu (UT)

U

_ T ~ akma kopma Parça numarası 1 0 5 Tokluk (UT) 7127,14 3387,6 2980V- Kaynak ağzı açılmış numunelerin % sünekliği

%e = AAxlOO

Parça numarası 1 0 5 Süneklik (%e) 32,35 38,63 36,04 23Kaynak Teknolojisi IV. Ulusal Kongresi

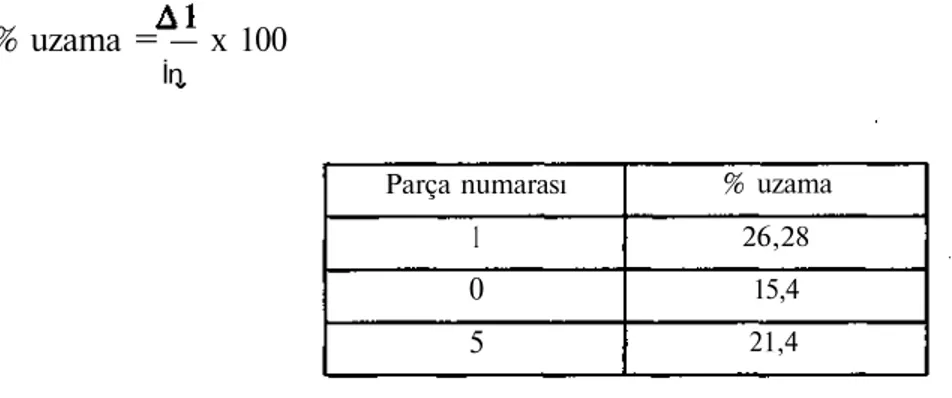

V- Kaynak ağzı açılmış numunelerin % uzamalan % uzama = — x 100 İn Parça numarası 1 0 5 % uzama 26,28 15,4 21,4

Bu numunelere ait örnek bir o—e grafiği aşağıda Şekil-2'de verilmiştir.

DAHTBC /

SYSTEH HAHA6EK

24/84/83 89: İB

60G

12 16 20

Şekil 2. O Nolu Numunenin Çekme Diyagramı

3.2. X- Kaynak Ağzı Açılmış Numunelerin Çekme Deneyi Hesaplamaları: X- Kaynak ağzı açılmış numunelerin elastisite modülleri (E);

Parça numarası

4 6 2

Elastisite değeri (E)

512

470,5

486

Kaynak Teknolojisi IV. Ulusal Kongresi

X- Kaynak ağzı açılmış numunelerin rezilyansı (UR)

Parça numarası 4 6 2 Rezilyans (UR) 192,51 181,26 188,68

X- Kaynak ağzı açılmış numunelerin tokluğu (UT)

Parça numarası 4 6 2 Tokluk (UT) 3486,87 4491,52 3675,12

X- Kaynak ağzı açılmış numunelerin % sünekliği Parça numarası 4 6 2 Süneklik (%e) 34,24 42,8 42,4

X- Kaynak ağzı açılmış numunelerin % uzamaları Parça numarası 4 6 2 % uzama 20 22,7 20,4

3.3. Tersanede Kaynak Yapılmış Olan 3-Nolu Numunenin Çekme Deneyi Hesapları:

Elastisite değeri (E) 470,5 Rezilyans (UR)

193^3

Kaynak Teknolojisi IV. Ulusal Kongresi Tokluk (U, 3571,2 Süneklik (% 38,57 % uzama 27,3 • ) e)

3.4.Çekme Deneyi Sonuçlarının Toplu Halde Gösterilmesi

Şekil 3. Esas Metal, ITAB ve Kaynaklı Bölgede Yatay Doğrultuda Mikro-Sertlik Değişimi.

26

Kaynak Teknolojisi IV. Ulusal Kongresi Parça No 0 1 2 3 4 5 6 32,4 31,2 32,3 30 31,5 30,7 31,7 İs 37,4 39,4 38,9 38,2 37,8 37,3 38,9 do 16,4 15 15,1 14 14,6 15 10 d 5 13,6 13,9 14,2 12,2 12 12,3 12,2 t o 10 10 10 10 10 10 10 t , 7,4 7,3 7,5 7,1 8 7,8 7,5 3.5. Sertlik Değerleri:

Kaynaklı bölgeden alınan parçanın sertlikleri aşağıdaki şekilde bulunmuştur:

260 240 220 ^ 2 0 0 O 160 _w 1*0 m 120 t. 100 &) 80 W 60 40 20 0

f !

1 • . 1 i m * h- • I -**<—. —-w ^ - ^ - - — " - > • • • • — ReferanslarŞekil 4. Kaynak Bölgesinin Mikro-Sertlik Değişimi.

4.

TARTIŞMA ve ÖNERİLER

Yapılan çekme deneyleri sonuçlannda şu sonuçlar elde edilmiştir:

Elastisite modülü ne kadar büyük olursa, elastik uzama oranı da o kadar küçüktür. Yapılan çekme deneylerinde

Kaynak Teknolojisi IV. Ulusal Kongresi

en yüksek değer olarak X kaynak ağzı açılmış 4 nolu numune çıkmıştır. Elastisite modülünün yüksek olması için, yüksek akma mukavemeti ve düşük uzama miktarının çıkması gerekmektedir.

Rezilyans değeri olarak en büyük değer V kaynak ağzı açılmış numune çıkmıştır. Bunların Elastisite ve akma mukavemetleri karşılaştırıldığı zaman akma mukavemeti en büyük fakat Elastisite modülü en küçük olan en büyük rezilyansa sahip olduğu görülmektedir.

Tokluk değeri en büyük olan V kaynak ağzı açılmış 1 nolu numunedir. Tokluğun büyük olması için omK, aaknıa ve e ko ^ nın en büyük değerlere sahip olması gerekmektedir.

Sünekliğin büyük olması için ilk alan ve son alan farklarının en büyük, ilk alanında en küçük olan değerler çıkması gerekmektedir. X kaynak ağzı açılmış 6 nolu numune en iyi süneklik değerine sahiptir.

Uzama miktarının büyük olması için, ilk boy ile son boy arasındaki farkın büyük olması ve son boya bölünmesiyle uzama miktarı büyük değer çıkmasıdır. Tersanede yapılan 3 nolu numune en yüksek uzama miktarına sahiptir.

4.1. Öneriler

• Günümüzde düşük tonajlı gemi imalatında alüminyum ve fiber yapılı malzemeler kullanılmaya başlanılmıştır. Bu malzemelerin birleştirilmesinde MIG kaynak yöntemi iyi sonuçlar verebilir. MIG kaynak yönteminde ısı girdisi minimum olduğu için çarpılma ve kendini çekme tehlikesi minimuma inecektir. MIG kaynak yöntemiyle birleştirilen gemi saclarının mekanik özellikleri incelenebilir.

• Birleştirdiğimiz kaynak numunelerin kaynak bölgesinde martenzitik yapı oluşma olasılığı yüksektir. Bu yapıda oluşabilecek iç gerilmeleri gidermek için menevişleme (temperleme) ısıl işlemi uygulanabilir. t/ Kaynak yapılan malzemelerde oluşan gevrekleşmeyi azalmak için ve daha iyi sonuçlar vermesi için molibden

(Mo) ilavesi yapılabilir.

• Kaynak bölgesinde oluşan kontrolsüz soğuma farklılıklarından dolayı, değişik sertlik değerlerini elde edilir. Bu sertlikleri kontrol etmek için kontrollü değişik sıcaklıklar da soğutma işlemleri yapılabilir.

• Kaynak bölgesindeki gerilmeleri ve çarpılmaları minimum seviyeye indirmek için, kaynak ağız açısını en dar açı seçilmesiyle, ısı girdisi minimum seviyeye indirilebilir.

• Kaynak ağız açısı değiştirilerek meydana gelen mekanik özellikler incelenebilir.

• Değişik kaynak teknikleri ile birleştirmeler yapılabilir ve bunların mekanik özellikleri karşılaştınlabilir.

KAYNAKÇA

1. Dikeç Feridun, "Deniz Yapılarında Kullanılan Yüksek Mukavemetli Çeliklerdeki Gelişmeler", Türk Loydu Vakfı Seri Konferansları, Cilt:2,1987

2. Battır Tank, "Gemilerde Kullanılan Kaynaklı Konstrüksiyonlar", Yüksek Lisans Tezi, İTÜ Makina Fakültesi, f Haziran 1997

3. Dikeç Feridun, "Deniz Yapılarında Kullanılan Yüksek Mukavemetli Çeliklerdeki Gelişmeler", Türk Loydu Vakfı Seri Konferansları, Cilt:3,1989

4. Anık Selahattin, "Kaynak Teknolojisi El Kitabı, İstanbul, 1983 28

Kaynak Teknolojisi IV. Ulusal Kongresi

ÖZGEÇMİŞ

Turgut AY

1981 yılında Tokat'ta doğdu. îlk ve orta öğrenimini Tokat'ta tamamladı. 1999 yılında Sakarya Üniversitesi Teknik Eğitim Fakültesi Metal Eğitimi Bölümünü kazandı ve bu bölümden 2003 yılında mezun oldu. Teknik Öğretmen olarak görevine devam etmektedir.

UgurÖZSARAÇ

1971 yılında Çorum'da doğdu. İlk ve orta öğrenimini Çorum'da tamamladı. 1989 yılında ODTÜ Metalürji Mühendisliği bölümüne girdi. Bu bölümden 1995 yılında mezun oldu. 1999 yılında Sakarya Üniversitesi Metalürji Mühendisliği bölümünde Yüksek Lisans öğrenimini tamamladı. 1999 yılından beri aynı üniversitenin Makina Mühendisliği Kaynak Ana Bilim Dalında doktora öğrenimine devam etmektedir. 1996 yılından beri Sakarya Üniversitesi Teknik Eğitim Fakültesi Metal Öğretmenliği bölümünde Araştırma Görevlisi olarak çalışmaktadır. Evli ve bir çocuk babasıdır.

Salim ASLANLAR

1963 yılında Adapazan'nda doğdu. İlk ve orta öğrenimini Adapazan'nda tamamladı. 1981-1983 yıllarında Almanya Borken'de Meslek Yüksek Okulu Metal İşleri bölümünü bitirdi. 1983-1987 yıllan arasında Almanya Krefeld şehrinde Makina Mühendisliği bölümünü bitirerek Yüksek Mühendis unvanını aldı. 1994-1995 yıllan arasında Sakarya Üniversitesi Fen Bilimleri Enstitüsü Makina Mühendisliği Bölümünde doktorasını tamamladı. 1992-1993 yıllan arasında Araştırma Görevlisi, 1994-1999 yıllan arasında Öğretim Görevlisi, 1999 yılından beri Yardımcı Doçent olarak, Sakarya Üniversitesi Teknik Eğitim Fakültesi Metal Öğretmenliği bölümünde görev yapmaktadır. Bu bölümde, Kaynak Eğitimi Ana Bilim Dalı Başkanlığı ve Geyve MYO Müdürlüğü görevlerini sürdürmektedir. Evli ve iki çocuk babasıdır.

GEMİ İNŞAATINDA KALIN ÇELİK SAC KAYNAK

BAĞLANTILARININ İŞLETME MUKAVEMETİ

H. ÖZDEN

Makina Müh. Böl., Ege Üniversitesi özden @eng. ege. edu. tr

ABSTRACT

The technical and economic requirements of passenger and merchant ships have grown strongly. One tries to present competitive ships with new construction and fınishing techniques that fit today's stat of the art. The quality, the reliability and the economy of the building of ships are strongly connected to the reliability, the quality, and the economy of the welding seams. A suffıcient strength and durability of the vvelded joints here is to be proven. The test results are represented in numerous diagrams and acording to the set of rules (IIE Recommendation). Those can be used as a basis for the computational service life assessment. The harmonious distribution of the force flow lines and the material vveakening in the structures' cross section and/or in the welding seam are crucial for the operating strength.

Keywords: Fatigue strengt, aperiodic loads, vvelded joints, Thick sheet vvelded, IIE-Recommendation,

ÖZET

Yolcu ve yük taşımacılığında kullanılan çelik sac, metal gemilerin yapımlarının kalitesi, güvenirliliği ve ekonomikliği gemi kaynak bağlantılarının kalitesine, güvenirliliğine ekonomikliğine bağlıdır. Gemi konstrüksiyonunda kaynak bağlantıları zayıf, kritik yerler olarak değerlendirilmektedir. Gemi bilhassa sert dalgalı fırtınalı denizlerde düzensiz değişken ve çok boyutlu kompleks yüklerle zorlanmaktadır. Deniz suyunun korozif etkisi ve klimasal etkenlerde kaynak bağlantılarının erken yıpranmasına katkı sağlamaktadır. Bu nedenle öngörülen bir işletme ömrü ve koşullan içerisinde geminin dolayısıyla kaynak bağlantılannın kabul edilebilir isletme mukavemetine sahip olması istenilmektedir. Bu çalışmada gemi inşaatında kalın çelik sac kaynak bağlantılarının işletme mukavemeti konu edilmektedir. Bazı araştırma sonuçlan diyagramlar, tablolar üzerinde verilmektedir. Yapı elamanlannda deneysel ve simultan kaynak bağlantılarında FEM ve BEM hesap yöntemleri ile elde edilen önemli sonuçlardan biri kaynak ağzı formunun belirlenen koşullarda işletme mukavemetine belirleyici bir etkisinin olmadığıdır. Kalın çelik saclar kaynak öncesi herhangi bir işleme tabii tutulmadan da, kaynak ağzı hazırlanmadan da lazer ışın gibi güçlü kaynak yöntemleri ile kaynak edilebilecekleridir. İşletme mukavemetinde kuvvet akısının ani sapmalar göstermeden harmonik bir şekilde yayılmalan esastır. Ve konstruksiyon malzemesinin imalat işlemlerinden sonra tekno-mekanik değerlerinin, özelliklerinin aşın zayıflamaması, ana malzemeden aşın farklı değerlere ulaşmamasına dikkat edilmelidir.

Anahtar kelimeler: İşletme mukavemeti, düzensiz değişken, isletme yükü, kaynak, çelik sac, gemi

Kaynak Teknolojisi IV. Ulusal Kongresi

1. GİRİŞ

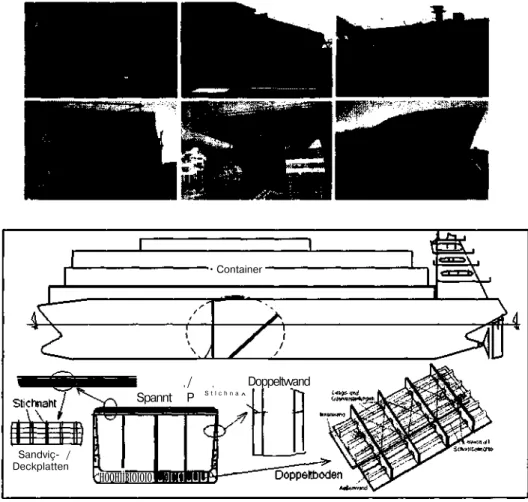

Büyük tonajlı yolcu ve yük gemi yapımlarında kaynak bağlantılarının prodüktivitesine, kalitesine büyük önem verilmektedir. Gemi yapım maliyetini önemli ölçüde azaltmak için kaynak bağlantı malzemesi hacminin azaltılmasına ve kaynak öncesi ve sonrası ısıl ve mekanik işlemlerden tamamen vazgeçilmesine uğraşılmaktadır. Son yıllarda ise yüksek mukavemetli alaşımlı çelik sac, ve kompozit malzemeler kullanılarak önemli ölçüde gemi ağırlığını düşürmek ve kaynak hacmini azaltmak üzerine çalışılmaktadır. Örneğin dar ağızlı MIG-MAG-kaynak yöntemi ile MIG-MAG-kaynak bağlantısının hacminin düşük tutulmasına gidilmektedir. Bazı tersanelerde dünya pazarında rekabet şanslarını koruyabilmek ve veya artırabilmek için sektörel gemi imalat yöntemini uygulamaktadırlar. Bu yöntemde geminin gövde parçalan ayrı yerlerde genellikle kapalı mekan içerisinde, atölyede tam-otomatik ve veya kısmi-otomatik, mekanizasyon ve robot imalat yöntemleri, uzaktan kumandalı bilgisayar destekli kullanılarak hazırlanmaktadırlar. Daha sonra gemi gövde parçalan, (sektörel gemi gövdeleri) kızak üzerinde birbirlerine kaynakla eklenerek denize indirilmektedir. Bir plan dahilinde denize indirilen gemi içinde ve üstünde ise diğer imalat işlevleri tamamlanmaktadır. Şekil 1, hazırlanmış parça gemi gövdeleri ve denize indirilerek yapımına devam-edilen yaklaşık 120 m uzunluğunda, 21 kN hızla seyreden çok amaçlı bir yük gemisi görülmektedir. (Benim bu tersanede çalıştığım sırada ayni tip gemiden 7 adet yapılmaktaydı bu suretle de gemi maliyeti, süresi önemli ölçüde azaltılmıştı.)

• Container Sandviç- / Deckplatten 'HOOHIİBİOIOIO / Doppeltvvand Spannt P S t l c h n a^

Şekil 1. Sektörel Gemi İmalatına Örnek 32

Kaynak Teknolojisi IV. Ulusal Kongresi

Gemilerde kaynak bağlantıları aperiyodik yani düzensiz değişken çok boyutlu, kompleks aşın yüklerle zorlanmaktadırlar. (Fırtınalı sert dalgalı seyirlerde, limanlarda yük alıp vermelerde yanaşma rampalama şokları, çarpmalar, ana ve yardımcı motor ve makinalardan, pervaneden, çıkan titreşimler sarsıntılar) Bu yükler kaynak bağlantılarında sabit gerilmelere eklenmektedir. Suyun korosif etkisi sıcak, soğuk gibi iklimsel etkenlerde kaynak bağlantılarının erken yıpranmasına, zayıflamasına sebep olabilmektedirler. Kayda geçen gemi facialarının çoğu genelde kaynak bağlantılarından, kaynak bağlantı hatalarından, malzeme yorulma çatlaklarından odaklandığı saptanmıştır. 20 senelik gemi işletme ömründe kaynak bağlantılı gemi konstrüksiyonu 108 kez düzensiz

değişken zorlamalara maruz kalmaktadır ve ilgili yük koUektivinin doğrusal dağılımlı olduğu Avrupa ile Amerika hattında yük taşıyan bir konteyner gemisinde DMS-ölçümleri ile tespit edilmiştir. /I-12 /

Gemi konsrüksiyonunda kaynak bağlantılarının işletme mukavemeti hesabi son on yılda çok önem kazanmıştır. Bu konu ile ilgili bilimsel informatik tekniğin kullanımı altında araştırmalar günümüzde yoğun sürdürülmektedir. Gemi konstrüksiyonu ile ilgili bilimsel çalışmaları dört kategoride toplamak mümkündür:

1. Gemi konstrüksiyonu ile ilgili çizim, imalat resimleri, hesaplar bilgisayar destekli simultan ve FEM. BEM ve Neural ag yöntemleri kullanılarak yapılması. (Information&, Kommunikation&Computer)

2. Yeni tip çok amaçlı kullanımlı, süratli gemi konstrüksiyonlan. Örneğin, katmaran, trimaran.

3. Sağlam, hafif malzemeler kullanılarak gemi ağırlığının ve imalat ve işletme maliyetinin düşürülmesi... 4. Geminin öngörülen işletme ömrü ve koşullan içerisinde işleteme mukavemetinin gerçeğe yakın, güvenirli

hesaplanması.

Günümüzde işletme mukavemeti diğer alanlarda da örneğin, uçak, tren, otomobil, otobüs, kamyon, motor, makina sanayinde, köprü gibi pek çok çelik yapı tesislerinde, teknik mamullerinde, yapı, makina elamanlannda büyük aktualite kazanmıştır. Pek çok firma ürettiği makinayı, elemanı, teknik mamulü piyasaya sürmeden evvel belli bir kullanım süresi ve koşullan altında deneysel ve hesap yöntemleri ile işletme mukavemetini hesaplamaktadır. Bu sonuçlara göre zayıf yerler tespit edilip bazı konstrüktif müdahalelerle, yeni malzemelerle, alternatif imalat yöntemleri ile kuvvetlendirilmektedir, takviye edilmektedir. Otomobil konstrüksiyon ve imalatında işletme mukavemeti önemli yer tutmaktadır. Bu araştırma sonuçlanna göre yeni tip modellerin tasarlanmasına kadar gidilmektedir. Teknik yapılann, mamullerin öngörülen işletme ömrü ve koşullan içerisinde işleteme mukavemetinin gerçeğe yakın, güvenirli hesaplanması, garanti verilmesi şart koşulmaktadır. Bazı gemi sigorta şirketleri aynca önemli hasar tespit protokollerinde işletme mukavemeti hesabı, ömür tespiti yargı organlan

Crack, Riss

, Gemi Kalın Çelik Sac Kaynağında Kullanılan Kaynak Bağlantı Tipleri

Kaynak Teknolojisi IV. Ulusal Kongresi

tarafından da aranılmaktadır, şart koşulmaktadır. İşletme mukavemeti aynı zamanda gereğinden fazla malzeme kullanılmaması, olası teknik büyük maliyetli kaza ve hasarları önceden önlemek için de önem kazanmaktadır.

II. GEMİ KALIN ÇELİK SAC KAYNAK BAĞLANTILARINDA KAYNAK AĞZI

Gemi kaynağında, G, E, MIG-MAG, WIG, (TIG) kullanılan kaynak yöntemleridir. Gemi tersanelerinde MIG,

MAG gazaltı kaynak yöntemi yüksek eritme gücü ve otomasyona, mekanizasyona uygunluğu nedeniyle \ yoğun kullanılmaktadır. Şekil 2 'de gemi kalın çelik sac kaynak bağlantılarında kullanılan kaynak ağızlan şematik f şekilde gösterilmektedir. I-kaynağı ve III-1, III-2, III-3 kaynakları hariç diğer hepsinde bilinen konvansiyonel

kaynak yöntemleri uygulanabilmektedir. Kaynak ağzı açılmadan kalın çelik saclar lazer ışın, elektron ışın gibi akonvansiyonel güçlü kaynak yöntemleri ile birleştirmek mümkündür. Lazer kaynağının kullanımını gemi tersanelerinde yaygınlaştırmak için lazer kaynak teknolojisinin geliştirilmesi üzerinde araştırmalar sürdürülmektedir. Bilindiği gibi lazer kaynağında parçalar arasındaki boşluk kaynağın kalitesini eksi yönde etkilemektedir. Kaynak ağzının seçimi genelde kullanılan malzemeye, kalınlığa, ve kaynak yöntemine göre olmaktadır. Çelik sac kalınlığı arttıkça kaynak ağzının açısı, dolayısı ile ek malzeme kullanımı ve kaynak banyosu

hacmi artmaktadır. Kaynak bağlantı hacminin büyük tutulması beraberinde bazı problemleri meydana , getirmektedir. Örneğin, Kaynak bağlantı malzemesinin mekanik-teknolojik değerleri düşmektedir. Mikro gözenek f gibi kaynak hatalarının meydana gelme olasılığı yükselmektedir. Ve kaynak malzemesinin maliyeti rapit

yükselmektedir. Bu nedenle kaynak bağlantı malzemesinin hacmi mümkün olduğu kadar küçük tutulmalıdır. Kaynak ağzının geometrik form ve boyutlarının seçimi ile;

- Kaynak işlevinin uygulanması kolaylaşır, - Ek malzemenin daha iyi nüfuz etmesi sağlanır,

- Kaynak işlevi sırasında gazların kaynak malzemesinden çıkması iyileştirilir. . - Kaynak işlevi sırasında Kaynak malzemesinin soğuması kontrol edilir.

- Kaynak sonrası artık iç gerilmelerin etkisi azaltılabilir. - Maliyet düşük tutulabilir.

Kaynak ağızlarının hazırlanması, kaynak öncesi ve sonrası işlemler maliyet artırıcı olarak görülmektedir. Bazı zaman ise atölye dışında hazırlanmaları çok külfetli hatta bazı hallerde imkansız olmaktadır. Günümüzde yüksek

frekanslı, tansistorlu, bilgisayar destekli güçlü kaynak makinaları kullanılarak ve yeni kaynak yöntemleri t

uygulanarak kalın dar ağızlı çelik saclar yeterli sağlamlıkta birleştirilmektedir. Günümüzde 10 cm kadar çelik j-saclar en ekonomik lazer ışınları ile kaliteli kaynak edilmektedir. Diğer taraftan bazı tersaneler yüksek

mukavemetli, ince taneli alaşımlı çelik saclar kullanarak örneğin büyük gezi, tatil gemilerin, kruvazörlerin dış kabuk kalınlığı 10 mm altında tutmaktadır. Yakın gelecekte yüksek eritme güçlü lazer isin kaynak yöntemlerin gemi imalatında yaygınlaşacağı hesaplanmaktadır. Günümüzde High-Tech-Gemilerin yapımında lazer ışın kaynak ve kesme yöntemleri uygulanmaktadır.

Kaynak Teknolojisi IV. Ulusal Kongresi

III. GEMİ KALIN SAC BAĞLANTILARININ İŞLETME MUKAVEMETİ

"İşletme mukavemeti"; önceden belirlenen bir işletme süresi içinde işletme koşullan altında teknik bir yapının sağlamlığı, güvenirliliğidir. Ekonomik, kaliteli ve güvenirli yeni teknik ürünlerin konstrüksiyonunda; - malzeme özellikleri, - geometrik sekli, - işlevi parametreler, (proses-parametreler, büyüklükler) ve - işletme mukavemeti bilgilerinin bir korelasyonu gereklidir. Genelde teknik yapılar işletme koşullannda düzensiz değişken, çok boyutlu kompleks zorlamalara maruz kalmaktadırlar. İşletme ömrünün, işletme mukavemetinin tespitinde pek çok zorluklarla karşı karşıya kalınmaktadır. Çok sayıdaki faktör ve örneğin kaynak işlevi sırasında önceden belirlenemeyen oluşumlar matematiksel kesin bir çözümü imkansız kılıyor. Hesap daha çok deneylerden kazanılan varsayımlara, hipotezlere, katsayılara ve tecrübelere dayanıyor. İstatistiksel hesap yöntemlerini de kapsadığından değerler belli bir olasılıkla, yüzde oranı, % ile verilmektedir. Elde edilen sayısal değerler birbirinden, ortalama değerden büyük sapmalar göstermektedirler. Farklı hesap yöntemlerin kullanımında da birbirinden farklı değerler elde edilmektedir! Külfetli deneyler sonucu elde edilen değerler, hesap yöntemi ile elde edilen değerlerden daha emin değerlerdir. Büyük teknik yapılann labor şartlan altında incelenmesi imkansız denecek kadar zordur. Çoğu kez teknik yapı sistemi içinde en fazla zorlanan, en zayıf ve kritik yerler, elemanlar tespit edilip labor deneyleri ile güvenirli, gerçeğe yakın bir sonuca vanlmaktadır. Örneğin gemide olduğu gibi geminin kritik yerlerinde en zayıf bağlantı elemanı kaynağın incelenmesi gibi. /I-12/

Gemi kalın çelik sac kaynak bağlantılannda işletme ömrü, işletme mukavemeti ile ilgili Dünya Literatürende çok az sayıda kaynak bulunmaktadır. Mevcut çalışmalann çoğu ise tek basamaklı ve eksenli Wöhler-Malzeme, yorulma deneyleridir. Bu çalışmalarda verilen değerler genel bir uygulamadan ziyade laboratuar koşullannda geçerlidirler ve benzeri koşullarda bir kıyaslama mümkündür. Örneğin bazı literatürde X-kaynağının mukavemeti V-kaynağma göre üç kat daha yüksek, iyi olarak verilmektedir. Nedeni hakkında ise bir yorum yapılmamaktadır. Deneysel düzen, koşullar ve yükleme fonksiyonu hakkında da bilgi verilmemektedir. Sözü edilen farkın artık iç gerilmelerle izah edilmesi hayli güçtür. X-kaynağı artık iç gerilmeleri dengelediği için bilhassa makina yapımlarında aşın zorlanan elemanlann kaynağında tercih edilmektedir.

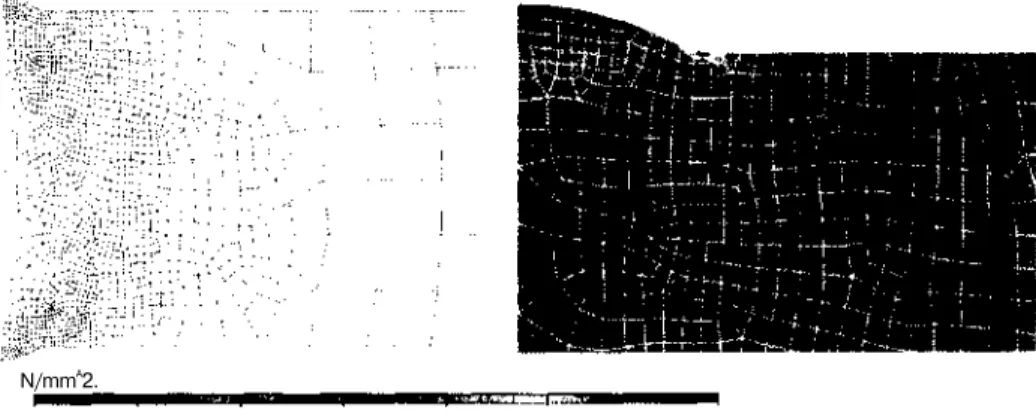

Bu çalışmada tek basamaklı yorulma deneyleri ile işletme mukavemeti deneyleri yapılmıştır. Aynca simultan kaynak bağlantılarında (Şekil 3 ve Şekil 4) FEM, BEM-hesap yöntemi ile kaynak bağlantılannın gerilim dağılımı,

N/mmA2.

361E-01 5.81E-01 8.02E-01 1-02E+00 1.24E+00 1.46E+00 1.83E+00

Şekil 3. Fem -Simultan Kalın Çelik Sac I-Kaynak Bağlantısında Gerilim Dağılımı (Sağdaki 1/1 kesiti, % simetriği)

Kaynak Teknolojisi IV. Ulusal Kongresi

kritik, zayıf yerlerin tespitine gidilmiştir. Bu yöntemle de kaynak ağızlan birbirleri ile mukayese edilmiştir. Bu FEM ve BEM gerilim hesaplamalannda simultan kaynak bağlantılannın hatasız ve bazı hataların örneğin kaynak sarkması, yığılması ve iç gerilimler gibi hatalann çok düşük, ihmal edilir değerde oldukları varsayımına gidilmiştir. Daha önceden kaynak edilmiş kalın çelik sacların kaynak formlan bire bir hazır softvvare programı ile çizilerek hesaplanmıştır.

- * I t '

?•":£&

J-'

N/mmA2.

3.61E-01 5.81E-01 8.02E-01 1-02E+00 1.24E+00 1.46E+00 1.83E+00

Şekil 4. FEM -Simultan Kalın Çelik Sac V-Kaynak Bağlantısında Gerilim Dağılımı, ('A simetrig)

Wöhler deneyleri için normal dağılımlı tek basamaklı kollektifboyutu5.104 değişkengerilim sayılı ve düzensiz değişken faktörü 1=0.99 olan yükleme fonksiyonu alınmıştır. Deneylerde Alt ve üst gerilim oran sayısı R=-l ve R=0 olarak seçilmiştir İşletme mukavemeti deneyleri için daha ilgi çekici kaynak bağlantılı kalın boru ve levha deney yapı elemanı seçilmiştir. Alın kaynak bağlantılarının incelenmesi, birbirleri ile mukayesesi için FEM yöntemi seçilmiştir. Deney yapı elemanı eğilme ve torsion yüklenmeleri ile birbirinden etkilenmeyecek şekilde deney düzeninde zorlanmaktadır. Yapı elemanı gemi kaynağında yoğun kullanılan MAG yöntemi ile kaynaklanmıştır. Kaynaktan sonra ısıl işleme tabii tutularak artık gerilmelerden anndınlmıştır. Daha sonra kaynak hatalan muayenesine tabi tutularak deney için hatasız yapı elemanlan seçilmiştir. Deney sırasında çatlak başlangıcı, ileri çatlak süreci ve yırtılmalar izlenmiş ve kaydedilmiştir. Kopma yüzeyleri tetkik edilmişlerdir. İsletme mukavemeti için kullanılan yük-zaman-diyagramlan, (Yükleme fonksiyonu) Şekil 5 'te görülmektedir. Şekil 6. ise gerilme-degişkenliksayı eğrileri ve bazı modifikasyonlan ve karakteristik noktalan logaritmik eksenler üzerinde gösterilmektedir.

Kaynak Teknolojisi IV. Ulusal Kongresi

, 1 GAU995e4 fi j R=-1

|F GRO5E4 A R=0

IAAAAAAAA.AA/IA,

Yükleme Fonksiyonu

o. log Steel, welding rst,= 5. ıOB

Const amplltude Variabvamplifiüde

GaBnerlinie ariabamplifi

Mmer Mpdmkatjpn Miner '-"- Haıbach Elementar

Cycles to failure, N log

Şekil 6. Gerilme-Değişkenlik Sayı-Diyagramları

400

40

10

3 10* 10s 106 1(f Cycles to Failure, N 400 200 U100o. <i

55

80 60 40iuuyuiL.

v^ I i (î I T I T Ş R=-t L*âk HilaliOli • WeW, MAG, HV Materıat aE4«) 1 Stressreliefanneated o Bending • o Torsion • B»nding • Torstonc

i. \ ıh iıj AŞekil 7. İşletme Mukavemeti Eğrileri, HY

103 10* 10* 10* 107 10*

Cycles to Failure, N

Şekil 8. İşletme Mukavemeti Eğrileri, HV

•»600 İ 60 <o 4 0 ** 20 10 IIW-Rul#6,97.7% bandîng,torsıon ' • leak initafon Matertat StE 460 ,ıi

T T M I . İ H i ; . . : i ,_ I mca-cunng. ı. A

II. measunns. k=3.0. III. !IW-Rıie9. bemSng

h

• i

10* 10* 106 1(f 107 10* 10* 1O10

Cycles to Failure, N

^ ı ' 19 . İşletme Mukavemeti Eğrileri, HY

v2 5%t; ••

«J-50.0%

...» I. measurlng. •- A

., II i k 3 0 III, 4IW-Ruk». • IV. mvnıles. torslon

-Pü «67 71*! bendi no stop», k=î.0" llW-Rules,97.7%. bendmg. torsıen ' Cycles to Failure, N

Şekil 10. İşletme Mukavemeti Eğrileri, HV

Kaynak Teknolojisi IV. Ulusal Kongresi

Araştırma sonuçları ve önemli deney koşullan diyagramlar, Şekil 3. - Şekil 13 ve tablolarda, Tablo 1- Tablo 4 verilmektedir. Deney sonuçlan uluslararası normaler ve tavsiyler, IIW- Recommendation, /13,14/ dikkate alınarak Şekil 9-Şekil 13, Tablo 1 - Tablo 4 düzenlenmiştir. Araştırma sonuçlanm aşağıdaki gibi özet şeklinde sıralamak mümkündür;

- Yorulma ve işletme mukavemeti eğrileri birbirinin benzeri, simetriği şeklinde ilerlemektedirler.

- Kaynak ağzı formun bu deney koşullan altında işletme mukavemetine belirleyici bir etkisinin olmadığı görülmektedir. Örneğin HV-kaynakh deney yapı elemanlannın HY-kaynağına göre daha uzun ömürlü olacağı bekleniliyordu, Şekil 11 ve Şekil 12.

- Torsion zorlanışında deney parçalan eğilme zorlamasına nazaran daha erken kullanılmaz hale geliyor yani . daha kısa ömürlüdürler.

- Alt-üst gerilim oran sayılarının, R=-l, R=0 tek basamaklı değişken yorulma mukavemetine dominant, (belirleyici) bir etkisi olmadığı saptanmıştır. Buna karşın R= O'in düzensiz değişken zorlamalarda işletme ömrünün daha kısa olduğu görülmektedir.

- Eğilme ve torsion kombinasyonlu zorlamalan altında yapı elamanlannda daha erken çatlaklar ortaya çıkmaktadır.

- Torsion sabit, eğilme değişken, (R= - 1) kombinasyonlu zorlamada işletme ömrünün daha uzun olduğu gözlenmektedir. Ömür uzatıcı efekt olarak görülüyor.

- Hemen hemen bütün deney parçalan kaynak-malzeme arası kritik yerlerden dış yüzeyden çatlayarak kınlmaktadırlar, Şekil 12. Kaynak içerisinden ortaya çıkan çatlaklar, hasarlar çok ender görülmektedir. Çatlak ve kınlmalann HY-kaynağında kök içinden kaynak edilmemiş ara yerlerden ortaya çıkacağı bekleniliyordu.

Deney parçalannın kınlma yüzeyleri birbirinin benzeridirler, Çatlaklar kaynak dikişi ve ana malzeme arası alanda, dış yüzeyden çıkıp yatay eksene paralel olacak şekilde ilerleyerek yırtılmaktadırlar daha sonrada kopmaktadırlar, Şekil 11, Şekil 12.

HV _ ,

Nahtûbergang-e,notch HY

Şekil 11. HV- ve HY-Kaynaklarının Şekil 12. Kırılma Yüzeyleri 3 8

![Şekil 1.5. "Onarım Analizi" Akış Diyagramı [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4063272.2784002/8.898.102.789.135.935/şekil-onarım-analizi-akış-diyagramı.webp)

![Şekil 1.6. "Kaynaklı Onarım " Akış Diyagramı [2].](https://thumb-ap.123doks.com/thumbv2/123dok/4063272.2784002/9.894.142.814.92.579/şekil-kaynaklı-onarım-akış-diyagramı.webp)