PENGENDALIAN KUALITAS PRODUK INNER BOX PADA PROSES

THERMOFORMING PT. SI MENGGUNAKAN STATISTICAL

PROCESS CONTROL

BASUKI ARIANTO

DAN

FAJAR PRIMA

Program Studi Teknik Industri, Universitas Suryadarma, Jakarta.

ABSTRAK

Kualitas telah menjadi sesuatu yang mutlak dimiliki oleh suatu produk, baik yang berupa barang maupun jasa. Kualitas ditentukan oleh seberapa baik suatu karakteristik kualitas pengganti (spesifikasi produk) dalam memenuhi karakteristik kualitas riil (kebutuhan konsumen). Pengendalian kualitas produk dapat dilakukan dengan Statistical Process Control dengan data atribut, objek yang diteliti adalah produk inner box yang dihasilkan dari proses thermoforming. Hasil analisis data menyimpulkan bahwa proses thermoforming berada diluar batas kendali, terlihat pada nilai CL bulan Januari 2013 hingga Maret 2013 sebesar 0,0169 atau sebesar 1,69%, perbaikan dilakukan pada bulan April hingga Mei 2013 mulai dari pembaharuan SOP, memodifikasi mesin, dan lain-lain. Pengambilan data hasil perbaikan pada bulan Juni hingga Juli 2013, dengan menggunakan Statistical Process Control menunjukkan bahwa nilai CL berkurang menjadi 0,0061 atau 0,61%. Hal tersebut menunjukkan bahwa pengendalian kualitas pada proses produksi thermoforming sudah terkendali.

Kata Kunci:Kualitas, Statistical Process Control, Thermoforming.

PENDAHULUAN

Perkembangan dunia perindustrian kini mengalami gejolak yang diakibatkan adanya krisis ekonomi global yang berakibat tingginya persaingan antar perusahaan, untuk tetap bertahan ditengah krisis ekonomi global. Beberapa langkah konkrit yang diambil oleh manajemen perusahaan adalah menurunkan biaya produksi yang terlalu boros dan meningkatkan efektifitas ataupun efisiensi

Menurunkan biaya produksi salah satunya adalah dengan mengurangi beban biaya baik dalam proses produksi maupun bahan material dengan tujuan untuk meningkatkan kinerja produktifitas sehingga dapat dicapai secara optimal, untuk dapat bertahan dan berkembang perusahaan haruslah berupaya melalui perjuangan yang didukung dengan perencanaan yang matang dalam menghadapi berbagai masalah dan rintangan yang timbul, seperti masalah operasional, keuangan, maupun masalah pemasaran dari produk yang diproduksi. Kualitas atau mutu pada industri, selain

menekankan pada produk yang dihasilkan, juga perlu perhatikan kualitas pada proses produksi. Hal yang lebih baik adalah apabila perhatian pada kualitas bukan pada produk akhir, namun pada proses produksinya atau produk yang masih ada dalam proses, sehingga bila ada kesalahan masih dapat diperbaiki. Dengan demikian, produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan karena produk tersebut harus dibuang.

Tujuan Penelitian ini adalah memperbaiki pengendalian kualitas produk pada proses produksi thermoforming dan departemen Vacuum Forming, mengurangi produk cacat yang dihasilkan pada proses produksi thermoforming departemen Vacuum Forming, dan melaksanaan pengendalian kualitas pada proses produksi thermoforming departemen Vacuum Forming, menjadi lebih efektif dan efisien.

METODE

Thermoformingadalah suatu proses di mana suatu lembaran thermoplastik

89

dipanaskan kemudian diubah bentuk kedalam bentuk yang diinginkan. Proses ini secara luas digunakan dalam pengemasan produk konsumsi dan untuk membuat produk yang besar seperti minuman kemasan dalam gelas, lintasan/linner rack untuk lemari es, dan wadah atau gelas plastik.

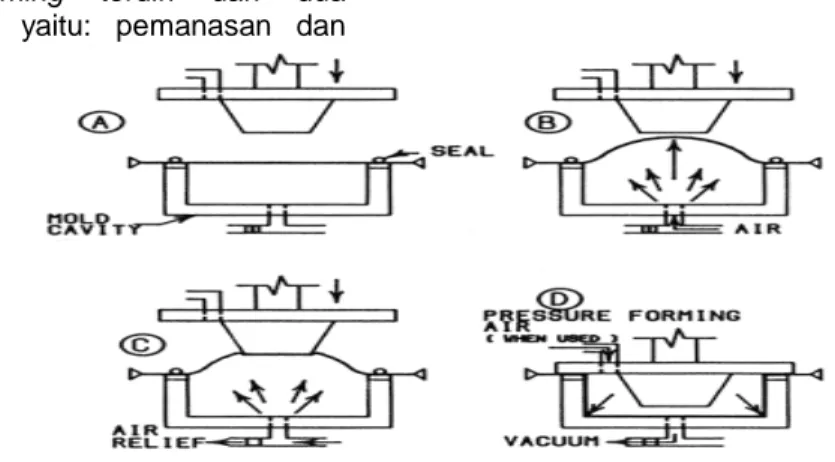

Thermoforming terdiri dari dua langkah utama yaitu: pemanasan dan

pembentukan. Proses pemanasan biasanya menggunakan alat pemanas listrik (heater) yang ditempatkan pada satu sisi atau dua sisi dari permukaan lembaran plastik. Jangka waktu pemanasan untuk melelehkan lembaran plastik tergantung pada jenis polimer (plastik), ketebalan dan warna.

Gambar 1. ProsesThermoforming

SPC

(Statistical Processing Control)

SPC(Statistical Processing Control) mempunyai 7 (tujuh) alat statistik utama yang dapat digunakan sebagai alat bantu untuk mengendalikan kualitas sebagaimana disebutkan juga olehHeizer

dan Render (2004) dalam bukunya Manajemen Operasi, antara lain yaitu; check Sheet, histogram, control chart, diagram pareto, diagam sebab-akibat, scatter diagram, dan diagram proses.

Gambar 2. Tujuh Alat Pengendali Kualitas

Penelitian ini dilaksanakan di PT. Sanyo Indonesia Obyek yang akan diteliti adalah inner box pada proses thermoforming. Analisis data yang digunakan dalam penelitian ini yaitu analisis kuantitatif dan kualitatif. Analisis kuantitatif, yaitu data-data kuantitatif mengenai hasil produksi yang telah diperoleh akan diolah dengan menggunakan analisa Statistical Quality Control (SQC) dengan menggunakan metode Diagram Kendali P (P-charts),

peta kendali (control chart) adalah untuk membatasi toleransi penyimpangan (variasi) yang masih dapat diterima, baik karena akibat kelemahan tenaga Kerja operator, mesin, dan sebagainya. Dalam statistik untuk memperoleh tingkat kepercayaan 99%, maka batas toleransi ± 3 standar penyimpangan dihitung dari standar ukuran.

HASIL DAN PEMBAHASAN

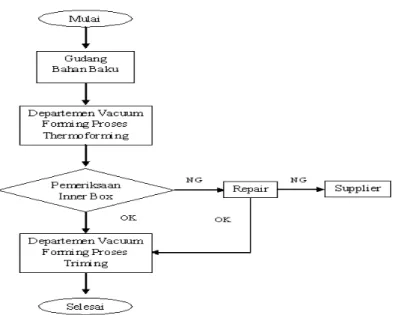

Proses Produksi Departemen Vacuum Forming dapat dilihat seperti pada gambar 4, di bawah ini:Gambar 4. Diagram Alir Proses Produksi Departemen Vacuum Forming

Kriteria inner box yang sesuai standar kualitas perusahaan adalah:

a. Inner box Bersih, tidak ada bercak oli, debu, dan lain-lain

b. Ketebalan sesuai standar.

c. List profil atau frame sesuai bentuk molding

d. Bentuk sudut dan sisiinner box sesuai standar yang telah ditentukan

e. Tidak terdapat spot atau tutul pada inner box.

f. Tidak ada black spot yaitu sejenis cacat bertutul yang diakibatkan oleh material mentah yang tidak bersih pengolahannya olehsupplier.

Cacat yang dibahas pada penelitian ini adalah jenis cacat yang sering terjadi pada proses produksi thermoforming, diantaranya:

a. ProdukSpotadalah produk yang cacat bertutul atau berbintik karena kotoran pada moulding yang biasanya diakibatkan oleh kotoran-kotoranscrap, baik berupa black-spot yaitu kotoran yang terdapat didalam material itu sendiri, serpihan material, altape meja, rambut, binatang dan kotoran-kotoran

lain yang menyebabkan spot pada inner box, hal ini sering terjadi dari awal proses hingga akhir proses.

b. Inner box yang tipis adalah produk yang tidak sesuai dengan ketebalan standar dari departemen QC, dimana hasil pembentukan pada saat tahap pencetakan oleh mesin tidak sesuai layout dan ketebalan, dimana terdapat area yang tipis atau tidak sesuai dengan standar ketebalan.

c. Inner box yang kurang bentuk adalah produk inner box yang tidak sesuai dengan gambar, bentuk dan ukuran standard yang diberikan oleh perusahaan melalui departemen QC, masalah ini sering terjadi pada awal mesin dijalankan

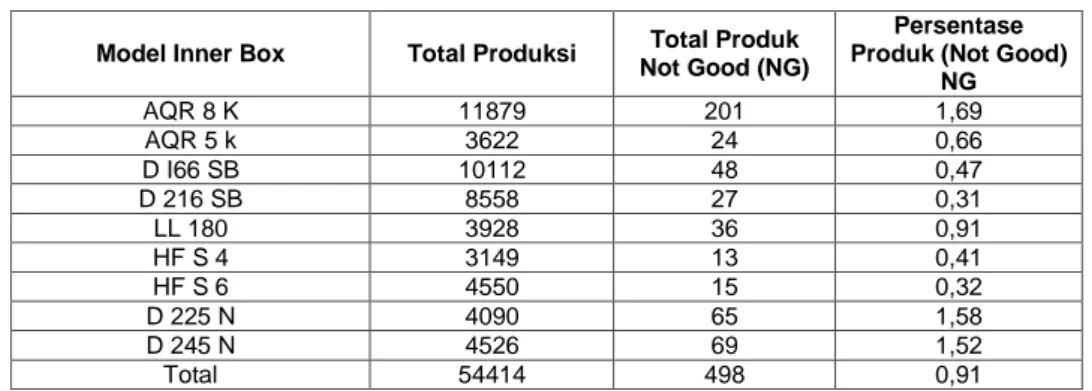

Inner box yang mempunyai tingkat kerusakan paling banyak yaitu inner box model AQR 8 K, sehingga inner box model AQR 8 K menjadi objek penelitian dan perlu tindakan pencegahan dari kerusakan. Berikut data hasil produksi tiap model inner box mulai dari kerusakan terbanyak dan yang paling minim pada bulan Januari, February dan Maret 2013.

Tabel 1. Persentase Produk NGVacuum Forming Rotary

Model Inner Box Total Produksi Total Produk Not Good (NG)

Persentase Produk (Not Good)

NG AQR 8 K 11879 201 1,69 AQR 5 k 3622 24 0,66 D I66 SB 10112 48 0,47 D 216 SB 8558 27 0,31 LL 180 3928 36 0,91 HF S 4 3149 13 0,41 HF S 6 4550 15 0,32 D 225 N 4090 65 1,58 D 245 N 4526 69 1,52 Total 54414 498 0,91

Sumber Adm Produksi

Analisis Data

Check Sheet adalah langkah pertama yang dilakukan untuk menganalisis pengendalian kualitas secara statistik adalah membuat tabel (check sheet) jumlah produksi dan produk

rusak atau yang tidak sesuai dengan standar mutu perusahaan. Pembuatan tabel (Check sheet) ini berguna untuk mempermudah proses pengumpulan data serta analisis.

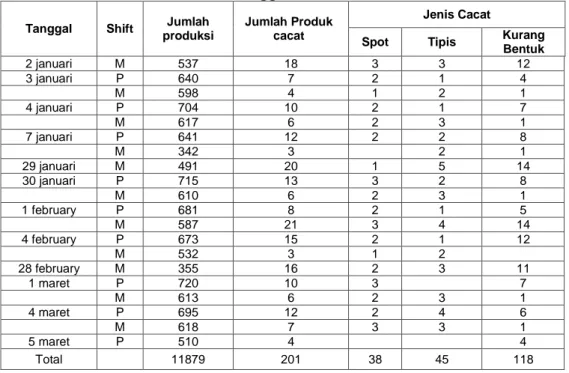

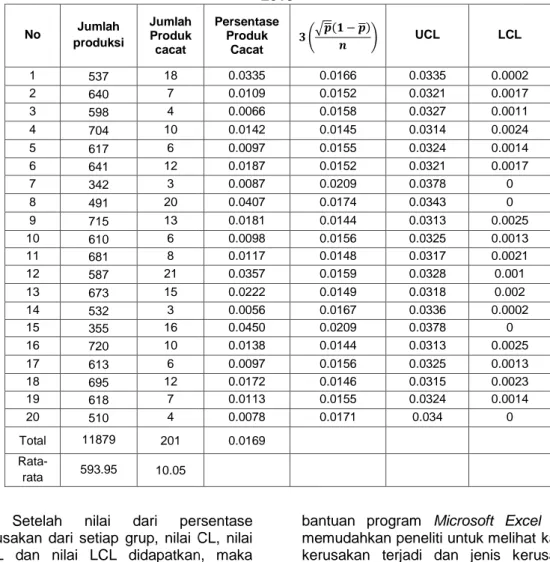

Tabel 2. Jumlah Produksi dan Produk RusakInner BoxAQR 8 K Selama Januari 2013

hingga Maret 2013

Tanggal Shift Jumlah

produksi

Jumlah Produk

cacat Keterangan

2 januari M 537 18 Ganti Model 3 januari P 640 7 M 598 4 4 januari P 704 10 M 617 6 7 januari P 641 12 M 342 3

29 januari M 491 20 Ganti Model, Tekanan Udara Naik

30 januari P 715 13 Tekanan Udara Turun

M 610 6

1 february P 681 8

M 587 21

4 february P 673 15

M 532 3

28 february M 355 18 Ganti Model, Baut Chamber Patah

1 maret P 720 10

M 613 6

4 maret P 695 12 Heater Drop

M 618 7

5 maret P 510 2 Total 11879 201 Rata-rata 593,95 10,05 Sumber Adm Produksi

Tabel 3. Jumlah Produksi dan Jenis Produk RusakInner BoxAQR 8 K Selama Januari 2013 hingga Maret 2013

Tanggal Shift Jumlah produksi

Jumlah Produk cacat

Jenis Cacat

Spot Tipis Kurang

Bentuk 2 januari M 537 18 3 3 12 3 januari P 640 7 2 1 4 M 598 4 1 2 1 4 januari P 704 10 2 1 7 M 617 6 2 3 1 7 januari P 641 12 2 2 8 M 342 3 2 1 29 januari M 491 20 1 5 14 30 januari P 715 13 3 2 8 M 610 6 2 3 1 1 february P 681 8 2 1 5 M 587 21 3 4 14 4 february P 673 15 2 1 12 M 532 3 1 2 28 february M 355 16 2 3 11 1 maret P 720 10 3 7 M 613 6 2 3 1 4 maret P 695 12 2 4 6 M 618 7 3 3 1 5 maret P 510 4 4 Total 11879 201 38 45 118

Setelah check sheet dibuat, maka langkah selanjutnya adalah membuat histogram. Histogram ini berguna untuk

melihat jenis kerusakan yang paling banyak terjadi. Berikut ini Histogram yang dibuat berdasarkan gambar 5 berikut ini.

Gambar 5. Histogram KerusakanInner BoxAQR 8 K Januari Sampai Dengan Maret

2013

Langkah selanjutnya setelah membuat histogram adalah membuat peta kendali (p-chart) yang berfungsi untuk melihat apakah pengendalian kualitas pada perusahaan ini sudah terkendali atau belum. Seperti yang telah dibahas sebelumnya bahwa langkah awal dalam

membuat peta kendali adalah sebagai berikut :

1) Menghitung persentase kerusakan. Persentase kerusakan produk digunakan untuk melihat persentase kerusakan produk pada tiap sub-group

38 45 118 0 20 40 60 80 100 120 140 Jenis Kerusakan Spot Tipis Kurang bentuk

94

(tanggal). Rumus untuk menghitung persentase kerusakan adalah:

=

݊

݊

Di mana:

np : Jumlah total yang rusak n : Jumlah total yang diperiksa Berdasarkan rumus diatas maka didapat

persentase untuk produk cacat inner box

tipe AQR 8 K dari bulan Januari 2013 hingga Maret 2013 sebagai berikut: a. ݊= 537,݊= 18. = , = ଵ଼ ହଷ= 0.0335 b. ݊= 640,݊= 7 = , = ସ= 0.0109 c. ݊= 598,݊= 4 = , = ସ ହଽ଼= 0.0066 dan seterusnya.

2) Menghitung Garis Pusat / Central Line

Garis pusat / Central Line adalah garis tengah yang berada diantar batas kendali atas (UCL) dan batas kendali

bawah (LCL). Garis Pusat ini merupakan garis yang mewakili rata-rata tingkat kerusakan dalam suatu proses produksi. Untuk menghitung garis pusat digunakan rumus:

݈ܿ

=

̅

=

∑

∑

݊

݊

Di mana :

np : Jumlah total yang rusak

n : Jumlah total yang diperiksa Berdasarkan rumus di atas maka didapat

central line untuk produk cacat inner box

tipe AQR 8 K dari bulan Januari 2013 hingga Maret 2013 sebagai berikut:

np = 201 pcs

n = 11879 pcs,

݈ܿ=̅=∑∑ = ଶଵ

ଵଵ଼ଽ= 0.0169 Maka, Central Line inner box AQR 8 K bulan Januari 2013 hingga Maret 2013 adalah 0.0169

3) Menghitung Batas Kendali Atas dan Batas Kendali Bawah

Batas kendali atas dan batas kendali bawah merupakan indikator ukuran secara statistik sebuah proses bisa dikatakan menyimpang atau tidak. Batas Kendali atas (UCL) dapat dihitung dengan menggunakan rumus :

ݑ݈ܿ

=

̅

+ 3

ቆ

ඥ

̅

(1

݊

−

̅

)

ቇ

Di mana :̅ : Rata-rata kerusakan n : Total grup atau sampel

Hasil dari rumus di atas maka dapat diperoleh batas kendali atas untuk kerusakan produkinner boxtipe AQR 8 K

dari bulan Januari hingga Maret 2013 sebagai berikut : Nilaiഥ=0,0169 a. ݊= 537 ݑ݈ܿ=̅+ 3൬ඥ̅(ଵି ̅)൰= 0,0169+3ቀ√.ଵଽ(ଵି.ଵଽ) ହଷ ቁ = 0.0335 b. ݊= 640 ݑ݈ܿ=̅+ 3൬ඥ̅(ଵି ̅)൰= 0.0169+3ቀ√.ଵଽ(ଵି.ଵଽ) ସ ቁ = 0.0321 Dan seterusnya. Sedangkan untuk menghitung batas

kendali bawah atau lower control limit (LCL) digunakan rumus:

݈݈ܿ= ̅ − 3 ൬ඥ̅(ଵି ̅)൰... Keterangan :

̅ : Rata-rata kerusakan n : Jumlah produksi

catatan : Jika LCL < 0 maka LCL dianggap = 0, maka:

a. ݊= 537 ݈݈ܿ=̅ −3൬ඥ̅(ଵି ̅)൰= 0.0169−3ቀ√.ଵଽ(ଵି.ଵଽ) ହଷ ቁ = 0,0002 b. ݊= 640 ݈݈ܿ=̅ −3൬ඥ̅(ଵି ̅)൰= 0.0169−3ቀ√.ଵଽ(ଵି.ଵଽ) ସ ቁ = 0,0017 c. ݊= 598 ݈݈ܿ=̅ −3൬ඥ̅(ଵି ̅)൰= 0.0169−3ቀ√.ଵଽ(ଵି.ଵଽ) ହଽ଼ ቁ = 0,0011 Dan seterusnya.

96

Tabel 4. Lembar Kerja BaganP

Setelah nilai dari persentase kerusakan dari setiap grup, nilai CL, nilai UCL dan nilai LCL didapatkan, maka langkah selanjutnya adalah membuat peta kendali p (p-chart) dengan menggunakan

Gambar 5.P-Chart inner box

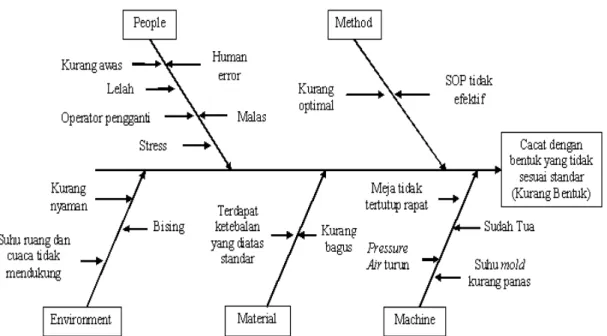

Diagram sebab-akibat/Fishbone Diagram digunakan untuk menganalisis faktor-faktor apa sajakah yang menjadi penyebab kerusakan produk. Adapun

0 0.01 0.02 0.03 0.04 0.05 0 5 No Jumlah produksi Jumlah Produk cacat 1 537 18 2 640 7 3 598 4 4 704 10 5 617 6 6 641 12 7 342 3 8 491 20 9 715 13 10 610 6 11 681 8 12 587 21 13 673 15 14 532 3 15 355 16 16 720 10 17 613 6 18 695 12 19 618 7 20 510 4 Total 11879 201 Rata-rata 593.95 10.05

P inner boxAQR 8 K Bulan Januari 2013 hingga Maret 2013

Setelah nilai dari persentase kerusakan dari setiap grup, nilai CL, nilai UCL dan nilai LCL didapatkan, maka langkah selanjutnya adalah membuat peta dengan menggunakan

bantuan program Microsoft Excel memudahkan peneliti untuk melihat kerusakan terjadi dan jenis kerusakan yang berada diluar batas kendali, berikut hasil olahMicrosoft Excelnya.

inner boxAQR 8 K Januari Sampai Dengan Maret 2013

Fishbone digunakan untuk menganalisis faktor apa sajakah yang menjadi penyebab kerusakan produk. Adapun

faktor-faktor yang mempengaruhi dan menjadi penyebab kerusakan produk secara umum dapat digolongkan sebagai berikut: 5 10 15 20 Persentase Produk Cacat ቆ ඥഥ(−ഥ) ቇ UCL LCL 0.0335 0.0166 0.0335 0.0002 0.0109 0.0152 0.0321 0.0017 0.0066 0.0158 0.0327 0.0011 0.0142 0.0145 0.0314 0.0024 0.0097 0.0155 0.0324 0.0014 0.0187 0.0152 0.0321 0.0017 0.0087 0.0209 0.0378 0 0.0407 0.0174 0.0343 0 0.0181 0.0144 0.0313 0.0025 0.0098 0.0156 0.0325 0.0013 0.0117 0.0148 0.0317 0.0021 0.0357 0.0159 0.0328 0.001 0.0222 0.0149 0.0318 0.002 0.0056 0.0167 0.0336 0.0002 0.0450 0.0209 0.0378 0 0.0138 0.0144 0.0313 0.0025 0.0097 0.0156 0.0325 0.0013 0.0172 0.0146 0.0315 0.0023 0.0113 0.0155 0.0324 0.0014 0.0078 0.0171 0.034 0 0.0169

AQR 8 K Bulan Januari 2013 hingga Maret

Microsoft Excel agar memudahkan peneliti untuk melihat kapan kerusakan terjadi dan jenis kerusakan yang berada diluar batas kendali, berikut

Maret 2013

faktor yang mempengaruhi dan menjadi penyebab kerusakan produk secara umum dapat digolongkan sebagai

LCL 0.0002 0.0017 0.0011 0.0024 0.0014 0.0017 0.0025 0.0013 0.0021 0.001 0.002 0.0002 0.0025 0.0013 0.0023 0.0014

97

a. Pekerja (People), yaitu pekerja yang terlibat langsung dalam proses produksi.

b. Bahan Baku (Material), yaitu komponen-komponen dalam menghasilkan suatu produk menjadi barang jadi.

c. Mesin (Machine), yaitu mesin-mesin dan berbagai peralatan yang digunakan selama proses produksi.

d. Metode (Method), yaitu instruksi atau perintah kerja yang harus diikuti dalam proses produksi.

e. Lingkungan (Environment), yaitu keadaan sekitar tempat produksi baik secara langsung maupun secara tidak langsung mempengaruhi proses produksi.

Gambar 6. Diagram Sebab Akibat ProdukSpot

Gambar 7. Diagram Sebab Akibat Produk Tipis

Gambar 8. Diagram Sebab Akibat Produk Kurang Bentuk

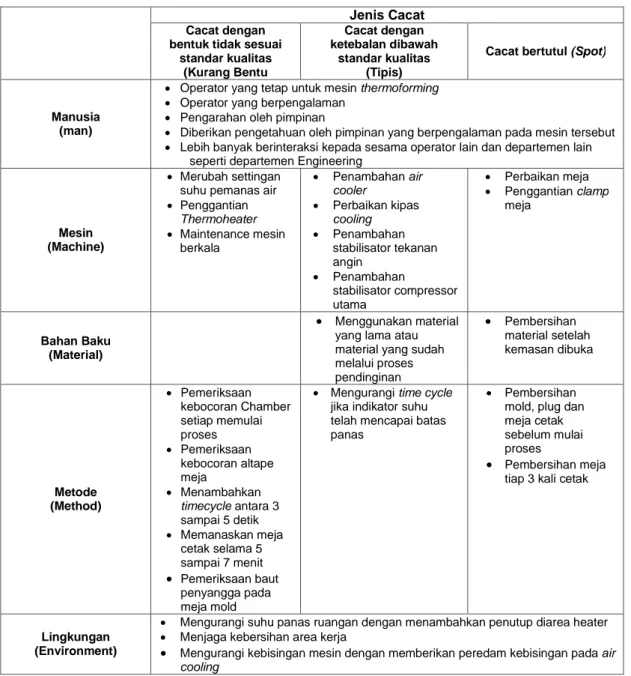

Perbaikan Kualitas Produk

Setelah mengetahui penyebab terjadinya kerusakan pada produk inner box pada departemen Vacuum Forming, maka disusun suatu tindakan perbaikan

secara umum dalam upaya menekan tingkat kerusakan produk. Perbaikan dilakukan pada bulan April 2013 dan Mei 2013.

Tabel 6. Perbaikan Kualitas pada Produk Cacat

Jenis Cacat

Cacat dengan bentuk tidak sesuai

standar kualitas (Kurang Bentu Cacat dengan ketebalan dibawah standar kualitas (Tipis)

Cacat bertutul(Spot)

Manusia (man)

Operator yang tetap untuk mesinthermoforming Operator yang berpengalaman

Pengarahan oleh pimpinan

Diberikan pengetahuan oleh pimpinan yang berpengalaman pada mesin tersebut

Lebih banyak berinteraksi kepada sesama operator lain dan departemen lain seperti departemen Engineering

Mesin (Machine)

Merubah settingan suhu pemanas air

Penggantian Thermoheater Maintenance mesin berkala Penambahanair cooler Perbaikan kipas cooling Penambahan stabilisator tekanan angin Penambahan stabilisator compressor utama Perbaikan meja Penggantianclamp meja Bahan Baku (Material) Menggunakan material yang lama atau material yang sudah melalui proses pendinginan Pembersihan material setelah kemasan dibuka Metode (Method) Pemeriksaan kebocoran Chamber setiap memulai proses Pemeriksaan kebocoran altape meja Menambahkan timecycleantara 3 sampai 5 detik Memanaskan meja cetak selama 5 sampai 7 menit Pemeriksaan baut penyangga pada meja mold

Mengurangitime cycle

jika indikator suhu telah mencapai batas panas

Pembersihan mold, plug dan meja cetak sebelum mulai proses

Pembersihan meja tiap 3 kali cetak

Lingkungan (Environment)

Mengurangi suhu panas ruangan dengan menambahkan penutup diarea heater

Menjaga kebersihan area kerja

Mengurangi kebisingan mesin dengan memberikan peredam kebisingan padaair cooling

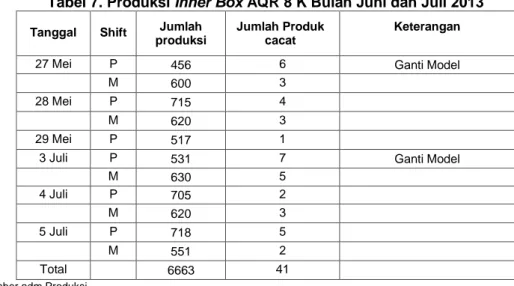

Check SheetSetelah Usaha Perbaikan

Setelah mendapatkan solusi dari masalah yang terjadi selama 3(tiga) bulan sebelumnya dan dilakukannya perbaikan untuk meminimalkan produk cacat maka tahap selanjutnya dilakukan pengecekan

ulang, dengan tujuan mengevaluasi seberapa besar hasil dari solusi dan perbaikan yang diberikan. Berikut ini tabel data hasil perbaikan pada bulan Juni dan Juli 2013.

Tabel 7. ProduksiInner BoxAQR 8 K Bulan Juni dan Juli 2013

Tanggal Shift Jumlah produksi

Jumlah Produk cacat

Keterangan

27 Mei P 456 6 Ganti Model

M 600 3

28 Mei P 715 4

M 620 3

29 Mei P 517 1

3 Juli P 531 7 Ganti Model

M 630 5 4 Juli P 705 2 M 620 3 5 Juli P 718 5 M 551 2 Total 6663 41 Sumber adm Produksi

Tabel 8. Laporan Produksi dan Jenis Produk RusakInner BoxAQR 8 K Januari 2013

Sampai Dengan Maret 2013

Tanggal Shift Jumlah produksi

Jumlah Produk cacat

Jenis Cacat

Spot Tipis Kurang

Bentuk 27 Mei P 456 6 2 1 3 M 600 3 2 1 28 Mei P 715 4 1 1 2 M 620 3 2 1 29 Mei P 517 1 1 3 Juli P 531 7 1 2 4 M 630 5 1 2 2 4 Juli P 705 2 1 1 M 620 3 2 1 5 Juli P 718 5 1 1 3 M 551 2 2 Total 6663 41 11 13 17

Sumber adm Produksi

Histogram Setelah Usaha Perbaikan

Setelah data check sheet hasil perbaikan dibuat, maka langkah berikutnya adalah membuat histogram hasil perbaikan. Histogram hasil perbaikan

ini betujuan untuk melihat seberapa besar produk cacat dari hasil perbaikan yang telah dilakukan. Berikut adalah histogram hasil produksi setelah perbaikan dibulan Juni dan Juli 2013.

Gambar 9. Histogram Produk CacatInner BoxAQR 8 K Sebelum dan Setelah Usaha Perbaikan.

Peta Kendali Setelah Usaha Perbaikan

Setelah membuat histogram hasil perbaikan, lengkah selanjutnya adalah membuat peta kendali (p-chart) yang berfungsi untuk melihat apakah pengendalian kualitas pada perusahaan ini sudah terkendali atau masih dibutuhkan pengendalian kualitas kembali. Seperti yang telah dibahas sebelumnya

bahwa langkah awal dalam membuat peta kendali adalah sebagai berikut:

a. Menghitung persentase kerusakan. b. Menghitung garis pusat /Central Line

(CL)

c. Menghitung batas kendali atas / Upper Control Limit(UCL)

d. Menghitung batas kendali bawah / Lower Control Limit(LCL)

Tabel 9. Tabel Persentaseinner boxAQR 8 K Bulan Juni dan Juli 2013

38 11 45 13 118 17 0 20 40 60 80 100 120 140 Jenis Kerusakan

Spot Sebelum Perbaikan Spot Setelah Perbaikan Tipis Sebelum Perbaikan

Tipis Setelah Perbaikan Kurang Bentuk Sebelum Perbaikan

Kurang Bentuk Setelah Perbaikan No Jumlah produksi Jenis cacat Jumlah Produk cacat Persentase Produk Cacat Spot Tipis Kurang

Bentuk 1 456 2 1 3 6 0.0131 2 600 2 1 3 0.0050 3 715 1 1 2 4 0.0055 4 620 2 1 3 0.0048 5 517 1 1 0.0019 6 531 1 2 4 7 0.0131 7 630 1 2 2 5 0.0079 8 705 1 1 2 0.0028 9 620 2 1 3 0.0048 10 718 1 1 3 5 0.0069 11 551 2 2 0.0036 Total 6663 11 13 17 41 0.0061

102

Tabel 10. Tabel Lembar Kerja Bagan

Grafik Kendali Kualitas Hasil Perbaikan

Setelah nilai dari persentase kerusakan hasil perbaikan pada bulan Juni dari setiap grup, nilai CL, nilai UCL dan nilai LCL didapatkan, maka langkah selanjutnya adalah membuat grafik

Gambar 10 Grafik Kendali Bulan Juni dan Juli 2013

KESIMPULAN

Berdasarkan analisis dan pembahasan yang telah dilakukan data yang terdiri dari jumlah produksi dan jumlah cacat yang terjadi selama bulan Januari 2013 hingga Maret 2013 dan perbaikan dari bulan April 2013 hingga

0 0.002 0.004 0.006 0.008 0.01 0.012 0.014 0.016 No Jumlah produksi Jumlah Produk cacat 1 456 6 2 600 3 3 715 4 4 620 3 5 517 1 6 531 7 7 630 5 8 705 2 9 620 3 10 718 5 11 551 2 Total 6663 41

Tabel Lembar Kerja BaganP inner boxAQR 8 K Bulan Juni dan Juli 2013

Grafik Kendali Kualitas Hasil Perbaikan

Setelah nilai dari persentase kerusakan hasil perbaikan pada bulan Juni dari setiap grup, nilai CL, nilai UCL dan nilai LCL didapatkan, maka langkah selanjutnya adalah membuat grafik

kendali dari hasil perbaikan dengan menggunakan bantuan program

Excel agar memudahkan peneliti untuk melihat seberapa besar hasil perbaikan yang telah dilakukan pada bulan Juni, berikut hasil olahMicrosoft Excelnya

Grafik Kendali Bulan Juni dan Juli 2013

analisis dan pembahasan yang telah dilakukan atas data yang terdiri dari jumlah produksi dan jumlah cacat yang terjadi selama bulan Januari 2013 hingga Maret 2013 dan perbaikan dari bulan April 2013 hingga

Mei 2013 di PT. Sanyo Indonesia departemen Vacuum Forming

dapat disimpulkan bahwa:

a. Berdasarkan data yang telah dibuat, tingkat kerusakan inner box AQR 8 K yang paling tinggi adalah inner box cacat dengan bentuk yang tidak standar atau kurang bentuk.

Jumlah Produk Persentase Produk Cacat ቆ ඥഥ(−ഥ) ቇ UCL LCL 0.0131 0.0109 0.0170 0 0.005 0.0095 0.0156 0 0.0055 0.0087 0.0148 0 0.0048 0.0093 0.0154 0 0.0019 0.0102 0.0163 0 0.0131 0.0101 0.0162 0 0.0079 0.0093 0.0154 0 0.0028 0.0087 0.0148 0 0.0048 0.0048 0.0109 0.0013 0.0069 0.0087 0.0148 0 0.0036 0.0099 0.0160 0 0.0061 0.0152 0.000118

AQR 8 K Bulan Juni dan Juli 2013

kendali dari hasil perbaikan dengan menggunakan bantuan program Microsoft agar memudahkan peneliti untuk melihat seberapa besar hasil perbaikan yang telah dilakukan pada bulan Juni,

nya.

Mei 2013 di PT. Sanyo Indonesia Vacuum Forming, maka Berdasarkan data yang telah dibuat, AQR 8 K inner box cacat dengan bentuk yang tidak

0.0013

0.000118

b. Berdasarkan hasil peta kendali p (p-chart) dapat dilihat bahwa ternyata kualitas produk berada di luar batas kendali yang seharusnya. Terlihat pada cacatinner boxkurang bentuk sebesar sebesar 0.0169 atau 1.69%. Hal ini dapat dilihat pada grafik peta kendali pada bulan Januari 2013 hingga Maret 2013 yang menunjukkan masih banyak titik-titik yang berada diluar batas kendali dan titik tersebut berfluktiasi sangat tinggi dan tidak beraturan. c. Pengendalian kualitas produk pada PT.

Sanyo Indonesia pada dasarnya sudah baik, setelah dilakukan perbaikan pengendalian kualitas produk seperti memodifikasi dan perbaikan mesin, pendekatan dan pengawasan yang lebih rutin oleh pimpinan dan perbaikan SOP pada bulan April 2013 hingga Mei 2013, maka hasil kerusakan padainner boxAQR 8 K dapat berkurang dengan menurunnya nilai CL pada bulan Juni dan Juli sebesar 0.0061 atau 0.61%.

DAFTAR PUSTAKA

Ariani, Dhorothea W., 2004.

Pengendalian Kualitas Statistik,

Yogyakarta: Penerbit ANDI.

Gasperz, Vincent, 2005. Total Quality

Manajemen, Jakarta: Penerbit

PT.Gramedia Pustaka Utama. Groover, M. P., 2010. Fundamentals Of

Modern Manufacturing: Materials,

Processes and System 4th

edition, USA: Author JHON WILEY

& SONS, Inc.

Haq, Ainul, 2012. Pengukuran Kualitas Produk dengan Metode Statistical Process Control (studi kasus PT INTRMASA),

http://repository.gunadarma.ac.id/ha ndle/123456789/1775

Heizer, Jay & Barry Render, 2005.

Operation Management edisi

Ketujuh, Jakarta: Salemba Empat. Hermawati, Sri dan Sunarto. 2007.

“Analisis Pengendalian Mutu Produk PT.Meiwa Indonesia Plant II Depok.” Proceeding PESAT, Auditorim Kampus Universitas Gunadarma, Jakarta 21-22 Agustus 2007

Montgomery, D. C., 1998. Pengantar

Pengendalian Kualitas Statistik,

Yogyakarta: Gadjah Mada University Press.

Prasetya, H. & Lukiastuti, F., 2011.

Manajemen Operasi, Yogyakarta:

Penerbit CAPS.

Sudjana, 2002. Metoda Statistika, Bandung: Penerbit Tarsito.

Sudjana, 1992. Desain dan Analisis

Eksperimen, Edisi 3, Bandung:

Penerbit Tarsito.

Sofjan Assauri, 1998. Manajemen

Operasi Dan Produksi. Jakarta:

Lembaga Penerbit FE Universitas Indonesia.

Tampubolon, P. M., 2004. Manajemen Operasi, Jakarta: Penerbit Ghalia Indonesia.

Tjiptono, F & Diana, A., 2003. Total

Quality Management, Yogyakarta:

Penerbit ANDI.