Dodi Nandika, Wayan Darmawan, dan Arinana

J Tek Ind Pert. 25 (2): 125-135 125

PENINGKATAN KUALITAS KAYU SENGON (Paraserianthes Falcataria (L) NIELSEN) MELALUI TEKNIK KOMPREGNASI

QUALITY IMPROVEMENT OF SENGON WOOD THROUGH COMPREGNATION PROCESS

Dodi Nandika, Wayan Darmawan, dan Arinana Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor

Kampus IPB Darmaga, Bogor 16001 email: dodina@ipb.ac.id

Makalah: Diterima 19 Agustus 2014; Diperbaiki 17 Oktober 2014; Disetujui 28 Oktober 2014 ABSTRACT

Sengon (Paraserianthes falcataria (L) Nielsen), is a fast-growing tree species that widely planted in Indonesia. However, some of the wood properties such as low-density, low-hardness, and low-strength limits its utilization. A study was conducted to evaluate the effect of thermal compregnation on the physical as well as mechanical properties of Sengon boards. The tangential board (36 cm x12 cm x3 cm) were impregnated by chitosan solution 0,5% under different temperature levels (100°C, 120°C, and 140°C), then thermally compressed to be 1,5 cm thickness under different temperature levels (150°C, 170°C, and 190°C). Moisture content, density, hardness, springback, Modulus of Elasticity, and Modulus of Rupture of the experimental boards were evaluated. Microscopic feature of the boards were also evaluated using Scanning Electron Microscope (SEM).The results showed that thermal compregnation positively affected the density, hardness, MOE as well as MOR of the boards. Density of compregnated boards had increased 80.70% compared with uncompregnated boards.In addition, hardness of compregnated boards (286,91 kg/cm²) were increased 54.61% compared with uncompregnated board (159,20 kg/cm²). Thermal compregnation was also increase MOE and MOR of Sengon boards as much as 53.20% and 52.77%, respectively. Meanwhile springback of compregnated boards were significant decrease by chitosan impregnation.The optimum temperature for impregnation as well as compression process of the boards were 100°C and 150°C respectively.

Keywords: chitosan, compregnation, density, mechanical strength, sengon

ABSTRAK

Sengon (Paraserianthes falcataria (L) Nielsen) merupakan jenis pohon cepat tumbuh yang paling banyak ditanam di hutan rakyat dan di hutan tanaman rakyat di Indonesia. Namun kualitas kayu tersebut relatif rendah dibandingkan dengan kualitas kayu dari hutan alam, terutama menyangkut kerapatan, kekerasan, dan kekuatannya. Suatu penelitian telah dilakukan untuk mengetahui pengaruh kompregnasi panas terhadap sifat fisis dan sifat mekanis kayu sengon. Papan tangensial kayu sengon (36 cm x12 cm x3 cm) diimpregnasi dengan larutan khitosan 0,5% dalam tangki tertutup dengan suhu yang berbeda (100°C, 120°C, and 140°C), kemudian dikempa sampai ketebalannya 1,5 cm pada suhu 150°C, 170°C, and 190°C. Kadar air, kerapatan, kekerasan, pemulihan tebal, modulus elastis (MOE), dan modulus patah (MOR) kayu tersebut diukur sebelum dan setelah proses kompregnasi. Struktur mikroskopis kayu tersebut juga diamati menggunakan Scanning Electron Microscope (SEM). Hasil penelitian menunjukkan bahwa kompregnasi panas secara signifikan meningkatkan kerapatan, kekerasan, MOE, dan MOR kayu sengon. Kerapatan kayu sengon terpadatkan meningkat 80,70% dibandingkan dengan sebelum proses pemadatan. Disamping itu, kekerasan kayu sengon terpadatkan (286,91 kg/cm²) meningkat 54,61% dibandingkan dengan sebelum proses pemadatan (159,20 kg/cm²). MOE dan MOR kayu sengon terpadatkan juga meningkat masing-masing 53,20% dan 52,77% akibat proses pemadatan. Sementara itu, impregnasi larutan khitosan 0,5% mampu meningkatkan stabilitas dimensi kayu sengon terpadatkan terpadatkan. Suhu impregnasi optimum untuk kompregnasi kayu sengon adalah100°C, sedangkan suhu pengempaan optimumnya adalah 150°C.

Kata kunci: khitosan, kompregnasi, kerapatan, kekuatan mekanis, sengon PENDAHULUAN

Eksploitasi hutan alam di masa lampau tanpa mempertimbangkan aspek kelestarian disertai pembalakan liar (illegal logging), pembukaan wilayah hutan untuk perkebunan, transmigrasi, penambangan, dan kebakaran hutan telah

menyebabkan deforestasi sekaligus menurunnya kemampuan produksi kayu dari hutan alam Indonesia. Pada awal tahun 1990-an, hutan alam Indonesia mampu memasok 60-80 juta m3 kayu gergajian per tahun, tetapi pada tahun 2011 menurun menjadi hanya 20 juta m3 per tahun. Sejalan dengan itu, luas hutan alam yang dapat dimanfaatkan potensi Jurnal Teknologi Industri Pertanian

25 (2):125-135 (2015)

Peningkatan Kualitas Kayu Sengon…………

126 J Tek Ind Pert. 25 (2): 125-135

kayunya menurun dari 61 juta hektar pada tahun 1993-1994 menjadi hanya 23,64 juta hektar pada tahun 2011 (Kementerian Kehutanan, 2012). Menurunnya pasokan kayu dari hutan alam tersebut telah mendorong dikembangkannya jutaan hektar hutan tanaman di berbagai propinsi di Indonesia. Pandit et al. (2009) melaporkan bahwa di Propinsi Banten, Propinsi Jawa Barat, dan Propinsi Jawa Tengah saja luas hutan rakyat mencapai 577.996 hektar, sebagian besar ditanami pohon sengon (Paraserianthes falcataria (L) Nielsen). Namun demikian kayu yang berasal dari hutan tanaman, termasuk sengon, pada umumnya tergolong ke dalam jenis kayu cepat tumbuh (fast growing species) yang kualitasnya lebih rendah jika dibandingkan dengan kayu yang berasal dari hutan alam, baik kerapatan, kekerasan, kekuatan, maupun keawetannya. Darmawan et al. (2013) melaporkan bahwa rendahnya kualitas kayu sengon terutama disebabkan oleh masa kayu masih didominasi oleh masa kayu muda (juvenile wood) dengan sel-sel kayu yang masih pendek dan dinding sel yang relatif tipis jika dibandingkan dengan kayu dewasa (mature wood). Kondisi tersebut menyebabkan pemanfaatan dan nilai ekonomi kayu sengon relatif rendah. Agar pemanfaatan kayu tersebut dapat optimal sehingga mampu menggantikan peranan kayu hutan alam yang selama ini dipergunakan, diperlukan inovasi teknologi yang dapat memperbaiki kualitas kayu dimaksud.

Salah satu teknologi yang diduga potensial untuk meningkatkan stabilitas dimensi dan kekuatan kayu adalah kompregnasi kayu (wood compregnation) yang merupakan gabungan dari proses impregnasi senyawa kimia tertentu kedalam kayu dan proses pengempaan kayu (wood compression) pada suhu dan tekanan tertentu. Prinsip utama kompregnasi kayu adalah memadatkan kayu berkerapatan rendah sehingga sifat fisis dan mekanisnya menjadi lebih baik (Rilatupa et al., 2004; Sulistyono et al., 2003; Amin et al., 2007). Teknik ini cukup sederhana dan dapat dilakukan dengan biaya dan peralatan yang terjangkau sehingga tidak hanya dapat diaplikasikan pada industri berskala besar. Proses pengempaan kayu dengan suhu tinggi dimungkinkan karena meningkatnya elastisitas berbagai polimer pembentuk dinding sel kayu, khususnya hemiselulosa dan lignin (Laine et al., 2013). Suhu yang dapat diterapkan dalam proses pengempaan kayu umumnya di atas 100°C, diantaranya 120°C (Dogu et al., 2010), 150°C (Yano et al., 2000; Shams et al., 2004; Ashaari et al., 2010; Fukuta et al., 2011; Bami dan Mohebby, 2011; Kutnar dan Kamke, 2012; Candan et al., 2013), 160°C (Yan et al., 2010; Kutnar dan Kamke, 2012), 170°C (Kutnar dan Kamke, 2012; Candan et al., 2013), dan 190°C (Gabrielli dan Kamke, 2010).

Salah satu kekurangan utama dari metode pemadatan kayu melalui pengempaan yaitu

pemulihan tebal kayu (springback) yang seringkali terjadi ketika kayu terpadatkan (densified wood) terpapar pada suhu dan kelembaban lingkungan pemakaian (Candan et al., 2013). Selain itu berdasarkan beberapa hasil penelitian, kayu terpadatkan masih rentan terhadap serangan organisme perusak kayu (Welzbacher et al., 2008; Unsal et al., 2009; Bami dan Mohebby, 2011). Kelemahan-kelemahan tersebut perlu diatasi agar kayu terpadatkan mempunyai nilai guna dan nilai ekonomis yang tinggi. Salah satu peluang untuk mencegah terjadinya springback sekaligus meningkatkan keawetan kayu terpadatkan adalah dengan terlebih dahulu melakukan impregnasi senyawa kimia tertentu ke dalam kayu yang dapat mengisi pori-pori kayu secara permanen dan bersifat racun bagi organisme perusak kayu. Beberapa senyawa kimia yang selama ini dipergunakan sebagai bahan impregnasi kayu umumnya merupakan senyawa kimia berbasis formaldehida, seperti PF, MF, dan UF (Deka dan Sikia, 2000; Ashaari et al., 2010; Gabrielli dan Kamke, 2010; Fukuta et al., 2011). Mengingat potensi resiko kesehatan akibat emisi formaldehida yang dihasilkan selama pemakaian produk tersebut, maka pemanfaatan senyawa kimia berbasis formaldehida dalam proses impregnasi kayu harus dikurangi.Oleh karena itu, dibutuhkan alternatif senyawa kimia lain yang dapat dipergunakan sebagai bahan impregnasi kayu yang ramah lingkungan.

Di pihak lain, dalam satu dekade terakhir, pemanfaatan khitosan sebagai bahan pengawet dan peningkat stabilitas dimensi kayu terus berkembang (Guo et al., 2006; Usman et al., 2007; Rismayadi dan Arinana, 2009; Boer dan Nandika, 2012). Khitosan, yang merupakan hasil dari proses deasetilasi khitin (bahan pembentuk kutikula atau lapisan luar tubuh hewan dan mikroba), adalah salah satu biopolimer paling melimpah di alam selain selulosa (Yang dan Hon, 2009). Usman et al. (2007) melaporkan bahwa impregnasi kayu sengon dengan larutan khitosan dapat meningkatkan beberapa sifat fisis dan mekanis kayu tersebut. Sementara itu, Rismayadi dan Arinana (2009) memanfaatkan senyawa khitosan untuk mengurangi serangan rayap tanah Coptotermes curvignathus pada kayu pinus. Boer dan Nandika (2012) melaporkan bahwa perendaman kayu pinus dalam senyawa khitosan 0,5% dapat meningkatkan derajat proteksi kayu terhadap serangan rayap tanah hingga 30%. Aplikasi larutan khitosan dalam proses impregnasi kayu sebelum proses pengempaan panas diharapkan mampu meningkatkan keawetan sekaligus stabilitasi dimensi kayu terpadatkan.

Penelitian ini bertujuan untuk memperoleh kombinasi perlakuan suhu impregnasi larutan khitosan 0,5% dan suhu kempa terbaik pada proses kompregnasi kayu sengon dan mengetahui karakteristik fisis dan mekanis kayu sengon terpadatkan yang dihasilkan.

Dodi Nandika, Wayan Darmawan, dan Arinana

J Tek Ind Pert. 25 (2): 125-135 127

BAHAN DAN METODE Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah kayu Sengon (Paraserianthes falcataria L. Nielsen), asam asetat 5%, serbuk khitosan yang berasal dari deasetilasi khitin cangkang udang, air destilata dan aluminium foil. Sedangkan alat yang digunakan antara lain oven, mesin kempa panas (produk Lembaga Ilmu Pengetahuan Indonesia seri OS SAAJS-2000, kapasitas tekanan maksimum 100 kg/cm²), Universal Testing Machine (UTM) merk INSTRON, neraca elektrik, gelas piala, dan autoclave.

Pembuatan Contoh Uji

Pohon sengon berumur 5-7 tahun di hutan rakyat di Bogor, Jawa Barat ditebang untuk pembuatan 50 contoh uji berupa papan tangensial berukuran 36 cm (arah longitudinal, L) x 12 cm (arah tangensial, T) x 3 cm (arah radial, R). Contoh uji kemudian dikeringkan dalam oven pengering (suhu 50-60°C) hingga mencapai kadar air 12-15%. Pembuatan Larutan Khitosan

Tiga puluh gram serbuk khitosan (40-60 mesh) dilarutkan dalam 450 mL asam asetat 5%, kemudian diencerkan dengan menambahkan air destilata hingga volume larutan khitosan secara keseluruhan mencapai 6 L (konsentrasi larutan khitosan 0,5%).

Impregnasi Kayu dengan Khitosan

Masing-masing 15 contoh uji dikukus dalam autoclave berisi larutan khitosan 0,5% pada kondisi suhu yang berbeda (100°C, 120°C, dan 140°C) selama 90 menit. Sementara itulima contoh uji lainnya dibiarkan tanpa proses impregnasi (kontrol). Tekanan yang digunakan di dalam autoclave adalah 2,07 kgf/cm2.

Pemadatan Kayu

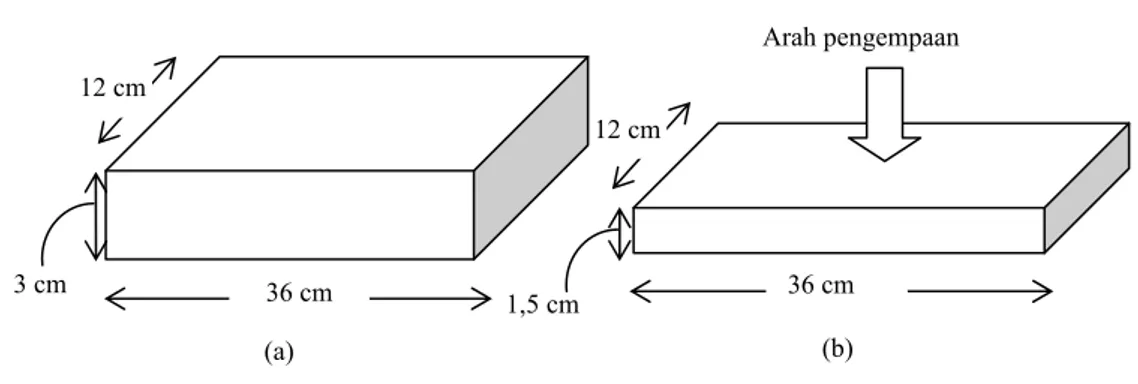

Contoh uji yang telah diimpregnasi dipadatkan pada arah radial dengan mesin kempa bertekanan 25 kgf/cm² dengan perlakuan suhu yang berbeda (150°C, 170°C, dan 190°C) selama 60 menit, sehingga diperoleh ukuran tebal kayu terpadatkan 1,5 cm (Gambar 1). Contoh uji kemudian dikeringkan dalam oven selama 24 jam pada suhu 50°C agar waktu kondisioning contoh uji dapat dilakukan secara bersamaan.

Kadar Air

Pengujian kadar air kayu terpadatkan mengacu pada British Standard (BS) 373: 1957 dengan modifikasi ukurantebal contoh uji. Contoh uji dibuat dengan ukuran 2 cm (L) x 2 cm (T) x 1,5 cm (R). Contoh uji ditimbang beratnya (berat awal) kemudian dikeringkan pada suhu 103± 2°C hingga beratnya konstan (berat akhir). Kadar air dihitung dengan menggunakan persamaan sebagai berikut:

Kadar Air (%) =Berat Awal − Berat Akhir

Berat Akhir x 100

Kerapatan

Pengujian kerapatan kayu terpadatkan mengacu pada BS 373: 1957 dengan modifikasi ukuran tebal contoh uji. Contoh uji dibuat dengan ukuran 2 cm (L) x 2 cm (T) x 1,5 cm (R). Panjang, lebar, dan tebal contoh uji diukur dengan menggunakan caliper. Contoh uji kemudian ditimbang beratnya dengan menggunakan neraca analitik. Kerapatan kayu ditentukan dengan menggunakan persamaan:

Kerapatan = ( )

( )

Gambar 1. Diagram arah pengempaan untuk pemadatan contoh uji sampai ketebalannya menjadi 1,5 cm (b) dari tebal awal 3 cm (a)

(b) 36 cm Arah pengempaan 1,5 cm 12 cm (a) 36 cm 3 cm 12 cm

Peningkatan Kualitas Kayu Sengon…………

128 J Tek Ind Pert. 25 (2): 125-135

Pengujian Kekerasan

Pengujian kekerasan kayu terpadatkan mengacu pada BS 373: 1957 dengan modifikasi ukuran contoh uji. Contoh uji berukuran 5 cm (L) x 5 cm (T) x 1,5 cm (R) diuji kekerasannya dengan menggunakan alat Universal Testing Machine merk Instron.Dalam hal inisetengah bola baja berdiameter 10 mm dibenamkan pada salah satu permukaan terlebar contoh uji dengan kecepatan pembebanan 6 mm/menit. Kekerasan kayu dihitung dengan formula:

H =

Keterangan :

H : kekerasan kayu (kg/cm2)

Pmax : beban maksimum sampai dengan seluruh setengah bola baja terbenam (kg) A : luas penampang (cm²)

Pengujian Pemulihan Tebal

Contoh uji yang telah dikompregnasi diukur tebalnya (T0), kemudian disimpan dalam suhu kamar selama satu minggu (conditioning). Setelah proses tersebut, tebal contoh uji diukur kembali (T1). Pemulihan tebal contoh uji pada dihitung dengan menggunakan formula sebagai berikut:

Pemulihan tebal (%) = T − T

T x100

Pengujian Modulus Kekakuan

Pengujian modulus kekakuan (modulus of elasticity, MOE) kayu terpadatkan mengacu pada BS 373: 1957 dengan modifikasi ukuran tebal contoh uji. Contoh uji berukuran 30 cm (L) x 2 cm (T) x 1,5 cm (R) diuji modulus kekakuannya dengan menggunakan alat Universal Testing Machine merk Instron. Nilai modulus kekakuan dihitung dengan menggunakan rumus :

MOE =

4 ℎ

Keterangan :

MOE : modulus kekakuan (kg/cm2) P : beban sebelum batas proporsi (kgf) L : jarak sangga (cm)

Y : lenturan pada beban P (cm) b : lebar contoh uji (cm) h : tebal contoh uji (cm) Pengujian Modulus Patah

Pengujian modulus patah (modulus of rupture, MOR) kayu terpadatkan mengacu pada BS 373: 1957 dengan modifikasi ukuran tebal contoh uji. Contoh uji berukuran 30 cm (L) x 2 cm (T) x 1,5 cm (R) diuji modulus patahnya dengan menggunakan alat Universal Testing Machine merk

Instron. Nilai modulus patah dihitung dengan menggunakan rumus:

MOR = 3

2 ℎ

Keterangan :

MOR : modulus patah (kg/cm2) B : beban maksimum (kg) L : jarak sangga (cm) b : lebar contoh uji (cm) h : tebal contoh uji (cm)

Pengamatan Struktur Mikroskopis Kayu

Pengamatan struktur mikroskopis contoh uji, baik yang tidak mengalami kompregnasi (kontrol) maupun yang telah mengalami kompregnasi dilakukan dengan menggunakan Scanning Electron Microscope (SEM) merk Zeiss. Dari setiap contoh uji dibuat lempeng pengamatan berukuran 3 mm (L) x 3 mm (T) x 3 mm (R) dengan menggunakan cutter untuk memperoleh permukaan yang halus, kemudian diamati di bawah SEM (perbesaran 50x) tanpa perlakuan pelapisan logam (coating).

Rancangan Percobaan

Penelitian ini dilaksanakan berdasarkan rancangan acaklengkap faktorial (3x3) dengan lima kali ulangan. Faktor yang digunakan adalah suhu impregnasi (100°C, 120°C, dan 140°C) dan suhu kempa (150°C, 170°C, dan 190°C). Model matematika rancangan tersebut adalah sebagai berikut:

= + + + +

Yijk = Variabel respon yang diamati akibat pengaruh suhu impregnasi ke-i, suhu kempa ke-j, dan ulangan ke-k

= Rataan umum

Ai = Pengaruh suhu impregnasi pada taraf ke-I (i= 100°C, 120°C, dan 140°C) Bj = Pengaruh suhu kempa pada taraf ke-j

(j= 150°C, 170°C, dan 190°C)

ABij = Pengaruh interaksi suhu impregnasi pada taraf ke-i dan suhu kempa pada taraf ke-j

ijk = Galat pada ulangan ke-k karena faktor suhu impregnasi ke-i dan suhu kempa ke-j

HASIL DAN PEMBAHASAN Kadar Air

Hasil penelitian menunjukkan bahwa kadar air kesetimbangan (equilibrium moisture content) kayu sengon yang telah mengalami kompregnasi,

J Tek Ind P yaitu rata sebelum rata-rata perbedaan kempa t terhadap terpadatk melapork kayu oak perlakuan suhu. Le kadar air berkurang pengaruh menyebab gugus O melapork teknik pe menit ma hingga 30 P sengon s sangat be dan mek dimensi, kadar ai setelah d point) ya 32%, ma tersebut ( kondisi k air bebas kayu. Ak Catatan: M tid Gambar 2 Pert. 25 (2): 12 a-rata 9,12%, mengalami 14,95% (G n perlakuan tidak membe kadar air k kan (p ≤ 0,05 kan penuruna k, chesnut, n panas terja ebih lanjut d r kesetimbang gnya kandu h perlakuan bkan kemam OH semakin kan bahwa pro

engempaan p ampu mendegr 0%. Penurunan ka setelah meng erpotensi mem kanis kayu kekerasan, da ir kesetimban di bawah titik ang nilainya akin baik si (Hill, 2006). kadar air di ba s (free water) kibatnya kayu Masing-masing ni dak ada perbedaa

2. Kadar air k impregnasi 0 5 10 15 Kadar Air (%) 25-135 , jauh lebih kompregnasi Gambar 2). suhu impre erikan pengar kesetimbanga 5). Akyildiz d an kadar air dan pinus y adi sejalan d dijelaskan ba gan kayu dis ungan hemis n suhu ti mpuan kayu berkurang. oses pemadat pada suhu 14 radasi kompon adar air kese galami komp mperbaiki ber tersebut term an kekuatanny ngan suatu k jenuh serat antara 21% fat fisis dan Hal tersebut awah titik jen ) telah keluar u akan menga

ilai rata-rata dipe an yang nyata (p <

kayu sengon t dan suhu pen

Kontrol P rendah darip yang menca Sementara gnasi dan su ruh yang ny an kayu seng dan Ates (20 r kesetimban yang mengala dengan kenai ahwa penuru sebabkan kar selulosa kar inggi sehin dalam mengi Heger (20 tan kayu mela 40°C selama nen hemiselul etimbangan k pregnasi terse rbagai sifat f masuk stabil ya. Makin ren kayu, teruta (fibre saturat sampai den n mekanis k disebabkan p nuh serat, selu r dari rongga alami penyusu

eroleh dari lima u < 0,05) tanpa kompreg ngempaan yang 100 Perlakuan suhu pada apai itu uhu yata gon 008) ngan ami ikan unan rena rena ngga ikat 004) alui 10 losa kayu ebut fisis litas ndah ama tion ngan kayu pada uruh sel utan seh ker pen Ke rat kom seb rat me seb terj den pad suh kom me leb kom 150 bah me ker pem me ker kay 150 kom me (M ulangan. Huruf y gnasi (kontro g berbeda 120 u impregnasi (°C Dodi N hingga kerap rapatan kayu ningkatan sifa erapatan dan Hasil p ta kerapatan k mpregnasi (0 belum menga ta 0,31 g/cm3 eningkatkan besar 80,70% rjadi akibat p ngan suhu kem da suhu imp hu kempa 1 mpregnasi t eningkat 86,4 bih tinggi d mpregnasi p 0°C dengan su Hasil p hwa perbedaa emberikan p rapatan kay mberian perla enghasilkan k rapatan yang yu sengon ter 0°C. Hal terse mponen kimi engakibatkan Mburu et al., 20

yang sama di atas

l) dan setelah 140 C) Nandika, Wayan atan kayu m tersebut akan at mekanis kay Kekerasan penelitian men kayu sengon 0,56 g/cm3) lami kompreg (p ≤ 0,05). Pr kerapatan k %. Peningkata perlakuan su mpa 150°C, 1 pregnasi 120° 50°C dan 17 tersebut kera 44%. Kerapat daripada ker ada suhu im uhu kempa 19 pada Gambar an perlakuan pengaruh ya yu terpadatk akuan suhu ke kayu sengon lebih rendah rpadatkan yan ebut diduga k a kayu, teruta terjadinya p 008). s masing-masing h mengalami k Kon Suhu Suhu Suhu n Darmawan, d meningkat. Pe n berimplikas yu. nunjukkan ba yang telah m lebih tinggi gnasi yang h roses kompreg kayu sengon an kerapatan uhu impregna 170°C, dan 19 °C dan 140° 70°C. Pada apatan kayu tan kayu ters rapatan kayu mpregnasi 12 90°C (Gambar r 3 juga men suhu impreg ang nyata kan. Semen empa 170°C d n terpadatkan h dibandingka ng dikempa p karena adanya ama hemiselu penurunan be g nilai rata-rata m kompregnasi ntrol u kempa 150°C u kempa 170°C u kempa 190°C dan Arinana 129 eningkatan i terhadap ahwa rata-mengalami daripada anya rata-gnasi telah rata-rata n tertinggi asi 100°C 90°C, atau C dengan perlakuan u sengon sebut juga u setelah 20°C dan r 3). nunjukkan gnasi tidak terhadap ntara itu, dan 190°C n dengan an dengan pada suhu degradasi ulosa yang erat kayu menunjukkan pada suhu C C C

Peningkat 130 Catatan: M m Gambar 3 D sangat be maka me Indonesia kompregn 0,6-0,9) kompregn (BJ 0,3-0 sengon y lebih tin kompregn kayu seng kayu seng H kekerasan kompregn (rata-rata kekerasan yang rata Sementar perlakuan dengan kompregn menunjuk mengalam dan 170° mengalam (100°C, 1 proses k kekerasan impregna 4). P sengon dimenger sel-sel menyemp tan Kualitas Ka Masing-masing menunjukkan ti 3. Kerapatan k impregnasi Di pihak lain erkorelasi pos erujuk kepada a (1972), ke nasi meningk dibandingkan nasi yang term

0,4). Kemam yang mengalam

nggi daripad nasi. Dengan gon hasil kom gon tanpa pro Hasil peneliti n kayu seng nasi pada suh 286,91 kg/c n kayu sebel a-rata hanya ra itu keke n suhu kempa kekerasan k nasi (p ≤ 0,0 kkan bahwa mi kompregn C tidak berbe mi impregnas 120°C, dan 14 kompregnasi n kayu seng asi 100°C dan Peningkatan k yang meng rti mengingat kayu akiba pitnya rongg 0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 Kerapatan (gram/cm3) ayu Sengon…… g nilai rata-rata idak ada perbed kayu sengon t dan suhu kem n, mengingat sitif dengan a Peraturan K ekuatan kayu kat menjadi K n dengan kay masuk ke dala mpuan menah mi kompregn da yang tid n demikian p mpregnasi lebi ses kompregn ian juga men gon yang te hu kempa 15 cm2) lebih t lum mengala 159,20 kg/c erasan kayu a 190°C tida kayu sengon 05). Hasil ana kekerasan ka asi pada suh eda nyata (p ≤ si pada suhu 40°C). Denga yang efekti gon adalah n suhu kempa kerapatan dan galami komp terjadi pema at pengemp a (lumen) d Kontrol ……… diperoleh dari daan yang nyata tanpa kompre mpa yang berb kerapatan k berat jenis k Konstruksi K u sengon h Kelas Kuat II yu sengon ta m Kelas Kuat han beban k asi menjadi j dak mengala otensi kegun h tinggi darip nasi. nunjukkan bah elah mengala 0°C atau 170 tinggi dari p ami kompregn cm2 (p ≤ 0,0 sengon p ak berbeda ny n tanpa pro alisis selanjut ayu sengon y hu kempa 150 ≤ 0,05) walaup u yang berb an perkataan l f meningkat perlakuan su 150°C (Gam n kekerasan ka pregnasi da ampatan struk paan, termas dalam sel ka 100 Suhu impr lima ulangan. a (p < 0,05) egnasi (kontro beda kayu kayu Kayu hasil (BJ anpa t IV kayu auh ami naan pada hwa ami 0°C pada nasi 05). pada yata oses tnya yang 0°C upun beda lain tkan uhu mbar ayu apat ktur suk ayu (G ter end khi tid pem kay ter khi suh Sif kay tin me suh kem sen per kem im ata dar kom 6). yan im suh kg/ seb kg/ me bai ata sen (G 120 regnasi (°C) Huruf yang sa

ol) dan setelah ambar 5). rpadatkan me dapan yang itosan. Di pih ak mengalam mampatan. Pe yu yang palin rpadatkan yan itosan pada s hu 150°C. fat Mekanis Hasil p yu sengon y ggi daripada engalami kom hu impregnas mpa 190°C ngon yang rlakuan suhu mpa 150°C, 1 mpregnasi 120° au 170°C ripada MOE mpregnasi yan Sejalan deng ng mengalam mpregnasi 100 hu kempa 15 /cm2) lebih t belum mengal /cm2 (p ≤ engalami kom ik yang diimp au 140°C, tida ngon yang ambar 6). 140 J Tek ama di atas mas

h mengalami k Disamping enyempit dan

diduga ber hak lain struk mi kompregn eningkatan ke ng efektif terj ng mengalam suhu 100°C d penelitian men ang mengalam a MOE ka mpregnasi, ke si 120°C atau (p ≤ 0,05). mengalami u impregnasi 170°C atau 19 °C atau 140°C (100.499,01k kayu sengon ng hanya 65.5 gan itu rata-ra mi kompregn °C, 120°C, m 50°C dan 17 tinggi daripad lami kompreg 0,05). MOR pregnasi deng pregnasi denga ak berbeda ny tidak men Kontrol Suhu kem Suhu kem Suhu kem k Ind Pert. 25 (2 sing-masing nil kompregnasi itu pori-po n sebagian te rasal dari im ktur sel-sel k nasi tidak m erapatan dan

jadi pada kay mi impregnas dan pengemp nunjukkan bah ami kompregn ayu sengon ecuali pada u 140°C den Rata-rata M kompregnas 100°C deng 90°C serta ak C dengan kem kg/cm2) lebi yang tidak m 599,18 kg/cm2 ata MOR kay nasi, baik pa maupun 140°C 70°C (rata-rat

da MOR kay gnasi yang han R kayu seng gan suhu kemp

an suhu 100°C yata dengan M ngalami kom mpa 150°C mpa 170°C mpa 190°C 2): 125-135 lai rata-rata pada suhu ori kayu erisi oleh mpregnasi kayu yang mengalami kekerasan yu sengon si larutan paan pada hwa MOE nasi lebih sebelum perlakuan ngan suhu MOE kayu si akibat gan suhu kibat suhu mpa 150°C h tinggi mengalami 2 (Gambar yu sengon ada suhu C dengan ta 587,56 yu sengon nya384,60 gon yang pa 190°C, C, 120°C, MOR kayu mpregnasi

J Tek Ind P Catatan: M m Gambar 4 Gambar 5 Catatan: M m Gambar Pert. 25 (2): 12 Masing-masing menunjukkan ti 4. Kekerasan k pada suhu i 5. Anatomi st kompregnas Masing-masing menunjukkan ti 6. MOE kayu impregnas 5 10 15 20 25 30 35 Kekerasan (kg/cm2) 2 4 6 8 10 12 MOE (kg/cm2) Pori-pori 25-135 g nilai rata-rata idak ada perbed kayu sengon t mpregnasi dan (a) truktur sel ka si (b) berdasar nilai rata-rata idak ada perbed u sengon tan si dan suhu ke 0 50 00 50 00 50 00 50 Kontrol 0 20000 40000 60000 80000 00000 20000 Kontr diperoleh dari daan yang nyata tanpa pemada n suhu kempa

ayu (perbesara rkan hasil SEM

diperoleh dari daan yang nyata npa kompregn

mpa yang ber 100 Suhu impre rol 100 Suhu imp lima ulangan. a (p < 0,05) atan kompregn a yang berbeda an 50x) pada M (perbesaran lima ulangan. a (p < 0,05) nasi (kontrol) rbeda 120 egnasi (°C) 120 pregnasi (°C) Dodi N Huruf yang sa nasi (kontrol) a (b kayu sengon n 50x)

Huruf yang sam

dan setelah 140

140

Nandika, Wayan

ama di atas mas

dan setelah m ) sebelum (a) ma di atas mas mengalami k Kontrol Suhu kempa Suhu kempa Suhu kempa Kontrol Suhu kempa Suhu kempa Suhu kempa n Darmawan, d sing-masing nil mengalami kom dan setelah m sing-masing nil kompregnasi p a 150°C a 170°C a 190°C a 150°C a 170°C a 190°C dan Arinana 131 lai rata-rata mpregnasi mengalami lai rata-rata pada suhu

Peningkat 132 Amin et sifat mek melunakn pengaruh tersebut m berongga kayu sep kemudian proses pe (condition menjadi demikian terpadatk bertamba (2008) m dan 240° 60% dan dilaporka peningkat Penuruna adanya d hemiselul kekuatan P yang tela artinya b tersebut. (sebelum meningka dengan n di atas, k berpeluan (construc Pemuliha M dalamapli Catatan: M m Gambar tan Kualitas Ka al. (2004) me kanis kayu ter

nya kompone h suhu, yang k menyebar da a dan mengik perti selulosa n menjadi ke enyesuaian k ning) sehingg lebih rapat d n nilai MOE kan cenderun ahnya suhu melaporkan p °C) dapat me n nilai MOE an penurunan tan persenta an sifat meka degradasi kom losa, yang kayu. Peningkatan M ah mengalami bagi potensi Penggunaan kompregnas at setelah men nilai MOE dan kayu sengon y ng menjadi ction material) an Tebal Masalah ikasi teknik Masing-masing menunjukkan ti 7. MOR kayu impregnas 0 100 200 300 400 500 600 700 MOR (kg/cm²) ayu Sengon…… enyatakan bah rpadatkan dap en lignin dala kemudian men n mengisi ba kat polimer-po a dan hemis eras kembali kayu pada lin

ga struktur k dan relatif leb E dan MOR ng menurun pengempaan. erlakuan suhu enurunkan nil E hingga 20% n nilai MOE ase kehilanga

anis dapat dis mponen kimia berperan da MOE dan MO i kompregnas peningkatan kayu sengo si) relatif terb

ngalami komp n MOR sebag yang mengala kayu ba ) unggulan di yang ser k pemadatan g nilai rata-rata idak ada perbed u sengon tan si dan suhu ke 0 0 0 0 0 0 0 0 Kontrol ……… hwa peningka pat terjadi kar

am kayu kar nyebabkan lig agian kayu y olimer penyu selulosa. Lig seiring den ngkungan sek kayu terpadat bih kuat. Nam R kayu seng seiring den

Mburu et u tinggi (220 lai MOR hin %. Lebih lan diikuti den an berat ka sebabkan kar a kayu, teruta alam menyu OR kayu seng si sangat pent nilai guna k on yang sem batas jelas a pregnasi. Bah gaimana terse ami kompregn ahan bangu masa depan. ing dihad n kayu (wo diperoleh dari daan yang nyata npa kompregn mpa yang ber

100 Suhu impre atan rena rena gnin yang usun gnin ngan kitar tkan mun gon ngan al. 0°C ngga njut ngan ayu. rena ama usun gon ting kayu mula akan hkan ebut nasi unan dapi wood den pem me dal im 120 ter kom ren pen den dib tan me ter suh 100 pro ter pen Me im int kom pen int me 100 tin pen ber dan bah baw pem lima ulangan. a (p < 0,05) nasi (kontrol) rbeda 120 egnasi (°C) nsification) mulihan teba engalami pem lam penelitia mpregnasi larut 0°C, dan 140° rhadap intens mpregnasi. ndahnya pem ngempaan ya ngan larutan bandingkan de npa melalui i encapai 8,52% rendah terjadi hu kempa 19 0°C, 120°C, oses impregn rtentu memb nurunan inten eskipun dem mpregnasi tid tensitas spri mpregnasi ( nelitian perl tensitas spring elalui perlaku 0°C dan suhu Inoeu gkat pemulih ngempaan den rkurang deng n lama pen hwa pra per wah 170°C t mulihan tebal Huruf yang sa dan setelah 140 J Tek adalah kem al (spring ba madatan. Seh n ini dilakuk tan khitosan 0 °C sebelum pr itas spring b Hal ini te mulihan tebal ang sebelumn khitosan 0, engan kayu se impregnasi k % (p ≤ 0 pada perlaku 90°C, baik p dan 140°C. D nasi dengan berikan peng nsitas spring b mikian perbed dak berpenga ing back (Gambar 8) lakuan yang g back terbaik uan impregna kempa 190°C et al. (2008 han tebal k ngan pra-perla an bertambah gempaan. Le rlakuan pengu tidak terlalu kayu terpadat

ama di atas mas

mengalami k Kontrol Suhu kempa Suhu kempa Suhu kempa k Ind Pert. 25 (2 mungkinan ack) kayu y hubungan de kan evaluasi 0,5% pada suh roses pengem back pada k ercermin da l kayu seng nya telah diim

,5% (rata-rat engon hasil pe khitosan yang 0,05). Pemuli uan pengempa pada suhu im Dengan perk n menggunak garuh nyata

back kayu ter daan perlaku aruh nyata kayu seng ). Berdasark g memberik dan paling ef asi khitosan p C. 8) melaporka kayu yang m akuan penguk hnya suhu pe ebih lanjut gukusan pada mempengaru atkan. sing-masing nil kompregnasi p a 150°C a 170°C a 190°C 2): 125-135 terjadinya yang telah engan itu pengaruh hu 100°C, mpaan kayu kayu hasil ri relatif gon hasil mpregnasi ta 2,37%) ngempaan g rata-rata han tebal aandengan mpregnasi kataan lain kan suhu terhadap rpadatkan. uan suhu terhadap on hasil kan hasil kan hasil fektif yaitu pada suhu an bahwa mengalami kusan akan ngempaan dijelaskan a suhu di uhi tingkat lai rata-rata pada suhu

J Tek Ind P Catatan: M m Gambar 8 Kesimpu I 100°C, pengempa signifikan MOE, da sengon meningka sengon Sementar sengon y suhu imp suhu kem dibanding kompregn kayu terse air kayu hampir 4 kayu s impregna pengempa sebesar pemuliha terpadatk kecuali perlakuan proses ko dan suhu terhadap terpadatk Saran A prospekti ekonomis pengguna Pert. 25 (2): 12 Masing-masing menunjukkan ti 8. Pemulihan dengan suhu KESIMPUL ulan Impregnasi l 120°C, dan aan pada suh n meningkat an MOR ka yang telah at rata-rata sebelum ra itu, rata-rat yang telah m pregnasi 100° mpa 150°C da gkan kayu nasi. Peningk ebut terjadi se u akibat pro 40%). Sejalan engon terp asi khitosan aan panas 53,2% dan an tebal (sp kan masih cuk pada kayu n suhu kemp ompregnasi p u kempa 150 sifat fisis kan. Aplikasi te if dalam meni s kayu sengo aan sebagai 0 2 4 6 8 10 12 14 Spring back (%) 25-135 g nilai rata-rata idak ada perbed tebal kayu se u impregnasi LAN DAN SA larutan khito n 140°C hu 150°C da tkan kerapa ayu sengon. h mengalam 80,70% diba mengalami ta peningkatan mengalami ko °C, 120°C, d an 170°C me sengon sebe katan kerapata ejalan dengan oses kompre n dengan itu adatkan ya n 0,5% d meningkat 52,77%. Na pring back) kup tinggi (r sengon terp a 190°C. Sec pada suhu im °C memberik dan mekani knik komp ingkatkan nila on. Meskipun kayu eksteri 0 2 4 6 8 0 2 4 Kontrol diperoleh dari daan yang nyata engon terpada dan suhu kem ARAN osan pada su diikuti den an 170°C sec atan, kekeras Kerapatan k mi kompregn andingkan k kompregn n kekerasan k ompregnasi p dan 140°C se encapai 286,9 lum mengala an dan kekera penurunan ka gnasi (menu MOE dan M ang mengala diikuti den masing-mas amun demik kayu seng rata-rata 2,37 adatkan den cara keseluru mpregnasi 100

kan hasil terb is kayu seng regnasi san ai guna dan n demikian un ior masih pe 100 Suhu Kem lima ulangan. a (p < 0,05) atkan tanpa p mpa yang berb

uhu ngan cara san, kayu nasi kayu nasi. kayu pada erta 91% ami asan adar urun MOR ami ngan sing kian, gon 7%), ngan uhan 0°C baik gon ngat nilai ntuk erlu dil ket dan kep Ke Ke Ma fas An Ak Am Am As 120 mpa (°C) Dodi N Huruf yang sa perlakuan imp eda akukan pen tahanan kayu n organisme p UCA Penulis pada Direkto ementerian P epala Lembag asyarakat Ins silitasi pendan D nonim.1972. Indone Normal kyildiz MH, A on equ some w Sci. 4(6 min Y, Dwia mekani Semina Agustu min Y, Darm 2007. terhada menggu Procee shaari Z, Baka laminat Procee of Socie and Un for Eu Switzer 140 Nandika, Wayan

ama di atas mas

regnasi khitos nelitian lebi sengon terpa perusak kayu. APAN TERIM s menyampa orat Jenderal endidikan da a Penelitian d stitut Pertania naan. DAFTAR PU Peraturan sia. Edisi lisasi Indones Ates S. 2008. E ilibrium mois wood species i 6): 660-665. anto W, Pria is kayu k ar Nasional us 2004. mawan T, Wa Pengaruh ap fiksasi ka unakan close ding Seminar ar ES, dan Tah tes from low ding of the In ety of Wood S nited Nations urope-Timber rland, 11-14 O Suhu kempa Suhu kempa Suhu kempa n Darmawan, d sing-masing nil san 0,5% (ko ih lanjut adatkan terha MA KASIH aikan terim l Pendidikan an Kebudaya dan Pengabdia an Bogor (I USTAKA an Konstruk 6. Jajasan sia. Effect of heat sture content in Turkey. J A anto AH. 20 kompresi. P l MAPEKI ahyuni I, Dw perendaman ayu kompres e system com r Nasional MA hir PMd. 2010 w density h nternational C Science and T Economic Co Committee. October 2010. a 150°C a 170°C a 190°C dan Arinana 133 lai rata-rata ontrol) dan mengenai adap iklim ma kasih n Tinggi, aan serta an kepada IPB) atas ksi Kaju n Danan t treatment (EMC) of Agric Biol 004. Sifat Proceeding VII.5-6 wianto W. n NaOH si dengan mpression. APEKI X. 0. Comreg ardwoods. Convention Technology ommission Geneva,

Peningkatan Kualitas Kayu Sengon…………

134 J Tek Ind Pert. 25 (2): 125-135

Bami LK dan Mohebby B. 2011. Bioresistance of poplar wood compressed by combined hydro-thermo-mechanical wood modify-cation (CHTM): soft rot and brown rot. Int Biodeteriorat and Biodegrad. 66: 866-870. Boer FD dan Nandika D. 2012. Keampuhan larutan

khitosan sebagai pencegah serangan rayap tanah coptotermes curvignathus holmgren. J Ilmu Teknol Hasil Hutan 5 (2): 47-52. [BS] British Standard. 1957. Methods of testing

small clear specimens of timber.

Candan Z, Suleyman K, dan Unsal O. 2013. Effect of themal modification by hot pressing on performance properties of Paulownia wood boards. Indust Crops Products. 45: 461-464.

Darmawan W, Nandika D, Rahayu I, Fournier M, Marchal R. 2013. Determination of juvenile and mature transition ring for fast growing Sengon and Jabon wood. Proceeding of Measurement and Modeling of Wood Conference 2013. Nancy, France. 1-4 October 2013.

Deka M dan Saikia CN. 2000. Chemical modification of wood with thermosetting resin: effect on dimensional stability and strenght property. Biores Technol. 73: 179-181.

Dogu D, Tirak K, Candan Z, Unsal O. 2007. Anatomical investigation of thermally compressed wood panels. Bio Res. 5(4): 2640-2663.

Fukuta S, Watanabe A, Akahori Y, Makita A, Imamura Y, Sasaki Y. 2011. Bending properties of compressed wood impregnated with phenolic resin through drilled holes. Eur J Wood Prod. 69: 633-639.

Gabrielli CP dan Kamke FA. 2010. Phenol-formaldehyde impregnation of densified wood for improved dimensional stability. Wood Sci Technol. 44: 95-104.

Guo Z, Chen R, Xing R, Liu S, Yu H, Wang P, Li C, Li P. 2006. Novel derivatives of chitosan and their antifungal activities invitro. Carbohydr Res. 341 : 351-354.

Heger F. 2004. Etude du phenomene de l’elimination de la memoire de la forme du bois densifie par post-traitement- thermo-hydro mechanique. (study of the mechanisms of elimination oh the memory form of densified wood by post-processing Thermo-Hydro-Mechanics). PhD. Thesis, EPFL, Lausanne Switzerland.

Hill C. 2006. Wood Modification: Chemical, Thermal, and Other Processes. West Sussex: John Wiley & Sons, Ltd.

Inoue M, Sekino N, Morooka T, Rowell, RM, Norimoto M. 2008. Fixation of Compressive Deformation in Wood by

Pre-steaming. J Tropical Forest Sci. 20:273-281.

Kementerian Kehutanan. 2012. Statistik Kehutanan Indonesia (Forestry Statistics of Indonesia) 2011. Jakarta: Kementerian Kehutanan. Kutnar A dan Kamke FA. 2012. Compression of

wood under saturated steam, superheated steam, and transient conditions at 150°C, 160°C, and 170°C. Wood Sci Technol 46: 73-88.

Laine K, Rautkari L, Hudges M, Kutnar A. 2013 Reducing the Set-recovery of surface densified solid scots pine wood by hydrothermal post-treatment. Europ J Wood Prod. 71 : 17-23.

Li Y, Cao JZ, dan Jin XJ. Deformation fixation, mechanical properties and chemical analysis of compressed populus cathayana wood pretreated by glycerin. For Stud China. 12 (4): 213-217.

Mburu F, Dumarcay S, Bocquet JF, Petrissans M, Gérardin P. 2008. Effect of chemical modifications caused by heat treatment on mechanical properties of grevillea robusta wood. J Polym Degradation and Stability 93:401-405.

Pandit IKN, Nandika D, Darmawan W, Rineldi, Juwita IA, Nuralexa FD. 2009. Evaluasi jenis dan kualitas kayu hasil hutan tanaman rakyat. Laporan akhir hibah kompetitif penelitian sesuai prioritas nasional Batch IV. Lembaga Penelitian dan Pengabdian kepada Masyarakat. Institut Pertanian Bogor.

Rilatupa J, Surjokusumo S, dan Nandika D. 2004. Keandalan papan lapis dari kayu damar (Agathis loranthifolia Salisb.) terpadatkan sebagai pelat buhul pada arsitektur konstruksi atap kayu. J Ilmu Teknol Kayu Tropis 2(1): 51-56.

Rismayadi Y dan Arinana. 2009. Pengembangan produk formulasi umpan rayap untuk perlindungan bangunan. J Ilmu Teknol Hasil Hutan. 2(1): 32-39.

Shams Md-I, Yano H, dan Endou K. 2004. Compressive deformation of wood impregnated with low molecular weight phenol formaldehyde (PF) Resin I: Effect of Pressing Pressure and Pressure Holding. J Wood Sci. 50: 337-342.

Sulistyono, Nugroho N, dan Surjokusumo S. 2003. Teknik rekayasa pemadatan kayu ii: sifat fisik dan mekanik kayu agatis (Agathis lorantifolia Salisb.) terpadatkan dalam konstruksi bangunan kayu. Bul Keteknikan Pert. 17(1): 32-45.

Unsal O, Kartal SN, Candan Z, Arango RA, Clausen CA, Green F. 2009. Decay and termite resistance, water absorption, and swelling of thermally compressed wood panels. Int

Dodi Nandika, Wayan Darmawan, dan Arinana

J Tek Ind Pert. 25 (2): 125-135 135

Biodeterioration and Biodegradation 63: 548-552.

Usman FH, Surjokusumo HMS, Nandika D, Nugroho N. 2007. Sifat Fisis dan mekanis kayu sengon yang diaplikasikan dengan senyawa khitosan dari cangkang udang windu. Proceeding Seminar Nasional MAPEKI X. Pontianak.

Welzbacher CR, Wehsener J, Rapp AO, Haller P. 2008. Thermo-mechanical densification combined with thermal modification of norway spruce (Picea abies Karst) in industrial scale-dimensional stability and durability aspects. Holz Roh Werkst. 66: 39-49.

Yang HC dan Hon MH. 2009. The Effect of molecular weight of chitosan nanoparticles and its application on drug delivery. Microchem J. 92: 87-91.

Yano H. Mori K. Collins PJ, Yazaki Y. 2000. Effects of element size and orientation in the production of high strength resin impregnated wood based materials. Holzforschung 54: 443-447.