Usulan Peningkatan Mutu Botol Plastik Pada PT. Sanlit Inti Plastik

Daniella Alexandra Djulaini

1, Lia Stephani Cahyana

2, Chrisensia Meliana

3,

Marihot Nainggolan

41,2,3,4)

Fakultas Teknologi Industri, Jurusan Teknik Industri, Universitas Katolik Parahyangan Jl. Ciumbuleuit 94, Bandung 40141

Email: alexandra_daniella22@yahoo.com, lia.stephani95@gmail.com, chrisenmelly@gmail.com, marihot.nainggolan@unpar.ac.id

Abstract

PT. Sanlit Inti Plastik is a company engaged in the production of plastic bottles and bottle caps. One of the products that produced frequently by PT Sanlit Inti Plastik is the 1 liter fertilizer bottle. The current problem that occurs in this company is the large amount of defective bottles produced. The defective products cause losses for the company, therefore an action to increase the product’s quality is necessary so that the company doesn’t suffer from constant losses caused by defective products.

As an attempt to identify and find means of increasing the quality of the product, the Six-Sigma DMAIC method is used. The five stages used in the method are the define, measure, analyze, improve and control phase. Each phase of the method contributes to identify the problems within the production process of a product, hence enabling to find the root cause of the many defective products produced and also taking corrective measures to minimize the amount of defects happening. In this study, the application of the six-sigma DMAIC method is done up to the improve phase, not until the implementation of the suggested actions.

Based on this research, three kinds of defects, “short bottle”, “sticking bottle”, and “hollowed bottle, were contributed the biggest part of loss in this company. Thus, in the corrective actions suggested are focused on three types of such defects. Some action were suggested to reduce this defects such as provided visual displays, check list form for machine's checking schedule, and training for operators.

Key words: Six-Sigma DMAIC, nonconformities, quality, bottle, defect

Abstrak

PT. Sanlit Inti Plastik merupakan perusahaan yang bergerak dalam produksi botol plastik dan tutup botol. Salah satu produk yang rutin diproduksi di PT. Sanlit Inti Plastik adalah botol pupuk 1 liter. Permasalahan yang saat ini terjadi adalah banyaknya botol pupuk 1 liter yang mengalami cacat. Produk yang cacat menyebabkan timbulnya kerugian bagi perusahaan, oleh karena itu dibutuhkan adanya tindakan peningkatan mutu produk yang bersangkutan agar perusahaan tidak mengalami kerugian berkelanjutan akibat produk cacat.

Sebagai upaya dalam mengidentifikasi dan mencari cara untuk meningkatkan mutu produk tersebut, digunakan metode six-sigma DMAIC. Terdapat lima tahapan dalam metode tersebut, yaitu define, measure, analyze, improve, dan control. Setiap tahapan dari metode tersebut berperan untuk mengidentifikasi permasalahan dalam proses produksi dari suatu produk, sehingga dapat ditemukan akar permasalahan yang menyebabkan banyaknya cacat yang terjadi pada produk dan dapat dilakukan perbaikan agar dapat mengurangi cacat yang terjadi. Dalam penelitian ini, aplikasi metode six-sigma DMAIC hanya dilakukan hingga tahap improve, tidak sampai implementasi usulan yang diberikan.

Berdasarkan hasil yang diperoleh dari tahap define hingga analyze, diketahui bahwa jenis cacat yang paling berkontribusi terhadap banyaknya produk botol pupuk 1 liter cacat, yaitu cacat botol pendek, nempel dan bolong, hingga akar penyebab cacat tersebut. Maka usulan perbaikan yang diberikan difokuskan pada tiga macam cacat tersebut. Setelah diketahui penyebab banyaknya produk cacat, dibuat beberapa usulan untuk meningkatkan kualitas produk botol pupuk 1 liter.

Kata kunci: Six-Sigma DMAIC, nonconformities, mutu, botol, cacat

Pendahuluan

PT Sanlit Inti Plastik adalah perusahaan keluarga yang memproduksi botol plastik yang digunakan untuk menampung produk cairan seperti oli, pelumas, obat, dan lain-lain.

Penggunaan botol plastik sangat luas dan dapat digunakan untuk menampung berbagai macam produk cairan. Oleh karena itu, perusahaan-perusahaan kimia membutuhkan botol plastik hasil produksi perusahaan lain

yang sesuai dengan spesifikasi yang telah ditentukan.

Terdapat beberapa masalah yang dapat diidentifikasi dari hasil pengamatan di PT Sanlit Inti Plastik. Salah satu masalah yang paling berpengaruh di dalam kinerja perusahaan PT Sanlit Inti Plastik adalah tidak tercapainya target produksi yang telah ditetapkan. Permasalahan tersebut terjadi pada sebagian besar jenis produk yang diproduksi oleh perusahaan. Beberapa jenis produk yang menjadi sorotan adalah botol pupuk 1 liter BT dan tutup botol oli merk X. Kedua produk tersebut rutin diproduksi di PT Sanlit Inti Plastik dan sering mengalami masalah dalam hal pemenuhan target produksinya. Dari hasil pengamatan di lapangan, terlihat bahwa banyaknya cacat pada produk botol saat memproduksi botol pupuk 1 liter dan tutup botol oli merk X.

Kerugian lainnya adalah banyaknya produk yang cacat dan harus digiling ulang, hal tersebut menyebabkan turunnya kualitas bahan yang digunakan, sehingga bahan yang terus menerus digiling dan digunakan menjadi campuran secara langsung akan merusak keadaan mesin.

Bila terbentuk produk cacat, maka timbul kerugian untuk PT Sanlit Inti Plastik. Untuk mengidentifikasi masalah tersebut lebih lanjut, dilakukan pengumpulan data target produksi, jumlah produk cacat, jumlah produk yang dihasilkan, serta biaya-biaya yang harus dikeluarkan oleh perusahaan untuk satu produk cacat. Dari kedua produk yang menjadi sorotan, dipilih salah satu produk yang menyebabkan perusahaan mengalami kerugian lebih besar. Kemudian akan dicari cara untuk mengurangi jumlah kerugian yang disebabkan oleh produk tersebut.

Identifikasi Masalah

Bahan baku yang digunakan untuk memproduksi kedua produk adalah bijih plastik HDPE. Bijih plastik tersedia dalam kemasan 25 kg dan terdiri dari dua macam, yaitu bahan murni dan bahan gilingan ulang. Bahan gilingan ulang yang digunakan oleh perusahaan didapatkan dari hasil gilingan ulang produk-produk yang ada di luar perusahaan atau dengan kata lain PT Sanlit Inti Plastik melakukan subkontrak. Kedua jenis bahan baku tersebut memiliki harga yang berbeda dan digunakan dalam komposisi

tertentu. Kombinasi bahan baku yang digunakan disesuaikan dengan kebutuhan. Biasanya, kombinasi yang digunakan adalah bahan murni : bahan hasil gilingan ulang = 50 : 50 atau 25 : 75.

Terdapat berbagai macam cacat yang dapat terjadi pada produk botol pupuk 1 liter BT maupun tutup botol oli merk X. Bila salah satu jenis cacat ada pada produk, maka produk tersebut langsung dianggap sebagai barang “BS” (reject). Produk BS kemudian digiling ulang untuk diolah kembali menjadi botol atau tutup botol baru. Pada produk botol pupuk 1 liter BT dapat terjadi lima jenis cacat, yaitu cacat pendek, menempel, bolong, kotor, dan bahan berlebih (nguping). Sedangkan pada tutup botol terdapat empat jenis cacat, yaitu cacat adanya sisa bahan pada tutup botol, bentuk tidak sesuai cetakan, kekurangan bahan sehingga bentuk tidak sempurna, dan gerigi botol terbuka. Pengamatan terhadap jumlah botol cacat dan tutup botol cacat dilakukan selama tiga hari. Botol pupuk dan tutup botol masing-masing memiliki taget produksi yang berbeda. Botol pupuk memiliki target produksi sebanyak 3.300 botol per harinya. Sedangkan tutup botol memiliki target produksi sebanyak 6.000 tutup per harinya.

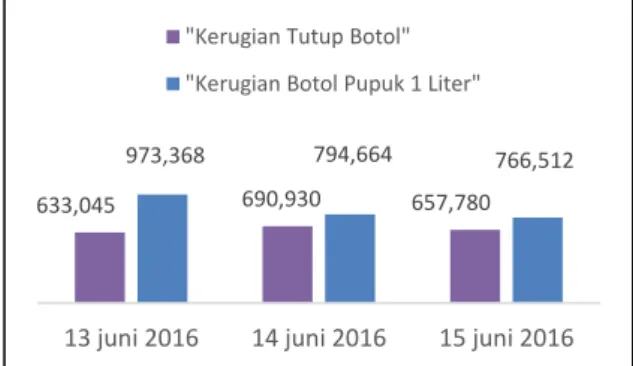

Gambar 1. Perbandingan kerugian botol pupuk 1

liter dengan kerugian tutup botol

Berdasarkan hasil perbandingan pada gambar 1, dapat dilihat bahwa secara keseluruhan botol pupuk menyumbang kerugian yang lebih besar daripada tutup botol. Hasil perbandingan juga memperlihatkan bahwa walaupun target produksi dari botol pupuk lebih sedikit daripada tutup botol, kontribusi dalam hal kerugian yang dihasilkan botol pupuk lebih besar daripada tutup botol. Maka dari itu, pengamatan akan dilakukan lebih lanjut pada produksi botol pupuk 1 liter.

Bertolak dari hal tersebut, disusun rumusan masalah sebagai berikut:

633,045 690,930 657,780

973,368 794,664 766,512

13 juni 2016 14 juni 2016 15 juni 2016

"Kerugian Tutup Botol" "Kerugian Botol Pupuk 1 Liter"

1. Apa yang menyebakan cacat pada produk botol pupuk 1 Liter PT Sanlit Inti Plastik? 2. Bagaimana kondisi proses produksi botol

pupuk 1 liter saat ini berdasarkan nilai

Defect per Million Opportunity (DPMO) dan

level sigmanya?

3. Bagaimana usulan untuk meningkatkan mutu botol pupuk 1 liter di PT Sanlit Inti Plastik?

Berdasarkan permasalahan yang akan diamati maka terdapat batasan-batasan yang berguna untuk membantu proses pengamatan agar tidak terlalu luas yaitu penelitian dilakukan hanya sampai tahap usulan perbaikan (improvement) tidak sampai tahap

control. Mesin yang diamati hanya mesin SMC

1500, yaitu mesin yang memproduksi botol pupuk. Sedangkan asumsi yang diapakai adalah tidak terjadi perubahan harga listrik per KWH pada bulan Juni hingga Juli sama.

Penelitian ini diharapkan dapat meningkatkan mutu botol pupuk 1 liter di PT. Sanlit Inti Plastik sehingga kerugian karena produk cacat dapat ditekan.

Metode Penelitian

Jenis metode yang digunakan dalam penelitian ini adalah metode deskriptif, yaitu metode pembahasan masalah yang digunakan untuk menggambarkan objek yang diteliti dengan cara mengumpulkan data dan menganalisa data yang diperoleh. Secara detail langkah tersebut dapat dijelaskan menjadi:

1. Identifikasi masalah

Pada tahap identifikasi masalah, dilakukan observasi terhadap permasalahan dilantai produksi dan dilakukan pengamatan terhadap banyaknya produk cacat yang muncul pada mesin SMC 500. Selain itu, dilakukan perhitungan kerugian yang dialami oleh perusahaan akibat dari dampak cacat tersebut.

2. Perumusan masalah

Pada tahap ini dibuat perumusan masalah sesuai dengan kejadian yang ada di dalam pabrik sehingga arah penelitian menjadi lebih jelas.

3. Studi Pustaka

Pada tahap ini dilakukan studi pustaka yang sesuai dengan permasalahan yang dihadapi. Studi pustaka mengenai pengendalian dan peningkatan mutu dilakukan termasuk juga metode six-sigma.

4. Tahap Penerapan Six-Sigma DMAIC Pada tahap ini dimulai dengan aktifitas mendefinisikan permasalahan yang ada

(define). Pada tahap define, dilakukan

identifikasi proses produksi, membuat diagram SIPOC (

Supplier-Input-Process-Output-Customer), dan mengidentifikasi

CTQ (Critical to Quality.

Lalu dilakukan tahap mengumpulkan informasi dasar tentang kinerja proses produksi saat ini dengan membuat peta kendali dan menghitung level sigma dan DPMO (Defect Per Million Opportunities) dari proses (measure).

Kemudian dilakukan tahap analyze, yaitu

pencarian akar masalah dengan

mengidentifikasi penyebab-penyebab terjadinya masalah menggunakan diagram pareto, diagram Ishikawa dan diagram FMEA

(Failure Mode and Effect Analysis).

Tahapan terakhir yang dilakukan adalah aktivitas peningkatan proses dengan melakukan perbaikan-perbaikan terhadap permasalahan yang ada (improvement). Sedangkan tahap control tidak dilakukan pada penelitian ini.

Metode Six-Sigma digunakan dalam penelitian ini dikarenakan metode ini dapat menggambarkan kondisi proses yang lebih terukur yang ditunjukkan melalui level sigma dan nilai DPMO.

Six sigma memiliki pengertian filosofi dan

statistik. Secara filosofi, six sigma merupakan kegiatan yang dilakukan oleh perusahaan yang dilakukan untuk meningkatkan efisiensi proses bisnis dan memuaskan keinginan pelanggan, sehingga meningkatkan nilai perusahaan. Sedangkan six sigma sebagai sistem pengukuran memiliki arti distribusi atau penyebaran (variasi) dari rata-rata (mean) suatu proses atau prosedur.

Hasil dan Pembahasan

Dalam bagian ini, dilakukan dua tahap pertama dari metode Six Sigma DMAIC, yaitu

define dan measure. Sebelum masuk ke tahap

define, dilakukan identifikasi produk secara

singkat. Produk botol pupuk 1 liter berbahan dasar polypropylene. Spesifikasi umum produk dicantumkan pada Tabel 1.

Dalam tahap define hal pertama yang dijabarkan adalah bagaimana cara produk botol pupuk 1 liter dihasilkan secara terperinci. Tahap define perlu dilakukan untuk

mengarahkan penelitian pada permasalahan yang hendak diselesaikan.

Tabel 1. Spesifikasi produk botol pupuk 1 liter

Dimensi Spesifikasi Satuan

Berat 72 Gram

Tinggi produk 248 Millimeter

Lebar produk 82 Milimeter

Diameter Mulut

Dalam 24,9 Milimeter

Hal pertama yang diidentifikasi pada tahap

define adalah perincian proses produksi

produk botol pupuk 1 liter yang diamati. Tahapan produksi botol pupuk 1 liter adalah sebagai berikut:

1. Proses pelelehan bahan baku

Bijih plastik yang dimasukkan ke dalam mesin kemudian dilelehkan menggunakan pemanas internal di mesin tersebut. 2. Proses ekstrusi

Campuran bijih plastik leleh didorong menuju die ekstrusi di bagian ujung mesin kemudian keluar dan membentuk suatu tabung.

3. Proses blow forming / proses pembentukan Proses blow forming adalah proses yang digunakan untuk membentuk bahan baku leleh menjadi bentuk botol.

4. Proses pemotongan bahan sisa

Proses pemotongan bahan sisa bertujuan untuk membuang bahan berlebih pada botol yang telah terbentuk.

5. Proses pengepakan

Botol yang sudah dibersihkan dari bahan sisa tersebut dikumpulkan oleh karyawan yang sama ke dalam kantong plastik besar. Setelah proses produksi botol pupuk 1 liter diketahui, dibuat diagram supplier-input

-process-output-customer (SIPOC) untuk

masing-masing tahapan proses produksi. Dengan membuat diagram tersebut, dapat diketahui elemen-elemen yang dibutuhkan untuk melaksanakan proses tersebut.

Supplier Input Process Ouput Customer Control

Botol pupuk 1 liter yang sudah di-pak -Bijih Plastik Murni

(50%) -Bijih Plastik Hasil Gilingan Ulang -Mesin -Manusia -Spesifikasi Produk -Listrik -Pisau -Kantong Plastik -Lakban -Label Pemasok

Bahan Baku - Proses pelelehan bahan baku- Proses ekstrusi Pelanggan - Proses blow-forming

- Proses pemotongan bahan sisa - Proses pengepakan

Gambar 2. Diagram SIPOC keseluruhan

Pada Gambar 2 dicantumkan diagram SIPOC keseluruhan, dimana dapat dilihat secara langsung pihak-pihak yang berperan serta alat dan bahan yang digunakan dalam pembuatan botol pupuk 1 liter dari tahap pertama sampai tahap terakhir. Diagram SIPOC untuk masing-masing proses dapat dilihat pada Gambar 3 sampai Gambar 7.

Supplier Input Proses pelelehan bahan baku Ouput Customer Control

Bahan baku cair -Bijih plastik murni

(50%) -Bijih plastik hasil gilingan ulang (50%)

Manusia Mesin Listrik Pemasok

bahan baku

Proses ekstrusi

Gambar 3. Diagram SIPOC proses pelelehan

bahan baku

Supplier Input Proses ekstrusi Ouput Customer Control Bahan baku hasil ekstrusi (tabung) Bahan baku cair Mesin Listrik Proses pelelehan bahan baku Proses blow-forming Dies ekstrusi

Gambar 4. Diagram SIPOC proses ekstrusi

Supplier Input Proses blow forming /

pembentukan Ouput Customer Control

Botol hasil cetakan Bahan baku

hasil ekstrusi

(tabung) Mesin Listrik Proses ekstrusi Proses pemotongan bahan sisa Dies sesuai bentuk produk Angin tekanan tinggi

Gambar 5. Diagram SIPOC proses blow forming

Supplier Input Proses pemotongan bahan sisa Ouput Customer Control Botol pupuk 1 liter Botol hasil cetakan Manusia Proses blow-forming Proses pengepakan Pisau Spesifikasi produk

Gambar 6. Diagram SIPOC proses pemotongan

bahan sisa

Supplier Input Proses pengepakan Ouput Customer

Control Botol yang sudah di-pak Botol pupuk 1 liter Manusia Proses pemotongan bahan sisa Pelanggan Kantong Plastik (kapasitas 90) Lakban Label

Gambar 7. Diagram SIPOC proses pengepakan

Agar produk dapat memenuhi permintaan konsumen, maka karakteristik produk yang baik harus dipenuhi oleh perusahaan. Untuk menentukan jumlah dan jenis Critical to Quality

(CTQ) yang perlu diperhatikan seperti dibawah ini:

1. Cacat Pendek

disebabkan oleh kurangnya bahan mentah hasil ekstrusi yang dijepit oleh die mesin. 2. Cacat Menempel

disebabkan produk yang telah berbentuk botol menempel dengan bahan baku hasil ekstrusi yang masih panas.

3. Cacat Lubang

terjadi pada bagian dasar botol. Hal ini mengakibatkan kebocoran pada botol, maka produk dianggap BS (cacat).

4. Cacat Kotor

berwujud titik berwarna gelap pada permukaan botol.

5. Cacat Bahan Lebih

mengalami cacat bahan berlebih biasanya memiliki “kuping” pada bagian sisi luar botol dan memiliki permukaan yang tipis sebelah. Masing-masing jenis cacat yang dapat terjadi memiliki pasangan Critical to Quality

(CTQ). CTQ tersebut harus dipenuhi agar produk yang dihasilkan sesuai dengan keinginan dan kebutuhan konsumen.

Tabel 2. Daftar critical to quality (CTQ)

No. Jenis CTQ Jenis Cacat

1 Panjang botol Pendek

2 Kehalusan permukaan Menempel 3 Bocor / tidaknya botol Lubang

4 Warna botol Kotor

5 Ketebalan botol Bahan lebih

Setelah mendefinisikan masalah yang akan ditindaklanjuti, dilakukan tahap measure

berupa perhitungan DPMO (Defects per Million

Opportunity) dan level sigma yang saat ini

dicapai oleh proses produksi botol pupuk 1 liter. Hasil pengukuran tersebut akan menjadi acuan dalam menganalisis permasalahan yang dialami proses serta menindaklanjutinya agar dapat memperbaiki sistem yang diamati.

Data yang digunakan dalam penelitian ini adalah data total produksi dan jumlah produk cacat botol pupuk 1 liter per shift selama bulan Juni. Dari data hasil produksi dan jumlah cacat yang telah dikumpulkan, dibuat peta kendali u

(u-chart). Peta kendali u dapat digunakan

untuk mengendalikan jumlah nonconformities

atau cacat yang dihasilkan oleh suatu proses. Alasan lain digunakannya peta kendali u adalah sample size yang berbeda-beda pada setiap sampel yang diambil.

Untuk membangun peta kendali tersebut, perlu dihitung Upper Control Limit (UCL),

Lower Control Limit (LCL) serta center limit

(CL) dengan rumus pada Pers. 1 sampai dengan Pers. 3. C u u̅ ∑gi ci ∑gi ni Pers.1 UC u u̅ √u ̅ ni Pers.2 C Cu u̅- √u ̅ ni Pers.3

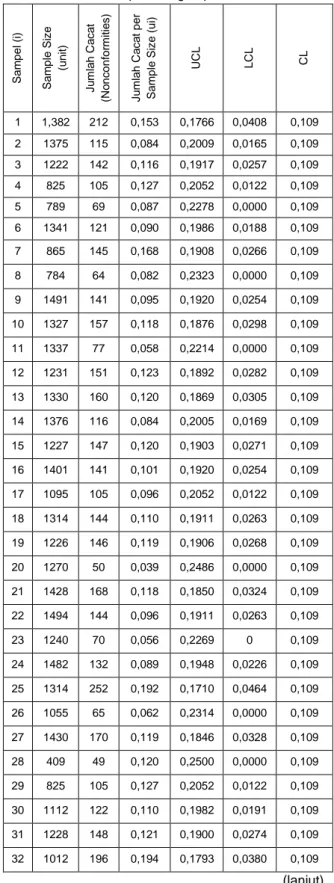

Tabel 3. Data hasil perhitungan peta kendali u

Sam pel (i) Sam ple Si z e (unit ) J u m la h C a c a t (N o nc onf or m it ie s ) J u m la h C a c a t per Sam ple Si z e (ui) U C L LC L CL 1 1,382 212 0,153 0,1766 0,0408 0,109 2 1375 115 0,084 0,2009 0,0165 0,109 3 1222 142 0,116 0,1917 0,0257 0,109 4 825 105 0,127 0,2052 0,0122 0,109 5 789 69 0,087 0,2278 0,0000 0,109 6 1341 121 0,090 0,1986 0,0188 0,109 7 865 145 0,168 0,1908 0,0266 0,109 8 784 64 0,082 0,2323 0,0000 0,109 9 1491 141 0,095 0,1920 0,0254 0,109 10 1327 157 0,118 0,1876 0,0298 0,109 11 1337 77 0,058 0,2214 0,0000 0,109 12 1231 151 0,123 0,1892 0,0282 0,109 13 1330 160 0,120 0,1869 0,0305 0,109 14 1376 116 0,084 0,2005 0,0169 0,109 15 1227 147 0,120 0,1903 0,0271 0,109 16 1401 141 0,101 0,1920 0,0254 0,109 17 1095 105 0,096 0,2052 0,0122 0,109 18 1314 144 0,110 0,1911 0,0263 0,109 19 1226 146 0,119 0,1906 0,0268 0,109 20 1270 50 0,039 0,2486 0,0000 0,109 21 1428 168 0,118 0,1850 0,0324 0,109 22 1494 144 0,096 0,1911 0,0263 0,109 23 1240 70 0,056 0,2269 0 0,109 24 1482 132 0,089 0,1948 0,0226 0,109 25 1314 252 0,192 0,1710 0,0464 0,109 26 1055 65 0,062 0,2314 0,0000 0,109 27 1430 170 0,119 0,1846 0,0328 0,109 28 409 49 0,120 0,2500 0,0000 0,109 29 825 105 0,127 0,2052 0,0122 0,109 30 1112 122 0,110 0,1982 0,0191 0,109 31 1228 148 0,121 0,1900 0,0274 0,109 32 1012 196 0,194 0,1793 0,0380 0,109 (lanjut)

Tabel 3. Data hasil perhitungan peta kendali u (lanjutan) Sam pel (i) Sam ple Si z e (unit ) J u m la h C a c a t (N o nc onf or m it ie s ) J u m la h C a c a t per Sam ple Si z e (ui) U C L LC L CL 33 1229 149 0,121 0,1897 0,0277 0,109 34 1023 123 0,120 0,1979 0,0195 0,109 35 1260 60 0,048 0,2364 0,0000 0,109 To tal 40,49 4,40

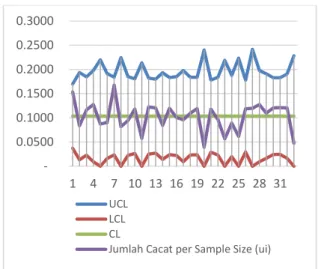

Data yang diolah adalah nonconformities

per sample size (ui), UCL, CL dan LCL hasil

perhitungan yang dicantumkan pada Tabel 3. Data hasil perhitungan tersebut kemudian

di-plot ke dalam peta kendali yang tercantum pada Gambar 8.

Gambar 8. Peta kendali u jumlah nonconformities

botol pupuk 1 liter

Langkah berikutnya dalam pembuatan kendali u adalah pengecekan untuk memastikan agar proses sudah in-control. Digunakan beberapa aturan untuk mengidentifikasi proses yang out-of-control. Dari lima aturan yang ada, digunakan tiga buah aturan sebagai berikut:

1. Rule 1 : Proses diasumsikan out-of-control

jika terdapat satu titik di luar Control Limit

(UCL / LCL)

2. Rule 4 : Proses diasumsikan out-of-control

jika sembilan atau lebih titik berurutan berada pada satu sisi dari center line

3. Rule 5 : Proses diasumsikan out-of-control

jika enam atau lebih titik berurtan naik / turun secara stabil.

Dari peta kendali yang telah dibuat, dapat dilihat bahwa aturan 1 belum terpenuhi karena terdapat data yang berada di luar Upper

Control Limit (UCL) dan Lower Control Limit

(LCL). Bila penyebab menyimpangnya data tersebut diketahui (penyebab khusus), data dapat dibuang. Jika tidak, maka data tidak boleh dibuang.

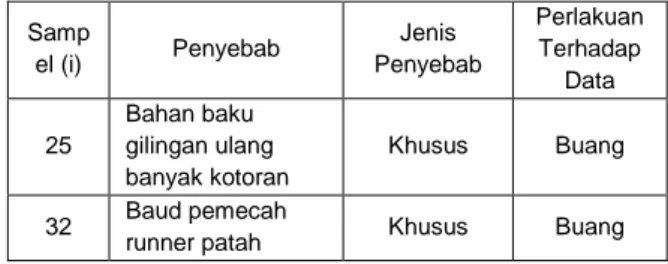

Tabel 4. Identifikasi penyebab data outlier pada

peta kendali u Samp el (i) Penyebab Jenis Penyebab Perlakuan Terhadap Data 25 Bahan baku gilingan ulang banyak kotoran Khusus Buang 32 Baud pemecah

runner patah Khusus Buang

Tabel 4 merupakan keterangan data-data

outlier pada peta kendali u. Setelah

membuang data yang disebabkan oleh penyebab khusus, dihitung kembali UCL, LCL dan CL untuk peta kendali u revisi.

Tabel 5. Data hasil perhitungan peta kendali u revisi

Sam pel (i) J u m la h y an g D iin s p ek s i (un it ) J u m la h C a c a t ( N o nc onf or m it ie s ) J u m la h C a c a t per Sam ple Si z e (ui) U C L LC L CL 1 1,382 212 0,153 0,1699 0,0373 0,104 2 1375 115 0,084 0,1936 0,0135 0,104 3 1222 142 0,116 0,1846 0,0226 0,104 4 825 105 0,127 0,1978 0,0094 0,104 5 789 69 0,087 0,2198 0 0,104 6 1341 121 0,090 0,1914 0,0158 0,104 7 865 145 0,168 0,1838 0,0234 0,104 8 784 64 0,082 0,2243 0 0,104 9 1491 141 0,095 0,1849 0,0223 0,104 10 1327 157 0,118 0,1806 0,0265 0,104 11 1337 77 0,058 0,2136 0 0,104 12 1231 151 0,123 0,1822 0,0250 0,104 13 1330 160 0,120 0,1799 0,0273 0,104 14 1376 116 0,084 0,1932 0,0139 0,104 15 1227 147 0,120 0,1832 0,0239 0,104 16 1401 141 0,101 0,1849 0,0223 0,104 17 1095 105 0,096 0,1978 0,0094 0,104 18 1314 144 0,110 0,1840 0,0231 0,104 19 1226 146 0,119 0,1835 0,0237 0,104 20 1270 50 0,039 0,2401 0 0,104 21 1428 168 0,118 0,1781 0,0291 0,104 (lanjut) 0.1000 0.2000 0.3000 1 3 5 7 9 11131517192123252729313335 UCL UCL LCL

Tabel 5. Data hasil perhitungan peta kendali u revisi (lanjutan) Sam pel (i) J u m la h y an g D iin s p ek s i (un it ) J u m la h C a c a t ( N o nc onf or m it ie s ) J u m la h C a c a t per Sam ple Si z e (ui) U C L LC L CL 22 1494 144 0,096 0,1840 0,0231 0,104 23 1240 70 0,056 0,2190 0 0,104 24 1482 132 0,089 0,1876 0,0195 0,104 26 1055 65 0,062 0,2233 0 0,104 27 1430 170 0,119 0,1776 0,0295 0,104 28 409 49 0,120 0,2415 0 0,104 29 825 105 0,127 0,1978 0,0094 0,104 30 1112 122 0,110 0,1910 0,0162 0,104 31 1228 148 0,121 0,1829 0,0242 0,104 33 1229 149 0,121 0,1827 0,0245 0,104 34 1023 123 0,120 0,1906 0,0165 0,104 35 1260 60 0,048 0,2282 0 0,104 To tal 38,163 3,95

Data hasil perhitungan peta kendali u revisi dicantumkan pada Tabel 5. Hasil perhitungan UCL, CL dan LCL dari peta kendali u revisi kemudian di-plot ke dalam grafik baru, yang dapat dilihat pada Gambar 9.

Gambar 9. Peta kendali u revisi jumlah

nonconformities botol pupuk 1 liter

Langkah selanjutnya yang dilakukan adalah perhitungan DPMO (Defect Per Million

Opportunities) dan level sigma saat ini dari

proses produksi botol pupuk 1 liter di PT Sanlit Inti Plastik. DPMO adalah angka yang menyatakan jumlah cacat per satu juta kesempata dan dihitung dengan Pers. 4.

DPMO = (jumlah item ang diperiksa CT jumlah defect Pers. 4

Hasil nilai DPMO yang diperoleh untuk proses pembuatan botol pupuk 1 liter adalah 20.716,40 unit. Dibandingkan dengan angka ideal DPMO, yaitu 3,7, angka tersebut masih sangat besar. Oleh karena itu, ditargetkan pengurangan nilai DPMO sampai 15.000 karena perbaikan sistem dilakukan dan menghasilkan perubahan secara bertahap.

Ukuran performansi suatu sistem dihitung pula menggunakan nilai level sigma. Untuk menghitung level sigma proses terkait, digunakan rumus pada Pers. 5. Semakin dekat nilai level sigma ke angka 6, maka performansi proses semakin baik.

evel sigma norminv ( - D

) Pers. 5

Hasil perhitungan level sigma proses produksi botol pupuk 1 liter adalah 3,54. Hal ini mengindikasikan masih rendahnya performansi proses, sehingga perlu dilakukan tindakan untuk meningkatkan kualitas produk yang dihasilkan proses.

Tahapan berikutnya yang dilakukan adalah tahap Analyze untuk mengidentifikasi akar permasalahan yang terdapat pada proses produksi botol pupuk 1 liter. Tool pertama yang digunakan adalah diagram pareto, dimana dalam diagram tersebut digunakan prinsip 80-20 (80% masalah disebabkan oleh 80-20% penyebab). Digunakan data produk botol pupuk 1 liter cacat pada Tabel 6. Diagram pareto yang bersangkutan ada pada Gambar 10.

Tabel 6. Data produk botol pupuk 1 ltier cacat

N o. Jenis Cacat Jumlah Persentase (%) Persentase Kumulatif (%) 1 Pendek 1.502 37,43 37,43 2 Menempel 1.371 34,16 71,59 3 Bolong 406 10,12 81,71 4 Kotor 403 10,04 91,75 5 Bahan Berlebih 331 8,25 100,00 TOTAL 4.013 100 0.0500 0.1000 0.1500 0.2000 0.2500 0.3000 1 4 7 10 13 16 19 22 25 28 31 UCL LCL CL

Gambar 10. Diagram pareto jenis cacat botol pupuk 1 liter

Berdasarkan diagram pareto diatas, 80% cacat yang terjadi pada botol pupuk 1 liter terdiri dari tiga macam cacat, yaitu pendek, menempel, dan bolong. Maka analisis dikonsentrasikan ke arah perbaikan tiga jenis cacat tersebut.

Untuk mengidentifikasi kemungkinan-kemungkinan penyebab yang dapat menimbulkan cacat, dibuat ishikawa diagram.

Ishikawa diagram digunakan untuk

mengidentifikasi cacat berdasarkan lima aspek, yaitu man (operator), machine,

environment (lingkungan), method, dan

material (bahan baku). Pengamatan dilakukan

dengan cara wawancara personnel perusahaan dan pengamatan langsung selama proses produksi. Hasil ishikawa diagram untuk cacat bolong, pendek dan nempel dapat dilihat pada Gambar 11 – Gambar 13.

Bolong Operator Mesin Bahan baku Metode Lingkungan Botol yang bolong tidak teridentifikasi Operator kurang teliti menginspeksi Dinding botol terlalu tipis Terdapat pergantian operator antar shift Bagian botol yang sudah bagus terpotong oleh operator Bahan baku campuran kotor Bahan yang digiling ulang tercampur kotoran Kotoran dari lingkungan pabrik mengkontaminasi bahan baku Lingkungan tidak dibersihkan secara rutin Operator belum terbiasa memotong

bahan sisa pada botol Dinding botol sobek Temperatur pelelehan bahan baku terlalu tinggi Proses pemiahan kotoran kurang maksimal Botol yang belum dikemas tidak diperiksa Bahan baku terlalu encer Operator mengalami kelelahan

Gambar 11.Ishikawa diagram cacat bolong

Pendek Mesin Bahan baku Bahan baku keluar terlalu lambat Ketentuan komposisi bahan baku tidak

terstandarisasi Temperatur pelelehan kurang panas Pergerakan dies terlalu cepat Diameter screw dan barrel berbeda jauh Kompresi screw dan barrel kurang maksimal Umur pakai mesin

sudah lama Pengurangan diameter screw akibat gesekan

terus-menerus dengan barrel

Setting temperatur yang tidak tepat Setting temperatur awal tidak sesuai Temperatur pelelehan

tidak stabil selama proses produksi Setting cycle time tidak sesuai Setting awal cycle time terlalu cepat Perubahan kualitas bahan baku Performansi pemanas

mesin tidak maksimal Setting temperatur tidak dipantau secara rutin Pencampuran bahan

baku tidak sesuai ketentuan

Bahan baku murni semakin menurun kualitasnya

Bahan baku murni sisa produksi digiling ulang terus-menerus Komposisi bahan

baku kurang tepat

Gambar 12.Ishikawa diagram cacat pendek

Nempel Operator Mesin Bahan baku Terlambat mengambil botol yang sudah jadi

Waktu blowing terlalu pendek

Setting timer penggerak dies pembentuk botol

kurang tepat Pemadatan saat

peniupan / pembentukan botol lama

Setting timer untuk blowing terlalu cepat

Jarak celah antar- dies pembentuk botol kurang lebar

Botol yang terbentuk tidak jatuh ke bak

penampungan Mesin mengalami Overheat Komponen mesin aus Botol yang dibentuk belum cukup padat dindingnya Kurang siaga saat

bekerja

Botol yang baru terbentuk menempel

dengan botol lain

Posisi pin antar dies pembentuk botol terlalu rapat Dies pembentuk botol bergerak terlalu cepat Botol yang baru

terbentuk masih sangat panas Temperatur pelelehan

bahan baku terlalu panas

Setting temperatur pelelehan bahan baku kurang tepat

Komposisi bahan baku kurang tepat

Kualitas bahan baku kurang baik

Sistem pendinginan mesin kurang maksimal

Pemasangan posisi pin awal terlalu dekat

Setting awal timer penggerak dies tidak sesuai waktu

pembentukan botol

Gambar 13.Ishikawa diagram cacat nempel

Tool lain yang digunakan untuk menganalisa penyebab cacat pada botol pupuk 1 liter adalah Failiure Mode and Effect Analysis (FMEA). Dalam pembuatan FMEA dilakukan analisis untuk setiap tahapan proses dalam pembuatan botol pupuk 1 liter, mulai dari pelelehan bahan baku hingga proses pengepakan.

Pembuatan FMEA mencakup identifikasi efek (failure effects), penyebab (causes), cara pengendalian (control) dan usulan tindakan perbaikan (action recommended). Selain digunakan untuk mencari cara perbaikan permasalahan yang sudah terjadi, FMEA dapat digunakan untuk mengantisipasi terjadinya kegagalan atau failure mode yang belum terjadi (bersifat preventif).

Salah satu keunggulan penggunaan FMEA dalam melakukan analisis adalah pengkuantifikasian tingkat keparahan suatu masalah yang digambarkan dengan nilai Risk

Priority Number (RPN). Semakin tinggi nilai

RPN, maka permasalahan yang dianalisis memiliki tingkat keparahan yang semakin tinggi dan lebih diproritaskan untuk ditangani. RPN merupakan hasil perkalian skor keparahan (severity), tingkat frekuensi terjadinya permasalahan (occurance), dan kemampuan deteksi (detection). Penilaian ketiga elemen tersebut dilakukan secara subjektif, namun dapat digunakan standar penilaian agar dalam setiap penilaian failure

mode digunakan pertimbangan dan dasar

penentuan skor yang jelas.

Setelah akar permasalahan ditemukan dari tahap analyze, penerapan metode Six-Sigma DMAIC dilanjutkan dengan tahap improve (I). Pada tahap ini diberikan usulan yang dapat mengurangi cacat pendek, bolong, dan nempel pada botol pupuk 1 liter yang diproduksi pada PT. Sanlit Inti Plastik. Dengan meningkatkan kualitas produk, biaya yang dikeluarkan oleh perusahaan untuk melakukan re-work botol yang cacat berkurang dan konsumen akan 37.43 34.16 10.12 10.04 8.25 37.43 71.59 81.71 91.75 100.00 0 20 40 60 80 100 Pe rs e n ta s e (% ) Jenis Cacat

puas dengan kualitas produk PT.Sanlit Inti Plastik.

Usulan pertama yang diberikan untuk mengurangi cacat pada produk botol pupuk 1 liter adalah perancangan dua buah visual

display. Visual display memiliki tulisan

“BERSIHKAN INGKUNGAN ABRIK

DENGAN RUTIN” dan “ ERIKSA SETTING ESIN SECARA RUTIN” erancangan visual display bertujuan untuk mencegah terpaparnya bahan baku terhadap kotoran di lingkungan pabrik (mencegah cacat bolong) dan untuk memastikan operator dan personnel

maintenance perusahaan melakukan

pengecekan rutin terhadap setting mesin (mencegah cacat pendek). Rancangan visual display dapat dilihat pada Gambar 14 dan Gambar 15.

Gambar 14. Rancangan visual display 1

Gambar 15. Rancangan visual display 2

Berdasarkan hasil analisis dapat diketahui bahwa banyak permasalahan yang terjadi akibat faktor mesin. Faktor mesin yang berpengaruh dapat berupa setting temperatur,

setting timer mesin hingga kondisi komponen

internal mesin. Untuk mencegah terjadinya kesalahan pada setting mesin, diusulkan pemeriksaan maintenance setting mesin secara rutin setiap bulan. Untuk mendukung dilaksanakannya maintenance setting dan kondisi komponen rutin, dibuat rancangan form

maintenance yang dapat dilihat pada Tabel 7

dan Tabel 8.

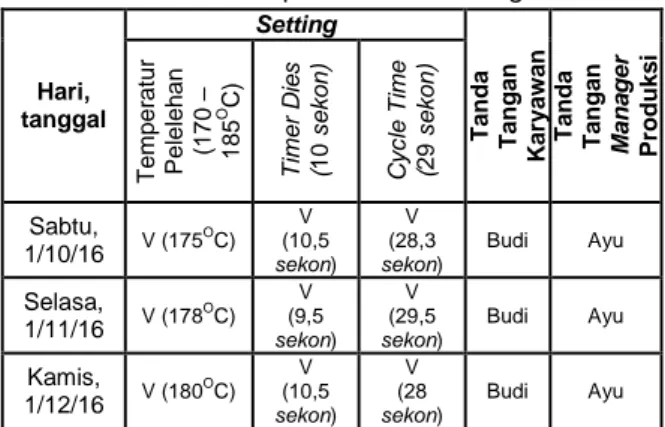

Tabel 7. Contoh form pemeriksaan setting mesin

Hari, tanggal Setting Tanda Tanga n K a ry a wa n Tanda Tanga n Mana ger P roduks i Temp e ra tu r P e lele h a n (170 – 185 O C) Tim e r D ie s ( 10 s e k o n ) C y c le Ti me ( 29 s e k o n ) Sabtu, 1/10/16 V (175 O C) V (10,5 sekon) V (28,3 sekon) Budi Ayu Selasa, 1/11/16 V (178 O C) V (9,5 sekon) V (29,5 sekon) Budi Ayu Kamis, 1/12/16 V (180 O C) V (10,5 sekon) V (28 sekon) Budi Ayu

Tabel 8. Contoh form pemeriksaan komponen

mesin H a ri, t a n g g a l Komponen K e te ra n g a n Tan d a Tan g a n K a ry a w a n Mainten a n c e Tan d a Tan g a n Man a g e r P ro d u k s i Tor p e d o (S c re w ) B a rr e l K o mpr e s o r P e n d ing in (d ll) Sabtu 1/10/1 6 v v v v Refill

oli Budi Ayu Selas a 1/11/1 6 v v v Perba ikan kompr esor Bud i Kamis 1/12/1 6 v v v v Refill

oli Budi Ayu

Bahan bahan baku sangat berpengaruh terhadap terbentuknya cacat pada proses pembuatan botol pupuk 1 liter. Terdapat tiga macam bahan baku, yaitu bahan baku murni, bahan baku hasil giling ulang yang dilakukan di dalam perusahaan dan bahan baku hasil giling ulang yang dibeli dari supplier. Bahan baku hasil giling ulang yang dibeli dari supplier

biasanya tidak diperiksa. Sehingga ketika dicampur dengan bahan murni, hasil botol pupuk tidak sesuai spesifikasi, contohnya kotor, warna botol tidak sesuai, dan lain-lain.

Untuk mencegah hal tersebut, maka sebaiknya dilakukan sampling terhadap bahan baku yang baru dikirim oleh supplier. Sampling

diusulkan untuk dilakukan secara sederhana dan acak. Jika perusahaan menerima 10 buah karung bahan baku dari supplier, perusahaan memilih salah satu karung secara acak.

Personnel quality control dan manager

produksi melakukan pengecekan terhadap bahan baku dalam karung tersebut. Untuk alternatif sampling ini, pengecekan dilakukan untuk seisi yang bersangkutan. Alternatif sampling yang lain adalah dengan cara memeriksa satu kilogram bahan baku dari masing-masing karung.

Usulan diberikan pula untuk menjaga kualitas bahan baku hasil gilingan ulang yang diproduksi sendiri oleh perusahaan. Pada keadaan awal, hasil gilingan ulang terlihat berantakan dan berserakkan, tidak ada di dalam bak penampungan untuk bahan hasil giling ulang. Hal tersebut juga meningkatkan resiko terpaparnya bahan baku dengan bahan baku berwarna lain, kotoran, dan debu dari lingkungan pabrik. Ilustrasi tempat penggilingan ulang bahan baku dapat dilihat pada Gambar 16.

Gambar 16. Tempat penggilingan ulang bahan baku

Untuk membantu proses penanganan bahan baku pada mesin penggilingan ulang milik perusahaan, dibuat alat bantu. Alat bantu menyerupai corong yang dirancang untuk menghubungkan penggilingan dan bak penampungan agar bahan hasil gilingan tidak terlempar ke bagian luar mesin dan bercampur dengan kotoran. Gambar alat bantu dapat dilihat pada Gambar 17.Pada bagian bawah alat bantu ditempatkan karung atau plastik penampung bahan baku, sehingga bahan baku langsung dapat dikemas dan dibawa ke tempat lain tanpa terkontaminasi kotoran dari lingkungan pabrik.

Gambar 17. Rancangan alat bantu penanganan

bahan baku gilingan ulang

Menerangkan mekanisme mesin produksi dimana operator baru akan ditempatkan Menerangkan tugas operator (memotong bahan berlebih pada botol) Mulai Selesai Menerangkan bentuk dan bagian-bagian produk yang akan ditangani operator Mempraktekkan cara memotong bahan berlebih pada produk Meminta operator baru untuk mencoba

memotong bahan berlebih pada botol (dilakukanbeberapa kali percobaan)

Operator bekera dengan cekatan dn tanpa masala selam a satu shitproduksi?

Mempersilakan operator bekerja di bawah pengawasan operator lain yang sudah berpengalaman Hasil pemotongan bagus?

Memantau pekerjaan operator secara

berkala

Menerangkan dan menunjukkan cara mengatasi masalah (contoh: cara penanganan manual jika botol tidak jatuh ke bak / hasil ekstrusi menempel pada dies

pembentuk botol)

ya

tidak

tidak

ya

Gambar 18. Skema usulan training operator

Usulan terakhir yang diberikan adalah

training untuk operator baru. Pekerjaan utama

operator mesin adalah memotong bahan berlebih pada botol yang diproduksi. Namun, operator juga harus dapat bekerja dengan cekatan dan rapi, serta harus mengetahui cara pengoperasian mesin secara umum, seperti fungsi tombol emergency stop, serta timing

untuk memotong bahan ekstrusi agar siklus pembuatan botol berjalan dengan normal.

Dengan pelatihan mengenai setting mesin, operator dapat memperbaiki permasalahan mesin yang ringan seperti membersihkan kotoran pada dies pembentuk botol. Sehingga, apabila terjadi permasalahan terhadap mesin operator tidak perlu menunggu personnel

maintenance untuk memperbaiki mesin.

Hal-hal tersebut idealnya diajarkan oleh operator yang lebih berpengalaman dalam menangani mesin dan produk yang sama. Skema training yang diusulkan merupakan

gambaran secara garis besar tahap-tahap yang perlu diajarkan kepada operator baru. Pemantauan sesudah training tetap perlu dilakukan agar kinerja operator tetap maksimal. Skema training yang diusulkan dapat dilihat pada Gambar 18.

Simpulan

Berdasarkan penelitian yang telah dilakukan dengan metode Six Sigma DMAIC, dapat disimpulkan beberapa hal sebagai berikut:

1. Penyebab terjadinya cacat (jenis kotor, pendek dan nempel) adalah banyaknya kotoran yang tercampur dengan bahan baku gilingan ulang, kombinasi bahan baku murni dan bahan baku gilingan yang kurang tepat, setting mesin yang kurang tepat, kondisi mesin yang sudah tidak maksimal performansinya, dan kondisi operator yang sedang kelelahan sehingga menjadi kurang teliti.

2. Nilai Defects per Million Opportunity

(DPMO) proses produksi botol pupuk 1 liter saat ini adalah 20.716,40 sedangkan level sigmanya adalah 3,54. Hal ini menandakan bahwa keadaan proses saat ini masih belum baik, karena masih sangat jauh dari nilai ideal DPMO dan level sigma. Tingginya nilai DPMO dan kecilnya level sigma menandakan banyaknya cacat yang dihasilkan pada proses produksi botol pupuk 1 liter.

3. Usulan yang diberikan untuk mengurangi atau mencegah munculnya cacat pada botol pupuk 1 liter antara lain dengan membuat visual display yang berisi peringatan untuk menjaga kebersihan lingkungan kerja dan melakukan pengecekan mesin dengan rutin, membuat

form pengecekan mesin serta komponen

mesin, menerapkan training untuk operator yang baru, membuat alat bantu untuk mesin penggiling ulang botol pupuk agar hasil gilingan ulang tidak berserakan di sekitar lingkungan pabrik dan tercampur kotoran, serta rencana sampling untuk memeriksa bahan baku hasil gilingan ulang yang dikirim dari supplier.

Referensi

Hansen, Matthew J. (2011). FMEA Scales for Severity, Occurrence & Detection. Diunduh dari

http://statstuff.com/ssfiles/tools/FMEAScale sGuide.pdf

Hawkins, D.M. dan Olwell D.H., (1998),

Cumulative Sum Chart and Charting for

Quality.Improvement (Statistics for

Engineering and Phyiscal Science,

Springer-Verlag,New York.

Kroemer, Karl., Kroemer, Henrike., Elbert, Katrin K., 2001. Ergonomics : How To Design For Ease and Efficiency. Upper

Saddle River : Prentice Hall.

Metasari, N. (2008, 30 Juni) Quality

Engineering: Six Sigma. Diunduh dari

https://qualityengineering.com/2008/06/30/s ix-sigma/

Montgomery, D. C. 2001. Introduction to

Statistical Quality Control. 4th edition. New

York: John Wiley & Sons, Inc.

Sutalakasana, Iftikar Z., Anggawisastra, Ruhana, dan Tjakraatmadja, Jann H., 1979. Teknik Perancangan Sistem Kerja. Bandung : Institut Teknologi Bandung Teguh, A (2015, 30 Maret) Statistical Quality

Control (Bagian 2) : Peta Kendali. Diunduh

dari http://menrvlab.com

U.S. Environmental Protection Agency. (2007).Guidance for Preparing Standard Operating Procedures (SOPs). U.S. EPA Quality System Series, Washington.