KARAKTERISTIK MESIN PENGERING KERIPIK JAGUNG DENGAN SISTEM UDARA TERBUKA MEMAKAI MESIN SIKLUS KOMPRESI

UAP

SKRIPSI

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik

di Program Studi Teknik Mesin

Oleh :

Whisnu Adhiraharjo NIM : 165214029

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

CHIPS CORN DRYING MACHINE CHARACTERISTIC WITH AN OPEN AIR SYSTEM USING VAPOR COMPRESSION CYCLE MACHINE

FINAL PROJECT

Presented as partial fulfillment of the requirement to obtain the Sarjana Teknik degree

in Mechanical Engineering Study Program

Written by : Whisnu Adhiraharjo Student ID 165214029

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

YOGYAKARTA 2020

vii ABSTRAK

Di jaman yang modern dan penuh dengan inovasi ini perlu adanya alat pengering keripik jagung yang aman, dan praktis sebagai pengganti energi matahari jika sewaktu waktu terjadi musim penghujan. Tujuan dari penelitian ini adalah : (a) merancang dan merakit mesin pengering keripik jagung. (b) mengetahui waktu pengeringan keripik jagung tercepat yang dilakukan oleh mesin pengering sistem udara terbuka. (c) menentukan karakteristik mesin pengering keripik jagung yang memberikan waktu pengeringan keripik jagung tercepat. Penelitian ini dilakukan di laboratorium Perpindahan Kalor, Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

Mesin pengering keripik jagung diteliti menggunakan siklus kompresi uap dengan sistem udara terbuka Variasi penelitian dilakukan terhadap keberadaan kipas di ruang pengering ada kipas dan tanpa kipas. Mesin ini memanfaatkan udara panas dan kering dari kondensor untuk mengeringkan keripik jagung. Komponen yang digunakan dalam siklus kompresi uap terdiri dari : kompresor, kondensor, pipa kapiler, evaporator dan filter. Fluida kerja mesin ini menggunakan R22. Mesin pengering keripik jagung menggunakan kompresor berdaya 1 PK sedangkan komponen utama yang lain menyesuaikan. Mesin pengering memiliki ruangan pengering berkapasitas ± 10 kg keripik jagung yang berukuran p x l x t : 200 cm x 120 cm x 110 cm. Dalam penelitian ini bahan utama dari jagung yang sudah dikukus.

Penelitian ini memberikan hasil: a. Mesin pengering keripik jagung memakai komponen mesin siklus kompresi uap telah berhasil dibuat dan bekerja dengan baik, hal ini ditunjukkan dengan tidak terjadinya over heating pada kompresor dan kebocoran pada pipa kapiler ketika penelitian berlangsung. b. Mesin pengering keripik jagung disaat digunakan mampu mengeringkan keripik jagung sebanyak 10 kg dengan kipas memerlukan waktu selama 200 menit, dan tanpa kipas memerlukan waktu selama 240 menit. c. Karakteristik mesin siklus kompresi uap pada mesin pengering keripik jagung yang memberikan waktu pengeringan keripik jagung tercepat memiliki kondisi udara yang memasuki ruang pengering keripik jagung rata-rata bersuhu 45,92 ᵒC. Besarnya kalor yang diserap evaporator (qin) sebesar 135,59 kJ/kg, sedangkan besarnya kalor yang dilepas kondensor (qout) sebesar 165,582 kJ/kg. Besarnya kerja kompresor per satuan massa refrigeran (win) sebesar 29,992 kJ/kg, dengan unjuk kerja sesungguhnya (COPaktual) adalah 4,52 dan unjuk kerja ideal mesin siklus kompresi uap (COPideal) adalah 5,623. Efisiensi yang mampu dihasilkan sebesar 80,3%.

viii ABSTRACT

In this innovative modern era, it is necessary to have a safe, and practical corn chip dryer which can be used as a substitute for solar energy during the rainy season. This study aims to (a) design and assemble a corn chip dryer, (b) identify the fastest corn chip drying time of an open-air system drying machine, (c) identify the characteristics of the corn chip drying machine which has the fastest corn chip drying time. This research was conducted at the Heat Transfer Laboratory, Department of Mechanical Engineering, Faculty of Science and Technology, Sanata Dharma University.

The drying machine was investigated using a vapor compression cycle with an open-air system. The research variation refers to the availability of fans in the drying chamber, with and without a fan. This machine utilizes hot and dry air from condenser to dry the corn chips. The components of the vapor compression cycle cover a compressor, condenser, capillary tube, evaporator, and filter. The working fluid of the machine uses R22. This drying machine uses a 1 PK compressor while the other main components are adjusted. Its drying space has a capacity of ± 10 kg of corn chips with a size of p x l x t: 200 cm x 120 cm x 110 cm. In this study, the corn chips are made of steamed corn.

The results of the study showed that a) The drying machine using vapor compression cycle machine components has been successfully designed and worked well which was indicated by the absence of overheating in compressor and leakage in the capillary pipes during the research; b) The drying machine could dry 10 kg of corn chips using a fan in 200 minutes but without a fan, it took 240 minutes; and c) The characteristics of the vapor compression cycle with the fastest drying time has an average temperature of 45.92ᵒC. The amount of heat absorbed by the evaporator (qin) reached 135.59 kJ/kg while the amount of heat released by the condenser (qout) was 165.582 kJ/kg. The compressor work per refrigerant mass unit (win) was 29,992 kJ/kg with the actual performance (COPactual) of 4.52 and ideal performance of the vapor compression machine cycle (COPideal) of 5.623. Its efficiency was 80.3%.

ix

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa yang telah melimpahkan berkat-Nya sehingga penulis dapat menyelesaikan Skripsi yang berjudul “Karakterisitik Mesin Pengering Keripik Jagung Menggunakan Sistem Udara Terbuka Memakai Mesin Siklus Kompresi Uap “ dengan baik.

Skripsi yang telah diselesaikan penulis ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknik pada Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma. Dalam proses penyelesaian skripsi ini, penulis mendapatkan banyak bantuan, bimbingan serta dukungan dari berbagai pihak, karenanya penulis menyampaikan rasa terima kasih kepada:

1. Sudi Mungkasi, S.Si., M.Math.Sc., Ph.D selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Budi Setyahandana, S.T., M.T selaku Ketua Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

3. Ir. Petrus Kanisius Purwadi, M.T selaku Dosen Pembimbing Skripsi. 4. Wibowo Kusbandono, S.T., M.T selaku Dosen Pembimbing Akademik.

5. Ir. Rines, M.T selaku Kepala Laboratorium Energi Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

6. Dosen Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma, yang telah membimbing penulis selama perkuliahan.

7. Orang tua, saudara serta seluruh keluarga yang memberikan dukungan dan fasilitas selama menyelesaikan perkuliahan.

8. Dominicus Anggara Saputra, Anastasya Regita Oktaviani, Darmawan Purnomo Aji, Vincentius Dwi Nugroho untuk menjadi teman dalam penyelesaian Skripsi.

9. Teman-teman kuliah yang memberikan dukungan dan semangat kepada penulis.

10. Semua pihak yang tidak dapat penulis sebutkan satu per satu, yang telah memberikan bantuan dalam penyelesaian Skripsi ini.

xi

DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERNYATAAN ... v

HALAMAN PERSETUJUAN PUBLIKASI ... vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xvii

DAFTAR LAMPIRAN ... xviii

BAB I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah... 2

1.3 Tujuan Penelitian ... 3

1.4 Batasan-Batasan dalam Pembuatan Alat ... 3

1.5 Manfaat Penelitian ... 4

1.6 Luaran Penelitian ... 4

xii

2.1 Dasar Teori ... 5

2.1.1 Proses Pengeringan ... 5

2.1.2 Prinsip Dasar Pengeringan ... 6

2.1.3 Macam Pengeringan ... 8

2.1.3.1 Pengeringan Buatan ... 9

2.1.3.2 Pengeringan Alami ... 11

2.1.4 Prinsip Dasar Mesin Pengering ... 11

2.1.5 Variabel – Variabel dalam Proses Pengeringan ... 14

2.1.6 Siklus Kompresi Uap ... 17

2.1.6.1 Komponen Siklus Kompresi Uap ... 18

2.1.6.2 Unjuk Kerja Siklus Kompresi Uap ... 21

2.1.7 Psychrometric Chart ... 26

2.1.7.1 Proses-Proses pada Psychrometric chart ... 28

2.1.8 Proses Pengeringan Keripik Jagung pada Psychrometric chart ... 35

2.1.8.1 Proses Sirkulasi Udara Mesin Pengering ... 35

2.1.8.2 Psychrometric chart pada Pengeringan Keripik Jagung ... 37

2.2 Tinjauan Pustaka ... 40

BAB III. METODOLOGI PENELITIAN... 45

3.1 Objek Penelitian ... 45

3.2 Pembuatan Mesin Pengering dan Alat Pendukung Penelitian... 46

3.2.1 Pembuatan Mesin Pengering ... 46

3.2.1.1 Bahan yang Digunakan Alat Pengering ... 46

xiii

3.2.2 Alat Pendukung Penelitian ... 61

3.2.3 Pembuatan Mesin Pengering Keripik Jagung ... 65

3.3 Variasi Penelitian ... 67

3.4 Tata Cara Penelitian... 67

3.4.1 Alur Pelaksanaan Penelitian ... 67

3.4.2 Skematik Proses Pengambilan Data ... 69

3.5 Cara Pengambilan Data ... 70

3.6 Cara Pengolahan dan Menampilkan Data ... 73

3.7 Cara Mendapatkan Kesimpulan dan Saran ... 74

BAB IV. HASIL PENELITIAN, PERHITUNGAN, DAN PEMBAHASAN ... 75

4.1 Hasil Penelitian ... 75

4.2 Hasil Perhitungan ... 78

4.3 Pembahasan ... 86

BAB V. KESIMPULAN DAN SARAN ... 90

5.1 Kesimpulan... 90

5.2 Saran ... 91

DAFTAR PUSTAKA ... 93

xiv

DAFTAR GAMBAR

Gambar 2. 1 Proses Refrigerant Dehumidifier ... 13

Gambar 2. 2 Proses Refrigerant Dehumidifier pada Diagram Psychrometric Chart ... 14

Gambar 2. 3 Rangkaian Komponen Utama dari Mesin Siklus Kompresi Uap ... 17

Gambar 2. 4 Siklus Kompresi Uap pada Diagram P-H ... 21

Gambar 2. 5 Siklus Kompresi Uap pada Diagram T-S ... 22

Gambar 2. 6 Psychrometric Chart R22... 27

Gambar 2. 7 Parameter dalam Psychrometric Chart ... 28

Gambar 2. 8 Proses-Proses dalam Psychrometric Chart ... 29

Gambar 2. 9 Proses Cooling And Dehumidify ... 30

Gambar 2. 10 Proses Heating ... 30

Gambar 2. 11 Proses Cooling and Humidify ... 31

Gambar 2. 12 Proses Cooling ... 32

Gambar 2. 13 Proses Humidify... 32

Gambar 2. 14 Proses Dehumidify ... 33

Gambar 2. 15 Proses Heating and Dehumidify ... 34

Gambar 2. 16 Proses Heating and Humidify ... 34

Gambar 2. 17 Sistem Terbuka Menggunakan Satu Kipas ... 36

Gambar 2. 18 Sistem Terbuka Menggunakan Variasi Tanpa Kipas ... 37

Gambar 2. 19 Psychrometric Chart pada Proses Pengeringan Keripik Jagung .... 38

Gambar 3. 1 Skema Mesin Pengering Keripik Jagung Sistem Udara Terbuka .... 45

xv

Gambar 3. 3 Triplek yang digunakan ... 47

Gambar 3. 4 Kayu dan striming yang digunakan ... 47

Gambar 3. 5 Dudukan rak ... 48

Gambar 3. 6 Styrofoam ... 49

Gambar 3. 7 Busa yang dipakai ... 49

Gambar 3. 8 Lem kayu ... 50

Gambar 3. 9 Baut dan nut ... 50

Gambar 3. 10 Paku ... 51

Gambar 3. 11 Dempul ... 51

Gambar 3. 12 Engsel pintu ... 52

Gambar 3. 13 Kompresor rotary yang dipakai ... 53

Gambar 3. 14 Kondensor jenis pipa bersirip ... 53

Gambar 3. 15 Pipa kapiler ... 54

Gambar 3. 16 Evaporator pipa bersirip ... 55

Gambar 3. 17 Kipas... 55

Gambar 3. 18 Pressure Gauge ... 56

Gambar 3. 19 Mesin gergaji triplek ... 57

Gambar 3. 20 Bor listrik... 57

Gambar 3. 21 Meteran dan mistar ... 58

Gambar 3. 22 Obeng ... 58

Gambar 3. 23 Gunting ... 59

Gambar 3. 24 Kunci pas ... 59

xvi

Gambar 3. 26 Amplas ... 60

Gambar 3. 27 Palu ... 61

Gambar 3. 28 Hygrometer... 62

Gambar 3. 29 Tang ampere ... 62

Gambar 3. 30 APPA digital dan Termokopel ... 63

Gambar 3. 31 Timbangan digital ... 64

Gambar 3. 32 Rol kabel ... 64

Gambar 3. 33 Lemari mesin pengering keripik jagung... 65

Gambar 3. 34 Pintu lemari pengering ... 65

Gambar 3. 35 Pembuatan dudukan rak ... 66

Gambar 3. 36 Pemasangan styrofoam ... 66

Gambar 3. 37 Pemasangan evaporator dan kondensor ... 67

Gambar 3. 38 Alur pelaksanaan penelitian ... 68

Gambar 3. 39 Penempatan alat ukur ... 69

Gambar 4. 1 Psychrometric chart menggunakan kipas menit ke-30 ... 80

Gambar 4. 2 Siklus kompresi uap pada diagram P-h R-22 pada mesin pengering yang memberikan waktu pengeringan tercepat ... 83

Gambar 4. 3 Grafik penurunan massa keripik jagung dari waktu ke waktu pada proses pengeringan dengan kipas. ... 87

Gambar 4. 4 Grafik penurunan massa keripik jagung pada proses pengeringan tanpa kipas. ... 87

Gambar 4. 5 Grafik penurunan massa keripik jagung dari waktu ke waktu pada proses pengeringan dengan kipas, tanpa kipas, dan matahari. ... 88

xvii

DAFTAR TABEL

Tabel 4. 1 Data hasil rata-rata pengeringan keripik jagung dengan kipas ... 76 Tabel 4. 2 Data hasil rata-rata pengeringan keripik jagung tanpa kipas ... 77 Tabel 4. 3 Hasil perhitungan massa air yang menguap dari keripik jagung (M)

pada setiap kondisi ... 78 Tabel 4. 4 Hasil dari perhitungan pengeringan keripik jagung dengan kipas ... 82 Tabel 4. 5 Hasil dari perhitungan pengeringan keripik jagung tanpa kipas ... 82

xviii

DAFTAR LAMPIRAN

Gambar L. 1 Mesin Pengering Keripik Jagung ... 95

Gambar L. 2 Ruang Pengering Mesin Pengering Keripik Jagung ... 95

Gambar L. 3 Psychrometric chart menggunakan kipas menit ke-30 ... 96

Gambar L. 4 Siklus kompresi uap pada diagram P-h R-22 pada mesin pengering yang memberikan waktu pengeringan tercepat ... 97

Gambar L. 5 Grafik perbandingan penurunan massa keripik jagung dari waktu ke waktu pada proses pengeringan menggunakan kipas, tanpa kipas dan matahari. ... 98

Gambar L. 6 Tabel Thermodynamic DuPont Freon 22 refrigerant. ... 98

Gambar L. 7 Tabel Thermodynamic DuPont Freon 22 refrigerant. ... 99

1 BAB I PENDAHULUAN

1.1 Latar Belakang

Bentuk industri yang sesuai untuk dikembangkan di pedesaan, menurut Soeharjo (1990), adalah industri pengolahan hasil pertanian. Industri tersebut menggunakan bahan baku utama yang berasal dari pedesaan, menggunakan tenaga kerja yang berasal dari pedesaan, dan lokasi industri berada dipedesaan yang bertujuan untuk mendekati bahan baku, sehingga dapat mengurangi biaya produksi. Salah satu industri pengolahan hasil pertanian yang sekarang ini sedang dikembangkan adalah industri pengolahan komoditas jagung. Komoditas jagung di Nusa Tenggara Timur adalah salah satu peluang investasi disektor pertanian, khususnya tanaman pangan hortikultura yang sangat berprospek untuk dikembangkan Permintaan pasar terhadap komoditas tersebut semakin meningkat dan diharapkan NTT menjadi salah satu dari 12 daerah produsen pangan di Indonesia (Pos Kupang, 2008). Pengembangan agrobisnis jagung memiliki prospek sangat bagus dilihat dari segi keterlibatan masyarakat dan manfaat yang ditimbulkannya, salah satunya yaitu pengolahan keripik jagung yang sangat mudah didapat dan dibuat.

Tetapi terdapat beberapa kendala dalam pengolahan keripik jagung salah satunya saat proses pengeringan, hal ini sangat perlu dilakukan. Keripik jagung dengan menggunakan sinar matahari juga memiliki beberapa

kelemahan, diantaranya adalah bila cuaca tidak mendukung atau cuaca berawan mendung maka pengusaha keripik jagung tersebut akan stop produksi. Melihat permasalahan tersebut maka diperlukanlah sebuah solusi yang tepat untuk menyelesaikannya. Maka dari itu perlu dirancangnya sebuah alat yaitu mesin pengering.

Sehingga sewaktu-waktu dapat menggunakan alat pengering untuk mengeringkan kapanpun yang dibutuhkan. Dengan waktu mengeringkan yang relatif lebih stabil dari pada ketika menggunakan energi panas matahari. Alat ini bekerja dengan cara mengeringkan uap air yang terdapat diseluruh bagian keripik jagung. Sehingga dengan metode seperti ini maka keripik jagung akan lebih cepat kering dan siap diolah.

Mesin pengering ini menggunakan energi listrik sebagai sumber tenaga untuk mengeringkannya. Kelebihan dari alat ini adalah mudahnya dalam pengoperasian, tidak tergantung cuaca dan dapat dipergunakan pagi, siang, dan malam hari. Mesin pengering yang mampu mengeringkan keripik jagung dalam jumlah banyak namun aman, ramah lingkungan, mudah digunakan dan mampu bekerja tanpa melibatkan sumber energi matahari.

Melihat permasalahan tersebut maka penulis ingin merancang mesin pengering keripik jagung yang ramah lingkungan, aman, praktis, dan dapat digunakan kapan saja tanpa melibatkan energi matahari.

1.2 Rumusan Masalah

Rumusan masalah yang diambil dalam penelitian ini yaitu:

b. Berapa waktu tercepat yang dibutuhkan untuk mengeringkan keripik jagung setelah diolah dalam satu kali pengeringan ?.

c. Bagaimana karakteristik mesin pengering tersebut ?. 1.3 Tujuan Penelitian

Tujuan penelitian ini tentang mesin pengering keripik jagung adalah :

a. Merancang dan merakit mesin pengering keripik jagung.

b. Mengetahui waktu pengeringan keripik jagung tercepat yang dilakukan oleh mesin pengering sistem udara terbuka.

c. Menentukan karakteristik mesin pengering keripik jagung yang memberikan waktu pengeringan keripik jagung tercepat. Meliputi: kondisi udara pada ruang pengering, besar kalor yang diserap evaporator persatuan massa refrigeran (Qin), besarnya kalor yang dikeluarkan kondensor persatuan massa refrigeran (Qout), kerja kompresor persatuan massa refrigeran (Win), Actual

Coefficient of Performance (COPaktual), Ideal Coefficient of Performance

(COPideal), efisiensi mesin siklus kompresi uap ( Ƞ ). 1.4 Batasan – Batasan Dalam Pembuatan Alat

Beberapa batasan di dalam pembuatan mesin pengering keripik jagung adalah:

a. Mesin bekerja dengan menggunakan siklus kompresi uap dengan komponen utama kondensor, evaporator, kompresor, dan pipa kapiler.

b. Daya kompresor yang digunakan sebesar 1 PK, untuk komponen utama yang lain ukurannya menyesuaikan dengan besarnya daya kompresor dan mempergunakan komponen standar yang tersedia di pasaran.

c. Penelitian ini dilakukan dengan (1) dengan kipas dan (2) tanpa kipas. d. Mesin siklus kompresi uap bekerja dengan menggunakan refrigeran R22. e. Sumber energi dari mesin pengering ini adalah energi listrik.

f. Jumlah rak pada ruang pengering sebanyak 5 rak, dan 1 rak dapat memuat 2 kg keripik jagung.

g. Keripik jagung dianggap kering bila mencapai berat 5,5 kg, untuk berat bersih awal 10 kg.

1.5 Manfaat Penelitian

Manfaat yang didapat dari hasil penelitian ini adalah :

a. Hasil penelitian dapat dipergunakan sebagai referensi bagi peneliti lain yang memiliki minat yang sama untuk meneliti tentang mesin pengering keripik jagung.

b. Dapat menambah ilmu pengetahuan tentang mesin pengering keripik jagung yang dapat ditempatkan di perpustakaan, atau dipublikasikan pada khalayak ramai melalui seminar.

c. Mesin pengering keripik jagung yang dihasilkan dapat digunakan oleh pengusaha keripik jagung

1.6 Luaran Penelitian

Luaran dari penelitian ini adalah diperolehnya teknologi tepat guna berupa mesin pengering keripik jagung yang aman, praktis, dan ramah lingkungan.

5 BAB II

DASAR TEORI DAN TINJAUAN PUSTAKA

2.1 Dasar Teori

2.1.1 Proses Pengeringan

Pengeringan ialah suatu metode pengawetan dengan cara pengurangan kadar air bahan pangan sehingga memiliki daya simpan yang cukup lama. Pengeringan juga merupakan proses pengeluaran air atau memisahkan air dalam bahan pangan dengan jumlah yang kecil tetapi kontinyu hingga didapatkan kadar air yang diinginkan. Susanti dkk (2013), melaporkan bahwa kadar air pada produk pangan yang aman disimpan dan untuk diolah lagi adalah 14%. Dari proses pengeringan, hasil yang diperoleh ialah bahan akhir yang memiliki kadar air setara dengan kadar air keseimbangan udara (atmosfir) atau setara dengan nilai aktifitas air (Aw) yang aman dari kerusakan mikrobiologis. Pengertian dari proses pengeringan berbeda dengan proses penguapan (evaporasi). Proses penguapan atau evaporasi merupakan suatu proses pemisahan uap air dalam bentuk murni dari suatu campuran yang berupa larutan atau bahan cair dalam jumlah volume yang relatif banyak. Pengeringan merupakan salah satu proses serta teknologi yang telah lama dikenal untuk pengawetan bahan pangan. Banyak hasil pertanian maupun perkebunan yang hasilnya dapat dimanfaatkan setelah dikeringkan, diantaranya teh, kopi, jenis biji-bijian dan jenis palawija. Meski demikian adapun kerugian yang ditimbulkan. Pada proses pengeringan ini, yaitu terjadinya perubahan

sifat fisik dan kimiawi bahan serta dapat terjadinya penurunan mutu bahan. Hasil pengeringan bahan pangan mempunyai tujuan dan berguna untuk : a. Daya simpan lebih lama

b. Lebih awet karena menurunnya kadar air c. Nilai ekonomi meningkat / bertahan.

d. Memudahkan pengemasan, pengangkutan dan penyimpanan karena volume berkurang.

e. Memudahkan dan mengurangi biaya transportasi. 2.1.2 Prinsip Dasar Pengeringan

Prinsip dasar proses pengeringan adalah proses terjadinya pindah kalor dari alat pengering dan difusi air (pindah massa) dari bahan yang dikeringkan. Pindah kalor air tersebut memerlukan perubahan fase air dari cair menjadi uap, sehingga proses perubahan tersebut memerlukan kalor laten. Menurut Estiasih (2009), perubahan fase air pada proses pengeringan atau pindah kalor dapat dicapai dengan beberapa metode berikut :

a. Konduksi

Konduksi ialah proses perpindahan kalor melalui zat perantara tanpa diikuti perpindahan bagian-bagian yang dilaluinya. Cara konduksi merupakan proses pengeringan dengan cara kontak langsung dengan plat kalor.

b. Konveksi

Konveksi ialah proses perpindahan kalor melalui zat penghantar diikuti dengan perpindahan bagian-bagian zat yang dilaluinya. Konveksi terjadi karena adanya perbedaan berat jenis, benda yang dikalorkan memiliki massa jenis yang

ringan dibanding dengan benda yang tidak dikalorkan. Cara konduksi merupakan proses pengeringan dengan metode gesekan atau tidak kontak langsung dengan pemanas.

c. Radiasi

Radiasi adalah proses perpindahan kalor tanpa menggunakan zat perantara. Metode radiasi, perpindahan kalor terjadi pada ruang hampa atau gas dengan adanya gelombang elektromagnet. Perpindahan kalor secara radiasi akan terjadi dari bahan ke bahan lain. Pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan air antara udara dengan bahan yang dikeringkan. Dalam hal ini kandungan air di udara lebih sedikit atau udara mempunyai kelembaban nisbi yang rendah sehingga terjadi penguapan. Menurut Adawyah (2006), faktor-faktor yang mempengaruhi pengeringan ada beberapa faktor yaitu faktor yang berhubungan dengan udara pengering seperti suhu, kecepatan aliran udara pengering, dan kelembaban udara, sedangkan faktor yang berhubungan dengan sifat bahan yang dikeringkan berupa ukuran bahan, kadar air awal, dan tekanan parsial dalam bahan. Proses pengeringan dengan memanfaatkan perpindahan kalor, dapat terjadi melalui dua cara yaitu pengeringan langsung dan pengeringan tidak langsung. Pengeringan langsung merupakan cara pengeringan dengan sumber pemanas berhubungan langsung dengan bahan yang dikeringkan, sedangkan pengeringan tidak langsung yaitu sumber kalor dilewatkan melalui zat perantara atau benda padat kemudian zat perantara tersebut yang langsung berhubungan dengan produk bahan yang dikeringkan. Pengeringan adalah proses pengeluaran kandungan air bahan hingga mencapai kandungan air tertentu agar

kecepatan kerusakan bahan dapat diperlambat. Pengeringan yang terlampau cepat dapat merusak bahan, oleh karena permukaan bahan terlalu cepat kering sehingga kurang bisa diimbangi dengan kecepatan gerak air bahan menuju permukaan. Karenanya hal tersebut dapat menyebabkan pengerasan pada permukaan bahan selanjutnya air dalam bahan tidak dapat lagi menguap karena terhambat. Di samping itu, operasional pengeringan dengan suhu yang terlalu tinggi dapat merusak bahan. Pengaturan suhu dan lamanya waktu pengeringan dilakukan dengan memperhatikan kontak antara alat pengering dengan alat pemanas (baik itu berupa udara kalor yang dialirkan maupun alat pemanas lainnya). Namun demi pertimbangan-pertimbangan standar gizi maka pemanasan dianjurkan tidak lebih dari 85ᵒC (Suharto, 1991). Menurut Pratama (2007), konstanta pengeringan adalah koefisien yang memiliki keterkaitan nilai difusivitas (D) dan faktor geometris bahan (A), sehingga konstanta pengeringan akan berbeda nilai pada setiap model pengeringan lapisan tipis. Nilai konstanta pengeringan didapat bersamaan dengan nilai kadar air keseimbangan menggunakan metode grafik.

2.1.3 Macam Pengeringan

Jenis pengering yang sesuai untuk suatu produk pangan ditentukan oleh kualitas produk akhir yang diinginkan, sifat bahan yang dikeringkan, serta biaya produksi atau pertimbangan ekonominya dan oleh sebab itu pemilihan jenis pengering harus tepat. Berbagai jenis dan cara dapat dilakukan untuk menghasilkan produk kering suatu bahan, produk kering mempunyai daya simpan yang cukup lama.

Tujuan pengeringan dilakukan yaitu untuk mengurangi kadar air yang terkandung dalam bahan, jenis pengeringan dibedakan menjadi dua yaitu pengering buatan dan pengering alami. Pengeringan buatan yaitu pengeringan yang metode dan proses pelaksanaannya mudah dikontrol serta meminimkan kontaminasi produk bahan pangan, sedangkan pengeringan alami yaitu pengeringan yang memanfaatkan energi alam yang ada disekitar serta rentan terkena bakteri dan mudah kontaminasi pada bahan.

2.1.3.1 Pengeringan Buatan

Pengering buatan yang merupakan suatu teknologi yang didesain dengan kombinasi beberapa alat seperti heater (penghasil kalor energi listrik), kipas (penghembus udara), termometer serta ruangan. Jenis pengering tersebut diantaranya :

a. Pengeringan Matahari (Solar Drying)

Metode pengeringan ini tetap menggunakan energi matahari, tetapi tidak secara langsung. Solar drying merupakan pengeringan yang menggunakan kombinasi antara energi kalor matahari dengan komponen atau alat pengumpul kalor yang kemudian disalurkan ke ruang pengering yang berisi produk bahan pangan. Komponen pengumpul kalor ini disebut solar collector dan biasanya untuk mempercepat pengeringan bahan diletakkan dalam sebuah wadah (tray) yang tersusun dalam ruang pengering.

b. Pengeringan Udara Kalor (Hot Air Drying)

Metode ini menggunakan udara kalor yang dihembuskan ke bagian ruang pengering. Peralatan pengering udara kalor tersusun dari pembakar gas yang

menghasilkan udara kalor, kemudian udara kalor dialirkan melalui celah yang sudah disediakan serta bahan pangan yang dikeringkan diletakkan dalam susunan rak pengering.

c. Pengeringan dengan mesin dehumidifier

Metode ini menggunakan mesin pengering sistem dehumidifikasi dan pemanasan udara dengan proses udara yang disirkulasikan di dalam lemari pengering. Kelembaban udara diturunkan lalu dinaikkan suhunya, kemudian disirkulasikan ke dalam lemari pengering, pengeringan dilakukan menggunakan suhu yang konstan. Pada jenis alat ini terdiri dari ruang tertutup yang dilengkapi dengan alat pemanas, kipas sirkulasi udara serta inlet dan outlet udaranya.

d. Pengering Rumah Kaca

Pengering rumah kaca pada prinsipnya adalah ruang tertutup oleh dinding atau atap transparan (bening) sehingga sinar matahari dapat masuk ke dalam ruangan. Udara kalor dalam ruangan ditangkap sehingga suhu dalam lebih kalor dibanding dengan suhu diluar ruangan. Suhu yang tinggi tersebut yang dimanfaatkan untuk mempercepat proses penguapan air dari produk bahan pangan. Dalam ruang pengering tidak ada pergerakkan udara sehingga mengurangi kecepatan pengeringan ikan. Namun untuk keseluruhan alat jenis ini mampu mengeringkan lebih cepat daripada mengeringkan di tempat terbuka. Uap air dilepaskan keluar melalui celah-celah sambungan dinding. Pengeringan jenis ini memberikan bantuan peningkatan mutu dalam jumlah besar seperti peningkatan kehiegenisan produk.

e. Pengering Terowongan

Alat ini digunakan untuk pengeringan bahan dengan bentuk dan ukuran yang seragam. Biasanya bahan yang dikeringkan berbentuk butiran, sayatan/irisan dan bentuk padatan lainnya. Selanjutnya bahan yang akan dikeringkan ditebarkan dengan tebal lapisan tertentu diatas baki atau anyaman kayu ataupun lempengan logam. Baki yang sudah ada tebaran bahan kemudian ditumpuk diatas sebuah rak/lori/truk. Jarak antara baki diatur sehingga memungkinkan udara kalor dengan bebas dapat melewati tiap baki, sehingga pengeringan dapat seragam.

2.1.3.2 Pengeringan Alami

Pengeringan alami yang memanfaatkan energi alam seperti sinar matahari dan kecepatan angin yang berhembus sehingga terjadi proses pengeringan bahan. Pengering ini dapat dilakukan dengan cara penjemuran atau menaruh bahan di bawah sinar matahari secara langsung. Penjemuran merupakan proses pengeringan yang sangat sederhana sebab sinar matahari tersedia dan sangat murah karena tidak memerlukan peralatan khusus. Pengering alami ini dapat dilakukan dengan mudah pada daerah tropis, tetapi akan bermasalah saat musim hujan sebab bahan akan turun kualitasnya karena pengeringan terhambat.

2.1.4 Prinsip Dasar Mesin Pengering

Proses dehumidifikasi yaitu suatu proses penurunan kadar air pada udara sehingga menjadikan udara itu kering, proses ini perlu menggunakan sebuah alat yang dinamakan dehumidifier yang berguna untuk mengurangi kadar air pada udara. Alat ini mudah dioperasikan dan lebih efektif dalam sebagian besar aplikasi domestik maupun komersial. Pada lingkungan yang bertemperartur hangat dengan

kadar kelembaban relatif udara yang cukup rendah alat ini sangat cocok digunakan.

Menurut Yudhy Kurniawan, Ruslani, dan Fadil Akbar Anggriawan (2017), dengan memanfaatkan evaporator dan kondensor, cara kerja dari jenis dehumidifier ini sangat tergantung pada proses refrigerasi kompresi uap. Dimana udara yang masuk dialirkan melewati evaporator terlebih dahulu untuk menghasilkan udara dingin dengan kandungan uap air yang cenderung tinggi kemudian udara tersebut dialirkan kembali menuju kondensor. Fungsi dari kondensor dalam proses dehumidifikasi ini yaitu untuk menyerap kandungan uap air udara yang sebelumnya melewati evaporator sehingga udara yang dihasilkan cenderung hangat dan kering. Terdapat 2 metode pada proses dehumidifikasi. Yang pertama, metode refrigerant dehumidifier, menggunakan sistem pendinginan udara dibawah titik embun dan menurunkan kadar air dengan cara mengkondensasi uap air yang ada di udara. Yang kedua, metode desiccant dehumidifier, menggunakan metode bahan pengering sebagai penyerap kadar air. (Ian Arisaputra Sutono, 2018)

a. Refrigerant Dehumidifier

Refrigerant dehumidifier pada dasarnya menggunakan sistem kompresi

uap dimana evaporator berfungsi untuk menyerap uap air yang terdapat di dalam udara sehingga udara menjadi kering. Kemudian udara dilewatkan di kondensor agar suhunya meningkat. Kondensor mempunyai peran untuk menaikkan suhu udara menjadi udara kering yang bersuhu tinggi. Evaporator berperan untuk menurunkan suhu udara ke titik dimana akan terjadi proses kondensasi. Proses

kondensasi berlangsung di evaporator, maka uap air akan menjadi cair sehingga dapat menetes ke bawah dan tertampung di suatu wadah. Refrigerant dehumidifier merupakan alat dehumidifikasi yang umum digunakan di pasaran karena biaya produksi yang murah serta mudah dalam proses pengoperasiannya. Dehumidifier ini akan bekerja sangat efektif jika di tempatkan di dalam ruangan yang memiliki suhu sangat hangat dan kelembaban yang tinggi.

Gambar 2. 1 Proses Refrigerant Dehumidifier

b. Desiccant Dehumidifier

Prinsip kerja desiccant dehumidifier adalah kebalikan dari prinsip kerja refrigerant dehumidifier. Metode ini menggunakan bahan penyerap kelembaban berupa cair atau padat, seperti silica gel atau batu zeloid. Prinsip kerja desiccant

dehumidifier yaitu udara lembab dilewatkan pada disc. Disc berbentuk seperti

sarang lebah dan berisi bahan pengering (silica gel atau batu zeloit). Disc pada umumnya mempunyai dua saluran udara yang dibagi oleh sebuah pembatas. Pertama bagian proses (75% dari lingkaram) dan yang kedua reaktivikasi (25% dari lingkaran). Disc. diputar oleh sebuah motor kecil dengan kecepatan sekitar 0,5 rpm. Kemudian uap air di dalam udara akan di serap oleh bahan pengering

yang berada di disc. Kemudian udara meninggalkan rotor dengan temperatur yang tinggi. Disamping berputarnya disc pada bagian reaktivikasi tetap disirkulasikan udara panas dari heater. Pemanasan pada bagian reaktivikasi bertujuan untuk meregenerasi bahan pengering pada disc. Air yang terserap oleh disc pada reaktivikasi akan terlepas karena proses pemanasan dan heat exchanger bergantian menyerap uap air tersebut.

Gambar 2. 2 Siklus Desiccant dehumidifier

2.1.5 Variabel – Variabel Dalam Proses Pengeringan

Proses pengeringan mempunyai beberapa variabel yang mempengaruhi lama waktu yang dibutuhkan untuk pengeringan antara lain (a) suhu udara pengeringan, (b) kelembaban relatif udara pengering (c) kecepatan aliran udara pengering, (d) kelembaban spesifik dan (e) kadar air bahan.

Suhu udara pengeringan akan mempengaruhi laju penguapan air bahan dan mutu pengeringan, semakin tinggi suhu maka kalor yang digunakan untuk penguapan air akan meningkat sehingga waktu pengeringan akan menjadi lebih singkat. Objek penelitian perlu diamati agar meminimalisir kerusakan akibat suhu udara yang terlalu kalor karena dapat merusakkan objek.

b. Kelembaban Relatif Udara Pengering

Kelembaban relatif menentukan besarnya tingkat kemampuan udara pengering dalam menampung uap air dipermukaan bahan. Jika RH udara pengering semakin rendah, maka makin cepat pula proses pengeringan yang terjadi, karena mampu menyerap dan menampung uap air lebih banyak daripada udara uap dengan RH yang tinggi. Kelembabpan relatif adalah merupakan presentase perbandingan massa air yang terkandung dalam 1 kg udara dengan massa air maksimal yang dapat terkandung dalam 1 kg udara tersebut.

c. Kecepatan Udara Pengering

Udara berfungsi sebagai pembawa kalor untuk menguapkan kandungan air pada bahan serta mengeluarkan uap air pada saat proses pengeringan. Agar tidak membuat jenuh udara pada ruangan yang dapat mengganggu proses pengeringan, maka uap air hasil penguapan harus segera dibuang keluar ruang pengering. Semakin besar volume udara yang mengalir, maka semakin besar pula kemampuannya dalam membawa dan menampung air dari permukaan bahan.

Jumlah kandungan uap air di udara dalam setiap kilogram udara kering disebut kelembaban spesifik. Kelembaban spesifik atau ratio kelembaban (w), dinyatakan dalam besaran massa uap air yang terkandung di udara per satuan massa udara kering yang diukur dalam gram uap air per kilogram dari udara kering (gr/kg) atau (kg/kg). Pada tekanan barometer tertentu, kelembaban spesifik merupakan fungsi dari suhu titik embun. Tetapi karena penurunan tekanan barometer menyebabkan volume per satuan massa udara naik, maka kenaikkan tekanan barometer akan menyebabkan kelembaban spesifik menjadi turun. Semakin besar selisih kelembaban spesifik sebelum masuk evaporator (Wg) dengan kelembaban spesifik setelah melewati evaporator, maka semakin banyak massa air yang berhasil diuapkan. Termasuk dalam hal ini adalah sistem pada dehumidifier.

e. Kadar Air Bahan

Salah satu sifat fisik dari bahan yang menunjukkan banyaknya air yang terkandung di dalam bahan merupakan kadar air. Heldman (1981) menyatakan kadar air bahan pangan terdiri dari dua yaitu kadar air basis kering dan kadar air basis basah. Kadar air basis kering adalah perbandingan berat air dalam bahan dengan berat bahan keringnya. Kadar air basis basah adalah perbandingan berat air dalam bahan dengan berat bahan total. Kadar air basis basah (bb) biasanya dinyatakan dengan presentasi berat air terhadap bahan basah atau dalam gram air untuk setiap 100 gram bahan. Pada proses pengeringan, sering dijumpai adanya variasi jumlah kadar air pada bahan. Yang mana variasi kadar air ini akan

mempengaruhi lamanya proses pengeringan, sehingga perlu diketahui berapa persen kadar air pada bahan saat basah dan pada saat kering.

2.1.6 Siklus Kompresi Uap

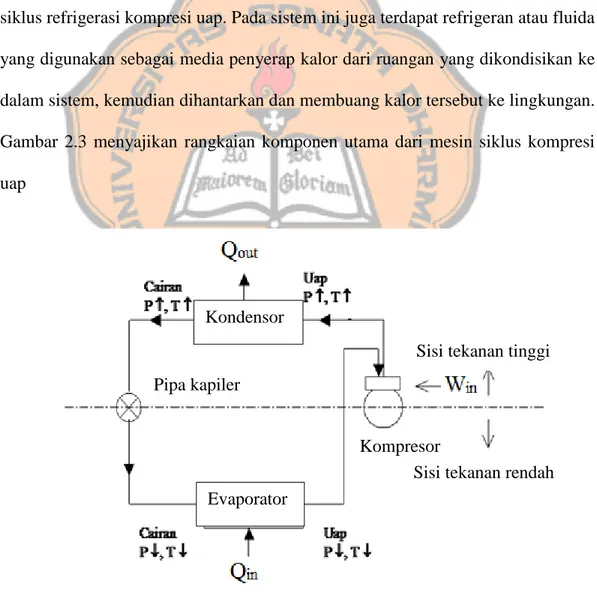

Sistem kompresi uap merupakan dasar sistem refrigerasi yang terbanyak digunakan, dengan komponen utamanya adalah kompresor, evaporator, alat ekspansi atau pipa kapiler (Throttling Device), dan kondensor. Keempat komponen tersebut melakukan proses yang saling berhubungan dan membentuk siklus refrigerasi kompresi uap. Pada sistem ini juga terdapat refrigeran atau fluida yang digunakan sebagai media penyerap kalor dari ruangan yang dikondisikan ke dalam sistem, kemudian dihantarkan dan membuang kalor tersebut ke lingkungan. Gambar 2.3 menyajikan rangkaian komponen utama dari mesin siklus kompresi uap

Gambar 2. 3 Rangkaian komponen utama dari mesin siklus kompresi uap Kompresor

Sisi tekanan rendah Sisi tekanan tinggi

Evaporator Kondensor

2.1.6.1 Komponen Siklus Kompresi Uap

Komponen pada sistem refrigerasi kompresi uap yang digunakan ada empat komponen, mekanisme tidak bekerja jika salah satu dari keempat komponen tersebut tidak terpenuhi. Hanya dengan menggunakan keempat komponen tersebut dapat membuat suatu sistem refrigerasi kompresi uap sederhana. Namun dengan demikian, sistem tentunya tidak ada yang dapat bekerja secara sempurna, walaupun menggunakan komponen tambahan yang lengkap, kondisi ideal (teoritis) tidak akan dapat dicapai karena banyaknya variabel yang menyebabkan adanya penyimpangan dalam system aktual dari idealnya. Berikut komponen utama sistem refrigerasi beserta fungsinya.

2.1.6.1.1 Kompresor

Kompresor adalah komponen terpenting dari sistem refrigerasi, dengan kata lain berfungsi untuk mensirkulasikan refrigeran kesemua komponen refrigerasi siklus kompresi uap. Untuk mendapatkan performa seperti yang diharapkan maka kompresor harus bekerja sesuai dengan kondisi yang sesuai diharapkan, terutama saat kondisi temperatur dan tekanan refrigeran pada saat masuk dan meninggalkan pipa kapiler.

Selain itu kompresor juga mempunyai fungsi lain yaitu, untuk memastikan bahwa temperatur gas refrigeran yang disalurkan ke kondensor harus lebih tinggi dari temperatur lingkungan sekitar, dikarenakan gas refrigeran yang berada di kondensor di buang ke lingkungan sekitar. Akibatnya temperatur refrigeran

diturunkan walaupun tekanannya tetap. Tingkat temperatur yang harus dicapai tergantung pada jenis refrigeran dan temperatur lingkungan sekitarnya.

Pada sistem refrigerasi kompresi uap memiliki beberapa macam jenis kompresor yang sering dipakai. Dari semua jenis, pemilihan kompresor bergantung pada kapasitas pengguna sistem refrigerasi dan pengguna refrigeran pada sistem refrigerasi tersebut.

Jenis – jenis kompresor berdasarkan letak dari motor:

a. Kompresor Open-Type b. Kompresor Hermetic-type c. Kompresor Semi Hermetic-Type

Jenis – jenis kompresor berdasarkan letak dari motor:

a. Kompresor torak (Reciprocoating Compressor) b. Kompresor putar (Rotary Compressor)

c. Kompresor sentrifugal (Centrifugal Compressor) d. Kompresor sekrup (Screw Compressor)

e. Kompresor scroll (Scroll Compressor)

Pada penelitian ini kompesor yang digunakan adalah kompresor jenis rotary. Dikarenakan kompresor tersebut dapat menghasilkan tekanan yang sangat tinggi. Pada kompesor rotary getaran yang dihasilkan relatif kecil dibandingkan dengan kompresor torak. Hal ini disebabkan karena sudu-sudu pada kompresor

rotary yang merupakan elemen bolak-balik mempunyai massa yang jauh lebih

2.1.6.1.2 Kondensor

Salah satu komponen yang memiliki fungsi untuk merubah fasa refrigeran dari gas bertekanan tinggi menjadi cairan bertekanan tinggi, hal ini terjadi karena pada kondensor mengalam proses kondensasi. Refrigeran yang telah berubah menjadi cair kemudian dialirkan ke evaporator melalui pipa kapiler.

Jika proses perubahan fasa yang diinginkan dapat terjadi, maka kalor kalor yang terdapat di dalam gas refrigeran bertekanan tinggi harus dibuang keluar dari sistem. Adapun kalor tersebut berasal dari 2 sumber, yaitu :

a. Kalor yang diserap refrigeran ketika menglami proses evaporasi.

b. Kalor yang ditimbulkan di kompresor selama terjadinya proses kompresi. Gas refrigeran bertekanan rendah dikompresi sehingga menjadi gas biasanya air, udara, atau kombinasi keduanya.

2.1.6.1.3 Pipa Kapiler

Pipa kapiler berfungsi menurunkan tekanan refrigeran sehingga temperatur refrigeran menjadi turun, hal ini diakibatkan terjadinya gesekan pada pipa kapiler. Tekanan turun menyebabkan temperatur menjadi turun. Tekanan refrigeran akan semakin turun jika diameter pipa semakin kecil. Setelah refrigeran mengalami kondensasi di kondensor, refrigeran cair tersebut masuk ke pipa kapiler dan keluar dari pipa kapiler masuk ke evaporator.

2.1.6.1.4 Evaporator

Evaporator berfungsi sebagai sebuah media penguapan cairan refrigeran yang berasal dari pipa kapiler. Penguapan pada cairan refrigeran ini bertujuan untuk menyerap kalor dari ruang yang akan didinginkan melalui perpindahan

kalor dari dinding. Evaporator bahkan sering disebut cooling, boiler, dan lainnya tergantung dari bentuknya, hal ini dikarenakan kegunaannya juga berbeda-beda, maka dari itu evaporator dibentuk sesuai perencanaan yang diinginkan.

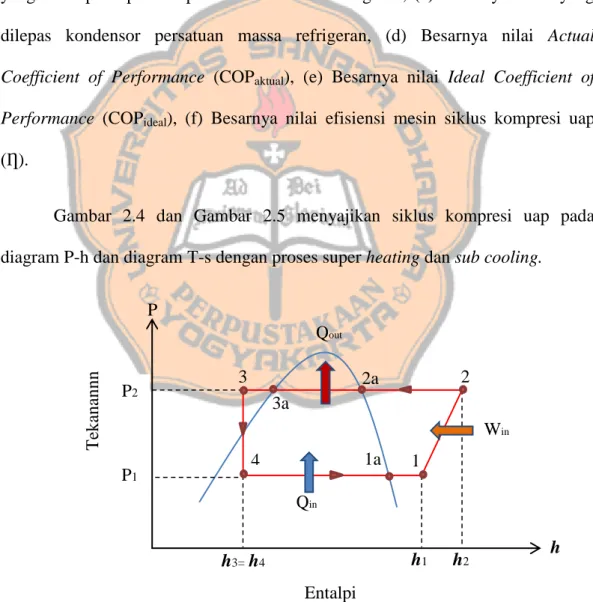

2.1.6.2 Unjuk Kerja Siklus Kompresi Uap

Unjuk kerja siklus kompresi uap yang ingin diketahui meliputi : (a) Besarnya kerja yang dilakukan kompresor persatuan massa refrigeran, (b) Besarnya kalor yang diserap evaporator pada satuan massa refrigeran, (c) Besarnya kalor yang dilepas kondensor persatuan massa refrigeran, (d) Besarnya nilai Actual

Coefficient of Performance (COPaktual), (e) Besarnya nilai Ideal Coefficient of

Performance (COPideal), (f) Besarnya nilai efisiensi mesin siklus kompresi uap

(Ƞ).

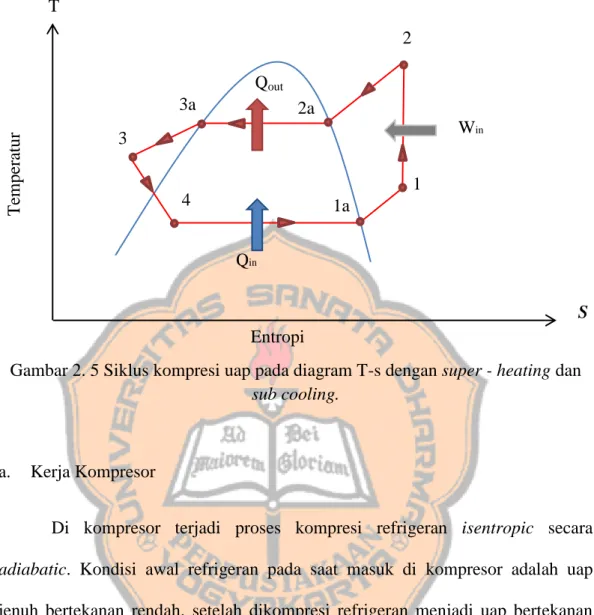

Gambar 2.4 dan Gambar 2.5 menyajikan siklus kompresi uap pada diagram P-h dan diagram T-s dengan proses super heating dan sub cooling.

Gambar 2. 4 Siklus kompresi uap pada diagram P-h dengan super - heating dan sub cooling. P2 P1 3 1 2 4 1a 2a 3a P h h3= h4 h1 h2 Te ka na nnn Entalpi Win Qin Qout

Gambar 2. 5 Siklus kompresi uap pada diagram T-s dengan super - heating dan sub cooling.

a. Kerja Kompresor

Di kompresor terjadi proses kompresi refrigeran isentropic secara adiabatic. Kondisi awal refrigeran pada saat masuk di kompresor adalah uap jenuh bertekanan rendah, setelah dikompresi refrigeran menjadi uap bertekanan tinggi. Besarnya kerja kompresor per satuan massa refrigeran bisa dihitung dengan menggunakan Persamaan (2.1):

win = h2 – h1 …(2.1)

Besarnya daya kompresor untuk melakukan proses kompresi dapat dihitung dengan Persamaan (2.2):

Win = m x win …(2.2)

Pada Persamaan (2.1) dan Persamaan (2.2), 3 1 2 4 1a 2a 3a T S Qout Win Qin Te mper atur Entropi

Win : Daya kompresi yang dilakukan kompresor (kW) m : Laju aliran massa refrigeran (kg/s)

win : Kerja kompresi persatuan massa refrigeran yang dilakukan kompresor (kJ/kg)

h2 : Entalpi refrigeran keluar kompresor (kJ/kg) h1 : Entalpi refrigeran masuk kompresor (kJ/kg)

b. Besarnya Kalor yang dilepas Kondensor

Proses kondensasi berlangsung di dalam kondensor. Refrigeran yang telah bertekanan dan bertemperatur tinggi keluar dari kompresor lalu membuang kalor sehingga mengakibatkan fasanya berubah menjadi cair.

Besar kalor per satuan massa refrigeran yang dilepaskan di kondensor dapat dihitung dengan Persamaan (2.3):

qout = h2 – h3 …(2.3)

Besarnya kalor yang dilepas kondensor persatuan waktu dapat dihitung dengan Persamaan (2.4) :

Qout = m x qout …(2.4)

Pada Persamaan (2.3) dan Persamaan (2.4),

Qout : Besarnya kalor yang dilepas kondensor persatuan waktu (kg/s) m : Laju aliran massa refrigeran (kg/s)

qout : Kalor yang dilepas oleh kondensor persatuan massa refrigeran (kJ/kg)

h2 : Entalpi refrigeran masuk kondensor (kJ/kg) h3 : Entalpi refrigeran keluar kondensor (kJ/kg)

c. Besarnya Kalor yang diserap Evaporator

Refrigeran dalam wujud cair bertekanan rendah menyerap kalor dari lingkungan / media yang didinginkan sehingga wujudnya menjadi gas bertekanan rendah, proses ini berlangsung di dalam evaporator secara isobar isothermal. Besarnya kalor yang diserap oleh evaporator persatuan massa refrigeran dapat dihitung dengan menggunakan Persamaan (2.5),

qin = h1 – h4 …(2.5)

Besarnya kalor yang diserap evaporator persatuan waktu dapat dihitung dengan Persamaan (2.6) :

Qin = m x qin …(2.6)

Pada Persamaan (2.5) dan Persamaan (2.6),

Qin : Besarnya kalor yang diserap evaporator persatuan waktu (kg/s) m : Laju aliran massa refrigeran (kg/s)

qin : Kalor yang diserap oleh evaporator persatuan massa refrigeran (kJ/kg)

h4 : entalpi refrigeran masuk evaporator (kJ/kg) h1 : entalpi refrigeran keluar evaporator (kJ/kg)

Kinerja ideal mesin siklus kompresi uap (COPideal) dapat dihitung dengan mempergunakan Persamaan (2.7):

COPideal = ( Te/(Tc – Te)) …(2.7)

Pada Persamaan (2.7),

COPideal : Kinerja ideal siklus kompresi uap Te : Suhu mutlak kerja evaporator (K) Tc : Suhu mutlak kerja kondensor (K)

e. Actual Coefficient of Performance (COPaktual)

Kinerja siklus kompresi uap aktual adalah pembandingan kalor atau yang diserap evaporator dengan kerja yang dilakukan kompresor, dapat dihitung dengan Persamaan (2.8) :

COPaktual = qin / win ...(2.8)

Pada Persamaan (2.8),

COPaktual : Koefisien kerja mesin siklus kompresi uap secara aktual qin : Energi kalor uyang diserap evaporator persatuan massa

refrigeran (kJ/kg)

win : Kerja kompresor persatuan massa refrigeran (kJ/kg)

f. Efisiensi Mesin Siklus Kompresi Uap

Efisiensi = (COPaktual / COPideal) x 100% …(2.9) Pada Persamaan (2.9),

COPaktual :Kinerja mesin siklus kompresi uap secara aktual. COPideal :Kinerja mesin siklus kompresi uap secara ideal.

2.1.7 Psychrometric Chart

Psychrometric chart mempunyai arti penting dalam pengkondisian udara, selain itu juga merupakan kajian tentang sifat-sifat fisikal campuran udara kering dengan uap air. Di dalam psychrometric chart terdiri dari 3 bagian yaitu uap air, udara kering, serta partikel-partikel lainnya seperti debu, dalam pengkondisian udara sendiri yaitu debu, dan partikel lain dihilangkan menggunakan filter, kemudian campuran udara kering dan uap air lah yang akan dikondisikan. Maka dari itu psychrometric chart juga dapat mengetahui sifat-sifat udara di sebuah ruangan, yaitu suhu udara basah dan suhu udara kering. Dengan mengetahui dua suhu tersebut maka dapat ditentukan sifat lainnya, seperti volume spesifik, enthalphy, RH, W, dan Tdp. Sifat-sifat udara tersebut dapat diketahui dengan cara mencari titik perpotongan garis dua besaran yang telah diketahui dan pada titik tersebut dapat dilihat sifat-sifat lainnya.

Psychrometric chart memiliki beberapa parameter antara lain (a) specific

humidity, (b) entalphi, (c) volume specific, (d) dew-point temperature, (e)

Gambar 2. 6 Psychrometric Chart

(Sumber : http://www.uigi.com/UIGI_SI.PDF)

a. Specific humidity

Specific humidity adalah jumlah kandungan uap air di udara yang diukur dalam satuan kilogram udara kering (kg air/kg udara kering).

b. Entalphi

Entalphi adalah jumlah kalor total dari suatu benda yang mempunyai campuran udara dan uap air di atas titik nol, dan nilainya tergantung dari suhu dan tekanan benda tersebut.

c. Volume Specific

Volume Specific adalah volume udara campuran dengan satuan meter kilogram udara kering.

Dew-point Temperature adalah suhu di mana uap air di dalam udara mulai menunjukkan aksi pengembunan ketika didinginkan atau diturunkan.

e. Wet-bulb Temperature

Wet-bulb Temperature adalah suhu udara ruang yang diperoleh melalui pengukuran thermometer dengan kondisi bulb pada keadaan basah.

f. Dry-bulb Temperature

Dry-bulb Temperature adalah suhu udara ruang yang diperoleh melalui pengukuran thermometer dengan kondisi bulb pada keadaan kering.

g. Kelembaban Relatif

Kelembaban Relatif adalah perbandingan antara massa uap air dengan massa uap air maksimal yang terdapat pada udara kondisi udara tersebut.

Gambar 2. 7 Parameter dalam Psychrometric chart

2.1.7.1 Proses-Proses Pada Psychrometric chart

Proses-proses yang dapat digambarkan dalam psychrometric chart adalah (a) proses pendinginan dan penurunan kelembaban (cooling and dehumidify), (b) proses pemanasan (sensible heating), (c) proses pendinginan dan menaikkan

kelembaban (evaporative cooling), (d) proses pendinginan (sensible cooling), (e) proses humidify, (f) proses dehumidify, (g) proses pemanasan dan penurunan kelembaban (heating and dehumidify), (h) proses pemanasan dan menaikkan kelembaban (heating and humidify). Gambar 2.6 menyajikan proses-proses udara yang disajikan pada psychrometric chart.

Gambar 2. 8 Proses-proses dalam Psychrometric Chart

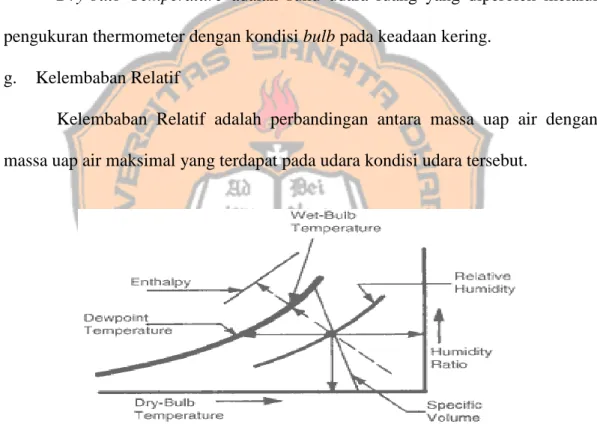

a. Proses pendinginan dan penurunan kelembapan (cooling and dehumidify)

Cooling and dehumidify adalah proses penurunan kalor sensibel dan penurunan kalor laten ke udara. Penurunan temperatur bola kering, bola basah, titik embun, entalpi, volume spesifik, dan kelembaban spesifik, semua iniadalah proses yang terjadi. Sedangkan kelembaban relatif dapat meningkat ataupun menurun tergantung dari prosesnya. Gambar 2.9 menyajikan proses pendinginan dan penurunan kelembapan pada psychrometric chart.

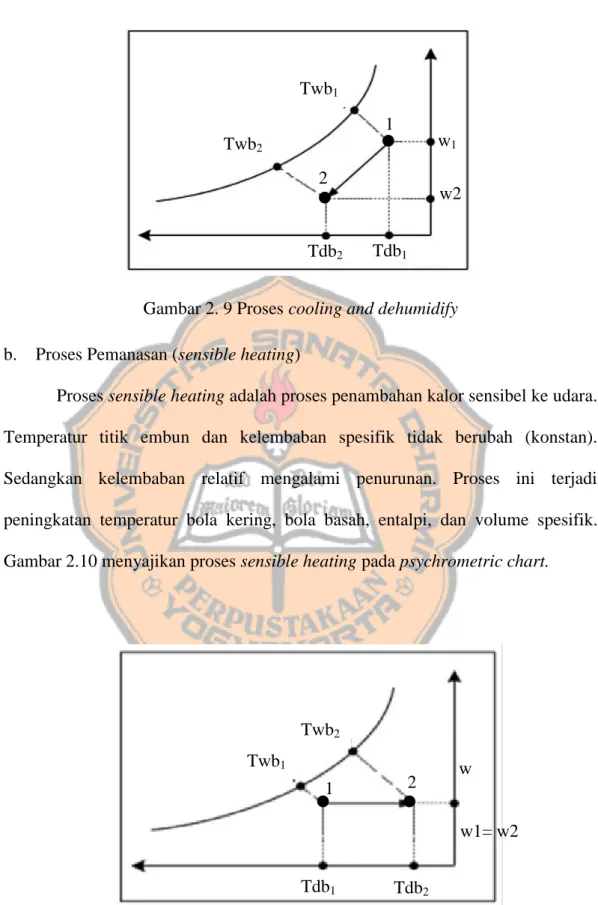

Gambar 2. 9 Proses cooling and dehumidify b. Proses Pemanasan (sensible heating)

Proses sensible heating adalah proses penambahan kalor sensibel ke udara. Temperatur titik embun dan kelembaban spesifik tidak berubah (konstan). Sedangkan kelembaban relatif mengalami penurunan. Proses ini terjadi peningkatan temperatur bola kering, bola basah, entalpi, dan volume spesifik. Gambar 2.10 menyajikan proses sensible heating pada psychrometric chart.

Gambar 2. 10 Proses sensible heating Twb1 Twb2 Tdb1 Tdb2 w1 w2 1 2 Tdb1 1 2 w1= w2 Twb1 Twb2 Tdb2 w Tdb1

c. Proses pendinginan dan penaikkan kelembaban (evaporative cooling)

Proses pendinginan dan penaikkan kelembapan adalah proses penurunan temperatur udara dan penaikkan kandungan uap air udara. Proses ini mengakibatkan perubahan pada temperatur bola kering, bola basah, titik embun, volume spesifik, kelembaban relatif, dan kelembaban spesifik. Temperatur bola kering dan volume spesifik mengalami penurunan. Sedangkan temperatur bola basah, titik embun, kelembaban relatif, dam kelembaban spesifik mengalami penaikkan. Gambar 2.11 menyajikan proses pendinginan dan penaikkan kelembapan pada psychrometric chart.

Gambar 2. 11 Proses evaporative cooling

d. Proses pendinginan (sensible cooling)

Proses pendinginan adalah proses pengambilan kalor sensibel dari udara sehingga temperatur udara mengalami penurunan. Pada proses ini kelembaban relatif mengalami kenaikan, sedangkan kelembaban spesifik dan temperatur ttitk embun konstan (tidak berubah). Selain itu temperatur bola kering, bola basah, dan volume spesifik mengalami penurunan. Gambar 2.12 menyajikan proses pendinginan pada psychrometric chart.

1 2 Twb1 Twb2 w1 1 2 Twb1 Twb2 Tdb1 Tdb2 w w2 1 2 Twb1 Twb2 Tdb1 Tdb2 w Tdb1 Tdb2

Gambar 2. 12 Proses cooling

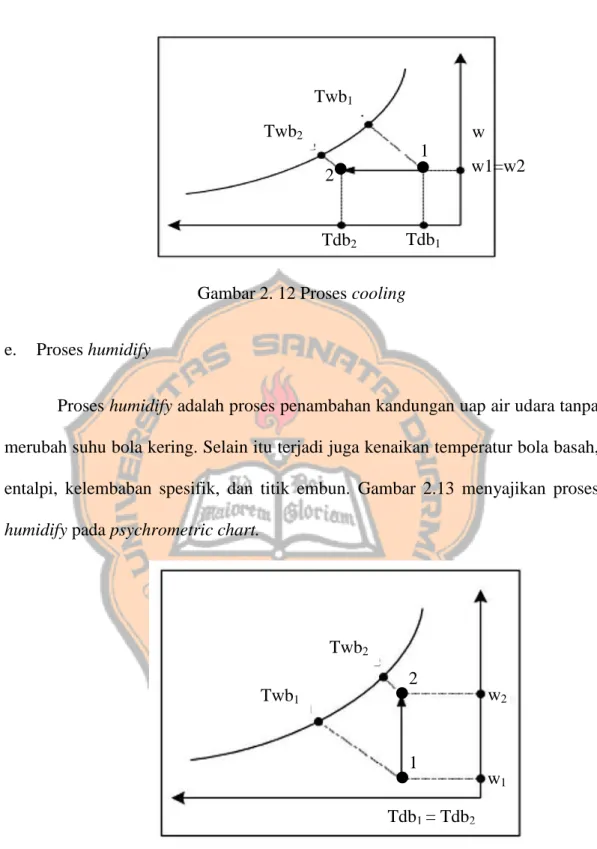

e. Proses humidify

Proses humidify adalah proses penambahan kandungan uap air udara tanpa merubah suhu bola kering. Selain itu terjadi juga kenaikan temperatur bola basah, entalpi, kelembaban spesifik, dan titik embun. Gambar 2.13 menyajikan proses humidify pada psychrometric chart.

Gambar 2. 13 Proses humidify 1 2 w1=w2 2 1 Tdb1 = Tdb2 Twb1 Twb2 Tdb1 Tdb2 w 1 2 Twb1 Twb2 Tdb1 Tdb2 w Twb1 Twb2 w1 1 2 Twb1 Twb2 Tdb1 Tdb2 w w2 1 2 Twb1 Twb2 Tdb1 Tdb2 w

f. Proses dehumidify

Proses dehumidify adalah proses pengurangan kandungan uap air pada udara. Didalam proses ini juga tanpa merubah temperatur bola kering sehingga terjadi penurunan entalpi, titik embun, kelembaban spesifik, dan temperatur bola basah. Gambar 2.14 menyajikan proses dehumidify pada psychrometric chart.

Gambar 2. 14 Proses dehumidify

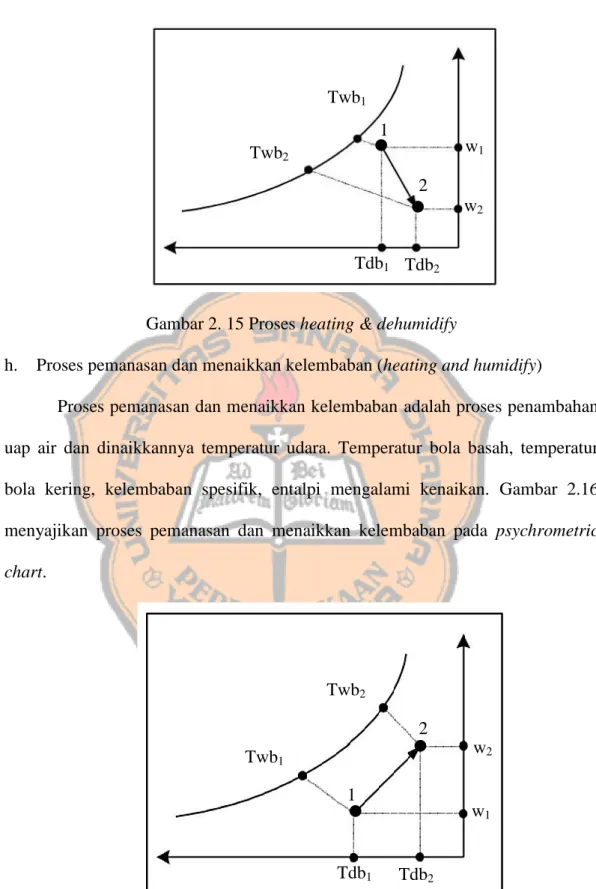

g. Proses pemanasan dan penurunan kelembaban (heating and dehumidify)

Proses pemanasan dan penurunan kelembaban adalah proses penurunan kandungan uap air pada udara dan kenaikan temperatur bola kering. Sehingga terjadi penurunan kelembaban spesifik, entalpi, temperatur bola basah, dan kelembaban relatif. Gambar 2.15 menyajikan proses pemanasan dan penurunan kelembapan pada psychrometric chart.

1 2 Tdb1 = Tdb2 Twb1 Twb2 w1 1 2 Twb1 Twb2 Tdb1 Tdb2 w w2 1 2 Twb1 Twb2 Tdb1 Tdb2 w

Gambar 2. 15 Proses heating & dehumidify

h. Proses pemanasan dan menaikkan kelembaban (heating and humidify)

Proses pemanasan dan menaikkan kelembaban adalah proses penambahan uap air dan dinaikkannya temperatur udara. Temperatur bola basah, temperatur bola kering, kelembaban spesifik, entalpi mengalami kenaikan. Gambar 2.16 menyajikan proses pemanasan dan menaikkan kelembaban pada psychrometric chart.

Gambar 2. 16 Proses heating & humidify 1 2 1 2 Twb1 Twb2 Tdb1 Tdb2 w1 1 2 Twb1 Twb2 Tdb1 Tdb2 w w2 1 2 Twb1 Twb2 Tdb1 Tdb2 w Twb1 Twb2 Tdb1 Tdb2 w1 1 2 Twb1 Twb2 Tdb1 Tdb2 w w2 1 2 Twb1 Twb2 Tdb1 Tdb2 w

2.1.8 Proses Pengeringan Keripik Jagung Pada Psychrometric chart

Penelitian ini menggunakan sistem terbuka dengan 2 variasi yaitu satu kipas, dan tanpa kipas dalam proses pengeringan keripik jagung. Gambar 2.17 menyajikan proses sirkulasi udara yang terjadi di dalam ruang mesin pengering keripik jagung dengan variasi satu kipas di dalam ruang pengeringan dan Gambar 2.18 menyajikan proses sirkulasi udara yang terjadi di dalam ruang mesin pengering keripik jagung dengan variasi tanpa kipas di dalam ruang pengeringan. Proses sirkulasi yang terjadi pada mesin pengering yaitu udara yang berada di luar (lingkungan) selanjutnya akan disirkulasikan melewati evaporator, lalu di dalam evaporator udara mengalami proses penurunan suhu dan proses pengembunan, sehingga udara menjadi kering dan bertemperatur rendah, proses ini dinamakan cooling and dehumidify.

Setelah dari ruang mesin, udara yang bertemperatur rendah dan kering selanjutnya akan disirkukasikan melewati kompresor dan kondensor sehingga menjadi udara kering bertemperatur tinggi. Udara ini kemudian dipergunakan untuk mengeringkan keripik jagung. Setelah dipergunakan untuk mengeringkan keripik jagung udara dialirkan keluar dari ruang pengering.

2.1.8.1 Proses Sirkulasi Udara Mesin Pengering

Udara kering dari evaporator yang disirkulasikan akan mengalami proses pemanasan dari kompresor. Udara yang telah melewati kompresor selanjutnya akan melewati kondensor, pada proses ini temperatur udara juga akan mengalami peningkatan, proses ini dinamakan proses pemanasan (heating). Proses

selanjutnya yaitu proses pengeringan keripik jagung. Udara kering dan panas dilewatkan keripik jagung untuk mengeringkan keripik jagung. Proses ini mengakibatkan terjadinya pengurangan kadar air pada keripik jagung (penguapan), dan air akan terbawa oleh udara yang melewatinya. Proses ini mengakibatkan temperatur udara menurun dan kandungan uap air di udara meningkat (evaporative cooling). Udara kemudian di buang keluar. Proses sirkulasi udara di dalam mesin pengering berjalan seperti itu secara terus menerus.

Gambar 2. 17 Mesin pengering sistem udara terbuka menggunakan satu kipas A’

Gambar 2. 18 Mesin pengering sistem udara terbuka tanpa kipas

Yang terutama dalam proses pengeringan keripik jagung ini adalah terdapat pada evaporator, karena tugas dari evaporator sendiri adalah untuk mendinginkan dan mengurangi kadar uap air dalam udara (udara dingin dan kering). Didalam kondensor udara dingin dan kering mengalami proses pemanasan sehingga menjadi udara kering dan kalor, udara inilah yang digunakan untuk proses pengeringan keripik jagung.

2.1.8.2 Psychrometric chart Pada Pengeringan Keripik Jagung

Proses pengeringan dalam psychrometric chart terdiri dari (a) proses

cooling (pendinginan), (b) proses cooling and dehumidify (pendinginan dan

penurunan kelembaban), (c) proses heating (pemanasan), (d) proses evaporative cooling (pendinginan dan menaikkan kelembaban).

Gambar 2.19 menyajikan proses pengeringan keripik jagung pada psychrometric chart. Titik A’ sampai titik A adalah proses pendinginan (cooling). Titik A sampai titik B adalah proses cooling and dehumidify (pendinginan dan penurunan kelembaban). Titik B sampai titik C adalah proses heating (pemanasan). Lalu titik C sampai titik ke D adalah proses evaporative cooling (pendinginan dan menaikkan kelembaban). Gambar 2.19 menyajikan proses pengeringan keripik jagung pada psychrometric chart :

a. Titik A adalah kondisi udara sebelum masuk evaporator. b. Titik B adalah kondisi udara setelah melewati evaporator.

c. Titik C adalah kondisi udara setelah melewati kompresor dan kondensor, atau kondisi udara masuk ruang pengering jagung.

d. Titik D adalah kondisi udara saat keluar ruang pengering.

Gambar 2. 19 Proses pengeringan keripik jagung pada psychrometric chart A

B

C D A’

Laju pengeringan mesin pengering keripik jagung dapat dihitung dengan Persamaan (2.10) :

MLP = ...(2.10)

Pada Persamaan (2.10) :

𝑡 : Selisih waktu, (menit).

MLP : Laju pengeringan, (kgair/menit)

m : Massa air yang berhasil diambil oleh udara dari keripik jagung yang dikeringkan, (kgair)

Laju aliran massa udara pada mesin pengering keripik jagung dapat dihitung dengan menggunakan Persamaan (2.11) :

ṁudara= = …(2.11) Pada Persamaan (2.11) :

wb : Kelembaban spesifik udara setelah keluar ruang pengering, (kgair/kgudara)

wa : Kelembaban spesifik udara setelah melewati evaporator, (kgair/kgudara)

Δ𝑤 : Massa air yang berhasil diuapkan persatuan massa udara, (kgair/kgudara)

MLP : Laju pengeringan, (kgair/menit)

2.2 Tinjauan Pustaka

Zakaria Bernando, HimsarAmbarita (2014) telah melakukan penelitian tentang rancang bangun mesin pengering pakaian sistem pompa kalor dengan daya 1 PK. Mesin pengering pakaian ini menggunakan siklus kompresi uap. Komponen mesin pengering terdiri dari: kompresor, evaporator, kondensor, dan pipa kapiler. Penelitian ini bertujuan untuk mengatasi masalah yang dihadapi usaha laundry pada penyediaan mesin untuk pencuci dan pengering yang dapat bekerja dengan cepat. Metode yang digunakan untuk mencapai tujuan melalui perhitungan termodinamika dengan refrigeran yang dipakai HCFC-22. Jenis kompresor yang digunakan adalah rotary vane compressor atau kompresor sudu luncur. Dari hasil penelitian ini diperoleh Koefisien Performansi (COP) sebesar 5,093 dengan daya kompresor sebesar 1,03 kW. Selain itu diperoleh nilai fraksi uap sebesar 0,008, kecepatan refrigeran yang mengalir pada pipa kapiler menghasilkan nilai sebesar 10,989 m/dt. Dengan panjang pipa kapiler sebesar 0,0366 meter dan factor gesek sebesar 0,0186.

Sri Utami Handayani dkk (2014) telah melakukan penelitian tentang sistem pengeringan dehumidifier untuk pengeringan jahe. Peralatan pengering yang digunakan pada penelitian ini menggunakan AC split yang dimodifikasi dengan menambahkan heater dan ruang pengeringan. Penelitian ini bertujuan menguji unjuk kerja peralatan pengering dehumidifier yang meliputi distribusi suhu dan kelembaban udara, kapasitas dan kemampuan pengeringan. Komponen AC split dengan daya 1 pk terdiri dari kompresor, kondensor, katup ekspansi, evaporator, dan fan untuk menghasilkan aliran udara. Fluida kerja yang digunakan

adalah R22. Pengeringan dehumidifikasi adalah proses dimana kandungan air pada suatu material padat dipindahkan dengan kalor sebagai sumber energy (Hawlader dkk, 2006), udara pengering memiliki kelembaban relatif yang rendah sehingga proses pengeringan dapat lebih mudah terjadi. Ruang pengeringan berbentuk kotak dan memiliki 3 susun rak, masing-masing rak berukuran 50 cm x 50 cm. Hasil penelitian ini adalah bahwa peralatan mampu menghasilkan udara dengan temperatur udara masuk ruang pengering 60ᵒC dan RH hingga 0% serta menurunkan kadar air dari 36% menjadi 0,1% dalam waktu 7 jam.

Yudhy dkk (2017) telah melakukan penelitian tentang menganalisa kinerja sistem heating dehumidifier menggunakan AC split untuk mengeringkan ikan. Mesin pengering yang digunakan yaitu memanfaatkan AC split sebagai heating dehumidifier (penurun kelembaban kalor). Mesin pengering ini dimodifikasi dengan memanfaatkan kalor buang dari kondensor sebagai reheat kemudian ditambahkan dengan heater electric yang dikontrol sesuai kebutuhan pengeringan, dan setelah itu dikeluarkan dengan bantuan fan/blower ke ruang pengering yang berisi ikan pad arak-rak yang tersusun. Tujuan penelitian ini diharapkan mampu memperpanjang umur simpan bahan dengancara penurunan kelembaban udara atau kadar air. Pada penelitian ini, variable proses yang divariasikan adalah temperatur dan kelembaban relatif (RH). Komponen utama AC split terdiri dari kompresor, evaporator, alat ekspansi, dan kondensor. Alat yang digunakan dalam penelitian ini menggunakan jenis refrigeran dehumidifier adalah yang sering digunakan, karena dapat dengan mudah dioprasikan dan efektif dalam sebagaian besar aplikasi domestic maupun komersil. Fluida yang digunakan adalah

refrigerant R32. Kabin untuk ruang sistem menggunakan bahan kayu triplek 14 mm dan berdimensi panjang 100 cm, lebar 87 cm dan tinggi 61 cm. Hasil penelitian ini adalah performansi system heating dehumidifier yang menambahkan heater memiliki efisiensi tinggi dibandingkan tanpa menggunakan heater, yaitu sebesar 71%. Begitu pula dengan COP dari sistem kompresi uap pada AC split yang menambahkan heater lebih tinggi nilainya sebesar 9,8.

Kurniandy Wijaya, PK Purwadi (2016) telah melakukan penelitian tentang mesin pengering handuk dengan energi listrik. Mesin pengering handuk yang dirakit menggunakan mesin yang bekerja dengan siklus kompresi uap. Komponen-komponen yang terdapat pada mesin kompresi uap terdiri dari kompresor, evaporator, kondensor, dan pipa kapiler. Kompresor rotari yang dipergunakan memiliki day sebesar 0,5 PK. Tujuan penelitian ini adalah (a) merancang dan merakit mesin pengering handuk dengan energi listrik (b) mengetahui waktu yang diperlukan mesin pengering mengeringkan 20 handuk secara serentak. Fluida kerja yang digunakan pada mesin siklus kompresi uap: R134a. Mesin pengering bekerja menggunakan sistem terbuka. Hasil penelitian menunjukkan (a) mesin pengering handuk dapat bekerja dengan baik, dengan kondisi udara rata-rata di dalam ruang pengering memiliki suhu udara bola-kering (Tdb): 53,7ᵒC, suhu udara bola-basah (Twb): 28ᵒC, dan kelembaban relative udara (RH) sekitar: 13%. (b) untuk 20 handuk dengn kondisi awal perasan tangan, memerlukan waktu pengeringan 165 menit, dengan massa awal handuk basah 4,833 kg sampai menjadi massa handuk kering 1,779 kg. Untuk handuk dengan kondisi awal hasil perasan mesin cuci, memerlukan waktu pengeringan 45 menit

untuk 20 handuk, dengan massa awal handuk basah 2,575 kg sampai menjadi massa handuk kering 1,777 kg.

PK Purwadi, Wibowo Kusbandono (2015) telah melakukan penelitian tentang mesin pengering pakaian energi listrik dengan mempergunakan siklus kompresi uap. Tujuannya adalah selain membuat mesin pengering pakaian dengan energi listrik juga ingin mengetahui beberapa karakteristik mesin pengering yang telah dibuat. Mesin pengering ini menggunakan siklus kompresi uap dan mempergunakan daya listrik sebesar 1600 watt. Komponen mesin ini terdiri dari kompresor, evaporator, kondensor, pipa kapiler, dan filter, dengan fluida kerja refrigeran R22. Mesin pengering dirancang untuk kapasitas 20 pakaian dan bekerja menggunakan sistem tertutup. Ukuran ruang pengering: 60 cm x 120 cm x 130 cm. Untuk mengalirkan udara dibutuhkan kipas angin. Penelitian ini memberikan hasil (a) mesin pengering dapat bekerja dengan baik (b) bila tanpa beban, mesin pengering mampu mengkondisikan udara di dalam lemari pengering pada suhu udara kering (Tdb): 57,1ᵒC, dan suhu udara basah (Twb): 23ᵒC. Untuk mengeringkan 20 baju batik basah hasil perasan tangan memerlukan waktu sekitar 115 menit, sedangkan untuk mengeringkan 15 baju batik basah hasil perasan tangan memerlukan waktu sekitar 90 menit. Untuk mengeringkan 20 baju batik basah hasil perasan mesin cuci memerlukan waktu sekitar 55 menit.

PK Purwadi, Wibowo Kusbandono (2016) telah melakukan penelitian tentang peningkatan mutu pengeringan dan laju pengeringan pada mesin pengering pakaian energi listrik. Tujuannya adalah (a) merancang dan merakit mesin pengering pakaian dengan mempergunakan energi listrik, (b) melihat