1. Rem Cakram 2. Rem Tromol

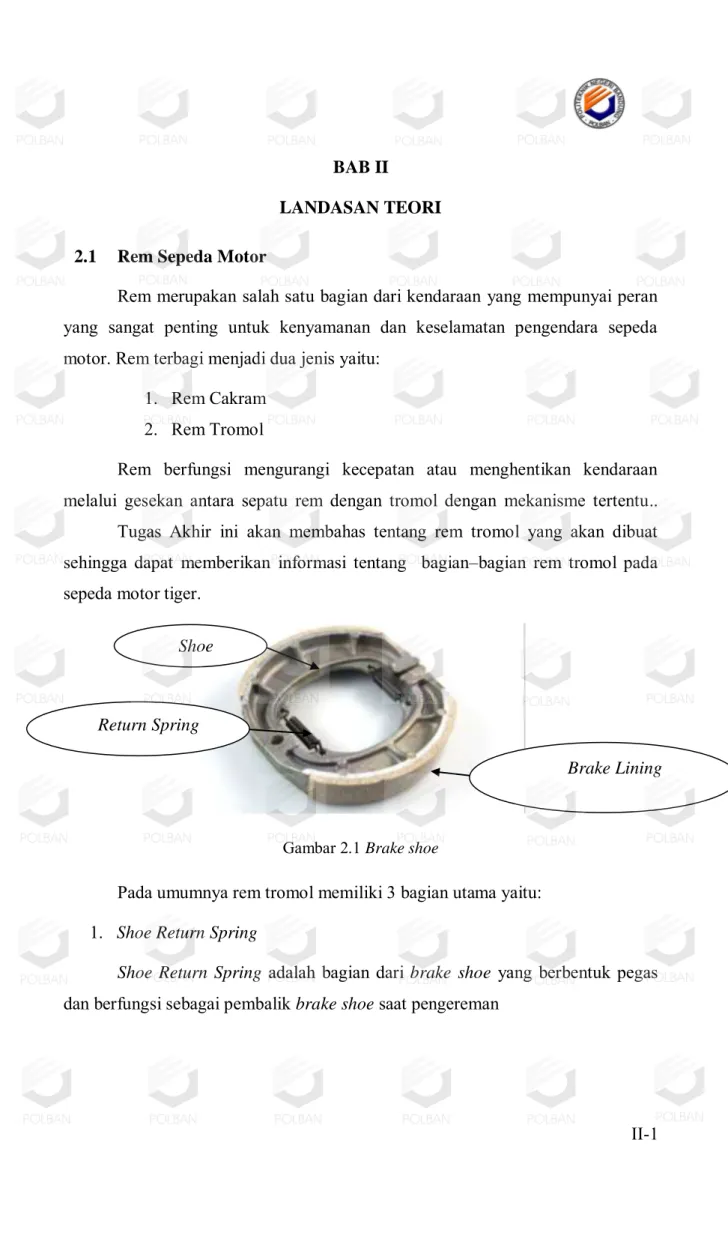

Rem berfungsi mengurangi kecepatan atau menghentikan kendaraan melalui gesekan antara sepatu rem dengan tromol dengan mekanisme tertentu.. Tugas Akhir ini akan membahas tentang rem tromol yang akan dibuat sehingga dapat memberikan informasi tentang bagian–bagian rem tromol pada sepeda motor tiger.

Gambar 2.1 Brake shoe Pada umumnya rem tromol memiliki 3 bagian utama yaitu: 1. Shoe Return Spring

Shoe Return Spring adalah bagian dari brake shoe yang berbentuk pegas

dan berfungsi sebagai pembalik brake shoe saat pengereman

Return Spring Shoe Brake Lining

2. Brake lining

Brake lining adalah bagian dari brake shoe yang berbahan dasar dari composite, merupakan bagian yang habis setelah dipakai

3. Shoe

Shoe merupakan bagian utama yang terbuat dari aluminium yang dibentuk

melalui proses pengecoran

2.2 Pengecoran Logam

Proses Pengecoran (casting) adalah salah satu teknik pembuatan produk dimana logam dicairkan dalam tungku peleburan kemudian dituangkan ke dalam rongga cetakan yang serupa dengan bentuk asli dari produk cor yang akan dibuat. Pengecoran juga dapat diartikan sebagai suatu proses manufaktur yang menggunakan logam cair dan cetakan untuk menghasilkan bagian-bagian dengan bentuk yang mendekati bentuk geometri akhir produk jadi. Pengecoran ditujukan untuk produksi cepat dan dalam jumlah relatif banyak, sehingga biaya produksi relatif kecil. Selain itu, dihasilkan barang dengan bentuk dan ukuran yang relatif sama dibandingkan dengan menggunakan metode lain dan permukaan produknya pun relatif bagus. Yang paling bermanfaat dari pengecoran adalah kekuatan

fatigue dari barang yang dihasilkan relatif kuat. Pengecoran juga dapat

menghasilkan barang dengan lekukan-lekukan rumit tanpa proses yang memakan waktu. Proses ini dapat digunakan untuk bahan seperti seng, alumunium, magnesium, tembaga, dan timah. [2]

Proses pengecoran sendiri dibedakan menjadi dua macam, yaitu

traditional casting (tradisional) dan non-traditional (non-tradisional). Teknik

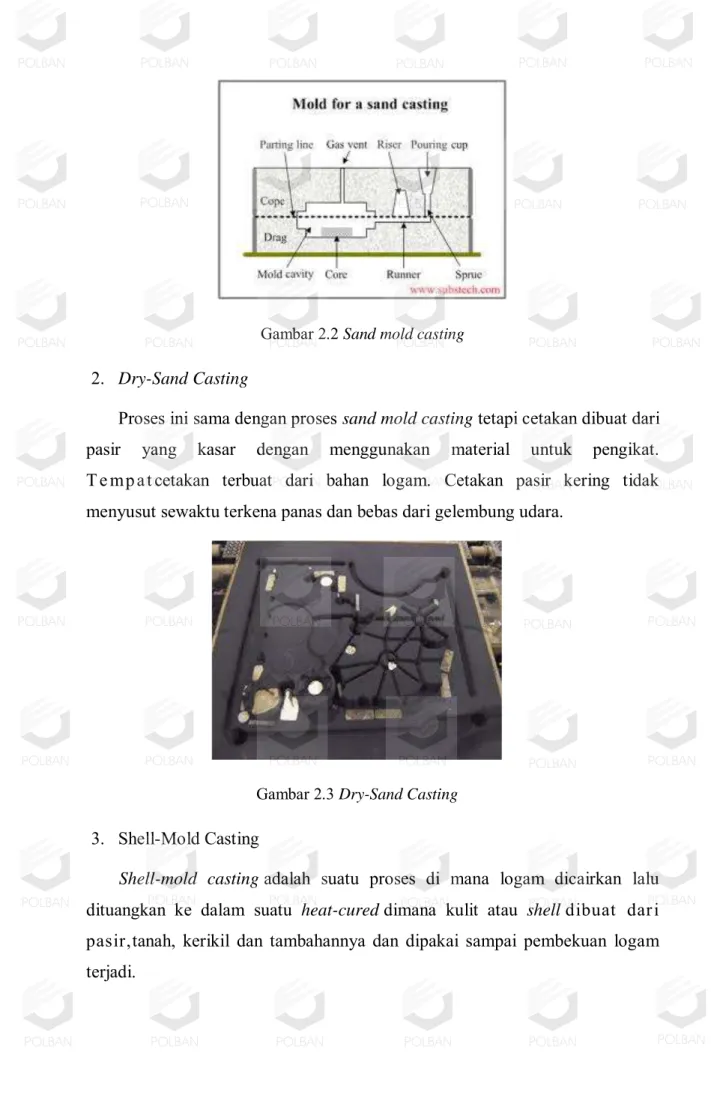

tradisional terdiri atas: 1. Sand-Mold Casting

Sand Casting, yaitu jenis pengecoran dengan menggunakan cetakan pasir.

Gambar 2.2 Sand mold casting 2. Dry-Sand Casting

Proses ini sama dengan proses sand mold casting tetapi cetakan dibuat dari pasir yang kasar dengan menggunakan material untuk pengikat. Te mpat cetakan terbuat dari bahan logam. Cetakan pasir kering tidak menyusut sewaktu terkena panas dan bebas dari gelembung udara.

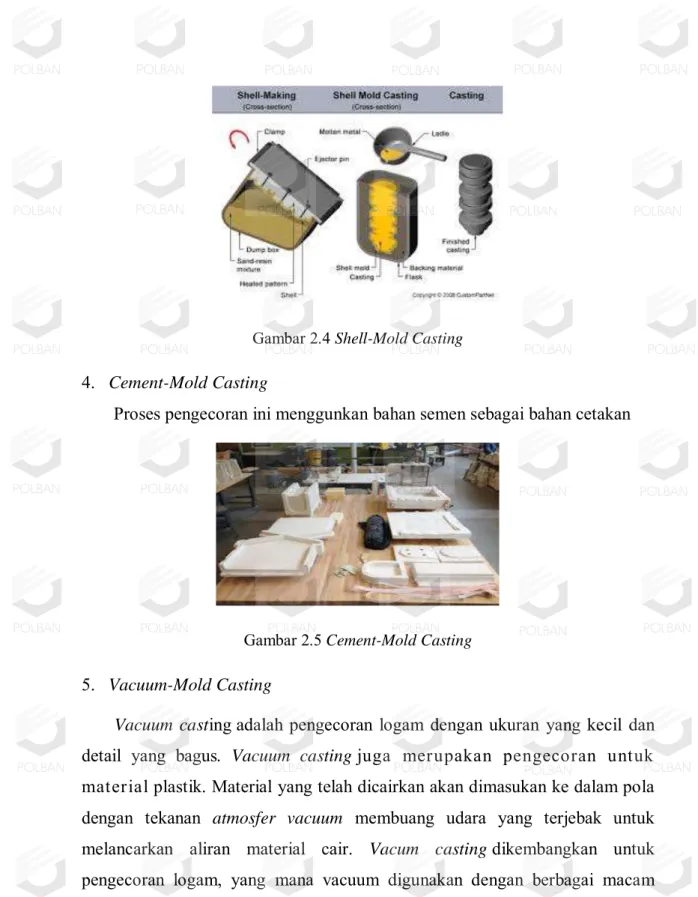

Gambar 2.3 Dry-Sand Casting 3. Shell-Mold Casting

Shell-mold casting adalah suatu proses di mana logam dicairkan lalu

dituangkan ke dalam suatu heat-cured dimana kulit atau shell dibuat dari pasir,tanah, kerikil dan tambahannya dan dipakai sampai pembekuan logam terjadi.

Gambar 2.4 Shell-Mold Casting 4. Cement-Mold Casting

Proses pengecoran ini menggunkan bahan semen sebagai bahan cetakan

Gambar 2.5 Cement-Mold Casting 5. Vacuum-Mold Casting

Vacuum casting adalah pengecoran logam dengan ukuran yang kecil dan

detail yang bagus. Vacuum casting juga merupakan pengecoran untuk material plastik. Material yang telah dicairkan akan dimasukan ke dalam pola dengan tekanan atmosfer vacuum membuang udara yang terjebak untuk melancarkan aliran material cair. Vacum casting dikembangkan untuk pengecoran logam, yang mana vacuum digunakan dengan berbagai macam kombinasi gas dengan tekanan untuk menaikan kualitas pengecoran dan menurunkan porositas logam

Gambar 2.6 Vacuum-Mold Casting Sedangkan teknik non-traditional terbagi atas :

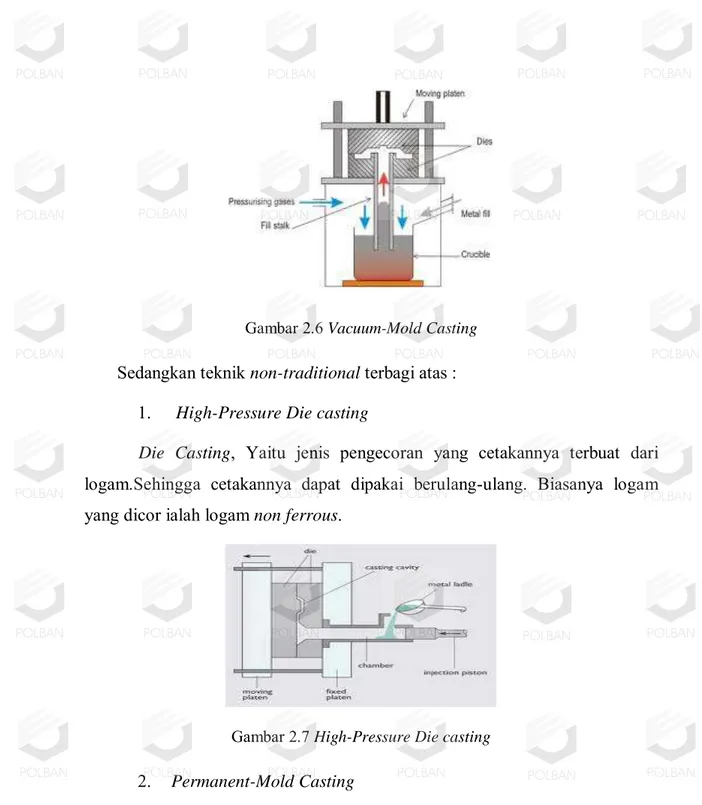

1. High-Pressure Die casting

Die Casting, Yaitu jenis pengecoran yang cetakannya terbuat dari

logam.Sehingga cetakannya dapat dipakai berulang-ulang. Biasanya logam yang dicor ialah logam non ferrous.

Gambar 2.7 High-Pressure Die casting 2. Permanent-Mold Casting

Jenis pengecoran ini, cetakannnya dapat dipakai berulang kali (terbuat dari logam dan grafit). Pengecoran ini dikhususkan untuk pengecoran logam non

ferrous dan paduan. Kualitas pengecoran ini tergantung dari kualitas mold,

umumnya dikerjakan dengan machining untuk mendapatkan kualitas yang bagus maka dikerjakan dengan proses machining yang memiliki keakuratan yang tinggi.

Gambar 2.8 Permanent-Mold Casting 3. Centrifugal Casting

Menuangkan logam cair ke dalam cetakan yang berputar dan akibat gaya centrifugal logam cair akan termampatkan sehingga diperoleh benda kerja tanpa cacat. Pengecoran ini digunakan secara intensif untuk pengecoran plastik, keramik, beton dansemua logam.

Gambar 2.9 Centrifugal Casting 4. Plaster-Mold Casting

Plaster-mold casting adalah suatu proses pengecoran logam non ferrous

dimana logam cair dituangkan ke dalam suatu non-reusable, lalu memplester cetakan sampai pembekuan terjadi.

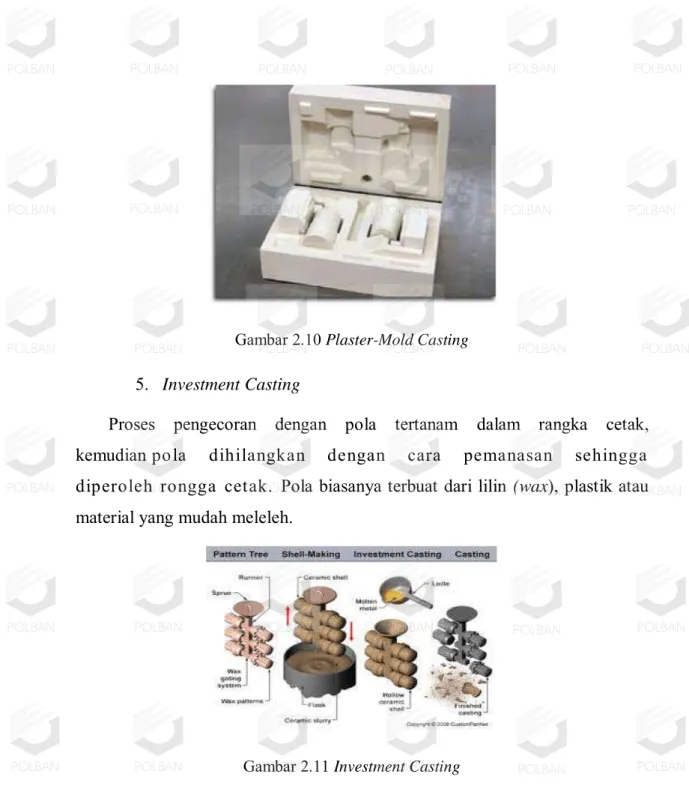

Gambar 2.10 Plaster-Mold Casting 5. Investment Casting

Proses pengecoran dengan pola tertanam dalam rangka cetak, kemudian pola dihilangkan dengan cara pemanasan sehingga diperoleh rongga cetak. Pola biasanya terbuat dari lilin (wax), plastik atau material yang mudah meleleh.

Gambar 2.11 Investment Casting

Ada 4 faktor yang berpengaruh atau merupakan ciri dari proses pengecoran, yaitu:

1. Adanya aliran logam cair ke dalam rongga cetak

2. Terjadi perpindahan panas selama pembekuan dan pendinginan dari logam dalam cetakan

3. Pengaruh material cetakan

4. Pembekuan logam dari kondisi cair

Klasifikasi pengecoran berdasarkan umur dari cetakan adalah pengecoran dengan sekali pakai (expendable mold) dan pengecoran dengan cetakan permanent (permanent mold). Cetakan pasir termasuk dalam expendable mold. Karena hanya bisa digunakan satu kali pengecoran saja, dimana setelah proses pengecoran cetakan tersebut dirusak pada saat pengambilan benda coran. Dalam pembuatan cetakan, jenis-jenis pasir yang digunakan adalah pasir silika, pasir zircon atau pasir hijau. Sedangkan perekat antar butir-butir pasir dapat digunakan adalah bentonit, resin, furan atau air gelas. Secara umum cetakan harus memiliki bagian-bagian utama sebagai berikut :

1. Cavity (rongga cetakan). 2. Core (inti).

3. Sprue (Saluran turun).

4. Pouring basin.

5. Raiser (penambah). 2.2.1 Pengecoran Gravitasi

Pengecoran gravitasi adalah proses penuangan logam cair ke dalam cetakan di mana tidak mempergunakan tekanan kecuali tekanan yang berasal dari ketinggian pada saat logam cair itu dituangkan ke dalam cetakan. Bahan cetakan yang dipakai yaitu baja khusus atau besi cor paduan, dan bahan coran umumnya menggunakan jenis paduan yang mempunyai titik cair rendah seperti paduan aluminium, magnesium atau tembaga.[1],[2]

Keuntungan dari pengecoran gravitasi :

1. Ketelitian ukuran sangat baik dan permukaan coran yang halus. 2. Mekanisme prosesnya mudah dan produktivitasnya tinggi.

3. Luas lantai (tempat) untuk pengecoran sedikit dan sarana kerja baik Kekurangan dari pengecoran gravitasi :

Pin, dan akan ditahan oleh bagian pendorong dari cetakan. Saat logam cair sudah mendingin, plat pendorong yang terdapat pada bagian yang bebas dimajukan secukupnya, tujuannya untuk mendorong cor-coran dari rongga. Proses produksi pun dapat dilakukan kembali.

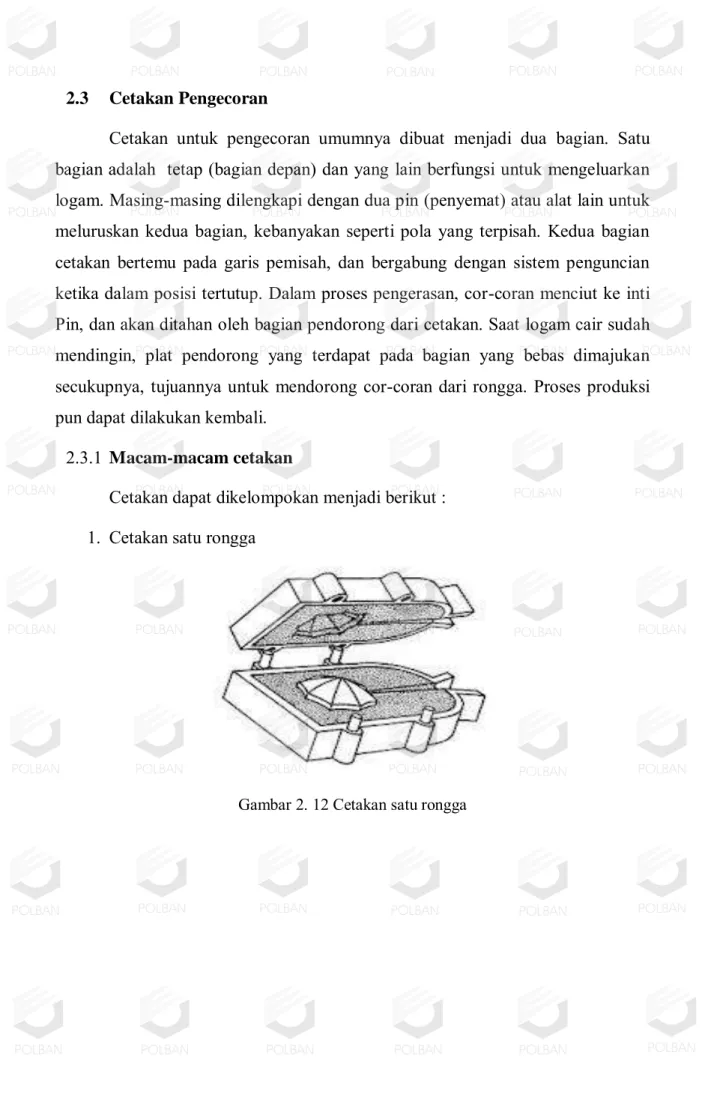

2.3.1 Macam-macam cetakan

Cetakan dapat dikelompokan menjadi berikut : 1. Cetakan satu rongga

Gambar 2. 12 Cetakan satu rongga

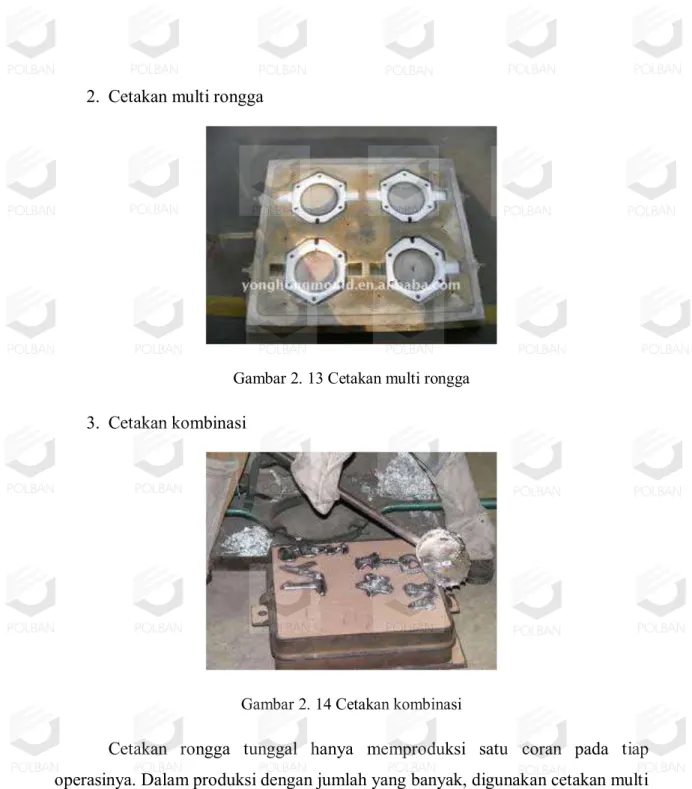

2. Cetakan multi rongga

Gambar 2. 13 Cetakan multi rongga 3. Cetakan kombinasi

Gambar 2. 14 Cetakan kombinasi

Cetakan rongga tunggal hanya memproduksi satu coran pada tiap operasinya. Dalam produksi dengan jumlah yang banyak, digunakan cetakan multi rongga, tujuannya untuk menghasilkan beberapa coran dalan waktu yang sama. Cetakan kombinasi mempunyai dua atau lebih bentuk yang berbeda, yang mana dituang dalam waktu yang sama, pada saat itu pula sebuah penyangga cetakan menyangga atau memegang di beberapa cetakan pada waktu yang sama.

4. Alloy Steels

Karakteristik yang diperlukan untuk cetakan yaitu: 1. Tahan aus

2. Tahan impak

3. Kuat terhadap tekanan 4. Tahan korosi

5. Mampu pemesinan 6. Kestabilan ukuran 2.3.3 Sistem Saluran

Sistem saluran sangatlah penting didalam pengerjaan pengecoran karena sistem saluran berfungsi sebagai jalur masuknya cairan logam kedalam cetakan sehingga cavity dapat terisi penuh dengan sempurna. Adapun macam-macam saluran tersebut sebagai berikut : [2]

Gambar 2.15 Macam-macam saluran

1. Runner

Runner adalah saluran yang menghubungkan saluran sprue menuju gate.

Fungsinya adalah untuk mengalirkan cairan aluminium dari sprue ke gate. Hal yang harus diperhatikan dalam merancang runner adalah sebagai berikut:

a. Panjang runner sependek mungkin dan percabangan sesedikit mungkin agar cairan aluminium dapat mengalir cepat ke dalam cavity.

b. Cairan aluminium harus masuk ke cavity secara merata dengan temperatur dan tekanan yang sama.

c. Penampang runner sebesar mungkin untuk mendapatkan aliran laminar. 2. Sprue (saluran turun)

Sprue merupakan saluran masuk dari luar dengan posisi vertikal. Saluran ini juga dapat lebih dari satu, tergantung kecepatan penuangan yang diinginkan.

3. Pouring basin / choke area

Pouring basin, merupakan lekukan pada cetakan yang fungsi utamanya

adalah untuk mengurangi kecepatan logam cair masuk langsung dari ladle ke

sprue. Kecepatan aliran logam yang tinggi dapat terjadi erosi pada sprue dan

terbawanya kotoran-kotoran logam cair yang berasal dari tungku kerongga cetakan.

4. Gate

Gate adalah lorong atau saluran kecil yang menghubungkan saluran runner ke cavity yang berfungsi sebagai pintu masuknya cairan plastik ke cavity.

5. Riser

Riser (penambah), merupakan cadangan logam cair yang berguna dalam

mengisi kembali rongga cetakan bila terjadi penyusutan akibat solidifikasi. 2.3.4 Sistem bukaan (ejector sistem)

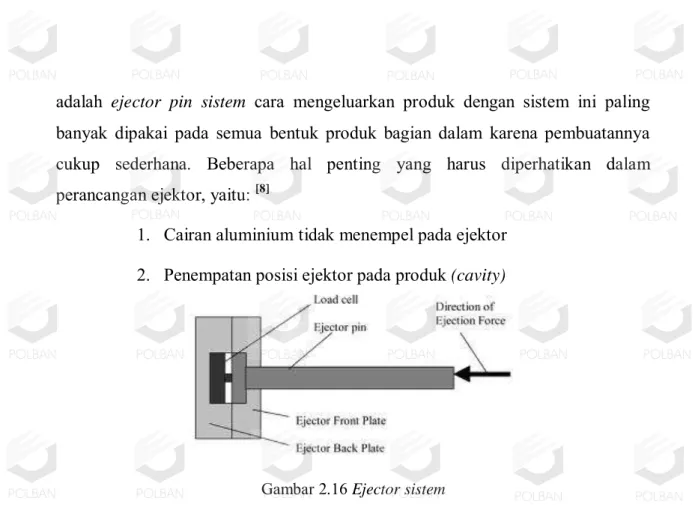

Gambar 2.16 Ejector sistem 2.4 Aluminium

Aluminium adalah logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. (kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi) dengan produksi tahunan dunia sekitar 30 juta ton per tahun dalam bentuk bauksit dan bebatuan lain (corrundum,

gibbsite, boehmite, diaspore, dan lain-lain). Sulit menemukan aluminium murni di

alam karena aluminium merupakan logam yang cukup reaktif. [9]

Gambar 2.17 Aluminium

Tabel 2.1 Sifat fisik aluminium Nama, Simbol, dan Nomor Aluminium, Al, 13 Sifat Fisik

Wujud Padat

Massa jenis 2,70 gram/cm3

Massa jenis pada wujud cair 2,375 gram/cm3

Titik lebur 933,47 K, 660,32 oC, 1220,58 oF Titik didih 2792 K, 2519 oC, 4566 oF

Kalor jenis (25 oC) 24,2 J/mol K

Resistansi listrik (20 oC) 28.2 nΩ m

Konduktivitas termal (300 K) 237 W/m K Pemuaian termal (25 oC) 23.1 µm/m K

Modulus Young 70 Gpa

Modulus geser 26 Gpa

Poisson ratio 0,35

Kekerasan skala Mohs 2,75 Kekerasan skala Vickers 167 VHN Kekerasan skala Brinnel 245 HBN

Dan dalam Tugas Akhir ini aluminium yang digunakan adalah aluminium bekas yang sama jenisnya untuk pembuatan brake shoe, karena fungsi dari brake

shoe sendiri habis pakai lalu dibuang, sehingga bisa membuat aluminium bekas

Pada bagian di bawah ini akan dijelaskan mengenai persamaan-persamaan empiris yang umum digunakan dalam perhitungan sistem saluran pengecoran logam, seperti: saluran turun (sprue), choke area, penambah (riser), pengalir (runner), dan saluran masuk (in gate).

2.5.1 Saluran Turun

Saluran turun umumnya dibuat dalam bentuk penampang lingkaran ataupun persegi empat dengan luas penampang atas lebih besar dibanding luas penampang bagian bawah. Luas pemanpang bagian atas dan bawah dapat dihitung dengan persamaan berikut. [7]

= ………..….……..(1)

dengan : A1 = Luas penampang bagian atas (m2)

A2 = Luas penampang bagian bawah (m2)

h1 = Ketinggian logam cair dari bagian atas (m)

h2 = ketinggian logam cair dari bagian bawah (m)

2.5.2 Choke area design

Dalam perhitungan choke area design didapat dari: [7]

Cd = ……….………..…...(2)

Q = b x

Keterangan : Cd = Choke area

Q = Rate of flow (lb/s)

ρ = Density of liquid metal (Kg/m3) h = Efective liquid metal head (m)

b = Constanta, depends on wall thickness. W = weight of casting (Kg)

Typical values of b :[7]

Tabel 2.2 Konstanta “b”

Wall thickness, mm Below 6 mm 6 – 12 mm Above 12 mm

Constanta, b 0.99 0.87 0.47

2.5.3 Penambah

Untuk perhitungan penambah, dinyatakan sebagai berikut: [7]

(

)

riser=

(

)

casting……….…….………...(3) 2.5.4 Berat Tuang