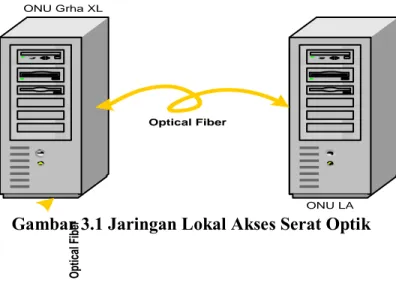

ONU LA ONU KRANJI ONU Grha XL Optical Fiber Opti ca l Fiber BAB III

IMPLEMENTASI PENGGELARAN JARINGAN TRANSMISI SKSO MEGA KUNINGAN DAN HUT 20

3.1 Jaringan Akses Transmisi Serat Optik

Jaringan akses serat optik (Optical Access Network) adalah suatu sistem jaringan transmisi yang memanfaatkan teknologi serat optik yang menghubungkan antar HUT (Hub Unit

Transmission) ke sebuah terminal titik konversi optik yang dikenal dengan ONU (Optical Network Unit).

Penggelaran suatu teknologi jaringan akses serat optik tidak optimum bila diterapkan secara kasus per kasus, baik dari sisi perencanaan maupun pengoperasian. Keberadaan panduan dan ketepatan pemilihan teknologi sangat mempengaruhi kesuksesan kegiatan operasi dan perawatan, efektifitas investasi serta kemudahan menyediakan jasa-jasa baru.

3.1.1 Konfigurasi umum Jaringan Akses Transmisi

Jaringan akses serat optik berbeda dengan jaringan telekomunikasi yang menggunakan kabel tembaga (copper). Perbedaannya terletak pada sisi jaringan hubung dan jaringan primer.

Alasan dari pengembangan jaringan telekomunikasi menggunakan teknologi serat optik adalah untuk memenuhi kebutuhan dan tuntutan masyarakat terhadap layanan komunikasi yang handal terutama dari sisi jaringan akses serta kelebihan teknologi serat optik pada sistem telekomunikasi dewasa ini.

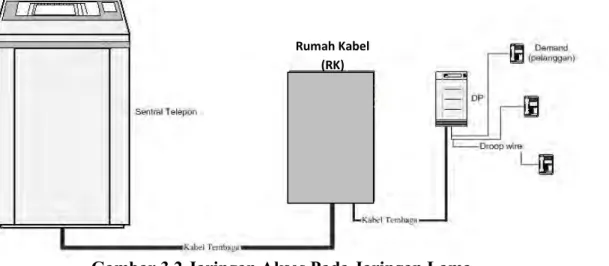

Secara umum konfigurasi dari jaringan lokal akses serat optik dengan jaringan akses tembaga dapat di lihat pada Gambar 3.1 dan Gambar 3.2.

Gambar 3.2 Jaringan Akses Pada Jaringan Lama

Berdasarkan Gambar 3.1 dan Gambar 3.2, dapat dijelaskan bahwa letak perbedaan antara kedua sistem adalah pada jaringan primer karena menggunakan serat optik sebagai media transmisi yang menghubungkan antar HUT dengan menggunakan ONU.

3.2. Spesifikasi Teknis dan Prosedur Kerja

Berdasarkan perhitungan dana yang ada, maka aplikasi penggelaran jaringan akses transmisi SKSO Mega Kuningan dan HUT 20 ini memiliki spesifikasi teknis dan prosedur kerja sebagai berikut :

3.2.1. Spesifikasi Teknis

a. Kabel Serat Optik.

b. Galian (Pemasangan HDPE (High Density poly Ethylene) 40/32, Marking

Post dan Warning Tape).

c. Crossing : Boring/Duct Attachment/Duct Slump. d. Handhole.

e. Sambungan dan Terminasi.

3.2.2. Prosedur Kerja

a. Persiapan atau pemetaan.

b. Penggalian Alur Kabel atau HDPE (High Density poly Ethylene). c. Peletakan HDPE (High Density poly Ethylene).

Rumah Kabel (RK)

d. Penimbunan sementara (Temporary Reinstatement) dan Pemasangan Marking

Post.

e. Pekerjaan Boring dan pemasangan Sub-duct 3 Jalur. f. Pekerjaan Duct Slump dan pemasangan Sub-duct 3 Jalur. g. Pembuatan Jembatan Kabel Menempel (ATB).

h. Pembuatan Handhole. i. Penarikan Kabel.

j. Sambungan dan Terminasi.

k. Perbaikan Permukaan (Permanen Reinstatement).

Spesifikasi Teknis :

3.2.1.1 Kabel Serat Optik

a. Tipe Kabel adalah Single Mode Serat Optic (SMFO) 72 core, Ribbon

Type or Loose Tube Type.

b. Standar : ITU-T G.652. c. Spesifikasi kabel :

1. Bending Radius : maksimum 20 kali diameter kabel 2. Max. Attenuation (dB/km) : 0.2 dB/km (G.652)

3. Tensile Strength (N) : 2900 N

4. Wavelength : 1550 nm

d. Panjang kabel dalam 1 span (drum) adalah 5000 m. e. Allowance atau slack kabel :

1. Toleransi Galian 2% (100 m per span) 2. Titik Sambung 2 x 25 m

3. Slack di HH (Handhole) 30 m

4. Terminasi kabel disesuaikan dengan keperluan di lokasi

3.2.1.2 Galian (Pemasangan HDPE 40/32, Marking Post dan Warning Tape)

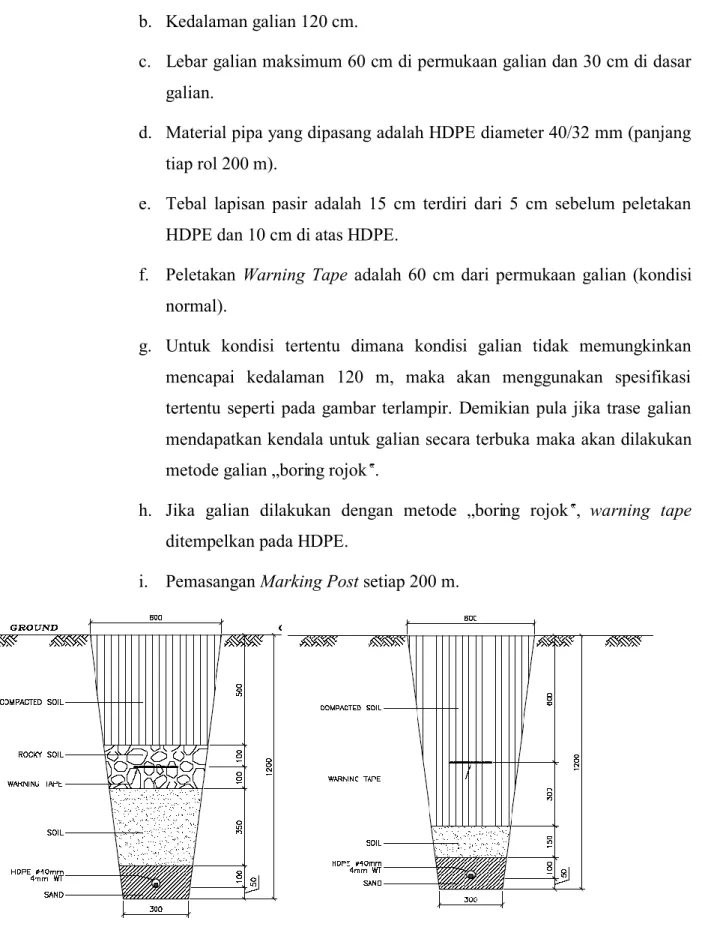

b. Kedalaman galian 120 cm.

c. Lebar galian maksimum 60 cm di permukaan galian dan 30 cm di dasar galian.

d. Material pipa yang dipasang adalah HDPE diameter 40/32 mm (panjang tiap rol 200 m).

e. Tebal lapisan pasir adalah 15 cm terdiri dari 5 cm sebelum peletakan HDPE dan 10 cm di atas HDPE.

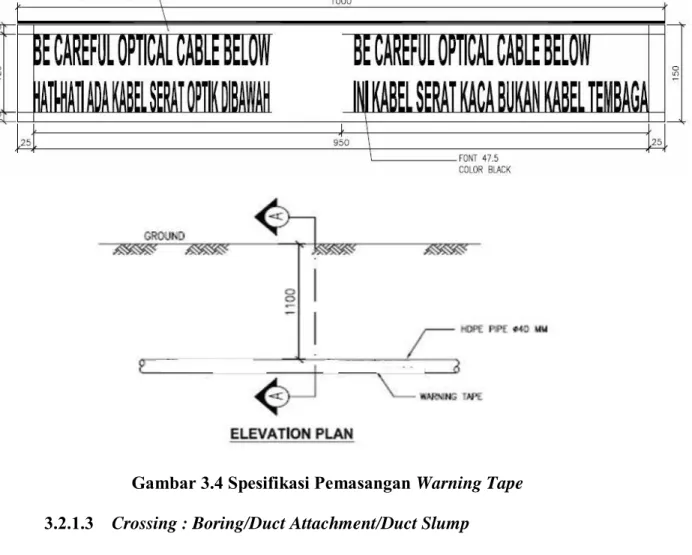

f. Peletakan Warning Tape adalah 60 cm dari permukaan galian (kondisi normal).

g. Untuk kondisi tertentu dimana kondisi galian tidak memungkinkan mencapai kedalaman 120 m, maka akan menggunakan spesifikasi tertentu seperti pada gambar terlampir. Demikian pula jika trase galian mendapatkan kendala untuk galian secara terbuka maka akan dilakukan metode galian „boring rojok‟.

h. Jika galian dilakukan dengan metode „boring rojok‟, warning tape ditempelkan pada HDPE.

i. Pemasangan Marking Post setiap 200 m.

Gambar 3.4 Spesifikasi Pemasangan Warning Tape 3.2.1.3 Crossing : Boring/Duct Attachment/Duct Slump

BORING

• Kedalaman 200 cm dari permukaan.

• Material untuk main duct menggunakan HDPE diameter 5”, tebal 7.4 mm, dan panjang 6 m per unit. Di dalamnya di pasang sub-duct HDPE diameter 32/28 m sebanyak 3 jalur.

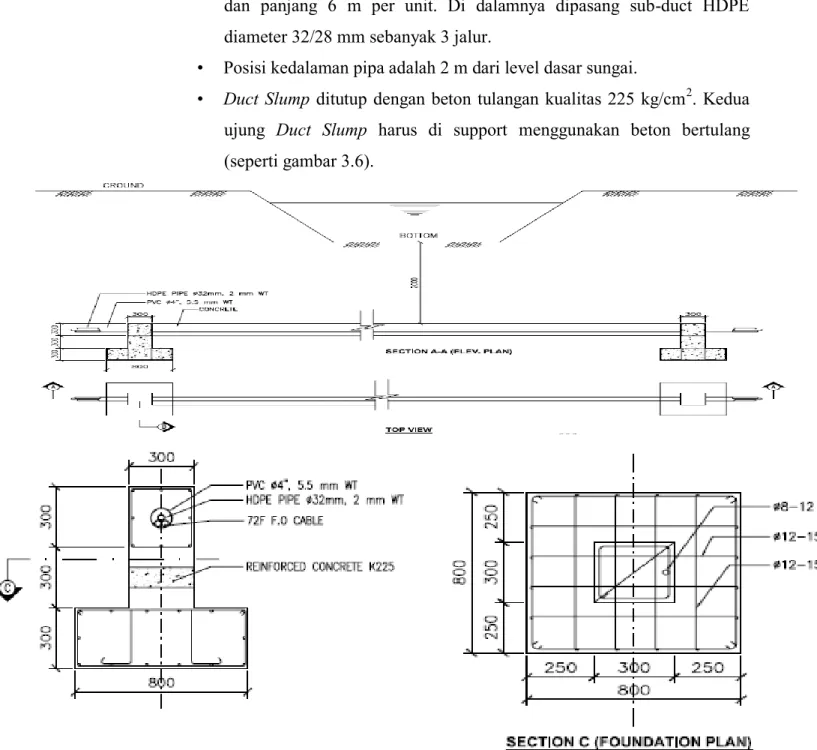

DUCT SLUMP:

• Material untuk main duct menggunakan PVC diameter 4”, tebal 5.5 mm, dan panjang 6 m per unit. Di dalamnya dipasang sub-duct HDPE diameter 32/28 mm sebanyak 3 jalur.

• Posisi kedalaman pipa adalah 2 m dari level dasar sungai.

• Duct Slump ditutup dengan beton tulangan kualitas 225 kg/cm2. Kedua

ujung Duct Slump harus di support menggunakan beton bertulang (seperti gambar 3.6).

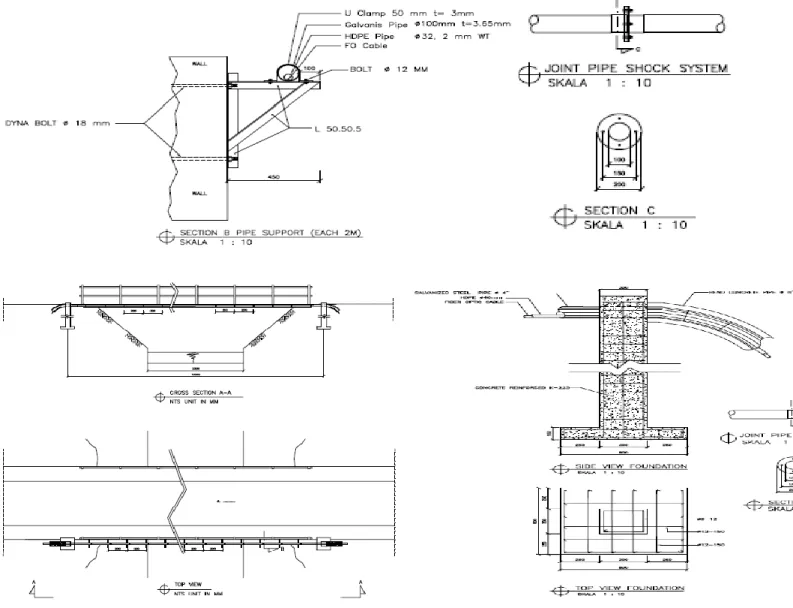

ATB (Access to Bridge)/ Jembatan Kabel Menempel :

• Material untuk main duct menggunakan Galvanize diameter 4”, tebal 4 mm, dan panjang 6 m per unit. Di dalamnya dipasang sub-duct HDPE diameter 32/28 mm sebanyak 3 jalur.

• Galvanize di tempel di samping jembatan dengan menggunakan besi siku L dan clamp U yang dipasang tiap 2 m.

• Kedua ujung jembatan harus di support menggunakan beton bertulang (seperti gambar 3.7). Sayap jembatan sebaiknya dilindungi dengan

concrete.

3.2.1.4 Handhole (HH)

a. Dimensi dalam HH : 120 x 100 x 120 cm. b. Tutup 2 buah, tiap tutup tertulis “XL”.

c. Pembesian badan diameter 10-150 dan tutup diameter 12-150. d. Mutu beton adalah 225 km/cm2 (K-225).

Gambar 3.8 Spesifikasi Pemasangan Handhole 3.2.1.5 Sambungan dan Terminasi

a. Closure sambungan menggunakan merek Fujikura. b. Kapasitas untuk 72 core sambungan.

c. Loss connector yang dipersyaratkan adalah 0.05 dB/titik sambung [rata-rata=(AB+BA)/2].

d. Loss connector pada terminasi adalah 0.5 dB.

Prosedur Kerja :

3.2.2.1 Tahap Pemetaan & Persiapan

a. Dari hasil survei lokasi sebelumnya, telah dibuat peta survei untuk menentukan posisi Handhole, peletakan HDPE, titik sambung dan terminasi dan kebutuhan kabel yang diperlukan.

b. Menentukan trase galian untuk mendapatkan trase galian selurus mungkin. Jika diperlukan, penyuntikan dilakukan untuk memastikan ada

tidaknya utilitas existing (Tekom,PLN, PAM, Gas,dll) pada trase tersebut atau kabel locater. Melakukan pengarahan kepada semua team akan pentingnya bekerja secara aman dan selamat (SMK3).

3.2.2.2 Tahap penggalian Alur Kabel/HDPE

a. Melakukan distribusi team sesuai dengan rencana kerja dan pembagian team yang telah ditentukan.

b. Memasang rambu-rambu atau brikade pada lokasi yang akan digali. Memperhatikan jarak aman pemasangan rambu dari galian.

c. Penggalian dilakukan hingga mencapai kedalaman 120 cm. Jika terdapat segmen baik secara teknis maupun karena utilitas existing dan faktor lain yang tidak memungkinkan mencapai kedalaman yang di persyaratkan maka segera mengajukan “Change Design Request” lewat mekanisme BA.

d. Penggalian pada utilitas PEMDA (trotoar, taman dll) harus dilakukan secara hati-hati dan menghindari kerusakan secara meluas kesisi yang lain.

e. Permukaan dasar galian harus dibuat serata mungkin dan bebas dari material-material yang dapat merusak HDPE atau kabel.

f. Memperhatikan total panjang galian yang terbuka dengan ketersediaan material HDPE dan melakukan koordinasi dengan pengawas PU mengenai panjang galian terbuka yang diperbolehkan untuk menghindari segala kemungkinan yang tidak diinginkan.

g. Menimbun dan mengatur tanah bekas galian sedemikian rupa supaya tidak mengganggu pengguna jalan dan lalulintas.

3.2.2.3 Tahap Peletakan HDPE

a. Menimbun lapisan dasar galian dengan pasir setebal 5 cm.

b. Memasang atau meletakkan HDPE sepanjang galian selurus mungkin dan kedua ujungnya ditutup untuk menghindari blok pada saat penarikan kabel. Panjang span HDPE ditentukan berdasarkan kondisi lapangan dan kemampuan penarikan kabel. Menghindari memotong HDPE jika tidak diperlukan.

c. Memastikan HDPE tidak tertekuk secara tajam pada belokan yang bisa mengakibatkan blok pada saat penarikan kabel.

d. Menyambung HDPE menggunakan soket atau konektor yang telah disediakan.

3.2.2.4 Tahap Penimbunan Sementara

a. Melakukan penimbunan pasir setebal 10 cm di atas HDPE setelah HDPE terpasang dengan lurus.

b. Melakukan penimbunan lapisan kedua menggunakan tanah halus setebal 15 cm. Menghindari material kasar dan keras seperti batu, kayu besar dan bongkahan tanah keras pada lapisan ini karena bisa menekuk HDPE atau Kabel.

c. Melakukan penimbunan berikutnya berupa tanah bekas galian setebal 30 cm.

d. Memasang atau meletakkan warning tape dengan tulisan menghadap ke atas. Memposisikan warning tape sebisa mungkin di atas HDPE (tengah). Menghindari memotong warning tape karena warning tape ini mengandung metal yang dapat di-trace.

e. Melakukan penimbunan berikutnya hingga mencapai permukaan tanah disertai dengan pemadatan untuk menghindari longsor.

f. Memasang Marking Post sepanjang jalur kabel pada tiap 200 m. Jika ada persimpangan jalan, pasang Marking Post pada kedua ujung persimpangan. Memastikan peletakan Marking Post tidak membahayakan dan menggangu pengguna jalan. Jika posisi Marking

Post dinilai membahayakan, maka Marking post tersebut dipindahkan

dan mengkoordinasikannya dengan pengawas PU untuk posisi penempatan yang dianggap aman.

g. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa – sisa material yang tidak terpakai.

3.2.2.5 Tahap Pekerjaan Boring dan pemasangan Sub-duct 3 jalur Boring Manual & Boring Mesin Horisontal

a. Menentukan lokasi pekerjaan terutama penempatan boring pit seaman mungkin.

b. Melakukan pengecekan terhadap utilitas lain yang ada. Menghindari sebisa mungkin utilitas lain dan cari titik yang bebas dari utilitas existing.

c. Menyiapkan atau membuat boring pit di kedua ujung dan memasang

rambu-rambu serta pengaman disekitar lokasi pembuatan boring pit. Jika diperlukan boring pit harus dipasang turap.

d. Memastikan kedalaman posisi boring adalah 200 cm dari level dasar sungai atau parit.

e. Melakukan pengeboran secara hati-hati hingga kedua titik boring pit tembus dengan diameter sesuai dengan kebutuhan (HDPE 5”). Memasukkan pipa HDPE sesuai dengan kebutuhan. Jika panjang HDPE melebihi satu pipa maka di lakukan penyambungan HDPE dengan menggunakan soket.

f. Memasang atau menyisipkan HDPE sub-duct sebanyak 3 buah secara bersamaan kemudian memasang stopper di kedua ujung pipa.

g. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa –sisa material yang tidak terpakai.

Boring Mesin Directional (HDD)

a. Melakukan pengecekan terhadap utilitas lain yang ada. Menghindari sebisa mungkin utilitas lain dan cari titik yang bebas dari utilitas existing.

b. Menentukan lokasi pekerjaan, terutama penempatan mesin untuk posisi awal pengeboran. Memperhitungkan kemiringan sayap boring dalam

hal penentuan titik awal pengeboran.

c. Memastikan kedalaman posisi boring adalah 200 cm dari level dasar sungai atau parit.

d. Melakukan pengeboran secara hati-hati hingga kedua titik boring pit tembus dengan diameter sesuai dengan kebutuhan (HDPE 5”). Memasukkan pipa HDPE sesuai dengan kebutuhan. Jika panjang HDPE melebihi satu pipa maka di lakukan penyambungan HDPE dengan menggunakan soket.

e. Memasang atau menyisipkan HDPE sub-duct sebanyak 3 buah secara bersamaan kemudian memasang stopper di kedua ujung pipa.

f. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa –sisa material yang tidak terpakai.

3.2.2.6 Tahap Pekerjaan Duct Slump dan pemasangan Sub-duct 3 Jalur

a. Melakukan pengecekan terhadap utilitas lain yang ada. Menghindari sebisa mungkin utilitas lain dan cari titik yang bebas dari utilitas existing.

b. Menentukan lokasi pekerjaan terutama penempatan posisi support duct

slump pada kedua ujungnya seaman mungkin.

c. Menyiapkan atau mengerjakan pelindung pipa PVC yang berupa beton bertulang segi empat ditempat terpisah Jika pada lokasi pekerjaan berair dan menemukan kesulitan untuk membendung air.

d. Melakukan penggalian sepanjang jalur duct slump dengan kedalaman 200 cm. Untuk lokasi pekerjaan yang berair, pekerjaan penggalian dilakukan bertahap dengan membendung air pada posisi penggalian. e. Meletakkan balok beton dan PVC pada posisi cekungan beton.

Menutup PVC dengan menggunakan balok beton penutup sehingga seluruh permukaan PVC tertutup beton berbentuk balok. Melakukan pekerjaan ini sampai kedua sisi support tersambung.

f. Melakukan pembuatan support pada kedua ujung duct slump jika kedua sisi sudah tersambung.

g. Memasang atau menyisipkan HDPE sub-duct sebanyak 3 buah secara bersamaan kemudian memasang stopper di kedua ujung pipa.

h. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa –sisa material yang tidak terpakai.

3.2.2.7 Tahap Pembuatan Jembatan Kabel Menempel (ATB) dan Pemasangan Sub-duct 3 Jalur

a. Melakukan pengecekan terhadap utilitas lain yang ada. Menghindari sebisa mungkin utilitas lain dan cari titik yang bebas dari utilitas existing.

b. Menentukan lokasi pekerjaan terutama penempatan support jembatan kabel seaman mungkin.

c. Memastikan penempatan utilitas atau galvanize dan mengkoordinasikannya dengan pengawas PU.

d. Memastikan semua besi siku, claim U dan perlengkapan lainnya sudah tersedia dan memenuhi spesifikasi sebelum memulai pekerjaan claim

support.

e. Melakukan pemasangan claim besi siku sepanjang jembatan tiap 2 m. f. Memasang pipa galvanize sepanjang jembatan dan mengikatnya dengan

menggunakan claim U pada tiap besi siku. Memastikan penyambungan telah dilakukan dengan benar dan rapi.

g. Memasang atau menyisipkan HDPE sub-duct sebanyak 3 buah secara bersamaan kemudian memasang stopper di kedua ujung pipa.

h. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa –sisa material yang tidak terpakai.

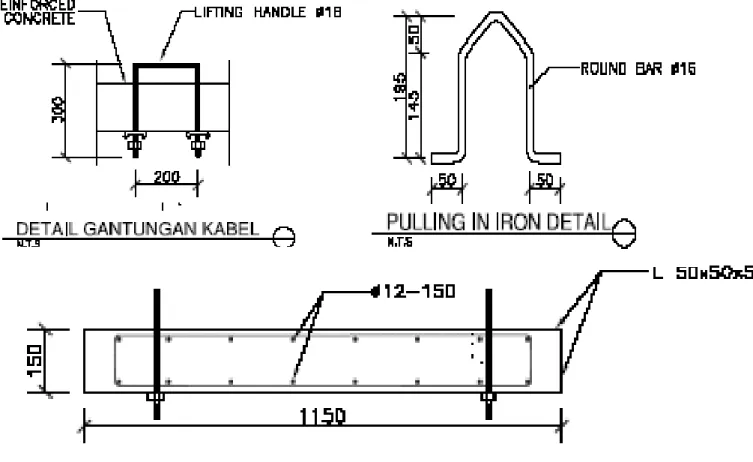

3.2.2.8 Tahap Pembuatan Handhole

a. Mengidentifikasi posisi HH sesuai dengan gambar As-Plan. Melakukan pencarian titik alternatif disekitar lokasi awal jika titik yang ditentukan kurang memenuhi persyaratan kerja. Memastikan lokasi ini aman untuk melakukan pekerjaan. Memasang tanda atau rambu atau pembatas disekitar lokasi kerja untuk pengguna jalan lainnya.

b. Menghindari peletakkan HH pada posisi yang rawan terhadap aktivitas umum seperti tengah jalan, tempat parkir kendaraan, depan pintu atau akses masuk, tempat sampah dan tempat dimana banyak utilitas lain (lakukan penyuntikan jika diperlukan).

c. Melakukan penggalian lubang sesuai dengan ukuran HH yang telah ditentukan.

d. Melakukan pekerjaan pembesian. Memastikan semua material (besi) yang dipakai sesuai dengan spesifikasi. Pembesian dapat dilakukan atau dipersiapkan di gudang atau lokasi lain jika pada titik penempatan HH tidak ada utilitas lainnya yang melintas. Jika pada titik HH ada utilitas lain yang melintasi HH, maka perakitan atau pembesian harus dilakukan di posisi HH tersebut.

e. Melakukan pembuatan frem cover HH dan menyesuaikannya dengan rangka besi yang sudah dibuat dengan mengacu pada ukuran HH. f. Memasang bakisting dalam dan luar untuk persiapan pengecoran.

Memastikan bekisting dalam terpasang dengan kuat dan mampu menopang beban concrete khususnya jika menggunakan readymix supaya permukaan dinding HH yang dihasilkan rata.

g. Melakukan pengecoran dengan mutu beton 225 km/cm2 (K-225).

Memastikan pemasangan pulling iron dilakukan bersamaan dengan pengecoran dan posisi pipa (bellmouth) berada pada posisi yang benar. h. Pengecoran tutup HH sebaiknya dilakukan paralel dengan pembuatan

badan HH.

i. Melakukan pengeringan minimal 2-3 hari (ready mix).

j. Memastikan pada lokasi tersebut tetap ada rambu dan pembatas untuk memberi tanda kepada pengguna jalan lainnya selama proses pengeringan.

k. Setelah concrete kering, pekerjaan dilanjutkan dengan pekerjaan finishing, memasang braket kabel dan duct stopper.

l. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa –sisa material yang tidak terpakai

3.2.2.9 Tahap Penarikan Kabel

a. Memastikan dalam satu span untuk penarikan kabel sudah tidak ada kendala atau blok.

b. Memilih drum yang akan di pasang dan melakukan pengetesan optik terhadap kabel yang akan ditarik.

c. mengupayakan pendistribusian atau pengalokasian kabel drum diurutkan berdasarkan urutan drum yang dikeluarkan oleh pabrik. d. Mengadakan analisa untuk menentukan titik awal penarikan kabel. e. Memasang drum pada drum jack di lokasi yang ditentukan dan

mempersiapkan team yang akan melakukan penarikan, membuat pulling pit sesuai dengan kebutuhan dan memasang rambu pengaman sepanjang segmen penarikan.

f. Penarikan dilakukan satu arah secara bergantian

g. Pada saat proses penarikan kabel, seorang harus menjaga putaran pada drum jack dan seorang lagi harus mengikuti ujung kabel ke arah penarikan. Memastikan selalu terjadi komunikasi antara keduanya (sebaiknya keduanya menggunakan HT). Bila tarikan kabel dirasakan sangat berat, sebaiknya hentikan penarikan dan cari penyebabnya. h. Jika penarikan satu sisi sudah selesai, kemudian melakukan penarikan

ke sisi yang berlawanan. Untuk penarikan ke sisi ini, kabel harus di lepas dari drumnya sehingga harus melakukan slack kebel (dilakukan secara memanjang jika tempat memungkinkan atau angka 8). Melakukan proses slack ini harus secara lebih hati-hati untuk menghindari kerusakan kabel. Pembuatan slack tidak boleh melanggar ketentuan spesifikasi kabel (max 20x diameter kabel).

i. Memperhatikan semua ketentuan terhadap allowance yang harus di berikan disetiap kondisi (lihat spesifikasi teknis) dan membuat slack harus dengan rapi dan benar.

j. Memastikan bahwa setiap sambungan HDPE pada pulling pit, disambung dengan menggunakan soket. Melakukan penutupan pulling pit dengan baik dan rapi.

k. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa –sisa material yang tidak terpakai

3.2.2.10 Tahap Sambungan & Terminasi

a. Memeriksa kelengkapan alat sambung (Splicer), alat test (OTDR), tool

kit penyambungan dan memastikan kondisi alat-alat tersebut dalam

keadaan baik dan masa kalibrasi masih berlaku.

b. Menyiapkan tempat untuk kegiatan penyambungan (mobil atau tenda jika memungkinkan) dan memastikan kondisi sekitar bersih untuk mendukung proses penyambungan.

c. Penyambungan harus dilakukan oleh orang yang mempunyai keahlian di bidangnya (punya kompetensi) dan dibantu oleh helper untuk mempersiapkan proses penyambungan.

d. Membuka HH dan menarik kedua ujung kabel ke tempat penyambungan yang telah dipersiapkan. Memasang rambu pengaman disekitar HH dan lokasi tempat penyambungan.

e. Melakukan persiapan penyambungan dengan memotong ujung kabel dan mengupas ujungnya serta membersihkannya dengan alat pembersih.

f. Melakukan penyambungan core by core dengan menggunakan prosedur standar yang telah ditentukan. Memastikan kondisi alat sambung dan lingkungan sekitar selalu dalam keadaan besih selama proses penyambungan.

g. Memastikan ada OTDR yang stand by di salah satu ujung terminal untuk mengukur hasil sambungan setiap saat.

h. Mencatat semua hasil pengukuran dan memastikan semua sambungan memenuhi spesifikasi standar yang dipersyaratkan. Melakukan penyambungan ulang jika loss sambungan melebihi spesifikasi yang dipersyaratkan.

i. Selain hasil penyambungan, panjang kabel untuk masing-masing posisi

joint berdasarkan pembacaan OTDR juga di catat.

j. Merapikan susunan core dalam casset dan tutuplah closure dengan benar dan hati-hati. Memastikan kondisi closure tertutup rapat dan kuat serta tidak ada kebocoran.

k. Slack kabel dengan rapi dan meletakkan closure pada dinding HH dengan menggunakan braket yang disediakan.

l. Selanjutnya menutup HH dan melakukan pembersihan lokasi (site cleaning) serta merapikan sisa –sisa material yang tidak terpakai.

m. Melakukan cara yang sama untuk terminasi di OTB. Perbedaannya bahwa penyambungan di sentral dilakukan antara ujung kabel dengan pigtile dan kondisi sekitar lebih mendukung.

3.2.2.11 Tahap Perbaikan Permukaan (Permanen Reinstatement)

a. Pekerjaan ini merupakan kelanjutan dari pekerjaan sebelumnya yaitu temporary reinstatement.

b. Melakukan pengecekan terhadap peralatan yang dibutuhkan seperti compactor,gredel dll.

c. Melakukan koordinasi dengan pengawas PU yang ditunjuk sebelum melakukan pekerjaan.

d. Memasang rambu-rambu dan pembatas pada lokasi yang akan dikerjakan.

e. Menyiapkan material untuk permukaan yang akan diganti seperti hotmix, asphalt, concrete, paving blok dll.

f. Melakukan pemadatan ulang sebelum peletakan lapisan terakhir.

g. Melakukan pelapisan terhadap permukaan yang harus diganti sesuai dengan permukaan sebelumnya.

h. Melakukan pembersihan lokasi (site cleaning) dan merapikan sisa –sisa material yang tidak terpakai

i. Setelah pekerjaan reinstatement selesai, melaporkan pekerjaan tersebut ke pengawas PU yang ditunjuk untuk memproses sertifikat penyelesaian pekerjaan yang akan dikeluarkan oleh PU setempat (pemberi ijin).

j. Di beberapa tempat, PU setempat melakukan reinstatement dan biayanya dibebankan pada pihak kontraktor. Jika hal ini terjadi pastikan bahwa pekerjaan tersebut benar dilakukan dan sertifikat harus di terbitkan oleh PU setempat ke kontraktor.

3.3 Instalasi Kabel Serat Optik

Prinsip instalasi kabel serat optik tidak berbeda dengan instalasi kabel tembaga, namun ada hal-hal khusus dalam instalasinya seperti penyediaan slack kabel yang cukup untuk setiap titik sambungan maupun terminasi. Kehati-hatian dalam penarikan dan pekerjaan instalasi merupakan faktor yang sangat penting karena kabel serat optik rawan terhadap tekukan.

3.3.1 Pemeriksaan dan Pengujian kabel Serat Optik

Sebagai tahap persiapan dalam memulai suatu pekerjaan instalasi, serta untuk menghindari kemungkinan yang tidak diinginkan maka pemeriksaan dan pengujian terhadap bahan perlu dilakukan. Tujuannya adalah :

- Untuk mengetahui apakah serat optik memenuhi spesifikasi yang telah ditentukan. - Memeriksa apakah tidak terjadi kerusakan pada kabel serat optik akibat transportasi. - Untuk mendapatkan catatan kondisi terbaik dari kabel serat optik (kondisi kabel

sebelum instalasi atau segera setelah selesai instalasi).

- Mencari kemungkinan adanya cacat fisik pada kabel serat optik. - Melokalisir posisi kerusakan pada jalur kabel serat optik.

- Mencari penyebab kerusakan pada sistem transmisi kabel serat optik.

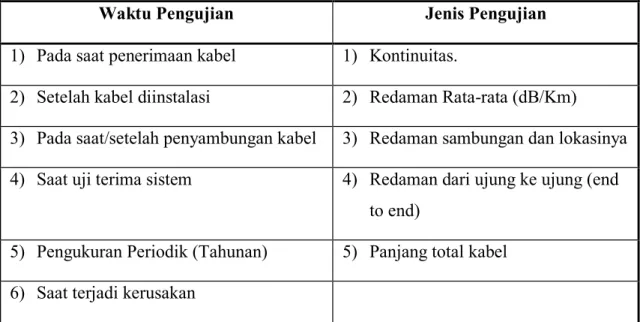

Tahapan pemeriksaan mulai dari penurunan bahan sampai selesai instalasi jaringan. Hal-hal yang perlu di uji dapat dilihat pada Tabel 3.1

Tabel 3.1 Waktu Dan Jenis Pengujian Kabel Serat Optik

Waktu Pengujian Jenis Pengujian

1) Pada saat penerimaan kabel 1) Kontinuitas.

2) Setelah kabel diinstalasi 2) Redaman Rata-rata (dB/Km)

3) Pada saat/setelah penyambungan kabel 3) Redaman sambungan dan lokasinya

4) Saat uji terima sistem 4) Redaman dari ujung ke ujung (end

to end)

5) Pengukuran Periodik (Tahunan) 5) Panjang total kabel 6) Saat terjadi kerusakan