BAB I

RENCANA EKSPLORASI TAMBANG

1.1. Tahapan Kegiatan

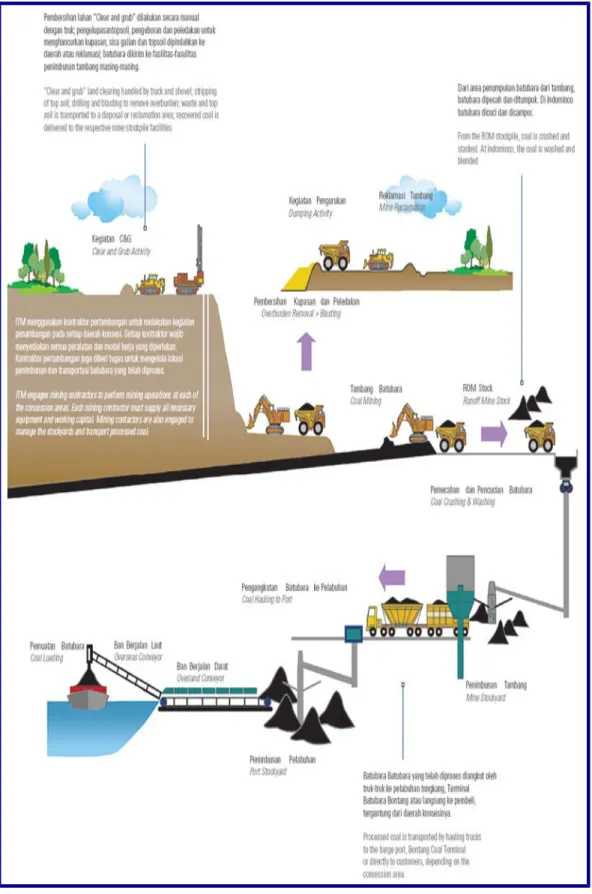

Tahapan kegiatan penambangan batubara yang diterapkan untuk penambangan oleh perusahaan ini adalah sebagai berikut :

1. Persiapan (Preparing)

Pada tahap ini akan dibangun jalan tambang (acces road), stockpile, dll.

2. Pembersihan Lahan (Land Clearing)

Kegiatan yang dilakukan untuk membersihkan daerah yang akan ditambang mulai dari semak belukar hingga pepohonan yang berukuran besar. Alat yang biasa digunakan adalah buldozer ripper dan dengan menggunakan bantuan mesin potong chainsaw untuk menebang pohon dengan diameter lebih besar dari 30 cm.

3. Pengupasan Tanah Pucuk (Top Soil)

Kegiatan pemindahan tanah pucuk bertujuan untuk menyelamatkan tanah tersebut agar tidak rusak sehingga masih mempunyai unsur tanah yang masih asli, sehingga tanah pucuk ini dapat digunakan dan ditanami kembali untuk kegiatan reklamasi. Tanah pucuk yang dikupas tersebut akan dipindahkan ke tempat penyimpanan sementara atau langsung di pindahkan ke timbunan. 4. Pengupasan Tanah Penutup (Stripping Overburden)

Kegiatan ini dilakukan berdasarkan material tanah yang terdapat di lingkungan penambangan. Bila material tanah penutup merupakan material lunak (soft rock) maka tanah penutup tersebut akan dilakukan penggalian bebas. Namun bila materialnya merupakan material kuat, maka terlebih dahulu dilakukan pembongkaran dengan peledakan (blasting) kemudian dilakukan kegiatan penggalian.

5. Penimbunan Tanah Penutup (Overburden Removal)

Overburden Removal yang dilakukan adalah dengan cara backfilling.

Untuk melakukan penambangan batubara (coal getting), terlebih dahulu dilakukan kegiatan coal cleaning. Selanjutnya dilakukan kegiatan coal getting hingga pemuatan ke alat angkutnya. Untuk lapisan batubara yang keras, maka terlebih dahulu dilakukan penggarukan.

7. Pengangkutan Batubara (Coal Hauling)

Setelah dilakukan kegiatan coal getting, kegiatan lanjutan adalah pengangkutan batubara (coal hauling) dari lokasi tambang (pit) menuju stockpile kemudian ke unit pengolahan.

8. Pengupasan Parting (Parting Removal)

Parting batubara yang dilakukan adalah dengan memisahkan dua lapisan atau lebih batubara perlu dipindahkan agar tidak mengganggu dalam penambangan batubara.

9. Perataan dan Rehabilitasi Tanah (Spreading)

Terdiri dari pekerjaan penimbunan dengan cara backfilling, perataan, pembentukan, dan penebaran tanah pucuk diatas disposal overburden yang telah di backfilling, agar daerah bekas tambang dapat ditanami kembali untuk pemulihan lingkungan hidup (reclamation). 10. Penghijauan (Reclamation)

Merupakan proses untuk penanaman kembali lahan bekas tambang, dengan tanaman yang sesuai atau hampir sama seperti pada saat tambang belum dibuka.

11. Kontrol (monitoring)

Kegiatan ini ditujukan untuk pemantauan terhadap aplikasi rencana awal penambangan. kontrol akan dilakukan terhadap lereng tambang, timbunan, ataupun lingkungan, baik terhadap pit yang sedang aktif maupun pit yang telah ditambang.

Pada tahap penambangan akan dilakukan pekerjaan pembangunan jalan, pelabuhan dan sarana penunjang lainnya.

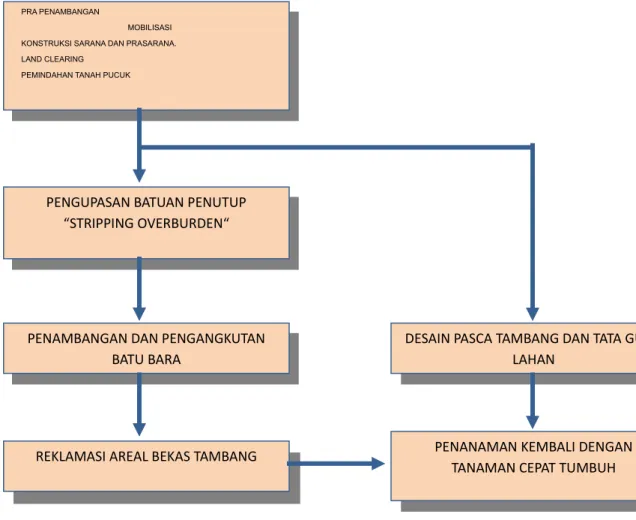

Berdasarkan karakteristik dan bentuk endapan batubara dengan dip yang relatif landai dan terdiri dari multiple seam maka areal penelitian direkomendasikan untuk tambang terbuka “open pit mine” dengan metode penambangan, yaitu penggalian dan penimbunan kembali areal bekas tambang “back fill digging method”. Metode dan urut-urutan penambangan dapat dilihat pada bagan alir sebagai berikut :

Gambar 1.1. Urut-Urutan Kegiatan Penambangan

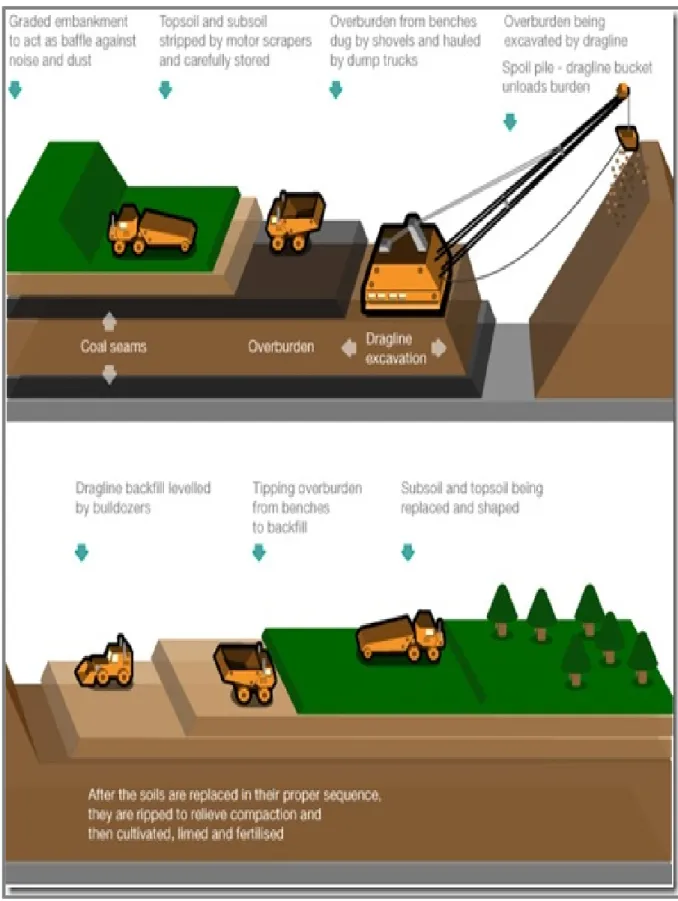

Metode Penambangan yang dilakukan adalah Strip Mine. Strip Mine adalah Tipe penambangan terbuka yang diterapkan pada endapan batubara yang lapisannya datar dan dekat dengan permukaan tanah. Kegiatan penambangan dilakukan dengan cara menggali tanah penutup yang dibuang pada daerah yang tidak di tambang. Setelah endapan batubara dari hasil galian pertama diambil, kemudian disusul dengan pengupasan berikutnya

PRA PENAMBANGAN

MOBILISASI KONSTRUKSI SARANA DAN PRASARANA. LAND CLEARING

PEMINDAHAN TANAH PUCUK

PRA PENAMBANGAN

MOBILISASI KONSTRUKSI SARANA DAN PRASARANA. LAND CLEARING

PEMINDAHAN TANAH PUCUK

PENGUPASAN BATUAN PENUTUP “STRIPPING OVERBURDEN“

PENGUPASAN BATUAN PENUTUP “STRIPPING OVERBURDEN“

PENAMBANGAN DAN PENGANGKUTAN BATU BARA

PENAMBANGAN DAN PENGANGKUTAN BATU BARA

REKLAMASI AREAL BEKAS TAMBANG

REKLAMASI AREAL BEKAS TAMBANG

DESAIN PASCA TAMBANG DAN TATA GUNA LAHAN

DESAIN PASCA TAMBANG DAN TATA GUNA LAHAN

PENANAMAN KEMBALI DENGAN TANAMAN CEPAT TUMBUH

PENANAMAN KEMBALI DENGAN TANAMAN CEPAT TUMBUH

yang sejajar dengan pengupasan pertama dan tana penutupnya dibuang ketempat penggalian pertama. Untuk pemilihan metode ini perlu diperhatikan bahwa :

Bahan galian relatif mendatar Bahan galian cukup kompak Bahan galian tabular, berlapis

Kemiringan relatif, lebih cocok untuk horizontal atau sedikit mirin

Kedalaman kecil (nilai ekonomi tergantung stripping ratio, teknologi peralatan)

Gambar 1.2. Penambangan Strip Mine

1.3. Pemilihan Daerah Penambangan

Dari hasil survey lokasi rencana jalan dan pelabuhan maka dapat disimpulkan bahwa sistem dan metode konstruksi akan diterapkan tergantung kondisi-kondisi sebagai berikut :

Dari km 0 -13 terdiri dari bukit-bukit yang relatif rendah oleh arekan itu harus dilakukan Cut dan Fill, sistem pengupasan bukit sebagian akan didorong langsung dengan Dozer dan untuk timbunan lebih jauh akan

Dari km 13-45 sudah pernah ada jalan angkut yang telah dibuat perusahaan kayu sebelumya dan kini telah tertutup semak belukar, permukaan jalan relatif datar, badan jalan terdiri dari pasir, oleh karena itu pekerjaannya relatif mudah yaitu hanya diperlukan peningkatan (pelebaran, penimbunan, pembuatan parit dan pemasangan gorong-gorong jika diperlukan).

Lokasi stockpile dan pelabuhan cukup tinggi dari permukaan air sungai Barito maka tidak perlu penimbunan, namun perlu dibentuk sesuai dengan desain dan layout lokasi peruntukan lahan yang akan dibangun di areal tersebut.

Bentuk, Karakteristik Endapan, dan Tanah Penutup

Berdasarkan data singkapan, pemboran dan korelasi geologi serta kegiatan eksplorasi detail yang dilakukan diketahui bahwa lapisan pembawa batubara di wilayah Izin Usaha Penambangan PT. Breaking Dawn Coal adalah Formasi Tanjung Cekungan Barito yang berumur Oligosen.

Lapisan batubara ”seam” yang dijumpai pada lokasi penelitian berjumah 2 seam dengan ketebalan hasi pemboran 2,5-3,3 meter.Batubara yang dijumpai pada daerah penelitian, ditinjau dari kondisi fisik di lapangan dengan dip yang relatif landai dan kondisi topografi tidak begitu terganggu oleh perubahan struktur yang berarti.

Lapisan tanah penutup dibagi menjadi 2 yaitu Lapisan tanah penutup yang lunak dan lapisan tanah penutup yang keras.Lapisan tanah penutup yang terdapat setelah lapisan tanah penutup adalah lapisan tanah penutup yang lunak. Pada lapisan ini terdapat tanah yang cukup lunak terdiri dari batulempung dan batupasir yang lunak. Lapisan tanah penutup yang lunak ini termasuk ke dalam lapisan tanah penutup (Overburden), tetapi mudah dikupas sehingga tidak memerlukan aktivitas peledakan. Lapisan tanah penutup yang lunak ini mempunyai ketebalan bervariasi. Kegiatan pengupasan lapisan tanah lunak ini menggunakan alat mekanis Excavator Komatsu. Pengupasan lapisan tanah penutup yang lunak ini disebut dengan Free Dig (Penggalian bebas). Lapisan tanah penutup selanjutnya

yang menjadi lapisan tanah penutup sebelum lapisan batubara adalah lapisan tanah penutup yang keras.Lapisan tanah penutup yang keras adalah lapisan tanah penutup yang paling dekat dengan lapisan batubara. Lapisan tanah penutup yang melapisi batubara ini dibagi menjadi 3, yaitu: • Top soil (Lapisan tanah penutup bagian atas) Lapisan Overburden (OB) adalah lapisan tanah diatas lapisan batubara, inter burden.

1.4. Sistem Penambangan

Secara umum beberapa faktor yang dipertimbangkan untuk menentukan sistem penambangan batubara di Wilayah KP PT. Isen Mulang Coal Mining adalah sebagai berikut :

Kondisi Endapan Batubara

Berdasarkan karakteristik dan endapan batubara, maka areal penambangan direkomendasikan menggunakan sistem tambang terbuka dengan metode back fill digging method. Dengan kondisi kemiringan lapisan batubara antara 20o dan mempuyai ketebalan 3,3

meter.

Kondisi Matrial Overburden dan Interburden

Menurut standar klasifikasi masa batuan oleh Bieniaskwi (1989), batuan overbarden di daerah studi terdiri dari batupasir, batulempung, dan lanau dikelompokan pada matrial yang sangat lemah. Berdasarkan kondisi tersebut, secara umum pengalian matrial overburden dapat dilakukan dengan metode gali bebas. Akan tetapi daam pelaksanaannya nanti ditemukan matrial yang agag keras-keras pengalian tersebut dapat dilakukan dengan bantuan peledakan.

Status Lahan

Daerah rencana tambang PT. Isen Mulang Coal Mining bukan merupakan kawasan hutan lindung maupun daerah yang digunakan sebagai cagar alam.

Berdasarkan faktor-faktor diatas dipertimbangkan bahwa endapan batubara relatif dekat dengan permukaan tanah, maka metode penambangan yang akan diterapkan PT. Isen Mulang Coal Mining

adalah tambang terbuka (Open pit mining) sistem backfilling (penutupan bekas bukaan tambang dengantanah penutup pada penambangan berikutnya).

1.5. Strategi Penambangan

Berdasarkan metode penambangan yang akan diterapkan PT. Isen Mulang Coal Mining yaitu tambang terbuka dengan sistem backfilling, parameter yang digunakan untuk membuat desain tambang diperoleh dari hasil studi geoteknik yang telah dilakukan pada daerah rencana tambang. Faktor-faktor yang mempengaruhi pada strategi penambangan adalah sebagai berikut :

Nisbah Pengupasan

Berdasarkan pertimbangan kualitas batubara PT. Isen Mulang Coal Mining, kemiringan apisan batubara, jenis matrial penutup serta jarak lokasi tambang ke pelabuhan maka straping ratio nya 1:13

Geometri Lereng Penambangan

Geometri lereng pada pembuatan desain tambang berdasarkan perhitungan analisis kemantapan lereng yang telah dilaksanakan pada studi geoteknik pada daerah rencana tambang. Berdasarkan analisis geoteknik, dengan pemotogan lereng setinggi 10 meter, lebar jenjang 5 meter serta dengan sudut lereng antara 60o-70o umumnya memiliki angka keamanan

lereng lebih dari 1,3 sehingga lereng aman. Batas Level Penambangan

Batas level penambangan yang telah ditentukan harus berdasarkan hasil Geoteknik tamang yang telah dilakukan pada rencana lokasi tambang. Sehingga pengalian lereng penambangan mempuyai kodisi yang aman dan mantab.

Kondisi Alam

Kondisi alam dalam hal ini adalah keadaan di sekitar lokasi tambang maupun pada areal tambang sendiri, meliPuti topografi dan hidrologi daerah rencana tambang. kondisi alam daerah rencana tambang dapat menjadi masalah teknis dalam penentuan desain tambang yang akan digunakan,

seperti daerah tepi sungai, rawa jalan serta kampung yang berada di sekitar lokasi rancana tmbang. Batas yang ditetepkan dari tepi sungai maupun jalan dari kampung yang terdapat di sekitar lokasi tambang sejauh 200 meter.

Ada beberapa hal yang harus diperhatikan pada perancangan geometri yang dapat ditambang dengan masukan dari geometri pit yang dihasilkan oleh program floating cone.

SUDUT LERENG geometri jenjang 1. tinggi jenjang 2. sudut lereng jenjang 3. lebar jenjang penangkap

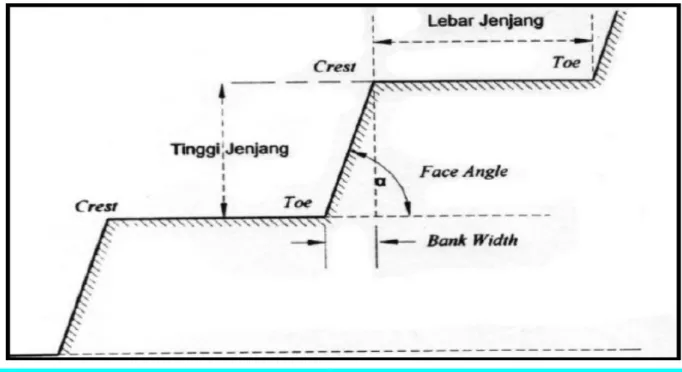

Geometri jenjang terdiri dari tinggi jenjang, sudut lereng jenjang tunggal, lebar dari jenjang penangkap (Catch Bench). Rancangan geoteknik jenjang biasanya dinyatakan dalam bentuk parameter-parameter untuk ketiga aspek ini. Dalam pelaksanaan penambangan, pengontrolan sudut lereng biasanya dilakukan dengan menandai lokasi pucuk jenjang (crest) sesuai dengan desain yang telah dibuat menggunakan bendera kecil. Operator alat mekanis diharapkan dapat menggali sampai batas lokasi bendera tersebut. Lokasi lobang tembak dapat pula menjadi pedoman. Penggalian sebaliknya dilakukan dari bagian atas material, agar berada pada posisi kerja yang aman (untuk menghindari longsoran saat penggalian material). Komponen dasar pada tambang terbuka adalah jenjang.

Bagian jenjang adalah sebagai berikut : a) Crest dan Toe

Gambar Bagian-bagian Jenjang

b) Jenjang kerja (working bench)

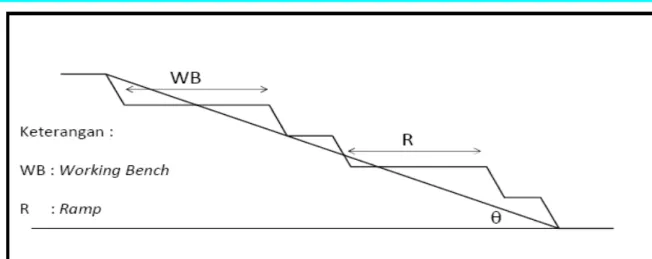

Gambar Jenjang Kerja dan Safety Bench

Sudut lereng inter ramp vs overall

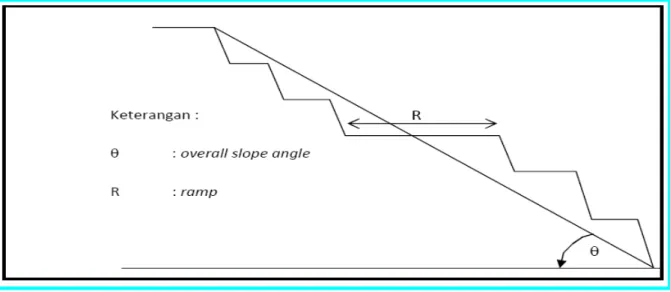

1. Sudut lereng antar jalan (inter ramp slope angle) 2. Sudut lereng keseluruhan (overall slope angle)

Sudut lereng antar jalan (inter-ramp slope angle) adalah sudut lereng gabungan beberapa jenjang diantara dua jalan angkut. Sudut lereng keseluruhan (overall slope angle) adalah sudut yang sebenarnya dari

dinding pit keseluruhan, dengan memperhitungkan jalan angkut, jenjang penangkap dan semua profil lain di dinding jenjang.

Berikut ini adalah definisi overall slope dan interramp slope angle: a) Overall slope angle

Overall slope angle merupakan sudut kemiringan dari keseluruhan jenjang yang dibuat pada front penambangan. Kemiringan ini diukur dari crest

paling atas

1. sampai dengan toe paling akhir dari front penambangan.

Gambar Overall slope angle

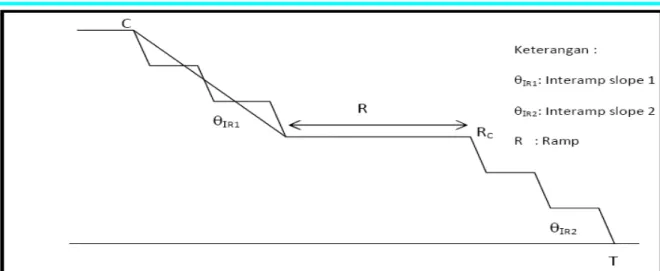

b) Overall slope angle with ramp

Pengertiaannya sama, namun pada bagian pertengahan Overall slope diberi salah satu jenjang yang dimensi ukurannya lebih lebar dan digunakan sebagai jalan angkut.

c) Inte ramp slope angle

Inte ramp slope angle merupakan sudut yang berada diantara ramp yang diukur dari crest sampai dengan toe pada ramp.

Gambar Inter ramp slope angle

d) Inter slope angle dengan satu working bench

Kemiringan jenjang diukur dari crest pada bench yang sejajar jenjang kerja sampai toe.

Gambar Inter slope angle dengan satu working bench

e) Overall slope angle dengan working bench dan ramp

Kemiringan sudutnya diukur dari crest jenjang yang terletak diatas jenjang kerja sampai toe pada jenjang paling akhir.

Gambar Overall slope angle dengan working bench dan ramp

f) Inter ramp slope angle dengan working bench dan ramp

Kemiringan jenjang diukur dari masing-masing crest dan toe pada working bench dan ramp.

Gambar Inter ramp slope angle dengan working bench dan ramp

Overall slope yang pada beberapa (dua) bagian jenjangnya diguanakan sebagai working bench. Kemiringan sudutnya diukur dari crest paling atas sampai toe paling bawah dari jenjang yang ada.

Gambar Overall Slope Angle dengan Dua Working Bench

1.6. Perhitungan Eksplorasi 1. Lewis (Element Mining)

tinggi jenjang :

untuk cara hydraulicking yang baik 200 ft dan maksimum 600 ft untuk dregging kedalaman ideal antara 50-80 ft tetapi ada sampa 130 m

untuk open cut antara 12-75 ft yang baik adalah 30 ft, tambang bijih maksimum 225 ft

Dalam Perusahaan ini tinggi jenjang dengan cara hydraulicking adalah 450 ft, dengan cara dregging adalah 70 ft, dan dengan cara open cut adalah 30 ft.

2. L. Shevyakov (Mining of Mineral Deposit)

Di bawah ini adalah data yang telah diambil oleh Perusahaan ini : a. material lunak B = (1,00 – 1,50 ) Ro + L + L1 + L2

b. material keras B = N + L + L1 + L2 Keterangan :

B : lebar jenjang

L : jarak anatara sisi jenjang (bench) dengan rel 3-4 m L1 : lebar lori 1,75-3,00 m

L2 : jarak untuk menjaga agar tidak longsor N : lebar yang dibutuhkan untuk broken material 3. Melinkov and Chevnokov (Safety in Open Cast Mining)

a. lapisan lunak (soft strata) B = 2R + C + C1 + L b. lapisan keras (hard starata) B = a + C + C1 + L + A Keterangan :

B : lebar jenjang

a : lebar broken material A : lebar pemotongan pertama R : digging radius alat muat

C : jarak sisi jenjang broken matarial ke garis tenaga rel L : lebar yang terselesaikan untuk pengamanan

4. Popov (The Working of Mineral Deposit)

Di bawah ini adalah data yang telah diambil oleh Perusahaan ini : a. tinggi jenjang dan kemiringan

1. kemiringan jenjang tergantung dari kandungan air pada material, material yang kering memungkinkan kemiringan jenjang yang lebih besar

2. umumnya tinggi jenjang 12-15 m dengan kemiringan batuan beku 70-80%

batuan sedimen 50-60% pasir kering 40-50%

batuan yang argilaceous 35-45 % b. lebar jenjang

lebar jenjang antara 40-60 m bisa juga sampai 80-100 m dengan memakai multi row hole lebar minimum batuan keras : Vr = A + C + C1 + L + B

Keterangan :

Vr : lebar jenjang minimum A : lebar broken material

C : jarak sisi timbunan ke garis tengah rel C1: 0,5 lebar lori = 2-3 m

5. Young (Element of Mining)

Di bawah ini adalah data yang telah diambil oleh Perusahaan ini : a. tinggi jenjang

tambang bijih besi : 20-40 ft tambang bijih tembaga : 30-70 ft limestone max : 200 ft

b. lebar jenjang : 50-250 ft c. kemiringan jenjang : 45-65º 6. E. P. Pfieider (Surface Mining)

tinggi jenjang L = Lm x Sf Keterangan :

L : tinggi jenjang

Lm : maximum cutting height dari alat muat Sf : swell factor 1/3 untuk cara corner cut 0,5 untuk cara box cut.

1.7. Tahapan Kegiatan Penambangan

Tahap kegiatan penambangan batubara ini meliputi land clearing, stripping ovearburden, coal mining, pengangkutan batubara, reklamasi dan revegetasi. 1.8. Pembersihan Tempat Kerja (Land Clearing)

Pembersihan lahan dilakukan secara bertahap sesuai dengan areal yang diperlukan untuk kemajuan tambang.Pekerjaan tersebut meliputi pembersihan tumbuh-tumbuhan, pohon-pohonan dan semak belukar di lokasi penambangan. Alat yang digunakan adalah “chain saw” dan “Bulldozer” dan hasil pembersihan lahan tersebut untuk pohon yang besar akan dipilah-pilah dan diambil oleh masyarakat dan dimanfaatkan untuk bangun pondok sedangkan sisanya akan ditumpuk di lembah.

1.9. Pengupasan Tanah Pucuk (Overburden Removal)

Tanah pucuk adalah lapisan tanah atas yang mengandung humus dan memiliki kapasitas untuk mendukung pertumbuhan tanaman. Tanah pucuk dikupas dan ditumpuk dengan menggunakan “bulldozer”, kemudian dimuat

dan diangkut dengan dump truck ke lokasi penimbunan atau langsung ditebar ke areal yang siap direhabilitasi dan telah ditata ulang.

Tanah pucuk dikupas sampai ketebalan 0,5 - 1,0 meter atau tergantung tebal perlapisan karena pada umumnya bervariasi dari tempat satu dengan yang lainnya, demikian juga sub-soil dengan tebal sekitar 2,5 – 3,3 meter meskipun tidak begitu subur juga diambil dan dipindahkan ke areal rehabilitasi lahan sebagai lapisan dasar sebelum ditebari tanah pucuk.

1.10. Penambangan Batubara

Penambangan batubara dilakukan dengan membuat jenjang “bench” kerja pada lapisan tanah penutup dengan ketinggian maksimum 10 meter untuk “single bench” dibuat dengan kemiringan 60°, diperkirakan kedalaman penggalian akan mencapai 100 - 125 meter atau paling tidak ada 15 jenjang yang akan terbentuk.

Pengambilan batubara “coal getting” dilakukan dengan memberai, menumpuk dan memuat ke dump truck dengan mempergunakan alat bantu Excavator. Untuk menjaga kualitas dan menghindari terjadinya kontaminasi maka penambangan batubara harus memenuhi kaidah penambangan yang baik dan benar antara lain melakukan pembersihan permukaan batubara “coal cleaning” baik sisa batuan penutup maupun batuan pengotor lainnya seperti “black shale” dan menyisakan lantai sekitar 5 cm pada bagian bawah perlapisan batu bara yang diperkirakan terkontaminasi dengan landasan “floor” batubara.

Gambar Tahapan Operasi Penambangan

Jadwal kegiatan penambangan dapat dibagi menjadi dua yaitu jadwal pra-penambangan yaitu meiputi semua kegiatan sebelum dilakukan penambangan dan jadwal produksi yang terdiri dari jadwal pada saat dilakukan penambangan.

Kegiatan penambangan terdiri dari pra-penambangan dan penambangan, oleh karena itu perlu disusun penjadwalan yang ketat sehingga pelaksanaan kegiatan dapat tepat waktu dan memenuhi target sesuai yang direncanakan.

No. Deskripsi Pekerjaan Bulan

1 2 3 4

1 Persiapan/Mobilisasi alat 2 Konstruksi Mess & Kantor 3 Pembangunan jalan angkut dan

jembatan

4 Cut and fill stockpile dan pelabuhan

5 Pemasangan Crushing Plant dan load out conveyor

Tabel Jadwal Kegiatan Persiapan dan Penambangan

BAB II

Batubara merupakan batuan hidrokarbon padat yang terbentuk dari tetumbuhan dalam lingkungan bebas oksigen, serta terkena pengaruh tekanan dan panas yang berlangsung sangat lama. Proses pembentukan (coalification) memerlukan jutaan tahun, mulai dari awal pembentukan yang menghasilkan gambut, lignit, subbituminus, bituminous, dan akhirnya terbentuk antrasit.

Reaksi pembentukan batubara dapat diperhatikan sebagai berikut: 5(C6H10O5) → C20H22O4 + 3CH4 + 8H2O + 6CO2 + CO

Cellulosa lignit gas metan

Cellulosa (senyawa organik), merupakan senyawa pembentuk batubara. Unsur C pada Lignit jumlahnya relatif lebih sedikit dibandingkan jumlah C

pada bitumina, semakin banyak unsur C pada Lignit, semakin baik kualitasnya.

Unsur H pada lignut jumlahnya relatif banyak dibandingkan jumlah unsur H pada bitumena. Semakin banyak unsur H pada Lignit, semakin rendah kualitassnya.

Senyawa gas metan (CH4) pada lignit jumlahnya relatif lebih sedikit

dibandingkan dengan pada bitumena, semakin banyak CH4 lignit

semakin baik kualitasnya.

Batubara merupakan terminologi masyarakat yang dipergunakan untuk menyebut semua sisa tumbuhan yang telah menjadi fosil, bersifat padat, berwarna gelap dan dapat dibakar. Apabila batubara tersebut mudah dibakar dan menghasilkan kalori tinggi, disebut batubara, tetapi apabila batubara tidak mudah dibakar dan menghasilkan kalori rendah, disebut sebagai batubara muda.

Secara umum batubara digolongkan menjadi beberapa bagian (dari tingkat yg paling tinngi hingga tingkat yg rendah). Penggolongan ini menekankan pada kandungan relative antara unsur C dan H2O, diantaranya: a.Antrasite

Warna : Hitam, sangat mengkilat

Kekompkan : kompak

Kandungan Karbon : sangat tinggi Kandungan air : sangat sedikit Kandungan abu : Sangat sedikit

Kandungan sulfur: Sangat sedikit b.Bituminous

Warna : Hitam mengkilap

Kekompkan : kurang kompak Kandungan Karbon : relatif tinggi Kandungan air : sedikit Kandungan abu : sedikit Kandungan sulfur : sedikit c.Sub-Bituminous

Warna : Hitam

Kekompkan : kurang kompak Kandungan Karbon : sedikit

Kandungan air : tinggi Kandungan abu : banyak Kandungan sulfur: sedikit

d.lignite (brown coal)

Warna : Hitam

Kekompkan : sangat rapuh Kandungan Kabon : sedikit Kandungan air : tinggi Kandungan abu : banyak Kandungan sulfur : sedikit

2.1. Klasifikasi Batubara

1. Pengklasifikasian Batu bara berdasarkan Volatile matter,terdiri atas dua :

· Long Flaming Coal : Batubara dengan volatile matter tinggi, apabila batubara dalam keadaan serbuk dibakar dalam tanur putar, maka akan terurai dengan segera dan menghasilkan nyala yang pendek dan suhunya juga rendah.

Di dunia juga dikenal istilah hard coal : yaitu batu bara yang dapat mengghasilkan Gross Calorific value lebih dari 5.700 Kkal /Kg (kalornya lebih tinggi dari batu bara jenis bituminous dan sub bituminous). Jenisnya dibagi dua :

Jika kandungan zat terbang/volatile matter hingga 33% (≤ 33%) termasuk kelas 1-5. Jika kandungan Zat terbang/volatile matter (> 33%). termasuk kelas 6-9.

2. Klasifikasi Batubara berdasarkan atas nilai kalornya :

· Batubara tingkat tinggi (high rank) : meta anthtacite, anthracite, semi anthracite)

· Batubara tingkat menengah (moderate rank) : low volatile Bituminous coal, high volatile bituminous.

· Batubara tingkat rendah (low rank): Sub bituminous coal, lignit.

2.2. Kualitas Batubara

Batubara yang diperoleh dari hasil penambangan pasti mengandung bahan pengotor (impurities). Dikenal dua jenis impurities yaitu

a. Inherent Impurities : merupakan pengotor bawaaan yang terdapat dalam batubara. ketika batubara dibakar habis, maka akan menyisahkan abu, pengotor bawaan ini terjadi bersama-sama pada waktu proses pembentukan batubara. diantara pengotor tersebut ; gypsum (CaSO42H2O), anhidrit (CaSO4), Pyrit (FeS2), Silika (SiO2) dapat juga berupa tulang binatang (yg diketahui adanya kualitas Phosfor pada abu). Pengotor bawaan ini tidak dapat dihilangkan sama sekali tetapi dapat dikurangi dengan pembersihan (teknologi batu bara bersih)

b. External Impurities : Pengotor yg berasal dari luar, terjadi pada saat proses penambangan, antara lain terbawanya tanah dari hasil penambanganyg berasal dari tanah penutup. Batu bara merupakan endapan organic yg mutunya sangat ditentukan oleh beberapa faktor: tempat terdapatnyacekungan, umur, banyaknya pengotor/kontaminasi. Dalam memperhatikan mutu batubara perlu diperhatikan beberapa hal :

Heating Value (Calorofic value/nilai kalor) ; dinyatakan dalam Kkal/Kg. banyaknya jumlah kalori yang dihasilkan oleh batubara tiap satuan berat (dalam Kg). Dikenal nilai kalor dalam net (Net calorific value atau low heating calorific value) yaitu nilai kalor dari hasil pembakaran dimana semua air dihitung dalam keadaan gas. Nilai kalor gross (gross calorific value atau high heating value) yaitu nilai kalor hasil pembakaran dimana semua air dihitung dalam keadaan ujud cair. semakin tinggi nilai Heating Value (HV), maka makin lambat jalannya batubara yg diumpan sebagai bahan bakar setiap jamnya. oleh karena itu kecepatan umpan batubara (coal feeder) perlu disesuaikan.

Moisture Content (kandungan lengas) : Jumlah lengas dalam batubara akan mempengaruhi penggunaan udara primer. semakin tinggi jumlah lengasnya akan memerlukan lebih banyak udara primer untuk mengeringkan batu bara tersebut. Lengas batu bara ditentukan oleh jumlah kandungan air yang terdapat dalam batu bara. jenis air yang terdapat dalam batubara :

· Air Internal (air senyawa/unsur) yaitu air yg terikat secara kimiawi. jenis air ini sulat untuk dilepaskan tapi dapat dikurangi dgn cara memperkecil ukuran butir batubara.

· Air external (mekanikal) : air yg menempel pada permukaan batu bara. Satu hal yang menguntungkan bahwa batubara memeiliki sifat hydrophobic: apabila batubara dikeringkan, maka batubara tersebut sulit menyerap air, sehingga tidak akan menambah air internal.

Ash Content (kandungan Abu): Komposisi batubara bersifat heterogen, terdiri dari unsur organic (berasal dari tumbuhan) dan senyawa anorganik yang merupakan hasil rombakan batuan yang ada disekitarnya, bercampur selama proses transportasi, sedimentasi dan proses pembatubaraan (coalification). Apabila batubara dibakar senyawa anorganik yang ada diubah menjadi senyawa oksida berukuran butir halus dalam bentuk abu, Abu hasil batubara ini dikenal dengan ash content (kandungan abu). Abu ini merupakan kumpulan dari bahan-bahan pembentuk batubara yg tidak dapat terbakar (non conbusitible materials) atau yang dioksidasi

oleh oksigen. Bahan sisa dalam bentuk padatan ini antara lain: senyawa SiO2, AlO3, TiO2, Mn3O4, CaO, Fe2O3, MgO, K2O, Na2O, P2O, SO3 dan oksida unsur lain, selain itu terdapat juga abu dari bahan organic yg terbakar. kualitas abu sangat berperan dalam penggunaannya pada industri misalnya pada industri semen jika abu (dalam bentuk padatan) bercampur dengan klinker dan akan mempengaruhi kualitas semen yg dihasilkan, apabila abu ini bercampur dengan udara maka akan menimbulkan korosi/karatan pada peralatan yg dilaluinya.

Sulfur Content (kandungan belerang) : Belerang dalam batubara dibedakan menjadi 2; dalam bentuk senyawa anorganik (Mineral pirit (FeS2), markasit (Fes2)) dan senyawa organik yang terbentuk selama terjadinya proses coalification. Adanya S dalam batubara akan berpengaruh terhadap tingkat korosi sisi dingin (bagian luar) yg terjadi pada element pemanas udara, juga berpengaruh terhadap efektivitas peralatan penangkap abu (electrostatic presipitator). adanya kandungan S di atmosfir dipicu oleh keberadaan air hujan yg mengakibatkan terbentuknya air asam (dlm dunia pertambangan batu bara dikenal sbgai air asam tambng, dgn pH < 7).

Volatille Matter (bahan mudah menguap) : Kandungan VM terkait dengan proses pembatubaraan akibat adanya overburden pressure, kandungan air dalam batubara akan berkurang, sebalinya calorific value akan meningkat. pada saat bersamaan batubara mengalami proses devolatisation, diman semua sisa oksigen, hydrogen, sulfur dan nitrogen berkurang sehingga kandungan VM juga berkurang. Kandungan VM akan mengurangi kesemournaan pembakaran dan intensitas nyala api. Kesempurnaan nyala api dinyatakan oleh Fixed carbon.

Hubungan antara Fuel ratio, fixed carbon dan VM.

Fixed carbon Fuel Ratio =

Volatile matter

nilai FR Untuk anthracite = (10-60); semi anthrachite = (6-10),, semi bituminous =(3-7), bituminous =(0,5-3).

Fixed Carbon : merupakan material yg tersisa setelah berkurangnya moisture, VM dan ash. hubungan ketiganya ditunjukkan sebagai berikut :

Fixed Carbon (%) = 100 % - moisture content –ash content

Apabila nilai moisture content dan ash disamakan dgn nilai VM, persamaan tersebut diats mnjadi :

Fixed Carbon (%) = 100 - Volatile matter (%)

Dari rumus diatas tampak bahwa makin berkurang kandungan air berarti moisture content makin kecil, nilai FC makin tinggi.

Hardgrove Grindability Index (HGI): Suatu bilangan yg menunjukkan mudah atau sukarnya batubara digiling/digerus menjadi bahan bakar serbuk. makin kecil nilai HGI maka makin keras keadaan batubaranya :

HGI + 13,6 + 6,93 W

dimana W adalah berat (gram) dari batubara halus berukuran 200 mesh, sebagai catatan harga HGI di Indonesia berkisar antara 35-60. Dalam penelitian Amperiadi (2005) terhadap batubara dari daerah sebulu, Kalimantan Timur didapatkan nilai HGI antara 41-45

Ash Fusion Character of Coal: Batubara apabila dipanaskan bersama-sama terutama material anorganik impurities akan melebur/meleleh apabila hal ini sampai terjadi akan berpengaruh pada tingkat pengotor (fouling) , pembentukan terak (slagging) dan akan terjadi gangguan pad blower.

2.3. Batubara Mulai Ditambang

Land clearing, dalam proses ini batubara akan bnyak bercampur dengan tanah pengotor. Pada saat penambangan berlangsung, masih terikut kotoran dalam bentuk fragmen batu lempung, fragmen batu pasir,. pengetor tersebut pasa saat proses grinding batubara akan menjadi debu yang akan mengotori butiran batubara. Penambangan batubara dapat dilakukan secara terbuka (surface mining) atau tambang bawah tanah (underground mining. satu hal yg perlu diperhatikan dalam tambang bawah tanah adalah pengadaan ventilasi udara untuk para penambang batubara, sebab jika tidak maka akan terjadi tekanan gas metana (CH4) yang terakumulasi dan ketika akumulasi gas itu bereaksi dengan oksigen maka itulah yang menyebabkan timbulnya ledakan, disamping itu sangat mungkin timbulnya gas CO2 yang beracun dan mematikan.

2.4 Pengangkutan Batubara

Dari tempat penambangan, fragmen batubara dengan berbagai ukuran diangkut dengan truk ke tempat penimbunan (stock pile). biasanya batubara yamg diangkut dengan truk akan ditutup oleh terpal agar batubara tidak berceceran dijalan, sebab fragmen batu bara di jalan apabila diinjak oleh kendaraan akan hancur dan menghasilkan debu. di stock pile batubara akan digiling dengan mesin penggiling/penghancur (crusher) yang bekerja dengan ayakan (sieve), batubara yang dihasilkan dengan ukuran tertentu sesuai permintaan buyer. Apabila batubara hasil penggilingan belum diangkut disarankan agar timbunan batubara tersebut diaduk dengan wheel loader, agar udara dalam tumpukan batubara dapat dikendalikan sehingga tidak timbul panas, jika hal itu tidak dilakukan boleh jadi akan timbulnya kebakaran sebab salah satu sifat batubara adalah Self Ignition (terbakar sendirinya). Batubara yang digiling, diangkut oleh belt conveyor kemudian dicurahkan ke pontoon. jarak vertical ujung akhir belt conveyor ke pontoon antara 5-10 m. pada jarak tersebut saat batubara dicurahkan, maka debu batubara secara alamiah tertiup angin, hasil yang diperoleh batubara yang tertampung di ponton menjadi bersih.

Di Indonesia, endapan batubara yang bernilai ekonomis terdapat di cekungan Tersier, yang terletak di bagian barat Paparan Sunda (termasuk Pulau Sumatera dan Kalimantan), pada umumnya endapan batubara tersebut tergolong usia muda, yang dapat dikelompokkan

Potensi batubara di Indonesia sangat melimpah, terutama di Pulau Kalimantan dan Pulau Sumatera, sedangkan di daerah lainnya dapat dijumpai batubara walaupun dalam jumlah kecil, seperti di Jawa Barat, Jawa Tengah, Papua, dan Sulawesi.

Tabel 1.1. Sumberdaya Batubara di Kalimantan Tengah

N O . KABUPATEN TEREKA TERTUNJ UK TERUKU R

(indicated) (Measurd) Jumlah

1 Murung Raya 1,445,927, 182 319,175,69 3 327,695,3 98 2,092,798, 273 2 Barito Utara 493,776,6 32 679,795,88 7 611,679,7 83 1,785,252, 302 3 Barito Timur 54,661,54 1 106,372,38 1 66,243,22 4 227,277,14 6 4 Barito Selatan 51,507,53 0 60,542,123 44,119,09 4 156,168,74 7 5 Kapuas 360,915,5 64 279,871,87 5 204,417,6 34 845,205,07 3 6 Kotawaringin Barat 306,334,79 5 104,294,4 17 410,629,21 2 7 Kotawaringin Timur 17,400,00 0 - - 17,400,000 8 Katingan 17,485,49 1 - - 17,485,491 9 Gunung Mas - -

21,540,00 0 21,540,000 Jumlah 2,463,213, 940 1,752,092, 754 1,358,449, 550 5,573,756, 244 catatan :

Harap hati-hati dalam melihat data sumberdaya (resources) tersebut karena :

- Sumberdaya batubara tersebut belum tentu semuanya ekonomis untuk ditambang dan datanya pun akan selalu berubah setiap saat tergantung dari kemajuan kegiatan eksplorasi dan produksi dari para pengusaha yang bergerak dibidang pertambangan.

- Keekonomisan suatu sumberdaya tergantung dengan harga batubara, letak geografi, posisi/kedalaman endapan, metode penambangan, sarana dan prasarana transportasi yang tersedia, serta kewajiban-kewajiban yang harus dibayar.

- Untuk lebih memahami kriteria sumberdaya dan cadangan harap pembaca memahami dulu kriteria sumberdaya dan cadangan yang dikutip berdasarkan Standar Nasional Indonesia (SNI) berikut:

- Sumberdaya batubara (Coal Resources) adalah bagian dari endapan batu bara yang diharapkan dapat dimanfaatkan. Sumber daya batu bara ini dibagi dalam kelas-kelas sumber daya berdasarkan tingkat keyakinan geologi yang ditentukan secara kualitatif oleh kondisi geologi/tingkat kompleksitas dan secara kuantitatif oleh jarak titik informasi. Sumberdaya ini dapat meningkat menjadi cadangan apabila setelah dilakukan kajian kelayakan dinyatakan layak.

- Cadangan batubara adalah bagian dari sumber daya batu bara yang telah diketahui dimensi, sebaran kuantitas, dan kualitasnya, yang pada saat pengkajian kelayakan di nyatakan layak untuk ditambang.

- Sumber daya batubara tereka adalah jumlah batu bara di daerah penyelidikan atau bagian dari daerah penyelidikan, yang dihitung berdasarkan data yang memenuhi syarat-syarat yang ditetapkan untuk tahap penyelidikan prospeksi. Penyelidikan Prospeksi adalah bagian dari kegitan eksplorasi yang dimaksudkan untuk membatasi daerah sebaran endapan batu bara yang akan menjadi sasaran eksplorasi selanjutnya. Kegiatan yang dilakukan pada

penampang stratigrafi, pembuatan paritan, pembuatan sumuran, pemboran uji (scout drilling), pencontohan, dan analisis. Metode eksplorasi tidak langsung, seperti penyelidikan geofisika, dapat dilaksanakan apabila dianggap perlu. Dewan Riset Nasional pernah mendefinisikan Sumberdaya Tereka tingkat keyakinan geologinya hanya berkisar 20-40%. - Sumber daya batubara tertunjuk adalah jumlah batu bara di daerah penyelidikan atau

bagian dari daerah penyelidikan, yang dihitung berdasarkan data yang memenuhi syarat-syarat yang ditetapkan untuk tahap eksplorasi pendahuluna. Eksplorasi pendahuluan adalan bagian dari kegiatan eksplorasi yang dimaksudkan untuk mengetahui gambaran awal bentuk tiga-dimensi endapan batu bara yang meliputi ketebalan lapisan, bentuk, korelasi, sebaran, struktur, kuantitas dan kualitas. Kegiatan yang dilakukan antara lain, pemetaan geologi dengan skala minimal 1:10.000, pemetaan topografi, pemboran dengan jarak yang sesuai dengan kondisi geologinya, penampangan (logging) geofisika, pembuatan sumuran/paritan uji, dan pencontohan yang andal. Dewan Riset Nasional pernah mendefinisikan Sumberdaya Tertunjuk tingkat keyakinan geologinya berkisar 40-60%. - Sumber Daya Batubara Terukur (Measured Coal Resoured) Sumber daya batu bara terukur

adalah jumlah batubara di daerah peyelidikan atau bagian dari daerah penyelidikan, yang dihitung berdasarkan data yang memenuhi syarat–syarat yang ditetapkan untuk tahap eksplorasi rinci. eksplorasi rinci adalah bagian dari kegiatan eksplorasi yang dimaksudkan untuk mengetahui kuantitas dan kualitas serta model tiga-dimensi endapan batu bara secara lebih rinci.Kegiatan yang harus dilakukan adalah pemetaan geologi dan topografi dengan skala minimal 1:2.000, pemboran dan pencontohan yang dilakukan dengan jarak yang sesuai dengan kondisi geologinya, penampangan (logging) geofisika, serta pengkajian geohidrologi dan geoteknik. Pada tahap ini perlu dilakukan penyelidikan pendahuluan pada batu bara, batuan, air dan lainnya yang dipandang perlu sebagai bahan pengkajian lingkungan yang berkaitan dengan rencana kegiatan penambangan yang diajukan. Dewan Riset Nasional pernah mendefinisikan Sumberdaya Terukur tingkat keyakinan geologinya berkisar 50-80%.

BAB III TENAGA KERJA

No. Deskripsi Pendidikan Jumlah yang Dibutuhkan

1 Direktur S3 1

2 General Manager S3 1

3 Kepala Teknik Tambang S2 1

4 Senior Manager S2 2

7 Super Intendent S1 5

8 Super Visior S1 5

9 Foreman D3 5

10 Operator SMA/Sederajat 6

11 Admin & Kasir S1 4

12 Karyawan Tambang Tidak Ditentukan 1000

13 Logistik S1 5

14 Satpam SMA/Sederajat 10

15 Koki/Juru masak Tidak Ditentukan 10

BAB IV

MOBILISASI PERALATAN

Untuk menunjang kegiatan tambang, memerlukan alat-alat penunjang sebagai berikut: 4.1. Peralatan Tambang

Metode penambangan yang digunakan adalah sistem tambang terbuka Strip mine dikarenakan lapisan endapan batubara yang akan ditambang secara umum tersingkap

dipermukaan tanah sebagai out-crop dengan kemiringan berkisar antara 10-20°, dan ketebalan rata-rata lebih dari 3,3 m. Penambangan dibuat berdasarkan data hasil eksplorasi detil endapan batubara di daerah penelitian.

Kegiatan penambangan dengan cara strip mine terdiri dari serangkaian kegiatan yaitu pembersihan lahan yang sekaligus dilakukan pengupasan dan pemindahan tanah pucuk, operasi ini dilakukan pada lokasi dimana tambang akan dibuka yang kemudian diikuti dengan penggalian dan pemindahan lapisan penutup berupa overburden dan interburden yang dilakukan dengan menggunakan backhoe dibantu dengan bulldozer.

Untuk material lemah sampai sedang langsung dilakukan penggalian dan pemuatan ke dump truck, dan bila ditemukan material keras, terlebih dahulu diberaikan dengan bulldozer. Kegiatan terakhir yaitu penggalian dan pemindahan batubara yang dilakukan dengan menggunakan backhoe dan bulldozer. Untuk batubara yang memiliki kekuatan lemah sampai sedang langsung digali dan dimuat kedalam dump truck. Sedangkan batubara yang keras, akan di berai dahulu dengan bulldozer, kemudian digali dan dimuat dengan backhoe.

4.2 Kebutuhan Peralatan

Peralatan yang diperlukan adalah terdiri dari peralatan tambang utama yang digunakan untuk kegiatan pengupasan, penambangan, pembuangan, dan pengangkutan sedangkan peralatan penunjang digunakan untuk pemeliharaan jalan, penerangan, dan pengeringan air tambang.

Kebutuhan alat-alat tambang dihitung berdasarkan target produksi per tahun, produktivitas alat dan jam kerja efektif. Disamping hal tersebut di atas ada beberapa faktor yang perlu dipertimbangkan untuk pemiihan peralatan sebagai berikut:

1. Kapasitas Produksi 2. Umur tambang 3. Jarak angkut

4. Metode Penambangan

5. Karakteristik dan bentuk endapan batubara 6. Biaya investasi

7. Biaya perbaikan

Rencana peralatan yang akan digunakan adaah milik sendiri dan akan dikeola langsung dalam bentuk kerja sama antara pemilik KP dan investor sekaligus pelaksana penambangan. Demikian juga peralatan untuk pemeliharaan jalan akan dikerjakan sendiri, namun boleh jadi sebagian pekerjaan akan diberikan ke sub kontraktor yang profesional tetapi secara prinsip pemilihan peralatan akan mengikuti kaidah tersebut di atas.

Untuk menunjang produksi 922,28 MT per-tahun dengan stripping ratio 1 : 13 maka diperlukan peralatan sebagai berikut :

No Jenis Alat Kapasitas Kegunaan

Peralatan Utama 1 Excavator

PC-400 1.7 – 2.4 M3

Membongkar, menyetok dan memuat batuan penutup 2 Excavator

PC-300 1.4 – 1.7 M3

Membongkar, menyetok dan memuat batubara ke atas truck

3 Bulldozer D-85 200 HP Mendorong tanah di disposal land dan clearing

4 Dump Truck 20 Ton

Mengangkut batuan penutup dan batubara ke ROM Stockpile

5 Wheel Loader 2.3 M3

Mengumpan Crushing Plant dilokasi Stockpile dan memuat ke dump truck 6 Motor Grader 150 HP Pemeliharaan Jalan Tambang

dan Pengangkutan 7 Vibrator Roller 20 Ton Pemeliharaan Jalan 1 Water Pump -- Pemompaan Air Tambang 2 Genset 30 KPA Penerangan di lokasi tambang 3 Kendaraan -- Pengangkutan Tenaga Kerja

dan Pengawas

4 Truck Tangki Air 20.000 Liter Penyiraman Jalan Secara Reguler

5 Truck Tangki

Minyak 10.000 Liter

Mengangkut dan mengisi BBM ke alat berat

Tabel 5. 1 Daftar peralatan yang digunakan 4.3. Peralatan

4.3.1. Alat yang digunakan pada penambangan batubara Parameter pemilihan alat :

Kondisi tanah dan bantuan Target produksi

Karakteristik material Tebalan dan kemiringan ore Jarak angkut

Topography

Cuaca

Pada dasarnya perkembangan teknologi peralatan tambang terbuka bertujuan untuk mempermudah pengoperasian dalam arti agar lebih efisien, dan untuk memperbesar jumlah produksi. Perkembangan-perkembangan terbaru dari peralatan tambang terbuka antara lain : a) Dump Truck

- Dump truck istilah lain adalah truk jungkit.

- “Dump Truck” dipakai untuk menangani/ mengangkut tanah, seperti bongkahan (aggregat), batuan (rock), bijih (ore), batubara (coal) dan material lainnya.

Gambar 5.1 Dump Truck - Keuntungan dump truck antara lain :

* "capasity” yang cukup besar * Kecepatan yang cukup tinggi * Ongkos angkut rendah *“high degree of flexibiliity”

- Kapasitas “truck” dinyatakan dalam : * tonage

* “Struck Volume” dalam cu yd

* “Struck Capasity” adalah kapasitas volume “truck” yang diisikan peres dengan bagian teratas dari bak, dan tidak ada material yang munjung.

* “Heaped Volume” dalam cu yd adalah kapasitas volume truk yang akan diangkur dengan dimuatkan secara munjung. Kemunjungannya tergantung pada jenis material yang dimuat

b) Hydraulic excavator

-. Pengontrolan yang diperbaharui (misalnya : dilengkapi dengan Mistral Electronic Control System)

-. Pemilihan penggunaan boom (terdapat 3 pilihan) : -. Mass excavation

-. Reach

Gambar 5.2 Excavator -. Variabel geometri

-. Misalnya untuk dipper terdapat 7 pilihan yang dapat menggali hingga 15,7m dan angkatan 18,82 m.

-. Umur mesin yang lama

-. Unjuk kerja yang baik dalam waktu edar c). Bulldozer

Merupakan alat gali yang biasa digunakan dalam pekerjaan perintisan. Jenis alat ini banyak membantu pekerjaan-pekerjaan alat muat. Bila ditinjau dari roda penggeraknya, maka terbagi atas dua jenis, yaitu:

Bulldozer yang meggunakan roda penggerak karet (rubber tired), jenis ini memiliki gerakan lebih lincah dan gesit, namun hanya cocok untuk daerah kerja yang kering dan landasan yang keras.

Bulldozer dengan roda penggerak rantai (crawler tired), buldozer ini memiliki gerakan lambat namun daya gusurnya meyakinkan dan dapat bekerja pada daerah yang kering maupun becek hal ini dikarenakan roda penggeraknya mampu mencengkram landasan kerjanya sehingga tidak mudah selip.

Gambar 5.3 Bulldozer

Saat ini, kriteria pemilihan alat pada tambang terbuka lebih banyak dan lebih detail menyangkut :

a. Ukuran dan berat

b. Kenyamanan bagi operator c. Kapasitas dan ukuran blade

d. Penyediaan suku cadang yang cepat dan ekonomis e. Harga

f. Sistem kerja mesin yang menghemat bahan bakar d) Rope excavator

Pengembangan-pengembangan berikut dilakukan oleh masing-masing perusahaan alat-alat berat dengan informasi timbal balik dengan perusahaan tambang :

-.Sistem elektronik yang canggih, menggantikan sistem elektronik yang lama (Santa Fe) -.Meningkatkan kemampuan rata-rata pemuatan sejak dihidupkan (Syncrude Canada

Ltd.)

-. Pengembangan BWE (yang berwawasan lingkungan) e) Truk

Pengembangan-pengembangannya antara lain :

-.Pengaturan kemiringan dan letak titik berat untuk memperbaiki kestabilan (Caterpillar) -.Penambahan kemampuan dan pengurangan penggantian suku cadang (Carter)

-. Penambahan pada Range Articulated (Caterpillar)

-.Perbaikan interior, elektronik dan pilihan sistem perhitungan pemuatan (Komatsu)

4.3.1. Alat-alat Transportasi Darat

Type truck ini digunakan untuk pengupasan Over Bourden, bagian belakang pada bagian baknya tidak menggunakan penutup.

Gambar 5.4 Dump Truck

Yang kedua adalah type dump truck yang digunakan untuk pengankutan batubara, perbedaanya terdapat pada type bak yang memiliki tutup.

Gambar 5.5 Dump Truck

Secara lebih jelas, mobilisasi peralatan tambang sebagai berikut: 1. Penyelidikan Umum (propeksi)

Dalam melakukan suatu penyelidikan, pencarian, serta untuk menemukan adanya bahan galian dapat dilakukan dengan menggunakan dua metode yaitu tracing float dan pemetaan geologi dan bahan galian.

2. Eksplorasi

Eksplorasi merupakan kegiatan yang dilakukan setelah prospeksi atau setelah endapan suatu bahan galian ditemukan yang bertujuan untuk mendapatkan kepastian tentang endapan bahan galian tersebut. Eksplorasi memiliki dua tahapan yaitu eksplorasi pendahuluan dan eksplorasi detail.

Eksplorasi pendahuluan

Dalam kegiatan eksplorasi pendahuluan pada perusahaan ini dilakukannya kegiatan studi literature, survey dan pemetaan. Dalam kegiatan ini juga dilakukan pengambilan conto namun tidak secara detail. Dalam keegiatan ini diperlukannya sebuah alat yang dapat menunjang yaitu berupa kompas dalam jumlah 4 buah, GPS 4 buah, TS 4 buah, serta alat-alat yang mendukung untuk pengambilan conto berupa wacca Drill .

Eksplorasi detail

Eksplorasi detail merupakan kegiatan memperbanyak sampling dengan jarak yang lebih dekat, yaitu memperbanyak sumur uji atau lubang bor untuk mendapatkan data yang lebih teliti. Dalam kegiatan pemboran ini perusahaan ini menggunakan alat berupa Reverse circulation drilling (RC Drilling) dan Diamond core drilling. Dalam perusahaan ini memiliki 2 RC Drilling dan 1 diamond core drilling.

3. Studi kelayakan

Merupakan tahapan akhir dari rentetan penyelidikan awal dari perusahaan ini yang dilakukan sebelumnya sebagai penentu apakah kegiatan penambangan endapan bahan galian tersebut layak dilakukan atau tidak. Dan ternyata perusahaan ini layak untuk dilakukan penambangan.

4. Pembangunan (Development)

Dalam perusahaan ini kegiatan persiapan penambangan dilakukan dengan pembuatan jalan, stockpile, mes karyawan, pembuatan pelabuhan, sumber daya listrik yang dapat mendukung kelancaran kegiatan pertambangan. Pada pembuatan jalan digunakan alat Bulldozer dengan jumlah 5 buah yang nantinya digunakan pula sebagai pengupasan lapisan penutup.

5. Pembersihan lahan (land clearing)

Kegiatan ini dilakukan untuk membersihkan daerah yang akan ditambang mulai dari semak belukar hingga pepohonan yang berukuran besar. Pada perusahaan ini memerlukan alat yang dapat menunjang yaitu berupa bulldozer sejumlah 6 buah, dan chainsaw 3 buah. 6. Pengupasan Tanah Pucuk (top soil)

Kegiatan pengupasan dilakukan secara bertahap dengan menggunakan bulldozer, serta bucket dari Excavator. Pada perusahaan ini menggunakan 3 buah bulldozer dan 3 buah excavaktor.

7. Pemindahan Tanah Penutup (Overburden)

Pada perusahaan ini pemindahan tanah penutup menggunakan alat Bulldozer 5 buah, Dump Truck Hino Dutro 130 HD 5 buah, Excavator 5 buah, Winch & ripper 4 buah.

8. Penggalian

Penggalian merupakan kegiatan untuk pengambilan bahan galian. Penggalian dapat dilakukan setelah dilakukan peledakan, peralatan yang digunakan pada saat penggalian berupa excavator 5 buah dan setelah batuan diledakkan kemudian digusur menggunakan alat bulldozer 5 buah, yang kemudian dikumpulkan di tepi batas penambangan atau tepi jalan tambang tiap blok.

9. Pengolahan

Pengolahan bahan galian yaitu proses pemisahan mineral berharga dengan mineral tidak berharga. Pada perusahaan ini menggunakan alat berupa crusher dengan jenis hammer crusher doble rotor. Dan perusahaan ini memiliki 2 buah hammer.

10. Pemuatan (loading)

Pemuatan adalah kegiatan yang dilakukan untuk memasukkan atau mengisikan material atau endapan bahan galian hasil pembongkaran ke dalam alat angkut. Pemuatan pada perusahaan ini dilakukan dengan menggunakan alat muat Wheel Loader dengan jumblah 5 buah, Belt conveyor dengan jumblah 4 buah , Generator izuzu dengan jumblah 3 buah dan diisikan ke dalam alat angkut Dump Truck Hino Dutro 130 berjumblah 4 buah . Kegiatan pemuatan juga dapat digunakan menggunakan alat bertujuan untuk memindahkan batuan hasil pembongkaran kedalam alat angkut. Pengangkutan dilakukan dengan sistem siklus, artinya truck yang telah dimuati langsung berangkat tanpa harus menunggu truck yang lain dan setelah membongkar muatan langsung kembali ke lokasi penambangan untuk dimuati kembali.

11. Pengangkutan (Dumping)

Pengangkutan adalah kegiatan yang dilakukan untuk mengangkut atau membawa material atau endapan bahan galian dari front penambangan dibawa ke tempat pengolahan untuk proses lebih lanjut.

Kegiatan pengangkutan pada perusahaan ini menggunakan Dump Truck sejumlah 5 buah yang kemudian dibawa ke tempat pengolahan untuk dilakukan proses peremukan (crushing), jumlah truk yang akan digunakan tergantung dari banyaknya material batugamping hasil peledakan yang akan diangkut.

BAB V

SARANA DAN PRASARANA PT. ISEN MULANG COAL MINING

Dalam suatu perusahaan sarana dan prasarana merupakan bagian terpenting untuk menjalankan perusahaan pertambangan, sehingga dapat membantu dan memudahkan aktivitas pertambangan. PT Isen Mulang Coal Mining memilki berbagai sarana dan prasarana yang menunjang aktivitas pertambanagan diantaranya, sebagai berikut :

5.1. Port Facilities (Fasilitas Pelabuhan)

Fasilitas pelabuhan laut di Kabupaten Kuala Kapuas ada 1 (yaitu pelabuhan RRD). Pelabuhan RRD merupakan pelabuhan umum milik Pemerintah Kabupaten Kuala Kapuas yang digunakan untuk kegiatan bongkar muat barang dan penumpang, merupakan fasilitas utama dalam urat nadi perekonomian di Kabupaten Kuala Kapuas, sedangkan pelabuhan ini juga difungsikan untuk aktivitas bongkar muat barang-barang milik perusahaan pertambangan PT Isen Mulang Coal Mining Indonesia. Namun demikian tidak menutup kemungkinan dalam keadaan emergency pelabuhan ini dapat digunakan untuk kepentingan umum.

5.2. Rumah Makan (Kantin)

Fasilitas rumah makan yang ada di Kapuas Kabupaten Kuala Kapuas menyediakan berbagai jenis masakan tradisional dan juga masakan cepat saji lainnya. Kantin di perusahaan ini memberikan fasilitas yang cukup bagi karyawan dan staf-stafnya.

5.3. Housing (Perumahan)

Keadaan pemukiman dan perumahan karyawan dan stafnya di PT Isen Mulang Coal Mining, sebagian besar masih terkonsentrasi di sekitar perusahaan pertambangan tersebut yang merupakan bagian dari lingkungan perusahaan PT Isen Mulang Coal Mining. Perumahan di perusahaan digunakan untuk karyawan dan staf perusahaan.

Camp di perusahaan ini digunakan untuk tinggal sementara para karyawan dan stafnya saat melakukan aktivitas. Camp ini juga berfungsi sebagai tempat berlindung apabila diperlukan pada saat tertentu dan darurat.

5.5. Sumber Listrik

Suatu perusahaan sangat memerlukan sumber listrik atau penerangan untuk menjalankan semua operasi dan kegiatan di perusahaan ini.

5.6. Distributor Stores (Sarana Toko Distributor)

Toko Distributor di perusahaan sudah cukup banyak, lalu lintas barang dagangan dan bahan pangan pokok (Sembako) ditangani oleh beberapa kalangan masyrakat yang diijinkan perusahaan.

5.7. Medical Facilities (Fasilitas Pelayanan Kesehatan)

Keselamatan dan Kesehatan Kerja, pada dasarnya Konstitusi Indonesia Pasal 27 ayat (2) Undang-undang Dasar 1945 menyatakan bahwa: “Setiap warga negara berhak atas pekerjaan dan penghidupan yang layak bagi kemanusiaan”, hal ini mengindikasikan bahwa Negara memberikan jaminan perlindungan total bagi Rakyat Indonesia. Secara lebih tegas lagi pasal 27 ayat (2) ini konkritkan pada pasal 9 UU No. 14/1969 yakni: “Setiap tenaga kerja berhak mendapat perlindungan atas keselamatan, kesehatan, pemeliharaan moral kerja, serta perlakuan yang sesuai dengan martabat manusia dan moral agama”. Selanjutnya UU No. 1/1970 memberikan perlindungan hukum kepada tenaga kerja yang bekerja agar tempat dan peralatan produksi senantiasa berada dalam keadaan selamat dan aman bagi mereka. UU No. 1/1970 tidak menghendaki sikap kuratif dan korektif atas kecelakaan kerja, melainkan menentukan bahwa kecelakaan kerja itu harus dicegah jangan sampai terjadi, dan lingkungan kerja harus memenuhi syarat-syarat kesehatan.

Khusus untuk Keselamatan Kerja pada usaha Pertambangan ada beberapa dasar hukum yang perlu menjadi rujukan bagi pihak manajemen usaha, antara lain :

1. UU No. 11/1967 terutama pasal 29 dan PP No. 32/1969 pasal 64, dan 65 2. UU No. 1/1970 tentang Keselamatan Kerja

3. PP No. 19/1973 tentang pendelegasian wewenang pengawasan Keselamatan Kerja dari Menaker kepada Mentamben

5. Peraturan Menteri Tamben No. 1/P/M/Pertamb/1978 tentang pengawasan Keselamatan Kerja Kapal Keruk

6. Kepmen No. 555 K/26/M.PE/1995. Tentang K3 Pertambangan Umum. Perundang-undangan atau peraturan-peraturan yang telah dibuat itu dapat memberikan suatu dorongan bagi pihak manajemen usaha pertambangan untuk mengatur dan mengendalikan masalah Keselamatan dan Kesehatan Kerja secara baik

Fasilitas pelayanan kesehatan di PT Isen Mulang Coal Mining cukup memadai, baik fasilitas, klinik, dan dokter praktek yang dikelola oleh pihak swasta (yayasan) maupun oleh pihak pemerintah yang ada di kota Kapuas dan sekitarnya. Semuanya diperuntukan untuk masyarakat umum, sesuai dengan kemampuan ekonomi pasien masing-masing.

5.8. Education Facilities (Fasilitas Pendidikan)

Sarana Pendidikan Formal di perusahaan PT Isen Mulang Coal Mining cukup menunjang, tingkat pendidikan yang ada diantaranya Taman Kanak-Kanak, Sekolah Dasar (SD), Sekolah Menengah Pertama (SMP), Sekolah Menengah Umum/Kejuruan (SMU/SMK), dan Perguruan Tinggi.

5.9. Available Bottled Water (Ketersediaan Air Minum)

Penyedian air bersih bagi karyawan dan staf di PT Isen Mulang Coal Mining yang dikelola oleh pihak perusahaan itu sendiri dengan menggunakan sumber air di sekitar perusahaan dan dialirkan melalui pipa-pipa. Sedangkan penyediaan air minum sebagian masih memanfaatkan sumur bor dan ada pula sebagian karyawan memanfaatkan air hujan. Fasilitas dan pemanfaatan sarana air bersih yang sudah ada diantaranya :

a. Pembuatan Sumur Bor (artesis)

b. Sterialisasi air bersih oleh perusahaan penyedia air minum yang dikemas dalam botol/gallon

c. Air minum kemasan botol yang di datangkan dari kota (VIT, Aqua, Ades, dll ) 5.10. Timbangan

Sarana ini terdapat dalam perusahaan yang berfungsi untuk mengukur berat dari hasil batubara yang didapat setelah melakukan proses. Kapasitas timbangan bernilai maksimal 1000 ton setiap melakukan penimbangan.

Penyediaan sarana ini tidak dapat ditinggalkan dalam pembuatan perencanaan penambangan karena tidak dapat dipungkiri bahwa di dalam perusahaan tersebut terdapat berbagai jenis peralatan–peralatan yang sewaktu–waktu dapat mengalami kerusakan sehingga dapat meminimaliskan waktu apabila di perbaiki di luar lingkungan perusahaan. 5.12. Jalan Tambang

Dasar Perancangan Jalan Tambang

Geometri jenjang ditentukan berdasarkan peralatan yang dipakai, oleh karena itu diperlukan rancangan jalan yang benar, pada suatu tambang yang baru letak jalan (ramp) keluar tambang sangat penting untuk diperhitungkan. Jalan tambang umunya merupakan akses kelokasi pembuangan tanah penutup (waste dump) dan peremuk (crusher). Faktor topografi merupakan pertimbangan utama untuk membuat rancangan ramp. Umumnya lebar jalan yang aman adalah 4 kali lebar dump truck, berdasarkan dimensi tersebut memungkinkan untuk lalu linas dua arah, ruangan untuk truck yang akan menyusul, selokan penyaliran, dan tanggul pengaman.

Kemiringan jalan angkut didalam tambang biasanya dirancang pada kemiringan 8 % atau 10 %. Rancangan kemiringan jalan untuk tambang-tambang besar umunya sekitar 8 %. Rancangan ini dapat memberikan fleksibilitas yang lebih besar dalam perancangan dan memudahkan dalam akses ke jenjang-jenjang penambangan. Kemiringan maksimum yang masih praktis pada jalan tambang yang panjangnya 10%. Umumnya tambang-tambang skala kecil merancang kemiringan jalan sebesar 10 %. Rancangan spiral dan swichback biasanya dihindari karena cenderung melambatkan arus lalulintas. Pertimbangan lain adalah ban akan cepat aus, perawatan ban menjadi lebih besar dan faktor keamanan.

Apabila swichback tidak mungkin dihindari, jalan akan dirancang lebih panjang dengan bagian sebelah dalam dari tikungan dirancang tidak terlalu terjal. Apabila geometri memungkinkan dan mempertimbangkan keamanan dibeberapa lokasi jalan tamabang dapat dibuat belokan tanjakan darurat (runaway ramps) untuk menghentikan laju dump truck yang tidak terkendali. Selain itu perlu dibuat tanggul pemisah (straddle berm) ditengan jalan. Pembuatan jalan tambang dapat memiliki tampak pada volume penggalian material yang sangat besar sehingga aspek ekonomik dari pembuatan jalan tambang cukup signifikan.

a. Untuk suatu tambang yang baru, penting diperhitungkan dimana letak jalan-jalan keluar dari tambang. Biasanya kita ingin akses yang baik ke lokasi pembuangan tanah penutup (waste dump) dan peremuk bijih (crusher)

b. Topografi merupakan faktor yang penting, akan sulit sekali bagi truk untuk keluar dari pit ke medan yang curam

2. Lebar Jalan

a. Tergantung pada lebar alat angkut, biasanya 4 kali lebar truk.

b. Lebar jalan seperti di atas memungkinkan lalu lintas dua arah, ruangan untuk truk yang akan menyusul, juga cukup untuk selokan penyaliran dan tanggul pengaman. Untuk truk tambang yang paling besar saat ini (240 ton) lebar jalan biasanya 30 -35 meter.

Truck Approx 4 x Design width

size * width, m width, m M Ft

35 ton † 3.7 14.8 15 50

85 ton 5.4 21.6 23 75

120 ton 5.9 23.6 25 85

170 ton 6.4 25.6 30 100

Tabel 5. 1. Minimum Road Design Widths for Various Size Rear Dump Truck

3. Kemiringan jalan

a. Jalan angkut di dalam tambang biasanya dirancang pada kemiringan 8% atau 10% b. Untuk tambang-tambang yang besar, kemiringan jalan 8% paling umum. Ini akan

memberikan fleksibilitas yang lebih besar dalam pembuatannya, serta memudahkan dalam pengaturan masuk ke jenjang tanpa menjadi terlalu terjal di beberapa tempat c. Untuk jalan-jalan angkut yang panjang, kemiringan 10% adalah kemiringan

maksimum yang masih praktis. Tambang-tambang kecil banyak yang dirancang dengan kemiringan jalan 10%

a. Pada umumnya switchback ingin dihindari sebisa mungkin, karena cenderung melambatkan lalu lintas. Juga ban akan lebih cepat aus dan perawatan ban akan lebih besar. Faktor lain adalah keamanan

b. Tetapi jika ada sisi tambang yang jauh lebih rendah dari dinding lainnya di sekeliling pit, switchback di sisi ini sering lebih murah daripada membuat jalan angkut spiral mengelilingi dinding pit

c. Jika switchback harus dipakai, buatlah cukup panjang sehingga di bagian sebelah dalam dari tikungan kemiringannya tidak terlalu terjal

5. Pertimbangan Keamanan

a. Di lokasi jalan tambang dapat dibuat belokan tanjakan darurat (runaway ramps) untuk menghentikan truk yang tak terkontrol, bila geometri pit memungkinkan. Melakukan pengupasan ekstra yang besar hanya untuk membuat fasilitas ini tidak umum dilakukan.

b. Tanggul pemisah di tengah jalan dapat dibuat di beberapa tempat untuk tujuan ini. Straddle berm semacam ini cukup murah biayanya.

6. Dampak Penggalian Untuk Membuat Jalan

a. Baik di batuan bijih atau waste, material yang di atasnya menjadi jalan tambang (atau yang harus digali untuk membuat jalan), volumenya luar biasa besarnya. Dampak ekonomik dari pembuatan jalan tambang cukup berarti.

b. Sering ada kecenderungan untuk membuat studi kelayakan awal dengan tahap-tahap penambangan tanpa memperhitungkan jumlah material untuk membuat jalan angkut. Kesalahan yang diperoleh biasanya cukup besar. Dampak jalan angkut pada tahap-tahap awal penambangan (yaitu tahap-tahap yang menghasilkan uang untuk mengembalikan modal) biasanya jauh lebih besar daripada dampaknya pada rancangan akhir penambangan.

Jalan Angkut (Ramp) Letak Jalan Keluar

Suatu tambang yang baru, penting diperhitungkan dimana letak jalan-jalan keluar dari tambang untuk akses yang baik kelokasi pembuangan tanah penutup (waste dump) dan permukaan biji crusher). Topografi merupakan faktor penting akan sangat sulit sekali bagi truk

Rancangan Spiral dan Switchback

Pada umumnya swickbackingin dihindari sebisa mungkin karena cenderung melambatkan lalulintas, juga ban akan cepat aus dan perawatan ban akan lebih besar pertimbangan lain ialah keamanan. Apabila ada sisi tambang yang jauh lebih rendah dari dinding lainnya disekeliling pit, switchback disisi ini sering lebih murah dari pada membuat jalan angkut spiral mengelilingi dinding pit.

Jarak Pandang

Jarak pandang adalah jarak yang diperlukan oleh operator untuk melihat kedepan secara bebas. Pada tambang batbara jarak pandang ini perlu, karena dalam operasi penggalian batubara, menghasilkan banyak debu, yang akan menganggu jarak pandang dari operator dump truck. Lebar Jalan

Tergantung pada lebar alat angkut, biasanya 4 kali lebar truk. Lebar jalan seperti diatas memungkainkan lalulintas dua arah, ruangan untuk truk yang akan menyusul, juga cukup untuk selokan penyaliran dan tanggul pengaman.

a) Lebar Jalan Lurus

L =n.Wt + (n+1).(0.5.Wt)

L : lebar jalan angkut minimum, (meter) n : jumlah jalur

( Ir.Awang Suwandi, 2004 ) Gambar 5.1. Lebar Jalan Angkut Lurus

Nilai 0,5 pada rumus diatas menunjukan bahwa ukuran aman kedua kendaraan berpapasan adalah sebesar 0,5 wt, yaitu setengah lebar terbesar dari alat angkut yang bersimpangan. Ukuran 0,5 wt juga digunakan untuk jarak dari tepi kanan atau kiri jalan kealat angkut yang melintasi secara berlawanan. Apabilah tidak sesuai dengan ketentuan menurut perhitungan, maka harus dilakukan perubahan karena selain dapat menghambat dalam kegiatan pengangkuatan juga berbahaya bagi keselamatan operator dan kendaraan yang beroperasi.

b) Lebar Jalan pada Tikungan Lt = n(U + Fa + Fb + Z) + C Z = C= (U + Fa + Fb ) Keterangan :

Lt : Lebar jalan angkut pada tikungan, (meter). U : Jarak jejak roda, (meter).

Fa : Lebar juntai depan, (meter). Fb: Lebar juntai belakang, (meter).

C : Jarak antara alat angkut saat bersimpangan,(meter).

( Ir.Awang Suwandi, 2004 )

Gambar 5.2. Lebar Jalan Angkut pada Tikungan c) Radius Putar Truck

penerapan jari-jari lingkaran yang dijalankan oleh roda belakang dan roda depan berpotongan dipusat C dengan sudut yang sama terhadap penyimpangan roda. Penentuan besarnya jari-jari tikungan, rumus yang digunakan

adalah :

Gambar 5.3. Radius Tikungan Jalan

Kemiringan Jalan

Super elevasi merupakan kemiringan jalan pada tikungan yang terbentuk oleh batas antara tepi jalan terluar dengan tepi jalan terdalam karena perbedaan kemiringan. Tujuan dibuat super elevasi pada daerah tikungan jalan angkut yaitu untuk menghindari atau mencegah kendaraan kergelincir keluar jalan atau terguling. Atau berguna untuk mengimbangi gaya sentrifugal (gaya mendorong keluar) sewaktu kendaraan melintasi tikungan, dan menambah kecepatan.

Gambar Superelevasi Tikungan Jalan Angkut

Berdasarkan teori ankintos D.I.C. pada kondisi jalan kering, nilai super elevasi merupakan harga maksimum yaitu 60 mm/m sedangkan pada kondisi jalan penuh lumpur atau licin, nilai super elevasi terbesar adalah 90 mm/m. kemiringan tikungan tersebut tergantung tajamnya tikungan dan kecepatan maksimal kendaraan yang diijinkan pada waktu melintasi tikungan. Secara matematis kemiringan tikungan jalan angkut merupakan perbandingan antara tinggi jalan dengan lebar jalan.

Untuk menentukan besarnya kemiringan tikungan jalan dihitung berdasarkan kecepatan rata-rata kendaraan dengan koefisien friksinya.

Persamaan yang digunakan untuk menghitung superelevasi yaitu: tan α = V2/R.G

dengan :

V : Kecepatan kendaraan saat melewati tikungan R : Radius tikungan

G : Gravitasi bumi = 9,8 m/s2

Kemiringan jalan angkut (grade) merupakan suatu faktor penting yang harus diamati secara detail dalam kegiatan kajian terhadap kondisi jalan tambang. Hal ini dikarenakan kemiringan jalan angkut berhubungan langsung dengan kemampuan alat angkut, baik dalam pengereman maupun dalam mengatasi tanjakan. Kemiringan jalan angkut biasanya dinyatakan dalam persen (%) yang dapat dihitung dengan mempergunakan rumus sebagai berikut:

Grade (α) = (Δh/ Δx)X 100% Dengan:

Δh : Beda tinggi antara dua titik yang diukur Δx : Jarak antara dua titik yang diukur

Secara umum kemiringan jalan maksimum yang dapat dilalui dengan baik dan aman oleh alat angkut saat menaiki atau turun dari ketinggian maksimum 8- 10%.

Cross slope dari Jalan Masuk Permuka Kerja

Maksud dari pembuatan cross slope adalah agar jika terdapat air pada jalan, maka air tersebut akan mengalir pada tepi jalan (Gambar 5.10). cross slope didapat dari perbandingan y:x untuk jalan yang tidak berlapis salju atau jalan yang materialnya masih bisa meresap air, maka cross slope dibuatb 1: 25. Jika jalan belum memenuhi cross slope diatas, maka perlu menimbun bagian tengah jalan, sehingga memenuhi persyaratan cross slope.

Gambar 5.4. Penampang Cross Slope

BAB VI

ANGGARAN BIAYA

6.1. BIAYA PRODUKSI

NO. DESKRIPSI JENIS ALAT HARGA ALAT TOTAL TOTAL BIAYA

ALAT

1,00 OVERBURDEN BULLDOZER D-85 2.365.000.000,00 5 11.825.000.000,00