PROSES PEMBUATAN BAJA

Oleh :

MEILISA ASMARANI

NIM. 0705021043

Kelas : SI-3B

Baja adalah sebuah senyawa antara Besi (Fe) dan Karbon (C), di mana sering juga ditambahkan unsur Chrom (Cr), Nickel (Ni), Vanadium (V), Molybdaen (Mo) dan lain-lain untuk mendapatkan sifat-sifat tertentu yang dikehendaki pada aplikasi di lapangan, seperti sifat anti korosi, tahan panas,

tahan temperatur tinggi.

Dibandingkan jenis logam yang lain (misalnya Aluminium, Tembaga, dll) maka besi/baja adalah bahan yang paling banyak diproduksi di dunia hingga saat ini. Statistik menunjukkan, bahwa 92 % penggunaan logam dunia adalah besi/baja. Pada tahun 1998, produksi Rohstahl/raw steel (baja baku) sejumlah 750 juta ton. Karena besarnya pangsa pasar baja ini, maka negara-negara yang maju dalam industri baja berlomba-lomba untuk membuat rekayasa-rekayasa baru di dalam proses produksi. Tujuannya adalah untuk mendapatkan baja berkualitas bagus dengan harga yang relatif murah. Bahan dasar untuk pembuatan baja ialah besi mentah atau disebut besi kasar yang dihasilkan dari dapur tinggi. Besi kasar adalah hasil pertama dan merupakan hasil sementara dari pengolahan bijih-bijih besi menjadi besi dan belum dapat dipergunakan sebagai bahan konstruksi dan besi tempa, karena sifatnya rapuh, disamping itu juga unsure-unsur yang bercampur di dalam besi kasar seperti karbon, silicon, pospor masih sangat tinggi. bijih besi antara lain :

• Hematite - Fe2O3 - 70 % iron

• Magnetite - Fe3O4 - 72 % iron

• Limonite - Fe2O3 + H2O - 50 % to 66 % iron

▸ Baca selengkapnya: proses pembuatan helium

(2)Proses pembuatan baja adalah untuk menurunkan presentase karbon dibawah 1,7%. Tujuan pembuatan baja didalam dapur baja adalah :

• Mengubah besi kasar menjadi baja

• Mengerjakan atau mencairkan baja-baja rongsokan atau baja bekas.

Proses pembuatan baja dapat dilakukan berdasarkan proses asam dan basa yang berhubungan dengan sifat kimia yang menghasilkan terak dari lapisan dapur.

Proses asam digunakan untuk memurnikan besi kasar yang persentase posfor dan sulfurnya rendah, sedangkan persentase silikonnya tinggi. Lapisan dapurnya dibangun dari batu silica (SiO2) dan mempunyai sifat yang sama

dengan terak, sehingga mencegah reaksi antara unsure posfor dengan lapisan dapur.

Proses basa digunakan untuk memurnikan besi kasar yang kaya posfor dan sedikit silicon. Unsure posfor hanya dapat dikeluarkan apabila digunakan sejumlah besar dari batu kapur selama berlangsung proses pemurnian, sehingga menghasilkan terak. Lapisan dapur harus terbuat dari batu kapur untuk mencegah reaksi antara lapisan dapur dengan unsure silicon.

Pemurnian Besi dilakukan antara lain dengan cara :

• Prinsip dasar : Menghilangkan kandungan oksigen dalam bijih besi.

• Cara tradisional : blomery, pada proses ini bijih besi dibakar dengan charcoal, dimana banyak mengandung carbon sehingga terjadi pengikatan oksigen, pembakaran tersebut menghasilkan karbondiokasida dan karbon monoksida yang terlepas ke udara, sehingga besi murni didapat dan dikeluarkan dari dapur,kekurangnya tidak semua besi dapat melebur sehingga terbentuk spoge, spoge berisi besi dan silica.

• Proses lebih modern adalah dengan blas furnace, blast furnace diisi oleh bijih besi, charcoal atau coke (coke adalah charcoal yang terbuat dari coal) dan limestone (CaCO3). Angin secara kencang dan kontinu ditiupkan dari bawah dapur. Hasil peluburan besi akan berada di bawah, cairan besi yang keluar ditampung dan disebut dengan pig iron.

PROSES PEMBUATAN BAJA

Baja diproduksi didalam dapur pengolahan baja dari besi kasar baik padat maupun cair, besi bekas ( Skrap ) dan beberapa paduan logam. Salah satu produk setengah jadi yang penting adalah lempengan baja (strip, plate, sheet)dengan berbagai lapmacam variasi ketebalan. Lempengan baja banyak digunakan sebagai bahan baku untuk produksi karoseri mobil, kereta, hingga alat-alat dapur.

Proses produksi baja dimulai pada pabrik pembuatan besi yang menggunakan proses reduksi langsung bijih besi dengan gas alam. Hasil produksi yang berupa besi spons ini selanjutnya dilebur bersama dengan besi bekas (scrap) pada proses pembuatan baja yaitu pabrik baja slab dan pabrik baja billet. Proses pembuatan baja tersebut menggunakan teknologi dapur busur listrik yang dilanjutkan dengan proses pengecoran kontinu menjadi baja slab dan baja billet.

Baja slab dicanai dalam kondisi panas pada pabrik baja lembaran canai panas menjadi baja lembaran panas berupa coil, strip, maupun pelat. Sebagian baja lembaran panas ini langsung dijual ke konsumen atau diproses lebih lanjut di fasilitas produksi lainnya yaitu pabrik baja lembaran canai dingin. Pabrik ini menghasilkan produk baja lembaran dingin berupa baja lembaran panas yang dipickling, maupun baja lembaran dingin dengan perlakukan anil atau temper. Produk baja lembaran yang dihasilkan bisa berupa coil maupun sheet.

Billet baja yang dihasilkan sebagian dijual ke konsumen namun pada umumnya diproses lebih lanjut di pabrik baja batang kawat menjadi batang kawat.

Proses konvensional pembuatan lempengan baja biasanya sebagai berikut :

Pertama kalinya, baja cair dicor dengan metode Strangguss/continuous casting. Dari sini diperoleh hasil baja dalam bentuk batangan (slab) dengan ketebalan 150 hingga 320 mm. Proses selanjutnya adalah penipisan ketebalan dengan rolling mill sehingga diperoleh lempengan tipis 2 hingga 20 mm. Salah satu cara penyederhanaan produksi adalah dengan menciptakan instalasi continuous casting yang mampu menghasilkan baja dengan ketebalan di bawah 150 - 320 mm. Sejak tahun 1980, telah berhasil dicor baja batangan dengan ketebalan di bawah 25 mm (misalnya dengan metode CPR). Dengan demikian

bisa dilakukan penghematan pada proses rolling.

Sejak lima belas tahun ini Institute for metal forming (IBF), RWTH Aachen University of Technology, Jerman bekerjasama dengan Thyssen Krupp Stahl AG (TKS) mencoba melakukan terobosan baru dalam produksi strip (lempengan baja tipis). Terobosan baru ini sebenarnya telah diimpi-impikan sejak lama oleh Sir Henry Bessemer pada tahun 1891. Ahli baja asal Inggris tersebut bahkan telah mendesign dan mempatenkan instalasi proses pembuatan baja tipis yang terkenal dengan nama "double roller process". Dalam prinsip ini, baja cair dicor di antara dua buah roller (silinder) berpendingin air, yang berputar berlawanan arah. Ketebalan lempengan baja yang dihasilkan tergantung dari setelan celah antara dua buah silinder tersebut. Faktor lain yang mempengaruhi geometri produk adalah penyebaran tekanan (pressure) di antara celah dan juga penyebaran temperatur di dalam silinder. Tahap berikutnya, lempengan baja dilewatkan pada pendingin (air), kemudian melalui cold rolling, dan terakhir digulung (coiling). Dengan metode ini, telah berhasil dicor lempengan baja dengan ketebalan di bawah 3 - 4 mm, sehingga hanya dengan proses rolling satu tahap saja bisa diperoleh baja dengan ketebalan seperti produk jadi. Prinsip double roller process ini baru bisa direalisir di akhir abad 20 seiring dengan kemajuan komputerisasi pada

bidang teknologi kontrol dan pengukuran.

Di dunia ini, menurut keterangan salah seorang researcher dari TKS AG, metode ini dikembangkan di Italia, Australia, Jepang, dan Jerman. Sementara USA lebih suka untuk membeli hasil karya dari Australia. Hingga saat ini, masing-masing saling bersaing, dan saling menyembunyikan hasil-hasil yang telah dicapai. TKS AG sendiri telah membuat sebuah instalasi thin strip casting (pengecoran lempengan baja tipis) dengan metode double roller di salah satu pabriknya di kota Krefeld, Jerman. Pada tanggal 10 Desember 1999 telah dilakukan test instalasi yang pertama kalinya, dengan hasil lempengan baja setebal 3 mm, lebar 1100 mm, berat 36 ton. Material yang dicor adalah baja dari jenis stainless-steel. Nantinya, Krefeld akan memproduksi strip dengan ketebalan 1,5 hingga 4,5 mm, ukuran lebar 1050 hingga 1350 mm, dengan kecepatan 100 meter setiap menitnya.

Dewasa ini, telah digunakan beberapa cara modern dalam pembuatan baja.

Proses pembuatan baja secara modern antara lain :

• Proses menggunakan konvertor

• Proses siemens martin

• Proses dapur listrik

• Proses basic oxygen furnace

• Proses dapur kopel

• Proses dapur cawan

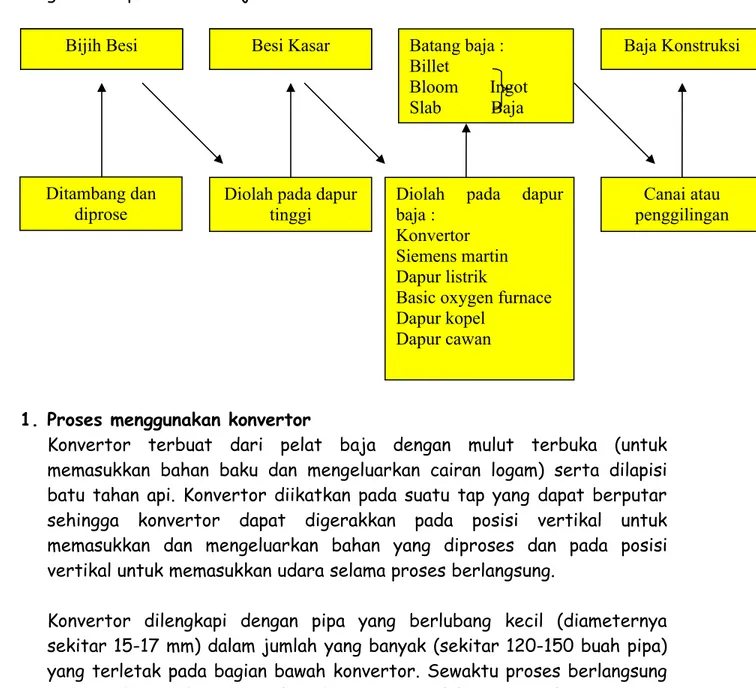

Diagram alir pembuatan baja :

1. Proses menggunakan konvertor

Konvertor terbuat dari pelat baja dengan mulut terbuka (untuk memasukkan bahan baku dan mengeluarkan cairan logam) serta dilapisi batu tahan api. Konvertor diikatkan pada suatu tap yang dapat berputar sehingga konvertor dapat digerakkan pada posisi vertikal untuk memasukkan dan mengeluarkan bahan yang diproses dan pada posisi vertikal untuk memasukkan udara selama proses berlangsung.

Konvertor dilengkapi dengan pipa yang berlubang kecil (diameternya sekitar 15-17 mm) dalam jumlah yang banyak (sekitar 120-150 buah pipa) yang terletak pada bagian bawah konvertor. Sewaktu proses berlangsung udara dihembuskan ke dalam konvertor melalui pipa saluran dengan Ditambang dan

diprose Diolah pada dapur tinggi Diolah pada dapur baja : Konvertor

Siemens martin Dapur listrik

Basic oxygen furnace Dapur kopel Dapur cawan Batang baja : Billet Bloom Ingot Slab Baja Canai atau penggilingan Baja Konstruksi Bijih Besi Besi Kasar

tekanan sekitar 1,4 kg/cm2 dan langsung dihembuskan ke cairan untuk

mengoksidasikan unsur yang tidak murni dan karbon. Kandungan karbon terakhir dioksidasi dengan penambahan besi kasar yang kaya akan mangan, seterusnya baja cair dituangkan ke dalam panci-panci dan dipadatkan menjadi batang-batang cetakan.

Sistem Kerja :

• Dipanaskan dengan kokas sampai ± 1500 0C,

• Dimiringkan untuk memasukkan bahan baku baja. (± 1/8 dari volume konvertor)

• Kembali ditegakkan.

• Udara dengan tekanan 1,5 – 2 atm dihembuskan dari kompresor.

• Setelah 20-25 menit konvertor dijungkirkan untuk mengelaurkan hasilnya.

Sesuai dengan pemakaian lapisan batu tahan api dan unsur-unsur yang terbanyak antara posfor dan silikon di dalam besi kasar, maka konvertor dibagi 2 macam :

• Konvertor Bessemer

Pertama-tama ditemukan oleh orang inggris bernama Bessemer di tahun 1855. lapisan konvertor Bessemer dibuat dari kuarsa asam (SiO2) yaitu suatu proses oksida asam, sehinga proses ini disebut

proses asam. Berdasarkan lapisan batu tahan apinya, maka konvertor Bessemer hanya mengolah besi kasar kelabu yang mengandung unsur silikon 1,5-2% dan unsur posfor paling banyak 0,1%. Ini disebabkan posfor tidak akan menjadi terak apabila tidak diikat dengan batu kapur (CaO), sedangkan apabila batu kapur ditambahkan ke dalam konvertor dia akan bereaksi dengan lapisan batu tahan apinya yang terbuat dari (SiO2). Reaksi tersebut lapisan dalam konvertor. Besi kasar kelabu

warnanya kelabu tua (kehitaman). Dalam proses ini bahan baku dimasukkan dan dikeluarkan sewaktu konvertor dalam posisi horizontal (kemiringannya sekitar 30º). Sementara itu udara dihembuskan dalam posisi vertikal atau disebut juga kedudukan proses.

• Konverter Thomas

Lapisan dalam dari konverter Thomas terbuat dari batu tahan api basa atau disebut juga dolomit yang terdiri dari Calsium Carbonat dan Magnesium Carbonat (CaCO3 + MgCO3). Proses ini disebut juga proses

basa, jadi berdasarkan batu tahan apinya maka konvertor Thomas hanya mengolah besi kasar putih yang kaya dengan posfor (1,7-2%) dan mengandung unsur silikon rendah (sekitar 0,6-0,8%). Besi kasar putih warnanya putih keperak-perakkan, sifat lebih getas dan keras. Dalam proses ini makin sedikit unsur silikonnya makin baik hasilnya. Proses oksidasi yang terjadi pada unsur-unsur di dalam besi kasar menghasilkan oksida yang akan dijadikan terak dengan jalan menambahkan batu kapur ke dalam konvertor. Selanjutnya terak cair dikeluarkan dari dalam kovertor, diikuti dengan penuangan baja cair ke dalam panci-panci tuangan kemudian di padatkan menjadi batangan baja.

Proses Thomas (basa) : 3 CaO + P2O5 Ca3(PO4)2(terak cair)

2. Proses Siemens Martin (Tungku Terbuka)

Proses ini digunakan untuk menghasilkan baja yang mengandung karbon sedang dan rendah dengan cara proses asam atau basa sesuai dengan sifat lapisan dapurnya. Proses ini berlangsung di dalam dapur tungku terbuka yang mempunyai kapasitas 150-300 ton. Bahan bakarnya gas yang dihasilkan dengan pembakaran kokas di atas tungku atau bahan bakar minyak.

Dalam proses ini dapur diisi dengan besi kasar dan baja bekas, kemudian dicairkan sehingga beberapa unsur campuran terbentuk menjadi terak di atas permukaan cairan besi atau serbuk besi yang berguna untuk mereduksi karbon, maka lubang pengeluaran dapat dibuka dan cairan dituangkan ke dalam panci tuangan, terak mengapung di atas panci-panci dan dapat dituangkan ke dalam panci-panci terak, sedangkan baja cair yang dibawahnya dituangkan ke dalam cetakan melalui bagian bawah panci.

Proses Siemens Martin menggunakan sistem regenerator (± 3000 0C.) fungsi

dari regenerator adalah :

a. memanaskan gas dan udara atau menambah temperatur dapur b. sebagai Fundamen/ landasan dapur

Bisa digunakan baik besi kelabu maupun putih,

• Besi kelabu dinding dalamnya dilapisi batu silika (SiO2),

• besi putih dilapisi dengan batu dolomit (40 % MgCO3 + 60 %

CaCO3)

3. Proses Dapur Listrik

Baja dicairkan dengan pertolongan arus listrik. Dapur listrik ini dapat melakukan proses pembuatan baja dengan bahan 100% dari baja bekas atau besi rongsokan. Dapur ini mempunyai kapasitas 25-100 ton dan dilengkapi dengan tiga buah elektroda karbon yang dipasang pada bagian atas atau atap dapur, disetel secara otomatis untuk menghasilkan busur nyala yang secara langsung memanaskan dan mencairkan logam.

Dapur ini dapat mengolah dengan proses asam atau basa sesuai dengan batu tahan apinya dan bahan yang dimasukkan ke dalam dapur (besi kasar), termasuk logam bekas yang terlebih dahulu diketahui komposisinya.

Keuntungan dapur listrik :

• Dapat mencapai suhu tinggi dalam waktu singkat dan suhunya mudah diatur.

• Listrik adalah sumber kalori yang bersih dan tidak mempengaruhi susunan besi.

• Kerugian karena penguapan hampir tidak ada.

• Efisiensi termis dapur tinggi

• Cairan besi terlindungi dari kotoran dan pengaruh lingkungan sehingga kualitasnya baik

4. Proses Basic Oxygen Furnace

• logam cair dimasukkan ke ruang baker (dimiringkan lalu ditegakkan)

• Oksigen (± 1000) ditiupkan lewat Oxygen Lance ke ruang bakar dengan kecepatan tinggi. (55 m3 (99,5 %O

2) tiap satu ton muatan) dengan

tekanan 1400 kN/m2.

• ditambahkan bubuk kapur (CaO) untuk menurunkan kadar P dan S. Keuntungan dari BOF adalah:

• BOF menggunakan O2 murni tanpa Nitrogen

• Proses hanya lebih-kurang 50 menit.

• Tidak perlu tuyer di bagian bawah

• Phosphor dan Sulfur dapat terusir dulu daripada karbon

5. Proses Dapur Kopel

Mengolah besi kasar kelabu dan besi bekas menjadi baja atau besi tuang. Proses :

• pemanasan pendahuluan agar bebas dari uap cair.

• Bahan bakar(arang kayu dan kokas) dinyalakan selama ± 15 jam.

• kokas dan udara dihembuskan dengan kecepatan rendah hingga kokas mencapai 700 – 800 mm dari dasar tungku.

• besi kasar dan baja bekas kira-kira 10 – 15 % ton/jam dimasukkan.

• 15 menit baja cair dikeluarkan dari lubang pengeluaran.

Untuk membentuk terak dan menurunkan kadar P dan S ditambahkan batu kapur (CaCO3) dan akan terurai menjadi:

3 2

CaCO →CaO CO+

2

CO akan bereaksi dengan karbon:

2 2

CO + →C CO

Gas CO yang dikeluarkan melalui cerobong, panasnya dapat dimanfaatkan untuk pembangkit mesin-mesin lain.

6. Proses Dapur Cawan

• Proses kerja dapur cawan dimulai dengan memasukkan baja bekas dan besi kasar dalam cawan,

• kemudian dapur ditutup rapat.

• Kemudian dimasukkan gas-gas panas yang memanaskan sekeliling cawan dan muatan dalam cawan akan mencair.

• Baja cair tersebut siap dituang untuk dijadikan baja-baja istimewa dengan menambahkan unsur-unsur paduan yang diperlukan

Dari ketiga macam proses tersebuut di atas, proses selanjutnya setelah keluar dari tungku-tungku pembakaran dituang ke dalam cetakan-cetakan. Cetakan kemudian didinginkan. Setelah dingin baja dikeluarkan dan batangan dipanaskan ulang pada suhu seragam yang cukup tinggi untuk penggilingan/canai/pengerolan.

Bentuk batangan tersebut di bagi : 1. Billet

Yaitu baja rol atau baja tempa setengah jadi yang akan dirol atau ditempa lagi, biasanya berbentuk penampang segi empat dengan luas penampang lebih kecil 25 inch2.

2. Blooms

Yaitu baja rol atau baja tempa setengah jadi yang akan dirol atau ditempa lagi, biasanya berbentuk penampang segi empat dengan luas penampang lebih besar dari 25 inch2.

Billet dan booms digunakan pada pabrik kawat yaitu menghasilkan kawat, batang kawat, dan besi beton.

3. Slaab

Yaitu baja rol atau baja tempa setengah jadi yang akan dirol atau ditempa lagi, biasanya berbentuk penampang persegi panjang dengan lebar tidak lebih dari 2 X tebalnya. Slab biasanya digunakan untuk pembuatan plat-plat baja dan pipa-pipa baja yang besar.

Jadi, slab, billet dan blooms dibawa ketempat penggilingan atau istilahnya di canai.

1. untuk membuat baja picak (plat) digunakan canai-duo atau canai-trio.

Pelat-pelat ini dipergunakan sebagai pelat lantai, untuk menjaga agar sisi samping baja pijak menjadi keras dan lurus kita dapat mempergunakan apa yang disebut canai tertutup. Canai ini adalah yang menjaga agar lebar benda kerja memperoleh ukuran yang tetap.

2. canai profil

Untuk mencanai penampang bulat, segi enam, bujur sangkar, dan lain-lain penampang, begitu juga untuk pembuatan profil kita pergunakan canai profil.

3. canai universal

Terdiri dari empat rol canai, tebal flens, dan badan profil pada canai ini dapat disetel dengan merubah jarak antara tol-rol canai.

4. menarik kawat

Yaitu menarik batang kawat bulat melalui batu tarik menjadi kawat, dengan menggunakan penampang bulat yang bergaris tengah kurang dari 5 mm.

5. Pabrikasi Pipa ada 2, yaitu :

• Pipa tanpa kampuh

• Pipa berkampuh

Yaitu dipergunakan baja pita, pertama-tama baja pita dengan sejumlah canai dibentuk menjadi pipa terbuka, selanjutnya dilas dan ulat las yang terjadi diketam. Cara lain, baja pita sebelum pembentukan dipanaskan dalam oven, kemudian dibentuk dan dilas menurut cara las tekan.

Persiapan pendahuluan pada kampuh pipa merupakan hal yang sangat penting. Sudut kampuh dibentuk kira-kira 22,5 derajat – 30 derajat atau 45 derajat. Bagian yang tidak diserong kira-kira 1,5 sampai 3 mm (untuk kampuh V terbuka)

Untuk tebal pelat pipa sampai 6 mm, dapat dibuat kampuh V terbuka atau tertutup.

Untuk membuat sambungan T pada pipa lebih dari 8 mm dibuat bentuk kampuh sebagai berikut:

- kampuh pada puncak dibuat ½ V dan pada sisi samping dibuat lurus. - penampang rigi-rigi setelah selesai pengelasan

Klasifikasi baja

1. Menurut komposisi kimianya:

a. Baja karbon (carbon steel), dibagi menjadi tiga yaitu;

• Baja karbon rendah (low carbon steel) machine, machinery dan mild steel

- 0,05 % - 0,30% C.

Sifatnya mudah ditempa dan mudah di mesin. Penggunaannya: Baja Pita Membentuk dingin Mengelas ulat las Mengelas tekan Mengelas hambat Membentuk panas

- 0,05 % - 0,20 % C : automobile bodies, buildings, pipes, chains, rivets, screws, nails.

- 0,20 % - 0,30 % C : gears, shafts, bolts, forgings, bridges, buildings.

• Baja karbon menengah (medium carbon steel)

- Kekuatan lebih tinggi daripada baja karbon rendah.

- Sifatnya sulit untuk dibengkokkan, dilas, dipotong. Penggunaan: - 0,30 % - 0,40 % C : connecting rods, crank pins, axles.

- 0,40 % - 0,50 % C : car axles, crankshafts, rails, boilers, auger bits, screwdrivers.

- 0,50 % - 0,60 % C : hammers dan sledges.

• Baja karbon tinggi (high carbon steel) tool steel

- Sifatnya sulit dibengkokkan, dilas dan dipotong. Kandungan 0,60 % - 1,50 % C

Penggunaan

- screw drivers, blacksmiths hummers, tables knives, screws, hammers, vise jaws, knives, drills. tools for turning brass and wood, reamers, tools for turning hard metals, saws for cutting steel, wire drawing dies, fine cutters.

-b. Baja paduan (alloy steel)

Tujuan dilakukan penambahan unsur yaitu:

1. Untuk menaikkan sifat mekanik baja (kekerasan, keliatan, kekuatan tarik dan sebagainya)

2. Untuk menaikkan sifat mekanik pada temperatur rendah

3. Untuk meningkatkan daya tahan terhadap reaksi kimia (oksidasi dan reduksi)

4. Untuk membuat sifat-sifat spesial

Baja paduan yang diklasifikasikan menurut kadar karbonnya dibagi menjadi:

1. Low alloy steel, jika elemen paduannya ≤ 2,5 %

2. Medium alloy steel, jika elemen paduannya 2,5 – 10 % 3. High alloy steel, jika elemen paduannya > 10 %

Selain itu baja paduan dibagi menjadi dua golongan yaitu baja campuran khusus (special alloy steel) dan high speed steel.

• Baja Paduan Khusus (special alloy steel)

Baja jenis ini mengandung satu atau lebih logam-logam seperti nikel, chromium, manganese, molybdenum, tungsten dan vanadium. Dengan menambahkan logam tersebut ke dalam baja maka baja paduan tersebut akan merubah sifat-sifat mekanik dan kimianya seperti menjadi lebih keras, kuat dan ulet bila dibandingkan terhadap baja karbon (carbon steel).

• High Speed Steel (HSS) Self Hardening Steel

Kandungan karbon : 0,70 % - 1,50 %. Penggunaan membuat alat-alat

potong seperti drills, reamers, countersinks, lathe tool bits dan milling cutters. Disebut High Speed Steel karena alat potong yang dibuat dengan material tersebut dapat dioperasikan dua kali lebih cepat dibanding dengan carbon steel. Sedangkan harga dari HSS besarnya dua sampai empat kali daripada carbon steel.

Baja Paduan dengan Sifat Khusus

1. Baja Tahan Karat (Stainless Steel) Sifatnya antara lain:

• Memiliki daya tahan yang baik terhadap panas, karat dan goresan/gesekan

• Tahan temperature rendah maupun tinggi

• Memiliki kekuatan besar dengan massa yang kecil

• Keras, liat, densitasnya besar dan permukaannya tahan aus

• Tahan terhadap oksidasi

• Kuat dan dapat ditempa

• Mudah dibersihkan

• Mengkilat dan tampak menarik.

2. High Strength Low Alloy Steel (HSLS)

Sifat dari HSLA adalah memiliki tensile strength yang tinggi, anti bocor, tahan terhadap abrasi, mudah dibentuk, tahan terhadap korosi, ulet, sifat mampu mesin yang baik dan sifat mampu las yang tinggi (weldability). Untuk mendapatkan sifat-sifat di atas maka baja ini diproses secara khusus dengan menambahkan unsur-unsur seperti: tembaga (Cu), nikel (Ni), Chromium (Cr), Molybdenum (Mo), Vanadium (Va) dan Columbium.

3. Baja Perkakas (Tool Steel)

Sifat-sifat yang harus dimiliki oleh baja perkakas adalah tahan pakai, tajam atau mudah diasah, tahan panas, kuat dan ulet.

Kelompok dari tool steel berdasarkan unsur paduan dan proses pengerjaan panas yang diberikan antara lain:

a. Later hardening atau carbon tool steel (ditandai dengan tipe W oleh AISI), Shock resisting (Tipe S), memiliki sifat kuat dan ulet dan tahan terhadap beban kejut dan repeat loading. Banyak dipakai untuk pahat, palu dan pisau.

b. Cool work tool steel, diperoleh dengan proses hardening dengan pendinginan yang berbeda-beda. Tipe O dijelaskan dengan mendinginkan pada minyak sedangkan tipe A dan D didinginkan di udara.

c. Hot Work Steel (tipe H), mula-mula dipanaskan hingga (300 – 500) ºC dan didinginkan perlahan-lahan, karena baja ini banyak mengandung tungsten dan molybdenum sehingga sifatnya keras.

d. High speed steel (tipe T dan M), merupakan hasil paduan baja dengan tungsten dan molybdenum tanpa dilunakkan. Dengan sifatnya yang tidak mudah tumpul dan tahan panas tetapi tidak tahan kejut.

e. Campuran carbon-tungsten (tipe F), sifatnya adalah keras tapi tidak tahan aus dan tidak cocok untuk beban dinamis serta untuk pemakaian pada temperatur tinggi.

Klasifikasi lain antara lain :

a. Menurut penggunaannya:

• Baja konstruksi (structural steel), mengandung karbon kurang dari 0,7 % C.

• Baja perkakas (tool steel), mengandung karbon lebih dari 0,7 % C. b. Baja dengan sifat fisik dan kimia khusus:

• Baja tahan garam (acid-resisting steel)

• Baja tanpa sisik (non scaling steel)

• Electric steel

• Magnetic steel

• Non magnetic steel

• Baja tahan pakai (wear resisting steel)

• Baja tahan karat/korosi

Dengan mengkombinasikan dua klasifikasi baja menurut kegunaan dan komposisi kimia maka diperoleh lima kelompok baja yaitu:

1. Baja karbon konstruksi (carbon structural steel) 2. Baja karbon perkakas (carbon tool steel)

3. Baja paduan konstruksi (Alloyed structural steel) 4. Baja paduan perkakas (Alloyed tool steel)

5. Baja konstruksi paduan tinggi (Highly alloy structural steel) Selain itu baja juga diklasifisikan menurut kualitas:

1. Baja kualitas biasa 2. Baja kualitas baik 3. Baja kualitas tinggi