BAB 4

PERANCANGAN, PENGUJIAN & ANALISIS DESAIN PROSES

4.1 Perancangan Desain Proses

4.1.1 Perangkat Desain Proses

Desain Proses ialah suatu kegiatan dengan melibatkan tenaga manusia, bahan serta peralatan untuk menghasilkan produk yang berguna baik barang atau jasa. Desain proses memilki 5 perangkat untuk membantu memahami apa yang terjadi atau apa yang harus terjadi dalam proses. Kelima perangkat tersebut adalah :

1) Diagram Alir

Dalam mendesain diagram alir dari proses produksi suatu perusahaan, yang harus kita telaah adalah dari pergerakan objek atau produk, yang dialirkan dengan 2 aliran, yakni : aliran informasi, dan aliran bahan baku. Dalam pendesainan diagram alir proses dimulai dari tahap pemasukan bahan baku yang disebut proses input kemudian perubahan bahan baku menjadi bahan jadi yang disebut tahap proses, kemudian tahap output dimana produk telah jadi dan siap dipasarkan. Pada tahap proses ada beberapa modul-modul yang harus dilewati sehingga bahan baku bisa menjadi produk jadi.

2) Pemetaan Fungsi Waktu

Perangkat yang kedua untuk analisis dan desain proses adalah diagram alir, tetapi dengan ditambahkan waktu pada sumbu horizontalnya. Diagram ini kadang disebut sebagai pemetaan fungsi waktu atau pemetaan proses. Dengan pemetaan fungsi waktu,

kotak-kotak mengindikasikan aktivitas dan panah-panah mengindikasikan arah aliran dengan waktu pada sumbu horizontalnya. Jenis analisis ini memungkinkan pengguna untuk mengidentifikasi keterlambatan yang tidak perlu. Dalam pemetaan fungsi waktu kita menghitung berapa lama waktu yang dibutuhkan dalam proses dari bahan baku hingga menjadi produk jadi. Kita dapat memetakan waktu dalam proses produksi dalam diagram.

3) Pemetaan Aliran Nilai

Dalam memetakan aliran nilai mengambil bentuk yang lebih lebar di mana nilai ditambahkan pada keseluruhan proses produksi, termasuk rantai pasokan. Seperti dengan pemetaan fungsi waktu, idenya adalah memulai dari pelanggan dan memahami proses produksinya. Namun, pemetaan aliran nilai mengembangkan analisis ini kembali ke pemasok.

Ada beberapa tahapan dalam pemetaan aliran nilai :

• Mulai dengan simbol tersendiri untuk pelanggan, pemasok, dan produksi untuk memastikan gambaran besarnya

• Masukkan syarat pemesanan pelanggan

• Hitung kebutuhan produksi harian

• Masukkan kebutuhan pengiriman keluar dan frekuensi pengiriman

• Tentikan metode pengiriman masuk dan frekuensi pengiriman

• Tambahkan langkah-langkah proses secara berurutan, kiri ke kanan

• Tambahkan metode komunikasi,tambahkan frekuensinya, dan tunjukkan arahnya dengan tanda panah

• Tambahkan kuantitas persediaan di antara setiap langkah di keseluruhan aliran

• Tambahkan waktu kerja total dan penundaan 4) Diagram Proses

Pada metode analisis ini setiap proses produksi yang telah ditetapkan dan dianalisa dari lapangan, kemudian setiap pergerakan orang, produk, maupun bahan baku dilambangkan dengan menggunakan simbol.

Dari pergerakan orang, produk, maupun bahan baku dsimbolkan dalam simbol-simbol di bawah ini :

= Operasi = Transportasi = Inspeksi = Penundaan = Penyimpanan 5) Perencanaan Pelayanan

Dalam metode analisis yang digunakan pada tahap ini adalah menggunakan perencanaan pelayanan, dimana menggunakan teknik analisis proses yang memusatkan perhatian kepada pelanggan dan interaksi penyedia layanan dengan pelanggannya.

Tingkatan perencanaan pelayanan ini dapat dikategorikan melalui gambar di bawah ini :

Gambar 4.1 Tingkatan Rencana Pelayanan

Karena keterbatasan waktu dan biaya, peneliti menggunakan 2 perangkat saja yaitu Diagram Alir dan Pemetaan Fungsi Waktu.

4.1.2 Perancangan Diagram Alir Rekondisi Crawler Crane Penjabaran Proses Bisnis PT Grant Artha Dison :

• Calon Konsumen datang ke

perusahaan & proses negosiasi

• Kesepakatan harga & metode

pembayaran

• Crane rusak masuk ke perusahaan

• Pembongkaran Crane

• Pengecekan Crane & Daftar List Orderan

• Proses Rekondisi

• Painting

• Pengujian

• Pengantaran Ke konsumen

Penjabaran Lini Perakitan :

• Sel Kerja Tangki Oli & Engine

• Sistem Elektrik, Hoist,Swing,

Jacking

• Sistem Kemudi

• Sel Kerja Tromol

• Sel Kerja Casis

• Pelengkap Crane

• Oli, Muffler, Valve System

• Cabin & Frame Crane

Pengelompokkan Aliran Informasi :

• Crane Rusak Masuk

• Pengecekan Crane & Daftar List

Orderan

Pengelompokkan Aliran Bahan Baku :

• Pembongkaran Crane

• Logistik Material & Spare Part

• Painting

• Pengujian

• Pengantaran Ke konsumen

Setelah pengelompokkan proses bisnis, aliran bahan baku, dan aliran informasi, peneliti mendesain diagram alir proses rekondisi Crawler Crane sebagai berikut.

Keterangan : Aliran Informasi Aliran Bahan Baku LINI PERAKITAN

Crane Rusak Masuk Pengecekan Oleh Lini Kerja (Estimasi Waktu)

Daftar List Orderan Lini Kerja Logistik Bahan Baku dan Spare Part Lini Kerja

Pembongkaran Crane

Recondition

Procces Tiap

Lini Kerja

Output Tiap Lini Kerja

Sistem Elektrik Crane,Hoist,Jacking, Swing,Boom Cabin & Crane Frame

Oli , Muffler Valve System

Uji Operasi

Sistem Kemudi Sel Kerja Tangki Oli & Engine

Sel KerjaTromol Crane Attachment

Painting

Sel Kerja Casis

Pengiriman Ke Customer PENGUJIAN

Penjelasan Diagram Alir Proses Recondition Crane :

1. Crane Rusak : merupakan penerimaan Crane dari customer yang ingin direcondition Crane nya

2. Pembongkaran Crane : dalam pembongkaran, bagian-bagian Crane dilepas semua sehingga menjadi beberapa kelompok bagian sesuai dengan pengelompokkan lini kerja.

3. Pengecekan Oleh Lini Kerja : setelah lini kerja mendapat bagian crane dari pembongkaran, setiap lini kerja melakukan pengecekan dan melaporkan akan hal apa saja yang diperbaiki dan mencatat bahan baku apa saja yang mereka butuhkan, serta yang terutama timing project tiap lini kerja harus dilaporkan sehingga proses penyelesaian Recondition Crane tepat waktu.

4. Daftar List Orderan Lini Kerja : Setelah setiap lini melakukan pengecekan, salah satu hasil dari pengecekan tersebut adalah daftar bahan baku dan spare part yang mereka butuhkan yang dimasukkan ke dalam List Order Perusahaan.

5. Logistik Bahan Baku & Spare Part : semua bahan baku dan spare part dibeli dan dibagikan kepada setiap lini kerja sesuai list orderan masing-masing.

6. Recondition Process Tiap Lini Kerja : setiap lini kerja mulai melakukan proses rekondisi dengan acuan timing project yang mereka laporkan,agar setiap proses rekondisi tepat waktu.

7. Pemasangan Output : output dari setiap lini kerja yang telah selesai dikumpulkan 8. Painting : pada tahap ini output dari masing-masing lini kerja dicat

9. Lini Perakitan : pada tahap ini semua output dari setiap lini kerja dirakit sesuai dengan sistem dan proses yang ada mulai dari sel kerja tangki oli & engine sampai dengan pemasangan Cabin & Crawler Crane Frame.

10.Pengujian : pada tahap ini setelah Crawler Crane dirakit dilakukan pengujian yang terdiri dari 44 pengujian, supaya kinerja Crawler Crane terstandarisasi.

11.Uji Operasi : pada tahap ini Crawler Crane diuji operasionalnya, dengan melakukan hoisting, propeling, swing, hoisting boom.

12.Pengiriman : pada tahap ini Crawler Crane yang telah direcondition siap diantar ke custom

4.1.3 Perancangan Pemetaan Fungsi Waktu Penjabaran proses bisnis :

• Calon Konsumen datang ke perusahaan & proses negosiasi

• Kesepakatan harga & metode pembayaran

• Crane rusak masuk ke perusahaan

• Pembongkaran Crane

• Pengecekan Crane & Daftar List Orderan

• Logistik Material & Spare Part

• Proses Rekondisi

• Painting

• Pengujian

Penjabaran waktu tiap proses bisnis :

Crane Rusak Masuk & Pembongkaran Crane = 7 hari Pengecekan Lini Kerja = 4 hari Logistik Material & Spare part = 20 hari Rekondisi Crawler Crane = 50 hari

Painting = 12 hari

Perakitan = 2 hari

Pengujian & Uji Operasi = 1 hari Pengiriman ke Customer = 1 hari

Setelah penjabaran proses bisnis dan penjabaran waktu tiap proses bisnis, peneliti mendesain pemetaan fungsi waktu sebagai berikut.

7 hari 4 hari 20 hari 50 hari 12 hari 4 hari 2 hari 1 hari

4.2 Deskripsi Diagram Alir Proses Recondition Crawler Crane

4.2.1 Crane Rusak

Dalam Penerimaan Recondition Crane, hal yang di data lebih dahulu adalah brand Crane, kemudian kapasitas Crane, lalu tahun pembuatan Crane, dan terakhir tipe Crane.

Seperti Contoh :

Tabel 4.4 Crane PH 335-AS Crawler Crane brand : P&H - JAPAN Kapasitas : 35 ton

Tahun Pembuatan : 1984 Tipe : 335 AS

4.2.2 Pembongkaran Crane

Dalam pembongkaran, seluruh bagian-bagian Crane dibongkar dan dikelompokkan sesuai dengan pembagian lini kerja yang ada. Dalam pembogkaran Crane dibutuhkan alat bantu pembongkaran yaitu Crawler Crane kapasitas 35 ton sampai 50 ton disesuaikan dengan kapasitas Crawler Crane yang akan direkondisi.

Dalam prosedur pembongkaran Crane berikut tahapan dan bagian-bagian yang dibongkar :

a. Counter Weight b. Boom Crane c. Boom Back Stop

d. Hook, Seling, Upper & Lower Spreader e. Gantry

f. Cabin

g. Gear & Chain Housing

h. Pengosongan Oli Hidraulic, Minyak Rem, Oli Engine, Fuel Tank i. Horizontal Hoist,Swing,Propel,Boom Drum Shaft

j. Worm Wheel k. Engine Machine

l. Swivel Arm & Hook Roller m. Revolving Frame

n. Lower Frame

o. Vertical & Horizontal Propel Shaft p. Casis

4.2.3 Pengecekan Oleh Lini Kerja

Pada tahap ini setiap lini kerja melakukan pengecekan terhadap setiap bagian-bagian Crane yang telah dibongkar, melaporkan apa saja yang akan dilakukan dalam merekondisi tiap-tiap bagian tersebut dan memberikan target waktu sebagai pertanggung jawaban penyelesaian tugas masing-masing lini kerja. Jadi aktivitas-aktivitas pengecekan tersebut dilakukan mulai dari fisik nya apakah masih bagus atau tidak, alat tersebut masih dapat berfungsi atau tidak, pengatasannya dapat diperbaiki atau tidak, jika sudah tidak bisa harus diganti dengan barang yang baru. Pengecekan tersebut dituang ke dalam tabel pengecekan setiap lini kerja. Pada

tabel pengecekan kolom penyelesain, jika hasilnya penggantian barang baru maka akan segera dimasukkan ke dalam daftar list orderan lini kerja. Apabila hasil penyelesaian rekondisi akan masuk ke dalam tahap rekondisi pada Diagram Alir Rekondisi Crawler Crane. Waktu Penyelesaian pada tabel akan dimasukkan ke dalam Timing Project Operational Management oleh Manajer Operasional. Setelah laporan pengecekan tiap lini kerja tersebut diterima oleh Manajer Operasional, kemudian Manajer Operasional menganalisis dan mengidentifikasi laporan tersebut apa yang perlu direvisi kembali sehingga target rekondisi Crawler Crane dapat tercapai dengan hasil yang memuaskan konsumen dan tepat waktu. Pengecekan yang dilakukan tiap lini kerja sebagai berikut :

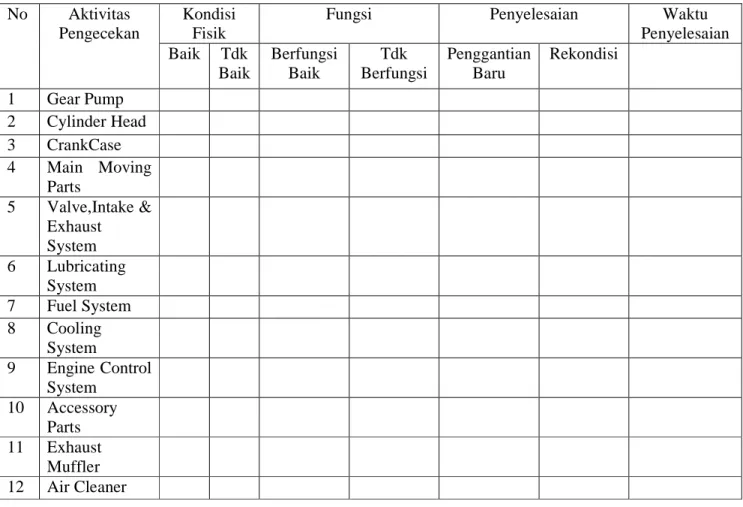

a. Divisi Basic Machine

Pengecekan yang dilakukan pada divisi ini adalah mencakup 8 sistem yang dapat dilihat dari tabel di bawah ini.

Tabel 4.1 Pengecekan Divisi Basic Machine

b. Divisi Engine No Aktivitas

Pengecekan

Kondisi Fisik

Fungsi Penyelesaian Waktu

Penyelesaian Baik Tdk Baik Berfungsi Baik Tdk Berfungsi Penggantian Baru Rekondisi 1 Sistem Angkat 2 Sistem Jalan 3 Sistem Swing 4 Sistem Boom 5 Sistem Jacking 6 Sistem Belok 7 Sistem Kemudi 8 Sistem Elektrik

Pada lini ini pengecekan dilakukan dalam 12 kelompok sistem dan bagian Engine yaitu :

Tabel 4.2 Pengecekan Divisi Engine

c. Divisi Crane Attachment & Frame

Pada divis ini pengecekan dilakukan pada 16 bagian Crane yaitu : Tabel 4.3 Pengecekan Divisi Crane Attachment

No Aktivitas Pengecekan

Kondisi Fisik

Fungsi Penyelesaian Waktu

Penyelesaian Baik Tdk Baik Berfungsi Baik Tdk Berfungsi Penggantian Baru Rekondisi 1 Gear Pump 2 Cylinder Head 3 CrankCase 4 Main Moving Parts 5 Valve,Intake & Exhaust System 6 Lubricating System 7 Fuel System 8 Cooling System 9 Engine Control System 10 Accessory Parts 11 Exhaust Muffler 12 Air Cleaner No Aktivitas Pengecekan Kondisi Fisik

Fungsi Penyelesaian Waktu

Penyelesaian Baik Tdk Baik Berfungsi Baik Tdk Berfungsi Penggantian Baru Rekondisi 1 Crane Frame 2 Crane Boom 3 Boom Back Stop

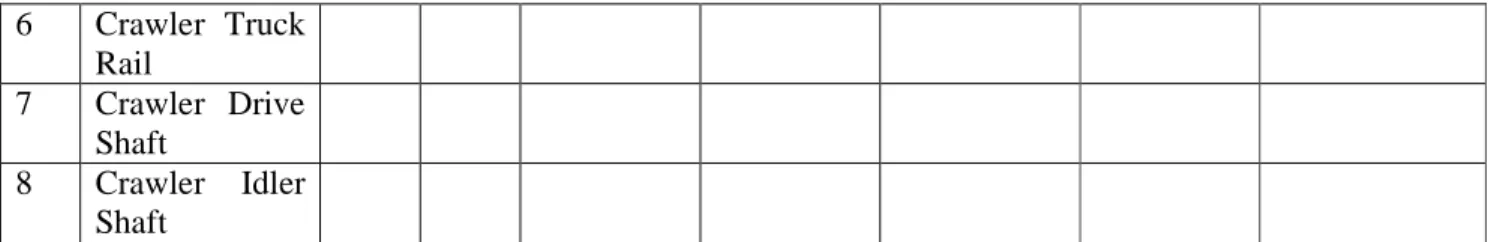

d. Divisi Casis Crane 4 Gantry 5 High Gantry 6 Lower Spreader 7 Upper Spreader 8 Cable Guide 9 Swivel Arm &

Hook Roller 10 Cast

Counterweight 11 Fuel Tank &

Mounting 12 Oil Tank 13 Operator Seat 14 Boom Hoist Lever Kick Out 15 Hook Crane 16 Center Hitch Sling No Aktivitas Pengecekan Kondisi Fisik

Fungsi Penyelesaian Waktu

Penyelesaian Baik Tdk Baik Berfungsi Baik Tdk Berfungsi Penggantian Baru Rekondisi 1 Casis Frame 2 Truck Roller 3 Track Spring 4 Crawler Adjusting Rod 5 Flat Shoe

Pada divisi ini terbagi atas 8 aktivitas pengecekan yang dapat dilihat dari tabel di bawah ini.

Tabel 4.4 Pengecekan Divisi Casis Crane e. Divisi Cabin

Pada divisi ini pengecekan dibagi atas Tabel 4.5 Pengecekan Divisi Cabin Crane No Aktivitas

Pengecekan

Kondisi Fisik

Fungsi Penyelesaian Waktu

Penyelesaian Baik Tdk Baik Berfungsi Baik Tdk Berfungsi Penggantian Baru Rekondisi 1 Engine Hood Cover

2 Drum Shield & Drop Panel 3 Gantry Cover 4 Sliding Door 5 Window Assembly 6 Window Glasses

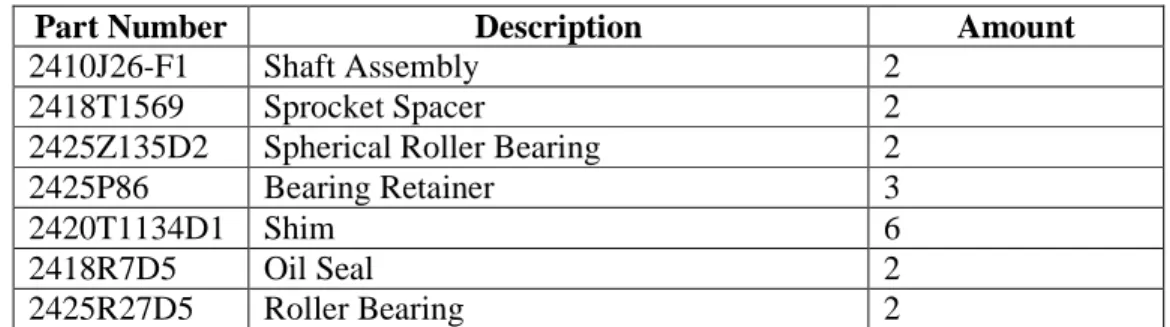

4.2.4 Daftar List Orderan Divisi Kerja Rekondisi

Setelah proses pengecekan oleh setiap lini kerja rekondisi dilakukan dengan acuan tabel checking activities, akan menghasilkan daftar list orderan setiap lini kerja. Daftar list ini dihasilkan dari penyelesaian yang dipilih oleh setiap lini kerja, apakah penggantian baru atau rekondisi. Jika yang dipilih adalah penggantian baru, maka spare part yang berhubungan dengan aktivitas pengecekan akan dimasukkan ke dalam daftar list orderan.

Berikut contoh daftar list orderan lini Basic Machine Crawler Crane 6 Crawler Truck Rail 7 Crawler Drive Shaft 8 Crawler Idler Shaft

Tabel 4.6 List Orderan Sistem Boom

Part Number Description Amount

2410J26-F1 Shaft Assembly 2

2418T1569 Sprocket Spacer 2

2425Z135D2 Spherical Roller Bearing 2

2425P86 Bearing Retainer 3

2420T1134D1 Shim 6

2418R7D5 Oil Seal 2

2425R27D5 Roller Bearing 2

Dalam contoh daftar list orderan diatas ada 3 bagian yaitu part number, description , dan amount. Bagian pertama yaitu part number, part number adalah nomor alat yang tertera dalam buku spare part sehingga alat-alat yang diorder sudah memiliki kode yang dapat kita akses dalam memudahkan pembelian spare part tersebut. Bagian kedua adalah description, description merupakan nama spare part yang mendeskripsikan tentang alat tersebut. Bagian ketiga adalah amount, amount merupakan jumlah unit yang diorder. Dengan daftar list orderan ini bagian pembelanjaan mendapat acuan spare part yang akan dibeli dari supplier.

4.2.5 Logistik Bahan Baku dan Spare Part

Setelah daftar list order tiap lini kerja diterima oleh bagian Logistik, maka karyawan bagian Logistik membeli semua spare part dan bahan baku yang diorder oleh setiap lini kerja, dan bertanggung jawab akan penyediaan orderan tersebut tepat waktu kepada setiap lini kerja.

Adapun supplier spare part dan bahan baku perusahaan yang dikelompokkan di bawah ini :

Supplier Spare Part Crane :

• SHINKO CRANE PTE LTD - SINGAPORE

• ABADI MAKMUR – ACONG

• HORMAT MOTOR – KO KASUN

• PRIMA JAYA LESTARI- HENRY

Daftar Supplier Bahan Baku :

• PT MENARA MADJU-PIPA SCH

• PT PRIMA SINAR SUPLINDO-PIPA SCH

• CENTRAL SEAL-OIL SEAL

• PRAPAT TUNGGAL CIPTA-FILTER OLI

• TOKO SELAMAT-ENGINE

• PT TEKNINDO-BEARING

• TOKO KARYA REJEKI-SELANG

• ASIA BEARINDO – BEARING

• AUTO GEMBIRA-ENGINE

• ASMARINE-SELING BOOM

• GALAKSI METAL MESINDO-MESIN TRAVO LAS

• DINAMIS MOTOR-AMPERE OLI,AIR

• POWER PARTS DIESEL-ENGINE

• SINAR BARU-PLAT

• DAYA PERKASA TEKNIK-ROLL PLAT

• MAKMUR KOPLING-PANTEK KAMPAS

• SURYA BESI-PLAT & PIPA

Bagian Logistik mengatur pengiriman bahan baku dan spare part ke perusahaan tepat sesuai jadwal yang telah ditetapkan oleh Manajer Operasional,agar bahan

baku proses produksi tepat waktu dan setiap lini kerja dapat beroperasi optimal dan Manajer Operasional dapat mencapai target proses Rekondisi Crawler Crane, sehingga perusahaan dapat memberikan hasil yang memuaskan kepada konsumen dan dapat menarik pelanggan yang lebih banyak.

4.2.6 Proses Rekondisi Tiap Lini Kerja

Setelah masing-masing lini kerja melakukan pengecekan, proses rekondisi Crawler Crane segera dilaksanakan dalam pencapaian target operasional. Proses rekondisi ini dilakukan oleh 5 lini kerja yaitu : Basic Machine Crawler Crane, Engine, Crane Attachment & Frame, Casis Crane, Cabin Crane.

Seiring dengan proses rekondisi ini dilakukan bagian logistik mengirim orderan sparepart dan bahan baku yang dibutuhkan oleh setiap lini kerja, dengan mengkoordinasikan dengan para supplier. Sehingga proses logisitik sparepart dan bahan baku tepat waktu sesuai dengan penjadwalan oleh Manajer Operasional. Proses rekondisi mencakup pembubutan, pengelasan, pembersihan, pendempulan, penambalan, pengerindaan, penghalusan.

4.2.7 Painting

Dalam Painting proses yang dilakukan pengikisan cat lama, pendempulan, pengampelasan, pengecatan cat dasar, pengeringan, dan kemudian pengacatan cat luar.

4.2.8 Lini Perakitan

Dalam proses perakitan lini Basic Machine Crane paling banyak mengambil peran dalam hal ini, seluruh perakitan dirakit berdasar urutan sistem yang telah disusun sesuai dengan diagram alir.

4.2.9 Pengujian Crawler Crane

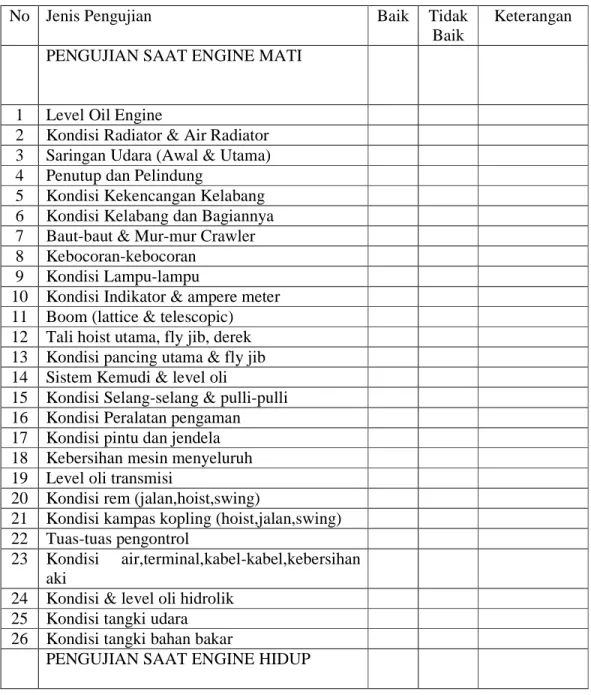

Dalam tahap ini Crawler Crane yang telah dirakit dilakukan pengujian, agar Crawler Crane yang telah direkondisi terstandarisasi dan layak untuk dipakai. Pengujian tersebut sebagai berikut.

Tabel 4.7 Pengujian Crawler Crane

No Jenis Pengujian Baik Tidak

Baik

Keterangan PENGUJIAN SAAT ENGINE MATI

1 Level Oil Engine

2 Kondisi Radiator & Air Radiator 3 Saringan Udara (Awal & Utama) 4 Penutup dan Pelindung

5 Kondisi Kekencangan Kelabang 6 Kondisi Kelabang dan Bagiannya 7 Baut-baut & Mur-mur Crawler 8 Kebocoran-kebocoran

9 Kondisi Lampu-lampu

10 Kondisi Indikator & ampere meter 11 Boom (lattice & telescopic) 12 Tali hoist utama, fly jib, derek 13 Kondisi pancing utama & fly jib 14 Sistem Kemudi & level oli

15 Kondisi Selang-selang & pulli-pulli 16 Kondisi Peralatan pengaman 17 Kondisi pintu dan jendela 18 Kebersihan mesin menyeluruh 19 Level oli transmisi

20 Kondisi rem (jalan,hoist,swing)

21 Kondisi kampas kopling (hoist,jalan,swing) 22 Tuas-tuas pengontrol

23 Kondisi air,terminal,kabel-kabel,kebersihan aki

24 Kondisi & level oli hidrolik 25 Kondisi tangki udara 26 Kondisi tangki bahan bakar

27 Keadaan Stater engine

28 Kerja sama indikator & amper meter 29 Level Oli pelumas engine

30 Semua kebocoran-kebocoran 31 Unloader dan Safety Valve 32 Tekanan Udara Kompressor 33 Pelumasan Sistem Udara 34 Kerja Tuas-tuas pengontrol 35 Kerja Maju,mundur, & belok 36 Kerja Berputar / Swing 37 Kerja turun naik boom 38 Kerja rem hoist,swing,derek 39 Stabilitas waktu operasi 40 Gas buang dari knalpot 41 Kelainan suara dari engine 42 Kelainan suara dari turbo charger 43 Kelainan suara dari gigi swing 44 Kelainan suara dari kabin

4.3 Pengujian Desain Proses

4.3.1 Deskripsi Pengujian

Setelah mendesain proses diagram alir dan pemetaan fungsi waktu, peneliti melakukan pengujian desain proses dalam proses operasional PT Grant Artha Dison. Pengujian ini telah mendapat persetujuan dari Direktur perusahaan dan bekerja sama dengan Manajer Operasional dalam pelaksanaan desain proses tersebut. Pengujian dan penerapan desain proses ini menggunakan program software Microsoft Project sebagai perangkat pembantu agar desain proses dapat dengan mudah dilaksanakan dan dikendalikan oleh peneliti bekerja sama dengan Manajer Operasional dan lini kerja yang terkait. Pengujian ini dilakukan dengan rekondisi Crawler Crane P&H 440-AS milik Bapak David S. Yang mana Bapak David S. telah sepakat dengan harga dan metode pembayaran yang perusahaan ajukan. Crawler Crane masuk ke perusahaan pada tanggal 26 Juni 2012, saat itulah start awal pengujian desain proses yang peneliti lakukan.

4.3.2 Crane Rusak

Crane yang rusak adalah Crawler Crane milik Bapak David S. dimana kondisi Crawler Crane tersebut sudah tidak dapat berfungsi dengan baik, karena sudah tua dan juga mengalami kerusakan dalam proyek pancang.

Gambar 4.5 Crane PH 440-AS David S.

Crawler Crane brand : P&H - JAPAN

Kapasitas : 40 ton Tahun Pembuatan : 1984 Tipe : 440 AS

4.3.3 Pembongkaran Crane

Seluruh bagian Crawler Crane dibongkar dan dikelompokkan sesuai bagian lini kerja. Prosedur pembongkaran dibantu dengan Crawler Crane Hitachi K-125 yang perusahaan miliki. Dan prosedur pembongkaran dilakukan sesuai dengan penjabaran pada bab III.

4.3.4 Pengecekan Oleh Lini Kerja

Pada tahap ini peneliti membagikan tabel pengecekan kepada setiap divisi kerja untuk diisi. Setiap lini kerja melakukan pengecekan terhadap setiap bagian-bagian Crane yang telah dibongkar, melaporkan apa saja yang akan dilakukan dalam merekondisi tiap-tiap bagian tersebut dan memberikan target waktu sebagai pertanggung jawaban penyelesaian tugas masing-masing lini kerja. Hasil Tabel Pengecekan yang dilakukan tiap divisi kerja lihat lampiran.

4.3.5 Pemetaan Fungsi Waktu

Setelah pengecekan dilakukan, peneliti melakukan pengujian pemetaan fugsi waktu dengan berdasarkan waktu yang telah ada pada tabel pengecekan, dimana waktu yang akan dipetakan telah didiskusikan dengan Manajer Operasional lebih dulu, agar target yang ditetapkan tercapai.

Pemetaan Fungsi Waktu diuji dengan menggunakan alat : 1) Gantt Chart

2) Calendar 3) Time Line

Pemetaan fungsi waktu yang diuji dengan ketiga alat, akan dicek dan dilakukan pengendalian setiap harinya oleh Operational Manager. Gant Chart & Time Line akan diberikan kepada Operation Manager dan Assistant Operation Manager untuk melakukan pengendalian operasional, dan Calendar & Time Line akan diberikan kepada masing-masing divisi dalam melaksanakan tugas sesuai dengan target yang telah dijadwalkan. Hasil Gantt Chart, Calendar dan Time Line lihat lampiran. Target mulai pemetaan fungsi waktu 21 Juni 2012 dan selesai pada 25 Oktober 2012.

4.3.6 Rekondisi Crane

Setelah pemetaan fungsi waktu dihasilkan dalam ketiga alat, kemudian Operation Manager mengkomunikasikan kepada seluruh divisi kerja untuk menyelesaikan setiap rincian tugas sesuai tahapan dan waktu yang telah ditentukan, dan jika ada kendala langsung segera komunikasikan dengan Operational Manager maupun Assistant Operational Manager. Dan Manager Operational mengawasi semua pemetaan fungsi waktu yang dihasilkan dan Assistant Operational Manager mengendalikan pelaksanaan seluruh kegiatan operasional dan pemetaan fungsi waktu agar tepat waktu. Hasil dari pelaksanaan pemetaan fungsi waktu berupa Tracking Gantt Chart dapat dilihat pada lampiran. Dari Hasil Tracking Gantt Chart, pemetaan fungsi waktu 100% berhasil mencapai waktu penyelesaian yang telah ditentukan pada 25 Oktober 2012.

4.4 Analisis Biaya Dan Waktu Desain Proses

4.4.1 Rincian Pengeluaran Rekondisi PH 440-AS

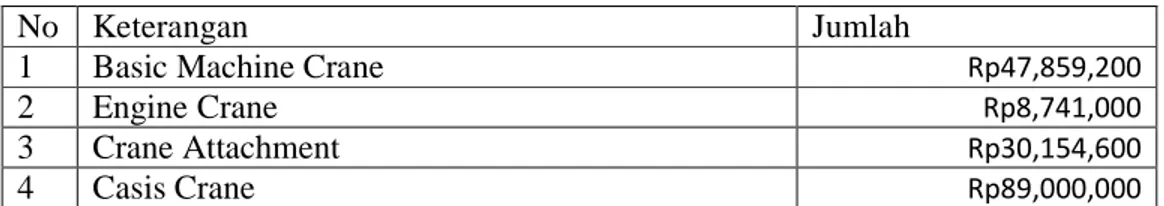

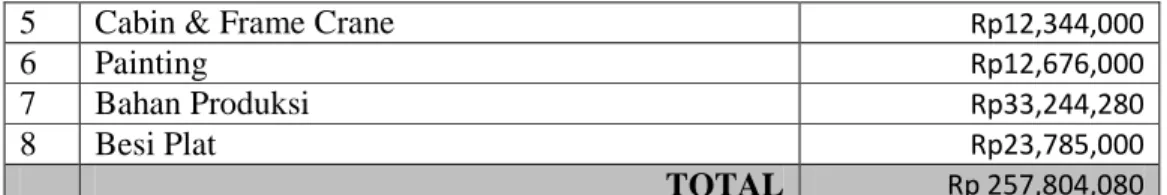

Setelah tahap rekondisi Crane diselesaikan, peneliti mengambil data keuangan ke bagian Administrasi & Finance untuk menganalisis biaya yang dikeluarkan selama proses rekondisi berlangsung. Keterangan Rincian Anggaran lihat lampiran. Dari Rincian Anggaran tersebut peneliti menjabarkan biaya yang dikeluarkan berdasarkan Biaya Material dan Biaya Tenaga Kerja, yang dikelompokkan berdasarkan pengkodean pembukuan.

Tabel 4. 8 Biaya Material

No Keterangan Jumlah

1 Basic Machine Crane Rp47,859,200

2 Engine Crane Rp8,741,000

3 Crane Attachment Rp30,154,600

Tabel 4.9 Biaya Tenaga Kerja No Keterangan Jumlah 1 Bubut Rp69,012,000 2 Demobilisasi Rp11,250,000

3 Gaji Karyawan Juni 2012 – Oktober 2012 Rp105,000,000

TOTAL Rp 185,262,000

Total seluruh biaya yang dikeluarkan untuk Rekondisi PH 440-AS sebesar

Rp 257,804,080+ Rp 185.262.000 = Rp 443.066.080

4.4.2 Rincian Waktu Penyelesain Rekondisi PH 440-AS

Tanggal Rekondisi : 21 Juni 2012 – 25 Oktoberber 2012 Jumlah Hari Rekondisi : 107 Hari

Hari Libur : 8 Hari (17 Agst, 18Agst-25Agst) Total Waktu Penyelesaian : 99 hari

4.5 Analisis Waktu Dan Biaya Sebelum Ada Desain Proses

Sebelum ada Desain Proses yang dirancang oleh peneliti, PT Grant Artha Dison telah melakukan rekondisi Crane PH 440-AS pada tahun 2011. Keterangan Rincian Anggaran Pengeluaran rekondisi Crane PH 440-AS tahun 2011 lihat lampiran. Dari Rincian Anggaran tersebut peneliti, menganalisis waktu dan biaya sebagai berikut.

Tanggal Rekondisi : 14 Juli 2011 – 29 Desember 2011

Jumlah Hari Rekondisi : 142 Hari

Hari Libur : 8 Hari (17 Agst, 29Agst-3Sept,26 Des)

5 Cabin & Frame Crane Rp12,344,000

6 Painting Rp12,676,000

7 Bahan Produksi Rp33,244,280

8 Besi Plat Rp23,785,000

Total Waktu Penyelesaian : 134 hari

Total Biaya : Rp 692,352,650

4.6 Analisis Perbandingan Desain Proses

Dengan Desain Proses yang telah dirancang dan diuji, peneliti melakukan perbandingan dengan data sebelum adanya Desain Proses agar dapat diketahui apakah Desain Proses yang peneliti rancang meningkatkan manajemen operasional PT Grant Artha Dison atau tidak. Peneliti melakukan perbandingan dengan analisis biaya dan waktu.

Analisis Biaya

Rp 692,352,650 – Rp 443.066.080 = Rp 249,286,570

Dalam Persen

(Rp 249,286,570 : Rp 692,352,650) X 100% = 36,01%

Analisis Waktu

134 Hari – 99 Hari = 35 Hari

Dalam Persen

Dari penjelasan diatas, pengeluran biaya yang dikeluarkan PT Grant Artha Dison untuk merekondisi Crawler Crane PH 440-AS mengalami penurunan 36,01% atau sebesar Rp 249,286,570 dan penghematan waktu 26,12% atau selama 35 Hari.