BAB IV

PEMBAHASAN DAN PERAWATAN

SISTEM REM FULL AIR BRAKE

4.1 DEFINISI PERAWATAN

Perawatan adalah suatu konsepsi dari semua aktivitas yang diperlukan untuk menjaga atau mempertahankan kualitas peralatan agar tetap berfungsi dengan baik seperti dalam kondisi sebelumnya. Perawatan biasanya di lakukan berulang-ulang dengan manajemen periode tertentu. Perawatan juga dapat diartikan sebagai perbaikan terhadap suatu obyek yang telah mengalami kerusakan agar dapat berfungsi kembali sebagaimana mestinya.1

Mesin adalah alat mekanik atau elektrik yang mengirim atau mengubah energy untuk melakukan atau membantu pelaksanaan tugas manusia. Mengirim energi yang telah diubah untuk melakukan tugasnya.2

Definisi perawatan mesin adalah metoda dimana aset dapat dipertahankan pada tingkat tertentu dengan biaya yang minimum untuk keinginan dalam menghasilkan pelayanan selama hidupnya aset tersebut dalam waktu dan lingkungan tertentu. Adapun diadakannya pemeliharaan atau perawatan agar down time suatu unit mesin seminimal mungkin. Jika menjaga kondisi pemeliharaan merupakan masalah teknis, maka pengendalian biaya pemeliharaan merupakan masalah non teknis. Untuk itulah perencanaan perawatan dibutuhkan pemahaman masalah teknis dan non teknis secara terpadu.

1

http://www.academia.edu

2

4.1.1 Tujuan Perawatan

Menurut Corder (1992), tujuan pemeliharaan yang utama dapat didefinisikan dengan jelas sebagai berikut:

1. Memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya).

2. Menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return of invesment) maksimum yang mungkin.

3. Menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam kegiatan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Menjamin keselamatan orang yang menggunakan sarana tersebut.

4.1.2 Penyebab Umum Terjadinya Kerusakan

Banyak kemungkinan penyebab terjadinya kerusakan, namun pada umumnya disebabkan pada :

1. Pengaruh keadaan cuaca (matahari, hujan, angin), sebagai contoh dapat disebutkan kerusakan pada isolasi kabel listrik, panas atau temperatur yang tinggi menyebabkan cepatnya kerusakan pada kabel-kabel listrik tersebut.

2. Proses pemakaian yang terus-menerus menimbulkan getaran-getaran, gesekan-gesekan ataupun kotoran-kotoran yang dapat mengakibatkan kerusakan pada bagian mesin tersebut.

3. Kelalaian, kesalahan yang dilakukan oleh pemilik kendaraan dalam penggunaan, ataupun pemasangan dan memperbaiki mesin serta bagian lain dari kendaraan.

4. Pengaruh kerusakan kecil pada salah satu bagian mesin yang dapat menjadi penyebab kerusakan yang lebih besar pada bagian mesin yang lainnya.

5. Pengaruh dari debu walaupun sangat halus, sering menyebabkan aus pada bagian-bagian yang di dalam mesin.

6. Terlalu berlebihan dalam penggunaan atau kelebihan beban yang dapat menyebabkan over houl.

4.1.3 Jenis-Jenis Perawatan

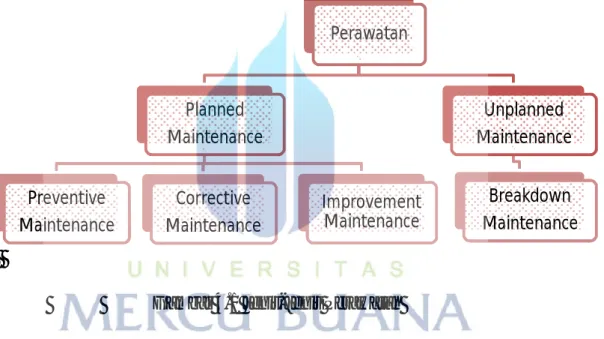

Perawatan dapat dibagi menjadi dua jenis perawatan, yaitu perawatan terencana dan perawatan tidak terencana. Berikut ini adalah bagan klasifikasi jenis perawatan.

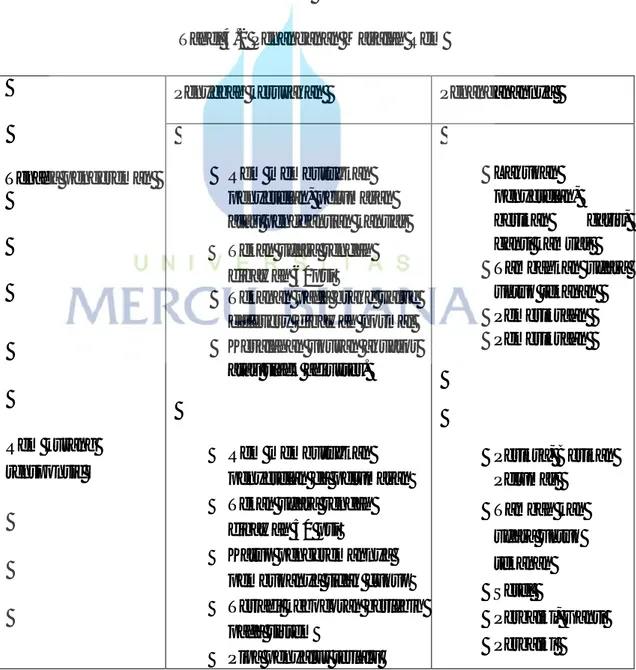

Gambar 4.1 Jenis-Jenis Perawatan

Perawatan terencana yaitu perawatan dengan cara mengadakan tindakan-tindakan pencegahan secara sistematis dan terencana sehingga dapat dihindari kerusakan unit mesin secara mendadak yang dapat mengganggu proses produksi. Perawatan terencana terdiri dari:

1. Perawatan pencegahan (preventive maintenance) merupakan suatu kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin untuk mencegah terjadinya kerusakan-kerusakan pada sebuah fasilitas, baik mesin atau peralatan, selama proses produksi berlangsung.

2. Perawatan korektif (corrective maintenance) merupakan jenis perawatan yang dilakukan untuk menentukan tindak lanjut apa yang dibutuhkan untuk mencegah terulangnya kembali kegagalan.

Perawatan Planned Maintenance Preventive Maintenance Corrective Maintenance Improvement Maintenance Unplanned Maintenance Breakdown Maintenance

3. Improvement Maintenance yaitu kegiatan yang dilakukan dengan cara modifikasi atau penambahan peralatan baru untuk meningkatkan kinerja atau kapasitas suatu peralatan.

Perawatan yang tidak direncanakan adalah kondisi dimana perawatan terjadi ketika suatu unit mengalami kerusakan secara mendadak. Adapun jenis perawatan yang tidak direncanakan ini, disebut dengan breakdown maintenance.

1. Breakdown Maintenance merupakan perawatan yang dilakukan setelah peralatan atau mesin mengalami kerusakan secara mendadak sehingga tidak dapat dioperasikan. Akibat dari kejadian tersebut antara lain:

a. Volume pekerjaan akan menjadi besar.

b. Suku cadang yang mengalami kerusakan menjadi banyak. c. Kehilangan waktu beroperasi.

Breakdown maintenance yang terjadi diharapkan seminimal mungkin, ini terjadi bila planned maintenance sudah berjalan dengan baik. Pada kondisi tertentu, bila antara planned maintenance dan breakdown maintenance tercapai presentase yang tepat maka biaya pemeliharaan menjadi minimum.

4.1.4 Tugas Dan Kegiatan Pemeliharaan

Menurut Assauri (2004), semua tugas dan kegiatan pemeliharaan dapat digolongkan ke dalam salah satu dari lima tugas pokok, yaitu (1) inspeksi (inspection), (2) kegiatan teknik (engineering), (3) kegiatan produksi (production), (4) kegiatan administrasi (clerical work), dan (5) pemeliharaan bangunan (house keeping).

1. Inspeksi (Inspection)

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala (routine schedule check) bangunan dan peralatan pabrik sesuai dengan rencana serta kegiatan pengecekan atau

pemeriksaan terhadap peralatan yang mengalami kerusakan dan membuat laporan hasil pengecekan dan pemeriksaan tersebut.

Hasil laporan inspeksi harus memuat keadaan peralatan yang diinspeksi, sebab terjadinya kerusakan (bila ada), usaha perbaikan yang telah dilakukan, dan saran perbaikan atau penggantian yang diperlukan. Maksud dari kegiatan inspeksi ini adalah untuk mengetahui apakah pabrik selalu mempunyai peralatan/fasilitas produksi yang baik untuk menjamin kelancaran proses produksi. 2. Kegiatan Teknik (Engineering)

Kegiatan teknik meliputi kegiatan percobaan peralatan yang baru dibeli, pengembangan peralatan atau komponen yang perlu diganti, serta melakukan penelitian terhadap kemungkinan pengembangan tersebut.

3. Kegiatan Produksi (Production)

Kegiatan produksi merupakan kegiatan pemeliharaan yang sebenarnya, yaitu memperbaiki dan mereparasi mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarankan dalam kegiatan inspeksi dan teknik, melaksanakan service dan pelumasan. Kegiatan produksi ini dimaksudkan agar kegiatan produksi dalam pabrik dapat berjalan lancar sesuai dengan rencana.

4. Pekerjaan Administrasi (Clerical Work)

Pekerjaan administrasi ini merupakan kegiatan yang berhubungan dengan administrasi kegiatan pemeliharaan yang menjamin adanya catatan-catatan mengenai kegiatan atau kejadian-kejadian yang penting dari bagian pemeliharaan.

5. Pemeliharaan Bangunan (House Keeping)

Kegiatan pemeliharaan bangunan merupakan kegiatan untuk menjaga agar bangunan tetap terpelihara dan terjamin kebersihannya. 4.1.5 Prosedur Perawatan

Sebelum melakukan pemeliharaan terhadap aset atau fasilitas yang digunakan dalam produksi, sebaiknya terlebih dahulu telah disusun rencana akan hal-hal atau kegiatan apa saja yang akan dilakukan terhadap

mesin tertentu. Corder (1992) memaparkan prosedur yang harus dilalui dalam melakukan kegiatan pemeliharaan, antara lain:

1. Menentukan apa yang akan dipelihara. Hal ini meliputi pembuatan daftar sarana, penyusunan bahan-bahan yang menyangkut pembiayaan, karena ini merupakan aset fisik yang memerlukan pemeliharaan dan merupakan satu-satunya alasan yang bisa dipertanggungjawabkan dalam meminta pengeluaran biaya.

2. Menentukan bagaimana aset atau sarana tersebut dipelihara. Membuat jadwal pemeliharaan bagi setiap mesin atau peralatan yang telah ditentukan. Sistem ini dapat dimulai dengan melakukan pemeliharaan terencana bagi beberapa mesin ‘kunci’ dan kemudian diikuti oleh mesin lain sampai tercapai tingkat pemeliharaan ekonomis yang optimum.

3. Setelah mempersiapkan jadwal pemeliharaan, selanjutnya adalah menyusun spesifikasi pekerjaan yang dihimpun dari jadwal pemeliharaan. Spesifikasi ini dipersiapkan terpisah untuk masing-masing kegiatan dan frekuensi pemeriksaan.

4. Membuat perencanaan mingguan. Rencana ini dibuat bersama-sama dengan bagian produksi, biasanya dengan seksi perencanaan dan kemajuan produksi. Pengaturan pemberhentian pabrik untuk pemeriksaan pemeliharaan pencegahan terencana dan reparasi adalah persyaratan dasar yang mutlak.

5. Membuat dan mengisi blangko laporan pemerikasaan yang diikutkan bersama spesifikasi perkerjaan pemeliharaan. Setelah pemeliharaan selesai, blangko ini dikembalikan ke mandor pemeliharaan untuk diperikasa dan ditandatangan sebelum akhirnya dikembalikan ke kantor perencana pemeriksaan.

Untuk memudahkan pelaksanaan maintenance, maka kegiatan maintenace yang dilakukan berdasarkan pada Pemeliharaan Dengan Pesanan (Maintenance Work Order atau Work Order System), Sistem Daftar Pengecekan (Check List System), dan Rencana Triwulan. Work Order System yaitu kegiatan maintenance yang dilaksanakan berdasarkan

pesanan dari bagian produksi maupun bagian-bagian lain. Check List System merupakan dasar atau schedule yang telah dibuat untuk melakukan kegiatan maintenance dengan cara pemeriksaan terhadap mesin secara berkala. Rencana kerja kegiatan maintenance per triwulan dilaksanakan berdasarkan pengalaman-pengalaman atau catatan-catatan sejarah mesin, yaitu kapan suatu mesin harus dirawat atau diperbaiki (Prawirosentono, 2000).

Menurut Walley (1987), kegiatan perawatan sulit untuk di ukur, ini dikarenakan oleh beberapa faktor, antara lain:

1. Beranekaragamnya keterampilan yang digunakan, dibagian-bagian pabrik yang berbeda, pekerjaannya juga tidak sama.

2. Pekerjaannya tampak berulang.

3. Banyak tugas terdapat di tempat-tempat dan posisi yang jauh dari ideal. Kerja luar sering digunakan. Tugas perbaikan di tempat ini biasa berurusan dengan soal kebisingan dan kotor.

4. Penyeliaan langsung sering merupakan masalah. Banyak pekerjaan dilaksanakan pada waktu yang sama di berbagai bagian yang berbeda dalam pabrik, sehingga penyeliaan pun sulit dilaksanakan.

5. Tugas cenderung mempunyai kadar pekerjaan yang tidak menentu.

4.1.6 Biaya Perawatan

Biasanya makin tinggi nilai pabrik, makin tinggi pula biaya perawatannya. Umur pabrik, keterampilan para operatornya, perlunya terus menjalankan pabrik tersebut memiliki peranan yang besar dalam menentukan pentingnya perawatan dan biaya yang dapat dibenarkan (Walley,1987).

Biaya pemeliharaan preventif terdiri atas biaya-biaya yang timbul dari kegiatan pemeriksaan dan penyesuaian peralatan, penggantian atau perbaikan komponen-komponen, dan kehilangan waktu produksi yang diakibatkan kegiatan-kegiatan tersebut. Biaya pemeliharaan korektif adalah biaya-biaya yang timbul bila peralatan rusak atau tidak dapat

beroperasi, yang meliputi kehilangan waktu produksi, biaya pelaksanaan pemeliharaan, ataupun biaya panggantian peralatan (Handoko,1987).

4.2 DEFINISI REM

Sistem rem berfungsi untuk mengurangi kecepatan (memperlambat) dan menghentikan kendaraan serta memberikan kemungkinan dapat memparkir kendaraan di tempat yang menurun. Dasar kerja pengereman rem bekerja dengan dasar pemanfaatan gaya gesek tenaga gerak putaran roda diubah oleh proses gesekan menjadi tenaga panas dan tenaga panas itu segera dibuang ke udara luar. Pengereman pada roda dilakukan dengan cara menekan sepatu rem yang tidak berputar terhadap tromol (brake drum) yang berputar bersama roda sehingga menghasilkan gesekan tenaga gerak kendaraan akan dilawan oleh tenaga gesek ini sehingga kendaraan dapat berhenti.3

Keuntungan dan kerugian rem Full Air Brake ialah sebagai berikut : Tabel 4.1 keuntungan dan kerugian rem Full Air Brake

Keuntungan Kerugian

Daya pengendalian yang ringan.

Dapat di peroleh daya pengereman yg besar.

Dalam perbaikan lebih sederhana.

Tidak akan terjadi kebocoran pelumas di skitar tromol

Ramah lingkungan. Dll.

Tidak boleh kekurangan angin dalam kompersor. Tidak boleh terkena cairan

yang menghambat sistem pengereman.

3

4.3 PRINSIP KERJA REM FULL AIR BRAKE

Full air brake adalah sistem pengereman yang paling banyak dipakai pada bis, truk dan kendaraan berat lainnya. Untuk bis sendiri, saat ini rata2 sudah mengaplikasikan sistem ini. Perbedaan mendasar dengan sistem hidrolik adalah media yang digunakan untuk menekan kampas rem. Pada sistem hidrolik menggunakan media minyak, sedang pada full air brake menggunakan tekanan udara.

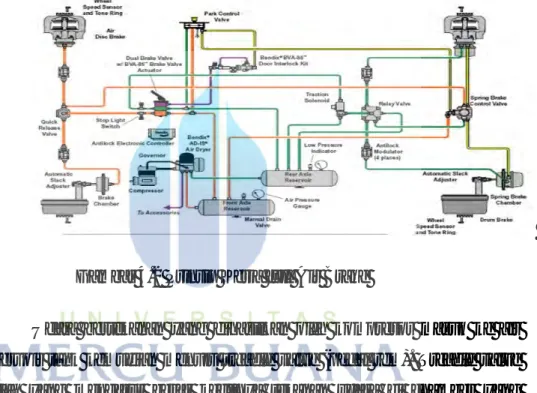

Gambar 4.2 Prinsip Kerja full Air Brake

Udara bertekanan yang dihasilkan oleh kompresor masuk ke air reservoir tank kemudian menuju treadle valve (pedal rem). Treadle valve inilah yang mengatur besar kecilnya tekanan udara di chamber yang menekan kampas rem, semakin dalam treadle valve yang diinjak maka semakin besar tekanan di chamber dan otomatis rem semakin mengunci.

4.4 BAGIAN UTAMA DAN FUNGSI REM Fungsi komponen :

1. Air Tank

Gambar 4.3 Air Tank4

Berfungsi untuk menampung udara sementara yang di suplay dari kompresor udara yang sebelumnya udara tersebut sudah di saring terlebih dahulu oleh filter udara dan Air Dryer agar udara yg masuk kedalam tangki benar - benar bersih tidak terdapat kotoran atau air yang masuk ke system saluran.

Dan demi keamanan pun safety di terapkan dalam system rem FAB ini bahwa tekanan didalam tangkipun selalu harus sesuai yaitu : 740 -840 kPa. apabila tekanan melebihi batas yang di tentukan maka udara di dalam Air Tank akan di buang ke atmosfer agar udara di dalam tank tetep stabil.

Selain itu juga tangki di lengkapi dengan ckeck valve yaitu suatu komponen di Air Tank yang berfungsi untuk menjaga saluran udara balik ke kompresor di saat mesin mati maka check valve menutup saluran air tank yg ke kompresor.

4

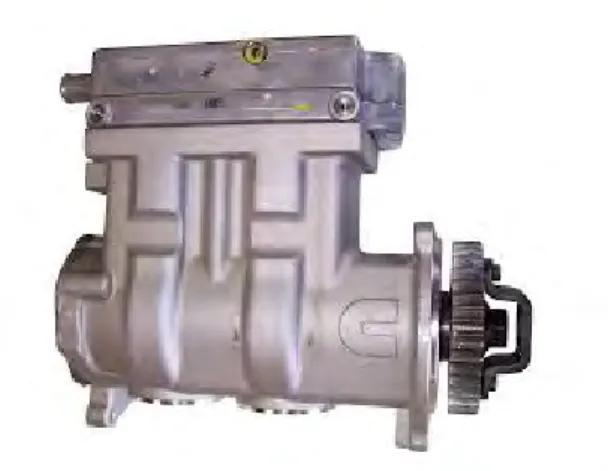

2. Air Kompresor

Gambar 4.4 Air Kompresor5

Kendaraan menggunakan udara bertekanan dalam sistem rem dan peralatan tambahan lainya . Dan udara tersebut di hasilkan oleh kompresor udara yang kemudian di salurkan dulu ke Air Dryer untuk di saring dimana uap lembab dalam udara di bersihkan dan setelah melalui proses penyaringan selanjutnya di kirim ke tangki udara. Karna kompresor udara kerjanya sangat extra tergantung putaran engine, maka kompresor udara pun dilengkapi dengan sistem pelumasan dan pendinginan yang maksimal agar kompresor udara tetap bekerja dengan normal.

Kegunaan Udara di dalam Air Tank :

Udara di dalam Air Tank di gunakan untuk menunjang sistem-sistem kelengkapan penunjang kendaraan seperti : Clutch Boster (Boster Kopling), System Rem, Klakson, Exaust Brake Cylinder dan peralatan tambahan lainnya.

Seperti tadi dikatakan tekanan dalam tangki di jaga pada tekanan tertentu yang di lakukan oleh pressure regulator. Ketika tekanan naik melebihi standar, proses pemberian tekanan udara di hentikan oleh udara pressure regulator yang menekan Unloader Valve yang di tempatkan pada cylinder head kompresor. Ketika tekanan sudah turun di bawah standar

5

unloader valve pun di naikan oleh pegas dan pemberian tekanan udara di lanjutkankembali.

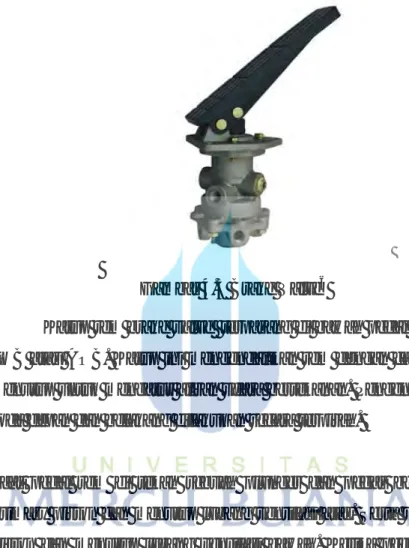

3. Brake Valve

Gambar 4.5 Brake Valve6

Katup rem brake valve terpasang di bawah pedal rem pada sistem FOB atau AOB. Katup ini mengendalikan rem dengan cara membuka dan menutup untuk mengatur aliran udara bertekanan. Pengendalian rem untuk roda depan dan belakang dilakukan secara terpisah.

Saat pedal rem di tekan sebuah plunger dan pegas bergerak menekan primary piston dan menutup lubang ventilasi atas. Serta sebuah secondary piston dan menutup lubang ventilasi bawah. Ketika pedal di tekan lebih dalam feed valve atas dan feed valve bawah terbuka sehingga udara bertekanan dari tangki udara mengalir masuk ke power cylinder boster rem atau relief valve. Ketika pedal di lepas aliran udara berbalik dan tekanan udara di lepaskan ke atmosfer melalui katup buang ( exaust valve) yang berada di bawah katup rem.

6

4. Relay Valve

Gambar 4.6 Relay Valve7

Relay valve berfungsi untuk membuka dan menutup aliran udara bertekanan dari tangki ke tabung rem (brake chamber). Rem depan dan belakang memiliki relay valve tersendiri, dan relay valve ini di kendalikan oleh udara bertekanan dari brake valve sehingga dapat mengaktifkan dan membatalkan rem dengan cepat. Adapun kontruksi relay valve seperti pada gambar di atas.

5. Brake Chamber

Gambar 4.7 Brake Chamber8

Brake chamber berfungsi untuk merubah tekanan udara menjadi gerakan mekanis dan melalui sebuah push rod menggerakan tuas slack adjuster. Walaupun brake chamber depan dan belakang kontruksinya sama pada brake chamber belakang biasanya di lengkapi dengan spring

7

http://sjitok.blogspot.co.id/2014/08

8

brake. Saat udara bertekanan di alirkan ke dalam brake chamber, push rod dan diafragma tertekan dengan kekuatan sesuai gaya tekan pada diafragma, dan menggerakan sebuah cam rem melalui tuas pada slack adjuster.

Ketika pedal rem di lepas, push rod dan diafragma di tekan balik oleh sebuah pegas pembalik, mengembalikan posisi cam dan membantu pembuangan udara. Slack adjuster kontruksinya seperti pada gambar di bawah. Dengan memutar adjuster screw, worm gear dan camshaft akan berputar dan akan mengatur celah kanvas dengan tromol. Pada ujung adjusting screw di pasang sistem pengunci posisi yang terdiri dari spring dan ball.

Spring brake chamber

Gambar 4.8 Spring Brake9

Walaupun umumnya di pasang pada roda bagian belakang dan normalnya di gunakan sebagai rem utama, di dalamnya di pasang spring brake yang dapat membantu pengereman pada saat darurat atau parkir.

Secara struktural brake chamber terbagi 2 bagian: Bagian rem utama (service brake) dan bagian spring brake chamber seperti pada gambar. Bagian rem utama bekerja sebagai brake chamber biasa. Bagian spring brake, pegas di tekan terus menerus pada posisi tertekan oleh udara yg bertekanan dari lubang tabung spring brake dan ketika udara pada

9

spring brake chamber di buang, piston terdorong oleh gaya pegas lalu sleeve bergerak menekan push rod utama untuk mengaktifkan rem. Dan untuk menekan penuh spring brake di perlukan tekanan 490 kPa.

Tabung spring brake dilengkapi dengan baut pembebas (release bolt) untuk melepaskan rem secara manual pada kondisi udara yg bertekanan kurang atau tidak ada. Sebelum melepas chamber, putar baut pelepas untuk menghindari kecelakaan seandainya pushrod terdorong keluar chamber.

Spatu rem (brake lining) untuk sytem Full Air Brake.

Gambar 4.9 Sepatu Rem10

Seperti terlihat pada gambar. Bentuk sepatu rem untuk sistem full-air berbeda dengan pada sisi leading (pengarah) dan trailing (pengikut) di mana permukaan sepatu untuk sisi trailing di beri cekungan. Pada sepatu rem leading-trailing, sepatu leading menghasilkan gaya pengereman yang lebih besar akibat arah putaran tromol, sehingga tekanan pada permukaan sepatu lebih besar dan lebih cepat aus. Permukaan sepatu trailing pada tonjolanya diberi cekungan sedemikian hingga tekanan permukaan pada sepatu leading dan trailing habis bersamaan. Ini juga untuk menghindari keausan bantalan yg tidak merata akibat bentuk can eksentrik. Pada sisi hidrolis tidak ada sisi leading atau trailing karena tekanan minyak rem menekan secara merata pada permukaan sepatu rem.

10

6. Air dryer

Gambar 4.10 Air dryer11

Seperti di katakan di atas tadi air dryer berfungsi untuk menyaring kelembapan udara sebelum udara masuk ke tangki udara di air dryer ini antara air dan kotoran di saring terlebih dahulu agar udara yang masuk ke Air Tank bener-bener bersih.

4.5 PROSES PERAWATAN DAN PERBAIKAN BERKALA

Rem Full Air Brake sama layaknya dengan mesin-mesin yang membutuhkan perawatan. Dengan pemakaian baik, rutin maka Rem tidak akan mempengaruhi kemampuan komponen – komponen yang fungsional (termasuk minyak pelumas) berkurang karena aus, memburuk atau berkarat dan sebagainya. Perubahan-perubahan ini terjadi secara perlahan atas beberapa suku cadang selama pengoperasian Rem dalam keadaan normal.

Oleh sebab itu, pabrik telah memiliki jadwal perbaikan berkala dan penyetalan atau pergantian suku cadang yang dapat diperkirakan mengalami perubahan sesuai dengan waktu pemakaian. Melalui perawatan berkala yang telah ditentukan maka akan didapatkan rem yang baik dan memperpanjang umur Rem Full Air Brake.

11

4.6 PERALATAN YANG DIPERLUKAN UNTUK PERAWATAN

Sebenarnya peralatan yang digunakan untuk melakukan proses perawatan berkala disesuaikan dengan kebutuhan. Hal ini dilakukan guna mengefesienkan pekerjaan, agar tidak terjadi kesemerawutan dalam penggunaan peralatan serta untuk memberikan kesan rapi serta disiplin perusahaan kepada konsumen. Adapun mengenai peralatan yang dibutuhkan adalah sebagai berikut:

1. 1 set Kunci Ring 2. 1 set Kunci Kombinasi 3. 1 set Kunci Shock 4. 1 set Kunci Pas

5. 1 set Kunci Double Ring 6. 1 set Tang

7. 1 set Obeng (+ atau -) 8. Kunci Inggris

9. Kunci Momen 10. Palu Tembaga

Selain peralatan yang telah disebutkan di atas, masih ada beberapa peralatan yang jika diperlukan pada waktu pengerjaan akan digunakan, namun sifatnya hanya melengkapi dari peralatan yang telah disebutkan diatas.

4.7 PERAWATAN REM FULL AIR BRAKE

a. Lakukan dengan mengganjal pedal rem, injak dan lepas, hidupkan rem gas buang, periksa kebocoran udara dari selang-selang sambungan dengan air sabun

b. Penyetelan speling pedal sebelum menyetel celah spatu rem.

c. Dongkrak roda dan periksa langkah pushrod brake cember saat menyetel celah sepatu rem

d. Gunakan suku cadang yg tepat untuk camshaft karna camshaft kiri dan kanan berbeda, bentuknya

e. Lumasi seal dengan grease silikon pada gasket karet saat memasang brake valve , relay valve dan bagian-bagian lainnya.

4.8 PEMECAHAN MASALAH REM FULL AIR BRAKE

Pastikan kendaraan berada pada tempat yang aman, set rem parkir, pasang penahan pada roda sebagai prosedur keamanan pemeriksaan, dan berikut jika kerusakan terjadi yang tidak ditentukan dalam tabel berikut atau tidak dapat ditelusuri kembali ke penyebab tertentu, silakan berkonsultasi produsen.

Tabel 4.2 Penanganan Masalah Rem

Tenaga pengereman

Rem kurang rensponsif

Penyebab kerusakan Penanganannya

Rem membutuhkan penyetelan, pelumasan atau penggantian kanvas

Tekan udara rendah dibawah 60psi

Tekanan pada brake valve delevery dibawah normal Kesalahan ukuran akuator

atau slack adjuster.

Rem membutuhkan penyetelan da pelumasan

Tekan udara rendah dibawah 50 psi

Katup pengeremannya pembukanya tidak cukup

Terjadi kebocoran berlebih pada sistem

Pipa penyalur terlalu

Lakukan penyetelan, berikan garis, ganti kamvas Tambahkan udara untuk tekanan Pemeriksaan Pemeriksaan Periksa, Berikan Pelumas Tambah kan udara untuk tekanan Setel Perbaiki, Ganti Perbaiki

Rem tidak bekerja

Pengereman tidak seimbang

8. Tekanan udara tidak dapat naik dengan normal

panjang

Terjadi penyumbatan pada pipa

Tidak ada tekan dalam sistem

Pipa tersumbat atau rusak

Katup pengereman rusak

Rem membutuhkan penyetelan dan pelumasan

Axele mounting rusak

Lumasi dengan paselin pada brake nining

Pegas pengembali sepatu rem rusak

Diafragma pada brake chamber rusak

Slack adjuster rusak

Meter tekanan udara rusak

Terjadi kebocoran udara yang besar Penyetelan governour Bersihkan saluran pipa Perbaiki, Lakukan Penyetelan Bersihkan saluran pipa Ganti Lakukan Penyetelan, Berikan Pelumas Perbaiki, Ganti Berikan Pelumas Perbaiki, Ganti Ganti Perbaiki, Lakukan Penyetelan Perbaiki, Ganti Ganti Seal Lakukan Penyetelan Ulang Lakukan Penyetelan Ulang

Terdapat ketukan pada kompresor terus menerus atau berkala

tidak sesuai

Sabuk penggerak kompresor slip

Kompresor rusak

Puli penggerak kendor

Backlash pada drive gear atau coupling besar

Bearing aus

Terjadi penumpukan karbon pada kepala silinder kompresor Perbaiki, Ganti Komponen Kompresor Lakukan Penyetelan Perbaiki, Ganti Ganti Perbaiki, Berikan Pelumas

4.9 KEGIATAN PERAWATAN YANG DI LAKUKAN

Bagian – bagian komponen pada rem full air brake seperti pemeriksaan tabung penyimpanan, kompresor, katup penyetel, ukuran tekanan angin, kampas rem, pada tinjauan awal dilakukan lah penyetelan rem agar sedang beroprasi tidak terjadi rem blong, dan selalu dicek setiap 5000 – 10.000 km/h dan setiap minggu diperiksa.

Perawatan yang paling utama pada saat overhull engine itu semua komponen engine, sistem pendingin (radiator), pengereman, supensi dan lain-lain harus sering diperbaiki dan jika tidak bisa digunakan maka penggantian setiap komponen.

Pemilihan kampas rem dengan bebas asbes dan yang baik untuk pengereman, agar dapat optimal saat berkendara.

Gambar 4.12 Saat Pemasangan Timing Belt