TUJUAN INSTRUKSIONAL UMUM (TIU)

Pemahaman tentang operasi-operasi pemisahan bahan pangan yang meliputi pemisahan kontak keseimbangan (absorpsi gas, adsorpsi padatan, ekstraksi dan leaching, distilasi, kristalisasi, dan pemisahan membran) pemisahan mekanis (filtrasi, sedimentasi dan sentrifugasi) dan kromatografi.

TUJUAN INSTRUKSIONAL KHUSUS :

Mahasiswa dapat mengetahui ruang lingkup teknik separasi bahan pangan.

BAB I PENDAHULUAN

Pemisahan (ekstraksi) merupakan pengambilan satu atau lebih dari satu komponen dari suatu bahan yang merupakan sumber komponen tersebut.

Pemisahan dibagi menjadi 2, yaitu : 1. Pemisahan Mekanis / Pemisahan Kelas I :

- Sifat fisik : ukuran, bentuk, berat jenis, sifat listrik, sifat magnet. - Sedimentasi, sentrifugasi, filtrasi

2. Pemisahan Kimia / Pemisahan Kelas II / Pemisahan kontak keseimbangan - Sifat kimia : kelarutan

- Ekstraksi kimia, destilasi, kristalisasi, ekstraksi gas / desorpsi

Pemisahan mekanis merupakan suatu cara pemisahan antar dua komponen atau lebih yang dilakukan dengan cara mekanis. Dalam praktek pemisahan tersebut dapat dilakukan dengan sedimentasi (pengendapan), sentrifugasi (pemusingan), filtrasi (penyaringan) dan lain sebagainya. Pada sedimentasi antara partikel dipisahkan berdasarkan perbedaan densitas, melalui suatu medium alir, pada sentrifugasi pemisahan antar partikel terjadi karena perbedaan masa partikel, sedang pada filtrasi pemisahan antar partikel padat dan cair terjadi karena perbedaan ukuran partikel yang dilewatkan melalui medium berpori.

Ekstraksi merupakan salah satu cara pemisahan satu atau lebih komponen dari suatu bahan yang merupakan sumber komponen tersebut. Sebagai contoh adalah ekstraksi minyak dari kopra atau biji-bijian; ekstraksi nira dari batang tebu; ekstraksi karoten dari buah-buahan; ekstraksi cairan buah dari buah-buahan dan senbagainya. Komponen yang dipisahkan dengan ekstraksi dapat berupa padatan dari suatu sistem campuran padat-cair, berupa cairan dari suatu sistem campuran cair-cair atau berupa padatan dari suatu sistem padat-padat.

Pemisahan atau pengambilan komponen pada dasarnya dapat dilakukan dengan penekanan atau pengempaan, pemanasan dan menggunakan pelarut.

Biasanya ekstraksi dengan pengempaan atau pemanasan dikenal dengan cara mekanis. Ekstraksi cara mekanis hanya dapat dilakukan untuk pemisahan komponen dalam sistem campuran padat-cair. Sebagai contoh adalah ekstraksi minyak dari biji-bijian. Dalam hal ini minyak adalah cair dan ampasnya sebagai padatan.

Pada ekstraksi dengan pengempaan, tekanan yang diberikan selama pengempaan akan mendorong cairan terpisah dan keluar dari sistem campuran cair. Dengan kata lain, tekanan yang diberikan terhadap campuran padat-cair akan menimbulkan beda tekanan antara padat-cairan dalam bahan dan dalam campuran dalam suatu wadah dengan tekanan di luar campuran atau di luar wadah. Beda tekanan tersebut yang mengakibatkan cairan terekstrak. Apabila tak ada beda tekanan cairan tidak akan dapat mengalir keluar atau tidak akan berpindah tempat. Ekstraksi dengan pemanasan pada umumnya hanya dilakukan untuk ekstraksi minyak dari bahan hewani, dikenal dengan rendering. Pemanasan bahan hewani menyebabkan protein dalam jaringan tersebut menggumpal, sehingga jaringan akan mengkerut. Pengkerutan tersebut mengakibatkan tekanan dalam jaringan lebih besar daripada tekanan di luar jaringan, dengan demikian minyak akan terperas keluar.

Prinsip ekstraksi dengan pelarut sangat berbeda dengan ekstraksi mekanis. Apabila ekstraksi mekanis berdasarkan perbedaan tekanan, tetapi ekstraksi pelarut berdasarkan pada kelarutan komponen terhadap komponen lain dalam campuran. Pada ekstraksi tersebut, terjadi pemisahan antara komponen yang mempunyai kelarutan lebih kecil dalam pelarut yang digunakan. Komponen yang larut dapat berupa cair maupun padat, oleh karena itu ekstraksi dengan pelarut dapat dilekukan untuk ekstraksi komponen cair dari sistem campuran cair-cair maupun cair-padat dan ekstraksi komponen padat dari sistem campuran padat-padat maupun padat-cair.

Sebagai produk utama dari ekstraksi pada umumnya adalah ekstraknya, yaitu campuran pelarut dengan komponen yang larut. Apabila ekstraksi dengan pengempaan, maka sebagai produk utama adalah cairan yang terekstrak. Dalam hal demikian residu atau ampas atau padatan merupakan hasil samping. Akan tetapi kadang-kadang justru ampas atau residu adalah sebagai produk utama.

Dalam hal ini walaupun prosesnya ekstraksi, tetapi lebih sesuai disebut pencucian, yaitu penghilangan komponen yang larut dalam pelarut.

TUJUAN INSTRUKSIONAL KHUSUS :

Mahasiswa dapat mengetahui mengenai pengertian sedimentasi, sentrifugasi, filtrasi dan pengempaan, faktor-faktor yang berpengaruh, peralatan dan perhitungan (neraca massa dan energi).

BAB II

PEMISAHAN MEKANIS

I. SEDIMENTASI 1.1. PENDAHULUAN

Sedimentasi adalah teknik pemisahan berdasarkan gaya gravitasi dimana partikel-partikel padatan atau cairan yang mempunyai densitas relatif lebih tinggi akan mengendap. Teknik pemisahan ini adalah teknik yang paling sering digunakan dalam industri pangan karena operasinya sangat sederhana, tidak memerlukan banyak energi dan murah biaya operasionalnya. Contoh-contoh proses pengolahan pangan yang menggunakan prinsip sedimentasi antara lain : proses pembuatan tepung tapioka dan pengolahan limbah industri pangan.

Sedimentasi merupakan salah satu pemisahan antara komponen atau partikel berdasarkan perbedaan densitasnya melalui medium alir, oleh pengaruh gaya gravitasi. Oleh karena itu, biasanya pemisahan tersebut berlangsung lama, terutama bila perbedaan densitas antar komponen tersebut tidak berbeda jauh. Secara visual, dapat juga dikatakan bahwa sedimentasi merupakan pemisahan suspensi menjadi dua fraksi yaitu fraksi supernatan (fraksi yang jernih) dan fraksi slurry (fraksi yang keruh), suatu pekatan yang berisi fraksi padat pada konsentrasi yang lebih tinggi. Dalam praktek sedimentasi dapat dilakukan secara batch (terputus-putus untuk setiap satuan volume atau berat bahan yang akan dipisahkan per satuan waktu) atau secara kontinyu (terus-menerus)

Pemisahan partikel berdasar perbedaan densitas dapat dipercepat melalui medium zat alir yang bergerak atau mengalir. Cara tersebut dikenal dengan istilah “hydraulic water”. Perbedaannya dengan sedimentasi ialah medium alir pada sedimentasi relatif diam, sedang pada hydraulic water bergerak atau mengalir.

Pemisahan dengan hydraulic water secara skematis adalah seperti pada gambar berikut :

Gambar 1. Pemisahan dengan Hydraulic Water

Pemisahan partikel dengan hydraulic water, walaupun dapat terjadi relatif lebih cepat, tetapi hasilnya kurang memuaskan. Hal tersebut disebabkan karena pemisahan tidak hanya terjadi karena perbedaan densitas saja tetapi dipengaruhi oleh faktor lain, yaitu kecepatan aliran dan bentuk partikel. Sedangkan kecepatan aliran pada berbagai tempat adalah tidak sama.

Dalam sedimentasi, kecepatan partikel jatuh atau naik melalui medium alir dapat diperkirakan dengan menggunakan pendekatan matematika, tergantung dari kondisi partikel tersebut, apakah dalam keadaan jatuh bebas (free settling) atau dalam keadaan “Hindered settling”.

1.2. DASAR-DASAR SEDIMENTASI 1.2.1. Partikel Jatuh Bebas

Partikel dikatakan jatuh bebas apabila jarak antara partikel, termasuk partikel dan dinding adalah 10-20 partikel, sehingga dianggap tidak ada pengaruh interaksi antar partikel dan partikel dengan dinsing wadah. Di samping itu agar dapat menentukan kecepatan partikel jatuh digunakan beberapa anggapan lain, yaitu: 1) partikel tersebut tidak bersifat parous dan tidak bersifat “compresible”

(tidak dapat dimampatkan), 2) partikel dianggap berbentuk bola, 3) gaya percepatan terhadap partikel timbul dari medan gaya gravitasi yang seragam, 4) fluida bersifat tidak dapat dimampatkan dan dapat menghilangkan pengaruh daya tarik oleh dinding wadah.

Untuk memperkirakan kecepatan jatuhnya partikel melalui suatu medium alir, maka dapat diambil suatu contoh berikut. Jika suatu partikel (misalnya berbentuk bola) dengan densitas ρp ditempat dalam suatu fluida dengan densitas ρf

dimana ρp>ρf, maka partikel tersebut akan tenggelam. Terdapat tiga jenis gaya

yang bekerja pada partikel tersebut yaitu :

1. Gaya berat partikel (Fw)

Fw = m g

Fw = (Vρp ) g

Dimana m = massa partikel [kg],

V = volume partikel [m3], jika berbentuk bola V = ρ D3/6, ρf = densitas partikel [kg m-3],

g = percepata gravitasi. 2. Gaya apung partikel (Fa)

Gaya apung partikel adalah gaya yang berlawanan dengan arah gerak partikel yang besarnya sama dengan gaya massa fluida yang dipindahkan partikel (Hukum Archimedes) :

Fa = (V ρf ) g

3. Gaya gesek fluida terhadap partikel (Fges)

Gaya gesek fluida terhadap partikel adalah gaya yang menghambat gerak pengendapan partikel. Besar gaya gesek dalam suatu fluida alir, menurut Hukum Stokes adalah :

F = Cρv2 A/2g

Untuk aliran laminar nilai C = 24/Re dimana Re = bilangan Reynold (Aliran laminar terjadi jika Re < 1000). Dengan demikian nilai C adalah :

1.1

1.2

C = 24µ/Dvρf sehingga : 2 f ges f ρ v A 24 12 μ v A F = D v 2 D µ ρ =

dimana A = luas permukaan partikel [m2], jika partikel berbentuk bola A = ρ D2/4

Dalam keadaan setimbang resultante gaya-gaya yang bekerja pada partikel adalah nol, seperti terlihat pada Gambar 1.1. :

Fw - Fa - Fges = 0

Fw - Fa = Fges

(V ρp ) g - (V ρf ) g = 12 ρ v A / D

V g (ρp - ρf ) = 12 ρ v A / D

Untuk partikel bola :

(ρ D3/6) g (ρ p - ρf ) = 12 ρ v (ρ D2/4)/ D p f t D g( ) v ρ ρ µ − = 2 18

Kecepatan jatuh partikel v diganti dengan vt yaitu kecepatan terminal

karena kecepatan tersebut adalah kecepatan partikel jatuh maksimum yang dialami partikel.

Berdasarkan persamaan di atas, dapat disimpulkan bahwa :

1. Kecepatan mengendap suatu partikel bebas tergantung pada diameter partikel, perbedaan densitas partikel dengan medium alir, dan viskositas medium alirnya.

2. Jika selisih densitas partikel dengan fluida positif, maka partikel akan bergerak ke bawah (mengendap). Jika selisih densitas partikel dengan fluida negatif, maka partikel akan bergerak ke atas (mengapung).

Fw

Fges Fa

Gambar 1.1.

Gaya-gaya yang bekerja pada partikel yang tenggelam

1.4

3. Jika aliran laminar, maka kecepatan sedimentasi partikel bebas berbanding lurus dengan kuadrat diameter partikel. Oleh karena itu ukuran partikel adalah faktor yang berpengaruh paling kuat.

Jika partikel di atas bergerak cepat sehingga aliran dikatakan tidak laminar, maka kecepatan sedimentasi partikel tersebut adalah :

/ p f t f 4 D g (ρ - ρ ) v 3 C ρ = 1 2

dimana C = koefisien gaya gesek yang besarnya 0,44 untuk bilangan Re = 1000-200 000 dan 0,20 untuk Re>1000-200 000

Jika partikel di atas bukan berbentuk bola, maka dilakukan pendekatan terhadap nilai diameter partikel berdasarkan diameter bola pada volume yang sama dengan volume partikel. Diameter bola tersebut adalah Ds. Ds = diameter partikel yang sesuai bila bentuknya bola pada volume yang sama. Nilai D pada persamaan di atas (Persamaan 1.5. dan 1.6.) dapat digantikan dengan nilai Ds untuk partikel yang bukan bola (Suyitno dkk.,1989).

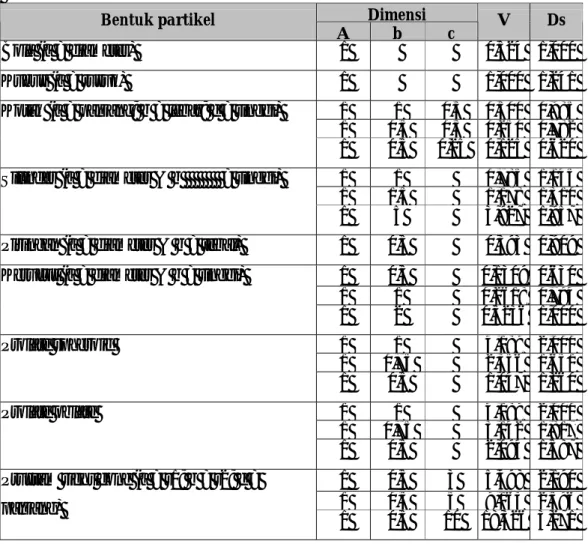

Nilai Ds untuk berbagai bentuk prtikel yang teratur dapat dilihat pada Tabel 2.1. atau dapat dihitung dengan cara mencari volume partikel terlebih dahulu kemudian volume tersebut dianggap volume bola kemudian dicari diameter bolanya. Diameter bola tersebut adalah nilai Ds.

Ds = (6 V/ρ)1/3

1.6

Tabel 1.1. Nilai Ds untuk berbagai bentuk partikel yang teratur Dimensi Bentuk partikel A b c V Ds Bola (a = diameter) 1 0,524 1,000 Kubus (a = rusuk) 1 1,000 1,241 1 1 0,5 0,500 0,985 1 0,5 0,5 0,250 0,782 Kotak (a = panjang; b = lebar; c = tinggi)

1 0,5 0,25 0,125 0,620

1 1 0,785 1,145

1 1,5 1,178 1,310

Silinder (a = diameter & b = tinggi)

1 5 3,927 1,957

Piringan (a = diameter & b = tebal) 1 0,5 0,393 0,909

1 0,5 0,1309 0,630

1 1 0,2618 0,794

Kerucut (a = diameter & b = tinggi)

1 2 0,5236 1,000 1 1 4,189 2,000 1 0,75 2,356 1,651 Prolate spheroid 1 0,5 1,047 1,260 1 1 4,189 2,000 1 0,75 3,142 1,817 Prolate oblate 1 0,5 2,094 1,587 1 0,5 3 5,498 2,190 1 0,5 5 9,163 2,596 Prustam right cone (a = r1; b = r2; c =

panjang)

1 0,5 10 18,326 3,271

Sedangkan untuk partikel yang tidak beraturan hal yang sama dapat dilakukan yaitu dengan mencari volume partikel terlebih dahulu kemudian dihitung nilai Ds dengan menganggap volume partikel tersebut adalah bola. Namun untuk mencari volume benda yang tidak beraturan dapat dicari dengan menggunakan gelas ukur. Tenggelamkan sejumlah n partikel yang akan dicari volumenya dalam gelas ukur yang berisi toluen dengan volume tertentu. Kenaikan volume pada gelas ukur tersebut merupakan volume n partikel. Volume rata-rata partikel dapat dihitung dengan membagi selisih volume pada gelas ukur dengan jumlah partikel n.

1.2.2. Kecepatan Sedimentasi dalam Keadaan Penggumpalan (Flockulasi) Apabila partikel dalam jumlah banyak berada dalam satu tempat akan cenderung mengumpul menjadi satu atau menggumpal hingga menjadi partikel yang lebih besar. Gumpalan-gumpalan yang terjadi dari beberapa partikel kecil, masing-masing dapat bertindak seperti partikel-partikel kecil penyusunnya tetapi berukuran lebih besar dan mempunyai bentuk yang berbeda. Dalam keadaan demikian maka gumpalan tersebut lebih cepat mengendap dibandingkan dengan pengendapan masing-masing partikel kecil. Senyawa yang dapat membantu terbentuknya gumpalan (flokulasi) sering ditambahkan untuk mempercepat pengendapan, hingga diperoleh supernatan (beningan) yang lebih jernih. Sedang senyawa yang bersifat deflokulasi, ditambahkan untuk mencegah agar tidak terjadi penggumpalan.

1.2.3. Kecepatan Sedimentasi dalam Keadaan Hindered Settling

Hindered settling adalah pengendapan partikel padat pada konsentrasi yang tinggi, sehingga antar partikel yang satu dengan yang lain sangat rapat dan saling bertumbukan. Pada waktu mengendap atau jatuh, partikel yang lebih berat akan membentur partikel yang lebih ringan. Dalam keadaan demikian untuk menentukan kecepatan jatuhnya partikel, tidak dapat menggunakan persamaan atau hukum stokes. Apabila digunakan hukum stokes, maka hasil yang diperoleh akan lebih besar dari pada hasil pengamatan yang sesungguhnya terjadi. Hal tersebut disebabkan karena tahanan yang dialami partikel padat adalah lebih besar dibandingkan dengan tahanan yang dialami partikel padat dalam keadaan jatuh bebas. Sifat cairan yang dilalui partikel yang terdispersi tidak lagi bersifat seperti cairan sebelumnya, tetapi berubah sifatnya menjadi fluida sebagai sistem dispersi antara cairan dan partikel padat yang lebih kental dan lebih tinggi densitasnya. Oleh karena itu kekentalan dan densitas fluida tersebut adalah sebagai fungsi dari konsentrasi partikel padat dalam suspensi.

Dalam keadaan hindered settling hubungan antara kecepatan pengendapan suspensi dengan kecepatan pengendapan partikel padat dalam keadaan jatuh bebas adalah seperti pada persamaan berikut :

v = vt Ψ (ε)

dimana

v = kecepatan pengendapan suspensi dalam keadaan hindered settling

vt = kecepatan terminal pengendapan partikel padat dalam keadaan jatuh bebas

pada suhu yang sama.

Ψ = fraksi volume kosong dalam suspensi volume suspensi – volume partikel padat ε =

volume suspensi

atau sama dengan fraksi volume kosong dalam suspensi

Ψ = fungsi dari fraksi volume kosong dalam suspensi untuk partikel padat yang terdispersi dengan baik atau sempurna (tidak terbentuk gumpalan)

Ψ (ε) = ε2

10-1,82(1- )

Biasanya ε nilai bervariasi antara 0,5-0,95 dan nilai konsentrasi padatan dalam suspensi (volume/volume) (Suyitno dkk.,1989).

1.2.4. Kecepatan Sedimentasi (Sedimentation Rate)

Dalam praktek kecepatan sedimentasi diukur atau diamati secara visual dengan mengukur kecepatan penurunan tinggi lapisan batas antara supernatant dan slurry yang berisi partikel. Pengamatan tersebut dapat dilakukan dalam suatu percobaan pengendapan dalam tabung gelas yang berskala atau dalam gelas ukur. Suspensi yang akan diendapkan harus mempunyai suhu yang merata agar tidak teladi gerakan fluida karena perbedaan densitas oleh karena perbedaan suhu. Hasil pengamatan pengendapan suspensi tersebut dapat digambarkan sebagai berikut :

1.8

Gambar.1.2. Tahapan pengendapan partikel dalam sedimentasi

Mula-mula konsentrasi padatan dalam suspensi yang dimasukkan dalam gelas ukur sama, tetapi begitu mulai terjadi pengendapan, semua partikel jatuh ke bawah melalui fluida pada kecepatan Vt dalam kondisi hinderedsettling. Untuk

partikel padatan yang berukuran relatif sama atau seragam, partikel akan jatuh pada kecepatan yang sama sehingga selama proses pengendapan berlangsung dapat diamati garis batas yang jelas antara supernatant (beningan) (A) dan (B). Apabila ukuran partikel padat berbeda yaitu meliputi partikel halus dan partikel yang berukuran lebih besar, maka partikel besar akan jatuh lebih cepat. Akibatnya garis pembatas antara A dan B menjadi tidak jelas. Hal tersebut disebabkan karena beningan akan tampak keruh seperti air susu. Sementara itu di atas dasar gelas ukur partikel besar akan tertimbun membentuk sludge D, walaupun kadang-kadang garis batas antara sludgeD dengan B tidak begitu jelas. Tahap selanjutnya pada daerah B komposisinya akan relatif tetap sampai garis batas antara A dan B mendekati garis batas antara B dan D. Akan tetapi begitu garis batas tersebut mendekati daerah pembentukan sludge maka densitas dan viskositas suspensi di sekeliling partikel jatuh akan naik, sehingga kecepatan pengendapan menurun. Kecepatan partikel jatuh akan menurun terus selama periode transisi ini, sampai slurry menjadi seragam sebagai sludge yang padat.

Sebagai gambaran, dari basil pengamatan tentang kecepatan sedimentasi yang dilakukan dengan menggunakan gelas ukur terhadap larutan CaCO3 pada berbagai konsentrasi, disajikan dalam bentuk grafik hubungan antara penurunan tinggi lapisan batas antara supernatan dan slurry dengan waktu adalah seperti pada gambar berikut :

Gamber 1.3. Grafik kecepatan sedimentasi cara batch dari larutan CaCO3 pada berbagai konsentrasi

Pada gambar tersebut larutan CaCO3 pekat mengendap dengan sangat lambat dihandingkan dengan larutan yang lain. Hal tersebut menunjukkan ada interaksi antar partikel dalam hinderedsettling Larutan yang paling encer atau larutan dengan konsentrasi paling rendah mengendap dengan kecepatan maksimum seperti yang digambarkan oleh partikel jatuh bebas pada tahap awal, tetapi kemudian menurun atau makin lambat mendekati saat pemadatan sludge.

Kecepatan pengendapan partikel dalam sedimentasi di atas dapat diperkirakan dengan menggunakan persamaan seperti terdahulu, tetapi dalam prakteknya ada beberapa variabel lain yang kadang-kadang berpengaruh cukup besar. Dalam suspensi partikel yang berukuran kecil mungkin ada yang terdispersi, tapi mungkin ada yang mengumpul membentuk partikel yang lebih hesar. Ukuran efektif dan densitas partikel mungkin juga dipengaruhi oleh adsorpsi dari atau oleh fluida. Hal tersebut akan merubah diameter (D) dan densitas, hingga akan meruhah kecepatan sedimentasi. Seperti misalnya apabila medium alir diberi senyawa pembasah partikel (wetting agent), maka akan

mempercepat pengendapan pada tahap awal, kemudian menghambat pada tahap pemadatan sludge.

RINGKASAN

• Sedimentasi adalah teknik pemisahan berdasarkan gaya gravitasi dimana partikel-partikel padatan atau cairan yang mempunyai densitas relatif lebih tinggi akan mengendap.

• Pemisahan partikel berdasar perbedaan densitas dapat dipercepat melalui medium zat alir yang bergerak atau mengalir.

• Dalam sedimentasi, kecepatan partikel jatuh atau naik melalui medium alir dapat diperkirakan dengan menggunakan pendekatan matematika, tergantung dari kondisi partikel tersebut, apakah dalam keadaan jatuh bebas (freesettling) atau dalam keadaan “Hindered settling”.

LATIHAN SOAL

Tentukan kecepatan pengendapan untuk hindered settling dari glass yang berbentuk bola dalam air pada suhu 680F, apabila dalam 1140 cm3 suspensi berisi 1206 gram glass. Diameter rerata glass adalah 0,0061 inchi, densitas glass 154 lb/ft3.

PUSTAKA

Earle, R.L. 1983. Unit Operations in Food Processing. Pergamon Press, Oxford.

Mc Cabe, W.L., J.C. Smith, P.Harriot. 1999. Operasi Teknik Kimia Jilid I dan 2. Terjemahan Erlangga, Jakarta

II. SENTRIFUGASI 2.1. PENDAHULUAN

Dalam pengendapan atau sedimentasi, pemisahan dua komponen cair-cair yang tidak saling melarutkan atau padatan yang terdispersi dalam cairan dapat dilakukan berdasarkan perbedaan pengaruh gravitasi (densitas). Namun pemisahan tersebut biasanya memerlukan waktu yang lama karena proses pengendapannya terjadi sangat lambat. Hal tersebut terjadi terutama apabila perbedaan densitas kedua komponen tersebut tidak banyak berbeda, viskositas cairan yang tinggi, atau terjadi interaksi antara kedua komponen tersebut, misalnya yang terjadi pada emulsi. Di samping itu pemisahan dengan pengendapan seringkali tidak membentuk batas yang jelas antara dua komponen yang terpisah, sehingga masih ada lapisan pembatas yang merupakan campuran dari kedua komponen tersebut.Sebagai contoh santan atau air susu sapi apabila dibiarkan dalam suatu wadah akan terpisah menjadi krim dibagian atas dan skim di bagian bawah. Pemisahan krim dan skim dapat terjadi hingga terbentuk batas yang jelas antara kedua komponen tersebut tetapi memerlukan waktu yang lama (bisa mencapai satu hari).

Pemisahan antara dua komponen yaitu antara cairan dengan cairan yang tidak saling melarutkan atau cairan dengan padatan yang terdispersi di dalamnya dapat dilakukan dengan pengendapan atau sedimentasi, tergantung pada pengaruh gravitasi terhadap kedua komponen tersebut. Akan tetapi seringkali pemisahan dengan cara tersebut memerlukan waktu yang lama atau terjadi sangat lambat. Hal tersebut terjadi terutama apabila spesifik gravitasi antara kedua komponen tersebut tidak banyak berbeda atau disebabkan interaksi antara kedua komponen tersebut, misalnya yang terjadi pada emulsi. Di samping hal tersebut, pemisahan dengan pengendapan seringkali tidak membentuk batas yang jelas antara dua komponen yang terpisah sehingga masih ada lapisan pembatas yang merupakan campuran dari kedua komponen tersebut. Sebagai contoh santan atau air susu sapi apabila dibiarkan dalam suatu wadah akan terpisah menjadi krim di bagian atas dan skim yang ada di bagian bawah. Pemisahan krim dan skim dapat terjadi hingga terbentuk batas yang jelas antara dua komponen tersebut, dalam waktu

yang lama hingga sampai satu hari. Untuk kepentingan rumah tangga atau industri kecil, mungkin masih cocok, akan tetapi untuk ukuran industri besar atau pabrik, waktu tersebut terlalu lama.

2.2. DASAR-DASAR SENTRIFUGASI 2.2.1. Gaya Sentrifugasi

Pemisahan antar dua komponen cair-cair yang tidak saling melarutkan atau padatan yang terdispersi dalam cairan yang biasanya dilakukan dengan cara sedimentasi dapat dipercepat dengan menggunakan gaya sentrifugal yang dikenal dengan sentrifugasi atau pemusingan. Dalam sentrifugasi gaya gravitasi digantikan dengan gaya sentrifugal yang besarnya bisa beberapa kalinya. Gaya sentrifugal adalah gaya yang diakibatkan adanya gerak melingkar. Besarnya gaya sentrifugal pada partikel yang bergerak melingkar adalah :

FC = m rw2/gc

FC = m v2/r

dimana m = masa partikel;

r = jari-jari lintasan melingkar;

w = kecepatan sudut = v/r (kecepatan tangensial partikel) gc = tetapan gravitasi

v = kecepatan tangensial partikel

Nilai w dapat dinyatakan juga dalam satuan putaran per menit (rpm) yaitu

w = (2πN)/60 dimana N = jumlah putaran per menit.

Dengan demikian persamaan di atas menjadi :

FC = m/gc r[(2πN)/60]2

Jika dibandingkan dengan operasi sedimentasi yang dipengaruhi oleh gaya gravitasi, Fg= m g, maka nilai 0,011rN2jauh lebih besar dari pada g sehingga

operasi sentrifugasi tentu akan lebih cepat dari pada operasi sedimentasi.

Sebagai contoh suatu sentrifugasi dengan jari-jari r= 10 cm dan jumlah putaran = 1000 rpm, maka besarnya gaya sentrifugasi adalah :

FC = 0,011(0,1)(10002) m = 1100m

Sedangkan pada sedimentasi :

Fg= m g= 10m

Dengan demikian FC = 110 g. Dengan kata lain gaya sentrifugasi tersebut lebih besar 110 kali dari pada gaya gravitasi.

Dari contoh perbandingan di atas, maka pernyataan operasi sentrifugasi lebih baik dinyatakan dengan kelipatan g (seperti contoh diatas 110g ) dari pada dinyatakan dengan satuan rpm. Pada Satuan rpm kita harus mencari jari-jari efektif (r) dan masa partikel (m) untuk menyatakan besarnya gaya sentrifugal.

Sebagai gambaran pemisahan komponen tersebut adalah seperti pada gambar berikut:

Gambar 2.1. Arah pemisahan partikel dalam sentrifuse

Jika di dalam suatu cairan terdispersi partikel-partikel padat dengan berbagai nilai massanya (m), maka berdasarkan persamaan di atas semakin besar m akan semakin besar pula gaya sentrifugalnya. Dengan dimikian partikel yang paling berat (nilai m terbesar) akan terlempar paling jauh dari pusat putaran sentrifuse, seperti terlihat pada sentrifuse tabung reaksi Gambar 2.2.

Komponen dengan terkecilm

Komponen dengan sedangm

Komponen dengan terbesarm

Gambar 2.2. Sentrifuse tabung reaksi, komponen dengan nilai m terbesar akan terlempar paling jauh dari pusat putaran sentrifuse

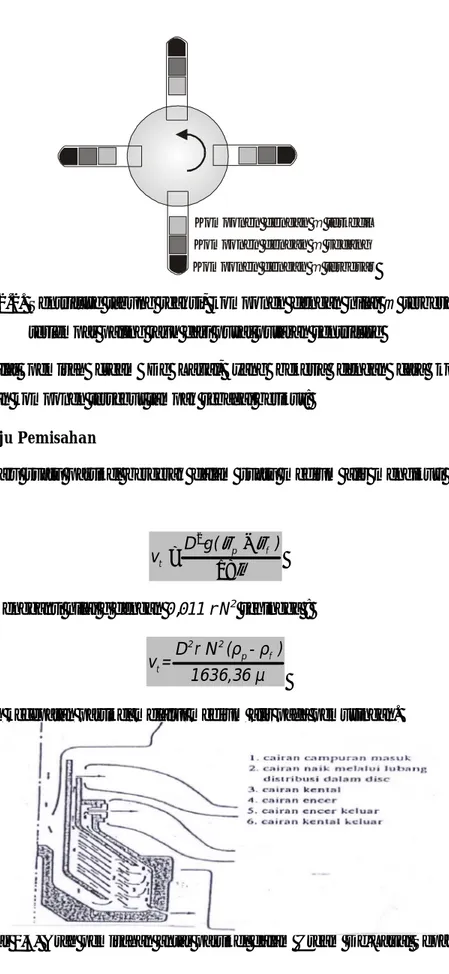

Dalam alat pemisah cream De Laval, yang bekerja dengan cara kontinyu pemisahan komponen tersebut tampak sebagai berikut:

2.2.2. Laju Pemisahan

Laju suatu partikel bergerak dalam suatu medium alir mengikuti hukum Stokes : p f t D g( ) v ρ ρ µ − = 2 18

dengan mengganti nilai g dengan 0,011rN2 sehingga : 2 2 p f t D r N (ρ - ρ ) v = 1636,36 μ

Vt adalah kecepatan partikel melalui medium alir pada pemusingan.

2.2.3. Pemisahan Bahan Cair secara Sentrifugasi Kontinyu

Dalam industri bahan pangan sering dijumpai pemisahan antar komponen cair dari sistem campuran cair-cair. Campuran tersebut tidak saling melarutkan, komponen cair yang satu terdispersi diantara komponen cair yang lain. Sebagai contoh adalah dalam industri pengolahan air susu. Dalam industri tersebut, emulsi dari air susu dirusak oleh pemusingan sehingga terpisah menjadi skim dan krim. Selama proses pemusingan, air susu dimasukkan secara kontinyu dalam alat pemusing yang biasanya berbentuk bowl (mangkok) yang berputar terhadap sumbu vertikal, sehingga krim dan skim akan terpisah dan keluar melalui tempat pengeluaran masing-masing. Dengan demikian pada beberapa titik/tempat dalam mangkok (bowl) pada alat tersebut pasti terdapat permukaan terjadinya pemisahan antara krim dan skim.

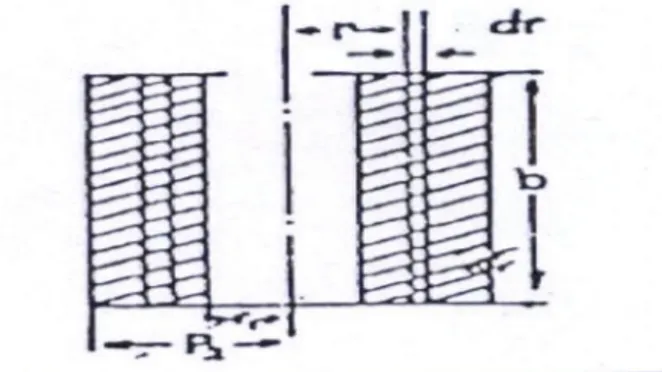

Untuk mengikuti hal tersebut di atas, dipandang kulit silinder tipis setebal dr dan tinggi b, seperti pada gambar berikut :

Gambar 2.4. Perbedaan tekanan pada alat pemusing zat cair

Laju suatu partikel bergerak dalam suatu medium alir mengikuti hukum Stokes : C

F

r

ω

m

∂ =

2∂

dimana m ( V ) V hr V hr r m ( h )r r ρ π π π ρ ∂ = ∂ = ∂ = ∂ ∂ = ∂ 2 2 2 C C dan F PA F r ( h )r r P A rh P r r ω π ρ π ω ρ ∂ = ∂ ∂ ∂ ∂ = = ∂ = ∂∫

∫

2 2 2 2Persamaan ini menunjukkan variasi perbedaan tekanan pada berbagai tempat ke arah radial dalam mangkok alat pemusing.

Tempat tertentu pada jarak rn dr sumbu dimana terjadi pemisahan antara komponen yang ringan dan komponen yang lebih berat dapat ditentukan berdasarkan persamaan tersebut di atas. Gambar yang menunjukkan tempat pemisahan tersebut adalah sebagai berikut :

Gambar 2.5. Daerah netral pada alat pemusing zat cair

Bahan yang akan dipisahkan dimasukkan dekat dengan sumbu putar. Komponen yang lebih berat keluar melalui lubang pengeluaran 1 dan komponen yang lebih ringan keluar melalui lubang pengeluaran 2. diambil r1 radius pengeluaran untuk komponen yang lebih berat dan r2 radius untuk komponen yang lebih ringan. Tempat yang menggambarkan terjadinya pemisahan adalah pada radius rn. Tempat tersebut (rn) dapat ditentukan dengan anggapan bahwa dalam sistem terjadi keseimbangan hidrostatik, tekanan dari tiap komponen pada radius rn harus sama. Dengan demikian :

P

− =

P

1ρω

2( r

2−

r )

2 2 1 2 2 1 A n B n A n B n( P

P ) komponen A = ( P

P ) komponen B

( r

r )

( r

r )

( r

r )

( r

r )

r

r

r

r

ρ ω

ρ ω

ρ

ρ

ρ

ρ

ρ

ρ

−

−

−

=

−

−

=

−

−

=

−

2 1 2 1 2 2 2 2 2 2 1 1 1 2 2 2 2 2 2 2 1 2 2 2 2 2Dari persamaan di atas tersebut, jika jari-jari pengeluaran untuk komponen yang lebih berat (rn) juga menjadi lebih kecil. Apabila daerah netral mendekati sumbu putar, maka gaya sentrifugal terhadap komponen yang ringan relatif sangat kecil dibandingkan dengan gaya sentrifugal terhadap komponen yang lebih besar. Akibatnya apabila yang dipusingkan adalah air susu maka diperoleh krim yang sebanyak mungkin. Dengan kata lain, apabila rn dibuat kecil, maka lebih banyak krim yang dihasilkan. Bahan yang dimasukkan dalam alat pemusing harus sedekat mungkin dengan daerah netral sehingga dapat masuk tanpa mengalami gangguan dalam sistem. Oleh karena itu, hubungan tersebut dapat digunakan untuk menentukan tempat pemasukan bahan dan pengeluaran bahan dalam alat pemusing untuk mendapatkan pemisahan yang sempurna.

Contoh

Jika suatu separator krim diset jari-jarinya 5 cm dan 7,5 cm untuk memisahkan krim (ρB = 865 kg/m3) dan skim susu (ρA = 1032 kg/m3), hitunglah zona netral

separator krim tersebut.

Berdasarkan perhitungan di atas, nilai r1 harus diperbesar.

A B n A B n r r r x , x , , m r , m cm ρ ρ ρ ρ − = − − = − = = = 2 2 2 1 2 2 2 2 1032 0 075 865 0 05 1032 865 0 022 0 15 15 A B n A B

r

r

r

ρ

ρ

ρ

ρ

−

=

−

2 2 2 1 2RINGKASAN

• Pemisahan antar dua komponen cair-cair yang tidak saling melarutkan atau padatan yang terdispersi dalam cairan yang biasanya dilakukan dengan cara sedimentasi dapat dipercepat dengan menggunakan gaya sentrifugal yang dikenal dengan sentrifugasi atau pemusingan.

• Dalam alat pemisah cream De Laval yang bekerja secara kontinyu meliputi : laju pemisahan dan pemisahan bahan cair.

PUSTAKA

Earle, R.L. 1983. Unit Operations in Food Processing. Pergamon Press, Oxford.

Mc Cabe, W.L., J.C. Smith, P.Harriot. 1999. Operasi Teknik Kimia Jilid I dan 2. Terjemahan Erlangga, Jakarta

III. FILTRASI / PENYARINGAN 3.1. PENDAHULUAN

Penyaringan dan filtrasi adalah salah satu cara pemisahan partikel padat dalam suatu suspensi cairan atau gas. Banyak sekali proses pengolahan pangan yang memerlukan penyaringan dan filtrasi karena penyaringan dan filtrasi adalah teknik pemisahan yang relatif sederhana dan murah. Contoh proses pengolahan pangan yang menggunakan prinsip operasi ini antara lain dalam proses penjernihan juice buah, dimana suspensi partikel-partikel padat seperti serat dapat dipisahkan.

3.2. DASAR-DASAR FILTRASI

Penyaringan dan filtrasi adalah salah satu cara pemisahan partikel padat dalam suatu suspensi cairan atau gas. Pada penyaringan, campuran yang terdiri atas partikel padat yang terdispersi dalam fase cair atau gas dilewatkan melalui medium berpori. Partikel padat yang tidak lolos pada pori-pori medium akan tertahan, sedang cairan akan lolos melalui pori-pori medium tersebut. Cairan yang lolos dari medium disebut filtrat dan partikel padatan yang tertahan dikenal dengan cake.

Medium berpori terdiri alas medium penyaring (filter medium) dan padatan yang tertimbun pada permukaannya yang disebut sebagai filtercake. Sebagai medium penyaring dapat digunakan kain saring, anyaman kawat, anyaman plastik. Medium penyaring tersebut lubangnya mungkin masih terlalu besar dibandingkan dengan partikel zat padat yang akan dipisahkan, oleh karena itu medium baru akan berfungsi dengan baik apabila telah ada lapisan yang terbentuk dari zat padat pada awal penyaringan. Lapisan zat padat tersebut bersifat porous, sehingga bersama-sama dengan medium penyaring membentuk medium berpori.

Pada penyaringan, makin banyak campuran yang melewati filter medium, makin banyak partikel zat padat yang tertahan pada permukaannya, sehingga terbentuk lapisan yang makin tebal. Hal tersebut akan mempengaruhi kecepatan

penyaringan. Makin tebal lapisan cake terbentuk, makin besar tahanan terhadap aliran cairan untuk dapat melewati filter medium. Oleh karena itu agar kecepatan relatif sama, diperlukan tekanan atau beda tekanan yang makin besar.

Porositas filter medium dipengaruhi oleh besarnya beda tekanan dan sifat partikel zat padat yang membentuk cake tersebut. Apabila pada awal penyaringan beda tekanan terlalu besar, atau dengan kata lain campuran yang akan dipisahkan partikel zat padatnya dilewatkan melalui filter medium dengan tekanan yang besar, maka partikel zat padat yang tidak lolos akan membentuk lapisan yang sangat kompak dan padat. Apabila beda tekanan terlalu kecil, maka lapisan dari partikel zat padat yang tidak lolos filter medium sangat porous. Kedua keadaan tersebut tidak dikehendaki dalam penyaringan. Medium yang kompak dan padat menyebabkan cairan sulit melaluinya, hingga menghambat atau mempersulit proses penyaringan. Pada medium yang sangat porous penyaringan terjadi sangat cepat, tetapi ftltrat yang diperoleh masih kotor, karena partikel zat padat yang berukuran kecil masih dapat lolos.

Filter medium dapat terbentuk dengan baik jika beda tekanan pada awal penyaringan diatur sedang, kemudian berangsur-angsur dinaikkan sesuai dengan kenaikan tahanan dari filter medium yang disebabkan oleh makin bertambah tebalnya lapisan partikel zat padat pada permukaan filter medium. Besarnya tekanan pada awal penyaringan dapat ditentukan pada percobaan, karena dipe-ngaruhi oleh sifat partikel zat padat yang akan dipisahkan dan besarnya kandung-an zat padat dalam campurkandung-an.

Kecepatan penyaringan atau jumlah filtrat yang dihasilkan dalam setiap satuan waktu dapat diperkirakan secara teoritis berdasarkan persamaan berikut :

Drivingforce Kecepatan filtrasi =

Tahanan

Sebagai drivingforce dalam hal ini adalah beda tekanan sebelum dan sesudah filter medium. Sedangkan tahanan yang dimaksud adalah meliputi tahanan dalam dari cairan yang disaring, sesuai dengan kekentalannya dan tahanan filter medium. Dengan demikian secara teoritis bila beda tekanan diperbesar pada tahanan yang sama maka kecepatan penyaringan akan bertambah

besar. Akan tetapi hal tersebut tidak selalu benar. Partikel zat padat dalam cairan atau gas yang akan dipisahkan ada yang bersifat compressible atau dapat dimampatkan oleh pengaruh tekanan. Pada partikel zat padat yang demikian bila tekanan diperbesar maka lapisan zat padat yang berfungsi sebagai filter medium justru menjadi lebih padat atau kompak sehingga tahanannya menjadi lebih besar. Dengan kata lain makin besar beda tekanan akan mengakibatkan tahanan juga makin besar, sehingga keceepatan penyaringan tidak bertambah besar sesuai dengan besarnya beda tekanan yang diberikan. Dalam keadaan demikian perlu ditentukan besarnya beda tekanan yang sesuai. ldealnya besar beda tekanan tersebut tidak terlalu banyak memampatkan medium, sehingga masih dapat menaikkan kecepatan penyaringan, Dengan kata lain besarnya beda tekanan yang diberikan untuk mengimbangi kenaikan tahanan oleh bertambah tebalnya filter medium masih dapat memberikan kecepatan penyaringan yang relatif tetap.

Untuk partikel padat yang bersifat tidak dapat dimampatkan oleh tekanan, dapat dibuat analisis penyaringan seperti yang telah dikemukakan sebelumya yaitu bahwa kecepatan penyaringan dapat ditentukan berdasar persamaan berikut :

Beda tekanan Kecepatan filtrasi =

Tahanan

Beda tekanan yang dimaksud adalah beda tekanan sebelum dan sesudah filter medium (∆P). Kecepatan penyaringan adalah banyaknya filtrat pada setiap satuan waktu (dV/dt). Tahanan dalam hal ini merupakan tahanan gabungan yang ditimbulkan oleh tahanan dari kain saring atau anyaman logam dan sebagainya, tahanan dari lapisan zat padat dan tahanan dalam dari cairan sesuai dengan kekentalan cairan tersebut. Jadi tahanan total tersebut (R) besarnya sama dengan :

R = µr(LC+ L)

dimana

µ = kekentalan (viskositas) cairan r = tahanan spesifik partikel zat padat L = tebal lapisan zat padat (tebal cake)

3.2.

= (W V)/A

L = tebal kain saring (dalam imajinasi) W = kandungan zat padat dalam cairan V = volume cairan

A = luas efektif filter medium

Sehingga : W V R = r ( + L) A µ beda tekanan kecepatan penyaringan = tahanan V P A W V t r ( + L) A µ ∂ = ∆ ∂

Pada tahap awal penyaringan, lapisan cake belum terbentuk atau kalau terbentuk masih sangat tipis sehingga tahanan yang dominan adalah tahanan dari kain saring atau sejenisnya. Dalam keadaan demikian tahanan relatif tetap, sehingga kecepatan penyaringan dapat dianggap tetap. Besarnya kecepatan penyaringan pada tahap kecepatan tetap yang biasanya terjadi pada awal penyaringan dapat ditentukan sebagai berikut :

V ΔP A = W V t μ r ( + L) A ΔP A ΔP A pada V tetap V = t V= t W V W V μ r ( + L) μ r ( + L) A A ∂ ∂ ∂ ⇒ ∂

∫

∫

∂ ⇒Besarnya ∆P awal dapat dicari :

Dari persamaan 3.7 tersebut, tekanan yang diperlukan tergantung pada filtrat per satuan waktu yang dikehendaki.

3.6. 3.5. 3.4. 3.7. ΔP A V W V V = t ΔP = μ r ( + L) W V A t A μ r ( + L) A ⇒

Pada tahap penyaringan berikutnya, setelah terbentuk lapisan cake, maka kecepatan penyaringan dipengaruhi oleh kenaikan tahanan yan disebabkan bertambah tebalnya lapisan cake. Dalam tahap ini adalah ∆P tetap, sehingga persamaan di atas menjadi :

V P A W V t r ( + L) A W V [ r ( + L)] V P A t A W V r V + r L V P A t A r W V r L V P A t A W r V ( V + L) P A t A µ µ µ µ µ µ µ ∂ = ∆ ∂ ∂ = ∆ ∂ ∂ ∂ = ∆ ∂ + = ∆ = ∆

∫

∫

∫

∫

∫

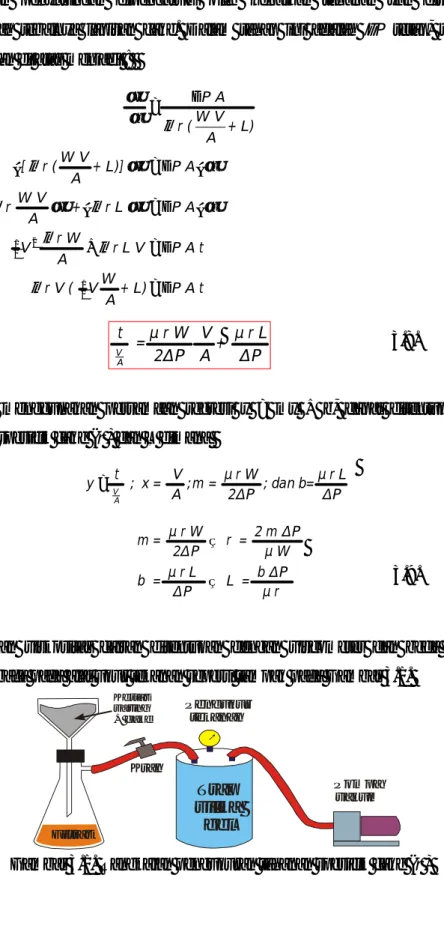

2 1 2 1 2Dengan menggunakan persamaan regresi y = mx + b, dapat ditentukan nilai tahanan spesifik cake (r ) dan L dimana

V A t V μ r W μ r L y ; x = ; m = ; dan b= A 2ΔP ΔP = μ r W 2 m ΔP m = r = 2ΔP μ W μ r L b ΔP b = L = ΔP μ r ⇒ ⇒

Sedangkan viskositas cairan ditentukan dengan viscometer dan beda tekanan dapat dibaca pada alat ukur tekanan seperti tampak pada Gambar 3.1.

Gambar 3.1. Rangkaian pengukuran tahanan spesifik cake (r )

Trap silika gel Pengukur tekanan Pompa vakum Kran Filtrat Kertas saring + cake V A t μ r W V μ r L = + 2ΔP A ΔP 3.9. 3.8.

RINGKASAN

• Penyaringan adalah salah satu cara pemisahan antara partikel padat dengan partikel cair termasuk gas.

• Pada penyaringan, campuran yang terdiri atas partikel padat yang terdispersi dalam fase cair atau gas dilewatkan melalui medium berpori. • Pada penyaringan, makin banyak campuran yang melewati filter medium,

makin banyak partikel zat padat yang tertahan pada permukaannya, sehingga terbentuk lapisan yang makin tebal.

PUSTAKA

Earle, R.L. 1983. Unit Operations in Food Processing. Pergamon Press, Oxford.

Mc Cabe, W.L., J.C. Smith, P.Harriot. 1999. Operasi Teknik Kimia Jilid I dan 2. Terjemahan Erlangga, Jakarta

Toledo, R.T. 1993. Fundamentals of Food Process Engineering. Chapman & Hall, New York

IV. PENGEMPAAN 4.1. Pendahuluan

Ekstraksi cara mekanis adalah cara pemisahan komponen dari suatu campuran dengan menggunakan gaya mekanis. Dalam bahan pangan komponen yang diekstrak biasanya berupa cairan oleh karena itu gaya mekanis (penekanan) yang digunakan dalam ekstraksi adalah untuk mengeluarkan cairan sel dari padatan sel atau dinding sel. Dengan adanya tekanan yang diberikan dalam operasi pengempaan akan mendorong cairan sel terpisah dari matrik selnya.

Secara umum jumlah bahan yang terekstrak dipandang sebagai jumlah cairan yang mengalir dari padatan sel bahan pangan yang dapat dinyatakan dengan persamaan berikut :

Beda potensial Cairan ekstrak yang mengalir =

Tahanan

Beda potensial untuk ekstraksi mekanis adalah besarnya beda tekanan dan lamanya penerapan tekanan maksimum, sedangkan untuk ekstraksi dengan pelarut adalah beda konsentrasi. Tahanan dalam operasi ekstraksi mekanis dapat berupa struktur atau sifat fisik sel-sel bahan pangan yang dipisahkan, besar kecilnya bahan yang diekstrak, dan kekentalan cairan yang diekstrak. Bahan pangan yang keras, ukurannya besar-besar dan cairan ekstraknya yang kental akan menyulitkan proses ekstraksi sehingga jumlah ekstrak yang dihasilkannya sedikit. Sedangkan bahan pangan yang porus, rapuh atau lunak, ukurannya kecil-kecil dan cairan ekstraknya yang encer akan memudahkan proses ekstraksi sehingga banyak cairan sel yang dapat diekstrak. Dengan demikian, jumlah ekstrak yang dihasilkan pada operasi ekstraksi pengempaan/penekanan dipengaruhi oleh beberapa faktor diantaranya :

1. besarnya tekanan

2. lamanya penerapan tekanan maksimum 3. besar kecilnya bahan yang diekstrak

4. karakteristik fisik komponen padatannya (keras, liat, rapuh, dan lunak) 5. kekentalan cairan yang diekstrak

Oleh karena itu untuk memaksimumkan jumlah cairan yang terekstrak, dapat dilakukan dengan cara meningkatkan beda potensial (tekanan diperbesar dan waktu penekanan diperlama) dan menurunkan besarnya tahanan yang dapat dilakukan dengan pemanasan, pengecilan ukuran (penggilingan) dan penambahan pelarut. Pemanasan mengakibatkan cairan yang diekstrak lebih encer. Pengecilan ukuran (penggilingan) akan memperluas permukaan bahan yang akan diekstrak juga akan memotong-motong sel sehingga cairan lebih mudah keluar dan jaraknya ke bagian permukaan menjadi lebih pendek. Penambahan pelarut akan melarutkan cairan ekstrak sehingga cairan menjadi lebih encer.

Produk ekstrak yang dihasilkan melalui ekstraksi mekanis biasanya berupa campuran cairan. Sebagai contoh dalam mengekstrak minyak dari kacang tanah, maka cairan yang diperoleh berupa emulsi minyak dalam air. Oleh karena itu jika komponen yang akan diekstraknya itu adalah minyak, maka harus dilakukan suatu operasi pemisahan lagi. Biasanya operasi pemisahan lanjutan tersebut adalah dengan cara ekstraksi dengan pelarut organik, pengendapan/sentrifugasi, gabungan keduanya.

Bahan yang berukuran makin kecil, maka luas permukaannya untuk setiap satuan berat yang sama adalah makin besar. Dalam keadaan demikian, cairan yang dapat diekstrak makin banyak. Akan tetapi pada bahan yang mengalami pengecilan ukuran, makin kecil bahan tersebut, pada saat perlakuan, makin banyak cairan yang keluar, sehingga diperlukan penampung tambahan agar tidak banyak cairan yang hilang sebelum dikempa. Sebagai contoh adalah pada bahan sumber minyak makan dan pada buah-buahan yang banyak berisi cairan. Pada beberapa bahan tertentu, pengecilan ukuran akan mempercepat kerusakan, oleh karena itu pada bahan yang demikian disarankan agar setelah diperkecil ukurannya segera dilakukan ekstraksi. Pada bahan yang berukuran kecil, jarak yang harus ditempuh cairan dari bagian dalam ke permukaan lebih pendek, sehingga akan memperkecil tahanan.

Pengecilan ukuran bahan seringkali dilakukan sebanyak dua kali. Pengecilan ukuran yang pertama dilakukan untuk memperbesar luas permukaan sehingga lebih banyak ekstrak yang diperoleh, tetapi tidak sampai berukuran sangat kecil mengingat pada ukuran yang sangat kecil banyak cairan yang keluar

sebelum ekstraksi seperti telah disebutkan di atas. Pada pengecilan ukuran yang kedua dimaksudkan untuk menghancurkan gumpalan ampas hasil ekstraksi pertama, sehingga dapat memperkecil atau mengurangi sebanyak mungkin sisa cairan yang masih tertinggal dalam ampas pada ekstraksi kedua. Sebagai contoh adalah pada ekstraksi minyak dari kopra. Pada pengempaan pertama, minyak yang tersisa dalam ampas biasanya masih cukup banyak. Minyak tersebut belum sempat mencapai permukaan, tetapi permukaan ampas sudah lebih dahulu memadat dan kompak, sehingga sulit untuk ditembus oleh minyak. Dengan demikian seolah-olah minyak terperangkap dalam ampas. Kejadian tersebut disebabkan karena penekanan dilakukan dengan cepat pada tekanan yang cukup besar. Dalam keadaan seperti tersebut maka ampas atau bongkahan kopra harus dihancurkan atau diperkecil ukurannya lagi. Kemudian baru dilakukan pengempaan yang kedua. Apabila tidak, walaupun ditekan dengan tekanan yang besar, minyak tersebut tidak dapat dikeluarkan.

Secara teoritis, makin besar tekanan yang digunakan makin banyak ekstrak yang dihasilkan. Akan tetapi tekanan tersebut harus diberikan secara bertahap. Apabila tidak demikian, pada bahan tertentu akan terjadi pengerasan di permukaan ampas yang akan mengakibatkan cairan terperangkap di dalamnya. Hal tersebut seperti kejadian yang telah dikemukakan terdahulu. Penggunaan tekanan secara bertahap, disesuaikan dengan laju difusi cairan dari bagian dalam menuju permukaan bahan.

Selama penekanan bahanm diperlukan waktu yang cukup, terutama setelah mencapai tekanan maksimum, untuk memberi kesempatan terhadap cairan dari bagian dalam sampai ke permukaan bahan. Dalam praktek waktu yang dimaksud dapat diketahui apabila sudah tidak ada cairan yang menetes keluar dari “rumah press”. Rumah press yang dimaksud adalah tempat dimana bahan yang akan dipres ditempatkan. Biasanya dinding rumah press tersebut dibuat berlubang, dimaksudkan sekaligus sebagai penyaring. Dengan demikian cairan akan lolos apabila waktu yang disediakan sedikit berlebihan. Apabila waktu yang disediakan kurang, maka masih banyak cairan yang berada dalam bahan belum sempat dapat dikeluarkan.

Kadang-kadang cara penekanan yang digunakan berpengaruh juga terhadap jumlah ekstrak yang dihasilkan. Hal tersebut disebabkan oleh persyaratan yang harus dipenuhi berbeda. Pengempaan menggunakan kempa hydraulic memerlukan syarat kadar air bahan relatif besar dibandingkan dengan menggunakan kempa ulir (screw press). Dengan demikian untuk ekstraksi minyak dan biji-bijian dengan kadar air lebih rendah menggunakan kempa ulir mungkin dihasilkan minyak lebih banyak dibanding dengan menggunakan kempa hydraulic, walaupun tekanannya sama besar.

Kekentalan cairan atau ekstrak adalah merupakan tahanan dalam atau internalresistance dari cairan tersebut yang akan menahannya untuk berpinsah tempat atau mengalir. Dengan demikian apabila cairan tersebut berkurang kekentalannya atau dengan kata lain lebih encer, maka cairan tersebut lebih mudah mengalir. Sebagai contoh, pada ekstraksi minyak kelapa dari kopra. Apabila pada saat dikempa hancuran kopra dalam keadaan panas biasanya sekitar 80-90°C, maka minyak yang dihasilkan lebih banyak, karena dalam keadaan panas tersebut minyak lebih encer, hingga lebih mudah dialirkan.

Ekstraksi mekanis dengan pemanasan hanya umum digunakan untuk ekstraksi minyak dari jaringan hewan. Proses tersebut dikenal dengan rendering. Jumlah minyak yang dihasilkan dipengaruhi oleh jenis jaringan, suhu rendering yang digunakan dan ukuran jaringan hewan yang akan diekstrak minyaknya. Rendering suhu sekitar 90-100°C, protein yang merupakan penyusun utama jaringan hewani akan terkoagulasi, akibatnya jaringan akan mengkerut. Pengkerutan jaringan mengakibatkan tekanan dalam jaringan lebih besar daripada tekanan di luar, sehingga minyak terperas keluar. Minyak yang telah terekstrak akan terpisah dengan bahan lain, berada di bagian atas.

Dalam industri pengolahan hasil pertanian, ekstraksi mekanis dengan pengempaan dilakukan untuk ekstraksi komponen alam bahan dengan kadar yang relatif besar. Sebagai contoh adalah ekstraksi minyak dari kopra, ekstraksi nira dari batang tebu; ekstraksi sari buah dari buah-buahan. Ekstraksi mekanis dengan pemanasan, umumnya dilakukan untuk ekstraksi minyak dari jaringan hewan. Ekstraksi dengan pelarut biasanya digunakan untuk ekstraksi komponen dalam bahan yang berkadar relatif rendah, misalnya ekstraksi minyak dari lembaga

jagung, ekstraksi sisa minyak dari ampas setelah terlebih dahulu diekstrak dengan ekstraksi mekanis. Pemilihan cara ekstraksi berdasarkan atas beberapa pertimbangan diantaranya adalah kadar komponen dalam bahan, ekonomi dan efisiensi proses.

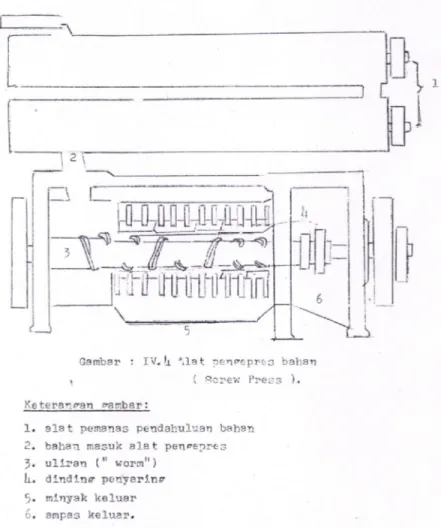

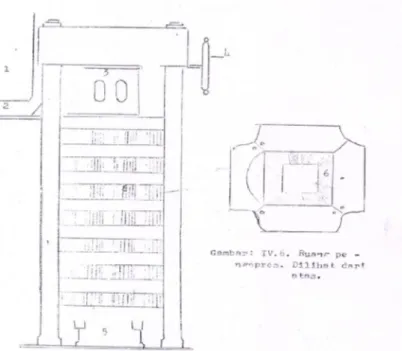

Salah satu tipe alat ekstraksi mekanis minyak makan meliputi alat kempa ulir (screw press) dan alat kempa hidraulik (hydraulicpress) adalah seperti pada Gambar 4.1. Alat ini bekerja berdasarkan tekanan yang diberikan oleh piston dan stemple press, sehingga bahan akan tertekan diantara piston dan stemple press. Ampas yang diperoleh berbentuk lempengan-lempengan yang ukuran dan bentuknya tergantung pada ruang pengepres. Pada tekanan 2000 lb/inch2 → minyak yang tersisa pada bungkil 4 – 6%.

Cara kerja alat :

• Bahan dipanaskan dahulu (240°F / 115°C selama 5 – 10 menit) pada (1), kemudian masuk pada ruang penekan, satu wadah satu wadah (2).

• Tiap satu wadah bahan di atasnya ditutup lempeng baja beserta press cloth. • Stemple press (3) digeser ke atas dengan memutar roda penggeser (4).

• Masukkan wadah (2) yang sudah terisi dan kemudian ditekan dengan stemple press (3) yang digeser ke bawah oleh Roda penggeser (4).

• Tekanan : 2000 lb/inch2

(140,6 kg/cm).

Gambar 4.2. Alat pengepres bahan (Hydraulic Press)

Continuous Pressing

1) Dilakukan dengan menggunakan “Screw Press” 2) Keuntungan cara ini :

Mengurangi tenaga kerja, mengurangi kebutuhan press cloth dan hasil yang diperoleh lebih banyak.

3) Digunakan : kopra, inti kelapa sawit, kacang. 4) Bisa digunakan 1 atau 2-3 tingkat tekanan.

5) Screw press bekerja atas dasar dorongan bahan oleh ulir (worm) ke ruang yang semakin sempit, sehingga tekanan dan gesekan yang dialami bahan semakin besar.

6) Alat ini bekerja terus menerus, ampas yang diperoleh berupa gumpalan / bongkahan.

7) Biji-bijian bila dipress dengan alat ini tidak perlu diperkecil ukurannya. 8) Cara kerja alat ini :

- Bahan diberi pemanasan pendahuluan (240°F selama 5-10 menit) - Masuk ke ruang pengepres (3) melalui corong (2).

- Kemudian bahan ditekan dan digesek diantara dinding penyaring dengan ulir yang berputar. Tekanan yang dialami bahan; makin ke kanan semakin besar karena jarak antara dinding penyaring dengan ulir semakin sempit. - Minyak yang keluar melalui (5) setelah melewati dinding penyaring (4). - Ampas keluar melewati (6) dan masuk ke tempat penampungan.

- Tekanan : 15 – 20 ton/inch2 - Bungkil : 4 – 5% minyak.

RINGKASAN

• Dalam bahan pangan komponen yang diekstrak biasanya berupa cairan oleh karena itu gaya mekanis (penekanan) yang digunakan dalam ekstraksi adalah untuk mengeluarkan cairan sel dari padatan sel atau dinding sel. • Dalam industri pengolahan hasil pertanian, ekstraksi mekanis dengan

pengempaan dilakukan untuk ekstraksi komponen alam bahan dengan kadar yang relatif besar.

• Salah satu tipe alat ekstraksi mekanis minyak makan meliputi alat kempa ulir (screw press) dan alat kempa hidraulik (hydraulicpress).

PUSTAKA

Earle, R.L. 1983. Unit Operations in Food Processing. Pergamon Press, Oxford.

Mc Cabe, W.L., J.C. Smith, P.Harriot. 1999. Operasi Teknik Kimia Jilid I dan 2. Terjemahan Erlangga, Jakarta

Toledo, R.T. 1993. Fundamentals of Food Process Engineering. Chapman & Hall, New York

TUJUAN INSTRUKSIONAL KHUSUS :

Mahasiswa dapat mengetahui mengenai prinsip pemisahan kontak keseimbangan yang meliputi ekstraksi dengan pelarut, pencucian/leaching, absorpsi dan adsorpsi distilasi, kristalisasi, pemisahan membran, serta kromatografi preparatif perhitungan (neraca masa dan energi) serta peralatannya.

BAB III

PEMISAHAN KONTAK KESEIMBANGAN

I. EKSTRAKSI DENGAN PELARUT 1.1. PENDAHULUAN

Ekstraksi adalah salah satu cara pemisahan satu atau lebih komponen dari suatu bahan. Produk dari operasi ekstraksi bisanya berupa ekstraknya (komponen yang dipisahkan) dengan menyisakan sejumlah ampas. Komponen yang terekstrak umumnya berupa cairan dari suatu bahan campuran padat-cair atau cair-cair. Sebagai contoh ekstraksi minyak dari kopra atau biji-bijian, ekstraksi nira dari batang tebu, ekstraksi sari buah dari buah-buahan, ekstraksi β-karoten dari sayur/buah. Ekstraksi dapat dilakukan secara mekanis atau menggunakan pelarut atau gabungan mekanis dan pelarut. Ekstraksi secara mekanis dilakukan dengan cara penekanan agar cairan sel dapat keluar dari matrik sel. Untuk meningkatkan efektivitasnya selain penekanan juga sering dibantu dengan pemanasan, pengecilan ukuran dan penambahan pelarut.

Ekstraksi dengan pelarut dilakukan berdasarkan kelarutan komponen di dalam pelarut yang digunakan. Komponen yang larut dapat berbentuk padat maupun cair, dipisahkan dari benda padat atau benda cair.

Dalam ekstraksi padat-cair, komponen yang akan dipisahkan berasal dari benda padat. Proses yang demikian dapat disebut juga sebagai leaching. Sebagai contoh dari sistem ekstraksi padat-cair adalah a) ekstrak gula dari bahan dasar beets, dalam hal ini bahan yang diekstrak merupakan campuran padatan dan larutan, b) ekstraksi minyak dari biji-bijian, tulang, hati dan sebagainya, dalam hal ini bahan yang diekstraksi beberapa komponen seperti protein, pektin, vitamin,

minyak atsiri, zat warna dan sebagainya yang berasal dari beberapa bahan yang berbeda. Pada umumnya ekstraksi sistem padat-cair digunakan untuk bahan yang berupa padatan kering.

Dalam ekstraksi dikehendaki untuk mengambil komponen yang larut dalam pelarut. Oleh karena itu, perlu dilakukan pemilihan pelarut yang selektif, yaitu pelarut yang hanya dapat melarutkan komponen yang akan diambil atau dipisahkan. Akan tetapi pelarut yang demikian sulit dicari atau ditemukan. Pelarut yang mendekati sifat tersebut hanya dapat ditemui pada ekstraksi minyak. Pada sebagian besar reaksi ekstraksi terutama yang menggunakan pelarut air, komponen lain yang ikut terekstrak tidak dapat dihindarkan, akibatnya ekstrak yang diperoleh bukan merupakan komponen yang murni. Pelarut yang dipilih harus mempunyai viskositas yang cukup rendah (encer) sehingga mudah disirkulasikan. Dalam praktek pelarut yang murni digunakan pada awal ekstraksi, sehingga setelah proses berlangsung makin lama konsentrasi komponen yang terlarut dalam pelarut makin besar, akibatnya kecepata ekstraksi makin menurun.

Dalam beberapa pabrik, ekstraksi dilakukan secara kontinyu dengan arah pelarut dan bahan yang akan diekstrak adalah berlawanan. Untuk mengekstrak minyak dari biji kedelai dengan ekstraksi mekanis adalah tidak efisien, karena kadar minyak dari biji kedelai hanya sekitar 15%, oleh karena itu, lebih baik diekstrak dengan menggunakan pelarut. Apabila bahan yang diekstrak basah, dapat digunakan pelarut aseton atau ether. Pelarut trikloroetiline biasanya digunakan sebagai pelarut karena tidak mudah terbakar.

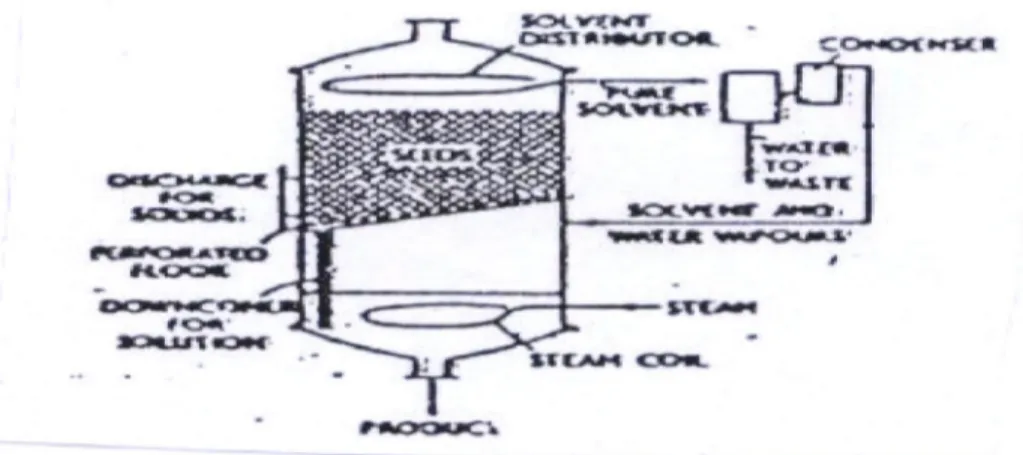

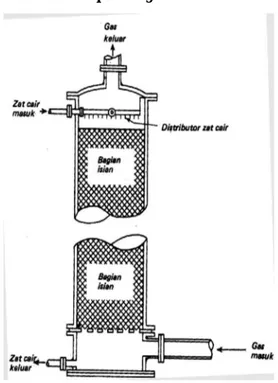

Salah satu contoh ekstraksi minyak dari biji-bijian secara batch adalah dilakukan seperti pada gambar berikut :

Gambar 1. Ekstraksi untuk minyak dari biji-bijian secara batch

Pada gambar tersebut, bagian atas diisi dengan biji-bijian yang akan diekstrak. Biji tersebut kemudian disemprot dengan pelarut melalui alat penyemprot (distributor), sehingga terjadi perkolasi, pelarut melalui biji kemudian melalui bed masuk ke bagian bawah, bersama dengan sejumlah minyak dan air yang ikut terekstrak. Pelarut di bagian bawah ini kemudian dididihkan oleh kumparan pemanas atau oleh steam coil hingga jadi uap, uap tersebut dilewatkan melalui kondensor sehingga mengembun menjadi cair dan dimasukkan lagi ke bagian atas melalui distributor. Hal tersebut terjadi terus menerus sampai minyak yang terkandung dalam biji terekstrak sebanyak-banyaknya.

Bentuk ekstraktor yang lain adalah dikemukakan oleh Bollman, yang bekerja secara kontinyu, yaitu seperti pada gambar berikut :

Ekstraktor tersebut terdiri atas beberapa bucket berlubang yang disusun seperti bucketelevator ditempatkan dalam tangki yang kedap uap. Alat ini dapat digunakan juga untuk biji-bijian yang tidak mengalami pengecilan ukuran. Padatan atau bahan yang akan diekstrak dimasukkan ke dalam bucket yang teratas, pada bagian atau sisi yang bergerak ke bawah. Ampas atau residu dikeluarkan dari bucket yang paling atas pada bagian atau sisi yang bergerak ke atas. Pelarut dipancarkan di atas bahan yang dikeluarkan dan pelarut ini bergerak ke bawah hingga terjadi aliran yang berlawanan arah.

Bucket dalam ekstraktor bergerak dengan kecepatan satu putaran per jam, dengan masing-masing bucket berisi kira-kira 800 lb biji-bijian. Biasanya pelarut yang digunakan berbanding 1 bagian untuk pelarut dan 1 bagian biji atau dengan kata lain seberat biji yang akan diekstraksi. Larutan akhir atau ekstrak disebut sebagai micella, berisi minyak kira-kira 25%.

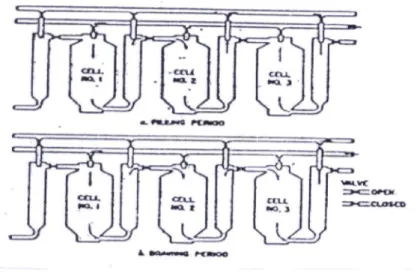

Sistem ekstraksi yang lain adalah fixedbed atau Robert diffusion battery. Cara atau sistem ini terutama digunakan pada industri gula beet, meskipun dapat juga digunakan untuk ekstraksi komponen tertentu dari kulit batang atau biji-bijian. Gambar dari sistem ini secara skematis adalah seperti pada Gambar 3.

Gambar 3. Diagram diffusionbattery

Pada ekstraktor yang digambarkan seperti tersebut di atas, terdiri dari deretan tangki yang diisi dengan bahan yang akan diekstrak. Air sebagai pelarut mengalir secara berurutan dan diatur dengan sistem pemipaan yang baik hingga

air segar (fresh water) kontak dengan bahan yang hampir selesai diekstrak, sedangkan larutan yang pekat kontak dengan bahan segar (fresh material) sebelum keluar dari ekstraktor. Dalam sistem ini dikehendaki pada suatu saat masing-masing tangki dapat diisi dan dapat pula dikosongkan. Dengan demikian, pada masing-masing tangki dalam rangkaian dapat berubah posisinya. Oleh karena itu, sistem pemipaan perlu diperhatikan dan diatur sehingga air dimasukkan dalam setiap tangki dan larutan pekat dapat dikeluarkan dari setiap tangki. Pada setiap tangki dilengkapi dengan pemanas (heater), karena pada suhu tinggi proses diffusi terjadi lebih cepat.

Pada gambar 3a, tangki 1 hampir dikeluarkan isinya, tangki 3 baru saja diisi, oleh karena itu, dalam tangki 3, ruang antara lempengan-lempengan bed masih terisi oleh udara. Air dimasukkan ke dalam tangki 1, kemudian mengalir ke bawah melalui tangki tersebut, naik melalui pemanas dan masuk ke dalam tangki 2. Dari tangki 2, cairan naik ke atas melalui pemanas, akan tetapi tidak langsung dimasukkan ke dalam tangki 3. Cairan tersebut melalui pipa larutan turun ke bawah melalui pemanas, baru kemudian masuk ke dalam tangki 3. Hal tersebut dilakukan karena bahan baru dalam tangki 3 masih dingin sehingga diperlukan pemanasan tambahan bagi cairan yang akan melaluinya. Di samping itu, udara dalam tangki 3 cenderung mengembang naik ke atas sehingga menghambat masuknya cairan dari atas (dari pemanas pada tangki 2) ke dalam tangki. Dengan memasukkan air melalui pemanas pada tangki 3 dari bagian bawah tangki, udara akan diusir keluar melalui katup di bagian atas tangki (tidak digambar). Setelah cairan mendekati katup, katu ditutup dan kran diubah posisinya sehingga menjadi seperti pada gambar 3b. Pada gambar tersebut, cairan mengalir ke bawah melalui tangki 3, kemudian ke atas melalui pemanas dan meninggalkan proses. Operasi seperti pada gambar tersebut berlangsung sampai bahan dalam tangki 1 dapat terekstraksebanyak mungkin. Sementara pada tangki yang lain yang ada di sebelah kanan gambar tersebut diisi, tangki tersebut dikosongkan. Air dimasukkan ke dalam tangki 2, kemudian proses dilanjutkan lagi. Dalam rangkaian sistem ini untuk ekstraksi gula dari batang beet berbentuk lempengan diperlukan sekitar 10-15 buah tangki.

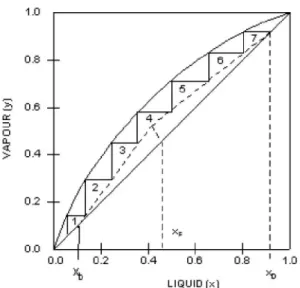

Untuk penyelesaian masalah dalam ekstraksi menggunakan pelarut yang melibatkan perhitungan-perhitungan, dapat dilakukan menurut beberapa cara diantaranya adalah dengan cara grafik dan menggunakan persamaan neraca bahan.

RINGKASAN

• Ekstraksi dengan pelarut dilakukan berdasarkan kelarutan komponen di dalam pelarut yang digunakan. Komponen yang larut dapat berbentuk padat maupun cair, dipisahkan dari benda padat atau benda cair.

• Dalam ekstraksi dikehendaki untuk mengambil komponen yang larut dalam pelarut.

• Dalam beberapa pabrik, ekstraksi dilakukan secara kontinyu dengan arah pelarut dan bahan yang akan diekstrak adalah berlawanan.

PUSTAKA

Earle, R.L. 1983. Unit Operations in Food Processing. Pergamon Press, Oxford.

Mc Cabe, W.L., J.C. Smith, P.Harriot. 1999. Operasi Teknik Kimia Jilid I dan 2. Terjemahan Erlangga, Jakarta

II. PENCUCIAN / LEACHING 2.1. PENDAHULUAN

Istilah pencucian dalam kehidupan sehari-hari adalah membersihkan sesuatu dari kotoran. Kotoran tersebut harus diambil dan dibuang. Demikian juga istilah pencucian sebagai suatu operasi pemisahan komponen pangan yang dikenal juga dengan istilah leaching adalah suatu operasi pemisahan komponen tertentu dari bahan induknya dimanan bahan induknya tersebut diharapkan terbebas dari komponen yang dipisahkan tadi. Pencucian merupakan analogi operasi ekstraksi tetapi perbedaannya adalah bahwa komponen yang terpisahkan (ekstrak) bukanlah produk yang diinginkan melainkan untuk dibuang. Sebaliknya sisa atau padatan yang tidak terekstrak adalah sebagai produk yang diharapkan karena tujuan dari pencucian adalah membebaskan bahan dari komponen yang tidak diinginkan misalnya kotoran, senyawa toksik, dan senyawa-senyawa penganggu lainnya.

2.2. LANDASAN TEORI

Pencucian dapat dipandang sebagai ekstraksi sistem padat-cair, disebut juga sebagai leaching. Pada pencucian produk utama yang dikehendaki adalah bahan inert atau bahan padat yang tidak larut, sedangkan bahan yang terlarut dianggap sebagai bahan asing yang tidak dikehendaki atau sebagai kotoran.

Pencucian merupakan analogi operasi ekstraksi dimana perbedaannya adalah bahwa ekstrak atau komponen yang terpisahkan bukanlah produk yang diinginkan melainkan untuk dibuang. Sebaliknya sisa atau padatan yang tidak terekstrak adalah sebagai produk yang diharapkan karena tujuan dari pencucian adalah membebaskan bahan dari komponen yang tidak diinginkan misalnya kotoran, senyawa toksik, dan senyawa-senyawa penganggu lainnya.

2.3. Operasi Pencucian Satu Tahap

Dalam prakteknya pencucian biasanya dilakukan dengan air atau pelarut pembersih lainnya. Jika pencucian tersebut dilakukan satu tahap, maka diagram aliran bahan pada operasi pencucian adalah sebagai berikut :

2.3.1. Kondisi awal sebelum operasi pencucian :

Ø Jika kotoran awal bahan tersebut berjumlah X0 dan jumlah cairan bahan (air +

kotoran) dapat dimisalkan dengan xw, maka Konsentrasi awal komponen

dalam cairan bahan = X0/xw (Asumsi kotoran tersebut dapat larut dalam air)

Ø Dalam pencucian kita biasanya mencuci dengan sejumlah air tertentu, jika y adalah perbandingan antara jumlah pelarut (air) terhadap jumlah cairan bahan xw, maka jumlah air yang digunakan untuk operasi pencucian tersebut adalah

sebanyak yxw.

= =

w

w

jumlah air jumlah air y

jumlah cairan bahan x jumlah air = yx

Dengan demikian neraca massa kotoran dalam operasi pencucian di atas adalah :

Dimana Y adalah jumlah kotoran awal dalam fase pelarut, Y= 0.

Operasi Pencucian n = 1 tahap Air bersih Air + kotoran Bahan + kotoran Bahan tanpa kotoran Keseimbangan X1 = Y1 Y0 yxw Y1 yxw X0 xw X1 xw