3 BAHAN DAN METODE

3.1 Bahan dan Alat Penelitian

Bahan utama penelitian ini adalah umbi walur (Amorphophallus campanulatus var. sylvetris) yang diperoleh dari petani di wilayah Madiun Jawa Timur. Bahan pendukung yang digunakan antara lain HCl, NaCl, NaOH, Na-bikarbonat, Na-metabisulfit dan bahan-bahan kimia untuk analisa.

Peralatan yang digunakan antara lain alat slicer (pengiris), oven, alat penepung dan ayakan, autoclave, Rapid Visco Analyzer (RVA), texture analyzer, viscometer, HPLC, Mikroskop polarisasi, SEM, noodle processing machine, oven baking, varimixer dan peralatan gelas untuk analisa.

3.2 Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama 12 bulan yaitu dari bulan Juli 2010 – Juni 2011. Tempat penelitian ini dilakukan adalah di Balai Besar Litbang Pascapanen Pertanian di Bogor, laboratorium dan Pilot Plant Seafast Center (Bangsal) dan laboratorium kimia serta laboratorium rekayasa proses pangan Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, IPB.

3.3 Metode Penelitian

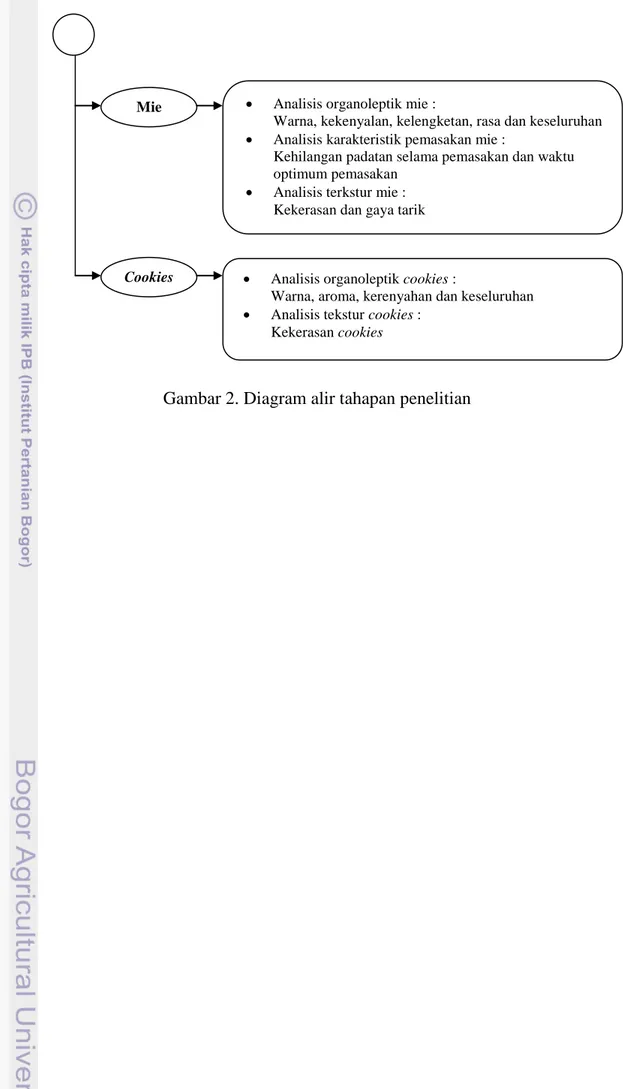

Penelitian ini dibagi ke dalam tiga tahap, yaitu tahap (1) karakterisasi sifat fisikokimia umbi walur dan reduksi oksalat, tahap (2) produksi tepung dari umbi walur dan karakterisasi sifat fisikokimia dan fungsional tepung walur serta analisis finansial tepung walur, tahap (3) aplikasi tepung walur pada pengolahan produk pangan (mie dan cookies). Diagram alir tahapan penelitian dapat dilihat pada Gambar 2.

Tahap 1

Tahap 2

Tahap 3 Reduksi Ca-oksalat

Pemanasan dan perendaman (larutan asam, larutan garam, larutan alkalin)

Analisa kualitatif (mikroskop polarisasi) dan kuantitatif (HPLC)

Penepungan (ayakan 100 mesh)

Tepung Walur

Pengeringan suhu 60 oC selama 14-16 jam Pengirisan 3 mm

Pengupasan dan pencucian

Karakterisasi sifat fisikokimia Analisa sifat fisik: mikrostruktur

Analisa sifat kimia: proksimat (air, protein, lemak, abu, karbohidrat by different), kadar pati total, kadar amilosa dan kadar oksalat.

Uji Taksonomi Umbi Walur

Karakterisasi sifat fisikokimia dan fungsional Analisa sifat fisik: rendemen, tekstur, derajat putih,

mikrostruktur, densitas kamba, sudut tumpukan Analisa sifat kimia: proksimat (air, protein, lemak, abu,

karbohidrat by different), kadar pati total, kadar amilosa, kadar oksalat, residu sulfit

Analisa sifat fungsional: RVA, swelling volume dan kelarutan dan kekuatan gel.

Penambahan Natrium metabisulfit

Aplikasi tepung walur pada pengolahan produk pangan (Mie kering dan Cookies)

Gambar 2. Diagram alir tahapan penelitian Mie

Cookies

Analisis organoleptik mie :

Warna, kekenyalan, kelengketan, rasa dan keseluruhan Analisis karakteristik pemasakan mie :

Kehilangan padatan selama pemasakan dan waktu optimum pemasakan

Analisis terkstur mie : Kekerasan dan gaya tarik

Analisis organoleptik cookies :

Warna, aroma, kerenyahan dan keseluruhan Analisis tekstur cookies :

3.4 Uji Taksonomi

Uji taksonomi dilakukan untuk memastikan bahwa bahan yang diteliti pada penelitian ini adalah umbi walur (Amorphophallus campanulatus var. sylvetris). Uji taksonomi ini dilakukan di LIPI-Cibinong.

3.5 Karakterisasi Sifat Fisikokimia Umbi Walur

Studi dan literatur karakteristik sifat fisikokimia umbi walur masih terbatas dan belum banyak dipelajari. Kegiatan ini bertujuan untuk mengetahui karakteristik sifat fisikokimia umbi walur dari Madiun Jawa Timur yang dapat dijadikan sebagai landasan dalam perlakuan selanjutnya.

Karakterisasi sifat fisik meliputi: analisa molekul dengan Mikroskop Polarisasi pada pembesaran 200X dan 400X, dan Scanning Electron Microscope (SEM) JSM 5410LV. Karakterisasi sifat kimia meliputi: analisa kadar air, abu, lemak, protein dan karbohidrat by different serta kadar oksalat.

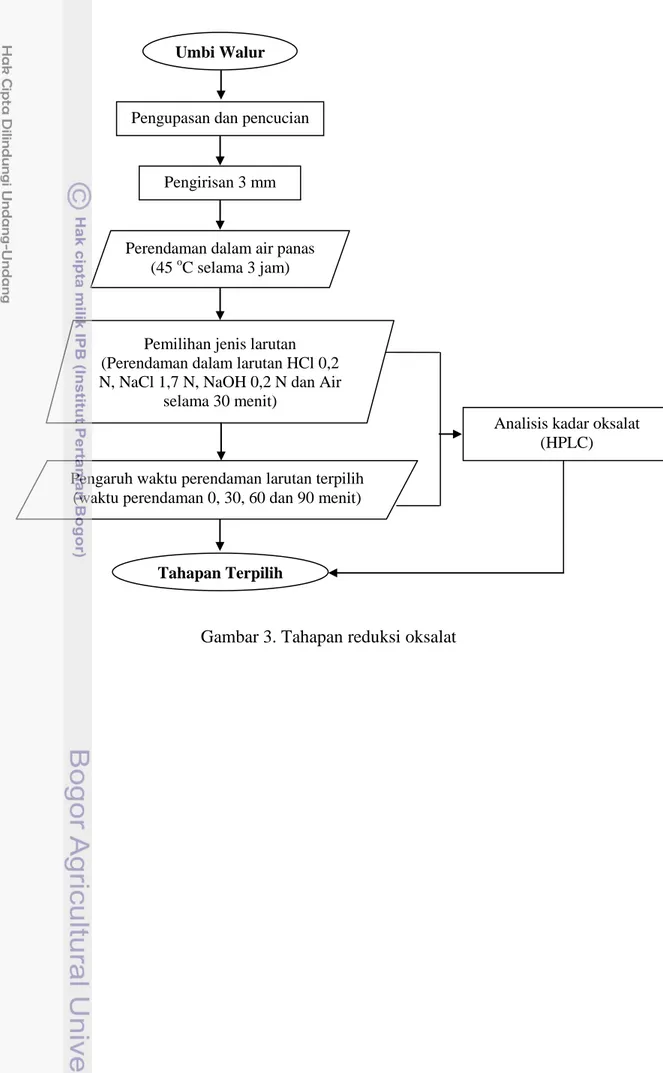

3.6 Reduksi Oksalat

Reduksi oksalat dilakukan melalui beberapa tahapan, yaitu: 1. Perendaman dalam air panas

Dalam tahapan ini, dilakukan perlakuan perendaman air panas untuk menurunkan kadar oksalat dalam bahan. Menurut Mayasari (2010), untuk oksalat yang terlarut dapat diekstrak menggunakan air panas, sedangkan oksalat yang berbentuk garam oksalat dapat diekstrak menggunakan larutan asam. Umbi walur setelah dibersihkan dari kulit luarnya kemudian diiris menjadi ukuran 3-5 mm lalu direndam dalam air panas (45 °C) selama 3 jam (Mayasari 2010).

2. Pemilihan jenis larutan

Tahapan ini bertujuan menentukan larutan terpilih dari 4 jenis larutan yang dicobakan pada penelitian ini. Menurut Mayasari (2010), untuk mereduksi kandungan kalsium oksalat dapat dilakukan dengan perlakuan secara kimia, yaitu dengan perendaman dalam larutan asam dan larutan garam. Larutan yang digunakan pada tahapan ini terdiri dari larutan HCl 0,2 N, NaOH 0,2 N, NaCl 1,7 N dan air.

3. Pengaruh waktu perendaman

Pengaruh waktu perendaman dilihat untuk mendapatkan waktu perendaman terbaik dalam mereduksi oksalat dengan menggunakan larutan terpilih yang didapatkan pada tahap sebelumnya. Waktu perendaman dari larutan terpilih dilakukan sebanyak 4 taraf yaitu 0, 30, 60 dan 90 menit.

Analisa kandungan oksalat dilakukan secara kualitatif dengan mikroskop (polarisasi dan SEM) dan secara kuantitatif dengan High Performance Liquid Chromatography (HPLC). Tahapan optimasi reduksi kalsium oksalat dapat dilihat pada Gambar 3.

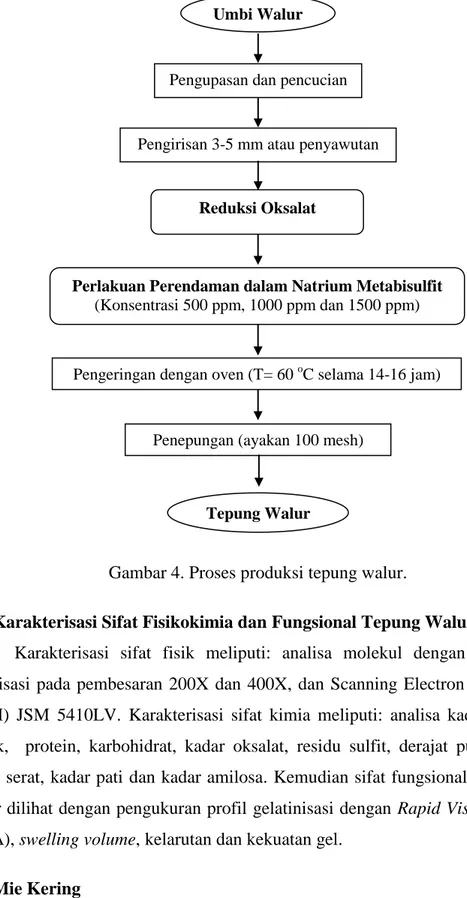

3.7 Produksi Tepung Walur

Tujuan dari kegiatan ini adalah untuk memproduksi tepung walur dalam bentuk tepung walur tanpa modifikasi (native). Produk terpilih didasarkan pada mutu fisik, kimia dan fungsionalnya, terutama pada syarat sebagai pangan alternatif (kaya karbohidrat/pati dan daya cerna tinggi) dan substitusi terigu.

Proses produksi tepung dari umbi walur dimulai dengan pengupasan dan pencucian umbi walur segar. Kemudian dilakukan pengirisan umbi walur dengan ketebalan 3 mm dengan menggunakan slicer. Umbi walur yang telah diiris tipis diberi perlakuan reduksi kalsium oksalat untuk menurunkan kandungan kalsium oksalat. Selanjutnya diberi perlakuan perendaman selama 5 menit dalam larutan Natrium metabisulfit dengan konsentrasi 500 ppm, 1000 ppm dan 1500 ppm. Setelah itu, dilakukan pengeringan dengan menggunakan oven pada suhu 60 oC selama 14 – 16 jam yang dilanjutkan dengan penepungan melalui penggilingan dan pengayakan dengan ayakan berukuran 100 mesh. Proses produksi tepung walur dapat dilihat pada Gambar 4.

Gambar 3. Tahapan reduksi oksalat Pengirisan 3 mm

Pengupasan dan pencucian

Umbi Walur

Perendaman dalam air panas (45 oC selama 3 jam)

Pemilihan jenis larutan (Perendaman dalam larutan HCl 0,2 N, NaCl 1,7 N, NaOH 0,2 N dan Air

selama 30 menit)

Pengaruh waktu perendaman larutan terpilih (waktu perendaman 0, 30, 60 dan 90 menit)

Analisis kadar oksalat (HPLC)

Gambar 4. Proses produksi tepung walur.

3.8 Karakterisasi Sifat Fisikokimia dan Fungsional Tepung Walur

Karakterisasi sifat fisik meliputi: analisa molekul dengan Mikroskop Polarisasi pada pembesaran 200X dan 400X, dan Scanning Electron Microscope (SEM) JSM 5410LV. Karakterisasi sifat kimia meliputi: analisa kadar air, abu, lemak, protein, karbohidrat, kadar oksalat, residu sulfit, derajat putih, analisa kadar serat, kadar pati dan kadar amilosa. Kemudian sifat fungsional dari tepung walur dilihat dengan pengukuran profil gelatinisasi dengan Rapid Visco Analyzer (RVA), swelling volume, kelarutan dan kekuatan gel.

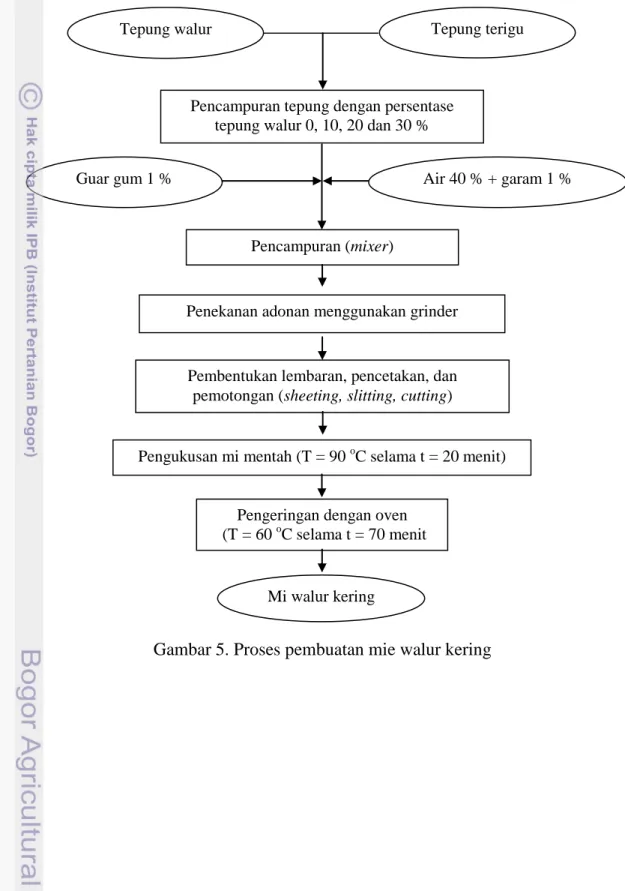

3.9 Mie Kering

Proses pembuatan mie walur kering dilakukan dengan cara substitusi tepung walur pada tepung terigu dengan 4 perlakuan formulasi (0, 10, 20 dan 30%).

Penepungan (ayakan 100 mesh)

Tepung Walur

Pengirisan 3-5 mm atau penyawutan

Reduksi Oksalat

Pengeringan dengan oven (T= 60 oC selama 14-16 jam) Pengupasan dan pencucian

Umbi Walur

Perlakuan Perendaman dalam Natrium Metabisulfit

Proses pembuatan mie kering walur diawali dengan membuat adonan melalui pencampuran tepung (formulasi tertentu) dengan 50 % air yang mengandung garam 1 % dari berat keseluruhan tepung dan 1 % guar gum. Pencampuran dilakukan dengan hand mixer kecepatan sedang (skala 2) selama 5 menit. Setelah itu dilakukan penekanan adonan menggunakan grinder dengan ukuran diameter 0,3 cm sebanyak 2 kali yang dilanjutkan dengan pembentukan lembaran secara bertahap dengan menggunakan sheeting. Pembentukan lembaran dilakukan dari skala 1,8 hingga 0,2 (penurunan per 0,2 skala). Pemotongan dilakukan dengan menggunakan alat cutting mie. Mie mentah dikukus (T = 90 oC selama t = 20 menit), dan dikeringkan dengan oven (T = 60 oC selama t = 70 menit).

Analisis yang dilakukan terhadap mie walur substitusi terdiri dari analisis organoleptik (warna, kekenyalan, kelengketan, rasa dan keseluruhan), waktu optimum pemasakan, kehilangan padatan selama pemasakan dan analisis tekstur (kekerasan, kelengketan dan gaya tarik) menggunakan Texture Analyzer Brookfield Engineering TC3. Penentuan formulasi terbaik dalam aplikasi tepung walur pada produk mie adalah berdasarkan hasil analisis organoleptik tersebut. Tahapan proses pembuatan mie kering walur dapat dilihat pada Gambar 5.

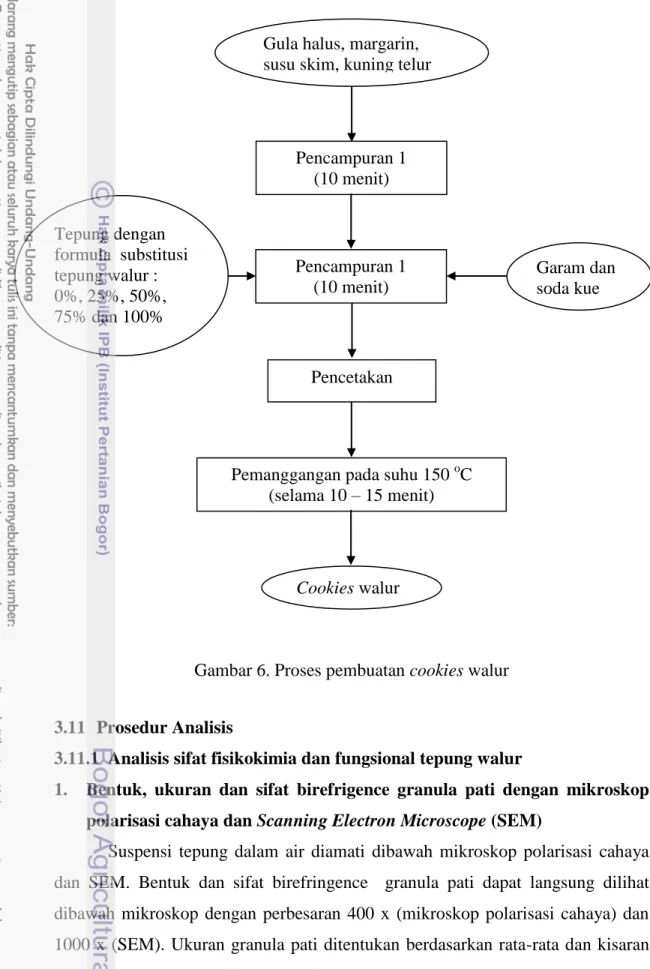

3.10 Cookies

Pembuatan cookies dilakukan dengan menggunakan tepung komposit, yaitu campuran antara tepung terigu dan tepung walur. Aplikasi tepung walur pada pengolahan cookies ditargetkan sampai 100 %. Persentase substitusi yang digunakan adalah 0, 25, 50, 75 dan 100%. Proses pembuatan cookies dilakukan dengan menimbang sebanyak 87,5 g gula halus lalu ditambah dengan 137,5 g margarin, 18,75 susu skim, 31,25 g kuning telur, 0,625 g garam dan 0,5 g soda kue. Campuran tersebut kemudian diaduk dengan menggunakan mixer selama 10 manit. Selanjutnya ke dalam adonan tersebut ditambahkan tepung komposit perlahan-lahan sambil diaduk hingga merata. Setelah tercampur, adonan tersebut dicetak dan dioven selama 30 menit pada suhu 150 oC. Cookies yang dihasilkan dianalisa mutunya, yaitu sifat organoleptiknya (warna, aroma, kerenyahan dan keseluruhan) dan sifat tekstur (kerenyahan/ kekerasan) menggunakan Texture Analyzer Brookfield Engineering TC3. Penentuan formulasi terbaik dalam aplikasi

tepung walur pada cookies adalah berdasarkan hasil analisis organoleptik tersebut. Tahapan proses pembuatan cookies walur dapat dilihat pada Gambar 6.

Pencampuran tepung dengan persentase tepung walur 0, 10, 20 dan 30 %

Penekanan adonan menggunakan grinder

Pengeringan dengan oven (T = 60 oC selama t = 70 menit

Mi walur kering Pencampuran (mixer)

Pembentukan lembaran, pencetakan, dan pemotongan (sheeting, slitting, cutting)

Pengukusan mi mentah (T = 90 oC selama t = 20 menit) Tepung walur Tepung terigu

Guar gum 1 % Air 40 % + garam 1 %

Gambar 6. Proses pembuatan cookies walur

3.11 Prosedur Analisis

3.11.1 Analisis sifat fisikokimia dan fungsional tepung walur

1. Bentuk, ukuran dan sifat birefrigence granula pati dengan mikroskop polarisasi cahaya dan Scanning Electron Microscope (SEM)

Suspensi tepung dalam air diamati dibawah mikroskop polarisasi cahaya dan SEM. Bentuk dan sifat birefringence granula pati dapat langsung dilihat dibawah mikroskop dengan perbesaran 400 x (mikroskop polarisasi cahaya) dan 1000 x (SEM). Ukuran granula pati ditentukan berdasarkan rata-rata dan kisaran dari granula pati yang didokumentasikan dengan kamera.

Gula halus, margarin, susu skim, kuning telur

Pencampuran 1 (10 menit) Pencampuran 1 (10 menit) Tepung dengan formula substitusi tepung walur : 0%, 25%, 50%, 75% dan 100% Garam dan soda kue Pencetakan

Pemanggangan pada suhu 150 oC (selama 10 – 15 menit)

2. Analisis proksimat

a. Kadar Air (AOAC 2005)

Cawan aluminium dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator selama 10 menit dan ditimbang (A). Sampel ditimbang sebanyak ± 2 g dalam cawan (B). Cawan beserta isi dikeringkan dalam oven 100 oC selama 6 jam. Cawan dipindahkan ke dalam desikator lalu didinginkan dan ditimbang. Cawan beserta isinya dikeringkan kembali sampai diperoleh berat konstan (C).

Perhitungan : Kadar Air (% bb) = ( ) x100% B A C B

b. Kadar abu (AOAC 2005)

Disiapkan cawan untuk melakukan pengabuan, kemudian dikeringkan dalam oven selama 15 menit lalu didinginkan dalam desikator dan ditimbang (A). Sampel ditimbang sebanyak ± 3 g dalam cawan (B), kemudian dibakar dalam ruang asap sampai tidak mengeluarkan asap lagi. Selanjutnya dilakukan pengabuan di dalam tanur listrik pada suhu 400-600 oC selama 4-6 jam sampai terbentuk abu berwarna putih atau memiliki berat yang tetap. Abu beserta cawan didinginkan dalam desikator kemudian ditimbang (C).

Perhitungan : Kadar Abu (% bb) = x100% B A C

c. Kadar protein metode mikro kjeldahl (Fardiaz et al. 1989)

Sampel sebanyak ± 100 mg ditimbang (A) dan dimasukkan ke dalam labu Kjeldahl 30 ml. Ditambahkan 1,9 ± 0,1 g K2SO4, 40 ± 10 mg HgO, dan 3,8 ± 0,1

ml H2SO4. Ditambahkan batu didih pada labu lalu sampel dididihkan selama 1-1,5

jam sampai cairan menjadi jernih. Labu beserta sampel dididihkan dan dibilas dengan air dingin. Dipindahkan isi labu dan air bekas pembilasnya ke dalam alat destilasi. Labu erlenmeyer 125 ml diisi dengan 5 ml larutan H3BO4 dan

ditambahkan dengan 4 tetes indikator, kemudian diletakkan di bawah kondensor dengan ujung kondensor terendam baik dalam larutan H3BO4. Larutan

NaOH-Na2S2O3 sebanyak 8-10 ml ditambahkan ke dalam alat destilasi dan dilakukan

destilasi sampai didapat destilatnya ± 15 ml dalam erlenmeyer. Destilat dalam erlenmeyer tersebut kemudian dititrasi dengan larutan HCl 0,02 N hingga terjadi perubahan warna hijau menjadi biru. Dilakukan perhitungan jumlah nitrogen setelah sebelumnya diperoleh jumlah volume (ml) blanko.

Perhitungan : Jumlah N (%) = A x x mlblankoxN mlHCl HCl 14.007 100

Kadar Protein (%) = jumlah N x faktor koreksi (5.83)

d. Kadar lemak (AOAC 2005)

Labu lemak disediakan sesuai dengan ukuran alat ekstraksi soxhlet yang digunakan. Labu dikeringkan dalam oven dengan suhu 105-110 oC selama 15 menit, kemudian didinginkan dalam desikator lalu ditimbang (A). Ditimbang sebanyak ± 5 g sampel (B) dalam kertas saring, kemudian ditutup dengan kapas bebas lemak. Kertas saring beserta isinya dimasukkan ke dalam ekstraksi soxhlet dan dipasang pada alat kondensor. Pelarut heksan dituangkan ke dalam labu soxhlet secukupnya. Dilakukan refluks selama 5 jam sampai pelarut yang turun kembali menjadi bening. Pelarut yang tersisa dalam labu lemak didestilasi dan kemudian labu dipanaskan dalam oven pada suhu 105 oC. Setelah dikeringkan sampai berat tetap dan didinginkan dalam desikator kemudian labu beserta lemak ditimbang (C) dan dilakukan perhitungan kadar lemak.

Perhitungan :

Kadar Lemak (%) = x100%

B A C

e. Kadar karbohidrat (by different)

Karbohidrat dihitung berdasarkan metode by difference dengan perhitungan :

Dimana : P = kadar protein (% bb) A = kadar air (% bb) Ab = kadar abu (% bb) L = kadar lemak (% bb)

2. Kadar oksalat (Modifikasi Savage et al. 2000)

Sebanyak 5 g sampel umbi yang telah dihaluskan atau 10 g sampel tepung ditimbang lalu dilarutkan dalam 50 mL HCl 2 M. Campuran tersebut dimasukkan ke dalam water bath 80 oC selama 15 menit. Ekstrak yang diperoleh kemudian didinginkan lalu dimasukkan ke dalam labu takar 100 mL dan volumenya ditepatkan dengan menggunakan HCl 2 M. Setiap sampel dilakukan tiga kali ekstraksi. Oksalat larut air diekstraksi dengan metode yang sama dengan menggunakan 50 mL air deionisasi.

Larutan kemudian disentrifugasi selama 15 menit dengan kecepatan 3000 rpm dan bagian filtratnya dikumpulkan kemudian disaring dengan menggunakan membran selulosa asetat 0,45 μm. Sebanyak 5 μL sampel kemudian diinjeksikan ke dalam sistem HPLC dengan detektor uv/vis yang diset pada 210 nm. Pemisahan dilakukan dengan metode RP-HPLC menggunakan isokratik elution pada 0,5 mL/menit dengan 0,0125 M asam sulfat sebagai fase geraknya. Kandungan asam oksalat dalam setiap sampel dianalisis dengan menggunakan kurva standar asam okasalat (0-500 ppm). Semua sampel diekstrakasi dan dianalisis secara triplo.

3. Derajat putih tepung

Pengukuran derajat putih tepung dilakukan dengan menggunakan alat Kett Whitteness Meter. Sampel dimasukkan ke dalam alat pada tempat yang sudah disediakan. Sebelum pengukuran, dilakukan dulu kalibrasi dengan standar barium sulfit yang memiliki derajat putih 86,1 %. Nilai derajat putih dapat dilihat pada monitor dan derajat putih sampel semakin tinggi dengan semakin besarnya nilai.

𝐷𝑒𝑟𝑎𝑗𝑎𝑡 𝑃𝑢𝑡𝑖ℎ % =derajat putih sampel

86,1 x100%

4. Analisis total pati (BSN 1992)

Metode yang digunakan untuk analisis total pati adalah berdasarkan SNI 01-2892-1992 (BSN 1992). Sebanyak 1 g sampel ditambahkan dengan larutan HCl 3% sebanyak 200 mL lalu dipanaskan dengan menggunakan pendingin tegak selama 2,5 jam. Setelah dingin, sampel dinetralkan pH-nya dengan menggunakan larutan NaOH 40% dan selanjutnya dimasukkan ke dalam labu takar 250 mL dan

ditera dengan menggunakan akuades. Sebanyak 10 mL dari latutan tersebut dimasukkan ke dalam erlenmeyer basah dan ditambahkan 25 mL pereaksi luff schrool lalu dipanaskan kembali menggunakan pendingin tegak selama 10 menit dimulai dari gelembung pertama.

Setelah mencapai suhu ruang, ke dalam larutan tersebut ditambahkan 25 mL asam sulfat 25% dan diikuti dengan 20 mL larutan KI 20%. Selanjutnya, larutan harus langsung dititrasi dengan menggunakan larutan tiosulfat dengan pereaksi kanji 0,5 % hingga warna berubah menjadi putih susu. Prosedur analisis yang sama dilakukan terhadap blanko. Perhitungan kadar pati sampel ditentukan berdasarkan kadar glukosa yang terkuantifikasi pada titrasi sampel. Kadar glukosa dihitung berdasarkan volume dan normalitas larutan Na2S2O3 yang digunakan,

sebagai berikut:

Na2S2O3 yang digunakan = (Vb-Vs) x N Na2S2O3 x 10

Keterangan: Vb = volume Na2S2O3 yang digunakan untuk titrasi blanko

Vs = volume Na2S2O3 yang digunakan untuk titrasi

sampel

N Na2S2O3 = konsentrasi Na2S2O3 yang digunakan untuk titrasi

Jumlah (mg) gula yang terkandung untuk mL Na2S2O3 yang digunakan

ditentukan dengan daftar Luff Schrool. Dengan datar tersebut dapat diketahui hubungan antara volume Na2S2O3 0.1 N yang digunakan dengan jumlah glukosa

yang ada pada sampel yang dititrasi. Kadar glukosa dan kadar pati dihitung dengan menggunakan rumus sebagai berikut:

𝐺 =𝑤 𝑥 𝐹𝑝

𝑤1 𝑥 100 P = G x 0,90 Keterangan: G = Kadar glukosa sampel (%)

W = Glukosa yang terkandung untuk mL Na2S2O3 yang

dipergunakan (mg) w1 = Bobot sampel (mg) Fp = Faktor pengenceran P = Kadar pati (%)

5. Kadar amilosa (Apriyantono et al. 1989)

Pembuatan kurva standar amilosa

Sebanyak 40 mg amilosa murni dimasukkan ke dalam labu takar 100 mL, ditambahkan 1 mL etanol 95% dan 9 mL larutan NaOH 1 N ke dalam labu. Labu takar lalu dipanaskan ke dalam penangas air pada suhu 95 °C selama 10 menit. Setelah didinginkan, larutan gel pati ditambahkan air destilata sampai tanda tera sebagai larutan stok standar.

Dari larutan stok dipipet 1, 2, 3, 4 dan 5 mL, dipindahkan masing-masing ke dalam labu takar 100 mL. Ke dalam masing-masing labu takar tersebut kemudian ditambahkan 0,2, 0,4, 0,6, 0,8 dan 1,0 mL larutan asam asetat 1 N. Ditambahkan 2 mL larutan iod (0,2 g I2 dan 2 g KI dilarutkan dalam 100 mL air

destilata) ke dalam setiap labu, lalu diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm. Kurva standar merupakan hubungan antara kadar amilosa dan absorbansi.

Analisis sampel

Sebanyak 100 mg sampel tepung walur dimasukkan ke dalam labu takar 100 mL. Kemudian ditambahkan 1 mL etanol 95% dan 9 mL larutan NaOH 1 N ke dalam labu. Labu takar lalu dipanaskan dalam penangas air pada suhu 95°C selama 10 menit. Setelah didinginkan, larutan gel pati ditambahkan air destilata sampai tanda tera dan dihomogenkan. Dipipet 5 mL larutan gel pati dan dipindahkan ke dalam labu takar 100 mL. Ke dalam labu takar tersebut kemudian ditambahkan 1,0 mL larutan asam asetat 1 N dan 2 mL larutan iod, lalu ditera dengan air destilata. Larutan dibiarkan selama 20 menit, lalu diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm. Kadar amilosa ditentukan berdasarkan persamaan kurva standar yang diperoleh.

6. Analisis serat kasar (SNI 01-2891 1992)

Sebanyak 2-4 g sampel dihilangkan lemaknya dengan cara ekstraksi soklet atau dengan cara mengaduk dan mengendaptuangkannya dalam pelarut organik. Sampel lalu dimasukkan ke dalam erlenmeyer 500 mL dan ditambahkan 50 mL H2SO4 1,25% dan didihkan selama 30 menit dengan menggunakan pendingin

tegak. Selanjutnya, sebanyak 50 mL NaOH 3,25% ditambahkan ke dalam larutan dan dididihkan kembali selama 30 menit. Dalam keadaan panas, larutan tersebut

disaring dengan menggunakan corong Bunchner yang berisi kertas saring tak berabu yang telah dikeringkan dan diketahui bobotnya. Endapan yang terdapat pada kertas saring selanjutnya dicuci berturut-turut dengan larutan H2SO4 1,25 %

panas, air panas dan etanol 95%. Kertas saring beserta isinya lalu dimasukkan ke dalam cawan yang telah diketahui bobotnya dan dikeringkan pada suhu 105 oC lalu didinginkan dan ditimbang sampai bobotnya tetap.

Perhitungan:

% 𝑠𝑒𝑟𝑎𝑡 𝑘𝑎𝑠𝑎𝑟 =𝑊𝑖−𝑊𝑜𝑊𝑠 𝑥 100% Keterangan: Wo = Berat kertas saring

Wi = Berat kertas saring + residu setelah dikeringkan Ws = Berat contoh

7. Kerapatan tumpukan (Bulk Density) (Khalil 1999)

Tepung walur dimasukkan ke dalam gelas ukur 10 ml yang sudah diketahui beratnya sampai volume tertentu, kemudian ditimbang kembali sehingga diperoleh berat produk. Kerapatan tumpukan ditentukan dengan cara membagi berat sampel dengan volume ruang yang ditempatinya dan dinyatakan dalam kg/m3.

8. Sudut tumpukan

Pengukuran sudut tumpukan dilakukan dengan menggunakan Flodex Powder Flowability Test Instrument. Bahan sebanyak 100 ml dijatuhkan dengan ketinggian 15 cm melalui corong secara perlahan-lahan dan kecepatan konsisten dengan tujuan meminimalisasi pengaruh tekanan dan kecepatan laju aliran bahan. Pengukuran diameter (d) dilakukan sebanyak dua kali ulangan dengan sisi yang sama, sedangkan pengukuran tinggi (t) tumpukan dilakukan pada puncak tumpukan dengan menggunakan jangka sorong.

Penghitungan sudut tumpukan :

tg α = t / (0.5 d) tg α = 2t / d α = Arc-tg (2t / d)

9. Analisis profil gelatinisasi dengan Rapid Visco Analyzer (Collado et al. 1999)

Analisis profil gelatinisasi tepung dilakukan dengan menggunakan alat Rapid Visco Analyzer (RVA). Sampel sebanyak 3 g (kadar air 14 %) dilarutkan

dalam 25 g akuades, kemudian dilakukan siklus pemanasan dan pendinginan dengan pengadukan konstan. Sampel dipanaskan hingga suhu 50 oC dan suhu 50

o

C dipertahankan selam 1 menit. Sampel dipanaskan dari 50 oC hingga 95 oC dengan kecepatan 6 oC/menit, lalu suhu 95 oC dipertahankan selama 5 menit. Sampel didinginkan hingga suhu 50 oC dengan kecepatan 6 oC/menit, kemudian suhu 50 oC dipertahankan selama 5 menit.

Hasil pengukuran dengan alat ini diantaranya adalah Pasting Temperatur atau suhu awal gelatinisasi (PT), Peak Viscosity atau viskositas maksimum (PV), viskositas akhir saat suhu dipertahankan 95 oC atau Hot Paste Viscosity (HPV), breakdown atau perubahan viskositas selama pemanasan, viskositas akhir pada saat suhu dipertahankan 50 oC atau Cold Paste Viscosity (CPV), dan Setback atau perubahan viskositas selama pendinginan. PT adalah suhu pada saat kurva mulai naik atau mulai terbentuknya viskositas yang menandakan pati atau tepung mulai menyerap air. PV adalah viskositas pada puncak gelatinisasi atau menunjukkan pati tergelatinisasi. Breakdown merupakan selisih antara PV dangan HPV atau menunjukkan kestabilan viskositas terhadap panas. Setback merupakan selisih antara CPV dengan HPV atau menunjukkan kemampuan untuk meretrogradasi.

10. Analisis kemampuan pengembangan dan kelarutan (Collado and Corke 1999; Singh et al. 2005)

Sebanyak masing-masing 0,35 g tepung dimasukkan ke dalam tabung sentrifuse berukuran 12,5 x 16 mm. Sebanyak 12,5 ml aquades ditambahkan ke dalam tabung kemudian disetimbangkan selama 5 menit. Tabung dipanaskan pada penangas dengan suhu 92,5 oC selama 30 menit sambil sesekali dikocok. Sampel didinginkan pada air es selama 1 menit, didiamkan pada suhu ruang selama 5 menit kemudian disentrifugasi pada 3500 ppm selam 30 menit. Tinggi gel yang diperoleh diukur kemudian dikonversi menjadi volume gel per g sampel yang kemudian dinyatakan sebagai swelling power. Supernatan yang ada pada bagian atas tabung disaring melalui kertas saring yang telah diketahui beratnya dan filtrat yang diperoleh ditampung dengan cawan yang telah diketahui beratnya pula. Kertas saring dan cawan dikeringkan pada suhu 110 oC selama satu malam. Sampel yang tertinggal pada kertas saring merupakan berat tepung yang tersuspensi di dalam supernatan dan sampel yang tertinggal pada cawan

merupakan tepung yang terlarut. Persentase tepung yang tersuspensi dan terlarut dihitung berdasarkan perbandingan beratnya terhadap berat kering sampel awal.

11. Kekuatan gel (Herawati 2009)

Tepung dibuat suspensi dengan konsentrasi padatan kering sebanyak 6%. Suspensi dipanaskan sampai mencapai suhu gelatinisasinya. Pasta pati dituang ke dalam tabung plastik (diameter 4 cm dan tinggi 5 cm) sampai penuh. Tabung disimpan pada suhu 4 oC selama 24 jam. Pengukuran kekuatan gel dilakukan dengan menggunakan tekstur analizer pada kondisi sebagai berikut mode: kekuatan gel Test mode and option measure force in compression, pre test speed: 0,2 mm/detik, test speed:0,2 mm/detik, post test speed: 0,2 mm/detik, distance: 4,0 mm, tipe: Auto, force: 4 g, dan acessory: 0,5 radius cylinder (P/0,5 R). Penentuan kekuatan gel didasarkan pada maksimum gaya (nilai puncak) pada tekanan/kompresi pertama dengan satuan gf (gram force).

3.11.2. Analisis kelayakan industri tepung walur

Analisis finansial dilakukan dengan menghitung kriteria-kriteria investasi dan analisis aliran uang. Nilai uang dan tingkat suku bunga yang digunakan berdasarkan nilai-nilai yang berlaku pada saat penelitian dilakukan. Pada analisis finansial dilakukan evaluasi terhadap kriteria investasi. Kriteria investasi yang digunakan adalah Break Event Point, Net Persent Value, Internal Rate of Return, Net Benefit Cost Ratio dan Pay Back Period. Perhitungan dari setiap kriteria investasi tersebut adalah:

NPV = Bt−Ct (1+i)t n t=0 𝑁𝑒𝑡 𝐵/𝐶 = B t −Ct (1−i)t n I=0 B t −Ct (1−i)t n I=0 IRR = i(+)+ NPV + NVP + + NPV − (i − − i + ) 𝑃𝐵𝑃 = 𝑛 + m (Bn+1− Cn+1)

Keterangan:

Bt = Pendapatan proyek pada tahun tertentu

Ct = Biaya proyek pada tahun tertentu

n = umur proyek i = tingkat suku bunga

m = periode investasi pada saat nilai kumulatif Bt – Ct negatif yang

terakhir (tahun)

3.11.3 Karakterisasi produk mie dan cookies

1. Analisis waktu optimum pemasakan mie (modifikasi Juniawati 2003)

Prinsip dari analisis ini adalah mengukur waktu hingga mie tidak membentuk garis putih ketika ditekan dengan dua potong kaca. Mie kering ditimbang sebanyak 5 g, kemudian air sebanyak 150 ml dididihkan pada gelas piala bertutup dan dibiarkan mendidih selama 3 menit. Sampel mie dimasukkan ke dalam gelas piala dan ditutup kembali. Stop watch dinyalakan tepat pada saat sampel dimasukkan dalam air yang telah dididihkan. Setiap satu menit dilakukan pengambilan satu untaian mie dan dilakukan penekanan dengan dua buah kaca. Pemasakan dikatakan optimum bila sudah tidak terbentuk garis putih ketika mie ditekan dengan dua potong kaca.

2. Analisis kehilangan padatan selama pemasakan mie

Kehilangan padatan selama pemasakan (KPAP) diukur berdasarkan pada kehilangan berat mie setelah mie dimasak pada waktu pemasakan sesuai dengan waktu optimum pemasakan, sehingga satuan dari KPAP adalah persentase berat mie yang hilang selama pemasakan. Persentase berat mie yang hilang selama pemasakan tersebut dianggap sebagai jumlah padatan yang keluar selama pemasakan (KPAP). Tingginya nilai KPAP tidak diharapkan karena menandakan semakin tinggi jumlah padatan mie yang terlarut selama pemasakan, sehingga menyebabkan air pemasakan menjadi lebih keruh.

Sampel mie kering sebanyak 5 g direndam dalam 150 ml air yang telah dididihkan (selama 3 menit) hingga mencapai waktu optimum pemasakan, kemudian mie disiram dengan air dingin sebanyak 50 ml (2 kali) untuk menghentikan pemanasan dan melarutkan padatan yang berada pada permukaan

mie. Mie ditiriskan selama 5 menit, lalu ditimbang dan dikeringkan pada suhu 105 oC sampai mencapai berat konstan.

𝐾𝑃𝐴𝑃 = 1 − 𝐵𝑒𝑟𝑎𝑡 𝑎𝑤𝑎𝑙 𝑥 (1−𝑘𝑎𝑑𝑎𝑟 𝑎𝑖𝑟 𝑠𝑎𝑚𝑝𝑒𝑙 )𝐵𝑒𝑟𝑎𝑡 𝑠𝑒𝑡𝑒𝑙𝑎 ℎ 𝑑𝑖𝑘𝑒𝑟𝑖𝑛𝑔𝑘𝑎𝑛 𝑥 100%

3. Texture Profile Analysis (TPA) dengan TAXT-2 (Modifikasi Faridah et al. 2005)

Pengukuran ini dilakukan terhadap produk mie dan cookies. Pengukuran tekstur mie dilakukan setelah mie direhidrasi sesuai dengan waktu optimum pemasakan, sehingga data karakteristik tekstur yang dihasilkan merupakan kondisi siap untuk dikonsumsi. Mie (sekitar 10 cm) sebanyak 50 g dimasukan kedalam 700 ml air yang telah dididihkan selama 3 menit. Waktu pemasakan disesuaikan dengan waktu optimum pemasakan. Mie yang telah masak disiram dengan 100 ml air dingin (2 kali) dan ditiriskan, kemudian dengan cepat dilakukan pengukuran tekstur.

Probe yang digunakan adalah berbentuk silinder dengan diameter 35 mm. TAXT-2 diset dengan pre test speed 2,0 mm/s, tes speed 0,1 mm/s, post tes speed 2,0 mm/s, repture test distance 75%, distance 1%, force 100 gf, time 5 detik, dan count 2. Sampel yang telah direhidrasi diletakkan pada probe tersebut, kemudian alat dijalankan. Hasil analisis TPA akan memperoleh nilai kekerasan dan gaya tarik atau elastisitas dengan satuan gram force (gf). Hasil kurva menunjukkan hubungan antara gaya untuk mendeformasi waktu.

Kekerasan digambarkan sebagai gaya (gf) yang dibutuhkan untuk menggigit mie. Tingkat kekerasan diperoleh dari maksimum gaya (nilai puncak) pada tekanan pertama (Hardness 1). Elastisitas diartikan sebagai kemampuan sampel untuk dapat kembali untuk ke kondisi semula setelah diberikan tekanan pertama sehingga disebut juga kekenyalan. Penentuan tingkat elastisitas berdasarkan rasio antara jarak yang ditempuh oleh sampel pada tekanan kedua sehingga tercapai nilai gaya maksimum (L2) dengan jarak yang ditempuh oleh sampel pada tekanan pertama sehingga tercapai gaya maksimum (L1) atau (L2/L1).

4. Uji organoleptik

Pengujian organoleptik dilakukan pada produk mie dan cookies. Pada pengujian ini, mie yang digunakan untuk uji organoleptik merupakan mie yang telah mengalami rehidrasi. Pemasakan dilakukan sesuai dengan penentuan waktu optimum pemasakan, dimana waktu pemasakan yang digunakan adalah waktu yang diperoleh dari hasil uji waktu optimum pemasakan. Uji organoleptik dilakukan dengan metode skoring. Uji ini dilakukan untuk menentukan formulasi mie walur dan cookies walur yang paling disukai. Penilaian untuk tingkat kesukaan, panelis diminta untuk memberikan skor dari 1 hingga 7. Skor 1 (sangat tidak suka), 2 (tidak suka), 3 (agak tidak suka), 4 (netral), 5 (agak suka), 6 (suka), dan 7 (sangat suka).

3.12 Rancangan Percobaan dan Analisa Data

Rancangan percobaan yang digunakan pada tahap reduksi oksalat adalah rancangan acak lengkap satu faktor, yaitu tahap 1: Pemilihan jenis larutan dengan 4 level dan 3 kali ulangan, tahap 2: waktu perendaman dengan 4 level dan 3 kali ulangan. Rancangan percobaan yang digunakan pada tahap produksi tepung walur, pengolahan mie kering dan cookies juga menggunakan rancangan acak lengkap satu faktor, yaitu pada produksi tepung: penambahan natrium metabisulfit dengan 4 level dan 2 kali ulangan, pada pengolahan mie kering: formulasi substitusi tepung walur dalam campuran tepung terigu dengan 4 level dan 3 kali ulangan, pada pengolahan cookies: formulasi substitusi tepung walur dalam campuran tepung terigu dengan 5 level dan 3 kali ulangan. Menurut Mattjik dan Sumertajaya (2006), model linear yang digunakan pada tahap reduksi oksalat dan produksi tepung walur serta formulasi produk mie dan cookies adalah sebagai berikut:

Y

ij= μ + T

i+ ε

ijDimana:

Yij = nilai pengamatan pada faktor perlakuan level ke-i ulangan ke-j μ = pengaruh rata-rata pengamatan

Ti = pengaruh faktor perlakuan level ke-i

Setiap perlakuan diketahui pengaruhnya melalui analisis ragam (ANOVA) pada α = 0,05. Apabila hasil analisisnya memberikan pengaruh yang berbeda nyata, maka dilanjutkan dengan uji lanjut wilayah berganda Duncan (Mattjik dan Sumertajaya 2006). Perlakuan terpilih didasarkan pada kadar kalsium oksalat paling minimal, derajat putih tepung paling baik dengan residu sulfit yang kecil dan formulasi substitusi tepung walur pada pengolahan mie kering dan cookies terbaik.

Pada uji organoleptik, data yang diperoleh dari panelis dianalisis menggunakan software SPSS 16 dengan metode multivariate. Model rancangan yang digunakan adalah sebagai berikut:

𝐻 = 12 𝑛(𝑛 + 1) 𝑅𝑖2 𝑛𝑖 𝑝 𝑖=𝑛 − 3(𝑛 + 1)

Keterangan: n = Jumlah data

ni = Jumlah ulangan ke-i