PENGENDALIAN MUTU PRODUK DENGAN

METODE STATISTIK

IRVAN , ZULIA HANUM* RUKMINI**

*

Dosen Universitas Muhammadiyah Sumatera Utara **Dosen Universitas Muslim Nusantara MedanAbstrak: PT X adalah perusahaan swasta nasional yang bergerak di bidang produksi kayu lapis dalam berbagai jenis atau tipe produk. Sumber bahan baku untuk perusahaan berasal dari hutan yang diusahakan sendiri oleh perusahaan ditambah dengan sumber lokal. Untuk mengurangi keseragaman dan kerusakan produk, maka perlu direncanakan upaya pengendalian. Salah satu cara yang dapat ditempuh adalah dengan menerapkan pengendalian kualitas statistik. Berdasarkan pengendalian kualitas statistik ditentukan batas kendali untuk masing-masing kerusakan produk. Bagan kendali p digunakan untuk mengendalikan kerusakan berupa data atribut sedangkan untuk mengendalikan kerusakan berupa data variabel digunakan peta kendali x dan R. Untuk lebih menjamin kualitas produk jadi yang akan dikirim kepada konsumen digunakan metode penarikan sampel. Metode sampling dilakukan dengan menggunakan sistem AQL untuk lot demi lot berdasarkan MIL STD 105D dan diperoleh jumlah ukuran sampel. Setelah menerapkan metode penarikan sampel dengan merencanakan lima alternatif diperoleh bahwa N = 300, n = 50, c = 3 dari altematif IV

Kata kunci: Pengendalian Mutu Produk, Metode Statistik 1. PENDAHULUAN

PT X adalah perusahaan swasta nasional yang bergerak di bidang industri kayu dengan mengolah kayu gelondongan menjadi kayu lapis dan kayu gergajian.

Perusahaan ini selalu berusaha untuk tetap memenuhi mutu produk sesuai dengan yang diinginkan pasar. Berbagai upaya dilakukan untuk mengurangi kerusakan atau kegagalan karena setiap kerusakan yang terjadi akan menimbulkan kerugian bagi perusahaan.

Untuk menghindari kerugian tersebut di atas, maka perlu diadakan penelitian untuk pemecahan dan perbaikannya, yaitu dengan mencari jenis-jenis kerusakan produk kemudian mengidentifikasi jenis-jenis kerusakan produk tersebut, untuk mencari sebab terjadinya kerusakan dan tindakan yang dapat dilakukan untuk dapat mengurangi kerusakan produk tersebut. Bagian yang bertanggung jawab terhadap kualitas produk yang dihasilkan PT. X adalah bagian Pengendalian Kualitas (Quality Control) dan Laboratorium.

2. PERMASALAHAN

Pada kenyataannya, dalam berproduksi PT X sering mengalami kegagalan pada produk yang dihasilkan. Kerusakan produk yang terjadi antara lain ketebalan tidak rata,

baling, permukaan rusak, kerekatan pengeleman, serta ukuran. Berdasarkan keadaan tersebut, maka diperlukan serangkaian penelitian untuk mengetahui faktor-faktor penyebab terjadinya kerusakan dan tindakan apa yang akan dilakukan untuk mengurangi terjadinya kerusakan tersebut.

3. MANFAAT PEMECAHAN MASALAH Mutu produk yang dihasilkan oleh PT. X merupakan salah satu faktor yang sangat penting bagi keberhasilan perusahaan. Meningkatkan mutu produk sesuai dengan standar dan spesifikasi yang telah ditetapkan merupakan usaha pengendalian mutu yang sangat diperlukan. Produk yang bermutu tinggi akan memberikan kepuasan bagi konsumen dan produk tersebut dapat bersaing dengan produk lain yang sejenis.

Jadi pentingnya pemecahan masalah disini adalah

1. Perusahaan dapat memenuhi spesifikasi mutu yang diharapkan.

2. Menurunkan tingkat kerusakan yang merujuk pada penurunan biaya bahan baku dan biaya operasi sehingga perusahaan dapat menjual produknya dengan harga yang lebih optimal tanpa mengurangi kualitas produk.

4. METODE PENDEKATAN DAN ASUMSI 4.1 Metode Pendekatan

Dalam pemecahan masalah digunakan metode pendekatan statistik untuk menyelidiki dengan cepat terjadinya sebab-sebab yang terduga terhadap proses tersebut. Metode statistik yang digunakan dalam pemecahan masalah adalah:

1. Menggunakan bagan kendali atribut (sifat) yaitu bagan kendali p yang berhubungan dengan bagian produk yang tidak sesuai atau cacat yang dihasilkan pada suatu proses produksi.

2. Untuk penentuan jumlah sampel yang dipakai, untuk pengujian suatu karakteristik mutu suatu lot produk jadi, digunakan sampling penerimaan berdasarkan atribut.

Langkah-langkah yang ditempuh dalam pemecahan masalah dengan metode pengendalian statistik adalah:

1. Membuat dan mencatat pengukuran dan mencatat data lainnya yang relevan dan selanjutnya membuat peta kendali yang sesuai dengan hasil pengukuran.

2. Menentukan karakteristik mutu yang perlu diperhatikan. Hal ini dilakukan dengan menganalisa peta kendali yang telah dibuat. 3. Menelusuri faktor-faktor yang mempengaruhi

karakteristik mutu dengan menggunakan diagram sebab akibat.

4. Memberikan usulan pemecahan masalah dengan metode statistik.

5. Membuat batas-batas kendali yang baru bila diperlukan.

4.2 Asumsi

Asumsi yang digunakan dalam pemecahan masalah adalah:

1. Metode kerja dan kondisi perusahaan tidak berubah selama penelitian dilakukan.

2. Setiap bidang di departemen produksi telah mengetahui dan menguasai bidang pekerjaannya dengan baik.

3. Data yang diperoleh dari perusahaan dianggap benar setelah diuji kebenarannya. 5. LANDASAN TEORI

5.1 Pengertian

Mutu adalah semua ciri-ciri dan karakteristik produk atau jasa yang turut membantu pencapaian (pemuasan) kebutuhan pelanggan. Kebutuhan disini mencakup harga

yang ekonomis, keamanan, ketersediaan, kemudahan perawatan, dapat dipercaya, dan mudah digunakan kegunaannya. Harga sangat mudah didefinisikan dengan mata uang. Sedangkan kebutuhan lainnya didefinisikan dengan menggantikan ciri-ciri dan karakteristik pabrikasi suatu produk atau penyampaian jasa menjadi spesifikasi. Kesesuaian produk atau jasa dengan spesifikasi tertentu dapat diukur dan membuat definisi mutu yang paling diperhitungkan. Jika spesifikasi tersebut tidak memenuhi kebutuhan pelanggan, maka spesifikasi ini harus diganti.

Mutu juga kecocokan penggunaannya. Mutu kecocokan adalah seberapa baik produk itu sesuai dengan spesifikasi dan kelonggaran yang disyaratkan dalam rancangan. Kualitas kecocokan dipengaruhi oleh banyak faktor, termasuk pemilihan proses pembuatan, latihan dan pengawasan kerja, jenis sistem jaminan kualitas (pengendalian proses, uji, aktivitas pemeriksaan, dan sebagainya) yang digunakan, seberapa jauh prosedur jaminan kualitas ini diikuti, dan motivasi tenaga kerja untuk mencapai kualitas.

Alat yang digunakan untuk pengendalian kualitas adalah dengan metode statistik. Statistik mempunyai dua pengertian umum, yaitu:

1. Suatu kumpulan dari sejumlah data yang dihubungkan dengan suatu subjek atau kelompok, khususnya jika data tersebut dikumpulkan dan dibandingkan secara sistematik. Contoh: statistik tekanan darah, statistik tenaga kerja, dan lain-lain.

2. Ilmu pengetahuan yang berhubungan dengan pengumpulan, penyusunan, analisa, pengertian, dan penyajian data kuantitatif.

5.2 Pengendalian Kualitas Statistik

Pengendalian kualitas statistik adalah suatu sistem yang dikembangkan untuk menjaga standar yang uniform dari kualitas hasil produksi, pada tingkat biaya yang minimum dan merupakan bantuan untuk mencapai efisiensi perusahaan pabrik. Pada dasarnya pengendalian kualitas statistik merupakan penggunaan metode statistik untuk mengumpulkan dan menganalisa data dalam menentukan dan mengawasi kualitas hasil produksi.

Tujuan utama pengendalian kualitas statistik adalah pengurangan variabilitas secara sistemik dalam karakteristik kunci produk itu.

Manfaat dari penerapan pengendalian kualitas statistik, antara lain:

• Kualitas produk yang lebih beragam.

• Memberikan informasi kesalahan lebih awal. • Mengurangi besarnya bahan yang terbuang

sehingga menghemat biaya bahan.

• Meningkatkan kesadaran perlunya pengendalian kualitas.

• Menunjukkan tempat terjadinya permasalahan dan kesulitan.

Pengendalian kualitas statistik dapat dikelompokkan atas 2 bagian, yaitu: proses pengendalian (process control) dan pengendalian produk (product control). Tujuan utama pengendalian proses adalah menjaga setiap proses agar tetap terkendali dan untuk itu digunakan peta kendali, metode grafik yang menunjukkan urutan setiap sampel. Tujuan dari pengendalian produk adalah memutuskan apakah suatu lot diterima atau ditolak yang didasarkan pada bukti yang ditemui dari satu atau banyak sampel yang ditarik secara acak dari lot yang diteliti, untuk itu digunakan sampling penerimaan (acceptance sampling).

5.3 Pengendalian Proses Statistik

Pengendalian proses satistik adalah alat uatama yang digunakan untuk membuat produk dengan benar sejak awal. Tujuan pokok pengendalian proses statistik adalah menyelidiki dengan cepat terjadinya sebab-sebab terduga atau pergeseran proses sedemikian hingga penyelidikan terhadap proses itu dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak unit yang tak sesuai diproduksi. Bagan kendali adalah teknik pengendali proses yang digunakan untuk maksud tersebut.

Bagan kendali adalah suatu alat statistik yang dapat dipergunakan untuk memperlihatkan variasi-variasi di dalam kualitas keluaran yang disebabkan kerna kesempatan dan sebab-sebab yang dapat diberikan.

Menurut Juran dalam bukunya Quality Control Handbook, peta kendali adalah grafik perbandingan data proses kerja untuk menghitung batas-batas kendali yang digambarkan sebagai garis-garis batas pada peta tersebut. Data proses kerja ini biasanya terdiri dari kelompok-kelompok ukuran yang dipilih dalam urutan produksi secara teratur pada saat menyiapkan pesanan atau order.

Kegunaan utama peta kendali adalah untuk mendeteksi sebab-sebab terjadinya variasi dalam proses, baik yang disebabkan oleh penyebab acak maupun penyebab khusus.

Bagan kendali dibagi atas dua tipe

umum, yaitu:

1. Bagan kendali atribut (sifat) digunakan jika karakteristik kualitas tidak dapat dinyatakan secara numerik. Jenis-jenis peta kendali atribut adalah:

• Bagan kendali p • Bagan kendali np • Bagan kendali u • Bagan kendali c

2. Bagan kendali variabel yang digunakan jika karakteristik kualitas dapat diukur dan dinyatakan dalam bilangan. Jenis-jenis kendali variabel adalah:

• Bagan kendali X dan R • Bagan kendali Xdan S • Bagan kendali X

Untuk mengendalikan kualitas pada produk perusahaan, digunakan peta kendali p untuk data atribut (data yang bersifat ditolak dan diterima) dan bagan kendali x dan R untuk data variabel (data yang diperoleh dari hasil pengukuran berupa data numerik).

6. METODOLOGI PENELITIAN 6.1 Metode Pengumpulan Data

Sesuai dengan tujuan yang ingin dicapai dalam penelitian ini yaitu mengurangi kegagalan yang terjadi dalam memenuhi spesifikasi produk akhir, maka variabel-variabel yang diperlukan dalam faktor-faktor yang mempengaruhi kerusakan produk, yaitu:

1. Mesin dan Peralatan (Machine and Equipment) 2. Manusia (Man)

3. Bahan (Material) 4. Metode Kerja (Method) 5. Lingkungan (Environmental)

Sebagian cacat produk dapat didefinisikan melalui pengukuran data (data variabel) yaitu ukuran dan toleransi panjang, lebar, dan ketebalan dari kayu lapis. Sedangkan cacat pada produk yang tidak dapat didefinisikan melalui pengukuran (data atribut) adalah pengeleman lepas, permukaan kasar, permukaan rusak, pemotongan sisi tidak rata, pemotongan sisi tidak sesuai ukuran, kayu lapis baling, kayu lapis pecah. Jenis cacat seperti ini diidentifikasikan melalui observasi secara visual.

Data yang perlu dikumpulkan adalah sebagai berikut:

lapis, yaitu jumlah produk yang rusak.

2. Cara pengujian mutu yang dilakukan oleh perusahaan.

3. Alat yang digunakan untuk pengujian mutu. 4. Data lain yang berhubungan dengan masalah. 6.2 Metode Pengolahan dan Analisis Data

Salah satu pendekatan yang dapat dilakukan untuk pengendalian mutu produk agar sesuai dengan spesifikasi mutu yang diharapkan adalah dengan menerapkan beberapa metode statistik yang dijabarkan dalam pengendalian proses produksinya. Metode statistik merupakan alat bantu yang cukup efektif untuk mengurangi kerusakan-kerusakan produk yang terjadi dan dapat digunakan untuk merancang suatu prosedur penarikan sampel penerimaan untuk menjamin mutu produk.

Metode pengolahan yang digunakan adalah metode statistik dengan memanfaatkan bagan kendali. Bagan kendali yang digunakan adalah bagan kendali p untuk bagan yang ditolak dan menetapkan batas kontrol untuk masing-masing bagian. Apabila terdapat titik di luar batas kontrol, dilakukan revisi dan menetapkan batas kontrol yang baru untuk diterapkan pada setiap bagian.

Langkah-langkah penting sehubungan dengan bagan kendali untuk bagian yang ditolak adalah:

1. Pencatatan data untuk setiap subgrup tentang jumlah yang diperiksa dan jumlah yang cacat. Hal-hal yang mungkin merupakan petunjuk bagi penjelasan mengenai titik-titik yang berada di luar kendali atau perubahan-perubahan dalam tingkatan kualitas dicatat sebagai keterangan tambahan.

2. Perhitungan nilai statistik p untuk setiap sub grup.

n np p= i

npi = jumlah yang ditolak dalam suatu sub

grup.

n = ukuran sub grup

3. Perhitungan statistik rata-rata bagian yang ditolak.:

∑

∑

= n np p∑

np= jumlah keseluruhan yangditolak∑

n =jumlah keseluruhan yangdiperiksa4. Perhitungan batas-batas kendali untuk tiap-tiap sampel.

UCL =

p

+

3

p

(

1

−

p

)

/

n

iLCL =

p

−

3

p

(

1

−

p

)

/

n

i5. Menggambarkan setiap titik yang diperoleh untuk mengetahui apakah proses tersebut berada dalam batas kendali atau tidak.

6. Merevisi bagan kendali p bila terdapat data diluar batas kendali. Revisi dilakukan dengan cara membuang data di luar batas kendali dan menghitung kembali batas-batas kendali yang baru. Nilai p yang baru adalah:

npd = jumlah yang ditolak yang diluar

batas kendali.

nd = jumlah yang diperiksa yang diluar

batas kendali.

Batas-batas kendali untuk bagan p yang baru adalah:

- Batas kendali atas (UCL)

UCL =

Pnew

+

3

Pnew

(

1

−

Pnew

)

/

n

i - Batas kendali bawah (LCL)UCL =

Pnew

−

3

Pnew

(

1

−

Pnew

)

/

n

iAlat yang digunakan untuk menganalisis adalah diagram pareto dan diagram sebab akibat.

Dengan menggunakan data yang telah dikumpulkan dari setiap bagian dibuat diagram pareto berdasarkan jenis kerusakan. Dari diagram pareto ini dapat dilihat jenis kerusakan yang paling sering terjadi sehingga dapat dicari penyebab utama kerusakannya.

Analisis pareto digunakan untuk mengi-dentifikasi clan mengevaluasi tipe kerusakan yang terdapat pada produk. Langkah-langkah yang dilakukan untuk menganalisis ini adalah: ) Mengidentifikasi tipe-tipe yang tidak sesuai. ) Menentukan frekuensi untuk berbagai

kategori kerusakan.

) Mengurutkan daftar ketidaksesuaian menurut frekuensi secara menurun.

) Menghitung frekuensi kumulatifnya.

) Membuat skala dan menebarkan balok frekuensi pareto.

Selanjutnya untuk mencari penyebab keadaan yang tidak terkendali ataupun untuk penganalisaan bagaimana simpangan terhadap spesifikasi terjadi digunakan diagram sebab akibat. Langkah-langkah yang dilakukan untuk analisis diagram sebab akibat ini adalah:

) Mendefenisikan permasalahan ) Menyeleksi metode analisis

) Menggambarkan kotak masalah dan panah utama

) Menspesifikasikan kategori utama sumber-sumber yang mungkin menyebabkan masalah ) Mengidentifikasikan kemungkinan penyebab

masalah

) Menganalisis sebab-sebab dan mengambil tindakan

7. PEMECAHAN MASALAH

Pengendalian kualitas produk kayu lapisan perlu dilakukan untuk tetap menjaga dan meningkatkan kuatitas demi memenuhi keinginan pelanggan dan mempertahankan daya saing yang yang dapat menjamin kontinuitas dan meningkatkan jumlah pemasarannya. Pengendalian proses dilakukan dengan pemeriksaan terhadap bahan baku dan pemeriksaan terhadap proses mulai dari awal proses sampai dihasilkannya produk akhir.

Pengendalian kualitas secara statistik diharapkan dapat melengkapi pengendalian mutu yang telah dilakukan oleh perusahaan selama ini, untuk mengantisipasi dan menelusuri faktor-faktor penyebab variasi mutu dan menghilangkannya dari proses produksi selanjutnya. Beberapa tahapan yang dilakukan untuk pemecahan masalah dengan metode statistik antara lain:

1. Penentuan karakteristik mutu yang perlu diperhatikan. Hal ini dilakukan dengan menganalisa diagram pareto dan peta kendali yang telah dibuat.

2. Penelusuran faktor-faktor yang mempengaruhi karakteristik mutu dengan menggunakan diagram sebab akibat.

3. Pemberian usulan pemecahan masalah dengan menggunakan metode statistik.

4. Membuat peta kendali yang baru untuk batas kendali proses selanjutnya.

7.1 Diagram Pareto

Pada diagram pareto yang telah dibuat dapat dilihat jenis kerusakan yang paling sering terjadi untuk masing-masing produk.

) Pada produk kayu lapis jenis kerusakan yang paling sering terjadi adalah baling (BLG) yaitu sebanyak 869 atau 43,78% dari seluruh jenis kerusakan dan permukaan gembung (PMG) yaitu sebanyak 521 atau 26,25 % dari total jenis kerusakan.

) Pada produk kayu lapis (5-ply) jenis kerusakan yang paling sering terjadi adalah

ukuran tidak sesuai (UTS) yaitu 416 atau 38,76 % dan ketebalan tidak rata (KTR) yaitu 188 atau 17,52%

) Pada proses kayu lapis (7-ply) dan kayu lapis (9-ply) jenis kerusakan yang paling sering terjadi adalah pengeleman lepas (PLL) yaitu untuk kayu lapis (7-ply) 424 atau 42,69 % dan kayu lapis (9-ply) 720 atau 35,16 % sedangkan kerusakan tertinggi kedua adalah ketebalan tidak rata (KTR) yaitu untuk kayu lapis (7-ply) atau 22,86% dan untuk kayu lapis (9-ply) 574 atau 27,62 %.

7.2 Analisa Bagan Kendali

Berdasarkan bagan kendali yang telah dibuat dapat dilihat bahwa produk-produk yang dihasilkan ada yang berada dalam batas kendali dan ada pula yang berada diluar batas kendali. ) Pada produksi kayu lapis (3-ply) terdapat 2

titik di luar batas kendali yaitu data ke 7 dan 22. Pada hari ke 7 dan 22 produk banyak yang reject karena pengeringan terlalu lama dan alat penunjuk temperatur tidak berfungsi dengan baik.

) Pada produksi kayu lapis (5-ply) terdapat 3 titik di luar batas kendali yaitu data ke 17, 22 dan 25. Pada hari ke 17 dan 25 produk yang dihasilkan banyak yang mengalami kerusakan dan setelah ditelusuri penyebabnya ternyata mata pisau pada proses pengupasan finir sudah rusak (ketajaman tidak sama rata) sedangkan pada 22 kerusakan diakibatkan pisau pemotong sisi samping tidak ter-setting dengan baik.

) Pada produksi kayu lapis (7-ply) terdapat 3 titik di luar batas kendali yaitu data ke 14, 19, dan 22. Pada hari ke 14 dan 19 kondisi bahan yang digunakan kurang kering (lembap) sehingga lem tidak merekat kuat sedangkan pada 22 perekat yang digunakan kurang bagus (tidak sesuai) sehingga perekat tidak dapat merekat kuat walaupun sudah ditempa panas.

) Pada produksi kayu lapis (9-ply) terdapat 3 titik di luar batas kendali yaitu data ke 15, 17, dan 23. Penyebab kerusakan sama seperti pada kerusakan untuk kayu lapis yang (7-ply). 7.3 Revisi Batas Kendali

Pemecahan masalah pada pengendalian proses produksi adalah dengan menggunakan bagan kendali dan mencari faktor-faktor penyebab jika data menunjukkan tidak terkendalinya proses produksi. Pemecahan masalah diasumsikan, jika masalah pengendalian

proses tersebut telah dilakukan, yaitu dengan cara menghilangkan faktor-faktor penyebab jenis-jenis kerusakan tersebut, maka diharapkan batas-batas kendali untuk proses-proses yang mempunyai data yang berada di luar batas kendali dapat direvisi. Revisi data dilakukan dengan cara mengeluarkan data tersebut dan batas kendali yang baru harus dihitung berdasarkan jumlah data yang tersisa.

) Pada produksi kayu lapis (3-ply) terdapat dua data di luar batas kendali yaitu data ke 7 dan 22. Perhitungan untuk batas kendali yang baru:

- Rata-rata bagian yang ditolak (titik tengah) yang baru:

01756

.

0

3350

3280

108593

97

98

1985

=

−

−

−

−

=

p

- Batas kendali atas (BKA) dan Batas Kendali Bawah (BKB) ( ) 0.02342 4520 01756 . 0 1 01756 . 0 3 01756 . 0 + − = = BKA ( ) 0.02342 4520 01756 . 0 1 01756 . 0 3 01756 . 0 − − = = BKB

) Pada produksi kayu lapis (5-ply) terdapat tiga data diluar batas kendali yaitu data ke 17, 22, dan 25. Perhitungan untuk batas kendali yang baru:

- Rata-rata bagian yang ditolak (titik tengah) yang baru

00777 . 0 3500 4450 4620 129202 48 59 60 1073 = − − − − − − = p

- Batas kendali atas (BKA) dan Batas Kendali Bawh (BKB) ( ) 0.01117 5970 00777 . 0 1 00777 . 0 3 00777 . 0 + − = = BKA ( ) 0.00436 5970 00777 . 0 1 00777 . 0 3 00777 . 0 − − = = BKB

) Pada produksi kayu lapis (7-ply) terdapat tiga data di luar batas kendali yaitu data ke 14, 19, dan 22. Perhitungan untuk batas kendali yang baru:

- Rata-rata bagian yang ditolak (titik tengah) yang baru: 01045 . 0 2944 2430 2435 87792 58 50 49 933 = − − − − − − = p

- Batas kendali atas (BKA) dan Batas Kendali Bawah (BKB) ( ) 0.01536 3868 01045 . 0 1 01045 . 0 3 01045 . 0 + − = = BKA ( ) 0.00555 3868 01045 . 0 1 01045 . 0 3 01045 . 0 − − = = BKB

) Pada produksi kayu lapis (9-ply) terdapat tiga data di luar batas kendali yaitu data ke 15, 17, dan 23. Perhitungan untuk batas kendali yang baru:

- Rata-rata bagian yang ditolak (titik tengah) yang baru:

02188 . 0 3430 4090 3544 107672 95 97 98 2048 = − − − − − − = p

- Batas kendali atas (BKA) dan Batas Kendali Bawah (BKB) ( ) 0.02853 4350 02188 . 0 1 02188 . 0 3 02188 . 0 + − = = BKA ( ) 0.02853 4350 02188 . 0 1 02188 . 0 3 02188 . 0 − − = = BKB

7.4 Usulan Pemecahan Masalah Pengendalian Produk Statistik

Pemeriksaan yang dilakukan terhadap produk hanya berdasarkan pemeriksaan yang dilakukan oleh visual control sehingga hasil yang diperoleh kurang memadai dan menyebabkan pengembalian beberapa produk yang telah dikirim ke konsumen. Hal ini disebabkan perusahaan belum menerapkan suatu sistem penarikan sampel penerimaan terhadap sejumlah lot yang diperiksa.

Perencanaan sampel merupakan prosedur yang terdiri dari rencana penarikan sampel, di mana faktor yang menentukan adalah besarnya ukuran lot, ukuran sampel, dan bilangan penerimaan.

Pemecahan masalah yang diusulkan pada pengendalian produk statistik ini adalah suatu rencana penarikan sampel yang lebih menjamin penerimaan produk yaitu dengan menggunakan sistem AQL untuk lot demi lot berdasarkan standar MIL-STD 105D, karena sesuai dengan tujuannya untuk memelihara kualitas pada sasaran yang telah ditetapkan oleh perusahaan, yaitu menjaga kualitas bahan baku dan produk jadi. Pihak perusahaan dapat menentukan rencana penarikan sampel yang sesuai dengan pedoman aturan pengalihan untuk pemeriksaan normal, longgar maupun diperketat.

Pemilihan rencana penarikan sampel terdiri dari rencana penarikan sampel tunggal, ganda, dan multiple. Pemilihan dari ketiga rencana penarikan sampel ini didasarkan pada

pertimbangan empat hal yaitu biaya administrasi, informasi mutu yang diberikan, jumlah unit yang diperiksa, dan tekanan psikologis. Rencana sampel yang digunakan adalah rencana penarikan sampel tunggal dengan alasan lebih sederhana dan biaya yang dibutuhkan lebih murah.

Rencana penarikan sampel diambil sebanyak lima alternatif. Level pemeriksaan yang digunakan adalah pemeriksaan tingkat II (umum) dengan AQL = 2,5 %. Dengan menggunakan Tabel Kode Huruf Ukuran Lot MILSTD 105D. 1. Alternatif I Ukuran lot (N) = 51 – 90 Kode Huruf = E Ukuran Sampel = 13 Bilangan Penerimaan = 1 2. Alternatif II Ukuran lot (N) = 90 – 150 Kode Huruf = F Ukuran Sampel = 20 Bilangan Penerimaan = 1 3. Alternatif III Ukuran lot (N) = 151 – 280 Kode Huruf = G Ukuran Sampel = 32 Bilangan Penerimaan = 2 4. Alternatif IV Ukuran lot (N) = 281 – 500 Kode Huruf = H Ukuran Sampel = 50 Bilangan Penerimaan = 3 5. Alternatif V Ukuran lot (N) = 501 – 1200 Kode Huruf = J Ukuran Sampel = 80 Bilangan Penerimaan = 5

Dari kelima alternatif tersebut dibuat probabilitas penerimaan masing-masing yang digunakan sebagai pola penerimaan. Selanjutnya untuk memilih alternatif yang akan digunakan dibuat kurva AOQ untuk masing-masing alternatif.

Untuk melihat rata-rata pemeriksaan total maka dihitung ATI untuk masing-masing alternatif.

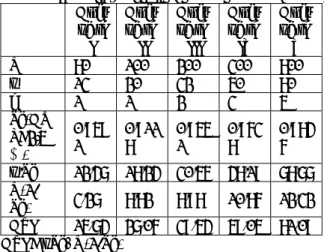

Tabel 1. Perhitungan Average Total Inspection (ATI), AQL= 2,5 % untuk masing-masing

Alter natif I Alter natif II Alter natif III Alter natif IV Alter natif V N 80 100 200 300 800 n 13 20 32 50 80 c 1 1 2 3 5 Pa(AQ L=2,5 %) 0.959 1 0.911 8 0.955 1 0.963 8 0.984 6 n.Pa 12.47 18.24 30.56 48.19 78.77 N(1-Pa) 3.27 8.82 8.98 10.86 12.32 ATI 15.74 27.06 39.54 59.05 81.09 ATI = nPa+N(1-Pa)

Dari tabel di atas terlihat bahwa rata-rata total pemeriksaan terkecil adalah alternatif I dan dengan melihat kurva AOQ tiap alternatif maka dilihat nilai Average Outgoing Quality (AOQL) untuk masing-masing alternatif. Alternatif yang memiliki nilai AOQL terkecil adalah alternatif IV, yaitu sebesar 3,2352 %. Maka berdasarkan kriteria AOQL alternatif yang dipilih adalah alternatif keempat, dengan pola rencana penarikan sampel N = 300, n= 50, dan c = 3.

Rencana penarikan sampel diambil sebanyak lima alternatif. Level pemeriksaan yang digunakan adalah pemeriksaan tingkat II (umum) dengan AQL = 2,5 %. Dengan menggunakan Tabel Kode Huruf.

8. PEMBAHASAN DAN HASIL

8.1 Sistem Pengendalian Kualitas Produk Secara Statistik

Sistem pengendalian kualitas produk di PT X mempunyai beberapa kekurangan terutama seperti:

1. Kelalaian dari pekerja dalam melaksanakan pemeriksaan dan pengendalian mutu yang telah ditetapkan oleh perusahaan, sehingga produk yang tidak sesuai persyaratan mutu lolos ke gudang produk jadi.

2. Terjadinya banyak kerusakan/ ketidaksesuaian pada produk, umumnya disebabkan oleh pengoperasian mesin yang kurang sesuai, dan penggantian bagian-bagian unit mesin yang sering tertunda.

3. Perusahaan belum menggunakan suatu metode penyampelan pada pemeriksaan produk akhir.

Dengan melihat kondisi di atas dibuat penelitian yang diharapkan dapat memberi alternatif pemecahan masalah yang terjadi mengenai pengendalian kualitas produk. Pemecahan masalah tersebut dilakukan dengan menggunakan metode pengendalian kualitas statistik, yaitu:

1. Pengendalian proses dengan menggunakan bagan kendali p untuk bagian yang rusak atau ditolak. Dengan menggunakan bagan kendali ini dapat diperoleh suatu cara dalam mendiagnosis sebab-sebab terjadinya kegagalan memenuhi spesifikasi mutu. Dengan ditelusurinya penyebab ketidaksesuaian mutu tersebut, maka dapat dibuat usaha untuk menghilangkan faktor-faktor penyebab tersebut dalam proses produksi selanjutnya sehingga dapat meningkatkan mutu produk.

2. Pemecahan masalah menunjukkan batas-batas kendali untuk setiap jenis produk, yang diusulkan dengan metode statistik. Pengendalian proses dilakukan oleh perusahaan dengan mengadakan perbaikan-perbaikan terhadap mesin, peralatan, dan metode yang digunakan. Setelah dilakukan perbaikan-perbaikan dengan menghilangkan penyebab kerusakan yang terjadi, maka batas-batas kendali yang telah direvisi dapat digunakan untuk periode berikutnya. 3. Pada pengendalian kualitas statistik dengan

menggunakan bagan kendali p terlihat bahwa secara keseluruhan proses produksi pembuatan kayu lapis untuk semua tipe terdapat titik-titik yang berada di luar batas kendali pada saat proses produksi berlangsung. Untuk kondisi ini dilakukan revisi untuk mendapatkan batas kendali yang baru.

4. Dari diagram pareto dapat dilihat jenis kerusakan yang paling sering terjadi yang menyebabkan produk ditolak atau dinyatakan reject. Dengan diketahuinya penyebab yang paling berpengaruh dapat membantu pihak perusahaan untuk memusatkan perhatian pada prioritas usaha perbaikan dan pengendalian kualitas.

5. Untuk pengendalian produk statistik dilakukan sampling penerimaan dengan menggunakan rencana penarikan sampel berdasarkan sistem Mil STD 105D yang dapat menjamin kualitas produk yang dikirim atau bahan baku yang dibeli dari pemasok.

8.2 Perbaikan yang dapat Dilakukan dengan Menerapkan Pengendalian Kualitas Statistik

Untuk mendapatkan hasil yang baik, maka perlu dilakukan perbaikan terhadap beberapa faktor produksi yaitu:

► Bahan baku yang digunakan harus diperiksa dengan teliti karena untuk pembuatan kayu lapis jenis kayu, mutu kayu dan jumlah kayu yang digunakan harus sesuai dengan ketentuan.

► Uap air yang bersumber dari boiler harus sesuai temperaturnya maupun jumlahnya karena uap air ini digunakan untuk proses pengeringan dan pengempaan. Jika temperatur uap air rendah maka kandungan air pada bahan akan tinggi. Hal ini mengakibatkan perekat mudah lepas dan jamur atau serangga akan merusak produk. Sedangkan bila temperatur terlalu tinggi kandungan air akan kurang dan akan mengakibatkan produk pecah, retak, dan baling. Oleh karena itu suhu harus sesuai dengan ketentuan yang diberikan dan senantiasa dikontrol.

► Mesin dan peralatan yang digunakan harus diperiksa secara berkala dan dilakukan pemeliharaan untuk menjaga agar keadaan mesin tetap baik, termasuk penggantian spare part yang sudah rusak dan pada pengoperasiannya semua peralatan harus di-setting dengan benar.

► Pada penyimpanan, tumpukan/susunan hendaknya kelembapan dan suhu ruangan dikendalikan untuk menghindari kerusakan produk dari jamur maupun serangga.

► Melakukan pelatihan yang sesuai bagi karyawan untuk meningkatkan keahlian di bidangnya, bertanggung jawab terhadap hasil pekerjaannya, dan menggunakan sarana kerja dengan baik dan benar.

9. KESIMPULAN DAN SARAN 9.1 Kesimpulan

Beberapa kesimpulan yang diambil dari bab-bab terdahulu adalah sebagai berikut: 1. PT X sering mengalami kerusakan pada

pembuatan produk sehingga menimbulkan banyak kerugian karena produk yang rusak tidak dapat diolah kembali dan sebagian produk dihitung sebagai scrap.

2. Diagram pareto yang dibuat dapat menunjukkan jenis kerusakan yang paling sering muncul. Untuk melihat penyebab

terjadinya kerusakan tersebut dibuat diagram sebab akibat. Dengan demikian diharapkan dapat diambil tindakan yang cepat untuk perbaikan.

3. Jenis kerusakan yang terjadi pada semua proses secara umum dipengaruhi oleh keadaan mesin di mana ada bagian-bagian unit mesin (spare part) yang sering mengalami kerusakan sehingga mengganggu proses dan menyebabkan terjadinya penyimpangan pada produk.

4. Untuk menjamin mutu produk kayu lapis dilakukan sampling penerimaan dengan menerapkan metode MIL STD 105D yang menghasilkan ukuran penarikan sampel

penerimaan tunggal dengan N = 300, n= 50, dan c= 3, dan total pemeriksaan

rata-rata = 60 menit.

5. Pada pengendalian kualitas statistik dengan menggunakan bagan kendali p terlihat bahwa untuk semua proses terdapat titik-titik yang berada di luar batas kendali sehingga perlu dilakukan revisi dengan menghilangkan faktor-faktor penyebabnya dan menghitung batas kendali yang baru. Untuk bagan kendali x dan R terdapat titik di luar batas kendali. Dari hasil pengukuran untuk kandungan air finir terdapat data yang berada di luar batas standar yang ditentukan oleh perusahaan.

9.2 Saran

Adapun saran-saran yang dapat diajukan sebagai bahan pertimbangan bagi perusahaan dalam upaya peningkatan kualitas proses produksi kayu lapis adalah:

1. Perbaikan-perbaikan yang dilakukan haruslah secara menyeluruh pada unit-unit produksi terutama pada bagian berikut: proses pengetaman, proses pengeringan. dan proses pengempaan dingin dan pengempaan panas. 2. Pelatihan, motivasi, maupun pengawasan

tenaga kerja harus dilakukan.

3. Untuk memenuhi target produksi dan menghasilkan produk sesuai dengan kualitas yang sebaiknya dilakukan maintenance yang rutin dan teratur serta mengganti bagian-bagian unit mesin yang sudah rusak dan tidak dapat berfungsi dengan baik.

4. Menggunakan bagan kendali yang diusulkan jika perbaikan-perbaikan telah dilakukan dan senantiasa mengevaluasi bagan kendali, agar data yang berada di luar batas kendali dapat diketahui penyebabnya dan dengan segera dapat diambil tindakan penanggulangannya.

DAFTAR PUSTAKA

Assauri, Sofian, 'Manajemen Produksi": Lembaga Penerbit Fakultas Ekonomi Univer sitas Indonesia, 1980.

Besterfield, D.H., "Quality Control and Industrial Statistic" ; Second Edition. New Jersey: Prentice-Hall International, Inc, 1986.

Buffa, Elwood S., and Rakesh K. Sarin, "Manajemen Oprasi /produksi Modern',' (terjemahan). Jilid Satu, Edisi Kedelapan, Jakarta: Binarupa Aksara, 1996

Cochran, William G., "Teknik Penarikan Sampe/; Edisi Ketiga, Jakarta: Iniversitas Indonesia, 1991.

Feigenbaum, A.V., "Kendali Mutu Terpadu'; (terjemahan). Jilid I, Edisi Ketiga, Jakarta: Erlangga, 1992.

Grant, Eugene L., and Richard S. Levenworth, "Pengendalian Mutu Statistik; Jilid I (terjemahan). Edisi keenam. Jakarta . Penerbit Erlangga, 1989.

Grant, Eugene L., and Richard S. Levenworth, "Pengendalian Mutu Statistik; Jilid II (terjemahan). Edisi keenam. Jakarta . Penerbit Erlangga, 1989.

Ishikawa, Kaoru. 'Pengenda/ian Mutu Terpadu (terjemahan).Bandung. PT. Remaja Rosdakarya, 1992.