i

LAPORAN KERJA LAPANGAN

PROSES PEMBEKUAN FILLET KERAPU MACAN DI PT KEMILAU BINTANG TIMUR CIREBON

OLEH

AKHMAD AWALUDIN AGUSTIAR 14/369621/PN/13935

PROGRAM STUDI

TEKNOLOGI HASIL PERIKANAN

DEPARTEMEN PERIKANAN FAKULTAS PERTANIAN UNIVERSITAS GADJAH MADA

YOGYAKARTA 2017

ii

LEMBAR PENGESAHAN Laporan Kerja Lapangan

PROSES PEMBEKUAN FILLET KERAPU MACAN DI PT. KEMILAU BINTANG TIMUR CIREBON, JAWA BARAT

Disusun oleh :

AKHMAD AWALUDIN AGUSTIAR 14/369621/PN/13935

Laporan ini telah disahkan dan diterima sebagai kelengkapan mata kuliah Kerja Lapangan (PIM 3080) yang diselenggarakan oleh Departemen Perikanan, Fakultas

Pertanian, Universitas Gadjah Mada Dosen Pembimbing

Wahdan Fitriya, S.Pi., M.Sc. NIP. 19830626 201504 1 002

Telah disahkan oleh : Dosen Pembimbing Tanggal : _________________

Komisi Kerja Lapangan

Nomor: UGM/THP/___/KL/LAP/___/2017 Tanggal Pengesahan : ____________

Mengetahui,

Kepala Departemen Perikanan Komisi KL Program Studi THP

Dr. Ir. Murwantoko, M.Si. Dr. R.A. Siti Ari Budhiyanti, S.T.P., M.P. NIP. 19691001 199512 1 001 NIP. 19710310 199702 2 002

iii

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah S.W.T yang melimpahkan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan penulisan Laporan Kerja Lapangan yang berjudul Proses Pembekuan Fillet Kerapu Macan di PT Kemilau Bintang Timur Cirebon. Laporan ini disusun sebagai persyaratan untuk menyelesaikan mata kuliah Kerja Lapangan 2 SKS (PIT 3080).

Dalam pelaksanaan Kerja Lapangan dan penyusunan laporan ini terdapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Keluarga dan teman-teman atas motivasi dan doanya.

2. Bapak Wahdan Fitriya, S.Pi., M.Sc. selaku dosen pembimbing Kerja Lapangan yang telah membimbing dan memberi petunjuk kepada penulis selama penyusunan proposal hingga penyusunan Laporan Kerja Lapangan

3. Seluruh karyawan PT Kemilau Bintang Timur Cirebon atas bimbingannya selama pelaksanaan Kerja Lapangan

4. Serta pihak-pihak lain yang tidak dapat disebutkan

Penulis menyadari bahwa masih banyak kekurangan dalam penulisan laporan praktik Kerja Lapangan ini. Oleh karena itu, penulis sangat mengharapkan kritik dan saran guna kelengkapan laporan ini. Akhir kata semoga laporan Kerja Lapangan ini dapat memberikan manfaat bagi pembaca.

Yogyakarta, Januari 2017

iv DAFTAR ISI

HALAMAN JUDUL ...i

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ...iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ...vi

I. PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Kegunaan ... 2

1.4 Waktu dan Tempat Pelaksanaan ... 2

II. KEADAAN UMUM PT. KEMILAU BINTANG TIMUR 2.1 Sejarah ... 3

2.2 Visi dan Misi ... 3

2.3 Lokasi ... 4

2.4 Struktur Organisasi ... 4

2.5 Ketenagakerjaan ... 7

2.6 Fasilitas-fasilitas ... 8

III. BAHAN BAKU 3.1 Sumber Bahan Baku ... 16

3.2 Ketersediaan Bahan Baku ... 16

3.3 Spesifikasi Bahan Baku ... 16

IV. TATA LETAK INDUSTRI PEMBEKUAN FILLET KERAPU MACAN 4.1 Layout Pabrik ... 18

4.2 Aliran Bahan Produksi ... 20

4.3 Aliran Karyawan ... 21

V. PROSES PEMBEKUAN FILLET KERAPU MACAN ... 23

VI. SANITASI DAN HIGIENE 6.1 Sanitasi Bahan Baku ... 41

6.2 Sanitasi Alat dan Ruangan Produksi ... 41

6.3 Sanitasi dan Higiene Karyawan ... 42

VII. PEMBAHASAN ... 44

VIII. KESIMPULAN DAN SARAN 8.1 Kesimpulan ... 47

8.2 Saran ... 47

DAFTAR PUSTAKA ... 48

v

DAFTAR TABEL

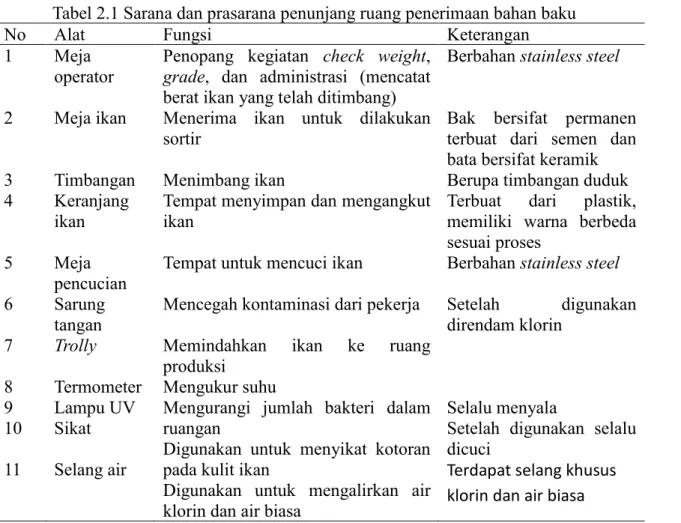

HalamanTabel 2.1 Sarana dan prasarana penunjang ruang penerimaan bahan baku ... 11 Tabel 2.2 Sarana dan prasarana penunjang proses pengolahan yang terdapat di ruang

pengolahan ... 12 Tabel 2.3 Sarana dan prasarana penunjang ruang pengemasan ... 13 Tabel 3.1 Persyaratan mutu bahan baku ... 17

vi

DAFTAR GAMBAR

HalamanGambar 4.1 Layout lahan pabrik PT Kemilau Bintang Timur ... 18

Gambar 4.2 Layout Ruang Produksi Ikan PT Kemilau Bintang Timur ... 19

Gambar 4.3 Alur aliran produksi pembekuan kerapu di pabrik PT Kemilau Bintang Timur ... 20

Gambar 4.4 Jalur Karyawan di pabrik PT Kemilau Bintang Timur ... 21

Gambar 5.1 Proses penerimaan bahan baku ... 23

Gambar 5.2 Proses quality checking I ... 24

Gambar 5.3 Proses weighing I ... 24

Gambar 5.4 Proses washing I ... 25

Gambar 5.5 Proses filleting ... 26

Gambar 5.6 Proses weighing II ... 26

Gambar 5.7 Proses washing II ... 27

Gambar 5.8 Proses boning ... 27

Gambar 5.9 Proses skinning ... 28

Gambar 5.10 Perbedaan ikan setelah ditrimming ... 28

Gambar 5.11 Proses quality checking II ... 29

Gambar 5.12 Proses washing III ... 29

Gambar 5.13 Proses cutting dan sizing ... 30

Gambar 5.14 Proses quality checking III ... 31

Gambar 5.15 Proses weighing III ... 31

Gambar 5.16 Proses final washing ... 32

Gambar 5.17 Proses rinsing ... 32

Gambar 5.18 Proses wrapping ... 33

Gambar 5.19 Proses vacum dan sealing ... 33

Gambar 5.20 Proses pembekuan ... 34

Gambar 5.21 Alat metal detecting ... 35

Gambar 5.22 Alat strapping band ... 35

Gambar 5.23 Coldstorage ... 36

1

I. PENDAHULUAN

1.1 Latar Belakang

Ikan merupakan salah satu bahan makanan yang tak asing lagi bagi masyarakat Indonesia. Beberapa jenis ikan mempunyai nilai ekonomi yang cukup tinggi untuk diekspor, salah satu hasil perikanan itu adalah ikan kerapu. Salah satu kelemahan ikan sebagai bahan makanan adalah sifatnya yang mudah busuk (perishable food) setelah ditangkap apabila tidak ditangani dengan baik. Oleh karena itu, ikan perlu ditangani dengan baik agar tetap dalam kondisi yang layak dikonsumsi oleh konsumen (Adawyah, 2007).

Kerapu macan merupakan ikan yang habitat hidupnya di karang dan di dasar perairan berbatu, berdiam diri di dalam lubang-lubang untuk menunggu mangsa. Ikan ini dapat hidup di air laut maupun air payau karena mempunyai toleransi tinggi terhadap salinitas yaitu berkisar antara 15-35 ppt. Daerah penyebaran kerapu macan di mulai dari Afrika Timur, Pasifik Barat Daya, Australia, Taiwan, Mikronesia, dan Polinesia. Sedangkan di perairan Indonesia yang populasinya cukup banyak adalah perairan Sumatera, Jawa, Sulawesi dan Pulau Buru. Kerapu macan memiliki kelebihan dibandingkan ikan kerapu jenis lain. Ikan ini bernilai ekonomis tinggi karena mempunyai daging yang lezat, bergizi tinggi dan mengandung asam lemak tak jenuh. Kerapu macan umumnya dikenal dengan istilah groupers dan merupakan salah satu komoditas perikanan yang mempunyai peluang baik dipasarkan domestik maupun pada internasional dan selain itu nilai jualnya cukup tinggi (Mayunar et.al, 1991). Permintaan pasar internasional akan ikan kerapu cenderung meningkat, sehingga memberikan peluang besar bagi Indonesia untuk meningkatkan hasil tangkapannya serta dapat menambah devisa negara (Moeljanto, 1992).

Berbagai cara pengawetan telah banyak dilakukan, tetapi sebagian diantaranya tidak mampu mempertahankan sifat-sifat alami produk perikanan. Salah satu cara pengawetan produk perikanan yang tidak mengubah sifat alaminya adalah dengan pembekuan (Murniyati & Sunarman, 2000). Kesegaran ikan merupakan hal yang sangat penting dalam menentukan keseluruhan mutu daripada suatu produk perikanan. Tingkat

2

kesegaran ikan selanjutnya akan sangat menentukan peruntukan ikan tersebut dalam proses pengolahan dan sekaligus menentukan nilai jual ikan (Surti dan Wibowo, 2004).

PT. Kemilau Bintang Timur merupakan perusahaan yang bergerak di bidang pengolahan hasil laut dan perikanan (seafood). Salah satu produk dari PT. Kemilau Bintang Timur yaitu fillet kerapu macan beku. Produksi perusahaan ini telah menembus pasar internasional. Melalui Kerja Lapangan (KL) ini, mahasiswa diharapkan dapat terlibat pada semua proses yang terdapat dalam pembekuan fillet kerapu macan di PT. Kemilau Bintang Timur Cirebon.

1.2 Tujuan

1.2.1 Mengetahui dan dapat melakukan proses pembekuan fillet kerapu macan di PT. Kemilau Bintang Timur Cirebon

1.2.2 Mengetahui dan dapat menganalisis permasalahan pada pembekuan fillet kerapu macan di PT. Kemilau Bintang Timur Cirebon

1.3 Manfaat

Melalui kerja lapangan ini diharapkan dapat menambah pengetahuan, pengalaman serta keterampilan mahasiswa mengenai proses pembekuan fillet kerapu macan. Selain itu, mahasiswa dapat mengetahui permasalahan teknis yang terjadi di industri perikanan dan cara mengatasinya.

1.4 Waktu dan Tempat Pelaksanaan

Kerja lapangan ini dilaksanakan pada 2 Januari sampai 31 Januari 2017 selama 25 hari kerja bertempat di PT. Kemilau Bintang Timur Jl. Raya Cirebon – Tegal Km. 8,2 Blok Kemis Kulon, Kanci Kulon, Astanajayapura, Cirebon, Jawa Barat.

3

II. KEADAAN UMUM PT KEMILAU BINTANG TIMUR

2.1 Sejarah

PT Kemilau Bintang Timur merupakan sebuah perusahaan yang bergerak dibidang pengolahan hasil laut (seafood) yang terdiri dari pengolahan ikan (fish) dan pengolahan rajungan (crab). PT Kemilau Bintang Timur pada awalnya berdiri di Makasar tahun 2001 kemudian mulai beroperasi di Cikampek pada tahun 2004 hingga tahun 2012. Pada tanggal 19 Agustus 2013 PT Kemilau Bintang Timur mulai beroperasi di Cirebon. Awalnya lahan yang digunakan oleh PT Kemilau Bintang Timur Cirebon merupakan perusahaan pembekuan udang milik Jepang yang disewakan. Namun perusahaan mengalami sebuah permasalahan yang dapat membuat perusahaan tersebut tidak melanjutkan kegiatan produksinya kembali dan bangkrut. Bangunan pabrik yang ditinggalkan tersebut kemudian diambil alih oleh PT Kemilau Bintang Timur Cirebon dan direnovasi ulang.

Aneka produk diolah oleh tenaga profesional serta didukung teknologi pengolahan dan pembekuan seafood yang bersertifikat nasional maupun internasional. PT Kemilau Bintang Timur Cirebon telah mendapatkan sertifikat yang berstandar nasional dan internasional untuk menjamin mutu, keamanan pangan dan memenuhi kebutuhan pelanggannya, yaitu:

2.1.1 GMP Certificate (Good Manufacturing Practice) yaitu sistem menjamin keamanan pangan saat produksi.

2.1.2 HACCP (Hazzard Analysis and Critical Control Point) yang juga menjamin keamanan pangan saat produksi.

2.1.3 BRC (British Retail Concorium) Global Standart yang menjamin standar produk retail product

2.2 Visi dan Misi

Visi PT Kemilau Bintang Timur adalah “Untuk Menjadi Perusahaan Perikanan Terbesar di Indonesia”. Visi tersebut didukung dengan adanya misi membangun kekuatan bisnis perikanan melalui :

4

2.2.1 Membangun pusat pengolahan perikanan dengan menggunakan peralatan, prosedur kerja, dan SDM yang bertaraf Internasional.

2.2.2 Menghasilkan produk yang aman dan berkualitas tinggi, legal, dan asli. 2.2.3 Membangun dan mempertahankan pasar dengan selalu memberi kepuasan

yang maksimal kepada pelanggan.

2.2.4 Memanfaatkan potensi perikanan secara maksimal dengan tetap mendorong praktik perikanan yang berkelanjutan.

2.2.5 Membangun kemitraan dengan pihak yang terkait.

2.3 Lokasi

PT. Kemilau Bintang Timur Cirebon terletak di Kawasan Industri Pantura yang beralamatkan Jalan Raya Cirebon-Tegal Km 8.2 Blok Kemis Kulon, Kanci Kulon, Astanajapura, Cirebon. Pemilihan lokasi perusahaan di Kabupaten Cirebon sangat didukung dengan adanya jalan Pantura yang membentang dari Merak hingga Banyuwangi sehingga memberikan kelancaran transportasi. Letak pabrik juga cukup dekat dengan pelabuhan yang ada di Kota Cirebon. Selain itu pemilihan lokasi PT. Kemilau Bintang Timur Cirebon juga didasarkan oleh beberapa alasan sebagai berikut:

2.3.1 Lokasi yang berupa kompleks industri.

2.3.2 Lokasi yang stategis untuk perusahaan di jalur ekonomi nasional. 2.3.3 Bahan Baku mudah didapat karena bahan baku terdapat di Jakarta,

Tegal, Pelabuhan Ratu, Prigi, dan cilacap.

2.3.4 Kemudahan perusahaan dalam hal-hal yang berkaitan dengan izin legal dan atas bangunan, tanah dan lain-lain.

2.3.5 UMR (Upah Minimum Regional) di Cirebon yang rendah. 2.3.6 Pajak yang diperoleh di Cirebon tergolong rendah.

2.3.7 Karakteristik masyarakat pesisir pantura yang cekatan dalam bekerja.

2.4 Struktur Organisasi

PT Kemilau Bintang Timur dipimpin oleh seorang Direktur Utama, yaitu Bapak Lalam Sarlam dan seorang Direktur yaitu Bapak Aris Guntoro, yang membawahi dua pabrik cabang yang berada di Cirebon dan Makassar. PT Kemilau Bintang Timur Cirebon dipimpin oleh Factory Manager (Manager perusahaan) yaitu Bapak Sunandar. Factory

5

Manager membawahi enam departemen fungsional yaitu departemen PPIC (Production Planning Inventory Control), departemen HRD (Human Resource Development) dan GA (General Affair), departemen QC/QA (Quality Control/Quality Assurance), departemen produksi, departemen teknik, departemen Marketing. Struktur organisasi PT Kemilau Bintang Timur Cirebon dapat dilihat pada Lampiran 1. Berikut ini penjabaran dari departemen-departemen fungsional :

2.4.1 Departemen QC/QA (Quality control/Quality Assurance)

QC/QA adalah departemen yang bertanggung jawab terhadap mutu hasil produksi dan mengontrol kesesuaian produk dengan spesifikasinya. Pembuatan spesifikasi disesuaikan dengan spesifikasi yang ada dalam order marketing. Departemen QC/QA juga melakukan pengawasan terhadap proses produksi untuk mendapatkan mutu yang baik. Pengawasan yang dilakukan meliputi pengawasan terhadap sanitasi, penerapan HACCP (Hazard Analysis Critical Control Point), dan pengawasan kesesuaian produk dengan spesifikasi.

2.4.2 Departemen PPIC (Production Planning Inventory Control)

Departemen PPIC adalah departemen yang bertanggung jawab terhadap penjadwalan produksi, perencanaan kebutuhan bahan baku, dan perencanaan material pendukung. Tugas dari PPIC adalah menerima pesanan dari pabrik pusat, kemudian membuat perencanaan proses yang selanjutnya diberikan kepada departemen produksi untuk ditindaklanjuti. Departemen PPIC juga mengontrol proses produksi (kesesuaian jumlah bahan baku yang direncanakan dan digunakan), dan melakukan pencatatan.

2.4.3 Departemen Produksi

Departemen produksi bertugas merealisasikan hasil perencanaan departemen PPIC sesuai dengan kapasitas dan kemampuan departemen produksi yang disesuaikan dengan bahan yang tersedia. Departemen produksi juga mengatur sistem produksi, melaksanakan atau menerapkan HACCP, GMP, SSOP, melakukan pembagian kerja, dan menginformasikan apabila bahan yang digunakan tidak sesuai dengan yang direncanakan, dan membuat RKH (rencana Kerja Harian).

6

2.4.4 Departemen HRD (Human Resource Development)

Departemen HRD (Human Resource Development) membawahi Tim Audit Internal, bagian rekruitmen, bagian pelatihan dan pengembangan, EDP (Electronics Data Process), bagian kesehatan, dan DC (Document Controlled). Bagian rekruitmen bertanggung jawab terhadap proses rekruitmen dan seleksi pekerja. Bagian Pelatihan dan pengembangan betanggung jawab terhadap pengembangan keterampilan, training, pengetahuan dan motivasi kerja, serta aktivitas- aktivitas pelatihan bagi tenaga kerja. Training yang dilakukan meliputi materi Food Safety, K3 (Keselamatan dan kesehatan kerja), Standar mutu, Sistem Jaminan Halal, dll. Tujuannya adalah untuk meningkatkan produktivitas perusahaan dengan menyediakan sumber daya manusia yang berkualitas. Bagian kesehatan bertugas untuk mengontrol kelayakan kondisi kesehatan calon pekerja maupun pekerja PT Kemilau Bintang Timur Cirebon. Bagian EDP bertugas untuk membuat dan memperbaiki program serta jaringan informasi berbasis elektronik. Bagian DC bertugas untuk mengontrol dokumen yang ada di perusahaan. Tim Audit internal bertugas untuk mengevaluasi kesesuaian penerapan sistem manajemen mutu, HACCP, dan standar lainnya.

2.4.5 Departemen GA (General Affair)

Departemen GA atau sering disebut juga departemen umum, membawahi beberapa bagian yaitu bagian personalia, Humas dan perizinan, penyediaan air swadaya, keamanan, Tim K3 (keselamatan dan Kesehatan Kerja), dan bagian umum. Bagian peronalia bertugas mengontrol tenaga kerja melalui personil control meliputi kontrol APD (Alat Pelindung Diri), barang bawaan, dan pekerjaannya, sedangkan sub bagian administrasi mengatur administrasi tenaga kerja. Bagian keamanan bertugas menertibkan pihak luar maupun pihak dalam yang berpotensi mengganggu jalannya proses di perusahaan. Bagian Tim K3 bertugas mencegah atau mengurangi kecelakaan kerja, mengamankan hasil produksi dan menciptakan lingkungan yang aman. Bagian umum bertugas untuk mengontrol sub bagian sanitasi luar, pengolahan limbah, pest control dan bangunan. Bagian pengadaan air swadaya bertugas untuk mengontrol dan mengatur persediaan air swadaya untuk pasokan proses produksi. Bagian humas dan perizinan

7

bertugas untuk mengurus hubungan perusahaan ke luar perusahaan dan perizinan yang berkaitan dengan kepentingan perusahaan.

2.4.6 Departemen Teknik

Departemen teknik bertugas mengelola sumberdaya energi dan memperbaiki mesin serta peralatan penunjang produksi.

2.5 Ketenagakerjaan

Karyawan PT Kemilau Bintang Timur Cirebon dibedakan menjadi karyawan borongan jam, karyawan harian lepas dan karyawan tetap. Karyawan borongan jam adalah karyawan yang menerima upah berdasarkan jumlah jam kerja dalam sehari. Karyawan Borongan di PT. Kemilau Bintang Timur Cirebon terdiri dari receiving sebanyak 1 orang, trimming sebanyak 34 orang, cutting sebanyak 4 orang, teknik sebanyak 3 orang, gudang non bahan baku (NBB) sebanyak 1 orang, Adm. HRD sebanyak 1 orang, Coldstorage dan Support sebanyak 7 orang, pengadaan sebanyak 1 orang, sanitasi sebanyak 5 orang, QC Fish sebanyak 2 orang, PJ Trimming sebanyak 1 orang, Telly TB1/RM sebanyak 1 orang, Telly domestik sebanyaj 1 orang, Telly proses sebanyak 7 orang, support ice sebanyak 1 orang, kebersihan sebanyak 1 orang, PJ vakum-susun sebanyak 1 orang, dan driver sebanyak 2 orang.

Karyawan harian lepas adalah karyawan yang menerima upah berdasarkan jumlah hari kerja dalam seminggu. Karyawan harian lepas di PT Kemilau Bintang Timur Cirebon terdiri dari vakum sebanyak 1 orang, domestik sebanyak 5 orang, susun sebanyak 16 orang, bagging sebanyak 1 orang, PJ vakum sebanyak 1 orang, packing sebanyak 14 orang, cutting sebanyak 1 orang, sizing sebanyak 3 orang, cuci fillet sebanyak 1 orang, checking sebanyak 8 orang, skinless sebanyak 5 orang, support fillet sebanyak 5 orang, trimming sebanyak 1 orang, filleting sebanyak 2 orang, dan receiving sebanyak 6 orang. Karyawan tetap adalah karyawan yang menerima upah berdasarkan jumlah hari kerja dalam sebulan. Jumlah karyawan tetap di PT Kemilau Bintang Timur Cirebon sebanyak 53 orang karyawan.

Sistem kerja yang dilakukan oleh PT. Kemilau Bintang Timur adalah setiap Hari Senin sampai Sabtu dimulai dari jam 08.00-16.00 WIB. Jam istirahat yang diberlakukan berdasarkan jumlah produksi yang diperoleh. Jika produksi yang diperoleh banyak, maka

8

jam istirahat diberlakukan dari jam 12.00-13.00 dan produksi yang diperoleh sedikit (sekitar kurang lebih 5 ton) maka tidak diberlakukan jam istirahat dan dilakukan sampai selesai.

2.6 Fasilitas

PT. Kemilau Bintang Timur memiliki tata letak dan layout pabrik diatas lahan seluas 7.927, 56 m2. PT Kemilau Bintang Timur Cirebon memiliki berbagai fasilitas untuk

menunjang proses produksi dan kebutuhan karyawan. Adapun fasilitas-fasilitas di PT. Kemilau Bintang Timur Cirebon adalah sebagai berikut :

2.6.1 Fasilitas Umum

2.6.1.1 Pos Satpam

Jumlah pos satpam hanya ada satu ruangan dikarenakan pintu masuk dan pintu keluar dijadikan satu. Pos satpam berukuran 6 x 7 m di mana memiliki fasilitas berupa telepon, tempat duduk, meja, buku tamu, dispenser, toilet, kunci ruangan, tempat parkir, tempat ganti, dan beberapa motor operasional. Pos satpam terletak setelah gerbang utama pabrik.

2.6.1.2 Toilet

Toilet terdapat di bagian samping kantor secara terpisah dan bagian depan kantor. Toilet di samping kantor terbagi untuk laki-laki dan perempuan dengan jumlah untuk perempuan sebanyak 15 buah, sedangkan untuk laki-laki sebanyak lima buah. Toilet yang berada di depan kantor terdapat di dekat musholla sebanyak dua buah. Setiap toilet terdapat bak air dan hand cleanser, tetapi tidak semua toilet terdapat WC.

2.6.1.3 Tempat parkir

PT. Kemilau Bintang Timur juga menyediakan tempat parkir yang luas sebagai tempat parkir kendaraan karyawan dan staff. Tempat parkir tersebut memiliki ukuran 30x 15m yang dapat menampung sekitar 60 motor. Letak dari area parkir tersebut terdapat di utara mess.

9 2.6.1.4 Mess

PT. Kemilau Bintang Timur menyediakan mess atau tempat tinggal sementara untuk para staf perusahaan agar memudahkan dalam segala hal yang berkaitan dengan perusahaan seperti lembur.

2.6.1.5 Ruang istirahat

Ruang istirahat terletak berdekatan dengan toilet. Ruang istirahat biasanya digunakan untuk karyawan ketika berada pada jam istirahat. Ruang istirahat terbagi menjadi empat yaitu ruang istirahat perempuan unit crab, ruang istirahat perempuan unit fish, ruang istirahat laki-laki unit crab, dan ruang istirahat laki-laki unit fish.

2.6.1.6 Kantin

Kantin terletak dekat dengan ruang terbuka hijau dan berada di belakang ruang produksi. Kantin disediakan untuk memenuhi standar BRC Global Retail.

2.6.1.7 Musholla

Fasilitas yang disediakan PT Kemilau Bintang Timur juga tempat ibadah demi menghormati kewajiban pemeluk agama Islam. Musholla terletak pada bagian depan kantor. Musholla digunakan oleh siapa saja anggota pabrik yang hendak beribadah di sana. Saat ini musholla digunakan sebagai tempat ibadah sementara karena masjid masih dalam proses pembangunan.

2.6.1.8 Ruang teknisi dan bengkel

Ruang teknisi terletak di sebelah utara dekat dengan ruang mesin. Hal ini dimaksudkan agar memudahkan para teknisi melakukan perbaikan atau mengoperasikan peralatan dan mesin-mesin.

2.6.1.9 Laundry

Laundry merupakan salah satu fasilitas yang diberikan pabrik untuk memberikan kenyamanan bagi karyawan agar setiap hari dapat menggunakan pakaian atau seragam

10

kerja yang bersih sebelum masuk ruang pengolahan. Laundry berada didekat kantin atau dibelakang ruang produksi.

2.6.1.10 Laboratorium

Ruang laboratorium berada terpisah oleh tembok dengan proses produksi agar ketika pengambilan sampel tidak terlalu jauh dengan ruang produksi dan meminimalisasi kontaminasi. Pada laboratorium terdapat ruang pengujian kimia dan ruang pengujian mikrobiologi.

2.6.1.11 Gudang Non Bahan Baku

Gudang Non Bahan Baku merupakan ruangan yang menyimpan apa saja yang bersifat non baku yang berhubungan dengan proses produksi seperti air mineral, klorin, master cartoon dan lain-lain. Gudang Non Bahan Baku terletak di depan kantor perusahaan dan bersebelahan dengan musholla. Pada Gudang Non Bahan Baku terdapat karyawan yang bertugas untuk menerima barang-barang yang masuk dan melakukan pendataan.

2.6.2 Ruang Produksi

Ruang produksi merupakan ruangan yang digunakan untuk proses produksi ikan Kerapu macan beku mulai dari penerimaan bahan baku hingga penyimpanan beku. Setiap ruang produksi memiliki fasilitas-fasilitas yang dapat menunjang kelancaran proses. Adapun bagian-bagian ruang produksi adalah sebagai berikut :

2.6.2.1 Ruang Ice Flaker

Ruangan ice flaker merupakan ruangan yang berfungsi untuk menghancurkan es yang digunakan untuk menunjang produksi. Es yang dihancurkan menjadi bentuk flake berasal dari es polar dan es batangan.

2.6.2.2 Ruang ice storage

Ruang ice storage berfungsi untuk menyimpan es balok dan es polar yang dibeli dari penyedia es. Pada ruang ice storage terdapat pintu masuk yang terhubung dengan

11

lingkungan luar pabrik sebagai tempat es dipindahkan dari truk pengangkut es. Pintu tersebut hanya dibuka ketika ada es balok dan es polar hendak diterima.

2.6.2.3 Ruang Sanitasi

Ruang sanitasi merupakan tempat pekerja masuk sebelum ke ruang proses. Pada ruang sanitasi terdapat tempat seragam, sepatu, masker, sarung tangan, tempat cuci tangan, sabun, dan sebuah kolam dangkal berisi klorin 200ppm yang harus dilewati pekerja sebelum masuk ke ruang proses.

2.6.2.4 Ruang Penerimaan Bahan Baku

Ruang penerimaan bahan baku merupakan ruang awal dari keseluruhan ruang produksi. Posisinya dekat dengan ruang proses, karena tidak boleh berjauhan setiap prosesnya untuk mengurangi penurunan mutu.Ruang penerimaan bahan baku merupakan tempat bahan baku masuk yang dipindahkan dari transportasi. Sarana dan prasarana penunjang ruang penerimaan bahan baku ditunjukan oleh Tabel 2.1

Tabel 2.1 Sarana dan prasarana penunjang ruang penerimaan bahan baku

No Alat Fungsi Keterangan

1 Meja

operator Penopang kegiatan check weight, grade, dan administrasi (mencatat berat ikan yang telah ditimbang)

Berbahan stainless steel

2 Meja ikan Menerima ikan untuk dilakukan

sortir Bak bersifat permanen terbuat dari semen dan bata bersifat keramik

3 Timbangan Menimbang ikan Berupa timbangan duduk

4 Keranjang

ikan Tempat menyimpan dan mengangkut ikan Terbuat memiliki warna berbeda dari plastik, sesuai proses

5 Meja

pencucian Tempat untuk mencuci ikan Berbahan stainless steel 6 Sarung

tangan

Mencegah kontaminasi dari pekerja Setelah digunakan direndam klorin

7 Trolly Memindahkan ikan ke ruang produksi

8 Termometer Mengukur suhu 9 10 11 Lampu UV Sikat Selang air

Mengurangi jumlah bakteri dalam ruangan

Digunakan untuk menyikat kotoran pada kulit ikan

Digunakan untuk mengalirkan air klorin dan air biasa

Selalu menyala

Setelah digunakan selalu dicuci

Terdapat selang khusus klorin dan air biasa

12

No Alat Fungsi Keterangan

12 Meja dorong Membantu memindahkan ikan ke

ruang proses Berbahan stainless steel

2.6.2.5 Ruang Proses Pengolahan

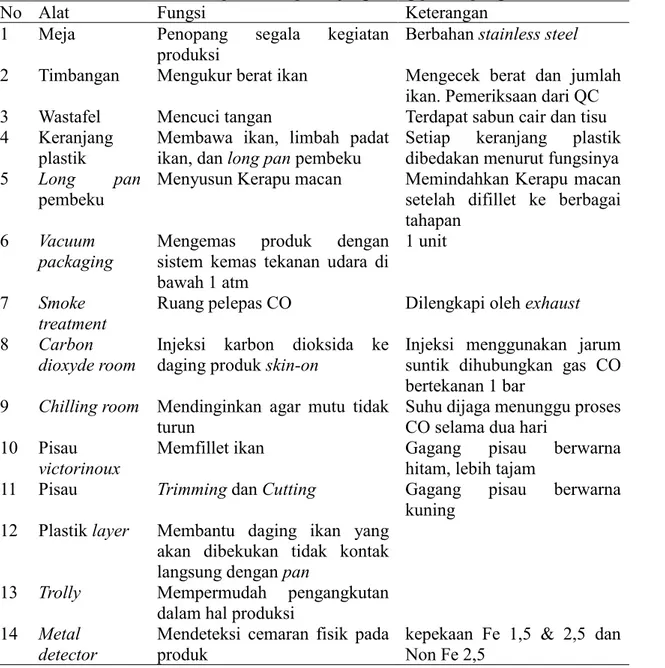

Ruang pengolahan merupakan ruang untuk menghasilkan produk. Ruang pengolahan terletak jauh dari lingkungan luar agar tidak terkena polusi udara. Ruangan ini mempunyai dinding dan lantai yang kedap air, tidak licin, mudah dibersihkan, dan dilengkapi dengan saluran pembuangan. Ruang pengolahan lebih lebar dibandingkan dengan ruangan yang lain. Beberapa sarana dan prasarana penunjang proses pengolahan yang terdapat di ruang pengolahan ditunjukan oleh Tabel 2.2

Tabel 2.2 Sarana dan prasarana penunjang ruang proses pengolahan

No Alat Fungsi Keterangan

1 Meja Penopang segala kegiatan

produksi Berbahan stainless steel

2 Timbangan Mengukur berat ikan Mengecek berat dan jumlah ikan. Pemeriksaan dari QC 3 Wastafel Mencuci tangan Terdapat sabun cair dan tisu 4 Keranjang

plastik

Membawa ikan, limbah padat ikan, dan long pan pembeku

Setiap keranjang plastik dibedakan menurut fungsinya 5 Long pan

pembeku Menyusun Kerapu macan Memindahkan Kerapu macan setelah difillet ke berbagai tahapan

6 Vacuum

packaging Mengemas sistem kemas tekanan udara di produk dengan bawah 1 atm

1 unit

7 Smoke

treatment Ruang pelepas CO Dilengkapi oleh exhaust 8 Carbon

dioxyde room

Injeksi karbon dioksida ke daging produk skin-on

Injeksi menggunakan jarum suntik dihubungkan gas CO bertekanan 1 bar

9 Chilling room Mendinginkan agar mutu tidak turun

Suhu dijaga menunggu proses CO selama dua hari

10 Pisau

victorinoux Memfillet ikan Gagang hitam, lebih tajam pisau berwarna 11 Pisau Trimming dan Cutting Gagang pisau berwarna

kuning 12 Plastik layer Membantu daging ikan yang

akan dibekukan tidak kontak langsung dengan pan

13 Trolly Mempermudah pengangkutan dalam hal produksi

14 Metal detector

Mendeteksi cemaran fisik pada produk

kepekaan Fe 1,5 & 2,5 dan Non Fe 2,5

13

No Alat Fungsi Keterangan

15

Bak Cooler

Melakukan thawing pada bahan baku yang beku

2.6.2.6 Ruang Pengemasan

Setelah ikan melalui serangkaian proses produksi dan menjadi produk, selanjutnya produk dikemas di ruang pengemasan. Ruang pengemasan antara produk lokal dan produk ekspor adalah satu ruangan, hanya saja yang membedakan adalah waktu pengemasannya. Ruangan ini terletak di sebelah ruang proses yang dibatasi oleh tembok dan plastik curtain. Fasilitas produksi yang dapat digunakan pada ruang pengemasan antara lain seperti yang tertera pada Tabel 2.3

Tabel 2.3 Sarana dan prasarana penunjang ruang pengemasan

No Alat Fungsi Keterangan

1 Strapping

Band Mengepak beberapa produk karton Tiap spesifikasi produk dibedakan warnanya 2 Meja Menopang proses pengemasan Terbuat dari stainless

steel 3 Rak Master

Carton Menyusun master carton yang belum digunakan dan sudah diberi label -

2.6.2.7 Ruang Penyimpanan Produk

Ruang penyimpanan terdapat 2 macam, Cold Storage dan Chilled Storage, ini digunakan menyimpan produk ikan yang telah dikemas dengan Master Carton dibekukan dan disimpan. Dalam PT. Kemilau Bintang Timur terdapat 2 unit Cold Storage dan 1 unit Chilled Storage. Ruang Cold Storage satu terletak di ruang proses produksi yang digunakan untuk menyimpan ikan beku dari supplier ketika terdapat sisa kuota ikan. Ruang Cold Storage dua dan Ruang Chilled Storage terletak di ruang pengemasan yang dipisah ruang CO injection. Suhu pada ruangan ini mencapai -400C untuk menjaga daya

14 2.6.2.8 Ruang Pembekuan

Ruang pembekuan merupakan ruang yang digunakan untuk membekukan ikan. Alat pendingin untuk proses pembekuan menggunakan mesin Air Blast Freezer (ABF). Terdapat 2 Air Blast Freezer yang letaknya saling berhadapan. Setiap Air Blast Freezer memiliki pembekuan produk yang berbeda yaitu ABF 1 untuk produk lokal dan ABF 2 untuk produk ekspor. Setiap ruang ABF terdapat rak untuk menyusun long pan yang berisikan ikan. Suhu pada ruangan ABF mencapai -350C.

2.6.2.9 CO room

CO room adalah ruangan yang digunakan untuk proses injeksi karbon monoksida pada daging ikan skin on. Ruangan ini terdiri dari alat untuk penyuntikan karbon monoksida yang dilengkapi dengan mesin exhaust. CO room terletak berdekatan dengan ruang pengemasan dan ruang pembekuan.

2.6.2.10 Anteroom

Ruangan dingin yang memiliki suhu 20oC yang digunakan untuk transisi setelah

produk dikemas dan siap untuk dibekukan. Anteroom berfungsi sebagai ruang tunggu ikan sebelum dibekukan apabila muatan pada ABF masih penuh. Letak anteroom berdekatan dengan ruang pengemasan dan ruang ABF.

2.6.2.11 Stuffing room

Stuffing room adalah ruangan yang digunakan untuk kegiatan pengiriman ketika produk sudah dibekukan dan dikemas. Kegiatan di ruangan ini meliputi kegiatan pengiriman produk ekspor. Stuffing room memiliki pintu besar untuk memindahkan produk kedalam container berinsulasi. Stuffing room hanya dibuka ketika hendak dilakukan proses ekspor. Letak stuffing room berdekatan dengan coldstorage supaya memudahkan proses pemindahan produk yang hendak diekspor.

15 2.6.2.12 Unit Pengelolaan Limbah

2.6.2.12.1 Limbah Padat

Limbah berupa kepala, tulang, dan belly ikan dikumpulkan dan diambil daging berupa tetelan yang mempunyai nilai ekonomis kemudian dijual lokal. Kepala ikan dikumpulkan dan ditata di long pan tray kemudian disimpan dalam ABF 2. Tulang yang sudah diambil daging tetelan dan belly dikumpulkan kemudian langsung ditampung dalam karung dan dijual ke pengepul. Ruangan ini terletak di sebelah ruang proses produksi. Hal ini bertujuan untuk menampung langsung ke ruang domestik dan limbah. Untuk mengurang kontak dengan ruang proses, pintu diberi plastic curtain.

2.6.2.12.2 Limbah Cair

Limbah berupa cairan seperti cucian ikan, cucian peralatan, dan cairan lainnya akan dikumpulkan melalui kanal-kanal yang terdapat di pinggir-pinggir ruang produksi. Setelah terkumpul maka ditampung di Waste Water Treatment Plant (WWTP). WWTP merupakan sebuah struktur yang dirancang untuk membuang limbah biologis dan kimiawi dari air sehingga memungkinkan air tersebut untuk digunakan pada aktivitas yang lain (Spellman, 2008).

16

III. BAHAN BAKU

3.1 Asal Bahan Baku

Bahan baku yang digunakan oleh PT. Kemilau Bintang Timur Cirebon untuk produk fillet kerapu bersalah dari berbagai pemasok atau supplier yang berasal dari berbagai daerah. Supplier tersebut antaralain dari Jakarta, Pelabuhan Ratu, Cilacap, Rembang, Yogyakarta, Madura, Tuban, dan Pacitan. Transportasi yang digunakan dalam pengiriman bahan baku oleh supplier dibedakan menjadi 2 jenis yaitu mobil box berinsulasi dan mobil pick-up. Mobil box berinsulasi digunakan ketika kapasitas bahan baku besar dan jarak tempuhnya cukup jauh. Sedangkan mobil pick-up digunakan apabila kapasitas bahan baku kecil dan jarak tempuh yang tidak terlalu jauh. Standar suhu yang ditetapkan masing-masing angkutan untuk menjaga mutu bahan baku yaitu < 4,40C.

Daftar nama dari supplier terlampir pada lampiran 2.

3.2 Ketersediaan Bahan Baku

Pada PT. Kemilau Bintang Timur Cirebon kerapu macan bukan merupakan komoditas utama sehingga proses produksinya tidak selalu ada. Ketersediaan bahan baku kerapu macan di PT. Kemilau Bintang Timur bergantung pada hasil tangkapan yang diperoleh oleh para supplier. Hal tersebut dikarenakan PT. Kemilau Bintang Timur tidak memiliki armada penangkapan, sehingga ketersediaan bahan baku berasal dari para supplier yang sudah memiliki kontrak kerjasama dengan PT. Kemilau Bintang Timur Cirebon.

3.3 Spesifikasi Bahan Baku

PT Kemilau Bintang Timur Cirebon memiliki spesifikasi bahan baku yang harus dipenuhi oleh para supplier. Spesifikasi ini berhubungan dengan mutu Ikan Fresh maupun dalam bentuk beku yang akan diproses lebih lanjut menjadi berbagai produk olahan. Ikan harus tangkap dengan pancing dari laut Jawa dan perairan Indonesia. (Area : Jakarta, Pelabuhan Ratu, Cilacap, Rembang, Jogjakarta, Madura, Tuban, Pacitan). Bahan baku yang diterima dari supplier diangkut dengan truk berinsulasi atau mobil box dalam fiberglass dengan es curah (mendekati suhu ≤4.4℃). Ikan diproses langsung atau

17

disimpan dalam fiberglass dengan es curah (mendekati suhu ≤4.4℃) tidak lebih dari 18. Temperature maksimal bahan baku ialah 4.4℃ pada center tubuh ikan. Persyaratan mutu bahan baku ditunjukan oleh Tabel 3.1

Tabel 3.1 Persyaratan mutu bahan baku

Parameter Uji Satuan Persyaratan

1. Mikrobiologi TPC Salmonella Coliform E. coli V. Cholerae V. Parahaemolyticus Parasit

2. Kimia (logam berat) Mercury (Hg) Cadium (Cd) Lead (Pb) 3. Suhu 4. Organoleptik Aroma Warna Tekstur Mata Insang cfu/g per 25 g MPN/g MPN/g per 25 g MPN/g ppm ppm ppm ℃ Skala 1-3 Skala 1-3 Skala 1-3 Skala 1-3 Skala 1-3 Max 2,5 x 105 Negative <50 <3 Negative Negative Bebas parasit <0,5 <1 <1 Maksimal 5℃ Fresh

Warna kulit cerah alami Kenyal dan alami Cembung, jernih, tidak kusam

Warna merah segar Keterangan skor uji organoleptik :

3 : Excellent (Sangat bagus) 2 : Good (Bagus)

1 : Enogh (Cukup) 0 : Reject (Ditolak)

18

IV.

TATA LETAK INDUSTRI PEMBEKUAN FILLET KERAPU

MACAN

4.1 Layout Pabrik

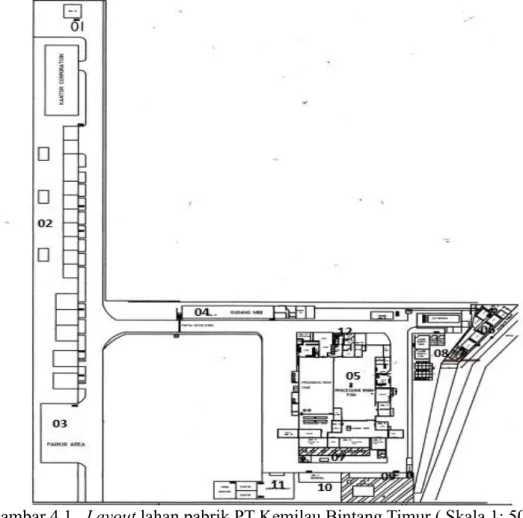

PT Kemilau Bintang Timur memiliki luas lahan 7.927, 56 m2 yang terdiri dari

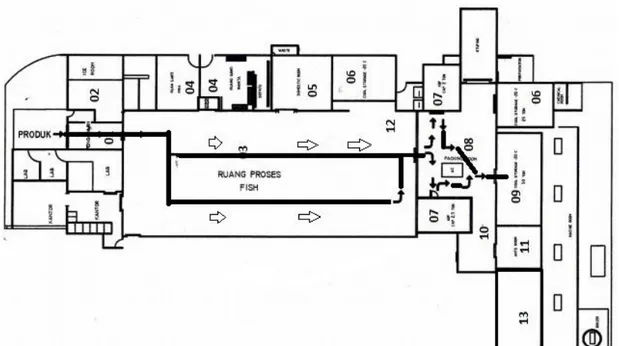

total ruang produksi, 2 kantor, Gudang NBB (Non Bahan Baku), Ruang Mesin, Ruang Teknisi, Mess, Tempat Parkir, pos satpam, kantin, musholla, tempat istirahat, ruang ganti karyawan, ruang listrik, dan ruang penanganan limbah cair. Layout bangunan PT Kemilau Bintang Timur Cirebon dapat dilihat pada Gambar 4.1

Gambar 4.1 Layout lahan pabrik PT Kemilau Bintang Timur ( Skala 1: 50)

Keterangan :

01. Pos Satpam 07. Ruang Mesin

02. Mess 08. Loker dan Toilet Karyawan

19

04. Gudang NBB 10. Ruang Teknisi

05. Ruang Produksi 11. Kantin dan ruang istirahat 06. Instalasi Pengolahan Limbah Cair 12. Kantor Pabrik

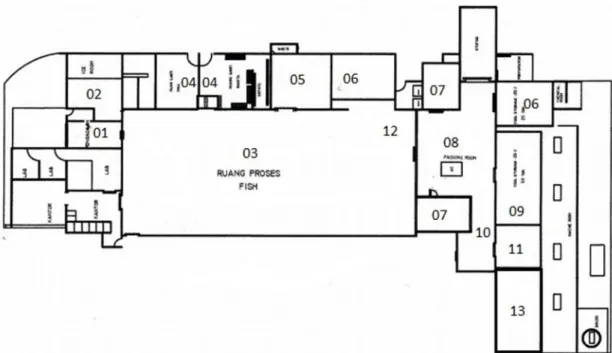

Ruang produksi yang dimiliki PT Kemilau Bintang Timur Cirebon memiliki luas lahan sekitar 1440 m2 terdiri dari ruang penerimaan bahan baku, ruang es, ruang proses,

ruang sanitasi karyawan, ruang sanitasi alat, ruang packing, ABF, Cold Storage, Curring Storage, dan chill storage. Layout ruang produksi PT Kemilau Bintang Timur Cirebon dapat dilihat pada Gambar 4.2

Gambar 4.2 Layout Ruang Produksi Ikan PT Kemilau Bintang Timur ( Skala 1: 50) Keterangan :

01. Ruang Penerimaan 08. Ruang Packing

02. Ice Room 09. Cold Storage Room

03. Ruang Proses 10. CO Room

04. Ruang sanitasi karyawan 11. Curring Room 05. Ruang Domestik & Limbah 12. Ruang Sanitasi Alat

06. Cold Storage 1 13. Chill Storage Room

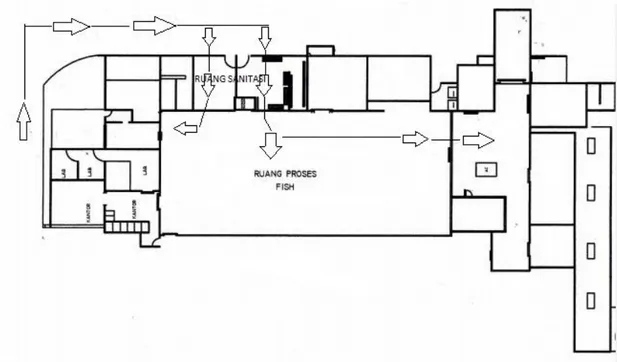

20 4.2 Aliran Bahan Produksi

PT Kemilau Bintang Timur Cirebon hanya memproduksi ikan beku dengan kapasitas produksi mencapai 7 ton dalam sehari. Aliran proses produksi yang dilakukan PT Kemilau Bintang Timur Cirebon berupa alur garis/ Line yang dirancang sesuai dengan aliran proses produksi pembekuan ikan. Berdasarkan proses produksi yang ada di PT Kemilau Bintang Timur Cirebon, maka tata letak yang ada digolongkan ke dalam tata letak berdasarkan produk, yaitu tata letak yang dirancang berdasarkan urutan untuk memproduksi produk. Aliran proses produksi dapat dilihat pada Gambar 4.3

Gambar 4.3 Alur aliran produksi pembekuan kerapu di pabrik PT Kemilau Bintang Timur Cirebon (Skala 1: 50)

Keterangan :

01. Ruang Penerimaan 08. Ruang Packing

02. Ice Room 09. Cold Storage Room

03. Ruang Proses 10. CO Room

04. Ruang sanitasi karyawan 11. Curring Room 05. Ruang Domestik & Limbah 12. Ruang Sanitasi Alat

06. Cold Storage 1 13. Chill Storage Room

21

Tanda panah menunjukkan alur proses produksi dari bahan yang bersifat raw material hingga penyimpanan produk sebelum dilakukan proses pengangkutan menuju ke truk. Pertama produk masuk melaui ruang penerimaan yang ditutupi plastic curtain untuk menghindari serangga yang masuk ke ruang produksi. Kemudian setelah dilakukan pengecekan dimasukkan ke ruang proses melalui lubang yang berukuran 1,5 x 3 m. Selanjutnya produksi kerapu akan memulai prosesnya dari fillet di sebelah utara kemudian trimming, washing, weighing, quality checking, Sortasi, dan yang berada di sebelah selatan ruang proses. Setelah itu dilakukan proses pembekuan diruang ABF yang dibagi menjadi 2 yaitu bagian barat untuk produk ekspor dan bagian timur untuk produk lokal. Produk yang sudah dibekukan diatur dalam kardus di ruang packing yang selanjutnya di simpan di ruang Cold Storage yang berada paling selatan ruang produksi. Tata letak yang terdapat pada PT Kemilau Bintang Timur termasuk tata letak berdasarkan alur proses produksi.

4.3 Alur Karyawan

Karyawan PT Kemilau Bintang Timur Cirebon pada proses produksi sebanyak 33 orang masuk ke dalam ruang produksi melalui 2 pintu yang tersedia. Pintu masuk tersebut dibedakan berdasarkan gender. Alur masuk karyawan ke ruang proses ditunjukan pada Gambar 4.4

22

Tanda panah menunjukkan alur masuk karyawan pembekuan ikan menuju ruang produksi. Para karyawan masuk dari luar pabrik menuju ke ruang ganti karyawan yang terletak di sebelah barat ruang produksi. Selanjutnya karyawan memasuki ruang sanitasi yang dibedakan sesuai gender, yang laki-laki berada di pintu utara dan yang perempuan di pintu selatan. Ruang sanitasi terlebih dahulu dilakukan proses sanitasi pakaian berupa pencucian tangan di wastafel, pencelupan boots pada kolam klorin berkonsentrasi 200 ppm, dan pengecekan oleh petugas penanggung jawab sanitasi. Selanjutnya karyawan memasuki station masing-masing yang ditunjukkan oleh tanda panah. Station yang dituju ialah bagian penerimaan bahan baku dan ruang es berada di utara ruang produksi. Station bagian filleting sampai traying, bagian limbah, dan sanitasi alat dilakukan di ruang proses. Station bagian pembekuan di ruang ABF & CS, packing, smoking, dan Stuffing berada di Ruang Packing. Jalur keluar yang dilalui oleh karyawan melewati ruang sanitasi yang dilakukan pelepasan baju produksi yang selanjutnya akan dicuci oleh petugas sanitasi di ruang laundry.

Alur keluar masuk karyawan yang ada di PT Kemilau Bintang Timur Cirebon membentuk huruf T dengan pintu keluar dan masuk menjadi satu kesatuan yang berada di bagian timur ruang produksi. Tujuan penggunaan satu pintu keluar masuk yaitu untuk mengurangi kontaminasi silang yang terjadi pada karyawan sehingga kontaminasi yang terdapat pada karyawan dapat diminimalisir.

23

V. PROSES PEMBEKUAN FILLET KERAPU MACAN

5.1 Penerimaan Bahan Baku

Ikan kerapu yang datang dari berbagai supplier diterima melalui ruang penerimaan. Keadaan ikan dari supplier atau pemasok yaitu dibungkus dalam sterofoam atau box fiber dengan diselimuti dan diselingi es. Bahan baku yang diterima dalam bentuk beku maupun segar. Ikan yang diterima dibawa dengan menggunakan mobil pick up. Kemudian dilakukan sortir diatas meja sortir. Ikan yang tidak lolos sortasi kualitas dikumpulkan dalam basket tersendiri kemudian diberi label yang berisikan kode supplier, berat ikan dan jumlah ikan. Ikan yang tidak lolos dikembalikan ke supplier agar dijual lokal. Temperatur pusat tubuh ikan dijaga maksimal 4,4℃ suhu ikan dijaga mulai dari saat kedatangan hingga seleai proses recieving. Penanganan ikan harus dilakukan dengan cepat dan hati-hati untuk mencegah kenaikan suhu dan atau kerusakan fisik. Proses penerimaan bahan baku ditunjukan pada Gambar 5.1

Gambar 5.1 Proses penerimaan bahan baku

5.2 Quality Checking I

Proses Quality Checking I dilakukan oleh QC (Quality Control). Ikan kerapu yang diterima dicek kualitasnya berdasarkan kenampakan organoleptik. Untuk ikan kerapu dalam keadaan segar lebih mudah melihat kenampakan organoleptiknya. Uji organoleptik yang dilakukan meliputi kenampakan mata, insang dan daging. Ikan yang baik memiliki mata yang segar, insang yang beraroma manis dan konsistensi daging yang baik (ketika ditekan akan kembali ke bentuk semula). Pengujian aroma dilakukan pada 3

24

bagian yang meliputi insang, perut dan ekor. Proses quality checking I ditunjukan pada Gambar 5.2

Gambar 5.2 Proses quality checking I

5.3 Penimbangan I

Penimbangan pertama pada proses penerimaan bertujuan untuk melihat berat dan jumlah ikan kerapu yang masuk. Kerapu yang diterima memiliki berat antara 1,5 kg hingga 15 kg. Jika bahan baku kerapu berada dibawah atau diatas range tersebut maka ditolak atau dikembalikan kepada supplier. Kerapu yang memiliki berat dibawah 1,5 kg tidak memanuhi berat dari permintaan buyer, sedangkan keapu yang memiliki berat lebih dari 15 kg memiliki daging yang rubber atau seperti karet jika dimasak. Ikan ditempatkan pada basket lalu ditimbang sesuai standar. Setelah penimbangan, bagian tally memberikan label size dan traceability sesuai dengan kondisi barang. Proses weighing I ditunjukan pada Gambar 5.3

25 5.4 Pencucian I

Pencucian I pada proses penerimaan bahan baku bertujuan untuk membersihkan kotoran yang menempel pada badan ikan. Pencucian ini menggunakan air chlorine dioxide 3-5 ppm dingin, dengan cara dimasukan ke dalam bak stainless, kemudian dibersihkan dengan menggunakan sikat plastik. Setelah ikan dicuci bersih, ikan dimasukan pada keranjang berwarna hijau untuk segera diproses pada ruang proses melalui loket yang terhubung dengan ruang produksi. Penanggung jawab pada tahap ini ialah Ass. Man Procurement dan Supervisor dalam penerapan prosedur serta Staf QC harus memonitoring penerapan prosedur ini. Tindakan perbaikan diperlukan apabila temperature air lebih dari 5℃ maka perlu tambahan es dan ketika air kotor maka segera diganti. Proses washing I ditunjukan pada Gambar 5.4

Gambar 5.4 Proses washing I

5.5 Filleting

Filleting adalah proses pemisahan daging ikan dengan tulang dan kepalanya. Long pan stainless berisi es curah disiapkan di atas meja kemudian diatasnya diletakan talenan. Daging ikan hasil fillet diletakkan di long pan yang sudah diberi es. Jumlah daging ikan tidak boleh terlalu banyak, dan ditutup dengan es yg dibungkus plastik. Kepala dan tulang ikan sisa fillet diletakkan di keranjang berwarna merah untuk didistribusikan ke dalam ruang limbah/ ruang By Product. Ikan yang sudah difillet diletakan diatas Long pan stainless yang diberi es serut untuk dihilangkan bagian

26

perutnya, lalu dicuci dengan Clorine Dioxide yang mengalir. Proses filleting ditunjukan pada Gambar 5.5

Gambar 5.5 Proses filleting

5.6 Penimbangan II

Setelah ikan difillet, daging yang dihasilkan ditimbang beratnya. Hal ini bertujuan untuk mengukur rendemen yang dihasilkan. Timbangan dikalibrasi pada saat sebelum proses dan setelah istirahat. Peralatan yang digunakan harus bersih dan bebas dari kontaminasi. Penimbangan harus dilakukan dengan cepat untuk menghindari peningkatan suhu. Berat hasil timbangan dicatat oleh petugas bagian pencatat. Proses weighing II ditunjukan pada Gambar 5.6

Gambar 5.6 Proses weighing II

5.7 Pencucian II

Ikan kerapu kemudian dicuci kembali dengan Clorine Dioxide (ClO2) 3-5 ppm

yang mengalir. Tujuan dari proses ini yaitu untuk membersihkan daging hasil fillet dari kotoran yang menempel. Hal tersebut ditujukan agar mendapatkan ikan yang bersih dan

27

untuk mengurangi pertumbuhan mikroba. Pihak yang bertanggunga jawab dalam penerapan prosedur yang benar ialah Supervisor produksi dan Staf QC yang juga harus memonitoring penerapan prosedur ini. Tindakan perbaikan diperlukan apabila temperature air lebih dari 5℃, dengan ditambahkan es. Proses washing II ditunjukan pada Gambar 5.7

Gambar 5.7 Proses washing II

5.8 Boning

Boning merupakan proses pencabutan duri ikan dari daging. Boning dilakukan menggunakan alat seperti gunting yang dapat mengunci. Cara melakukan boning yaiitu dengan merasakan duri atau tulang pada daging dengan jari kemudian dicabut. Ikan yang sudah bersih dari duri kemudian diletakan pada long pan stainless yang berbeda. Pada proses ini penerapan rantai dingin menggunakan es serut harus terus diperhatikan untuk menjaga suhu tengah ikan agar tetap dibawah 5℃. Proses boning ditunjukan pada Gambar 5.8

28

5.9 Skinning

Skinning adalah proses pemisahan kulit dari fillet ikan. Cara melakukan skinning yaitu dengan menggunakan pisau yang disayatkan pada ujung fillet kemudian disayat secara tipis hingga seluruh kulit terpisah dari fillet. Skinning dilakukan diatas talenan dengan Long pan stainless yang diberi es serut untuk menjaga suhu daging ikan dibawah 5℃. Proses skinning ditunjukan pada Gambar 5.9

Gambar 5.9 Proses skinning

5.10 Trimming

Trimming atau perapihan fillet adalah proses yang dilakukan dengan tujuan untuk menghilangkan daging merah, selaput putih dan menyeragamkan warna fillet. Selain itu trimming bertujuan untuk menghilangkan bagian cacat seperti luka pada fillet. Trimming dilakukan dengan memotong secara tipis mengikuti serat daging. Sisa-sisa daging trimming dikumpulkan pada plastik kemudian diambil oleh petugas limbah untuk didistribusikan ke dalam ruang by product. Perbedaan ikan setelah ditrimming ditunjukan pada Gambar 5.10

Gambar 5.10 Perbedaan ikan setelah ditrimming (Gambar ikan dibawah yang sudah ditrimming)

29 5.11 Quality Checking II

Tahap ini hasil trimming dari fillet ikan diperiksa kualitasnya satu per satu secara visual maupun organoleptiknya yang meliputi bau, tekstur, warna dan kotoran. Pengecekan dilakukan denga teliti untuk menjaga kualitas produk. Ikan yang tidak memiliki spesifikasi bagus akan ditolak. Pada tahap ini sistem rantai dingin dengan es serut harus tetap dilakukan. Proses quality checking II ditunjukan pada Gambar 5.11

Gambar 5.11 Proses quality checking II

5.12 Pencucian III

Tahap ini fillet ikan dicuci lagi menggunakan ClO2 yang terlarut dalam air 3-5

ppm. Suhu air yang digunakan selalu dijaga pada suhu maksimal 5℃ untuk menghindari pertumbuhan mikrobia. Selain itu air yang digunakan berstandar air minum ditambah es berbentuk silider yang berstandar air minum. Proses washing III ditunjukan pada Gambar 5.12

30 5.13 Cutting dan Sizing

Pada tahap ini fillet ikan kerapu dipotong menjadi 3 bagian yaitu head, body dan ekor. Masing-masing bagian dipotong dengan berat antara 150 g hingga 210 g. Pada tahap ini perlakuan rantai dingin harus selalu dijaga. Peralatan yang digunakan disterilkan sebelum, selama dan setelah operasi. Tidak ada produk yang tertahan dan menerapkan sistem rantai dingin. Proses pemotongan dan pengukuran harus dilakukan dengan hati-hati, cepat, dan bersih. Hal ini bertujuan agar didapatkan ukuran produk yang memenuhi standar yang ditetapkan dan untuk mendapatkan ikan yang berkualitas bagus dengan ukuran yang sesuai speksifikasi. Proses cutting dan sizing ditunjukan pada Gambar 5.13

Gambar 5.13 Proses cutting dan sizing

5.14 Quality Checking III

Pada tahap ini ikan kembali dicek kualitasnya satu persatu. Cek kualitas meliputi pembersihan kulit yang terlewat, duri, perapian potongan, bau yang menyimpang dari bau ikan segar, warna dan tekstur ikan. Ikan yang tidak memenuhi kriteria seperti berbau tidak fresh (agak busuk), tekstur daging lunak/matang, warna ikan tidak segar (pucat/kehijauan) harus ditolak. Tidak ada produk tertunda dan diterapkan sistem rantai

31

dingin. Tahapan proses harus lancar dan ikan hasil cek diberi es yang cukup. Proses quality checking III ditunjukan pada Gambar 5.14

Gambar 5.14 Proses quality checking III

5.15 Penimbangan III

Pada tahap ini ikan ditimbang sesuai dengan spesifikasi. Timbangan dikalibrasi saat sebelum operasi dan setelah jam istirahat. Penimbangan harus dilakukan dengan cepat untuk menghindari peningkatan suhu. Tahap ini ditujukan agar didapatkan berat yang sesuai dengan spek buyer dan atau standar internasional. Masih-masing bagian dipasangkan dengan bagian lain yang sama untuk menghasilkan berat antara 350-360 g. Bagian yang tidak memiliki pasangan disimpan dan diberi kode global untuk dicari pasangan yang sesuai sehingga menghasilkan range berat antara 350-360 g. Proses weighing III ditunjukan pada Gambar 5.15

32 5.16 Pencucian Akhir

Pencucian terakhir dilakukan meneggunakan 2 kali air dingin berklorin 3-5ppm dengan cara dicelupkan kemudian dibilas sekali menggunakan air biasa yang dingin. Penggunaan es ini bertujuan untuk menjaga suhu air agar selalu dibawah 5oC. Air klorin diganti setelah digunakan sebanyak 7 kali. Air dingin yang digunakan untuk membilas diisi kembali dengan air dan es jika sudah mulai habis dengan perbandingan 1:1. Proses final washing ditunjukan pada Gambar 5.16

Gambar 5.16 Proses final washing

5.17 Rinsing/Penirisan

Setelah ikan dicuci bersih kemudian ditiriskan dengan menggunakan kanebo. Perlakuan ini dilakukan untuk mengurangi air hasil cucian yang masih membasahi ikan sehingga proses selanjutnya yaitu pengemasan dapat segera dilaksanakan. Cara melakukan penirisan yaitu dengan meletakan ikan diatas kanebo kemudian ditutup kembali dengan kanebo dan sedikit ditekan agar airnya terserap. Kanebo yang telah digunakan selalu dicuci dan diganti setiap minggu. Proses rinsing ditunjukan pada Gambar 5.17

33

5.18 Wrapping

Fillet yang sudah ditiriskan kemudian dimasukan kedalam plastik vakum. Jenis plastik yang digunakan yaitu PE (polyethylene). Satu kemasan plastik berisi satu fillet. Fillet masih dalam keadaan berpasangan seperti sebelumnya.Setelah dikemas dengan plastik, ikan dibawa ke mesin vakum menggunakan long pan. Proses wrapping ditunjukan pada Gambar 5.18

Gambar 5.18 Proses wrapping

5.19 Vacum dan Sealing

Produk yang sudah dimasukan kedalam plastik divacum menggunakan mesin vacum. Hal ini bertujuan untuk membuat kemasan bebas udara sehingga pertumbuhan bakteri aerob bisa dihambat. Penanggung jawab dalam pelaksanaan vacum yaitu Ass Man Produksi dan Supervisor produksi serta Staf QC bagian monitoring pengolahan harus memonitor penerapan prosedur ini. Tindakan perbaikan diperlukan apabila plastik sobek atu rusak, maka harus di reject dan dilakukan repack (pengemasan ulang). Proses vacum dan sealing ditunjukan pada Gambar 5.19

34

5.20 Freezing/ Pembekuan

Setelah dilakukan vacum dan sealing, produk ditata diatas pan pembekuan. Produk yang sudah ditata kemudian dimasukan kedalam anteroom untuk menunggu pembekuan. Hal ini dilakukan apabila pada ABF sudah penuh oleh produk yang sedang dibekukan kemudian dilakukan proses pembekuan dengan ABF (Air Blast Freezer) dengan menyusun pan pembekuan pada rak. Suhu ABF yang digunakan yaitu -35℃ selama 8 jam. Setelah selesai proses dan ABF siap untuk dinyalakan, petugas ABF mengisi form running ABF (FORM KBT/C/PROD/FC/11), selanjutnya diserah kepada petugas dari teknisi (bertanggung jawab untuk proses pembekuan dari awal sampai selesai pembekuan). Proses pembekuan ditunjukan pada Gambar 5.20

Gambar 5.20 Proses pembekuan

5.21 Metal Detecting

Produk yang sudah beku, dikeluarkan dari ABF menuju ruang packing, menggunakan kereta galvanis. Tahap ini semua produk harus lolos metal detector dengan sensitivity Fe ɸ 1.5, Non Fe ɸ 1.5 dan Sus ɸ 2.5. Metal detector harus dicek sebelum mulai, setiap sejam sekali selama proses berlangsung, setelah proses dan setelah peralatan berhenti. Tahap ini bertujuan untuk menjamin tidak ada metal pada produk. Penanggung jawab dalam penerapan prosedur ialah Ass Man Packing dan Supervisor serta Staf QC bagian pengolahan bertugas memonitor penerapan prosedur. Tindakan perbaikan diperlukan ketika metal detector berhenti, maka hentikan line sesegera mungkin. Produk dicek ulang dengan melewatkan pada metal detector dan produk yang dicurigai harus di isolasi untuk menemukan fragment, hold untuk melakukan review. Alat metal detecting ditunjukan pada Gambar 5.21

35

Gambar 5.21 Alat metal detecting

5.22 Packing dan Labelling

Pada tahap ini produk dilakukan penimbangan global sesuai dengan spesifikasi dan dilakukan cek final yang meliputi bentuk potongan,cek benda asing, warna, ukuran, disesuaikan dengan spect produk. Kemasan setiap produk diberi label sesuai dengan spesifikasi. Langkah pertama yang dilakukan yaitu dengan menyiapkan inner/master carton. Pastikan pada label ada pernyataan “ KEEP FROZEN AT OR BELOW 0℃-18oC”. Kemudian produk dimasukan kedalam inner atau master carton dan dilakban. Tambahkan label (size, jenis produk, tanggal produksi, tanggal kadaluarsa, dan traceability) kemudian dilakukan strapping band. Tahap ini bertujuan untuk melindungi produk selama penyimpanan, ditransportasi dan membuat penampakan terlihat bagus. Hasil pengepakan dicatat oleh petugas Packing. Selanjutnya hasil packing disimpan di coldstorage menggunakan forklift manual. Alat strapping band ditunjukan pada Gambar 5.22

36

5.23 Storage/ Penuyimpanan

Storage merupakan tahap penyimpanan sementara dan tahap karantina. Sebelum produk dikirim, produk disimpan di dalam cold storage dengan masa karantina selama 1 bulan. Produk akhir di cold storage berada pada suhu -20 ± 2℃. Cold storage harus selalu tertutup untuk menghindari fluktuasi temperatur yang tinggi. Temperatur cold storage dimonitor dan direcord pada interval 1 jam oleh teknisi operator dan dikontrol dengan temperature recorder. Penyimpanan produk di Cold Storage berdasarkan jenis dan size produk dalam satu pallet. Master carton dibuat berselang seling yang berfungsi mengikat susunan agar tidak mudah roboh dengan maksimal 15 tumpukan. Tiap Pallet diberi label yang mencantumkan jenis produk, size dan jumlahnya. Penempatan produk diberi jarak 30-50 cm dari dinding sehingga mudah dilakukan cleaning dan untuk menjaga sirkulasi udara terjaga dengan baik.

Produk akhir diatur sesuai dengan sistem FIFO (first in first out) dan disusun dengan sebaik-baiknya agar sirkulasi udara baik. Produk akhir diidentifikasi dengan kode pada setiap pallet. Tahap ini bertujuan untuk mempertahankan kualitas produk, dan pengujian jaminan keamanan produk selama karantina. Pelaporan stok produk yang masuk dan keluar selalu dilakukan. Penanggung jawab dalam penerapan prosedur ialah Ass Man Packing dan Supervisor Cold Storage serta Staf QC yang bertugas memonitor penerapan prosedur. Tindakan perbaikan diperlukan apabila suhu cold storage di luar standar, maka produk segera dipindahkan ke cold storage lain dan lakukan re-setting pada cold storage. Coldstorage ditunjugan pada Gambar 5.23

37 5.24 Stuffing dan Transportation

Sebelum pengiriman, produk diatur dalam container. Temperatur container -18℃. Container harus di pre-cooled untuk mencapai suhu -18℃ sebelum loading. Stuffing dalam container harus dilakukan secepat dan sehati-hati mungkin. Stuffing di container harus membolehkan sirkulasi udara yang bagus. Display temperature container dan temperature room harus dikalibrasi dengan thermometer kalibrasi. Stuffing harus dilakukan dengan cepat agar produk tidak mencair. Jika suhu container sudah mencapai 5℃ pada saat pemuatan, maka suhu ruang container didinginkan kembali (precooling). Selain itu dilakukan proses dokumentasi tipe container, nomer container dan jenis produk yang dimuat Penanggung jawab dalam penerapan prosedur ialah Stuffing Ass. Man dan Supervisor serta Staf QC yang bertugas memonitoring penerapan prosedur ini. Tindakan perbaikan diperlukan ketika suhu container error, maka container harus direject.

38

Bagan alir proses pembekuan fillet kerapu macan di PT Kemilau Bintang Timur Cirebon

Penerimaan Bahan Baku

Quality Checking I Penimbangan I Pencucian I Filleting Penimbangan II Pencucian II Boning Skinning *

39 Trimming

Quality Checking II

Pencucian III

Cutting dan Sizing

Quality Checking III

Penimbangan III Pencucian Akhir Rinsing/Penirisan Wrapping * *

40 *

Vacum dan Sealing

Freezing/ Pembekuan

Metal Detecting

Packing dan Labelling

41

VI.

SANITASI DAN HIGIENE

6.1 Sanitasi Bahan Baku

Bahan baku yang masuk ke proses penerimaan harus sesuai dengan sepsifikasi bahan baku ikan segar ataupun beku. Pada proses penerimaan bahan baku, kerapu dicuci menggunakan air chlorine dioxide 3-5 ppm dingin dan air biasa yang mengalir dalam bak stainless. Air chlorine dioxide 3-5 ppm dingin tersebut berfungsi untuk membunuh bakteri patogen pada tubuh ikan. Air biasa yang digunakan sesuai dengan standar air minum yang berfungsi untuk membilas ikan setelah dibersihkan dengan air air chlorine dioxide. Sumber air berasal dari sumur bor perusahaan dan disimpan di dalam tandon. Air yang akan digunakan dialirkan melalui pipa berlisensi dan dijernihkan terlebih dahulu sebelum nantinya dicampurkan dengan NaClO2 dan HCl dengan menggunakan elektroda

Kemudia ikan dibersihkan menggunakan sikat pada bagian luarnya untuk menghilangkan kotoran yang menempel.

6.2 Sanitasi Alat dan Ruangan Produksi

Peralatan yang digunakan saat proses produksi terutama peralatan yang kontak langsung dengan bahan harus dibersihkan dan disterilkan dengan benar. Pembersihan dan sterilisasi alat yang kontak dengan permukaan bahan dilakukan sebelum proses produksi dimulai, selama proses produksi, saat istirahat dan setelah proses produksi selesai. Sebelum proses produksi dimulai, peralatan yang kontak dengan bahan dibersihkan dengan air panas bersuhu 90℃. Kemudian setelah dingin direndam menggunakan desinfektan 30-50 ppm sodium hipoklorit selama 10 menit lalu dibilas menggunakan air dingin. Pengawas sanitasi kemudian memeriksa apakah permukaan peralatan sudah bersih dan steril.

Selama proses produksi, Permukaan kontak makanan dibilas dengan air dingin setelah digunakan per batch (sekali pakai)/setiap selesai digunakan. Kemudian disterilkan dengan menggunakan desinfektan 30-50ppm sodium hipoklorit paling sedikit 10 minutes dan selanjutnya dibilas menggunakan air dingin. Pengawas sanitasi bertugas untuk memeriksa apakah permukaan sudah bersih atau belum.

42

Saat istirahat proses produksi yaitu pukul 11.35 WIB, semua permukaan alat yang kontak dengan bahan dan lantai ruang produksi dibesihkan. Semua permukaan dibersihkan menggunakan air dingin. Peralatan dan permukaan kontak makanan digosok dengan menggunakan sikat bersih menggunakan sabun. Semua permukaan dan lantai dibilas dengan air dingin. Kemudian Permukaan kontak makanan dibersihkan dengan larutan 30-50 ppm natrium hypoclorite paling sedikit 10 menit dan dibilas dengan air dingin. Lantai ruang produksi dibersihkan dengan menggunakan desinfektan 100-150ppm sodium hypoclorite lalu dibilas dengan air dingin. Pengawas sanitasi memeriksa permukaan kontak makanan untuk menentukan apakah mereka bersih dan steril.

Pada saat proses produksi selesai, pembersihan dilakukan kembali. Semua permukaan dibersihkan menggunakan air dingin. Kemudian peralatan dan permukaan kontak makanan digosok menggunakan sikat bersih dengan sabun dan dibilas menggunakan air dingin. Peralatan direndam dalam 30-50 ppm sodium hipoklorit selama paling sedikit 10 menit dan dibiarkan mengering. Lantai dan dinding disiram dengan larutan 100-150ppm natrium hypoclorite. Pengawas Sanitasi kemudian memeriksa permukaan kontak makanan untuk menentukan apakah mereka bersih dan steril.

6.3 Sanitasi dan Higiene Karyawan

Produk yang bermutu juga ditentukan oleh kebersihan dan kesehatan pekerja pada proses produksi. Adapun higiene yang diterapkan untuk pekerja pada PT Kemilau Bintang Timur meliputi penggunaan hairnets, bando topi, masker, sarung tangan sekali pakai, seragam khusus proses, sepatu boots, serta apron sebagai langkah pencegahan terjadinya kontaminasi silang. Seragam yang digunakan harus diganti setiap hari dan dalam kondisi yang bersih. Oleh karena itu, seragam karyawan selalu dilaundry setiap hari oleh bagian Binatu. Seragam proses dibedakan warnanya sesuai dengan bahan baku yang diolah. Selain itu pekerja proses tidak boleh memakai perhiasan atau benda lain yang berpotensi jatuh pada peralatan dan mencemari produk. Pekerja juga harus menerapkan sanitasi seperti mencuci tangan dengan sabun sebelum mengenakan sarung tangan, mencuci sarung tangan dengan larutan natrium hypoclooride 5-10 ppm dan alkohol 70% serta melewati kolam dangkal yang berisi 150-200 ppm larutan natrium hypoclooride. Selama proses produksi, pekerja harus mencuci tangan setiap 60 menit yang ditandai dengan bunyi bel. Kolam dangkal untuk mencuci kaki selalu diperiksa

43

setiap 4 jam sekali selama proses produksi oleh sanitasi supervisor. Apabila ada pekerja yang sakit, pekerja melaporkan leader mereka mengenai kondisi kesehatan yang memungkinkan menyebabkan kontaminasi makanan. Supervisor melaporkan dugaan masalah kesehatan kepada manager QA. Manager QA memutuskan apakah situasi ini memungkinkan adanya potensi kontaminasi. pekerja yang berpotensi memiliki risiko dipulangkan atau dipindahkan ke pekerjaan non-kontak makanan. Perlengkapan yang digunakan oleh pekerja ditunjukan pada Gambar 6.3

Gambar 6.3 Perlengkapan yang digunakan oleh pekerja

Penerapan Sanitas dan Higiene pada PT Kemilau Bintang Timur Cirebon telah sesuai dengan SSOP (Sanitation Standard Operating Procedures). Hal ini dibuktikan dengan diterapkannya 8 kunci sanitasi pada proses pembekuan fillet kerapu macan. Masalah yang dihadapi pada penerapan sanitasi dan higiene yaitu kurang pedulinya pekerja terhadap hal kecil yang berkaitan dengan sanitasi. Hal tersebut sering terjadi pada proses produksi seperti pekerja tidak melewati bak berisi chlorin sebelum masuk ruang proses serta pekerja tidak melakukan cuci tangan setiap 60 menit jika tidak diingatkan oleh QC (Quality Control).

44

VII. PEMBAHASAN

PT Kemilau Bintang Timur Cirebon menerapkan Good Manufacturing Practices (GMP) dalam proses pembekuan fillet kerapu macan sebagai landasan untuk untuk mendukung berjalannya Hazard Analysis Critical Control Point (HACCP). Keuntungan lain dari diterapkannya Good Manufacturing Practices (GMP) yaitu dapat menghasilkan produk makanan yang lebih bermutu dalam rangka memenangkan kompetensi di pasaran, memenuhi keinginan konsumen serta memenuhi sanitasi dan higienis. Selain itu keuntungan dari GMP juag dapat meningkatkan efisiensi pengoperasian produksi makanan, meningkatkan produktivitas karyawan, menghindari terjadinya kecelakaan kerja, menghindari terjadinya costumer complaint, serta mengurangi wastage dan lost. Penerapan GMP pada PT Kemilau Bintang Timur Cirebon mengacu pada berbagai referensi berikut :

1. US-FDA Seafood HACCP Guidance, 4th Edition 2. ISO 22000 Clausal. 7.2.1, 7.2.2, 7.2.3

3. Codex CAC/RCP 1-1969, Rev. 4-2003 4. EU Regulation 852/2004, Art. 4 and 5

5. EU Guidance on implementing processs based on HACCP, Nov. 2005 Chapter 5

6. Peraturan Pemerintah Indonesia 52A/KEPMEN-KP/2013

7. JUKDIS BKIPM Tahun 2013, Petunjuk Teknis Persyaratan Air dan Es Penanganan dan Pengolahan Hasil Perikanan

8. BRC Issued 7

Good Manufacturing Practices (GMP) pada PT Kemilau Bintang Timur Cirebon meliputi 4 area, yaitu persyaratan dasar umum, infrastruktur, peralatan, serta pengendalian proses dan produksi. Berikut penjabaran dari masing-masing area :

7.1 Persyaratan Dasar Umum

Persyaratan dasar umum meliputi bahan baku dan pekerja. GMP pada bahan baku mencangkup spesifikasi bahan baku sementara GMP pekerja meliputi pemahaman pekerja tentang pangan, kualitas produk, keamanan pangan, CCP (Critical Control Point), dan pengetahuan lainnya yang berhubungan dengan Food Safety. PT Kemilau Bintang