LAPORAN PRAKTIK KERJA PROFESI

FARMASI INDUSTRI

DI

PT. KIMIA FARMA

PLANT MEDAN

DISUSUN OLEH :

ERNITA, S. Farm 093202016

PROGRAM PENDIDIKAN PROFESI APOTEKER

FAKULTAS FARMASI

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kepada Allah SWT yang telah melimpahkan rahmat dan

karunia-Nya, sehingga penulis dapat menyelesaikan Praktek Kerja Profesi (PKP)

di Industri Farmasi PT. Kimia Farma (Persero) Tbk. Plant Medan.

Praktek Kerja Profesi ini merupakan salah satu syarat yang diwajibkan

bagi mahasiswa tingkat Apoteker di Fakultas Farmasi Universitas Sumatera Utara

dalam menyelesaikan studinya. Laporan Praktek Kerja Profesi ini disusun

berdasarkan materi yang disampaikan oleh pihak Industri PT. Kimia Farma

(Persero) Tbk. Plant Medan dan tinjauan langsung ke lapangan.

Dalam pelaksanaan dan penyusunan Laporan Praktek Kerja Profesi

(PKP) ini penulis banyak menerima bimbingan, dukungan, dan bantuan dari

berbagai pihak. Pada kesempatan ini, penulis mengucapkan terima kasih yang

sebesar-besarnya kepada:

1. Bapak Hendra Farma Johar, M.Si., Apt. Selaku Plant Manager PT. Kimia

Farma (Persero) Tbk. Plant Medan, yang telah berkenan memberikan

fasilitas kepada Kami untuk melaksanakan Praktek Kerja Profesi.

2. Bapak Drs. Zulfadli, Apt. Selaku asisten Manager PT. Kimia Farma

(Persero) Tbk. Plant Medan yang telah memberikan bimbingan dan

pengarahan kepada Kami selama melaksanakan Praktek Kerja Profesi.

3. Bapak Heru Khoerudin, S.Si., Apt. Selaku asisten Manager PT. Kimia

Farma (Persero) Tbk. Plant Medan yang telah memberikan bimbingan

4. Bapak Prof. Dr. Sumadio Hadisahputra, Apt. selaku Dekan dan para

Pembantu Dekan Fakultas Farmasi USU Medan.

5. Bapak Drs. Wiryanto, M.S., Apt. selaku Koordinator Program Pendidikan

Profesi Apoteker Fakultas Farmasi USU Medan.

6. Seluruh staf dan karyawan PT. Kimia Farma ( Persero ) Tbk Plant Medan

atas bantuan dan kerjasama yang diberikan selama Latihan Kerja Profesi

di PT. Kimia Farma (Persero) Tbk. Plant Medan.

7. Kedua Orang Tua yang telah memberikan cinta dan kasih sayang, motivasi

baik moril maupun materi kepada penulis dalam penyelesaian laporan Ini.

Penulis menyadari sepenuhnya bahwa laporan masih jauh dari sempurna

dan terdapat kekurangan baik dalam penyampaian, bahasa dan kata maupun dalam

hal penyajian. Untuk itu diharapkan saran dan kritik yang membangun demi

kesempurnaan laporan ini.

Akhirnya Penulis berharap semoga tulisan ini dapat memberikan manfaat

bagi kita semua.

Medan, 30 April 2010

DAFTAR ISI

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

DAFTAR TABEL ... xi

RINGKASAN ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Manfaat ... 2

BAB II TINJAUAN UMUM ... 3

2.1 Tinjauan PT. Kimia Farma ( Persero) Tbk ... 3

2.1.1 Sejarah Perusahaan ... 3

2.1.2 Visi dan Misi Perusahaan ... 5

2.1.2.1 Visi Perusahaan ... 5

2.1.2.2 Misi Perusahaan ... 5

2.1.3 Lokasi dan Sarana Produksi Plant Medan ... 6

2.1.4 Cara Pembuatan Obat yang Baik (CPOB) ... 7

2.1.4.1 Manajemen Mutu (Pemastian Mutu) ... 8

2.1.4.3 Bangunan ... 11

2.1.4.4 Peralatan ... 13

2.1.4.5 Sanitasi dan Higiene ... 14

2.1.4.5.1 Personalia ... 14

2.1.4.5.2 Bangunan ... 15

2.1.4.5.3 Peralatan ... 15

2.1.4.6 Produksi ... 16

2.1.4.6.1 Bahan Awal ... 16

2.1.4.6.2 Pencemaran ... 17

2.1.4.6.3 Penimbangan & Penyerahan ... 17

2.1.4.6.4 Pengolahan ... 18

2.1.4.6.5 Pengawasan Selama Proses ... 18

2.1.4.6.6 Pengemasan ... 19

2.1.4.6.7 Penyiapan Bahan Awal, Produk Antara, Produk Ruahan & Obat Jadi ... 20

2.1.4.7 Pengawasan Mutu... 20

2.1.4.8 Inspeksi Diri ... 23

2.1.4.9 Penanganan Keluhan & Penarikan Kembali Obat yang Beredar ... 24

2.1.4.10 Dokumentasi ... 24

2.1.4.11 Pembuatan dan Analisis Berdasarkan Kontrak ... 25

BAB III KEGIATAN DI INDUSTRI FARMASI ... 27

3.1 Aspek Personalia ... 27

3.2 Struktur Organisasi ... 27

3.3 Sediaan-sediaan Obat yang Diproduksi PT. Kimia Farma (Persero) Tbk. Plant Medan ... 27

3.4 Kegiatan Industri PT. Kimia Farma (Persero) Tbk. Plant Medan ... 28

3.4.1 Perencanaan Produksi dan Pengendalian Inventori (PPPI) ... 28

3.4.2 Produksi ... 30

3.4.3 Pengawasan Mutu ... 38

3.4.3.1 Pemeriksaan Mutu Bahan Baku dan Bahan Pengemas ... 39

3.4.3.2 Pengawasan Selama Proses (In Process Control/IPC) ... 39

3.4.3.3 Pengawasan dalam Proses Pengemasan ... 40

3.4.5 Gudang ... 40

3.4.5 Penerimaan Barang ... 41

3.4.6 Pengeluaran Barang ... 41

3.4.7 Pengolahan Limbah ... 42

3.4.7.1 Pengolahan Limbah Cair ... 42

3.4.7.2 Pengolahan Limbah Padat ... 44

BAB IV PEMBAHASAN ... 46

4.1 Aspek Personalia ... 46

4.2 Aspek Bangunan ... 46

4.3 Aspek Produksi ... 47

4.4 Aspek Pengawasan Mutu ... 48

4.5 Aspek Pengolahan Limbah ... 49

BAB V KESIMPULAN DAN SARAN ... 50

5.1 Kesimpulan ... 50

5.2 Saran ... 50

DAFTAR PUSTAKA ... 51

DAFTAR GAMBAR

Gambar 1. Pengolahan Limbah Cair PT. Kimia Farma (Persero)

DAFTAR LAMPIRAN

Lampiran 1. Bagan Proses Pembuatan Krim………... 52

Lampiran 2. Bagan Proses Pembuatan Tablet………...….. 53

DAFTAR TABEL

RINGKASAN

Telah dilakukan Praktek Kerja Profesi (PKP) di Industri Farmasi PT.

Kimia Farma (Persero) Tbk. Plant Medan yang merupakan salah satu program

dalam pendidikan profesi apoteker, yang bertujuan agar calon apoteker

mengetahui dan memahami tugas dan fungsi apoteker dalam industri farmasi,

yang diharapkan sebagai bekal untuk menghadapi dunia kerja yang sesungguhnya.

Mahasiswa juga diharuskan memperoleh wawasan dan pengetahuan yang lebih

luas, memahami penerapan CPOB di PT. Kimia Farma (Persero) Tbk. Plant

Medan, serta mengetahui gambaran tentang situasi dan kondisi kerja di PT. Kimia

Farma (Persero) Tbk. Plant Medan.

PKP di Industri Farmasi PT. Kimia Farma (Persero) Tbk. Plant Medan

dilaksanakan pada tanggal 05 April 2010 hingga 30 April 2010 dengan jumlah

jam efektif 160 jam. Kegiatan yang dilakukan selama PKP di Industri antara lain

membuat catatan kegiatan harian yang berisi absensi, pengamatan kegiatan

produksi, Laboratorium Quality Control (QC), Gudang Bahan Baku, Gudang

Bahan Kemasan, Gudang Obat Jadi, Sistem Pengolahan Air untuk Produksi,

RINGKASAN

Telah dilakukan Praktek Kerja Profesi (PKP) di Industri Farmasi PT.

Kimia Farma (Persero) Tbk. Plant Medan yang merupakan salah satu program

dalam pendidikan profesi apoteker, yang bertujuan agar calon apoteker

mengetahui dan memahami tugas dan fungsi apoteker dalam industri farmasi,

yang diharapkan sebagai bekal untuk menghadapi dunia kerja yang sesungguhnya.

Mahasiswa juga diharuskan memperoleh wawasan dan pengetahuan yang lebih

luas, memahami penerapan CPOB di PT. Kimia Farma (Persero) Tbk. Plant

Medan, serta mengetahui gambaran tentang situasi dan kondisi kerja di PT. Kimia

Farma (Persero) Tbk. Plant Medan.

PKP di Industri Farmasi PT. Kimia Farma (Persero) Tbk. Plant Medan

dilaksanakan pada tanggal 05 April 2010 hingga 30 April 2010 dengan jumlah

jam efektif 160 jam. Kegiatan yang dilakukan selama PKP di Industri antara lain

membuat catatan kegiatan harian yang berisi absensi, pengamatan kegiatan

produksi, Laboratorium Quality Control (QC), Gudang Bahan Baku, Gudang

Bahan Kemasan, Gudang Obat Jadi, Sistem Pengolahan Air untuk Produksi,

BAB I

PENDAHULUAN

1.1 Latar Belakang

Obat adalah suatu zat yang dimaksudkan untuk dipakai dalam diagnosis,

mengurangi rasa sakit, serta mengobati atau mencegah penyakit. Salah satu upaya

yang dilakukan pemerintah untuk menjamin tersedianya obat yang bermutu, aman

dan berkhasiat yaitu dengan mengharuskan setiap industri farmasi untuk

menerapkan Cara Pembuatan Obat yang Baik (CPOB).

Cara Pembuatan Obat yang Baik (CPOB) adalah pedoman pembuatan obat

bagi industri farmasi di Indonesia yang bertujuan untuk menjamin mutu obat yang

dihasilkan senantiasa memenuhi persyaratan mutu yang telah ditentukan dan

sesuai dengan tujuan penggunaannya. Mutu suatu obat tidak dapat ditentukan

berdasarkan pemeriksaan produk akhir saja, melainkan harus dibentuk kedalam

produk selama keseluruhan proses pembuatan. CPOB mencakup seluruh aspek

produksi mulai dari personalia, dokumentasi, bangunan, peralatan, manajemen

mutu, produksi, sanitasi dan higiene, pengawasan mutu, penanganan keluhan,

penarikan obat dan obat kembalian, validasi dan kualifikasi serta analisis kontrak.

Personalia, yang salah satunya adalah Apoteker dalam industri farmasi

memegang peranan penting untuk menjamin mutu obat yang dihasilkan.

Kedudukan apoteker juga diatur dalam CPOB, yaitu sebagai penanggung jawab

produksi, pengawasan mutu dan pemastian mutu. Sehingga, dibutuhkan apoteker

yang memiliki wawasan, pengetahuan, keterampilan, dan kemampuan dalam

kenyataan di lapangan industri. Dengan demikian, apoteker harus mendapatkan

bekal pengetahuan dan pengalaman praktis yang cukup, yang salah satunya dapat

diperoleh melalui kegiatan Praktek Kerja Profesi di industri farmasi. Dalam

pelaksanaan Praktek Kerja Profesi di Industri, Fakultas Farmasi bekerja sama

dengan PT. Kimia Farma (Persero) Tbk. Plant Medan yang berlokasi di Jalan

Tanjung Morawa Km 9 Medan sebagai salah satu industri farmasi di Indonesia.

1.2Tujuan

Melalui Latihan Kerja Profesi di Industri Farmasi ini diharapkan calon

apoteker mengetahui tugas dan fungsi apoteker di industri farmasi, yakni bidang

penelitian dan pengembangan, pengawasan mutu dan bagian produksi serta

penerapan CPOB sehingga setelah Latihan Kerja Profesi ini para calon apoteker

mampu mengelola industri farmasi sesuai CPOB.

1.3 Manfaat

Praktek Kerja Profesi di industri farmasi ini diharapkan dapat memberikan

pengetahuan praktis kepada calon apoteker tentang pekerjaan kefarmasian di

BAB II

TINJAUAN UMUM INDUSTRI FARMASI

2.1 Tinjauan PT. Kimia Farma (Persero) Tbk.

2.1.1 Sejarah Perusahaan.

PT. Kimia Farma (Persero) Tbk sebagai Badan Usaha Milik Negara

(BUMN) dibentuk sebagai Perusahaan Perseroan pada tanggal 16 Agustus 1971.

Sejak berdirinya hingga sekarang ini PT. Kimia Farma (Persero) Tbk telah

mengalami beberapa perubahan, yaitu:

Periode I (1957-1959)

Periode ini adalah periode dimana pemerintah melaksanakan nasionalisasi

perusahaan farmasi milik bangsa Belanda yang ada di Indonesia. Program

nasionalisasi ini dikoordinasi oleh Badan Pengambil alihan Perusahaan Farmasi.

Adapun perusahaan farmasi milik Belanda tersebut yaitu :

1. NV. Rathkamp dan NV Bavosta di Jakarta

2. NV. Bandoengsche Kinine Febriek di Bandung

3. NV. Ordeneming Iodium Watadakon di Mojokerto

4. NV. Industri Tella di Surabaya

5. CV. Apotek Malang di Malang

6. Drogistry Van Belem dan NV. Sari Delle di Yogyakarta

Periode II (1960-1968)

Periode ini adalah periode pembentukan Perusahaan Negara Farmasi

(PNF) dan perusahaan-perusahaan farmasi milik Belanda yang telah

Perusahaan-perusahaan yang didirikan adalah :

1. PNF. Radja Farma (ex. Rathkamp) di Jakarta

2. PNF. Nurani Farma (ex. Van Gorkom) di Jakarta

3. PNF. Nakula Farma (ex. Bavosta) di Jakarta

4. PNF. Bhinneka Kina Farma di Bandung

5. PNF. Sari Husada (ex. Sari Delle) di Yogyakarta

6. PNF. Kasa Husada (ex. Varbanstaffen)

7. PNF. Biofarma (ex. Pasteur Institute) di Bandung

Periode III (1969-1970)

Untuk meningkatkan efisiensi setiap BUMN, dikeluarkan Intruksi

Presiden No. 17/1967 sehingga Departemen Kesehatan melebur

perusahaan-perusahaan milik Negara tersebut kedalam perusahaan-perusahaan Negara Farmasi dan

alat-alat Kesehatan Bhinneka Kimia Farma dan PNF Kasa Husada di Surabaya dirubah

menjadi Perusahaan Umum dan Perusahaan Daerah, kemudian PN Sari Husada di

Yogyakarta berdiri sendiri sebagai anak perusahaan.

Periode IV (1971-2001)

Periode IV dimulai tahun 1971 ditandai dengan dikeluarkannya PP No.116

tahun 1971 yang berlaku sejak tanggal 19 maret 1971. Perusahaan Negara

Farmasi dan Alat-alat Kesehatan Bhinneka Kimia Farma setelah melalui proses

audit dinyatakan lulus untuk menjadi Perseroan Terbatas (PT) yang selanjutnya

disahkan pada tanggal 16 Agustus 1971 sebagai PT. Kimia Farma (Persero)

Periode V (2001-sekarang)

Pada periode ini tepatnya tanggal 28 juni 2001 PT. Kimia Farma (Persero)

menjadi Perusahaan Terbuka (Tbk) dengan nama PT. Kimia Farma (Persero) Tbk

dimana untuk privatisasi tahap I saham yang lepas adalah sebanyak 9% dengan

rincian 3% untuk program Kepemilikan Saham Karyawan dan Manajemen

(KSKM) PT. Kimia Farma, dan sebanyak 6% untuk masyarakat umum.

Pada tanggal 4 januari 2003 PT. Kimia Farma membentuk 2 anak

perusahaan yaitu :

1. PT. Kimia Farma Health & Care

2. PT. Kimia Farma Trading & Distribution

Sedangkan pabrik sebagai Holding Company

2.1.2 Visi dan Misi Perusahaan

2.1.2.1 Visi Perusahaan

Komitmen pada peningkatan kualitas kehidupan, kesehatan dan

lingkungan.

2.1.2.2 Misi Perusahaan

PT. Kimia Farma (Persero) Tbk mempunyai misi :

1. Mengembangkan industri kimia dan farmasi dengan melakukan penelitian

dan pengembangan produk yang inovatif.

2. Mengembangkan bisnis pelayanan kesehatan terpadu yang berbasis

jaringan distribusi dan jaringan apotek.

3. Meningkatkan sumber daya manusia dan mengembangkan sistem

Misi ini diwujudkan melalui strategi corporate:

1. Meningkatkan sinergis antar unit usaha dengan menggunakan salah satu

unit usaha yang kuat untuk menarik unit usaha lain.

2. Meningkatkan efektifitas pemasaran dengan penyusunan program

pemasaran yang lebih fokus dan perluasan cakupan daerah pemasaran

yang ada.

3. Memperkuat struktur bisnis distribusi dengan melakukan intensifikasi dan

ekstensifikasi kegiatan distribusi.

4. Melakukan difersifikasi dan pengembangan produk baik yang berasal dari

pengembangan sendiri maupun kerja sama dengan pihak luar.

5. Melakukan pengembangan usaha yang terkait dengan pelayanan kesehatan

yang dilakukan sendiri, kerja sama dengan pihak luar ataupun melalui

akuisisi.

6. Mengembangkan sumber daya manusia untuk memperoleh sumber daya

manusia yang mempunyai komitmen-komitmen tinggi, melalui pelatihan

dan pendidikan yang terencana dan berkesinambungan.

7. Mengembangkan sistem dan prosedur operasi ditunjang dengan sistem

ilmu teknologi yang memadai untuk peningkatan efisiensi dan menuju

operasional excellence.

2.1.3 Lokasi dan Sarana Produksi Plant Medan

PT. Kimia Farma (Persero) Tbk. Plant Medan terletak di jalan Tanjung

Morawa km 9 dengan luas 20.269 m2 yang terdiri dari :

1. Ruang perkantoran

3. Ruang produksi tablet

4. Ruang produksi kapsul

5. Ruang produksi krim/salep

6. Ruang penimbangan sentral

7. Ruang sampling

8. Gudang bahan baku

9. Gudang bahan pengemas

10.Gudang etiket

11.Gudang obat jadi

12.Bangunan penunjang seperti tempat pencucian, dapur, mushola, dan

tempat olah raga.

Kontruksi bangunan PT. Kimia Farma (Persero) Tbk. Plant Medan telah

dibuat sesuai dengan persyaratan CPOB dimana dinding dan langit-langit

memiliki permukaan licin dan tidak terdapat sambungan. Lantai dan dinding di

dalam ruangan produksi dilapisi dengan epoksi, ruang produksi untuk

masing-masing bentuk sediaan terletak terpisah. Sistem pengaturan udara pada ruang

produksi menggunakan Air Handling Unit (AHU) dengan Air Conditioner (AC)

sentral.

2.1.4 Cara Pembuatan Obat Yang Baik (CPOB)

Cara Pembuatan Obat yang Baik (CPOB) bertujuan untuk menjamin obat

dibuat secara konsisten memenuhi persyaratan yang ditetapkan dan sesuai dengan

tujuan penggunaannya. CPOB mencakup seluruh aspek produksi dan

2.1.4.1 Manajemen Mutu (Pemastian Mutu)

Pemastian mutu merupakan suatu konsep luas yang mencakup semua hal

baik secara tersendiri maupun secara kolektif yang akan mempengaruhi mutu dari

obat yang dihasilkan. Pemastian mutu adalah totalitas semua pengaturan yang

dibuat dengan tujuan untuk memastikan bahwa obat dihasilkan dengan mutu yang

sesuai dengan tujuan pemakaiannya, karena itu pemastian mutu mencakup CPOB

ditambah dengan faktor lain diluar pedoman ini seperti desain dan pengembangan

produk. Sistem pemastian mutu yang benar dan tepat bagi industri farmasi

hendaklah memastikan bahwa:

• Desain dan pengembangan obat dilakukan dengan memperhatikan

persyaratan CPOB dan semua langkah produksi dan pengendalian

diuraikan secara jelas.

• Tanggung jawab manajerial diuraikan dengan jelas dalam uraian jabatan.

• Pengaturan disiapkan untuk pembuatan pasokan dan penggunaan bahan

awal dan pengemas yang benar.

• Semua pengawasan terhadap produk antara dan pengawasan selama

proses (in proses control) lain serta validasi yang diperlukan.

• Pengkajian terhadap semua dokumen yang terkait dengan proses

pengemasan dan pengujian bets dilakukan sebelum memberikan

pengesahan pelulusan untuk distribusi penilaian hendaklah meliputi

semua faktor yang relevan termasuk kondisi pembuatan, hasil dan

pengawasan selama proses, pengkajian dokumen produksi termasuk

ditetapkan, pemenuhan persyaratan dari spesifikasi produk jadi dan

pemeriksaan produk dalam kemasan akhir.

• Obat tidak dijual atau dipasok sebelum kepala bagian manajemen mutu

(pemastian mutu) menyatakan bahwa tiap bets produksi dibuat dan

dikendalikan sesuai dengan persyaratan yang tercantum dalam izin edar

dan peraturan lain yang berkaitan dengan aspek produksi, pengawasan

mutu dan pelulusan produk.

• Tersedia pengaturan yang memadai untuk memastikan bahwa sedapat

mungkin produk disimpan, didistribusikan dan selanjutnya ditangani

sedemikian rupa agar mutu tetap dijaga selama masa edar/ simpan obat.

• Tersedia prosedur inspeksi diri dan audit mutu yang secara berkala

mengevaluasi efektivitas dan penerapan sistem pemastian mutu.

• Pemasok bahan awal dan pengemas dievaluasi dan disetujui untuk

memenuhi spesifikasi mutu yang telah ditentukan oleh perusahaan.

• Penyimpangan dilaporkan, diselidiki dan dicatat.

• Tersedia sistem persetujuan terhadap perubahan yang berdampak pada

mutu produk.

• Prosedur pengolahan ulang dievaluasi dan disetujui.

• Evaluasi mutu produk berkala dilakukan untuk verifikasi konsistensi

proses dan memastikan perbaikan proses yang berkesinambungan.

2.1.4.2 Personalia

Struktur organisasi perusahaan hendaklah sedemikian rupa sehingga

bagian produksi dan pengawasan mutu dipimpin oleh apoteker yang berlainan dan

manajer pengawasan mutu membawahi beberapa supervisor yang terlatih dan

memiliki keterampilan teknis serta pengalaman dalam bidang yang berkaitan

dengan bidangnya.

Manejer produksi dan pengawasan mutu haruslah seorang apoteker yang

cakap, terlatih, memiliki pengalaman praktis yang memadai untuk melaksanakan

tugasnya secara professional. Manajer produksi dan Manajer pengawasan mutu

memiliki wewenang dan tanggung jawab penuh dalam mutu obat yang dihasilkan.

Manajer produksi memiliki wewenang dan tanggung jawab penuh untuk

mengelola produksi obat. Manajer pengawasan mutu memiliki wewenang dan

tanggung jawab dalam seluruh tugas pengawasan mutu. Manajer produksi dan

pengawasan mutu bersama-sama bertanggung jawab dalam penyusunan dan

pengesahan prosedur-prosedur tertulis, pemantauan kebersihan lingkungan pabrik,

validasi proses produksi, pemberian persetujuan pada pemasok bahan,

pengamanan bahan dan produk terhadap kerusakan dan kemunduran mutu,

penyimpanan dokumen serta memastikan bahwa tugas dan tanggung jawab yang

diberikan kepada seluruh karyawan jelas dan dapat dipahami dengan baik.

Setiap karyawan yang langsung ikut serta dalam kegiatan pembuatan obat

dan yang karena tugasnya harus memasuki daerah pembuatan obat, hendaklah

diberikan pelatihan yang sesuai dengan tugasnya maupun pelatihan CPOB.

Pelatihan hendaknya dilaksanakan secara berkesinambungan dengan program

tertulis yang disetujui oleh manajer produksi dan manajer pengawasan mutu.

Pelatihan khusus diberikan kepada karyawan yang bekerja didaerah steril,

didaerah bersih, atau bagi mereka yang bekerja menggunakan bahan yang

diberikan oleh orang yang cakap. Dokumen pelatihan harus disimpan dengan baik

dan efektifitas program pelatihan hendaknya dinilai secara berkala.

2.1.4.3 Bangunan

Bangunan untuk pembuatan obat hendaklah memiliki ukuran, rancangan

kontruksi serta letak yang memadai agar memudahkan dalam melaksanakan kerja,

pembersihan dan pemeliharaan yang baik. Tiap sarana kerja hendaklah memadai,

sehingga setiap resiko terjadinya kekeliruan, pencemaran silang dan berbagai

kesalahan lain yang dapat menurunkan mutu obat, dapat dihindarkan.

Lokasi bangunan hendaklah sedemikian rupa untuk mencegah terjadinya

pencemaran dari lingkungan sekelilingnya, seperti pencemaran dari udara, tanah

dan air maupun dari kegiatan di dekatnya. Apabila bangunan itu terletak pada

tempat yang tidak sesuai, tindakan yang efektif hendaklah diambil untuk

mencegah pencemarannya.

Dalam menentukan rancang bangun dan penataan gedung hendaklah

dipertimbangkan hal-hal berikut :

1. Kesesuaian dengan kegiatan lain, yang mungkin dilakukan dalam sarana

yang sama atau dalam sarana yang berdampingan.

2. Luasnya ruang kerja, yang memungkinkan penempatan peralatan dan

bahan-bahan secara teratur dan logis serta memungkinkan terlaksananya

kegiatan, kelancaran arus kerja, komunikasi dan pengawasan yang efektif

maupun untuk mencegah kesesakan dan ketidakteraturan.

3. Pencegahan terjadinya penggunaan kawasan produksi sebagai lalu lintas

umum bagi karyawan atau bahan-bahan ataupun sebagai tempat

Rancang bangun dan penataan gedung hendaklah memenuhi

persyaratan-persyaratan berikut:

1. Mencegah resiko tercampur baurnya obat atau komponen obat yang

berbeda, kemungkinan terjadinya pencemaran silang oleh obat atau

bahan-bahan lain serta resiko terlewatnya salah satu langkah dalam proses

produksi.

2. Kegiatan pengolahan bahan bagi produk bukan obat dipisahkan dari ruang

produksi obat.

3. Disedikan ruang terpisah untuk membersihkan alat yang dapat

dipindah-pindahkan dan ruangan untuk menyimpan alat pembersih.

4. Kamar ganti-simpan pakaian berhubungan langsung dengan daerah

pengolahan tetapi letaknya terpisah.

5. Toilet tidak terbuka langsung kedaerah produksi dan dilengkapi dengan

ventilasi yang baik.

Untuk kegiatan-kegiatan berikut diperlukan daerah tertentu yaitu:

1. Penerimaan bahan

2. Karantina barang masuk

3. Ruang sampling

4. Penyimpanan bahan awal

5. Penimbangan dan penyerahan

6. Pengolahan

7. Penyimpanan produk ruahan

8. Pengemasan

10.Penyimpanan obat jadi

11.Pengiriman barang

12.Laboratorium

13.Pencucian peralatan

Bangunan hendaklah mendapatkan penerangan yang efektif dan

mempunyai ventilasi dengan fasilitas pengendali udara (termasuk suhu,

kelembaban dan penyaring) yang sesuai untuk kegiatan dalam bangunan maupun

dengan lingkungan sekitarnya.

2.1.4.4 Peralatan

Peralatan yang digunakan dalam pembuatan obat hendaklah memiliki

rancang bangun dan kontruksi yang tepat. Permukaan peralatan yang bersentuhan

langsung dengan bahan atau produk tidak boleh bereaksi karena dapat merubah

identitas, mutu dan kemurnian produk yang dihasilkan, tidak boleh mencemari

produk, harus mudah dibersihkan baik bagian dalam maupun bagian luar

mesin/alat tersebut. Peralatan yang digunakan untuk menimbang, mengukur, dan

menguji harus diperiksa ketelitiannya secara teratur serta dikalibrasi menurut

program dan prosedur yang tepat.

Pemasangan dan penempatan alat harus dapat mencegah terjadinya

kontaminasi silang dan cukup renggang untuk memberikan keleluasaan kerja.

Saluran air, uap, udara bertekanan atau hampa udara harus dipasang dengan baik

sehingga mudah dicapai selama kegiatan berlangsung.

Peralatan hendaknya dirawat menurut jadwal agar tetap berfungsi dengan

baik dan mencegah pencemaran terhadap produk. Catatan mengenai pelaksanaan,

buku catatan harian yang menunjukkan tanggal, waktu, kekuatan dan nomor batch

atau lot produk yang diolah dengan peralatan tersebut serta pelaksana pembersih.

2.1.4.5 Sanitasi dan Higiene

Tingkat sanitasi dan higiene yang tinggi hendaklah diterapkan pada setiap

aspek pembuatan obat. Ruang lingkup sanitasi dan higiene meliputi personil,

bangunan, peralatan dan perlengkapan, bahan produksi serta wadahnya dan segala

sesuatu yang dapat merupakan sumber pencemaran produk.

2.1.4.5.1 Personalia

1. Semua karyawan hendaklah menjalani pemeriksaan kesehatan, baik pada

waktu diterima bekerja maupun selama bekerja.

2. Setiap karyawan hendaklah menetapkan higiene pribadi yang baik.

3. Karyawan yang menderita suatu penyakit atau mempunyai luka terbuka,

yang dapat merugikan kualitas produk, hendaklah dilarang untuk

menangani bahan dan produk sampai dia sembuh kembali.

4. Semua karyawan hendaklah didorong untuk melaporkan keadaan

kesehatannya yang dapat merugikan kualitas produk kepada atasannya.

5. Dihindarkan persentuhan langsung antara tangan dengan bahan baku,

produk antara dan produk ruahan.

6. Karyawan hendaklah mengenakan pakaian pelindung badan yang bersih

termasuk penutup rambut, hidung, dan mulut sesuai dengan tempat kerja

karyawan tersebut untuk mencegah kontak langsung antara badan dengan

produk.

7. Karyawan harus mencuci tangan terlebih dahulu sebelum memasuki

8. Merokok, makan, minum, mengunyah, meletakkan tanaman, menyimpan

makanan dan minuman hanya diperbolehkan ditempat-tempat tertentu

saja.

9. Peraturan higiene perorangan hendaklah diberlakukan bagi setiap orang

yang memasuki daerah produksi.

2.1.4.5.2 Bangunan

1. Rancang bangun gedung harus memudahkan untuk pelaksanaan

sanitasinya.

2. Tersedianya toilet dalam jumlah yang cukup dengan ventilasi yang baik.

3. Tersedia tempat penyimpanan barang milik pribadi yang memadai.

4. Fasilitas penyiapan makanan dibatasi daerah khusus, harus terpelihara dan

bersih.

5. Harus tersedia tempat sampah yang cukup yang terletak diluar bangunan

produksi, jangan biarkan sampah menumpuk dimana-mana.

6. Rodentisida, insektisida, dan bahan pembersih lain yang digunakan pada

sanitasi tidak boleh mencemari peralatan, bahan baku, bahan pengemas,

produk dalam proses dan produk jadi.

7. Harus mempunyai prosedur tetap sanitasi, meliputi cara-cara sanitasi,

jadwal pelaksanaan sanitasi dan penanggung jawab pelaksanaan sanitasi.

2.1.4.5.3 Peralatan

1. Setelah peralatan digunakan harus segera dibersihkan baik bagian dalam

maupun luarnya sesuai prosedur yang telah ditetapkan.

2. Hindari penggunaan sikat dan udara bertekanan, gunakan vakum atau cara

3. Pembersihan peralatan yang dapat dipindah-pindahkan hendaklah

dilakukan diruang terpisah dari ruang produksi.

4. Prosedur tetap cara pembersihan alat harus ditaati.

2.1.4.6 Produksi

Produksi obat hendaklah dilaksanakan mengikuti prosedur yang telah

ditetapkan agar selalu diperoleh obat jadi yang memenuhi spesifikasi yang

ditentukan. Prosedur produksi hendaklah dibuat oleh penanggung jawab produksi

bersama-sama dengan penanggung jawab pengawasan mutu. Setiap

penyimpangan prosedur yang telah ditetapkan hendaknya dicatat pada catatan

batch dan bila perlu proses produksi setiap batch sebelumnya dievaluasi kembali.

2.1.4.6.1 Bahan awal

1. Setiap pemasukan, pengeluaran dan sisa bahan harus dilakukan

pencatatan.

2. Pada saat diterima harus diperiksa keutuhan kemasan dan kebenaran label

dari bahan tersebut.

3. Setiap bahan awal, sebelum dinyatakan lulus untuk digunakan hendaklah

memenuhi spesifikasi bahan awal yang sudah ditetapkan yang diberi label

dengan nama yang dinyatakan dalam spesifikasi.

4. Bahan awal yang mengalami kerusakan oleh suhu disimpan ditempat yang

suhu udaranya diatur.

5. Bahan awal yang mudah terurai atau menurun potensinya harus dinyatakan

batas waktu penggunaannya.

6. Penyimpanan hendaklah dilakukan dalam ruangan atau tempat yang suhu

7. Persediaan bahan awal diperiksa dalam selang waktu tertentu untuk

menyakinkan bahwa wadahnya tertutup rapat, bertanda yang benar dan

dalam kondisi yang baik pemeriksaan laboratorium kembali dilakukan

sesuai prosedur yang ditentukan.

8. Semua bahan awal yang tidak memenuhi syarat ditandai dengan jelas,

ditempatkan terpisah dan secepatnya dikembalikan kepemasok atau

dimusnahkan.

2.1.4.6.2 Pencemaran

Pencemaran kimiawi atau mikroba terhadap suatu obat yang dapat

merugikan kesehatan atau mengurangi daya terapeutik atau mempengaruhi

kualitas suatu produk, tidak dapat diterima. Perhatian khusus hendaklah diberikan

pada masalah pencemaran silang, karena sekalipun sifat dan tingkatannya tidak

berpengaruh langsung pada kesehatan, hal ini menunjukkan pelaksanaan

pembuatan obat yang tidak sesuai dengan CPOB. Tindakan pencegahan terhadap

pencemaran silang dan efektifitasnya hendaklah diperiksa secara berkala misalnya

dengan pemeriksaan rutin pada saringan udara, pemeriksaan lingkungan, dan

pemeriksaan perbedaan tekanan antar ruang terutama ruang penyangga.

2.1.4.6.3 Penimbangan dan penyerahan

Penimbangan dan penyerahan bahan awal, produk antara, produk ruahan

dan produk jadi harus dilakukan dan didokumentasikan sesuai dengan prosedur

yang telah ditetapkan. Sebelum dilakukan penimbangan harus dilakukan

pemeriksaan kebenaran penandaan termasuk hasil pemeriksaan laboratorium.

bahan awal, produk antara, dan produk ruahan yang ada didaerah penyerahan

hanya boleh untuk satu batch saja.

2.1.4.6.4 Pengolahan

Semua bahan yang digunakan dalam pengolahan harus diperiksa lebih

dahulu. Hendaklah tidak memasukkan bahan lain selain bahan untuk bets yang

sedang diolah tersebut. Pemantauan kondisi area pengolahan dan langkah yang

harus dilakukan sebelum memulai proses pengolahan sebaiknya menggunakan

suatu daftar periksa yang mencakup antara lain kondisi daerah pengolahan harus

dipantau dan dikendalikan sesuai persyaratan yang telah ditetapkan, peralatan

harus dinyatakan bersih secara tertulis sebelum digunakan. Kegiatan pengolahan

harus mengikuti prosedur tetap, dan tiap penyimpangan harus segera dilaporkan

kepada supervisor dan di dokumentasikan di dalam catatan pengolahan batch.

2.1.4.6.5 Pengawasan Selama Proses

Prosedur pengawasan selama proses harus dipatuhi seperti pengambilan

contoh, frekuensi pengambilan contoh, dan jumlah yang diambil untuk

pemeriksaan. Hasil pengujian pengawasan selama proses harus dicatat dan di

dokumentasikan.

Pengawasan mutu selama proses produksi (IPC) dilakukan untuk :

1. Sediaan padat meliputi: pemeriksaan kadar zat aktif, pemeriksaan

keseragaman bobot untuk tablet dan kapsul, dilakukan beberapa kali

selama proses produksi, pemeriksaan waktu hancur, kekerasan tablet

(kadar air), sampel diambil pada waktu permulaan, pertengahan, dan akhir

2. Sediaan setengah padat meliputi: keseragaman dan homogenitas obat,

pemeriksaan ukuran partikel, pemeriksaan tampilan, viskositas, berat

jenis, pemeriksaan berat, pemeriksaan kebocoran tube (wadah).

2.1.4.6.6 Pengemasan

Kegiatan pengemasan berfungsi membagi-bagi dan mengemas produk

ruahan menjadi produk jadi. Proses pengemasan hendaklah dilaksanakan dibawah

pengawasan ketat untuk menjaga identitas, keutuhan, dan kualitas barang yang

sudah dikemas. Sebelum kegiatan pengemasan dimulai hendaklah dilakukan

pemeriksaan untuk memastikan bahwa peralatan dan ruang kerja dalam keadaan

bersih dan bebas dari produk dan sisa produk lain atau dokumen yang tidak

diperlukan untuk kegiatan yang dilakukan.

Sebelum menempatkan bahan pengemas pada jalur pengemasan hendaklah

diadakan pemeriksaan kesiapan jalur pengemasan yang bersangkutan oleh petugas

yang ditunjuk sesuai dengan prosedur tertulis yang ditentukan.

Pada penyelesaian proses pengemasan produk yang sudah dikemas

hendaklah diperiksa dengan teliti untuk memastikan bahwa produk obat tersebut

sesuai dengan persyaratan dalam prosedur pengemasan induk. Hanya obat jadi

yang berasal dari satu batch pengemasan saja yang boleh ditempatkan pada satu

plat. Bila ada karton yang tidak penuh maka jumlah yang ada didalamnya

hendaklah dituliskan pada karton tersebut.

Produk dalam status karantina hendaklah diberi label “karantina” dan

disimpan dalam rak khusus untuk karantina atau ditempat yang diberi tanda

2.1.4.6.7 Penyimpanan Bahan Awal, Produk Antara, Produk Ruahan, dan

Obat Jadi

Semua bahan hendaklah disimpan secara rapi dan teratur untuk mencegah

resiko tercampur-baur atau pencemaran serta memudahkan pemeriksaan dan

pemeliharaan. Semua bahan ini disimpan dengan jarak yang cukup terhadap bahan

lainnya maupun terhadap dinding, tidak diletakkan dilantai, dan dalam kondisi

lingkungan yang sesuai. Penyimpanan diluar gudang diperbolehkan bagi bahan

yang dikemas dalam wadah kedap yang mutunya tidak terpengaruh oleh suhu,

kelembaban dan faktor lainnya. Bahan yang mudah terbakar hendaklah disimpan

di gudang khusus yang letaknya terpisah sesuai dengan peraturan yang berlaku.

Setiap bahan awal, produk antara, produk ruahan, dan obat jadi yang

disimpan hendaklah mempunyai kartu persediaan dan jika terdapat penyimpangan

hendaklah dicatat disertai penjelasan.

2.1.4.7 Pengawasan Mutu

Pengawasan mutu adalah bagian yang penting dari cara pembuatan obat

yang baik agar tiap obat yang dibuat memenuhi persyaratan mutu yang sesuai

dengan tujuan penggunaannya. Rasa keterikatan dan tanggung jawab semua unsur

dalam semua rangkaian pembuatan adalah mutlak untuk menghasilkan obat yang

bermutu mulai dari saat obat dibuat sampai pada distribusi obat jadi. Untuk

keperluan tersebut harus ada suatu bagian pengawasan mutu yang berdiri sendiri.

Sistem pengawasan mutu hendaklah dirancang dengan tepat untuk

menjamin bahwa tiap obat mengandung bahan dengan mutu yamg benar dan

prosedur standar sehingga obat tersebut senantiasa memenuhi spesifikasi yang

telah ditetapkan mengenai identitas, kadar, kemurnian mutu, dan keamanannya.

Pengawasan mutu meliputi semua fungsi analisa yang dilakukan

laboratorium termasuk pengambilan contoh, pemeriksaan dan pengujian bahan

awal, produk antara, produk ruahan, dan obat jadi. Pengawasan mutu juga

meliputi program uji stabilitas, pemantauan lingkungan kerja, validasi,

dokumentasi suatu batch, program penyimpanan contoh dan penyusunan serta

penyimpanan spesifikasi yang berlaku dari tiap bahan dan produk termasuk

metode pengujiannya.

Bagian pengawasan mutu melaksanakan tugas pokok sebagai berikut :

a. Menyusun dan merevisi prosedur pengawasan dan spesifikasi.

b. Menyiapkan intruksi tertulis yang rinci untuk tiap pemeriksaan dan

pengujian.

c. Menyusun rencana dan prosedur tertulis mengenai pengambilan contoh

untuk pemeriksaan.

d. Menyimpan contoh pertinggal untuk rujukan dimasa mendatang.

e. Meluluskan atau menolak tiap batch bahan awal, produk antara, produk

ruahan, dan obat jadi serta hal-hal lain yang telah ditentukan.

f. Meneliti catatan yang berhubungan dengan pengolahan, pengemasan, dan

pengujian obat jadi batch yang bersangkutan sebelum meluluskannya

untuk didistribusikan.

g. Mengevaluasi stabilitas semua obat jadi secara berlanjut, bahan awal jika

diperlukan, dan menyiapkan intruksi mengenai cara penyimpanan bahan

h. Menetapkan tanggal kadarluarsa dan batas waktu penggunaan bahan awal

dan obat jadi berdasarkan data stabilitas dan kondisi penyimpanannya.

i. Mengevaluasi dan menyetujui prosedur pengolahan ulang suatu produk.

j. Menyetujui penunjukan pemasok bahan baku dan bahan pengemas yang

diketahui dapat dipercayai mampu atau dapat diandalkan untuk memasok

bahan awal yang memenuhi spesifikasi mutu yang telah ditetapkan.

k. Mengambil bagian atau memberikan bantuan dalam pelaksanaan program

validasi.

l. Mengevaluasi semua keluhan yang diterima atau kekurangan yang

ditemukan mengenai suatu batch, dan bila perlu bekerjasama dengan

bagian lain untuk mengambil tindakan perbaikan yang diperlukan.

m. Menyediakan baku pembanding sekunder sesuai spesifikasi yang terdapat

pada prosedur pengujian yang berlaku dan menyimpan baku pembanding

ini pada kondisi yang tepat.

n. Menyimpan catatan pemeriksaan dan pengujian semua contoh yang

diambil.

o. Mengevaluasi obat yang dikembalikan dan menetapkan apakah obat

tersebut dapat digunakan langsung atau diproses ulang atau harus

dimusnahkan.

p. Ikut serta dalam program inspeksi diri bersama bagian lain dalam

perusahaan.

q. Memberikan rekomendasi untuk pembuatan obat oleh pihak lain atas dasar

2.1.4.8 Inspeksi Diri

Tujuan inspeksi diri adalah untuk melakukan penilaian apakah seluruh

aspek produksi dan pengendaliaan mutu senantiasa memenuhi persyaratan CPOB.

Program inspeksi diri hendaklah dirancang untuk mencari kelemahan dalam

pelaksanaan CPOB dan untuk menetapkan tindakan perbaikannya. Inspeksi diri

ini hendaklah dilaksanakan secara teratur. Tindakan perbaikan yang disarankan

hendaklah dilaksanakan. Untuk pelaksanaan inspeksi diri ditunjuk tim inspeksi

yang mampu menilai secara objektif pelaksanaan CPOB. Prosedur dan catatan

mengenai inspeksi diri hendaklah dibuat.

Untuk mendapatkan standar inspeksi diri yang minimal dan seragam maka

disusun daftar pemeriksaan selengkap mungkin. Daftar pemeriksaan hendaklah

meliputi pertanyaan mengenai hal-hal berikut :

1. Karyawan

2. Bangunan termasuk fasilitas untuk karyawan

3. Penyimpanan bahan awal dan bahan jadi

4. Peralatan

5. Produksi

6. Pengawasan mutu

7. Dokumentasi

8. Pemeliharaan gedung dan peralatan

Tim inspeksi diri ditunjuk oleh pimpinan perusahaan terdiri dari

mengenai CPOB. Anggota tim dapat berasal dari lingkungan perusahaan atau dari

luar lingkungan perusahaan. Tiap anggota tim hendaklah bebas dalam

memberikan penilaian atas hasil inspeksi.

2.1.4.9 Penanganan Keluhan dan Penarikan Kembali Obat Yang Beredar

Keluhan dan laporan dapat menyangkut kualitas, efek samping yang

merugikan atau masalah medis lainnya. Semua keluhan dan laporan hendaklah

diselidiki dan dievaluasi serta diambil tindak lanjut yang sesuai.

Penarikan kembali obat jadi dapat berupa penarikan kembali satu atau

beberapa batch atau seluruh obat jadi tertentu dari semua mata rantai distribusi.

Penarikan kembali dilakukan apabila ditemukan adanya produk yang tidak

memenuhi persyaratan kualitas atau atas dasar pertimbangan adanya efek samping

yang tidak diperhitungkan yang merugikan kesehatan. Penarikan kembali seluruh

obat jadi tertentu dapat merupakan tindak lanjut penghentian pembuatan satu jenis

obat jadi yang bersangkutan.

2.1.4.10 Dokumentasi

Dokumentasi pembuatan obat merupakan bagian dari sistem informasi

manajemen yang meliputi spesifikasi, prosedur, metode dan instruksi, catatan dan

laporan serta jenis dokumentasi lain yang diperlukan dalam perencanaan,

pelaksanaan, pengendalian, serta evaluasi seluruh rangkaian kegiatan pembuatan

obat. Sistem dokumentasi hendaklah menggambarkan riwayat lengkap dari setiap

batch atau lot suatu produk sehingga memungkinkan penyelidikan serta

penelusuran terhadap batch atau lot produk yang bersangkutan. Sistem

dokumentasi diperlukan pula dalam pemantauan dan pengendalian, misalnya

2.1.4.11 Pembuatan dan Analisis Berdasarkan Kontrak

Pembuatan dan analisis berdasarkan kontrak harus dibuat secara benar,

disetujui dan dikendalikan untuk menghindari kesalahpahaman yang dapat

menyebabkan produk atau pekerjaan dengan mutu yang tidak memuaskan.

Kontrak tertulis antara pemberi kontrak dengan penerima kontrak harus dibuat

secara jelas untuk menentukan tanggung jawab dan kewajiban masing-masing

pihak. Kontrak harus menyatakan secara jelas prosedur pelulusan tiap bets produk

untuk diedarkan yang menjadi tanggungjawab penuh kepala bagian manajemen

mutu (pemastian mutu).

2.1.4.12 Kualifikasi dan Validasi

Validasi adalah tindakan pembuktian dengan cara yang sesuai bahwa tiap

bahan, proses, prosedur, kegiatan, sistem, perlengkapan atau mekanisme yang

digunakan dalam produksi maupun pengawasan mutu akan senantiasa mencapai

hasil yang diinginkan.

CPOB mengisyaratkan industri farmasi untuk mengidentifikasi validasi

yang diperlukan sebagai bukti pengendalian terhadap aspek kritis dari kegiatan

yang dilakukan. Perubahan signifikan terhadap fasilitas, peralatan dan proses yang

dapat mempengaruhi mutu produk hendaklah divalidasi. Pendekatan dengan

kajian resiko hendaklah digunakan untuk menentukan ruang lingkup dan cakupan

validasi.

Seluruh kegiatan validasi hendaklah direncanakan. Unsur utama program

validasi hendaklah dirinci dengan jelas dan didokumentasikan di dalam Rencana

yang singkat, tepat dan jelas. RIV hendaklah mencakup sekurang-kurangnya

adalah kebijakan validasi, struktur organisasi kegiatan validasi, ringkasan fasilitas,

sistem, peralatan, proses yang akan divalidasi, format dokumen, format protokol,

laporan validasi, perencanaan dan jadwal pelaksanaan, pengendalian perubahan,

serta acuan dokumen yang digunakan.

Langkah-langkah pelaksanaan validasi adalah sebagai berikut:

- Membentuk komite validasi yang bertanggung jawab terhadap

pelaksanaan validasi di industri farmasi yang bersangkutan.

- Menyusun Rencana Induk Validasi (RIV), yaitu dokumen yang

menguraikan secara garis besar pedoman pelaksanaan validasi.

- Membuat dokumen validasi, yaitu prosedur tetap (protap), protokol serta

laporan validasi

- Pelaksanaan validasi

- Melaksanakan peninjauan periodik, change control dan revalidasi Validasi

untuk mesin, peralatan produksi dan sarana penunjang disebut kualifikasi.

Kualifikasi tersebut adalah langkah pertama dalam melaksanakan validasi di

BAB III

KEGIATAN DI INDUSTRI FARMASI

3.1 Aspek Personalia

PT. Kimia Farma (Persero) Tbk Plant Medan memiliki personalia

sebanyak 70 orang dengan berbagai pendidikan, keterampilan, dan kemampuan

sesuai dengan bidangnya masing-masing.

3.2 Struktur Organisasi

PT. Kimia Farma (Persero) Tbk Plant Medan dipimpin oleh seorang Plant

Manager yang membawahi :

1. Bagian Perencanaan Produksi dan Pengendalian Inventori.

2. Bagian Produksi dengan 2 supervisor.

- Supervisor Produksi

- Supervisor Pengemasan

3. Bagian Pemastian Mutu.

4. Supervisor Teknik dan Pemeliharaan.

5. Supervisor Umum dan Personalia.

6. Supervisor Keuangan.

7. Supervisor Akuntansi.

8. Supervisor Penyimpanan.

3.3 Sediaan-sediaan obat yang diproduksi PT. Kimia Farma (Persero) Tbk.

1. Antalgin tablet 500 mg botol 1000

2. Antalgin tablet 500 mg strip 10 x10

3. Betason-N krim

4. Parasetamol tablet 500 mg botol 1000

5. Parasetamol tablet 500 mg strip 10 x 10

6. Betason krim

7. Calcium tablet 500 mg botol 1000

8. Dexocort 0,2% krim

9. Ekstrak belladone tablet 10 mg

10.Fitocassol krim

11.Fungoral krim

12.Gentamisin 0,1% salep

13.Hidrocortison 2,5% krim

14.Undecyl salep

15.Vitamin B komplek tablet botol 1000

3.4 Kegiatan Industri PT Kimia Farma (Persero) Tbk. Plant Medan

Adapun kegiatan di industri PT Kimia Farma (Persero) Tbk. Plant Medan

adalah:

3.4.1Perencanaan Produksi Dan Pengendalian Inventori (PPPI)

Tugas dan fungsi dari PPPI yaitu:

1. Merencanakan kebutuhan bahan produksi

2. Mengontrol jalannya pembuatan obat

3. Merencanakan pengiriman obat jadi

Dasar perencanaan adalah pesanan pemasaran yang berasal dari direktorat

pemasaran di Jakarta per triwulan. Dari jumlah pesanan tersebut di konversikan

per batch karena tiap produk memiliki ukuran batch yang berbeda.

Untuk pemesanan bahan, PPPI memperhatikan stok bahan baku yang ada

digudang, stok produk ruahan atau setengah jadi dan stok produk jadi di gudang,

sehingga dapat diketahui beberapa bahan yang akan dipesan.

Setelah semua jumlah bahan yang diperlukan untuk produksi dihitung,

maka PPPI mengeluarkan Surat Permintaan Pembelian Bahan (SPPB) ditujukan

kepada bagian pembelian. Pembelian ada dua cara yaitu: secara terpusat di Jakarta

dan secara lokal di Medan. Bagian pembelian ini akan memilih pemasok yang

paling murah tetapi memenuhi spesifikasi bahan yang diminta, kemudian bagian

pembelian menerbitkan surat pemesanan (Purchase Order/ PO) dan

ditandatangani pimpinan. Dibuat tembusan satu lembar arsip pesanan ke bagian

gudang agar disiapkan tempatnya.

Bahan pesanan yang datang diterima oleh bagian gudang dimana bagian

gudang akan memeriksa kecocokan nomor pesanan, jumlah, spesifikasi bahan

yang diminta pada arsip pesanan dengan bahan yang akan diantarkan. Bahan

tersebut akan dikarantina dan diberi label kuning sementara bagian gudang

membuat surat permohonan periksa ke bagian pengawasan mutu untuk melakukan

sampling dan pemeriksaan terhadap bahan tersebut. Bila bahan memenuhi syarat

akan diberi label hijau disertai Hasil Pemeriksaan Laboratorium (HPL), Jika tidak

memenuhi syarat yang akan diberi label merah dan HPL serta dikembalikan ke

Setelah semua bahan yang dipesan lengkap, maka PPPI membuat Surat

Perintah Kerja (SPK) ke bagian produksi yang ditandatangani pimpinan. Pada

SPK tersebut ditulis No. SPK, nama sediaan, No Batch, dan kapan obat tersebut

diharapkan siap diproduksi. SPK dari PPPI yang dikirim kebagian produksi

dilampiri catatan pengolahan batch, catatan pengemasan batch, Surat Perintah

Pengeluaran Bahan Baku (SPPBB) dan Bahan Pengemasan (SPPBK). SPK dibuat

rangkap 4 dengan distribusi ke produksi, gudang, laboratorium dan arsip.

Obat jadi yang telah siap diproduksi dan dikemas kemudian dikirim ke

gudang penyimpanan obat jadi. Setelah dilakukan finished pack analysis oleh

petugas pengawasan mutu. Obat jadi tersebut akan dikirimkan oleh PPPI ke Unit

Logistik Sentral (ULS) Jakarta, maka PPPI membuat surat kebagian gudang untuk

menyiapkan obat jadi tersebut untuk dikirimkan ke Jakarta dan dilakukan stock

opname. Pada bahan yang telah di stock opname akan diberi label stock opname

yang dituliskan tanggal dilakukan stock opname, nama bahan dan jumlahnya.

3.4.2 Produksi

Produksi adalah semua kegiatan pembuatan mulai dari penerimaan bahan

awal, pengolahan sampai dengan menghasilkan obat jadi. Kegiatan produksi ini

dilakukan di grey area, tertutup dan tidak berhubungan langsung dengan bagian

gudang ataupun perkantoran.

Tugas dari bagian produksi PT. Kimia Farma (Persero) Tbk. Plant Medan:

1. Melaksanakan pembuatan obat sesuai dengan Surat Perintah Kerja (SPK) dari

bagian PPPI, mulai dari permintaan bahan baku ke gudang, penimbangan,

pengolahan, pengemasan, sampai pengiriman obat jadi ke gudang obat jadi

2. Melaksanakan dokumentasi atas semua tindakan yang dilakukan selama

proses pengolahan dan pengemasan dengan berpedoman pada protap.

Sebelum dimulainya kegiatan produksi, petugas yang terlibat dalam

kegiatan produksi ataupun yang memasuki area produksi harus memakai pakaian

bersih, masker, penutup kepala, dan mendesinfeksi tangan dengan desinfektan

yang tersedia sebelum memakai sarung tangan.

Hal-hal yang harus diperhatikan sebelum memulai kegiatan produksi:

1. Ruang produksi harus tetap terjaga kebersihan, dimana kegiatan pembersihan

dilakukan tiap pagi sebelum dimulai kegiatan produksi dan sore hari sesudah

selesai kegiatan produksi.

2. Temperatur dan kelembaban tiap ruangan produksi diatur sedemikan rupa

menggunakan Air Handling System (AHS) yaitu AC sentral.

3. Peralatan yang digunakan harus dipastikan selalu dalam keadaan bersih

sebelum dan sesudah dilakukan kegiatan produksi.

4. Ruangan Produksi harus mendapat penerangan dan pertukaran udara yang

cukup agar kegiatan produksi berjalan lancar.

Produksi dilaksanakan setelah adanya SPK dari bagian PPPI ke bagian

produksi, dan dilakukan produksi sesuai dengan protap yang telah ditetapkan serta

mendokumentasi setiap tindakan yang dilakukan selama produksi.

Setelah adanya perintah produksi dari PPPI, bagian produksi untuk

meminta bahan baku ke bagian gudang dengan surat perintah pengeluaran bahan

baku dan bahan pengemas, petugas gudang melakukan penimbangan atau

penyerahan bahan sesuai dengan yang ditulis pada SPPBB/SPPBK tersebut.

penimbangan bahan sampai pengemasan yang bertujuan untuk dokumentasi.

Sehingga bila terjadi kekeliruan ataupun kesalahan pada proses produksi, dapat

segera diketahui pada proses dimana kesalahan tersebut terjadi dan diambil

tindakan untuk mengatasi permasalahan tersebut.

Laporan proses produksi membuat sediaan, No batch, besar batch, tahapan

proses, operator, tanggal, jam, hasil, pengawasan yang berguna untuk mengetahui

berapa lama waktu yang dibutuhkan untuk menghasilkan suatu batch sediaan.

Laporan proses produksi ini diisi oleh petugas yang melakukan suatu tahapan

proses produksi dan diketahui oleh supervisor produksi.

Selama proses produksi berlangsung dilakukan pengawasan dalam proses

(In Process Control/ IPC). IPC yang dilakukan ada 2 macam, yaitu misalnya pada

produksi sediaan tablet:

1. Dilakukan oleh pihak produksi, yaitu setiap 15 menit sekali dilakukan

pemeriksaan keseragaman bobot tablet.

2. Dilakukan oleh pihak pengawasan mutu, antara lain: uji kadar air

granul, dan pada tablet dilakukan: uji kekerasan, waktu hancur, disolusi,

friabilitas, keseragaman bobot dan kadar zat berkhasiat.

Obat yang telah selesai di produksi akan dilakukan pengemasan primer

dibagian produksi yang selanjutnya diserahkan kebagian pengemasan sekunder

melalui pass box untuk dilakukan pengemasan sekunder sampai dihasilkan obat

jadi. Obat jadi yang telah selesai dikemas, ditimbang dan dicatat, diberi label

kuning. Selanjutnya dibuat permohonan periksa ke bagian pengawasan mutu

untuk dilakukan finished pack analysis. Obat jadi yang lulus pemeriksaan diberi

Bagian Produksi pada PT Kimia Farma (Persero) Tbk. Plant Medan terdiri

dari:

1. Jalur Produksi Krim

Jalur pembuatan krim terpisah dari jalur produksi yang lain dimana pada

jalur produksi ini terdiri dari beberapa ruangan yang telah diatur suhu,

kelembaban dan tekanan udaranya dengan AHU. Adapun ruangan pada jalur

produksi krim terdiri dari:

a. Ruangan penimbangan

Pada ruangan ini dilengkapi dengan beberapa alat timbangan digital,

lemari asam, dust collector, Air Handling System (AHS). Bahan – bahan

yang telah ditimbang akan ditempatkan pada staging area untuk kemudian

diambil oleh petugas produksi lain untuk dilakukan proses produksi

selanjutnya. Ruangan dipakai untuk menimbang bahan sediaan krim,

tablet, dan kapsul.

b. Ruangan pencampuran

Pada ruangan ini dilengkapi dengan 2 unit double jacket tank untuk

memanaskan fase air dan fase minyak, ultraturrax untuk mencampur

bahan aktif dengan bahan dasar krim, mixer untuk pengadukan sehingga

diperoleh produk ruahan. Alat-alat tersebut dibersihkan setiap pagi hari

sebelum digunakan dan sore hari sesudah selesai digunakan. Bila tidak ada

kegiatan produksi maka pembersihan dilakukan seminggu sekali. Selama

proses produksi dilakukan pemeriksaan IPC oleh bagian pengawasan

c. Ruangan pengisian

Ruangan untuk melakukan pengisian sediaan krim ada 2 yaitu:

• Ruangan pengisian I

Dilengkapi dengan mesin pengisian krim Elemech dengan kapasitas

2400 tube/jam dan neraca digital untuk pemeriksaan IPC oleh operator.

• Ruang pengisian II

Dilengkapi dengan mesin pengisian krim pharmech dengan kapasitas

900-200 tube/ jam dan neraca digital untuk pemeriksaan IPC oleh

operator.

Sebelum pengisian krim , tube kosong yang telah dibersihkan dibagian

pengemasan dimasukkan ke pass box, dibawa oleh petugas produksi ke

ruang pengisian dan disusun ke mesin pengisian yang telah diisi massa

krim, kemudian dilakukan pengisian. Setiap 15 menit dilakukan

pemeriksaan bobot oleh operator dan pada awal dan akhir pengisian

dilakukan pemeriksaan oleh bagian pengawasan mutu.

d. Ruangan karantina

Pada ruangan ini disimpan produk ruahan untuk menunggu hasil

pemeriksaan laboratorium. Produk ruahan yang telah selesai diperiksa,

kemudian dilakukan pengemasan primer di grey area dan pengemasan

sekunder di black area oleh bagian pengemasan.

2. Jalur Produksi tablet

Jalur produksi tablet terletak terpisah dari jalur produksi krim untuk

menghindari terjadinya kontaminasi silang. Pada unit tablet juga terdapat

dengan AHS. Juga dilengkapi dengan dust collector sentral. Adapun ruangan pada

jalur produksi tablet terdiri dari :

a. Ruangan penimbangan

Pada ruangan ini dilengkapi dengan beberapa alat timbangan digital,

lemari asam, dust collector, dan Air Handling System (AHS).

b. Ruangan pencampuran

Semua bahan tambahan dan bahan aktif dimasukkan kedalam super mixer

dan dicampur hingga homogen, pengecualian untuk bahan pelicin dan

bahan pencampur luar. Massa di atas digranulasi dengan menggunakan

alat rotary wet granulator sehingga didapat granul basah. Selanjutnya

granul basah tersebut dipindahkan ke ruang pengeringan.

c. Ruang pengeringan

Granul basah yang dihasilkan dikeringkan di dalam oven dengan suhu

50-60oC selama 10 jam (tergantung pada bahan yang akan dikeringkan).

Kapasitas oven tersebut 450 kg/hari. Setelah kering dilakukan pemeriksaan

kadar air granul (LOD) di ruangan IPC dan selanjutnya dipindahkan ke

ruangan granulasi untuk pengayakan.

d. Ruang granulasi

Massa granul yang telah dikeringkan, digranulasi dengan alat communiting

fitz mill, kemudian dipindahkan ke ruang pencampuran akhir.

e. Ruang pencampuran akhir

Massa yang telah digranulasi dimasukkan ke dalam alat v-mixer dan

dilakukan pemeriksaan IPC. Massa disimpan diruang karantina menunggu

hasil pemeriksaan.

f. Ruang pencetakan

Ruang untuk pencetakan ada 5, masing-masing terdapat 1 mesin cetak dan

juga terdapat dust collector, neraca digital, dan AHS. Pencetakan

dilakukan misalnya dengan menggunakan mesin cetak tablet merek

Rimek, dengan kecepatan mesin 50 ribu tablet/jam. Setiap 15 menit

operator harus memeriksa keseragaman bobot tablet. Bagian pengawasan

mutu di dalam ruang produksi melakukan pemeriksaan/ pengujian

terhadap produk ruahan yang meliputi: Pemerian, friabilitas, waktu hancur,

kekerasan tablet, disolusi, kadar zat berkhasiat dan keseragaman bobot.

g. Ruang sortir

Tablet yang dihasilkan disortir oleh petugas dari debu dan juga untuk

bentuk tablet yang tidak bagus/ pecah kemudian dipindahkan ke ruangan

pengemasan primer.

h. Ruang pengemasan

Tablet yang telah diluluskan oleh bagian pengawasan mutu dibawa ke

ruang pengemasan primer dan dikemas dalam kantong plastik. Tiap

kantong berisi 1000 tablet dengan menggunakan mesin penghitung dan

diberi silika gel. Atau dikemas dengan penyetripan menggunakan mesin

strip tablet. Setelah selesai dilakukan pengemasan primer dipindahkan ke

ruangan pengemasan sekunder melalui pass box untuk dilakukan

3. Jalur Produksi kapsul

Sediaan kapsul yang diproduksi oleh PT. Kimia Farma (Persero) Tbk.

Plant Medan adalah kloramfenikol kapsul. Seperti jalur produksi krim dan tablet,

jalur produksi kapsul juga terletak terpisah untuk menghindari terjadinya mix up.

Pada jalur produksi kapsul juga terdapat beberapa ruangan dimana setiap ruangan

tersebut diatur suhu, kelembaban dan tekanan dengan AHS, juga dilengkapi dust

collector sentral.

Adapun ruangan pada unit kapsul terdiri dari :

a. Ruang pengeringan

Bahan pengisi (Avicel) dikeringkan terlebih dahulu didalam oven selama

±12 jam pada suhu 85oC. Setelah itu semua bahan dipindahkan keruang

pencampuran.

b. Ruang pencampuran

Pada ruang ini dilakukan pencampuran bahan aktif, bahan pengisi dan

bahan tambahan lainnya dengan menggunakan alat V-mixer selama 15

menit. Setelah homogen, massa disimpan diruang karantina menunggu

pemeriksaan oleh bagian pengawasan mutu dan kemudian dipindahkan

keruang pengisian kapsul.

c. Ruang pengisian kapsul

Massa yang telah homogen dimasukkan ke mesin pengisian kapsul

(Kwang Dah). Pada awal, akhir pengisian dilakukan pengisian

laboratorium dan setiap 15 menit dilakukan pemeriksaan keseragaman

dikemas dan diluluskan oleh bagian pengawasan mutu selanjutnya dikirim

kegudang penyimpanan.

3.4.3 Pengawasan Mutu

Pengawasan mutu adalah semua pengawasan yang dilakukan selama

pembuatan dan dirancang untuk menjamin agar produk obat yang dihasilkan

senantiasa memenuhi spesifikasi, identifikasi, kekuatan, kemurnian dan

karakteristik lain yang telah ditetapkan. Pengawasan mutu merupakan bagian

yang paling penting dari Cara Pembuatan Obat yang Baik (CPOB) agar tiap obat

yang dibuat memenuhi persyaratan mutu yang sesuai dengan tujuan

penggunaannya.

Tanggung jawab pengawasan mutu:

1. Memastikan bahan awal memenuhi spesifikasi yang telah

ditetapkan untuk identitas, kekuatan, kemurnian, kualitas dan keamanan.

2. Memastikan tahapan produksi obat telah dilaksanakan sesuai prosedur yang

telah ditetapkan dan telah divalidasi.

3. Memastikan semua pengawasan selama proses dan

pemeriksaan selama laboratorium terhadap suatu batch obat telah

dilaksanakan dan batch tersebut memiliki spesifikasi yang ditetapkan sebelum

didistribusikan.

4. Memastikan suatu batch obat memenuhi persyaratan mutu

selama waktu peredaran yang ditetapkan. Setiap bahan baku yang dikarantina

dilakukan pengujian oleh bagian pengawasan mutu yang mencakup:

spesifikasi, identitas, kualitas, kekuatan/ potensi dan persyaratan lain yang

3.4.3.1 Pemeriksaan Mutu Bahan Baku dan Bahan Pengemas

Bahan baku dan bahan pengemas datang dari pemasok ke bagian gudang,

kemudian petugas laboratorium melakukan sampling dan pemeriksaan terhadap:

1. Bahan baku dan bahan tambahan

a) Pemeriksaan Organoleptis, meliputi bentuk, warna, bau dan rasa.

b) Pemeriksaan Kimia, meliputi pemeriksaan kualitatif, kuantitatif dan pH.

c) Pemeriksaan Fisika, meliputi titik lebur, kelarutan dan berat jenis.

2. Bahan pengemas

a) Pemeriksaan kemasan, meliputi ukuran dan kebocoran wadah.

b) Pemeriksaan etiket, meliputi ukuran, kebenaran tulisan dan labeling,

desain dan warna.

3.4.3.2 Pengawasan Selama Proses (In Process Control/ IPC)

Tujuan dilakukan pengawasan selama berlangsungnya proses pengolahan

yaitu untuk mencegah terlanjur diproduksinya obat yang tidak memenuhi

spesifikasi. Laboratorium pengujian IPC terletak di area produksi. Pengawasan ini

dilakukan dengan cara mengambil contoh dan mengadakan pemeriksaan dan

pengujian terhadap produk yang dihasilkan pada tahap-tahap tertentu dari proses

pengolahan.

Pengawasan dalam proses pengolahan dilaksanakan oleh 2 pihak, yaitu:

1. Bagian produksi, yang menjamin bahwa mesin dan peralatan produksi

serta proses yang digunakan akan menghasilkan produk yang

2. Bagian pengawasan mutu, yang menyakinkan bahwa produk yang

dihasilkan pada tahap tertentu telah memenuhi spesifikasi yang

ditetapkan sebelum dilanjutkan proses berikutnya. Bagian pengawasan

mutu menentukan apakah tahap lanjutan dari proses pengolahan dapat

dilaksanakan berdasarkan hasil pengujian yang dilakukan.

Pengawasan dalam proses pengolahan (IPC) hendaklah meliputi pengujian

parameter kualitas antara lain:

a. Tablet: pemerian, kadar air, bobot rata-rata, kadar bahan aktif,

kekerasan, friabilitas, waktu hancur dan disolusi.

b. Krim dan salep: pemerian, Ph (kecuali salep), bobot rata-rata,

homogenitas dan kadar bahan aktif.

3.4.3.3 Pengawasan dalam Proses Pengemasan

Pengawasan dalam proses pengemasan hendaklah meliputi pemeriksaan

parameter kualitas antara lain:

a. Kerapatan tutup wadah seperti tutup botol dan tube.

b. Jumlah satuan produk dalam kemasan.

c. Kebenaran dan kebersihan bahan pengemas yang dipakai.

d. Kerapian pengemas, penulisan nomor batch, tanggal kadaluarsa.

e. Kebocoran produk yang dikemas dalam strip.

3.4.4 Gudang

Gudang masih berada di area produksi tetapi tidak berhubungan langsung

dengan bagian produksi. Di gudang terbagi atas beberapa ruangan dimana ruangan

tersebut saling berhubungan dan dilengkapi AC untuk menjaga suhu dan

a) Ruang karantina bahan baku obat.

b) Ruang penyimpanan bahan pembantu yang telah diluluskan bagian

pengawasan mutu.

c) Ruang penyimpanan bahan baku yang telah diluluskan bagian pengawasan

mutu.

d) Ruang penyimpanan kapsul kosong.

e) Ruang penyimpanan obat jadi.

f) Ruang penyimpanan bahan pengemas dan etiket.

3.4.5 Penerimaan barang

Bahan pesanan yang masuk dari pemasok kebagian gudang akan diperiksa

kesesuaian nomor pesanan, jenis, jumlah bahan sesuai dengan surat pesanan oleh

petugas gudang dan dikarantina terlebih dahulu dan diberi label kuning, kemudian

bagian gudang membuat surat permohonan periksa kebagian pengawas mutu

untuk melakukan pemeriksaan terhadap bahan tersebut. Bila bahan tersebut

memenuhi syarat akan diberi label hijau disertai Hasil Pemeriksaan Laboratorium

(HPL), jika tidak memenuhi syarat akan diberi label merah serta dikembalikan ke

pihak pemasok ataupun dimusnahkan. Bahan baku yang telah diluluskan oleh

bagian pengawasan mutu akan disimpan di ruang penyimpanan bahan baku dan

dicatat ke dalam kartu stok, begitu juga dengan bahan pembantu.

3.4.6 Pengeluaran Barang

Bahan-bahan akan dikeluarkan bagian gudang kebagian produksi untuk

pengemasan dari PPPI. Tiap bahan yang dikeluarkan akan dicatat ke kartu stok

oleh petugas gudang. Setelah obat jadi selesai diproduksi dan dikemas, bagian

gudang akan menyimpan obat jadi di ruang penyimpanan obat jadi dan akan

mengeluarkannya untuk dikirim setelah adanya instruksi dari PPPI.

Bahan-bahan yang ada di gudang akan dilakukan pemeriksaan ulang

sesuai dengan jenis bahan dan telah di cantumkan dalam HPL.

3.4.7 Pengolahan Limbah

3.4.7.1 Pengolahan Limbah Cair

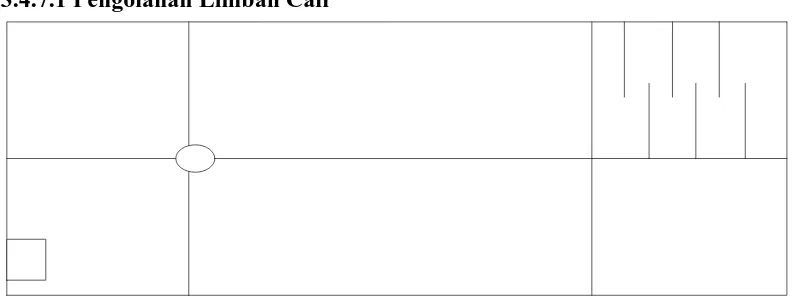

Gambar 1. Denah bak pengolahan limbah cair PT. Kimia Farma (Persero) Tbk.

Plant Medan.

Keterangan A = Saluran masuk E = Bak Aerasi

B = Bak penampung F = Bak Aerasi

C= Mesin pompa G = Bak Biokontrol

D = Bak Netralisasi H = Bak Sedimentasi

Sumber limbah cair berasal dari air cucian diruang produksi dan air cucian

alat-alat di laboratorium.

Proses pengolahan limbah cair yaitu:

1) Limbah cair yang dikeluarkan ditampung dalam bak penampungan (B)

2) Pada bak netralisasi bila perlu, ditambahkan air kapur untuk menetralkan

limbah cair yang di keluarkan. Selanjutnya limbah cair yang telah netral

dialirkan ke bak aerasi (E).

3) Pada bak aerasi (E) dilakukan aerasi dengan menggunakan aerator yang

bertujuan untuk menginjeksikan udara kedalam bak tersebut supaya

bakteri aerob yang terdapat dalam bak tersebut dapat melakukan

penguraian bahan-bahan organik yang terdapat dalam limbah cair tersebut.

Selanjutnya juga dialirkan ke bak aerasi (F) dengan mendapatkan

perlakuan yang sama. Lalu dialirkan ke bak sedimentasi (G).

4) Pada bak sedimentasi (G), limbah cair tersebut didiamkan/ diendapkan

beberapa hari selanjutnya dialirkan ke bak biokontrol (H).

5) Pada bak biokontrol, dilakukan pengujian terhadap hasil pengolahan

limbah cair tersebut berupa nilai BOD (Biological Oxygen Demand) dan

COD (Chemical Oxygen Demand) bila telah memenuhi syarat nilai BOD

dan COD maka limbah cair yang telah diolah tersebut dapat dibuang ke

lingkungan.

Tabel 1. Hasil Analisis Limbah Cair PT Kimia Farma (Persero) Tbk. Plant Medan

Tanggal 22 Februari 2010 oleh Sucofindo.

Parameter Baku Mutu (mg/l) Hasil (mg/l)

3.4.7.2 Pengolahan Limbah Padat

Sumber limbah padat berasal dari:

a. Debu yang pada dust collector di ruang produksi.

b. Debu yang berasal dari vacuum cleaner yang digunakan untuk

membersihkan ruangan produksi dan alat produksi.

c. Wadah, etiket yang rusak dari bagian pengemasan. Untuk tube

sebelum dimusnahkan digunting terlebih dahulu.

d. Bahan-bahan yang tidak memenuhi spesifikasi ataupun yang telah

rusak yang berasal dari bagian gudang.

Semua limbah padat tersebut di bakar oleh petugas dan sisa pembakaran

tersebut dibuang ke tempat pembuangan akhir.

3.4.8 Administrasi dan Keuangan

Keuangan di PT. Kimia Farma (Persero) Tbk. Plant Medan dipusatkan ke

kantor pusat yang ada di Jakarta. Oleh sebab itu pembayaran gaji karyawan

ataupun pembayaran faktur masuk atas pembelian bahan-bahan baku, bahan

pengemas, biaya umum dan biaya pemeliharaan harus dibuat surat permintaan

droping uang ke kantor pusat Jakarta.

Setelah dilakukan pemesanan bahan baku oleh bagian pembelian ke

pemasok, maka pemasok akan mengirimkan bahan baku tersebut disertai faktur

masuk. Pembelian bahan baku tersebut dicatatkan ke dalam buku pembelian.

Pembayaran Faktur ada 2 macam yaitu:

1. Secara tunai, dibagi atas 2 macam yaitu:

a. Untuk pembelian dalam jumlah sedikit (<5 juta), pembayaran dilakukan