1

DENGAN ADITIF 6 Fe

–

1 Ni (% BERAT)

Indra Irwana

Mahasiswa Teknik Mesin, Universitas Pamulang, Indonesia

Abstrak : Pembuatan Dan Analisa Kekerasan Dan Struktur Mikro Logam Paduan Aluminium Dengan Aditif 6 Fe – 1 Ni (% Berat). Penelitian ini bertujuan untuk mengetahui nilai kekerasan serta struktur mikro pada logam paduan antara Al-Fe-Ni. Logam paduan AlFeNi ini memiliki komposisi 9,3 gram Alumunium, 0,6 gram Fero dan 0,1 gram Nikel dibuat dengan metode Metalurgi Serbuk dan pemanasan (sintering) dengan temperatur bervariasi pada 600°C, 650°C sampai 700°C. Pemanasan pada temperatur tersebut dapat berdampak pada perubahan

struktur mikro, fasa, dan nilai kekerasan logam paduan. Pengujian kekerasan logam paduan AlFeNi dilakukan dengan menggunakan metode Vicker, dan menghasilakan nilai kekerasan yang cukup tinggi. Analisis struktur fasa dilakukan berdasarkan pola difraksi sinar X (XRD), dan pada hasil penelitian terbentuk senyawa-senyawa baru pada sampel uji yang melalui proses sintering pada suhu 650°C dan pada sampel 700°C. Serta analisis mikro struktur menggunakan mikroskop optik (OM).

Kata Kunci : Paduan Al-Fe-Ni, metode Vicker, struktur mikro, struktur fasa

BAB I

PENDAHULUAN

1.1 Latar BelakangSemakin berkembangnya peradaban manusia, semakin beragam pula barang-barang yang

dibutuhkan. Sehingga membuat manusia mencari bahan-bahan yang cocok untuk dijadikan bahan baku. Di zaman yang modern ini logam banyak digunakan, baik dalam

yang sangat umum digunakan sebagai bahan dasar untuk untuk membuat produk. Akan tetapi karakteristik aluminium kurang sesuai dengan kebutuhan, sehingga aluminium harus dipadupadankan dengan logam lain, yang sering disebut dengan logam paduan aluminium.

Berbagai upaya telah banyak dilakukan untuk menciptakan teknologi baru, misalkan dengan membangun laboratorium yang mendukung penelitian, lomba sience, maupun memberikan beasiswa – beasiswa bagi mahasiswa

berprestasi. Duina permesinan berperan penting dalam perkembangan teknologi yang ada

saat ini, disatu sisi sebagai produsen teknologi baru yang ada disatu sisi juga sebagai produsen teknologi dalam proses produksi. Penelitian terus dilakukan untuk menghasilka teknologi baru dengan tujuan untuk meningkatkan kesejahteraan manusia, sehingga mempermudah manusia dalam melakukan sesuatu.

Metalurgi adalah ilmu yang mempelajari cara-cara untuk memperoleh logam (metal) melalui

proses fisika dan kimia serta mempelajari cara-cara memperbaiki sifat-sifat fisik dan kimia logam murni maupun paduan. Metode yang sekarang terus dikembangkan dalam proses manufaktur adalah metalurgi serbuk, metalurgi serbuk yang dapat mencapai bentuk komponen akhir dengan mencampurkan serbuk secara bersaman dan dikompaksi dalam cetakan, dan selanjutnya disinter di dalam tungku pemanas.

Salah satu cara untuk menetahui kekuatan dan ketahanan suatu material dan sebagai pendukung bagi spesifikasi suatu material adalah

dengan metode uji kekerasan. Walaupun uji tarik, uji puntir, dan mekanika perpatahan pun tidak dapat

ditinggalkan, uji kekerasan dianggap lebih spesifik untuk mengetahui ketahanan suatu material terhadap deformasi, yang untuk logam terdapat sifat untuk menyatakan ukuran ketahanan sifat untuk menyatakan ukuran ketahanannya terhadap deformasi plastic dan deformasi permanen.

beban dinamis atau statis pada bahan yang sama dapat diklasifikasikan berdasarkan kekerasannya, dengan kekerasan tersebut dapat ditentukan penggunaan bahan tersebut. Oleh karena itu dalam skripsi ini penulis mengambil judul “Pembuatan Dan Analisa Kekerasan Dan Struktur Mikro Logam Paduan Aluminium Dengan Aditif 6 Fe – 1 Ni (% Berat) ”.

1.2 Rumusan Masalah

Bagaimana menganalisa kekerasan, stuktur mikro dan struktur fasa pada logam paduan aluminium dengan aditif 6% Fe – 1% Ni dengan menggunakan metode Vickers. Hasil Tugas Akhir Mahasiswa dengan menggunakan pengujian Standart

Laboratorium agar mendapat hasil yang spesifik terhadap uji kekerasan Vicker dan pembuatan logam paduan dengan metode Metalurgi Serbuk.

1.3 Batasan Masalah

Untuk membatasi masalah yang ada, penulis memberikan suatu batasan – batasan mengenai pengetahuan dasar tentang pengujian kekerasan dengan penetrasi beban statis, pengetahuan bahan yang akan diuji, prosedur pembuatan sampel uji

dengan metode metalurgi serbuk, pengujian struktur mikro, mengetahui kekuatan material dengan metode Vicker, dan Analisa fasa. Apabia terjadi kekurangan pada batasan masalah maupun pembuatan skripsi ini, mohon ditambahkan.

1.4 Identifikasi Masalah

Dalam menganalisa kekerasan dan struktur mikro logam paduan aluminium dengan aditif 6% Fe – 1%Ni dengan menggunakan metode uji Vicker dapat meliputi beberapa masalah, diantaranya adalah :

1. Apa itu uji kekerasan dengan meode Vicker ?

2. Apa itu uji Mikro Struktur ? 3. Apa itu Analisa Fasa ? 4. Bagaimana pencampuran

bahan dengan menggunakan metode Metalurgi Serbuk ? 5. Bagaimana karateristik

bahan yang akan diuji ?

1.5 Tujuan

1. Penelitian bertujuan membuat logam paduan Al – Fe - Ni

3. Penelitian bertujuan untuk mengetahui Struktur Mikro pada logam yg mengandung Al-Fe-Ni

4. Penelitian bertujuan untuk mengetahui struktur fasa dengan pengujian XRD.

1.6 Manfaat

1. Untuk mengetahui karateristik bahan material yang akan diuji

2. Untuk mendapatkan data yang kongkrit dari suatu bahan material yang akan diuji dengan menggunakan metode Vicker

3. Sebagai data dukung untuk pengembangan pembuatan bahan struktur atau logam.

1.7 Sistematika Penulisan

Skripsi ini disusun memiliki sistematika sebagai berikut : BAB I PENDAHULUAN

Bagian pendahuluan ini berisi latar belakang, rumusan masalah, batasan masalah, identifikasi

masalah, tujuan, manfaat, sistematika penulisan.

BAB II TEORI DASAR

Pada bab ini akan dijelaskan mengenai pengertian teori pendukung dari uji kekerasan secara umum, serta klasifikasi bahan uji menurut unsur logam secara mendasar, serta beberapa pengetahuan untuk menunjang pengujian.

BAB III IMPLEMENTASI DAN PENGUJIAN

Pada bab ini akan dijelaskan mengenai tentang penerapan dan juga pengujian dari uji kekerasan dengan metode pengujian Vicker secara lebih mendalam.

BAB IV ANALISA DAN PEMBAHASAN

BAB V PENUTUP

Pada bab ini akan diuraikan tentang kesimpulan dan saran dari apa yang telah penulis uraikan dalam bab – bab sebelumnya.

BAB II

TEORI DASAR

2.1 Metalurgi Serbuk

Metalurgi serbuk merupakan proses pembentukan benda kerja komersial (baik yang jadi ataupun setengah jadi) dari logam dimana logam dihancurkan dahulu berupa tepung, kemudian tepung tersebut ditekan di dalam cetakan (mold) dan dipanaskan di bawah temperatur leleh serbuk sehingga terbentuk benda kerja. Sehingga

partikel-partikel logam memadu karena mekanisme transportasi massa akibat difusi atom antar permukaan partikel. Pemanasan selama proses penekanan atau sesudah penekanan yang dikenal dengan istilah sinter menghasilkan pengikatan partikel halus. Dengan demikian kekuatan dan sifat-sifat fisis lainnya meningkat. Produk hasil metalurgi serbuk dapat terdiri dari

produk campuran serbuk berbagai logam atau dapat pula terdiri dari campuran bahan bukan logam untuk meningkatkan ikatan partikel dan mutu benda jadi secara keseluruhan.[7]

Serbuk logam jauh lebih mahal harganya dibandingkan dengan logam padat dan prosesnya, yang hanya dimanfaatkan untuk produksi massal sehingga memerlukan die dan mesin yang mahal harganya.

Sifat – sifat khusus serbuk

logam[1]

a. Ukuran Partikel

atau pengukuran mikroskopik.

b. Bentuk Partikel

Merupakan faktor yang dalam menentukan pemrosesan dan dibahas dalam ISO Standart 3252. Bentuk partikel serbuk tergantung pada cara pembuatannya, dapat bulat, tidak teratur, dendritik, pipih atau bersudut tajam.

c. Sebaran Ukuran Partikel Dianalisis dengan melewatkan serbuk

melalui serangkaian saringan dari ukuran lubang yang dikurangi

secara berangsur-angsur (peningkatan jumlah lubang persatuan luas). Fraksi partikel- partikel yang melewati saringan tertentu diberikan dalam presentase (biasanya % berat). Ukuran saringan dinyatakan dalam jumlah mesh (untuk jumlah mesh 50 atau lebih,diameter partikel

dalam milimeter ,adalah 15 dibagi dengan jumlah mesh). Dengan sebaran ukuran partikel ditentukan jumlah partikel dari setiap ukuran standar dalam serbuk tersebut. Pengaruh sebaran terhadap mampu alir, berta jenis semu dan porositas produk cukup besar. Sebaran tidak dapat diubah tanpa mempengaruhi ukuran benda tekan.

d. Mampu Alir

Mampu alir merupakan karakteristik yang

menggambarkan alir serbuk dan kemampuan memenuhi ruang cetak. Dapat digambarkan sebagai laju alir melalui suatu celah tertentu.

e. Sifat Kimia

metalurgi serbuk diharapkan tidak terjadi reaksi kimia antara matrik dan penguat.

f. Kompresibilitas

Kompresibilitas adalah perbandingan volum serbuk dengan volum benda yang ditekan. Nilai ini berbeda-beda dan dipengaruhi oleh distribusi ukuran dan bentuk butir, kekuatan tekan tergantung pada kompresibilitas.

g. Berat Jenis Curah

Berat jenis curah atau berat jenis serbuk dinyatakan dalam

kilogram per meter kubik. Harga ini harus tetap, agar jumlah serbuk yang mengisi cetakan setiap waktunya tetap sama.

h. Sinter

Sinter adalah proses pengikatan partikel melalui proses pemanasan dengan suhu 0.7 - 0.9 dari titik lelehnya.

Untuk lebih jelasnya mengenai karakteristik dan sifat partikel akan dijelaskan dalam tabel sebagai berikut :

Langkah – langkah Powder

Metalurgi

a. Pembuatan Serbuk b. Mixing

c. Compaction d. Sintering e. Finishing

2.2 Pengertian Kekerasan

Kekerasan suatu bahan sampai saat ini masih merupakan peristilahan yang kabur, yang mempunyai banyak arti tergantung pada pengalaman pihak-pihak yang terlibat. Pada umumnya, kekerasan menyatakan ketahanan terhadap deformasi, dan untuk logam dengan sifat tersebut merupakan ukuran ketahanannya terhadap defornasi plastik atau deformasi permanen. Untuk orang-orang yang berkecimpung dalam mekanika pengujian bahan, banyak yang mengartikan kekerasan sebagai ukuran ketahanan terhadap lekukan.

Untuk para insinyur perancang, kekerasan sering di artikan sebagai

mengenai kekuatan dan perlakuan panas dari suatu logam. Adapun definisi kekerasan sangat tergantung pada cara pengujian tesebut dilakukan. Beberapa dari definisi tersebut adalah sebagi berikut[2] :

a. Ketahanan identasi permanen terhadap beban dinamis atau statis kekerasan identasi.

b. Energi yang diserap pada beban impact (kekerasan pantul)

c. Kekerasan terhadap goresan (kekerasan goresan)

d. Ketahanan terhadap abrasi (kekerasan abrasi)

e. Ketahanan terhadap

pemotongan atau pengeboran (mampu mesin) f. Untuk logam hanya

kekerasan lekukan yang banyak menarik dalam kaitannya dibidang rekayasa

Kekerasan goresan merupakan perhatian utama para ahli mineral. Dengan mengukur kekerasan, berbagai mineral dan bahan-bahan yang lain, disusun berdasarkan kemampuan goresan yang satu terhadap yang lain. Kekerasan

goresan diukur sesuai dengan skala Mohs. Skala ini terdiri atas 10 standar mineral disusun berdasarkan kemampuannya untuk digores. Mineral paling lunak pada skala ini adalah talk (kekerasan goresan 1), sedangkan intan mempunyai kekerasan 10. Kuku-jari mempunyai kekerasan sekitar 2, tembaga yang di lunakkan kekerasannya sekitar 3, dan martensit 7. Namun Skala Mohs tidak cocok untuk logam, karena interval skala pada nilai kekerasan yang tinggi, tidak benar. Logam yang paling keras mempunyai harga

kekerasan pada skalaMohs, antara 4 sampai 8. Suatu jenis lain pengukuran kekerasan goresannya

dinamik, biasanya penumbuk di jatuhkan ke permukaan logam dan kekerasan dinyatakan sebagai energi tumbuknya. Skeleroskop Shore yang merupakan contoh paling umum dari suatu alat penguji kekerasan dinamik, mengukur kekerasan yang sinyatakan dengan tinggi lekukan atau tinggi pantulan. Hasil pengujian kekerasan tidak dapat langsung digunakan dalam desain seperti halnya hasil pengujian tarik. Namun demikian uji kekerasan banyak dilakukan, sebab hasilnya dapat digunakan sebagai berikut :

a. Pada bahan yang sama dapat diklasifikasikan berdasarkan kekerasannya. Dengan kekerasan tersebut dapat di tentukan penggunaan dari bahan tersebut.

b. Sebagai kontrol kualitas suatu produk. Seperti mengetahui homogenitas akibat suatu proses pembentukan dingin, pemaduan, heat treatment,

case hardening dan sebagainya.

2.3 Macam – Macam Pengujian Kekerasan

1. Pengujian Kekerasan dengan Penetrasi Beban Dinamis

Pengujian dengan beban dinamis diantaranya :

a. Shore Scleroscop

b. Herbert

c. Hammer Poldi dan

sebagainya

2. Pengujian Kekerasan dengan Penetrasi Beban Statis

Pada umumya pengujian kekerasan yang sering dilakukan adalah pengujian yang berdasarkan penetrasi akibat beban statis. Pengujian kekerasan ini berdasarkan material yang lebih keras dapat menggores material yang lebih lunak. Oleh sebab itu hasil pengujian bersifat relatif. Angka kekerasan dinyatakan dengan skala

material yang terkeras dengan angka 15.

Adapun pengujian dibagi dua yaitu :

1. Untuk mengukur kekerasan bagian kecil (fasa pada struktur mikro) atau lapisan-lapisan tipis dari suatu material digunakan pengujian kekerasan Microhardness.

2. Untuk spesimen yang cukup tebal digunakan pengujian kekerasan Rockwell, Vickers, das

Brinell.

2.4 Pengujian Kekerasan Vicker Uji kekerasan Vickers menggunakan penumbuk piramida intan yang dasarnya berbentuk bujur sangkar. Besarnya sudut antara permukaan-permukaan piramid yang saling berhadapan

adalah 136°. Sudut ini dipilih, karena nilai tersebut mendekati sebagian besar nilai pebandingan yang diinginkan antara diameter lekukan dan diameter bola penumbuk pada uji kekerasan Brinell. Karena bentuk

penumbuknya piramid, maka pengujian ini sering dinamakan uji kekerasan piramida intan. Angka kekerasan piramida intan (DPH), atau angka kekerasan Vickers (VHN atau VPH), didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. HV (Hardness 200 kg) tergantung ketebalan

spesimen. A = Luas indentasi

d = Diagonal rata-rata

2

d

d

d

1

2Uji kekerasan Vickers banyak dilakukan penelitian, karena metode tersebut memberikan hasil serupa kekerasan yang kontinyu, untuk suatu beban tertentu dan digunakan pada logam yang sangat lunak, yakni HV-nya 5 hingga logam yang sangat keras, dengan

HV 1500. Dengan uji kekerasan Rockwell, yang telah dijelaskan, atau uji kekerasan Brinell, biasanya diperlukan perubahan beban atau penumbuk pada nilai kekerasan tertentu, sehingga pengukuran pada suatu skala kekerasan yang ekstrim tidak bisa di bandingkan dengan skala kekerasan yang lain.

Karena jejak yang dibuat dengan penumbuk piramida serupa secara geometris dan tidak terdapat persoalan mengenai ukurannya, maka HV tidak tergantung pada beban.

Pada umumnya hal ini dipenuhi, kecuali pada beban yang sangat ringan. Beban yang biasanya

di gunakan pada uji Vickers berkisar antara 1 hingga 120 kg,

tergantung kepada kekerasan yang akan diuji. Hal-hal yang menghalangi keuntungan pemakaian metode Vickers adalah uji kekerasan Vickers tidak dapat digunakan untuk pengujian rutin karena pengujian tersebut lamban, memerlukan persiapan permukaan benda uji yang hati-hati dan terdapat pengaruh kesalahan manusia yang besar pada penentuan panjang diagonal. Lekukan yang benar yang dibuat oleh penumbuk piramida intan harus bebentuk bujur sangkar. Akan tetapi, penyimpangan yang telah

dijelaskan secara berkala karena keadaan demikian terdapat pada logam-logam yang dilunakkan dan

mengakibatkan pengukuran panjang diagonal yang berlebihan. Bentuk demikian diakibatkan oleh penimbunan diatas logam-logam di sekitar pemukaan penumbuk.

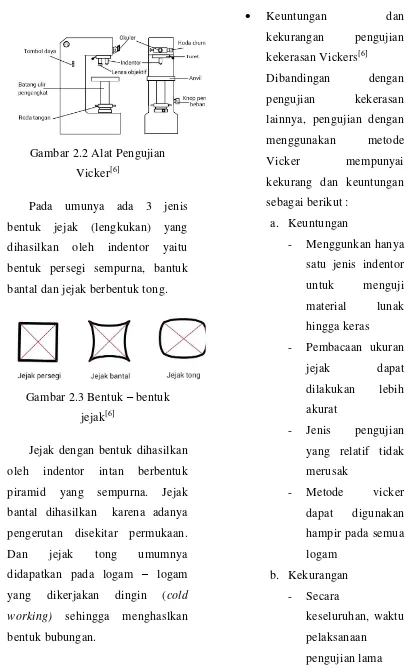

Gambar 2.2 Alat Pengujian Vicker[6]

Pada umunya ada 3 jenis bentuk jejak (lengkukan) yang dihasilkan oleh indentor yaitu bentuk persegi sempurna, bantuk bantal dan jejak berbentuk tong.

Gambar 2.3 Bentuk – bentuk jejak[6]

Jejak dengan bentuk dihasilkan oleh indentor intan berbentuk

piramid yang sempurna. Jejak bantal dihasilkan karena adanya pengerutan disekitar permukaan. Dan jejak tong umumnya didapatkan pada logam – logam yang dikerjakan dingin (cold working) sehingga menghaslkan bentuk bubungan.

Keuntungan dan

kekurangan pengujian kekerasan Vickers[6]

Dibandingan dengan pengujian kekerasan lainnya, pengujian dengan menggunakan metode Vicker mempunyai kekurang dan keuntungan sebagai berikut :

a. Keuntungan

- Menggunkan hanya

satu jenis indentor untuk menguji material lunak hingga keras

- Pembacaan ukuran jejak dapat dilakukan lebih akurat

- Jenis pengujian yang relatif tidak merusak

- Metode vicker dapat digunakan hampir pada semua logam

b. Kekurangan - Secara

keseluruhan, waktu pelaksanaan

- Memerlukan pengukuran

diagonal jejak secara optik

- Permukaan benda

uji harus

dipersiapkan dengan baik

Langkah – langkah pengujian Vicker[6]

a. Persiapan alat dan bahan pengujian

- Mesin uji

kekerasan vicker - Indentor piramida

intan

- Benda uji yang sudah digerinda - Amplas halus - Stopwatch - Mikroskop

pengukur

b. Indentor ditekan ke benda uji/material dengan gaya tertentu. (rntang micro antara 10g-1000g dan rentang

micro antara

1kg-100kg).

c. Tunggu hingga 10-20 detik (biasanya 15

detik)

d. Bebaskan gaya dan lepaskan indetor dari benda uji

e. Ukur diagonal lekukan (belah ketupat) yang terjadi menggunkan mikroskop pengukur (ukur dengan teliti dan cari rata-ratanya) f. Masukkan data-data

tersebut kedalam rumus.

2.5 Karateristik Material Uji Dari pengujian diatas dapat diklasifikasikan beberapa bahan untuk pengujian yang meliputi Aluminium, Fero, dan Nikel. Berikut penjelasannya :

1. Aluminium

Aluminium adalah unsur kimia, lambang aluminium adalah Al dan nomor atomnya 13. Alumiunium merupakan logam yang melimpah, dengan warna logam putih perak dan tergolong ringan yang mempunyai masa jenis 2,7 gr/cm3. Aluminium murni

antara keperakan hingga abu-abu, tergantung kekerasannya.[5]

Aluminium meerupakan logam yang paling banyak ditemukan di kerak bumi (8,3%) dan terbanyak ketiga setelah oksigen (45,5%) dan silicon (25,7%). Aluminium sangat reaktif khususnya dengan oksigen, sehingga unsur aluminium tidak pernah dijumpai dalam keadaan bebas di alam, melainkan sebagai senyawa yang merupakan penyusun utama dari bahan tambang bijih bauksit yang berupa campuran oksida dan hidroksida aluminium.

Aluminium juga ditemukan di granit dan mineral–mineral lainnya. Aluminium ada di alam dalam

bentuk silikat maupun oksida.

Aluminium merupakan konduktor yang baik. Terang dan kuat. Merupakan konduktor yang baik juga buat panas. Dapat ditempa menjadi lembaran, ditarik menjadi kawat dan diekstruksi menjadi batangan dengan bermacam-macam penampang.

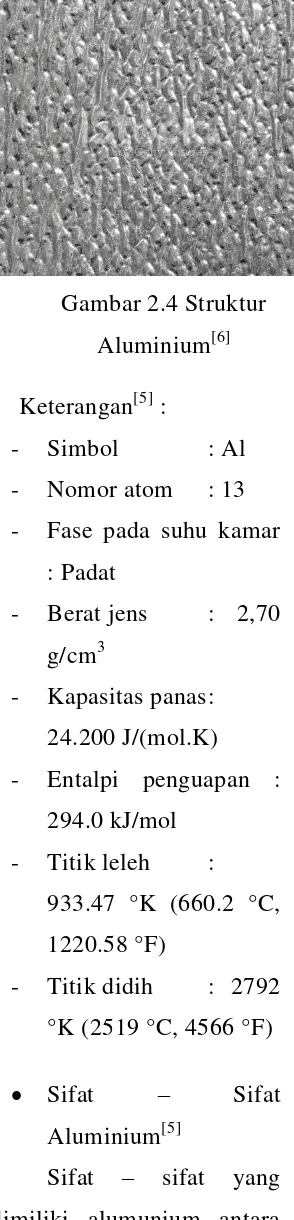

Gambar 2.4 Struktur Aluminium[6]

Keterangan[5] :

- Simbol : Al - Nomor atom : 13 - Fase pada suhu kamar

: Padat

- Berat jens : 2,70 g/cm3

- Kapasitas panas : 24.200 J/(mol.K) - Entalpi penguapan :

294.0 kJ/mol - Titik leleh :

933.47 °K (660.2 °C, 1220.58 °F)

- Titik didih : 2792 °K (2519 °C, 4566 °F)

Sifat – Sifat

Aluminium[5]

a. Ringan, tahan korosi dan tidak beracun maka banyak digunakan untuk alat rumah tangga, seperti panci, wajan dan lain lain.

b. Reflektif dalam bentuk aluminium foil digunakan sebagai pembungkus makanan, obat dan rokok. c. Daya hantar listrik dua kali

lebih besar dari Cu maka Al digunakan sebagai kabel tiang listrik.00

d. Paduan Al dengan logam lainnya menghasilkan logam yang kuat seperti Duralium

(campuran Al, Cu, mg) untuk pembuatan badan pesawat.

e. Al sebagai zat reduktor utuk oksida MnO2 dan Cr2O3 Klasifikasi Alumunium

Alumunium dalam

pembagiannya ada beberapa jenis. Antara lain:

a. Alumunium Murni

Aluminium 99% tanpa tambahan logam paduan apapun dan dicetak biasa, hanya memiliki kekuatan tensil sebesar 90 Mpa,

terlalu lunak untuk

penggunaan yang luas sehingga sering kali aluminium dipadukan dengan logam lain.

b. Aluminium Paduan

Elemen paduan yang umum digunakan pada aluminium adalah silikon, magnesium, tembaga, seng, mangan, danjuga lithium sebelum tahun 1970. Secara umum penambahan paduan logam hingga konsentrasi tertentu akan meningkatkan kekuatan tensil dan kekerasan, serta menurunkan

titik lebur akan naik disertai tingkat kerapuhan akibat terbentuknya senyawa,

c. Paduan Aluminium - Silikon Paduan aluminium dengan silikon hingga 15% akan memberikan kekerasan dan kekuatan tensil yang cukup besar, hingga mencapai 525 Mpa pada aluminium yang dihasilkan pada perlakuan panas. Jika konsentrasi silikon lebih tinggi dar 15% tingkat kerapuhan logam akan meningkat secara drastis akibat terbentuknya kristalgranula silika.

d. Paduan Aluminium - Magnesium

Keberadaan magnesium hingga 15,35% dapat menurunkan titik lebur

logam paduan cukup drastis. Dari 660°C hingga 450°C. Namun hal ini tidak menjadikan aluminium paduan dapat ditempa menggunakan panas dengan mudah karena korosi akan terjadi pada suhu diatas 60°C. Keberadaan

magnesium juga

menjadiikan logam paduan dapat bekerja dengan baik pada temperatur yang sangat

rendah, dimana kebanyakan logam akan mengalami failure pada temperature tersebut.

e. Paduan Aluminium – Tembaga

Paduan aluminium tembaga juga menghasilkan sifat yang keras dan kuat, namun rapuh. Umumnya untuk kepentingan penempaan, paduan tidak boleh memiliki konsentrasi tembaga diatas 5,6% karena membentuk senyawa CuAl2 dalam logam

yang menjadikan rapuh.

f. Paduan Aluminium – Mangan

Penambahan mangan akan

g. Paduan Aluminium – Seng Paduan alauminium dengan seng merupakan paduan yang paling terkenal karena merupakan bahan pembuat badan dan sayap pesawat terbang. Paduan ini memliki kekuatan tertinggi dibandingkan paduan lainnya, aluminium dengan 5,5% seng dapat memiliki kekuatan tensil sebesar 580 Mpa dengan elongasi sebesar 11% dalam setiap 50mm bahan. Dibandingkan dengan aluminium 1%

magnesium yang memiliki kekuatan tensil 410 Mpa namun memiliki elongasi

6% setiap bahan 50 mm.

h. Paduan Aluminium – Lithium

Lithium menjadikan paduan aluminium mengalami pengurangan masa jenis dan peningkatan modulus elastisitas hingga konsentrasi sebesar 4% lithium, setiap penambahan 1% lithiun akan mengurang

masa jensi paduan sebanyak 3% dan peningkatan modulus elastisitas sebesar 5%. Namun aluminium – lithium tidak diproduksi lagi akibat tingkat reaktivitas lithium yang tinggi yang dapat meningkatkan biaya keselamatan kerja.

i. Paduan Aluminium – Skandium

Penambahan skandium ke aluminium membatasi pemuaian yang terjadi pada paduan, baik ketika pengelasan maupun ketika

paduan berapa di lingkungan yang panas. Paduan ini semakin jarang diproduksi,

j. Paduan Aluminium – Besi Besi (Fe) juga kerap kali muncul dalam aluminium paduan sebagai suatu “kecelakaan”. Kehadiran besi umumnya terjadi ketika pengecoran dengan menggunakan cetakan besi yang tidak dilapisi batuan kapur atau keramik. Efek kehadiran Fe dalam paduan adalah berkurangnya kekuatan tensil secara signifikan, namun diikuti dengan penambahaan kekerasan dengan jumlah

yang sangat kecil. Dalam paduan 10% silikon, keberadaan Fe sebesar

2,08% mengurangi kekuatan tensil dari 217 hingga 78 Mpa, dan menambah skala brinel dari 62 hingga 70. Hal ini terjadi karen terbentuknya kristal Fe-Al-X, dengan X adalah paduan utama aluminium selain Fe. Kelemahan aluminium paduan adalah pada ketahanannya terhadap lelah

(fatigue). Aluminium

paduan tidak memiliki batas

lelah yang dapat diperkirakan seperti baja yang berarti failure akibat fatigue dapat muncul dengan tiba-tiba bahkan pada beban siklik yang kecil. Suatu kelemahan murni yang sulit diperkirakan secara visual kapan aluminium akan mulai melebur, karena aluminium tidak menunjukkan tanda visual seperti baja yang bercahaya kemerahan sebelum melebur.

2. Besi (Fero)

Besi adalah unsur kimia

dengan simbol Fe (fero) dan nomor atom 26. Yang merupakan logam deret transisi pertama. Ini adalah

eksothermal. Akibatnya, nikel radioaktif adalah unsur terakhir yang diproduksi sebeum reruntuhan hebat supernova. Keruntuhan tersebut menghaburkan prekusor radionuklida besi keangkasa raya.[4]

Seperti unsur golongan 8 lainnya, besi berada rentang tingkat oksidasi yang lebar, -2 hingga +6, meskipun +2 dan +3adalah yang paling banyak. Unsur besi terdapat dalam meteroit dan lingkungan rendah oksigen lainnya, tetapi reaktif dengan oxigen dan air. Permukaan besi segar tampak berkilau abu – abu keperakan, tetapi teroksidasi dalam udara normal menghasikan besi oksida hidrat, yang dikenal sebagai karat.

Tidak seperti logam lain yang membentuk lapisan oksida pasivasi,oksidasi besi menempati lebih banyak tempat dari pada logamnya sendiri dan kemudian mengelupas, mengekspos permukaan segar untuk korosi.

Logam besi telah digunakan sejak jaman purba meskipun paduan tembaga yang memiliki titik lebur yang lebih rendah, yang digunakan lebih awal dalam sejarah

manusia. Besi murni relatif lembut tetapi tidak bisa dapat peleburan. Material ini mengeras dan diperkuat secara sigmifikan oleh kotoran, karbon khususnya, dari proses peleburan. Dengan proporsi karbon yang tertentu (antara 0,002% dan 2,1%) menghasilkan baja yang lebih keras dari besi murni, mungkin sampai 1000 kali. Logam besi mentah diproduksi ditanur tinggi, dimana biji besi direduksi dengan batu bara menjadi pig iron yang memiliki kandungan karbon tinggi. Pengolahan lebih lanjut dengan oksigen mengurangi

kandungan karbon sehingga mencapai proporsi yang tepat dalam pembuatan baja. Baja dan

paduan besi berkadar karbon rendah bersama dengan lain (baja paduan) sejauh ini merupakan logam yangpaling umm digunakan dalm indutri, karena lebarnya rentang sifat-sifat yang didapat dan kelimpahan batuan yang mengandung besi.

permunian biji. Besi membentuk senyawa binner dengan helogen dan

kalsogen. Senyawa

organologamnya antara lain senyawa sandwich yang pertama kali ditemukan.

Simbol : Fe

Nomor atom : 26

Fase pada suhu kamar : Padat Berat jens : 7.874

g/cm3

Kapasitas panas : 25.10

J/(mol.K)

Titik leleh : 1811

°K (1538 °C, 2800 °F)

Titik didih : 3134

°K (2862 °C, 5182 °F) [4]

Besi merupakan logam yang penting dalam bidang teknik, tetapi besi murni terlalu lunak dan rapuh sebagai bahan kerja, bahan konstruksi dll. Oleh karena itu besi selalu bercampur dengan unsur lain, terutama zat arang/karbon (C). Sebutan besi dapat berarti[4] :

a. Murni dengan simbol kimia Fe yang hanya dapat diperoleh

dengan jalan reaksi kimia. b. Besi teknik adalah yang sudah

atau selalu bercampur dengan unsur lain.

Besi teknik terbagi atas tiga macam yaitu :

a. Besi mentah atau besi kasar yang kadar karbonnya lebih besar dari 3,7%.

b. Besi tuang yang kadar karbonnya antara 2,3 sampai 3,6 % dan tidak dapat ditempa. Disebut besi tuang kelabu karena karbon tidak bersenyawa secara kimia dengan besi melainkan sebagai karbon yang lepas yang memberikan warna abu-abu kehitaman, dan disebut besi tuang putih karena karbon mampu bersenyawa dengan besi.

c. Baja atau besi tempa yaitu kadar karbonnya kurang dari

1,7 % dan dapat ditempa.

(karbon) yang paling besar pengaruhnya terhadap besi atau baja terutama kekerasannya.

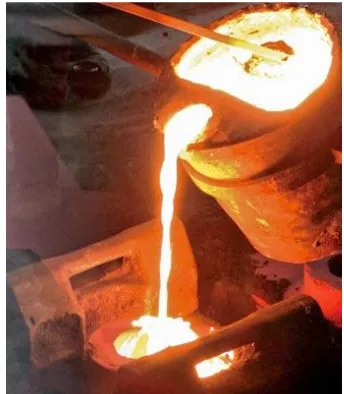

Pembuatan besi atau baja dilakukan dengan mengolah bijih besi di dalam dapur tinggi yang akan menghasilkan besi kasar atau besi mentah. Besi kasar belum dapat digunakan sebagai bahan untuk membuat benda jadi maupun setengah jadi, oleh karena itu, besi kasar itu masih harus diolah kembali di dalam dapur-dapur baja. Logam yang dihasilkan oleh dapur baja itulah yang dikatakan sebagai besi atau baja karbon, yaitu bahan untuk

membuat benda jadi maupun setengah jadi.

Contoh logam ferro

diantaranya[4] : a. Besi Tuang

Komposisinya yaitu campuran besi dan karbon. Kadar karbon sekitar 4%, sifatnya rapuh tidak dapat ditempa, baik untuk dituang, liat dalam pemadatan, lemah dalam tegangan. Digunakan untuk membuat alas mesin, meja perata, badan ragum, bagian-bagian mesin bubut, blok silinder, dan cincin torak

Gambar 2.5 Cairan Besi[4]

b. Besi Tempa

Komposisi besi tempa terdiri dari 99% besi murni, sifat dapat ditempa, liat, dan tidak dapat dituang. Besi tempa antara lain dapat digunakan untuk membuat rantai jangkar, kait keran, dan landasan kerja pelat.

c. Baja Lunak

Komposisi campuran besi dan karbon, kadar karbon 0,1%-0,3%, mempunyai sifat dapat ditempa dan liat. Digunakan untuk membuat mur, sekrup, pipa, dan keperluan umum dalam pembangunan.

d. Baja Karbon Sedang

Komposisi campuran besi dan karbon, kadar karbon 0,4%-0,6%. Sifat lebih kenyal daripada yang keras. Digunakan untuk membuat benda kerja tempa berat, poros, dan rel baja.

e. Baja Karbon Tinggi

Komposisi campuran besi dan karbon, kadar karbon

0,7%-1,5%. Sifat dapat ditempa, dapat disepuh keras, dan dimudakan. Digunakan untuk membuat kikir, pahat, gergaji, tap, stempel, dan alat mesin bubut.

f. Baja Karbon Tinggi Campuran Komposisi baja karbon tinggi ditambah nikel atau kobalt, khrom, atau tungsten. Sifat rapuh, tahan suhu tinggi tanpa kehilangan kekerasan, dapat

disepuh keras, dan dimudakan. Digunakan untuk membuat mesin bubut dan alat-alat mesin.

3. Nikel

Nikel adalah unsur kimia metalik dalam table periodic yang memiliki symbol Ni dan Nomor atom 28. Nikel mempunyai sifat tahan karat. Dalam keadaan murni, nikel bersifat lembek, tetapi jika dipadukan dengan besi, krom dan logam lainnya dapat membentuk baja tahan karat yang keras. [9]

Unsur nikel berhubungan dengan batuan basa yang disebut

norit. Nikel ditemukan dalam mineral pentlandit, dalam bentuk lempeng-lempeng halus dan butiran

kecil bersama pyrhotin dan kalkopirit. Nikel biasanya terdapat dalam tanah yang terletak di atas batuan basa.

lapukan dari batuan tersebut. Mineral nikelnya adalah garnerit.

Nikel ditemukan oleh A. F. Cronstedtpada tahun 1751, merupakan logam berwarna putih keperak-perakan yang berkilat, keras dan mulur, tergolong dalam logam peralihan, sifat tidak berubah bila terkena udara, tahan terhadap oksidasi dan kemampuan mempertahankan sifat aslinya di bawah suhu yang ekstrim (Cotton danWilkinson, 1989).

Nikel digunakan dalam berbagai aplikasi komersial dan industri, seperti: pelindung baja

(stainless steel), pelindung tembaga, industri baterai, elektronik, aplikasi industri pesawat terbang, industri

tekstil, turbin pembangkit listrik bertenaga gas, pembuat magnet kuat, pembuatan alat-alat laboratorium (nikrom), kawat lampu listrik, katalisator lemak, pupuk pertanian dan berbagai fungsi lain (Gerberding J.L., 2005).

Gambar 2.7 Nikel[9]

a. Keterangan Gambar[9] :

Simbol : Ni

Nomor atom : 28

Berat atom : 58,6934

Klasifikasi : Logam Transisi

Fase pada Suhu Kamar : Padat

Berat jenis

: 8,9 gram per cm3

Volume Atom : 6.6 cm3/mol

Struktur krista : fcc

Konduktivitas listrik : 14.6 x 106 ohm-1cm-1

Elektronegativitas : 1.91

Konfigurasi elektron : [Ar]3d8 4s2

Formasi Entalpi : 17.2 kj/mol

Potensial Ionisasi : 7.635 V

Bilangan Oksidasi : 2,3

Kapasitas panas : 0.444 jg-1K-1

Entalpi penguapan : 377.5 kj/mol

: Axel Cronstedt pada 1751

b. Sifat Nikel

Nikel mempunyai sifat tahan

karat. Dalam keadaan murni,

nikel bersifat lembek, tetapi jika

dipadukan dengan besi, krom,

dan logam lainnya, dapat

membentuk baja tahan karat

yang keras.Perpaduan nikel,

krom dan besi menghasilkan

baja tahan karat (stainless steel)

yang banyak diaplikasikan pada

peralatan dapur (sendok, dan

peralatan memasak),

ornamen-ornamen rumah dan gedung,

serta komponen industry.

c. Karateristik

Logam keras, ulet, bisa

ditempa, dan berwarna putih keperakan. dipaparkan dengan asam nitrat

2.6 Struktur Mikro

Struktur mikro merupakan struktur yang dapat diamati dibawah mikroskop optik. Meskipun dapat pula diartikan sebagai hasil dari pengamatan menggunakan scanning electron

microscope (SEM). Mikroskop

optik dapat memperbesar struktur hingga 1500 kali.[11]

Untuk dapat mengamati struktur mikro sebuah material oleh mikroskop optik, maka harus dilakukan tahapan-tahapan sebagai berikut :

dari 0,5 mikron. Proses ini biasanya dilakukan dengan menggunakan ampelas secara betahap dimulai dengan grid yang kecil (100) hingga grid yang besar (2000). Dilanjutkan dengan pemolesan oleh mesin poles dibantu dengan larutan pemoles.

2. Etsa dilakukan setelah memperluas struktur mikro. Etsa adalah membilas atau mencelupkan permukaan material yang akan diamati ke dalam sebuah larutan kimia yang dibuat sesuai kandungan

paduan logamnya. Hal ini dilakukan untuk memunculkan fasa-fasa yang ada dalam

struktur mikro.

Pengamatan struktur mikro dilakukan untuk mengetahui kondisi mikro suatu logam. Pengamatan ini biasanya melibatkan batas butir dan fasa-fasa yang ada dalam logam atau paduan tersebut. Berikut beberapa hasil pengujian strktur mikro,

Gambar 2.8 Contoh hasil

Pengujian Struktur mikro[11]

2.7 Pengujian X-Ray (XRD) XRD adalah proses analisa menggunakan X-ray diffraction (XRD) merupakan salah satu metode karakteristik material yang paling tua dan paling sering digunakan hingga sekarang. Teknik ini dugunakan untuk mengidentifikasi fasa kristalin dalam material dengan cara menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel. Sinar X merupakan radiasi

elektromagnetik yang

memilikienergi tinggi sekitar 200 ev sampai 1 mev. Sinar X dihasilkan

XRD digunakan untuk analisa komposisi fasa atau senyawa pada material dan juga karakteristik Kristal. Prinsip dasar XRD adalah mendifrksikan cahaya yang melalui celah Kristal. Ketika berkas sinar X berinteraksi dengan suatu material, maka sebagian berkas akan diabsorbsi, ditransmisikan dan sebagian lagi dihamburkan terdifraksi. Hamburan terdifraksi inilah yang dideteksi oleh XRD. Berkas sinar X yang dihamburkan tersebut ada yang saling menghilangkan karena fasanya berbeda dan ada juga yang saling

menguatkan karena karena fasanya sama. Berkas sinar X yang saling menguatkan itulah yang disebut

sebagai berkas difraksi. [12]

Gambar 2.9 Ilustrasi

difraksi sinar X pada XRD[12]

BAB III

METODOLOGI

PENELITIAN

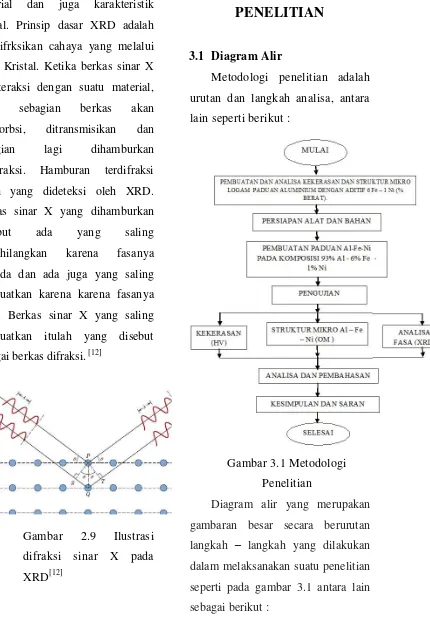

3.1 Diagram Alir

Metodologi penelitian adalah urutan dan langkah analisa, antara lain seperti berikut :

Gambar 3.1 Metodologi Penelitian

1. Mulai

Memulai untuk melakukan penelitian

2. Menyiapkan alat dan bahan Mempersiapkan material, bahan dan alat yang akan dipakai selama penelitian

3. Pembuatan Paduan

Pencampuran paduan Al 93% - Fe 6% - Ni 1%

4. Pengujian dan pengambilan data Pengujian dalam rangka memperoleh data yang dilakukan meliputi.

a) Uji kekerasan

Pengujian kekerasan dengan menggunkan alat uji Vickers b) Uji struktur mikro

Pengujian struktur mikro dengan menggunakan alat uji

mikroskop optik (OM)

c) Analisa Fasa

Pengujian atau pengamatan analisa fasa dengan menggunkan sinar X-Ray

5. Hasil pengujian

Hasil pengujian kemudian dicatat sebagai data dengan cermat dan teliti

6. Analisa dan pembahasan

Hasil pengujian yang sudah dicatat kemudian dianalisa 7. Kesimpulan dan saran

Dari analisa dan pembahasan data hasil pengujian kemudain ditarik kesimpulan penelitian, serta penulisan untuk penelitian selanjutnya.

8. Selesai.

3.2. Tempat dan Waktu Pengujian

3.2.1. Tempat Pengujian Pengujian dilaksanakan di lembaga ilmu penelitian indonesia (LIPI) di gedung

pusat penelitian fisika kawasan puspitek gedung 440-442 serpong tangerang selatan. LIPI

dipilih karena mempunyai alat-alat untuk memadai dan memiliki sertifikat ISO.

3.2.2. Waktu Pengujian Pengujian ini

dilaksanakan pada tanggal 23 Mei 2018 pukul 10.00 WIB sampai dengan selesai.

3.3. Alat dan Bahan Penelitian

3.3.1 Alat :

a) Timbangan Digital

Timbangan digital digunkana untuk mengetahui seberapaberat bahan yang akandigunakan pada penelitian

Gambar 3.2 Timbangan Digital

b) Gelas

Gelas berikut digunakan untuk mencampur bahan – bahan serbuk paduan antara Al-Fe-Ni

Gambar 3.3 Gelas laboratorium

c) Sendok (pengaduk)

Untuk proses pengadukan menggunkan sendok laboratorium, agar proses pencampuran bahan lebih mudah.

Gambar 3.4 Sendok pengaduk paduan

d) Cetakan

Cetakan ini digunakan untuk proses pembentukan bahan paduan menjadi bentuk bulat sperti pelet. Dengan cara dipress meggunakan mesin press hidraulik.

e) Hidraulik press

Hidraulik press digunakan untuk memadatkan paduan material, sehingga berbentuk bulat pipih sperti pellet.

Gambar 3.6 Mesin hidraulik Press

f) Tungku

Tungku digunakan untuk proses sintering atau pembakaran sample material.

Gambar 3.7 Tungku sintering

g) Alat penguji Vickers

Alat uji Vickers, alat ini digunakan untuk menentukan kekerasan material dalam yaitu daya tahan material terhadap indentor intan yang cukup kecil dan mempunyai bentuk geometri berbentuk pyramid.

Gambar 3.8 Alat uji Vickers

h) Alat optical mikroscop (OM)

Gambar 3.9Alat optical mikroscop (OM)

i) Alat XRD

XRD merupakan alat sinar X yang digunakan untuk menentukan fase apa yang ada didalam bahan dan konsentrasi pada bahan – bahan penyusunnya., juga dapat mengukur macam – macaam keacakan dan penyimpangan kristal serta karateriksasi material kristal, serta dapat mengidentifikasi mineral-mineral yang berbutir halus seperti tanah liat.

Gambar 3.10 Alat XRD (X-Ray)

3.3.2 Bahan

a) Alumunium serbuk

Gambar 3.11 Aluminium (serbuk)

b) Fero (besi)

Gambar 3.12 Fero (serbuk besi)

c) Nickel

3.4 Proses Pembuatan Paduan

dan Pencetakan

Dalam pembuatan paduan diperlukan bahan dan alat sebagai berikut :

a) Aluminium serbuk b) Fero serbuk c) Nickel Serbuk d) Gelas

e) Sendok (pengaduk) f) Timbangan digital g) Cetakan

h) Hidraulik press

Langkah pertama proses penimbangan material atau bahan serbuk, Al 93% Fe 6% dan Ni 1% ,dimana antara 3 bahan tersebut kita hanya memerlukan 10 gram dari berat keseluruhan, jadi bisa diambil 9,3 gram Alumunium, 0,6 gram Fero dan 0,1 gram Nickel, dalam penimbangan perlu mengkalibrasi timbangan diangka nol setiap penimbangan bahan paduan, kemudian letakkan alas kertas diatas timbangan agar bahan material tidak berantakan.

Setelah proses penimbangan masukkan bahan pada gelas laboratorium untuk proses

pencampuran bahan Al-Fe-Ni, aduk menggunakan sendok secara merata agar material serbuk tercampur dengan rata secara keseluruhan, proses pembuatan paduan selesai.

Gambar 3.14 Proses penimbangan bahan serbuk

Al-Fe-Ni

Gambar 3.15 Proses pemcampuran bahan serbuk

sebanyak 5 sendok untuk 1x cetak (menjadi 1 material), kemudian press dengan menggunakan mesin hidraulik press dengan tekanan 5 ton dalam waktu 60 detik.

Gambar 3.16 Proses penuangan bahan paduan pada cetakan

Gambar 3.17 Proses tekan (press) dengan mesin hidraulik

press

Gambar 3.18 Tekanan prees 5 ton dalam waktu 60 detik

Proses pencetakan sendiri dilakukan sampai bahan paduan yang dibuat habis, dalam pencetakan paduan ini mahasiswa memerlukan 3

buah bahan paduan yang sudah jadi dalam bentuk pelet. Jadi dari 10 grm bahan paduan Al-Fe-Ni dapat menjadi 3 buah bahan jadi, selanjutnya untuk dilakukan proses pengujian. Dalam proses pencetakan bahan paduan selanjutnya adalah sintering atau proses pembakaran material paduan agar paduan antara Al-Fe-Ni dapat membentuk struktur yang sempurna, proses sintering sendiri dilakukan dengan 3 variasi suhu pembakaran, 600°C , 650°C, dan 700°C. Dalam proses ini merupakan pemanasan atau pembakaran material/bahan dengan cara memanaskannya tidak sampai melampaui titik lelehnya. Untuk proses pembakaran sendiri diperlukan waktu 1 hari untuk 1 suhu, jadi memerlukan 3 hari dalam proses pembakaran karena adanya variasi suhu pembakaran.

3.5 Proses Pengujian Kekerasan

Alat – alat yang digunakan : 1. Bahan Uji

2. Amplas

3. Mata Diamond

4. Mesin Uji kekerasan Vickers

5. Alat tulis

Dalam hal ini sangat penting memperhatikan langkah – langkah pengujian terutama pada saat proses pengujian serta pencatatan hasilnya. Adapun langkah – langkahnya sebagai berikut :

1. Mempersiapkan Alat dan Bahan Uji

2. Indentor (piramida intan) di tekan ke benda uji/sampel (dengan rentang micro 10g – 1000g dan rentang 1kg – 1000kg)

3. Tunggu hingga 10 – 20 detik (biasanya 15 detik)

4. Bebaskan gaya dan lepaskan indentor dari benda uji

5. Ukur 2 diagonal lekukan persegi (belah ketupat) yang terjadi menggunakan mikroskop pengukur (ukur dengan teliti dan cari rata-ratanya)

6. Masukan data-data tersebut ke rumus.

3.6 Proses Pembacaan Mikro

Struktur

Alat – alat yang digunakan : 1. Bahan uji

2. Amplas halus dan amplas kasar

3. Mikroskop optik (OM) 4. Flashdisk

5. Alat tulis

Dalam hal ini sangat memperhatikan langkah- langkah pengamatan terutama pada saat proses pengamatan struktur mikro serta pencatatan hasil pengamatan tersebut serta pemindahan soft file

dari computer pada Flashdisk. Adapun langkah – langkah sebagai berikut :

1. Permukaan sampel diamplas dengan kertas amplas dari grid yang paling kasar (amplas alus grid 1000) 2. Permukaan sampel

dipolishing (poles) dengan serbuk alumina selama 20 menit

sampel selama 5 detik, setelah 5 detik segera dibilas dengan etanol

4. Permukaan sampel dikeringkan lalu diamati dibawah mikroskop optik 5. Atur pembesaran dan fokus 6. Setelah menemukan gambar

yang bagus, maka ambil gambar dan simpan

7. Hasil metalografi siap dianalisis.

3.7 Proses Pembacaan X-Ray

Prosesdur pengujian

menggunakan XRD Sebagai berikut:

a. Tempatkan sempel uji pada holder alat XRD

b. Lakukan penyinaran sinar x dengan jangkauan sudut penyinaran (sudut difraksi) dari 0 o - 90o

c. Dilakukan perekaman data-data difraktogram

d. Data-data difaktrogram tersebut diannalisa menggunakan software e. Denagn menggunakan

data-data refrence/standar untuk Al, Fe, Ni, AlNi dan FeNi

f. Mencocokan data

difraktogram denagn data-data refrence

g. Dengan pencocokan tersebut dapat diketahui masing-masing puncak frasa yang terbentuk.

BAB IV

ANALISA DAN

PEMBAHASAN

4.1 Hasil pengujian KekerasanVickers

Persamaan menghitung kekerasan Vickers :

HV = 1,854 x (f /d2)

Dimana :

HV = kekerasan vickers f = Beban (kg)

d = Panjang diagonal jejak identor rata-rata (µm)

Pada hasil pengujian ini, logam paduan Al-Fe-Ni yang sudah melalui proses sintering dengan tiga variasi suhu yang berbeda antara, 600°C,

Tabel 4.1 Hasil pengukuran kekerasan

Perhitungan :

- Hasil pengujian kekerasan dengan suhu sintering 600°C

HV = 1,854 x (f / d2) = 1,854 [0,4 / 0.006466] = 114.70

- Hasil pengujian kekerasan dengan suhu sintering 650°C

HV = 1,854 x (f / d2) = 1,854 [0,4 / 0.004921] = 150.70

- Hasil pengujian kekerasan dengan suhu sintering 700°C

HV = 1,854 x (f / d2) = 1,854 [0,4 / 0.003575] = 207.45

Gambar 4.1 Grafik hasil uji kekerasan logam pduan Al-Fe-Ni

Perlu diketahui dalam pengujian kekerasan (HV) setiap spesimen temperatur sintering 600°C, 650°C

dan 700°C telah dihasilkan nilai kekerasan yang bervariasi (table 4.1 dan Gambar 4.1). Dari grafik diatas dapat dibaca semakin tinggi suhu sintering pada logam paduan maka semakin tinggi nilai kekerasannya, angka kekerasan pada grafik tersebut mencapai 207,45 HV. Dari data inilah penulis menerangkan efek dari proses sintering yang ada pada masing-masing logam paduan. Adapun sebab efek ini penulis menyimpulkan secara teori yaitu apabila logam paduan dilakukan proses sintering maka kondisinya adalah semakin tinggi suhu

pemanasan (sintering) maka kondisi logam paduan akan semakin keras. Dari hasil pengujian kekerasan diatas

disimpulkan sebagai berikut :

- Pengujian logam paduan 93% Al – 6% Fe – 1% Ni melalui proses sintering dengan temperatur 600°C = Lunak

- Pengujian logam paduan 93% Al – 6% Fe – 1% Ni melalui proses sintering dengan temperatur 650°C = Sedang

- Pengujian logam paduan 93% Al – 6% Fe – 1% Ni melalui proses sintering dengan temperatur 700°C = Keras

550 600 650 700 750

K

4.2 Hasil pengujian Struktur Mikro

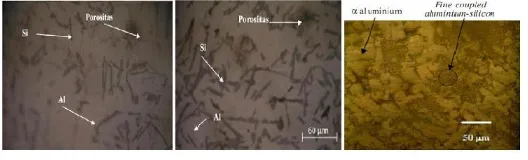

Hasil analisa morfologi dengan menggunakan optical microscope (OM) dari logam paduan Al-Fe-Ni dengan komposisi 9,3 gram Aluminium, 0,6 gram Fero dan 0,1 gran Nikel yang melalui proses sintering dengan tiga variasi suhu berbeda.

- Hasil foto dengan optical microscope (OM) pada logam paduan Al-Fe-Ni yang melalui proses sintering dengan suhu 600°C, yang dilihat pada 50 μm (50 micrometer).

Gambar 4.2 Foto OM sampel setelah sintering dengan suhu 600°C

- Hasil foto dengan optical microscope (OM) pada logam paduan Al-Fe-Ni yang melalui proses sintering dengan suhu

650°C, yang dilihat pada 50 μm (50 micrometer).

Gambar 4.3 Foto OM sampel setelah sintering dengan suhu 650°C

- Hasil foto dengan optical microscope (OM) pada logam paduan Al-Fe-Ni yang melalui proses sintering dengan suhu 700°C, yang dilihat pada 50 μm (50 micrometer).

Gambar 4.4 Foto OM sampel setelah sintering dengan suhu

700°C Al

Ni/Fe AlNi

Al

Ni/Fe AlNi

AlNi

Ni/Fe

4.3 Hasil pengujian X-Ray (XRD) 4.3.1 Hasil pengujian X-Ray

sampel dengan suhu

sintering 600°C

Gambar 4.5 Hasil pengujian X-Ray sampel dengan suhu sintering 600°C

Hasil analisa XRD pada sampel logam paduan Al-Fe-Ni dengan suhu sintering 600°C memiliki fasa dominan Aluminium (Al) dengan struktur kubik tertinggi (berdasarkan data Cu-Ka1 (1.540590 A)). Hal tersebut dapat dilihat pada grafik hasil pengujian X-Ray diatas, unsur

Al dominan dengan intensitas 800 cps pada sudut 38,50°, intensitas 740 cps pada sudut 45,00° dan intensitas 300 cps pada sudut 65,40°. Selain itu ada unsur Fe berada pada intensitas 480 cps pada sudut 53,00° dan intensitas 170 cps pada sudut 46, 00°. Serta unsure Ni berada pada intensitas 200 cps pada sudut 52,00°

dan pada intensitas 230 cps pada sudut 76,80°.

4.3.2 Hasil pengujian X-Ray sampel dengan suhu sintering

650°C

Gambar 4.6 Hasil pengujian X-Ray sampel dengan suhu

sintering 650°C

Hasil analisa XRD pada sampel logam paduan Al-Fe-Ni dengan suhu sintering 650°C juga memiliki fasa dominan Aluminium (Al) dengan struktur kubik tertinggi (berdasarkan data Cu-Ka1 (1.540590

A)). Hal tersebut dapat dilihat pada grafik hasil pengujian X-Ray diatas, unsur Al dominan dengan intensitas 860 cps pada sudut 38,50°, intensitas 860 cps pada sudut 45,00° dan 280 cps pada sudut 65,40°. Ada jg unsur Fe berada pada intensitas 160 cps pada sudut 53,00°.

muncul yaitu Al-Ni yang berada pada intensitas 300 cps pada sudut 31,00° dan intensitas 180 cps pada sudut 82,00°, serta senyawa FeNi3 dengan intensitas 220 cps pada sudut 44,00°.

4.3.3 Hasil pengujian X-Ray sampel dengan suhu sintering

700°C

Gambar 4.7 Hasil pengujian X-Ray sampel dengan suhu sintering 700°C

Hasil analisa XRD pada sampel logam paduan Al-Fe-Ni dengan suhu sintering 700°C juga memiliki fasa dominan Aluminium (Al) dengan struktur kubik tertinggi (berdasarkan data Cu-Ka1 (1.540590

A)). Hal tersebut dapat dilihat pada grafik hasil pengujian X-Ray diatas, unsur Al dominan dengan intensitas 1000 cps pada sudut 38,50°, intensitas 720 cps pada sudut 45,00° dan 400 cps pada sudut 65,40°. Ada jg unsur Ni berada pada intensitas 150 cps pada sudut 82,00°.

Selain itu pada suhu sintering 700°C terbentuk senyawa baru yang muncul yaitu FeNi3 dengan intensitas 480 cps pada sudut 44,00°, intensitas 450 cps pada sudut 51,60° dan intensitas 90 cps pada sudut 75,80°. Serta senyawa Al-Ni berada pada intensitas 500 cps pada sudut 55,20°.

BAB V

PENUTUP

5.1 Kesimpulan

Berdasarkan hasil penelitian dan analisa data yang mengacu pada perumusan masalah, maka dapat disimpulkan sebagai berikut :

2. Pengujian struktur mikro pada logam paduan 93%Al - 6%Fe - 1%Ni dengan 3 variasi suhu sintering dapat diprediksi terbentuknya senyawa baru, hal ini terjadi karena efek sintering yang membuat unsur-unsur bereaksi dan membentuk senyawa baru, hal ini juga dapat merubah sifat fisik pada logam paduan.

3. Dari hasil pengujian XRD pada 3 sampel uji yang berbeda suhu pemanasannya, didapatkan hasil unsur yang dominan adalah unsur Al pada ketiga sampel uji

dan pada sampel uji dengan suhu pemanasan 650°C dan 700°C terbentuk senyawa baru

seperti AlNi dan FeNi3.

5.2 Saran

Pada penelitian selanjutnya perlu dicoba untuk meningkatkan suhu perlakuan panas (sintering) yang lebih tinggi dari 700°C atau bisa lebih bervariasi, serta menambah variasi komposisi logam paduan terutama menambah unsur Fero yang lebih banyak. Pengujian yang lain seperti uji tarik (yield strength), uji tekan (bending strength) dan mampu

impact strength juga bisa

ditambahkan untuk melengkapi hasil pengujian selanjutnya.

Dalam hal penggunaan alat kerja bantu pada proses pengujian seperti sarung tangan tahan api, kaca mata pelindung, ruang asam dan peralatan bantu lainnya perlu dilengkapi dan untuk digunakan selama penelitian demi menjaga keselamatan kerja (safety first).

DAFTAR PUSTAKA

[1]. B.J.M Beuner, B.S Anwir/Matondang, “

Pengetahuan Bahan “, 3rd

edition ., (Jakarta : Bhrata Karya Aksara, 1980).

[2]. D. Tabor, “ The Hardness of

Metals “, 1st edition ., (New York : Oxford University Press, 1951).

[3]. Drs. Edih Supardi, “Pengujian Logam” Bab V, VI, XII, XIII, Angkasa, Bandung 1996

[4]. Drs. Syamsul Arifin, “Ilmu Logam” (Jakarta : Ghalia Indonesia, 1977).

“Jurnal Aluminium” Univrsitas Negeri Padang, Indonesia.

[6]. E.R Petty, Hardness Testing, “ In Techniques of Metals

Research “, Vol 5, Pt. 2, R.F.

Bunshaw (ed) ., (New York : Wiley – Intercience, 1971).

[7]. George E. Dieter, Sriati Djaprie, “ Mechanical

Metallurgy ”, 3rd edition .,

(Jakarta : Erlangga, 1990).

[8]. Grant, N. M., & Suryanayana, C. (1998). X-Ray Difraction: A Partical Approach, New York: Plennum Press.

[9]. M. Carnes et al. (2009). "A Stable Tetraalkyl Complex of

Nickel(IV)". Angewandte

Chemie International Edition

48: 3384.

[10]. Prof. Ir. Tata Surdia Ms. Met.E, dan Prof. Dr, Shinroku Saito, “Pengetahuan Bahan Teknik”, PT. Praditya Paramita, Jakarta 2005

[11]. R.Bagus Suryasa Majanasastra, ”Pengaruh Variable Waktu

(Aging Heat Treatment)

Terhadap Peningkatan Kekerasan Permukaan Dan Struktur Mikro Kepala Piston Sepeda Motor Honda Vario” Jurnal Imiah Teknik Mesin, Vol. 3, No.2 Agustus 2015 Universitas Islam 45 Bekasi [12]. Suharyana, (2012), Dasar –

Dasar Dan Pemanfaatan Metode Difraksi Sinar X, Surakarta: Universitas Sebelas

![Gambar 2.7 Nikel[9]](https://thumb-ap.123doks.com/thumbv2/123dok/1620999.2063500/23.595.328.533.89.722/gambar-nikel.webp)