PERANCANGAN POLA DAN SISTIM

SALURAN

1. Desain Pengecoran

Dalam perencanaan suatu produk, perancangan dan desain yang baik sangat diperlukan untuk menghasilkan suatu produk yang memiliki kualitas yang dapat memenuhi standar dan spesifikasi produk yang diinginkan. Pada aplikasinya, desain produk adalah suatu faktor penentu yang sangat significant, kurang sempurnanya suatu hasil produksi dapat disebabkan oleh desain yang kurang memenuhi spesifikasi perancangannya. Namun dengan adanya perancangan dan desain maka kekurangan yang terdapat pada suatu produk akan dapat disimulasikan dan dianalisa hingga dapat dimodifikasi dari gambar atau desain dari produk tersebut sebelum produk diproses.

Semua proses manufaktur diawali dari suatu perancangan atau desain produk. Termasuk Proses pengecoran yang memiliki beberapa tahapan dalam perencangan dan desain produknya, karena ada beberapa komponen pengecoran yang memiliki

perancangan dengan karakter berbeda yaitu; desain produk cor, desain sistem saluran (gating system), dan desain pola (pattern). Ketiga desain pengecoran ini memiliki karakter berbeda seperti untuk pola sangat memerlukan ketelitian dan pengalaman yang cukup untuk dapat mendesain dan membuatnya, karena ada perbedaan ukuran antara ukuran produk yang sebenarnya dan ukuran pola yang harus dibuat karena adanya expansi dan penyusutan pada saat proses pengecoran logam berlangsung. Di bawah ini akan dibahas beberapa faktor dan parameter penting dalam perencanaan dan desain produk cor, desain sistem saluran, dan desain pola.

1.1 Desain Produk Cor

Desain produk cor dapat digambarkan secara umum sebagai desain produk atau desain elemen mesin lainya. Dimensi dan spesifikasi produk harus sangat diperhatikan dalam perencanaan produk pengecoran ini, karena pada saat digunakan produk pasti akan mengalami beban kerja mekanik seperti beban tarik, tekuk, tekan, puntir dan beban kerja lainya. Faktor lingkungan kerja juga perlu diperhatikan dalam suatu desain produk, contohnya faktor lingkungan kerja dengan temperatur tinggi, tekanan tinggi, dan lingkungan korosif akan dijadikan parameter dalam desain produk tersebut agar tidak terjadi kegagalan dalam aplikasi produk yang bekerja di lingkungan tersebut.

Sifat-sifat material yang akan diproses pengecoran juga harus diperhatikan karena sifat material baik fisik, mekanik dan kimia memiliki bagian penting dalam desain

faktor teknis. Untuk itu antropometri juga merupakan faktor penting dalam desain produk.

Dimensi suatu produk harus memenuhi spesifikasi produk, untuk itu dalam desain produk cor juga memerlukan alat ukur dan analisa metrologi untuk dapat menghasilkan suatu produk dengan dimensi yang tepat. Untuk itu alat ukur yang digunakan harus sesuai dengan kebutuhan, semakin dibutuhkan keakurasian dan kepresisian produk maka alat ukur yang digunakan harus memiliki resolusi yang tinggi. Contoh alat ukur yang sederhana adalah scuifmaat, micrometer skrup, alat ukur sudut, dial gauge dan mistar. Sedangkan untuk alat ukur yang memiliki kemampuan resolusi tinggi seperti alat ukur dengan sistem komputerCoordinate Measuring Machine(CMM).

1.2 Desain Gating System

Perencanaan pembuatan suatu sistem saluran (gating system) dalam proses pengecoran sangat diperlukan karena untuk menghasilkan suatu produk cor yang baik diawali dari proses desain sistem saluran yang baik agar persentasi terjadinya cacat pada produk cor dapat berkurang. Beberapa bagian penting dalam desain sistem saluran adalah riser, runner, ingate, sprue,dan cawan tuang (pouring basin). Namun secara prinsip ada perbedaan mendasar antara gatting dan risering dimana kedua sistem ini memiliki tujuan yang berbeda, gatting bertujuan untuk mengatur aliran logam cair agar dapat mengisi rongga (cavity) dengan baik dan untuk menyaring agar slag tidak ikut masuk kedalam rongga produk cor tersebut. Sedangkan riser berfungsi untuk menjaga produk cor dari cacat akibat perubahan volume karena adanya proses pendinginan dan pembekuan dari logam cair.

1.2.1 Sistem Saluran(Gating System)

Untuk membuat suatu sistem saluran yang baik maka ada beberapa perhitungan yang sesuai dengan hukum alam seperti persamaan Bernoulli, hukum energi kinetik, potensial dan tekanan, teorema Torricelli, hukum Pascal, hukum Stokes dan lain-lain. Beberapa acuan diatas harus diperhatikan dengan baik agar dalam desain sistem saluran yang akan dibuat dapat menghasilkan suatu sistem saluran yang dapat menghasilkan produk cor yang baik. Berikut ini adalah beberapa rumus penting dalam pembuatan sistem saluran:

1. Persamaan Bernoulli (ahli matematik Swiss)

g v = kecepatan (m/sec) g = gravitasi (m/sec2) i = jarak bidang acuan (m)

persamaan Bernoulli di dasari dari beberapa persamaan energi yang terlibat dalam proses penuangan logam cair kedalam cetakan pengecoran seperti di bawah ini.

2. Hukum energi potensial, tekanan dan kinetik

i

Ep ... (1.2)

persamaan energi potensial ini di representasikan dari satuan volume logam cair di tempat tertentu yang memiliki jarak i di atas bidang acuan dan dinyatakan dalam meter.

pt

E ... (1.3)

persamaan ini direpresentasikan oleh tekanan yang bekerja pada satuan volume logam cair. Kandungan energi yang ada dipengaruhi oleh grafitasi spesifik atau densitasnya dalam bentuk persamaan seperti diatas.

g

3. Teorema Torricelli (ahli fisika Itali) dimana vxadalah kecepatan keluaran dari suatu dasar sistem.

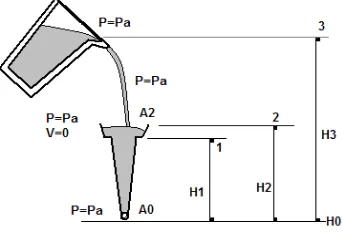

Gambar. 2 Aplikasi teorema Torricelli pada proses pouring.

Hingga persamaan tersebut menjadi :

2

0 2g H

v ……… (1.7)

Laju pengisian yang terjadi menjadi :

A Pada keadaan stedy state dengan gating penuh, H2= konstan.

2

4. Hukum Pascal (ahli matematik Perancis) h

a

... (1.10) dimana: ρ = tekanan pada setiap bidang datar (N/m2)

ρa= tekanan atmosfir (N/m2)

γ = densitas (N/m2) h = jarak vertikal (m)

5. Hukum Stokes (ilmuan Inggris)

dimana; v = kecepatan apung (cm/s)

γ1= specific gravity besi cair = 0.007 (g/cm3)

γ2= specific gravity objek apung (g/cm3)

η = viskositas besi cair = 0.024 dyne.s / cm2 g = kecepatan gravitasi = 981 cm/s2

r = radius partikel bulat (cm) (semua satuan dalam sistem cgs)

Selain memperhatikan dari perhitungan-perhitungan dasar tentang sifat aliran logam yang mengikuti hukum-hukum dasar energi maka desain sistem saluran dengan perencanaan dan perhitungan yang tepat harus diaplikasikan untuk mengindari kesalahan yang akan menyebabkan produk gagal. Hal penting lain dalam desain pengecoran juga yaitu data-data desain yang didapatkan dari pengalaman pengecoran yang telah dilakukan selama kurun waktu tertentu dan juga dari data yang ada pada standar pengecoran yang telah ada.

Bentuk sistem saluran yang sering digunakan ada berbagai macam dan bentuknya karena harus beradaptasi dengan bentuk produk cor yang akan dihasilkan. Bentuk-bentuk sistem saluran itu antara lain step ingate, wedge ingate, branch/finger ingate, pencil ingate, bottom ingate, wheel ingate, horn ingate, whirl ingate, horse shoe ingate, top ingate, single ingate, saxophone ingate, connor ingate, dan key ingate. Untuk produk yang memiliki dimensi tidak terlalu besar dan di produksi dalam jumlah banyak maka sistem saluran yang sering digunakan adalah sistem saluran tipe finger ingateatau saluran bercabang.

Gambar. 3 Branch/finger ingate (saluran bercabang).

(ingate). Sistem saluran y menghindari penyusutan da karakteristik sistim saluran a. Dapat mengurangi terj Turbulensi akan menye logam cair yang dapat b. Mengurangi masuknya c. Mengurangi kecepatan

terjadi erosi pada cetaka d. Mempercepat pengisia

pembekuan dini.

e. Mengakomodir pembeku

f. Gradien temperatur ya sama baiknya denga pembekuan dapat diara

yang ideal harus memenuhi kriteria seperti; dan dapat mengurangi biaya produksi, berikut uran yaitu:

terjadinya turbulensi aliran logam cair kedalam nyebabkan terjebaknya gas-gas/udara atau kotor

menghasilkan cacat coran. ya gas-gas kedalam logam cair.

tan logam cair yang mengalir kedalam cetaka takan.

isian logam cair kedalam rongga cetak unt

bekuan terarah(directional solidification)pada yang terjadi saat masuknya logam cair kedal gan gradien temperatur pada permukaan arahkan menujuriser.

ti; mengurangi cacat, kut adalah uraian dari

lam rongga cetakan. kotoran (slag)didalam

akan, sehingga tidak

untuk menghindari

da produk coran.

Make a cavity

Sistim saluran terdiri atas:

Saluran masuk(ingat

Saluran pengalir(runn

Saluran turun(sprue Penentuan coran dalam sist

• Tempatkan dimensi • Minimalkan tinggi • Tempatkan daerah • Tempatkan coran se

coran untuk bagian Jika akan dibuat terpisah(c

• Umumnyarunner, • Tempatkan bidang • Tempatkan bidang

terbesar.

s:

ingate). (runner). sprue).

sistem saluran:

nsi coran yang besar pada bagian bawah. gi dari coran.

ah terbuka dibagian bawah.

n sedemikian rupa hingga riser berada pada tem ian yang besar.

(cope and drag):

,ingatedansprueditempatkan pada drag. ng pisah(parting plane)relatif serendah mungki

ng pisah pada bagian dimana coran mempuny

tempat tertinggi dari

Penentuan coran dalam sistem:

• Tempatkan dimensi coran yang besar pada bagian bawah. • Minimalkan tinggi dari coran.

• Tempatkan daerah terbuka dibagian bawah.

• Tempatkan coran sedemikian agar riser berada pada tempat tertinggi dari coran untuk bagian yang besar.

Jika akan dibuat terpisah(cope and drag):

• Umumnyarunner,ingatedansprueditempatkan pada drag.

• Tempatkan bidang pisah(parting plane)relatif serendah mungkin terhadap coran. • Tempatkan bidang pisah pada bagian dimana coran mempunyai luas permukaan

terbesar.

Pada prinsipnya perhitungan gating system dilakukan dengan membagi seluruh coran menjadi beberapa bagian. Setiap bagian mempunyai waktu tuang optimum berdasarkan luassprue,runner, dan luas masing-masingingate. Luas total darispruedan runner merupakan penjumlahan dari setiap bagian berdasarkan bentuk lay out gating system.

Langkah-langkah dalam penentuanlay out gating systemadalah sebagai berikut:

1. Mencari nilai modul yang signifikan, jika nilai modul dibawah 0,4 cm, maka tidak perlu menggunakan riser. Modul adalah perbandingan antara volume dengan luas permukaan yang mengalami pendinginan

M = V/ S = Volume /cooling surface area 2. Menghitung pebandingangating ratio

3. Menghitung berat coran dan total waktu penuangan.

Total waktu penuangan, detik t = ξx (Wp)1/2

Gambar

Wp = Perkiraan berat tuangan

ξ = Konstanta, untuk Wp≤100 kg =2,0-2,5

untuk 100 kg<Wp<300 kg = 1,5-2.0

Untuk mengetahui berat coran dapat memakai yield ratio, yaitu perbandingan berat produk coran terhadap berat total coran. Nilai yield ratio ini dapat ditentukan berdasarkan bentuklay outdan dimensigating systemyang akan dibuat.

Perkiraan berat total coran, Wp = berat produk coran / yield ratio.

1.2.2 Saluran Tuang(Sprue)

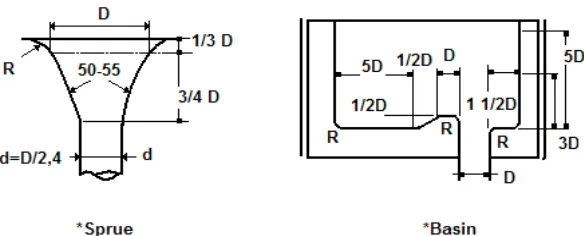

Sprue atau saluran tuang adalah suatu saluran vertikal tempat penuangan atau pouring logam cair yang berada pada daerah diatas parting line yang akan meneruskan logam cair kedalamingate,riserdan produk cor. Secara umum bentuk saluran masuk ada beberapa tipe diantaranya adalah sprue seperti terompet dan pouring basin (bush) yang berbentuk seperti kotak makanan.

Gambar. 4 Saluran masuk logam cair sprue dan basin.

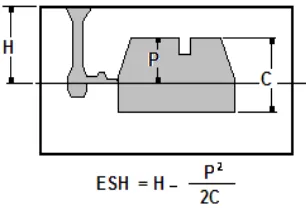

Posisi dan tinggi sprue sangat menentukan kecepatan alir dari logam cair yang akan mengisi rogga cetakan. Oleh karena itu untuk perhitungan tinggisprue efektif (ESH, effective sprue height)kita dapat menghitungnya dengan persamaan:

C P H C

P C H ESH

2 2

2 2 2

dimana: H = Tinggisprue(cm) C = Tinggi coran (cm)

Gambar. 5 Contoh kasus ESH / effective sprue height.

Sprueyang merupakan saluran untuk mengalirkan logam cair pada awal masuk ke rongga cetakan, disebut juga saluran turun untuk logam cair. Formula yang menghubungkan luas potongan melintang bagian atas sprue dan luas melintang choke adalah:

As = Ac x (H/h)1/2

As = Luas potongan melintang bagian atassprue, cm2 Ac = Luas potongan melintangchoke, cm2

H = Tinggi efektif dari logam cair, cm

h = Tinggi dari logam cair didalampouring basin, cm

Dapat disederhanakan bahwa luas potongan melintang bagian atas sprue adalah 2 kali luas potongan melintang choke (untuk sprue yang pendek), dan tiga 3 kali untuk sprue yang panjang.

Disain sprue/downsprue merupakan bagian yang penting saat logam cair dituangkan. Disain sprue harus menghindarkan terjadinya turbulensi logam cair. Aliran logam yang turbulen akan menyebabkan meningkatkan daerah yang terkena udara sehingga sehingga oksidasi mudah terjadi. Oksida yang terbentuk akan naik ke permukaan coran sehingga menyebabkan coran menjadi kasar permukaannya atau oksida akan terjebak didalam coran dan menyebabkan cacat.

• Ukuransprueharus dapat membatasi laju aliran logam cair (jika spruebesar, laju aliran akan tinggi akibatnya terbentukdross, denganblind-endspada runnerakan menjebakdrossyang tidak diinginkan.)

• Bentuksprueperse luas permukaan yan formation)).

Umumnya bentukspruem

Contoh-contohsprue:

Gambar

rsegi panjang lebih baik dibandingkan dengan b yang sama (menghindarkan kecenderungan alira

mengecil kebawah dengan kemiringan 2-7o.

Gambar

• Ukuran standar spr cm2 untuk bentuk yang rendah tidak ekonomis untuk bent • Ketinggianspruedi • Sprueditempatkan • Sprueditempatkan • Ukuran sprue 1,27x

yang besar.

• Spruedibuat bentuk • Metoda lain untuk runner, adalah deng

Pertimbangan untuk menent

Kemudahan untuk pr

Distribusi logam ca

Panjangrunnerdar

sprue menurut Swift, Jackson dan Eastwood uk persegi panjang ataupun bulat. Sprue bulat

dak akan menyebabkan vortex problem, m bentuk coran kecil .

ditentukan oleh coran dan tinggiriser.

kan sejauh mungkin dari saluran masuk(ingates) kan dibagian tengah pengalir(runner).

1,27x0,48 cm untuk coran kecil dan 2,54x16 cm

ntuk meruncing(tapered).

untuk membersihkan logam cair sebelum mem engan menggunakansecondary sprue:

nentukan lokasisprue, yaitu: uk prosespouring.

cair dapat merata kedalam cetakan. darisprue.

ood adalah 1,27÷3,81 at dengan ketinggian mudah dibuat dan

s).

cm untuk coran tipis

1.2.3 Saluran Penambah

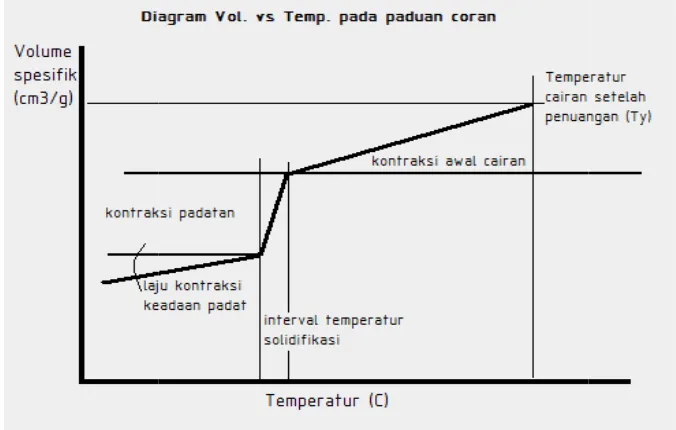

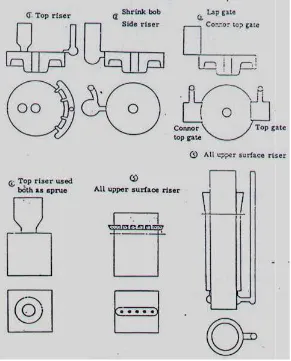

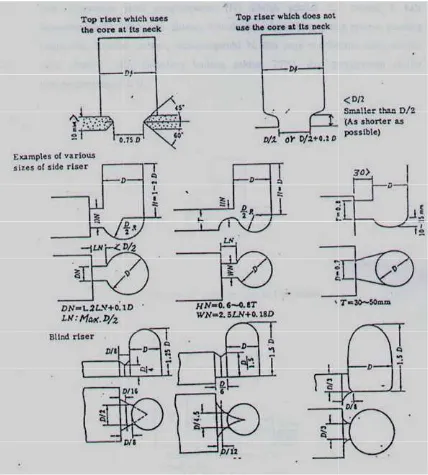

Riser atau saluran yang berfungsi untuk me yang akan terjadi pada sa produk cor yang dihasilkan aplikasinya riser memiliki dan mudulus dari produk c blind riser, side riser, lap volume ini disebabkan ol diagram di bawah ini.

Gambar. 6 be

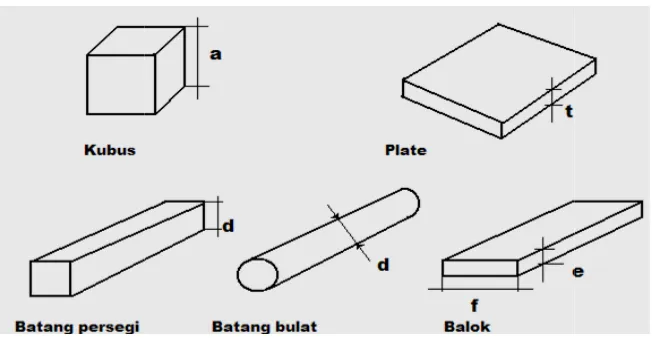

Untuk membuat sua suatu analisa perbandinga dari produk cor tersebut. P memiliki modul lebih besa tanpa menggunakan riser modulus beberapa bentuk g

ah(Riser)

an penambah adalah suatu cadangan atau reser mengantisipasi akibat dari kontraksi dan penyus

saat logam cair mengalami solidifikasi, sehi kan tidak mengalami cacat akibat kekurangan vol liki jenis tertentu yang menyesuaikan dengan be

k cornya. Jenis riser yang sering digunakan ant ap ingate riser dan lain-lain. Secara umum ter

oleh perubahan temperatur logam cair ters

bentuk umum perubahan volume pada paduan

suatu riserdalam desain sistem saluran maka gan antara volume benda cor dan luas permuka but. Perbandingan ini sering disebut modulus, jika

besar atau sama dengan dua maka produk te ser atau biasa disebut riserless design. Berikut

k geometri dan perhitungan nilai modulusnya.

servoir cairan logam nyusutan (shrinkage) sehingga diharapkan n volumenya. Dalam n bentuk produk cor antara lain top riser, terjadinya perubahan rsebut seperti pada

paduan coran.

Gambar. 7

Bidang datar harus

5. B. Persegi:

4

b M

Panjang harus lebi

Setelah nilai modul perhitungan kecepatan pe geometri riser yang paling

kecepatan pendinginanrise

dimana : f V A

Riserdidisain deka selama pembekuan.Riser akhir. Pertimbangan terhada

• Tempatkanriserde

7 Beberapa modul pada bentuk geometri umum

2. B. Bulat: M

Panjang harus

us 5x lebih luas dari t

4. Balok:

ebih besar dari b

odulusnya diketahui maka desain riser di pendingan dari riser dengan bentuk geometr ing banyak digunakan bentuknya mendekati sil

riserdapat dianalisa dengan persamaan Chvorinov

2

f Waktu pendinginan

V = Volume coran

A = Luas permukaan coran

Konstanta

kat ke bagian yang tebal dan berfungsi sebagai mempunyai ukuran dan konstruksi agar dapa adapRiser:

dekat bagian yang tebal.

umum.

4

b

rus lebih besar dari b

f

us lebih besar dari 5x e

r dilanjutkan untuk etri tertentu. Bentuk silinder. Perhitungan

hvorinov yaitu.

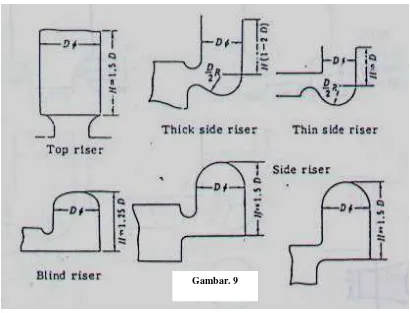

• Penggunaan side ri coran dengan dindi • Riserdiukur berdas • Riser dibuat cukup

membeku.

• Riser mempunyai sendiri sehingga cor

Ketinggianrisertergantung Untuktop riser = 1,5 Side riser = 0,75

de riser umumnya ditempatkan diatas ingate, nding tipis.

dasarkan volume logam cair.

ukup besar agar dapat mengisi bagian yang men

ai perbandingan yang besar antara volume:lua coran akan membeku terbih dahulu dibandingka

ung dari jenisriseryang digunakan. 1,5 kali diameter riser

0,75 – 2 kali diameter riser Gambar. 8

, digunakan untuk

enyusut dan terakhir

Hubungan antara diameter dan tinggiriser:

Untuk memudahkan pembuanganriser, biasanya dibuatriser neck.Riserakan efektif jika riser neckdibuat lebih pendek.

Gambar. 1 Gambar. 10

1.2.4 Saluran Masuk(In

Ingate atau saluran cair kedalam rongga produk produk cor dari bagian sist pembuatan ingate kita har dan ukuran dan bentukingat

a. circul b. hexa c. segit d. semi

Gambar.

Ingate)

uran masuk adalah saluran yang mendistribusika oduk cor. Ingate harus mudah dipotong untuk sistem saluranya atau biasa disebutfettling, ole

arus memperhatikan ukuran coran, ketebalany ingate-nya itu sendiri.

rcular / lingkaran e. tipe-U

xagonal f. persegi

gitiga g. tipe-W

mi-circular

bar. 12 Contoh bentuk geometri desain ingate.

busikan langsung logam untuk proses pelepasan oleh karena itu dalam nya, kondisi cetakan

Pertimbangan-pertimbanga • Ingatedipasang pad • Gunakan ukuran st

persegi panjang). • Tempatkan ingate

pasir cetak oleh alir • Tidak menempatka • Jarak yang pendek • Jumlah ingate y

rendah.

A. Hubungan antaraingate

Untuk menghasilkan aliran 1. Momentum harus di

2. Tekanan harus di melawan aliran dida

B. Hubungan proporsi luas cair logam adalah seba

ngan dalam perencanaaningate: pada bagian yang tebal.

standar dan bentuk yang umum digunakan (bi

dengan meminimalkan terjadinya pengaduka aliran logam cair.

tkaningatepada posisi perangkapdross. ndek antaraingatedan coran.

yang banyak, diperbolehkan untuk tempera

ngatedanrunner:

ran logam cair agar seragam memasuki semuai us diturunkan secara bertahap dengan penurunan

ditingkatkan secara bertahap dengan meni didalamingate.

uas penampangsprue,runnerdaningateterhada bagai berikut:

(biasanya berbentuk

dukan atau erosi pada

peratur pouring yang

ingate, maka: unan dimensirunner.

eningkatkan gesekan

1. Ketika total luas pe mengsi runner den dalam cetakan mele 2. Ketika luas penampa

sulit memasuki spr pengotor didalamspr menjadi tidak seraga 3. Untuk kasus bottom daripada runner, al gesekan melawan a 4. Didalam kasustop

runner, aliran mela

A. Penentuan Loka yang tebal, sehi dengan cepat ta

penampang dari ingate lebih kecil dari runne dengan cepat dan memiliki kecenderungan unt

elewati setiapingate.

mpang total dari ingate lebih besar darirunne sprue dan runner, dan ini juga tidak mudah unt

sprue dan runner. Aliran dari logam cair yan ragam.

bottom ingate, walaupun luas total penampang , aliran menjadi relatif cepat dan seragam akib n aliran.

op ingate, ketika total luas penampangingatele elaluiingatemenjadi tidak seragam.

okasi Ingate, prinsipnya ingate harus ditempa sehingga cairan logam dapat langsung masuk t tanpa tahanan, dan prosesfinishingmenjadi lebi

runner, logam cair akan untuk mengalir ke

runner, logam cair akan untuk memindahkan yang melewatiingate

ingate lebih besar kibat tekanan sebagai

lebih besar daripada

patkan pada bagian suk kedalam cetakan

B. Posisi ingate berikut:

a. Meletakkan b. Meletakkan c. Ketika ingat

akan memuda

C. Ruang antara ingat mudah rusak da besar, ingate m ingate.

D. Ketinggian ingat logam cair keb

pada runner, sebaiknya mempertimbangka

kkaningatepada lokasi yang jauh darispruedan kkaningatepada arah yang berlawanan dengan al

ngate dipasang pada arah yang sama dengan a udahkan kotoran ikut masuk.

ingate, runner dan cetakan yang sempit men dan ikut mengalir dengan logam cair. Tetapi menjadi lebih panjang, akibatnya porositas m

ingate dan runner, yang penting runner harus kebagian cetakan, dan pada saat yang sama, da

kan hal-hal sebagai

danrunner extension. aliran logam cair.

aliran logam, maka

enyebabkan cetakan api bila ruang terlalu s mudah terjadi pada

pengotor di dal ingate. Untuk m runner 4 kali runnerbiasanya

Pertimbangan lain dalam pe

Disarankan jumlah menjaga keseragam

Ingate pertama se mencegah kotoran minimal yang disar

Ingate sebaiknya di posisi dragdengan

Gambar

dalam logam cair. Jadi ketinggian runner harus uk memberi tekanan logam cair pada ingate, um

li lebih tinggi dari ingate. Tetapi untuk segi nya 2 kali tinggiingate.

perancanganingate, adalah:

lah ingate lebih dari satu (banyak) dengan gaman dan kecepatan distribusi logam cair.

sebaiknya ditempatkan cukup jauh dari da an dan turbulensi logam cair masuk ke dal sarankan adalah 10 cm.

a diletakkan pada posisi cope sepanjang dasar ngan tambahan dasarrunnerpada posisidrag.

harus lebih tinggi dari umumnya ketinggian segi ekonomis, tinggi

an tujuannya untuk

dasar sprue untuk dalam produk. Jarak

Gating ratio defini sprue : total luas penampa cor dan baja, rasio ini direkomendasikan adalah se

Quick pouring = 1 :

Ordinary pouring

Slow pouring Perbedaan rasio untuk top

Top gating

Bottom gating = 1 :

Untuk kondisi logam cair Ac : Ar : Ag = 1 : 0,9

Untuk kondisi logam cair Ac : Ar : Ag = 1 : 1,2

1.2.5 Saluran Pengalir

Runner atau salura akan mendistribusikan log menahan pengotor atau im kedalam produk cor. Peng kecepatan alir lengan logam Dalam desain gating dan ingate untuk mendapa diklasifikasikan dari kece 1:2:4, penuangan biasa 1:0.9: didapatkan dari dimensi spr digunakan adalah 1:0.9:0.8

inisikan sebagai perbandingan antara luas pena pang runner : total luas penampang gate. Um ini menurun, menurut banyak peneliti, g h sebagai berikut:

1 : 2 : 4

= 1 :0,9 : 0,8 = 1 : 0,7 : 0,5

op gating dan bottom gating yaitu: = 1 :0,9 : 0,8

1 :1,1 : 1,2

cair dituang dari atas atau bidang pisah cetakan: : 0,9 : 0,8

ir dituang dari bawah cetakan: : 1,2 : 1,2

ir(Runner)

uran pengalir merupakan saluran utama dida logam cair kedalam ingate. Selain itu runne

impurities yang terbawa dalam logam cair engotor tersebut akan mengapung keatas runn ogam cairnya.

ing system, runner adalah komponen pembandi apatkan nilai perbandingan sistem saluran atau

cepatan penuangan maka gating ratio untuk 1:0.9:0.8, dan penuangan lambat 1:0.7:0.5. nila sprue : runner : ingate. Untuk besi cor gating 0.9:0.8 (penuangan biasa). Nilai gating ratio yan

penampang melintang mumnya untuk besi gating ratio yang

an:

didalam cetakan yang runner juga berfungsi ir agar tidak masuk runner karena beda

tergantung dari jenis mater adalah sebagai berikut:

• Menggunakan stand • Bentuk persegi panj • Membuat runner

terbentuk.

• Ukuran luasrunner • Ukuranrunnerbiasa

(misalnya, 1:3:2), c

Choked runner: W Total area of ingate:

aterial dan ukuran produk cor-nya. Pertimbanga

andar dan ukuran yang umum dipakai. panjang baik digunakan untuk cetakan pasir.

perpanjangan (blind-ends) untuk menje

runner3 sampai 10 kali luas ujung keluarsprue/dow biasanya dibuat berdasarkan perbandingansprue

), contoh kasus:

W (Width) = (3 ~ 4) T (Thickness) l (length) = 1.5 T or 37 ~ 50 mm

A = (Sectional area of choked runner) X 2 t = Thickness of ingate

w = Width of ingate = (4 ~ 6) t

ngan desain sprue ini

njebak dross yang

/down sprue/choke. sprue : runner : ingate.

Perangkapdross/pengot

Tabel.1 P

Sprue diameter. d (mm

23.6 35.6 47.5 56.4

Beberapa pertimbangan unt

Untuk potongan mencegah kotoran

runnerdisarankan sama dengan luasrunn

Disarankan untuk pemasangan ingate kedalam setiapingat

Logam cair yang runner dengan ke menimbulkan kotor runner. Untuk menc extension)yang ber bila ruang terlalu se

gotor padarunner:

Perbandingan ukuran dimeter sprue dan runne (Contoh, Gating ratio 1: 0.9 : 0.8)

m) Sec. runner AxA .mm Max. L of

20x20 Dibawah :

30x30 Dibawah :

40x40 Dibawah :

50x50 Dibawah

untuk menentukan runner, yaitu antara lain:

n melintang runner sebaiknya berbentuk an dari logam cair masuk ke dalam cavity. U

n dengan “sambungan menipis” dimana luas sa runner.

uk mengurangi luas potongan melintang runne ngate, hal ini untuk keseragaman distribusi logam

ngate.

g masuk pertama kali kedalam runner akan keras, sehingga dapat menyebabkan alir kotoran dapat masuk ke dalam ingate yang pa

encegah hal ini ujung runner sebaiknya dipa berbentuk tappersangat efektif untuk mrngura

sempit, maka dapat menggunakan mangkok(w runner.

uk trapesium, untuk . Untuk pemasangan s sambungan tersebut

runner setiap ada ogam cair yang masuk

kan menumbuk ujung aliran turbulen dan paling dekat ujung ipanjangkan (runner urangi turbulensi, dan

Komponen penting lain dalam suatu sistem saluran antara lain choke yang berfungsi untuk menahan laju alir logam yang akan masuk kedalam runner dan ingate. Selain itu, lubang ventilasi (vent) yang berfungsi untuk saluran udara jika permeabilitas pasir cetak dianggap kurang. Chiller/chaplet adalah komponen tambahan yang biasanya merupakan komponen yang akan menempel pada produk cor yang sudah dipasang lebih awal pada sistem saluran.

Contoh perancangan sistim saluran:

Perancangan dimensi sistim saluran Produk Bahan Gear (Gambar. 13), dimulai berdasarkan contoh perhitungan sebagai berikut:

No NOTASI & RUMUS INPUT OUTPUT

1 Casting product weight, Wo (Kg) 100

2 Density,ρ(Kg/cm^3) 0,00783

3 Yield ratio, y (%)=(Wo/W)x100 63,418

4 Pouring weight, W (Kg)=Wox100/y 157,68

5 Pouring time, tp (sec)=C√W=0.8√W 10,05

Konstanta, C=0,5-0,8 (quick & medium pouring) C=2 (slow pouring)

6 Pouring Volume, Qp (cm^3)=W/r 20138,21

7 Flowing volume, qi (cm^3/sec)=(Qp/tp) / n 2004,65

8 Sprue height, Ht (cm) 40

9 Casting height, c (cm) 7

10 Parting Line height, p (cm) 3,5

11 Effective pouring height, He (cm):

A. He=Ht-(P^2/2c), produk terbagi 2 oleh part

line 39,13

B. He=Ht, produk semuanya dibawah part line 40,00

C. He=Ht-P/2, produk semuanya diatas part

line 38,25

12 Jenis Gating Sistim: (A : B : C) A

13 Velocity at ingate, Vg (cm/sec)=Z√2g He 98,08 Z=Flow coeffisient=0,35-0,8

g=Konstanta gravitasi=9,8 m/sec^2

14

Total area of ingate section, Sg

(cm^2)=W/(r.tp.Vg) 20,44

15 Number of ingate, n 1

16 Area of ingate section, Ag (cm2)=Sg/n 20,44

17 Gatting ratio: Sprue Runner Ingate

A. 1 : 2 : 4 = quick (cepat) 5,11 10,22 20,44

B. 1:0,9:0,8 = ordinary (sedang) 25,55 22,99 20,44

C. 1:0,7:0,5 = slow (lambat) 40,88 28,62 20,44

D. Lainnya= 1 : 1,2 : 1,2 17,03 20,44 20,44

18 Jenis Gating Ratio: (A : B : C : D) C

19

Area of sprue section, As (cm^2) diameter

bawah: 7,22

diameter atas: 11,408

tinggi: 40,00

20

Area of runner section, Ar (cm^2)

lebar atas: 4,95

lebar bawah: 5,75

tinggi: 5,35

panjang: 33,96

Jarak ke Ingate pertama: 16,98

21

Area of ingate section, Ag (cm2)

lebar atas: 14,88

lebar bawah:

15,68

tinggi: 1,34

panjang: 10,22

22 Velocity at spue, Vs (cm/sec)=qi/As 49,04

23 Velocity at runner, Vr (cm/sec)=qi/Ar 70,06

24 Velocity at ingate, Vg (cm/sec)=qi/Ag 98,08

25 Reynold number, Re=(10^5 . Wp) / (tp . 10 P) Sprue Runner Ingate

P=perimeter (cm) 6927,21 7620,67 4838,30

Re<2300 : aliran laminary

2300<Re<13800 : aliran non turbulent Semi

Turbulen

Semi Turbulen

Semi Turbulen

Contoh Perhitungan Untuk Gating Sistim Sampel Produk Gear (Gambar. 13).

luas penampang 1375,948 Unit: Cm

volume 4911,211

MODUL Coran 1,784

MODUL Side Riser 2,676

Diameter 17,686

Volume 7366,816 7366,816 7366,816

Tinggi 30 30 30

Perbandingan 1:1 1:2 1:3 Lainnya

luas leher 28,665 32,248 38,196 46,427

Tinggi 5,353 4,015 3,560 5,25

lebar 5,353 8,030 10,681 8,843

panjang 1 1 1 1

radius leher 4,421 4,421 4,421 4,421

ketinggian leher bawah 1,4 1,4 1,4 1,4

berat riser 57,682

berat total 157,682

yield 63,418

VERIFIKASI:

Volume Relative Riser & Casting

(Vr/Vc), y 1,5

Freezing Ratio (Relative Freezing

Time), x 1,082 = (Ac/Vc) / (Ar/Vr)

Ac/Vc= 0,280

Diameter Riser, Dr (Cm) 17,686

Luas Penampang Riser, Ar (Cm^2) 2157,199

Volume Riser, Vr (Cm^3) 8336,975

Tinggi Riser, h (Cm) 33,950

density, (Kg/cm^3) 0,0078

velocity, (cm/sec) 49,04

diameter, Cm 7,22

Reynold number 6927,21

viscocity, s^-1 0,0004

2. Desain Pola

Pola atau patern yang akan dibuat harus menyesuaikan dengan desain sistem saluran yang ada. Parameter yang harus diperhatikan dalam pembuatan pola adalah perbedaan dimensi pola dengan produk cor yang sebenarnya karena adanya penyusutan pada logam cor. Dalam proses desainya maka jenis dan material pola ditentukan

berdasarkan proses pengecoran yang akan dilakukan.

2.1 Pembuatan Pola(Pattern)

Tujuan utama pembuatan cetakan pasir dengan bantuan pola, adalah sebagai berikut:

Untuk mendapatkan produk coran dengan kualitas geometri yang baik, seperti bentuk, dimensi dan posisi.

Mempertinggi efisiensi dan produktivitas proses pengecoran massal.

Langkah-langkah yang perlu dilakukan dalam perancangan pola adalah sebagai berikut:

Menetapkanparting linesebagai pemisah antaracopedandrag.

Menentukan tambahan dimensi akibat penyusutan logam dan akibat goyangan pada saat pola dilepas dari rongga cetakan.

Menentukan kemiringan pola agar mudah dilepaskan dari rongga cetak.

Menentukan tambahan dimensi untuk kompensasi dari adanya proses pemesinan.

Faktor-faktor tersebut selanjutnya akan diantisipasi dengan perhitungan penyusutan logam dan toleransi pemesinanya.

Untuk itu ada beberapa faktor diatas yang harus diperhatikan pada saat perencanaan pola yaitu:

A. Bidang pisah(Parting line)

Fungsi dari bidang pisah ini adalah memisahkan atau membuat partisi dari bagian pola bagian atas(cope)dan dengan pola bagian bawah (drag). Untuk itu bagian pola atas dan bawah harus memiliki acuan agar tidak mengalami kesalahan dimensi.

B. Penyusutan Pola

Pada setiap pola yang akan harus diketahui dahulu material apa yang akan digunakan untuk pembuatan produk. Ukuran pola harus ditambahkan dengan ukuran

penyusutannya, setiap logam memiliki nilai penyusutan berbeda, antara lain besi cor memiliki nilai penyusutan(shrinkage)sebesar 1%, aluminium 1.5 % dan baja 2%.

C. Kemiringan Pola

Setiap pola yang akan dibuat harus memiliki kemiringan tertentu yaitu dengan tujuan agar pada waktu pencabutan model dari cetakannya, pola tersebut tidak mengalami kerusakan dan memudahkan pada saat proses pencabutan pola dari cetakannya.

Kemiringan setiap pola tergantung pada tinggi rendahnya ukuran pola tersebut jika ukuran dari suatu pola tinggi maka kemiringannya kecil, sedangkan jika ukuran dari suatu pola rendah maka kemiringannya besar. Pada aplikasinya dilapangan ternyata kemiringan yang dibuat tersebut juga dipengaruhi oleh faktor kesulitan suatu pola. Berikut ini adalah beberapa jenis kemiringan pola.

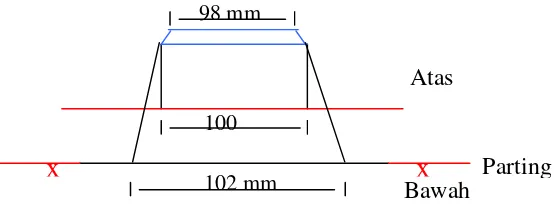

Kemiringan positif

Bila suatu produk mempunyai ukuran tertentu maka akan terjadi penambahan pada bagian bawah. Contoh: Pola berukuran 100 mm, maka mendapat penambahan

sebesar 2 mm, maka ukurannyan menjadi 102 mm (ini berlaku untuk kedua sisi, sehingga ke satu sisi 1 mm dan sisi yang lainnya juga 1 mm).

Contoh gambar: a.)

x

x

Parting Kemiringan negatif

Dalam hal ini produk akan mengalami pengurangan ukuran. Contoh: Produk (pola) mempunyai ukuran 100 mm. Setelah melalui proses pengerjaan akan mengalami pengurangan ukuran pada bagian atas, misalnya berkurang 2 mm, maka ukuran produk akan berubah menjadi 98 mm.

Contoh gambar: b.)

Kemiringan positif dan negatif

Apabila terjadi penambahan dan pengurangan ukuran pada ke dua sisi. Contoh: Semula ukuran produk 100 mm akan mengalami peubahan ukuran pada bagian bawah menjadi 102 mm dan ukuran pada bagian atas menjadi 98 mm, sedangkan ukuran yang 100 mm tersebut menjadi berada ditengah produk.

Contoh gambar: c.)

Gambar. 14 Bentuk-bentuk kemiringan pola (a, b, dan c).

2.2 Bahan dan Jenis Pola

Bahan-bahan yang dipakai untuk pola yaitu kayu, resin, atau logam. Dalam proses pengecoran tertentu atau khusus digunakan pola plaster atau lilin.

E. Pola Kayu

Kelebihan bahan pola dari kayu yaitu:

Digunakan untuk pola yang bentuk dan ukurannya rumit.

x

x

PartingAtas

Bawah

100

102 mm 98 mm

Bawah

x

x

PartingAtas

98 mm

Mudah didapat.

Mudah dikerjakan (proses pengerjaannya mudah)

Harganya murah.

Kekurangan bahan pola dari kayu yaitu:

Tidak bisa mengerjakan produksi massal.

Sering terjadi penyusutan.

F. Pola Logam

Kelebihan bahan pola dari logam yaitu:

Bisa digunakan untuk produksi massal

Mudah didapat.

Kekurangan dari bahan pola logam yaitu:

Tingkat kesulitan pengerjaan

Tidak bisa mengerjakan pola yang rumit bentuk maupun ukurannya.

G. Resin sintetis

Kelebihan bahan pola dari resin sintetis yaitu:

Dapat digunakan untuk bentuk dan ukuran yang rumit

Biasanya untuk produksi massal Kekurangan bahan pola dari resin sintetis yaitu:

Harganya relatif mahal dan sulit didapat

2.3 Peralatan Pembuatan Pola

Proses manufaktur pola kayu memerlukan alat-alat kerja kayu (carpenter) yang cukup modern, seperti gergaji mesin, alat penghalus permukaan, bor kayu, dan alat-alat pahat. Proses pembuatanya sendiri cukup rumit karena alat ukur yang digunakan memiliki panjang yang berbeda dengan ukuran normal akibat adanya nilai penyusutan logam, untuk itu sangat diprlukan ketelitian pada saat pembuatanya. Pola yang terbuat dari logam

diproses dengan menggunakan mesin-mesin yang cukup canggih seperti dengan menggunakan mesin CNC (computerize numerical control), wire cut, dan mesin konvensional seperti bangku bubut, freis, bor, dan gerinda.

Perancangan dan desain yang baik sangat diperlukan untuk menghasilkan suatu produk yang memiliki kualitas yang memenuhi standar dan spesifikasi produk yang diinginkan. Gambar produk merupakan suatu faktor penentu yang signifikan karena kurang baiknya suatu produk dapat disebabkan oleh desain yang kurang memenuhi spesifikasi perancangannya. Namun dengan adanya perancangan dan desain/gambar maka kekurangan yang terdapat pada produk dapat dianalisa dan dieliminasi.

Dalam tahapan proses pengecoran, diperlukan ketelitian dan pengalaman yang cukup untuk dapat mendesain dan membuat suatu produk coran. Demikian pula untuk mendesain lay out gating system diperlukan perhitungan-perhitungan dan pengalaman yang cukup akibat ada perbedaan antara ukuran produk yang sebenarnya. Pada ukuran pola/model ada perbedaan ukuran dengan produk karena adannyaexpansi(penambahan) dan penyusutan pada saat proses pengecoran logam berlangsung.

3. Membaca Gambar

Pada saat membaca gambar produk, harus bisa menafsirkan produk tersebut dengan melihat minimal 3 pandangan yaitu: pandangan depan, pandangan samping dan pandangan atas, kemudian dilanjutkan dengan mendesain gambar produk tersebut menjadi:

3.1 GambarCasting

Pada gambar atau desain casting perlu penambahan ukuran untuk proses machining yaitu antara 3-5 mm, dimana simbol/tanda dari proses permesinan tersebut akan menentukan tingkat kekasaran permukaan produk akhir. Tanda perlunya proses pemesinan ( ) untuk diluar lubang ditambah 3-5 mm pada gambarcasting-nya dan jika untuk suatu lubang, maka pada gambarcasting, ukurannya dikurangi 5-10 mm.

Tabel. 2 Kekasaran permukaan hasil pemesinan.

3.2 Gambar Pola/Model

Untuk menggambar/mendesain pola yaitu dari hasil gambar casting, maka perlu pertimbangan dalam menentukan dudukan telapak inti, parting line (bidang pisah), penyusutan dan kemiringan pola. Parameter yang harus diperhatikan dalam pembuatan pola adalah perbedaan dimensi antara pola dengan produk cor yang sebenarnya (karena ada penyusutan pada coran yang tergantung pada jenis materialnya).

3.3 Gambar Lay-out Gating System

Untuk menentukan desaingating system, diperlukan tahapan-tahapan yaitu sebagai berikut:

a. Menghitung total berat coran, total waktu penuangan danyield ratio. b. Menentukanlay out ingate,runnerdansprue.

Pembuatan Cetakan dan Inti Page 1 of 54

PEMBUATAN CETAKAN DAN INTI

1. Pendahuluan

Proses pengecoran dengan cetakan pasir dilakukan dengan menggunakan gaya gravitasi secara natural agar logam cair dapat mengisi rongga cetakan dengan baik, oleh karena itu desain system saluran akan sangat menentukan kualitas produk cor. Setiap tahapan yang dilakukan harus menyesuaikan dengan diagram alir proses pengecoran yang merupakan urutan dari tahapan proses pengecoran untuk menghasilkan produk cor yang baik dengan produktivitas yang tinggi. Berikut ini adalah contoh diagram alir proses pengecoran cetakan pasir yang sering dilakukan di industri pengecoran pada umumnya.

Gambar. 1 Diagram alir proses pengecoran dengan cetakan pasir.

Pembuatan Cetakan dan Inti Page 3 of 54 cairan logam dituang ke dalam rongga cetakan yang terbuat dari campuran pasir dan pengikat. Untuk membuat coran harus dilakukan proses-proses seperti: membuat cetakan, pencairan logam, menuang logam coran, membongkar cetakan dan membersihkan coran. Secara umum aliran proses pengecoran dapat dilihat pada diagram di bawah ini.

Diagram. 2 Proses pengecoran secara umum.

2. Cetakan Pasir

Pembuatan cetakan merupakan bagian yang sangat penting dalam proses pengecoran logam. Pembuatan cetakan diartikan sebagai suatu kegiatan untuk mendapatkan rongga cetak yang siap diisi dengan logam cair. Kegiatan-kegiatan yang dilakukan dalam perencanaan cetakan adalah sebagai berikut:

Transformasi gambar produk menjadi gambar pola.

Perencanaan sistim saluran (gating system); Sprue, Down Sprue, Base Sprue, Runner,Ingate, danRiser.

Penentuan bahan pola dan proses pembuatan pola.

Penentuan bahan cetakan dan proses pembuatan cetakan.

Bahan baku Tungku Ladel

Sistem pengolahan pasir

Mesin pembuat

cetakan Penuangan

Pembongkaran

Pembersihan

Pemeriksaan coran Pemeriksaan

pasir cetak

Pemeriksaan komposisi

Pembuatan cetakan pasir cetak, setelah itu ba yang akan dibuat, dan pada ada pada cetakan (rongga c

Hal pertama yang perencanaan menjadi gam besarnya penyusutan selam kemiringan pola. Pola yang serta mudah dikeluarkan bidang dan kup dibuat agak proses pembuatan cetakan

Untuk menguran maka diperlukan tambaha penyusutan tergantung da

dahulu material apa yang ditambahkan dengan ukur berbeda, antara lain besi aluminium 1.5 % dan baj besi cor dapat dilihat pada

Tabel. 1 T

Tempat di mana me dengan kelebihan tebal sepe arah kup dan drag, dan kea umum dari coran besi cor da

kan pasir meliputi pembuatan pola, pembuatan baru cetakan dapat dibuat. Pola merupakan m pada dasarnya akan dipergunakan sebagai pem

a cetak).

ng dilakukan dalam pembuatan pola adalah m ambar untuk pengecoran. Dalam hal ini perlu lama pembekuan berlangsung, tambahan penye ang dihasilkan harus memiliki permukaan yan n dari cetakan. Oleh karena itu permukaan gak dangkal. Terlalu banyak permukaan pisah a an menjadi lebih lama dan pembuatan pola menj

rangi efek dari penyusutan pada saat pembekua bahan penyusutan pada pembuatan pola. A

dari bahan coran. Pada setiap pola yang aka

ng akan digunakan untuk pembuatan produk. U ukuran penyusutannya, setiap logam memiliki

besi cor memiliki nilai penyusutan (shringk baja 2%. Besarnya tambahan penyusutan yang

da tabel di bawah ini.

Tambahan penyusutan dari beberapa material

memerlukan penyelesaian mesin setelah penge seperlunya. Kelebihan tebal ini berbeda menur keadaan pengerjaan mekanik. Tambahan penyel or dapat dilihat pada tabel di bawah ini:

an inti dan persiapan model benda coran pembuat rongga yang

h mengubah gambar perlu dipertimbangkan nyelesaian mesin dan yang halus, ketirusan an pisah dibuat satu h akan menyebabkan

enjadi mahal.

bekuan berlangsung, . Adapun tambahan akan harus diketahui

oduk. Ukuran pola harus liki nilai penyusutan ngkage) sebesar 1%, ng diperlukan untuk

rial.

Pembuatan Cetakan dan In Tabel. 2 Tambahan

Bahan yang akan pembuatan cetakan di ma sesuai dengan jumlah bia terbuat dari kayu lebih m

dengan pola logam. Materi Kelemahan dari material berubah karena kayu akan

logam dan resin memiliki volume produksi yang be biayanya cukup besar.

Untuk mempermuda vertikal dari pola harus dibutuhkan kemiringan kemiringan 1/200. Pola y diencerkan dengan alkohol pembongkaran pola dari ce

3. Pasir Cetak

Pasir adalah suatu memiliki diameter antara dasar silicon dioxide ( SiO dan mineral-mineral lain. Zircon (ZiSiO4), chrom (FeAl5Si2O12.OH) dan alum dipenuhi pasir cetak adala

dan Inti

ambahan penyelesaian mesin dari beberapa mat

kan digunakan untuk membuat pola tergant mana pola akan digunakan, serta pertimbanga biaya pembuatan cetakan dan biaya pembuata

murah, mudah dan cepat dalam pembuatann

terial kayu yang digunakan mempunyai kadar a ial ini, semakin lama pola digunakan maka kan mengembang akibat panas yang diterimany

iliki ketelitian yang lebih baik dan biasanya besar. Proses pembuatan pola resin lebih

mudah pengangkatan pola dari cetakan, ma us dimiringkan mulai dari permukaan pisah.

1/30 sampai 1/100. Sedangkan untuk l a yang sudah dibuat biasanya diolesi denga kohol secukupnya (coating pola), hal ini dap

i cetakan.

suatu material yang tersusun dari butiran-buti ra 0,05-2 mm. Pada umumnya pasir cetak m SiO2 ), pasir silika ini kadang masih bercampur in. Pasir khusus ini membutuhkan mineral te

hromite (FeCr2O4), Olivine [(Mg,Fe)2S aluminium silikat (Al2SiO5). Beberapa sarat pe dalah stabil pada temperatur tinggi, memiliki pe

Page 5 of 54 material.

gantung dari proses ngan ekonomis yang buatan pola. Pola yang tannya dibandingkan

r air maximum 10%. ka dimensinya akan nya. Pola dari bahan

ya digunakan untuk bih mudah walaupun

maka bidang-bidang h. Untuk pola kayu logam dibutuhkan gan Zips Lips yang dapat mempermudah

baik, memiliki kekuatan yang baik, mampu bentuk yang baik, dan dapat digunakan berulang-ulang.

Pengklasifikasian pasir cukup beragam yaitu dapat berdasarkan angka pemuaian, mampu tembus cahaya, porositas, titik sinter, jenis pasir, kandungan clay, derajat kebulatan, besar butir pasir dan lain-lain.

Tabel. 3 Keadaan fisik dan sifat fisik beberapa jenis pasir cetak.

SILICA OLIVINE CHROMITE ZIRCON ALUMINO SILICATE

STAURO

LITE

Color Coklat putih

terang

Abu-abu

kehijauan Hitam Putih coklat Putih oranye

Coklat gelap

Hardness 6.0-7.0 6.5-7.0 5.5-7.0 7.0-7.5 6.5-7.0 6.5-7.0

DryBulkDensity

(lb/ft3) 85-100 100-125 155-165 160-185 155-168 143-146 Spesific Gravity 2.2-2.6 3.2 – 3.6 4.3-4.5 4.4-4.7 3.2-4.0 3.1-3.8

Grain shape Angular/bulat Angular angular Bulat/angular bulat Bulat

TermalExpansion

(in/in) 0.018 0.0083 0.005 0.003 0.005* 0.005* Apparent Heat

Transfer Rata-rata Rendah Sangat tinggi Tinggi Tinggi Tinggi Fussion point (oC) 1424-1760 1538-1760 1760-1982 2038-2204 1815-1982 1371-1538

Wettability with

molten metal Mudah

Umumnya

tidak Tahan Tahan Tahan Tahan

AFS GFN Range 25-180 40-160 50-90 95-160 Approx. 80 Approx. 70

*mengandung lempung pengikat pasir.

Pasir cetak memiliki dua bentuk dasar yaitu bulat, angular (bersudut) dan sub-angular. Masing-masing bentuk ini masing masing mempunyai karakteristik tertentu yaitu:

A. Pasir Angular (Bersudut)

Pembuatan Cetakan dan In *Bul

Gam

B. Pasir Round (Bulat)

Pasir jenis ini me mudah dibentuk unt seragam. Pasir ini membut kuat.

C. Pasir Sub-angular

Pasir jenis ini terbe terputus hingga terbentuk

dengan pasir bulat namun ke

Grade

Gravel

Pasir sangat kasar

Pasir kasar

Pada tabel di atas kurang dari 0.05 hingga≤ bertujuan untuk meningka klasifikasikan menjadi li

dan Inti

ulat *Sub-Angular *Bersudut ambar. 3 Bentuk-bentuk butiran pasir cetak.

memiliki mampu bentuk dan permeabilitas untuk membuat cetakan karena butirannya butuhkan pengikat lempung dan kadang terjadi

rbentuk dari pasir angular yang bagian ujung sudut uk sub-angular. Permeabilitas pasir ini lebih bur

un kekuatannya tinggi.

Tabel. 4 Grade Butiran Pasir Cetak.

Ukuran Partikel

tas disebutkan Fine silt dan Clay yang mem ≤0,01. lempung ini digunakan sebagai pengika katkan kekuatan dan mampu bentuk pasir ceta lima jenis yaitu: Fire clay, Bentonite (Sodi

Page 7 of 54 sudut

s yang baik hingga ya cukup besar dan di termal shock yang

sudut butir tajamnya buruk dibandingkan

montmorillonite), Illinite, Limonite, dan Kaolinite. Bentonite adalah salah satu pengikat yang paling banyak digunakan karena harganya murah dan mudah didapatkan. Berikut adalah tabel perbandingan antarabentonitetipe sodium dan kalsium.

Tabel. 5 Perbandingan Bentonite tipe sodium dan kalsium montmorillonite.

No. Karakteristik

Montmorillonite

Sodium Kalsium

1 Ukuran partikel < 0.00025 < 0.00025

2 Susut kehilangan air Sangat tinggi Sangat tinggi

3 Mengembang kena air Sangat tinggi (terbentuk gel) Jarang terbentuk gel

4 Titik pelunakan 1150-1350oC ≥980oC

5 Komposisi Montmorill 90%, Quartz 10%, mica, feldspar. dll

Montmorill 85%, Quartz 15%, Limonite. dll

3.1 Persiapan Pasir Cetak

Definisi dari pengecoran cetakan pasir adalah proses pembuatan produk yang dimulai dari penuangan logam cair ke dalam suatu cetakan pasir kemudian di biarkan selama beberapa saat untuk proses pembekuan. Proses pengecoran ini mempergunakan pasir sebagai bahan untuk membuat cetakan, di mana cetakan itu hanya dapat digunakan sekali saja, sehingga setelah logam cair dituang ke dalam rongga cetakan pasir, cetakan dibongkar. Pasir cetak harus mempunyai sifat-sifat yang meliputi antara lain:

1. Kekuatan menahan beban berat logam, cukup baik. 2. Tidak beraksi secara kimia dengan logam cair.

3. Tahan terhadap erosi aliran logam cair.

4. Mampu dilewati sejumlah gas serta tahan terhadap temperatur tinggi.

Pembuatan Cetakan dan Inti Page 9 of 54 A. Bentonite, adalah suatu bahan pengikat atau binder yang dicampurkan kedalam pasir

cetak dengan tujuan meningkatkan mampu bentuk dari pasir cetak.

B. Coal dust, adalah suatu bahan tambahan pada pasir cetak yang bertujuan agar pasir lebih terbuka ketika logam cair dituangkan hingga permeabilitas pasir tetap baik dan juga berfungsi untuk membentuk film gas CO2 agar antara pasir dan logam cair terpisah dan melindungi butir pasir supaya tidak terjadi overheat dan fusi terhadap permukaan logam.

C. Air dan Gula tetes, adalah bahan tambahan untuk membantu meningkatkan mampu tekan dan kekuatan dari pasir cetak.

D. Bahan tambahan lain untuk pasir cetak seperti: Dextrine, diethyl glicol, soda ash, tepung maizena, tepung tapioka dan bahan tambahan lainya.

Bahan tambahan yang ditambahkan tersebut akan di campur dalam mixer pasir selama beberapa menit agar seluruh campuranya merata dan siap untuk dibentuk cetakan.

Komposisi campuran pasir cetak akan berbeda tergantung dari logam yang akan dicor dan posisi pasir dalam cetakan yaitu pasir muka dan pasir pengisi. Beberapa bahan tambahan juga berfungsi untuk preparasi pasir cetak setelah digunakan berulang-ulang, preparasi yang dilakukan antara lainSand TemperingdanSand Condition.

Ada beberapa pasir cetak yang digunakan untuk membuat cetakan pasir, diantaranya adalah; pasir gunung, zirkon, olivin, schamatt (pasir buatan), pasir pantai, pasir kali dan pasir kuarsa (pasir silika). Pasir gunung mengandung lempung dan pada umumnya dapat digunakan langsung untuk membuat cetakan setelah dicampur dengan air. Pasir gunung memiliki kadar lempung 10-20%, yang berarti mempunyai adhesi yang kuat. Apabila kadar lempung kurang dari 10% maka prosentase kadar lempung harus ditambahkan sehingga memenuhi prosentase yang ditetapkan. Pasir pantai, pasir kali, dan pasir silica tidak melekat dengan sendirinya, oleh karena itu dibutuhkan pengikatuntuk mengikat butir-butirnya satu sama lain dan baru dipakai setelah pencampuran. Pasir silika didapat dari gunung secara alamiah atau dapat juga dengan jalan memecah kwarsit.

3.2 Persyaratan Pasir Cetak

Pasir cetak memerlukan sifat-sifat yang memenuhi persyaratan sebagai berikut:

Mempunyai sifat mampu bentuk yang baik sehingga mudah dalam pembuatan cetakan dengan kekuatan yang diinginkan. Cetakan yang dihasilkan harus kuat

sehingga tidak rusak karena dipindah-pindah dan dapat menahan logam cair waktu dituang kedalamnya. Akan tetapi jika kekuatannya terlalu tinggi maka sifat

mampu bentuknya kurang baik. Karena itu kekuatannya pada temperatur kamar dan kekuatan panasnya harus diperhitungkan.

Permeabilitas yang cocok. Permeabilitas merupakan kemampuan pasir melewatkan udara pada saat pembekuan atau pendinginan. Dengan permeabilitas yang pas cacat coran seperti rongga penyusutan, gelembung gas dan kekasaran permukaan dapat dicegah.

Distribusi besar butir yang cocok. Permukaan coran diperhalus kalau coran dibuat dalam cetakan yang berbutir halus. Tetapi kalau butir pasir terlalu halus, maka permeabilitasnya menjadi rendah. Akibatnya udara/gas yang seharusnya keluar tidak dapat keluar sehingga terjadi cacat coran seperti gelambung gas, oleh karena

itu distribusi besar butir harus juga diperhitungkan.

Komposisi yang cocok. Butir pasir bersentuhan dengan logam yang dituang mengalami peristiwa kimia dan fisika karena logam cair mempunyai temperatur yang tinggi. Bahan-bahan yang tercampur yang menghasilkan gas atau larut dalam logam adalah tidak dikehendaki.

Mampu dipakai lagi. Pasir harus dapat dipakai berulang-ulang supaya ekonomis.

Pasir harus murah.

3.4 Pengolahan Pasir Cetak

Pembuatan Cetakan dan In akan memburuk dan meny dari pengolahan pasir cetak

D

3.5 Pengadukan Pasir

Pencampuran dan pengolahan pasir cetak. Ta cetak. Komposisi yang ti memberikan kekuatan yang

Sebelum pasir cetak potongan besi dengan me untuk pasir cetak bekas pe

dan Inti

nyebabkan cacat-cacat seperti kekasaran permuk tak dapat dilihat di bawah ini.

Diagram. 4 Proses pengolahan pasir.

asir Cetak

an pengadukan adalah langkah yang palin Tanah lempung, air dan bahan tambahan dibut

tidak tepat serta pencampuran yang tidak m ang cukup pada cetakan.

tak bekas diolah, pasir terlebih dahulu dibersihka menggunakan pemisah magnetis, hal ini dila s pengecoran besi cor dan baja. Potongan-pot

Page 11 of 54 mukaan. Diagram alir

ling penting dalam dibutuhkan pada pasir merata, tidak akan

pasir akan melekat pada magnit dan berputar sampai mereka jatuh ketika sampai pada dasar. Beberapa alat di bawah ini adalah alat yang digunakan untuk mengolah pasir, diantaranya adalah: penggilingan pasir, pengaduk pasir dan pengayak pasir.

Gambar. 5 Mesin Pengaduk Pasir “Muller” Dengan Rol Pada Bidang Tegak.

Alat ini mempunyai sebuah pemutar yang mempunyai beberapa baling-baling yang dipasang pada porosnya dan berputar sekeliling poros mendatar dalam saluran mendatar yang berfungsi mengaduk pasir dan pengikatnya. Mixer atau alat pengaduk pasir ini digunakan untuk mendapatkan sifat-sifat pasir berikut :

Bahan pengikat tersebar dengan merata

Kadar air terkendali

Pasir bebas dari kotoran

Pasir terlepas dan tidak tergumpal

Suhu pasir mencapai ruang

3.6 Penggilingan Pasir Cetak

Pembuatan Cetakan dan Inti Page 13 of 54 Cara kerja penggilingan ini adalah dengan memanfaatkan dua rol berputar dalam tangki, yang mengaduk pasir bersama pengikat yang menekannya ke dasar atau ke samping tangki. Pengadukan biasanya berlangsung 5-10 menit dan jumlah putaran kira-kira 60-100 putaran per menit.

3.7 Pengayakkan Pasir

Gambar. 6 Mesin Pengayak berputar

Kemudian untuk mendapatkan kembali pasir cetak baru atau bekas pakai yang layak digunakan kembali dalam proses pengecoran, maka dipakai mesin pengayak untuk menyisihkan kotoran dan butir-butir pasir yang sangat kasar. Mesin pengayak ada dua jenis, yaitu jenis berputar dan jenis bergetar. Mesin pengayak yang sering digunakan adalah jenis pertama.

4. Proses Pembuatan

Pembuatan cetakan Pembuatan cetakan pasir de coran sukar dibuat oleh me pembuatan cetakan pasir de cetakan baik. Pembuatan sebagai berikut:

Gambar. 7

(1) Papan cetakan dil mendatar.

atan Cetakan Pasir

kan pasir dapat dilakukan dengan tangan ataupun r dengan tangan dilakukan jika volume produksi

mesin pembuat cetakan, atau coran yang besar r dengan pasir dipilih karena lebih efisien dan m an cetakan pasir menggunakan tangan dilakuk

7 Proses pembuatan cetakan pasir dengan tangan

diletakkan pada lantai yang rata dengan pa

taupun dengan mesin oduksinya kecil, bentuk sar sekali. Sedangkan n menjamin produksi kukan dengan urutan

tangan

Pembuatan Cetakan dan Inti Page 15 of 54 (2) Pola dan rangka cetakan untuk drag diletakkan di atas papan cetakan. Rangka

cetakan harus cukup besar sehingga tebalnya paisr 30-50mm. Letak saluran turun ditentukan terlebih dahulu.

(3) Pasir muka yang telah diayak ditaburkan untuk menutupi permukaan pola dalam rangka cetak. Lapisan pasir muka dibuat setebal 30 mm. (Gbr.4.13(1)).

(4) Pasir cetak ditimbun di atasnya dan dipadatkan dengan penumbuk. Dalam penumbukan ini harus dilakukan hati-hati agar pola tidak terdorong langsung oleh penumbuk. Kemudian pasir yang tertumpuk melewati tepi atas dari rangka cetakan, digaruk dan cetakan diangkat bersama pola dari papan cetakan. (Gbr.4.13(2)).

(5) Cetakan dibalik dan diletakkan pada papan cetakan, dan setengah pola lainnya

bersama-sama rangka cetakan untuk kup dipasang di atasnya, kemudian bahan pemisah ditaburkan di permukaan pisah dan di permukaan pola. (Gbr.4.13(3)). (6) Batang saluran turun atau pola untuk penambah dipasang, kemudian pasir muka

dan pasir cetak dimasukkan dalam rangka cetakan dan dipadatkan. (Gbr.4.13(4)). Kemudian kalau rangka cetakan tidak mempunyai pen dan kuping, maka rangka cetakan harus ditandai agar tidak keliru dalam penutupannya. Selanjutnya kup dipisahkan dari drag dan diletakkan mendatar pada papan cetakan. Gbr.4.13(5)). (7) Pengalir dan saluran dibuat dengan mempergunakan spatula dengan

mempergunakan spatula. Pola untuk pengalir dan saluran dipasang sebelumnya yang bersentuhan dengan pola utama, jadi tidak perlu dibuat dengan spatula. (Gbr.4.13(6)). Pola diambil dari cetakan dengan jara. Inti yang cocok dipasang pada rongga cetakandan kemudian kup dan drag ditutup, maka pembuatan cetakan berakhir. (Gbr.4.13(7)).

Pasir cetak harus boleh berubah.

Pasir cetak harus t keluar. Penusukan (ventilasi).

Untuk dapat mencapai kepa - Penumbuk runcing.

Memiliki permukaan tum Disamping itu dapat pul dan celah.

- Penumbuk datar

Memiliki permukaan tum untuk penumbukkan akhi

- Penumbuk bertekanan uda Digunakan untuk menger

us mampu menahan tekanan pengecoran, dan

us tetap dapat dilewati udara hingga gas-gas da nusukan lubang gas dapat dilakukan sebagai

kepadatan yang baik alat-alat tangan yang diperg

tumbuk yang runcing untuk menghasilkan tum pula digunakan untuk menumbuk pasir cetak

tumbuk yang lebar. Kekuatan tumbuk lebih ke khir hingga hasil tumbukkan rata.

udara.

gerjakan benda besar.

dan ukurannya tidak

s dapat lebih mudah i lubang tambahan

pergunakan adalah:

umbukan yang keras. k pada daerah sudut

Pembuatan Cetakan dan In

Pemolesan Pasir Ce Pemolesan sebagai pengerjaan cetakan denga pada pasir disekeliling pol demikian pola dapat dikelua

Proses pemolesan dilakukan dengan cara m berpengikat lempung dapa dilekatkan. Alat-alat pemol - Lanset

Berupa sebuah daun pad memoles permukaan kec

- Sendok semen

Digunakan untuk memol besar juga daerah cawan

- Kait pasir

Dengan pengaitnya, ron cetakan yang dalam. D dilakukan, juga untuk me

dan Inti Cetak

gai salah satu teknik pembuatan cetakan, hany gan pasir berpengikat lempung (bentonit). Pem

pola, dimana pasir ditekan sekitar 1 mm keluarkan tanpa merusak tepi-tepi cetakan.

n ini juga dapat memperbaiki tepi-tepi yang memoleskan pasir pada permukaannya. Daya dapat dinaikkan hanya dengan membasahi sediki

oles yang umum digunakan adalah:

pada satu sisi dan sendok pada sisi yang lainnya ecil dan untuk membuat saluran-saluran penuan

oles permukaan yang lebar dan untuk membua an tuang.

ontokan pasir dapat diangkat sekaligus memol Dengan pisaunya, pemolesan bagian-bagian memperbesar saluran turun.

Page 17 of 54 hanya dilakukan pada

Pemolesan dilakukan m kedalam. Dengan

ng rusak, pemolesan aya lekat pasir cetak dikit pasir yang akan

nnya, digunakan untuk nuangan.

buat saluran- saluran

- Kaki besi

Untuk memoles bentuk-b

- Sendok poles

Digunakan untuk memol

- Kancing pemoles

Untuk membuat ataupun

- Batang pemoles bulat Terdiri dari sebuah batan

- Batang pemoles datar Untuk memoles permuka yang tidak rata.

Urutan Pembuatan

- Rangka cetak untuk diletakkan.

bentuk dan posisi yang sulit pada rongga ceta

oles serta memperbaiki permukaan cetakan.

upun memperbaiki radius ataupun sudut-sudut cet

tang dengan kaki-kaki pemoles oval, berfungsi se

ukaan yang terdapat jauh didalam rongga cetaka

an Cetakan

untuk cetakan bawah diletakkan diatas landasan. P

etakan yang dalam.

cetakan.

si seperti kaki besi.

akan, dan permukaan

Pembuatan Cetakan dan In

- Bahan pemisah cair debu, arang) disem

- Pengayakan pasir m menghasilkan perm

- Pengisian dengan pa

- Perataan pasir dan pembuangan gas.

- Cetakan bawah diba

- Pemolesan

- Rangka cetakan ata

- Pola bagian atas di

disemprotkan /dita

- Pengayakan pasir m

dan Inti

cair (bahan dasar lilin ataupun minyak tanah) at semprotkan atau ditaburkan.

sir muka diatas pola setebal 2 cm dan ditekan de rmukaan tuangan yang halus.

n pasir pengisi dan dipadatkan setiap tebal pasir

an untuk hal-hal khusus ditusukkan batang be

dibalik

atas dipasangkan

dipasangkan juga saluran turun dan penamba ditaburkan.

sir muka, ditekan dengan tangan.

Page 19 of 54 atau serbuk (graphit,

dengan tangan untuk

sir sekitar15 cm.

besi sebagai lubang

- Pengisian dengan pa

- Perataan pasir, penusuka

- Saluran turun dan pe

- Pembasahan pasir longgar terhadap ce

- Saluran turun dan pe

- Saluran terak dan bawah).

- Pembasahan pasir longgar. Pola bagia

n pasir pengisi dipadatkan lapis demi lapis.

penusukan lubang gas.

n penambah dicabut keatas cetakan atas diangka

sir pada sekitar sisi pola cetakan atas, pola dipukul cetakannya. Pola bagian atas diangkat.

n penambah diperbesar/diperbaiki.

an saluran masuk dibuat (bila tidak dicetakan

sir pada sekitar sisi pola cetakan bawah, pem gian bawah diangkat.

gkat lalu dibalik.

dipukul-pukul hingga

kan atas, di cetakan

Pembuatan Cetakan dan In

- Perbaikan permuka

- Penaburan grafit pa

pelapisan (pelapis de

- Peletakkan inti pada kearah rangka cetak

- Perakitan cetakan

- Pembebanan ataupun

Setelah pola ditari dicatkan atau disemprotka

untuk mencegah fusi dan membuang pasir inti dan meniadakan cacat-cacat dise

Hal lain yang juga pola (pattern) yang diguna selain tergantung pada jeni pertimbangan ekonomi da digunakan untuk pola adala

dan Inti

ukaan cetakan.

it pada rongga cetakan. Cetakan yang lebih

pis dengan pencair air maupun alcohol).

pada cetakan bawah saluran pembuangan gas tak digores.

upun pengekleman.

tarik dari cetakan, grafit atau bubuk mika y otkan pada permukaan cetakan. Tujuan pelapi

dan penetrasi logam, mendapatkan permukaan dan pasir cetak dengan mudah pada waktu pe

disebabkan pasir, umpamanya sirip.

ga perlu diperhatikan dalam menghasilkan produk gunakan dalam pembuatan cetakan. Pemilihan

jenis cetakan yang akan digunakan, juga sanga dari biaya pembuatan cetakan dan pola. Bia alah: kayu, logam, lilin, resin,styrofoam, dan la

Page 21 of 54 bih besar dilakukan

as dari dudukan inti

yang dicampur air, apisan tersebut yaitu

an coran yang halus, pembongkaran dan

Sistem saluran pada cetaka

Pouring cup( caw

Cawan tuang biasa bawahnya. kedalam Beberapa cawan tua dan kadang-kadang setelah rongga ceta

Sprue(saluran tur

Saluran turun dibua kadang irisannya sa rongga cetak yang mengecil dari ata sebanyak mungkin.

Gambar. 8 Cetakan Pasir.

Gambar. 9 Sistem saluran pada cetakan

akan secara umum terdiri dari:

awan tuang)

biasanya berbentuk corong atau cawan dengan dalaman cawan tuang bisanya 5 sampai 6

tuang dilengkapi dengan inti pemisah yang aka ng cawan tuang dibuat besar agar logam cair ti etakan terisi oleh logam.

turun)

buat lurus dan tegak dengan irisan berupa lingk a sama dari atas sampai bawah, hal ini memung

ang cepat dan lancar. Sedangkan saluran t atas ke bawah, dipakai apabila diperlukan kin.

gan saluran turun di 6 kali diameternya. akan menahan terak, r tinggal di dalamnya

Pembuatan Cetakan dan Inti Page 23 of 54

Runner(Pengalir)

Pengalir adalah saluran yang membawa cairan logam darii saluran turun ke rongga cetak. Pengalir dibuat dengan tujuan untuk memberikan pendinginan lambat pada logam cair. Logam cair dalam pengalir masih membawa kotoran yang mengapung, terutama pada permulaan penuangan, sehingga untuk

membuang kotoran tersebut dibuat perpanjangan pemisah pada ujung saluran pengalir atau saluran turun dibuat di tengah-tengah pengalir.

Riser(saluran penambah)

Peranan penambah ialah memberikan logam cair pada bagian yang menyusut karena pembekuan, mencegah terbentuknya rongga-rongga penyusutan, serta untuk meniadakan pasir yang terbawa, terak dan gas-gas dari coran. Penambah digolongkan menjadi dua, yaitu penambah samping dan penambah atas. Penambah yang terbuka ke udara luar disebut Open Riser (penambah terbuka), sedangkan penambah yang dekat pada bagian atasnya dan berbentuk setengah bola disebutBlind Riser(penambah tertutup)

Gate(saluran masuk)

5. Proses Pembuatan

Inti adalah suatu be mencegah pengisian pada rongga dalam suatu coran. udara dan sebagainya. Pe jenis proses pembuatan int

Gambar. 12 Contoh

Inti biasanya mem harus direncanakan dengan yang baik serta menaikkan sebagai berikut:

Menempatkan inti dibuat dengan men

Menyalurkan udar cetakan telah terisi telapak inti.

Memegang inti. K mencegah bergese cair

Pembuatan inti da pembuatan pump casing efektif menggunakan mesi

an Inti

u bentuk dari pasir yang dipasang pada rongg pada logam yang seharusnya berbentuk luban

an. Inti terdiri dari berbagai jenis, yaitu inti kul Pengklasifikasian di atas ditentukan berdasar inti, disamping pasir dan pengikat tanah lempun

ontoh inti cetakan pada telapak inti bertumpu dua

mpunyai telapak inti. Penentuan bentuk dan ukur gan teliti untuk penyederhanaan cetakan, dan a kkan produktivitas. Telapak inti digunakan untu

inti, membawa dan menentukan letak dari int enyisipkan bagian dari inti.

udara dan gas-gas dari cetakan yang keluar m erisi penuh oleh logam, gas-gas dari inti diba

. Kalau cetakan telah terisi penuh oleh logam, esernya inti dan memegang inti terhadap daya

dapat dilakukan dengan tangan maupun deng g dengan volume produksi yang relatif besa

esin dalam pembuatan inti. Sedangkan baha

ongga cetakan untuk ubang atau berbentuk nti kulit, inti CO2, inti sarkan pengikat atau pung.

dua mendatar.

n ukuran telapak inti n agar didapat coran untuk maksud-maksud

inti. Pada dasarnya

melalui inti. Kalau dibawa keluar melalui

m, maka telapak inti ya apung dari logam