SKRIPSI

TEKNIK PENGECORAN LOGAM

PERANCANGAN DAN PEMBUATAN SPROKET CONVEYOR

YANG MEMPUNYAI DAYA 11 KW DAN PUTARAN 32 RPM

DENGAN PROSES PENGECORAN LOGAM

MENGGUNAKAN CETAKAN

PASIR

Skripsi Yang Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik

OLEH :

RANTO REALDY SINAGA NIM 050421013

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

PROGRAM PENDIDIKAN SARJANA EKSTENSI

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK MESIN

MEDAN

200

9 SKRIPSITEKNIK PENGECORAN LOGAM

PERANCANGAN DAN PEMBUATAN SPROKET CONVEYOR

YANG MEMPUNYAI DAYA 11 KW DAN PUTARAN 32 RPM

DENGAN PROSES PENGECORAN LOGAM

MENGGUNAKAN CETAKAN

PASIR

OLEH :

RANTO REALDY SINAGA NIM 050421013

Telah diperiksa dan diperbaiki dari hasil Sidang Periode ke-127 tanggal 30 Juni 2009

Dosen Pembimbing

UNIVERSITAS SUMATERA UTARA

PROGRAM PENDIDIKAN SARJANA EKSTENSI

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK MESIN

MEDAN

2009

SKRIPSI

TEKNIK PENGECORAN LOGAM

PERANCANGAN DAN PEMBUATAN SPROKET CONVEYOR

YANG MEMPUNYAI DAYA 11 KW DAN PUTARAN 32 RPM

DENGAN PROSES PENGECORAN LOGAM

MENGGUNAKAN CETAKAN

PASIR

OLEH :

RANTO REALDY SINAGA

NIM 050421013

Telah diperiksa dan diperbaiki dari hasil Sidang Periode ke-127 tanggal 30 Juni 2009

Dosen Penguji I Dosen Penguji II

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa karena berkat dan karunia-Nya penulis dapat menyelesaikan Skripsi ini dengan baik. Skripsi ini adalah salah satu syarat yang harus dipenuhi untuk menyelesaikan Program Studi Strata-1 di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara.

Adapun Skripsi ini diambil dari mata kuliah Teknik Pengecoran Logam dengan judul Rancangan dan Pembuatan Sproket Conveyor dengan Proses Pengecoran Menggunakan Cetakan Pasir. Skripsi ini disusun berdasarkan survei dan data – data praktis dari lapangan serta melalui pembahasan dan studi literatur.

Pada kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Orang tua saya tercinta, Ir. Djisman Sinaga dan Tianggur Hutabalian yang telah membesarkan penulis, membimbing, memberikan kasih sayang, perhatian baik spiritual maupun material serta semangat yang begitu besar kepada penulis mulai awal kuliah hingga penyelesaian Skripsi ini.

2. Ibu Ir. Raskita S. Meliala yang telah meluangkan waktu dan pikiran serta kesabaran dalam membimbing dan mengajar penulis untuk menyelesaikan Skripsi ini.

4. Seluruh Staff Pengajar di Departemen Teknik Mesin USU yang telah mengajar dan membimbing penulis selama perkuliahan.

5. Bapak Hartono dan Staff CV. Baja Pertiwi, yang telah memberikan tempat untuk survei Skripsi ini.

6. Bapak Ir. Pander Sitindaon, yang telah meluangkan waktu dan pikiran dalam membimbing pada saat survei Skripsi ini.

7. Seluruh rekan-rekan mahasiswa Departemen Teknik Mesin USU, khususnya Angkatan 2005 atas masukan dan bantuannya dalam menyelesaikan Skripsi ini. 8. Semua teman-teman saya, Riston Purba, Rikkon, Riston Aruan, Mastria, Reynold,

Berenlit yang telah memberikan dukungan, semangat dan motivasi kepada penulis dalam menyelesaikan Skripsi ini.

Penulis sadar bahwa Skripsi ini masih belum sempurna dikarenakan keterbatasan penulis. Untuk itu penulis tetap mengharapkan saran dan kritik yang sifatnya membangun untuk kesempurnaan Skripsi ini.

Akhir kata penulis berharap semoga Skripsi ini bermanfaat bagi siapa saja yang membaca, baik sebagai bahan masukan ataupun sebagai bahan perbandingan.

Medan, Mei 2009

Penulis

Ranto Realdy Sinaga

DEPARTEMEN TEKNIK MESIN AGENDA: 214 /TS/2009 FAKULTAS TENIK U.S.U DITERIMA TGL.: / /2009

MEDAN PARAF :

TUGAS SARJANA

NAMA : RANTO REALDY SINAGA

NIM : 050421013

MATA PELAJARAN : TEKNIK PENGECORAN LOGAM

SPESIFIKASI : Perancangan dan pembuatan sproket conveyor yang mempunyai daya 11 kW dan putaran 32 rpm dengan proses pengecoran logam menggunakan cetakan pasir.

Perancangan meliputi : 1. Perhitungan

2. Ukuran Pola 3. Gambar Cetakan

Diberikan Tgl. : 12 / 03 / 2009 Selesai Tgl : 12 / 05 / 2009

Medan, 12 / 03 / 2009 Dosen Pembimbing,

Ir. Raskita S.Meliala NIP. 130 353 111 DEPARTEMEN TEKNIK MESIN

Ketua Departemen Teknik Mesin,

Dr. Ing. Ikhwansyah Isranuri NIP. 132 018 668

KARTU BIMBINGAN

TUGAS SARJANA MAHASISWA

N0 :214 / TS / 2009Sub. Program Studi : Teknik Mesin Bidang Tugas : Pengecoran Logam

Judul Tugas : Perancangan dan pembuatan sproket conveyor yang mempunyai daya 11 kW dan putaran 32 rpm dengan proses pengecoran logam menggunakan cetakan pasir.

Diberikan Tanggal : 12 Maret 2009 Selesai Tanggal : 12 Mei 2009 Dosen Pembimbing : Ir.Raskita S.Meliala Nama Mahasiswa : Ranto Realdy S

NIM : 050421013

NO Tanggal Kegiatan Asistensi

Bimbingan

Tanda Tangan Dosen Pembimbing

1 12-03-2009 Pengambilan spesifikasi tugas 2 18-03-2009 Survei Studi

3 02-04-2009 Asistensi Bab I dan Bab II

4 27-04-2009 Lanjutkan dan perbaiki

5 30-04-2009 Asistensi Bab III lanjut Bab IV

6 30-04-2009 Lanjutkan Bab V

7 07-05-2009 Gambar

8 12-05-2009 Perbaiki Gambar

9 19-05-2009 Selesai, siap diseminarkan

CATATAN :

Diketahui

1. Kartu ini harus diperlihatkan kepada Dosen Pembimbing Ketua Departemen Teknik Mesin Setiap asistensi. FT. U.S.U

2. Kartu ini dijaga bersih dan rapi.

3. Kartu ini harus dikembalikan ke Departemen, bila Kegiatan asistensi telah selesai.

DAFTAR ISI

KATA PENGANTAR... i

LEMBAR SPESIFIKASI TUGAS ... iii

KARTU BIMBINGAN TUGAS AKHIR... iv

EVALUASI SEMINAR ... v

DAFTAR ISI... viii

DAFTAR GAMBAR... xii

DAFTAR TABEL ... xiii

DAFTAR SIMBOL... xiv

BAB I PENDAHULUAN... 1

1.1Latar belakang... 1

1.2Maksud dan tujuan perencanaan... 2

1.3Batasan masalah... 3

1.4Sistematika penulisan... 3

BAB II TINJAUAN PUSTAKA ... 5

2.1 Pendahuluan... 5

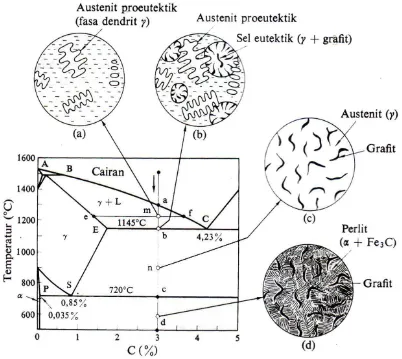

2.2 Diagram keseimbangan paduan dan TTT diagram... 7

2.2.1 Pernyataan dengan diagram keseimbangan ... 7

2.2.2 Proses pertumbuhan struktur besi cor ... 9

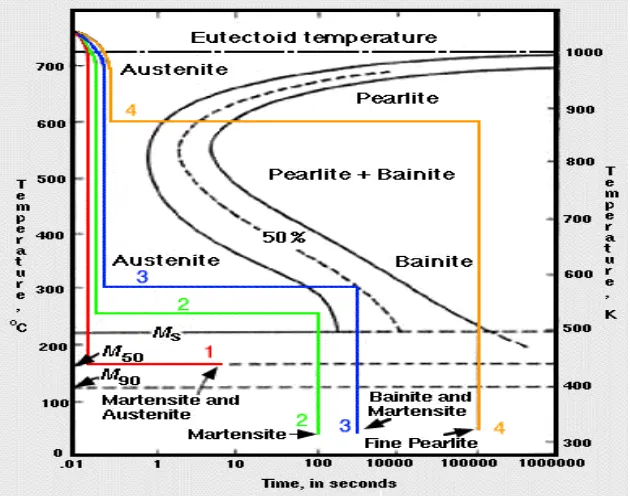

2.2.3 Diagram waktu dan temperatur transformasi... 13

2.3.1 Pembagian bahan coran ... 16

2.4 Baja cor ... 17

2.5 Baja paduan... 18

2.6 Struktur dan sifat-sifat baja cor... 20

2.6.1 Stuktur coran baja ... 20

2.6.2 Sifat-sifat coran baja karbon ... 21

2.7 Struktur dan sifat-sifat baja cor khusus... 22

2.7.1 Baja cor paduan rendah... 23

2.7.2 Baja cor tahan karat ... 25

2.7.3 Struktur dan sifat-sifat dari baja cor tahan panas... 26

2.7.4 Struktur dan sifat-sifat dari baja cor mangan tinggi ... 27

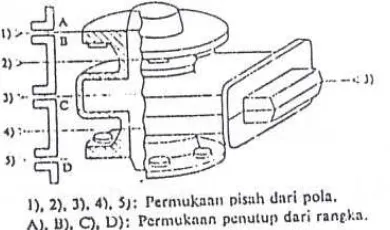

2.8 Pola ... 27

2.8.1 Macam-macam pola... 28

2.8.2 Penentuan penambahan penyusutan ... 31

2.8.3 Telapak inti ... 31

2.9 Rencana pengecoran ... 33

2.9.1 Istilah-istilah dan fungsi dari sistem saluran... 33

2.9.2 Bentuk dan bagian-bagian sistem saluran... 34

2.9.3 Penambah... 36

2.10 Pasir cetak ... 37

2.10.1 Syarat-syarat pasir cetak ... 37

2.10.2 Macam-macam pasir cetak ... 39

2.11 Peleburan logam... 42

2.11.1 Dapur induksi... 42

2.12 Penuangan logam cair ... 44

2.13 Waktu Tuang... 46

BAB III PERENCANAAN SPROKET CONVEYOR ... 47

3.1 Pendahuluan... 47

3.2 Daya yang dibutuhkan untuk memutar conveyor ... 49

3.3 Perencanaan poros sproket... 49

3.4 Perencanaan pasak ... 52

3.5 Perencanaan sproket conveyor... 55

3.5.1 Diameter lingkaran jarak bagi (diameter pitch) ... 56

3.5.2 Diameter luar sproket... 56

3.5.3 Diameter naf... 57

3.6 Tegangan yang terjadi pada sproket conveyor... 58

3.7 Material untuk sproket conveyor ... 58

BAB IV PERENCANAAN CETAKAN ... 60

4.1 Pemilihan pola ... 60

4.2 Penentuan tambahan penyusutan ... 61

4.3 Ukuran pola... 61

4.4 Ukuran inti ... 63

4.4.1 Penyangga inti... 65

4.5 Sistem saluran ... 66

4.5.2 Cawan tuang... 69

4.5.3 Sistem pengalir... 70

4.5.4 Saluran masuk... 70

4.6 Saluran penambah... 71

4.6.1 Ukuran penambah ... 73

4.7 Pemberat ... 75

4.8 Pembuatan cetakan pasir... 76

BAB V PELEBURAN DAN PENUANGAN... 78

5.1 Bahan baku sproket conveyor... 78

5.2 Peleburan logam... 79

5.3 Perhitungan metal cair ... 80

5.4 Pengaruh unsur logam terhadap bahan ... 82

5.5 Penuangan logam cair ... 84

5.6 Kecepatan dan waktu penuangan... 84

5.7 Pembongkaran coran... 86

BAB VI KESIMPULAN DAN SARAN ... 87

6.1 Kesimpulan ... 87

6.2 Saran ... 90

DAFTAR PUSTAKA... 91

DAFTAR GAMBAR

Hal

Gambar 2.1 Jenis produk yang dihasilkan ... 5

Gambar 2.2 Sproket conveyor ... 6

Gambar 2.3 Penjelasan diagram keseimbangan dari paduan biner ... 8

Gambar 2.4 Diagram keseimbangan besi-karbida besi ... 13

Gambar 2.5 Diagram waktu dan temperatur transformasi... 15

Gambar 2.6 Penggolongan bahan coran ... 17

Gambar 2.7 Baja cor karbon 0,2%, pembesaran 100 X... 20

Gambar 2.8 Baja cor karbon 0,8%, pembesaran 400 X... 20

Gambar 2.9 Pengaruh kandungan karbon dan perlakuan panas ... 22

Gambar 2.10 Data pengujian tarik panas dari baja cor karbon... 22

Gambar 2.11 Kadar karbon dan kekerasan maksimum baja ... 24

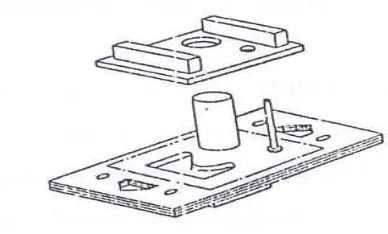

Gambar 2.12 Pola tunggal ... 28

Gambar 2.13 Pola belahan ... 29

Gambar 2.14 Pola setengah ... 29

Gambar 2.15 Pola belahan banyak ... 29

Gambar 2.16 Pola pelat pasangan... 30

Gambar 2.17 Pola pelat kup dan drag... 30

Gambar 2.18 Telapak inti bertumpu dua mendatar ... 32

Gambar 2.20 Telapak inti tegak bertumpu dua ... 32

Gambar 2.21 Telapak inti untuk penghalang (sebagian) ... 33

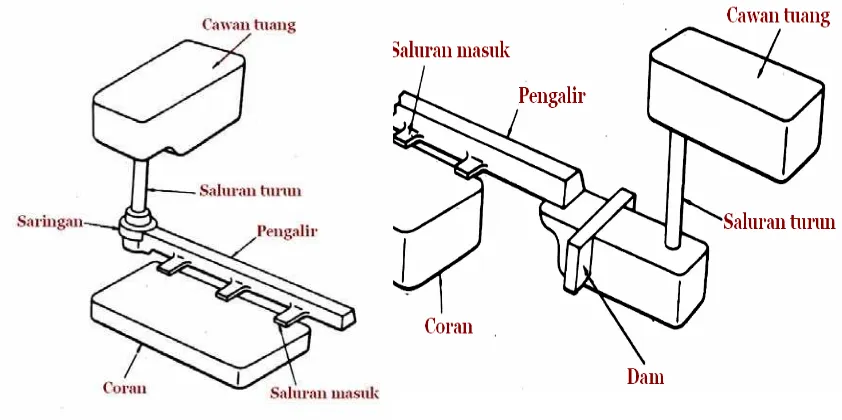

Gambar 2.22 Sistem pengisian ... 34

Gambar 2.23 Ukuran cawan tuang ... 35

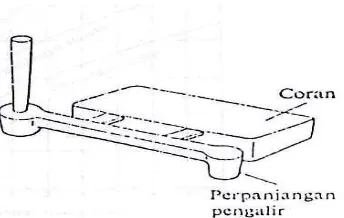

Gambar 2.24 Perpanjangan pengalir... 36

Gambar 2.25 Bentuk saluran masuk ... 36

Gambar 2.26 Penambah samping dan penambah atas... 37

Gambar 2.27 Pasir silika (SiO ) ... 40 2 Gambar 2.28 Beberapa inti yang sudah dipanaskan ... 41

Gambar 2.29 Pengikat khusus inti (resin dan air kaca) ... 42

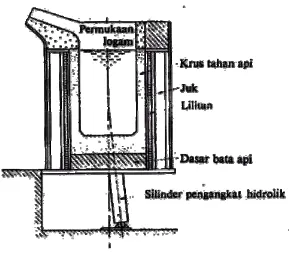

Gambar 2.30 Tanur induksi jenis krus... 44

Gambar 2.31 Ladel jenis penyumbat ... 45

Gambar 2.32 Temperatur penuangan yang disarankan ... 45

Gambar 3.1 Diagram alir proses kerja conveyor ... 48

Gambar 3.2 Ukuran-ukuran sproket conveyor ... 57

Gambar 4.1 Tambahan penyelesaian mesin untuk coran baja... 61

Gambar 4.2 Sproket conveyor yang dirancang... 62

Gambar 4.3 Ukuran pola yang dirancang ... 64

Gambar 4.4 Saluran turun... 68

Gambar 4.5 Cawan tuang... 69

Gambar 4.6 Sistem pengalir... 70

Gambar 4.7 Saluran masuk... 71

Gambar 4.9 Kurva Pellini ... 73

DAFTAR TABEL

Hal

Tabel 2.1 Tambahan penyusutan yang disarankan ... 31

Tabel 2.2 Temperatur penuangan untuk beberapa coran ... 38

Tabel 3.1 Baja karbon untuk kontruksi mesin dan baja batang yang defenisi

dingin untuk poros ... 50

Tabel 3.2 Harga Kt... 51

Tabel 3.3 Dimensi standar rantai ... 55

Tabel 4.1 Ukuran dari saluran turun, pengalir dan saluran masuk untuk coran

baja cor... 67

Tabel 5.1 Komposisi bahan sproket conveyor yang diinginkan ... 78

DAFTAR SIMBOL

SIMBOL

KETERANGAN

SATUAN

ds Diameter poros mm

σut Tegangan tarik besi cor kelabu

2

mm kgf

Pmotor Daya motor listrik kW

g Percepatan gravitasi

2

s m

p Tekanan permukaan

2

mm kgf

Dp Diameter lingkaran jarak bagi mm

DK Diameter luar sproket mm

DB Diameter naf mm

i

p Jarak bagi rantai mm

z Jumlah gigi -

T Torsi kgf. mm

σ b Tegangan tarik bahan

2

mm kgf

a

Tegangan geser yang diijinkan pada poros

2

mm kgf

k

Tegangan geser yang ditimbulkan pada

pasak

2

ka Tegangan geser yang diijinkan pada pasak 2 mm

kgf

s

Tegangan geser pada sproket

2

mm kgf

Sf1 Faktor keamanan yang bergantung -

pada jenis bahan

Sf2 Faktor keamanan yang bergantung -

pada jenis bahan

t Waktu tuang det

V Volume m3

Wc Berat cairan logam yang dituang kgf

γ, Berat jenis baja cor 3

m kgf

Winti Berat inti kgf

sand Berat jenis pasir 3

m kgf

Ast Luas saluran turun mm2

dst Diameter saluran turun mm

hst Tinggi saluran turun mm

Asm Luas saluran masuk mm2

dsm Diameter saluran masuk mm

nsm Jumlah saluran masuk buah

P Panjang coran mm

L Lebar coran mm

Tc Tebal coran mm

JP Jarak pengisian mm

np Jumlah penambah -

dp Diameter penambah mm

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dengan banyaknya kebutuhan akan sarung tangan medis di luar negeri

dan dengan banyaknya perusahaan sarung tangan yang diikuti dengan berdirinya

pabrik - pabrik sarung tangan di Indonesia. Sehingga pabrik pengolahan tersebut

membutuhkan komponen – komponen mesin untuk mengolah latex menjadi

sarung tangan, komponen – komponen yang dimaksud diantaranya adalah sproket

conveyor.

Sproket conveyor ini berfungsi untuk mentransmisikan daya dan putaran

dari motor penggerak ke gear box kemudian diturunkan putarannya di sproket 1

dan 2 kemudian ditransmisikan putarannya di sproket conveyor penggerak model

yang digerakan melalui sebuah rantai, sehingga model sarung tangan dapat

dipindahkan dari satu tempat ke tempat yang lain searah pergerakkan rantai.

Sproket conveyor yang digunakan untuk kebutuhan di PT. Mahakarya Inti

Buana dibuat dengan menggunakan teknik pengecoran logam menggunakan

cetakan pasir yang relatif mudah dan ekonomis.

Pengecoran logam merupakan suatu proses yang dinamis dimana

prosesnya terus berkembang untuk meningkatkan mutunya. Di negara-negara

berkembang, industri pengecoran logam telah menjadi suatu prioritas seperti

halnya di Indonesia. Perkembangan industri logam dan industri konstruksi

pengecoran luar negeri sehingga dapat menambah devisa negara.

Dengan melihat semakin pesatnya perkembangan dan kebutuhan akan

hasil pengecoran logam maka penulis mengadakan suatu perancangan dan

pembuatan tentang proses perancangan sproket conveyor untuk kebutuhan di PT.

Mahakarya Inti Buana.

Dalam melakukan perancangan ini, penulis mengadakan survei lapangan

di PT. Mahakarya Inti Buana dan di pabrik pengecoran di CV. Baja Pertiwi Jl

Tanjung Morawa Km 7,5 No. 62B Medan. CV Baja Pertiwi adalah salah satu

perusahaan pengecoran logam yang menerima mahasiswa yang melakukan kerja

praktek, survei studi dan penelitian. Produksi dari perusahaan ini antara lain: Roda

gigi, sproket conveyor, roda kereta api, worm screw press, dan

komponen-komponen dari pabrik sarung tangan dan lain sebagainya.

1.2Maksud dan Tujuan Perencanaan

Adapun maksud dari perencanaan ini adalah untuk mengamati secara

langsung di lapangan proses pembuatan sproket conveyor untuk kebutuhan di PT.

Mahakarya Inti Buana dengan proses pengecoran logam menggunakan cetakan

pasir, yaitu mulai dari proses perhitungan ukuran dimensi sproket, pembuatan

pola, pembuatan cetakan hingga produk jadi sproket. Dengan melihat secara

langsung maka mahasiswa dapat membandingkan teori yang diperoleh

diperkuliahan dan praktek laboratorium pengecoran logam di Departemen Teknik

Mesin USU.

1. Merancang ukuran-ukuran dimensi sproket conveyor untuk kebutuhan di

PT. Mahakarya Inti Buana

2. Pemilihan bahan material sproket conveyor sesuai dengan sifat-sifat

mekanis material yang diinginkan.

3. Merencanakan dimensi pola, merancang cetakan, mulai dari pemilihan

jenis cetakan, pemilihan bahan baku.

4. Untuk mengetahui proses peleburan, penuangan dan pembongkaran dalam

pembuatan sproket conveyor yang digunakan di PT. Mahakarya Inti

Buana.

1.3Batasan Masalah

Dalam perencanaan ini penulis hanya membahas tentang perancangan dan

pembuatan sproket conveyor di PT. Mahakarya Inti Buana yang meliputi:

a. Pembuatan pola

b. Pembuatan cetakan

c. Peleburan, penuangan dan pembongkaran

1.4 Sistematika Penulisan

Sistematika penulisan dalam perencanaan sproket ini dilakukan dengan

menggunakan tiga metode yaitu :

a. Metode Pengamatan (Observasi)

Melakukan pengamatan langsung terhadap proses pembuatan sproket

conveyor dari bahan baku sampai barang jadi.

Metode ini dilakukan dengan wawancara langsung kepada operator serta

kepala bagian yang bertanggung jawab disetiap bagiannya sewaktu melakukan

orientasi di perusahaan.

c. Metode Penulisan

Menganalisa data – data yang didapat di lapangan dan juga studi literatur

untuk mempermudah didalam penulisan. Adapun bab – bab yang akan diuraikan

pada halaman berikutnya adalah :

1. Bab I Pendahuluan

Bab ini mencakup latar belakang, maksud dan tujuan perencanaan,

batasan masalah dan sistematika penulisan.

2. Bab II Tinjauan Pustaka

Bab ini berisikan tentang teori-teori, dan faktor dan hal-hal yang

mempengaruhi perencanaan.

3. Bab III Perencanaan Sproket Conveyor

Bab ini menguraikan tentang perencanaan sproket conveyor yang

meliputi perhitungan, ukuran sproket conveyor dan pemilihan bahan.

4. Bab IV Perencanaan Cetakan

Bab ini menguraikan tentang perencanaan cetakan mulai dari cetakan,

pembuatan pola sampai proses penyelesaian akhir.

5. Bab V Peleburan dan Penuangan

Bab ini menguraikan tentang peleburan, penuangan dan pembongkaran,

mulai dari peleburan, perhitungan metal cair dan penuangan dan

pembongkaran coran.

Bab ini menerangkan secara garis besar atau rangkuman mengenai hasil

BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Pengecoran logam merupakan salah satu proses pembentukan logam

dengan menggunakan cetakan yang kemudian diisi dengan logam cair. Pada

proses pengecoran logam bahan baku dicairkan dengan cara memanaskannya

hingga mencapai titik lebur, kemudian cairan logam ini dituang ke dalam rongga

cetakan yang telah disediakan sebelumnya. Logam cair dibekukan dengan cara

membiarkannya selama waktu tertentu sampai logam cair seluruhnya membeku

kemudian dilakukan pembongkaran cetakan.

Banyak material yang dihasilkan dengan proses pengecoran logam

terutama untuk produk-produk industri manufaktur misalnya roda gigi, sproket

conveyor, worm screw press, roda kereta api, dan komponen-komponen dari

sarung tangan dan lain sebagainya seperti terlihat pada gambar 2.1.

Sproket conveyor ini terdapat pada mesin pembuat sarung tangan medis di

PT. Mahakarya Inti Buana. Fungsi dari sproket conveyor adalah untuk

mentransmisikan daya dan putaran dari motor penggerak ke gear box kemudian

diturunkan putarannya di sproket 1 dan 2 kemudian ditransmisikan putarannya di

sproket conveyor penggerak model yang digerakan melalui sebuah rantai,

sehingga model sarung tangan dapat dipindahkan dari satu tempat ke tempat yang

lain searah pergerakkan rantai.

Berikut ini adalah gambar dari sproket conveyor seperti terlihat pada gambar 2.2.

Gambar 2.2 Sproket conveyor

Dalam proses pengecoran sproket conveyor menggunakan cetakan pasir,

ada beberapa hal yang perlu diperhatikan yaitu : pemilihan material, pembuatan

dimensi sproket, pembuatan pola, sistem rencana pengecoran (saluran turun,

cawan tuang, pengalir, saluran masuk dan penambah), pasir cetak, peleburan,

penuangan, pengujian.

Sproket conveyor yang digunakan terbuat dari bahan baja cor yaitu baja

paduan. Baja merupakan paduan yang terbuat dari besi, karbon dan unsur lain.

kekerasan dan kekuatan baja. Kandungan karbon didalam baja sekitar (0,2 – 0,7)

%, sedangkan unsur lain dibatasi persentasenya. Unsur paduan yang bercampur di

dalam lapisan baja untuk membuat baja bereaksi terhadap pengerjaan panas atau

menghasilkan sifat-sifat khusus. Baja merupakan logam yang paling banyak

digunakan dalam bidang keteknikan seperti pembentukan plat, lembaran, pipa,

batang, profil dan sebagainya.

Unsur karbon adalah unsur campuran yang sangat penting dalam

pembentukan baja, jumlah persentase dan bentuknya membawa pengaruh yang

besar terhadap sifatnya. Tujuan penambahan unsur campuran lain ke dalam baja

adalah untuk mengubah pengaruh unsur karbon. Apabila dibandingkan dengan

kandungan karbonnya maka dibutuhkan sejumlah besar unsur campuran lain

yang menghasilkan sifat yang dikehendaki pada baja. Unsur-unsur campuran itu

yaitu Posfor (P), Sulfur (S), Mangan (Mn), Molibden (Mb), Nikel (N) dan Chrom

(Cr).

2.2 Diagram Keseimbangan Paduan dan Diagram Waktu dan Temperatur

Transformasi (TTT Diagram)

2.2.1 Pernyataan dengan diagram keseimbangan

Suatu paduan terdiri dari larutan padat, senyawa antar-logam dan logam

murni. Dalam diagram ini ditunjukkan ketergantungan dari perubahan-perubahan

fasa terhadap temperatur komposisi (perbandingan antara unsur-unsur penyusun),

dalam satu diagram yang disebut diagram keseimbangan. Diagram ini sangat

berguna untuk mengetahui sifat-sifat paduan. Paduan antara dua unsur disebut

mempunyai diagram keseimbangan sendiri tetapi diagram keseimbangan paduan

terner lebih sulit. Karena itu disini hanya dibahas paduan biner saja.

Perunggu adalah suatu paduan antara tembaga dan timah, dan besi cor atau

baja cor, adalah paduan antara besi dan karbon, yang sesungguhnya

masing-masing masih mengandung unsur-unsur lain, tetapi unsur-unsur tersebut tidak

memberikan pengaruh banyak terhadap sifat-sifat utamanya. Oleh karena itu

paduan-paduan tersebut dapatlah dianggap sebagai paduan biner. Tentunya

apabila kandungan unsur-unsur lain memberikan pengaruh besar pada sifat

paduan, maka harus dianggap sebagai paduan terner atau kwarter.

Pada diagram keseimbangan paduan biner, ordinatnya adalah temperatur

dan absisnya dalah komposisi dari paduan, dimana titik A dan B masing-masing

merupakan logam murni A dan B, seperti ditunjukkan dalam Gambar 2.3. Titik P

antara A dan B berarti paduan yang mengandung A dan B masing-masing dalam

perbandingan

AB PB

dan

AB AP

. Ini disebut hubungan tuas, sebab sama seperti tuas

pada timbangan, kalau diumpamakan bahwa logam murni A dan B digantung

pada titik A dan B pada perbandingan berat

AB PB

dan

AB AP

. Ttitik Q menyatakan

keadaan paduan dari komposisi P pada temperatur T.

2.2.2 Proses pertumbuhan struktur besi cor

Struktur besi cor ditentukan oleh komposisi dari besi dan karbon. Gambar

2.4 adalah diagram keseimbangan besi-karbon. Dari diagram ini dapat dipelajari

bagaimana fasa berubah dan struktur apa yang timbul kalau besi cor yang

mengandung 3 % karbon membeku dan didinginkan sampai temperatur kamar.

Pembekuan paduan mulai pada titik a dan berakhir pada titik b yang berarti bahwa

ada daerah temperatur pembekuan dimana temperatur berubah selama pembekuan

paduan itu.

Struktur pada titik m selama majunya pembekuan ditunjukkan dalam

gambar (a), dimana kristal-kristal dendrit berada dalam cairan. Fasa padat dalam

keadaan ini adalah larutan padat , yang mempunyai kandungan karbon pada titik

e. Larutan padat disebut austenit, dan berbentuk seperti cabang-cabang sebuah

pohon. Kristal-kristal ini mula-mula muncul selama pembekuan, oleh karena itu

disebut kristal-kristal mula.

Kandungan karbon dari austenit ini ada pada titik e, sehingga kandungan

karbon dari fasa cair dipekatkan yang ditunjukkan oleh titik f. Selanjutnya apabila

pembekuan berlanjut ke titik b, kandungan karbon dari austenit ada pada E dan

kepekatan dari cairan ada pada C. Kemudian cairan yang tinggal mulai membeku.

Butir-butir kristal dari pembekuan larutan sisa ini adalah campuran

potongan-potongan halus dari grafit dan austenit seperti ditunjukkan pada gambar (b). Ini

disebut kristal eutektik dan tiap butir eutektik yang timbul sedikit demi sedikit

dengan tetangganya pada akhir pembekuan. Selama proses ini temperatur tetap

(kira-kira 1.145°C).

Struktur eutektik terbentuk sedemikian sehingga paduan membeku

serempak dari fasa cair dan membentuk dua fasa yang tercampur halus. Tetapi,

seperti pada besi cor, cabang-cabang grafit tumbuh radial bersama-sama dengan

pertumbuhan sel eutektik, dan dendrit austenit menjadi tidak jelas, sehingga

akhirnya struktur menjadi austenit dengan grafit yang tersebar, seperti ditunjukkan

pada gambar (c).

Ketika temperatur turun ke 720°C setelah seluruhnya menjadi beku,

larutan padat terurai menjadi dua fasa yaitu larutan padat dan karbid besi.

Gejala ini disebut transformasi eutektoid dan khususnya disebut tansformasi A1

untuk paduan besi karbon.

Larutan padat dari transformasi ini disebut ferit, dan karbida besi Fe3C

disebut sementit. Keduanya membentuk lapisan-lapisan tipis tertumpuk

bergantian. Struktur ini disebut perlit. Kalau laju pendinginan diperkecil, larutan

padat terurai menjadi larutan padat dan grafit.

Baja pada dasarnya ialah besi (Fe) dengan tambahan unsur karbon (C)

sampai dengan 1,67% (maksimal). Bila kadar unsur karbon (C) lebih dari 1,67%,

maka material tersebut biasanya disebut sebagai besi cor (Cast Iron).

Makin tinggi kadar karbon dalam baja, maka akan mengakibatkan hal- hal sbb :

a. Kuat leleh dan kuat baja akan naik.

b. Keliatan / elongasi baja berkurang.

oleh karena itu adalah penting agar kita dapat menekan kandungan karbon pada

kadar serendah mungkin untuk dapat mengantisipasi berkurangnya keliatan dan

sifat sulit dilas diatas, tetapi sifat kuat leleh dan kuat tariknya tetap tinggi.

Penambahan unsur – unsur ini dikombinasikan dengan proses heat treatment akan

menghasilkan kuat tekan yang lebih tinggi, tetapi keuletan dan keliatan, dan

kemampuan khusus lainnya tetap baik. Unsur – unsur tersebut antara lain:

Mangan (Mn), Chromium (Cr), Molybdenum (Mo), Nikel (Ni) dan tembaga (Cu).

Sifat fisik dari berbagai jenis baja dan paduannya pada temperatur tertentu

tergantung dari kadar karbon dan bagaimana proses distribusinya. Sebelum

dikeraskan dengan proses heat treatment, baja umumnya memiliki struktur: ferit,

perlit, dan sementit.

1. Fasa Ferit

Ferit terbentuk dibawah temperatur 910°C. Struktur BCC dapat timbul

pada temperatur diatas 723°C dan bersifat non magnetik pada temperatur antara

771°C – 910°C. Ferit adalah larutan padat karbon (C) di dalam besi alpha.

Merupakan komponen terlunak dari baja dan sangat lunak dan ulet. Disebut juga

besi murni, dimana larutan karbon (C) 0,025%, dapat bersifat fero magnetik

dibawah 90°C.

2. Fasa Sementit

Sementit adalah komponen terkeras dan paling rapuh dari baja. Disaat

kandungan karbonnya 6,67%, terjadi kombinasi ferit dan perlit. Sementit ini

disebut juga besi karbida, terjadi dibawah temperatur 1400°C, dan berstruktur

kristal orthorhombic.

Merupakan campuran ferit dan sementit yang stabil pada temperatur kamar

dibawah 723°C dan persentase karbon 0,83%. Memiliki sifat fisik seperti yang

terdapat pada sementit (sangat keras) dan ferit (sangat lunak). Pembentukan perlit

hanya terjadi pada saat karbon dengan persentase 0,83% dengan pasti mengisi

kebutuhan sementit. Jika tidak terdapat jumlah karbon yang cukup, atau kurang

dari 0,83% karbon, maka karbon dan besi akan bergabung membentuk sementit

sampai seluruh karbon dapat terkonsumsi.

Ketangguhan dan kekerasan baja tidak terlalu tergantung oleh heat

treatment, tetapi tergantung sama tiga komposisi utama tersebut. Jika kandungan

karbon meningkat, maka jumlah ferit berkurang dan jumlah perlit meningkat

sampai baja mengandung 0,8% karbon, keseluruhannya merupakan komposisi

perlit. Baja dengan karbon lebih dari 0,8% karbon merupakan campuran perlit dan

sementit. Pada saat meningkatnya temperatur maka akan mengalami perubahan

ferit dan perlit menjadi bentuk allotropic dari paduan iron-carbon (austenit), yang

memiliki sifat kelarutan semua karbon bebas dalam logam. Jika baja didinginkan

secara lambat, austenit menjadi ferit dan perlit, tapi jika pendinginan cepat

Gambar 2.4 Diagram keseimbangan besi-karbida besi

2.2.3 Diagram waktu dan temperatur transformasi

TTT Diagram merupakan salah satu jenis dari diagram material yang bisa

digunakan untuk memprediksi hasil akhir dari suatu transformasi. TTT diagram

lebih sederhana daripada Fe C diagram. 3

Banyak ahli metalurgi berpendapat bahwa waktu dan temperatur transformasi

austenite mempunyai pengaruh yang besar terhadap produk hasil transformasi dan

properties baja. Karena austenit tidak stabil di bawah temperatur kritis bawah,

sangat penting untuk diketahui berapa lama waktu yang dibutuhkan untuk austenit

tersebut pada temperatur konstan dibawah temperatur kritis bawah. Proses

transformasi tersebut dinamakan Transformation Temperature Time (TTT).

Kalau baja diaustenitkan, kemudian dicelup dingin pada temperatur di

bawah titik transformasi dan dibiarkan, untuk sementara waktu austenit berada

dalam keadaan metastabil, dan setelah waktu inkubasi tertentu terjadi

transformasi. Dengan merubah-rubah keadaan di atas transformasi dibiarkan pada

temperatur tetap, maka diagram transformasi waktu temperatur. Seperti

ditunjukkan dalam Gambar 2.5, proses dimana struktur martensit didapat dengan

pencelupan dingin tiba-tiba setelah dibiarkan berada sebagai austenit yang

metastabil, proses ini disebut austenit (ausforming)

Martensit yang dibuat dengan olah austenit, dibandingkan dengan

martensit yang didapat dengan proses biasa, mempunyai struktur mikro yang

halus, cacat kisinya yang sangat banyak, dan kekuatan yang sangat tinggi. Jadi

kalau baja di temper, akan didapat kekuatan, keliatan dan keuletan yang tidak bisa

dicapai oleh proses pengerasan dan penemperan baja yang biasa. Untuk

mendapatkan sifat-sifat yang sangat baik perlu pemilihan baja, yaitu yang

mempunyai waktu permulaan transformasi yang lebih lama dari perlit dan bainit,

suau daerah austenit metastabil di dalam S, dan yang akan menjadi fasa martensit

karena pencelupan dingin.

Bentuk diagram tergantung dengan komposisi kimia terutama kadar karbon

dalam baja. Untuk baja dengan kadar karbon kurang dari 0.83% yang ditahan

suhunya dititik tertentu, akan menghasilkan struktur perlit dan ferit. Bila ditahan

suhunya pada titik tertentu tapi masih disisi sebelah atas garis horizontal, maka

suhunya pada titik tertentu dibawah garis horizontal, maka akan mendapat struktur

martensit (sangat keras dan getas). Ukuran butir sangat dipengaruhi oleh tingginya

suhu pemanasan, lamanya pemanasan dan semakin lama pemanasannya akan

timbul butiran yang lebih besar. Semakin cepat pendinginan akan menghasilkan

ukuran butir yang lebih kecil.

Keterangan :

Ms = martensit start

M50= 50 % austenit ketika ditemper, bertransformasi menjadi martensit.

M90= 90 % austenit ketika ditemper, bertransformasi menjadi martensit

A U S T E N I T S T A B I L P E R L I T

B A I N I T D A N M A R T E N S I T M A R T E N S I T

M A R T E N S I T D A N A U S T E N I T A U S T E N I T + P E R L I T + C A R B I D A

[image:34.595.150.465.223.471.2]%

2.3 Sifat – Sifat Logam Cair

Logam cair pada umumnya mempunyai sifat yang sama dengan air. Tetapi

ada hal – hal yang membedakannya yaitu :

a. Cairnya suatu logam dipengaruhi oleh temperatur dan akan cair seluruhnya

pada temperatur tinggi, sedangkan pada temperatur rendah berbeda dengan

air karena pada temperatur rendah terdapat inti – inti kristal.

b. Berat jenis logam cair lebih besar daripada berat jenis air, sehingga

menyebabkan perbedaan aliran pada logam dimana aliran logam cair

mempunyai kelembaman dan gaya tumbuk yang besar.

c. Air dapat menyebabkan permukaan dinding wadah basah, sedangkan

logam cair tidak. Oleh karena itu apabila logam cair mengalir diatas

permukaan cetakan pasir, ia tidak meresap ke dalam cetakan pasir asalkan

jarak antara partikel - partikel pasir cukup kecil.

Kekentalan dari logam cair sangat berpengaruh terhadap aliran logam cair

yang nantinya akan digunakan proses pengecoran. Kekentalan ini juga tergantung

pada temperatur dimana pada temperatur tinggi kekentalan menjadi rendah dan

juga sebaliknya yaitu kekentalan tinggi pada temperatur rendah. Oleh karena itu

apabila kekentalan tinggi, maka akan menyebabkan logam cair sukar mengalir

atau kehilangan mampu air.

2.3.1 Pembagian Bahan Coran

Setiap produk harus berhubungan dengan bahan (material) dasar. Hal ini

bertujuan untuk mencapai sifat – sifat yang diinginkan pada produk tersebut.

sifat dari bahan tersebut. Dalam menentukan pilihan, perancang harus

memperhatikan sifat – sifat material antara lain : kekuatan, konduktivitas (listrik),

daya hantar panas, berat jenis, dan lain – lain. Pada gambar 2.6 akan ditunjukkan

penggolongan bahan coran.

Besi Kelabu

Besi cor Kelabu paduan Besi cor mutu tinggi

Coran besi cor

Besi cor bergrafit bulat Besi cor mampu tempa Besi cor dicil

Coran baja Baja cor karbon

Baja cor paduan

CORAN Coran Paduan tembaga Brons Kuningan

Coran paduan aluminium Coran paduan magnesium Coran paduan seng Coran Paduan lain Coran paduan nikel Coran paduan timbal Coran paduan tin Lain-lain

Gambar 2.6 Penggolongan bahan coran

2.4 Baja Cor

Baja cor digolongkan kedalam baja karbon dan baja paduan. Coran baja

karbon adalah paduan besi karbon dan digolongkan menjadi 3 macam yaitu : baja

karbon rendah (C<0,20%), baja karbon menengah (0,20-0,50%) dan baja karbon

tinggi (C>0,50%). Kadar karbon yang rendah menyebabkan kekuatan rendah,

perpanjangan yang tinggi dan harga bentur serta mampu las yang baik. Baja cor

mempunyai struktur yang buruk dan sifat yang getas apabila tidak diadakan

perlakuan panas dengan cara pelunakan atau penormalan maka baja cor menjadi

ulet dan strukturnya menjadi halus. Titik cairnya kira-kira 15000C.

Baja cor paduan adalah baja cor yang ditambah unsur-unsur paduan. Salah

atau nikel dibutuhkan untuk memberikan sifat-sifat khusus dari baja paduan

tersebut misalnya sifat-sifat ketahanan aus, ketahanan asam, korosi atau keuletan.

Contoh baja cor adalah baja cor tahan karat dan baja cor tahan panas.

2.5 Baja Paduan

Baja paduan didefenisikan sebagai suatu baja yang dicampur dengan satu

atau lebih unsur campuran seperti nikel, kromium, molibdenum, vanadium,

mangan, dan wolfram yang berguna untuk memperoleh sifat-sifat yang

dikehendaki (keras, kuat dan liat), tetapi unsur karbon tidak dianggap sebagai

salah satu unsur campuran. Penambahan unsur di dalam baja karbon dapat

dilakukan dengan satu unsur atau lebih dan tergantung pada karakteristik atau

sifat-sifat baja yang dibuat. Suatu kombinasi antara dua unsur atau lebih unsur

campuran memberikan sifat khas dibandingkan dengan satu unsur campuran,

misalnya baja yang dicampur dengan kromium dan nikel akan menghasilkan baja

yang mempunyai sifat keras dan kenyal.

Adapun pengaruh unsur-unsur campuran terhadap sifat-sifat baja adalah

sebagai berikut :

1. Baja karbon mempunyai kekuatan yang terbatas dan tegangan pada

baja yang berpenampang besar harus dikurangi. Kekuatan baja dapat

dinaikkan dengan menambah unsur campuran seperti nikel, mangan,

dalam jumlah yang kecil ke dalam besi dan menguatkannya.

2. Kekenyalan baja dapat diperoleh dengan menambah sedikit nikel yang

menyebabkan butiran-butirannya menjadi halus.

3. Ketahanan pemakaian baja dapat diperoleh dengan menambah unsur

4. Kekerasan dan kekuatan baja karbon akan mulai turun bila temperatur

mencapai 2500C. Ketahanan panas dapat diperoleh dengan menaikkan

temperatur transformasi dengan cara menambahkan krom dan wolfram

atau dengan merendahkan temperatur transformasi dengan

menambahkan nikel yang menghasilkan suatu struktur austenit setelah

dilakukan pendinginan. Pertumbuhan butiran berhubungan dengan

pemanasan pada temperatur tinggi tetapi dapat diimbangi dengan

penambahan unsur nikel. Unsur kromium cenderung menaikkan

pertumbuhan butiran dan penambahan nikel akan menyebabkan baja

kromium tahan terhadap temperatur tinggi. Agar dapat memperbaiki

ketahanan baja terhadap beban rangka maka ditambahkan sejumlah

kecil molibdenum.

5. Ketahanan baja terhadap tahan karat diperoleh dengan menambahkan

unsur krom sampai 12% sehingga membentuk lapisan tipis berupa

oksida pada permukaan baja untuk mengisolasikan antara besi dengan

unsur-unsur yang menyebabkan karatan. Baja tahan karat yang paling

baik terutama pada temperatur tinggi, yaitu diperoleh dengan cara

menggunakan nikel dan kromium bersama-sama untuk menghasilkan

2.6 Struktur Dan Sifat-Sifat Baja Cor

2.6.1 Struktur coran baja

Baja karbon adalah paduan dari sistem besi-karbon. Kadar karbonnya

lebih rendah dari pada kadar karbon pada besi cor dan biasanya kurang dari 1% C.

Sebagai unsur-unsur tambahan selain karbon, baja cor mengandung 0,20 sampai

0,70% Si, 0,5 sampai 100% Mn, fosfor dibawah 0,06 dan belerang dibawah

0,06%.

Struktur mikro dari baja karbon yang mempunyai kadar karbon kurang

dari 0,8% terdiri dari ferit dan perlit. Kadar karbon yang lebih tinggi menambah

jumlah perlit. Dalam hal ini apabila kadar karbon diatas 0,8% baja ini terdiri dari

perlit dan sementit yang terpisah. Kadar karbon yang lebih tinggi menambah

jumlah sementit. Gambar 2.7 menunjukkan struktur mikro dari baja cor karbon

yang mempunyai kadar karbon 0,2% pada pembesaran 100X, yang didinginkan di

dalam tungku dari 950°C, setelah pengecoran. Bagian hitam ialah perlit dan

bagian putih ialah ferit. Gambar 2.8 menunjukkan struktur mikro dari baja cor

karbon berkadar karbon 0,8% pada pembesaran 400X yang didinginkan dalam

pembesaran 100X. pembesaran 400X

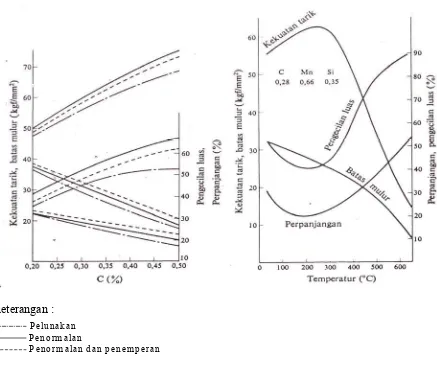

2.6.2 Sifat-sifat coran baja karbon

Kalau kadar karbon dari baja cor bertambah, kekuatannya bertambah.

Penambahan mangan juga memberikan kekuatan tarik yang lebih tinggi tetapi

pengaruhnya kurang dibandingkan dengan karbon. Coran baja karbon biasanya

dilunakkan, dinormalkan dan ditemper sebelum dipakai. Dibandingkan dengan

melunakkan, menormalkan coran baja karbon memberikan butir-butir halus dan

memberikan harga yang lebih tinggi untuk batas mulur dan serta kekuatan tarik.

Perbaikan dari sifat-sifat baja cor dengan jalan menormalkan sangat jelas

apabila kadar karbonnya lebih tinggi. Kalau coran baja ditemper pada 6500C

setelah dilunakkan, maka batas mulur, kekuatan tariknya menurun sedangkan

perpanjangan dan pengecilan luasnya lebih baik. Gambar 2.9 menunjukkan

pengaruh kadar karbon dan keadaan pengolah-panasan kepada sifat-sifat mekanis

dari coran baja karbon. Gambar 2.10 menunjukkan hasil pengujian tarik dari baja

karbon yang dinormalkan pada berbagai temperatur. Kekuatan baja karbon sangat

turun, diatas kira-kira 3000C. Perpanjangan dan pengecilan luas turun kalau

Keterangan :

P e n o r m a la n d a n p e n e m p e r a n P e n o r m a la n

[image:41.595.121.558.94.465.2]P e lu n a k a n

Gambar 2.9 Pengaruh kandungan karbon Gambar 2.10 Data pengujian tarik dan perlakuan panas pada panas dari baja cor sifat-sifat mekanik karbon yang dinormalkan

Untuk mengukur sifat-sifat mekanis dari baja cor karbon, batang uji

diambil dari bagian-bagian yang berhubungan dengan badan utama atau dari

coran yang terpisah dicor bersama-sama yang kemudian dilunakkan, dinormalkan

dan ditemper sebelum pengujian.

2.7 Struktur Dan Sifat-Sifat Baja Cor Khusus

Baja cor khusus terdiri dari cor paduan rendah dan baja cor paduan tinggi

baja, sehingga dalam hal ini baja cor tidak dapat disebut baja cor khusus, kecuali

kalau unsur-unsur tersebut ditambahkan sebagai unsur paduan.

Baja ini disebut baja paduan rendah apabila unsur paduannya ditambahkan

1 sampai 2% dan disebut baja paduan menengah apabila unsur paduannya

ditambahkan 2 sampai 5% dan disebut baja paduan tinggi apabila unsur

paduannya diatas harga tadi.

2.7.1 Baja cor paduan rendah

Baja cor dikeraskan dan dikuatkan dengan pencelupan dingin tetapi

mampu kerasnya agak buruk dan hanya kulitnya yang keras. Lapisan yang

mengeras menjadi lebih tebal dengan menambah Mn, Cr, Mo, atau Ni. Baja

tersebut boleh dikatakan mempunyai mampu keras yang tinggi. Hal ini

disebabkan karena karbon larut dalam austenit yang menyebabkan baja menjadi

keras dengan pencelupan dingin.

Gambar 2.11 menunjukkan hubungan antara kekerasan yang tertinggi dari

berbagai baja yang dicelupkan terhadap berbagai kadar karbon. Kalau kadar

karbon rendah, kekerasan tertinggi akan bertambah dengan bertambahnya kadar

karbon, tetapi tidak demikian untuk kadar karbon lebih dari 0,5 - 0,6%. Hubungan

antara kadar karbon dan kekerasan ini dapat dipergunakan untuk baja karbon,

karena kekerasan yang tertinggi ditentukan oleh kadar karbon, sedangkan macam

atau kadar unsur paduan hanya memperdalam lapisan yang keras dan tidak

Gambar 2.11 Kadar karbon dan kekerasan maksimum baja setelah dicelup dingin.

Dalam penormalan, walaupun baja mempunyai mampu keras tinggi akan

terhadap perbedaan kekerasan yang kecil antara kulit dan bagian tengahnya.

Tetapi kalau baja karbon dikeraskan dengan menambah unsur paduan maka

kekerasan baja yang dinormalkan bertambah sebanding dengan kekuatannya.

Pada umumnya sifat-sifat baja cor menjadi lebih buruk kalau massanya

bertambah. Karena massanya besar, bagian tengahnya mempunyai kekuatan dan

keuletan yang lebih buruk dibanding dengan kulitnya. Hal ini disebabkan oleh

perbedaan dan perbandingan pembekuan. Kalau massa menjadi besar, dibagian

yang lebih dekat ke tengah, pembekuannya menjadi lebih lambat dan strukturnya

menjadi lemah. Baja cor paduan rendah terdiri dari beberapa macam seperti

diuraikan dibawah ini : baja cor mangan rendah dan baja cor krom mangan

mempunyai mampu keras yang lebih tinggi dari pada baja cor karbon biasa,

sehingga dengan pengolahan panas yang cocok didapat baja yang murni dan ulet.

Baja cor paduan karbon rendah dipergunakan untuk bagian-bagian mesin yang

memerlukan kekuatan dan keuletan, dan baja cor paduan karbon tinggi dipakai

2.7.2 Baja Cor Tahan Karat

Baja cor tahan karat adalah baja yang diperbaiki tahanan korosinya dengan

menambah nikel atau krom, dan ini akan memberikan katahanan korosi,

ketahanan panas dan ketahanan dingin yang baik sekali dibandingkan dengan baja

cor karbon biasa. Baja didalam air atau udara akan berkarat oleh oksidasi,

sedangkan baja paduan dengan kandungan krom lebih dari harga tertentu

mempunyai sifat pasif terhadap oksidasi dan bebas dari karat. Kandungan krom

yang banyak cendrung untuk membuat sifat pasif dan kebanyakan baja tahan karat

mengandung krom lebih dari 12%. Selanjutnya apabila nikel ditambahkan, maka

ketahanan korosi, keuletan pada temperatur rendah, mampu olah dan mampu

lasnya sangat diperbaiki. Baja tahan karat ini dapat digolongkan menjadi baja

tahan karat martensit, austenit dan ferit sesuai dengan struktur mikronya.

Baja cor tahan karat martensit mempunyai mampu keras dan ketahanan

korosi yang paling baik dalam keadaan setelah dicelup dingin dan ditemper.

Contoh khas adalah baja cor yang mengandung 13% krom yang mempunyai

mampu keras sendiri dengan pengerasan alam yaitu pendinginan udara luar. Baja

ini cocok sekali untuk dipakai pada atmosfir yang bersifat korosi ringan dan cocok

untuk sesuatu yang memerlukan kekuatan, kekerasan dan ketahanan aus yang

tinggi, sebagai contoh sebagai saluran dan rumah-rumah untuk turbin.

Baja cor tahan karat austenit yang khas adalah baja cor 18 Cr-8 Ni yang

mempunyai katahanan korosi dan sifat mekanis yang baik. Struktur dari sistem

Fe-Ni-Cr menjadi austenit lengkap pada komposisi 18% Cr-18-Ni, dimana

ketahanan korosi yang terbaik tak akan didapat kecuali apabila karbon larut dalam

setelah menjadi austenit seluruhnya dan kemudian didinginkan dalam air setelah

dipanaskan pada temperatur 10000C-11000C.

Baja cor tahan karat ferit mengandung krom lebih dari 16% tidak dapat

dikeraskan dengan jalan pencelupan dingin. Baja ini ketahanan korosinya lebih

kecil dibandingkan dengan baja tahan karat austenit, tetapi murah sehingga

dipergunakan untuk komponen-komponen yang adanya hubungannya dengan

industri kimia. Baja ini terutama baik sekali dalam ketahanan korosinya terhadap

asam nitrat. Tetapi baja yang mengandung krom lebih dari 18% akan kehilangan

keuletannya dan akibat pengelasan menjadi getas dan mudah patah.

2.7.3 Struktur Dan Sifat-Sifat Dari Baja Cor Tahan Panas

Umumnya, bahwa baja cor tahan panas adalah nama umum untuk baja cor

yang dipakai pada temperatur tinggi yaitu diatas 6500C. Terdiri dari baja cor

paduan tinggi dengan krom tinggi dan baja cor paduan tinggi dengan nikel tinggi

sesuai dengan komposisi kimianya. Perbedaan dengan baja cor tahan karat ialah

kandungan karbonnya lebih tinggi dan kekuatan yang tinggi pada temperatur

tinggi. Sifat-sfat yang harus dipunyai oleh baja cor tahan panas adalah sebagai

berikut :

1. Kestabilan permukaan (tahan korosi dan tahan asam yang baik).

2. Kekuatan jalar pada temperatur tinggi.

3. Keuletan pada temperatur tinggi.

4. Tahanan yang tinggi terhadap kelelahan panas.

5. Tahanan yang tinggi terhadap kegetasan.

Baja cor tahan panas dipakai untuk bagian-bagian tungku peleburan

logam, ketel uap, mesin jet, turbin gas dan tungku pemanas logam.

2.7.4 Struktur Dan Sifat-Sifat Dari Baja Cor Mangan Tinggi

Baja cor mangan tinggi mengandung mangan 11 sampai 14% dan karbon

0,9 sampai 1,2% dimana harga perbandingan antara Mn dan C kira-kira 10.

Struktur setelah dicor sangat getas karena karbid mengendap pada batas butir

austenit, sedangkan struktur yang dicelup dingin dalam air dari 10000C menjadi

austenit seluruhnya dan keuletannya menjadi lebih baik. Kekerasan baja ini

kira-kira 200 HB. Tetapi dapat dikeraskan sampai kira-kira 550 HB dengan penempatan

berulang-ulang dan pengerjaan dingin. Oleh karena itu baja cor mangan tinggi

mempunyai tahanan tinggi terhadap keausan dibawah beban lentur, dengan

demikian dapat dipakai sebagai bahan penghancur, lapisan dari gilingan bola

silangan rel dan seterusnya.

2.8 Pola

Pola adalah bentuk dari benda coran yang akan digunakan dalam

pembuatan rongga cetakan. Pola yang digunakan dalam pembuatan cetakan terdiri

dari pola logam dan pola kayu. Pola logam digunakan untuk menjaga ketelitian

ukuran coran, terutama pada produksi massal, dan bisa tahan lama serta

produktifitasnya lebih tinggi. Pola kayu dibuat dari kayu, murah, cepat,

pembuatan dan pengolahannya lebih mudah dibanding cetakan logam. Oleh

karena itu pola kayu lebih cocok digunakan dalam cetakan pasir.

Hal yang pertama yang harus dilakukan dalam pembuatan pola adalah

ukuran akibat pertimbangan tambahan penyusutan, tambahan penyelesaian

dengan mesin. Penetapan kup, drag dan permukaan pisah adalah hal yang paling

penting untuk mendapatkan coran yang baik. Dalam hal ini dibutuhkan

pengalaman yang luas dan pada umumnya harus memenuhi ketentuan ketentuan

antara lain:

1. Pola harus mudah dikeluarkan dari cetakan.

2. Sistem saluran harus dibuat sempurna untuk mendapatkan aliran logam

cair yang optimum.

3. Permukaan pisah lebih baik hanya satu bidang, permukaaan pisah yang

terIalu banyak akan menghabiskan terlalu banyak waktu dalam proses.

2.8.1 Macam – Macam Pola

Pola mempunyai berbagai macam bentuk. Pada pemilihan macam pola, harus

diperhatikan produktivitas, kualitas coran dan harga pola.

1. Pola pejal yaitu pola yang biasa dipakai, dimana bentuknya hampir serupa

dengan bentuk coran. Pola pejal ini terdiri dari:

a. Pola tunggal. Bentuknya serupa dengan corannya, disamping itu kecuali

tambahan penyusutan, tambahan penyelesaian mesin dan kemiringan pola

kadang kadang dibuat menjadi satu dengan telapak ini. Untuk lebih

[image:47.595.248.376.623.723.2]jelasnya, dapat dilihat pada gambar 2.12.

b. Pola belahan. Pola ini dibelah ditengah untuk memudahkan pembuatan

cetakan. Permukaan pisahnya kalau mungkin dibuat satu bidang. Untuk

lebih jelasnya, dapat dilihat pada gambar 2.13.

Gambar 2.13 Pola belahan.

c. Pola setengah. Pola ini dibuat untuk membuat cetakan dimana kup dan

dragnya simetri terhadap permukaan pisah. Untuk lebih jelasnya, dapat

dilihat pada gambar 2.14.

Gambar 2.14 Pola setengah.

d. Pola belahan banyak. Pola dibagi menjadi tiga atau lebih untuk

memudahkan penarikan dari cetakan dan penyederhanaan pemasangan

[image:48.595.231.426.609.724.2]inti. Untuk lebih jelasnya, dapat dilihat pada gambar 2.15.

2. Pola pelat pasang. Merupakan pelat dimana pada kedua belahnya ditempelkan

pola demikian juga saluran turun pengalir, saluran masuk, dan penambah,

biasanya dibuat dari logam atau plastik. Untuk lebih jelasnya, dapat dilihat

[image:49.595.205.399.188.305.2]pada gambar 2.16.

Gambar 2.16 Pola pelat pasangan.

3. Pola pelat kup dan drag. Pola diletakkan pada dua pelat demikian juga saluran

turun, pengalir, saluran masuk, dan penambah. Pelat tersebut adalah pelat kup

dan drag. Kedua pelat dijamin oleh pena agar bagian atas dan bawah dari

coran menjadi cocok. Untuk lebih jelasnya, dapat dilihat pada gambar 2.17.

Gambar 2.17 Pola pelat kup dan drag.

Setelah melihat berbagai macam-macam bentuk pola maka penulis

mengambil kesimpulan, Pola yang digunakan untuk pembuatan sproket conveyor

[image:49.595.203.402.493.581.2]2.8.2 Penentuan Penambahan Penyusutan

Karena coran menyusut pada waktu pembekuan dan pendinginan, maka

pembuat pola perlu mempergunakan mistar susut yang telah diperpanjang

sebelumnya sebanyak tambahan penyusutan pada ukuran pola.

Tabel. 2.1 Tambahan Penyusutan yang Disarankan.

Tambahan Penyusutan Bahan

8/1000 Besi cor, baja cor

9/1000 Besi cor, baja cor tipis yang banyak menyusut

10/1000 Sama dengan atas & aluminium

12/1000 Paduan aluminium, brons, baja cor (table 5-7 mm)

14/1000 Kuningan kekuatan tinggi, baja cor

16/1000 Baja cor (tebal lebih dari 10 mm)

20/1000 Coran baja yang besar

25/1000 Coran baja besar dan tebal

(Sumber : Chijiiwa Kenji, Prof. Ir. Tata Surdia M. S. Met. E, Teknik Pengecoran Logam, Cetakan Kesembilan, PT. Pradnya Paramita, Jakarta 2006, hal 52)

2.8.3 Telapak Inti

Inti biasanya mempunyai telapak inti yang digunakan untuk:

1. Maksud dari telapak inti.

a. Menempatkan inti, membawa dan menentukan letak dari inti. Pada

dasarnya dibuat dengan menyisipkan bagian dari inti.

b. Menyalurkan udara dan gas-gas dari cetakan yang keluar melalui inti.

c. Memegang inti, mencegah bergesernya inti dan menahan inti terhadap

2. Macam dari telapak inti.

Berdasarkan bentuknya telapak inti dapat digolongkan menjadi :

a. Telapak inti mendatar berinti dua. Dalam hal ini inti dipasang mendatar

dan ditumpu pada kedua ujungnya. Untuk lebih jelasnya, dapat dilihat

pada gambar 2.18.

Gambar 2.18 Telapak inti bertumpu dua mendatar.

b. Telapak inti dasar tegak, Inti ditahan tegak oleh telapak inti pada alasnya

yang cukup menstabilkan inti. Untuk lebih jelasnya, dapat dilihat pada

gambar 2.19.

Gambar 2.19 Telapak inti beralas tegak.

c. Telapak inti tegak bertumpu dua, Telapak inti dipasang pada drag dan juga

kup untuk mencegah jatuhnya inti. Untuk lebih jelasnya, dapat dilihat pada

gambar 2.20.

d. Telapak inti untuk penghalang (sebagian). Pola ini tidak dapat ditarik

kearah tegak lurus pada permukaan pisah karena ada tonjolan yang jauh

dari permukaan pisah. Untuk lebih jelasnya, dapat dilihat pada gambar

2.21.

Gambar 2.21 Telapak inti untuk penghalang (sebagian).

Setelah melihat macam-macam dari telapak inti maka penulis dapat

mengambil kesimpulan, telapak inti yang digunakan untuk pembuatan sproket

conveyor untuk kebutuhan di PT. Mahakarya Inti Buana adalah telapak inti tegak

bertumpu dua.

2.9 Rencana Pengecoran

2.9.1 Istilah – Istilah Dan Fungsi Dari Sistem Saluran.

Sistem saluran adalah jalan masuk cairan logam yang dituangkan ke dalam

rongga cetakan. Cawan tuang merupakan penerima cairan logam langsung dari

ladel. Saluran turun adalah saluran yang pertama membawa cairan logam dari

cawan tuang ke dalam pengalir dan saluran masuk. Pengalir adalah saluran yang

membawa logam cair dari saluran turun ke bagian – bagian yang cocok pada

cetakan. Saluran masuk adalah saluran yang mengisikan logam cair dari pengalir

Gambar 2.22 Sistem pengisian.

2.9.2 Bentuk Dan Bagian–Bagian Sistem Saluran

1. Saluran Turun.

Saluran turun dibuat lurus dan tegak dan irisan berupa lingkaran.

Kadang-kadang irisannya dari atas sampai bawah, atau mengecil dari atas ke bawah. Yang

kedua dipakai apabila diperlukan penahan kotoran sebanyak mungkin.

Saluran turun dibuat dengan melubangi cetakan dengan menggunakan suatu

batang atau dengan memasang bumbung tahan panas.

2. Cawan tuang

Cawan tuang berbentuk corong dengan saluran turun dibawahnya.

Konstruksinya harus tidak dapat dilalui oleh kotoran yang terbawa dalam logam

cair. Oleh karena itu cawan tuang tidak boleh terlalu dangkal. Untuk lebih

Gambar 2.23 Ukuran cawan tuang.

Cawan tuang dilengkapi dengan inti pemisah, dimana logam cair

dituangkan disebelah kiri saluran turun. Dengan demikian inti pemisah akan

menahan terak atau kotoran, sedangkan logam bersih akan lewat di bawahnya

kemudian masuk ke saluran turun.

3. Pengalir

Pengalir biasanya mempunyai irisan seperti trapesium atau setengah

lingkaran, sebab irisan demikian mudah dibuat pada permukan pisah dan juga

pengalir mempunyai luas permukaan terkecil untuk satu luasan tertentu, sehingga

lebih efektif untuk pendinginan yang lambat.

Logam cair dalam pengalir masih membawa kotoran yang terapung

terutama pada permulaan penuangan, sehingga harus dipertimbangkan untuk

membuang kotoran tersebut. Untuk lebih jelasnya, dapat dilihat pada gambar 2.24.

Ada beberapa cara untuk membuang kotoran tersebut yaitu sebagai berikut :

a. Perpanjangan pemisah dibuat pada ujung saluran pengalir.

b. Membuat kolam putaran dibawah saluran turun.

d. Membuat penyaring.

Gambar 2.24 Perpanjangan pengalir.

4. Saluran masuk

Saluran masuk dibuat dengan irisan yang lebih kecil daripada irisan

pengalir, agar dapat mencegah kotoran masuk ke dalam rongga cetakan.

Bentuk irisan yang membesar kearah rongga cetakan untuk mencegah

[image:55.595.222.394.112.221.2]terkikisnya cetakan. Untuk lebih jelasnya, dapat dilihat pada gambar 2.25.

Gambar 2.25 Bentuk saluran masuk.

2.9.3. Penambah

Penambah adalah memberi logam cair untuk mengimbangi penyusutan

dalam pembekuan coran, sehingga penambah harus membeku lebih lambat dari

pada coran. Kalau penambah terlalu besar maka persentase terpakai akan

dikurangi, dan kalau penambah terlalu kecil akan terjadi rongga penyusutan.

Penambah digolongkan menjadi dua macam yaitu : penambah samping

dan penambah atas. Penambah samping merupakan penambah yang dipasang

disamping coran, dan langsung dihubungkan dengan saluran turun dan pengalir,

sangat efektif dipakai untuk coran ukuran kecil dan menengah. Penambah atas

merupakan penambah yang dipasang diatas coran, biasanya berbentuk silinder dan

mempunyai ukuran besar. Untuk lebih jelasnya, dapat dilihat pada gambar 2.26.

Gambar 2.26 Penambah samping dan penambah atas.

2.10 Pasir Cetak

2.10.1 Syarat- syarat pasir cetak

Pasir cetak yang baik harus memenuhi syarat – syarat sebagai berikut :

1. Mempunyai sifat mampu bentuk sehingga mudah dalam pembuatan

dengan kekuatan yang cocok , sehingga cetakan yang dihasilkan tidak

rusak karena digeser, tahan menahan logam cair yang dituang ke

dalamnya.

2. Permeabilitas yang cocok. Udara dalam cetakan waktu penuangan harus

3. Distribusi besar butir yang cocok. Permukaan coran diperhalus kalau coran

dibuat dalam cetakan yang berbutir halus. Tetapi kalau putiran pasir terlalu

halus, gas dicegah keluar dan membuat cacat, yaitu gelembung udara.

Distribusi besar butir harus cocok mengingat dua syarat yang tersebut di

atas.

4. Tahan terhadap temperatur logam yang dituang.

5. Komposisi yang cocok. Butir pasir bersentuhan dengan logam yang

dituang mengalami peristiwa kimia dan fisika karena logam cair

mempunyai temperatur yang tinggi. Bahan-bahan yang tercampur yang

mungkin menghasilkan gas atau larut dalam logam adalah tidak

dikehendaki.

6. Mampu dipakai kembali.

7. Pasir harus murah.

Temperatur penuangan beberapa logam dapat dilihat dalam tabel berikut:

Tabel 2.2 Temperatur penuangan untuk beberapa coran.

Macam Coran Temperatur Tuang (0C)

Paduan ringan 650 – 750

Brons 1100 – 1250

Kuningan 950 – 1100

Besi Cor 1250 – 1450

Baja Cor 1500 – 1550

2.10.2 Macam- Macam Pasir Cetak

Pasir cetak yang paling lazim dipakai adalah pasir gunung, pasir pantai,

pasir sungai, dan pasir silica yuang disediakan alam. Beberapa dari pasir tersebut

dipakai begitu saja dan yang lain dipakai setelah dipecah menjadi butir-butir

dengan ukuran yang cocok. Kalau pasir mempunyai kadar lempung yang cocok

dipakai, dan bersifat adhesi maka pasir tersebut hanya dipakai begitu saja,

sedangkan kalau sifat adhesinya kurang, maka perlu ditambah lempung kepada

pasir tersebut. Kadang-kadang berbagai pengikat dibutuhkan juga disamping

lempung . Umumnya pasir yang mempunyai kadar lempung dibawah 10 sampai

20 % mempunyai adhesi yang lemah dan baru dapat dipakai setelah ditambahkan

persentase lempung secukupnya.

Pasir silika (SiO2) merupakan pasir yang terbaik karena dapat menahan

temperatur tinggi tanpa terurai atau leleh. Pasir silika harganya murah dan

mempunyai umur yang panjang untuk berbagai pengecoran. Bentuk dan ukuran

bermacam-macam hingga dapat disesuaikan dengan kebutuhannya. Tetapi

kerugiannya adalah mempunyai koefisien muai yang tinggi dan cenderung untuk

ikut bersatu (menempel) dengan logam. Disamping itu pasir ini banyak

mengandung debu dan oleh karenanya membahayakan kesehatan kerja.

Disamping pasir silika dapat juga dipakai pasir zirkon (ZrSiO2) yang

berwarna kuning gading dan kegunaaan utama adalah untuk coran dan bagian

permukaan rongga cetakan. Sifat-sifat yang dimiliki adalah konduktivitas panas

yang tinggi dan halus, refractory yang baik dan berat jenisnya tinggi, disamping

Ukuran pasir (grain size) menentukan pula dimana sebaiknya dipakai.

Untuk ukuran benda kerja yang kecil dan bentuknya liku-liku maka pasir ukuran

kecil harus dipergunakan supaya bentuk detail dari benda kerja dapat sempurna

diperoleh, sedangkan makin besar benda yang harus dicor, maka makin besar pula

ukuran pasir yang harus dipakai, karena makin besar ukuran pasir makin

memudahkan gas-gas terbentuk keluar, disamping ketelitian dan permukaan yang

dicapaipun tidak terlalu tinggi. Suatu bentuk yang tidak teratur serta tajam dari

butir-butir pasir lebih disukai untuk pembuatan cetakan, karena hal ini menjamin

ikatan yang lebih kuat dari suatu butir pasir lainnya hingga cetakan menjadi kuat

dalam menahan tekanan logam cair yang dicorkan.

Pasir yang digunakan untuk pengecoran sproket conveyor untuk

kebutuhan di PT. Mahakarya Inti Buana adalah pasir silika (SiO2) seperti terlihat

pada gambar 2.27.

Gambar 2.27 Pasir silika (SiO2).

2.10.3 Susunan Pasir Cetak

1. Bentuk butir dari pasir cetak digolongkan menjadi butir pasir bundar,

2. Tanah lempung terdiri dari kaolinit, ilit dan monmorilonit, juga kwarsa

jika ditambah air akan menjadi lengket. Ukuran butir dari tanah lempung

0,005 – 0,02 mm, kadang- kadang dibutuhkan bentonit yaitu merupakan

sejenis dari tanah lempung dengan besar butiran 0,01 – 10 μm dan fasa

penyusunnya adalah monmorilonit (Al2O3, 4SiO2, H2O)

3. Pengikat lain

Inti sering dibuat dari pasir yang dibubuhi minyak nabati pengering 1,5 – 3

[image:60.595.207.453.387.573.2]% dan dipanaskan pada temperatur 200 – 250 0C. Berikut ini adalah

gambar dari beberapa inti seperti terlihat pada gambar 2.28.

Gambar 2.28 Beberapa inti yang sudah dipanaskan.

Selain dari itu, resin, air kaca, atau semen digunakan sebagai pengikat

khusus. Berikut ini adalah gambar dari air kaca sebagai pengikat khusus

Gambar 2.29 Pengikat khusus inti (resin dan air kaca).

2.11 Peleburan Logam

2.11.1 Dapur Induksi

CV. Baja Pertiwi menggunakan dapur induksi untuk menghasilkan baja.

Dapur induksi mempunyai prinsip transformator yaitu arus bolak-balik dapat

ditransformatorkan atau dapat mengubah tenaga arus bolak-balik dari tekanan

yang tinggi ke tekanan yang rendah dengan arus yang tinggi.

Dapur induksi mempergunakan tiga kumparan dengan mempergunakan

arus berputar. Inti tidak dipergunakan pada dapur ini dan sebagai ganti inti

dipergunakan cairan baja. Dapur ini mengunakan arus liar yang kuat yang

dialirkan ke dalam cairan baja untuk dirubah menjadi panas, sehingga panas yang

dihasilkan dapat digunakan untuk melebur baja. Kesukaran yang timbul dalam

menggunakan dapur adalah merubah frekuensi tinggi menjadi frekuensi terbatas

atau rendah. Lilitan primer terbuat dari tembaga yang dibuat berlubang untuk

aliran air pendingin.

Dinding dapur ini terbuat dari campuran asbes dengan semen dan untuk

dapur muatan 1 ton terbuat dari kayu berlapis asbes atau bahan non magnet yang

Cara kerja dapur induksi sebagai berikut. Pertama sekali dilakukan

pengisian dapur dengan baja rongsokan setelah terlebih dahulu dipilih dan

diketahui campuran unsur-unsurnya karena pada waktu proses berlangsung sangat

sukar untuk mengadakan analisa kimianya disebabkan proses didalam dapur

waktunya sangat pendek 20 menit. Setelah bahan-bahan dimasukkan arus

listrik frekuensi tinggi mengalir ke lililtan primer sehingga didapat arus liar yang

kuat dan seterusnya dialirkan kemuatan/ bahan yang akan menimbulkan panas

karena tahanan di dalam dapur. Panas yang timbul di dalam dapur digunakan

untuk melebur logam dan setelah terjadi pencairan di dalam dapur, pemanasan

tetap dilakukan sampai pada temperatur yang diinginkan untuk pengeluaran baja

yang diproses yang digunakan untuk dioksida cairan baja. Sewaktu pencairan baja

terjadi terak cair dan bahan-bahan non metal berada disebelah atas (timbul ke

bagian atas cairan) dan terak cair dan non metal cair yang timbul ke atas

dikeluarkan dari dalam dapur. Di dalam dapur ini terak cair tidak dapat diyakini

(tidak sempurna) menutupi cairan sehingga kemungkinan dapat timbul oksidasi

pada cairan. Untuk mencegah terjadinya oksidasi pada cairan baja didalam dapur,

maka pada permukaan cairan dimasukkan gas reduksi. Setelah proses di dalam

dapur selesai, maka baja cair dikeluarkan dari dalam dapur yang ditampung oleh

ladel untuk dibawa ke tempat penyelesaian selanjutnya. Untuk lebih jelasnya,

Gambar 2.30 Tanur induksi jenis krus.

2.12 Penuangan Logam Cair

Cairan logam yang dikeluarkan dari tanur diterima dalam ladel dan

dituangkan ke dalam cetakan. Ladel mempunyai irisan berupa lingkaran dimana

diameternya hampir sama dengan tingginya. Untuk coran besar dipergunakan

ladel jenis penyumbat seperti pada gambar, sedangkan untuk coran kecil

dipergunakan jenis ladel yang dapat dimiringkan.

Ladel dilapisi oleh bata samot atau bata tahan api agalmatolit yang

mempunyai pori pori kecil, penyusutan kecil dan homogen. Nozel dibuat cukup

panjang agar membentuk tumpahan yang halus tanpa cipratan. Ladel harus

dikeringkan lebih dahulu oleh burner minyak residu sebelum dipakai. Untuk lebih

Gambar 2.31 Ladel jenis penyumbat.

Dalam proses penuangan diperlukan pengaturan temperatur penuangan,

kecepatan penuangan dan cara-cara penuangan. Temperatur penuangan berubah

menurut kadar karbon dalam cairan baja seperti ditunjukkan pada gambar 2.30.

Kecepatan penuangan yang rendah menyebabkan ke cairan yang buruk,

kandungan gas, oksidasi karena udara, dan ketelitian permukaan yang buruk.

[image:64.595.134.515.486.712.2]Cara penuangan secara kasar digolongkan menjadi dua yaitu penuangan

atas dan penuangan bawah. Penuangan bawah memberikan kecepatan naik yang

kecil dari cairan baja dengan aliran yang tenang. Penuangan atas menyebabkan

kecepatan tuang yang tinggi dan menghasilkan permukaan kasar karena cipratan.

Daripada itu dalam hal penuangan atas, laju penuangan harus rendah

pada permulaan dan kemudian dinaikkan secara perlahan-lahan. Dalam

penempatan nozel harus diusahakan agar tidak boleh menyentuh cetakan.

2.13 Waktu Tuang

Waktu tuang (t) dapat ditentukan dengan rumus :

.

Q W

t ... (Literatur 1, hal 71)

Dimana :

Q = Volume penuangan per satuan waktu ( det