BAB II

TINJAUAN PUSTAKA

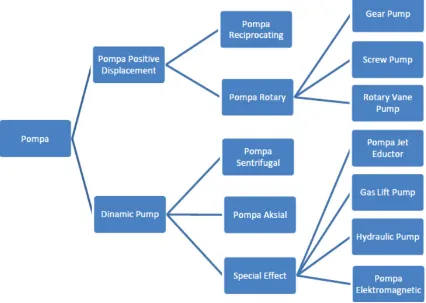

2.1 Klasifikasi Pompa

Pompa adalah suatu mesin / alat yang digunakan untuk menaikkan cairan dari

permukaan yang rendah ke permukaan yang lebih tinggi atau memindahkan cairan dari

tempat yang bertekanan yang rendah ke tempat yang bertekanan lebih tinggi. Pompa di dalam

kerjanya akan mentransfer energi mekanis dari suatu sumber energi luar ke cairan yang

mengalir melaluinya. Jadi, pompa menaikkan energi cairan yang melaluinya. Sehingga cairan

tersebut dapat mengalir dari permukaan rendah ke permukaan yang lebih tinggi, maupun dari

tempat bertekanan rendah ke tempat yang bertekanan lebih tinggi dan bersamaan dengan itu

bisa juga mengatasi tahanan hidrolis sepanjang pipa yang dipakai. [12]

Secara umum pompa dapat diklasifikasikan sebagai berikut :

1. Pompa perpindahan positif (positive displacement pump)

Pompa Positive Displacement bekerja dengan cara memberikan gaya tertentu pada

volume fluida tetap dari sisi inlet menuju sisi outlet pompa. Kelebihan dari penggunaan

pompa jenis ini adalah dapat menghasilkan power density (gaya per satuan berat) yang lebih

berat. Dan juga memberikan perpindahan fluida yang tetap atau stabil di setiap putarannya.

Macam-macam pompa Positive Displacement yaitu :

a. Pompa Reciprocating

Pada pompa jenis ini, sejumlah volume fluida masuk kedalam silinder melalui valve inlet

pada saat langkah masuk dan selanjutnya dipompa keluar dibawah tekanan positif melalui

valve outlet pada langkah maju.

Gambar 2.2. Pompa Reciprocating

b. Pompa Rotary

Pompa rotary adalah pompa yang menggerakkan fluida dengan menggunakan prinsip

rotasi. Vakum terbentuk oleh rotasi dari pompa dan selanjutnya menghisap fluida masuk.

Pompa rotary dapat diklasifikasikan kembali menjadi beberapa tipe, yaitu :

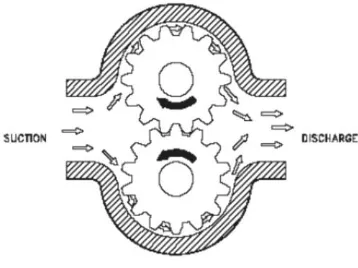

- Gear Pumps

Sebuah pompa rotary yang simpel dimana fluida ditekan dengan menggunakan dua roda

gigi. Prinsip kerjanya saat antar roda gigi bertemu terjadi penghisapan fluida kemudian

Gambar 2.3. Prinsip Gear Pump

- Screw Pumps

Pompa ini menggunakan dua ulir yang bertemu dan berputar untuk menghasilkan aliran

fluida sesuai dengan yang diinginkan. Pompa screw ini digunakan untuk menangani cairan

yang mempunyai viskositas tinggi, heterogen, sensitif terhadap geseran dan cairan yang

mudah berbusa. Cara kerja screw pumps adalah zat cair masuk pada lubang isap, kemudian

akan ditekan di ulir yang mempunyai bentuk khusus. Dengan bentuk ulir tersebut, zat cair

akan masuk ke ruang antara ulir-ulir, ketika ulir berputar, zat cair terdorong ke arah lubang

pengeluaran.

- Rotary Vane Pumps

Memiliki prinsip yang sama dengan kompresor scroll, yang menggunakan rotor silindrik

yang berputar secar harmonis menghasilkan tekanan fluida tertentu. Prinsip kerjanya

baling-baling menekan lubang rumah pompa oleh gaya sentrifugal bila motor diputar. Fluida yang

terjebak diantara dua bolang-baling dibawa berputar dan dipaksa keluar dari sisi buang

pompa.

Gambar 2.5. Prinsip rotary vane pump

2. Dynamic Pump

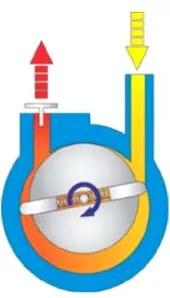

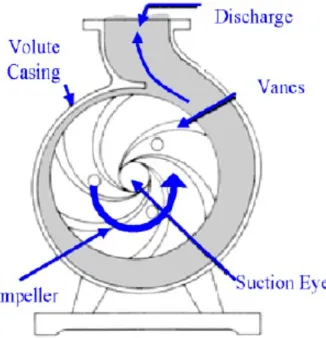

a. Pompa Sentrifugal(pompa rotor-dinamik)

Pompa sentrifugal merupakan peralatan dengan komponen yang paling sederhana pada

pembangkit. Tujuannya adalah mengubah energi penggerak utama (motor listrik atau turbin)

menjadi kecepatan atau energi kinetik dan kemudian enegi tekan pada fluida yang sedang

dipompakan. Perubahan energi terjadi karena dua bagian utama pompa, impeller dan volute

atau difuser. Impeller adalah bagian berputar yang mengubah energi dari penggerak menjadi

energi kinetik. Volute atau difuser adalah bagian tak bergerak yang mengubah energi kinetik

menjadi energi tekan.

b. Pompa Aksial

Pompa aksial adalah salah satu pompa yang berfungsi untuk mengalirkan fluida dari

potensial rendah ke potensial yang lebih tinggi dengan menggunakan gerak putaran dari

blades dan mempunyai arah aliran yang sejajar dengan sumbu porosnya. Prinsip kerja pompa

aksial adalah energimekanik yang dihasilkan oleh sumber penggerak ditansmisikan melalui

poros impeller untuk menggerakkan impeller pompa. Putaran impeller memberikan gaya

aksial yang mendorong fluida sehingga menghasilkan energi kinetik pada fluida kerja

tersebut.

Gambar 2.7. Pompa Aksial

c. Special-Effect Pump

- Pompa Jet-Eductor (injector)

Pompa Jet-Eductor (injector) adalah sebuah pompa yang menggunakan efek venturi dan

nozzle konvergen-divergen untuk mengkonversi energi tekanan dari fluida bergerak menjadi

energi gerak sehingga menciptakan area bertekanan rendah, dan dapat menghisap fluida di

sisi suction. Prinsip kerja pompa Jet-Eductor menggunakan nozzel yang bekerja sesuai efek

venturi sehingga mengkonversi energi tekan pada fluida menjadi energi gerak dan sisi suction

(hisap) bertekanan rendah dan sehingga fluida dapat mengalir.

- Gas Lift Pump

Gas Lift Pump adalah salah satu bentuk sistem pengangkatan buatan yang lazim

digunakan untuk mengangkut fluida dari sumur-sumur minyak bumi. Sistem ini bekerja

dengan cara menginjeksikan gas bertekanan tinggi kedalam anulus (ruang antara tubing dan

casing), dan kemudian kedalam tubing produksi sehingga terjadi proses aerasi (aeration)

yang mengakibatkan berkurangnya berat kolom fluida dan tubing. Sehingga tekanan

recervoir mampu mengalirkan fluida dari lubang sumur menuju fasilitas produksi

dipermukaan.

- Pompa Hydraulic Ram

Pompa Hydraulic Ram adalah pompa air siklik dengan menggunakan tenaga hidro

(hydropower). Prinsip kerja dari Hydraulic Ram adalah dengan menggunakan energi kinetik

dari cairan dan energi tersebut diubah menjadi energi tekan dengan memberikan tekanan

dengan tiba-tiba.

Gambar 2.9. Pompa Hydraulic Ram

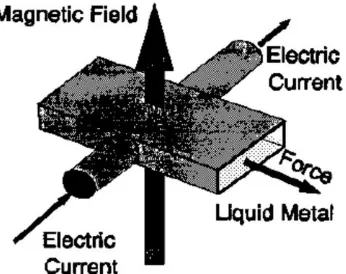

- Pompa Elektromagnetik

Pompa elektromagnetik adalah pompa yang menggerakkan fluida logam dengan jalan

menggunakan gaya elektromagnetik. Prinsip kerja nya menggerakan fluida dengan gaya

Gambar 2.10. Prinsip Pompa Elektromagnetik

2.2 Pompa Sentrifugal

Sebuah pompa sentrifugal tersusun atas sebuah impeller dan saluran inlet

ditengah-tengahnya. Dengan desain ini maka pada saat impeller berputar, fluida mengalir menuju

casing disekitar impeller sebagai akibat dari gaya sentrifugal. Casing ini berfungsi untuk

menurunkan kecepatan aliran fluida sementara kecepatan putar impeller tetap tinggi.

Kecepatan fluida dikonversikan menjadi tekanan oleh casing sehingga fluida dapat menuju

titik outlet nya. Prinsip kerja pompa sentrifugal ada sebagai berikut, pompa digerakkan oleh

motor, daya dari motor diberikan kepada poros pompa untuk memutar impeler yang

dipasangkan pada poros tersebut. Zat cair yang ada dalam impeler akan ikut berputar karena

dorongan sudu‐sudu. Karena timbulnya gaya sentrifugal, maka zat cair mengalir dari tengah

impeler keluar melalui saluran diantara sudu dan meninggalkan impeler dengan kecepatan

yang tinggi. Zat cair yang keluar dari impeler dengan kecepatan tinggi ini kemudian mengalir

melalui saluran yang penampangnya makin membesar (volute/diffuser), sehingga terjadi

perubahan dari head kecepatan menjadi head tekanan. Maka zat cair yang keluar dari flens

keluar pompa head totalnya bertambah besar. Pengisapan terjadi karena setelah zat cair

dilemparkan oleh impeler, ruang diantara sudu‐sudu menjadi vakum sehingga zat cair akan

terisap masuk.

2.2.1 Terciptanya Gaya Sentrifugal

Cairan proses memasuki nosel sisi masuk menuju titik tengah impeller yang berputar.

Ketika berputar, impeller akan memutar cairan yang ada dan mendorongnya keluar antara

dua siripnya, serta menciptakan percepatan sentrifugal. Ketika cairan meninggalkan titik

mengalir ke arah sisi masuk. Karena sirip impeller berbentuk kurva, cairan akan terdorong ke

arah tangensial dan radial oleh gaya sentrifugal. Gaya ini terjadi di dalam pompa seperti

halnya yang dialami air dalam ember yang diputar diujung seutas tali.

Energi yang diciptakan oleh gaya sentrifugal adalah energi kinetik. Jumlah energi

yang diberikan ke cairan sebanding dengan kecepatan pada piringan luar impeller. Semakin

cepat impeller berputar atau semakin besar energi diberikan kepada cairan. Energi kinetik

cairan yang keluar dari impeller tertahan dengan penciptaan terhadap aliran. Tahanan pertama

diciptakan oleh rumah pompa (volute) yang menangkap cairan dan memperlambatnya. Pada

nosel keluar, cairan makin diperlambat dan kecepatannya diubah menjadi tekanan sesuai

dengan prinsip bernoulli. [4]

Gambar 2.11. Lintasan cairan di dalam pompa sentrifugal

2.2.2 Kerja Pompa Sentrifugal

Pompa digerakkan oleh motor, daya dari motor diberikan kepada poros pompa untuk

memutar impeler yang dipasangkan pada poros tersebut. Zat cair yang ada dalam impeller

akan ikut berputar karena dorongan sudu‐sudu. Karena timbulnya gaya sentrifugal, maka zat

cair mengalir dari tengah impeler keluar melalui saluran diantara sudu dan meninggalkan

impeller dengan kecepatan yang tinggi. Zat cair yang keluar dari impeler dengan kecepatan

tinggi ini kemudian mengalir melalui saluran yang penampangnya makin membesar

(volute/diffuser), sehingga terjadi perubahan dari head kecepatan menjadi head tekanan.

Maka zat cair yang keluar dari flens keluar pompa head totalnya bertambah besar. Pengisapan

terjadi karena setelah zat cair dilemparkan oleh impeler, ruang diantara sudu‐sudu menjadi

vakum sehingga zat cair akan terisap masuk. Selisih energi per satuan berat atau head total

Kerja yang dilakukan atau daya yang diperlukan oleh pompa, dapat diketahui dengan

cara menggambar segitiga kecepatan pada sisi masuk dan pada sisi keluar sudu pompa. Untuk

jelasnya dapat dilihat pada gambar berikut :

Gambar 2.12. Segitiga kecepatan pada sisi masuk dan sisi keluar pompa [4]

Keterangan :

V = Kecepatan absolut/mutlak air masuk sudu

θ = Sudut sudu pada sisi masuk

β = Sudut pada saat air meninggalkan sudu

Ø = sudut sudu pada sisi keluar

2.2.3. Kecepatan Spesifik dan Kecepatan Spesifik Suction Pompa

Kecepatan spesifik dinyatakan dalam persamaan:

N

s=

n

………

(2.1)n = kecepatan putaran pompa (rpm)

Q = Kapasitas aliran pada saat BEP (gpm atau m3/s)

H = Total head pada saat BEP (feet atau m)

Kecepatan spesifik dapat dihitung untuk nilai Q dan H pada saat titik efisiensi terbaik

(BEP) dengan diameter impeller maksimum dan hanya untuk pompa satu langkah (single

stage).

Kecepatan spesifik suction (suction specific speed, Nss) dapat dicari dengan

menggunakan rumus yang sama dengan kecepatan spesifik pompa, tetapi memakai nilai

NPSHR sebagai pengganti nilai Head pompa. Untuk menghitung kecepatan spesifik pompa

(Ns), gunakan nilai kapasitas penuh baik untuk pompa isapan tunggal maupun pompa isapan

ganda. Namun, untuk mencari nilai kecepatan spesifik suction (Nss), gunakan setengah dari

nilai kapasitas untuk pompa isapan ganda (doublé suction pump).

N

ss=

n

...

(2.2)Kecepatan spesifik adalah referensi bilangan yang akan menunjukkan jenis impeller

pompa, apakah menggunakan model radial, semi-axial (tipe francis), atau model

Gambar 2.13 .Hubungan antara harga ns dengan bentuk impeller [8]

2.2.4. Klasifikasi Pompa Sentrifugal

Pompa sentrifugal dapat diklasifikasikan menurut beberapa cara yaitu :

A. Menurut jenis aliran dalam impeler

1. Pompa aliran radial

Pompa ini mempunyai konstruksi sedemikian sehingga aliran zat cair yang keluar dari

impeler akan tegak lurus poros pompa (arah radial).

Gambar 2.14. Pompa sentrifugal aliran radial

2. Pompa aliran campur

Aliran zat cair didalam pompa waktu meninggalkan impeler akan bergerak sepanjang

Gambar 2.15. Pompa sentrifugal aliran campur

3. Pompa aliran aksial

Aliran zat cair yang meninggalkan impeler akan bergerak sepanjang permukaan

silinder

(arah aksial).

Gambar 2.16. Pompa aliran aksial

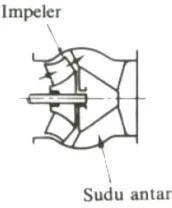

B. Menurut jenis impeler

1. Impeler tertutup

Sudu‐sudu ditutup oleh dua buah dinding yang merupakan satu kesatuan , digunakan

untuk pemompaan zat cair yang bersih atau sedikit mengandung kotoran.

2. Impeler setengah terbuka

Impeler jenis ini terbuka disebelah sisi masuk (depan) dan tertutup di sebelah

belakangnya. Sesuai untuk memompa zat cair yang sedikit mengandung kotoran misalnya :

air yang mengandung pasir, zat cair yang mengauskan, slurry, dll

3. Impeler terbuka

Impeler jenis ini tidak ada dindingnya di depan maupun di belakang. Bagian belakang

ada sedikit dinding yang disisakan untuk memperkuat sudu. Jenis ini banyak digunakan untuk

Gambar 2.17. Jenis impeller tertutup dan impeller terbuka

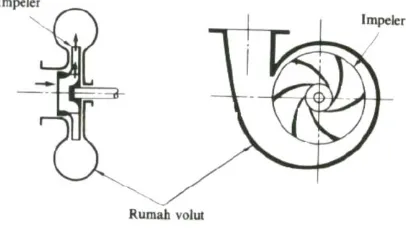

C. Menurut bentuk rumah

1. Pompa volut

Bentuk rumah pompanya seperti rumah keong/siput (volute), sehingga kecepatan

aliran keluar bisa dikurangi dan dihasilkan kenaikan tekanan.

Gambar 2.18. Pompa volut

2. Pompa diffuser

Pada keliling luar impeler dipasang sudu diffuser sebagai pengganti rumah keong.

Gambar 2.19. Pompa diffuser

3. Pompa aliran campur jenis volut

D. Menurut jumlah tingkat

1. Pompa satu tingkat

Pompa ini hanya mempunyai satu impeler. Head total yang ditimbulkan hanya berasal

dari satu impeler, jadi relatif rendah.

2. Pompa bertingkat banyak

Pompa ini menggunakan beberapa impeler yang dipasang secara berderet (seri) pada

satu poros. Zat cair yang keluar dari impeler pertama dimasukkan ke impeler berikutnya dan

seterusnya hingga impeler terakhir. Head total pompa ini merupakan jumlahan dari head yang

ditimbulkan oleh masing‐masing impeler sehingga relatif tinggi.

Gambar 2.20. Pompa bertingkat banyak [14]

E. Menurut letak poros

Menurut letak porosnya, pompa dapat dibedakan menjadi poros horisontal dan poros

vertikal seperti pada gambar berikut ini. [11]

2.2.5. Penyekat / Seal Pada Pompa Sentrifugal

Pemilihan yang tepat pada sebuah seal sangat penting bagi keberhasilan pemakaian

pompa. Untuk mendapatkan kehandalan pompa yang terbaik, pilihan penyekat harus tepat

antara jenis seal dan lingkungan yang dipakai. Ada dua jenis seal, yaitu statis dan dinamis.

Seal statis dipakai di mana tidak ada gerakan yang terjadi pertemuan antara kedua

permukaan yang akan disekat. Gasket dan O-ring merupakan contoh yang umum dari seal

statis, sedangkan seal dinamis digunakan di mana ada permukaan yang bergerak relatif

terhadap satu sama lain. Seal dinamis misalnya digunakan pada poros yang berputar dan

menghantarkan power melalui dinding sebuah tangki, melalui casing dari pompa, atau

melalui rumah peralatan berputar lainnya seperti filter atau layar.

Gambar 2.22 Daerah yang perlu di sekat agar pompa terlindungi dari kebocoran

Contoh umum dari pemakaian alat-alat penyekat adalah penyekat untuk poros yang

berputar pada pompa. Untuk mengetahui lebih banyak tentang fungsi dari penyekat ini, kita

harus tahu terlebih dahulu dasar-dasar pengetahuan pompa.

Pada pompa sentrifugal, cairan masuk ke pompa melalui bagian suction pada pusat (eye)

Gambar 2.23 Fluida masuk ke pompa melaui pusat (eye) impeller yang berputar.

Pada saat kipas impeller berputar, mereka menghantarkan gerakan untuk memasukan

produk, yang kemudian meninggalkan impeller, dikumpulkan di dalam rumah pompa

(casing) dan meninggalkan pompa melalui tekanan pada sisi keluar (discharge) pompa.

Tekanan discharge akan menekan beberapa produk ke bawah di belakang impeller menuju

poros, di mana ia akan mencoba keluar sepanjang poros yang berputar. Pabrik pembuat

pompa menggunakan berbagai macam teknik untuk mengurangi adanya tekanan produk yang

mencoba keluar. Beberapa cara yang umum dilakukan adalah:

1. Penambahan lobang penyeimbang (balance hole) melalui impeller untuk memberikan

jalan bagi tekanan yang akan keluar melalui sisi isap impeller.

2. Penambahan kipas pada sisi belakang impeller (back pump-out vanes).

Bagaimanapun juga, sepanjang tidak ada jalan untuk mengurangi adanya tekanan ini

seluruhnya, maka peralatan penyekat mutlak diperlukan untuk membatasi keluarnya produk.

Seperti penyekat kompresi (packing )atau penyekat mekanis (mechanical seals).

- Stuffing Box Packing

Pengaturan penggunaaan „stuffing box‟ ditunjukan pada gambar di bawah, komponennya terdiri dari:

1. Lima ring packing.

2. Sebuah lantern ring yang digunakan untuk menginjeksi pelumas dan atau untuk

membuang cairan

3. Sebuah penekan (gland) untuk menahan packing dan menjaga kebutuhan tekanan

Gambar 2.24 Stuffing Box Packing

Fungsi dari packing adalah untuk mengontrol kebocoran, bukan untuk mencegah

seluruh kebocoran. Karena packing harus selalu terlumasi dan kebocoran yang dianjurkan

untuk menjaga adanya pelumasan adalah sekitar 40 sampai 60 tetes per menit.

Metode pelumasan pada packing tergantung pada kondisi cairan yang dipompa dan

juga tekanan pada stuffing box. Ketika tekanan stuffing box di atas tekanan atmosfir dan

cairan yang ditekan bersih dan tidak korosif, maka cairan pada pompa itulah yang berfungsi

sebagai pelumas paking.

Gambar 2.25 Kebocoran yang di jaga untuk melumasi dan mendinginkan poros.

Tatkala tekanan pada stuffing box di bawah tekanan atmosfir, sebuah lantern ring di

pasang dan pelumas di injeksikan ke dalam stuffing box. Sebuah pipa bypass dari sisi tekan

pompa ke penghubung lantern ring umumnya dipakai untuk menyediakan aliran cairan jika

Gambar 2.26 Pelumas diinjeksikan ke dalam stuffing box jika tekanannya turun.

Manakala cairan yang dipompakan kotor atau berpartikel, perlu diinjeksikan cairan

pelumas yang bersih dari luar melalui lantern ring. Aliran sebanyak 0.2 sampai 0.5 gpm

diperlukan dan sebuah keran pengatur serta flowmeter perlu dipasang untuk mendapatkan

aliran yang akurat. Lantern ring biasanya dipasang pada tengah stuffing box, tetapi untuk

cairan yang sangat kental seperti bahan baku kertas disarankan dipasang di leher stuffing box

untuk menghindari tersumbatnya lantern ring.

Gambar 2.27 Pelumas diinjeksikan dari luar melalui latern ring.

Rumah packing (gland) merupakan tipe „quench gland‟. Air, minyak atau cairan lainnya dapat diinjeksi ke dalam gland untuk mengurangi panas poros, ia dapat memperkecil

perpindahan panas dari poros ke rumah bearing. Alasan inilah yang memperbolehkan

temperatur kerja dari pompa lebih tinggi dari tempertur desain bearing dan pelumas. Tipe

„quench gland‟ yang sama dapat digunakan untuk mencegah keluarnya racun atau cairan

mengalirkan cairan dari luar dan membawa kebocoran yang tidak diinginkan ke parit atau

tangki pengumpul cairan bekas.

- Mechanical Seal

Mechanical Seal, apabila diterjemahkan secara bebas, adalah alat pengeblok mekanis.

Namun penerjemahan tersebut menjadi lebih susah dimengerti dan dibayangkan bila

dibandingkan pengertian teknisnya dikarenakan pengertian seal mekanis mengandung arti

begitu luas. O-ring merupakan seal mekanikal, demikian juga Labyrinth Seal, namun

keduanyajelas bukan Mechanical Seal.

Gambar 2.28 Mechanical Seal

Mechanical seal banyak dipakai pada pompa-pompa kelas industri, agitator, mixer,

chiller dan semua rotating equipment (mesin-mesin yang berputar).

Berikut adalah beberapa bagian dari mechanical seal yang perlu untuk di pahami.

a.Shaft

Shaft adalah as/bagian poros sebuah alat dan merupakan bagian utama dari

mesin-mesin yang berputar. Banyak buku yang lebih sering menggunakan kata shaft dibandingkan

as.

b. Shaft Sleeve

Shaft Sleeve adalah sebuah bushing/adapter yang berbentuk selongsong yang

terpasang pada shaft dengan tujuan melindungi shaft akibat pengencangan baut/screw

c. Seal

Seal adalah suatu part/bagian dalam sebuah konstruksi alat/mesin yang berfungsi

untuk sebagai penghalang/pengeblok keluar/masuknya cairan, baik itu fluida proses maupun

pelumas. Pada sepeda motor atau mobil sering disebut dengan karet sil, sil-as kruk, oil-seal.

Analogi lainnya adalah lem kaca pada aquarium yang akan mengeras. Bisa disepakati bahwa

seal lebih merujuk pada pengertian suatu fungsi. Apapun bentuk dan materialnya, apabila

berfungsi untuk mencegah kebocoran, maka dia disebut sebagai seal.

d. O-Ring

O-Ring awalnya adalah merujuk pada karet berbentuk bundar yang berfungsi sebagai

Seal. Perkembangan teknologi o-ring sebagai alat pengeblok cairan sekunder (secondary

sealing device) menghasilkan berbagai tipe o-ring berdasarkan materialnya. Material o-ring,

ada dari karet alam, EPDM, Buna, Neoprene, Viton, Chemraz, Kalrez, Isolast hingga tipe

Encapsulated O-Ring, dimana o-ring dibalut dengan PTFE. Ada pula yang murni dibuat dari

PTFE dan disebut dengan Wedge.

e. Sealface

Sealface adalah bagian paling penting, paling utama dan paling kritis dari sebuah

Mechanical Seal dan merupakan titik pengeblok cairan utama (primary sealing device).

Terbuat dari bahan Carbon atau Silicone Carbide atau Tungsten Carbide atau keramik atau

Ni-resist, dengan serangkaian teknik pencampuran. Permukaan material yang saling bertemu

(contact) dibuat sedemikian halusnya hingga tingkat kehalusan / kerataan permukaan

mencapai 1 - 2 lightband.

Seringkali Sealface disebut juga dengan contact face. Seal faces berarti ada 2

sealface. Yang satu diam dan melekat pada dinding pompa, dan yang lainnya berputar,

melekat pada shaft.

Yang berputar biasanya terbuat dari bahan yang lebih lunak/soft. Kombinasinya bisa berupa

carbon vs silicone carbide, carbon vs ceramic, carbon vs tungten carbide, silicone carbide vs

silicone carbide, silicone carbide vs tungsten carbide.

Setelah memahami bagian-bagian yang menyusun Mechanical Seal, maka dapatlah

dipahami bahwa Mechanical Seal adalah suatu sealing device yang merupakan kombinasi

menyatu antara sealface yang melekat pada shaft yang berputar dan sealface yang diam dan

Sealface yang ada pada shaft yang berputar seringkali disebut sebagai Rotary

Face/Primary Ring. Sedangkan Sealface yang diam atau dalam kondisi stasioner sering

disebut sebagai StationaryFace / Mating Ring / Seat.

Gambar 2.29 Bagian-bagian dari mechanical seal

Dengan demikian bisa diambil simpulan definisi Mechanical Seal adalah Sebuah alat

pengeblok cairan/gas pada suatu rotating equipment, yang terdiri atas:

1. Dua buah sealface yang bisa aus, dimana salah satu diam dan satunya lagi berputar,

membentuk titik pengeblokan primer (primary sealing).

2. Satu atau sekelompok o-ring/bellows/PTFE wedge yang merupakan titik pengeblokan

sekunder (secondary sealing).

3. Alat pembeban mekanis untuk membuat sealface saling menekan.

4. Asesoris metal yang diperlukan untuk melengkapi rangkaian Mechanical Seal.

Cara Kerja Mechanical Seal

Titik utama pengeblokan dilakukan oleh dua sealfaces yang permukaannya sangat

halus dan rata. Gesekan gerak berputar antara keduanya meminimalkan terjadinya kebocoran.

Satu sealface berputar mengikuti putaran shaft, satu lagi diam menancap pada suatu dinding

yang disebut dengan Glandplate.

Material kedua sealfaces itu biasanya berbeda. Yang satu biasanya bersifat lunak,

biasanya carbon-graphite, yang lainnya terbuat dari material yang lebih keras seperti

silicone-carbide. Perbedaan antara material yang digunakan pada stationary sealface dan

Pada sealface yang lebih lunak biasanya terdapat ujung yang lebih kecil sehingga sering

dikenal sebagai wear-nose (ujung yang bisa habis atau aus tergesek).

Gambar 2.30 Ilustrasi cara kerja Mechanical Seal

Ada 4 (empat) titik sealing/pengeblokan, yang juga merupakan jalur kebocoran jika

titik pengeblokan tersebut gagal. Silakan lihat gambar di atas. Titik pengeblokan utama

(primary sealing) adalah pada contactface, titik pertemuan 2 buah sealfaces, lihat Point A.

Jalur kebocoran di Point B diblok oleh suatu O-Ring, atau V-Ring atau Wedge. Sedangkan

jalur kebocoran di Point C dan Point D, diblok dengan gasket atau O-Ring. Point B, C & D

disebut dengan secondary sealing. [7]

2.3 Performansi Pompa

2.3.1. Hukum Kesebangunan (Afinity Law)

Jika dua buah pompa sentrifugal yang geommetris sebangun satu dengan yang lain

maka untuk kondisi aliran yang sebangun pula berlaku hubungan sebagai berikut :

=

Hubungan diatas dinamakan Hukum Kesebangunan Pompa. Hukum tersebut sangat

penting untuk menaksir perubahan performansi pompa bila putaran diubah dan juga untuk

memperkirakan performansi pompa yang direncanakan apabila pompa tersebut geometris

sebangun dengan pompa yang sudah diketahui performansinya. [12]

2.3.2. Efisiensi Pompa

Pompa tidak dapat mengubah seluruh energi kinetik menjadi energi tekanan karena

ada sebagian energi kinetik yang hilang dalam bentuk losis. Efisiensi pompa adalah suatu

faktor yang dipergunakan untuk menghitung losis ini. Efisiensi pompa terdiri dari :

- Efisiensi hidrolis, memperhitungkan loses akibat gesekan antara cairan dengan

impeler dan loses akibat perubahan arah yang tiba‐tiba pada impeler.

- Efisiensi volumetris, memperhitungkan loses akibat resirkulasi pada ring, bush, dll.

- Efisiensi mekanis, memperhitungkan loses akibat gesekan pada seal, packing gland,

bantalan, dll.

Setiap pompa dirancang pada kapasitas dan head tertentu, meskipun dapat juga

dioperasikan pada kapasitas dan head yang lain. Efisiensi pompa akan mencapai maksimum

pada designed point tersebut, yang dinamakan dengan titik BEP.Untuk kapasitas yang lebih

kecil atau lebih besar efisiensinya akan lebih rendah. Efisiensi pompa adalah perbandinga

antara daya hidrolis pompa dengan daya poros pompa.

Daya hidrolis adalah daya yang diperlukan oleh pompa untuk mengangkat sejumlah zat cair

pada ketinggian tertentu. Daya hidrolis dapat dicari dengan persamaan berikut :

=

Untuk setiap pompa, biasanya pabrik pembuatnya memberikan kurva karakteristik

yang menunjukkan unjuk kerja pompa pada berbagai kondisi pemakaian. Karakteristik

sebuah pompa digambarkan dalam kurva karakteristik menyatakan besarnya head total, daya

pompa dan efisiensi pompa terhadap kapasitas.

2.3.3. Menghitung Head Kerugian (hl)

Head kerugian (yaitu head yang mengatasi kerugian-kerugian) terdiri atas head

kerugian gesek didalam pipa atau kerugian akibat pipa lurus, head kerugian di dalam

belokan-belokan, dan head kerugian karena katup (valve).

- Kecepatan Rata-Rata Aliran (v)

Kecepatan aliran adalah jarak yang mampu ditempuh oleh partikel zat cair dalam

satuan waktu tertentu. Untuk mencari nilai kecepatan rata-rata aliran dapat menggunakan

persamaan berikut.

v =

⁄

……… (

2.6)v = kecepatan rata-rata aliran di dalam pipa (m/s)

D = diameter dalam pipa (m)

- Bilangan Reynold

Bilangan Reynold adalah bilangan tidak berdimensi yang menyatakan perbandingan

gaya-gaya inersia terhadap gaya-gaya kekentalan (viskos) pada pipa bulat dengan aliran

penuh. Sedangkan Viskositas (kekentalan) sendiri adalah sifat fluida yang mendasari

diberikannya tahanan terhadap tegangan geser oleh fluida tersebut. Viskositas dinyatakan

dalam dua bentuk :

1. Viskositas Dinamik

Viskositas dinamik adalah perbandingan tegangan geser dengan laju perubahan,

besarnya nilai viskositas dinamik dipengaruhi oleh temperatur, konsentrasi larutan, bentuk

partikel dan sebagainya, untuk viskositas dinamik air pada temperatur standar lingkungan

(27oC) adalah 8,6 x 10-4 kg/m.s

2. Viskositas Kinematik

Viskositas kinematik merupakan perbandingan viskositas dinamik terhadap kerapatan

(densitas) massa jenis dari fluida tersebut. Viskositas kinematik ini terdapat dalam beberapa

penerapan antara lain dalam bilangan Reynold yang merupakan bilangan tak berdimensi.

Nilai viskositas kinematik air pada temperatur standar (27oC) adalah 8,7 x 10-7 m2/s.

Untuk menentukan jenis aliran, apakah turbulen atau laminar., dapat menggunakan

perhitungan sebagai berikut:

Re =

………..

(2.7)Re = bilangan Reynolds (tak berdimensi)

v = kecepatan rata-rata aliran dalam pipa (m/s)

D = diameter dalam pipa (m)

ν = viskositas kinematik zat cair (m2/s)

Keterangan :

Pada Re < 2300 aliran bersifat laminar.

Pada Re > 4000 aliran bersifat turbulen.

- Head Kerugian Gesek Dalam Pipa

Untuk menghitung kerugian gesek di dalam pipa dapat menggunakan rumus berikut

ini :

h

f1= λ

………..

(2.8)hf = head kerugian gesek dalam pipa (m)

λ = koefisien kerugian gesek

g = percepatan gravitasi (m/s2)

v = kecepatan rata-rata aliran dalam pipa (m/s2)

L = panjang pipa (m)

D = diameter dalam pipa (m)

Dalam hal aliran laminar, koefisien kerugian gesek untuk pipa (λ) di dalam persamaan (2.8)

dihitung dengan rumus :

λ =

………

(2.9)Untuk menghitung kerugian gesek dalam pipa pada aliran turbulen terdapat berbagai rumus

empiris. Salah satu rumus yang dapat dipergunakan adalah dengan menggunakan rumus

Darcy. Dengan cara Darcy, koefisien kerugian gesek λ dari persamaan (2.8) dihitung menurut

rumus :

λ = 0,020 +

……….

(2.10)dimana D adalah diameter dalam pipa (m). Rumus ini berlaku untuk pipa baru dari besi cor.

Jika pipa telah dipakai selama bertahun-tahun, harga λ akan menjadi 1,5 sampai 2,0 kali harga barunya. [13]

- Kerugian Gesek Karena belokan 90˚ (hf2)

Kerugian gesek karena belokan 90˚ adalah kehilangan tekanan akibat gesekan yang terjadi karena belokan 90˚ pada instalasi perpipaan. Untuk mencari nilai kerugian gesek karena belokan 90˚ dapat menggunakan persamaan berikut :

hf2 = kerugian head karena belokan (m)

f = koefisien gesek pipa

g = percepatan gravitasi (m/s2)

v = kecepatan rata-rata di dalam pipa (m/s)

Tabel 2.1 Koefisien kerugian belokan pipa [13]

θ0

5 10 15 22,5 30 45 60 90

F Halus 0,016 0,034 0,043 0,066 0,130 0,236 0,471 1,129

Kasar 0,024 0,44 0,062 0,154 0,165 0,320 0,6684 1,265

- Head Kerugian Gesek Karena Katup (hf3)

Kerugian head pada katup dapat ditulis sebagai berikut :

h

f3= f

v ………. (2.12)dimana

v = kecepatan rata-rata di penampang masuk katup (m/s)

fv = koefisien kerugian katup

hf3 = kerugian head katup (m)

Harga fv untuk berbagai jenis katup dalam keadaan terbuka penuh diberikan dalam tabel

Tabel 2.2 Koefisien kerugian pada katup [13]

2.3.4. Kavitasi

Kavitasi adalah fenomena perubahan fase uap dari zat cair yang sedang mengalir,

karena tekanannya berkurang hingga di bawah tekanan uap jenuhnya. Pada pompa bagian

yang sering mengalami kavitasi adalah sisi hisap pompa. Misalnya, air pada tekanan 1 atm

akan mendidih dan menjadi uap pada suhu 100 derajat celcius.

Tetapi jika tekanan direndahkan maka air akan bisa mendidih pada temperatur yang

lebih rendah bahkan jika tekanannya cukup rendah maka air bisa mendidih pada suhu kamar.

Apabila zat cair mendidih, maka akan timbul gelembung-gelembung uap zat cair. Hal ini

dapat terjadi pada zat cair yang sedang mengalir di dalam pompa maupun didalam pipa.

Tempat-tempat yang bertekanan rendah dan/atau yang berkecepatan tinggi di dalam aliran,

maka akan sangat rawan mengalami kavitasi. Misalnya pada pompa maka bagian yang akan

mudah mengalami kavitasi adalah pada sisi isapnya. Ketika zat cair terhisap pada sisi isap

pompa, tekanan pada permukaan zat cair akan turun, seperti pada gambar dibawah ini.

D (mm)

100 150 200 250 300 400 500 600 700 800 900 1000 1200 1350 1500 1650 1800 2000 Jenis katup

Katup sorong 0,14 0,12 0,10 0,09 0,07 = 0 Katup kupu-kupu 0,6 - 0,16 (bervariasi menurut konstruksi dan diameternya)

Gambar 2.31. Turunnya tekanan mengakibatkan penguapan zat cair.

Kavitasi pada bagian ini disebabkan karena tekanan isap terlalu rendah.

Knapp (Karassik dkk, 1976) menemukan bahwa mulai terbentuknya gelembung sampai

gelembung pecah hanya memerlukan waktu sekitar 0,003 detik. Gelembung ini akan terbawa

aliran fluida sampai akhirnya berada pada daerah yang mempunyai tekanan lebih besar

daripada tekanan uap jenuh cairan. Pada daerah tersebut gelembung tersebut akan pecah dan

akan menyebabkan shock pada dinding di dekatnya. Cairan akan masuk secara tiba-tiba ke

ruangan yang terbentuk akibat pecahnya gelembung uap tadi sehingga mengakibatkan

tumbukan.

Peristiwa ini akan menyebabkan terjadinya kerusakan mekanis pada pompa sehingga

bisa menyebabkan dinding akan berlubang atau bopeng. Peristiwa ini disebut dengan erosi

kavitasi sebagai akibat dari tumbukan gelembung-gelembung uap yang pecah pada dinding

secara terus menerus. Fenomena ini dinamakan kavitasi. Jika permukaan saluran/pipa terkena

tumbukan gelembung uap tersebut secara terus menerus dalam jangka lama akan

mengakibatkan terbentuknya lubang‐lubang pada dinding saluran atau sering disebut erosi

kavitasi. Pengaruh lain dari kavitasi adalah timbulnya suara berisik, getaran dan turunnya

Berikut ini pengaruh-pengaruh kavitasi yang terjadi pada pompa :

Berkurangnya kapasitas pompa

Berkurangnya head (pressure)

Terbentuknya gelembung-gelembung udara pada area bertekanan rendah di dalam

selubung pompa (volute)

Suara bising saat pompa berjalan.

Kerusakan pada impeller atau selubung pompa (volute).

Kavitasi dinyatakan dengan cavities atau lubang di dalam fluida yang kita pompa. Lubang

ini juga dapat dijelaskan sebagai gelembung-gelembung, maka kavitasi sebenarnya adalah

pembentukan gelembung-gelembung dan pecahnya gelembung tersebut. Gelembung

terbentuk tatkala cairan mendidih. Hati-hati untuk menyatakan mendidih itu sama dengan air

yang panas untuk disentuh, karena oksigen cair juga akan mendidih dan tak seorang pun

menyatakan itu panas. Mendidihnya cairan terjadi ketika ia terlalu panas atau tekananya

terlalu rendah. Pada tekanan permukaan air laut 1 bar (14,7 psia) air akan mendidih pada

suhu 212oF (100oC). Jika tekanannya turun air akan mendidih pada suhu yang lebih rendah.

Ada tabel yang menyatakan titik didih air pada setiap suhu yang berbeda.

Satuan tekanan di sini yang digunakan adalah absolute bukan pressure gauge, ini jamak

dipakai tatkala kita berbicara mengenai sisi isap pompa untuk menghindari tanda minus.

Maka saat menyebut tekanan atmosfir nol, kita katakan 1 atm sama dengan 14,7 psia pada

permukaan air laut dan pada sistim metrik kita biasa memakai 1 bar atau 100 kPa. [5]

- Kapasitas Pompa Berkurang

Ini terjadi karena gelembung-gelembung udara banyak mengambil tempat (space),

dan kita tidak bisa memompa cairan dan udara pada tempat dan waktu yang sama. Otomatis

cairan yang kita perlukan menjadi berkurang. Jika gelembung itu besar pada eye impeller,

pompa akan kehilangan pemasukan dan akhirnya perlu priming (tambahan cairan pada sisi

- Tekanan (Head) kadang berkurang

Gelembung-gelembung tidak seperti cairan, ia bisa dikompresi (compressible). Nah,

hasil kompresi inilah yang menggantikan head, sehingga head pompa sebenarnya menjadi

berkurang. Pembentukan gelembung pada tekanan rendah karena tidak bisa terbentuk pada

tekanan tinggi.

Kita harus selalu ingat bahwa jika kecepatan fluida bertambah, maka tekanan fluida

akan berkurang. Ini artinya kecepatan fluida yang tinggi pasti di daerah bertekanan rendah.

Ini akan menjadi masalah setiap saat jika ada aliran fluida melalui pipa terbatas, volute atau

perubahan arah yang mendadak. Keadaan ini sama dengan aliran fluida pada penampang

kecil antara ujung impeller dengan volute cut water.

- Bagian-bagian Pompa Rusak

• Gelembung-gelembung itu pecah di dalam dirinya sendiri, ini dinamakan imploding kebalikan dari exploding. Gelembung-gelembung itu pecah dari segala sisi, tetapi bila ia jatuh

menghantam bagian dari metal seperti impeller atau volute ia tidak bisa pecah dari sisi

tersebut, maka cairan masuk dari sisi kebalikannya pada kecepatan yang tinggi dilanjutkan

dengan gelombang kejutan yang mampu merusak part pompa. Ada bentuk yang unik yaitu

bentuk lingkaran akibat pukulan ini, dimana metal seperti dipukul dengan ball peen.

• Kerusakan ini kebanyakan terjadi membentuk sudut ke kanan pada metal, tetapi

pengalaman menunjukan bahwa kecepatan tinggi cairan kelihatannya datang dari segala

sudut.

Semakin tinggi kapasitas pompa, kelihatannya semakin mungkin kavitasi terjadi. Nilai

Specific speed pump yang tinggi mempunyai bentuk impeller yang memungkinkan untuk

beroperasi pada kapasitas yang tinggi dengan power yang rendah dan kecil kemungkinan

terjadi kavitasi. Hal ini biasanya dijumpai pada casing yang berbentuk pipa, dari pada casing

yang berbentuk volute seperti yang sering kita lihat.

Kavitasi pada dasarnya dapat dicegah dengan membuat NPSH yang tersedia lebih

besar dari pada NPSH yang diperlukan. Dalam perencanaan instalasi pompa, hal‐hal berikut

harus diperhitungkan untuk menghindari kavitasi.

1. Ketinggian letak pompa terhadap permukaan zat cair yang dihisap harus dibuat

2. Pipa isap harus dibuat sependek mungkin. Jika terpaksa dipakai pipa isap yang

panjang, sebaiknya diambil pipa yang berdiameter satu nomor lebih besar untuk

mengurangi kerugian gesek.

3. Hindari penggunaan katup yang tak perlu dan menekuk pipa pengisapan.

4. Hindari masuknya udara pada sisi isap pompa.

Berikut adalah cara menentukan apakah pompa mengalami kavitasi/tidak:

1. Hitung pressure static di suction pompa (tidak termasuk pressure akibat velocity

fluida). Pakai software simulasi jika sistemnya kompleks. Pastikan anda memasukkan

komponen2 yang berpengaruh (valve, orifice, elbow, panjang pipa, dll).

2. Cek NPSHR di curve dari manufacturer pompa (Pada umumnya pompa ditest

menggunakan air pada temperature kamar, jadi berhati-hatilah jika fluida anda bukan

air)

3. GPSA databook memberikan guide safety margin 2-3 ft NPSHA lebih tinggi dari

NPSHR.

Menyambung dengan ekspander setidaknya akan membuat restriksi ke suction pompa anda

berkurang (meninggikan NPSHA).Menggunakan expander juga akan memperkecil resiko

udara terperangkap. Namun dibandingkan dengan menggunakan pipa yang sesuai, grafik

sistem akan berubah (perubahan diameter dianggap restriksi).

Beberapa efek yang ditimbulkannya dan klasifikasi kavitasi,yaitu :

1. Vaporisation - Penguapan.

2. Air Ingestion - Masuknya Udara Luar ke Dalam System

Pompa sentrifugal hanya mampu meng'handle' 0.5% udara dari total volume. Lebih dari 6%

udara, akibatnya bisa sangat berbahaya, dapat merusak komponen pompa. Udara dapat masuk

ke dalam system melalui beberapa sebab, antara lain :

Dari packing stuffing box. Ini terjadi, jika pompa dari kondensor, evaporator atau peralatan lainnya bekerja pada kondisi vakum.

Letak valve di atas garis permukaan air (water line).

Flens (sambungan pipa) yang bocor.

Jika 'bypass line' letaknya terlalu dekat dengan sisi isap, hal ini akan menambah suhu udara pada sisi isap.

Berkurangnya fluida pada sisi isap, hal ini dapat terjadi jika level cairan terlalu rendah.

3. Internal Recirculation - Sirkulasi Balik di dalam System

Kondisi ini dapat terlihat pada sudut terluar (leading edge) impeller, dekat dengan

diameter luar, berputar balik ke bagian tengah kipas. Ia dapat juga terjadi pada sisi awal isap

pompa. Efek putaran balik ini dapat menambah kecepatannya sampai ia menguap dan

kemudian 'pecah' ketika melalui tempat yang tekanannya lebih tinggi. Ini selalu terjadi pada

pompa dengan NPSHA yang rendah. Untuk mengatasi hal tersebut, kita harus tahu nilai

Suction Spesific Speed, yang dapat digunakan untuk mengontrol pompa saat beroperasi,

berapa nilai terdekat yang teraman terhadap nilai BEP(Best Efficiency Point) pompa yang

harus diambil untuk mencegah terjadinya masalah.

Catatan penting :

Untuk pompa double suction, kapasitas dibagi 2 karena ada 2 impeller eyes.

Ideal untuk 'membeli' pompa dengan nilai Suction Spesific Speed kurang dari

8500(5200 metrik) kecuali untuk kondisi yang ekstrim.

Mixed Hydrocarbon dan air panas idealnya pada 9000 ÷ 12000 (5500÷7300 metric) atau lebih tinggi, lebih bagus.

Nilai Suction Spesific Speed yang tinggi menandakan impeller eye-nya lebih besar dari biasanya dan biasanya nilai efisiensinya disesuaikan dengan nilai NPSHR yang

rendah.

Lebih tinggi nilai Suction Spesific Speed memerlukan desain khusus, operasinya

memungkinkan adanya kavitasi.

Biasanya, pompa yang beroperasi dibawah 50% dari nilai BEP-nya tidak reliable.

Jika kita memakai open impeller, kita dapat mengoreksi internal recirculation dengan

mengatur suaian(clearance) impeller sesuai dengan spesifikasi pabrik pembuatnya. Jenis

impeller untuk jenis Closed Impeller lebih banyak masalahnya dan kebanyakan pada

prakteknya dikembalikan ke pabrik pembuatnya untuk di evaluasi atau mungkin didesain

2.3.5. Net Positive Suction Head (NPSH)

Kavitasi akan terjadi bila tekanan statis zat cair turun sampai dibawah tekanan uap

jenuhnya. Agar dalam system pemompaan tidak terjadi kavitasi, harus diusahakan agar tidak

ada satu bagianpun dari aliran pada pompa yang mempunyai tekanan statis lebih rendah dari

tekanan uap jenuh cairan pada temperatur yang bersangkutan. Berhubung dengan hal ini

didefinisikan sutu Head Isap Positif Netto atau NPSH yang dipakai sebagai ukuran keamanan

pompa terhadap kavitasi. Ada dua macam NPSH yaitu NPSHa dan NPSHr. Agar pompa

dapat bekerja tanpa mengalami kavitasi maka harus dipenuhi persyaratan berikut :

NPSH yang tersedia > NPSH yang diperlukan

- NPSHa (NPSH yang tersedia)

NPSH yang tersedia adalah head yang dimiliki zat cair pada sisi isap pompa dikurangi

dengan tekanan uap jenuh zat cair ditempat tersebut. NPSH yang tersedia tergantung pada

tekanan atmosfer atau tekanan absolut pada permukaan zat cair dan kondisi instalasinya.

Besarnya dapat dihitung dengan persamaan berikut :

h

sv=

-

- h

s- h

ls……….

……… (2.13)hsv : NPSH yang tersedia, m

pa : tekanan pd permukaan cairan, kgf/m2 pv : tekanan uap jenuh, kgf/m2

γ : berat jenis zat cair, kgf/m3

hs : head isap statis, m

hls : kerugian head dalam pipa isap, m

- NPSHr (NPSH yang diperlukan)

NPSH yang diperlukan adalah NPSH minimum yang dibutuhkan untuk membiarkan

pompa bekerja tanpa kavitasi. Besarnya NPSH yang diperlukan berbeda untuk setiap pompa.

Untuk suatu pompa tertentu NPSH yang diperlukan berubah menurut kapasitas dan

putarannya. NPSH yang diperlukan harus diperoleh dari pabrik pompa yang bersangkutan.

Namun untuk perkiraan secara kasar, NPSH yang diperlukan dapat dihitung dari konstanta

Jka head total pompa pada titik efisiensi maksimum dinyatakan sebagai HN dan

NPSH yang diperlukan untuk titik ini Hsvn, maka σ (koefisien kavitasi Thoma ) didefinisikan

sebagai :

σ =

…….………

……….. (2.14)Besarnya koefisien kavitasi Thoma dapat ditentukan dari grafik pada gambar, sedangkan

NPSH

yang diperlukan ditaksir sebagai berikut :

NPSH yang diperlukan : HSVN= σ x HN ………. (2.15)

Rumus diatas berlaku untuk pompa pada efisiensi tertinggi (dipergunakan pada titik

BEP), bila pompa dipergunakan diluar titik BEP maka NPSH yang diperlukan dikoreksi

menggunakan grafik pada gambar. [12]

2.3.6. Perubahan Kurva Performansi.

Pada saat fluida mengalir melalui pompa, kerugian-kerugian hidrodinamik dipengaruhi oleh viskositas fluida, dimana setiap kenaikan dari nilai viskositas akan mengurangi besarnya nilai head dan efisiensi suatu pompa, dan akan meningkatkan daya yang diperlukan pompa.

Kebanyakan pompa sentrifugal diaplikasikan untuk mengalirkan fluida dengan

viskositas dibawah 3.000 SSU, namun walaupun begitu, ada juga pompa sentrifugal yang

diaplikasikan untuk fluida dengan viskositas 15.000 SSU. Penting untuk diperhatikan bahwa

ukuran diameter dalam dari jalur dimana fluida mengalir memiliki efek yang besar terhadap

kerugian, dengan kata lain, lebih kecil pompa tersebut maka akan lebih lebih besar efek

kerugian oleh viskositas. Jadi, jika ukuran pompa semakin besar, maka viskositas maksimum

yang diijinkan untuk pompa tersebut akan semakin besar. Pompa dengan ukuran diameter

nozel pada sisi keluar sebesar 3 inchi, dapat menerima fluida dengan viskositas 500 SSU;

dimana pompa dengan ukuran diameter nozel pada sisi keluar sebesar 6 inchi, dapat

menerima fluida dengan viskositas 1.700 SSU. Pompa-pompa sentrifugal ini dapat menerima

fluida dengan viskositas yang lebih besar, namun jika lewat batasannya, akan ada

peningkatan kerugian (loss). Jika viskositas fluida yang akan dipompakan bernilai tinggi,

maka pompa yang diperlukan akan lebih besar. Jangkauan operasi dari viskositas fluida

versus ukuran pompa ditunjukkan pada gambar dibawah. Metode didalam memprediksi

performansi pompa dan viskositas cairan dengan jelas dibahas pada Institusi Standard

Hidrolik (Hydraulic Institute Standards).

2.4 Standard NFPA-20 dan GS EP SAF-321

Instalasi pemadam kebakaran adalah sesuatu hal yang sangat diperlukan dan

dibutuhkan dalam suatu industri produksi terlebih untuk industri yang bersentuhan dengan

hidrokarbon. Kegiatan industri eksplorasi dan produksi hidrokarbon, baik itu berupa minyak

atau gas, memiliki risiko kebakaran yang sangat tinggi. Sebuah kecelakaan karena kebakaran

dapat membahayakan seluruh pekerja, disamping kerugian finansial perusahaan yang sangat

besar. Tak dapat di pungkiri, bahwa kebakaran adalah suatu hal yang paling ditakuti dalam

sebuah perusahaan yang bergerak di bidang produksi minyak dan gas. Oleh karena itu, setiap

industri hidrokarbon selalu memiliki suatu sistem keselamatan terhadap kebakaran, baik itu

standard yang di keluarkan oleh perusahaan itu sendiri maupun mengikuti standard

keselamatan yang lain. Standard internal perusahaan biasanya dikeluarkan oleh Tin

Keselamatan (Safety) perusahaan itu sendiri, yang mana standard nya akan mengacu kepada

kegiatan eksplorasi dan produksi perusahaan itu sendiri. Sehingga, standard internal suatu

perusahaan industri, belum tentu dapat digunakan oleh perusahaan industri lainnya.

Selain standard internal perusahaan, ada juga standard-standard keselamatan lain

yang universal yang dapat dipakai dalam suatu kegiatan industri minyak dan gas. Terkhusus

untuk instalasi pompa pemadam kebakaran, ada suatu standard yang dikeluarkan oleh Komite

Pompa Pemadam Kebakaran di Amerika Serikat, yaitu standard NFPA (National Fire

Protection Association). Standard NFPA berbicara banyak mengenai pemadam kebakaran,

baik itu untuk pompa, motor, kelistrikan, instalasi, dan lain sebagainya. Contohnya adalah :

NFPA 10 yang membahas standard untuk alat pemadam kebakaran yang bergerak (portable),

NFPA 20 yang membahas tentang standard untuk instalasi pompa pemadam kebakaran yang

stasioner, NFPA 54 yang membahas tentang standard keselamatan instalasi berbahan bakar

gas, NFPA 70 yang membahas kelistrikan instalasi pemadam kebakaran, NFPA 72 yang

membahas tentang alarm dan signal-signal yang mengandung kode, NFPA 86 yang

membahas tentang standard keselamatan pada dapur atau tungku peleburan, dan masih

banyak standard yang lainnya yang di terbitkan oleh NFPA.

Selain NFPA, ada juga standard EN (European Standards), yang mana standard ini

disusun oleh CEN (European Committee for Standardization), CENELEC (European

Committee for Electrotechnical Standardization) dan ETSI (European Telecommunications

Standards Institute). Standard EN ini tidak banyak mengatur tentang pompa pemadam

kebakaran. Beberapa contoh dari standard Eropa ini adalah sebagai berikut : EN1 membahas

EN805 yang mambahas masalah suplai air ketika terjadi kebakaran, EN12845 standard yang

mengatur tentang jalur pompa pemadam kebakaran, dan lain sebagainya.

Institusi standardisasi di Jerman, DIN, juga membuat suatu standard untuk satuan

pemadam kebakaran, yaitu FNFW (Normenausschuss Feuerwehwesen). Walaupun tidak

banyak membahas masalah pompa pemadam kebakaran, namun standard DIN ini membahas

masalah standard-standard yang diperlukan oleh satuan unit pemadam kebakaran, dan

masalah keselamatan kebakaran di gedung bangunan ataupun di rumah.

2.4.1 Standard NFPA-20

Standar National Fire Protection Association (NFPA) yang pertama untuk pemadam

kebakaran otomatis diterbitkan pada tahun 1896 dan berisikan tentang pompa pemadam

kebakaran rotary dan uap. Komite Pompa Pemadam Kebakaran ini diselenggarakan pada

tahun 1899 dengan lima anggota dari asosiasi NFPA. Saat ini, keanggotaan komite sudah

termasuk perwakilan dari Underwriters Laboratories dari Amerika Serikat dan Kanada,

Insurance Services Offices, Factory Mutual, Industrial Risk Insurers, national trade

associations pemerintah negara bagian, organisasi engineer, dan perorangan. Pada awalnya,

pompa pemadam kebakaran hanya sebatas persediaan sekunder untuk alat penyiram

(sprinkler), pipa-pipa, dan hidrant serta dioperasikan secara manual. Sekarang ini, pompa

pemadam kebakaran telah berkembang pesat dalam jumlah dan aplikasi, dan hampir

semuanya dijalankan secara otomatis.

Dulunya. pompa mendapatkan kekuatan hisap dengan gaya gravitasi dari posisi

berdiri atau mengalirkan pasokan air, karena standar keselamatan pada saat itu adalah

National Standard Steam Fire Pump dan jenis pompa rotary sangat cocok untuk pelayanan

tersebut. Perkembangan dari pompa sentrifugal menghasilkan nilai head yang lebih tinggi

untuk pompa poros horisontal dari pasokan air kota dan tangki-tangki air diatas tanah.

Perkembangan berikutnya, pompa dengan tipe poros turbin vertikal yang diturunkan ke

sumur atau ke lubang didalam tanah, dimana air dipasok dari kolam atau sumber-sumber air

bawah tanah lainnya.

Mesin penggerak pompa berbahan bakar bensin pertama kali muncul dalam standar

ini pada tahun 1913. Dari status penggunaannya yang hanya sebagai tambahan saja

(supplementer), mesin busi berbahan bakar bensin yang pertama dan berikutnya mesin

diesel terus mengalami perkembangan sebagai mesin penggerak pompa, sampai kepada

penggerak elektrik otomatis. Pemadam kebakaran yang sekarang megharuskan pompa yang

sistem perlindungan baik jiwa dan properti. Gaya hidrolik yang dihitung, sprinkler yang

dirancang dan sistem proteksi kebakaran khusus telah mengubah secaramenyeluruh konsep

pasokan air yang dahulu.

Sejak pembentukan Komite ini, setiap edisi dari NFPA 20 telah memasukkan

ketentuan yang tepat untuk menutupi perkembangan baru dan telah menghilangkan ketentuan

yang sudah usang. Hasil tulisan standard NFPA pada tiap edisinya diperbaharui pada

tahun-tahun berikut: tahun-tahun 1907, 1910-1913, 1915, 1918-1921, 1923-1929, 1931-1933, 1937, 1939,

1943, 1944, 1946-1948, 1951, 1953, 1955 1957, 1959-1972, 1974, 1976, 1978, 1980, 1983,

1987, 1990, 1993, 1996, dan 1999.

Edisi 1990 meliputi beberapa perubahan berkaitan dengan beberapa komponen kunci

yang terkait dengan pompa pemadam kebakaran berpenggerak motor listrik. Selain itu,

perubahan dilakukan untuk memungkinkan dokumen agar lebih sesuai dengan NFPA Manual

of Style. Edisi 1993 mengalami revisi yang signifikan terhadap Bab 6 dan 7 dalam hal

susunan pasokan listrik untuk pompa pemadam kebakaran berpenggerak motor listrik.

Klarifikasi ini dimaksudkan untuk memberikan persyaratan yang diperlukan agar sistem

dapat diandalkan.

Perubahan pada edisi 1996 dilanjutkan dari edisi 1993 pada bab 6 dan 7, yang

difokuskan pada penggerak pompa motor listrik dan pengendalinya, mengalami revisi yang

signifikan. Informasi baru juga ditambahkan mengenai ketentuan pendinginan mesin,

perlindungan gempa, dan pencegahan back-flow. Bab 5, yang membahas ketentuan untuk

bangunan bertingkat, telah dihapus, seperti pembatasan kapasitas in-line dan end suction

pompa. Selain itu, ketentuan mengenai alat kelengkapan pipa hisap diperbarui. Pada edisi

1999, dimasukkan persyaratan untuk pompa perpindahan positif yang memakai sistem water

mist dan foam systems. Judul dokumen direvisi untuk menyesuaikan dengan perubahan

isinya, dimana sejak edisi 1999 persyaratan ditujukan untuk pompa lain disamping pompa

sentrifugal. Bahasa pelaksanaan/operasi ditambahkan, khususnya mengenai perlindungan

peralatan.

Revisi untuk edisi 2003adalah untuk memperbarui dokumen agar disesuaikan dengan

edisi terbaru dari Manual of Style for NFPA Technical Committee Documents. Ketentuan

juga ditambahkan untuk penggunaan driver pompa pemadam kebakaran, dimana

menggunakan kontrol variabel untuk pembatas tekanan dan kecepatan. Kriteria uji yang

diterima / diizinkan ditambahkan ke dokumen untuk penggantian komponen yang sudah

pengatur kecepatan pompa disempurnakan, persyaratan untuk tangki penyimpanan

ditambahkan, dan tabel pengujian penggantian komponen juga disertakan. [10]

2.4.2 General Specification SAF-321

Tujuan dari spesifikasi / standard ini dibuat adalah untuk menentukan tingkat

keselamatan yang dibutuhkan baik itu dari sisi design, instalasi, testing pompa pemadam

kebakaran, dan kapasitas air yang dibutuhkan. Semua spesifikasi ini dibuat berdasarkan

tinjauan dan penelitian terhadap kondisi lapangan. Fasilitas onshore di Senipah menggunakan

spesifikasi ini sebagai suatu standard bagi unit pemadam kebakarannya, di samping standard

NFPA-20. [3]

Spesifikasi ini tidak dapat di aplikasikan pada daerah produksi lain apabila suatu

perusahaan ingin membangun suatu sistem pemadam kebakaran. Untuk kasus-kasus lainnya

bila ingin membangun suatu system pemadam kebakaran, di butuhkan suatu data yang

spesifik akan kebutuhan air bila terjadi kebakaran.

2.5 Analisis Ketidakpastian Pengukuran

a. Pengukuran Tekanan

Ketidakpastian pengukuran adalah suatu parameter yang berhubungan dengan hasil

pengukuran yang mengkarakteristikkan penyebaran nilai-nilai layak yang dikaitkan pada

besaran ukur. Alat ukur tekanan Bourdon-Tube adalah salah satu alat ukur tekanan yang

paling banyak digunakan dalam berbagai aplikasi. Alat ukur ini dijual secara komersil dalam

berbagai ukuran (diameter 1 inch – 16 inch) dan berbagai tingkat akurasi. Alat ukur tekanan

Bourdon-Tube produksi Heise adalah salah satu yang memiliki tingkat keakurasian yang

sangat tinggi, dengan keakurasian mencapai 0,1 persen dari skala ukur tertinggi.

b. Pengukuran Kapasitas dengan Meter Ultrasonik

Meter ultrasonik adalah alat ukur yang terdiri dari transduser ultrasonic yang

diletakkan disepanjang dinding pipa. Transduser ini kontak langsung dengan aliran fluida.

Dimana pulsa akustik ultrasonik dikirimkan oleh salah satu transduser dan diterima oleh

transduser yang lain dan kebalikannya. Gambar dibawah ini mengambarkan geometri

sederhana dari dua transduser Tx1 dan Tx2 pada sudut α yang merupakan sudut antara axis

Gambar 2.34 Geometri sederhana meter ultrasonic [6]

Pulsa akustik menyebrangi pipa seperti perahu menyebrangi sungai. Jika tidak ada aliran

maka kecepatan kedua arah tersebut akan sama. Namun jika ada aliran gas maka pulsa yang

menyebrang kebawah akan lebih cepat dibandingkan dengan yang menyebrang keatas

melawan aliran gas. Oleh karena itu tD akan lebih pendek dibandingkan tu karena searah

dengan aliran gas. Waktu tempuh pulsa dihitung secara elektronik. Dari waktu tempuh transit

time kecepatan laju alir gas dihitung dengan persamaan berikut :

v

=

………. (2.16)

Dan kecepatan suara dihitung dengan persamaan berikut :

v

=

……….. (2.17)

Kecepatan laju alir dapat digambarkan dengan vector kecepatan tiga dimensi, dimana secara

umum tergantung pada dua besaran jarak (X) dan waktu (t); v = v(x,t). pada kondisi tunak

dan aliran pada pipa panjang yang bebas swirl dengan jari – jari R, satu – satunya komponen kecepatan rata- rata pada t ≠ 0 adalah di arah axial pipa dan ini merupakan fungsi dari “r”

saja. Persamaan untuk profile kecepatan aliran fully developed dapat diprediksi menggunakan

hukum semi emperik berikut :

Tx2

v

(

r

) =

v

max(1 -

)

multipath (4 path) yang digunakan untuk jual – beli menggunakan persamaan berikut :

v

avg=

W

nv

n ………..(2.20)Dimana Wn adalah faktor bobot geometrik, dimana parameter ini diperoleh pada proses

manufaktur dan kalibrasi. Faktor bobot yang lazim digunakan adalah untuk konfigurasi 4

path adalah WA sebesar 0,1382, WB sebesar 0,3618, WC sebesar 0,3618 dan WD sebesar

0,1382. Untuk perhitungan laju alir aktual digunakan persamaan sebagai berikut :

q

cfs=

v

avg(

)

………(2.21)Ketidakpastian pengukuran (Uncertainty) meter ultrasonik adalah ketidaaktentuan

hasil perhitungan laju alir terhadap laju alir sebenarnya, yang bersumber dari tiga faktor yaitu

faktor fisik yang berhubungan dengan profil kecepatan aliran, mekanik yang berhungan

dengan geometri dari acoustic path dan elektronik yang berhubungan dengan perhitungan

transit time.

Untuk meter ultrasonik besaran uncertainty jarang sekali dilakukan perhitungan.

Istilah yang sering dipakai pada meter ultrasonik untuk menggambarkan ketidakakurasian

meter ultrasonik adalah error meter (deviasi pengukuran). Deviasi pengukuran adalah

perbedaan hasil pengukuran antara meter ultrasonik dengan meter master yang diperoleh

ketika proses kalibrasi, dimana meter ultrasonic dilepas, dibawa ke laboratorium dan

diperbandingkan menggunakan meter master. Error meter digambarkan terhadap laju alir

merupakan kurva yang khusus dibuat. Ketika error meter digambarkan terhadap bilangan

reynold, kurva perfoma meter mangambarkan efek dari profil aliran. Metode ini digunakan

untuk eksperimen khusus dan tidak digunakan secara umum.

c. Kombinasi Kesalahan Pengukuran

Ketika suatu besaran atau kuantitas akan dihitung dari hasil pengukuran dua

instrument atau lebih, maka kesalahan hasil pengukuran akan menjadi lebih besar apabila

dibandingkan kesalahan yang dihasilkan tiap-tiap instrument.

- Jumlah dari kuantitas pengukuran

Apabila hasil pengukuran ditentukan sebagai jumlah dua pengukuran, maka kesalahan

total yang timbul adalah jumlah dari kesalahan absolute pada masing-masing pengukuran.

Secara umum dinyatakan dalam persamaan :

A = (B1± ΔB1) + (B2± ΔB2)

Atau dapat dituliskan :

A = (B1 + B2) ± (ΔB1+ ΔB2) ……… (2.22)

A = Besaran yang akan diukur nilainya

B1 = Besaran pertama

B2 = Besaran kedua

- Selisih dari kuantitas pengukuran

Apabila hasil pengukuran ditentukan sebagai selisih dua pengukuran, maka kesalahan

total adalah selisih dari kesalahan absolut pada masing-masing pengukuran. Secara umum

dinyatakan dalam persamaan :

Karena ΔB.ΔC sangat kecil maka dapat diabaikan, sehingga :

A ≈ B.C ± (B.ΔC + C.ΔB) ……….. (2.24) Dengan persentase kesalahan :

- Kuantitas pembagian

Misalkan besaran A merupakan perkalian dari besaran B dan C sehingga dapat

dinyatakan sebagai A=B / C

A = (B ± ΔB) / (C ± ΔC)

A = B/C ± (B.ΔC + C.ΔB + ΔB.ΔC)

Karena ΔB.ΔC sangat kecil maka dapat diabaikan, sehingga :

A ≈ B/C ± (B.ΔC + C.ΔB) ……… (2.26) Dengan persentase kesalahan :

% kesalahan A = (%kesalahan B) + (%kesalahan C) ……….. (2.27)

- Kuantitas perpangkatan

Misalkan besaran Z = k.An.Bm.Cp

Persentase kesalahan Z dinyatakan dengan :

%Kesalahan Z = (n . %kesalahan A + m . %kesalahan B + p . %kesalahan C) .. (2.28)

d. Faktor – Faktor Penyebab Ketidak-akurasian

Meter dari perusahaan yang berbeda akan memberikan rekomendasi dalam instalasi

meter yang berbeda – beda pula. Meter ultrasonik pabrikan GE dengan model XMT868i memberikan besar akurasi dalam perhitungan kapasitas aliran sebesar 2% dari nilai hasil

pembacaan. Berikut ini adalah factor-faktor yang menyebabkan ketidak-akurasian

pengukuran.

a) Kontaminasi, Strainer dan Filter.

Transduser kontaminan seperti debris yang menempel pada permukaan transduser

(seperti grease atau oil atau kondensat), dapat melemahkan signal atau merubah hasil

perhitungan kecepatan dan dapat menurunkan performa dari meter. Jika kontaminan menjadi

permasalahan untuk aliran gas tertentu, persyaratan untuk melepas dan membersihkan

transduser harus dibuat dan dilaksanakan.

b) Noise dan PCV atau regulator.

Gangguan terhadap meter signal menjadi salah satu masalah distasiun yang memilki

perlatan lain yang menghasilkan ultrasonik noise (seperti control valve). Permasalahannya

adalah trim yang berfungsi melemahkan noise yang digunakan di control valve menghasilkan

suara yang memiliki range sama dengan yang digunakan oleh meter ultrasonik dalam

mengukur aliran gas. Untuk mengatasinya dapat dilakukan pengantian trim atau memisahkan

pada profil aliran dan atau dihasilkannya noise ultrasonik, instalasi peralatan throttling,

seperti regulator atau valve yang terbuka sebagian, dekat dengan meter khususnya upstream

meter tidak direkomendasikan.

c) Vibration (getaran).

Getaran pada pipa harus di jaga dilevel minimum, karena peralatan elektronik yang

dipasang di pipa dapat mengalami kerusakan jika getaran pada level yang tinggi. Batasan

maksimum sangat tergantung dari jenis peralatan dan pabrikan. Dimana batasan maksimum

![Gambar 2.12. Segitiga kecepatan pada sisi masuk dan sisi keluar pompa [4]](https://thumb-ap.123doks.com/thumbv2/123dok/3822968.1834758/9.595.190.398.150.559/gambar-segitiga-kecepatan-pada-sisi-masuk-keluar-pompa.webp)

![Gambar 2.13 .Hubungan antara harga ns dengan bentuk impeller [8]](https://thumb-ap.123doks.com/thumbv2/123dok/3822968.1834758/11.595.185.453.483.624/gambar-hubungan-antara-harga-ns-dengan-bentuk-impeller.webp)

![Gambar 2.20. Pompa bertingkat banyak [14]](https://thumb-ap.123doks.com/thumbv2/123dok/3822968.1834758/14.595.231.371.551.700/gambar-pompa-bertingkat-banyak.webp)