4

BAB II

LANDASAN TEORI 2.1 Persediaan

Menurut Tersine , persediaan adalah bahan yang dimiliki untuk digunakan masa depan dalam keadaan siaga atau tidak produktif yang menunggu tujuan yang dimaksudkan. Persediaan secara umum didefinisikan sebagai stock bahan baku yang digunakan untuk memfasilitasi produk atau untuk memuaskan permintaan konsumen. Jenis persediaan meliputi; bahan baku, barang dalam proses dan barang jadi. Persediaan dalam industri manufaktur merupakan stok item yang dijaga oleh perusahaan agar memenuhi permintaan baik pelanggan internal maupun eksternal (Zulfikarjiah, 2005).

Assauri (2016), menyatakan bahwa persediaan adalah suatu bagian yang penting dari bisnis perusahaan, persediaan ini tidak hanya penting untuk operasi produksi, tetapi juga berkontribusi untuk pencapaian kepuasan pelanggan.

Persediaan merupakan sejumlah bahan-bahan, part yang disediakan dan bahan- bahan dalam proses yang terdapat dalam perusahaan untuk proses produksi, serta barang-barang jadi (produk) yang disediakan untuk memenuhi permintaan dari komponen atau langganan setiap waktu.

Persediaan merupakan sejumlah bahan-bahan, part yang disediakan dan bahan-bahan dalam proses yang terdapat dalam perusahaan untuk proses produksi, serta barang-barang jadi (produk) yang disediakan untuk memenuhi permintaan dari komponen atau langganan setiap waktu (Assauri, 1993). Bahan baku adalah barang yang dibuat menjadi barang lain. Sedangkan tingkat penggunaan bahan baku adalah seberapa banyak jumlah bahan baku yang dipergunakan dalam proses produksi (Bambang, 2001). Keberadaan persediaan bahan baku dalam suatu unit usaha perlu diatur sedemikian rupa sehingga kelancaran pemenuhan kebutuhan pemakai dapat dijamin dan timbulnya sumber daya menganggur (idle resources) yang keberadaannya menunggu proses lebih lanjut tetap membuat ongkos yang ditimbulkan efisien.

Menurut Schroeder (1994), persediaan adalah stok bahan yang digunakan untuk memudahkan produksi atau untuk memuaskan permintaan pelanggan.

5

Menurut Sumayang (2003), inventory atau persediaan merupakan simpanan material yang berupa bahan mentah, barang dalam proses dan barang jadi.

Berdasarkan defisini di atas dapat diambil kesimpulan bahwa yang dimaksud dengan persediaan adalah barang jadi, barang setengah jadi, dan bahan baku yang disimpan dan dirawat dalam tempat persediaan agar selalu siap pakai untuk memenuhi kebutuhan.

2.1 Tujuan Persediaan

Persediaan ada dalam organisasi karena penawaran dan permintaan berbeda dalam tingkat dimana mereka masing-masing membutuhkan persediaan, karena itu organisasi tidak dapat berfungsi tanpa adanya persediaan (Tersine, 1983).

Keberadaan persediaan dapat dijelaskan oleh empat faktor fungsional; waktu, diskontinuitas, ketidakpastian, dan ekonomi. Faktor waktu melibatkan proses panjang produksi dan distribusi yang diperlukan sebelum barang mencapai konsumen akhir. Waktu diperlukan untuk mengembangkan jadwal produksi, memotong permintaan bahan baku, mengirim bahan baku dari pemasok, memeriksa bahan baku, memproduksi produk, dan mengirim produk ke pedagang atau konsumen. Faktor diskontinuitas memungkinkan perlakuan berbagai operasi dependen secara mandiri dan ekonomis. Persediaan membuatnya tidak perlu untuk langsung menggunakan produksi untuk konsumsi.

Persediaan dapat membantu fungsi-fungsi penting yang akan menambah fleksibilitas operasi perusahaan. Tujuh fungsi penting yang dikandung oleh persediaan dalam memenuhi kebutuhan perusahaan (Herjanto, 1999), yaitu:

1) Fungsi utama persediaan adalah memisahkan proses produksi dan distribusi.

Pada saat penawaran atau permintaan item persediaan tidak teratur, makan mengamankan persediaan merupakan keputusan yang terbaik.

2) Mengantisipasi adanya inflasi. Persediaan dapan mengantisipasi perubahan harga dan inflasi, penempatan persediaan kas dalam bank merupakan pilihan yang tepat untuk pengembalian investasi. Disisi lain, persediaan mungkin akan menigkan setiap saat. Pada saat seperti ini, maka persediaan merupakan investasi yang terbaik.

3) Memperoleh diskon terhadap jumlah persediaan yang telah dibeli. Fungsi

6

persediaan yang lain adalah memanfaatkan keuntungan dari diskon terhadap jumlah persediaan yang dibeli, banyak pemasok yang menawarkan diskon untuk pembelian dalam jumlah besar. Namun investasi yang besar pada persediaan dapat mengurangi biaya produksi, terlebih lagi dalam penyimpanan persediaan yang besar akan menimbulkan biaya simpan dan resiko yang besar terhadap persediaan.

4) Menjaga adanya ketidakpastian. Dalam sistem persediaan terdapat ketidakpastian dalam hal; permintaan, penawaran, dan waktu tunggu.

Persediaan pengaman dijaga dalam persediaan untuk memproteksi adanya ketidakpastian. Jika permintaan diketahui, maka memproduksi pada tingkat yang sesuai dengan kebutuhan pelanggan, namun pada saat terjadi perubahan permintaan, maka sistem harus segera dirubah untuk menyesuaikan kebutuhan pelanggan dan untuk melayani agar pelanggan puas.

5) Menjaga produksi dan pembelian ekonomis. Sering terjadi memproduksi skala ekonomis pada bahan baku dalam lot. Kondisi ini tentu saja memungkinkan bengkaknya biaya persiapan (step-up) mesin produksi melebihi jumlah item yang besar dan ini juga akan terjadi dalam penggunaan peralatan produksi pada produk yang berbeda, hal serupa akan terjadi pada saat pembelian bahan baku. Karena jumlah pemesanan, diskon jumlah pembelian dan biaya tranportasi seringkali lebih ekonomis dalam pembelian dengan jumlah besar, maka sebagian lot dapat dijadikan persediaan untuk penggunaan berikutnya.

6) Mengantisipasi perubahan permintaan dan penawaran. Terdapat situasi yang apabila terjadi perubahan permintaan dan penawaran dapat diantisipasi, yaitu pada saat harga atau kemampuan bahan baku yang diharapkan berubah.

7) Memenuhi kebutuhan terus menerus. Persediaan transit terdiri dari bahan baku yang bergerak dari satu titik ke titik lainnya. Persediaan ini dipengaruhi oleh keputusan lokasi pabrik, secara teknis persediaan bergerak diantara tahapan-tahapan produksi dan di dalam pabrik dapat juga di klasifikasikan dalam persediaan transit.

7 2.2 Biaya Persediaan (inventory cost)

Menurut Hohenstein (1982), biaya persediaan adalah biaya tambahan yang diperlukan untuk menyimpan barang dalam persediaan selama satu tahun. Jika biaya pemesanan tetap atau tidak tergantung berapa jumlah pesan, namun biaya persediaan dipengaruhi oleh jumlah persediaan yang ada. Menurut Tersine (1983), biaya persediaan adalah biaya yang terkait dengan pengoprasian sistem persediaan.

Biaya persediaan dihasilkan dari tindakan atau kurangnya manajemen dalam membangun sistem persediaan.

Faktor faktor biaya sistem persediaan meliputi; biaya pembelian, biaya pemesanan, biaya penyimpanan, biaya persediaan. Secara umum dapat dikatakan bahwa biaya sistem persediaan adalah semua pengeluaran dan kerugian yang timbul sebagai akibat adanya persediaan. Biaya sistem persediaan terdiri dari biaya pembelian, biaya pemesanan, biaya simpan, dan biaya kekurangan persediaan (Nasution, 1999).

Biaya persediaan sebagian merupakan biaya variabel dan sebagian lainnya merupakan biaya tetap. Biaya persediaan yang bersifat variabel adalah biaya yang berubah–ubah karena adanya perubahan jumlah inventory yang ada di dalam gudang. Biaya tersebut akan naik kalau kita meningkatkan jumlah persediaan yang disimpan, dan berkurang kalau kita mengurangi jumlah persediaan yang disimpan (Russell & Taylor, 2011).

2.2.1 Biaya Pembelian (purchasing cost)

Biaya pembelian merupakan biaya yang dikeluarkan untuk membeli barang, jumlahnya tergantung pada jumlah barang yang dibeli dan harga per unit barang.

Biaya pembelian ini menjadi sangat penting pada saat harga barang dipengaruhi oleh ukuran pembelian yaitu adanya diskon harga (price discount/price break) dimana harga per unit akan menurun pada saat jumlah pembelian meningkat dan sebaliknya.

Konsep ini di dalam prakteknya jarang sekali dimasukkan kedalam biaya total karena diasumsikan bahwa biaya per unit tidak dipengaruhi oleh jumlah barang yang dibeli, sehingga biaya pembelian untuk periode tertentu (satu tahun)

8

adalah konstan dan tentu saja tidak berpengaruh pada pengoptimalan berapa banyak barang yang harus dipesan (Zulfikarjiah, 2005).

Menurut Tersine (1983), biaya pembelian suatu barang adalah harga pembelian per-unit jika diperoleh dari sumber eksternal. Biaya pembelian dihitung dari barang yang dibeli ditambah dengan biaya pengiriman, untuk barang barang manufaktur, biaya ini termasuk tenaga kerja langsung, bahan langsung, dan overhead pabrik.

2.2.2 Biaya Pengadaan (procurement cost)

Biaya pengadaan merupakan biaya yang berhubungan dengan pembelian barang yang terdiri dari biaya pemesanan (order cost) apabila barang yang diperlukan berasal dari luar perusahaan. Biaya pemesanan adalah semua pengeluaran yang disebabkan oleh adanya kegiatan mendatangkan barang dari luar, biaya ini meliputi; biaya menentukan pemasok, pengetikan pesanan, pengiriman pesanan, biaya pengangkutan, biaya penerimaan, dan lain-lain. Biaya pemesanan ini diasumsikan konstan untuk setiap kali melakukan pesanan (Zulfikarjiah, 2005).

Biaya lain dalam pengadaan adalah biaya persiapan (setup cost), yaitu pengeluaran yang disebabkan oleh kegiatan mempersiapkan produksi suatu barang.

Biaya ini berasal dari pabrik yang meliputi; biaya menyusun peralatan produksi, penyetelan mesin, persiapan gambar kerja, persiapan pesanan, penjadwalan pekerjaan, pengaturan produksi, dan penerimaan kualitas. Biaya ini sering kali diperhitungkan sebagai biaya tetap yang dapat berkurang oleh karena perubahan desain operasi dan menejemen (Tersine, 1983).

2.2.3 Biaya Penyimpanan (holding cost)

Biaya penyimpanan adalah semua pengeluaran yang disebabkan oleh adanya kegiatan menyimpan barang dalam periode waktu tertentu, biaya ini diwujudkan dalam bentuk prosentase nilai rupiah per-unit waktu (Zulfikarjiah, 2005). Misal dalam 15% biaya penyimpanan artinya Rp.15 untuk setiap Rp.100 persediaan setiap tahun, biaya ini meliputi:

a) Biaya modal (cost of capital). Adanya biaya penumpukan barang dalam persediaan sama artinya dengan penumpukan modal yang menyebabkan

9

peluang untuk investasi lainnya berkurang. Biaya modal diukur sebagai prosentase nilai persediaan untuk periode waktu tertentu.

b) Biaya penyimpanan (cost of storage). Biaya penyimpanan/gudang adalah biaya yang dikeluarkan untuk tempat/gudang penyimpan barang. Apabila gudang yang digunakan adalah sewa, maka biayanya dapat berupa biaya sewa dan apabila gudang adalah milik sendiri, maka biayanya merupakan biaya depresiasi(tempat, asuransi, pajak).

c) Biaya keusangan/kadaluarsa (obselence cost). Penyimpanan barang dalam waktu yang relatif lama dapat berakibat menurun/merosotnya nilai barang, hal ini dapat disebabkan oleh adanya perubahan teknologi, model dan tren konsumen. Biaya ini dapat diukur dengan menghitung besarnya penurunan nilai jual barang tersebut.

d) Biaya kehilangan (loss cost) dan biaya kerusakan (deterioration).

Penyimpanan barang dapat mengakibatkan kerusakan dan penyusutan karena beratnya dapat berkurang atau jumlahnya berkurang karena kehilangan. Biaya kerusakan ini diukur dalam prosentase berdasarkan pengalaman yang selama ini terjadi.

e) Biaya asuransi (insurance cost). Akibat lain dalam penyimpanan persediaan adalah adanya bahaya yang tidak dapat dikendalikan seperti bencana alam, kebakaran, dan lain-lain. Beberapa perusahaan besar mengasuransikan persediaannya untuk mengantisipasi kerugian tersebut, adapun jumlahnya sesuai dengan nilai, jenis persediaan dan kesepakatan dengan pihak asuransi.

2.2.4 Biaya kekurangan persediaan (stockout cost)

Biaya kekurangan persediaan merefleksikan konsekuensi ekonomis yang disebabkan oleh adanya kehabisan perseduaan, kondisi ini sangat merugikan perusahaan karena proses produksi akan terganggu dan kesempatan untuk memperoleh peluang/keuntungan akan hilang atau konsumen dapat pindah ke perusahaan lain. Karena permintaanya tidak terpenuhi yang pada akhirnya akan berpengaruh pada citra perusahaan (Zulfikarjiah, 2005).

Biaya kekurangan persediaan dihasilkan dari eksternal dan internal.

Kekurangan eksternal terjadi ketika pelanggan organisasi tidak melakukan pesanan,

10

kekurangan internal terjadi ketika suatu kelompok atau departemen tidak memiliki pesanan. Kekurangan eksternal menghasilkan biaya pesanan ulang, kekurangan internal dapat menyebabkan hilangnya produksi (pekerja dan mesin tidak bekerja) dan keterlambatan tanggal penyelesaian.

Biaya kekurangan tergantung pada reaksi pelanggan terhadap kondisi kekurangan stok. Jika permintaan untuk suatu item kehabisan stok, kerugian ekonomi tergantung pada apakah kekurangan itu dipesan kembali, puas dengan item lain, atau dibatalkan. Dalam suatu situasi, penjual tidak kehilangan tetapi hanya menunda pengiriman untuk beberapa hari. Kehilangan bisa berarti pelanggan tidak kembali untuk membeli barang barang lain dimasa depan (Tersine, 1983).

2.3 Perencanaan Persediaan

Salah satu tujuan dalam memesan persediaan adalah untuk menghindari penjualan yang hilang karena kehabisan persediaan. Tujuan lainnya adalah untuk menghindari kelebihan persediaan dan biaya simpan bertambah terkait sudah menerima pengiriman baru sebelum persediaan yang ada digunakan. Jika kita dapat mengatur ulang waktu pemesanan dengan tepat, kita akan menerima persediaan baru saat kita sudah menjual atau menggunakan item terakhir dalam persediaan.

Tentu saja tidak akan sempurna, tetapi hal ini dapat meminimalkan biaya dengan menghindari pengisian persediaan terlalu dini atau terlalu lambat.

Menurut Tersine (1983), sistem pengendalian persediaan adalah seperangkat aturan terkoordinasi untuk secara rutin menjawab pertanyaan kapan memesan dan berapa banyak memesan. Dalam suatu organisasi mungkin memiliki satu atau lebih sistem pengendalian untuk mengelola persediaan, karena biasanya ada ribuan item berbeda dalam persediaannya. Sangat penting bahwa mekanisme pengendalian memenuhi tujuan layanan lembaga dengan biaya serendah mungkin, jenis sistem pengendalian yang dipilih akan berdampak pada hampir semua kegiatan organisasi lainnya.

2.3.1 Persediaan Pengaman (Safety Stock)

Persediaan pengaman mamasuki analisis persedian melalui banyak variabel, tetapi yang peling umum adalah variasi dalam permintaan dan waktu tunggu (lead time). Variasi dalam permintaan dan waktu tunggu diserap oleh ketentuan untuk

11

persediaan pengaman, disebut juga sebagai persediaan penyangga atau fluktuasi stok. Persediaan pengaman adalah persediaan tambahan yang disimpan sebagai bantalan terhadap kehabisan persediaan tambahan yang disimpan sebagai bantalan terhadap gangguan alam atau lingkungan secara acak. Mereka diperlukan untuk menutupi permintaan selama waktu tunggu pengisian jika permintaan aktual melebihi permintaan yang diperkirakan, atau lamanya waktu tunggu yang melebihi waktu yang diperkirakan (Tersine, 1983).

Persediaan pengaman ditambahkan ke siklus persediaan untuk mengatur titik pemesanan ulang sehingga stockout dari penjualan yang lebih besar dari rata- rata atau lebih lama dari waktu tunggu pengiriman yang diharapkan dapat dicegah.

Karena persediaan pengaman mengurangi resiko kehabisan sebelum pesanan baru akan tiba. Menambahkan persediaan pengaman dalam siklus persediaan untuk menentukan titik ulang pemesanan memiliki efek memberi sinyal untuk mengirim pesanan baru. Namunn kita harus hati-hati menentukan banyaknya persediaan pengaman, untuk mencapai tingkat perlindungan kehabisan persediaan yang kita inginkan (Hohenstein, 1982).

Untuk menentukan berapa besar cadangan pengaman (ss) untuk suatu waktu ancang-ancang (L) konstan (Bahagia, 2006). maka :

𝑆𝐿 = 𝑆√𝐿 (1)

Dengan demikian cadangan pengaman (ss) dapat dirumuskan sebagai berikut.

𝑠𝑠 = 𝑧∝𝑆√𝐿 (2)

Keterangan :

S = deviasi standar

𝑧∝ = nilai z pada distribusi normal standar untuk tingkat α L = leadtime

Dengan adanya safety stock maka perusahaan dapat mengalami resiko seminimal mungkin yang dapat ditimbulkan karena adanya ketidakpastian kedatangan bahan.

2.4 Teknik Lot Sizing

Penentuan ukuran lot dalam perencanaan kebutuhan merupakan masalah yang komplek dan sulit. Lot size diartikan sebagai kuantitas yang dinyatakan dalam

12

penerimaan pesanan dan penyerahan pesanan dalam jadwal perencanaan kebutuhan. Untuk komponen yang diproduksi dalam pabrik, lot size merupakan jumlah produksi, untuk komponen yang dibeli. Lot size berarti jumlah yang dipesan dari supplier. Dengan demikian lot size secara umum merupakan pemenuhan kebutuhan komponen untuk satu atau lebih periode.

Kebijakan persediaan dikembangkan untuk menentukan kapan dilakukan penggantian kembali persediaan dan berapa banyak harus dipesan dalam sekali pemesanan. Keputusan dalam ukuran lot dan saat produksi sangat penting karena menyangkut penggunaan tenaga kerja dan peralatan yang ekonomis. Dalam pemilihan keputusan lot sizing yang digunakan, hal yang dipertimbangkan adalah biaya yang terjadi akhibat adanya persediaan, yaitu biaya pemesanan dan biaya simpan. Berbagai pendekatan dirancang untuk menangani berbagai tingkat permintaan. Dalam pemesanan lot for lot, jumlah pemesanan untuk periode adalah jumlah tepat pada periode itu. Wagner-whitin mengembangkan prosedur pemrograman dinamis untuk menentukan ukuran urutan beragam optimal. Silver- Meal mengembangkan dua algoritma heuristik untuk penentuan ukuran pesanan (Tersine, 1983).

2.4.1 Lot For Lot (LFL)

Pemesanan lot-for-lot adalah pendekatan paling sederhana dari semuanya.

Barang barang dibeli dalam jumlah tepat yang diperlukan setiap periode. Namun, itu mengabaikan biaya penempatan pesanan. Untuk barang yang sangat mahal dengan permintaan yang sangat terputus-putus, kendali inventaris yang baik dipertahankan. Ini juga cocok untuk volume tinggi dan produksi berkelanjutan (Tersine, 1983).

2.4.2 Algoritma Wagner-Whitin (AWW)

Algoritma ini adalah prosedur yang akan mengarah ke solusi dari masalah yang diberikan oleh proses berulang (Tersine, 1983). Algoritma lebih kompleks daripada menyelesaikan equation, dan itu membutuhkan lebih banyak komputasi.

Algoritma Wagner-Whitin memperoleh solusi optimal untuk masalah ukuran urutan dinamis deterministik atas horizon yang terbatas dengan persyaratan bahwa semua tututan periode harus dipenuhi. Periode waktu dalam perencanan harus dengan

13

panjang tetap yang pasti, dan pesanan harus ditempatkan untuk memastikan kedatangan barang pada awal periode waktu.

Algoritma Wagner-Whitin adalah pendekatan pemrograman dinamis yang menggunakan beberapa teorema untuk menyerdahanakan perhitungan. Algoritma berjalan dalam arah maju untuk menentukan kebijakan biaya minimum yang dapat dikendalikan. Algoritma Wagner-Whitin akan menyediakan penentuan biaya minimum, tetapi dalam praktiknya tidak diterima secara luas karena jumlah perhitungan yang diperlukan cukup besar. Prosedur ini terlalu matematis untuk uraian terperinci disini. Kompleksitas prosedur menghambat pemahamannya oleh orang awam dan bertindak sebagai penghambat adopsi dalam praktik. Kelemahan sifat permanen dari algoritma terletak pada asumsi bahwa tuntutan diluar horizon perencanaan adalah nol.

2.4.3 Algoritma Silver-Meal (SM)

Edward Silver dan Harlan Meal mengembangkan sebuah heuristiclot sizing algorithm yang berbasis pada biaya periode terendah. Heuristic menentukan biaya rata-rata per periode dimana jumlah order terus bertambah sesuai dengan jumlah periode. Pemesanan akan direncanakan ketika biaya rata-rata per periode mengalami kenaikan untuk pertama kali (Tersine, 1994).

Algoritma Silver Meal menukar biaya pemesanan dan biaya simpan dengan menganalisa masalah "satu pembelian dalam satu waktu". Satu pembelian dalam satu waktu adalah pembelian pertama harus dapat memenuhi periode 1, periode 1 dan 2, periode 1, 2, dan 3, dan seterusnya (Bahar & Sarwosri, 2011). Penggunaan Metode Silver-Meal ini nantinya agar dapat menentukan jumlah pemesanan bahan baku yang optimal sehingga dapat meminimalkan pengeluaran perusahan untuk pembelian bahan baku serta menghindari adanya masalah keterlambatan bahan baku yang mengakibatkan terhentinya proses produksi (Hermawan, 2012).

Kriteria dari metode Silver Meal adalah bahwa lot size yang dipilih harus dapat meminimasi ongkos total per periode. Permintaan dengan periode yang berurutan diakumulasikan ke dalam suatu bakal ukuran lot (tentative lot size) sampai jumlah biaya pembelian dan biaya pesan dari lot tersebut dibagi dengan

14

jumlah periode yang terlibat meningkat (Putri, Santoso, & Sari, 2014). Berikut adalah alur penghitungan lot size :

Gambar 2.1 Diagram alir Algoritma Silver-Meal (sumber : Tersine (1983))

Dimana : T = waktu pengisian C = biaya pemesanan h = biaya simpan

P = biaya pembelian unit Contoh :

Item memiliki parameter biaya sehingga 𝐶 𝑃ℎ⁄ = 145. Apa yang harus menjadi ukuran pesanan dengan Silver-Meal Heuristic, jika pengisian diperlukan pada saat nol dan pola permintaan yang diketahui untuk 6 bulan ke depan adalah sebagai berikut :

𝑇 = 𝑇 + 1

𝐺𝑇 = 𝐺𝑇−1+ ( 𝑇 − 1 )𝑅𝑇 𝑇2𝑅𝑇−1 > 𝐺𝑇 ?

Mulai

𝑇 = 1 𝑅𝑇 = 𝑅1 𝐺𝑇 = 𝐺1 = 𝐶 𝑃ℎ⁄

Atur ukuran lot sama dengan :

𝑅𝑇 = 𝑅1+ 𝑅2+ ⋯ + 𝑅𝑇 Ya

Tidak

15

Tabel 2.1 permintaan perperiode

Waktu 0 1 2 3 4 5 6

Periode 1 2 3 4 5 6

Permintaan 8 12 15 20 70 170

(sumber : Tersine (1983))

T = 1 𝑅𝑇+1 = 12, 𝐺𝑇 = 𝐶 𝑃ℎ⁄ = 145 𝑇2𝑅𝑇+1 = (1)12 = 12 < 145;

T = 2 𝑅𝑇+1 = 15, 𝐺𝑇 = 𝐺𝑇−1+ (𝑇 − 1)𝑅𝑇 = 145 + (1)12 = 157 𝑇2𝑅𝑇+1 = (4)15 = 60 < 157;

T = 3 𝑅𝑇+1 = 20, 𝐺𝑇 = 𝐺𝑇−1+ (𝑇 − 1)𝑅𝑇 = 157 + (2)15 = 187 𝑇2𝑅𝑇+1 = (9)20 = 180 < 187;

T = 4 𝑅𝑇+1 = 70, 𝐺𝑇 = 𝐺𝑇−1+ (𝑇 − 1)𝑅𝑇 = 187 + (3)20 = 247 𝑇2𝑅𝑇+1 = (16)70 = 1120 > 247;

Sejak 𝑇2𝑅𝑇−1 > 𝐺𝑇, untuk pertama kali ketika 𝑇 = 4, jumlah pesanan pengisian adalah 8 + 12 + 15 + 20 = 55 unit. Pesanan pengisian ulang selanjutnya akan dilakukan mulai pada 𝑇 = 5.

2.4.4 Kuantitas Pesanan Tetap (FOQ)

Dalam metode FOQ ukuran lot ditentukan secara subjektif. Berapa besarnya dapat ditentukan berdasarkan pengalaman produksi atau intuisi. Sekali ukuran lot ditetapkan, maka lot ini akan digunakan untuk seluruh periode selanjutnya. Aturan kuantitas pesanan tetap menentukan jumlah unit yang akan dipesan setiap kali pemesanan dilakukan untuk masing-masing item. Kuantitasnya adalah biasanya sewenang-wenang, seperti 200unit sekaligus. Keuntungan dari jenis aturan ini adalah mudah dimengerti. Kerugiannya adalah tidak meminimalkan biaya yang dikeluarkan. Variasi pada sistem kuantitas pesanan tetap adalah min-max.

2.4.5 Ukuran Lot Pemesanan Ekonomis (EOQ)

EOQ adalah salah satu perhitungan yang digunakan untuk menentukan kuantitas pesanan perusahaan. Dalam teori yang sederhana, EOQ berlaku ketika permintaan untuk suatu produk (rate of demand), biaya pemesanan (oredering cost), biaya pembelian per unit (purchasing unit price) adalah bernilai konstan.

16

Ukuran lot pemesanan dengan notasi q˳ selalu konstan untuk setiap kali pesan :

𝑞˳ = √2𝐷(𝐴+𝑐˳𝑁)

ℎ (3)

(Sumber : Bahagia (2006))

Keterangan : D = kebutuhan A = biaya pemesanan

c˳ = biaya kekurangan inventori N = besar kekurangan inventori h = biaya simpan

Contoh

Kebutuhan barang setiap tahunnya berdistribusi normal dengan rata-rata sebesar 10.000 unit dan deviasi standar 2.000 unit. Untuk mengadakan barang tersebut dipesan dari seorang pemasok dengan ongkos pesan sebesar Rp.1.000.000,- per pesan, harga beli Rp. 25.000,- per unit dan waktu ancang ancang 3 bulan. Jika ongkos simpan sebesar 20% dari harga barang per unit per tahun, kemungkinan terjadi kekurangan inventori tidak lebih dari 5% dan ongkos kekurangan inventori sebesar Rp. 10.000,- per unit. Tentukan kebijakan inventori yang optimal !

Dari persoalan diatas dapat didefinisikan parameter sebagai berikut : D = 10.000 unit/tahun

S = 2.000 unit/tahun L = 3 bulan

A = Rp. 1.000.000,-/pesan p = Rp. 25.000,-/unit h = 20% x Rp. 25.000,- = Rp. 5.000,-/unit/tahun α = 5%

c˳= Rp.10.000,-/unit

Karena dikehendaki α tidak lebih dari 5%, maka dapat diperoleh dapat

17 diperoleh :

𝑧𝛼 = 1,65 𝑓(𝑧𝛼) = 0,1023 ψ(𝑧𝛼) = 0,0206

Sehingga dari hasil tersebut dapat dihitung besarnya kekurangan inventori N, yaitu sebesar:

𝑁 = 𝑆𝐿 [𝑓(𝑧𝛼) − 𝑧𝛼𝜓(𝑧𝛼)] (4) 𝑁 = (2.000√1

4)[0,1023-(1,65x0,0206)] (5)

𝑁 = 68 (6)

Ukuran lot pemesanan ekonomis (q˳) 𝑞˳ = √2𝐷(𝐴+𝑐˳𝑁)

ℎ (7)

𝑞˳ = √2(10.000)(1.000.000+(10.000𝑥68))

5000 (8)

𝑞˳ = 2600 unit (pembulatan) (9) 2.4.6 Period Order Quantity (POQ)

Menurut Careza (2016), POQ digunakan untuk menentukan jumlah periode permintaan, dimana POQ menggunakan logika yang sama dengan EOQ, tetapi POQ mengubah jumlah pesanan menjadi jumlah periode pemesanan. Hasilnya adalah interval pemesanan tetap atau jumlah interval pemesanan tetap dengan bilangan bulat. Perhitungan POQ mengambil dari dasar perhitungan pada metode pesanan ekonomis, nantinya akan diperoleh jumlah besarnya jumlah pemesanan yang harus dilakukan dan interval periode pemesanan.

Penggunaan rumus POQ untuk mencari periode pesan yaitu sebagai berikut:

𝑃𝑂𝑄 = √2𝑆

𝐷𝐻 (10) Dan penggunaan rumus untuk mencari kuantitas pesan sebagai berikut:

𝐹𝑟𝑒𝑘𝑢𝑒𝑛𝑠𝑖 𝑝𝑒𝑠𝑎𝑛 = 𝐷

𝑄 (11)

Keterangan :

D : Jumlah kebutuhan barang

18 S : Biaya pemesanan

H : Biaya penyimpanan (Herjanto, 2003)

2.5 Simulasi

Menurut Tersine (1983), simulasi merupakan teknik ilmu manajemen yang berkembang pesat. Simulasi adalah percobaan dan kesalahan yang sistematis untuk menyelesaikan masalah yang rumit. Simulasi menyediakan laboratorium eksperimental untuk manajer dengan mengizinkannya menguji berbagai alternatif, efek dari berbagai kebijakan dapat dipastikan tanpa merusak sistem yang sebenarnya. Bentuk ekperimen sistem ini dapat mengurangi resiko mengecewakan struktur yang ada dengan perubahan yang tidak menguntungkan.

Simulasi memberikan manajer kesempatan untuk menguji dan mengevaluasi proposal tanpa menjalankan resiko dengan menginstal pendekatan baru dan menyerap biaya yang terkait dengan perubahan. Dengan simulasi percobaan tidak perlu ditakutkan lagi, ketika masalah melibatkan resiko atau ketidakpastian, solusi analitis mungkin sulit atau tidak mungkin diperoleh. Simulasi berguna dalam situasi dimana solusi analitis tidak sesuai karena modelnya baik terlalu rumit atau terlalu mahal. Model matematika yang menggunakan pendekatan analitis dapat menjadi sangat rumit karena banyak variabel yang berinteraksi.

Simulasi menunjukkan solusi yang mungkin hanya berdasrkan input dari alternatif untuk mengevaluasi.

Model simulasi biasanya mengembangkan heuristik daripada solusi analitis untuk suatu masalah, tetapi mereka bisa mengatasinya dengan situasi yang sangat rumit. Meskipun simulasi tidak menjanjikan solusi yang optimal, simulasi cenderung ke arah itu. Kemampuan simulasi untuk menangani interaksi variabel dependen menjadikannya alat analisis sistem yang kuat. Simulasi digunakan untuk mereproduksi serangkaian peristiwa yang khas (biasanya dalam bentuk matematika) yang dapat terjadi dalam praktik. Jika cukup banyak peristiwa disimulasikan dan nilai rata-rata ditentukan, dapat diasumsikan bahwa simulasi dapat mewakili apa yang mungkin akan terjadi dalam praktik jika dilakukan dengan praktik nyata.

19 2.5.1 Simulasi Monte Carlo

Metode Monte Carlo adalah sebuah teknik simulasi yang menggunakan unsur acak ketika terdapat peluang dalam perilakunya (Heizer & Render, 2011).

Simulasi Monte Carlo melibatkan penentuan distribusi probabilitas dari variabel yang diteliti dan pengambilan sampel daru distribusi dengan menggunakan angka acak untuk mendapatkan data. Simulasi Monte Carlo adalah jenis simulasi probabilistik yang mendekati solusi untuk masalah dengan pengambilan sampel dari proses acak (Tersine, 1983).

Serangkaian angka acak digunakan untuk menggambarkan pergerakan setiap variabel acak dari waktu ke waktu. Angka acak memungkinkan urutan kejadian artifisial tetapi realisitis terjadi. Simulasi Monte Carlo memungkinkan manajer untuk menentukan sebeerapa beragam kebijakan atau kondisi organisasi akan dimodifikasi oleh perilaku pengaruh acak atau sementara.

Simulasi Monte Carlo membuat model stokastik dari sebuah situasi nyata dan kemudian melakukan percobaan pengambilan sampel pada model tersebut.

Teknik ini menghasilkan sejumlah data yang besar dan mungkin membutuhkan waktu yang sangat lam untuk diperoleh. Setelah generasi data, perhitungan analitis dapat dibuat dan kemudian solusi masalah didapatkan. Jika sebuah sistem mengandung unsur yang menunjukkan adanya peluang dalam perilaku mereka, maka simulasi metode Monte Carlo mungkin dapat diterapkan (Render & Stair Jr, 2016).

Penjelasan langsung dengan contoh kasus persediaan bahan bakar minyak solar, berdasarkan data historis pemakaian BBM solar yang diperoleh, maka akan dilakukan analisis data sebagai berikut (Hudori, 2014):

Penentuan safety stock (SS). SS = (916 – 464) x 5 = 2.260 liter

Penentuan reorder point (ROP). ROP = (416 x 5) + 2.260 = 4.580 Langkah-langkah utama dalam simulasi Monte Carlo adalah sebagai berikut :

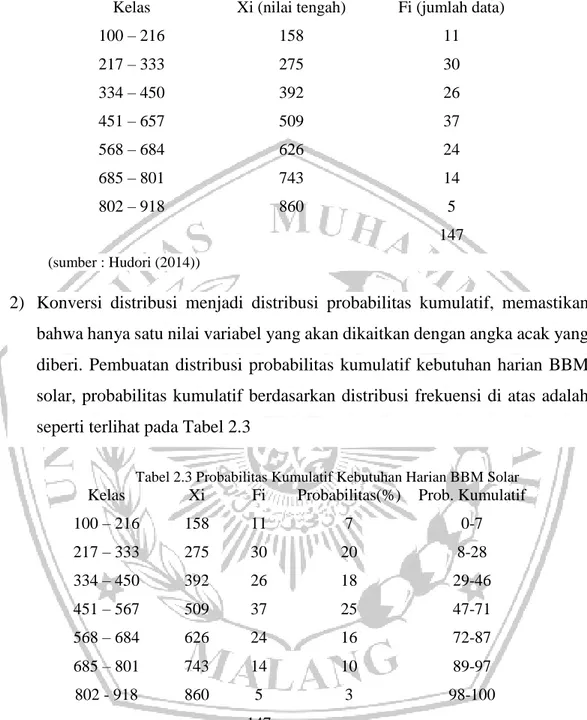

1) Menentukan distribusi probabilitas untuk variabel masalah distribusi harus diketahui.

20

Tabel 2.2 Distribusi Frekuensi Kebutuhan Harian BBM Solar Kelas Xi (nilai tengah) Fi (jumlah data)

100 – 216 158 11

217 – 333 275 30

334 – 450 392 26

451 – 657 509 37

568 – 684 626 24

685 – 801 743 14

802 – 918 860 5

147 (sumber : Hudori (2014))

2) Konversi distribusi menjadi distribusi probabilitas kumulatif, memastikan bahwa hanya satu nilai variabel yang akan dikaitkan dengan angka acak yang diberi. Pembuatan distribusi probabilitas kumulatif kebutuhan harian BBM solar, probabilitas kumulatif berdasarkan distribusi frekuensi di atas adalah seperti terlihat pada Tabel 2.3

Tabel 2.3 Probabilitas Kumulatif Kebutuhan Harian BBM Solar Kelas Xi Fi Probabilitas(%) Prob. Kumulatif

100 – 216 158 11 7 0-7

217 – 333 275 30 20 8-28

334 – 450 392 26 18 29-46

451 – 567 509 37 25 47-71

568 – 684 626 24 16 72-87

685 – 801 743 14 10 89-97

802 - 918 860 5 3 98-100

147 (sumber : Hudori (2014))

Pembuatan probabililitas kumulatif lead time pemesanan (LT). Probabilitas kumulatif lead time adalah seperti terlihat pada Tabel 2.4.

21

Tabel 2.4 Probabilitas Kumulatif Lead Time Pemesanan Kelas Fi Probabilitas (%) Prob. Kumulatif

2 2 15 0-15

3 2 15 16-30

4 5 38 31-68

5 1 8 69-76

6 1 8 77-84

8 1 8 85-92

9 1 8 93-100

13 (sumber : Hudori (2014))

3) Sampel dengan angka acak dari distribusi probabilitas kumulatif untuk menentukan nilai variabel tertentu untuk digunakan dalam setiap replikasi simulasi. Cara mudah untuk sampel angka acak adalah dengan menggunakan tabel angka acak. Dalam simulasi komputer lebih mudah untuk menghasilkan angkan acak daripada menggunakan tabel.

Tabel 2.5 angka acak

53 35 94 17 41 2 12 29 57 65 98 98 45

95 3 58 42 46 47 45 70 39 75 21 41 59

99 22 15 93 7 24 78 73 92 81 51 22 26

13 99 59 23 88 54 96 18 53 76 72 82 97

60 54 78 3 59 60 14 53 34 85 38 84 25

10 21 27 71 68 8 2 5 33 26 5 86 10

19 47 62 64 40 22 37 61 38 43 61 10 35

43 67 10 82 57 62 18 29 68 90 49 40 48

69 67 5 88 22 90 68 50 87 48 61 8 51

49 95 78 76 8 50 45 73 95 16 38 97 47

50 14 82 55 96 83 35 84 20 96 97 50 29

78 35 29 21 21 45 84 53 44 93 64 56 81

27 92 7 80 15 1 7 83 7 86 28 89 73

58 67 51 43 37 15 42 36 25 52 92 72 75

19 35 79 29 75 10 60 90 94 93 99 75 85

4 27 17 30 9 18 0 76 19 78 26 44 65

91 7 37 0 52 86 92 19 65 7 27 59 89

35 69 20 14 14 57 53 3 1 12 69 70 48

75 49 47 65 50 67 29 55 97 12 93 47 13

58 0 20 64 58 56 92 71 84 35 75 15 62

77 18 57 59 20 79 0 36 59 10 54 40 5

23 19 38 97 85 62 96 59 35 77 42 81 28

8 31 12 70 17 1 65 93 2 3 12 58 44

14 30 47 91 18 32 32 97 12 49 4 0 97

59 45 13 20 65 10 2 68 42 76 69 72 52

22

20 34 26 6 92 59 83 70 21 60 12 52 63

22 31 19 52 53 72 7 14 62 17 74 14 66

(sumber : Hudori (2014))

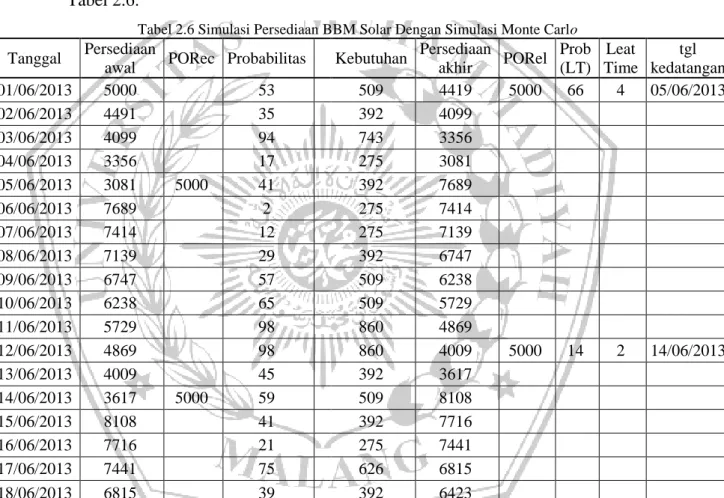

4) Simulasikan operasi yang sedang dianalisis untuk jumlah replikasi yang diperlukan. Perkiraan jumlah replikasi ditentukan dengan cara yang sama dengan ukuran sampel yang sesuai. Aplikasi simulasi persediaan harian BBM solar. Dengan menggunakan software Microsoft Excel dapat dilakukan simulasi selama 18 hari (tanggal 1-18 Juni 2013) yang hasilnya terlihat pada Tabel 2.6.

Tabel 2.6 Simulasi Persediaan BBM Solar Dengan Simulasi Monte Carlo Tanggal Persediaan

awal PORec Probabilitas Kebutuhan Persediaan

akhir PORel Prob (LT)

Leat Time

tgl kedatangan

01/06/2013 5000 53 509 4419 5000 66 4 05/06/2013

02/06/2013 4491 35 392 4099

03/06/2013 4099 94 743 3356

04/06/2013 3356 17 275 3081

05/06/2013 3081 5000 41 392 7689

06/06/2013 7689 2 275 7414

07/06/2013 7414 12 275 7139

08/06/2013 7139 29 392 6747

09/06/2013 6747 57 509 6238

10/06/2013 6238 65 509 5729

11/06/2013 5729 98 860 4869

12/06/2013 4869 98 860 4009 5000 14 2 14/06/2013

13/06/2013 4009 45 392 3617

14/06/2013 3617 5000 59 509 8108

15/06/2013 8108 41 392 7716

16/06/2013 7716 21 275 7441

17/06/2013 7441 75 626 6815

18/06/2013 6815 39 392 6423

(sumber : Hudori (2014))

Dari hasil pembuatan distribusi frekuensi data harian pemakaian BBM solar diperoleh 7 kelas. Dengan demikian bilangan random yang dibangkitkan akan dikonversikan menjadi kuantitas kebutuhan harian BBM solar, yaitu dengan mengacu kepada probabilitas kumulatif kelas tersebut. Demikian pula dengan data lead time pemesanan yang ada dikelompokkan menjadi 7 kelas sehingga bilangan

23

random yang dibangkitkan juga akan dikonversikan menjadi lead time pemesanan dengan mengacu kepada probabilitas kumulatifnya.

Dari hasil simulasi sebanyak 18 kali percobaan, yaitu tanggal 1-18 Juni 2013 diperoleh frekuensi pemesanan sebanyak 2 kali. Sedangkan lead time yang terjadi 6 hari dan 2 hari. Kebutuhan harian berkisar antara 158 liter s/d 860 liter.

Persediaan akhir minimal sebesar 1.450 liter dan maksimal 8.108 liter. Dengan demikian tidak pernah terjadi kekurangan persediaan selama periode tersebut.

Begitu pula halnya dengan kelebihan persediaan (over stock) juga tidak pernah terjadi karena tidak pernah dilakukan pemesanan ganda selama masa menunggu kedatangan pesanan.

24