PENGELASAN SMAW (SHILED METAL ARC WELDING)

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

PASARIBU OCTIAN PUTRA PANDAPOTAN 140401085

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2019

ABSTRAK

Pada proses pengelasan SMAW terdapat bermacam-macam jenis elektroda dengan berbagai ukuran diameter pula, selain itu pada proses pengerjaannya dapat menggunakan bermacam-macam kuat arus. Semua itu dilakukan untuk menyesuaikan ketebalan pelat dan jenis baja, serta mengurangi permasalahan utama pada proses pengelasan yaitu terjadinya cacat las. Proses pengelasan ini menggunakan bahan baja ST 60 dengan dimensi 200 x 100 x 10 mm. Proses pengelasan dengan posisi bawah tangan (G1) dengan menggunakan jenih kampuh V groove. Jenis elektroda yang digunakan adalah elektroda E6013, E7016 dan E7018 dengan diameter 3,2 mm. Variasi arus yang digunakan yaitu 80 A, 100 A dan 120 A. Analisa dalam penelitian ini difokuskan kepada cacat las yang terjadi pada masing-masing varisi yang digunakan beserta pengaruhnya terhadap kekuatan tarik material tersebut. Metode pengujian yang dilakukan adalah Radiography Test (Non Destructive Test) dan Tensile Test (Destructive Test). Hasil pada pengelasan menggunakan elektroda E6013, E7016 dan E7018 arus 80 Ampere dan 100 Ampere banyak ditemukan cacat las jenis lack of fusion, porosity dan slag inclusion.

Sedangkan pada arus 120 Ampere minim ditemukan cacat pada area logam las kecuali pada elektroda E7016 terdapat cacat las jenis slag inclusion. Selain jenis cacat yang disebutkan tadi semua spesimen terkena cacat las jenis undercut.

Adapun pada hasil uji tarik, nilai tegangan rata-rata tertinggi adalah pada pengelasan E7018 dengan arus 120 A sebesar 636,582 N/mm2. Regangan rata-rata paling tinggi terjadi pada pengelasan E7018 dengan arus 120 A sebesar 14 %. Rata- rata nilai modulus elastisitas tertinggi terjadi pada pengelasan E6013 dengan arus 80 A yaitu sebesar 7731,316 N/mm2.

Kata kunci: SMAW, Baja ST 60, Cacat Las, Tegangan Tarik, Regangan, Modulus Elastisitas

ABSTRACT

In the SMAW welding process there are various types of electrodes with various diameter sizes as well, besides that in the process we can use a variety of currents. All of that was done to adjust the thickness of the plate and type of steel, and reduce the main problem in the welding process, namely the occurrence of welding defects. This welding process uses ST 60 steel material with dimensions of 200 x 100 x 10 mm. Welding process under the hand (G1) by using a V groove. The type of electrodes used were E6013, E7016 and E7018 electrodes with a diameter of 3.2 mm. The current variations used are 80 A, 100 A and 120 A. The analysis in this study focuses on the welding defects that occur in each of the variants used and their effects on the tensile strength of the material. The testing method used was Radiography Test (Non Destructive Test) and Tensile Test (Destructive Test). The results of welding using electrodes E6013, E7016 and E7018 currents of 80 Amperes and 100 Amperes are found many types of welding defects such as lack of fusion, porosity and slag inclusion. Whereas at a current of 120 Amperes, no defects were found in the weld metal area except that on the E7016 electrode there was a welding defect which type is slag inclusion. In addition to the types of defects mentioned earlier, all specimens were exposed to welding defect type undercut. As for the tensile test results, the highest average tensile stress value is at E7018 welding with a current of 120 A of 636,582 N/mm2. The highest average strain occurs at E7018 welding with a current of 120 A of 14%. The highest average modulus of elasticity value occurs in E6013 welding with 80 A current which is 7731,316 N/mm2.

Keywords: SMAW, ST 60 Steel, Welding Defects, Tensile Stress, Strain, Modulus of elasticity

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan yang Maha Esa atas hikmat dan karunia yang telah diberikan kepada penulis, sehingga penulis dapat menyelesaikan skripsi dengan judul “Pengaruh Variasi Arus dan Jenis Elektroda Terhadap Cacat Las Pada Baja ST 60 Hasil Proses Pengelasan SMAW (Shield Metal Arc Welding)”. Skripsi ini disusun untuk memenuhi salah satu syarat dalam menyelesaikan Pendidikan sarjana (S1) pada Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

Selama penyusunan skripsi, penulis banyak mendapatkan bantuan baik moral maupu nmaterial dari berbagai pihak. Untuk itu, penulis dengan sepenuh hati ingin menyampaikan ucapan terimakasih kepada:

1. Bapak Dr. Ir. M. Sabri, M.T. selaku Ketua Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

2. Ir. Alfian Hamsi, M.Sc. selaku dosen pembimbing utama sekaligus dosen pembimbing akademin yang memberikan arahan dan saran-saran dalam penyelesaian skripsi ini.

3. Kedua orang tua yang tidak pernah lelah memberi dukungan dan selalu mendoakan.

4. Bang Didi (PT. Intergy Indonesia) yang sudah membantu dalam proses pengujian radiografi.

5. Seluruh staf pengajar dan staf tata usaha Departemen Teknik Mesin yang telah membimbing dan membantu keperluan penulis.

6. Yesi Angrainy Sihombing yang selalu menemani dan mendukung penulis dalam proses pengerjaan skripsi.

7. Teman-teman Teknik Mesin 2014, terkhususnya teman-teman “Menerjang Badai” yang memberikan semangat dan nasihat kepada penulis.

Penulis juga menerima segala saran dan kritik yang membangun dari semua pihak guna kesempurnaan skripsi ini.Dengan doa dan harapan dari penulis, semoga

tulisan ini memberikan manfaat kepada pembaca. Akhir kata penulis ucapkan banyak terima kasih dan Tuhanmemberkati.

Medan, 24 September 2019 Penulis,

Pasaribu Octian Putra Pandapotan NIM. 140401085

DAFTAR ISI

ABSTRAK ………..……….i

KATA PENGANTAR ………..iii

DAFTAR ISI ………..v

DAFTAR GAMBAR ………..viii

DAFTAR TABEL ……….xi

DAFTAR SIMBOL ……….xii

BAB I PENDAHULUAN ………..1

1.1 Latar Belakang ……….1

1.2 Tujuan Penelitian ……….2

1.3 Batasan Masalah ………..2

1.4 Manfaat Penelitian ………...2

1.5 Sistematika Penulisan ………..3

BAB II TINJAUAN PUSTAKA ………..4

2.1 Teknologi Pengelasan ………...4

2.1.1 Sejarah Pengelasan ……….4

2.1.2 Definisi Pengelasan ………4

2.1.3 Klasifikasi Pengelasan ………....5

2.2 Las Shield Metal Arc Welding (SMAW) ………...6

2.3 Elektroda Pada Kawat Las SMAW ………..10

2.4 Posisi Pengelasan ………13

2.5 Cacat Las ……….15

2.6 Metalurgi Las ………..23

2.7 Baja ……….23

2.7.1 Sejarah Baja ………..25

2.7.2 Klasifikasi Baja ……….26

2.7.3 Baja ST 60 ……….27

2.8 Pengujian Hasil Pengelasan ……….28

2.8.1 Tesnile Test (Destructive Test) ………..29

2.8.2 Radiography Test (Non-Destructive Test) ……….32

BAB III METODOLOGI PENELITIAN ……….36

3.1 Parameter Desain……….36

3.2 Tempat dan Waktu Penelitian ………..36

3.2.1 Tempat ………..36

3.2.2 Waktu ………37

3.3 Alat dan Bahan ………37

3.3.1 Alat ………...37

3.3.2 Bahan ………42

3.4 Prosedur Percobaan ……….42

3.5 Analisis Data ………...46

3.5 Diagram Alir Penelitian ………...47

BAB IV ANALISA DATA DAN PEMBAHASAN ………...48

4.1 Hasil Uji Radiografi (Radiography Test) ……….48

4.1.1 Hasil Uji Radiografi Pada Elektroda E6013 ………49

4.1.2 Hasil Uji Radiografi Pada Elektroda E7016 ………50

4.1.3 Hasil Uji Radiografi Pada Elektroda E7018 ………51

4.2 Hasil Uji Tarik (Tensile Test) ………53

4.2.1 Hasil Uji Tarik Pada Elektroda E6013 ……….53

4.2.2 Hasil Uji Tarik Pada Elektroda E7016 ……….53

4.2.3 Hasil Uji Tarik Pada Elektroda E7018 ……….54

BAB V KESIMPULAN DAN SARAN ……….60

5.1 Kesimpulan ……….60

5.2 Saran ………...62

DAFTAR PUSTAKA ……….xiii

DAFTAR GAMBAR

Gambar 2.1 Las SMAW (Wiryosumarto, 2004) ………..7

Gambar 2.2 Mesin Las SMAW ………8

Gambar 2.3 Kabel, Klem Massa dan Holder ………9

Gambar 2.4 Elektroda Las SMAW ………10

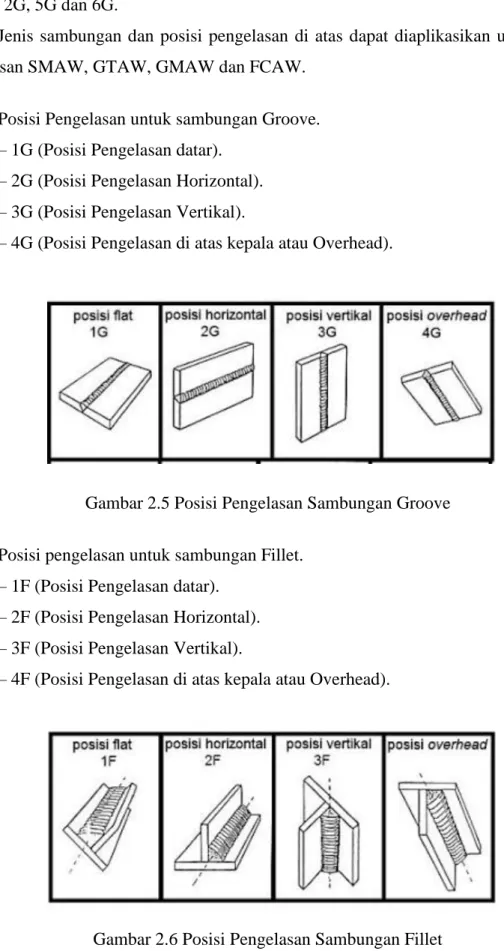

Gambar 2.5 Posisi Pengelasan Sambungan Groove ………...14

Gambar 2.6 Posisi Pengelasan Sambungan Fillet ………..14

Gambar 2.7 Posisi Pengelasan Pada Pipa ………..15

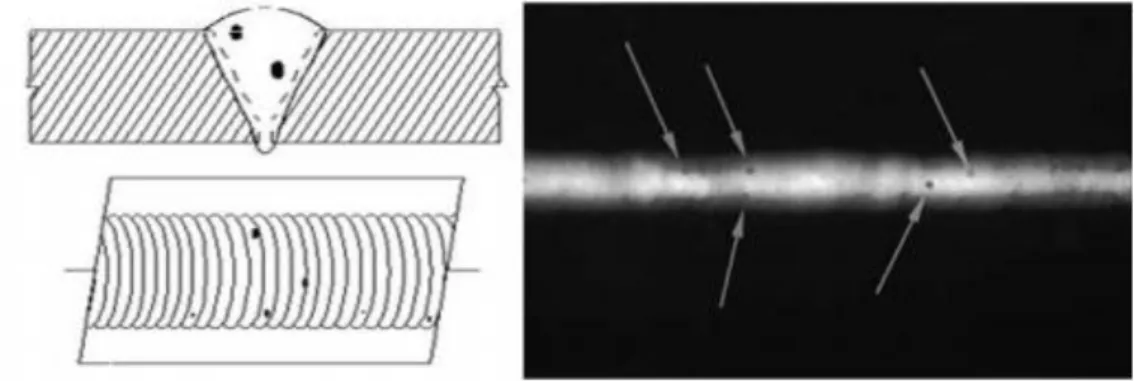

Gambar 2.8 Cacat Las Porositas ………16

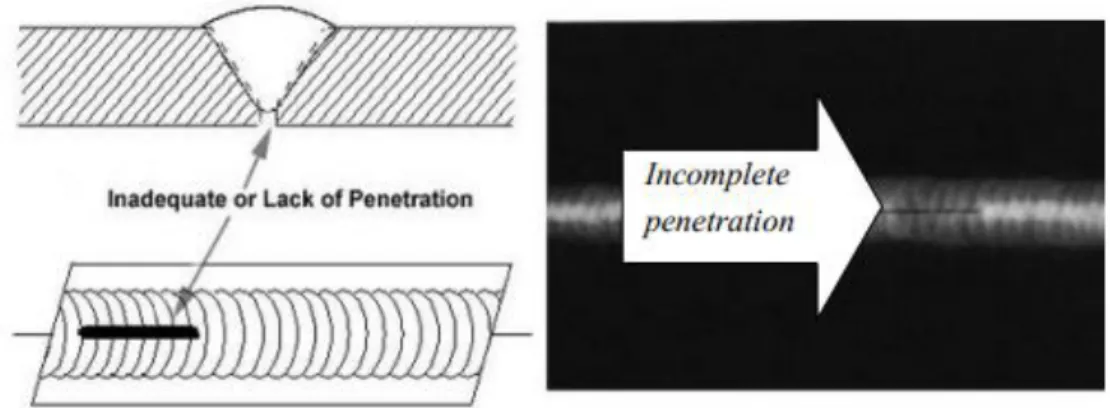

Gambar 2.9 Cacat Las Incomplete Penetration ……….17

Gambar 2.10 Cacat Las Undercut ……….18

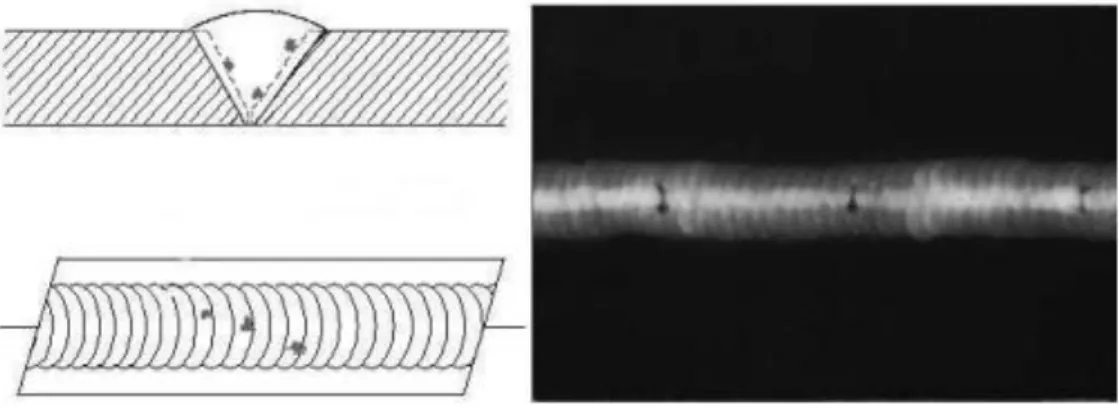

Gambar 2.11 Cacat Las Slag Inclusion ……….19

Gambar 2.12 Cacat Las Lack of Fusion ………20

Gambar 2.13 Cacat Las Over Spatter ………21

Gambar 2.14 Cacat Las Hot Crack and Cold Cracking ……….22

Gambar 2.15 Tiga Daerah Lasan ………23

Gambar 2.16 Kurva Tegangan-Regangan ………..29

Gambar 2.17 Frekuensi, energi dan panjang gelombang beberapa gelombang sinar ………33

Gambar 3.1 Mesin Gergaji ………37

Gambar 3.2 Mesin Sekrap ……….38

Gambar 3.3 Mesin Las SMAW ……….38

Gambar 3.4 Elektroda E6013 ……….39

Gambar 3.5 Elektroda E7016 ……….39

Gambar 3.6 Elektroda E7018 ……….39

Gambar 3.7 Gerinda Tangan ………..39

Gambar 3.8 Jangka Sorong ………40

Gambar 3.9 (a) Universal Testing Machine (b) Universal Testing Machine Sofware ………...40

Gambar 3.10 (a) Kamera Radiography Test (b) Film Viewer ………41

Gambar 3.11 Surveymeter ……….41

Gambar 3.12 Dosimeter Saku ………41

Gambar 3.13 Baja ST 60 ………42

Gambar 3.14 Baja setelah melalui proses cutting (200x100x10mm) ……….43

Gambar 3.15 Baja setelah pembentukan kampuh V tunggal ……….43

Gambar 3.16 Dimensi Spesimen Tensile Test ………45

Gambar 3.17 Spesimen Uji Tarik ………..45

Gambar 3.18 Diagram Alir Penelitian ………47

Gambar 4.1 Hasil Las 80A, 100A dan 120A menggunakan elektroda E6013 ……48

Gambar 4.2 Hasil Las 80A, 100A dan 120A menggunakan elektroda E7016 ……48

Gambar 4.3 Hasil Las 80A, 100A dan 120A menggunakan elektroda E7018 ……49

Gambar 4.4 Hasil Uji Radiografi E6013 (80A) ………49

Gambar 4.5 Hasil Uji Radiografi E6013 (100A) ………..49

Gambar 4.6 Hasil Uji Radiografi E6013 (120A) ………..50

Gambar 4.7 Hasil Uji Radiografi E7016 (80A) ………50

Gambar 4.8 Hasil Uji Radiografi E7016 (100A) ………..50

Gambar 4.9 Hasil Uji Radiografi E7016 (120A) ………..50

Gambar 4.10 Hasil Uji Radiografi E7018 (80A) ………..51

Gambar 4.11 Hasil Uji Radiografi E7018 (100A) ………51

Gambar 4.12 Hasil Uji Radiografi E7018 (120A) ………51

Gambar 4.13 Grafik Tegangan Tarik ………56

Gambar 4.14 Grafik Nilai Regangan ………58

Gambar 4.15 Grafik Modulus Elastisitas ……….59

DAFTAR TABEL

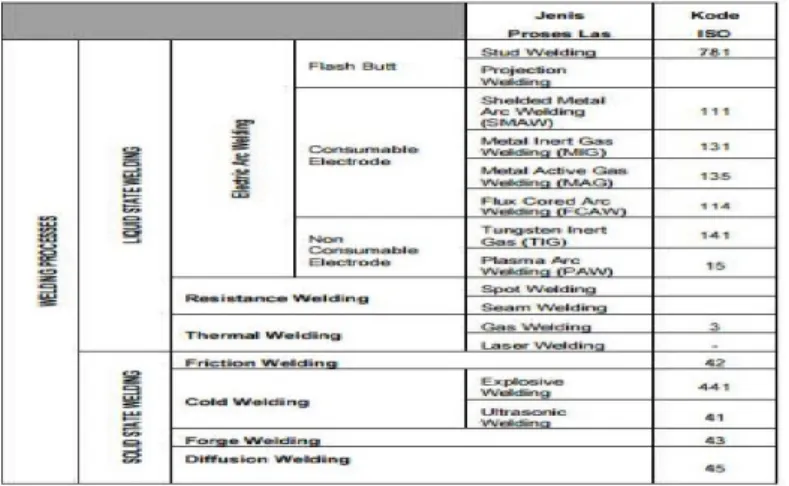

Tabel 2.1 Klasifikasi Pengelasan ……….……5

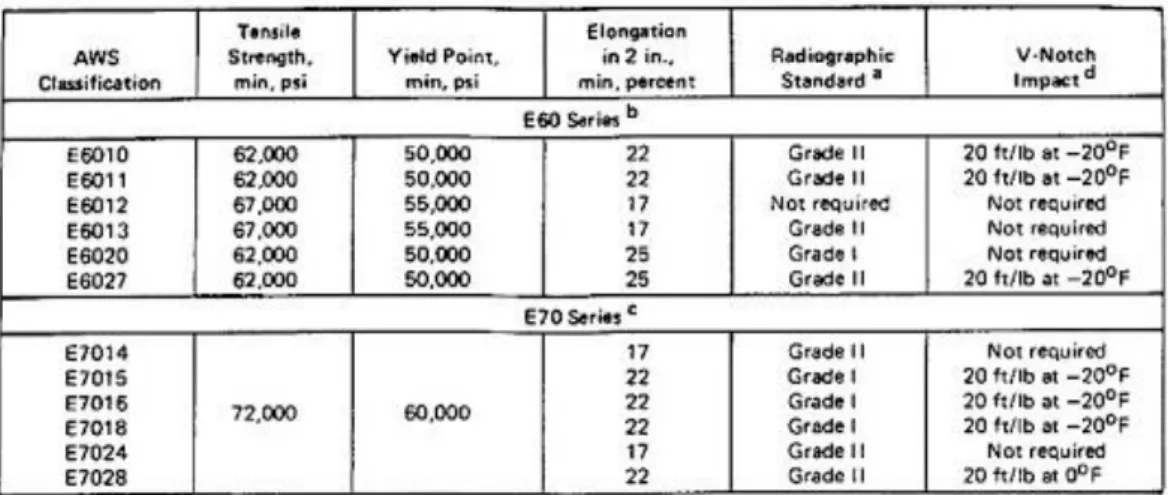

Tabel 2.2 Klasifikasi elektroda AWS A5.1-69 ………...10

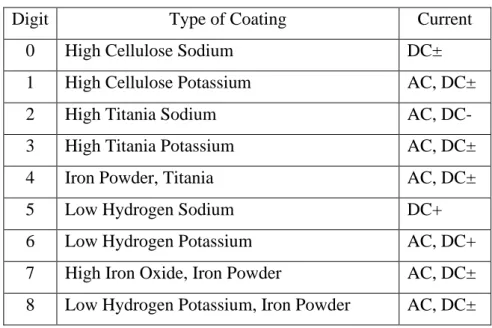

Tabel 2.3 Penjelasan digit keempat pada kode elektroda SMAW………...11

Tabel 2.4 Batas izin cacat las berdasarkan ASME SEC IX……….15

Tabel 2.5 Komposisi Baja ST 60 ………28

Tabel 3.1 Spesifikasi Alat Radiography Test ……….42

Tabel 4.1 Hasil Radiography Test ……….52

Tabel 4.2 Hasil Pengujian Tarik pada E6013 ………53

Tabel 4.3 Hasil Pengujian Tarik pada E7016 ……….53

Tabel 4.4 Hasil Pengujian Tarik pada E7018 ……….54

Tabel 4.5 Nilai Tegangan Tiap Spesimen ………..55

Tabel 4.6 Nilai Regangan Tiap Spesimen ……….57

Tabel 4.7 Nilai Modulus Elastisitas Tiap Spesimen ………..58

DAFTAR SIMBOL

Simbol Keterangan Satuan

Lo Panjang awal (mm)

Li Panjang akhir (mm)

w Lebar (mm)

t Tebal (mm)

A Luas Penampang (mm2)

F Beban, Gaya (kgf, N)

𝜎 Tegangan (kgf/mm2, N/mm2)

𝜀 Regangan (%)

E Modulus Elastis (N/mm2)

BAB I PENDAHULUAN

1.1 Latar Belakang

Proses pengelasan adalah salah satu proses terpenting dalam industri manufaktur. Pengelasan (welding) adalah salah satu teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilkan sambungan yang kontinyu. Salah satu proses pengelasan yang paling umum dan sering kali digunakan yaitu pengelasan SMAW (Shield Metal Arc Welding). Yang sering menjadi permasalahan ialah ketika kekuatan dari hasil lasan tidak sesuai dengan yang ditargetkan. Hal tersebut sering terjadi diakibatkan oleh terbentuknya cacat las pada saat proses pengelasan berlangsung dan cacat las yang terbentuk sering ada pada hasil las dengan metode SMAW.

Cacat las adalah hasil pengelasan yang tidak memenuhi syarat keberterimaan yang sudah dituliskan pada standart-standart yang ada (ASME IX, AWS, API, ASTM). Cacat las yang terbentuk berpotensi pada terjadinya penurunan dari kualitas hasil lasan tersebut sehingga dapat berakibat buruk pada penggunaan lebih lanjut benda yang di las tersebut.

Baja adalah salah satu material yang sering digunakan dalam bidang keteknikan. Terkhususnya baja ST 60 yang dijelaskan secara umum merupakan baja karbon sedang banyak sekali digunakan untuk pembuatan peralatan perkakas, roda gigi, crankshaft, poros propeller, baling-baling kapal dan konstruksi umum karena mempunyai sifat mampu las dan dapat dikerjakan pada proses pemesinan dengan baik. Dikarenakan oleh penggunaannya yang sangat penting dalam bidang keteknikan, apabila dilakukan pengelasan pada baja ST 60, terjadinya cacat pengelasan harus dihindari sebisa mungkin. Oleh karena itu, penulis ingin mengkaji tentang terjadinya cacat las dengan menggunakan pengelasan SMAW yang mencakupi penyebab terjadinya cacat las tersebut, dampak yang ditimbulkan serta sifat-sifat mekanik dan fisik dari hasil lasan yang mengalami cacat tersebut.

1.2 Tujuan Penelitian

Adapun tujuan dalam penelitian ini yaitu:

1. Mengetahui karakteristik cacat las karena pengaruh variasi jenis elektroda dan kuat arus pada baja ST 60 hasil pengelasan SMAW (Shield Metal Arc Welding) dengan pengujian Radiography Test.

2. Untuk mengetahui sifat mekanik (kekuatan tarik) hasil sambungan las baja ST 60 dengan variasi jenis elektroda dan kuat arus menggunakan pengelasan SMAW (Shield Metal Arc Welding) dengan Tensile Test.

1.3 Batasan Masalah

Agar permasalahan dalam penelitian ini tidak terlalu melebar dari tujuan yang ingin dicapai, maka perlu ditentukan batasan masalah sebagai berikut:

1. Jenis pengelasan yang dilakukan adalah pengelasan SMAW (Shield Metal Arc Welding).

2. Spesimen uji yang digunakan adalah baja ST 60.

3. Variasi kuat arus yang dipakai dalam pengelasan ini adalah 80 Ampere, 100 Ampere dan 120 Ampere

4. Pengujian dilakukan dengan menggunakan elektroda E6013, E7016 dan E7018.

5. Posisi pengelasan bawah tangan (1G).

6. Spesimen diuji dengan radiography test dan tensile test.

7. Kemahiran/kelihaian tenaga ahli las diabaikan.

1.4 Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Memberikan sumbangsih positif dalam pengembangan ilmu pengetahuan dan teknologi khususnya teknologi pengelasan SMAW (Shield Metal Arc Welding), studi mengenai cacat lasan, dan pengujian bahan teknik.

2. Hasil penelitian ini diharapkan dapat memberikan kontribusi dalam bidang teknologi pengelasan SMAW (Shield Metal Arc Welding) pada baja ST 60 yang pada akhirnya dapat bermanfaat untuk kemajuan dunia industri dan teknologi.

1.5 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis, skripsi ini dibagi dalam beberapa bagian yaitu:

BAB I: PENDAHULUAN

Pada bab ini akan dibahas mengenai latar belakang, tujuan, manfaat, batasan masalah, dan sistematika penulisan skripsi dari judul skripsi yang telah ditetapkan.

BAB II: TINJAUAN PUSTAKA

Pada bab ini akan dibahas mengenai teori-teori yang berhubungan dengan penulisan skripsi. Dasar teori didapatkan dari berbagai sumber, diantaranya berasal dari buku-buku pedoman, jurnal, paper, tugas akhir, dan e-book.

BAB III: METODOLOGI PENELITIAN

Pada bab ini akan dibahas mengenai metode yang akan digunakan untuk menyelesaikan penulisan skripsi termasuk Pada bab ini juga akan dibahas mengenai langkah-langkah penelitian, pengolahan dan analisa data yang akan digunakan untuk menyelesaikan permasalahan dari topik yang diangkat.

BAB IV: ANALISA DATA DAN PEMBAHASAN

Pada bab ini akan dianalisa dan dibahas mengenai data-data yang telah diperoleh dari hasil penelitian yang telah dilakukan.

BAB V: KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan dari penulisan tugas akhir dan saran-saran.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Teknologi Pengelasan 2.1.1 Sejarah Pengelasan

Pengelasan dengan metode yang dikenal sekarang, mulai dikenal pada awal abad ke 20. Sebagai sumber panas digunakan api yang berasal dari pembakaran gas acetylena yang kemudian dikenal sebagai las karbit. Waktu itu sudah dikembangkan las listrik namun masih langka.

Pada Perang Dunia II, proses pengelasan untuk pertama kalinya dilakukan dalam skala besar. Dengan las listrik, dalam waktu singkat, Amerika Serikat dapat membuat sejumlah kapal sekelas dengan kapal SS Liberty, yang merupakan kapal pertama yang diluncurkan dengan di las. Di mana sebelumnya kapal yang dikeluarkan, proses pengerjaan menggunakan paku keling (rivets). Pada masa itu, muncul pula cara pertama untuk mengetes hasil pengelasan, seperti uji kerfslag (lekukan yang tertutup lapisan).

2.1.2 Definisi Pengelasan

Berdasarkan definisi dari DIN (Deutch Industrie Normen) las adalah ikatan metalurgi pada sambungan logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Pada waktu ini telah dipergunakan lebih dari 40 jenis pengelasan termasuk pengelasan yang dilaksanakan dengan cara menekan dua logam yang disambung sehingga terjadi ikatan antara atom-atom molekul dari logam yang disambungkan.

Menurut American Welding Society (AWS) pengelasan adalah proses penyambungan logam atau non-logam yang dilakukan dengan memanaskan material yang akan disambung hingga temperatur las, yang dilakukan dengan atau tanpa menggunakan tekanan dan dengan atau tanpa menggunakan logam pengisi.

Definisi tersebut dapat diartikan lebih lanjut bahwa pengelasan adalah suatu

aktifitas menyambung dua bagian benda atau lebih dengan atau tanpa bahan tambah (filler metal) yang sama ataupun berbeda titik maupun strukturnya (Alip, 1989).

Sifat hasil lasan ditentukan oleh begitu banyak variabel dari mulai pemilihan material pengisi (filler), kuat arus yang digunakan sampai temperatur pelaburan yang terjadi pada busur listrik sehingga perencanaan yang matang diperlukan untuk menghasilkan sifat hasil lasan yang sesuai atau diperlukan.

Berikut pemodelan matematis sederhana dari hubungan antara variabel yang mampu mempengaruhi hasil lasan terhadap hasil lasannya:

f (VHN, σ) ≈ f (I, T)

Jadi secara umum pengelasan adalah proses penyambungan material, baik logam maupun non logam dengan menggunakan energi panas (temperatur tertentu).

Dilakukan dengan menggunakan aplikasi tekanan maupun tidak, dan bisa menggunakan bahan tambah maupun tidak.

2.1.3 Klasifikasi Pengelasan

Proses pengelasan logam secara makro diklasifikasikan menjadi dua kelompok, yaitu Liquid State Welding (LSW) dan Solid State Welding (SSW). LSW adalah proses pengelasan logam yang dilakukan dalam keadaan cair, sedangkan SSW merupakan proses las dimana pada saat pengelasan, logam dalam keadaan padat. Pengelasan logam secara LSW maupun SSW mempunyai beberapa teknik atau metode. Berbagai jenis las berdasarkan metode tersebut dapat dilihat pada Tabel 2.1.

Tabel 2.1 Klasifikasi Pengelasan

a. Las Kondisi Cair (Liquid State Welding)

Liquid State Welding adalah proses pengelasan dengan cara mencairkan daerah yang akan disambung hingga cairan tersebut menyatu secara merata, dengan syarat material yang akan disambung harus sama titik cairnya. Penyambungan material dengan cara ini mempunyai persyaratan material harus sama, karena untuk mendapatkan sambungan yang sempurna suhu material harus sama, jika tidak proses penyambungan tidak akan terjadi. Kelebihan metode pengelasan ini adalah proses dan persiapan sambungan tidak rumit, biayanya relatif murah, pelaksanaannya mudah. Kelemahannya adalah memerlukan juru las yang terampil, terjadinya HAZ yang menyebabkan perubahan sifat bahan, dan ada potensi kecelakaan dan terganggunya kesehatan juru las. Yang termasuk Liquid State Welding adalah Thermal Welding, Resistance Welding, dan Electric Arc Welding.

b. Las Kondisi Padat (Solid State Welding)

Solid State Welding adalah proses pengelasan dimana benda dalam keadaan padat dan biasanya dengan menggunakan tekanan sehingga sering juga disebut dengan Pressure Welding. Proses Solid State Welding memiliki beberapa kelebihan, diantaranya adalah dapat menyambung dua buah material atau lebih yang tidak sama titik cairnya, prosesnya cepat, presisi, dan hampir tidak memiliki daerah terpengaruh panas (heat affected zone/HAZ). Namun demikian Solid State Welding juga mempunyai kelemahan yaitu persiapan sambungan dan prosesnya rumit, sehingga dibutuhkan ketelitihan sangat tinggi. Yang termasuk dalam Solid State Welding diantaranya Diffusion Welding, Forge Welding, Cold Welding, dan Friction Welding.

2.2 Shield Metal Arc Welding (SMAW)

Las SMAW yang berasal dari kata Shield Metal Arc Welding adalah proses pengelasan yang menggunakan panas untuk mencairkan material dasar atau logam induk dan elektroda (kawat las). Panas tersebut ditimbulkan oleh lompatan ion listrik yang terjadi antara katoda dan anoda (ujung elektroda dan permukaan plat yang akan dilas). Panas yang timbul dari lompatan ion listrik ini besarnya dapat mencapai 4000o sampai 4500oC.

Las tistrik ini menggunakan elektroda berselaput sebagai bahan tambah.

Busur listrik yang terjadi diantara ujung elektroda dan bahan dasar akan mencairkan ujung elektroda dan sebagian bahan dasar. Selaput elektroda yang turut terbakar akan mencair dan menghasilkan gas yang melindungi ujung elektroda, kawah Ias, busur listrik dan daerah Ias di sekitar busur listrik terhadap pengaruh udara luar. Cairan selaput elektroda yang membeku akan menutupi permukaan Ias yang juga berfungsi sebagai pelindung terhadap pengaruh luar.

Logam induk dalam pengelasan ini mengalami pencairan akibat pemanasan dari busur listrik yang timbul antara ujung elektroda dan permukaan benda kerja. Busur listrik dibangkitkan dari suatu mesin las.

Elektroda yang digunakan berupa kawat yang dibungkus pelindung berupa fluks. Elektroda ini selama pengelasan akan mengalami pencairan bersama dengan logam induk dan membeku bersama menjadi bagian kampuh las.

Proses pemindahan logam elektroda terjadi pada saat ujung elektroda mencair dan membentuk butir-butir yang terbawa arus busur listrik yang terjadi. Bila digunakan arus listrik besar maka butiran logam cair yang terbawa menjadi halus dan sebaliknya bila arus kecil maka butirannya menjadi besar.

Pola pemindahan logam cair sangat mempengaruhi sifat mampu las dari logam. Logam mempunyai sifat mampu las yang tinggi bila pemindahan terjadi dengan butiran yang halus. Pola pemindahan cairan dipengaruhi oleh besar kecilnya arus dan komposisi dari bahan fluks yang digunakan. Bahan fluks yang digunakan untuk membungkus elektroda selama pengelasan mencair dan membentuk terak yang menutupi logam cair yang terkumpul di tempat sambungan dan bekerja sebagai penghalang oksidasi

Gambar 2.1 Las SMAW (Wiryosumarto, 2004)

Komponen-komponen las SMAW

Perlengkapan yang diperlukan untuk proses pengelasan SMAW adalah peralatan yang paling sederhana dibandingkan dengan proses pengelasan listrik yang lainnya. Adapun perlengkapan las smaw adalah:

1. Transformator DC/AC

Sumber tegangan diklasifikasikan sebagai mesin las AC dan mesin las DC, mesin las AC biasanya berupa trafo las, sedangkam mesin las DC selain trafo juga ada yang dilengkapi dengan rectifier atau diode (perubah arus bolak balik menjadi arus searah) biasanya menggunakan motor penggerak baik mesin diesel, motor bensin dan motor listrik. mesin las DC, saat ini banyak digunakan mesin las DC karena DC mempunyai beberapa kelebihan dari pada mesin las AC yaitu busur stabil dan polaritas dapat diatur. mesin las AC yang menggunakan transformator atau trafo las.

Gambar 2.2 Mesin Las SMAW 2. Kabel massa dan kabel elektroda

Kabel masa dan kabel elektroda berfungsi menyalurkan aliran listrik dari mesin las ke material las dan kembali lagi ke mesin las. Ukuran kabel masa dan

kabel elektroda ini harus cukup besar untuk mengalirkan arus listrik, apabila kurang besar akan menimbulkan panas pada kabel dan merusak isolasi kabel yang akhirnya membahayakan pengelasan.

3. Holder dan klem massa

Pemegang elektrode berguna untuk mengalirkan arus listrik dari kabel elektrode ke elektrode serta sebagai pegangan elektrode sehingga pengelas tidak merasa panas pada saat mengelas. Klem masa berguna untuk menghubungan kabel masa dari mesin las dengan material biasanya klem masa mempunyai per untuk penjepitnya. Klem ini sangat penting karena apabila klem longgar arus yang dihasilkan tidak stabil sehingga pengelasan tidak dapat berjalan dengan baik.

Gambar 2.3 Kabel, Klem Massa dan Holder 4. Elektroda

Sebagian besar elektrode las SMAW dilapisi oleh lapisan flux, yang berfungsi sebagai pembentuk gas yang melindungi cairan logam dari kontaminasi udara sekelilingnya. Selain itu fluk berguna juga untuk membentuk terak las yang juga berfungsi melindungi cairan las dari udara sekelilingnya.

Lapisan elektrode ini merupakan campuran kimia yang komposisisnya sesuai dengan kebutuhan pengelasan. Menurut AWS (American Welding Society) elektrode diklasifikasikan dengan huruf E dan diikuti empat atau lima digit sebagai berikut E xxxx (x) ,contohnya E 6010, E 6013, E 7018 dan lain-lain.

Gambar 2.4 Elektroda Las SMAW 2.3 Elektroda Pada Kawat Las SMAW

Elektroda atau kawat las adalah suatu benda yang dipergunakan untuk melakukan pengelasan listrik yang berfungsi sebagai pembakar yang akan menimbulkan busur nyala.

Tabel 2.2 Klasifikasi elektroda AWS A5.1-69

Elektroda, khususnya yang dipakai pengelasan SMAW atau las stick mempunyai kode atau symbol dimana kode tersebut menggandung arti kekuatan tarik, posisi pengelasan dan jenis bahan kimia tertentu sebagai flux. Demikian juga dengan cara penggunaan dari masing-masing jenis kawat las tersebut. Elektoda memiliki kode spesifikasi yang dapat kita lihat pada kardus pembungkusnya.

Berdasarkan peraturan American Welding Society (AWS), Spesifikasi kawat las terbungkus untuk Mild Steel diatur dalam AWS A5.1 yang ditandai dengan huruf 'E' dan diikuti 4 digit angka dibelakang. Serta AWS A5.5 untuk low alloy steel dengan menambahkan 4 huruf dan angka dibelakang yang menunjukkan unsur paduan.

1. Elektroda Untuk Mild Steel

Kawat las smaw jenis ini ditunjukkan dengan kode Exxxx (4 angka).

Sebagai contoh kawat las E6012, cara membacanya adalah:

• E = elektroda untuk jenis las SMAW

• E60xx = dua digit pertama (angka 60) menunjukan kekuatan tariknya dalam Ksi (kilopound-square–inch).

Angka 60 berarti kekuatan tariknya 60 ksi, jika angkanya 70 berarti 70 ksi.

Kalau dibaca dalam ukuran 'psi (pound square inch)' sama dengan 70000 psi, dimana 1 Ksi = 1000psi.

• Exx1x = digit ketiga (angka 1) adalah posisi pengelasan.

kode angka 1 – untuk semua posisi

kode angka 2 – untuk posisi flat dan horizontal kode angka 3 – hanya untuk posisi flat.

• Exxx2 = digit keempat (angka 2) menunjukkan jenis salutan dan jenis arus yang digunakan. Untuk lebih jelasnya dapat dilihat pada Table 2.3.

Tabel 2.3 Penjelasan digit keempat pada kode elektroda SMAW

Digit Type of Coating Current

0 High Cellulose Sodium DC±

1 High Cellulose Potassium AC, DC±

2 High Titania Sodium AC, DC-

3 High Titania Potassium AC, DC±

4 Iron Powder, Titania AC, DC±

5 Low Hydrogen Sodium DC+

6 Low Hydrogen Potassium AC, DC+

7 High Iron Oxide, Iron Powder AC, DC±

8 Low Hydrogen Potassium, Iron Powder AC, DC±

Contoh lain misalnya jenis kawat las E7018, artinya:

- Elektroda,

- kekuatan tarik 70000psi,

- dapat digunakan semua posisi (datar, horisontal, vertikal dan overhead)

- penetrasi las sedang, daya AC/DC, kandungan selaputnya serbuk besi 25%-40%, hidrogen tendah.

Dengan kekuatan tarik yang cukup kuat, elektroda (kawat las) jenis E70xx banyak diaplikasikan untuk pengelasan pipa pressure, furnace, konstruksi dan lain- lain. Sedangkan jenis E60xx karena daya tariknya hanya 60.000 psi biasanya hanya untuk tagweld dan pengelasan non pressure, misalnya pagar tralis dan lain-lain.

2. Elektroda Low Alloy Steel

Spesifikasi kawat las terbungkus untuk Low Alloy Steel diatur pada AWS A5.5. Dengan kode yang sama seperti elektroda mild steel diikuti dengan garis (dash) dan huruf serta angka sebagai unsur paduan, yaitu:

A = ditambahkan unsur carbon molybdenum B = ditambahkan unsur chromium molybdenum C = ditambahkan unsur nickel steel

D = ditambahkan unsur manganese molybdenum molybdenum G = ditambahkan unsur lainnya

R akhir kode = mengindikasikan ketahanan terhadap serapan uap (moisture pickup) (80% humidity, 80ºF, 9 jam).

Contoh elektroda antara lain: E7018-H8R, E8018 - B2H4R dan lain-lain.

Cara membaca:

Kawat las E7018-H8R artinya kekuatannya 70ksi, mengandung mengandung “iron powder-iron oxide-iron powder-iron oxide”, mengandung sedikit hidrogen (low

hydrogen), ketahanan terhadap uap air dan untuk dipakai pada pengelasan mild steel.

Kawat Las : E8018-B2H4R artinya kekuatannya 80ksi , mengandung, iron powder iron oxide, dipadu dengan chrome moly serta low hydrogen, ketahanan terhadap uap air serta digunakan untuk mengelas paduan baja chrome moly.

3. Elektroda Stainless Steel

Spesifikasi kawat las terbungkus untuk Stainless Steel diatur dalam AWS A5.4.

Tiga (3) digit pertama adalah nomor tipe AISI dari stainless steel.Kemudian diikuti dengan garis dan 2 angka. Contoh: E316-16, E308-16, E309-16 dan lain-lain.

Dua angka dibelakang mengandung arti:

- Angka 15 = lapisannya mengandung CaO, TiO2 & arusnya DCRP.

- Angka 16 = lapisannya mengandung TiO & K2O & arusnya DCRP atau AC.

- Angka 17 = lapisannya mengandung CaO,TiO2 K2O SiO O SiO2& arusnya DCRP atau AC.

Berdasarkan semua penjelasan tersebut di atas mengenai cara membaca arti kode pada kawat las, kita bisa menarik kesimpulan dan mengaplikasikan untuk pengelasan di lapangan/site.Dan terjawab sudah,kenapa pengelasan konstruksi,pipa dan industri baja lain menggunakan elektroda jenis E70xx dan bukan E60xx.

2.4 Posisi Pengelasan

Sambungan pada material dasar atau logam yang berkaitan dengan pengelasan mempunyai jenis yang bervariasi, mulai dari sambungan tumpul (Butt Joint), sambungan fillet (T Joint), sambungan sudut (Corner Joint) atau sambungan tumpang (Lap Joint).

Jenis-jenis sambungan tersebut tentunya mempunyai maksud dan tujuan tersendiri. Hal ini berkaitan juga dengan posisi pengelasan. Itulah sebabnya kita mengenal berbagai jenis posisi pengelasan. Untuk plat kita mengenal posisi

pengelasan 1F, 2F, 3F dan 4F ada juga 1G, 2G, 3G dan 4G. Sedangkan pada pipa ada 1G, 2G, 5G dan 6G.

Jenis sambungan dan posisi pengelasan di atas dapat diaplikasikan untuk pengelasan SMAW, GTAW, GMAW dan FCAW.

1. Posisi Pengelasan untuk sambungan Groove.

– 1G (Posisi Pengelasan datar).

– 2G (Posisi Pengelasan Horizontal).

– 3G (Posisi Pengelasan Vertikal).

– 4G (Posisi Pengelasan di atas kepala atau Overhead).

Gambar 2.5 Posisi Pengelasan Sambungan Groove 2. Posisi pengelasan untuk sambungan Fillet.

– 1F (Posisi Pengelasan datar).

– 2F (Posisi Pengelasan Horizontal).

– 3F (Posisi Pengelasan Vertikal).

– 4F (Posisi Pengelasan di atas kepala atau Overhead).

Gambar 2.6 Posisi Pengelasan Sambungan Fillet

3. Posisi Pengelasan pada Pipa

– 1G (Posisi Pengelasan datar pipanya dapat diputar).

– 2G (Posisi Pengelasan Horizontal pipa dapat diputar).

– 5G (Posisi Pengelasan Vertikal namun pipa tidak dapat diputar, sehingga tukang las yang berputar).

– 6G (Posisi Pengelasan pipanya miring sekitar 45o dan statis atau tidak dapat diputar).

Gambar 2.7 Posisi Pengelasan Pada Pipa

2.5 Cacat Las

Weld Defect atau Cacat las adalah hasil pengelasan yang tidak memenuhi syarat keberterimaan yang sudah dituliskan di standart (ASME IX, AWS, API, ASTM). Penyebab cacat las dapat dikarenakan adanya prosedur pengelasan yang salah, persiapan yang kurang dan juga dapat disebabkan oleh peralatan serta consumable yang tidak sesuai standart.

Tabel 2.4 Batas izin cacat las berdasarkan ASME SEC IX Jenis Cacat Las Ketentuan Umum Cacat Bidang:

Incomplete Penetration, Undercut, Crack

Tidak mengizinkan atau ditolak berapa pun besarnya

Cacat Volume:

Porosity, Slag Inclusion, Lack of Fusion

Ukuran total maksimal 20 % dari ketebalan material di tiap 6 in panjang pengelasan atau ukuran total maksimal 1/8 in di tiap panjang pengelasan

Jenis cacat las pada pengelasan ada beberapa tipe yaitu cacat las internal (berada di dalam hasil lasan) dan cacat las visual (dapat dilihat dengan mata).

1. Cacat Las Porositas

Cacat porositas adalah sebuah cacat pengelasan yang berupa sebuah lubang lubang kecil pada weldmetal (logam las), dapat berada pada permukaan maupun didalamnya. Porositas ini mempunyai beberapa tipe yaitu Cluster Porosity, Blow Hole dan Gas Pore.

Gambar 2.8 Cacat Las Porositas

Cacat las porositas dapat disebabkan oleh hal-hal sebagai berikut:

1. Elektroda yang digunakan masih lembab atau terkena air.

2. Busur las terlalu panjang.

3. Arus pengelasan terlalu rendah.

4. Travel Speed terlalu tinggi.

5. Adanya zat pengotor pada benda kerja (karat, minyak, air dll).

6. Gas hidrogen yang tercipta karena panas las.

Adapun cara mengatasi cacat las porositas sebagai berikut:

1. Pastikan elektroda yang digunakan sudah dioven (jika disyaratkan), jangan sampai kawat las terkenaair atau lembab.

2. Atur tinggi busur kurang lebih 1,5x diameter kawat las.

3. Ampere disesuaikan dengan prosedur atau rekomendasi dari produsen elektroda.

4. Persiapan pengelasan yang benar, memastikan tidak ada pengotor dalam benda kerja.

5. Untuk material tertentu panas tidak boleh terlalu tinggi, sehingga perlu perlakukan panas.

2. Cacat Las Incomplete Penetration

Incomplete Penetration (IP) adalah sebuah cacat pengelasan yang terjadi pada daerah root atau akar las. Sebuah pengelasan dikatakan IP jika pengelasan pada daerah root tidak tembus atau reinforcemen pada akar las berbentuk cekung.

Gambar 2.9 Cacat Las Incomplete Penetration Penyebab cacat Incomplete Penetration ialah:

1. Travel speed terlalu tinggi.

2. Jarak gap atau root opening terlalu lebar.

3. Jarak elektroda atau busur las terlalu tinggi.

4. Sudut elektroda yang salah.

5. Ampere las terlalu kecil.

Cara mencegah cacat Incomplete Penetration adalah sebagai berikut:

1. Travel speed disesuaikan dengan WPS.

2. Standar gap atau root opening 2-4 mm.

3. Standar jarak elektroda 1,5 x diameter elektroda.

4. Ampere disesuaikan dengan Welding Prosedur.

3. Cacat Las Undercut

Undercut adalah sebuah cacat las yang berada di bagian permukaan atau akar, bentuk cacat ini seperti cerukan yang terjadi pada base metal atau logam induk. Jenis cacat pengelasan ini dapat terjadi pada semua sambungan las, baik fillet, butt, lap, corner dan edge joint.

Penyebab Cacat Las Undercut:

1. Arus pengelasan yang digunakan terlalu besar.

2. Travel speed / kecepatan las terlalu tinggi.

3. Panjang busur las terlalu tinggi.

4. Posisi elektroda kurang tepat.

5. Ayunan tangan kurang merata, waktu ayunan pada saat disamping terlalu cepat.

Cara mencegah Cacat Undercut:

4. Menyesuaikan arus pengelasan, Anda dapat melihat ampere yang direkomendasikan di bungkus elektroda atau wps (Welding Procedure Specification).

5. Kecepatan las diturunkan.

6. Panjang busur diperpendek atau setinggi 1,5 x diameter elektroda.

7. Sudut kemiringan 70-80 derajat (menyesuaikan posisi).

8. Lebih sering berlatih untuk mengayunkan yang sesuai dengan kemampuan.

Gambar 2.10 Cacat Las Undercut

4. Cacat Las Slag Inclusion

Welding Defect Slag Inclusion adalah cacat yang terjadi pada daerah dalam hasil lasan. Cacat ini berupa slag (flux yang mencair) yang berada dalam lasan, yang sering terjadi pada daerah stop and run (awal dan berhentinya proses pengelasan). Untuk melihat cacat ini kita harus melakukan pengujian radiografi atau bending.

Penyebab Cacat Las Slag Inclusion:

1. Proses pembersihan Slag kurang, sehingga tertumpuk oleh lasan.

2. Ampere terlalu rendah.

3. Busur las terlalu jauh.

4. Sudut pengelasan salah.

5. Sudut kampuh terlalu kecil.

Cara Mencegah Cacat Slag Inclusion:

1. Pastikan lasan benar benar berseih dari slag sebelum mengelas ulang.

2. Ampere disesuaikan dengan prosedur.

3. Busur las disesuaikan.

4. Sudut pengelasan harus sesuai.

5. Sudut kampuh lebih dibesarkan (50-70 derajat).

Gambar 2.11 Cacat Las Slag Inclusion

5. Lack of Fusion

Cacat lack of fusion adalah adanya suatu daerah lasan yang tidak ikut mencair dan mengakibatkan tidak bersatunya logam induk dengan logam pengisi.

Cacat ini biasanya terjadi pada bagian samping lasan.

Penyebab Cacat Cacat Lack of Fusion:

1. Posisi Sudut kawat las salah.

2. Ampere terlalu rendah.

3. Sudut kampuh terlalu kecil.

4. Permukaan kampuh terdapat kotoran.

5. Travel Speed terlalu tinggi.

Cara Mengatasi Cacat Lack of Fusion:

1. Memperbaiki Posisi Sudut Elektroda.

2. Menaikkan Ampere sesuai dengan WPS atau Ampere Recomended.

3. Sudut kampuh sesuai dengan yang di WPS.

4. Melakukan persiapan pengelasan yang benar, membersihkan semua kotoran.

5. Mengatur Travel Speed yang sesuai.

Gambar 2.12 Cacat Las Lack of Fusion

6. Over Spatter

Spatter adalah percikan las, sebenarnya jika spater dapat dibersihkan maka tidak termasuk cacat. Namun jika jumlahnya berlebih dan tidak dapat dibersihkan maka dikategorikan dalam cacat visual.

Penyebab Spater atau percikan las berlebih:

1. Ampere terlalu tinggi.

2. Jarak elektroda dengan base metal terlalu jauh.

3. Elektroda lembab.

Cara mencegah terjadinya cacat pengelasan Over Spatter:

1. Arus diturunkan sesuai dengan rekomendasi.

2. Panjang busur (1,5 x diameter Elektroda ).

3. Elektroda dioven sesuai dengan handbook (khususnya kawat las low hidrogen).

Gambar 2.13 Cacat Las Over Spatter 7. Hot Crack

Hot Crack (retak panas) adalah sebuah retak pada pengelasan dimana retak itu terjadi setelah proses pengelasan selesai atau saat proses pemadatan logam lasan.

Penyebab Hot Crack:

1. Pemilihan elektroda yang salah.

2. Tidak melakukan perlakuan panas.

Cara Mencegah Hot Crack:

1. Menggunakan elektroda yang sesuai dengan WPS atau Low Hidrogen yang mempunyai sifat regangan yang tinggi.

2. Melakukan perlakuan panas (PWHT dan Preheat) 8. Cold Cracking

Cold Cracking (retak dingin) adalah sebuah retak yang terjadi pada daerah lasan setelah beberapa waktu (memerlukan waktu, bisa 1 menit, 1 jam, atau 1 hari) proses pengelasan selesai.

Penyebab Cold Cracking atau Retak dingin:

1. Retak Dingin pada Bahan Las (Cold Cracking).

2. Cooling Rate terlalu cepat.

3. Arus pengelasan terlalu rendah.

4. Travel speed terlalu tinggi.

5. Tidak dilakukan pemanasan awal (pre heat).

Cara mencegah terjadinya Cold Cracking:

1. Perlambat pendinginan setelah proses pengelasan.

2. Panas yang diterima sesuaikan dengan WPS.

3. Gunakan Arus yang direkomendasi.

4. Travel speed pengelasan tidak terlalu cepat (lihat wps yang ada).

5. Lakukan pre heat (untuk material yang karbon ekuivalen diatas 0,40 maka harus dipreheat).

Gambar 2.14 Cacat Las Hot Crack dan Cold Cracking

2.6 Metalurgi Las

Pengelasan adalah proses penyambungan dengan menggunakan energy panas, karena proses ini maka logam disekitar lasan mengalami siklus termal cepat yang menyebabkan terjadinya perubahan–perubahan metalurgi yang rumit, deformasi dan tegangan – tegangan termal. Hal ini sangat erat hubunganya dengan ketangguhan, cacat las, retak dan lain sebagainya yang umumnya mempunyai pengaruh yang fatal terhadap keamanan dan konstruksi las, Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan.

Harsono W, menjelaskan daerah lasan terdiri dari tiga bagian:

1. Logam las adalah bagian dari logam yang pada waktu pengelasan mencair kemudian membeku.

2. Fusion Line, garis penggabungan atau garis batas cair antara logam las dan logam Induk

3. Daerah pengaruh panas disebut HAZ (Heat Affected Zone), adalah logam dasar yang bersebelahan dengan logam las selama pengelasan mengalami pemanasan dan pendinginan yang cepat.

Gambar 2.15 Tiga Daerah Lasan 2.7 Baja

Baja adalah bahan dasar vital untuk industri. Semua segmen kehidupan, mulai dari peralatan dapur, trasportasi, generator, sampai kerangka gedung dan jembatan menggunakan baja. Eksplotasi besi baja menduduki peringkat

pertama di antara barang tambang dan logam dan produknya melingkupi hampir 95

% dari produk barang berbahan logam yang dimamfaatkan dalam kehidupan manusia.

Baja adalah paduan logam yang tersusun dari (Fe) besi sebagai unsur utama dan karbon (C) sebagai unsur penguat. Unsur karbon banyak berperan sebagai peningkatan kekerasan. Perlakuan panas dapat mengubah sifat fisis baja dari lunak menjadi keras. Penyebabnya perlakuan panas mengubah struktur mikro baja dan struktur kristal dari bcc ke fcc yang bersifat paduan dan bila didinginkan tiba-tiba terjadi perubahanstruktur kristal dari fcc ke hcp.

Baja mempunyai sejumlah sifat yang membuatnya menjadi bahan teknik yang sangat berharga. Titik lebur baja adalah antara 1.401-1.539oC, selain itu beberapa sifat baja yang penting adalah:

1. Kekuatan

Baja mempunyai daya tarik, lengkung, dan tekan yang sangat besar.

Pada setiap partai baja, pabrikan baja menandai beberapa besar daya kekuatan baja itu. Pabrikan baja misalnya, memasukan satu partai baja batangan dan mencatumkan pada baja itu Fe 360. Disini Fe menunjukan bahwa partai itu menunjukkan daya kekuatan (minimum) tarikan atau daya tarik baja itu. Yang dimaksud dengan istilah tersebut adalah gaya tarik N yang dapat dilakukan baja bergaris tengah 1 mm2 sebelum baja itu menjadi patah. Dalam hal ini daya tarik itu adalah 360 N/mm2. Oleh karna daya tarik baja yang kuat maka baja dapat menahan berbagai tegangan, seperti tegangan lentur

2. Kekerasan

Baja itu sangat keras, sehingga sebagai bahan konstruksi baja mungkin saja untuk digunakan dalam berbagai tujuan. Apabila untuk produk-produk baja tertentu ada suatu keharusan, maka bisa saja baja itu ditambahi kekerasannya dengan perlakuan panas (heat treatment).

3. Ketahanan terhadap korosi

Tanpa perlindungan, baja sangat cepat berkarat. Tapi baja dapat diberikan perlakuan untuk perlindungan yang sangat efektif dengan berbagai cara.

2.7.1 Sejarah Baja

Baja pada jaman kuno dan antik sudah dikenal dan biasanya diproduksi menggunakan tungku tempa dan tungku wadah. Pembuatan baja paling tua dalam sejarah sampai sekarang adalah beberap keping perkakas besi yang digali dari sebuah situs arkeologi di Anatolia (Kaman-Kalehoyuk) dan berusia hampir 4.000 tahun lamanya, bertanggal 1.800 SM. Horace mengidentifikasi adanya senjata- senjata berbahan baja seperti falcata di Semenanjung Iberia, sedangkan Baja Nordik sempat digunakan oleh Pasukan Roma.

Reputasi dari Besi serik di India Selatan (baja wootz) tumbuh dengan pesatnya di seantero dunia pada saat itu. Situs-situs pembuatan logam di Sri Lanka menggunakan oven yang memanfaatkan angin muson, mampu untuk membuat baja berkadar karbon tinggi. Produksi massal baja Wootz di Tamilakam menggunakan tungku wadah dan sumber karbon seperti tanaman Avaram terjadi di abad ke-enam SM, sebuah pionir untuk produksi dan metalurgi baja modern.

Orang-orang Tiongkok di Periode Negara Perang (403-221 SM) memiliki baja yang diperkeras dengan penyiraman, sedangkan orang Tiongkok pada periode Dinasti Han (202 SM - 220 AD) membuat baja dengan melelehkan besi tempa dan besi tuang bersama-sama, menghasilkan produk akhir yaitu baja berkandungan karbon menengah pada abad ke-1 M.

Orang Haya dari Afrika Timur menemukan sebuah oven yang bisa merekagunakan untuk membuat baja karbon pada suhu 1802°C (3276°F) nyaris 2.000 tahun lalu lamanya. Baja Afrika Timur ini kemungkinan bertanggal 1.400 SM menurut Richard Hooker.

2.7.2 Klasifikasi Baja Menurut komposisi kimianya:

1. Baja karbon (carbon steel), dibagi menjadi tiga yaitu:

a. Baja karbon rendah (low carbon steel)

Sifatnya mudah ditempa dan mudah di mesin. Penggunaannya:

• 0,05 % – 0,20 % C : Automobile bodies, buildings, pipes, chains, rivets, screws, nails.

• 0,20 % – 0,30 % C : Gears, shafts, bolts, forgings, bridges, buildings.

b. Baja karbon menengah (medium carbon steel)

Kekuatan lebih tinggi daripada baja karbon rendah. Sifatnya sulit untuk dibengkokkan, dilas, dipotong. Penggunaan:

• 0,30 % – 0,40 % C : connecting rods, crank pins, axles.

• 0,40 % – 0,50 % C : car axles, crankshafts, rails, boilers, auger bits, screwdrivers.

• 0,50 % – 0,60 % C : hammers dan sledges.

c. Baja karbon tinggi (high carbon steel)

Sifatnya sulit dibengkokkan, dilas dan dipotong. Kandungan 0,60 % – 1,50

% C. Penggunaan: screw drivers, blacksmiths hummers, tables knives, screws, hammers, vise jaws, knives, drills, tools for turning brass and wood, reamers, tools for turning hard metals, saws for cutting steel, wire drawing dies, fine cutters.

2. Baja paduan (alloy steel)

Tujuan dilakukan penambahan unsur yaitu:

• Untuk menaikkan sifat mekanik baja (kekerasan, keliatan, kekuatan tarik dan sebagainya).

• Untuk menaikkan sifat mekanik pada temperatur rendah.

• Untuk meningkatkan daya tahan terhadap reaksi kimia (oksidasi dan reduksi).

• Untuk membuat sifat-sifat spesial.

Baja paduan yang diklasifikasikan menurut kadar karbonnya dibagi menjadi:

a. Low alloy steel, jika elemen paduannya ≤ 2,5 % b. Medium alloy steel, jika elemen paduannya 2,5 – 10 % c. High alloy steel, jika elemen paduannya > 10 %

Selain itu baja paduan dibagi menjadi dua golongan yaitu baja campuran khusus (special alloy steel) dan high speed steel.

1. Baja Paduan Khusus (special alloy steel)

Baja jenis ini mengandung satu atau lebih logam-logam seperti nikel, chromium, manganese, molybdenum, tungsten dan vanadium. Dengan menambahkan logam tersebut ke dalam baja maka baja paduan tersebut akan merubah sifat-sifat mekanik dan kimianya seperti menjadi lebih keras, kuat dan ulet bila dibandingkan terhadap baja karbon (carbon steel).

2. High Speed Steel (HSS)

Kandungan karbon: 0,70 % – 1,50 %. Penggunaan membuat alat-alat potong seperti drills, reamers, countersinks, lathe tool bits dan milling cutters.

Disebut High Speed Steel karena alat potong yang dibuat dengan material tersebut dapat dioperasikan dua kali lebih cepat dibanding dengan carbon steel. Sedangkan harga dari HSS besarnya dua sampai empat kali daripada carbon steel.

2.7.3 Baja ST 60

ST 60 diberi nama menurut stanadar Deutch Industrien Normen (DIN) dimana ST memiliki makna baja (dalam bahasa Jerman: stahl) dan angka 60 menunjukkan kekuatan tarik sekitar 600-720 N/mm2. Baja ST 60 adalah baja yang dikelompokkan dalam baja karbon sedang dengan kandungan unsur carbon sebesar 0,4-0,55%. Komposisi kimia baja ST 60 dapat dilihat pada Tabel 2.3

Tabel 2.5 Komposisi baja ST 60

Element Composition

(%) Element Composition (%)

C 0,473 W 0,0009

P 0,0014 Ti 0,0053

S 0,0034 Sn 0,0340

Mn 0,7100 Al 0,0130

Si 0,2742 Pb -

Ni 0,0089 Ca 0,0016

Cr 0,0291 Zn 0,0012

Mo 0,0022 Fe 98,40

Cu 0,0313

Berikut adalah kekuatan mekanik dari baja ST 60:

Kekuatan Tarik (maks) = 706,47 N/mm2 Kekuatan puntir (tanpa takik) = 143,44 Mpa Kekuatan puntir (bertakik) = 80,62 Mpa

Baja spesifikasi ini biasa digunakan pada konstruksi umum seperti jembatan, alat perkakas, baling-baling kapal, rel, komponen automotif seperti roda gigi dan crankshaft.

2.8 Pengujian Hasil Pengelasan

Ada dua cara dalam pengujian material di industri yaitu dengan cara pengujian merusak (Destructive Testing) dan pengujian tanpa merusak (Non Destructive Testing) pengujian ini sangat diperlukan dibidang industri sebab pengujian ini akan membantu mengetahui sifat dari material yang akan digunakan di industri. Material yang digunakan di industri seperti besi, stainless, beton, alumunium, baja, kayu dan lain-lain akan diuji sebelum digunakan.

2.8.1 Tensile Test (Destructive Test)

Tujuan utama dilakukan pengujian tarik adalah untuk mengetahui berapa nilai kekuatan sambungan logam hasil pengelasan yang sudah dilakukan.

Pengujian tarik merupakan pengujian yang paling sering digunakan, karena pengujian ini mampu memberikan informasi representatif dari perilaku mekanis suatu material. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk mengetahui apakan kekuatan las mempunyai nilai yang sama, lebih rendah atau lebih tinggi dari kelompok raw materials. Pengujian tarik untuk kualitas kekuatan tarik dimaksudkan untuk mengetahui berapa nilai kekuatannya dan dimanakah letak putusnya suatu sambungan las. Pembebanan tarik adalah pembebanan yang diberikan pada benda dengan memberikan gaya tarik berlawanan arah pada salah satu ujung benda.

Penarikan gaya terhadap beban akan mengakibatkan terjadinya perubahan bentuk (deformasi) bahan tersebut. Proses terjadinya deformasi pada bahan uji adalah proses pergeseran butiran kristal logam yang mengakibatkan melemahnya gaya elektromagnetik setiap atom logam hingga terlepas ikatan tersebut oleh penarikan gaya maksimum. Pada pengujian tarik beban diberikan secara kontinu dan pelan–pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan- regangan. Pada pengujian tarik beban diberikan secara kontinu dan pelan–pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva teganganregangan.

Gambar 2.16 Kurva Tegangan-Regangan

Tegangan di mana deformasi plastik atau batas luluh mulai teramati tergantung pada kepekaan pengukuran regangan. Sebagian besar bahan mengalami perubahan sifat dari elastik menjadi plastik yang berlangsung sedikit demi sedikit, dan titik di mana deformasi plastik mulai terjadi dan sukar ditentukan secara teliti.

Telah digunakan berbagai kriteria permulaan batas luluh yang tergantung pada ketelitian pengukuran regangan dan data-data yang akan digunakan.

• Batas Elastis σE (Elastic Limit)

Berdasarkan pada pengukuran regangan mikro pada skala regangan 2 X 10- 6 inchi/inchi. Batas elastik nilainya sangat rendah dan dikaitkan dengan gerakan beberapa ratus dislokasi.

• Batas Proporsional σp (Proportional Limit)

Tegangan tertinggi untuk daerah hubungan proporsional antara tegangan- regangan. Harga ini diperoleh dengan cara mengamati penyimpangan dari berbagai garis lurus kurva tegangan-regangan.

• Deformasi Plastis (Plastic Deformation)

Tegangan terbesar yang masih dapat ditahan oleh bahan tanpa terjadi regangan sisa permanen yang terukur pada saat beban telah ditiadakan. Dengan bertambahnya ketelitian pengukuran regangan, nilai batas elastiknya menurun hingga suatu batas yang sama dengan batas elastik sejati yang diperoleh dengan cara pengukuran regangan mikro.

• Tegangan Luluh Atas σuy (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing peralihan deformasi elastis ke plastis.

• Tegangan Luluh Bawah σly (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka yang dimaksud adalah tegangan ini.

• Regangan Luluh εy (Yield Strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

• Regangan Elastis εe (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan regangan ini akan kembali ke posisi semula.

• Regangan Plastis εp (Plastic Strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan regangan ini tetap tinggal sebagai perubahan permanen bahan.

• Regangan Total (Total Strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT = εe+εp.

• Tegangan Tarik Maksimum TTM (UTS, Ultimate Tensile Strength)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

• Kekuatan Patah (Breaking Strength)

Merupakan besar tegangan dimana bahan yang diuji putus atau patah.

Tegangan dapat diperoleh dengan membagi beban dengan luas penampang mula benda uji.

𝜎𝑢 = 𝑃

𝐴………...(Surdia, 1999:8) Dimana: 𝜎𝑢 = Tegangan tarik (N/mm2)

P = Beban maksimum (kgf)

A = Luas penampang mula dari penampang batang (mm2)

Regangan (persentase pertambahan panjang) yang diperoleh dengan membagi perpanjangan panjang ukur (ΔL) dengan panjang ukur mula-mula benda uji.

𝜀 = 𝛿𝑙

𝑙𝑜 = 𝐿−𝐿𝑜

𝐿𝑜 × 100%...(Surdia, 1999:8)

Dimana : ε = Regangan (%) L = Panjang akhir (mm) Lo = Panjang awal (mm)

Deformasi di daerah elastis menujukkan sifat proporsional atau sebanding lurus dengan tegangan. Hubungan lurus ini disebut modulus elastis, dan dalam hal deformasi Tarik disebut modulus elastic memanjang atau modulus Young yang dinyatakan dengan E.

𝐸 = 𝜎

ε ………..(Surdia, 1999:8) Dimana : E = Modulus Elastisitas (N/mm2)

𝜎 = Tegangan tarik (N/mm2) ε = Regangan (%)

2.8.2 Radiography Test (Non-Destructive Test)

Untuk mengefisiensikan penggunaan material dalam kehidupan, material perlu dilakukan pengujian untuk mengetahui sifat-sifatnya. Pengujian material yang dilakukan terdiri dari dua jenis, yaitu pengujian merusak (mekanik) dan pengujian tidak merusak (Non Destructive Test). Pengujian merusak umumnya dilakukan untuk mengetahui sifat mekanik dari material ketika mendapatkan pembebanan, misalnya kekerasan ketangguhan, keuletan, dal lain-lain. Sedangkan pengujian tidak merusak umumnya digunakan untuk mengetahui kerusakan atau cacat pada material tanpa merusak material tersebut. Salah satu pengujian tidak merusak adalah pengujian radiografi yaitu pengujian material yang bertujian untuk mengetahui kerusakan atau cacat yang tidak terlihat pada material dengan menggunakan pancaran gelombang elektromagnetik pendek.

Pengujian radiografi juga digunakan dalam dunia metalurgi untuk mengetahui cacat pada logam, misalnya cacat yang terjadi pada daerah lasan sehingga mahasiswa teknik metalurgi perlu mengetahui dasar-dasar pengujian radiografi.

Radiografi digunakan dalam aplikasi yang sangat luas termasuk kesehatan, teknik, forensic, keamanan, dan lain-lain. Dalam Non-Destructive Test, radiografi merupakan satu yang sangat penting dan metode yang digunakan secara meluas.

Uji radiografi memiliki beberapa kelebihan dibandingkan metode Non-Destructive Test lainnya. Namun, satu kekurangan terbesarnya adalah resiko kesehatan yang berkaitan dengan radiasi

Secara umum, uji radiografi merupakan metode pemeriksaan material terhadap kerusakan atau cacat yang tidak terlihat atau tersembunyi dengan menggunakan kemampuan radiasi dari gelombang gelombang elektromaknetik pendek (energi foton tinggi) untuk memasuki berbagai material. Uji radiografi dalam dunia teknik Intensitas dari radiasi yang masuk dan melewati material ditangkap oleh lapisan yang sensitive terhadap radiasi (Film Radiography) atau dengan susunan planer sensor radiasi sensitive (Real-time Radiography). Lapisan atau film radiografi merupakan metode tertua yang masih banyak digunakan pada Non-Destructive Test.

Sinar X dan Sinar Gamma merupakan gelombang elektrostatik pada spektrum elektrostatik dengan rentang frekuensi yang lebih besar dari radiasi ultraviolet. Sinar Gamma biasanya memiliki frekuensi yg lebih besar dari Sinar X.

Perbedaan utama antara Sinar X dan Sinar Gamma adalah pada asal radiasinya dimana Sinar X biasanya hasil buatan dengan menggunakan X-ray Generator dan radiasi Gamma adalah produk dari bahan radioaktif.

Gambar 2.17 Frekuensi, energi dan panjang gelombang beberapa gelombang sinar

Sinar X dan Sinar Gamma adalah bentuk gelombang, seperti sinar cahaya, microwave, dan gelombang radio. Sinar X dan Gamma tidak dapat dilihat, dirasakan, ataupun didengar, juga tidak memiliki b eban maupun berat.

Pada Radiographic Test, benda atau bagian yang akan dilakukan inspeksi diletakkan diantara sumber radiasi dan film yang sensitif. Sumber radiasi berasal dari mesin X-ray ataupun sumber radioaktif seperti Ir-192, Co-60, dan Cs-137.

Bagian yang diinspeksi akan menahan radiasi yang ditembakkan berdasarkan perbedaan ketebalan benda tersebut.

Radiasi yang menembus benda inspeksi akan menghasilkan gambar seperti bayangan pada lembar film. Bayangan yang dihasilkan pada lembar film akan bervariasi tergantung dari jumlah radiasi yang menembus benda inspeksi dan mencapai lembar film. Bagian yang lebih gelap pada film menandakan intensitas radiasi yang tinggi, sedangkan pada bagian yang lebih terang menandakan intensitas radiasi yang rendah. Perbedaan gelap pada gambar dapat menunjukkan adanya cacat ataupun diskontinuitas pada bagian dalam benda inspeksi.

Kelebihan utama dan kekuangan pengujian radiografi dibandingkan dengan metode NDT lainnya adalah:

Kelebihan:

1. Kedua Permukaan internal dan diskontinuitas dapat dideteksi.

2. Variasi yang signifikan dalam komposisi dapat dideteksi.

3. Dapat digunakan untuk memeriksa daerah tersembunyi (akses langsung ke permukaan tidak diperlukan).

4. Sangat sederhana atau tidak ada bagian yang perlu dipersiapkan.

5. Akan diperoleh catatan uji permanen.

6. Portabilitas yang baik terutama sumber sinat gamaa.

Kekurangan:

1. Berbahaya bagi operator dan personil lain didekatnya.

2. Diperlukan keterampilan tingkat tinggi dan pengalaman untuk masalah pencahayaan dan interpretasi.

3. Proses ini umumnya berjalan dengan lambat.

4. Sangat terarah (sensitive terhadap orientasi cacat).

5. Kedalaman diskontinuitas tidak di indikasikan.

6. Peralatan yang digunakan relative mahal (terutama sumber x-ray).

7. Membutuhkan dua akses untuk ke komponen.

BAB III

METODOLOGI PENELITIAN

3.1 Parameter Desain

Dalam perencanaan proses pengelasan SMAW, salah satu faktor yang perlu diperhatikan yaitu suhu pengelasan (suhu lebur) yang dipengaruhi oleh kuat arus listrik yang dapat mempengaruhi sifat fisik dan mekanik dari material yang dilas.

Pemilihan kuat arus yang akan digunakan sangat berpengaruh pada hasil proses pengelasan nantinya. Kemungkinan yang akan terjadi ialah hasil lasan yang optimal atau hasil lasan yang terdapat banyak cacat las (welding defect). Berdasarkan hubungan antara pemilihan kuat arus dan kualitas hasil lasan tersebut maka diperlukan adanya pengujian untuk melihat jenis-jenis dan seberapa banyak cacat las yang terjadi pada hasil lasan yaitu dengan melakukan pengujian radiografi (radiography test).

Cacat las tidak terlalu memberikan efek yang signifikan pada beban statis, tetapi menurunkan kekuatan fatigue secara signifikan, dengan kata lain cacat las tersebut sangat berpengaruh pada beban dinamik. Selain beban dinamik, faktor- faktor lain juga perlu dipertimbangkan seperti ukuran dan dimensi spesimen, konsentrasi tegangan dan sebagainya. Untuk memenuhi memenuhi hal-hal tersebut maka diperlukan pengujian tarik (tensile test).

3.2 Tempat dan Waktu Penelitian 3.2.1 Tempat

1. Proses pengelasan dilakukan di Laboratorium Proses Produksi, Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

2. Pembuatan spesimen uji tarik dilakukan di Laboratorium Proses Produksi, Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

3. Pengujian tarik dilakukan di Laboratoriun Fenomena Dasar, Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

4. Pengujian radiografi dilakukan di Belawan oleh PT. Intergy Indonesia

3.2.2 Waktu

Waktu penelitian dimulai pada Februari 2019 – September 2019 3.3 Alat dan Bahan

3.3.1 Alat

1. Peralatan Untuk Pembuatan Spesimen Uji a. Mesin gergaji

Mesin gergaji digunakan untuk pemotongan baja sebelum dilas dan pemotongan baja hasil las untuk dibentuk menjadi spesimen uji Tarik sesuai dengan ukuran yang diinginkan.

Gambar 3.1 Mesin Gergaji b. Mesin sekrap

Mesin sekrap digunakan untuk membentuk kampuh las dan membentuk bagian-bagian detail pada spesimen untuk pengujian.

Gambar 3.2 Mesin Sekrap c. Mesin las

Mesin las yang digunakan adalah mesin las SMAW (Shield Metal Arc Welding) yang digunakan untuk menyambung atau mengelas spesimen uji.

Gambar 3.3 Mesin Las SMAW d. Elektroda las

Dalam pengelasan SMAW elektroda yang digunakan adalah elektroda E6013, E7016 dan E7018 yang berfungsi sebagai pencipta busur nyala, diameter elektroda las yang digunakan yaitu 3,2 mm.

Gambar 3.4 Elektroda E6013

Gambar 3.5 Elektroda E7016

Gambar 3.6 Elektroda E7018 e. Gerinda tangan

Digunakan untuk memotong, membentuk dan merapihkan baja menjadi specimen sesuai standar uji.

Gambar 3.7 Gerinda Tangan f. Jangka sorong

Digunakan untuk membantu dalam membuat ukuran spesimen uji yang presisi sesuai standar.

Gambar 3.8 Jangka Sorong 2. Peralatan Untuk Pengujian Spesimen

a. Tensile Tester

Digunakan untuk melakukan pengujian tarik dengan tujuan untuk mengetahui beraneka ragam sifat-sifat material yang ingin diujikan.

(a)

(b)

Gambar 3.9 (a) Universal Testing Machine (b) Universal Testing Machine Software

c. Radiography Tester

Merupakan alat yang digunakan agar dapat melihat cacat lasan yang tidak terlihat yang terjadi pada spesimen uji.

(a) (b)

Gambar 3.10 (a) Kamera Radiography Test (b) Film viewer

Gambar 3.11 Surveyrmeter

Gambar 3.12 Dosimeter Saku

Tabel 3.1 Spesifikasi Alat Radiography Test

3.3.2 Bahan

Material yang digunakan dalam penelitian ini adalah Baja ST 60 (2000 x 100 x 10 mm)

Gambar 3.13 Baja ST 60 3.4 Prosedur Percobaan

1. Studi Literatur

Berupa studi kepustakaan dengan mempelajari jurnal-jurnal, buku-buku, maupun karya-karya ilmiah yang berkaitan, baik yang bersumber dari media cetak, elektronik, maupun dari internet.

2. Diskusi Interaktif

Melakukan diskusi dalam bentuk tanya-jawab antara mahasiswa dan dosen pembimbing menyangkut penentuan judul, standarisasi specimen, jenis pengujian yang akan dilakukan, dan hal-hal yang berkaitan dengan proses penulisan sekripsi serta memecahkan permasalahan yang dihadapi secara bersama.