SOLUSI NUMERIK FAKTOR INTENSITAS TEGANGAN

UNTUK RETAK PERMUKAAN SEMI-ELLIPTICAL PADA

SILINDER DENGAN TAKIKAN MELINGKAR

LAPORAN TUGAS AKHIR

Oleh:

Agung Basovi

102216044

FAKULTAS TEKNOLOGI INDUSTRI

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS PERTAMINA

2020

S

olusi

Nume

rik F

aktor I

ntensit

as Te

ga

nga

n untuk

R

etak Per

mukaa

n

S

emi

-Elli

pti

cal

pa

da

S

il

inder

de

nga

n Ta

kikan

Me

li

ngka

r

Agung Ba

sovi

102216044

SOLUSI NUMERIK FAKTOR INTENSITAS TEGANGAN

UNTUK RETAK PERMUKAAN SEMI-ELLIPTICAL PADA

SILINDER DENGAN TAKIKAN MELINGKAR

LAPORAN TUGAS AKHIR

Oleh:

Agung Basovi

102216044

FAKULTAS TEKNOLOGI INDUSTRI

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS PERTAMINA

2020

Universitas Pertamina - i

LEMBAR PENGESAHAN

Judul Tugas Akhir : Solusi Numerik Faktor Intensitas Tegangan untuk Retak Permukaan Semi-Elliptical pada Silinder dengan Takikan Melingkar

Nama Mahasiswa : Agung Basovi Nomor Induk Mahasiswa : 102216044 Program Studi : Teknik Mesin Fakultas : Teknologi Industri Tanggal Lulus Sidang Tugas Akhir : 26 Agustus 2020

Jakarta, 2 September 2020 MENGESAHKAN Pembimbing I Pembimbing II Khusnun Widiyati, Ph. D NIP. 116053 Dr. Judha Purbolaksono NIP. 119029 MENGETAHUI, Ketua Program Studi

Dr. Eng. Purwo Kadarno NIP. 116113

Universitas Pertamina - ii

LEMBAR PERNYATAAN

Dengan ini saya menyatakan bahwa Tugas Akhir berjudul “Solusi Numerik Faktor Intensitas Tegangan untuk Retak Permukaan Semi-Elliptical pada Silinder dengan Takikan Melingkar” ini adalah benar-benar merupakan hasil karya saya sendiri dan tidak mengandung materi yang ditulis oleh orang lain kecuali telah dikutip sebagai referensi yang sumbernya telah dituliskan secara jelas sesuai dengan kaidah penulisan karya ilmiah.

Apabila dikemudian hari ditemukan adanya kecurangan dalam karya ini, saya bersedia menerima sanksi dari Universitas Pertamina sesuai dengan peraturan yang berlaku.

Demi pengembangan ilmu pengetahuan, saya menyetujui untuk memberikan kepada Universitas Pertamina hak bebas royalti non-eksklusif (non-exclusive royalty-free right) atas Tugas Akhir ini beserta perangkat yang ada. Dengan hak bebas royalti non-eksklusif ini Universitas Pertamina berhak menyimpan, mengalih media/format-kan, mengelola dalam bentuk pangkalan data (database), merawat, dan mempublikasikan Tugas Akhir saya selama tetap mencantumkan nama saya sebagai penulis/pencipta dan sebagai pemilik Hak Cipta.

Demikian pernyataan ini saya buat dengan sebenarnya.

Jakarta, 2 September 2020 Yang Membuat Pernyataan

Universitas Pertamina - iii

ABSTRAK

Agung Basovi. 102216044. Solusi Numerik Faktor Intensitas Tegangan untuk Retak Permukaan

Semi-Elliptical pada Silinder dengan Takikan Melingkar. Struktur berbentuk turbular, seperti poros,

baut, dan sekrup merupakan perlalatan mekanik yang digunakan untuk menyambungkan suatu material secara bersamaan. Namun, peralatan tersebut sering mengalami pembebanan siklik yang berupa beban aksial, lentur dan puntir. Sehingga, keretakan pada permukaan sering terjadi, akibat dari beban yang melebihi batas kemampuan material tersebut. Tujuan dari penelitian ini adalah melakukan studi numerik pada retak permukaan yang terjadi, khusunya pada material poros dengan takikan melingkar. Metode yang digunakan dalam penelitian ini adalah simulasi dengan menggunakan perangkat lunak, yaitu ANSYS Workbench. Terdapat 64 variasi model spesimen poros dengan takikan dan 6 model poros tanpa takikan. Kemudian, ukuran elemen pada spesimen tersebut di atur sesuai dengan ukuran yang telah ditentukan. Elemen paling kecil berada pada daerah takikan yang terdapat retak. Ukuran retak divariasikan berdasarkan ukuran yang telah dibuat sebelumnya. Setelah itu, pemberian beban tarik sebesar 100MPa secara konstan. Hasil yang didapatkan berupa grafik nilai faktor intensitas tegangan pada lintasan retak. Hasil grafik menyimpulkan, bahwa semakin besar nilai perbandingan D/d, maka nilai pada ujung-ujung permukaan dan kedalaman retak juga akan semakin meningkat. Semakin besar perbandingan nilai a/c, maka nilai SIFs maksimum yang sebelumnya berada pada titik terdalam retak, kemudian berpindah ke ujung-ujung permukaan retak. Perubahan nilai r/d hanya mempengaruhi nilai SIFs pada ujung-ujung permukaan retak. Pada titik terdalam retak nilai SIFs-nya cenderung tidak berubah. Pada perbandingan smooth dan notched

cylinder, notched cylinder memiliki nilai SIFs yang lebih besar. Artinya, takikan sangat

mempengaruhi nilai SIFs.

Universitas Pertamina - iv

ABSTRACT

Agung Basovi. 102216044. Numerical Solution of Tension Intensity Factor for Semi-Elliptical Surface Cracks in Cylinders with Circular Notches. Turbular-shaped structures, such as shafts, bolts, and screws, are mechanical devices used to connect a material together. However, these equipments often experience cyclic loading in the form of axial, bending and torsional loads. Thus, cracks on the surface often occur, as a result of loads that exceed the limits of the material's capabilities. The aim of this research is to perform numerical studies on surface cracks that occur in shaft material with circular notches. The method used in this research is simulation using software, namely ANSYS Workbench. There are 64 variations of the shaft specimen model with notches and 6 smooth cylinder models. Then, the size of the elements in the specimen is adjusted according to the predetermined size. The smallest elements are in the notch area where there is a crack. The crack size is varied based on the size that has been made previously. After that, apply a constant tensile load of 100Mpa. The results obtained are graphs of the stress intensity factor values at the crack tip trajectory. The results of the graph conclude that the greater the D/d ratio, the higher the value at the edges of the surface and the depth of the cracks. The greater the a/c value ratio, the maximum SIFs value that was previously at the deepest point of the crack, then moved to the ends of the crack surface. Changes in r/d value only affect the SIFs value at the edges of the crack surface. At the deepest point of the crack the SIFs value tends not to change. In the comparison of smooth and notched cylinder, the notched cylinder has a larger SIFs value. That is, the notch will affect the SIFs value.

Universitas Pertamina - v

KATA PENGANTAR

Puji dan syukur kehadirat Allah SWT yang telah melimpahkan segala berkah, karunia dan rahmat-Nya. Sehingga, penulis dapat dapat menyelesaikan Tugas Akhir dengan judul “Solusi Numerik Faktor Intensitas Tegangan untuk Retak Permukaan Semi-Elliptical pada Silinder dengan Takikan Melingkar” dengan sebaik-baiknya.

Dalam pelaksaan dan penulisan laporan Tugas Akhir ini, tentunya penulis juga dibantu oleh berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ini mengucapkan terima kasih kepada pihak-pihak tersebut, yaitu kepada:

1. Bapak Dr. Eng. Purwo Kadarno, S.T., M.Eng. selaku ketua Program Studi Teknik Mesin Fakultas Teknologi Industri Universitas Pertamina.

2. Bapak Dr. Judha Purbolaksono dan Ibu Khusnun Widiyati, Ph. D selaku dosen pembimbing Tugas Akhir yang telah membantu, membimbing dan memberikan arahan serta wawasan kepada penulis.

3. Teman-temanku Fandika Reza Ardi S., Muhammad Fathurachman, Hasrin, Rifki Yusup dan Rachmad Hidayah yang telah memberikan dukungan kepada penulis dalam menyelesaikan Tugas Akhir ini.

4. Kedua orang tua dan saudara-saurada kandung penulis yang telah memberikan dukungan, perhatian dan semangatnya kepada penulis dari awal perkuliahan hingga akhir pelaksanaan Tugas Akhir ini.

5. Semua pihak yang telah membantu penulis dalam mengerjakan Tugas Akhir, yang namanya tidak dapat disebutkan satu-persatu.

Penyusunan laporan Tugas Akhir ini ditujukan untuk dapat memberikan pengetahuan tambahan kepada pembaca. Penulis menyadari bahwa laporan ini masih memiliki kekurangan. Oleh karena itu, penulis dengan senang hati menerima kritik dan saran dari semua pihak yang sifatnya membangun demi menyempurnakan laporan ini. Terima Kasih.

Jakarta, 2 September 2020

Universitas Pertamina - vi

DAFTAR ISI

LEMBAR PENGESAHAN... i LEMBAR PERNYATAAN ... ii ABSTRAK ... iii KATA PENGANTAR ... v DAFTAR ISI ... viDAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR SINGKATAN DAN ISTILAH ... xi

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 1 1.3 Batasan Masalah ... 1 1.4 Tujuan Penelitian... 2 1.5 Manfaat Penelitian... 2 1.6 Bentuk Penelitian ... 2 1.7 Lokasi Penelitian ... 4 1.8 Jadwal Penelitian ... 4

BAB II TINJAUAN PUSTAKA ... 6

2.1 Mekanika Perpatahan ... 6

2.2 Tahapan Terjadinya Retak ... 7

2.3 Stress Intensity Factor (SIF) ... 9

2.4 SIFpada Retak Semi-Eliptical ... 11

2.5 Finite Element Method (FEM) ... 12

2.6 Fracture Thougness (Kc) ... 14

2.7 Elastic Plastic Fracture Mechanics (EPFM) ... 14

2.8 Definisi J-Integral ... 15

2.9 Analisa R-Curve ... 15

2.10 Istilah-Istilah Umum dalam Pemodelan ... 16

2.11 Ringkasan Kajian Pustaka ... 18

BAB III METODE PENELITIAN ... 20

3.1 Metode Pengumpulan Data ... 20

3.2 Metode Analisa Data ... 23

3.3 Istilah dalam ANSYS ... 32

BAB IV HASIL DAN PEMBAHASAN ... 35

4.1 Studi Konvergensi ... 35

Universitas Pertamina - vii

4.3 Hasil Nilai SIF (KI) ... 39

4.4 Pengelompokan Grafik Tiap Variasi ... 40

4.5 Analisa Nilai Faktor Intensitas Tegangan ... 49

BAB V KESIMPULAN DAN SARAN ... 55

4.6 Kesimpulan ... 55

4.7 Saran ... 55

DAFTAR ISI ... 57

LAMPIRAN ... 60

Tabel L.1 Sketsa Variasi Pertama (D = 22 mm, d = 20 mm) ... 60

Tabel L.2 Sketsa Variasi Kedua (D = 25 mm, d = 20 mm)... 62

Tabel L.3 Sketsa Variasi Ketiga (D = 30 mm, d = 20 mm) ... 64

Universitas Pertamina - viii

DAFTAR TABEL

Tabel 3.1 Variasi Pertama (A) ...20

Tabel 3.2 Variasi Kedua (B) ...21

Tabel 3.3 Variasi Ketiga (C) ...21

Tabel 3.4 Variasi Keempat (D) ...21

Tabel 3.5 Ukuran a/c ...21

Tabel 3.6 Smooth Cylinder ...21

Tabel 4.1 Properties of Structural Steel ...35

Tabel L.1 Sketsa Variasi Pertama (D = 22 mm, d = 20 mm) ...60

Tabel L.2 Sketsa Variasi Kedua (D = 25 mm, d = 20 mm) ...62

Tabel L.3 Sketsa Variasi Ketiga (D = 30 mm, d = 20 mm) ...64

Universitas Pertamina - ix

DAFTAR GAMBAR

Gambar 1.1 Diagram Alir...3

Gambar 2.1 Kurva S-N dengan Mekanika Perpatahan ...6

Gambar 2.2 Tahapan dari umur lelah pada suatu material ...7

Gambar 2.3 Grafik Log-log Paris Law ...8

Gambar 2.4 Tiga Jenis Mode Retak ...9

Gambar 2.5 Komponen Tegangan pada Ujung Retak ...11

Gambar 2.6 Flaw Shape Parameter dan Retak Semi-Elliptical ...12

Gambar 2.7 Contoh Jenis Elemen dalam FEM ...13

Gambar 2.8 Beberapa Rekomendasi untuk Elemen Solid ...14

Gambar 3.1 Ilustrasi Geometri Model (D/d = 1.1) ...22

Gambar 3.2 Sketsa Model ...22

Gambar 3.3 Semicircular Annular Notch ...23

Gambar 3.4 “U” Annular Notch ...23

Gambar 3.5 Cross Section ...23

Gambar 3.6 Smooth Cylinder ...23

Gambar 3.7 Sketsa Geometri (2D) pada DesignModeler ...24

Gambar 3.8 Model Spesimen (3D) ...24

Gambar 3.9 Details of “Mesh” ...25

Gambar 3.10 Details of Patch Conforming Method...25

Gambar 3.11 Details of Face Sizing ...26

Gambar 3.12 Details of Face Meshing ...26

Gambar 3.13 Hasil Meshing ...26

Gambar 3.14 Pengaturan Semi-Elliptical crack ...27

Gambar 3.15 Spesimen dengan Retak Semi-Elliptical ...28

Gambar 3.16 Spesimen dengan Retak Semi-Elliptical ...28

Gambar 3.17 Pembebanan 100 MPa pada Spesimen ...29

Gambar 3.18 Fixed Support pada Spesimen ...29

Gambar 3.19 Daerah Total Deformation pada Spesimen ...30

Gambar 3.20 Daerah Equivalent Stress pada Spesimen ...30

Gambar 3.21 Nilai SIF pada daerah retak ...31

Gambar 3.22 Nilai SIF pada daerah retak (tampak samping) ...31

Gambar 3.23 Mesh Contour ...32

Gambar 3.24 Mesh pada Daerah Retak ...32

Gambar 3.25 SIF Contour ...33

Universitas Pertamina - x

Gambar 4.2 Variasi Ukuran LCR D/d = 1.25, r/d = 0.05 dan a/c = 1 ...36

Gambar 4.3 Jumlah Elemen dengan Nilai LCR D/d = 1.25, r/d 0.05 an a/c = 1 ...37

Gambar 4.4 Benchmarking Smooth Cylinder a/d = 0.05 dan a/c = 1.0 ...38

Gambar 4.5 Benchmarking Smooth Cylinder a/d = 0.05 dan a/c = 0.5 ...38

Gambar 4.6 Grafik Variasi D/d = 1.1, r/d = 0.05 dan a/c = 0.25 ...40

Gambar 4.7 Variasi D/d = 1.1 dan a/c = 0.25 ...41

Gambar 4.8 Variasi D/d = 1.1 dan a/c = 0.50 ...41

Gambar 4.9 Variasi D/d = 1.1 dan a/c = 0.75 ...42

Gambar 4.10 Variasi D/d = 1.1 dan a/c = 1.0 ...42

Gambar 4.11 Variasi D/d = 1.25 dan a/c = 0.25 ...43

Gambar 4.12 Variasi D/d = 1.25 dan a/c =0.50 ...43

Gambar 4.13 Variasi D/d = 1.25 dan a/c = 0.75 ...44

Gambar 4.14 Variasi D/d = 1.25 dan a/c = 1.0 ...44

Gambar 4.15 Variasi D/d = 1.50 dan a/c = 0.25 ...45

Gambar 4.16 Variasi D/d = 1.50 dan a/c = 0.50 ...46

Gambar 4.17 Variasi D/d = 1.50 dan a/c = 0.75 ...46

Gambar 4.18 Variasi D/d = 1.50 dan a/c = 1.0 ...46

Gambar 4.19 Variasi D/d = 1.75 dan a/c =0.25 ...47

Gambar 4.20 Variasi D/d = 1.75 dan a/c = 0.50 ...47

Gambar 4.21 Variasi D/d = 1.75 dan a/c = 0.75 ...48

Gambar 4.22 Variasi D/d = 1.75 dan a/c = 1.0 ...48

Gambar 4.23 Variasi D/d dengan a/c = 0.50 dan r/d = 0.05 ...49

Gambar 4.24 Variasi Nilai a/c dengan D/d = 1.1 dan r/d = 0.05 ...49

Gambar 4.25 Variasi nilai r/d dengan D/d = 1.25 dan a/c = 0.25...50

Gambar 4.26 Variasi Smooth Cylinder & Notched r/d = 0.05 dan a/c = 0.50 ...51

Gambar 4.27 Variasi Smooth Cylinder & Notched r/d = 0.05 dan a/c = 1.0 ...51

Gambar 4.28 Variasi Smooth & Notched Cylinder r/d = 0.05 dengan a/c = 0.50 ...52

Universitas Pertamina - xi

DAFTAR SINGKATAN DAN ISTILAH

Lambang/Singkatan Arti Keterangan

SIF Stress Intensity Factor / Faktor Intensitas

Tegangan

LCR Largest Contour Radius

D Diameter Besar

d Diameter Kecil

r Jari-Jari Takikan

c Major Radius / Jari-Jari Retak

a Minor Radius / Kedalaman Retak

KI Mode I / Opening Mode

KII Mode II / Sliding Mode

KIII Mode III / Tearing Mode

𝜎 Tegangan Retak

E Modulus Elastisitas

𝑣 Poisson’s Ratio

a/c Aspect Ratio of The Elliptical-Arc Crack Front

r/d Dimensionless Notch Radius

D/d Dimensionless Cylinder Diameter

FEA Finite Element Analysis

Universitas Pertamina - 1

BAB I

PENDAHULUAN

1.1

Latar Belakang

Sekrup dan baut merupakan peralatan mekanik yang digunakan untuk menyambungkan suatu material secara bersamaan. Pada pembebanan siklik, seperti beban aksial, lentur dan puntir, retak atau cacat sering tumbuh di permukaan baut. Jika retakan atau cacat permukaan ini mencapai tahap kritisnya, retakan akan meluas dengan cepat dan menyebabkan kegagalan yang tidak diinginkan.

Biasanya, retakan ini akan merambat dengan bentuk setengah lingkaran atau setengah elips dan menyebabkan kerusakan prematur pada keseluruhan sistem. Oleh karena itu, untuk memastikan keamanan, insinyur atau desainer selalu diminta untuk melakukan penilaian terhadap baut yang mengalami retak. Dengan menggunakan teori elastis linier, para insinyur dapat memprediksi perilaku pertumbuhan retakan dengan pengenalan faktor intensitas tegangan. Studi intensitas tegangan retak adalah konsentrasi di dalam bidang teknik mesin yang dikenal sebagai mekanika perpatahan.

Nilai faktor intensitas tegangan, digunakan untuk lebih akurat menggambarkan keadaan tegangan dekat ujung retak yang disebabkan oleh beban jarak jauh atau tegangan sisa. Besarnya nilai SIF, tergantung pada ukuran, posisi retak, geometri sampel, distribusi beban, dan suhu. Dengan melakukan percobaan pada baut dengan ukuran cacat yang diketahui, insinyur dapat menentukan nilai SIF yang akan menyebabkan cacat menyebar dan menyebabkan kegagalan.

Pada Tugas Akhir ini, akan dibahas mengenai studi parametrik faktor intensitas tegangan pada suatu strukturyang memiliki beberapa variasi ukuran keretakan, dengan menggunakan metode elemen hingga yang dikombinasikan dengan mekanika perpatahanuntuk menemukan solusi faktor intensitas tegangan yang sesuai.

1.2

Rumusan Masalah

1. Bagaimana nilai SIF pada silinder dengan variasi panjang retak (c), kedalaman retak(a) dan pembebanan pada retak permukaan?

2. Apa pengaruh bentuk takikan pada SIF?

1.3

Batasan Masalah

Dalam Tugas Akhir ini batasan masalah dan asumsi yang digunakan antara lain: 1. Pemodelan yang dilakukan adalah pemodelan lokal pada poros.

2. Jenis retak yang dianalisa adalah retak permukaan. 3. Mekanika retak dengan kondisi linear elastis. 4. Menggunakan prangkat lunak ANSYS Workbench.

Universitas Pertamina - 2

1.4

Tujuan Penelitian

1. Mengevaluasi pengaruh parameter takikan (D/d dan r/d) dan rasio aspek retak a/c pada nilai faktor intensitas tegangan.

1.5

Manfaat Penelitian

Hasil analisa dari Tugas Akhir ini adalah untuk mengetahui parameter pengaruh geometri terhadap faktor intensitas tegangan pada silinder yang mengalami keretakan sebagai pertimbangan pada proses desain letak ilustrasi retak permukaan.

1.6

Bentuk Penelitian

Gambar 1.1 dibawah ini merupakan alur penelitian dalam bentuk diagram alir untuk memudahkan dalam proses pelaksanaan.

Universitas Pertamina - 3

Gambar 1.1 Diagram Alir

Mulai

Computation of solution

Set Boundary Condition

Studi Konvergensi,

Benchmarking

dan Kesimpulan

Selesai

Studi literatur

Pemodelan spesimen yang

terdapat retak dengan ANSYS

Workbench

Proses

Meshing

Perolehan dan Pengolahan

Hasil

Universitas Pertamina - 4

1.7

Lokasi Penelitian

Lokasi penelitian ini akan dilaksanakan pada: Nama Institusi : Univeritas Pertamina

Alamat Institusi : Jl. Teuku Nyak Arief, Simprug, Kebayoran Lama, Jakarta Selatan.

1.8

Jadwal Penelitian

Penelitian ini akan dilaksanakan hingga waktu yang akan ditentukan, dimulai sejak awal smester 8, selain itu waktu penelitian ini bersifat dinamis.

Universitas Pertamina - 6

BAB II

TINJAUAN PUSTAKA

Bab ini akan membahas secara rinci mengenai tinjauan pustaka yang berkaitan dengan

permasalah pada Tugas Akhir ini. Sehingga, dapat dijadikan bahan rujukan yang telah

dilakukan oleh peneliti sebelumnya.

2.1

Mekanika Perpatahan

Mekanika perpatahan (fracture mechanics) adalah salah satu bagian dari teori mekanika yang membahas tentang regangan dan tegangan pada struktur yang memiliki retak. Selain itu, metode ini juga dikembangkan karena tidak cocok pada konsep perencanaan konvensional, yang hanya didasarkan pada sifat-sifat umum material, seperti tegangan mulur (buckling stress), kekuatan tarik

(tensile strength) maupun batas mulur (yield stress). Dimana, konsep tersebut digunakan hanya pada

struktur yang tidak mempunyai cacat.

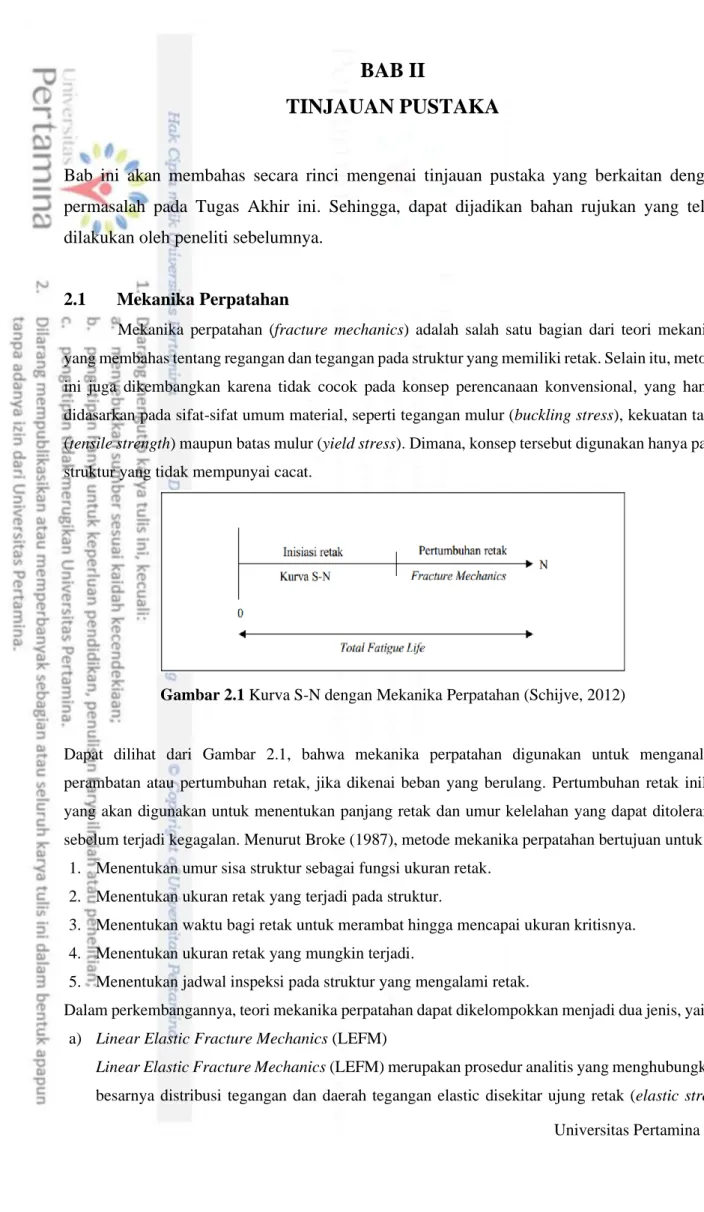

Gambar 2.1 Kurva S-N dengan Mekanika Perpatahan (Schijve, 2012)

Dapat dilihat dari Gambar 2.1, bahwa mekanika perpatahan digunakan untuk menganalisa perambatan atau pertumbuhan retak, jika dikenai beban yang berulang. Pertumbuhan retak inilah yang akan digunakan untuk menentukan panjang retak dan umur kelelahan yang dapat ditoleransi sebelum terjadi kegagalan. Menurut Broke (1987), metode mekanika perpatahan bertujuan untuk:

1. Menentukan umur sisa struktur sebagai fungsi ukuran retak. 2. Menentukan ukuran retak yang terjadi pada struktur.

3. Menentukan waktu bagi retak untuk merambat hingga mencapai ukuran kritisnya. 4. Menentukan ukuran retak yang mungkin terjadi.

5. Menentukan jadwal inspeksi pada struktur yang mengalami retak.

Dalam perkembangannya, teori mekanika perpatahan dapat dikelompokkan menjadi dua jenis, yaitu:

a) Linear Elastic Fracture Mechanics (LEFM)

Linear Elastic Fracture Mechanics (LEFM) merupakan prosedur analitis yang menghubungkan

Universitas Pertamina - 7

field), dengan tegangan nominal yang diberikan pada struktur dengan sifat-sifat dari material itu

sendiri, ukuran retak (diskontinuitas) dan bentuk retak (Barsom dan Rolfe, 1999).

b) Elastic Plastic Fracture Mechanics (EPFM)

Elastic Plastic Fracture Mechanics (EPFM) sangat cocok digunakan pada material memiliki

sifat ductile atau mudah berubah bentuk, dimana terjadi perilaku elastic-plastic pada material akibat pembebanan yang terjadi. Metode ini sebenarnya pengembangan dari metode LEFM dengan penambahan analisa yang menunjukkan deformasi plastis pada material.

2.2

Tahapan Terjadinya Retak

Mekanika perpatahan dibagi menjadi beberapa tahap, yaitu tahap awal terjadinya keretakan atau crack initiation, kemudian tahap perambatan retak atau crack propagation dan yang terakhir tahap terjadinya patah atau final fracture.

Gambar 2.2 Tahapan dari umur lelah pada suatu material(Schijve, 2012)

a) Retak Awal

Retak awal dapat terjadi sejak proses fabrikasi material, salah satu contohnya karena proses pemilihan, pengerjaan dan produksi material yang tidak sesuai dengan standar yang ditentukan. b) Perambatan Retak

Perambatan retak terjadi setelah retak awal diberi pembebanan berulang yang bekerja pada struktur. Perambatan retak ditentukan oleh dua parameter mekanika perpatahan, yaitu ∆𝐾 dan

∆𝐾𝑚𝑎𝑥 (Stoychev, 2008). Perambatan retak akan berbanding lurus dengan jumlah pembebanan

yang diberikan. c) Patah

Patah merupakan tahap yang paling akhir, dimana struktur mengalami kerusakan yang berakibat kegagalan. Ketika patah, perambatan retak terjadi dengan sangat cepat (fast fracture). Retak yang terjadi pada tahap ini dapatberupa ductile fracture (rupture), brittle fracture (cleavage) ataupunkombinasi dari keduanya.Suatu material dapat dikatakan mengalami kegagalan, bila mengalami fast fracture, meskipun tegangan yang ditimbulkan masih jauh dibawah nilai yield strength. Fast fracture terjadi jika nilai (K = KIC).

Universitas Pertamina - 8 Tahap terjadinya retak juga dapat dijelaskan dengan menggunakan pernyataan dari Paris-law. Paris-Law atau Paris Endrogan Law merupakan pendekatan fatigue dengan menggunakan konsep retakan. Berikut ini adalah hubungan Paris-law bila dikaitkan dengan laju pertumbuhan retak plot grafik (log-log) pada Gambar 2.3.

Gambar 2.3 Grafik Log-log Paris Law (Barsom dan Rolfe,1999)

Dengan mengabaikan daerah I dan daerah III, dikarenakan daerah I merupakan retak awal yang biasanya diperoleh dari data lapangan, serta daerah III, yaitu tahap kegagalan dimana terjadi fast

fracture. Sehingga, cukup diwakilkan pada daerah II yang biasanya disebut dengan daerah transisi

atau daerah perambatan retak, dimana persamaan paris law digunakan untuk perambatan retak dapat berlaku dengan baik pada region II. Dalam perkembangan mekanika perpatahan, terdapattiga faktor utama yang dapat mengontrol kemungkinan suatu struktur mengalami brittle fracture (Barsom dan Rolfe, 1999), yaitu:

a) Fracture Toughness (Kc, KIc, KId)

Material toughness merupakan kemampuan suatu material untuk menerima beban dan

berdeformasi secara plastis. Material toughness bisa dideskripsikan sebagai SIFkritis dalam kondisi plane strain (KIc) atau plane stress (Kc) untuk pembebanan yang terjadi secara lambat

atau bersifat linier elastis. Sedangkan, KId merupakan ukuran ketangguhan kritis material dalam

kondisi pembebanan dinamis (constrain)dan maksimum (plane strain). b) Kedalaman Retak (a)

Struktur yang diskontinyu tidak hanya mengalami kelelahan karena pembebanan berulang, tetapi juga mengalami retak sejak proses fabrikasi berlangsung. Kedalaman retak pada diskontinuitas struktur ini memungkinkan struktur dapat mengalami brittle fracture.

Universitas Pertamina - 9 c) Tegangan (σ)

Tegangan yang bekerja pada material, baik tegangan residual maupun tegangan nominal,

memungkinkan struktur mengalami brittle fracture.

2.3

Stress Intensity Factor (SIF)

Stress Intensity Factor (SIF) adalah salah satu parameter yang dapat dimanfaatkan untuk melakukan analisa retak yang mendeskripsikan tegangan yang terjadi pada ujung retak. SIF biasanya digunakan sebagai parameter untuk menentukansifat dari proses perpatahan dan digunakan untuk menentukan umur maksimal daristruktur yang mengalami kelelahan. Dengan menggunakan SIF, selanjutnya juga dapat diketahui bagaimana tingkat kelelahan pada perambatan retak.

Analisa tegangan dan perpindahan dalam perhitungan mekanika perpatahan, pembebanan pada ujung retak dapat digolongkan menjadi tiga mode deformasi (Broek, 1987).

a) Opening Mode (Mode I)

Mode I diakibatkan oleh adanya tegangan tarik yang tegak lurus terhadap arah/bidang penjalaran retak. Dapat disimpulkan, bahwa perpindahan permukaan tegak lurus terhadap bidang retak.

b) Sliding Mode (Mode II)

Mode II diakibatkan oleh adanya tegangan geser yang searah terhadap penjalaran retak. Perpindahan permukaan retak merupakan dalam tegak lurus dan bidang retak.

c) Tearing Mode (Mode III)

Mode III diakibatkan oleh adanya tegangan geser yang bekerja pada arah melintang dan membentuk sudut dengan arah penjalaran retak.

Universitas Pertamina - 10 Dari Gambar 2.4, dapat dilihat ilustrasi mengenai jenis mode deformasi yang tejadi pada suatu material. Dengan menggunakan persamaan Irwin, dapat dihitung besar tegangan dan perpindahan yang terjadi disekitar ujung retak (Barsom dan Rolfe, 1999).

Mode I (Opening Mode)

𝜎𝑥 = 𝐾𝐼 √2𝜋𝑟𝑐𝑜𝑠 𝜃 2[1 − 𝑠𝑖𝑛 𝜃 2𝑠𝑖𝑛 3𝜃 2] (2.1) 𝜎𝑦= 𝐾𝐼 √2𝜋𝑟𝑐𝑜𝑠 𝜃 2[1 + 𝑠𝑖𝑛 𝜃 2𝑠𝑖𝑛 3𝜃 2] (2.2) 𝜏𝑥𝑦 = 𝐾𝐼 √2𝜋𝑟𝑠𝑖𝑛 𝜃 2𝑐𝑜𝑠 𝜃 2𝑐𝑜𝑠 3𝜃 2 (2.3) 𝜎𝑧 = 𝑣(𝜎𝑥+ 𝜎𝑦), 𝜏𝑥𝑦 = 𝜏𝑦𝑧 = 0 (2.4) 𝑢 =𝐾𝐼 𝐺 [ 𝑟 2𝜋] 1/2 𝑐𝑜𝑠𝜃 2[1 − 2𝑣 + 𝑠𝑖𝑛 2 𝜃 2] (2.5) 𝑣 =𝐾𝐼 𝐺 [ 𝑟 2𝜋] 1/2 𝑠𝑖𝑛𝜃2[2 − 2𝑣 + 𝑐𝑜𝑠2 𝜃2] (2.6) 𝑤 = 0

(2.7)

Mode II (Sliding Mode)

𝜎𝑥 = −𝐾𝐼𝐼 √2𝜋𝑟𝑐𝑜𝑠 𝜃 2[2 + 𝑐𝑜𝑠 𝜃 2𝑐𝑜𝑠 3𝜃 2] (2.8) 𝜎𝑦= 𝐾𝐼𝐼 √2𝜋𝑟𝑠𝑖𝑛 𝜃 2𝑐𝑜𝑠 𝜃 2𝑐𝑜𝑠 3𝜃 2 (2.9) 𝜏𝑥𝑦 = 𝐾𝐼𝐼 √2𝜋𝑟𝑐𝑜𝑠 𝜃 2[1 − 𝑠𝑖𝑛 𝜃 2𝑠𝑖𝑛 3𝜃 2] (2.10) 𝜎𝑧 = 𝑣(𝜎𝑥+ 𝜎𝑦), 𝜏𝑥𝑧= 𝜏𝑦𝑧= 0 (2.11) 𝑢 =𝐾𝐼𝐼 𝐺 [ 𝑟 2𝜋] 1/2 𝑠𝑖𝑛𝜃 2[2 − 2𝑣 + 𝑐𝑜𝑠 2 𝜃 2] (2.12) 𝑣 =𝐾𝐼𝐼 𝐺 [ 𝑟 2𝜋] 1/2 𝑐𝑜𝑠𝜃 2[−1 + 2𝑣 + 𝑠𝑖𝑛 2 𝜃 2] (2.13) 𝑤 = 0 (2.14)

Mode III (Tearing Mode)

𝜏𝑥𝑧= − 𝐾𝐼𝐼𝐼 √2𝜋𝑟𝑠𝑖𝑛 𝜃 2 (2.15) 𝜏𝑦𝑧 = 𝐾𝐼𝐼𝐼 √2𝜋𝑟𝑐𝑜𝑠 𝜃 2 (2.16) 𝜎𝑥 = 𝜎𝑦= 𝜎𝑧 = 𝜏𝑥𝑦= 0 (2.17) 𝑤 =𝐾𝐼𝐼𝐼 𝐺 [2 𝑟 𝜋] 1/2 𝑠𝑖𝑛𝜃 2 (2.18) 𝑢 = 𝑣 = 0 (2.19)

Universitas Pertamina - 11 Dimana,

K I, II, III = Faktor Intensitas Tegangan untuk Mode I, II, dan III. 𝑟 = Jarak ujung retak dengan node yang ditinjau

𝜃 = Sudut antara node yang ditinjau dengan sumbu x

𝑣 =Poisson’s Ratio

𝜎𝑥 = Tegangan normal pada arah sumbu x 𝜎𝑦= Tegangans normal pada arah sumbu y

𝜏𝑥𝑦 = Tegangan geser pada bidang x dan arah sumbu y

Pada kondisi yang sebenarnya, arah perambatan retak merupakan kombinasi daritiga jenis mode di atas, namun Mode I merupakan yang mode yang paling dominan terhadappembentukan inisiasi retak. Sehingga, dalam Tugas Akhir ini hanya perambatan retak yang terjadi adalah sesuai dengan Mode I.

Jarak antara ujung tegangan dengan node dinyatakan dengan r. Sedangkan, θ merupakan sudut antara sumbu lokal x dengan r. Formula diatas hanya dapat dilakukan dengan nilai r yang mendekati nol atau nilainya sangat kecil dibandingkan dimensi planar x-y, seperti pada Gambar 2.5.

Gambar 2.5 Komponen Tegangan pada Ujung Retak (Barsom dan Rolfe, 1999)

2.4

SIF pada Retak Semi-Eliptical

Persamaan 2.20 digunakan untuk menentukan nilai faktor intensitas tegangansecara umum, dapat dituliskan sebagai:

𝐾 = 𝜎√𝜋𝑎 . 𝑓(𝑔) (2.20)

Dimana,

𝜎 = Tegangan pada retak (MPa)

𝑎 = Kedalaman retak (mm)

Universitas Pertamina - 12 Sedangkan, persamaan faktor intensitas teganganuntuk retak semi-eliptical pada suatu pelat yang mengalami beban tarik dapat dihitung melalui persamaan SIF, dimana nilai β = π/2 (semi eliptical) yaitu:

𝐾𝐼= 1,12𝜎√𝜋

𝑎

𝑄 . 𝑀𝑘 (2.21)

Nilai Q merupakan flaw shape parameter yang dapat dilihat pada Gambar 2.6.

Gambar 2.6 Flaw Shape Parameter dan Retak Semi-Elliptical (Barsom dan Rolfe, 1999)

MK merupakan faktor koreksi back surface, yang besarnya:

𝑀𝑘 = 1,0 + 1,2 [

𝑎

𝑡 − 0,5] (2.22)

2.5

Finite Element Method (FEM)

Secara umum, analisa pada struktur dapat dilakukan dengan dua metode, yaitu metode analisa numerik dan metode eksperimental. Metode analisa numerik yaitu dengan cara pemodelan matematik, rumus empiris ataupun pemodelan analitik. Model matematik digunakan untuk menyelesaikan masalah-masalah teknik yang jarang mencapai hasil yang analitik. Secara umum, menghasilkan suatu formula matematik yang sangat rumit dan banyak menggunakankondisi batas (Logan, 2000). Penggunaan analisa numerik tetap dianggap cukup akurat dalam menyelesaikan kasus-kasus teknik sederhana, walaupun hasilnya tidak eksak. Pada kasus yang lebih rumit, metode yang digunakan adalah dengan finite element sebagai salah satu bentuk metode numerik yang sanggup menganalisa kasus yang sangat rumit.

Prinsip finite element method adalah menggabungkan beberapa elemen-elemen yang dapat disebut finite element dengan menggunakan titik-titik yang disebut nodes. Analisis menggunakan FEM harus memutuskan untuk membagi struktur dalamelemen hingga dan memilih jenis elemen yang dipakai dalam analisis, sertamenentukan bentuk pembebanan dan kondisi batas atau tumpuan-tumpuan yang akan digunakan. Sementara itu proses/tahap berikutnya akan secara otomatis

Universitas Pertamina - 13 dilakukan oleh program. Jumlah elemen yang digunakan, variasi ukuran dan jeniselemennya, pada dasarnya merupakan masalah “engineering judgement”. Elemenharus dibuat cukup kecil sehingga hasilnya semakin detail, namun juga haruscukup besar agar mengurangi waktu komputasionalnya

(running program).Elemen-elemen yang kecil biasanya digunakan untuk lokasi dimana perubahan

geometri terjadi secara drastis. Sedangkan elemen berukuran besar digunakanuntuk lokasi dimana besaran yang ingin dicari perubahannya relatif konstan.

Didalam metode elemen hingga terdapat beberapa hal yang perlu diketahui dan dipahami sebelum memulai pemodelan, salah satu diantaranya adalah jenis elemen. Penentuan dari jenis elemen harus disesuaikan dengan kondisi spesimen saat dilapangan maupun dalam perlakuan eksperimen. Pada kasus pemodelan dengan mekanika struktural terdapat dua jenis elemen yang biasanya banyak digunakan, diantaranya jenis elemen tetrahedral dan elemen hexahedra. Perbedaan diantara dua jenis elemen ini secara umum terletak pada jumlah elemen dan node yang ada. Berikut contoh dari kedua jenis elemen tersebut dapat dilihat pada Gambar 2.7.

Gambar 2.7

Contoh Jenis Elemen dalam FEM (ANSYS, 2013)

Untuk jenis elemen yang digunakan pada analisa structural biasanya jenis elemen solid186 banyak digunakan dan disarankan. Pada elemen solid yang biasanya jenis elemen tetrahedral dan elemen hexahedra terdapat kriteria khusus diantaranya: jenis linier maupun jenis quadratic hal ini

Universitas Pertamina - 14 berbeda tentang jumlah node yang dimiliki. Pada jenis linier letak node terletak pada bagian ujung/sudut saja sedangkan pada jenis quadratic ada tambahan node pada bagian tengah dari elemen. Pada Gambar 2.7 diatas dapat dijelaskan bahwa semakin banyak jumlah node untuk pada setiap elemen, maka waktu dalam komputasi jauh lebih lama serta kebutuhan akan memori juga semakin besar, begitu pula sebaliknya. Menurut Wang et al, (2004) memberikan kesimpulan tentang kelebihan dan kekurangan antara jenis elemen tetrahedral dan elemen hexahedral diantaranya: a) Usahakan tidak menggunakan elemen linear tetrahedral

b) Jenis elemen quadratic tetrahedral memberikan hasil yang baik dan dapat digunakan kapan saja c) Jenis elemen quadratic hexahedral sangat handal dan sangat baik namun pemodelan ini

membutuhkan komputasi yang lebih

Jadi bisa disimpulkan bahwa penggunaan jenis elemen solid baik untuk jenis elemen tetrahedral maupun hexahedral dapat digunakan namun dengan catatan bahwa jenis ini adalah

quadratic. Gambar 2.8 mengilustrasikan tentang rekomendasi jenis mesh yang dapat digunakan

dalam FEM.

Gambar 2.8 Beberapa Rekomendasi untuk Elemen Solid (Wang et al., 2004)

2.6

Fracture Thougness (K

c)

Fracture toughness (Kc) merupakan kemampuan suatu struktur untuk mampu menahan

intensitas tegangan tertentu yang terletak di ujung retak dan memperlambat penjalaran retak. Sehingga, fracture toughness dapat digunakan sebagai kriteria atau standar dalam melakukan perancangan kekuatan struktur. Struktur akan mengalami fast fracture ketika K = Kc.

tiap material memiliki nilai fracture toughness yang berbeda-beda. Hal ini ditentukan secara eksperimen pada struktur yang diuji hingga terjadi fast fracture (Barsom et al., 1987).

2.7

Elastic Plastic Fracture Mechanics (EPFM)

Hampir semua material baja dari low hingga medium strength digunakan pada struktur yang kompleks misalnya pressure vessel, transportasi laut dan jembatan. Tidak cukup hanya factor

thickness untuk mempertahankan kondisi plane-strain pada kondisi pembebanan yang perlahan (slow

loading) saat temperature normal. Oleh karena itu, dalam beberapa aplikasi struktur, perhitungan KIc

dengan linear elastic analysis tidak berlaku dengan adanya perilaku elastic plastic dan formasi large

plastic zone. Perluasan utama LEFM menjadi daerah elastic plastic mengikuti:

Universitas Pertamina - 15 b) Analisa R-Curve

c) Opening Displacement pada Ujung Retak

2.8

Definisi J-Integral

J

-Integral merupakan cara untuk menghitung laju pelepasan energi regangan atau kerja (energi) per satuan luas permukaan fraktur, dalam suatu material (Vliet et al., 2006). Konsep teoritis J-integral dikembangkan pada tahun 1967 oleh GP Cherepanov dan secara independen pada tahun 1968 oleh James R. Rice, yang menunjukkan bahwa integral jalur kontur energik (disebut J) tidak tergantung pada jalur di sekitar retakan.Metode eksperimental dikembangkan dengan menggunakan integral yang memungkinkan pengukuran sifat patahan kritis dalam ukuran sampel yang sangat kecil pada Linear Elastic Fracture

Mechanics (LEFM) menjadi valid (Lee et al., 1987). Eksperimen ini memungkinkan penentuan

ketangguhan patahan dari nilai kritis energi rekahan (JIc), yang menentukan titik di mana luluh plastis

dalam skala besar selama propagasi berlangsung pada mode pembebanan I.

J-Integral sama dengan laju pelepasan energi regangan untuk retakan pada benda yang mengalami pembebanan monoton (Yoda, 1980). Ini umumnya benar, dalam kondisi quasistatic, hanya untuk bahan elastis linier. Pada material yang mengalami peluluhan skala kecil di ujung retak, J dapat digunakan untuk menghitung laju pelepasan energi dalam keadaan khusus seperti pembebanan monotonik dalam mode III. Tingkat pelepasan energi regangan juga dapat dihitung dari J untuk bahan plastis yang mengalami hasil skala kecil di ujung retak.

2.9

Analisa R-Curve

KIc merupakan faktor intensitas tegangan pada kondisi plane-strain (𝜀z = 0) dan disertai skala

kecil pada crack tip plasticity. Sedangkan, Kc merupakan faktor intensitas tegangan pada kondisi plane stress (𝜎z = 0) dan disertai large-scale crack tip plasticity. Oleh karena itu, perilaku yang

ditunjukkan oleh Kc merupakan kebalikan dari yang ditunjukkan oleh KIc. Hal tersebut tidak berarti

memiliki perbandingan batasan dengan elastic through-thickness secara menyeluruh pada retak. Pada umumnya, nilai Kc 2 hingga 10 kali lebih besar daripada nilai KIc. Pada kondisi konstan baik

suhu, plate thickness dan strain rate (T, B dan 𝜀) nilai Kc dapat berubah berdasarkan panjang retak

awal, a0.

R-curve mengelompokkan resistansi keretakan pada struktur selama kenaikan perluasan

crack slow-stable. R-curve menggambarkan resistansi pertumbuhan retak pada struktur dengan

fungsi perluasan retak secara aktual atau efektif. KR merupakan resistansi dari penjalaran retak,

unitnya sama dengan K, yaitu ksi√𝑖𝑛. Kc merupakan plane stress fracture toughness yang harganya

Universitas Pertamina - 16

∆a dengan KR, dimana KR menunjukkan gaya yang diperlukan untuk dapat menghasilkan perluasan

retak yang stabil (∆a) sebelum pertumbuhan retak yang tidak stabil atau Kc.

Persamaan R-curve (Barsom, 1987), yaitu:

𝐾 = √𝑅𝐸 (2.23) 𝑅 = 𝐺 =𝜋𝜎2𝑎 𝐸 = 𝐾𝐼2 𝐸 (2.24) Dimana,

G = Rate energi yang dikeluarkan

KR = Resistansi Pertumbuhan Retak (R)

E = Modulus Elastisitas

2.10

Istilah-Istilah Umum dalam Pemodelan

Dalam pemodelan biasanya terdapat istilah-istilah umum yang biasa digunakan, khususnya ketika menggunakan perangkat lunak ANSYS sebagai alat pemodelan. Berikut beberapa istilah yang umum digunakan:

A. Modulus Elatisitas

Suatu material yang elastis akan mengalami perpanjangan jika material tersebut ditarik dengan gaya tertentu. Perpanjangan material tersebut akan semakin besar jika gaya yang diberikan pada material semakin besar pula. Perpanjangan yang terjadi merupakan regangan, sedangkan gaya yang diberikan pada material merupakan tegangan. Oleh karena itu, hasil pembagian antara tegangan dan regangan merupakan suatu konstanta yang disebut sebagai modulus elastisitas.

B. Poisson Ratio

Material elastis jika dikenai gaya tarik ke arah sumbu X, material tersebut tidak hanya akan mengalami perpanjangan menuju arah positif sumbu X, namun juga akan mengalami perpanjangan menuju arah negatif pada sumbu Z dan sumbu Y. Perpanjangan positif merupakan pemanjangan, sedangkan perpanjangan negatif merupakan penyusutan, dimana besar penyusutan dan pemanjangan berbeda. Perbandingan antara perpanjangan searah sumbu X dengan searah sumbu Y dan sumbu Z merupakan Poisson Ratio.

C. Tegangan Von Misses

Tegangan-tegangan pada elemen tiga dimensi, akan bekerja searah sumbu X, Y dan Z. Pada setiap sumbu, dapat diketahui tegangan utama (𝜎1, 𝜎2, 𝜎3) yang diperoleh dari komponen

tegangan sebagai persamaan berikut:

|

𝜎𝑥− 𝜎0 𝜎𝑥𝑦 𝜎𝑥𝑧

𝜎𝑥𝑦 𝜎𝑥− 𝜎0 𝜎𝑦𝑧

𝜎𝑥𝑧 𝜎𝑦𝑧 𝜎𝑧− 𝜎0

Universitas Pertamina - 17 Dimana,

𝜎0 = Tegangan utama bekerja pada sumbu 𝜎𝑥 = Tegangan normal pada arah sumbu x 𝜎𝑦 = Tegangan normal pada arah sumbu y 𝜎𝑧 = Tegangan normal pada arah sumbu z 𝜎𝑥𝑦 = Tegangan geser pada arah sumbu xy 𝜎𝑥𝑧= Tegangan geser pada arah sumbu xz 𝜎𝑦𝑧 = Tegangan geser pada arah sumbu yz

𝜎1 merupakan tegangan utama yang harga paling positif dan 𝜎3 merupakan tegangan degan harga

yang paling negatif. Untuk mengetahui tegangan maksimum yang terjadi pada titik tersebut, dapat dilakukan penggabungan tegangan-tegangan utama dengan berbagai cara. Salah satu caranya adalah dengan menggunakan perumusan tegangan Von Mises, yaitu:

𝜎𝑒= ( 1 2[(𝜎1− 𝜎2) 2+ (𝜎 2− 𝜎3)2+ (𝜎3− 𝜎1)2]) 1 2 (2.26) Dimana, 𝜎𝑒= Tegangan maksimum 𝜎1= Tegangan utama 1 𝜎2= Tegangan utama 2 𝜎3= Tegangan utama 3

Dari persamaan 2.26 akan didapatkan nilai tegangan maksimum yang selalu positif

D. Principal Stress

Tegangan shear bernilai nol saat 𝜃 = 0. 𝜎𝑥 dan 𝜎𝑦 adalah principal stress dari 𝜎1 dan 𝜎2. Principal stress yang ketiga tegak lurus bidang: 𝜎𝑧≅𝜎3. (Broek. 1987).

𝜎1,𝜎2= 𝜎𝑥+𝜎𝑦 2 ± √( 𝜎𝑥−𝜎𝑦 2 ) 2 + 𝜏𝑋𝑌2 (2.27) Dimana,

𝜎𝑥 = Tegangan normal arah sumbu x 𝜎𝑦= Tegangan normal arah sumbu y 𝜎𝑧 = Tegangan normal arah sumbu z 𝜎1= Tegangan utama 1

𝜎2= Tegangan utama 2 𝜎3= Tegangan utama 3

Universitas Pertamina - 18

2.11

Ringkasan Kajian Pustaka

Dari sekian banyak kajian pustaka mengenai mekanika perpatahan, tentu hanya beberapa konsep yang akan digunakan dalam penelitian Tugas Akhir ini. Kajian pustaka yang digunakan tentunya harus berkaitan dengan rumusan masalah yang ada. Sehingga, rumusan masalah pada penelitian ini dapat terselesaikan dengan solusi yang tepat.

Penelitian Tugas Akhir ini bertujuan untuk mengetahui pengaruh parameter takikan (D/d dan r/d) dan rasio aspek retak a/c terhadap nilai faktor intensitas tegangan. Selain parameter takikan dan rasio aspek retak, nilai faktor intensitas tegangan tentu dipengaruhi oleh jenis pembebanan yang terjadi. Oleh karena itu, pembebanan yang digunakan pada penelitian ini hanya pembebanan tarik (100 Mpa). Dalam analisanya, konsep yang digunakan merupakan konsep mekanika perpatahan, dimana mekanika perpatahandigunakan untuk menganalisa perambatan atau pertumbuhan retak jika dikenai beban yang berulang. Pertumbuhan retak inilah yang akan digunakan untuk menentukan panjang retak yang dapat ditoleransi sebelum terjadi kegagalan. Dalam perkembangannya, mekanika perpatahan dibagi menjadi dua bagian, yaitu LEFM dan EPFM. Tetapi, pada penelitian ini yang digunakan hanya LEFM.

LEFM diasumsikan bahwa zona plastis dekat ujung retak adalah sangat kecil dan penjalaran retak berperan penting untuk mencapai kegagalan akhir, yang dapat diuraikan oleh suatu parameter tunggal yang disebut Stress Intensity Factor (SIF). Nilai SIF inilah yang akan menjadi output dari simulasi dengan menggunakan perangkat lunak ANSYS. Oleh karena itu, pada penelitian ini ANSYS hanya akan menghasilkan komponen elastis untuk LEFM yang ditunjukkan dalam bentuk grafik SIF dan posisi retak. Dalam teori SIF, hanya analisa opening mode (KI) yang digunakan, karena pada

pembebanan yang diberikan hanya 1 jenis pembebanan, yaitu pembebanan tarik. Setelah nilai SIF didapatkan, maka selanjutnya adalah pengolahan data dengan microsoft excel. Pengolahan data dilakukan dengan cara normalisasi nilai SIF, posisi dan mengelompokkan nilai SIFs dengan variasi model tertentu. Sehingga, dapat terlihat pengaruh nilai D/d, r/d dan a/c terhahap nilai SIFs pada model. Normalisasi nilai SIF dilakukan dengan cara membagi setiap nilai SIF yang ada pada grafik dengan persamaan (2.20) sebagai berikut:

𝐾 = 𝜎√𝜋𝑎

Nilai kedalaman retak (a) yang di gunakan pada penelitian ini adalah tetap, yaitu a = 1 mm. Selain itu, untuk tegangan pada retak yaitu sebesar 100 MPa. Sehingga, akan didapatkan nilai KI = 177.245

MPa√mm. Nilai KI inilah yang akan digunakan sebagai pembagi pada grafik nilai SIF. Sehingga,

grafik nilai SIF (sumbu y) akan menjadi dimensionless. Begitupun dengan nilai posisi pada sumbu x. nilai posisi pada sumbu x akan di bagi dengan nilai terbesar pada posisi tersebut. Sehingga, model dengan panjang retak dan nilai SIFs yang berbeda-beda dapat di gabungkan dalam satu grafik.

Universitas Pertamina - 20

BAB III

METODE PENELITIAN

3.1

Metode Pengumpulan Data

Metode ini berfungsi untuk memperoleh data dengan menentukan ukuran spesimen dan retak permukaan sebelum dilakukan simulasi pada perangkat lunak ANSYS. Kemudian, mempelajari referensi-referensi yang berhubungan dengan Tugas Akhir. Berikut ini metode yang digunakan dalam pengumpulan data:

1. Studi Literatur

Studi literatur yang dilakukan merupakan studi mengenai sumber-sumberyang relevan untuk menunjang penulisan laporan Tugas Akhir ini. Literatur yang digunakan diantaranya tesis, buku, jurnal ilmiah sebelumnya dan juga Tugas Akhir yang dapat dipertanggung jawabkan kebenarannya.

2. Pembuatan Model

Data yang akan digunakan pada pembahasan laporan Tugas Akhir merupakan data yang akan dibuat dengan menggunakan perangkat lunak ANSYS Workbench. Sehingga, proses pengumpulan data ini sangat pentinguntuk dijadikan sebagai acuan.

a. Data Geometri Model

Data geometri berupa ukuran spesimen dengan bentuk ukuran retak permukaan. Terbagi menjadi empat variasi berdasarkan ukuran D/d yang telah ditentukan, dapat dilihat pada Tabel 3.1, 3.2, 3.3 dan 3.4.

D/d = 1.10, 1.25, 1.50, dan 1.75 r/d = 0.05, 0.10, 0.20, dan 0.30 a/c = 0.25, 0.50, 0.75, dan 1.0

Tabel 3.1 Variasi Pertama (A)

No.

D

(mm)

d

(mm)

r

(mm)

D/d

r/d

1

22

20

1

1.1

0.05

2

22

20

2

1.1

0.10

3

22

20

4

1.1

0.20

4

22

20

6

1.1

0.30

Universitas Pertamina - 21

Tabel 3.2 Variasi Kedua (B)

No.

D

(mm)

d

(mm)

r

(mm)

D/d

r/d

1

25

20

1

1.25

0.05

2

25

20

2

1.25

0.10

3

25

20

4

1.25

0.20

4

25

20

6

1.25

0.30

Tabel 3.3 Variasi Ketiga (C)

No.

D

(mm)

d

(mm)

r

(mm)

D/d

r/d

1

30

20

1

1.5

0.05

2

30

20

2

1.5

0.10

3

30

20

4

1.5

0.20

4

30

20

6

1.5

0.30

Tabel 3.4 Variasi Keempat (D)

No.

D

(mm)

d

(mm)

r

(mm)

D/d

r/d

1

35

20

1

1.75

0.05

2

35

20

2

1.75

0.10

3

35

20

4

1.75

0.20

4

35

20

6

1.75

0.30

Tabel 3.5 Ukuran a/c

No.

a

(mm)

c

(mm)

a/c

1

1

4

0.25

2

1

2

0.50

3

1

1.333

0.75

4

1

1

1.00

Tabel 3.6 Smooth Cylinder

No.

a/d

a

(mm)

c

(mm)

a/c

1

0.1

4

4

1.0

4

8

0.5

2

0.05

2

2

1.0

2

4

0.5

3

0.025

1

1

1.0

1

2

0.5

Universitas Pertamina - 22

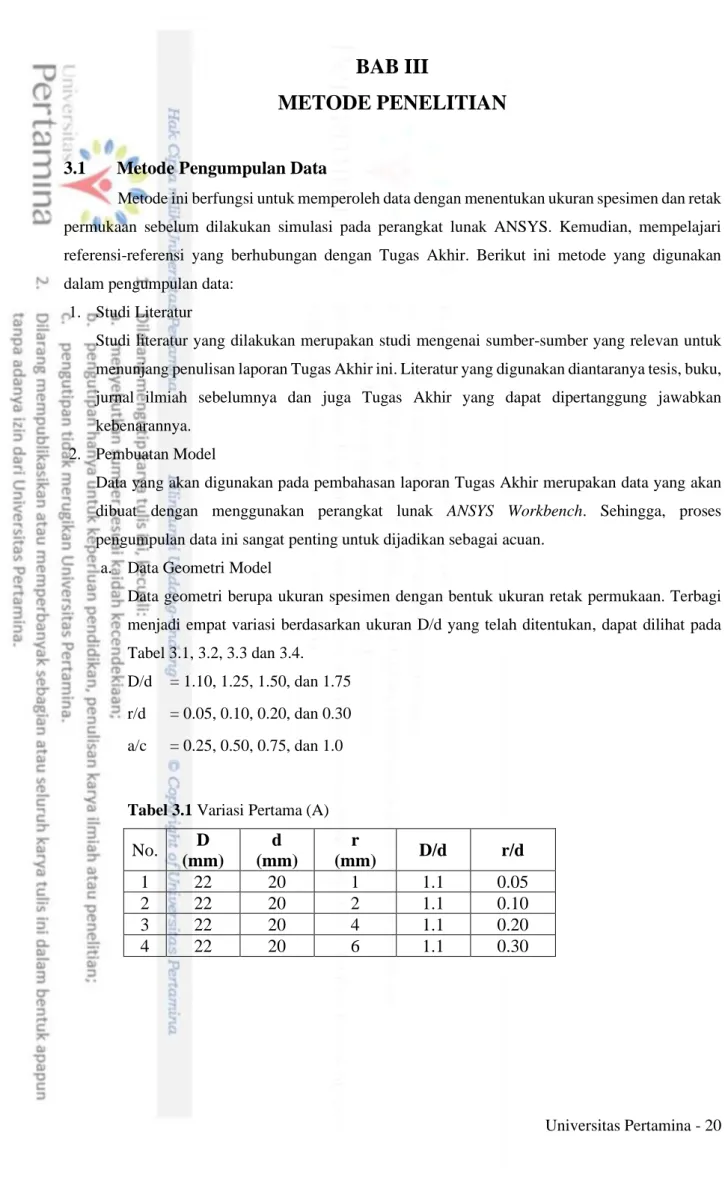

Gambar 3.1 Ilustrasi Geometri Model (D/d = 1.1)

Gambar 3.1 menunjukkan variasi model D/d = 1.1. Pada satu variasi D/d menciptakan 16 model. Karena ada jenis 4 variasi D/d, maka jumlah keseluruhan model yang akan dibuat akan ada 64 model spesimen (16 x 4 = 64 model).

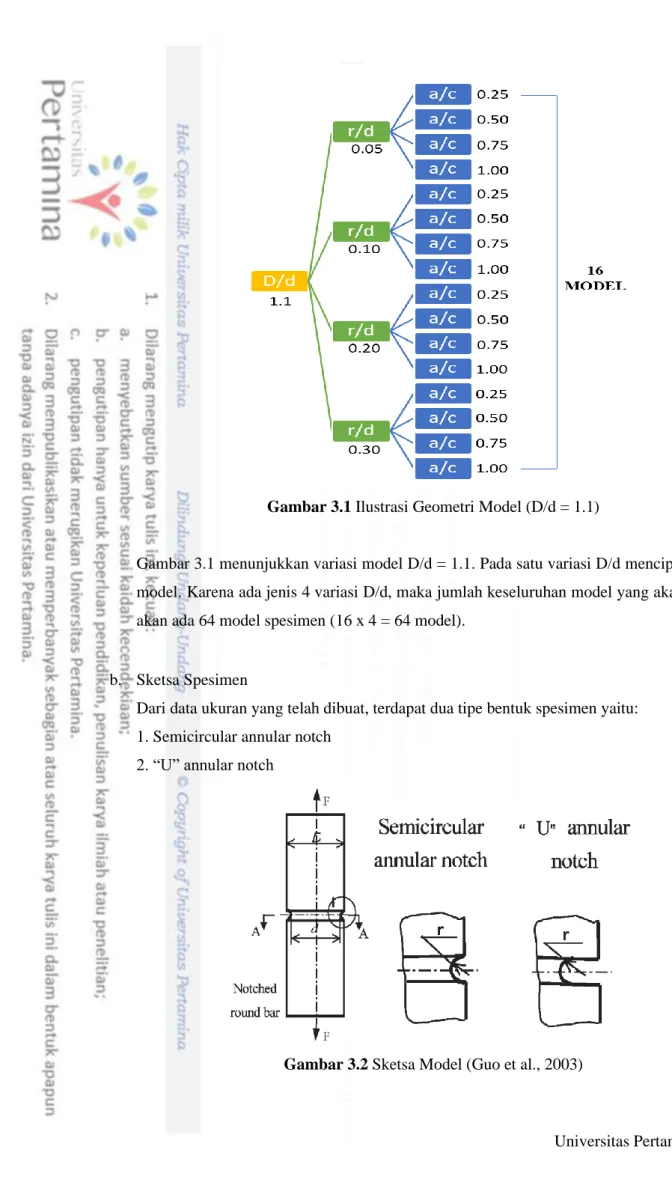

b. Sketsa Spesimen

Dari data ukuran yang telah dibuat, terdapat dua tipe bentuk spesimen yaitu: 1. Semicircular annular notch

2. “U” annular notch

Universitas Pertamina - 23

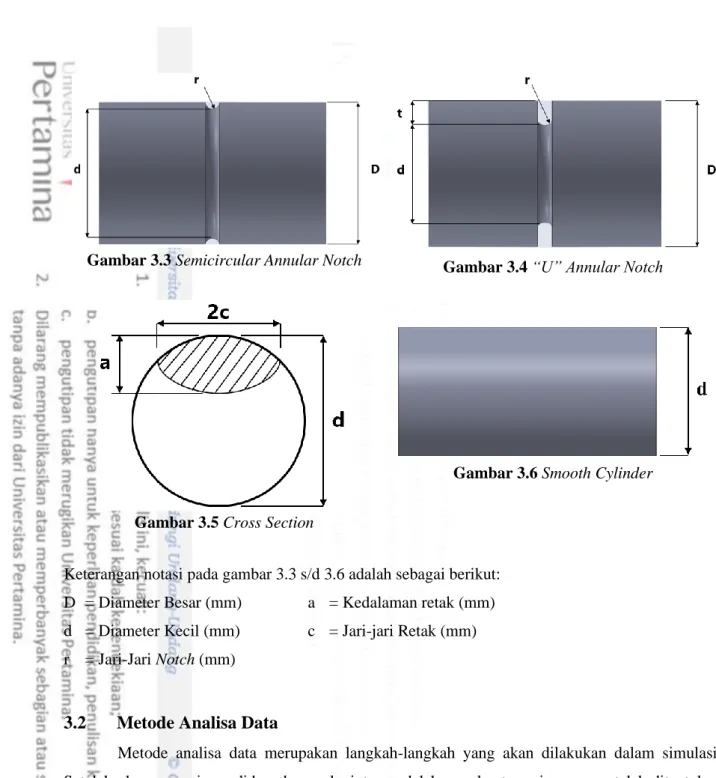

Gambar 3.3Semicircular Annular Notch Gambar 3.4“U” Annular Notch

Gambar 3.5Cross Section

Gambar 3.6Smooth Cylinder

Keterangan notasi pada gambar 3.3 s/d 3.6 adalah sebagai berikut: D = Diameter Besar (mm) a = Kedalaman retak (mm) d = Diameter Kecil (mm) c = Jari-jari Retak (mm) r = Jari-Jari Notch (mm)

3.2

Metode Analisa Data

Metode analisa data merupakan langkah-langkah yang akan dilakukan dalam simulasi. Setelah ukuran spesimen didapatkan, selanjutnya adalah membuat spesimen yang telah ditentukan sebelumnya dengan menggunakan perangkat lunak ANSYS. Berikut ini metode-metode yang digunakan dalam proses simulasi:

1. Pemodelan Geometri.

Pada pemodelan geometri akan dilakukan pemodelan spesimen, dimulai dengan pembuatan model dengan memasukkan paramater data geometri yang telah ada. Pemodelan dilakukan dengan membuat sketsa pada DesignModeler. Metode lain dalam pembuatan sketsa dapat menggunakan perangkat lunak seperti SolidWork. Tetapi, dalam hal ini tidak dianjurkan, karena untuk beberapa kasus retak permukaan tidak berhasil terbentuk. Sehingga, penggunaan

Universitas Pertamina - 24

Gambar 3.7 Sketsa Geometri (2D) pada DesignModeler

Gambar 3.7 menunjukkan sketsa pada salah satu variasi spesimen yang telah ditentukan ukuran-ukurannya. Hal yang paling penting dalam melakukan sketsa adalah ukuran diameter besar, diameter kecil dan jari-jari takikan. Ukuran panjang memang tidak diperhitungkan dalam analisa, tetapi sebaiknya semua ukuran panjang di seragamkan agar menjadi variabel yang nilainya tetap.

Gambar 3.8 Model Spesimen (3D)

Gambar 3.8 model spesimen (3D) merupakan hasil dari penggunaan fitur revolve pada

DesignModeler. Sehingga, dari sketsa yang berbentuk 2D (setengah bagian) dapat di proses

menjadi bentuk 3D (solid). Dapat dilihat dari Gambar 3.7 dan data geometri model pada Tabel 3.1, 3.2, 3.3 dan 3.4, diperoleh kesimpulan bahwa bentuk model yang digunakan merupakan model yang memiliki bentuk simetri, baik simetri bidang secara bentuk atau ukuran (bidang x-y, bidang x-z dan bidang y-z) maupun simetri dalam pembebanannya.

Universitas Pertamina - 25 2. Proses meshing

Pada tahap ini, akan dilakukan proses meshing dengan menggunakan fiture patch conforming

method, face sizing dan face meshing. Ketiga fitur ini sangat penting dalam menentukan kualitas

meshing dan akan memberikan gambaran tentang berapakah ukuran yang digunakan untuk

analisa lebih lanjut.

Gambar 3.9Details of “Mesh”

Gambar 3.9 details of “mesh” merupakan fitur yang digunakan untuk menentukan ukuran semua elemen pada suatu body spesimen. Ukuran elemen yang digunakan pada semua variasi spesimen adalah 2 milimeter. Semakin kecil ukuran elemennya, akan semakin sensitif perubahan yang dapat terjadi. Tetapi juga membutuhkan waktu dan resource komputer yang cukup banyak. Sehingga, digunakan ukuran optimal yaitu 2 milimeter.

Gambar 3.10Details of Patch Conforming Method

Dapat dilihat pada Gambar 3.10 fitur patch conforming method, menggunakan metode

tetrahedrons dan algoritma patch conforming. Sehingga, bentuk mesh pada keseluruhan body

spesimen akan berbentuk seperti segitiga. Hal ini sebagai pertimbangan agar mendapatkan hasil yang cukup akurat pada ukuran retak yang kecil.

Universitas Pertamina - 26

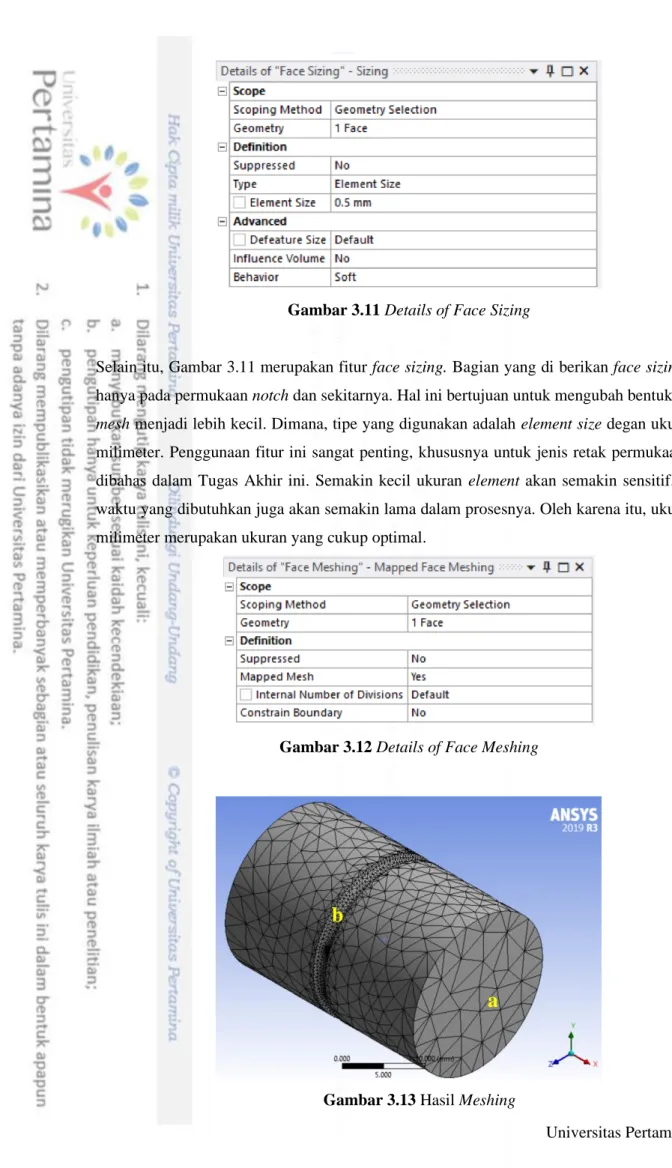

Gambar 3.11Details of Face Sizing

Selain itu, Gambar 3.11 merupakan fitur face sizing. Bagian yang di berikan face sizing yaitu hanya pada permukaan notch dan sekitarnya. Hal ini bertujuan untuk mengubah bentuk ukuran

mesh menjadi lebih kecil. Dimana, tipe yang digunakan adalah element size degan ukuran 0.5 milimeter. Penggunaan fitur ini sangat penting, khususnya untuk jenis retak permukaan yang dibahas dalam Tugas Akhir ini. Semakin kecil ukuran element akan semakin sensitif. Tetapi waktu yang dibutuhkan juga akan semakin lama dalam prosesnya. Oleh karena itu, ukuran 0.5 milimeter merupakan ukuran yang cukup optimal.

Gambar 3.12Details of Face Meshing

Gambar 3.13 Hasil Meshing

a

b

Universitas Pertamina - 27 Gambar 3.12 merupakan fitur face meshing, yang mana geometri face hanya pada daerah takikan yang memiliki retak permukaan. Selain itu, pada gambar 3.13 menunjukkan pembagian daerah berdasarkan jenis ukuran dan bentuk meshing. Tetapi, secara umum, proses meshing

pada spesimen terbagi menjadi dua bagian yaitu:

a) Bagian a global meshing = Bagian ini adalah global mesh spesimen. Dimana meshing

yang digunakan untuk keseluruhan body pada spesimen.

b) Bagian b notch meshing = Bagian ini yang akan mengalami banyak perubahan karena sebagai tempat untuk terjadinya retak permukaan yaitu semi-elliptical crack. Oleh karena itu, pada bagian notch diperlukan ukuran mesh yang lebih kecil agar dapat lebih detail ketika terjadi perubahan elemen jika dikenakan beban.

3. Pemodelan dengan retak (Crack Modelling)

Selain variasi ukuran diameter besar dan kecil pada spesimen, terdapat ukuran retak yang juga di variasikan. Hal ini tentu sangat penting untuk menentukan pengaruh ukuran retak terhadap nilai stress intensity factor (SIF). Pada pemodelan retak, jenis retak yang akan digunakan adalah jenis surface crack (semi-eliptical crack) yang diletakkan pada bagian tengah

notch atau takikkan.

Terdapat beberapa parameter utama, diantaranya: a) Penentuan a, kedalaman retak (mm) b) Penentuan c, lebar retak (mm)

c) Perbandingan nilai a/c atau minor/major

Selain, itu pengaturan nilai Largest Contour Radius (LCR) sangat penting dalam simulasi ini. Dikarenakan hal tersebut menentukan berhasil atau tidaknya retak dapat terbentuk pada spesimen atau di generate. Oleh karena itu, beberapa ukuran LCR harus disesuaikan, untuk nilai a/c yang berbeda. Setelah dilakukan pengaturan awal terhadap ukuran untuk nilai a dan c, hasil gambaran retak dapat dilihat pada Gambar 3.14.

Universitas Pertamina - 28 Gambar 3.14 merupakan salah satu variasi ukuran spesimen yang digunakan. Beberapa poin

penting yang harus diperhatikan adalah coordinate system sebagai posisi retak yang akan diberikan pada spesimen. Posisi retak harus mengenai permukaan spesimen agar dapat terbentuk. Selain itu, ukuran major dan minor radius sebagai parameter ukuran kedalam dan jari-jari retak. Kemudian, mesh method yang digunakan sebaiknya sesuai dengan fitur meshing

yang digunakan sebelumnya, yaitu tetrahedrons. Hal ini bertujuan agar perubahan mesh yang terjadi pada retak dapat lebih stabil.

Gambar 3.15 Spesimen dengan Retak Semi-elliptical

Gambar 3.15 merupakan hasil dari pembentukan retak yang berhasil. Artinya, retak dapat terbentuk atau perangkat lunak dapat meng-generate retak tersebut. Hal ini dikarenakan nilai paramater yang diinput dalam perangkat lunak dapat diterima oleh sistem. Oleh karena itu beberapa sampel yang tidak berhasil terbentuk retaknya harus disesuaikan dengan mengubah nilai LCR maupun parameter lainnya.

Universitas Pertamina - 29 Gambar 3.16 merupakan posisi koordinat retak yang diberikan pada permukaan spesimen. Dimana kedalam retak harus menyentuk bagian spesimen. Selain itu, harus berada tepat ditengah spesimen agar distribusi beban yang diterima merata dengan baik atau simetris.

4. Perlakukan Spesimen

Setelah dilakukan proses meshing dan pemodelan retak pada spesimen, langkah selanjutnya adalah memasukkannilai beban yang akan diberikan pada spesime. Besar beban yang di berikan adalah 100 MPa ke arah sumbu x positif pada sisi kanan spesimen. Kemudian, pada permukaan sisi kiri spesimen dibuat tetap atau fixed support. Berikut Gambar 3.17 menunjukkan bagian yang akan di kenakan beban dan Gambar 3.18 bagian dengan fixed support.

Gambar 3.17 Pembebanan 100 MPa pada Spesimen

Gambar 3.18Fixed Support pada Spesimen

5. Variabel nilai diperoleh

Setelah semua parameter meshing, crack dan pembebanan telah dilakukan. Kemudian, menentukan variabel nilai apa yang ingin didapatkan untuk dapat diolah. Berikut ini variabel nilai yang diperlukan dalam analisa Tugas Akhir ini.

Universitas Pertamina - 30 a) Deformasi Total

b) Equivalent Stress (von-misses)

c) SIFs (KI)

Kemudian, nilai SIF ini yang akan diolah pada proses selanjutnya untuk perhitunganperambatan retak.

Gambar 3.19 Daerah Total Deformation pada Spesimen

Gambar 3.19 merupakan hasil dari total deformation yang terjadi pada salah satu variasi spesimen. Bagian yang berwarna merah menunjukkan nilai deformasi yang paling besar dan bagian yang berwarna biru menujukkan nilai deformasi yang terkecil. Deformasi maksimum yang terjadi sebesar 0.165 mm yang merupakan letak dengan pembebanan terbesar. Kemudian, deformasi yang terkecil sebesar 0 mm, yang berarti tidak terjadi deformasi apapun. Hal tersebut dikarenakan daerah tersebut menjadi bagian yang di fix atau tidak bergerak.

Universitas Pertamina - 31 Gambar 3.20 merupakan hasil dari equivalent stress yang terjadi pada salah satu variasi spesimen. Bagian yang berwarna merah menunjukkan nilai deformasi yang paling besar dan bagian yang berwarna biru menujukkan nilai deformasi yang terkecil. Stress maksimum sebesar 797.81. Kemudian, stress yang terkecil sebesar 13.123 Mpa.

Gambar 3.21 Nilai SIF pada daerah retak

Gambar 3.21 dan Gambar 3.22 merupakan hasil dari nilai SIFS (K1) yang terjadi pada salah satu contour, yaitu contour 6. Pada contour 6, bagian yang berwarna merah menunjukkan nilai SIFS yang paling besar dan bagian yang berwarna biru menujukkan nilai SIFS yang terkecil. Nilai SIFSmaksimum yaitu sebesar 250.79 Mpa√𝑚𝑚. Kemudian, SIFS yang terkecil sebesar 185.41 Mpa√𝑚𝑚.

Gambar 3.22 Nilai SIF pada daerah retak (tampak samping)

6. Validasi nilai SIF

Hasil SIF yang diperoleh dari hasil running dengan metode numerik FEM selanjutnya divalidasikan, dengan cara melakukan benchmarking dengan spesimen smooth cylinder. Pada tahap ini analisa dilakukan dengan membandingkan hasil FEA (ANSYS) dengan DBEM.

Universitas Pertamina - 32

3.3

Istilah dalam ANSYS

Dalam melakukan simulasi dengan perangkat lunak ANSYS tentunya terdapat banyak sekali istilah-istilah. Istilah-istilah tersebut tentunya sangat penting dalam menafsirkan suatu hasil simulasi, khususnya hasil dalam bentuk grafik. Berikut adalah istilah dan ilustrasi dalam simulasi ANSYS.

Gambar 3.23Mesh Contour

Gambar 3.23 merupakan contour atau lingkarang yang berada pada daerah sekitar retak. Contour

berbentuk lingkarang, dengan lingkaran terdekat yaitu contour 1 dan seterusnya. Selain itu, garis merah yang berbentuk setengan lingkaran yang berada di tengah retak disebut sebagai surface crack front.

Gambar 3.24

Mesh

pada Daerah Retak

Gambar 3.24 menunjukkan retak yang diberikan beban tarik sebesar 100 MPa sehingga menghasilkan bentuk grafik SIFs dan posisi. Daerah 1 merupakan daerah ujung-ujung permukaan retak. Daerah 2 merupakan daerah ujung terdalam retak. Pada daerah 1 grafik cenderung melandai, hal ini menunjukkan nilai SIFs pada daerah retak tersebut memiliki nilai yang rendah. Kemudian,

Surface Crack Front

Universitas Pertamina - 33 pada daerah 2 grafik cenderung naik dan menjadi daerah puncak. Hal tersebut menunjukkan nilai SIFs pada bagian terdalam retak memiliki nilai SIFs yang paling tinggi.

Gambar 3.25 SIF Contour

Gambar 3.25 menunjukkan grafik SIFs pada setiap contour. Terlihat bahwa contour 1 (warna merah) berada pada posisi yang paling bawah dan contour 2 sampai dengan contour 6 (warna hijau, biru dll) berada diatas contour 1. Terlihat bahwa grafik SIF pada contour 1 terpisah dari contour

lainnya. Hal ini disebabkan oleh singularitas tegangan pada contour 1 yang terletak sangat dekat dengan crack front (daerah ujung retak), sangatlah besar. Sehingga, diperlukan elemen khusus pada daerah tersebut. Jika menggunakan elemen biasa (seperti pada penelitian ini), maka akibatnya nilai SIFs yang diperoleh pada contour 1 menjadi tidak akurat. Oleh karena itu, diperlukan perhitungan dengan menggunakan J-integral. J-integral mampu menghitung komponen regangan elastis (LEFM) dan plastis (EPFM). Sedangkan, yang dilakukan pada ANSYS pada simulasi ini merupakan komponen elastis untuk LEFM.

Universitas Pertamina - 35

BAB IV

HASIL DAN PEMBAHASAN

Setelah semua langkah-langkah simulasi dilakukan, selanjutnya adalah mengolah hasil yang didapatkan dari proses simulasi tersebut dengan menggunakan microsoft excel. Material sampel yang digunakan dalam simulasi merupakan material structual steel dengan sifat-sifat sebagai berikut:

Tabel 4.1Properties of Structural Steel (ANSYS, 2019)

Young’s Modulus 2 x 105 MPa

Poisson’s Ratio 0.3

Bulk Modulus 1.6667 x x 105 MPa

Shear Modulus 76923 MPa

Tensile Ultimate Strength 460 MPa

Tensile Yield Strength 250 MPa

Isotropic Thermal Conductivity 0.0605 W/mmoC

Isotropic Resistivity

0.00017 ohm.mm

4.1

Studi Konvergensi

Jumlah elemen mesh merupakan salah satu faktor yang mempengaruhi tingkat akurasi hasil pemodelan pada FEM. Sehingga, perlu dilakukan studi konvergensi. Tujuan dari studi konvergensi pada penelitian ini adalah untuk mengidentifikasi jumlah elemen mesh yang optimal yang dapat memberikan solusi dengan akurasi yang baik. Setiap jumlah elemen yang berbeda pasti akan menghasilnya nilai solusi yang berbeda pula. Tetapi, berbedaan selisih nilai tersebut yang dipertimbangkan dalam menentukan jumlah elemen.

Studi konvergensi yang dilakukan hanya pada salah satu jenis spesimen, sebagai uji coba. Pada studi konvergensi ini terbagi menjadi 3 model. Pertama, membandingkan nilai SIFs dengan ukuran elemen yang berbeda pada takikan. Kedua, membandingkan nilai nilai SIFs dengan nilai

Largest Contour Radius (LCR) yang berbeda. Ketiga, membandingkan jumlah elemen keseluruhan

pada spesimen dengan ukuran LCR yang berbeda-beda. Berikut ketiga grafik yang menunjukkan studi kovergensi yang dilakukan.

Universitas Pertamina - 36

Gambar 4.1 Variasi Ukuran Elemen D/d = 1.25, r/d = 0.05 dan a/c = 1

Gambar 4.1 menunjukkan hasil studi konvergensi untuk variasi ukuran elemen yang berbeda pada takikan dengan nilai SIFs. Hasil menunjukkan, bahwa dengan nilai elemen yang berbeda (0.25 mm, 0.50 mm, 1.0 mm, 2.0 mm dan 4.0 mm) menghasilkan nilai SIFs yang seragam. Hal ini ditunjukkan dengan grafik yang saling menyatu atau grafik satu dengan yang lainnya dalam posisi yang sama. Oleh karena itu, ketika melakukan simulasi dapat menggunakan ukuran elemen yang besar, misalkan 2.0 mm atau 4.0 mm. Sehingga, dapat mempercepat proses running dan menghemat

resource komputer yang digunakan.

Fitur yang digunakan untuk megubah ukuran elemen pada takikan adalah dengan menggunakan fitur face sizing. Dimana element size diubah sesuai dengan parameter yang telah ditentukan. Permukaan yang dipilih untuk diubah ukuran elemennya adalah permukaan takikan dan dinding yang berdekatan dengan takikan tersebut, misal untuk takikan U-Shape.

Gambar 4.2 Variasi Ukuran LCR D/d = 1.25, r/d = 0.05 dan a/c = 1

0 0.5 1 1.5 2 2.5 3 0 0.2 0.4 0.6 0.8 1

No

rm

al

iz

e

d

SIF

s

Normalized Position at Crack Front

El. 0.25 mm El. 0.50 mm El. 1.0 mm

El. 2.0 mm El. 4.0 mm 1 1.2 1.4 1.6 1.8 2 2.2 2.4 2.6 0 0.2 0.4 0.6 0.8 1