78

PENGOLAHAN KAOLIN SEBAGAI BAHAN PENGISI PADA

TERMOPLASTIK HIGH DENSITY POLYETHYLENE

Oleh:

Erna Frida

1, Nurdin Bukit

2Mulroni Manalu

2 1Universitas Quality, Medan, Indonesia2 Jurusan Fisika FMIPA Universitas Negeri Medan, Indonesia

Abstract

This study aims to determine the composition of kaolin and minerals and, mechanical properties (tensile strength, elongation at break and elastic modulus) and thermal properties of thermoplastic HPDE mix with filler kaolin activated by compatibelizer PE-g-MA. The research method is that the activation process kaolin natural to the process of grinding to a size of 200 mesh (74μm) and then purified with a solution of HCl and calcined at a temperature of 600 ⁰ C for 2 hours, kaolin activated used as filler. To make composites performed in the internal mixer laboplastomil with a temperature of 140 ⁰ C for 9 min and rotor speed of 50 rpm.

Characteristics done is mechanical analysis (tensile strength, elongation at break and elastic modulus) with Universal Testing Mechanic (UTM) and thermal analysis with Defrensial Scaning Calorimetry (DSC). From the research results of XRD analysis of activated natural kaolin contains Al2Si2O5 (OH)4

with SiO₂ and mineral kaolinite (Silicon Oxide) which is higher than the other elemental constituents. A decrease in the mechanical properties of elastic modulus obtained but for the tensile strength and elongation at break increased with the addition of kaolin. Thermal properties of composites of HDPE with kaolin increased melting point and enthalpy with increasing weight percent of kaolin.

Keywords : Kaolin Activation, Mechanical Analysis, Thermal, XRD

I. Pendahuluan

Kaolin adalah batuan yang tersusun dari material lempung yang memiliki kandungan besi rendah Kaolin atau Kaolinite termasuk jenis mineral clay dengan rumus kimia

hydrousalumunium silicate (Al₂O₃2SiO₂2H₂O). Kaolin merupakan

masa batuan yang tersusun dari material lempung dengan kandungan besi yang rendah, dan umumnya berwarna putih atau agak keputihan (RidlaBakri, 2008). Menurut (Sukamta, 2009) kaolin terdiri atas 39% oksida alumina, 47% oksida silika, dan 14% air. Bahan pengisi mempunyai peranan penting dalam memodifikasi sifat-sifat dari berbagai bahan polimer sebagai contoh, dengan cara menambahkan pengisi akan meningkatkan

sifat mekanik, elektrik, termal, optik dan sifat-sifat pemrosesan dari polimer, sementara dapat juga mengurangi biaya produksi. Peningkatan sifat-sifat tergantung pada banyak faktor-faktor termasuk aspek rasio dari bahan pengisi, derajat distorsi dan orientasi dalam matriks, dan adhesi pada interface matriks-bahan pengisi. Salah satu cara untuk meningkatkan sifat mekanik adalah dengan menggunakan bahan-bahan pengisi yang sering digunakan adalah fiber glass, mika, talk, SiO₂ dan CaCO₃, Koalin, serat alam dan serat gelas biasanya membentuk mikro komposit dengan peningkatan sifat-sifat mekanik (Anjana R, et al, 2012).

Peningkatan sifat fisik bahan polimer dikaitkan dengan ukuran partikel pengisi. Contohnya, tegangan dan modulus polimer berpengisi bergantung kepada ukuran partikel.

79

Ukuran partikel pengisi yang kecil meningkatkan derajat penguatan polimer berbanding dengan ukuran partikel yang besar (Leblanc, 2002). Ukuran partikel mempunyai hubungan secara langsung dengan luas permukaan persatuan massa bahan pengisi. Oleh itu, ukuran partikel yang kecil menyediakan luas permukaan yang besar bagi interaksi di antara polimer matrik dan bahan pengisi, seterusnya meningkatkan penguatan bahan polimer secara umum, semakin kecil ukuran partikel semakin tinggi interaksi antara bahan pengisi dan matrik polimer. (Kohls, et al, 2002), melaporkan jumlah luas permukaan dapat ditingkatkan dengan adanya permukaan yang berpori pada permukaan pengisi. Dimungkinkan bahwa polimer dapat menembus masuk ke dalam permukaan yang berpori ketika proses pencampuran. Selain dari luas permukaan, ke homogen sebaran partikel dalam matriks polimer juga penting bagi menentukan kekuatan interaksi di antara pengisi dan matriks polimer. Pengisi penguat pada umumnya mempunyai ukuran partikel yang kecil, permukaan yang aktif secara kimia, permukaan yang memiliki pori dan bentuk yang tidak seragam dapat meningkatkan adhesi.

Kaolin merupakan pengisi putih yang paling banyak digunakan, karena memiliki beberapa kelebihan, terutama karena harganya yang murah. Kaolin yang mempunyai rumus molekul Al₂O₃SiO₂2H₂O, merupaka n bahan mineral yang disediakan dengan empat cara berbeda, yaitu pengapungan udara

(air-floated), pembasuhan air (water-washed),

kalsinasi (calcined), dan modifikasi kimia. Untuk memadukan material polimer dan kaolin modifikasi pada penelitian ini diperlukan compatibilizer, dan compatibilizer yang di gunakan adalah PE-g-MA.

Compatibilizer PE-g-MA merupakan senyawa spesifik yang dapat digunakan untuk memadukan polimer yang tidak kompatibel menjadi campuran yang stabil melalui ikatan intermolekuler (Mehta, et al, 2007). Maleic anhydrate grafted polietilen (PE-g-MA) adalah bahan yang secara umum digunakan sebagai kompatibilizer. Penambahan komposisi kaolin pada polietilene dapat meningkatkan sifat mekanik (Mustafa Nassaf Samir, 2012). Tujuan penelitian ini modifikasi kaolin diproses dengan aktivasi kimia dan fisika

digunakan sebagai filler pada termoplastik

High Density Polyethylene (HDPE) PE-g-MA

sebagai kompatibilizer dengan menganalisis sifat termal (DSC), analisis struktur (XRD) dan sifat mekanik (Kekuatan tarik, Perpanjangan putus, Modulus elastis).

II. Metodelogi Penelitian 2.1 Alat dan Bahan

Bahan yang digunakan dalam penelitian ini : Kaolin yang digunakan pada penelitian ini adalah kaolin yang berasal dari Kabupaten Deli Serdang Sumatera Utara. High Density

Polyethylene (HDPE) yang diproduksi PT

Titan Petrokimia Indonesia, PE-g-MA, HCL, dan Akuades.

Alat yang digunakan dalam penelitian ini adalah Erlenmeyer, gelas ukur, spatula, neraca analitik, labo plastomill model 30RI50 Volume chember 60 cc, alat cetakan, Hot Press dan cold press hidraulic cold press 37 ton Genno Japan, ayakan, oven, mesin uji tarik stograph R-1 merek Toyoseki, Jepang, Differential Scanning Calorimetry (DSC) Mettler Teledo Type 821, model Zeiss dan Jeol, X-Ray Diffractometry (XRD), Dumb Bell.

2.2. Aktivasi Kaolin Secara Kimia dan Fisika

Adapun proses pengolahan kaolin dengan aktivasi secara kimia dan fisika yaitu: Kaolin yang masih dalam bentuk bongkahan terlebih dahulu di hancurkan, kemudian digerus atau diremukan dengan menggunakan gilingan kemudian yang sudah digerus tersebut diayak dengan menggunakan ayakan 200 mesh (74

𝜇𝜇𝜇𝜇)

kemudian dicampur dengan larutan HCl dengan kadar 2 M dengan perbandingan 1:10 dalam waktu 2 jam dengan magnetik stirer. Setelah itu larutan HCL dengan kaolin dipisahkan dengan kertas saring, kemudian dicuci dengan air aquades dan kembali dipisahkan antara kaolin alam dengan aquades, sampai diperoleh pH netral. Kaolin yang sudah dimurnikan, dikeringkan di bawah sinar matahari.Setelah itu butiran-butiran halus kaolin kemudian dipanaskan dengan furnice pada suhu 600°C selama 2 jam. Kaolin tersebut digunakan sebagai filler pada termoplastik HDPE.

80

2.3. Pembuatan Mikro Komposit Dalam Internal Mixer

Setelah itu, bahan-bahan tersebut dicampur di dalam Internal Mixer jenis Labo Plastomill volume chamber 60 cc dengan persentase pengisian 70% atau setara dengan 50 gram. Suhu blending 140 °C dan kecepatan rotor 50 rpm selama 14 menit.

Tabel 1. Komposisi Campuran Bahan Pada Internal Mixer

Sampel HDPE(%) PE- g-

MA(%) Kaolin (%) 1 100 0 0 2 95 5 0 3 92 3 5 4 87 3 10 5 82 3 15 6 77 3 20

2.4. Analisis XRD (X-Ray Diffractometry)

Karakterisasi X-Ray Diffractometry

(XRD), yang digunakan dalam temperatur ruang dengan alat Shimadzu XRD 600 X-ray diffractometer (40 kV, 30 mA) dengan menggunakan nikel untuk menyaring radiasi CuKα dimana laju scanning yang digunakan adalah dari 20/menit pada range 2θ = 50 - 600. 2.5.Pengujian Sifat Mekanik

Sifat mekanik yang di uji adalah kekuatan tarik (tensile strength), perpanjangan putus (elongation at break), dan modulus elastisitas. Specimen uji dengan alat pemotong Dai wallace dengan JIS K 6781 sebanyak 5 sampel diambil dari setiap variasi komposisi sampel.

Sampel di ukur tebalnya menggunakan

micrometer scrup digital dengan ketelitian

0.001 mm. Penarikan dikerjakan dengan menggunakan load cell 100 kgf, kecepatan 50 mm/s, hingga sampel putus. Hasil pengujian sifat mekanik berupa grafik dengan tinggi puncak tertentu. Selanjutnya kekuatan tarik, perpanjangan putus, dan modulus didapat dari pembacaan pada skala yang diperoleh dari mesin uji dengan print-out dari computer mesin uji.

2.6 Analisa Sifat Termal

Differential Scanning Calorymetri (DSC) digunakan untuk mengetahui sifat termal komposit HDPE dengan penambahan fillerkaolin aktivasi, dalam penelitian ini digunakan alat DSCMettler Teledo Type 821. pengukuran dilakukan pada atmosfer inert argon dengan kecepatan aliran gas argon 10ml/menit dengan rentang suhu antara 25⁰C sampai 400⁰C.

III. Hasil Dan Pembahasan

3.1. Hasil Pengujian XRD Kaolin Alam Aktivasi

Pola difraksi sinar-X dari kaolin alam yang dimurnikan dengan HCL dan di aktivasi pada suhu 600°C dalam waktu 2 jam, diuji dengan XRD dan memberi hasil puncak-puncak intensitas hamburan sinar-X untuk sudut tertentu dan memberi jarak antar bidang hamburan dan fasa kristal yang dapat dilihat dari gambar pola-pola difraksi Gambar 1, Tabel 2 hasil analisa tiga puncak difraksi XRD.

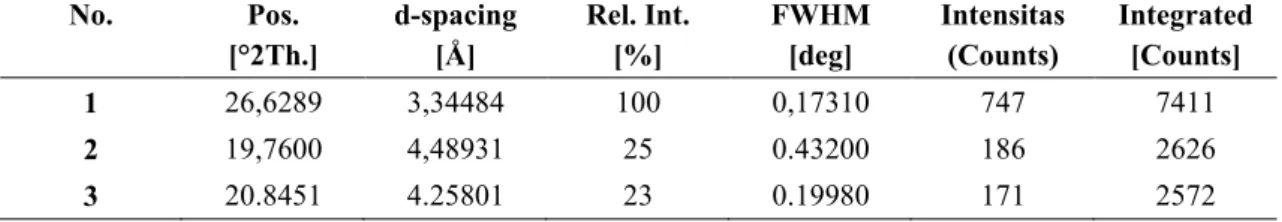

Tabel 2. Hasil Analisa Difraksi Sinar-X Kaolin Alam Aktivasi

No. Pos. [°2Th.] d-spacing [Å] Rel. Int. [%] FWHM [deg] Intensitas (Counts) Integrated [Counts] 1 26,6289 3,34484 100 0,17310 747 7411 2 19,7600 4,48931 25 0.43200 186 2626 3 20.8451 4.25801 23 0.19980 171 2572

81 Gambar 1. Pola Difraksi Kaolin Hasil Aktivasi

Gambar 1 memperlihatkan pola difraksi sinar-x antara intensitas terhadapsudut 2θ, dari gambar terlihat pola unsur kaolin alammodifikasi (aktivasi kimia dan fisika) masih bersifat amorf.

Analisa alat X-Ray diffraction (XRD) dimaksudkan untuk mengetahui untuk mengetahui fase dan struktur kristal, serta kristalinitas hasil identifikasi komposisi yang dominan pada kaolin adalah SiO₂ (Silicon oxide), kandungan Al2Si2O5(OH)4 dengan

mineral Kaolinite. Hal ini juga sesuai dengan penelitian (Sukamta, 2009) bahwa kaolin terdiri atas oksida alumina dan oksida silika. Dari Gambar.1 terlihat pola difraksi berbentuk seperti struktur amorf, hal ini karena pada serbuk yang sudah menjadi halus, kristalinitas menurun, dimana tingkat keteraturannya menjadi lebih kecil dan terjadi tubukan difraksi yang lebih banyak pada kristal. Dari Tabel 2 dapat dilihat puncak maksimum terdapat pada 2θ = 26,6289 dengan jarak spasi 3,34484Ǻ dan FWHM 0,17310.

3.2. Pengujian Sifat Mekanik Komposit

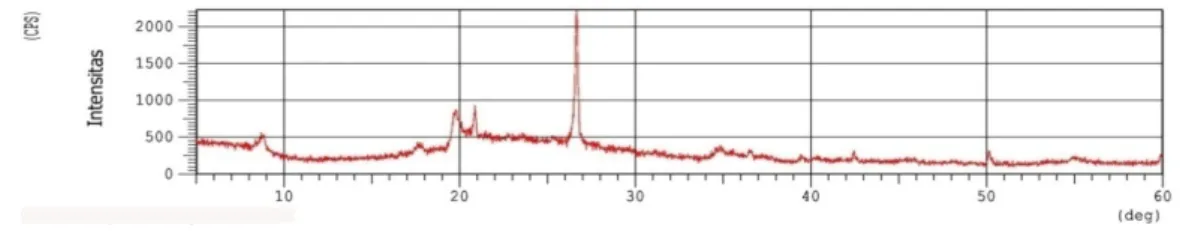

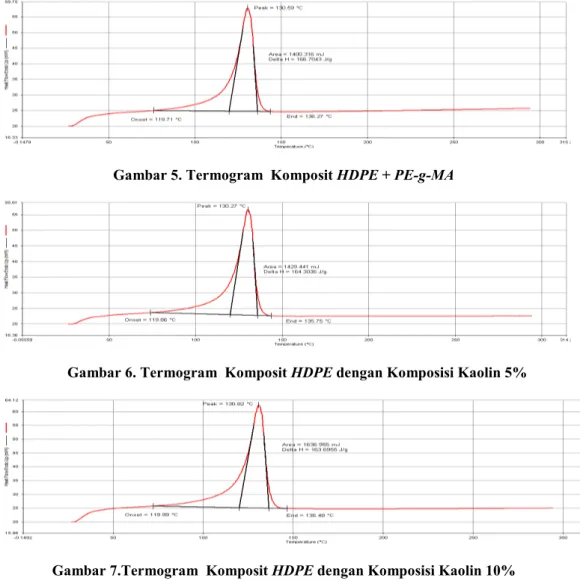

Pengujian sifat mekanik meliputi kekuatan tarik, perpanjangan putus, dan modulus elastis yang diperlihatkan pada Tabel 3. Hasil pengujian untuk kekuatan tarik diperlihatkan pada Gambar 2.

Pengujian kekuatan tarik dimaksudkan untuk mengetahui kemampuan suatu bahan komposit untuk menerima beban tanpa menjadi rusak atau putus. Dari hasil uji mekanik komposit HDPE dengan filler kaolin aktivasi yang ditunjukkan pada gambar 2. diketahui bahwa komposit HDPE dengan penambahan PE-g-MA menunjukkan nilai kekuatan tarik tertinggi sebesar 31.383 MPa, dan mengalami kenaikan sebesar 7,84 MPa dari nilai kekuatan tarik HDPE. Pada komposit

HDPE dengan komposisi kaolin aktivasi

sebesar 20% juga mengalami peningkatan nilai kekuatan tarik sebesar 1.496 MPa dibandingkan komposit HDPE murni. Namun dalam pengujian ini berarti bahwa penambahan kaolin aktivasi tidak memberikan peningkatan nilai kekuatan tarik yang signifikan terhadap komposit HDPE. Demikian juga halnya hasil penelitian pada campuran kaolin dengan polipropilena dan EPDM (H. Salmah, et al, 2009).

Hasil pengujian mekanik untuk perpanjangan putus (elongation at break) ditunjukkan pada Gambar 3.

Pengujian sifat elongation at break (perpanjangan putus) dimaksudkan untuk mengetahui pertambahan panjang dari spesimen karena beban penarikan sampai sesaat sebelum spesimen mengalami perpatahan. Berdasarkan hasil pengujian mekanik komposit HDPE dengan filler kaolin aktivasi yang ditunjukkan pada Gambar 3.

80

Tabel 3. Data Hasil Uji Mekanik Komposit

Komposisi Kaolin Kekuatan

Tarik (MPa) Perpanjangan Putus (mm) Modulus Elastis (MPa) Yield Stress (MPa) HDPE 23.543 221.25 709.95 22,588 HDPE + PE-g-MA 31.383 5,884 529.12 20,893 HDPE + PE-g-MA +5% 19,574 265,853 538,82 19,571 HDPE + PE-g-MA +10% 20,871 6.0366 615,25 20,871 HDPE + PE-g-MA +15% 20,33 5.214 646,14 20,337 HDPE + PE-g-MA +20% 25.039 6.1022 601.593 21,082

Gambar 2. Hubungan Komposisi Kaolin Terhadap Kekuatan Tarik

Gambar 3. Grafik Hubungan Komposisi Kaolin terhadap Perpanjangan Putus

0 5 10 15 20 25 30 35

HDPE MurniHDPE + PE-g-MA 5% 10% 15% 20%

K ek uat an T ar ik (M Pa) Komposisi Kaolin 0 50 100 150 200 250 300

HDPE Murni HDPE +

PE-g-MA 5% 10% 15% 20%

Pe

rpan

jan

gan

P

ut

us

(m

m

)

Komposisi Kaolin81 Gambar 4. Grafik Hubungan Komposisi Kaolin terhadap Modulus Elastis

Diketahui bahwa komposit HDPE komposisi Kaolin Aktivasi sebesar 5% dan

PE-g-MA memiliki nilai perpanjangan putus

tertinggi sebesar 265.853 mm, dan mengalami kenaikan sebesar 44,603 mm dari nilai perpanjangan putus komposit HDPE murni. Hal ini berarti bahwa penambahan Kaolin aktivasi dan PE-g-MA dapat meningkatkan nilai perpanjangan putus terhadap komposit HDPE namun tidak secara signifikan. Hal yang sama hasil penelitian (Kusmono, 2010). Penggabungan clay lebih dari 4 phr justru sebaliknya memberikan efek negatif yakni menurunkan kekuatan tarik. Hal ini kemungkinan disebabkan karena terjadinya penurunan derajat penyebaran eksfoliasi dari lapisan silikat clay pada komposit. Dan hasil pengujian mekanik untuk modulus elastis diperlihatkan pada Gambar 4. Penambahan Kaolin Aktivasi dan PE-g-MA mengakibatkan penurunan nilai modulus elastis dari komposit

HDPE. Dapat disimpulkan bahwa penambahan

kaolin aktivasi dan PE-g-MA terhadap komposit HDPE tidak memberikan efek yang lebih baik terhadap peningkatan nilai modulus elastisitas. Berdasarkan hasil pengujian mekanik (kekuatan tarik, perpanjangan putus, dan modulus elastis) diketahui bahwa dengan penambahan filler kaolin mengakibatkan pertambahan nilai sifat mekanik yang meliputi kekuatan tarik dan perpanjangan putus. Namun tidak mengalami peningkatan pada nilai modulus elastis. Paduan polimer tak dapat campur (immiscible blend) mempunyai tarikan

fisik antara komponen yang lemah pada batas fasa, sehingga dapat menyebabkan pemisahan fasa pada kondisi tertentu dan menyebabkan sifat-sifat mekanik campuran menjadi kurang baik (Utracki, 1999). Dalam hal ini semakin banyak kandungan pengisi yang ditambahkan maka bahan tersebut semakin kaku sehingga nilai pemanjangan pada saat putus semakan rendah. Sesuai menurut (Ray, 2003) penambahan pengisi akan menimbulkan pengaruh terhadap sifat perpanjangan komposit.

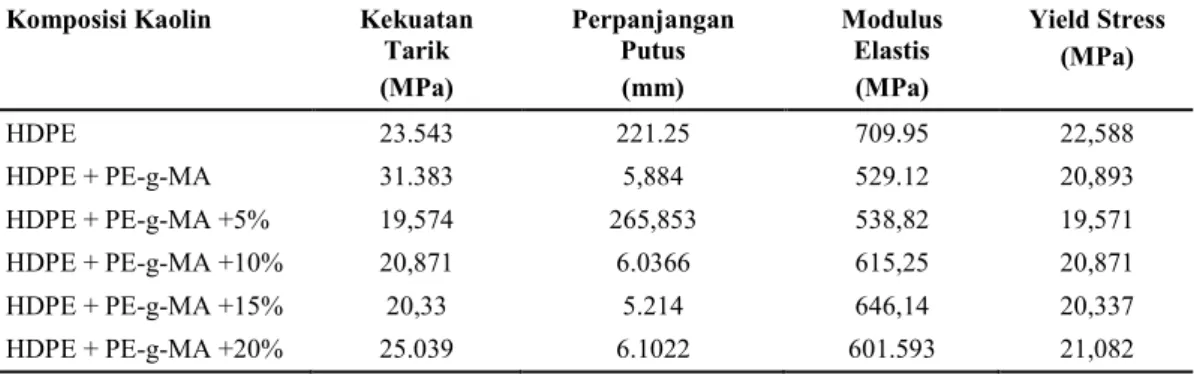

3.3. Hasil Analisis Termal Komposit

Hasil analisis termal komposit High Density Polyethylene (HDPE) + PE-g-MA ditunjukkan Gambar 5. 0 100 200 300 400 500 600 700 800

HDPE MurniHDPE + PE-g-MA 5% 10% 15% 20%

M od ul us E la st is (M Pa ) Komposisi Kaolin

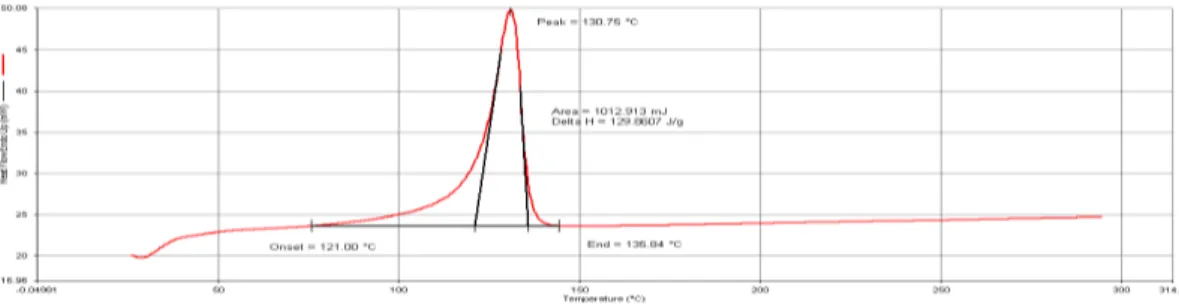

82 Gambar 5. Termogram Komposit HDPE + PE-g-MA

Gambar 6. Termogram Komposit HDPE dengan Komposisi Kaolin 5%

Gambar 7.Termogram Komposit HDPE dengan Komposisi Kaolin 10%

83 Gambar 9. Termogram Komposit HDPE dengan Komposisi Kaolin 20%

Tabel 4. Data Hasil Uji Termal Komposit High Density Polyethylene (HDPE) Komposisi

Kaolin Onset °C Endset °C Titik Leleh °C ΔH J/g Heat Flow

124.37 140.13 128.82 138.97 43.41 0% 119.71 130.59 130.59 166.70 59.75 5% 119.86 135.75 130.27 164.30 58.81 10% 119.99 136.48 130.82 163.69 64.12 15% 120.59 135.80 130.78 141.52 49.73 20% 121.00 135.84 130.75 129.86 50.08

Berdasarkan Tabel 4. diketahui bahwa untuk HDPE murni mencapai titik leleh pada suhu 128.820C pada onset 124.37°C dan endset

140.13°C dengan ΔH 138.97 J/g. Sedangkan pada komposit HDPE dengan komposisi Kaolin Aktivasi dan PE-g-MA secara keseluruhan mengalami peningkatan nilai Tm (titik leleh) entalpi ΔH dan endoterm. Namun pada komposisi kaolin aktivasi sebesar 10% mencapai nilai titik leleh tertinggi pada suhu 130.820C pada onset 119.99°C dan endset

136.48°C dengan ΔH 163.69J/g.

Berdasarkan pernyataan diatas maka komposit HDPE dengan filler kaolin aktivasi dan PE-g-MAmemiliki nilai titik leleh dan entalpi yang lebih besar dibandingkan komposit HDPE murni. Kurva gabungan uji DSC komposit HDPE dengan filler kaolin aktivasi dan PE-g-MA yang ditunjukkan Gambar 10.Hal ini sesuai dengan hasil penelitian (Salmah, 2005) bahwa penambahan jumlah pengisi meningkatkan stabilitas termal dan kristalinitas komposit.

Gambar 10. Termogram DSC Komposit HDPE dan Kaolin

IV. Kesimpulan

Pada kaolin aktivasi setelah di uji XRD diketahui komposisi yang dominan pada kaolin adalah SiO₂ (Silicon oxide) kandungan Al2Si2O5(OH)4 dengan mineral Kaolinite.

0 10 20 30 40 50 60 70 0 100 200 300 400 Ha t F lo w En do U p (m W ) Suhu (°C) A= Kaolin Aktivasi 0% B=Kaolin Aktivasi 5% C= Kaolin Aktivasi 10% D= Kaolin Aktivasi 15% E= Kaolin Aktivasi 20%

84

Kaolin terdiri atas oksida alumina dan oksida silica, pada pola difraksi kaolin aktivasi terbentuk struktur amorf. Sifat mekanik diperoleh adanya penurunan modulus elastis akan tetapi untuk kekuatan tarik dan perpanjangan putus mengalami peningkatan dengan penambahan kaolin. Penambahan kaolin memberi pengaruh pada sifat termalnya, serta meningkatkan titik leleh komposit HDPE

Daftar Pustaka

Anjana R, K E George. (2012). Reinforcing effect of nano kaolin clay on PP/HDPE blends International Journal of Engineering Research and Applications,Vol. 2, Issue 4, July-August 2012, pp.868-872

H. Salmah C.M. Ruzaidi and A.G. Supri. (2009). Compatibilisation of Polypropylene/ Ethylene Propylene Diene Terpolymer/ Kaolin Composites: The Effect of Maleic Anhydride-Grafted-Polypropylene Journal of Physical Science, Vol. 20(1), 99-107 Kusmono, ZA Mohd Ishak, WS Chow, T.

Takeichi Rochmadi. (2008). "Enhancement of properties of PA6/PP nanocomposites via organic modification and compatibilization 1M".J Polym Lett 2/9, 655

Kohls,J.L, and Beaucage. (2002). Rational Desing of Reinforced Rubber, Cur OP.Solid St Mat Sci ,6:183-194

Leblance,J,R. (2002). Rubber-filler Interaction and Rheology properties in Filled Coumpaund, Prog.Polym. Sci 27:627-687

Mustafa Nassaf Samir. (2012). Effect

Of Kaolin On The Mechanical Properties Of Polypropylene/ Polyethylene Composite Material Diyala journal of Enggireing Sciences,Vol. 05 , No.02 , pp. 162 - 178

Mehta AK., dan Jain D. (2007). Polymer blends and alloys part-I

compatibilizers-ageneral survey,

http://www.plusspolymers.com (20 September 2012)

Ridla Bakri, Tresye Utari, dan Indra Puspita Sari. (2008). Kaolin Sebagai Sumber Sio2 Untuk Pembuatan Katalis Ni/Sio2: Karakterisasi Dan Uji Katalis Pada Hidrogenasi Benzena Menjadi Sikloheksana. Makara, Sains, Volume 12, No. 1, 37-43

Ray, S.S., and Okamoto, M. (2003).” Polymer/ layered silicate nanocomposites : a review from preparation to processing”. Progress in Polymer Science. 28: 153-164

Salmah. (2005). ”Pencirian dan Sifat-sifat Komposit Polipropilena (PP)/Etilena propilena Diena Monomer (EPDM) Terisi Sludge Kertas“, ”Disertasi University Sain Malaysia

Sukamta. (2009). “Pemecahan Senyawa Kompleks dalam Kaolin dan Pengambilan Alumina dengan Metode Kalsinasi dan Elutriasi”, Universitas Gadjah Mada. Yogyakarta

Utracki, L.A. (1999).” Polypropylene Blends with Elastomers”. In: Karger-Koccis,K.Polypropylene: A-Z Reference. Dordrecht: Kluwer Publishers, 1999; 621