26

ANALISA PENERAPAN TOTAL PRODUCTIVE

MAINTENANCE (TPM ) DENGAN METODE

OVERALL EQUIPMENT EFFECTIVENESS ( OEE )

( Study Kasus : PT. TRIX INDONESIA )

Faozan ( 1 ) Ismail Kurnia ( 2 ) Vera Nova L. Raja ( 3 )Jurusan Teknik Industri Universitas Krisnadwipayana

Jl. Kampus Unkris Jatiwaringin Pondok Gede – Jakarta 13077 – Indonesia Email : Fyuda75@gmail.com

ABSTRAK

Dalam memenuhi pesanan Customer sering sekali perusahaan mengalami permasalahan-permasalahan yang terjadi untuk menyelesaikan pesanan Customer,hal ini menyebabkan pesanan berikutnya yang menggunakan mesin yang sama harus menunggu pesanan sebelumnya selesai sehingga jadwal produksi ( planning). yang telah disusun sebelumnya tidak bisa terpenuhi menyebabkan Stop Line next proses, pihak Customer juga akan mengalami dampak atau kerugian yang cukup besar dan akan berfikir untuk beralih ke perusahaan lain yang bisa memenuhi semua pesanan sesuai jadwal kebutuhan produksi ( Planning ) pihak Customer .Overall Equipment Effectiveness ( OEE ) merupakan metode yang digunakan sebagai alat ukur ( metrik ) dalam menerapkan program TPM guna menjaga peralatan dalam kondisi ideal dengan menghapuskan Six Big Losses peralatan. Overall Equipment Effectiveness adalah besarnya efektifitas yang dimiliki oleh peralatan atau mesin. OEE dihitung dengan memperoleh dari availabilitas dari alat-alat perlengkan, efisiensi kinerja dari proses dan rate dari mutu produk.Pada penerapan metode OEE yang selama ini di jalankan oleh Pt. Trix Indonesia, target yang telah di tetapkan oleh perusahaan telah di sesuaikan dengan kondisi perusahaan dan perusahaan belum mampu menerapkan metode OEE. Nilai OEE mesin Aida Ry 250 Ton tertinggi hanya mencapai 64,33% dan kondisi ini masih jauh dari kondisi ideal. Hendaknya pemeliharaan dan inspeksi rutin harus dilaksanakan dengan baik untuk menghindari kerusakan, sehingga waktu Breakdown dapat di eliminasi.

Kata Kunci : Overall Equipment Effectiveness, Total Productive Maintenance

1. PENDAHULUAN 1.1 Latar Belakang

Salah satu faktor penunjang keberhasilan industri manufaktur di tentukan oleh kelancaran proses produksi.sehingga bila proses produksi lancar, penggunaan mesin dan peralatan produksi yang efektif akan menghasilkan produk berkualitas, waktu penyelesaian pembuatan yang tepat dan ongkos produksi yang murah. proses tersebut tergantung dari kondisi sumber daya yang dimiliki seperti manusia, mesin ataupun sarana penunjang lainya , dimana kondisi yang di maksud adalah kondisi siap pakai untuk menjalankan operasi produksinya, baik ketelitian, kemampuan atau pun kapasitasnya .

PT Trix Indonesia adalah salah satu cabang dari PT Trix grup yang berpusat di Siam aisin thailand. PT Trix Indonesia adalah perusahaan supplier yang menyediakan part part ( komponen ) kendaraan roda empat dan roda dua .Untuk melakukan sebuah kegiatan proses produksinya, khususnya department pressing melakukan proses dengan mesin yang kekuatan tekanan yang bebeda beda, menyesuaikan dengan kebutuhannya.

1.2 Identifikasi Masalah

Dalam memenuhi pesanan Customer sering sekali perusahaan mengalami permasalahan - permasalahan yang terjadi untuk menyelesaikan pesanan Customer, hal ini menyebabkan pesanan

27

berikutnya yang menggunakan mesin yang sama harus menunggu pesanan sebelumnya selesai sehingga jadwal produksi (planning). yang telah disusun sebelumnya tidak bisa terpenuhi menyebabkan Stop Line next proses, pihak Customer juga akan mengalami dampak atau kerugian yang cukup besar dan akan berfikir untuk beralih ke perusahaan lain yang bisa memenuhi semua pesanan sesuai jadwal kebutuhan produksi ( Planning ) pihak Customer .PT Trix Indonesia harus mampu mempertahankan Customer dan melakukan eveluasi perbaikan pada mesin, dies, jig, compresor, maupun pekerjanya .

1.3 Tujuan dan Manfaat Penelitian a ) Tujuan Penelitian

Dengan penerapan Total Productive maintenance mengunakan metode OVERALL EQUIPMENT EFFECTIVENESS ( OEE ) Maka tujuan umum dilakukannya penelitian ini adalah sebagai berikut :

1. Mengoptimalkan aliran material dari step awal sampai finish good dan siap untuk dialirkan ke Customer dengan tepat waktu ( Sesuai Planning ) .

2. Memaksimalkan penggunaan peralatan, mesin, dies, jig, tool. 3. Mengurangi biaya produksi .

b ) Manfaat Penelitian

Manfaat penelitian ini adalah sebagai berikut :

1. Memberi masukan kepada perusahaan dalam rancangan peneparan Total Productive Maintenance dengan perhitungan Overall Equipment Efectiviness (OEE) dalam meminimalis Six Big Loses pada mesin aida Ry 250 t.

2. Memberikan informasi kepada perusahaan mengenai pemborosan waktu yang

terbuang saat terjadi trouble pada mesin Ry 250 t, next proses pun akan tergangu produksi dan planning produksi tidak akan berjalan dengan baik.

1.4 Batasan Masalah

1. Penelitian yang dilakukan hanya pada departemen PRESSING di PT TRIX INDONESIA yang berlokasi di kawasan KKIC, jln maligi IV lot k1-e1 karawang.

2. Penelitian yang dilakukan hanya untuk mesin Ry 250 t .

3. Tingkat efektivitas mesin yang diukur hanya dengan menggunakan metode Overall Equipment Effectiveness (OEE) dan Meminimalis Six Big Losses .

1.5 Sistematika Penulisan

Sitematika penulisan merupan susunan atau aturan untuk memberi gambaran atau uraian penulisan. dalam penulisan tugas akhir ini disajikan dalam beberapa bab antara lain.

BAB I Pendahuluan

Diuraikan mengenai latar belakang permasalahan, identifikasi masalah, rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan masalah , sistematika penulisan tugas akhir .

BAB II Landasan Teori

Dijelaskan mengenai teori-teori yang digunakan sebagai dasar dalam menganalisa masalah yang akan diteliti oleh penulis.

28 BAB III Pengumpulan Dan Pengolahan Data

Diuraikan informasi mengenai tempat dan waktu penelitian, objek penelitian, metode dalam pengumpulan data yang diperoleh, langkah-langkah dalam pengolahan data dan analisis pemecahan masalah.

BAB IV Analisa Dan Pembahasan

Berisi langkah-langkah dalam menganalisa data yang digunakan dalam penelitian yang diperoleh dari hasil wawancara dan observasi, Dengan data tersebut dilakukan pengolahan data .

BAB V Kesimpulan Dan Saran

Dalam bab ini membahas mengenai kesimpulan yang dapat dirangkum berdasarkan hasil penelitian, dan saran-saran yang dapat diberikan berhubungan dengan hasil penelitian.

2. Landasan Teori

Pada bagian ini berisi tentang pengertian Total Productive Maintenance, tujuan penerapan Total Productive Maintenance, Perbaikan mandiri operator ( autonomous maintenance ), Motto 5S dalam TPM, Pengertian Overall Equipment Effectiveness ( OEE ) , Perhitungan OEE, Pengertian Six Big Losses .

2.1 Total Productive Maintenance ( TPM )

Total Productive Maintenance ( TPM ) adalah suatu konsep program tentang pemeliharaa yang melibatkan seluruh pekerja melalui aktivitas grup kecil ( Nakajima 1988 dalam Nachnul Ansori, M. Imron Mustajib 2013:101 ). mengatakan bahwa tpm adalah suatu program pemelihaaan yang melibatkan suatu gambaran konsep untuk pemeliharan peralatan dan pabrik dengan tujuan untuk meningkatkan produktivitas serta pada waktu yang sama dapat meningkatkan kepuasan dan moril karyawan.

Total Productive maintenance meliputi beberapan hal seperti komitmen total terhadap program oleh kalangan manajemen puncak,pemberian wewenang yang lebih luas kepada pekerja untuk melakukan tindakan korektif, dan merupakan aktivitas yang membutuhkan waktu relatif lama untuk pelaksanaannya serta prosesnya berlangsung secara kontinue. Total Productive Maintenance menjadikan kegiatan pemeliharaan menjadi fokus yang penting dalam bisnis dan tidak lagi dianggap sebagai kegiatan yang tidak menguntungkan. Dalam Total Productive Maintenance, downtime (waktu ngangur ) untuk pemeliharaan dijadwalkan sebagai bagian dari proses produksi sehari-hari dan bahkan merupakan bagian yang tidak terpisahkan dari proses produksi tersebut.

2.2 Tujuan Total Productive Maintenance

Total Productive Maintenace bertujuan untuk menghilangkan kerugian proses yang dibagi menjadi 3 bagian, yaitu :

1. Kerugian Karena Downtime

Kerugian system produksi yang masuk dalam kelompok ini adalah akibt dari peralatan yang tidak bisa digunakan pada proses produksi untuk sementara waktu. Kerugian ini bisa di bagi

29

menjadi dua katagori, yaitu : Breakdown serta Setup dan Penyesuaian. Kerugian Downtime atau Breakdown disebabkan karena kegagalan sporadis ataupun kronis. Kegagalan sporadis terjadi ketika perubahan terjadi dalam beberapa kondisi ( Metode Kerja dan Kondisi Peralatan ), sedangkan kegagalan kronis terjadi ketika ada beberapa kerusakan tersembunyi dalam mesin atau peralatan. Kerugian karena setup dan penyesuaian terjadi ketika produksi satu item berakhir dan peralatannya dimodifikasi atau disesuaikan untuk memenuhi item lainnya.

2. Kerugian Karena Kinerja Buruk

Kategori ini memfokuskan pada penggunaan peralatan yang hilang sebagai akibat dari hasil peralatan yang dijalankan pada kecepatan yang kurang dari maksimum. Kapasitas produksi yang hilang ini masuk dalam subkategori : Reduksi kecepatan serta Penghentian Minor. Kerugian Reduksi Kecepatan terjadi ketika ada perbedaan antara kecepatan yang diinginkan dengan kecepatan aktual, serta kecepatan desain yang lebih rendah dari pada standart teknologi yang ada atau kondisi yang diingonkan. Ini bisa terjadi karena kurangnya konfidensi operator dalam proses manufaktur.

Kerugian penghentian minor terjadi ketika produksi terganggu oleh malfungsi sementara ketika mesin dalam kondisi beroperasi. Penghentian ini berasal dari kebutuhan akan beberapa penyesuaian sedikit ( seperti pengencangan baut ) ataupun karena kesalahan sensor.

Kerugian Karena Kualitas Buruk

Kerugian yang muncul dari produk kualitas buruk dibagi menjadi dua klarifikasi : kerusakan proses dan kerugian start-up. Kerusakan dalam outout seringkali disebabkan oleh kerusakan dalam proses yang terkait dengan kinerja peralatan. Kerusakan proses bisa meliputi masalah produksi kronis dan sporadis yang menghasilkan produk yang tidak bisa diterima ( cacat ) atau harus dikerjakan kembali ( rework ).

Kerugian start-up didefinisikan sebagai kerugian waktu ( Penurunan output ) selama tahap awal produksi, dari start-up mesin sampai stabilisasi.

2.3 Pengertian Autonomous Maintenance

Pemeliharaan otonomi merupakan kegiatan yang dirancang untuk melibatkan operator dengan sasaran utama untuk mengembangkan pola hubungan antara manusia, mesin, dan tempat kerja yang bermutu. Pemeliharaan otonomi dirancang untuk melibatkan operator dalam merawat mesinnya sendiri. Kegiatan tersebut melibatkan pembersihan, pelumasan, mur/baut, pengecekan harian, pendeteksian penyimpangan dan reparasi sederhana.

2.4 Motto ‘5-S ‘ Dalam Total Productive Maintenance

Didalam pemeliharaan terdapat dua kegiatan mendasar, yaitu pembersihan dan pemeriksaan . Dimana pelaksanaan kedua aktivitas tersebut harus didasari motto 5s, antara lain : • Seiri, yang berarti ringkas

Kegiatan memisah – memisahkan segala sesuatu yang benar – benar diperlukan dan kemudian menyingkirkan yang tidak perlu dari tempat kerja.

• Seiton, yang berarti rapi

Merupakan penetapan tata letak peralatan dan perlengkapan sehingga segalanya selalu siap pada saat diperlukan.

• Seiso, yang berarti bersih

memeriksa secara hati-hati untuk kemudian menyingkirkan segala sesuatu yang tidak semestinya ditempat kerja sehingga kondisi tempat kerja selalu dalam keadaan bersih. • Seiketsu, yang berarti rawat

30

mempertahankan hasil-hasil yang telah dicapai pada 3-S sebelumnya dengan membakukanya ( standarisasi ).

• Shitsuke, yang berarti rajin

Membina disiplin atau kebiasaan pribadi karyawan. 2.5 Pengertian Overal Equipment Effectiveness ( Oee )

OEE merupakan metode yang digunakan sebagai alat ukur ( metrik ) dalam menerapkan program TPM guna menjaga peralatan dalam kondisi ideal dengan menghapuskan Six Big Losses peralatan. Selain itu untuk mengukur kinerja dari satu sistem produktif. Kemampuan mengidentifikasi secara jelas akar permasalahan dan faktor penyebabnya sehingga membuat usaha perbaikan menjadi terfokus merupakan faktor utama metode ini diaplikasikan secara menyeluruh oleh banyak perusahaan didunia.

Overall Equipment Effectiveness adalah besarnya efektifitas yang dimiliki oleh peralatan atau mesin. OEE dihitung dengan memperoleh dari availabilitas dari alat-alat perlengkan, efisiensi kinerja dari proses dan rate dari mutu produk.

2.6 Six Big Losses

Menurut (Nakajima 1988 dalam Nachnul Ansori, M. Imron Mustajib 2013:114). terdapat enam kerugian besar yang menyebabkan rendahnya kinerja dari peralatan. Keenam kerugian tersebut sering disebut dengan Six Big Losses yang terdiri dari :

• Equipment Failure ( kerugian akibat kerusakan perusahaan )

• Set-up Adjusment ( kerugian karena mengangur dan dan penghentian mesin ) • Idle And Minor Stoppage ( kerugian karena mengangur dan penghentian mesin ) • Reduced Speed ( kerugian karena operasi rendah )

• Defect In Process ( kerugian cacat produk dalam proses ) • Reduced Yield ( kerugian akibat hasil rendah )

3. Pengumpulan Dan Pengolahan Data

Pada bab ini Diuraikan informasi mengenai tempat dan waktu penelitian, objek penelitian, metode dalam pengumpulan dan pengolahan data.

3.1 Data Produksi

Data produksi di PT. Trix Indonesia disajikan dalam tabel 3.2, data ini merupakan hasil Rekap dari laporan hasil produksi .

Tabel 1. Data produksi

Bulan Produksi Aida Ry 250 T( Pcs )

Oktober 1.830.000

November 1.955.000

Desember 1.560.000

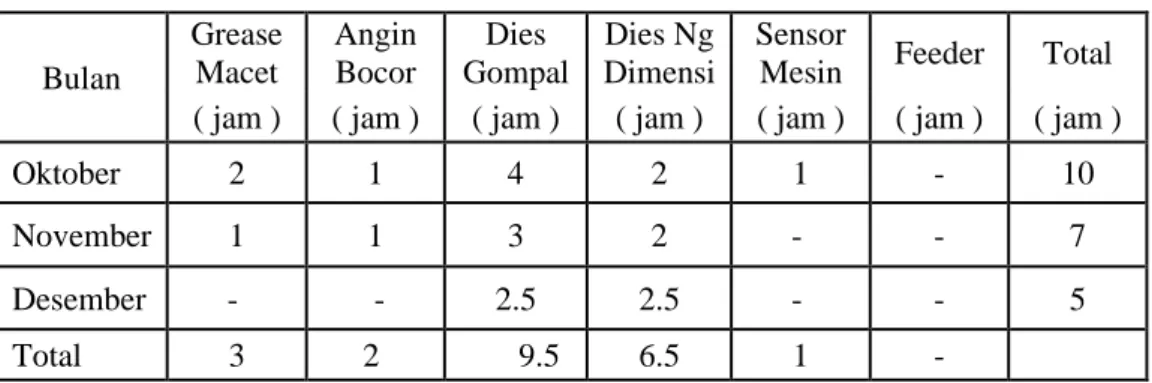

3.2 Data Kerusakan Mesin

Data yang di kumpulkan adalah data selama tiga bulan terakhir dengan mencari perhitungan data kerusakan mesin, yaitu mulai dari bulan Oktober 2017 sampai dengan Desember 2017, data kerusakan mesin terlampir pada tabel 3.3

31

Tabel 2. kerusakan mesin Aida Ry 250 T

Bulan Grease Macet Angin Bocor Dies Gompal Dies Ng Dimensi Sensor

Mesin Feeder Total ( jam ) ( jam ) ( jam ) ( jam ) ( jam ) ( jam ) ( jam )

Oktober 2 1 4 2 1 - 10

November 1 1 3 2 - - 7

Desember - - 2.5 2.5 - - 5

Total 3 2 9.5 6.5 1 -

3.3 Data Repair ( Repair)

Tabel 3. Data Repair Bulan Repair Time ( Menit ) Waktu produksi

( jam )

Frekuensi ( kali )

Oktober 120 276.5 5

November 105 281.5 4

Desember 150 234.5 2

3.4 Data Jam Kerja Dan Waktu Delay Mesin

Dari hasil pengamatan mesin aida ry 250 ton , faktor - faktor yang menyebabkan delay pada mesin Aida Ry 250 ton adalah :

1. Penyetelan Part, merupakan pemeliharaan rutin harian berupa penyetelan komponen part - part mesin .

2. Machine break, yaitu kerusakan atau gangguan terhadap mesin / peralatan yang menyebabkan mesin berhenti beroperasi untuk sementara .

3. Planned Downtime, yaitu waktu downtime yang telah dijadwalkan dalam rencana produksi . 4. Schedule shutdown, yaitu berhentinya proses produksi yang telah ditetapkan oleh

perusahaan yang meliputi pengecekan part mesin dan 5S .

5. Dandori, merupakan proses penyetelan / pemasangan dies dan coil, data jam kerja dan delay mesin disajikan pada tabel 3.4 .

Tabel 4. Jam kerja dan waktu delay mesin

Bulan Jam kerja Tersedia ( jam ) Waktu Delay Penyetelan Part ( jam ) Machine Break ( jam ) Planned Downtime ( jam ) Schedule Shutdown ( jam ) Dandori ( jam ) Total Delay Oktober 312 8.5 10 26 8,5 8,5 61.5 November 312 8.5 7 26 8,5 8,5 58.5 Desember 264 7,5 5 22 7,5 7,5 49.5

32 4. ANALISIS HASIL PENGOLAHAN DATA

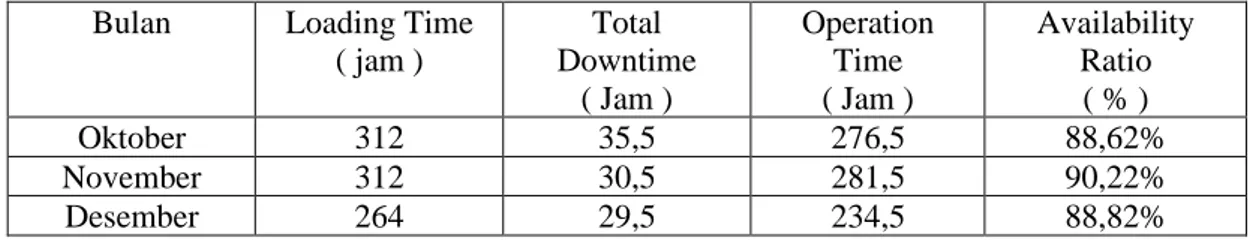

Penentuan Availability Ratio

Availability merupakan rasio dari operation time, dengan mengeliminasi downtime perlatan terhadap loading time. Rumus untuk mengukur Availability adalah :

Rumus Availability = LoadingTime−DownTime

LoadingTime 𝑋 100%

Rumus Performance Efficiency = Processe Amount x Ideal Cycle Time

Operation Time x 100%

Rumus Rate Of Quality = processed Amount−Defect Amount

Processed Amount x 100%

Rumus OEE : Availability X Perfomance Efficience X Rate of Quality X 100% Tabel 5. Perhitungan Availability Ratio bulan Oktober – Desember 2017 Bulan Loading Time

( jam ) Total Downtime ( Jam ) Operation Time ( Jam ) Availability Ratio ( % ) Oktober 312 35,5 276,5 88,62% November 312 30,5 281,5 90,22% Desember 264 29,5 234,5 88,82%

Tabel 6. Perhitungan Performance Efficiency

Tabel 7. Perhitungan Rate of quality Bulan Blanking ( pcs ) Total Broke Repair ( pcs ) Total Broke Reject ( pcs ) Rate of Quality Repair ( % ) Rate Of Quality reject ( % ) Oktober 1.273.160 30.820 0 97.57% 100% November 1.425.120 36.066 0 97.46% 100% Desember 1.083.200 32.120 0 97.03% 100%

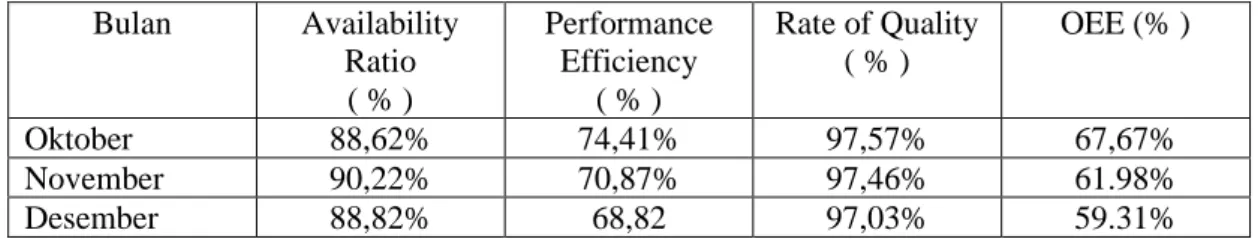

Perhitungan Overall Equipment Effectiveness ( OEE )

Untuk mengetahui besarnya nilai effktivitas mesin/peralatan secara keseluruhan, maka harus di peroleh nilai-nilai Availability ratio, Performance Effecience, dan rate of Quality Product.

Bulan Blanking ( pcs )

Ideal cycle time ( Jam ) Operation Time ( jam ) Performance Efficiency ( Jam ) Oktober 1.273.160 0,000170 276,5 78,27% November 1.425.120 0,000140 281,5 70,87% Desember 1.083.200 0,000149 234,5 68,82%

33

Tabel 8. Hasil Perhitungan OEE

5. KESIMPULAN DAN SARAN 5.1 KESIMPULAN

Berdasarkan hasil pembahasan analisa pengolola data maka dapat di ambil beberapa kesimpulan :

1. Pengukuran tingkat Overall Equipment Effectiveneess pada periode bulan oktober – desember 2017 tingkat rata – rata OEE baru mencapai 61.98%. angka tersebut jauh dari kondisi ideal 85%

2. Faktor yang memiliki konstribusi terbesar penyebab rendahnya OEE mesin Aida Ry 250 ialah set-up adjustment dan reduced speed loss dengan masing – masing presentase. 5.2 SARAN

Berdasarkan hasil pembahasan dan kesimpulan yang di peroleh, maka saran yang dapat penulis berikan sebagai masukan untuk perusahaan sebagai berikut :

1. Perlu adanya penambahan personil maintenance untuk lebih efektif dalam perawatan mesin, tool, dies, penyediaan sparepart dalam perawatan dan pemeliharaan berjangka. Pemeliharaan dan inspeksi rutin harus dilaksanakan dengan baik.

2. Perusahaan harus segera menerapkan metode Overall Equipment Effectivenes, untuk mengetahui tingkat effektifitas mesin agar dapat mengeliminasi waktu downtime, dan meningkatkan produktivitas.

DAFTAR PUSTAKA

Ansori, N., & Mustajib, M. (2013). Sistem Perawatan Terpadu ( Integrated Maintenance System ). Yogyakarta: Graha Ilmu.

Kurniawan, F. (2013). Manajemen Perawatan Industri Teknik Dan Aplikasi. Yogyakarta: Graha Ilmu.

Sudrajat, A. (2011). Pedoman Praktis Manajemen Perawatan Industri. Bandung: PT Refika Aditama.

Ulfi Nurfaizah, R. H. (2014). Rancangan Penerapan Total Productive Maintenance (TPM) Di Bagian Press II PT. XYZ. Jurnal Online Institut Teknologi Nasional, 341 - 345. Bulan Availability Ratio ( % ) Performance Efficiency ( % ) Rate of Quality ( % ) OEE (% ) Oktober 88,62% 74,41% 97,57% 67,67% November 90,22% 70,87% 97,46% 61.98% Desember 88,82% 68,82 97,03% 59.31%