2.1. Tinjauan Pustaka

2.2.1. Design for Manufacturing Sebagai Metodologi yang Paling Umum

Kebutuhan pelanggan dan spesifikasi produk berguna untuk menuntun fase

pengembangan konsep, tetapi pada aktivitas pengembangan selanjutnya, tim sering

kesulitan untuk mengaitkan kebutuhan dan spesifikasi dengan isu-isu desain tertentu

yang mereka hadapi. Karena alasan ini, banyak tim yang mempraktekkan metode

desain untuk X (Design for X / DFX), di mana X bisa saja berhubungan dengan salah

satu dari lusinan kriteria kualitas seperti reliabilitas, kekuatan, kemampuan servis,

pengaruh terhadap lingkungan atau kemampuan manufaktur. Yang paling umum dari

metodologi ini adalah desain untuk proses manufaktur / Design For Manufacturing

(DFM), yang merupakan kepentingan yang sifatnya umum karena langsung

Prinsip-prinsip umum untuk menggunakan metodologi untuk mendapatkan X

dalam DFX :

1. Keputusan rancangan detail yang memiliki pengaruh penting pada kualitas

dan biaya produk

2. Tim pengembangan menemui banyak sasaran, yang sering kali menyebabkan

konflik

3. Merupakan hal penting untuk memiliki besaran-besarannya (metrics)

dibandingkan dengan rancangan

4. Perbaikan radikal sering membutuhkan usaha-usaha awal kreatif penting

dalam proses

5. Metode yang terdefinisi baik mendukung proses pengambilan keputusan.

Biaya manufaktur merupakan penentu utama dalam keberhasil ekonomis dari

produk. Dalam istilah sederhana, keberhasilan ekonomis tergantung dari marjin

keuntungan dari tiap penjualan produk dan berapa banyak yang dapat dijual oleh

perusahaan. Marjin keuntungan merupakan selisih antara harga jual pabrik dengan

oleh kualitas produk secara keseluruhan. Secara ekonomis, rancangan yang berhasil

tergantung dari jaminan kualitas produk yang tinggi, sambil meminimasi biaya

manufaktur. DFM merupakan salah satu metode untuk mencapai sasaran ini.

Pelaksanaan DFM yang efektif mengarahkan pada biaya manufaktur yang rendah

tanpa mengorbankan kualitas produk.

Perancangan untuk proses manufaktur merupakan salah satu dari pelaksanaan

yang paling terintegrasi yang terlibat dalam pengembangan produk. DFM

menggunakan informasi dari beberapa tipe, termasuk diantaranya :

1. Sketsa, gambar, spesifikasi dan alternatif-alternatif rancangan

2. Suatu pemahaman detail tentang proses produksi dan perakitan

3. Perkiraan biaya manufaktur, volume produksi, dan waktu peluncuran produk

Oleh karenanya DFM membutuhkan peran serta yang sangat baik dari

anggota tim pengembangan. Usaha-usaha DFM umumnya membutuhkan ahli-ahli

insinyur manufaktur akuntan biaya, dan personil produksi, di samping

terstruktur untuk mendapatkan integrasi dan tukar pikiran yang dibutuhkan untuk

DFM.

DFM dimulai selama tahapan pengembangan konsep, sewaktu fungsi-fungsi

dan spesifikasi produk ditentukan. Ketika melakukan pemilihan suatu konsep produk,

biaya hampir selalu merupakan satu kriteria untuk pengambilan keputusan, walaupun

perkiraan biaya pada tahap ini sangatlah subyektif dan merupakan pendekatan.

Ketika spesifikasi produk difinalisasi, tim membuat pilihan (trade-off) di

antara karakteristik kinerja yang diinginkan. Sebagai contoh, pengurangan berat akan

meningkatkan biaya manufaktur.

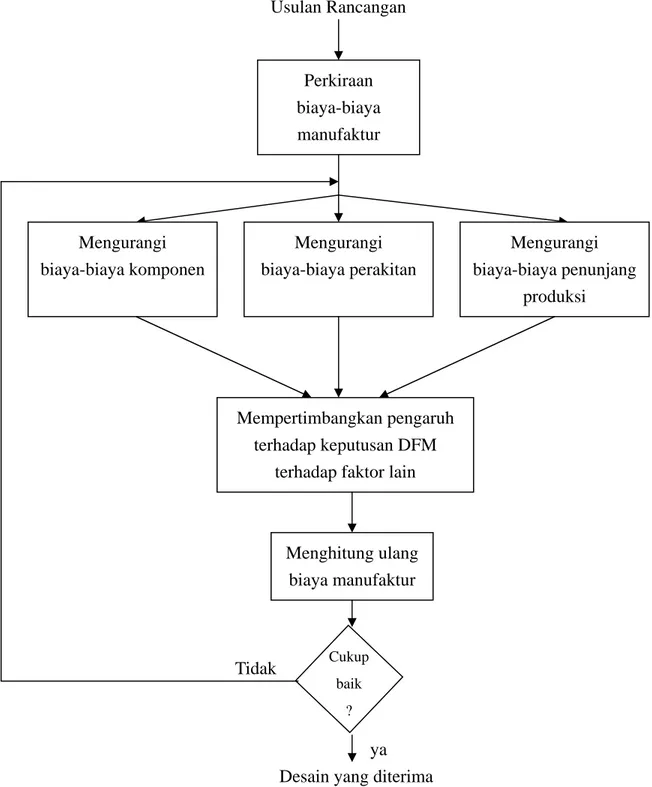

Metode DFM (Gambar 2.1) terdiri dari 5 langkah dan dapat dilakukan

beberapa kali (iteratif) sampai tim mengganggap rancangan sudah cukup baik :

1. Memperkirakan biaya manufaktur

2. Mengurangi biaya komponen

3. Mengurangi biaya perakitan

4. Mengurangi biaya pendukung produksi

Usulan Rancangan

Tidak

ya Desain yang diterima

Gambar 2.1 Metode perancangan untuk proses manufaktur Perkiraan biaya-biaya manufaktur Mengurangi biaya-biaya komponen Mengurangi biaya-biaya penunjang produksi Mengurangi biaya-biaya perakitan Mempertimbangkan pengaruh terhadap keputusan DFM

terhadap faktor lain

Menghitung ulang biaya manufaktur

Cukup baik

2.2.2. Design for Assembly (DFA)

Menurut Kristyanto dan Dewa SP (1999), efisiensi proses perakitan sebuah

produk dalam sebuah perusahaan tergantung pada dua hal yang saling berinteraksi,

yaitu antara manusia (operator perakitan) ataupun robot (jika sistem telah terotomasi)

dengan produk yang akan dirakit itu sendiri.

Evaluasi terhadap kerja manusia memang tidak dapat diabaikan agar manusia

tersebut dapat melakukan pekerjaannya secepat dan seteliti mungkin. Namun,

efisiensi tidak dapat diperoleh secara maksimal apabila proses kerja manusia tidak

disertakan dengan rancangan produk yang baik. Dengan kata lain, perancangan

sistem perakitan untuk suatu produk tidak dapat terlepas dari rancangan produk itu

sendiri, dimana fungsi atau bagian-bagian produk tersebut mempunyai konsep yang

jelas keberadaannya.

Perancangan produk adalah langkah pertama dalam kegiatan manufaktur dan

merupakan suatu aktivitas yang secara tradisional dimulai dengan pembuatan sketsa

komponen produk dan perakitannya, yang selanjutnya akan dibuat pada papan

secara mendetail dibuat ( Kocabicak 2000 ). Gambar-gambar ini kemudian dikirim ke

bagian manufaktur dan teknisi perakitan, yang tugasnya adalah melakukan proses

produksi yang optimal dalam menghasilkan produk akhir. Pada tahap ini seringkali

ditemukan masalah manufaktur dan perakitan yang akan menyebabkan adanya

permintaan perubahan dan rancangan produk saat itu.

Kadang kala, perubahan rancangan ini menyebabkan waktu delay yang cukup

besar sehingga produksi dari produk terhambat. Dapat dijelaskan, bahwa semakin

terlambat ditemukannya masalah (perancangan ulang), maka akan semakin mahal

pula biaya yang diperlukan untuk melakukan perubahan.

Oleh karena itu, proses manufaktur dan perakitan perlu diperhitungkan pada

tahap perancangan produk. Hal ini dilakukan atas dasar bahwa perubahan rancangan

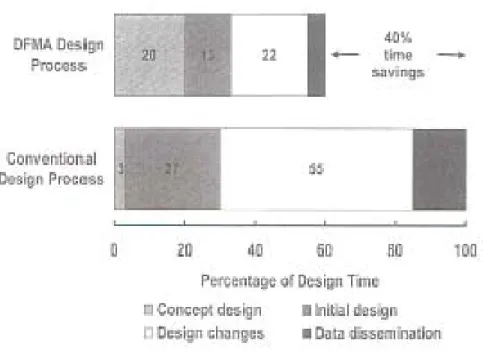

harus dilakukan sedini mungkin. Seperti terlihat pada Gambar 2.2, penggunaan waktu

yang lebih banyak pada tahap desain akan menghemat waktu dan juga mengurangi

biaya produksi. Penerapan Design for Assembly juga akan mempercepat terkirimnya

produk ke pasar. Dalam lima belas tahun terakhir, DFA telah menjadi konsep yang

Gambar 2.2 Perbandingan antara teknik tradisional dan teknik DFA

Ulrich dan Eppinger (1995) menjelaskan bahwa DFA yang merupakan bagian

dari Design for Manufacturing (DFM) adalah suatu proses perancangan produk yang

bertujuan untuk memudahkan proses perakitan. Inti dari DFA adalah mengurangi

jumlah bagian-bagian produk yang terpisah (minimasi jumlah komponen). To

assembly menunjuk pada penambahan atau penggabungan bagian-bagian atau

komponen-komponen individu untuk membentu produk yang lengkap. Penerapan

Syan dan Swift menuliskan bahwa tujuan DFA adalah :

1. Mendapatkan jumlah komponen seminimal mungkin

2. Mengoptimalkan kemampuan perakitan atau assemblability dari setiap

komponen

3. Mengoptimalkan kemampuan penanganan atau handlability dari komponen

dan perakitan

4. Meningkatkan kualitas, meningkatkan efisiensi dan mengurangi biaya

perakitan

Memperkirakan biaya perakitan

Produk-produk yang dibuat lebih dari satu komponen membutuhkan perakitan.

Untuk produk-produk yang dibuat dalam jumlah kurang dari ratusan ribu unit per

tahun, perakitan hampir selalu dilakukan secara manual. Satu pengecualian untuk

generalisasi ini adalah untuk perakitan papan sirkuit elektronik, yang sekarang hampir

selalu dikerjakan secara otomatis, walaupun volumenya relatif rendah. Akan terdapat

ketepatan otomatisasi menjadi lebih umum.

Biaya perakitan manual dapat diperkirakan dengan menjumlahkan waktu yang

diperkirakan untuk tiap operasi perakitan dan dikalikan dengan jumlah tenaga kerja.

Pelaksanaan perakitan membutuhkan sekitar 4 detik hingga 60 detik untuk tiap

rakitan, tergantung dari ukuran komponen, kesulitan operasi, dan jumlah produksi.

Pada volume tinggi, pekerja dapat melakukan spesialisasi pada sebagian

kumpulan operasi, serta alat bantu khusus dapat membantu perakitan. Suatu metode

yang populer untuk memperkirakan waktu perakitan telah dikembangkan lebih dari

20 tahun oleh Boothroyd-Dewhurst, Inc., dan sekarang tersedia dalam suatu software.

Sistem ini melibatkan suatu sistem informasi dalam bentuk tabel untuk menyimpan

data perkiraan waktu perakitan untuk tiap komponen. Sistem tersebut didukung oleh

database penanganan standar serta waktu simpan untuk berbagai situasi. Software

khusus juga tersedia untuk memperkirakan biaya perakitan papan sirkuit elektronik.

Tenaga kerja perakitan biayanya dapat berkisar kurang dari $1 per jam pada

negara-negara dengan upah rendah hingga $40 per jam di beberapa negara industri.

Setiap perusahaan memiliki memiliki struktur upah perakitan yang berbeda,

dan beberapa industri, seperti industri perakitan mobil dan pesawat terbang memiliki

struktur upah yang lebih tinggi.

Mengintegrasikan komponen

Jika suatu komponen tidak memiliki kualitas yang diperlukan secara teoritis,

maka akan terdapat kandidat untuk mengintegrasikan secara fisik satu atau lebih

komponen. Hasil komponen multifungsi sering sangat kompleks seperti hasil

integrasi beberapa bentuk geometris yang berbeda yang akan menjadi komponen

yang terpisah. Walaupun demikian, komponen yang dicetak secara moulding atau

stamping dapat sering menggabungkan tambahan bentuk dengan sedikit atau tanpa

tambahan biaya.

Integrasi komponen memberikan beberapa manfaat :

{ Komponen yang terintegrasi tidak harus dirakit. Hasilnya, ’perakitan’ bentuk geometris komponen diperoleh dengan proses pabrikasi komponen.

{ Komponen yang terintegrasi sering lebih murah untuk diolah dibandingkan komponen yang terpisah. Untuk proses komponen yang dipres, dicetak dan

dicor, penghematan biaya ini terjadi karena suatu cetakan rumit tunggal

biasanya tidak terlalu mahal dibandingkan dua atau lebih cetakan yang lebih

kompleks dan dikarenakan biasanya berkurangnya waktu pemrosesan dan

buangan untuk komponen tunggal dan terintegrasi.

{ Komponen yang terintegrasi memungkinkan keterkaitan di antara bentuk geometris kritis untuk dikendalikan oleh proses pembuatan komponen (contoh

pengepresan) dibandingkan dengan suatu proses perakitan. Hal ini biasanya

berarti bahwa dimensi-dimensi ini dapat lebih tepat dikendalikan.

Sebagai catatan, integrasi komponen tidaklah selalu merupakan strategi yang

bijaksana dan mungkin dapat memberikan konflik dengan pendekatan lainnya dalam

Memaksimumkan kemudahan perakitan

Dua produk dengan jumlah komponen yang identik mungkin tidak

membutuhkan perbedaan waktu perakitan dengan satau faktor, dua atau tiga. Hal ini

disebabkan karena waktu aktual untuk memegang, mengorientasikan dan memasukan

suatu komponen tergantung dari bentuk komponen dan lintasan pemasukan

komponen yang dibutuhkan. Karakteristik ideal dari komponen untuk suatu perakitan

adalah (disesuaikan dari Boothroyd-Dewhurst, 1989) :

{ Komponen dimasukkan dari bagian atas rakitan

Sifat komponen dan rakitan seperti ini dinamakan rakitan sumbu z. Dengan

menggunakan rakitan sumbu z untuk seluruh komponen, perakitan tidak pernah harus

dibalikkan, gaya gravitasi akan membantu untuk menstabilkan sebagian rakitan, dan

pekerja rakitan umumnya dapat melihat lokasi rakitan

{ Komponen lurus dengan sendirinya

Komponen yang membutuhkan penempatan posisi untuk dirakit,

membutuhkan perpindahan yang lambat, tepat oleh pekerja. Kedudukan komponen

motor tidak dibutuhkan oleh pekerja. Bentuk pelurusan sendiri yang paling umum

adalah ’chamfer’. Chamfer dapat diterapkan sebagai suatu bentuk yang diruncingkan

pada arah akhir dari suatu pasak atau suatu bentuk kerucut yang diperluas pada

bagian ujung dari suatu lubang.

{ Komponen tidak harus diorientasikan

Komponen yang membutuhkan orientasi yang tepat, seperti pada sekrup,

membutuhkan tambahan waktu perakitan dibandingkan komponen yang tidak

membutuhkan orientasi seperti lengkungan. Pada kasus terburuk, suatu komponen

harus diorientasikan dengan tepat dalam tiga dimensi. Sebagai contoh,

komponen-komponen berikut dibuat daftarnya dalam rangka meningkatkan

kebutuhan untuk orientasi pada bidang lengkung, silinder, silinder tertutup, silinder

tertutup dan terkunci.

{ Komponen hanya membutuhkan satu tangan untuk merakit

Karakteristik ini sangat berhubungan dengan ukuran komponen dan usaha

yang dibutuhkan untuk memanipulasi komponen. Seluruhnya adalah sama,

lebih sedikit waktu dibandingkan komponen yang membutuhkan dua tangan, yang

membutuhkan lebih sedikit usaha dibandingkan komponen yang membutuhkan suatu

kereta atau pengangkat untuk merakit.

{ Komponen tidak membutuhkan peralatan

Operasi perakitan yang membutuhkan peralatan, seperti tambahan ring

penerima, per atau pasak, biasanya membutuhkan tambahan waktu dibandingkan

yang tidak.

{ Komponen dirakit dengan gerakan linier dan tunggal

Dengan mendorong pada suatu penjepit, membutuhkan lebih sedikit waktu

dibandingkan menggunakan sekrup. Karena itulah, kebanyakan penguat yang

komersil, membutuhkan hanya gerakan tunggal dan linier untuk penggabungan.

{ Komponen terkunci dengan segera setelah penggabungan

Beberapa komponen membutuhkan operasi penguat yang berurutan, seperti

pengetatan, pengurangan atau penambahan komponen yang lain. Hingga komponen

dikuatkan, perakitan mungkin masih tidak stabil, membutuhkan tambahan perhatian,

Mempertimbangkan perakitan oleh pelanggan

Pelanggan mungkin sabar melengkapi beberapa produk rakitannya sendiri,

khususnya jika dengan mengerjakan hal tersebut memberikan keuntungan lain,

seperti membeli dan menangani produk kemasan dengan lebih mudah. Yang mana,

dengan merancang suatu produk seperti itu akan lebih mudah dan lebih tepat dirakit

oleh pelanggan kebanyakan yang akan mengabaikan petunjuk, dan menjadikkannya

suatu tantangan tersendiri.

2.2.3. Metode Boothroyd-Dewhurst

Metode Boothroyd-Dewhurst adalah salah satu metode yang dapat digunakan

dalam menerapkan DFA. Pada saat dilakukan proses perakitan, penanganan dan

penggabungan setiap komponen dipertimbangkan secara terpisah. Metode ini

menghitung nilai efisiensi perancangan berdasarkan taraf kesulitan dan nilai guna dari

setiap gerakan perakitan.

Perancangan perakitan berdasarkan Metodologi Boothroyd-Dewhurst dibagi

1. Perancangan perakitan manual (Design for Manual Assembly)

Pada perakitan manual, peralatan yang digunakan biasanya lebih sederhana

dan relatif murah dibandingkan dengan metode perakitan high-speed

automatic dan perakitan robotic. Selain itu, perakitan manual biasanya lebih

fleksibel dan lebih adaptif dibandingkan dengan metode perakitan high-speed

automatic dan perakitan robotic sehingga memungkinkan jika akan dilakukan

perancangan dengan variasi yang tinggi, walaupun jumlah volume produksi

pada perakitan manual biasanya relatif lebih rendah daripada perakitan

high-speed automatic dan perakitan robotic.

2. Perancangan perakitan high speed automatic

Perakitan ini digunakan untuk merancang desain produk yang dirakit dengan

menggunakan mesin dengan berbagai fungsi perakitan secara sekaligus

dengan kecepatan tinggi. Perakitan ini biasanya digunakan untuk merakit

produk dengan volume produksi yang sangat tinggi dan variasi yang rendah.

3. Perancangan perakitan robotic

memerlukan ketepatan atau akurasi yang tinggi dan sulit jika dilakukan

dengan manusia Pada perakitan robotic, variasi dapat dibuat setinggi mungkin,

disesuaikan dengan kemampuan robot. Perakitan robotic membutuhkan biaya

yang tinggi. Oleh sebab itu, perakitan robotic biasanya digunakan untuk

merakit produk dengan volume produksi yang tinggi.

Prosedur untuk analisis produk yang dirakit secara manual

Menurut Boothroyd dan Dewhurst (1991), langkah-langkah analisis desain

secara manual dapat dijelaskan sebagai berikut :

1. Mendapatkan informasi terbaik tentang produk atau perakitan

2. Menentukan bagian-bagian perakitan ( membayangkan bagaimana perakitan

tersebut dilakukan ) dan mengidentifikasikan setiap item dari produk menurut

urutan perakitan.

3. Membuat dan mengisi lembat kerja yang merumuskna proses perakitan secara

detail dari produk yang dirancang. Tabel lembar kerja perakitan untuk desain

4. Merancang ulang produk tersebut.

Pertama-tama, komponen yang memiliki jumlah identifikasi tertinggi dirakit

pada fixture kerja kemudian dilanjutkan dengan komponen yang tersisa satu

per satu. Perancangan ulang dilakukan sambil mengisi lembar kerja untuk

produk rancang ulang. Perlu diperhatikan bahwa pengisian lembar kerja

dilakukan per baris untuk setiap komponen yang terlibat dalam perancangan

perakitan ulang produk. Tabel lembar kerja perakitan untuk desain usulan ini

dapat dilihat pada Tabel 4.4. Petunjuk pengisian lembar kerja dapat dijelaskan

sebagai berikut :

{ Kolom 1 : Identifikasi nomor komponen

{ Kolom 2 : Jumlah operasi yang dilakukan secara berurutan/berulang { Kolom 3 : Kode proses penanganan dua digit, didapatkan dari

tabel ”Estimasi Waktu Penanganan secara Manual” yang dapat dilihat

pada Lampiran 3.

{ Kolom 4 : Waktu penanganan (satuan detik), juga didapatkan dari tabel ”Estimasi Waktu Penanganan secara Manual” yang dapat dilihat

pada Lampiran 3 dan dihubungkan dengan kolom 3.

{ Kolom 5 : Kode proses penggabungan dua digit, didapatkan dari tabel ”Estimasi Waktu Penggabungan secara Manual” yang dapat

dilihat pada Lampiran 4.

{ Kolom 6 : Waktu penggabungan (satuan detik), juga didapatkan dari tabel ”Estimasi Waktu Penggabungan secara Manual” yang dapat

dilihat pada Lampiran 4 dan dihubungkan dengan kolom 5.

{ Kolom 7 : Waktu operasi total (satuan detik), dihitung dengan menjumlahkan waktu penanganan (kolom 4) dan waktu penggabungan

(kolom 6) dan mengalikan nilai tersebut dengan jumlah operasi

pengulangan pada kolom 2.

{ Kolom 8 : Biaya operasi total (satuan rupiah) didapatkan dengan mengalikan waktu operasi total (kolom 7) dengan 1.04 dimana nilai

1.04 adalah rata-rata biaya perakitan manual per detik.

{ Kolom 9 : Penentuan gambaran produk yang memperbolehkan jumlah komponen minimum secara teoritis dalam perakitan. Aturan yang

memperbolehkan penambahan komponen dalam perakitan adalah :

a. Apakah selama operasi dilakukan, komponen tersebut bergerak

relatif terhadap komponen lain yang telah dirakit ? hanya gerakan

mayor yang dipertimbangkan. Gerakan minor, misalnya gerakan yang

disebabkan oleh engsel, tidak perlu dipertimbankan.

b. Haruskah komponen tersebut terbuat dari material yang

berbeda atau haruskah komponen tersebut dipisahkan dari

komponen-komponen lainnya yang telah dirakit ? Hanya alasan yang

sangat mendasar yang dapat diterima untuk penggunaan jenis material

yang berbeda.

c. Apakah komponen tersebut memang harus dipisahkan dari

komponen-komponen lain yang telah dirakit agar tidak menyebabkan

perakitan atau pergerakan komponen lain menjadi tidak mungkin ?

Hanya alasan yang sangat mendasar yang dapat dipertimbankan untuk

Jika paling sedikit satu dari ketiga jawaban di atas adalah ya,

maka angka ”1” ditempatkan pada kolom 9, tetapi jika ketiga jawaban

dari pertanyaan di atas adalah tidak, maka angka ”0” ditempatkan pada

kolom 9.

5. Jika semua baris telah dilengkapi ( re-assembly sudah lengkap ), nilai dalam

kolom 7 dijumlahkan untuk mendapatkan estimasi total waktu perakitan

manual. Nilai dalam kolom 8 dijumlahkan untuk mendapatkan estimasi total

biaya perakitan manual. Nilai dalam kolom 9 dijumlahkan untuk mendapatkan

jumlah komponen minimum teoritis untuk perakitan secara lengkap.

6. Menghitung efisiensi desain perakitan manual dengan cara (Boothroyd &

Dewhurst 1991, h.II-5) :

EM = (3 x NM) / TM

dimana : EM = efisiensi desain manual

NM= jumlah komponen teoritis

TM= total waktu perakitan manual

waktu perakitan produk redesign dengan waktu ideal perakitan produk

sebelumnya. Waktu ideal didapatkan dengan mengasumsikan bahwa setiap

komponen mudah untuk ditangani dan digabungkan.

Prosedur untuk perancangan ulang (redesign) :

1. Perbaiki kolom 9 pada lembar kerja untuk melihat kemungkinan pengurangan

jumlah komponen.

2. Perbaiki kolom 4 dan kolom 6 pada lembar kerja untuk pengurangan waktu

perakitan. Periksa kembali kemungkinan perubahan desain untuk mengurangi

waktu operasi.

Klasifikasi sistem perakitan

Klasifikasi sistem perakitan ( Boothroyd & Dewhurst 1991, 1996 ) dibagi

menjadi dua kategori menurut jenis operasinya, yaitu :

I. Klasifikasi sistem untuk penanganan / Handling secara manual

pemindahan, dan penempatan komponen atau sub-assembly sebelum komponen atau

sub-assembly tersebut dirakit atau dipindahkan pada peralatan kerja. Kriteria

penanganan komponen secara manual dipengaruhi oleh faktor-faktor kesimetrian

komponen, ketebalan, ukuran, berat, kerapuhan, ketersarangan, kelengketan, perlu

tidaknya penggunaan alat pemegang, perlu tidaknya penggunaan alat pembesar, perlu

tidaknya penggunaan peralatan atau tenaga mekanik.

Berbagai faktor yang mempengaruhi kriteria waktu penanganan komponen

secara manual dapat dijelaskan sebagai berikut :

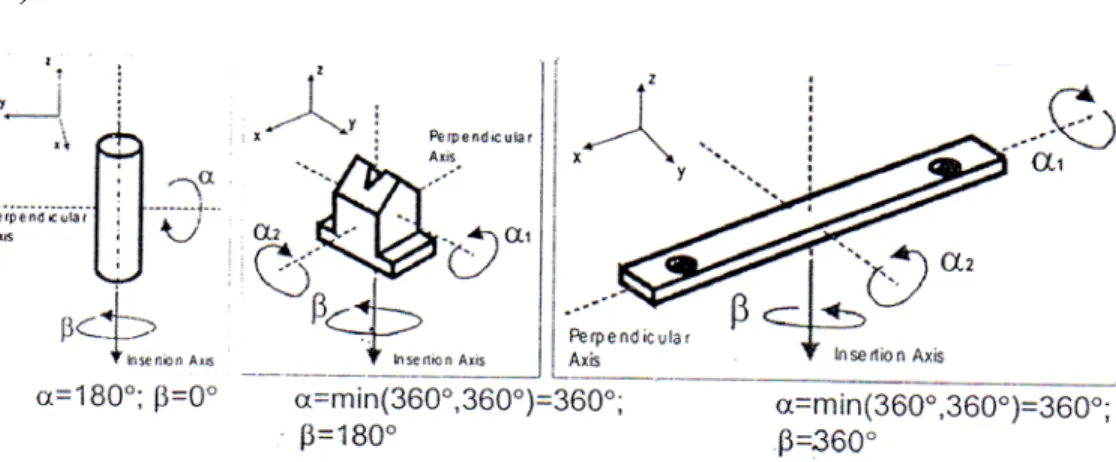

a. Pengaruh kesimetrian komponen pada waktu penanganan

Kesimetrian komponen memiliki pengaruh yang signifikan pada hampir

semua operasi perakitan. Terdapat dua tipe kesimetrian dari suatu komponen :

α - Symmetry, yaitu perputaran simetri komponen menurut poros garis tegak lurus terhadap poros penggabungan

β - Symmetry, yaitu perputaran simetri komponen menurut poros

penggabungan

kesimetrian komponen dengan waktu yang dibutuhkan untuk orientasi

ditunjukkan dengan parameter total sudut simetri, dimana parameter tersebut

didapatkan dengan menjumlahkan α dan β (Total sudut simetri = α + β).

Gambar 2.3 Kesimetrian α dan β dari berbagai bentuk komponen

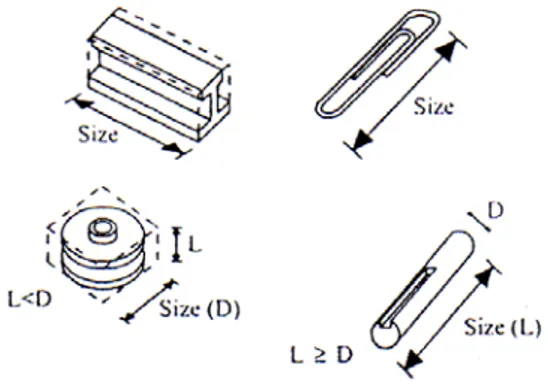

b. Pengaruh ketebalan dan ukuran komponen pada waktu penanganan

Ketebalan adalah panjang sisi terpendek dari prisma segi empat yang menutup

komponen. Jika komponen tersebut adalah komponen yang silindris, atau

memiliki cross section segibanyak dengan lima atau lebih sisi, dan

diameternya lebih kecil daripada panjangnya, maka ketebalan didefinisikan

Ukuran adalah panjang dari sisi terpanjang dari prisma segiempat terkecil

yang menutup komponen. Biasanya disebut panjang komponen.

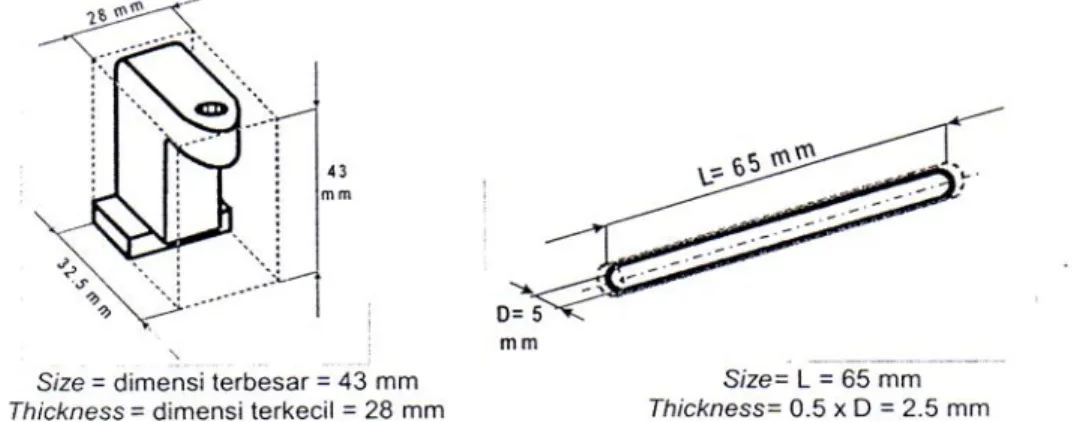

Gambar 2.4 Pengaruh ukuran komponen pada waktu penanganan

c. Pengaruh berat pada waktu penanganan

Berat memiliki pengaruh pada penggenggaman terhadap sebuah komponen.

Pengaruh peningkatan berat pada penggenggaman dan pengendalian

komponen diperhitungkan sebagai pinalti tambahan dan hal tersebut akan

Gambar 2.5 Contoh penentuan nilai Size dan Thickness

d. Pengaruh kriteria lain pada waktu penanganan

Komponen yang dapat memberika kesulitan penanganan adalah komponen

yang tersarang, kusut atau menempel secara bersamaan (misalnya karena

tenaga magnet atau lapisan minyak), komponen yang licin, atau yang

membutuhkan pemegangan yang hati-hati. Komponen yang dapat

memperlama waktu penanganan adalah komponen yang memerlukan kedua

tangan atau peralatan untuk membantu proses penanganan. Komponen

tersebut biasanya merupakan komponen yang berat, sulit dipegang, atau

II. Klasifikasi sistem untuk penggabungan / Insertion secara manual

Boothroyd dan Dewhurst (1996) menyebutkan bahwa langkah kedua dari

operasi perakitan setelah pemegangan komponen adalah proses penggabungan dan

penguncian. Proses penggabungan dan penguncian lebih menekankan pada interaksi

untuk menyatukan komponen pada titik temu mereka. Faktor-faktor dalam desain

yang berpengaruh secara signifikan pada waktu penggabungan dan penguncian

manual adalah : akses dari lokasi perakitan, kemudahan operasi dari peralatan

perakitan, kelayakan lokasi perakitan, kemudian alignment dan positioning selama