REAKTIVASI PHE-6 UNTUK MENINGKATKAN JUMLAH

PRODUKSI GAS DI PT. PHE WMO

LAPORAN KERJA PRAKTIK

Oleh:

Shafira Roeslianty Leony Putri

102316029

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa, karena berkat rahmatnya saya dapat melaksanakan kerja praktik beserta tugas yang diberikan dengan judul Reaktivasi PHE-6 untuk Meningkatkan Jumlah Produksi di PT. PHE WMO dengan tepat waktu. Penyelesaian tugas ini tentunya tidak terlepas dari bantuan berbagai pihak, untuk itu saya ingin berterimakasih kepada:

1. Bapak Prof. Dr. Ahmaloka, Dipl. Biotech., Ph.D selaku rector Universitas Pertamina. 2. Bapak Dr. Eduardus Budi Nursanto selaku ketua program studi Teknik Kimia Universitas

Pertamina.

3. Ibu Ika Dyah W, ST., M.S, selaku koordinator kerja praktik di program studi Teknik Kimia Universitas Pertamina.

4. Bapak Agung Nugroho, Ph.D selaku pembimbing kerja praktik yang telah membantu dan mengarahkan saya dalam melaksanakan kerja praktik maupun menyusun laporan kerja praktik.

5. Bapak Aji Wahono, ST selaku mentor kerja praktik di PT. PHE WMO.

6. Bapak Ahadiyat Nasution, ST selaku pembimbing kerja praktik yang telah memberi ilmu dan pengarahan terkait mengerjakan tugas kerja praktik yang diberikan.

7. Bapak Irvan Azmier, ST selaku mentor di kantor yang senantiasa memberi arahanmdan pengetahuan selama kerja praktik maupun dalam proses penyusunan proposal.

8. Bapak Didit Juniar, ST selaku mentor yang juga turut membantu dan memberi ilmu selama melaksanakan kerja praktik

9. Orang tua dan keluarga yang telah memberi dukungan dan doa agar kerja praktik berlangsung lancar.

10. Semua pihak dan jajaran staff PT. PHE WMO yang telah memberikan ilmu dan pengalaman selama proses kerja praktik.

11. Semua pihak yang terlibat dan membantu penyusunan laporan kerja praktik ini.

Penulis menyadari adanya kekurangan yang masih terdapat pada laporan ini, untuk itu kritik dan saran yang membangun sangat diharapkan untuk memperbaiki segala kekurangan pada laporan ini. Semoga laporan ini bermanfaat dan dapat membantu dalam proses kegiatan belajar dan mengajar.

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... iii

DAFTAR TABEL ... iv

BAB I ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

1.3 Tempat dan Waktu Pelaksanaan... 2

BAB II ... 3

2.1 PT. Pertamina Hulu Energi West Madura Offshore ... 3

2.2 Sejarah Perusahaan PT. PHE WMO ... 4

2.3 Alamat Perusahaan ... 4

2.4 Visi dan Misi Perusahaan ... 4

2.5 Logo Perusahaan ... 5

2.6 Stuktur Organisasi Perusahaan ... 5

2.7 Tata Letak Lokasi Perusahaan ... 6

2.8 Penghargaan yang di Terima Perusahaan... 6

BAB III ... 7

3.1 Latar Belakang ... 8

3.2 Referensi dan asumsi perhitungan ... 8

3.3 Langkah Perhitungan ... 9

BAB IV ... 11

4.1 Rangkaian Proses Industri ... 11

4.2 Fungsi Alat Pada Fasilitas di PHE WMO ... 15

4.3 Kualitas dan diversifikasi produk yang dihasilkan ... 19

4.4 Limbah dan emisi yang dihasilkan ... 22

4.5 Tugas Khusus ... 23

BAB V... 29

TINJAUAN TEORITIS ... 29

BAB VI ... 31

KESIMPULAN DAN SARAN ... 31

DAFTAR PUSTAKA ... 32

DAFTAR GAMBAR

Gambar 2.1 grafik pembagian saham PT. PHE WMO Gambar 2.2 Logo PHE WMO

Gambar 2.3 Struktur Organisasi PT. PHE WMO Gambar 2.4 Layout Field Produksi PT. PHE WMO Grafik 3.1 flow regime

Gambar 4.1.1 Facility Layout PT. PHE WMO

Gambar 4.1.2 Overall production facilities layout PT. PHE WMO Gambar 4.1.4 diagram alir proses CPP di PT. PHE WMO

Gambar 4.1.5 Diagram alir proses AWP PT. PHE WMO Gambar 4.1.6 Diagram alir proses PPP PT. PHE WMO

Gambar 4.1.7 PFD pengolahan menuju sales gas fasilitas ORF PT. PHE WMO

Gambar 4.1.8 PFD pengolahan kondensat dan crude oil fasilitas ORF di PT. PHE WMO Gambar 4.1.9 PFD TEG Regeneration pada fasilitas ORF PT. PHE WMO

Gambar 4.3.1. Skema titik penyerahan gas PT. PHE WMO dengan konsumen Gambar 4.5.1 Simulasi Hysys pada PHE-6

Gambar 4.5.2 Simulasi Hysys pada PHE-6 – CPP Gambar 4.5.1 Sketsa vessel Test Separator (V-102)

DAFTAR TABEL

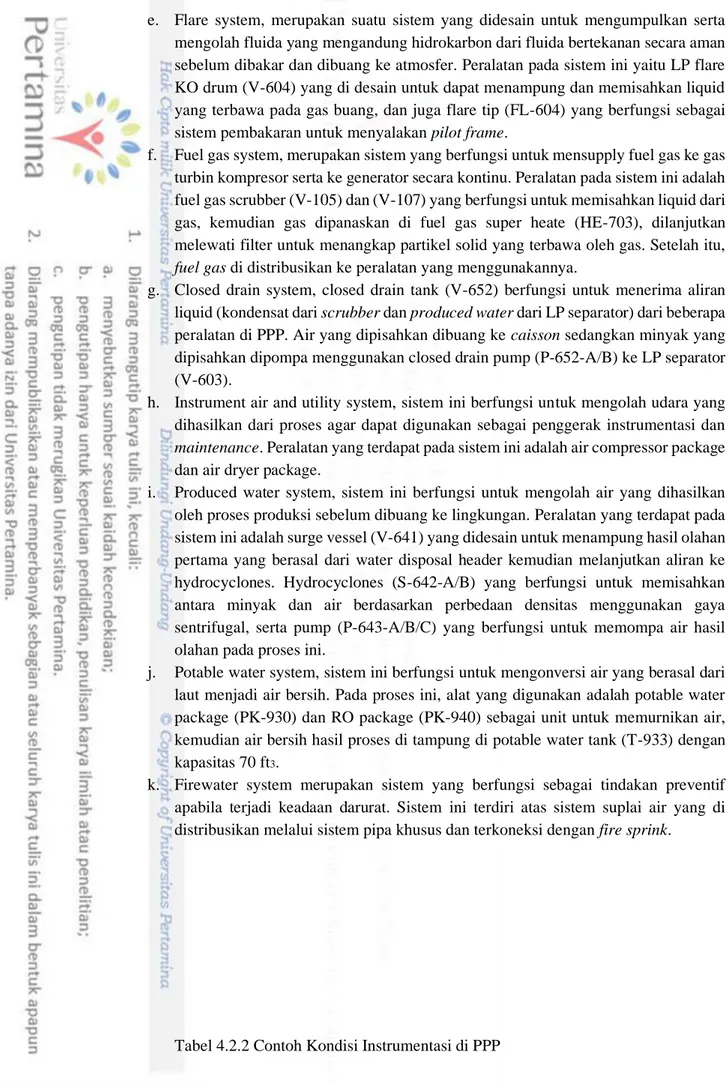

Tabel 4.2.1 Contoh Kondisi Operasi di NUI Tabel 4.2.2 Contoh Kondisi Instrumentasi di PPP Tabel 4.2.3 Contoh Kondisi Operasi Instrumen di ORF Tabel 4.3.1. Spesifikasi gas jual (feed gas) PT. PHE WMO Tabel 4.3.2. Spesifikasi gas jual (lean gas) PT. PHE WMO Tabel 4.3.5. Spesifikasi kondensat PT. PHE WMO

Tabel 4.5.1 properties fluida PHE-6

Tabel 4.5.1 Kondisi operasi dan pipeline PHE-6 – CPP Tabel 4.5.3 Hasil perhitungan line sizing

Tabel 4.5.4 Hasil perhitungan penentuan diameter pipa Tabel 4.5.5 Data parameter Perhitungan V-102

Tabel 4.5.6 Hasil Perhitungan Waktu Proses pada Separator Tabel 4.5.7 Hasil Perhitungan dengan Waktu Yang di Ajukan Tabel 4.5.8 Hasil Perhitungan Ukuran Nozzle V-102

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan negara dengan kekayaan sumber daya alam yang melimpah. Salah satu sumber daya alam yang banyak terdapat di Indonesia adalah cadangan minyak bumi dengan jumlah yang melimpah. Kebutuhan minyak dan gas yang terus meningkat membuat Indonesia harus menyusun strategi baru tiap tahunnya. Menurut Kementrian Perindustrian Republik Indonesia, kebutuhan gas untuk industri per tahun 2019 meningkat secara keseluruhan sebesar 3,64% menjadi 2280 juta MMscfd.

Pertamina Hulu Energi West Madura Offshore (PHE WMO) merupakan salah satu dari anak perusahaan PT. Pertamina merupakan salah satu perusahaan yang bergerak dalam bidang eksplorasi dan produksi dengan hasil produksi berupa minyak mentah, gas, serta kondensat. Perusahaan ini mulai menjadi operator pada sumur – sumur madura sejak tahun 2011 dengan lama kontrak 20 tahun. Perusahaan ini mampu memproduksi lebih dari 100 MMscfd gas bumi selama beberapa tahun terakhir dengan jumlah cadangan gas bumi terbukti sebanyak 269605 MMscfd per tahun 2016. PHE WMO dilengkapi dengan fasilitas produksi yang mumpuni, diantaranya:

a. 2 Processing platform (PPP dan CPP) b. 1 Onshore Receiving Facility (ORF) c. 16 Gathering platform

d. 78 sumur eksplorasi e. 82 sumur pengembangan f. 50 sumur produksi

g. 141,6 km jalur pipa bawah laut h. 162,99 km jalur gas bawah laut

i. 1 fasilitas warehouse di Lamongan Shorebase.

Proses yang dilakukan untuk mendapatkan gas yang kemudian di distribusikan ke konsumen melewati beberapa tahapan, yaitu gas yang berasal dari sumur eksplorasi yang terdapat di fasilitas NUI (Normally Unmanned Platform) di lanjutkan ke PPP (Poleng Production Platform), kemudian dikirim ke ORF sebelum akhirnya di distribusikan. Proses yang dilakukan sebagian besar adalah separasi, dengan feed yang memiliki tiga fasa dan produk yang terdiri dari minyak mentah, gas, serta kondensat yang telah murni dari pengotor-pengotornya.

Dari beberapa sumur eksplorasi yang terdapat di PHE WMO, tidak semua sumur dalam keadaaan aktif untuk proses produksi. Beberapa sumur yang tidak aktif dapat dikarenakan oleh adanya maintenance, sedang dalam proses test-run, atau akan membutuhkan biaya yang lebih banyak daripada hasil produksi dikarenakan sumur tersebut memiliki pressure drop yang cukup tinggi sehingga harus dimatikan. Salah satu sumur yang sedang tidak aktif adalah PHE-6.

Untuk meningkatkan jumlah hasil produksi, PT. PHE WMO akan melakukan reaktivasi sumur PHE-6. Untuk mengetahui apakah dengan mengaktifkan kembali sumur tersebut dapat meningkatkan jumlah produksi gas, perlu dilakukan analisa dan perhitungan yang sesuai dengan kriteria yang telah ditetapkan.

1.2 Tujuan

Tujuan dari kerja praktek ini, yaitu :

1. Menambah ilmu pengetahuan dalam bidang Teknik Kimia khususnya di bidang regasifikasi.

2. Mengetahui serta mempelajari organisasi, manajemen dan operasi perusahaan yang ada dalam ruang lingkup perusahaan.

3. Memahami unit proses dan prinsip kerja dari proses tersebut serta mendapatkan alur proses dari pengolahan bahan baku menjadi produk.

4. Mengamati secara langsung proses yang terjadi di lapangan sehubungan dengan aplikasi bidang Ilmu Teknik Kimia.

5. Mengetahui prinsip dan parameter pada projek reaktivasi sumur eksplorasi

6. Mengetahui apakah dengan mereaktivasi sumur eksplorasi PHE-6 dengan kondisi operasi processing platform tertentu dapat meningkatkan jumlah produksi gas. 7. Mengetahui tekanan outgoing, temperature, pressure drop, serta ukuran pipa dan

vessel yang diperlukan untuk menjalankan projek reaktivasi sumur PHE-6 untuk meningkatkan produksi gas.

1.3 Tempat dan Waktu Pelaksanaan

Pelaksanaan kerja praktik dilakukan di:

Nama Perusahaan : PT. Pertamina Hulu Energi West Madura Offshore

Alamat : PHE Tower Lantai 16-20

Jalan Letjen T.B.Simatupang Kav. 99 Jakarta 12520 - Indonesia

BAB II

PROFIL PERUSAHAAN

2.1 PT. Pertamina Hulu Energi West Madura Offshore

PT. Pertamina Hulu Energi West Madura Offshore merupakan anak perusahaan dari PT Pertamina yang menjadi salah satu perusahan pengolah minyak dan gas bumi dengan wilayah kerja yang berada di bagian barat Pulau Madura, kabupaten Gresik, Jawa Timur dengan kantor pusat di Gedung PHE Tower, Jakarta. Perusahaan ini memiliki lima bagian terpisah dengan luas wilayah kerja sebesar 1,666.26 km2 (Original), dengan sisa wilayah sebesar 1,499.26 km2 .

Blok-blok pada WMO ditemukan pada tahun 1967 dan dilanjutkan dengan penandatanganan kontrak selama 20 tahun terhitung sejak 5 mei 2011 hinga 6 mei 2031. Selain wilayah laut, WMO juga memiliki wilayah kerja darat yaitu Onshore Receiving Facility (ORF) yang berlokasi di Desa Sidorukun, Kabupaten Gresik dengan luas bangunan sebesar 869.7m3 dan luas bangunan industri sebesar 11,441 m3. Blok WMO dioperasikan oleh PHE WMO Bersama dengan dua partner lainnya dengan pembagian komposisi kepemilikan saham partisipasi seperti dibawah ini, dengan persentase yaitu sebesar 80% milik PT. PHE WMO, 10% PT. Mandiri Madura Barat dan 10% milik Kodeco energy Co. Ltd. Selain itu, ada juga komposisi kepemilikan saham yaitu 99% milik PT. PHE, serta 1% milik PT. Pertamina Geothermal Energi.

Gambar 2.1 grafik pembagian saham PT. PHE WMO

Hasil yang dapat diperoleh dari proses produksi di PT. PHE WMO berkisar 20,000 Barrel per Day untuk crude oil dan juga 110 MMscfd untuk gas. Dikarenakan harga minyak mentah yang terus menurun, strategi utama dari PT. PHE WMO untuk menghadapi permasalahan tersebut adalah dengan strategi eksplorasi yang tepat dan meningkatkan profit dengan mengoptimalkan produksi migas melalui operational excellence.

Perusahaan ini memiliki visi yaitu menjadi perusahaan minyak dan gas bumi kelas dunia. Dengan misi, memaksimalkan potensi minyak dan gas bumi west madura offshore melalui kegiatan operasional yang aman dan handal untuk memberikan nilai tambah maksimum bagi pemanagku kepentingan. Perusahaan ini memiliki empat tujuan utama yang dijalankan secara bersinergi, yaitu safe and reliable operations, people development, grow production efficiency and commercially, serta focus on reserve adding activities.

PHE WMO memiliki beberapa fasilitas produksi, yaitu 2 processing platform (PPP dan CPP), 1 onshore receiving facility (ORF), 16 gathering platform, 78 sumur eksploitasi, 82 sumur pengembangan, 50 sumur produksi, 141.6 km jalur pipa minyak bawah laut dan 162.99 km pipa gas bawah laut, serta field logistic warehouse.

2.2 Sejarah Perusahaan PT. PHE WMO

1967 : Cities Service Menandatangani “ Exploration Agreemant” di area ini dan kemudian melakukan pengeboran beberapa sumur eksplorasi.

1981 : Kodeco Energi resmi menjadi oprator block ini dan mengebor tambahan sumur appraisal dan deliniasi di PSC area. Setelah 1983 tidak ada pengeboran eksplorasi. 1993 : Pipa jalur gas ke gresik siap di gunakan dan mulai di lakukan produksi gas pada

lapangan KE-5, 198 Kodeco Mengaftikan kembali lapngan poleng. 1999 : Repsol yang di susul oleh YPF bermitra dengan kodeco.

2000 : CNOOC mengambil alih kepemilikan YPF, pada priode tersebut terdapat penambahan cadangan yang signifikan yang di konfirmasi menggunakan pengeboran sumur horizontal di poleng. Di lakukan upgrade fasilitas produksi untuk dapat menampung penambahan produksi.

2011 : PHE resmi menjadi operator di lapangan west madura offshore sampai pada tahun 2031. Mempercepat proses lapangan KE-54, KE-39, KE-40, KE-388.

2.3 Alamat Perusahaan

Nama Perusahaan : PT. Pertamina Hulu Energi West Madura Offshore

Alamat : Jakarta

PHE Tower Lantai 16-20

Jalan Letjen T.B.Simatupang Kav. 99 Jakarta 12520 - Indonesia

Gresik

Jl. Amak Khasim, Desa Sidorukun Gresik Jawa Timur 6112 - Indonesia.

Nomor Telepon : +62 21 2954 7500 (Jakarta) / +62 31 2963 9100 (Gresik) Nomor Fax : +62 21 2954 7986 (Jakarta) / +62 31 939109 (Gresik) Bidang Usaha : Eksplorasi dan Produksi Minyak dan Gas Bumi. Penanggung jawab : Ani Surachman

Jabatan : President / General Manager PT. Pertamina Hulu Energi WMO

2.4 Visi dan Misi Perusahaan

PT. Pertamina Hulu Energi WMO memiliki visi dan misi yang ditetapkan tertanggal 18 januari 2016 sebagai berikut:

Misi : Memaksimalkan potensi minyak dan gas bumi West Madura Offshore melalui kegiatan operasional yang aman dan handal untuk memberikan nilai tambah maksimum bagi para pemangku kepentingan (stakeholder)

2.5 Logo Perusahaan

Gambar 2.2 Logo PHE WMO

PT. Pertamina Hulu Energi WMO memiliki logo seperti gambar diatas. Logo tersebut memiliki makna simbolis dan warna, secara makna simbol grafis, logo tersebut menunjukkan simbol yang mengisyaratkan huruf “P” untuk huruf pertama perusahaan Pertamina dan berbentuk anak panah yang merepresentasikan aspirasi organisasi Pertamina untuk senantiasa bergerak ke depan, maju, dan progresif. Selain itu, tiga elemen berwarna melambangkan makna pulau-pulau dengan berbagai skala yang merupakan bentuk negara Indonesia. Sedangkan warna biru, hijau, dan merah pada logo tersebut juga memiliki makna tersendiri, yaitu:

- Warna biru memiliki arti andal, dapat dipercaya dan bertanggung jawab,

- Warna hijau memiliki arti sumber daya energi yang berwawasan lingkungan, dan

- Warna merah memiliki arti keuletan dan ketegasan serta keberanian dalam menghadapi berbagai macam kesulitan.

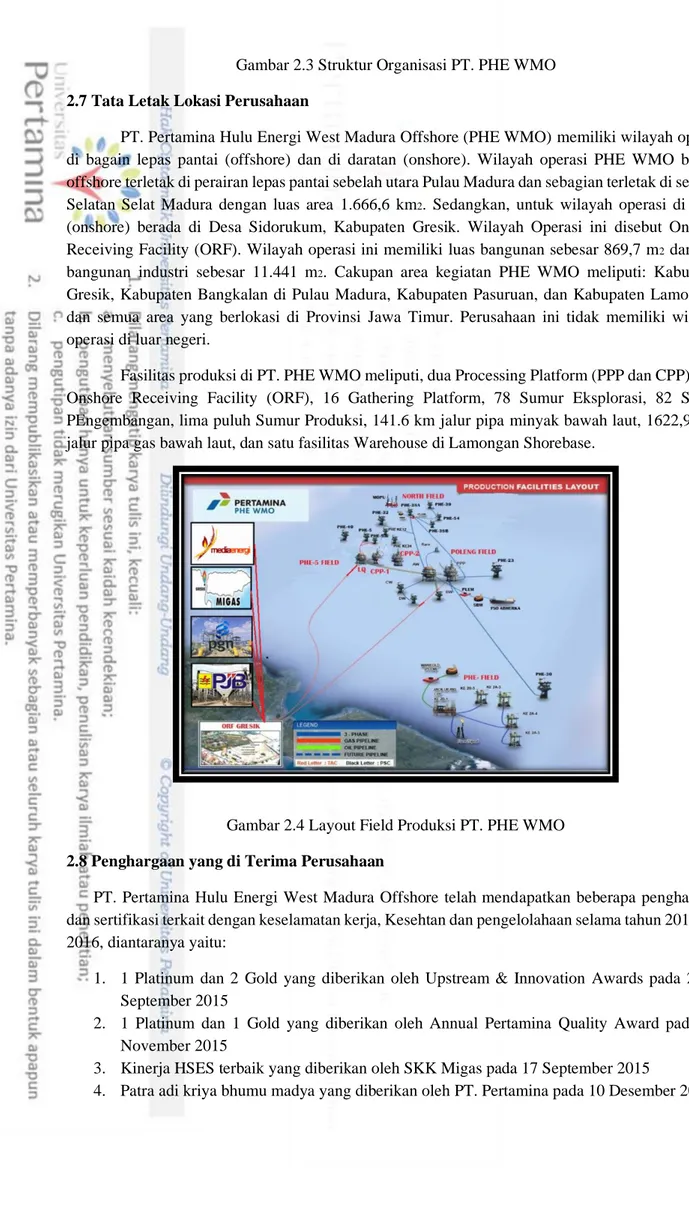

2.6 Stuktur Organisasi Perusahaan

PT. Pertamina Hulu Energi West Madura Offshore memiliki struktur tata kelola yang di dampingi oleh jajaran Manajemen yang berpusat di PHE Jakarta memiliki struktur seperti dibawah ini:

Gambar 2.3 Struktur Organisasi PT. PHE WMO

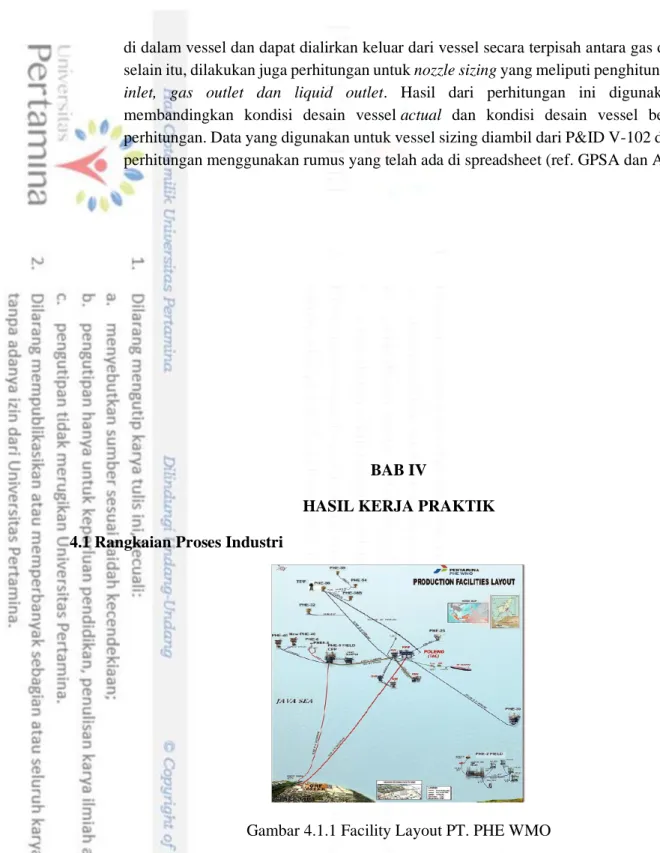

2.7 Tata Letak Lokasi Perusahaan

PT. Pertamina Hulu Energi West Madura Offshore (PHE WMO) memiliki wilayah operasi di bagain lepas pantai (offshore) dan di daratan (onshore). Wilayah operasi PHE WMO bagian offshore terletak di perairan lepas pantai sebelah utara Pulau Madura dan sebagian terletak di sebelah Selatan Selat Madura dengan luas area 1.666,6 km2. Sedangkan, untuk wilayah operasi di darat (onshore) berada di Desa Sidorukum, Kabupaten Gresik. Wilayah Operasi ini disebut Onshore Receiving Facility (ORF). Wilayah operasi ini memiliki luas bangunan sebesar 869,7 m2 dan luas bangunan industri sebesar 11.441 m2. Cakupan area kegiatan PHE WMO meliputi: Kabupaten Gresik, Kabupaten Bangkalan di Pulau Madura, Kabupaten Pasuruan, dan Kabupaten Lamongan, dan semua area yang berlokasi di Provinsi Jawa Timur. Perusahaan ini tidak memiliki wilayah operasi di luar negeri.

Fasilitas produksi di PT. PHE WMO meliputi, dua Processing Platform (PPP dan CPP), satu Onshore Receiving Facility (ORF), 16 Gathering Platform, 78 Sumur Eksplorasi, 82 Sumur PEngembangan, lima puluh Sumur Produksi, 141.6 km jalur pipa minyak bawah laut, 1622,99 km jalur pipa gas bawah laut, dan satu fasilitas Warehouse di Lamongan Shorebase.

Gambar 2.4 Layout Field Produksi PT. PHE WMO

2.8 Penghargaan yang di Terima Perusahaan

PT. Pertamina Hulu Energi West Madura Offshore telah mendapatkan beberapa penghargaan dan sertifikasi terkait dengan keselamatan kerja, Kesehtan dan pengelolahaan selama tahun 2015 dan 2016, diantaranya yaitu:

1. 1 Platinum dan 2 Gold yang diberikan oleh Upstream & Innovation Awards pada 27-30 September 2015

2. 1 Platinum dan 1 Gold yang diberikan oleh Annual Pertamina Quality Award pada 2-4 November 2015

3. Kinerja HSES terbaik yang diberikan oleh SKK Migas pada 17 September 2015

5. Penghargaan tata birawa dari Bupati Gresik untuk ketaatan pelaporan pemantauan lingkungan pada Juli 2016

6. Local Hero Awards dari Pertamina untuk tokoh lokal yang berhasil divina dalam pemberdayaan masyarakat pada Juli 2016

7. Penghargaan industri terbaik dalam pelaporan dan pengelolaan lingkungan dari gubernur jawa timur pada Juli 2016

8. Penghargaan cinta karya nusantara dari kementrian ESDM atas komitmen penggunaan kandungan dalam negri (local content) pada Juli 2016

9. Penghargaan dari ESDM sebagai KKS yang paling patuh dalam penyampaian data lifting pada Februari 2016

10. Finalist Asia’s Best First Time Sustainability Report dari ASRA pada Desember 2016

BAB III

RANGKAIAN KERJA PRAKTIK

Proses kerja praktik dilakukan di departemen Facility Engineering and Integrity (FEI) dengan mentor Bapak Aji Wahono selaku head of engineering department. Departemen FEI, memiliki beberapa proyek terkait dengan permasalahan yang tengah terjadi di lapangan (Gresik). Beberapa proyek yang terkait dengan teknik kimia adalah proses water treatment, optimalisasi produksi, hingga pemasangan equipment baru untuk menaikan jumlah produksi. Tugas yang diberikan mentor selama kerja praktik berupa:

1. Mengetahui rangkaian proses produksi di PT. PHE WMO

2. Mengetahui fungsi alat yang digunakan dalam rangkaian produksi di PT. PHE WMO 3. Mengetahui kualitas dan diversifikasi produk yang dihasilkan di PT. PHE WMO 4. Mengetahui limbah yang dihasilkan di PT. PHE WMO

5. Tugas khusus terkait menaikan jumlah produksi gas di PT. PHE WMO

Untuk menyelesaikan tugas, mahasiswa diberikan pedoman berupa process flow diagram (PFD) terkait proses yang terjadi di PT. PHE WMO, selain itu mahasiswa juga diberikan operation philosophy, operating envelope guidelines, serta utility flow diagram (UFD). Dari pedoman yang diberikan, mahasiswa diharapkan dapat merangkum dan mengetahui proses, alat, limbah, hingga produk yang dihasilkan di fasilitas ini.

3.1 Latar Belakang

Pada tahun 2018, PT. PHE WMO mampu memproduksi hingga 120 MMsfcd gas dan 5000 BPD minyak mentah. Seiring dengan perkembangan industri dan meningkatnya kebutuhan pasar, PT. PHE WMO diharuskan untuk mencari solusi dan strategi untuk dapat meningkatkan jumlah produksi. Permasalahan yang umum terjadi adalah produksi minyak dan gas tidak bisa sebanding, dimana apabila ingin memproduksi gas yang lebih banyak, produksi minyak harus diturunkan serta begitu sebaliknya. Hal ini dikarenakan adanya perbedaan tekanan operasi pada pengolahan minyak dan gas.

PT. PHE WMO memiliki total production and gathering platform sebanyak 15 buah. Namun, tidak semua platform yang dimiliki beroperasi hal yang menyebabkan platform tidak dioperasikan adalah tekanan sumur yang menurun, produksi air yang sangat tinggi, sehingga gas atau crude oil yang dihasilkan oleh sumur pada platform tersebut menurun dan tidak ekonomis. Salah satu platform yang sedang tidak beroperasi di fasilitas PHE WMO adalah platform PHE-6.

PHE-6 merupakan salah satu dari sumur yang berasal dari utara (North wells), platform ini terintegrasi dengan PHE-5-6 dan flow yang dihasilkan akan dilanjutkan ke CPP (Central Processing Platform) sebelum dikirim ke ORF. PHE-6 dan CPP dihubungkan dengan subsea pipeline dengan total panjang 4,81 km dan diameter pipa sebesar 6 inci.

Tugas khusus yang diberikan kepada mahasiswa terkait dengan platform PHE-6, dengan judul tugas yaitu, Reaktivasi Platform PHE-6 untuk Meningkatkan Produksi Gas di PT. PHE WMO. Dimana sumur PHE-6 telah dilakukan well service dan pengetesan sehingga sumur PHE-6 berpotensi untuk kembali di aktifkan dan di produksi. Untuk menyelesaikan tugas ini,perlu dilakukan review fasilitas dari PHE-6 menuju CPP. Review yang perlu dlakukan antara lain, menghitung nilai backpressure di PHE-6, data hasil simulasi tersebut, akan di bandingkan dengan data total head pressure (THP) PHE-6 saat ini. Selain itu, perlu juga dilakukan review terhadap kapasitas vessel incoming fluida dari PHE-6 di V-102 CPP. Data yang diketahui antara lain, forecast dari PHE-6, kondisi operasi dan ukuran dari test separator (V-102) di CPP, serta panjang dan ukuran pipeline.

3.2 Referensi dan asumsi perhitungan

Untuk menyelesaikan permasalahan ini, guidelines perhitungan yang digunakan adalah:

1. API 14E - Recommended Practice for Design and Installation of Offshore Production Platform Piping System

2. GPSA handbook section 17

3. PHEWMO-O-PRC-0012∼0_Guidance on Engineering Method General Line Sizing 4. API 12J – Specification for Oil and Gas Separator

5. GPSA Engineering Data Book 12th edition 2004, section 7 6. Hysys simulation V.10

7. Data forecast PHE-6 jika dilakukan reaktivasi 8. Data minyak dan gas PHE-6

Dengan asumsi yang digunakan pada proses perhitungan adalah: 1. Tidak ada elevasi sepanjang pipa

2. Vessel yang digunakan adalah vertical separator with wire mist extractor dengan inlet half open

3. Kriteria pipeline mengikuti kriteria pipa 2 fasa sesuai dengan API 14E 4. Pipeline diasumsikan baru dan bersih

3.3 Langkah Perhitungan

Dari referensi tersebut, persamaan yang digunakan untuk menyelesaikan permaslahan yang diberikan adalah:

1. Backpressure :

Untuk menghitung backpressure, digunakan simulasi pada software Hysys V.10. Data yang dipakai untuk simulasi pipeline antara lain, flowrate masing-masing fluida (gas dan air), kondisi operasi di CPP, ukuran dan panjang pipeline. Kemudian, hasil simulasi akan menunjukkan nilai backpressure yang akan dibandingkan dengan kondisi THP sumur saat pengetesan produksi.

2. Line sizing:

Untuk menyelesaikan permasalahan terkait line sizing, langkah yang dilakukan adalah sebagai berikut, yaitu:

a. Untuk laporan ini, diasumsikan kriteria pipeline mengikuti kriteria pipa dua fasa. b. Melengkapi process data yang bisa didapat dari Hysys simulation, process data yang

dibutuhkan antara lain, operating pressure dan temperature, flow rate masing-masing komposisi, untuk gas, diperlukan massa molar, z factor, serta viskositas, sementara minyak dan air cukup densitas dan viskositasnya.

c. Menentukan design criteria, dalam API 14E, design criteria berupa: i. Erosional velocity empirical constant:

100 untuk solid free; continuous service 125 untuk solid free; intermittent service

150 untuk solid free; corrosion is under control; continuous service 250 untuk solid free; corrosion is under control; intermittent service

ii. Minimum velocity; velocity minimum sebesar 10 ft/s untuk menghindari slugging pada alat separasi

iii. Pressure drop

i. Erosional velocity ii. Min/max velocity iii. Flow pattern iv. Pressure drop

d. Menentukan NPS (Nominal Pipe Size) dan SCH (Schedule) dari pipa yang digunakan dengan mengecek nilai roughness dan material dari pipa.

e. Menggunakan Colebrook equation untuk menentukan opsi pipa yang digunakan, persamaan ini hanya berlaku untuk aliran yang bersifat turbulen, sehingga sebelum menghitung menggunakan persamaan ini, harus dipastikan terlebih dahulu apakah nilai

Re lebih dari 2000. Persamaan Colebrook:

f. Menghitung pressure drop (△P) menggunakan persamaan dari API 14E:

g. Menentukan flow regime berdasarkan grafik dibawah ini:

Grafik 3.1 flow regime

h. Menentukan remarks hasil perhitungan dengan membandingkan nilai velocity dengan nilai erosional velocity. Apabila nilai velocity lebih kecil, maka pipa tersebut dapat digunakan (OK).

3. Vessel evaluation:

Perhitungan vessel evaluation, mengacu pada GPSA section 7 dan API 12J, dilakukan perhitungan; terminal gas velocity. untuk menentukan minimum diameter vessel, Retention Time (RT) yaitu waktu yang dibutuhkan oleh fluida untuk mencapai level tertentu

di dalam vessel dan dapat dialirkan keluar dari vessel secara terpisah antara gas dan liquid, selain itu, dilakukan juga perhitungan untuk nozzle sizing yang meliputi penghitungan nozzle inlet, gas outlet dan liquid outlet. Hasil dari perhitungan ini digunakan untuk membandingkan kondisi desain vessel actual dan kondisi desain vessel berdasarkan perhitungan. Data yang digunakan untuk vessel sizing diambil dari P&ID V-102 di CPP dan perhitungan menggunakan rumus yang telah ada di spreadsheet (ref. GPSA dan API 12J).

BAB IV

HASIL KERJA PRAKTIK

4.1 Rangkaian Proses Industri

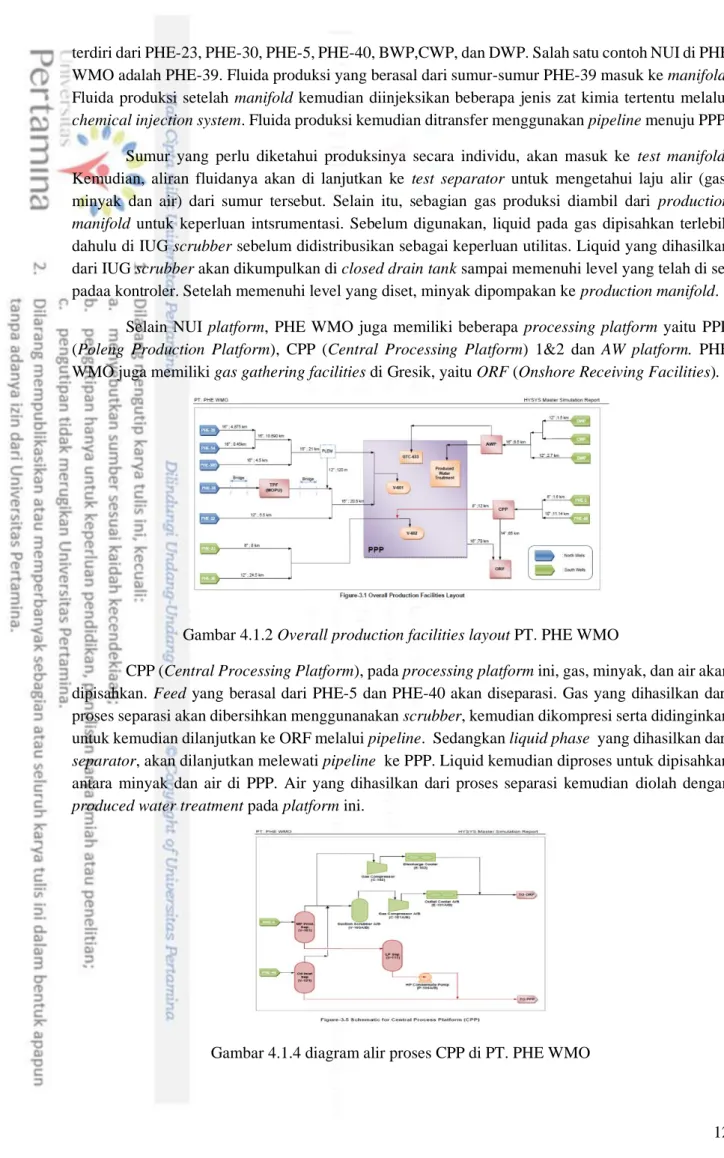

Gambar 4.1.1 Facility Layout PT. PHE WMO

Pertamina Hulu Energi West Madura Offshore (PHE WMO), merupakan salah satu anak perusahaan dari PT. Pertamina Hulu Energi yang berlokasi di area Gresik, Jawa Timur. Proses operasi yang di lakukan di fasilitas ini adalah produksi minyak dan produksi gas bumi. Secara umum, proses yang di lakukan di PHE WMO adalah proses separasi secara fisika, dimana feed yang berasal dari sumur-sumur akan dipisahkan secara tiga fasa, yatu minyak, gas, dan air.

Normally Unmanned Installation (NUI) merupakan suatu platform dimana platform offshore untuk eksplorasi migas di desain otomatis dan dapat dioperasikan jarak jauh sehingga tidak membutuhkan personel atau pekerja di lokasi platform. NUI yang dimiliki oleh PHE WMO adalah area utara yang terdiri dari PHE-39, PHE-54, PHE-38B, PHE-38, PHE-32 serta area selatan yang

terdiri dari PHE-23, PHE-30, PHE-5, PHE-40, BWP,CWP, dan DWP. Salah satu contoh NUI di PHE WMO adalah PHE-39. Fluida produksi yang berasal dari sumur-sumur PHE-39 masuk ke manifold. Fluida produksi setelah manifold kemudian diinjeksikan beberapa jenis zat kimia tertentu melalui chemical injection system. Fluida produksi kemudian ditransfer menggunakan pipeline menuju PPP.

Sumur yang perlu diketahui produksinya secara individu, akan masuk ke test manifold. Kemudian, aliran fluidanya akan di lanjutkan ke test separator untuk mengetahui laju alir (gas, minyak dan air) dari sumur tersebut. Selain itu, sebagian gas produksi diambil dari production manifold untuk keperluan intsrumentasi. Sebelum digunakan, liquid pada gas dipisahkan terlebih dahulu di IUG scrubber sebelum didistribusikan sebagai keperluan utilitas. Liquid yang dihasilkan dari IUG scrubber akan dikumpulkan di closed drain tank sampai memenuhi level yang telah di set padaa kontroler. Setelah memenuhi level yang diset, minyak dipompakan ke production manifold.

Selain NUI platform, PHE WMO juga memiliki beberapa processing platform yaitu PPP (Poleng Production Platform), CPP (Central Processing Platform) 1&2 dan AW platform. PHE WMO juga memiliki gas gathering facilities di Gresik, yaitu ORF (Onshore Receiving Facilities).

Gambar 4.1.2 Overall production facilities layout PT. PHE WMO

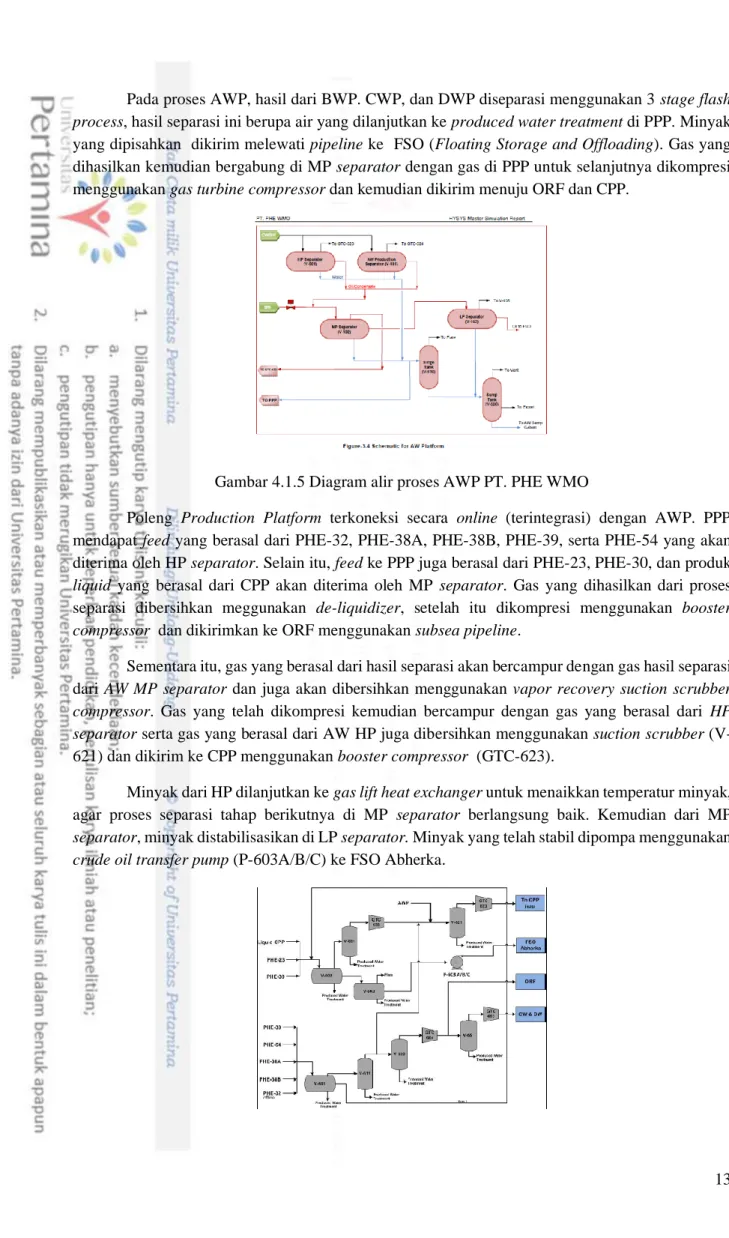

CPP (Central Processing Platform), pada processing platform ini, gas, minyak, dan air akan dipisahkan. Feed yang berasal dari PHE-5 dan PHE-40 akan diseparasi. Gas yang dihasilkan dari proses separasi akan dibersihkan menggunanakan scrubber, kemudian dikompresi serta didinginkan untuk kemudian dilanjutkan ke ORF melalui pipeline. Sedangkan liquid phase yang dihasilkan dari separator, akan dilanjutkan melewati pipeline ke PPP. Liquid kemudian diproses untuk dipisahkan antara minyak dan air di PPP. Air yang dihasilkan dari proses separasi kemudian diolah dengan produced water treatment pada platform ini.

Pada proses AWP, hasil dari BWP. CWP, dan DWP diseparasi menggunakan 3 stage flash process, hasil separasi ini berupa air yang dilanjutkan ke produced water treatment di PPP. Minyak yang dipisahkan dikirim melewati pipeline ke FSO (Floating Storage and Offloading). Gas yang dihasilkan kemudian bergabung di MP separator dengan gas di PPP untuk selanjutnya dikompresi menggunakan gas turbine compressor dan kemudian dikirim menuju ORF dan CPP.

Gambar 4.1.5 Diagram alir proses AWP PT. PHE WMO

Poleng Production Platform terkoneksi secara online (terintegrasi) dengan AWP. PPP mendapat feed yang berasal dari PHE-32, PHE-38A, PHE-38B, PHE-39, serta PHE-54 yang akan diterima oleh HP separator. Selain itu, feed ke PPP juga berasal dari PHE-23, PHE-30, dan produk liquid yang berasal dari CPP akan diterima oleh MP separator. Gas yang dihasilkan dari proses separasi dibersihkan meggunakan de-liquidizer, setelah itu dikompresi menggunakan booster compressor dan dikirimkan ke ORF menggunakan subsea pipeline.

Sementara itu, gas yang berasal dari hasil separasi akan bercampur dengan gas hasil separasi dari AW MP separator dan juga akan dibersihkan menggunakan vapor recovery suction scrubber compressor. Gas yang telah dikompresi kemudian bercampur dengan gas yang berasal dari HP separator serta gas yang berasal dari AW HP juga dibersihkan menggunakan suction scrubber (V-621) dan dikirim ke CPP menggunakan booster compressor (GTC-623).

Minyak dari HP dilanjutkan ke gas lift heat exchanger untuk menaikkan temperatur minyak, agar proses separasi tahap berikutnya di MP separator berlangsung baik. Kemudian dari MP separator, minyak distabilisasikan di LP separator. Minyak yang telah stabil dipompa menggunakan crude oil transfer pump (P-603A/B/C) ke FSO Abherka.

Gambar 4.1.6 Diagram alir proses PPP PT. PHE WMO

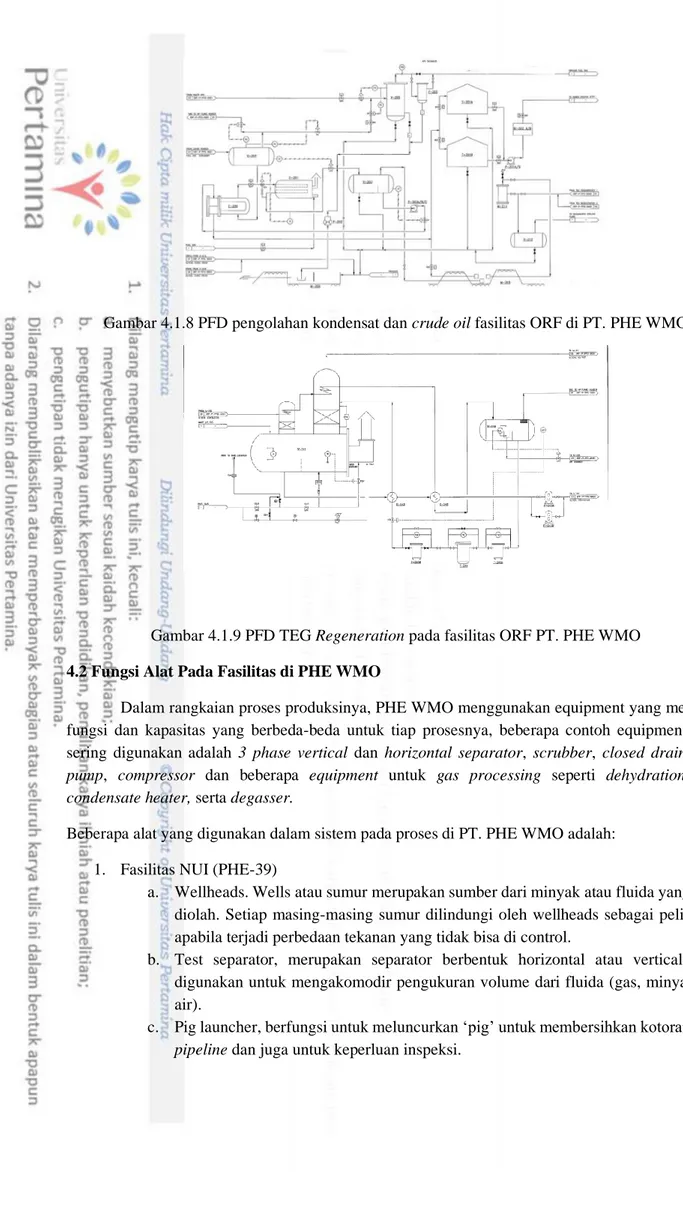

Selain proses industri diatas, terdapat juga ORF (Onshore Receiving Facility), pada fasilitas ini gas dari PPP dan CPP diolah agar dapat didistribusikan ke konsumen. Proses pengolahan yang terjadi pada ORF adalah gas yang berasal dari PPP, diterima oleh PIG Receiver, kemudian, dilanjutkan ke slug catcher. Pada slug catcher, terjadi pemisahan antara gas dan liquid. Gas hasil pemisahan slug catcher, dilanjutkan ke scrubber untuk dipisahkan lagi liquidnya agar gas sudah free liquid. Kemudian gas tersebut dikeringkan dengan cara mengurangi kandungan uap airnya (dehidrasi) di glycol contractor. Gas yang telah kering kemudian di distribusikan ke konsumen. Sebagian gas kering diambil dan digunakan untuk fuel gas system. Sementara liquid yang berasal dari scrubber akan dilanjutkan ke flash drum. Liquid yang berasal dari slug catcher akan di stabilisasikan menggunakan heater dan degasser, proses ini dinamakan Crude Stabilization System. Pada proses ini, liquid yang berasal dari proses sebelumnya akan dikurangi kandungan gasnya di flash drum. Kondensat yang telah diseparasi dipanaskan, dan kemudian diteruskan ke Degasser (V-203) dengan tujuan untuk memisahkan gas yang terbentuk, kemudian kondensat yang stabil dipompakan menggunakan Condensate pump, didinginkan di condensate heat exchanger, lalu ditransfer ke condensate tank.

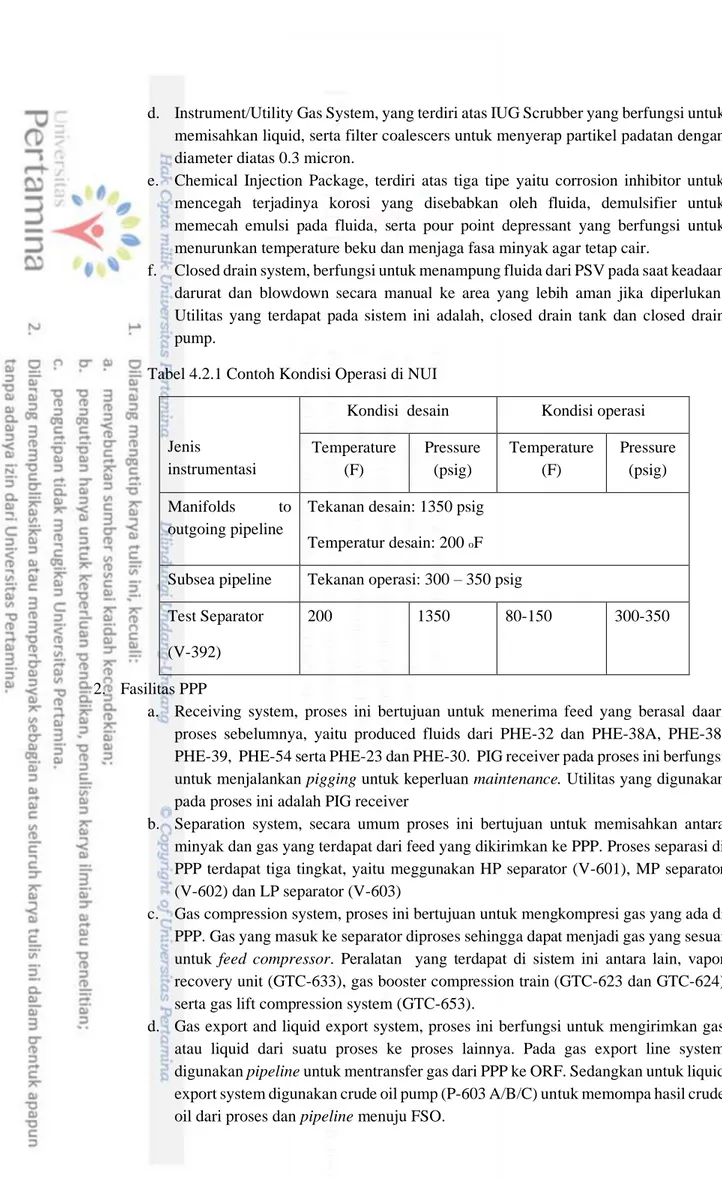

Pada rangkaian proses di ORF, digunakan glycol sebagai cairan untuk menangkap uap air pada gas. Proses regenerasi glikol di ORF, berawal dari rich glycol yang berasal dari glycol contractor dipanaskan, kemudian dilanjutkan ke glycol flash drum, apabila masih terdapat hidrokarbon, akan dipisahkan dan dibuang ke flare. Selain itu juga akan dipisahkan kondensat yang terbawa oleh rich glycol. Kondensat akan dilanjutkan ke API skimmer sedangkan glycol akan di filter kemudian dipanaskan. Reboiler digunakan untuk memanaskan glikol sehingga uap air yang terkandung dalam glikol bisa dipisahkan. Setelah glikol terpisah dengan air, glikol murni didinginkan kemudian dipompakan menuju glycol contractor.

Proses yang dilakukan di Onshore Receiving Facility (ORF) tidak semuanya bersifat kontinu. Proses yang bersifat kontinu hanya proses pengolahan gas untuk dikirimkan ke konsumen saja, sementara proses pengolahan kondensat tidak dilakukan secara kontinu, melainkan hanya dilakukan apabila kondensat tertampung sudah mencukupi batasan yang telah diset sebelumnya.

Gambar 4.1.8 PFD pengolahan kondensat dan crude oil fasilitas ORF di PT. PHE WMO

Gambar 4.1.9 PFD TEG Regeneration pada fasilitas ORF PT. PHE WMO

4.2 Fungsi Alat Pada Fasilitas di PHE WMO

Dalam rangkaian proses produksinya, PHE WMO menggunakan equipment yang memiliki fungsi dan kapasitas yang berbeda-beda untuk tiap prosesnya, beberapa contoh equipment yang sering digunakan adalah 3 phase vertical dan horizontal separator, scrubber, closed drain tank, pump, compressor dan beberapa equipment untuk gas processing seperti dehydration unit, condensate heater, serta degasser.

Beberapa alat yang digunakan dalam sistem pada proses di PT. PHE WMO adalah: 1. Fasilitas NUI (PHE-39)

a. Wellheads. Wells atau sumur merupakan sumber dari minyak atau fluida yang akan diolah. Setiap masing-masing sumur dilindungi oleh wellheads sebagai pelindung apabila terjadi perbedaan tekanan yang tidak bisa di control.

b. Test separator, merupakan separator berbentuk horizontal atau vertical yang digunakan untuk mengakomodir pengukuran volume dari fluida (gas, minyak dan air).

c. Pig launcher, berfungsi untuk meluncurkan ‘pig’ untuk membersihkan kotoran pada pipeline dan juga untuk keperluan inspeksi.

d. Instrument/Utility Gas System, yang terdiri atas IUG Scrubber yang berfungsi untuk memisahkan liquid, serta filter coalescers untuk menyerap partikel padatan dengan diameter diatas 0.3 micron.

e. Chemical Injection Package, terdiri atas tiga tipe yaitu corrosion inhibitor untuk mencegah terjadinya korosi yang disebabkan oleh fluida, demulsifier untuk memecah emulsi pada fluida, serta pour point depressant yang berfungsi untuk menurunkan temperature beku dan menjaga fasa minyak agar tetap cair.

f. Closed drain system, berfungsi untuk menampung fluida dari PSV pada saat keadaan darurat dan blowdown secara manual ke area yang lebih aman jika diperlukan. Utilitas yang terdapat pada sistem ini adalah, closed drain tank dan closed drain pump.

Tabel 4.2.1 Contoh Kondisi Operasi di NUI

Jenis

instrumentasi

Kondisi desain Kondisi operasi Temperature (F) Pressure (psig) Temperature (F) Pressure (psig) Manifolds to outgoing pipeline

Tekanan desain: 1350 psig Temperatur desain: 200 oF Subsea pipeline Tekanan operasi: 300 – 350 psig Test Separator

(V-392)

200 1350 80-150 300-350

2. Fasilitas PPP

a. Receiving system, proses ini bertujuan untuk menerima feed yang berasal daari proses sebelumnya, yaitu produced fluids dari PHE-32 dan PHE-38A, PHE-38, PHE-39, PHE-54 serta PHE-23 dan PHE-30. PIG receiver pada proses ini berfungsi untuk menjalankan pigging untuk keperluan maintenance. Utilitas yang digunakan pada proses ini adalah PIG receiver

b. Separation system, secara umum proses ini bertujuan untuk memisahkan antara minyak dan gas yang terdapat dari feed yang dikirimkan ke PPP. Proses separasi di PPP terdapat tiga tingkat, yaitu meggunakan HP separator (V-601), MP separator (V-602) dan LP separator (V-603)

c. Gas compression system, proses ini bertujuan untuk mengkompresi gas yang ada di PPP. Gas yang masuk ke separator diproses sehingga dapat menjadi gas yang sesuai untuk feed compressor. Peralatan yang terdapat di sistem ini antara lain, vapor recovery unit (GTC-633), gas booster compression train (GTC-623 dan GTC-624) serta gas lift compression system (GTC-653).

d. Gas export and liquid export system, proses ini berfungsi untuk mengirimkan gas atau liquid dari suatu proses ke proses lainnya. Pada gas export line system digunakan pipeline untuk mentransfer gas dari PPP ke ORF. Sedangkan untuk liquid export system digunakan crude oil pump (P-603 A/B/C) untuk memompa hasil crude oil dari proses dan pipeline menuju FSO.

e. Flare system, merupakan suatu sistem yang didesain untuk mengumpulkan serta mengolah fluida yang mengandung hidrokarbon dari fluida bertekanan secara aman sebelum dibakar dan dibuang ke atmosfer. Peralatan pada sistem ini yaitu LP flare KO drum (V-604) yang di desain untuk dapat menampung dan memisahkan liquid yang terbawa pada gas buang, dan juga flare tip (FL-604) yang berfungsi sebagai sistem pembakaran untuk menyalakan pilot frame.

f. Fuel gas system, merupakan sistem yang berfungsi untuk mensupply fuel gas ke gas turbin kompresor serta ke generator secara kontinu. Peralatan pada sistem ini adalah fuel gas scrubber (V-105) dan (V-107) yang berfungsi untuk memisahkan liquid dari gas, kemudian gas dipanaskan di fuel gas super heate (HE-703), dilanjutkan melewati filter untuk menangkap partikel solid yang terbawa oleh gas. Setelah itu, fuel gas di distribusikan ke peralatan yang menggunakannya.

g. Closed drain system, closed drain tank (V-652) berfungsi untuk menerima aliran liquid (kondensat dari scrubber dan produced water dari LP separator) dari beberapa peralatan di PPP. Air yang dipisahkan dibuang ke caisson sedangkan minyak yang dipisahkan dipompa menggunakan closed drain pump (P-652-A/B) ke LP separator (V-603).

h. Instrument air and utility system, sistem ini berfungsi untuk mengolah udara yang dihasilkan dari proses agar dapat digunakan sebagai penggerak instrumentasi dan maintenance. Peralatan yang terdapat pada sistem ini adalah air compressor package dan air dryer package.

i. Produced water system, sistem ini berfungsi untuk mengolah air yang dihasilkan oleh proses produksi sebelum dibuang ke lingkungan. Peralatan yang terdapat pada sistem ini adalah surge vessel (V-641) yang didesain untuk menampung hasil olahan pertama yang berasal dari water disposal header kemudian melanjutkan aliran ke hydrocyclones. Hydrocyclones (S-642-A/B) yang berfungsi untuk memisahkan antara minyak dan air berdasarkan perbedaan densitas menggunakan gaya sentrifugal, serta pump (P-643-A/B/C) yang berfungsi untuk memompa air hasil olahan pada proses ini.

j. Potable water system, sistem ini berfungsi untuk mengonversi air yang berasal dari laut menjadi air bersih. Pada proses ini, alat yang digunakan adalah potable water package (PK-930) dan RO package (PK-940) sebagai unit untuk memurnikan air, kemudian air bersih hasil proses di tampung di potable water tank (T-933) dengan kapasitas 70 ft3.

k. Firewater system merupakan sistem yang berfungsi sebagai tindakan preventif apabila terjadi keadaan darurat. Sistem ini terdiri atas sistem suplai air yang di distribusikan melalui sistem pipa khusus dan terkoneksi dengan fire sprink.

Jenis instrumentasi

Kondisi desain Kondisi operasi Temperature (F) Pressure (psig) Temperature (F) Pressure (psig) HP separator (V-601) 200 1350 80 220 MP separator (V-602) 200 450 91 145 LP separator (V-603) 200 150 89 18 In-line separator (deliquidizer) (V-611) 200 1350 80 219 3. Fasilitas ORF

a. Gas separation unit, proses ini bertujuan untuk memisahkan kondensat yang terbentuk dari gas. Pada proses ini gas yang berasal dari CPP dan PPP akan dipisahkan liquidnya menggunakan slug catcher. Gas keluaran slug catcher kemudian dialirkan ke gas scrubber untuk mendapat gas yang free liquid sebelum masuk glycol contractor.

b. Gas dehydration unit, proses ini berfungsi untuk mengeringkan gas dengan cara menyerap air yang terkandung dalam gas menggunakan proses absorpsi memakai bahan kimia TEG. Peralatan yang dipakai adalah glycol contractor.

c. Crude stabilization system. Proses ini bertujuan untuk menstabilisasikan kondensat liquid yang berasal dari slug catcher sehingga terpisah antara liquid kondensat dengan gas hidrokarbon yang masih terkandung didalamnya, dan kondensat dapat disimpan dengan stabil pada kondisi atmosferik. Alat yang terdpat dalam sistem ini antara lain; flash drum, degasser, condensate heater dan condensate heat exchanger. d. Condensate storage and export line. Kondensat yang telah stabil disimpan di

peralatan ini sebelum di kirimkan ke konsumen. Peralatan yang terdapat pada sistem ini antara lain, condensate tank, condensate loading pump dan condensate metering yang berfungsi untuk menghitung laju kondensat yang dikirim ke konsumen. e. Fuel gas system, berfungsi untuk mengolah fuel gas agar dapat digunankan sebagai

bahan bakar. Peralatan yang digunakan pada sistem ini antara lain, fuel gas scrubber dan filter

f. Diesel system, berfungsi hanya saat terjadi kondisi darurat. Diesel fuel juga dipakai untuk penggerak fire water pump. Peralatan pada proses ini adalah diesel storage tank, diesel transfer pump dan diesel engine generator.

g. Flare system, merupakan sistem yang berfungsi untuk mensupply fuel gas ke gas turbin kompresor serta ke generator secara kontinu., Peralatan yang digunakan pada proses ini antara lain, flare KO drum, flare KO condensate pump dan HP KO drum pump.

h. Drain system, berfungsi sebagai sistem untuk mengolah sisa dari proses. Pada ORF produk sisa yang akan di olah adalah oily water. Peralatan yang digunakan dalam

sistem ini antara lain: API skimmer, oil pump, IPAL (Instalasi Pembuangan Air LImbah).

i. TEG regeneration system, berfungsi untuk meregenerasi glikol yang digunakan pada proses yang terjadi di ORF. Secara keseluruhan, utilitas pada sistem ini dibagi menjadi beberapa proses, yaitu TEG regeneration (V-241) yang berfungsi untuk menghilangan air sisa hasil proses dan kembali mendapatkan glikol yang dengan kemurnian yang tinggi. Kemudian pada TEG circulation pump P-241A/B, lean glycol dipompakan menuju glycol contractor. Sebelumnya lean glycol didinginkan menggunakan glycol exchanger (E-233). Rich glycol sebelum dipanaskan dan dimurnikan di reboiler, akan melewati proses pemanasan awal, pemisahan gas dan kondensat, filtrasi pengotor dan solid partikel.

Tabel 4.2.3 Contoh Kondisi Operasi Instrumen di ORF

Jenis instrumentasi

Kondisi operasi Kondisi operasi Temperature (F) Pressure (psig) Temperature (F) Pressure (psig) Slug catcher (M-205) 100 960 85 100 Gas scrubber (V-222) 200 650 84 340 Gas scrubber (V-202) 100 450 85 350 Glycol contractor (V-231) 200 550 90 400

4.3 Kualitas dan diversifikasi produk yang dihasilkan

Sebagian besar gas hasil produksi dari PT PHE WMO sudah memiliki konsumer tetap, beberapa konsumer reguler tersebut diantaranya, PT. Petrokomia Gresik (PKG), PT. Pembangkitan Jawa Bali (PJB), Perusahaan Gas Negara (PGN), dan PT. Gresik Migas (GM). Tiap-tiap konsumen, memiliki standar tersendiri terhadap produk yang diminta sesuai dengan Perjanjian Jual Beli Gas (PJBG) yang telah di sepakati dalam kontrak kerja.

Sebelum melakukan transaksi jual-beli gas, PT. PHE WMO terlebih dahulu membuat perjanjian jual beli gas (PJBG) dengan instansi terkait. Beberapa hal yang termuat dalam PJBG antara lain, prosedur penyerahan gas, kepemilikan, pengawasan fasilitas, serta titik penyerahan, alat ukur, jangka waktu perjanjian, pembayaran, tanggung jawab dan ganti rugi, serta spesifikasi produk yang dikirimkan. Tabel dibawah ini akan menunjukkan spesifikasi gas yang dikirim oleh PT PHE WMO untuk konsumennya, komposisi rata rata gas selama satu bulan, dan data gas yang diterima oleh konsumen. Selain itu, gambar dibawah merupakan skema titik penyerahan gas dari fasilitas ORF PT. PHE WMO ke konsumen.

Gambar 4.3.1. Skema titik penyerahan gas PT. PHE WMO dengan konsumen Tabel 4.3.1. Spesifikasi gas jual (feed gas) PT. PHE WMO

Composition Unit Amount

Minimum Maximum Methane Mole% 79.940 90.835 Ethane Mole% 9.630 4.355 Propane Mole% 5.920 1.838 i-butane Mole% 1.244 0.521 n-butane Mole% 1.455 0.671 i-pentane Mole% 0.494 0.249 n-pentane Mole% 0.312 0.182

Hexane plus Mole% 0.218 0.188

Nitrogen (N2) Mole% - 3 Carbon dioxide (CO2) Mole% - 5 Hydrogen sulphide (H2S) PpmV - 15 Water content (H2O) Lbs/Mmscf - 15

Composition Unit Amount

GHV Btu/Scf 1100 – 1265

Temperature oF 68 – 104

Pressure Psig 225 – 375

Tabel 4.3.2. Spesifikasi gas jual (lean gas) PT. PHE WMO

Composition Unit Amount

Minimum Maximum Methane Mole% 87.683 93.932 Ethane Mole% 10.563 4.503 Propane Mole% 0.883 0.354 i-butane Mole% 0.003 0.005 n-butane Mole% 0.002 0.004 i-pentane Mole% 0.000 0.000 n-pentane Mole% 0.000 0.000

Hexane plus Mole% 0.000 0.000

Nitrogen (N2) Mole% - 3 Carbon dioxide (CO2) Mole% - 5 Hydrogen sulphide (H2S) PpmV - 15 Water content (H2O) Lbs/Mmscf - 15 GHV Btu/Scf 1035 – 1100 Temperature oF 75 – 140 Pressure Psig 340 – 425

Minyak mentah dan kondensat hasil samping dari ORF kan ditampung dan di alirkan ke FSO Abherka. Minyak mentah akan dilanjutkan ke bagian refinery untuk di olah menjadi produk turunan yang kemudian dipasarkan, salah satunya pemasaran ke masyarakat berupa BBM. Sedangkan kodensat akan dijual ke industri petrochemical dan industri besi. Tabel dibawah menunjukkan data spesifikasi kondensat yang di distribusikan oleh PT. PHE WMO.

Composition Unit Amount Minimum Maximum Propane Mole% 0.000 0.000 i-butane Mole% 0.072 0.192 n-butane Mole% 3.967 8.499 i-pentane Mole% 46.086 36.558 n-pentane Mole% 29.352 26.917

Hexane plus Mole% 20.523 27.833

Hydrogen sulphide (H2S)

PpmV - 15

Water content (H2O) Mole% - 0.5%

GHV Btu/barrels 4.85 – 5.15

Temperature oF 60 – 100

Composition Unit Amount

Minimum Maximum

Density Lbm/ft3 35.5 – 37.5

Reid VP @ 37.8oC Psig - 3

4.4 Limbah dan emisi yang dihasilkan

Menurut peraturan menteri negara lingkungan hidup No. 19 tahun 2010, air limbah adalah limbah dalam bentuk cair yang dihasilkan oleh usaha dan/atau kegiatan di bidang minyak dan gas serta panas bumi yang dibuang ke lingkungan. Berdasarkan peraturan tersebut, setiap badan usaha diwajibkan untuk melakukan pengolahan air limbah sehingga limbah industri tidak melampaui baku mutu yang ditetapkan, memeriksa kadar parameter baku mutu limbah, serta menyusun prosedur emergency atau penanganan kondisi darurat, melakukan pencatatan debit harian limbah berdasarkan data alat ukur yang dipasang, menyampaikan laporan kadar pencatatan debit harian dan parameter baku mutu setidaknya tiga bulan sekali kepada pejabat terkait, membuat laporan apabila terjadi kondisi darurat kepada pejabat terkait, serta menangani kondisi darurat dengan menjalankan prosedur penanganan yang telah ditetapkan guna tidak menyebabkan adanya bahaya yang ditimbulkan terhadap manusia maupun lingkungan.

Selain peraturan dari menteri lingkungan hidup, peraturan gubernur juga menjadi salah satu acuan dalam pembuangan dan pengolahan limbah industri. PT. PHE WMO yang berlokasi di bagian barat madura, Kabupaten Gresik, Jawa Timur, menjadikan Pergub No. 72 tahun 2013 juga sebagai acuan terkait pengolahan dan pembuangan limbah industri. Selama beroperasi, PT. PHE WMO selalu

mengikuti peraturan pemerintah terkait pengolahan dan pembuangan limbah hasil dari kegiatan eksplorasi dan produksinya.

4.5 Tugas Khusus

Setelah dilakukan perhitungan berdasarkan data permasalahan yang diberikan, didapat hasil sebagai berikut:

1. Backpressure

Simulasi perhitungan backpressure dilakukan untuk mengetahui apakah tekanan outgoing dari PHE-6 lebih rendah dari THP sumur PHE-6 sehingga dapat diproduksikan dan dialirkan sesuai forecast menuju V-102 di CPP. Perhitungan backpressure menggunakan simulasi Hysys V.10. Simulasi dilakukan menggunakan equation of state Peng-Robinson, dikarenakan komposisi yang disimulasikan adalah hidrokarbon, 2 fasa, serta EOS ini memang dikhususkan untuk oil, gas, petrochemical application.

Gambar 4.5.1 Simulasi Hysys pada PHE-6

Gambar 4.5.2 Simulasi Hysys pada PHE-6 – CPP

Dari simulasi hysys menggunakan komposisi fluida PHE-6, didapat properties fluida sebagai berikut:

Tabel 4.5.1 properties fluida PHE-6 Parameter process data Nilai Gas molecular weight 20,5131

Gas viscosity 0.012 cP Water density 62,050 lb/ft3 Water viscosity 0,608 cP

Berikut data input kondisi operasi dan pipeline PHE-6 – CPP sebagai input simulasi Hysys: Tabel 4.5.1 Kondisi operasi dan pipeline PHE-6 - CPP

Parameter Nilai

Pipe roughness 0,045 inci Tekanan operasi vessel di

CPP

280 psig

Temperature operasi vessel di CPP

88 oF

Panjang pipa dari PHE-6 ke CPP

4,81 km

Gas flowrate (from forecast data)

5,089 MMscfd

Water flowrate (from forecast data)

930,7 BWPD

THP 641 psig

Dengan kondisi tekanan masuk CPP (di test separator V-102) dikunci sebesar 280 psig sesuai dengan kondisi operasi separator, maka nilai tekanan backpressure di PHE-6 dari hasil simulasi didapat sebesar 328,1 psig. Hal ini berarti hasil backpressure apabila dibandingkan dengan THP yaitu sebesar 641 psig, backpressure tidak mengganggu operasi, sehingga reaktivasi sumur PHE-6 bisa dijalankan.

2. Line sizing

Line sizing bertujuan untuk memverifikasi bahwa ukuran dari pipa yang digunakan dalam proses mengirimkan fluida melewati pipeline dari PHE-6 ke CPP sesuai dengan kriteria. Kriteria pipeline untuk tugas khusus ini, diasumsikan mengikuti kriteria pipa 2 fasa sesuai dengan API 14E. Perhitungan dilakukan menggunakan data dari hasil simulasi hysys dengan langkah perthitungan seperti pada bab sebelumnya. Hasil perhitungan didapat:

Tabel 4.5.3 Hasil perhitungan line sizing

Minimum area yang dibutuhkan

6,1 in2 Minimum diameter pipa 2,8 in

Terdapat opsi yang bisa dipilih untuk menentukan diameter pipa yang digunakan berdasarkan hasil perhitungan, sesuai dengan tabel dibawah ini:

Tabel 4.5.4 Hasil perhitungan penentuan diameter pipa

Option NPS SCH ID Velocity ∆P Sup. Gas Velocity Sup. Liq

Velocity Flow Regime Remarks (inch) (ft/s) (psi/100ft) (ft/s) (ft/s)

Op. 1 4 80 3,826 32,50 1,45 31,74 0,76 SLUG OK

Op. 2 6 80 5,761 14,33 0,18 14,00 0,33 SLUG OK

Op. 3 8 80 7,625 8,18 0,04 7,99 0,19 STRATIFIED OK

Untuk mengetahui cukup tidaknya ukuran pipa, ditinjau dari perbandingan nilai antara velocity dengan erosional velocity, apabila nilai velocity lebih kecil dari nilai erosional velocity, maka pipa dinyatakan memenuhi syarat. Untuk nilai jenis aliran, dapat dilihat pada grafik 3.1 yang ditentukan berdasarkan superficial velocity gas dan liquid. Pipa yang saat ini digunakan adalah pipa dengan ukuran 6 inci, sehingga berdasarkan hasil perhitungan, pipa dengan NPS (Nominal Pipe Size) 6 inci yang saat ini terpasang cukup memenuhi syarat untuk digunakan.

3. Vessel evaluation

Dengan asumsi vessel menggunakan internal demister with wire mesh dan menggunakan inlet nozzle dengan tipe half open pipe, dan vessel diatur dengan liquid retention time selama 3 menit, dengan data yang diketahui sebagai berikut:

Tabel 4.5.5 Data parameter Perhitungan V-102

Parameter Nilai

Pressure vessel di CPP 280 psig

K-factor 0,28

Gas flowrate 5,089 MMscfd

Gas molecular weight 20,51

Z factor 0,9350

Gas viscosity 0,012 cP

Water flowrate 930,7 BWPD

Water density 62,05 lb/ft3

Liquid droplet diameter 200 μm

Dengan data ukuran vessel terpasang di CPP berdasarkan P&ID adalah sebagai berikut:

Diameter separator : 42 inci

Total height : 11 ft = 132 inci Operating pressure : 280 psig Operating temperature: 88 oF

Inlet diverter (2xDi) : 12 inci

LAL : 18 inci

LAH : 45 inci

LAHH : 60 inci

Sketsa vessel V-102 digambarkan seperti gambar di bawah ini:

Gambar 4.5.1 Sketsa vessel Test Separator (V-102)

Berdasarkan perhitungan vessel untuk gas liquid separator yang mengacu kepada GPSA section 7 dan API 12J, didapat hasil sebagai berikut:

Liquid holding time for control (Retention time)

Actual time to process

LAH to LAHH 3 menit

LAL to LAH 6 menit

BTL to LAL 4 menit

Nilai Retention Time (RT) atau holding time adalah waktu minimal yang diperlukan oleh campuran fluida untuk terpisah secara gravitasi dan mencapai kesetimbangan antara fasa liquid dan fasa gas di dalam sebuah separator. Nilai RT menunjukkan volume kerja yang bisa diterima oleh vessel yaitu volume liquid yang diatur antara LAL (Level Alarm Low) dan LAH (Level Alarm High). Berdasakan API 12J, untuk liquid PHE-6, RT yang dibutuhkan untuk pemisahan adalah 3 menit. Sementara itu, waktu yang diperlukan dari LAH menuju LAHH (Level Alarm High High) adalah selama 2 menit. LAHH diperlukan untuk mencegah liquid carry over menuju gas outlet yang dapat merusak peralatan rotasi (kompresor) setelah separator. Jika LAHH terjadi, maka valve di inlet separator akan menutup sehingga fluida berhenti masuk ke separator. Alasan pemilihan waktu selama dua menit dikarenakan, jika valve inlet separator tidak menutup, maka operator bisa melakukan intervensi untuk menutup valve inlet secara manual. Selanjutnya, waktu yang di ajukan untuk BTL dan LAL adalah selama 3 menit, alasan pemilihan waktu sama dengan LAH dan LAHH, pada bagian ini, juga tidak boleh ada gas yang ikut keluar dari bagian bawah separator.

Tabel 4.5.7 Hasil Perhitungan dengan Waktu Yang di Ajukan

Holding time for control Actual time to process Required holding Time

LAH to LAHH 3 menit 2 menit

LAL to LAH 6 menit 3 menit

BTL to LAL 4 menit 3 menit

Selain retention time, hasil yang didapat dari hasil perhitungan adalah ukuran dari nozzle yang digunakan, hasil perhitungan adalah sebagai berikut:

Tabel 4.5.8 Hasil Perhitungan Ukuran Nozzle V-102

Hasil perhitungan Nilai actual pada P&ID Inlet nozzle (Half open

pipe)

Gas outlet nozzle 3,4 inci 6 inci

Liquid outlet nozzle 2 inci 2 inci

Perbandingan hasil perhitungan nozzle, maka ukuran actual nozzle separator V-102 adalah cukup untuk kapasitas flow dari PHE-6. Berdasarkan perhitungan didapat nilai minimum inside diameter yaitu sebesar 16 inci. Sedangkan ukuran vessel terpasang adalah 42 inci. Sehingga dapat disimpulkan vessel V-102 mampu dan cukup untuk menerima dan memisahkan fluida dari PHE-6.

BAB V

TINJAUAN TEORITIS

Selama melakukan kerja praktik, mahasiswa menemui korelasi serta pengetahuan baru yang terkait dengan mata kuliah yang di dapat di UniversitasPertamina. Beberapa diantaranya adalah sebagai berikut:

1. Sistem Utilitas Pabrik Kimia

Sistem Utilitas Pabrik Kimia merupakan mata kuliah yang mempelajari tentang sistem atau alat yang digunakan untuk sebuah proses industri. Pada proses pembelajaran di kampus, mahasiswa diharuskan untuk mengetahui beberapa sistem pada proses industri , fungsi, kondisi operasi, serta perhitungannya. Semantara itu, selama melakukan kerja praktik, mahasiswa dituntut untuk mengetahui fungsi serta kondisi operasi alat yang digunakan, setelah melakukan kerja praktik, mahasiswa mendapat pengetahuan baru terkait macam macam jenis separator, sistem regenerasi glikol, serta sistem pengolahan limbah air pada proses produksi di PT. PHE WMO.

2. Desain Alat Industri Kimia

Mata kuliah Desain Alat Industri Kimia merupakan mata kuliah yang mengharuskan mahasiswa dapat mendesain sebuah alat industri (vessel) sesuai dengan kebutuhan atau kriteria yang di inginkan, mata kuliah ini juga meliputi perhitungan ukuran, pemilihan jenis material, serta membuat sketsa dari desain yang sudah dibuat. Selama melakukan kerja praktik, mahasiswa diberi tugas khusus yang berkaitan dengan evaluasi vessel (separator). Mahasiswa diharuskan untuk menghitung tekanan maksimum yang dapat diterima vessel berdasarkan hasil perhitungan flow yang berasal dari platform PHE-6 dan PHE-40. Pada proses penyelesaian tugas khusus, mahasiswa mendapat pengetahuan baru, yaitu mengetahui tentang retention time (RT) pada vessel, mengetahui hubungan antara retention time, liquid level, serta ukuran vessel terhadap perhitungan, serta mengetahui parameter apa saja yang dianggap mempengaruhi desain, dan kriteria apakah proses yang ditinjau tersebut bisa berjalan atau tidak. Namun, pada proses pengerjaan tugas khusus, tidak semua aspek desain vessel diperhitungkan, perhitungan hanya sampai ukuran (tinggi) vessel saja, tidak sampai ke bagian material, bentuk atap, serta ketebalan material yang digunakan.

3. Pengendalian proses dan kontrol

Mata kuliah Pengendalian proses dan kontrol mempelajari tentang mengontrol suatu instrument, baik dari segi level, temperature, atau pressure dengan tujuan keamanan keseluruhan proses. Selama kerja praktik, mahasiswa mempelajari terkait safety control pada sistem dari proses yang dilakukan di PT. PHE WMO.

4. Kesehatan, Keselamatan, Kerja dan Lingkungan

Kesehatan, Keselamatan, Kerja dan Lingkungan mempelajari tentang pentingnya process safety baik untuk pekerja maupun lingkungan sekitar. Mata kuliah ini berfokus pada

prosedur penanggulangan bencana yang didalam nya termasuk tindakan preventif terhadap alat, lingkungan kerja, dan lain-lain. Selain itu, ruang lingkup K3L juga termasuk pengolahan limbah industri yang akan dibuang kembali ke lingkungan sekitar. Selama melakukan kerja praktik, mahasiswa mendapat pengetahuan baru terkait safety procedure selama bekerja di kantor, mahasiswa juga mengetahui kriteria limbah yang dibuang oleh PT. PHE WMO ke lingkungan.

5. Gambar Teknik

Gambar teknik merupakan mata kuliah yang membahas tentang tata cara menggambar sesuai standar ISO meliputi aturan-aturan dasar dalam menggambar, membaca, dan merepresentasikan gambar sesuai proses. Selain itu, dalam mata kuliah ini juga diajarkan bagaimana cara memahami dan mengetahui makna dari simbol-simbol yang terdapat pada gambar. Mata kuliah ini menjadi dasar pengetahuan seorang engineer. Selama melakukan kerja praktik, mahasiswa mempelajari bagaimana cara membaca block diagram, process flow diagram, dan simbol-simbol yang terdapat di dalamnya serta kondisi operasi yang terjadi pada alat-alat tersebut yang berhubungan dengan mata kuliah gambar teknik.

6. Mekanika Fluida

Mekanika Fluida merupakan mata kuliah yang mempelajari tentang macam-macam aliran fluida beserta karakteristiknya, aliran internal dan eksternal, formulasi aliran pada pompa, kompressor, turbin, pipa, dan vessel. Selain itu, pada mata kuliah ini juga diajarkan untuk melakukan pengukuran pada fluida statis dan dinamis. Selama melakukan kerja praktik, mahasiswa mempelajari bagaimana cara menghitung line sizing untuk menentukan regime flow dan ukuran internal diameter pipa yang berkaitan dengan mata kuliah mekanika fluida.

7. Proses Separasi

Proses separasi adalah mata kuliah yang membahas tentang proses pemisahan atau pemurnian suatu analat dalam sampel atau memisahkan pengotor dari sampel dengan menggunakan beberapa metode, yaitu distilasi, ekstraksi, kromatografi, pertukaran ion, dll. Selama melakukan kerja praktik, mahasiswa mempelajari proses separasi pada proses produksi yang ada di PHE WMO. Fluida dari tiga fasa (air, minyak, dan gas) dipisahkan menjadi fluida dua fasa (gas dan liquid), yang nantinya gas tersebut akan menjadi hasil produksi utama untuk dijual kepada konsumen.

8. Sintesis dan Proses Simulasi

Sintesis dan simulasi proses merupakan mata kuliah yang mempelajari tentang proses simulasi dan sintesis yang terjadi di suatu industri, baik di pabrik maupun di platform. Selama masa perkuliahan aplikasi yang digunakan untuk proses simulasi adalah Unisim

RV10. Akan tetapi, selama mahasiswa melaksanakan kerja praktik, aplikasi yang digunakan

BAB VI

KESIMPULAN DAN SARAN

Berdasarkan analisa yang telah dilakukan terkait reaktivasi PHE-6 untuk meningkatkan jumlah produksi gas di PT. PHE WMO, dapat disimpulkan bahwa, sumur PHE-6 dapat diproduksikan dan dialirkan menuju CPP sesuai forecast yang ditargetkan, karena:

1. Nilai backpressure di 6 yang dihasilkan dari hasil perhitungan simulasi pipeline PHE-6 – CPP lebih rendah yaitu 328,1 psig apabila dibandingkan dengan THP (Total Head Pressure) sebesar 624 psig.

2. Ukuran existing pipeline PHE-6 – CPP, masih dapat digunakan. Hal ini dibuktikan dengan hasil perhitungan line sizing yang menghasilkan velocity fluida memiliki nilai yang lebih kecil daripada erosional velocity pada pipa berdiameter 6 inci, yaitu sebesar 14,33 ft/s dan 61,7 ft/s.

3. Ukuran existing test separator (V-102) di CPP mampu menerima kapasitas flowrate yang berasal dari PHE-6.

Saran yang dapat diberikan kepada institusi adalah:

1. Peserta KP lebih banyak dilibatkan pada meeting rutin harian untuk mengetahui permasalahan operasional yang sedang di hadapi

2. Peserta KP lebih banyak dilibatkan pada meeting proyek untuk mengetahui proyek yang sedang dikerjakan oleh perusahaan

3. Peserta KP diberi kesempatan untuk site visit ke salah satu fasilitas proses perusahaan agar dapat mengetahui proses produksi migas secara nyata.

DAFTAR PUSTAKA

A., Sahu, A., Setjasibrata, & H., Hondoyo. (2005). Process Engineer Basis Of Design Kodeco Poleng

C Development Poleng Process Platform. Kodeco, PT. Tripatra Engineering.

M., Arifin, E., Primudi, & A., Wahono. (2017). Master HYSYS Simulation PHE WMO. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

Laporan Keberlanjutan (Sustainability Report). (2015). Jakarta, Indonesia: Pertamina Hulu Energi

West Madura Offshore (PHE WMO).

Laporan Keberlanjutan (Sustainability Report). (2016). Jakarta, Indonesia: Pertamina Hulu Energi

West Madura Offshore (PHE WMO).

A., Surahman, M., Arifin, D., S., & K., Iqbal. (2016). ORF Operating Envelope. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

A., Surahman, M., Arifin, D., S., & K., Iqbal. (2016). PPP Operating Envelope. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

A., Wahono, & K., Iqbal. (2017). PPP Control Philosophy Report. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

E., Primudi, & A. P., Subianto. (2016). Operating and Control Philosophy of ORF. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

E., Primudi, A., Wahono, & I., Azmier. (2017). As Built Project Operating Control Philosophy For

PHE-39. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

E., Primudi, A., Wahono, & I., Azmier. (2017). As Built Project Process Operating Envelope For

PHE-39. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

HSSE-TEAM. (2016). 2016 Health, Safety, Security and Environment Annual Report. Jakarta, Indonesia: Pertamina Hulu Energi West Madura Offshore (PHE WMO).

PJBG Antara PT MEDCO EP INDONESIA dan PT PLN (PERSERO). (2006). Indonesia.

Specification For Oil And Gas Separator(Seventh ed., API Specification 12 J). (1985). Washington

D.C, United States: American Petroleum Institute.

Recommended Practice For Design and Installation of Offshore Production Platform Piping Systems(Fifth ed., API Recommended Practice 14E (API RP 14E)). (1991). Washington D.C, United

States: American Petroleum Institute.

Engineering Data Book(12th ed., Vol. I&II, Section 1-26). (2004). Gas Processors and Suppliers