PENYEIMBANGAN LINTASAN PRODUKSI UNTUK MENINGKATKAN EFESIENSI DAN PRODUKTIVITAS

PADA PT. OCEAN CENTRA FURNINDO

KARYA AKHIR

Diajukan Untuk Memenuhi Persyaratan Sidang Sarjana Saint Terapan

Disusun Oleh:

NOVERA SRI ULINA TARIGAN 015204039

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A IV

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

PENYEIMBANGAN LINTASAN PRODUKSI UNTUK MENINGKATKAN EFESIENSI DAN PRODUKTIVITAS

PADA PT. OCEAN CENTRA FURNINDO

KARYA AKHIR

Diajukan Untuk Memenuhi Persyaratan Sidang Sarjana Sains Terapan

Disusun Oleh:

NOVERA SRI ULINA TARIGAN 015204039

Disetujui Oleh:

Dosen Pembimbing I Dosen Pembimbing II

(Ir. HASAN BASRI SIREGAR) (Ir. UKURTA TARIGAN, MT)

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A IV

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

RINGKASAN

PT. Ocean Centra Furnindo merupakan salah satu perusahaan yang bergerak dalam bidang industri spring bed. Pada saat ini spring bed banyak dimanfaatkan untuk kebutuhan primer. Perusahaan ini mulai berproduksi pada tahun 1972 dengan nama, PT. Ocean Foam yang semula hanya memproduksi busa. Seiring dengan perjalanan waktu dan ide-ide yang timbul, perusahaan lebih mengembangkan jenis produksinya dengan memproduksi spring bed dan busa.

Penelitian dilakukan pada matras spring bed karena matras ini mengalami permintaan yang berfluktuasi. Oleh karena itu dapat mempengaruhi proses produksi, terutama pada aliran proses yang mengalami hambatan dalam suatu stasiun kerja yang mengakibatkan tidak lancarnya aliran bahan ke stasiun berikutnya sehingga terjadi waktu menganggur, penumpukan bahan dan produk yang dihasilkan tidak sesuai dengan jam kerja yang telah direncanakan. Dimana pada lintasan produksi ini terdapat 14 stasiun kerja. Salah satu jalan yang dapat ditempuh adalah dengan penyeimbangan lintasan produksi.

Penentuan keseimbangan lintasan produksi bertujuan untuk menjaga kontuinitas produksi dengan memperhatikan stasiun-stasiun kerja agar dalam pelaksanaannya tidak mengakibatkan banyak bahan yang menumpuk dan menunggu untuk diproses lebih lanjut. Metode yang digunakan dalam penentuan keseimbangan lintasan produksi adalah Region Approach (pendekatan wilayah) dimana metode mengelompokkan operasi-operasi yang diperlukan dalam proses pembuatan produk ke dalam stasiun kerja sedemikian rupa sehingga beban kerja antara stasiun kerja yang satu dengan yang lain cukup seimbang.

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yesus kristus, yang telah memberikan

rahmat dan karunia-Nya kepada saya sehingga dapat menyelesaikan Karya Akhir

dengan judul Penyeimbangan Lintasan Produksi untuk Meningkatkan Efisiensi

dan Produktivitas pada PT. Ocean Centra Furnindo. Penelitian untuk karya akhir

ini dilaksanakan di PT. Ocean Centra Furnindo yang berlokasi di Jl.Medan-Binjai

Km. 17,5 No. 549 Binjai.

Karya Ahir ini merupakan salah satu bagian dari kurikulum yang harus

dilaksanakan untuk melengkapi persyaratan akademis oleh mahasiswa Jurusan

Teknik Manajemen Pabrik Program Diploma IV, Fakultas Teknik Universitas

Sumatera Utara.

Penulisan Karya Akhir ini dapat menambah ilmu pengetahuan serta

wawasan saya dan semoga dapat bermanfaat bagi yang membacanya. Saya

menyadari bahwa Karya Akhir ini masih kurang sempurna baik dari tata bahasa

dan tata penulisannya, karena itu saya mengharapkan kritik dan saran yang

sifatnya membangun demi kesempurnaan Karya Akhir ini.

Medan, Desember 2007

UCAPAN TERIMA KASIH

Selama pelaksanaan Karya Akhir, saya mendapatkan bantuan secara

langsung maupun tidak langsung dari berbagai pihak. Oleh karena itu saya

mengucapkan terima kasih kepada seluruh pihak yang telah membantu saya

selama penyusunan Karya Akhir ini. Ucapan terima kasih saya sampaikan kepada:

1. Ayahanda Rommel Tarigan, SH dan Ibunda Dra. Dame Sembiring, BSc yang

telah memberikan doa dan memotivasi diri saya dalam pengerjaan Karya Akhir

ini.

2. Ibu Ir. Rosnani Ginting, MT, selaku Ketua Departemen D-IV Teknik

Manajemen Pabrik, Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir. Hasan Basri Siregar, selaku dosen pembimbing I yang telah banyak

memberikan bimbingan dan masukan selama penyusunan Karya Akhir ini.

4. Bapak Ir. Ukurta Tarigan, MT sebagai dosen pembimbing II yang telah banyak

memberikan bimbingan dan masukan selama penyusunan Karya Akhir ini.

5. Bapak Asan, selaku Manager Produksi dan pembimbing selama melakukan

peninjauan/konsultasi di PT. Ocean Centra Furnindo.

6. Bapak Steel Edwin, selaku Direktur Utama yang telah banyak memberikan

bantuan dan kesempatan kepada penulis dalam melakukan penelitian.

7. Allan Simonsen yang selama ini telah membantu dan memberikan dukungan

dalam menyelesaikan Karya Akhir ini. Terima kasih ya... atas kesabaran dan

8. Teman-teman seperjuangan (Ibal, Juna, Agung) yang telah menemani selama

mengerjakan Karya Akhir dan sempat membuat takut akan tipuan dan

ancamannya. Tapi aku yakin, itu semua buat kebaikan aku koq...Makasih ya...

9. Sahabat-sahabatKU Olive_147, drg.Vika, Elis_prime-one, Ina S.H,

Ace’(psikologKU), atas dukungan dan doanya selama penulisan Karya Akhir

ini (i luv u all sist’).

10.Eci, Vina, Idol, yang selalu memberikan dorongan dalam menyelesaikan Karya

Akhir ini, makasih yaa atas nasihatnya selama ini yang uda mengenyangkan.

11.YP-k0e yang selama ini udah nemenin hari-hari kesepianku, thanks ya om... ;-)

12.Arif yang uda nemenin disaat-saat terakhir, thanks ya pren...

13.Ijal_my mAn,.. akhirnya kita lepas juga dari derita berkepanjangan ini. Thanks

ya uda setia nganterin aku asistensi ampe ke pulau sebrang (hehe...)

14.Nanda yang uda setia nemenin ngerjain laporan selama diruangan, Iik yang uda

nemenin nganterin undangan ampe ke pulau seribu, huahua...

15.Teman-teman (stambuk 2001) yang telah membantu dan memberikan saran

serta motivasi dalam penyelesaian Karya Akhir ini terutama Uci telah

membantu dalam menyelesaikan Karya Akhir ini. Terima kasih ya untuk

semua temenku atas hari-hari selama masa perkuliahan kita.

Medan, Desember 2007

PENULIS

DAFTAR ISI

JUDUL ... i

LEMBAR PENGESAHAN... ii

KATA PENGANTAR... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI... vi

DAFTAR TABEL ... xi

DAFTAR GAMBAR... xiv

DAFTAR LAMPIRAN... xv

RINGKASAN ... xvi

I. PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah... I-2

1.3. Tujuan Penelitian... I-2

1.4. Pembatasan Masalah ... I-3

1.5. Asumsi yang Digunakan ... I-3

1.6. Sistematika Penulisan Tugas Akhir... I-4

II. GAMBARAN UMUM PERUSAHAAN... II-1

2.1. Sejarah Singkat Perusahaan ... II-1

2.3. Gambaran Umum Perusahaan ... II-4

2.3.1. Struktur Organisasi... II-4

2.3.2. Jumlah Tenaga Kerja dan Jam Kerja ...II-13

2.3.2.1. Jumlah Tenaga Kerja ...II-11

2.3.2.2. Jam Kerja ... II-12

2.3.3. Sistem Pengupahan ... II-14

2.4. Proses Produksi ... II-16

2.4.1. Bahan yang Digunakan ... II-16

2.4.2. Mesin dan Peralatan ... II-18

2.4.3. Utilitas ... II-25

III. LANDASAN TEORI... III-1

3.1. Lintasan Produksi ... III-1

3.2. Keseimbangan Lintasan Produksi ... III-2

3.3. Penelitian Waktu (Time Study)... III-6

3.4. Pengukuran Waktu Kerja dengan Jam Henti ... III-7

3.5. Menentukan Keseimbangan Lintasan dengan Metode Pendekatan

Wilayah (Region Approach)... III-11

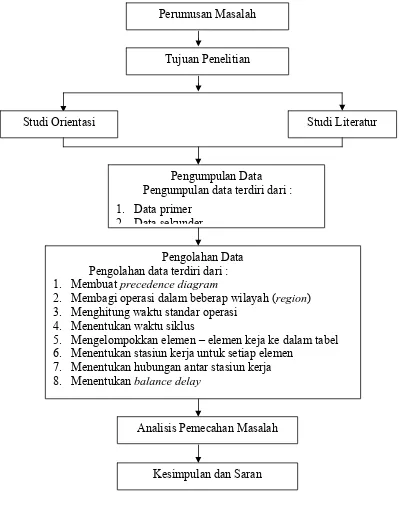

IV. METODOLOGI PENELITIAN ... IV-1

1. Perumusan Masalah... IV-4

2. Tujuan Penelitian... IV-4

3. Studi Orientasi... IV-4

4. Pengumpulan Data ... IV-5

6. Analisis Pemecahan Masalah ... IV-6

7. Kesimpulan dan Saran... IV-7

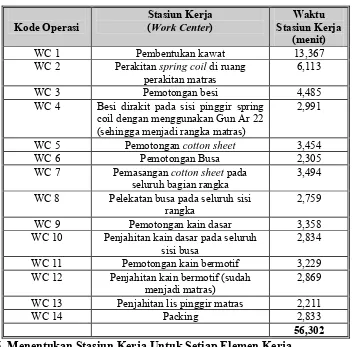

V. PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Metode Pengumpulan Data ... V-1

5.2. Pengumpulan Data ... V-1

5.3. Pengolahan data... V-11

5.3.1. Menghitung Waktu Standar Operasi ... V-12

VI. ANALISA PEMECAHAN MASALAH ... VI-1

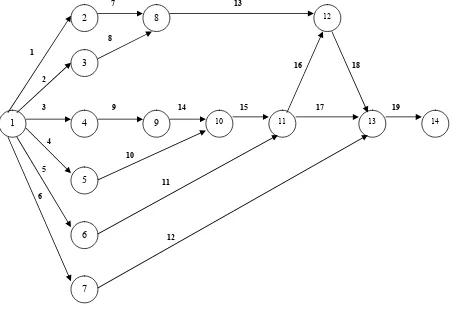

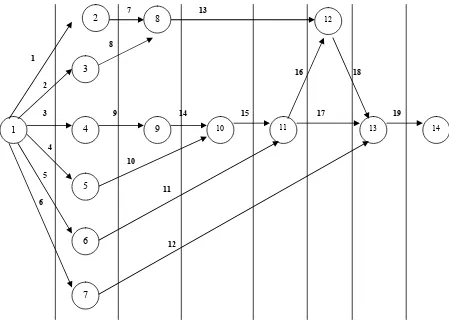

6.1. Precedence Diagram Pembuatan Matras ... VI-1

6.2. Pembagian Operasi pada Precedence Diagram dalam Beberapa

Wilayah/Region... VI-2

6.3. Menentukan Waktu Siklus ... VI-4

6.4. Mengelompokkan Elemen-Elemen Kerja ke Dalam Bentuk

Tabel Berdasarkan Pembagian Region ... VI-5

6.5. Menentukan Stasiun Kerja untuk Setiap Elemen Kerja ... VI-6

6.6. Menentukan Hubungan Antar Stasiun Kerja ... VI-9

6.7. Menentukan Balance Delay, Effesiensi, dan Smoothness Index

Lintasan ... VI-9

VII. KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1

7.2. Saran... VII-2

DAFTAR PUSTAKA ... D-1

DAFTAR TABEL

TABEL

HALAMAN

2.1. Jumlah Tenaga Kerja pada PT. Ocean Centra Furnindo ... II-11

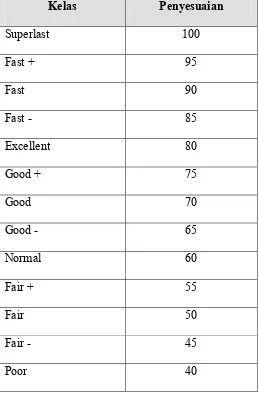

3.1. Penyesuaian Menurut Shumard... III-17

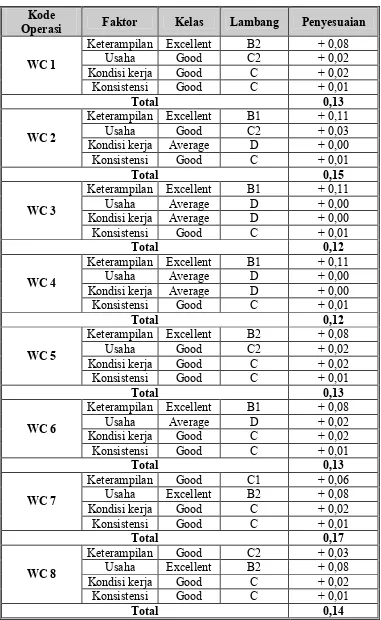

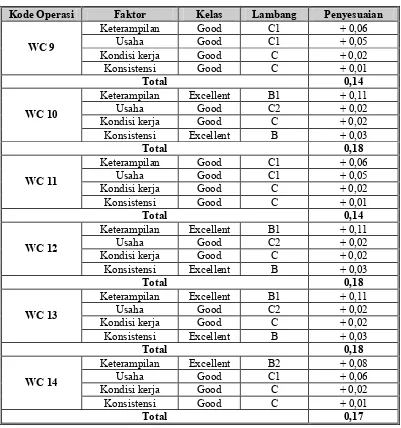

3.2. Westinghouse Factor... III-26

5.2. Data Waktu Operasi pada Setiap Work Centre... V-5

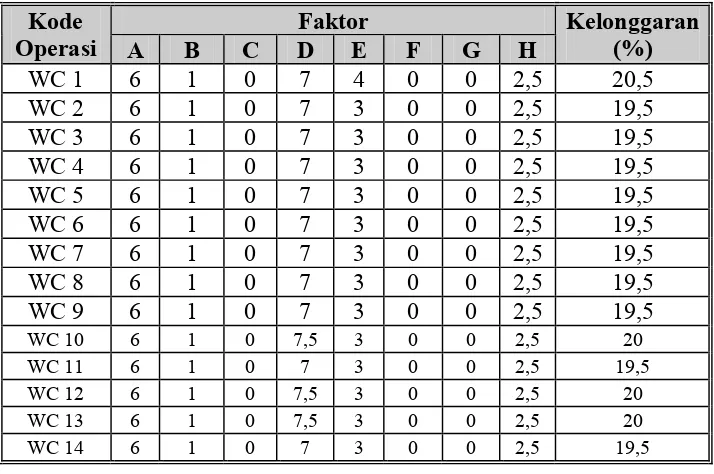

5.3. Faktor Penyesuaian ... V-9

5.4. Faktor dan Nilai Kelonggaran ... V-11

5.5. Data Waktu Operasi pada Setiap Work Centre... V-14

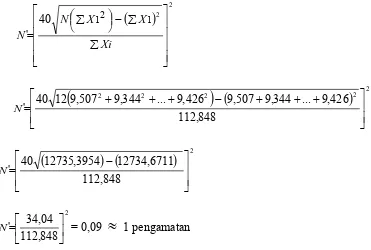

5.6. Pengujian Jumlah Pengamatan yang Dibutuhkan untuk Setiap Work

Centre Pembuatan Matras Spring Bed... V-16

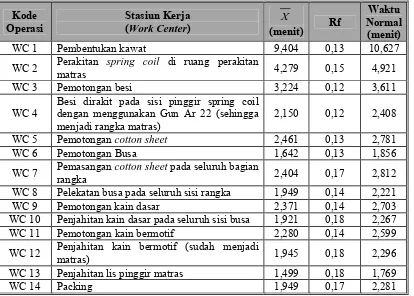

5.7. Waktu Normal Pembuatan Matras Spring Bed... V-17

5.8. Waktu Standard Pembuatan Matras Spring Bed... V-19

6.1. Pembagian Region pada Precedence Diagram... VI-5

6.2. Penentuan Jumlah Stasiun Kerja untuk Setiap Elemen Kerja... VI-6

6.3. Penentuan Ulang Jumlah Stasiun Kerja untuk Setiap Elemen kerja

DAFTAR GAMBAR

GAMBAR

HALAMAN

2.1. Struktur organisasi PT. Ocean Centra Furnindo ... II-5

3.1. Elemen-elemen Utama Permasalahan Keseimbangan Lintasan ... III-5

3.2. Contoh Sederhana Precedence Diagram... III-30

3.3. Pembagian Precedence Diagram Menurut Wilayah (Region)... III-31

4.1. Blok Diagram Metodologi Penelitian ... IV-3

5.1. Peta Kontrol Uji Keseragaman Data pada WC 1 ... V-14

6.1. Precedence Diagram Pembuatan Spring Bed... VI-2

6.2. Pembagian Precedence Diagram dalam Beberapa Region I ... VI-3

6.3. Pembagian Precedence Diagram dalam Beberapa Region II ... VI-7

6.4. Pengelompokan Stasiun Kerja Pembuatan Spring Bed... VI-9

6.5. Rancangan Ulang Hubungan Antar Stasiun Kerja Pembuatan

Spring Bed berdasarkan Metode Region Approach... VI-9

6.6. Rancanagan Hubungan Antar Stasiun Kerja Pembuatan Matras

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Peta Uji Kontrol keseragaman Data pada WC 1-WC 14 ... L-1

RINGKASAN

PT. Ocean Centra Furnindo merupakan salah satu perusahaan yang bergerak dalam bidang industri spring bed. Pada saat ini spring bed banyak dimanfaatkan untuk kebutuhan primer. Perusahaan ini mulai berproduksi pada tahun 1972 dengan nama, PT. Ocean Foam yang semula hanya memproduksi busa. Seiring dengan perjalanan waktu dan ide-ide yang timbul, perusahaan lebih mengembangkan jenis produksinya dengan memproduksi spring bed dan busa.

Penelitian dilakukan pada matras spring bed karena matras ini mengalami permintaan yang berfluktuasi. Oleh karena itu dapat mempengaruhi proses produksi, terutama pada aliran proses yang mengalami hambatan dalam suatu stasiun kerja yang mengakibatkan tidak lancarnya aliran bahan ke stasiun berikutnya sehingga terjadi waktu menganggur, penumpukan bahan dan produk yang dihasilkan tidak sesuai dengan jam kerja yang telah direncanakan. Dimana pada lintasan produksi ini terdapat 14 stasiun kerja. Salah satu jalan yang dapat ditempuh adalah dengan penyeimbangan lintasan produksi.

Penentuan keseimbangan lintasan produksi bertujuan untuk menjaga kontuinitas produksi dengan memperhatikan stasiun-stasiun kerja agar dalam pelaksanaannya tidak mengakibatkan banyak bahan yang menumpuk dan menunggu untuk diproses lebih lanjut. Metode yang digunakan dalam penentuan keseimbangan lintasan produksi adalah Region Approach (pendekatan wilayah) dimana metode mengelompokkan operasi-operasi yang diperlukan dalam proses pembuatan produk ke dalam stasiun kerja sedemikian rupa sehingga beban kerja antara stasiun kerja yang satu dengan yang lain cukup seimbang.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Ada banyak cara yang digunakan oleh perusahaan manufaktur untuk

meningkatkan produktivitas. Salah satu cara yang dipakai adalah dengan

melakukan penyeimbangan beban lintasan produksi yang dapat dialokasikan pada

setiap stasiun kerja. Dimana penyeimbangan lintasan produksi ini berdasarkan

waktu standart penyelesaian suatu pekerjaan. Metode pengukuran waktu kerja ini

bertujuan untuk mengetahui kecepatan kerja dari seseorang pekerja dengan

memperhatikan fakto-faktor yang mempengaruhi aktivitas dari seorang pekerja,

sehingga seorang pekerja dapat bekerja dalam keadaan normal.

PT. Ocean Centra Furnindo merupakan perusahaan yang bergerak di

bidang manufaktur. Kebutuhan akan matras spring bed semakin meningkat seiring

dengan pertambahan penduduk dan kesadaran masyarakat akan keinginan matras

tersebut. PT. Ocean Centra Furnindo berusaha memanfaatkan segala sumber yang

ada, salah satunya dengan melakukan penyeimbangan lintasan pada bagian

produksi. Penyeimbangan lintasan dilakukan untuk mengetahui pengalokasian

elemen-elemen kerja pada setiap stasiun kerja agar tidak mengalami hambatan.

Dalam menentukan keseimbangan lintasan juga diperhatikan faktor-faktor yang

mempengaruhi aktivitas seorang pekerja yang bekerja secara maksimal dan waktu

1.2. Perumusan Masalah

Untuk mencapai proses produksi yang efektif dan efisien seluruh sumber

daya yang ada harus dapat bekerja secara optimal, untuk mencapai hal ini

keefektifan dari suatu lintasan produksi merupakan faktor yang sangat

menentukan. Lintasan produksi yang efektif akan menghasilkan waktu proses

yang lebih cepat dan sumber daya yang diperlukan lebih kecil. Permasalahan yang

ada dalam PT. Ocean centra Furnindo adalah karena adanya waktu produksi

dalam stasiun kerja tidak seimbang, maka dilakukan revisi lintasan produksi.

Bagaimana mengelompokkan operasi-operasi yang diperlukan dalam proses

pembuatan produk ke dalam stasiun kerja sedemikian rupa sehingga beban kerja

antara stasiun kerja yang satu dengan yang lain cukup seimbang.

1.3. Tujuan Penelitian

Adapun tujuan penelitian yang akan dilakukan di PT. Ocean Centra

Furnindo, adalah sebagai berikut :

1. Mengukur beban kerja pada masing-masing stasiun kerja.

2. Mengevaluasi keseimbangan beban kerja secara keseluruhan.

3. Aliran material (benda kerja), mencakup gerakan dari benda kerja tersebut dan

diukur berdasarkan kecepatan produksi.

4. Untuk mendapatkan tingkat efesiensi yang tinggi bagi lintasan produksi

1.4. Pembatasan Masalah

Dalam menyelesaikan masalah, batasan-batasan yang digunakan adalah:

1. Penelitian dilakukan pada daerah fabrikasi, proses yang diamati adalah proses

pembuatan produk matras spring bed.

2. Pengambilan data dilakukan untuk waktu proses pembuatan matras spring

bed.

3. Pemecahan masalah dilakukan untuk menentukan keseimbangan lintasan.

1.5. Asumsi-asumsi yang Digunakan

Untuk menyelesaikan permasalah yang dihadapi digunakan beberapa

asumsi untuk memudahkan pemecahan masalahnya yaitu :

1. Seluruh data yang diperoleh dari perusahaan dan dari pihak lain dianggap

benar.

2. Kebijakan pemerintah tidak mempengaruhi hubungan konsumen dan

produsen.

3. Kondisi fisik dan mental pekerja dianggap baik dan memiliki keahlian/skill

yang sama.

4. Seluruh mesin atau fasilitas-fasilitas produksi dianggap dapat berjalan dengan

baik.

1.6. Sistematika Penulisan Laporan

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika

penulisan karya akhir ini akan disajikan dalam beberapa sub bab sebagai

berikut:

BAB I PENDAHULUAN

Menguraikan latar belakang perusahaan, rumusan permasalahan,

tujuan penelitian, manfaat penelitian, batasan dan asumsi yang

digunakan.

BAB II GAMBARAN UMUM PERUSAHAAN

Menjelaskan secara singkat berbagai atribut dari perusahaan yang

menjadi objek penelitian, jenis produk dan spesifikasinya, bahan

baku, proses produksi, mesin dan peralatan yang digunakan, dalam

menunjang proses produksi serta organisasi dan manajemen.

BAB III LANDASAN TEORI

Menampilkan tinjauan-tinjauan pustaka yang berisi teori-teori dan

pemikiran-pemikiran yang digunakan sebagai landasan dalam

pembahasan serta pemecahan masalah.

BAB IV METODOLOGI PENELITIAN

Mengemukakan langkah-langkah yang berguna untuk mencapai

tujuan penelitian meliputi tahapan-tahapan penelitian dan

penjelasan tiap tahapan secara ringkas disertai dengan diagram

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi keseluruhan data hasil penelitian yang diperoleh

dari perusahaan sebagai bahan untuk melakukan pengolahan data

yang digunakan sebagai dasar pada pembahasan masalah.

BAB VI ANALISA PEMECAHAN MASALAH

Menganalisa dan membahas hasil yang diperoleh dari penelitian

pada perusahaan PT. Ocean Centra Furnindo.

BAB VII KESIMPULAN DAN SARAN

Berdasarkan hasil penelitian dan analisa serta pembahasan maka

diambil kesimpulan dari hasil penelitian yang telah dilakukan, serta

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

Sesuai dengan kebutuhan kehidupan manusia sehari-hari, tempat tidur

merupakan salah satu kebutuhan primer. Karena semakin berkembangnya zaman

dan teknologi, maka kebutuhan primer ini semakin berkembang dalam produknya.

Sehingga yang biasanya dapat di gunakan tempat tidur dari bahan tilam kapuk

dengan rangka tempat tidur dari kayu, kini hal tersebut sudah mulai ditinggalkan

oleh kebanyakan masyarakat, dan masyarakat mulai memakai produk yang beda

yang di kenal dengan nama Spring Bed. Jenis-jenis dari produk ini beragam dan

mempunyai kelasnya masing-masing sesuai dengan kualitas, harga, dan mutu

produk tersebut.

Adapun sejarah berdirinya pabrik PT. Ocean Centra Furnindo ini berawal

dari usaha keluarga dan turun temurun sampai sekarang. Dimana PT. Ocean

Centra Furnindo dibangun dengan modal keluarga pada tanggal 08 Agustus 1972

yang berlokasi di Jl. Medan-Binjai Km 17,5 No: 549 Binjai dan pabrik ini juga

dikelola oleh sesama keluarga. Semula pabrik ini hanya memproduksi khusus

busa saja, dan awal nama pabrik ini bernama PT. Ocean Foam. Tetapi seiring

dengan perjalanan waktu dan ide - ide yang timbul untuk lebih mengembangkan

jenis produksi, maka pabrik ini memproduksi spring bed dan busa.

Seiring dengan bertambahnya kebutuhan pangsa pasar, ide-ide yang

Furnindo baru-baru sudah mulai memproduksi sofa yang diberi label Titov, hanya

saja untuk produk yang satu ini konsumen daerah Sumatra Utara belum terlalu

banyak mengenal produk ini karena proses produksinya di wilayah Riau.

Berdasarkan persetujuan dari Presiden No. Y. A. 9/917/12, didirikan

perusahaan keluarga yang turun-temurun tersebut dengan nama PT. Ocean Foam

yang berkedudukan di kota Medan. Sebagai akibat dari peningkatan konsumsi dan

pertambahan jumlah penduduk Indonesia yang demikian pesat, maka kebutuhan

hidup primer pun juga meningkat. Menanggapi perkembangan tersebut PT. Ocean

Centra Furnindo memperluas usaha dan juga pangsa pasarnya, dengan mendirikan

pabrik baru di Pekan Baru. PT. Ocean Centra Furnindo yang didirikan dikota

Medan terletak di Jl. Medan-Binjai Km.17,5 No. 549 Binjai.

Didorong semakin berkembangnya pangsa pasar usaha ini, perusahaan

mengembangkan beberapa jenis macam produk ke dalam rangkaian produksi

spring bed ini. Dewasa ini PT. Ocean Centra Furnindo merupakan produsen

spring bed yang cukup dikenal oleh masyarakat di Sumatera Utara, Aceh, dan

Kep. Riau dengan suatu jaringan pabrik produksi dan pengembangan yang cukup

baik dan memuaskan.

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup usaha PT. Ocean Centra Furnindo sudah meluas sampai

keluar dari kota Medan seiring semakin digemari oleh masyarakat (konsumen).

PT. Ocean Centra Furnindo memproduksi produk matras spring bed. Produk PT.

Nanggroe Aceh Darussalam dan Sumatera Utara. Lokasi kantor pemasaran

produk spring bed dan lokasi pabriknya dibedakan.

PT. Ocean Centra Furnindo memproduksi produk-produk sebagai berikut :

- Untuk produk spring bed antara lain sebagai berikut :

1. Jenis Helux Spring Bed

2. Jenis Ocean Spring Bed

3. Jenis Angel Spring Bed

4. Jenis Altis Spring Bed

- Untuk produk busa adalah Ocean Foam

- Untuk produk sofa adalah Titov

Selain produksi-produksi di atas, PT. Ocean Centra Furnindo juga

menyediakan dan melayani pesanan tersendiri bagi para konsumen.

Apabila konsumen ingin membeli satu buah spring bed atau membeli

banyak (misalnya grosir) harganya tetap sama. Tidak ada perbedaan harga untuk

konsumen yang ingin menjual lagi atau konsumen yang langsung menggunakan

produk tersebut, hanya saja bagi konsumen yang membeli banyak (misalnya

grosir) mendapatkan bonus dari pihak industri. Strategi promosi yang dilakukan

oleh PT. Ocean Centra Furnindo ini adalah mempromosikan lewat radio,

pemasangan spanduk, pemasangan iklan, pemasangan papan reklame di toko -

2.3. Gambaran Umum PT. Ocean Centra Furnindo

2.3.1. Struktur Organisasi

Didalam suatu perusahaan terdapat berbagai aktivitas yang berbeda-beda

dan saling terkait satu dengan yang lainnya sehingga harus dikoordinasi

sedemikian rupa agar dapat tercapai sasaran dan tujuan perusahaan dengan efisien.

Adanya berbagai aktivitas tersebut, maka pengorganisasian perlu dilakukan

sebagai salah satu fungsi dari manajemen, agar keharmonisan kerja dapat tercipta

dengan baik dalam sebuah perusahaan. Organisasai merupakan wadah kerjasama

dari sekelompok orang untuk mencapai tujuan tertentu. Struktur organisasi

merupakan gambaran secara sistematis dari hubungan kerjasama diantara

sekelompok orang yang berbeda dalam organisasi untuk mencapai tujuan

bersama.

Dalam sistem pengorganisasian pada unit yang berbeda-beda diperlukan

struktur organisasi yang dapat mempersatukan seluruh sumber daya dengan cara

yang teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang

ada didalam organisasi dapat diarahkan sehingga mendorong mereka

melaksanakan aktivitas masing-masing dengan baik dan mendukung tercapainya

sasaran perusahaan.

Setiap organisasi baik organisasi pemerintah maupun organisasi swasta

selalu menghadapi masalah bagaimana organisasinya dapat berjalan dengan baik.

Berdasarkan permasalahan tersebut maka dibutuhkan orang-orang yang

memegang jabatan tertentu dalam organisasi dengan pemberian tugas, wewenang,

PT. Ocean Centra Furnindo menggunakan struktur organisasi garis dan

fungsional, struktur organisasinya dapat dilihat adanya pelimpahan wewenang

dari pimpinan kepada satuan-satuan organisasi dibawahnya dalam bidang

pekerjaan tertentu. Pimpinan tiap bidang kerja berwenang memerintah semua

pelaksana yang ada menyangkut bidang kerjanya dan dibawah petunjuk pimpinan.

Untuk penjelasan mengenai tugas dan tanggung jawab dari unit-unit

organisasi PT. Ocean Centra Furnindo, dapat diuraikan pada Gambar 2.1.

Keterangan:

: Hubungan perintah

--- : Hubungan fungsional

Gambar 2.1. Stuktur Organisasi PT. Ocean Centra Furnindo DIREKTUR

Manajer Pemasaran

Manajer Personalia

Manajer Pembelian Manajer

Keuangan Manajer

Produksi

K. Bagian Produksi

Kasir/

Accounting

Counter Sale/

Salesman

Staf Personalia

1. Direktur

Direktur adalah merupakan pimpinan puncak dari PT. Ocean Centra

Furnindo yang bertugas untuk :

a. Bertanggungjawab kepada presiden direktur (pimpinan perusahaan induk) atas

jalannya perusahaan.

b. Mengkoordinir dan mengawasi pelaksanaan tugas para manager bagian.

c. Mengarahkan dan meneliti kegiatan perusahaan.

d. Menyebarkan dan menerapkan kebijakan yang berhubungan dengan kegiatan

produksi serta mengawasi pelaksanaannya.

e. Merencanakan dan mengatur anggaran modal kerja dan modal investasi

perusahaan.

f. Melaksanakan kontrak-kontrak perusahaan dengan pihak luar.

Dalam melaksanakan tugasnya direktur membawahi lima manager yang

terdiri dari manager produksi, manager keuangan, manager pemasaran, manager

pemasaran, manager personalia, dan manager pembelian.

2. Manager Produksi

Production manager bertanggungjawab langsung kepada bagian direktur.

Dalam melaksanakan tugasnya manager produksi membawahi kepala bagian

produksi. Tugas-tugas dari manager produksi adalah sebagai berikut :

a. Bertanggungjawab atas pelaksanaan kegiatan dalam bagian produksi.

b. Merencanakan dan mengatur produksi perusahaan agar sesuai dengan

c. Membuat laporan produksi secara periodik mengenai pemakaian bahan dan

jumlah produksi.

d. Merencanakan dan meneliti metoda kerja dalam usaha meningkatkan

produktifitas kerja.

e. Mengawasi dan mengevaluasi kegiatan produksi untuk mengetahui

kekurangan dan penyimpangan, sehingga dapat dilakukan perbaikan.

3. Manager Keuangan

Manager Keuangan bertanggungjawab langsung kepada direktur, dalam

melaksanakan tugasnya manager keuangan membawahi kasir/accounting.

Manager keuangan mempunyai tugas sebagai berikut:

a. Merencanakan dan mengawasi perencanaan kegiatan akuntansi dari keuangan

perusahaan.

b. Membantu direktur dalam melaksanakan anggaran perusahaan.

c. Memastikan bahwa transaksi keuangan dilakukan dengan benar.

d. Memeriksa dan menganalisa data dan laporan aliran dana dan biaya

perusahaan.

e. Bertanggungjawab atas dana dokumen-dokumen penting yang disimpan

dalam perusahaan.

4. Manager Pemasaran

Manager Pemasaranbertanggungjawab kepada direktur. Adapun tugas dan

tanggungjawab dari manager pemasaran adalah:

b. Merencanakan kegiatan penelitian pasar guna mendapatkan data tentang

tingkat kebutuhan konsumen dan tingkat persaingan, sehingga dapat

ditentukan rencana volume penjualan kepada target market.

c. Menentukan kebijaksanaan serta strategi pemasaran perusahaan yang

mencakup jenis produk yang akan dipasarkan, harga, pendistribusian dan

promosi.

d. Menentukan rencana anggaran biaya pemasaran.

e. Mengkoordinir tenaga ahli yang memberikan pelayanan teknis kepada

masyarakat.

5. Manager Personalia

Manager Personalia bertanggung jawab langsung kepada direktur. Bagian

ini mempunyai tugas sebagai berikut:

a. Merencanakan dan menerapkan sistem penerimaan pegawai yang dibutuhkan

oleh perusahaan.

b. Bertanggung jawab atas pelaksanaan training pegawai.

c. Mengadakan penelitian kepegawaian seperti masalah pengembangan

organisasi perusahaan, evaluasi kerja, gaji dan upah karyawan.

d. Menetapkan kebijaksanaan-kebijaksanaan dan prosedur mengenai persediaan

dan pemanfaatan fasilitas seperti komunikasi, perumahan dan transportasi

6. Manager Pembelian

Staf ini bertanggung jawab penuh direktur. Adapun tugas dari bagian ini

adalah:

a. Melakukan pemilihan dan evaluasi atas supplier.

b. Melaporkan setiap kegiatan pembelian kepada direktur.

c. Mengeluarkan Purchasing Order (PO).

d. Pembinaan sumber daya manusia dijajarannya.

7. Kepala bagian Produksi

Kepala bagian produksi bertanggung jawab kepada manager produksi.

Kepala bagian produksi membawahi supervisor, adapun tugas-tugas supervisor

adalah sebagai berikut:

a. Mengkoordinir dan mengawasi bagian produksi dan pengolahannya agar

pelaksanaan kegiatannya sesuai dengan rencana.

b. Bekerjasama dengan bagian engineering unutk memeriksa bagian yang

mengalami kerusakan sehingga dapat diatur perbaikannya.

c. Memberikan laporan kegiatan produksi secara rutin kepada manager produksi.

8. Kasir/Accounting

Kasir bertanggung jawab kepada manager keuangan. Kasir ini bertugas

sebagai berikut :

a. Mencatat biaya yang dikeluarkan perusahaan untuk keperluan perusahaan

dengan mencatat di bon tiap pembelian/pengeluaran.

b. Menyusun laporan pengeluaran harian, bulanan maupun tahunan untuk

c. Memastikan bahwa semua transaksi keuangan dilakukan dengan benar.

d. Bertanggung jawab atas dokumen-dokumen pengeluaran dana yang disimpan

dalam perusahaan.

9. Salesman/Counter Sales

Bagian ini bertanggung jawab kepada manager pemasaran. Tugas dari

bagian ini adalah:

a. Mengatur penjualan produk ke konsumen, jumlah dan harga produk.

b. Menentukan jumlah produk yang dapat diterima di pasaran.

10. Staf Personalia

Staf Personalia bertanggung jawab penuh kepada manager personalia.

Tugas dari staf personalia adalah sebagai berikut :

a. Melaksanakan system penerimaan pegawai yang dibutuhkan oleh perusahaan.

b. Bertanggung jawab atas pelaksanaan training pegawai.

c. Mengawasi kepegawaian seperti masalah pengembangan organisasi

perusahaan, mengevaluasi kerja, gaji dan upah karyawan.

d. Menerapkan kebijaksanaan-kebijaksanaan dan prosedur mengenai persediaan

dan pemanfaatan fasilitas seperti komunikasi, perumahan dan transportasi

perusahaan.

11. Kepala Gudang Bahan

Kepala Gudang Bahan bertanggung jawab penuh kepada manager

pembelian. Adapun tugas dari kepala gudang bahan adalah :

b. Dapat mengetahui jumlah bahan produksi yang dipergunakan perhari,

perbulan, dan pertahun untuk semua bahan produksi.

2.3.2. Tenaga Kerja, Jam Kerja dan Sistem Pengupahan

Tenaga Kerja merupakan salah satu faktor produksi yang diperlukan untuk

menjalankan dan mengendalikan kegiatan guna mencapai tujuan perusahaan.

Tenaga kerja yang dibutuhkan perusahaan dapat diperoleh melalui proses

recruitment (fungsi penarikan tenaga kerja). Kegiatan utama proses recruitment

adalah program penerimaan tenaga kerja, diharapkan dapat memperoleh tenaga

kerja yang dibutuhkan, baik dari segi kualitas maupun kuantitas.

2.3.2.1. Tenaga Kerja

Jumlah tenaga kerja yang dipekerjakan oleh PT. Ocean Centra Furnindo

adalah sebanyak 139 orang seperti pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PT. Ocean Centra Furnindo

NO JABATAN JUMLAH (ORANG)

1 Direktur 1

2 Manager Produksi 1

3 Manager Keuangan 1

4 Manager Pemasaran 1

5 Manager Personalia 1

6 Manager Pembelian 1

7 Ka. Bagian Produksi 1

8 Kasir/Accounting 4

9 Counter Sales 5

10 Salesman 15

11 Staf Personalia 4

12 Ka. Gudang Bahan 1

Tabel 2.1. Jumlah Tenaga Kerja PT. Ocean Centra Furnindo (Lanjutan)

NO JABATAN JUMLAH (ORANG)

15 Tenaga Kerja Bagian Pemasaran 8 16 Tenaga Kerja Bagian Personalia 5 17 Tenaga Kerja Bagian Pembelian 5

18 Engineering 1

19 SUPIR 20

20 Security 5

Jumlah 139

Sumber : Data Personalia bagian Kepegawaian

2.3.2.2. Jam Kerja

Ketentuan jam kerja di P.T. Ocean Centra Furnindo dapat dibagi menjadi

dua bagian, yaitu jam kerja pegawai perkantoran dan jam kerja karyawan yang

langsung berhubungan dengan proses produksi.

Pengaturan jam kerja di P.T. Ocean Centra Furnindo sebagai berikut :

a. Karyawan bagian Kantor

- Untuk hari Senin – Kamis

Pukul 08.30 – 12.00 Wib Kerja aktif

Pukul 12.00 – 13.00 Wib Istirahat

Pukul 13.00 – 16.30 Wib Kerja aktif

- Untuk hari Jum’at

Pukul 08.30 – 12.00 Wib Kerja aktif

Pukul 12.00 – 14.00 Wib Istirahat

Pukul 14.00 – 16.30 Wib Kerja aktif

- Untuk hari Sabtu

Pukul 12.00 – 13.00 Wib Istirahat

Pukul 13.00 – 16.30 Wib Kerja aktif

b. Karyawan bagian Produksi (khusus untuk divisi spring coil)

- Shift I Pukul 07.00 – 12.00 Wib Kerja aktif

Pukul 12.00 – 13.00 Wib Istirahat

Pukul 13.00 – 15.00 Wib Kerja aktif

- Shift II Pukul 15.00 – 18.30 Wib Kerja aktif

Pukul 18.30 – 19.30 Wib Istirahat

Pukul 19.30 – 23.00 Wib Kerja aktif

- Shift III Pukul 23.00 – 04.00 Wib Kerja aktif

Pukul 04.00 – 05.00 Wib Istirahat

Pukul 05.00 – 07.00 Wib Kerja aktif

Karyawan bagian produksi (untuk divisi yang lainnya)

- Shift I Pukul 08.30 – 12.00 Wib Kerja aktif

Pukul 12.00 – 13.00 Wib Istirahat

Pukul 13.00 – 16.30 Wib Kerja aktif

- Shift II Pukul 16.30 – 20.00 Wib Kerja aktif

Pukul 20.00 – 21.00 Wib Istirahat

Pukul 21.00 – 23.30 Wib Kerja aktif

Hari Minggu dan hari besar lainnya merupakan hari libur. Namun pada

hari libur terkadang pabrik juga beroperasi untuk tujuan tertentu. Pelaksanaan

lembur. Kerja lembur dilakukan bila order dari konsumen cukup besar dan harus

dikirim dalam jangka waktu yang relatif singkat.

2.3.2.3. Sistem Pengupahan

Kesejahteraan merupakan salah satu faktor dalam usaha untuk

meningkatkan produktivitas tenaga kerja. Untuk mencapai hal itu pemenuhan

kebutuhan hidup merupakan sarana yang penting. Pemberian upah yang memadai

adalah upaya yang dilakukan untuk meningkatkan kesejahteraan karyawan.

Karena setiap pekerja pada P.T. Ocean Centra Furnindo adalah merupakan

karyawan tetap, maka setiap karyawan menerima gaji pada setiap minggunya

yang dihitung dari hari senin sampai dengan hari sabtu pada minggu yang sama.

Gaji pekerja pada P.T. Ocean Centra Furnindo berdasarkan pada ketentuan UMR

(Upah Minimum Regional), pada karyawan buruh produksi.

Selain upah resmi diatas perusahaan juga memberikan upah lain yang

dapat berupa :

a. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja melebihi

jam kerja yang telah ditetapkan yang pembayarannya bersamaan dengan

pembayaran gaji pada tiap minggunya.

b. Tunjangan jabatan, yaitu sebagai pelengkap gaji pokok, mengingat adanya

pekerjaan-pekerjaan yang memegang peranan dan tanggung jawab serta

tuntunan khusus. Tunjangan jabatan ini bisa diberikan untuk tingkat jabatan

manajerial.

c. Tunjangan Hari Raya (THR), yaitu tunjangan yang diberikan kepada karyawan

1. Karyawan dengan masa kerja 3-6 bulan memperoleh tunjangan sebesar 1/4

kali gaji pokok sebulan.

2. Karyawan dengan masa kerja 6-9 bulan memperoleh tunjangan sebesar 1/2

kali gaji pokok sebulan.

3. Karyawan dengan masa kerja 9-12 bulan memperoleh tunjangan sebesar

3/4 kali gaji pokok sebulan.

4. Karyawan dengan masa kerja 1-3 tahun memperoleh tunjangan sebesar 1

kali gaji pokok sebulan.

5. Karyawan dengan masa kerja 3-5 tahun memperoleh tunjangan sebesar 1,5

kali gaji pokok sebulan.

6. Karyawan dengan masa kerja diatas 5 tahun memperoleh tunjangan

sebesar 2 kali gaji pokok sebulan.

d. Cuti

Untuk menghilangkan rasa jenuh dan bosan selama bekerja, perusahaan

memberikan cuti bagi karyawan. Lama cuti yang diberikan perusahaan adalah 12

hari kerja setiap tahunnya dengan rincian 6 hari cuti massal dan 6 hari cuti

individual. Cuti massal adalah dimana pabrik dan kantor ditutup dan seluruh

karyawan diliburkan, kecuali satuan pengamanan tidak diliburkan tetapi diberi

imbalan sebagai pengganti cuti, sedangka cuti individual adalah cuti yang

diberlakukan kepada masing-masing karyawan. Cuti individual ini

pemanfaatannya tergantung kepada masing-masing karyawan boleh dimbil atau

2.4. Proses Produksi

Proses produksi adalah metode atau teknik untuk membuat suatu barang

atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin,

bahan baku, bahan tambahan, bahan penolong dan dana yang ada.

PT. Ocean Centra Furnindo merupakan perusahaan yang bergerak dalam

bidang pembuatan matras spring bed yang secara mekanis yaitu selain

menggunakan mesin juga memakai tenaga kerja sebagai operator

2.4.1. Bahan yang digunakan

Adapun bahan yang digunakan dalam pembuatan matras spring bed adalah

sebagai berikut :

2.4.1.1. Bahan Baku

Bahan Baku adalah bahan utama yang digunakan dalam pembuatan

produk, ikut dalam proses produksi dan memiliki persentase yang besar

dibandingkan bahan-bahan lainnya. Jadi bahan baku ini dapat juga disebut sebagai

bahan utama. Adapun bahan baku yang digunakan adalah sebagai berikut:

- Busa

Merupakan bahan baku utama dalam proses produksi perakitan spring bed, karena

busa digunakan sebagai alas spring coil. Adapun bahan dasar dalam pembentukan

busa ini merupakan dari bahan-bahan kimia

- Per

Juga merupakan salah satu dasar dari bahan baku. Sebelum per ini dibentuk, per

dalam negeri berupa gulungan kawat, dimana gulungan kawat ini diolah kembali

menjadi spring coil (kawat per).

- Besi

Bahan baku ini digunakan untuk pembentukan pinggiran matras spring bed.

2.4.1.2. Bahan Tambahan

Bahan Tambahan adalah bahan yang digunakan dalam proses produksi dan

ditambahkan ke dalam proses pembuatan produk dalam rangka meningkatkan

mutu produk yang mana komponennya merupakan bagian dari produk akhir.

Adapun bahan tambahan yang digunakan adalah sebagai berikut :

- Kain

Kain yang terdiri dari kain dasar yang merupakan bahan yang akan dijahit dengan

busa yang menjadi kain busa dan kain bermotif yang dijahit untuk melapisi kain

busa.

- Cotton Sheet

Cotton Sheet ini dipasang pada tiap-tiap sudut rangka kawat per, agar kain busa

tidak mudah robek karena tertimpa langsung dengan rangka per.

- Benang

Benang yang digunakan untuk menjahit kain.

- Kawat

Selain sebagai bahan baku dalam pembentukan per, kawat juga digunakan sebagai

- Label Produksi

Label ini dapat dilihat pada produk itu sendiri yang ditempel pada matras spring

bed.

- Plastik

Berfungsi untuk membungkus produk jadi agar tidak terkena noda.

2.4.2. Mesin dan Peralatan

Dalam menjalankan kegiatan-kegiatan proses produksinya maka PT.

Ocean Centra Furnindo menggunakan sarana produksi yang berupa mesin dan

peralatan untuk pembuatan matras spring bed.

2.4.2.1. Mesin Produksi

Beberapa jenis mesin yang digunakan dalam proses produksi dimana prinsip

kerja dari setiap mesin masing-masing berbeda dalam sistem kerja dan hasil dari

mesin produksi yang digunakan. Adapun mesin dan peralatan yang digunakan PT.

Ocean Centra Furnindo dalam kegiatan produksi pengolahan spring bed-nya

adalah sebagai berikut:

1. Mesin Pencetak Per

Jenis produk : Spring Coils (per)

Power : 250 Hp

Putaran : 2975 rpm

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,81

Kapasitas terpasang : 2.500.000 pcs

Kapasitas terpakai : 1.800.000 pcs/bulan

Jumlah Mesin : 2 unit

Fungsi : Mencetak kawat menjadi per.

2. Mesin Pencetak Per

Jenis produk : Spring Coils (per)

Power : 100 Hp

Putaran : 1490 rpm

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,71

Kuat Arus : 168,6 A

Kapasitas terpasang : 1.000.000 pcs

Kapasitas terpakai : 800.000 pcs/bulan

Jumlah Mesin : 1 unit

Fungsi : Mencetak kawat menjadi per.

3. Mesin Rakit Per

Jenis produk : Coils Assembly (rakit per)

Power : 150 Hp

Tegangan : 380 Volt

Kuat Arus : 23,6 A

Kapasitas terpasang : 5.000 unit

Kapasitas terpakai : 4.500 unit/bulan

Jumlah mesin : 2 unit

Fungsi : Merakit kawat per

4. Mesin Rakit Per

Jenis produk : Coils Assembly (rakit per)

Power : 960 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,71

Kuat Arus : 16,3 A

Kapasitas terpasang : 2.250 unit

Kapasitas terpakai : 1.500 unit/bulan

Jumlah mesin : 1 unit

Fungsi : Merakit kawat per

5. Mesin Jahit

Jenis produk : Quilting (jahit)

Power : 10 Hp

Tegangan : 380 Volt

Kuat Arus : 16,2 A

Kapasitas terpasang : 22.500 meter

Kapasitas terpakai : 15.000 meter/bulan

Jumlah mesin : 1 unit

6. Mesin Jahit

Jenis produk : Quilting (jahit)

Power : 15 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,84

Kuat Arus : 16,9 A

Kapasitas terpasang : 30.000 meter

Kapasitas terpakai : 20.000 meter/bulan

Jumlah mesin : 1 unit

7. Jahit

Jenis produk : Quilting (jahit)

Power : 5 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,61

Kuat Arus : 13,2 A

Kapasitas terpakai : 10.000 meter/bulan

Jumlah mesin : 1 unit

8. Mesin Corner Machine

Jenis produk : Mattress Spring Bed

Power : 75 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,69

Kuat Arus : 23,6 A

Kapasitas terpasang : 6.000 mattress

Kapasitas terpakai : 4.000 mattress/bulan

Jumlah mesin : 11 unit

Fungsi : Menjahit lis pinggir matras spring bed

9. Mesin Corner Machine

Jenis produk : Mattress Tilam Busa

Power : 60 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,72

Kuat Arus : 16,2 A

Kapasitas terpakai : 4.500 mattress/bulan

Jumlah mesin : 11 unit

Fungsi : Menjahit lis pinggir matras tilam busa

10.Mesin Jahit

Jenis Produk : Matress Spring Bed

Power : 45 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,84

Kuat Arus : 16,9 A

Kapasitas terpasang : 6.000 mattress

Kapasitas terpakai : 4.000 mattress/bulan

Jumlah mesin : 14 unit

Fungsi : Menjahit matras spring bed

11.Mesin Jahit

Jenis Produk : Tilam Busa

Power : 60 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,71

Kapasitas terpasang : 6.000 mattress

Kapasitas terpakai : 4.500 mattress/bulan

Fungsi : Menjahit matras tilam busa

12.Mesin Flanging Machine

Jenis Produk : Matress Spring Bed

Power : 20 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,69

Kuat Arus : 7 A

Kapasitas terpasang : 1.000 mattress

Kapasitas terpakai : 500 mattress/bulan

Jumlah Mesin : 1 unit

13.Mesin Potong

Jenis Produk : Matress Cutting

Power : 75 Hp

Tegangan : 380 Volt

Faktor Kerja (cos ) : 0,69

Kuat Arus : 168,6 A

Kapasitas terpasang : 36.000 meter

Jumlah Mesin : 1 unit

Fungsi : Memotong kain quilting

14.Mesin Compressor

Jenis Produk : Compressor

Jumlah Mesin : 1 (satu) buah

Kapasitas terpasang : 300 liter/hari

2.4.2.2. Peralatan

Adapun peralatan yang digunakan PT. Ocean Centra Furnindo dalam

kegiatan produksi pembuatan matras spring bed yaitu :

1. Gun Ar C1 22

Jumlah alat : 2 unit

Fungsi : Sebagai pengikat kawat per dengan besi spring coil.

2. Gun Ar 22

Jumlah alat : 2 unit

Fungsi : Sebagai pengikat besi spring coil dengan kawat per.

3. Alat Pemotong

Jumlah alat : 1 unit

Fungsi : Untuk memotong busa

2.4.3. Utilitas

Untuk kelancaran kegiatan produksi, diperlukan unit pendukung seperti:

1. Genset

Fungsi : Pembantu power listrik atau pembangkit listrik bagi mesin dan

Jumlah genset yang digunakan sebanyak 1 unit.

2. Trafo

Fungsi : Alat pendistribusian listrik dari PLN ke pabrik.

3. Forklift

Fungsi : Memindahkan bahan-bahan yang mempunyai volume besar dan

berat seperti gulungan kawat dan bahan lainnya yang baru tiba atau

yang akan dipindahkan dari truk ke gudang bahan baku.

2.4.4. Uraian Proses Produksi

Proses produksi adalah metode atau teknik untuk membuat suatu barang

atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin,

bahan baku, bahan penolong dan dana yang ada.

Proses adalah cara, metode dan teknik bagaimana mengubah sumber

daya(material, tenaga kerja, mesin, dana dan metode) yang ada dirubah untuk

memperoleh hasil, sedangkan produksi adalah kegiatan untuk menciptakan atau

menambah kegunaan suatu barang atau jasa. Dari defenisi tersebut dapat ditarik

kesimpulan bahwa proses produksi adalah cara, metode, dan teknik untuk

menciptakan atau menambah kegunaan suatu barang atau jasa dengan

menggunakan sumber daya material, tenaga kerja, mesin, dana dan metode yang

ada.

Jenis-jenis produksi sangat banyak, tergantung dari metode, cara dan untuk

menghasilkan produk. Namun secara garis besar dapat dibedakan atas 2 jenis,

1. Proses produksi yang terus menerus (kontiniu)

2. Proses produksi yang terputus-putus (intermittent)

Dalam aktivitas produksinya sehari-hari PT. Ocean Centra Furnindo

menggunakan jenis-jenis proses produksi yang terus menerus/kontiniu. Hal ini

dikarenakan kegiatan produksi dari perusahaan tersebut berlangsung didasarkan

atas banyaknya pesanan yang datang setiap harinya dan persediaan untuk

permintaan yang datang setiap harinya serta persediaan untuk permintaan yang

datang sewaktu-waktu.

Tahapan-tahapan proses produksi pembuatan matras spring bed dapat

dijelaskan secara garis besar yaitu :

1. Rangka matras spring bed

a. Kawat yang berdiameter 10 mm dibentuk dengan menggunakan mesin

pembentuk per (spring coil). Per diatur dan disusun rapi membentuk

persegi panjang dengan ukuran panjang 200 cm dan lebar 180 cm (6 kaki).

b. Setelah disusun, kemudian diikat kawat pada satu persatu spring coil

dengan menggunakan Gun Ar Cl 22.

c. Pada sisi pinggir spring coil dilakukan perakitan besi pinggir.

d. Sisi spring coil diikat dengan kawat pada besi pinggir dengan

menggunakan peralatan Gun Ar 22.

e. Pada tiap-tiap sudut spring coil dipasang cotton sheet, agar kain busa

2. Pemasangan busa

a. Busa, kain dasar (kain busa) dan kain bermotif dipotong sesuai dengan

ukuran panjang 200 cm dan lebar 180 cm dengan menggunakan alat

pemotong busa.

b. Busa yang telah dipotong sesuai ukuran ditimpa keatas spring coil

(perakitan busa pada rangka).

c. Busa yang telah dirakit pada rangka selanjutnya dijahit dengan kain dasar

(kain busa)

d. Proses selanjutnya kain bermotif.

3. Perakitan matras spring bed.

Setelah proses penjahitan kain selesai maka dilanjutkan dengan menjahit lis

pinggiran matras dengan menggunakan corner machine. Pada proses ini,

produk yang dirakit telah menjadi matras spring bed.

4. Finishing

Matras yang telah jadi diberi label produksi dan dibungkus dengan plastik.

Untuk tahapan-tahapan proses produksi dapat dilihat pada Flow Process

BAB III

LANDASAN TEORI

Keseimbangan lintasan adalah suatu rangkaian beberapa operasi yang

saling bergantungan dengan waktu pelaksanaan yang sama atau hampir sama,

sehingga proses produksi dari suatu operasi berikutnya berjalan lancar dengan

kecepatan yang tetap. Dalam upaya menyeimbangkan lintasan produksi maka

tujuan utama yang ingin dicapai adalah mendapatkan tingkat efesiensi yang tinggi

bagi setiap stasiun kerja dan berusaha memenuhi rencana produksi yang telah

ditetapkan, sehingga dapat memenuhi target produksi dan memperkecil waktu

tunggu di setiap stasiun kerja.

Konsep keseimbangan lintasan produksi sangat cocok diterapkan untuk

perusahaan bertipe produksi massal. Penyeimbangan lintasan produksi ini sangat

bermanfaat, dimana dengan penurunan sedikit waktu siklus produksi akan

memberikan penghematan besar dalam biaya produksi. Lintasan produksi yang

seimbang, berarti tidak ada operasi–operasi yang menganggur akan memberikan

efesiensi terhadap optimilitas biaya produksi.

3.1. Lintasan Produksi

Prinsip dasar dari suatu lintasan produksi adalah penempatan area kerja

dimana operasi–operasi diatur secara berurutan dan material bergerak secara

kontinu melalui operasi yang terangkai dan seimbang. Menurut karakteristik

1. Lintasan pabrikasi, yaitu suatu lintasan produksi yang terdiri dari sejumlah

operasi pekerjaan yang bersifat membentuk atau merubah sifat-sifat fisis atau

kimiawi dari suatu benda kerja yang melewati lintasan produksi.

2. Lintasan perakitan, yaitu suatu lintasan produksi yang terdiri dari sejumlah

operasi pengerjaan yang bersifat merakit benda-benda kerja yang melewati

lintasan produksi.

Pada lintasan perakitan, waktu pelaksanaan operasi dapat dibagi-bagi atas

beberapa kelompok kerja atau tempat kerja untuk mengejar waktu siklus yang

sama. Lintasan perakitan akan menjadi bagian utama dari proses operasi

perakitan, walaupun pekerjanya digantikan oleh robot. Dimana prinsip

pengerjaannya sama yaitu mengelompokkan elemen-elemen kerja pada beberapa

tempat kerja untuk mengejar waktu siklus yang sama tanpa melanggar logika

ketergantungan proses. Proses pabrikasi biasanya dioperasikan sebagai sistem

aliran proses yang terputus ataupun jenis batch. Tempat kerja pada lintasan

pabrikasi sudah tertentu sehingga agak sulit untuk membagi-bagi waktu

pelaksanaan proses pada beberapa kelompok kerja untuk mengejar waktu siklus

yang sama.

3.2. Keseimbangan Lintasan Produksi

Line Balancing terdiri dari sederetan area kerja yang dinamakan stasiun

kerja yang ditangani seorang atau lebih operator dan ada kemungkinan ditangani

dengan bermacam–macam alat. Kriteria umum keseimbangan lintasan produksi

pokok dari penggunaan metode ini adalah untuk mengurangi waktu menganggur

(idle time)pada lintasan yang ditentukan oleh operasi yang paling lambat. Tujuan

tersebut dapat tercapai bila lintas produksi seimbang, setiap stasiun kerja

mendapat tugas yang sama, stasiun–stasiun kerja berjumlah minimum dan jumlah

waktu menganggur di setiap stasiun kerja minimum.

Istilah line balancing merupakan metoda penugasan sejumlah pekerjaan ke

dalam stasiun kerja yang saling berkaitan dalam satu lini produksi, sehingga setiap

stasiun kerja memiliki waktu yang tidak melebihi waktu siklus dari stasiun kerja

tersebut. Hubungan sejumlah pekerjaan dalam suatu lini produksi harus

dipertimbangkan dalam menentukan pembagian pekerjaan ke dalam

masing-masing stasiun kerja. Hubungan satu pekerjaan dengan pekerjaan lainnya

digambarkan dalam suatu precedence diagram.

Pembuatan suatu produk pada umumnya dilakukan melalui beberapa

tahapan proses produksi pada beberapa stasiun kerja berupa aliran proses

produksi. Aliran proses produksi disini adalah pemindahan elemen-elemen

produksi, seperti bahan atau material, tenaga kerja dan lain–lain yang dimulai dari

awal proses sampai produk jadi. Aliran proses produksi dari suatu stasiun kerja ke

stasiun kerja lainnya merupakan bagian dari waktu proses (waktu siklus) produk

tersebut.

Apabila terjadi hambatan dalam suatu stasiun kerja akan mengakibatkan

tidak lancarnya aliran bahan ke stasiun kerja berikutnya, sehingga terjadi waktu

pada ongkos produksi yang harus ditanggung oleh pihak perusahaan. Penyebab

lintasan produksi yang tidak seimbang adalah :

Peralatan dan mesin yang sudah tua sehingga sering kali break down dan perlu

dilakukan set-up ulang.

Rancangan lintasan yang salah.

Operator yang kurang terampil dalam bekerja. Metoda kerja yang kurang baik.

Persoalan keseimbangan lintasan bermula adanya kombinasi penugasan

kerja kepada operator atau grup operator yang menempati tempat kerja tertentu.

Penugasan elemen kerja yang berbeda menyebabkan perbedaan dalam sejumlah

waktu yang tidak produktif dan variasi jumlah pekerja yang dibutuhkan untuk

menghasilkan output produksi tertentu di dalam suatu lintasan produksi.

Rancangan lintasan produksi yang seimbang bertujuan :

1. Untuk menyeimbangkan beban kerja yang dialokasi pada setiap stasiun kerja

sehingga pekerjaan dapat selesai dalam waktu yang seimbang dan mencegah

terjadinya penumpukan.

2. Menjaga lintasan produksi agar tetap lancar dan berlangsung kontinu.

Pengelompokan tugas–tugas yang akan menghasilkan keseimbangan

lintasan produksi memberikan informasi tentang kinerja waktu dari tugas–tugas

tersebut. Kebutuhan–kebutuhan pendahuluan dapat menentukan urutan yang

fleksibel dan tingkatan out-put yang diinginkan atau waktu siklus per unit.

Gambaran utama dari permasalahan keseimbangan lintasan tertera pada Gambar

Kinerja waktu dari tugas Pengelompokkan tugas -

Kebutuhan Pendahuluan tugas pada stasiun kerja

Tingkat Output dengan kapasitas ouput

yang sama

Gambar 3.1. Elemen – Elemen Utama Permasalahan

Keseimbangan Lintasan

Ada beberapa faktor yang perlu diperhatikan dalam melakukan penentuan

keseimbangan lintasan produksi, yaitu

1. Hubungan Precedence merupakan suatu hubungan yang saling terkait,

misalkan operasi ke-2 dilakukan setelah operasi yang pertama. Dimana

Precedence diagram adalah gambaran secara grafis dari urutan operasi kerja,

serta ketergantungan pada operasi kerja lainnya yang tujuannya untuk

memudahkan pengontrolan dan perencanaan kegiatan yang terkait di

dalamnya.

2. Jumlah Stasiun Kerja tidak boleh lebih besar dari jumlah elemen kerja. Stasiun

kerja adalah suatu lokasi pada lintasan produksi dimana elemen kerja

dilakukan. Sedangkan elemen kerja adalah sebagian dari total pekerjaan pada

proses produksi.

3. Waktu tiap elemen harus lebih kecil atau sama daripada waktu siklus. Dimana

waktu siklus adalah waktu yang diperoleh dari kecepatan produksi atau dari

waktu operasi yang terpanjang.

Keseimbangan

Keseimbangan lintasan berorientasi pada waktu pelaksanaan operasi atau

kejadian penting sehingga penentuan waktu siklus setiap stasiun kerja merupakan

syarat mutlak untuk diketahui guna menyeimbangkan lintasan produksi. Oleh

karena itu tujuan penentuan keseimbangan lintasan adalah mendistribusikan

elemen–elemen kerja pada setiap stasiun kerja agar waktu menganggur dari

stasiun kerja pada suatu lintasan produksi dapat ditekan seminimal mungkin,

sehingga pemanfaatan dari peralatan maupun operator dapat digunakan

semaksimal mungkin.

3.3. Penelitian Waktu (Time Study)

Penelitian kerja dan analisa metoda kerja pada dasarnya akan memusatkan

perhatiannya pada bagaimana suatu macam pekerjaan akan diselasaikan. Dengan

mengaplikasikan prinsip dan teknik pengaturan cara kerja yang optimal dalam

suatu sisitem kerja tersebut, maka akan diperoleh alternatif metoda pelaksanaan

kerja yang dianggap memberikan hasil yang efektif dan efesien. Suatu pekerjaan

akan dikatakan diselesaikan secara efesien apabila waktu penyelesaiannya

berlangsung paling singkat.

Pengukuran waktu kerja ini akan berhubungan dengan usaha–usaha untuk

menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan

yang dijalankan dalam sistem kerja terbaik. Secara singkat pengukuran kerja

adalah metoda penetapan keseimbangan antara kegiatan manusia yang

Pada garis besarnya teknik–teknik pengukuran waktu dibagi kedalam dua

bagian, pertama secara langsung dan kedua secara tidak langsung. Cara pertama

disebut demikian karena pengukurannya dilaksanakan secara langsung yaitu di

tempat dimana pekerjaan yang bersangkutan dijalankan. Dua cara yang termasuk

didalamnya adalah cara jam berhenti dan sampling pekerjaan. Sebaiknya cara

tidak langsung melakukan perhitungan waktu tanpa harus berada di tempat

pekerjaan yaitu dengan membaca tabel–tabel yang tersedia asalkan mengetahui

jalannya pekerjaan melalui elemen-elemen pekerjaan atau elemen-elemen

gerakan. Dimana yang termasuk kelompok ini adalah data waktu baku dan data

waktu gerakan.

Suatu hasil pengukuran yang baik yang dapat dipertanggungjawabkan,

maka tidak cukup hanya sekedar melakukan beberapa kali pengukuran dengan

menggunakan alat ukur. Banyak faktor yang harus diperhatikan agar akhirnya

dapat diperoleh waktu yang pantas untuk pekerjaan yang bersangkutan seperti

yang berhubungan dengan kondisi kerja, cara pengukuran dan jumlah pengukuran.

3.4. Pengukuran Waktu Kerja Dengan Jam Henti (Stopwatch Time Study)

Pengukuran kerja secara langsung dengan menggunakan jam henti adalah

merupakan aktivitas yang mengawali dan menjadi landasan untuk kegiatan–

kegiatan pengukuran kerja yang lain. Pengukuran waktu kerja dengan jam henti

(stopwatch time study) diperkenalkan pertama kali oleh Frederick W.Taylor

dikenal, kadang karena itu banyak dipakai. Salah satu penyebabnya adalah

kesederhanaan aturan–aturan pengukuran yang dipakai.

Dari hasil pengukuran maka akan diperoleh waktu baku untuk

menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan dipergunakan

sebagai standar penyelesaian pekerjaan bagi semua tenaga kerja yang

melaksanakan pekerjaan yang sama seperti itu. Secara garis besar langkah–

langkah untuk pelaksanaan pengukuran waktu kerja dengan jam henti ini dapat

diuraikan sebagai berikut :

1. Definisi pekerjaan yang akan diteliti untuk diukur waktunya dan diberitahukan

maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati.

Hal–hal penting yang harus diketahui dan ditetapkan adalah untuk apa hasil

pengukuran digunakan, beberapa tingkat ketelitian dan tingkat keyakinan yang

diinginkan dari hasil pengukuran tersebut.

2. Catat semua informasi yang berkaitan dengan penyelesaian pekerjaan seperti

layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang

digunakan.

3. Bagi operasi kerja dalam elemen–elemen kerja sedetail–detailnya tapi masih

dalam batas–batas kemudahan untuk pengukuran waktunya.

4. Diamati, ukur dan catat waktu yang dibutuhkan oleh operator untuk

menyelesaikan elemen–elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah

jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tidak.

6. Tetapkan rate of perfomance dari operator saat melaksanakan aktifitas kerja

yang diukur dan dicetak waktunya tersebut. Rate of perfomance ini ditetapkan

untuk setiap elemen kerja yang ada dan hanya ditujukan untuk perfomance

operator. Untuk elemen kerja yang secara penuh dilakukan oleh mesin maka

perfomance dianggap normal.

7. Sesuaikan waktu pengamatan berdasarkan perfomance kerja yang ditunjukkan

oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal.

8. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas.

Waktu longgar yang akan diberikan ini, guna menghadapi kondisi–kondisi

seperti kebutuhan personil yang bersifat pribadi. Faktor kelelahan,

keterlambatan material dan lain–lainnya.

9. Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu

normal dan waktu longgar.

Berdasarkan langkah–langkah yang disebutkan di atas terlihat bahwa

pengukuran kerja dengan jam henti ini merupakan cara pengukuran yang objektif

karena disini waktu yang ditetapkan berdasarkan fakta yang tidak cuma sekedar

diestimasi secara subyektif. Disini juga akan berlaku asumsi–asumsi dasar sebagai

berikut :

1. Metode fasilitas untuk menyelesaikan pekerjaan harus sama dan dibakukan

terlebih dahulu sebelum kita mengaplikasikan waktu ini untuk pekerjaan yang

serupa.

2. Operator harus memahami benar prosedur dan metoda pelaksanaan kerja

dengan waktu baku ini diasumsikan memiliki tingkat ketrampilan dan

kemampuan yang sama serta sesuai dengan pekerjaan tersebut. Untuk

persyaratan mutlak pada waktu memilih operator yang akan dianalisa waktu

kerjanya benar–benar memiliki tingkat kemampuan yang rata–rata.

3. Kondisi lingkungan fisik pekerjaan juga relatif tidak jauh berbeda dengan

kondisi fisik pada saat pengukuran kerja dilakukan.

4. Perfomance kerja mampu dikendalikan pada tingkat yang sesuai untuk seluruh

periode kerja yang ada.

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu kerja

baik setiap elemen ataupun siklus dengan menggunakan alat–alat seperti jam

henti, lembaran–lembaran pengamatan, dan pena atau pinsil. Aktivitas

pengukuran kerja dengan jam henti (stopwatch) umumnya diaplikasikan pada

industri manufacturing yang memiliki karakteristik yang berulang–ulang,

terspesifikasi jelas, dan menghasilkan output yang relatif sama. Nyatalah bahwa

aktifitas stopwatch time study ini bisa dilaksanakan untuk berbagai macam

pekerjaan, baik yang bisa diklasifikasikan sebagai manufacturing job ataupun

service jobs.

Aktivitas pengukuran kerja sendiri tidak mungkin bisa dilaksanakan

apabila dijumpai pekerjaan–pekerjaan yang tidak memperdulikan volume atau

jumlah output yang ingin dihasilkan. Untuk mendapatkan waktu kerja yang

dibutuhkan, dilakukan beberapa pengukuran yang dimulai dengan pengukuran

pendahuluan pertama yang dilakukan dengan melakukan pengukuran yang

Penetapan jumlah pengamatan yang dibutuhkan dalam aktivitas waktu jam

henti selama ini dikenal lewat formulasi–formulasi tertentu dengan

mempertimbangkan tingkat kepercayaan dan derajat ketelitian yang diinginkan.

Cara penetapan prosedur dengan formulasi tersebut membutuhkan analisa dan

perhitungan kuantitatif yang memerlukan waktu penyelesaian lama. Untuk

membuat penetapan mengenai jumlah pengamatan yang seharusnya dilaksanakan

maka The Maytag Company telah memperkenalkan prosedur pelaksanaan

pengamatan atau pengukuran awal dari elemen kegiatan yang ingin diukur

waktunya dengan ketentuan sebagai berikut :

1. 10 kali pengamatan untuk kegiatan yang berlangsung dalam siklus sekitar ≤

120 detik.

2. 5 kali pengamatan untuk kegiatan yang berlangsung dalam siklus waktu yang

besar dari ≥120 detik.

Satu hal yang penting dalam pelaksanaan pengukuran kerja ini adalah

bahwa semua pihak yang nantinya akan dipengaruhi oleh hasil studi haruslah

diinformasikan mengenai maksud dan tujuan dari studi, sehinngga nantinya bisa

tercapai kerjasama yang sebaik–baiknya didalam pelaksanaan pengukuran.

3.5. Menentukan Keseimbangan Lintasan dengan Metode Pendekatan

Wilayah (Region Approach)

Metode ini dikembangkan oleh Bedworth untuk mengatasi kekurangan

metode bobot posisi (metode Helgeson-Birnie). Metode pendekatan wilayah

dalam proses produksi dalam suatu stasiun kerja sedemikian rupa sehingga beban

kerja antara stasiun kerja yang satu dengan yang lain cukup seimbang.

Pada prinsipnya, metode ini berusaha membebankan terlebih dahulu pada

operasi yang memiliki tanggung jawab keterdahuluan yang besar. Bedworth

menyebutkan bahwa kegagalan metode bobot posisi adalah mendahulukan operasi

dengan waktu operasi terbesar daripada operasi dengan waktu operasi yang tidak

terlalu besar, tetapi diikuti oleh banyak operasi lainnya. Langkah–langkah

penyelesaian dengan metode pendekatan wilayah (Region Approach) adalah

sebagai berikut :

1. Menghitung Waktu Standar Operasi

Langkah-langkah yang dilakukan untuk menghitung waktu standar adalah

sebagai berikut :

1. Pengujian keseragaman data

Jika pengamatan pendahuluan dilakukan sebanyak : N

Waktu penyelesaian pada pengukuran pendahuluan : Xi

Maka :

a. Hitung rata–rata dari tiap unit pengamatan

N Xi

X

... (1)Dimana :

Xi = waktu penyelesaian hasil pengamatan pada pengukuran pendahuluan

b. Hitung standar deviasi sebenarnya dari waktu penyelesaian dengan

menggunakan rumus, yaitu :

1 2

N X Xi

... (2)

Dimana :

N = jumlah pengamatan yang dilakukan

Xi = waktu penyelesaian hasil pengamatan pada pengukuran pendahuluan

c. Tentukan batas kontrol atas (BKA) dan batas kontrol bawah (BKB)

Pemeriksaan keseragaman data dilakukan dengan menentukan Batas

Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB) dari data

pengukuran yang telah diperoleh dengan menggunakan peta kontrol. Peta

kontrol dipakai untuk karakteristik kualitas atau variabel-variabel yang

dapat diukur jumlahnya.

Dilakukan pemeriksaan terhadap hasil pengukuran waktu yang

diperoleh apakah berada dalam batas kontrol atau tidak. Jika data tersebut

berada dalam batas kontrol, maka data tersebut dikatakan seragam. Jika di

luar batas kontrol, maka data yang diluar batas kontrol harus dibuang dan

dilakukan revisi terhadap data yang tersisa dengan menghitung batas

kontrol yang baru. Untuk tingkat kepercayaan 95%, maka digunakan

Batas kontrol atas (BKA) = X + 2

... (3)

Batas kontrol bawah (BKB) = X – 2

Garis sentral (GS) = X

2. Pengujian jumlah pengamatan yang dibutuhkan (N)

Untuk menentukan jumlah pengamatan yang dibutuhkan, maka digunakan

rumus berikut ini :

2

2 2' Xi X X N s k N i i ... (4) Dimana :

N’ = banyaknya pengamatan yang dibutuhkan

k = harga distribusi normal standar yang ditentukan dari tingkat kepercayaan

yang ditentukan

Jumlah pengamatan yang diperlukan dapat dipengaruhi oleh besarnya tingkat

ketelitian dan tingkat kepercayaan yang diinginkan. Misalnya untuk tingkat

kepercayaan 95% dan tingkat ketelitian 5%, diperoleh k = 1,95 2 maka

penurunan rumus (4) menjadi :

2

2 2

2 2 2 40 ' Xi X Xi NN i ... (5)

Dimana :

N’ = banyaknya pengamatan yang dibutuhkan

N = jumlah pengamatan yang dilakukan

Xi = waktu penyelesaian hasil pengamatan pada pengukuran pendahuluan

Yang dimaksud tingkat ketelitian 5% dan tingkat kepercayaan 95% adalah

pengukur membolehkan rata - rat