PENGARUH SUHU TERHADAP PENENTUAN DERAJAT SUBSTITUSI KARBOKSIMETIL SELULOSA (CMC) HASIL

SINTESIS SELULOSA DENGAN Fourier-Transform Infrared Spectroscopy (FTIR) dan Scanning Electron Microscope (SEM)

SKRIPSI

OLEH:

KARINA JOSELIE NIM 151501203

PROGRAM STUDI SARJANA FARMASI FAKULTAS FARMASI

UNIVERSITAS SUMATERA UTARA MEDAN

PENGARUH SUHU TERHADAP PENENTUAN DERAJAT SUBSTITUSI KARBOKSIMETIL SELULOSA (CMC) HASIL

SINTESIS SELULOSA DENGAN Fourier-Transform Infrared Spectroscopy (FTIR) dan Scanning Electron Microscope (SEM)

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh Gelar Sarjana Farmasi pada Fakultas Farmasi

Universitas Sumatera Utara

OLEH:

KARINA JOSELIE NIM 151501203

PROGRAM STUDI SARJANA FARMASI FAKULTAS FARMASI

UNIVERSITAS SUMATERA UTARA MEDAN

2019

KATA PENGANTAR

Puji dan syukur saya panjatkan kepada Tuhan Yang Maha Esa karena berkat kasih dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Pengaruh Suhu Terhadap Penentuan Derajat Substitusi Karboksimetil Selulosa (CMC) Hasil Sintesis Selulosa dengan Fourier-Transform Infrared Spectroscopy (FTIR) dan Scanning Electron Microscope (SEM)”. Skripsi ini merupakan salah satu syarat guna memperoleh gelar Sarjana Farmasi dari Fakultas Farmasi Universitas Sumatera Utara.

Karboksimetil selulosa sangat bermanfaat dalam berbagai bidang terutama di bidang farmasi. Karboksimetil selulosa banyak digunakan sebagai pengental, penstabil emulsi dan suspensi serta pengikat. Tujuan penelitian ini adalah untuk mengetahui variasi suhu yang terbaik dalam proses eterifikasi selulosa agar mendapatkan CMC dengan derajat substitusi tinggi. Hasil yang diperoleh dari penelitian ini adalah suhu optimal eterifikasi adalah 45°C untuk menghasilkan CMC dengan DS tertinggi.

Pada kesempatan ini, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada Ibu Sri Yuliasmi, M.Si., Apt., selaku pembimbing, yang telah mengajarkan, membimbing dan mengarahkan saya dengan penuh kesabaran dan tulus selama penelitian hingga penyusunan skripsi ini sehingga menghasilkan skripsi yang lebih baik. Bapak Prof. Dr. Ginda Haro, M.Sc., Apt., dan Bapak Drs. Nahitma Ginting, M.Si., Apt., selaku dosen penguji yang telah bersedia menguji dan memberikan arahan untuk menyempurnakan skripsi ini.

Dekan Fakultas Farmasi Universitas Sumatera Utara, Prof. Dr. Masfria, Apt., yang telah memberikan bantuan dan fasilitas selama pendidikan, serta Bapak dan

Ibu dosen Fakultas Farmasi Universitas Sumatera Utara yang telah memberikan ilmu-ilmu yang berharga selama perkuliahan.

Penulis juga mengucapkan terima kasih kepada orangtua tercinta, Ayahanda Indrawan dan Ibunda Taniansih Militan serta adik-adik tersayang, Lyvia Joselie dan Velicia Joselie juga kepada partner terbaik saya, Edwin Tansos yang telah memberikan dukungan dan kasih sayang yang tak terhingga serta doa yang selalu mereka panjatkan agar jalan saya menuju sarjana tidak menemui hambatan.

Tak lupa penulis ucapkan terima kasih kepada teman seperdopingan, Reffy Mugrima, S.Farm., dan Bella Ginarco yang telah berjuang bersama dan saling bertukar pikiran serta memberi saran selama penelitian ini. Terima kasih juga kepada sahabat seperjuangan Difia Basri, Ellen Wijaya, Merinda, Grandy Wijaya, P9, para asisten dan laboran Teknologi Sediaan Farmasi III dan teman-teman angkatan 2015 Farmasi Universitas Sumatera Utara yang senantiasa selalu memberikan dukungan serta doa-nya sehingga selalu bersemangat menyelesaikan skripsi ini.

Penulis menyadari sepenuhnya bahwa skripsi ini masih belum sempurna, sehingga diharapkan dapat memberi kritik dan saran yang membangun untuk menambah pengetahuan dan wawasan penulis di masa depan.

Akhir kata penulis berharap semoga skripsi ini dapat bermanfaat bagi rekan- rekan di bidang farmasi serta adik-adik Fakultas Farmasi Universitas Sumatera Utara.

Medan, 27 Mei 2019 Penulis,

Karina Joselie NIM 151501203

SURAT PERNYATAAN

Saya yang bertanda tangan di bawah ini:

Nama : Karina Joselie

Nomor Induk Mahasiswa : 151501203

Program Studi : S-1 Reguler Farmasi

Judul Skripsi : Pengaruh Suhu Terhadap Penentuan Derajat Substitusi Karboksimetil Selulosa (CMC) Hasil Sintesis Selulosa Dengan Fourier-Transform Infrared Spectroscopy (FTIR) dan Scanning Electron Microscope (SEM)

Dengan ini menyatakan bahwa skripsi yang saya buat adalah asli karya sendiri dan bukan plagiat. Apabila dikemudian hari diketahui skripsi saya tersebut terbukti plagiat karena kesalahan saya sendiri, maka saya bersedia diberi sanksi apapun oleh Program Studi Sarjana Farmasi Fakultas Farmasi Universitas Sumatera Utara. Saya tidak akan menuntut pihak manapun atas perbuatan saya tersebut.

Demikian surat pernyataan ini saya perbuat dengan sebenarnya dan dalam keadaan sehat.

Medan, 20 Mei 2019 Penulis

Karina Joselie NIM 151501203

PENGARUH SUHU TERHADAP PENENTUAN DERAJAT SUBSTITUSI KARBOKSIMETIL SELULOSA (CMC) HASIL SINTESIS SELULOSA DENGAN Fourier-Transform Infrared Spectroscopy (FTIR) dan Scanning

Electron Microscope (SEM)

ABSTRAK

Latar Belakang: Saat ini karboksimetil selulosa telah banyak digunakan dan bahkan memiliki peranan yang penting dalam berbagai aplikasi dan salah satu penentu kualitas karboksimetil selulosa adalah harga derajat substitusi (DS).

Penentuan DS pada umumya menggunakan metode kimia. Namun, sebagian besar metode kimia untuk penentuan DS melibatkan penggunaan bahan kimia berbahaya. Metode ini juga rentan terhadap kesalahan manusia. Ini akan menjadi kemajuan besar menuju “green chemistry” jika dapat menghindari asam dan basa berbahaya. Salah satu variasi yang mempengaruhi harga DS adalah suhu pada proses eterifikasi dimana suhu yang terlalu tinggi dapat menyebabkan gelatinisasi dan degradasi CMC.

Tujuan: Tujuan dari penelitian ini untuk mengetahui hasil pengukuran derajat substitusi dengan alat Fourier-Transform Infrared Spectroscopy (FTIR), mengetahui bentuk partikel dan atom-atom penyusun dengan alat Scanning Electron Microscope (SEM) dan mengetahui pengaruh suhu terhadap sintesis karboksimetil selulosa.

Metode: Penelitian ini dilakukan secara eksperimental yang meliputi isolasi selulosa, sintesis karboksimetil selulosa dan karakterisasi karboksimetil selulosa. Selulosa disintesis dengan ditambahkan pelarut isopropanol-etanol-air (70;20:10). Dilanjutkan dengan proses alkalisasi dan karboksimetilasi. Hasil dipanaskan dengan variasi suhu 25ºC, 35ºC, 45ºC, 65ºC dan 75ºC selama 3 jam, kemudian disaring dan dimurnikan dengan metanol, kemudian dinetralkan dan disaring kembali dan residunya dikeringkan dengan oven pada suhu 60°C. CMC yang diperoleh ditentukan karakteristiknya melalui uji organoleptik, viskositas, pH, kelembaban, uji gugus fungsi dan derajat substitusi dengan menggunakan analisis FT-IR, uji bentuk partikel menggunakan SEM.

Kemudian hasil karakteristik dibandingkan dengan CMC komersial.

Hasil: Hasil penelitian ini menunjukkan bahwa hasil rendemen CMC terbanyak pada variasi suhu 35°C sebesar 224,4%. Hasil perbandingan karakterisasi CMC variasi suhu dengan CMC komersial berturut-turut: pada uji organoleptik diperoleh hasil berwarna putih sampai kecoklatan, tidak berbau dan tidak berasa;

uji pH, viskositas dan kelembaban memenuhi persyaratan; analisis FT-IR pada CMC menunjukkan kemiripan spektrum dengan CMC komersial, dan derajat substitusi terbesar pada variasi suhu 45°C yaitu sebesar 0,45.

Kata Kunci: selulosa,CMC, derajat substitusi, suhu, FTIR, SEM .

THE EFFECT OF TEMPERATURE IN DETERMINING DEGREES SUBSTITUTION OF CARBOXYMETHYL CELLULOSE (CMC) CELLULOSE SYNTHESIS RESULTS WITH FOURIER-TRANSFORM

INFRARED SPECTROSCOPY (FTIR) AND SCANNING ELECTRON MICROSCOPE (SEM)

ABSTRACT

Background: Currently, carboxymethyl cellulose has been widely used and even has an important role in various applications and one of the determinants of the quality of carboxymethyl cellulose is the value of the degree of substitution (DS). Determining DS generally uses chemical methods. However, most of the chemical method for the determination of the DS involves the use of hazardous chemicals. This methods are also susceptible for the human errors. It will be a great advancement towards “green chemistry” if we could be able to avoid such hazardous acids and alkali. One variation that affects the price of DS is the temperature in the etherification process where temperatures that are too high can cause gelatinization and degradation of CMC.

Objective: The aims of this study were to know the results of the measurement of the substitution degree with the Fourier-Transform Infrared Spectroscopy (FTIR), to determine the shape of particles and constituent atoms with Scanning Electron Microscope (SEM) and knowing the effect of temperature on the synthesis of carboxymethyl cellulose.

Method: This research was conducted experimentally which includes the isolation of cellulose, the synthesis of carboxymethyl cellulose and the characterization of carboxymethyl cellulose. Cellulose is synthesized by adding isopropanol-ethanol-water solvents (70; 20: 10). Followed by alkalization and carboxymethylation. The results are heated with temperature variations of 25ºC, 35ºC, 45ºC, 65ºC and 75ºC for 3 hours, then filtered and purified with methanol, then neutralized and filtered again and the residue dried in an oven at 60 ° C.

CMC obtained characteristics determined through organoleptic test, viscosity, pH, humidity, functional group test and determination of substitution degree using FT- IR analysis, particle shape test using SEM. Then the characteristic results are compared with commercial CMC.

Results: The results of this study show that he results of the highest CMC yield at a temperature variation of 35°C was 224.4%. The comparison results of CMC characterization of temperature variations with commercial CMC in a row: in the organoleptic test the results are white to brownish, odorless and tasteless; pH test, viscosity and humidity meet the requirements; FT-IR analysis on CMC shows the similarity of the spectrum with commercial CMC, and the largest degree of substitution at a temperature variation of 45°C which is equal to 0.45.

Keywords: cellulose, CMC, degree of substitution, temperature, FTIR, SEM.

DAFTAR ISI

JUDUL ... ... i

HALAMAN JUDUL ... ii

HALAMAN PENGESAHAN ... iii

KATA PENGANTAR ... iv

SURAT PERNYATAAN ...vi

ABSTRAK ...vii

ABSTRACT ... .viii

DAFTAR ISI ... ix

DAFTAR TABEL ...xi

DAFTAR GAMBAR ... ..xii

DAFTAR GAMBAR DALAM LAMPIRAN ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Hipotesis ... 3

1.4 Tujuan... 4

1.5 Manfaat ... 4

BAB II TINJAUAN PUSTAKA ... 5

2.1 Selulosa ... 5

2.2 Carboxymethyl Cellulose (CMC) ... 9

2.3 Karakterisasi Karboksimetil Selulosa ...12

2.3.1 Derajat Substitusi (DS) ...12

2.3.2 Viskositas...13

2.3.3 pH ...14

2.4 Fourier-Transform Infrared Spectroscopy (FTIR) ...14

2.5 Scanning Electron Microscope (SEM) ...15

BAB III METODE PENELITIAN ...17

3.1 Alat dan Bahan Penelitian ...17

3.1.1 Alat Penelitian ...17

3.2 Pembuatan Pereaksi ...18

3.2.1 Air Bebas CO2...18

3.2.2 Larutan Natrium Hidroksida 20% ...18

3.3 Sintesis Karboksimetil Selulosa dengan Variasi Suhu...18

3.4 Karakterisasi Karboksimetil Selulosa ...19

3.4.1 Pemeriksaan Organoleptis ...19

3.4.2 Uji Viskositas Karboksimetil Selulosa ...19

3.4.3 Uji pH Karboksimetil Selulosa ...19

3.4.4 Uji Kelembaban Karboksimetil Selulosa ...19

3.4.5 Penentuan Derajat Substitusi ...20

3.4.6 Analisis Karboksimetil Selulosa Metode FTIR ...20

3.4.7 Analisis Karboksimetil Selulosa Metode SEM-EDX ...21

4.1 Hasil Pembuatan Karboksimetil Selulosa ...22

4.2 Hasil Karakterisasi Karboksimetil Selulosa ...22

4.3 Hasil Derajat Substitusi (DS) ...25

4.4 Analisa FT-IR ...27

4.5 Hasil Bentuk Partikel dengan SEM ...28

BAB V KESIMPULAN DAN SARAN...31

5.1 Kesimpulan ...31

5.2 Saran ...32

DAFTAR PUSTAKA ...33

LAMPIRAN ...37

DAFTAR TABEL

4.1 Hasil Karboksimetilasi Selulosa Menjadi CMC ...22 4.2 Hasil Karakterisasi Karboksimetil Selulosa ...24 4.3 Hasil Perhitungan Derajat Substitusi CMC Hasil Sintesis ...25 4.4 Hasil Bilangan Gelombang CMC Hasil Sintesis dan CMC

Komersial (CMCK) ... 27 4.5 Data Kandungan CMCC Hasil SEM-EDX ...30

DAFTAR GAMBAR

2.1 Struktur Selulosa ...5

2.2 Struktur Struktur Natrium Karboksimetil Selulosa... 10

2.2 Reaksi Sintesis Carboxymethyl Cellulose (CMC) ... 11

4.1 Kurva Pengaruh Suhu Terhadap Derajat Substitusi Karboksimetil Selulosa ... 25

4.2 Hasil Overlay CMC Hasil Sintesis, CMCK, dan Selulosa ... 27

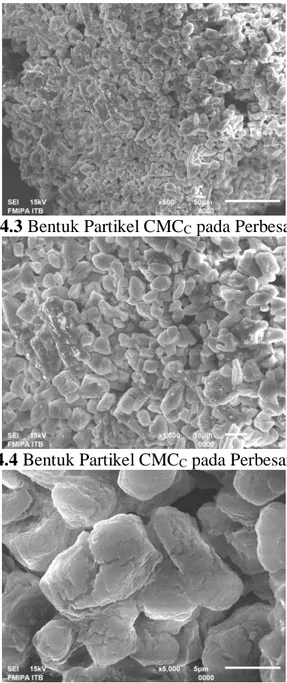

4.3 Bentuk Partikel CMCC pada Perbesaran 500x... 29

4.4 Bentuk Partikel CMCC pada Perbesaran 1000x ... 29

4.5 Bentuk Partikel CMCC pada Perbesaran 5000x ... 29

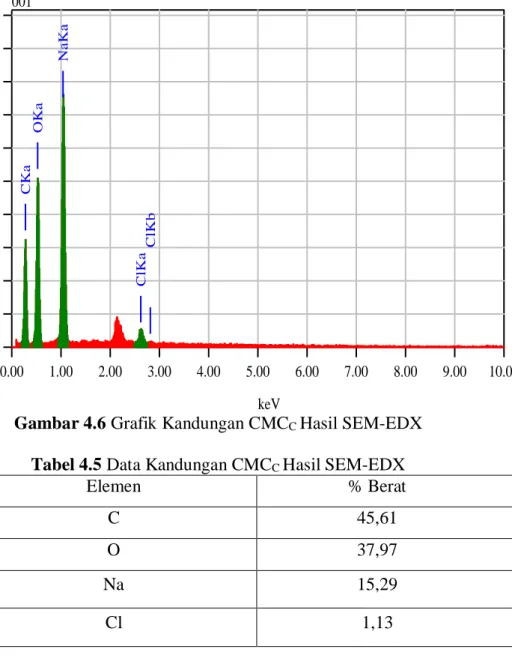

4.6 Grafik Kandungan CMCC Hasil SEM-EDX ... 30

DAFTAR GAMBAR DALAM LAMPIRAN

1. Alat Fourier-Transform Infrared Spectroscopy ... 37

2. Alat Scanning Electron Microscope ... 37

3. Alat Viskometer Brookfield ... 37

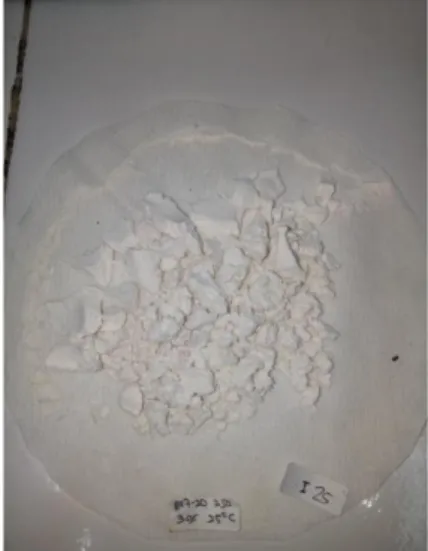

4. CMCA. ... 38

5. CMCB ... 38

6. CMCC ... 38

7. CMCD ... 38

8. CMCE ... 38

9. CMCF ... 38

10. Hasil Spektroskopi Inframerah Avicel. ... 48

11. Hasil Spektroskopi Inframerah CMCK. ... 49

12. Hasil Spektroskopi Inframerah CMCA. ... 50

13. Hasil Spektroskopi Inframerah CMCB ... 51

14. Hasil Spektroskopi Inframerah CMCC ... 52

15. Hasil Spektroskopi Inframerah CMCD ... 53

16. Hasil Spektroskopi Inframerah CMCE ... 54

17. Hasil Spektroskopi Inframerah CMCF ... 55

18. Hasil Overlay CMC Hasil Sintesis, CMCK dan Selulosa. ... 56

DAFTAR LAMPIRAN

1. Gambar alat ... 37

2. Gambar Karboksimetil Selulosa (CMC) Hasil Sintesis Selulosa ... 38

3. Bagan Sintesis Karboksimetil Selulosa dari Mikrokristalin Selulosa ... 39

4. Bagan Uji Viskositas ... 40

5.Bagan Uji pH ... 41

6.Bagan Uji Kelembaban ... 42

7. Perhitungan Rendemen Karboksimetil Selulosa ... 43

8. Perhitungan Viskositas Karboksimetil Selulosa ... 44

9. Perhitungan Kelembaban Karboksimetil Selulosa ... 45

10. Perhitungan Derajat Substitusi (DS) Karboksimetil Selulosa ... 46

11. Hasil Spektroskopi Inframerah Avicel ... 48

12. Hasil Spektroskopi Inframerah CMCK ... 49

13. Hasil Spektroskopi Inframerah CMCA ... 50

14. Hasil Spektroskopi Inframerah CMCB ... 51

15. Hasil Spektroskopi Inframerah CMCC ... 52

16. Hasil Spektroskopi Inframerah CMCD ... 53

17. Hasil Spektroskopi Inframerah CMCE ... 54

18. Hasil Spektroskopi Inframerah CMCF ... 55

19. Hasil Overlay CMC Hasil Sintesis, CMCK dan Selulosa ... 56

20. Hasil SEM-EDX CMCC ... 57

BAB I PENDAHULUAN

1.1 Latar Belakang

Selulosa adalah glukosa dengan polimer linear dan berat molekul tinggi.

Meskipun terdapat ikatan hidrogen yang terkait dengan struktur molekul selulosa, selulosa tidak mudah larut seketika dalam pelarut umum. Salah satu sifat selulosa adalah rentan terhadap reaksi derivasi kimia sehingga selulosa dapat diubah menjadi bahan baku kimia yang berguna. Eterifikasi selulosa adalah salah satu rute yang paling penting dari derivatisasi selulosa yang dapat menghasilkan karboksimetil selulosa (Singh dan Khatri, 2011).

Carboxymethyl cellulose (CMC) merupakan molekul anionik yang mampu mencegah terjadinya pengendapan protein pada titik isoelektrik dan meningkatkan viskositas produk pangan, disebabkan bergabungnya gugus karboksil CMC dengan gugus muatan positif dari protein. Menurut BPS (2016), penggunaan CMC setiap tahunnya mengalami peningkatan dan tercatat hingga 2016 data impor CMC mencapai 552.532 kg perbulan nya. Hal ini menunjukkan bahwa kebutuhan masyarakat terhadap CMC sangat tinggi (Ayuningtiyas dkk., 2017).

Saat ini karboksimetil selulosa telah banyak digunakan dan bahkan memiliki peranan yang penting dalam berbagai aplikasi. Karboksimetil selulosa secara luas digunakan dalam bidang pangan, kimia, perminyakan, pembuatan kertas, tekstil, serta bangunan. Khusus bidang farmasi, karboksimetil selulosa dimanfaatkan sebagai stabilizer, thickener, adhesive, dan emulsifier. CMC pada berbagai industry seperti: detergen, cat, keramik, tekstil, kertas dan makanan.

Fungsi CMC pada bidang formulasi adalah sebagai pengental, penstabil emulsi atau suspensi dan bahan pengikat (Hasibuan,2016).

Pembuatan CMC melibatkan dua langkah reaksi, yaitu proses alkalisasi dan eterifikasi. Dalam proses alkalisasi, selulosa diperlakukan dengan NaOH, seringkali dengan adanya pelarut inert (etanol atau isopropanol), yang bertindak sebagai swelling agent dan sebagai pengencer yang memfasilitasi penetrasi yang baik ke struktur kristal selulosa. Proses alkalisasi umumnya dilakukan pada suhu kamar. Dalam langkah eterifikasi alkali selulosa direaksikan dengan natrium monokloroasetat (NaMCA), atau sebagai asam bebas, asam monokloroasetat (MCA) untuk membentuk eter selulosa karboksimetil. Pada saat yang sama NaOH bereaksi dengan MCA untuk membentuk dua produk samping, yaitu natrium glikolat dan natrium klorida (Tasaso, 2015).

Salah satu penentu kualitas karboksimetil selulosa adalah harga derajat substitusi (DS). DS rata-rata selulosa karboksimetil selulosa biasanya berkisar 0,4-1,8. Banyak teknik memungkinkan untuk mengkarakterisasi nilai DS seperti metode kimia, IR, Raman, NMR, SEM dan lain – lain (Singh dan Khatri, 2011).

Penentuan DS pada umumya menggunakan metode kimia. Namun, sebagian besar metode kimia untuk penentuan DS melibatkan penggunaan bahan kimia berbahaya seperti NaOH, HCl, HNO3, dll. Metode ini juga rentan terhadap kesalahan manusia saat menyiapkan larutan standar dan saat melakukan titrasi. Ini akan menjadi kemajuan besar menuju “green chemistry” jika dapat menghindari asam dan basa berbahaya (Singh dan Khatri, 2011).

Menurut penelitian Tasaso (2015), terdapat pengaruh konsentrasi NaOH dan NaMCA terhadap DS karboksimetil. Pada penelitian tersebut digunakan suhu eterifikasi 50°C dengan hasil derajat substitusi terbesar 1,1. Pada penelitian ini,

proses eterifikasi dilakukan dengan beberapa variasi suhu. Hal dikarenakan suhu eterifikasi sangat berpengaruh sehinga perlu diketahui bagaimana keadaan lingkungan yang optimal untuk menghasilkan CMC dengan derajat substitusi tinggi.

Penentuan DS dilakukan dengan menghitung perbandingan serapan dari hasil spektroskopi Fourier – Transform Infra Red Spectroscopy (FTIR) sedangkan uji bentuk partikel dan penentuan atom penyusun dilakukan dengan alat Scanning Electron Microscope (SEM) dengan detector Electron Dispersive X- Ray (EDX).

1.2 Perumusan Masalah

Berdasarkan latar belakang di atas maka dapat diambil perumusan masalah sebagai berikut:

a. Apakah karboksimetil selulosa dapat dibuat dari selulosa?

b. Apakah terdapat pengaruh variasi suhu terhadap sintesis karboksimetil selulosa?

1.3 Hipotesis

Berdasarkan perumusan masalah diatas maka dibuat hipotesis analisis sebagai berikut:

a. Karboksimetil selulosa dapat dibuat dari selulosa.

b. Terdapat pengaruh variasi suhu terhadap sintesis karboksimetil selulosa.

1.4 Tujuan

Adapun tujuan dari penelitian ini adalah:

a. Mengetahui bahwa karboksimetil selulosa dapat dibuat dari selulosa.

b. Mengetahui pengaruh variasi suhu terhadap sintesis karboksimetil selulosa.

1.5 Manfaat

Manfaat penelitian ini adalah memberikan informasi mengenai suhu yang terbaik untuk proses sintesis karboksimetil selulosa dan mengetahui pengaruhnya terhadap nilai derajat substitusi serta mengenal penggunaan alat Scanning Electron Microscopy (SEM) dan Fourier Transform Infrared Spectroscopy (FTIR) untuk pengukuran derajat substitusi yang akurat dan presisi.

BAB II

TINJAUAN PUSTAKA

2.1 Selulosa

Selulosa merupakan senyawa organik yang paling melimpah di bumi.

Produksi selulosa sekitar 100 milyar ton setiap tahunnya dan selulosa mencakup sekitar 50% dari karbon tak bebas di bumi. Selulosa membentuk komponen serat dari dinding sel tumbuhan (Fessenden dan Fessenden, 1986).

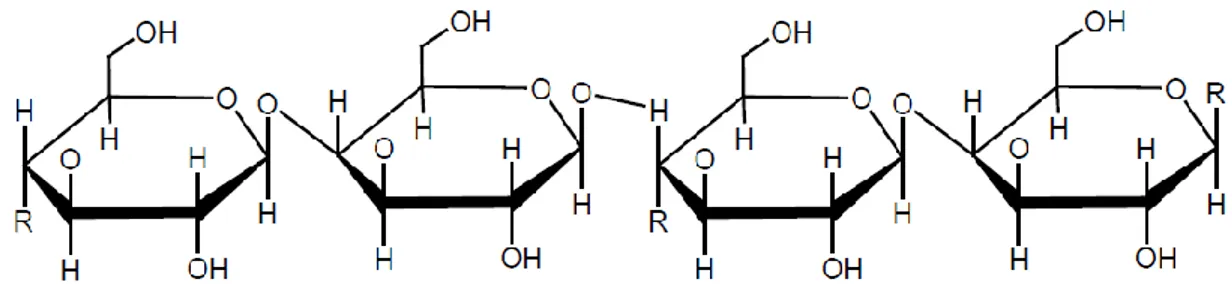

Selulosa tersusun dari unit-unit anhidroglukopiranosa yang tersambung dengan ikatan β-1,4-glikosidik membentuk suatu rantai makromolekul tidak bercabang. Setiap unit anhidroglukopiranosa memiliki tiga gugus hidroksil (Siagian, 2015). Selulosa mempunyai rumus empirik (C6H10O5)n dengan n~500 dan berat molekul~243.000 (Rowe dkk., 2009). Struktur selulosa terdiri dari rantai polimer β-glukosa yang dihubungkan dengan ikatan glikosida 1,4. Struktur molekul selulosa dapat dilihat pada Gambar 2.1 berikut:

Gambar 2.1 Struktur Selulosa (Baharuddin dkk., 2016)

Selulosa merupakan serat berwarna putih, tidak larut dalam air panas dan dingin, alkali dan pelarut organik netral seperti alkohol dan benzene (Muzakkar dkk., 2017). Selulosa adalah polimer dengan rumus kimia (C6H10O5)n.Dalam hal ini n adalah jumlah pengulangan unit gula atau derajat polimerisasiyang harganya bervariasi berdasarkan sumber selulosa dan perlakuan yang diterimanya.

Kebanyakan serat untuk pembuat pulp mempunyai harga derajatpolimerisasi 600- 1500 (Surest dan Satriawan, 2010). Molekul selulosa seluruhnya berbentuk linier dan mempunyai kecendrungan kuat membentuk ikatan-ikatan hidrogen, baik dalam satu polimer selulosa maupun antar rantai polimer yang berdampingan.

Ikatan hidrogen ini menyebabkan selulosa bisa terdapat dalam ukuran besar dan memiliki sifat kekuatan tarik yang tinggi (Dewi dkk., 2009).

Menurut Sirait (2014), sifat-sifat selulosa terdiri dari sifat fisika dan sifat kimia. Selulosa dengan rantai panjang mempunyai sifat fisik yang lebih kuat, lebih tahan lama terhadap degradasi yang disebabkan oleh pengaruh panas, bahan kimia maupun pengaruh biologis. Sifat fisik lain dari selulosa adalah:

1. Dapat terdegradasi oleh hidrolisa, oksidasi secara kimia maupun mekanis sehingga berat molekulnya menurun.

2. Tidak larut dalam air maupun pelarut organik, tetapi sebagian larut dalam larutan alkali.

3. Pada keadaan kering, selulosa bersifat higroskopis, keras dan rapuh. Bila selulosa banyak mengandung air maka akan bersifat lunak.

4. Selulosa dalam bentuk kristal, mempunyai kekuatan lebih baik jika dibandingkan dengan bentuk amorfnya.

Selulosa merupakan polimer yang relatif stabil dikarenakan adanya ikatan hidrogen. Selulosa tidak larut dalam pelarut air dan tidak memiliki titik leleh.

Serat selulosa juga memiliki fleksibilitas dan elastisitas yang baik. Bagian mikrofibril yang banyak mengandung jembatan hidrogen antar molekul selulosa bersifat sangat kuat dan tidak dapat ditembus dengan air. Bagian ini disebut sebagai bagian berkristal dari selulosa, sedangkan bagian lainnya yang sedikit atau sama sekali tidak mengandung jembatan hidrogen disebut bagian amorf (Elita, 2016).

Morfologi selulosa mempunyai pengaruh besar pada reaktivitasnya.

Gugus-gugus hidroksil yang terdapat dalam daerah-daerah amorf sangat mudah dicapai dan mudah bereaksi, sedangkan gugus-gugus hidroksil yang terdapat dalam daerah kristalin dengan berkas yang rapat dan ikatan antar rantai yang kuat mungkin tidak dapat dicapai sama sekali. Pembengkakan awal selulosa diperlukan dalam esterifikasi baik mengunakan alkali maupun asam (Syahfriana, 2013).

Menurut Sumada dkk. (2011), berdasarkan derajat polimerisasi (DP) dan kelarutan dalam senyawa natrium hidroksida (NaOH) 17,5%, selulosa dapat dibagi tiga jenis, yaitu:

1. Selulosa α (Alpha cellulose) adalah selulosa berantai panjang, tidak larut dalam larutan natrium hidroksida 17,5% atau larutan basa kuat dengan DP (Derajat Polimerisasi) 600-15000. Alfa selulosa dipakai sebagai penduga dan atau penentu tingkat kemurnian selulosa. Selulosa dengan derajat kemurnian α >

92% memenuhi syarat untuk bahan baku utama pembuatan propelan atau bahan peledak. Sedangkan selulosa ikatan di bawahnya digunakan sebagai bahan baku pada industri kertas dan industri kain (serat rayon). Semakin tinggi kadar alfa selulosa, maka semakin baik mutu bahannya.

2. Selulosa β (Beta cellulose) adalah selulosa berantai pendek, larut dalam larutan natrium hidroksida 17,5% atau basa kuat dengan DP (Derajat Polimerisasi) 15- 90, dapat mengendap bila dinetralkan.

3. Selulosa γ (Gamma cellulose) adalah selulosa berantai pendek, larut dalam larutan natrium hidroksida 17,5% atau basa kuat dan tidak mengendap jika dinetralkan memiliki DP (Derajat Polmerisasi) nya kurang dari 15, kandungan utamanya adalah hemiselulosa.

Selulosa hampir tidak pernah ditemui dalam keadaan murni di alam, melainkan selalu berikatan dengan bahan lain seperti lignin dan hemiselulosa.

Molekul selulosa merupakan mikrofibil dari glukosa yang terikat satu dengan lainnya membentuk rantai polimer yang sangat panjang. Adanya lignin serta hemiselulosa di sekeliling selulosa merupakan hambatan utama untuk menghidrolisis selulosa (Sirait, 2014).

Derivat selulosa merupakan eksipien yang penting dalam farmasi. Salah satu turunan selulosa adalah mikrokristalin selulosa. Mikrokristalin selulosa diperkenalkan pada awal tahun 1960-an merupakan eksipien terbaik dalam pembuatan tablet secara cetak langsung. Mikrokristalin selulosa dibuat dengan cara hidrolisis terkontrol alfa selulosa, suatu pulp dari tumbuhan yang berserat dengan larutan asam mineral encer. Mikrokristalin selulosa dapat diperoleh secara komersial dari berbagai kualitas dan merek dagang. Salah satu produk mikrokristalin selulosa di perdagangan merek Avicel (Rowe dkk., 2009).

Mikrokristalin selulosa merupakan bagian hasil hidrolisa dengan asam mineral encer. Mikrokristalin selulosa memiliki struktur paling teratur, homogenitas yang tinggi diantara bahan selulosa dengan batas derajat polimerisasi 150-250. Mikrokristalin selulosa menunjukkan reaktivitas terhadap karboksimetilasi, asetilasi dan oksidasi (Kazakova dan Demin, 2009).

Mikrokristalin selulosa adalah hasil depolimerisasi parsial selulosa.

Wujudnya putih, tidak berbau, tidak berasa dan merupakan bubuk kristal yang terdiri dari partikel berpori. Pada dasarnya mikrokristalin selulosa terdiri dari kristal-kristal dari ukuran koloid. Kristal-kristal tersebut menggumpal, membentuk partikel dengan diameter 15-20 µm. Gumpalan-gumpalan ini selanjutnya menggumpal selama proses pengeringan bubur selulosa, sehinggga

pada akhirnya diperoleh ukuran partikel rata-rata sebesar 20-200 µm yang berukuran nanometer (Hairani, 2014).

2.2 Carboxymethyl Cellulose (CMC)

Karboksimetil selulosa merupakan turunan selulosa yang memiliki peran penting dan berguna sebagai agen pengemulsi, agen pensuspensi dan sebagai pengikat dalam pembuatan tablet. Pada awalnya, CMC banyak dibuat dari selulosa kayu. Hal ini disebabkan kandungan selulosa pada kayu biasanya cukup tinggi, yaitu sekitar 42-47%. Limbah-limbah yang mengandung selulosa dalam jumlah besar sangat potensial dimanfaatkan untuk dijadikan karboksimetil selulosa (CMC). Namun, tidak hanya dari kayu, sekarang ini telah banyak dikembangkan sintesis CMC berbahan dasar bukan kayu, melainkan limbah- limbah agrikultural seperti kulit buah pisang, nanas, kelapa sawit, jeruk bali, tanaman enceng gondok, dan lain-lain. Hal ini disebabkan limbah-limbah pertanian sangat melimpah jumlahnya dan terbuang percuma (Agustriono dan Hasanah, 2016).

Carboxymethyl Cellulose (CMC) adalah derivat selulosa yang berantai lurus, panjang, larut dalam air, dan anionik polisakarida (Tasaso, 2015). Struktur CMC merupakan rantai polimer yang terdiri dari molekul selulosa. Setiap unit anhidroglukosa memiliki tiga gugus hidroksil dan beberapa atom hydrogen dari gugus hidroksil tersebut disubstitusi oleh carboxymethyl (Kamal, 2010).

Gugus hidroksil yang tergantikan dikenal dengan derajat penggantian (degree of substitution) disingkat DS. Jumlah gugus hidroksil yang tergantikan atau nilai DS mempengaruhi sifat kekentalan dan sifat kelarutan CMC dalam air (Kamal, 2010).

Gambar 2.2 Struktur Natrium Karboksimetil Selulosa (Kamal, 2010)

Karboksimetil selulosa telah banyak digunakan dan bahkan memiliki peranan yang penting dalam berbagai aplikasi. Karboksimetil selulosa secara luas digunakan dalam bidang pangan, kimia, perminyakan, pembuatan kertas, tekstil, serta bangunan. Khusus bidang pangan, karboksimetil selulosa dimanfaatkan sebagai stabilizer, thickener, adhesive, dan emulsifier. CMC pada berbagai industri seperti: detergen, cat, keramik, tekstil, kertas dan makanan. Fungsi CMC pada bidang formulasi adalah sebagai pengental, penstabil emulsi atau suspensi dan bahan pengikat (Hasibuan, 2016).

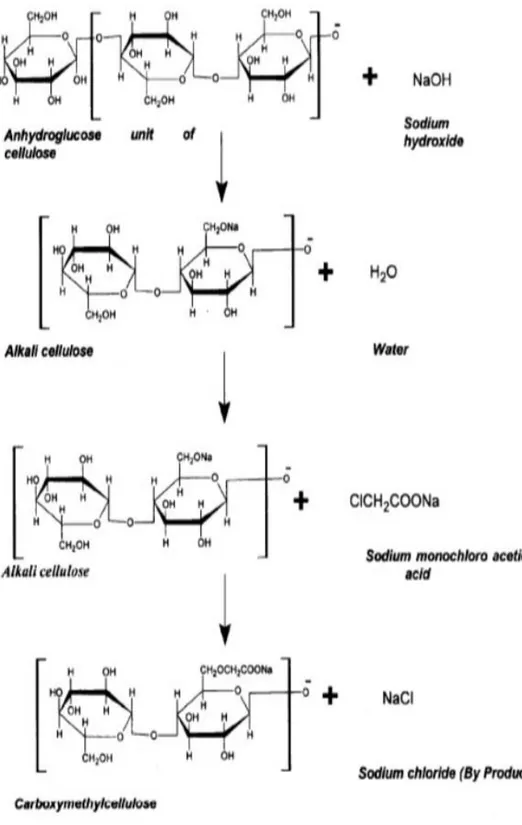

Sintesis CMC dilakukan dengan proses alkalisasi, karboksimetilasi, netralisasi, dan pengeringan. Proses alkalisasi merupakan proses saat terjadi reaksi substitusi antara gugus hidroksil dengan NaOH menghasilkan natrium selulosa.

Sedangkan karboksimetilasi merupakan proses dimana terjadi reaksi substitusi terjadi antara gugus Na pada natrium monokloroasetat menghasilkan CMC. CMC tersebut kemudian dinetralkan dengan ditambahkan asam asetat dikarenakan pada saat proses sintesis suasana CMC dalam alkali (Mahendra dan Mitarlis, 2017).

Reaksi sintesis Carboxymethyl Cellulose (CMC) dapat dilihat pada Gambar 2.3

Gambar 2.3 Reaksi Sintesis Carboxymethyl Cellulose (CMC) (Eliza dkk., 2015)

Pembuatan CMC dipengaruhi oleh beberapa faktor, diantaranya alkalisasi dan karboksimetilasi. Pada tahap alkalisasi serat selulosa akan mengembang, yang menyebabkan struktur kristalin selulosa akan berubah dan meningkatkan kemampuan kimia masuk ke dalam serat. Selain itu, fase cair (campuran alkohol air) sebagai agen solvasi, melarutkan NaOH dan mendistribusikannya ke gugus hidroksil selulosa membentuk alkil selulosa. Larutan NaOH akan menembus ke struktur kristal selulosa, kemudian mensolvasi gugus hidroksil yang membuatnya siap untuk reaksi eterifikasi dengan cara memutus ikatan hidrogen. Alkalisasi dilakukan menggunakan NaOH, yang tujuannya mengaktifkan gugus-gugus OH pada molekul selulosa dan berfungsi untuk memudahkan difusi reagen pada tahap karboksimetilasi. Pada proses karboksimetilasi digunakan reagen natrium monokloroasetat (Ayuningtiyas dkk., 2017).

2.3 Karakterisasi Karboksimetil Selulosa 2.3.1 Derajat Substitusi (DS)

Derajat Substitusi (DS) merupakan parameter yang terpenting dalam menentukan kualitas CMC. DS merupakan perbandingan antara jumlah gugus hidroksil yang tersubstitusi oleh reagen SMCA dengan jumlah cincin anhidroglukosa (AGU) pada selulosa. DS maksimum bernilai 3. Nilai DS dipengaruhi oleh beberapa faktor. Faktor-faktor tersebut adalah jenis dan komposisi pelarut/media reaksi, konsentrasi alkali, konsentrasi kloroasetat, waktu reaksi, dan suhu reaksi (Rakhmatullah, 2015).

Perbedaan nilai DS yang dihasilkan dapat dikaitkan dengan peran media reaksi selama proses sintesis CMC. Pengaruh dari media reaksi yang digunakan dilihat dari nilai polaritas pelarut yang digunakan. Semakin kecil polaritas dari

suatu media pelarut maka akan meningkatkan efektivitas reaksi karboksimetilasi dan menjaga molekul selulosa tetap tidak terdekomposisi oleh larutan alkali.

Selain itu, semakin kecil polaritas media reaksi juga akan meyebabkan rendahnya kelarutan NaOH dalam sistem karena sifat sistem yang non polar. Pada sistem ini, NaOH yang berbentuk larutan akan membentuk lapisan di sekitar selulosa dan akan menyebabkan semakin banyak jumlah NaOH yang terdistribusi dalam selulosa dan mengkonversi selulosa menjadi alkali selulosa (Pitaloka, 2015).

Peningkatan DS dapat terjadi seiring dengan kenaikan suhu. Hal ini disebabkan karena suhu yang tinggi menyebabkan pembengkakan serat selulosa serta difusi dan adsorpsi MCA yang memfasilitasi reaksi antara MCA dan molekul selulosa. Penurunan DS juga dapat terjadi pada suatu titik pada peningkatan DS. Hal ini dikaitkan dengan degradasi selulosa di bawah oksigen atmosferik (Varshney, 2006).

2.3.2 Viskositas

Viskositas adalah suatu pernyataan tahanan dari suatu cairan untuk mengalir. Makin tinggi nilai viskositas maka akan makin besar tahanannya.

Viskositas adalah sifat dari cairan yang menunjukkan adanya hambatan-dalam, artinya bila di dalam cairan terdapat benda yang bergerak maka pergerakan dari benda “dihambat” oleh viskositas cairan. Makin besar nilai viskositas cairan, makin besar pula hambatan yang diberikan. Viskometer ada banyak macamnya.

Namun secara garis besar bisa dibedakan menjadi dua kategori, yaitu viskometer yang bekerja dengan cara mengalirkan cairan, termasuk di dalam kategori ini adalah viskometer kapiler (misalnya Ubbelohde), viskometer Effluc-cup (misalnya Saybolt, Furol, Zahn cup). Viskometer yang bekerja dengan cara menggerakkan suatu benda di dalam cairan dengan cara membiarkan bola jatuh (misalnya

viskometer bola-jatuh), viskometer rotasi (misal viskometer Brookfield) (Sobbich dan Atedi, 2005).

2.3.3 pH

Seperti dijelaskan oleh Imersion, jika pH di bawah 1, larutan menjadi tidak homogen karena terbentuk endapan, sehingga untuk penggunaan di bidang industri, khususnya industri makanan, disarankan sifat CMC tidak terlalu asam.

Dijelaskan selanjutnya bahwa larutan CMC 1% biasanya mempunyai pH 7,0 – 8,5 dan pada rentang 5 – 9 tidak terlalu berpengaruh terhadap viskositas CMC. Pada pH kurang dari 3 viskositas CMC bertambah karena terbentuknya gel yang sedikit larut, sedang pada pH di atas 10 viskositas CMC sedikit berkurang. Kadar air dalam CMC mempengaruhi daya tahan CMC karena adanya reaksi pembusukan secara kimia maupun mikrobiologi (Wijayani dkk., 2005).

2.4 Fourier-Tranform Infrared Spectroscopy (FTIR)

Spektrum inframerah adalah suatu teknik yang didasarkan pada getaran dari atom-atom molekul. Spektrum inframerah umumnya diperoleh dengan melewatkan radiasi inframerah melalui sampel dan menentukan sebagian kecil dari energi radiasi tertentu yang diserap (Masfria dkk., 2015). Satuan frekuensi yang digunakan dinyatakan dalam bilangan gelombang yang didefinisikan sebagai banyaknya gelombang dalam tiap satuan panjang (Dachriyanus, 2004). Daerah antara 1400-4000 cm-1, bagian kiri spektrum inframerah, merupakan daerah yang khusus berguna untuk identifikasi gugus-gugus fungsional. Daerah dikanan 1400 cm-1 seringkali sangat rumit. Dalam daerah ini biasanya korelasi antara suatu pita dan gugus fungsional spesifik tidak dapat ditarik dengan cermat, namun tiap senyawa organik mempunyai resapan yang

unik di sini. Oleh karena itu bagian spektrum ini disebut daerah sidik jari (fingerprint region). Meskipun bagian kiri suatu spektum nampaknya sama untuk senyawa-senyawa yang mirip, daerah sidik jari harus cocok antara dua spekra, agar dapat disimpulkan bahwa kedua senyawa itu sama. Salah satu pita dalam spektrum inframerah yang paling terbedakan adalah pita yang disebabkan oleh modus uluran karbonil. Pita ini merupakan peak yang kuat yang dijumpai dalam daerah 1640-1820 cm-1 (Fessenden dan Fessenden, 1986).

Menurut Muzakkar dkk., (2017), selulosa jerami padi terdapat puncak dengan intensitas kuat pada bilangan gelombang 3421,83 cm–1 menunjukkan gugus hidroksil (–OH). Sementara bilangan gelombang 896,93 cm-1 menunjukkan adanya ikatan 1,4–β dari selulosa. Bilangan gelombang pada 2902,96 cm−1 menunjukkan adanya –CH2 yang merupakan kerangka pembangun struktur selulosa. Hasil analisis FTIR CMC (Carboxymethyl Cellulose) yang dihasilkan dari selulosa jerami padi menunjukkan bahwa munculnya beberapa bilangan gelombang. CMC dicirikan dengan adanya gugus karbonil (C=O) dengan puncak serapan pada bilangan gelombang 1586,05 cm−1, gugus hidroksil (–OH) pada bilangan gelombang 3351,27 cm−1 dan gugus –CH2 pada bilangan gelombang 2917,27 cm−1.

2.5 Scanning Electron Microscope (SEM)

Scanning Electron Microscopy (SEM) adalah alat yang dapat membentuk bayangan permukaan spesimen secara mikroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Teknik SEM pada hakikatnya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20

μm dari permukaan. Gambar permukaan yang diperoleh merupakan tofografi segala tonjolan, lekukan dan lubang pada permukaan (Muis, 2011).

Hasil analisa uji SEM. dapat memberikan informasi tentang bentuk dan perubahan dari suatu bahan yang diuji dimana pada prinsipnya perubahan patahan, lekukan dan perubahan struktur dari bahan cenderung mengalami perubahan energi. Energi yang berubah tersebut dapat dipancarkan, dipantulkan, dan diserap serta diubah menjadi gelombang elektron yang dapat ditangkap dan dibaca hasilnya pada foto SEM (Matondang dkk., 2013).

Salah satu detektornya adalah Energy Dispersive X-ray (EDX). Sistem EDX menggunakan kristal SiLi cryo-cooled untuk mengumpulkan sebagian besar x-ray yang dipancarkan oleh spesimen. Analisa multichannel kemudian menghitung jumlah sinar-X yang terjadi pada energi yang berbeda. Elemen diidentifikasi dari energi karakteristiknya dan konsentrasi dapat diturunkan dari laju penghitungan (Lawes,1987).

BAB III

METODE PENELITIAN

Metode yang digunakan pada penelitian ini adalah metode eksperimental yang meliputi isolasi selulosa, sintesis karboksimetil selulosa dan karakterisasi karboksimetil selulosa.

3.1 Alat dan Bahan Penelitian 3.1.1 Alat Penelitan

Alat-alat yang digunakan pada penelitian ini adalah alat-alat gelas laboratorium, neraca analitik (Sartorius), Fourier-Transform Infrared Spectrophotometer (Shidmadzu), Scanning Electron Microscope dilengkapi dengan Energy Dispersive X-ray, oven listrik (Memmert), desikator, hotplate stirrer (Cimarec), stopwatch, termometer, pH indikator (Merck), pH meter (Hanna), viskometer Brookfield, alumunium foil dan kertas saring.

3.1.2 Bahan Penelitian

Bahan kimia yang digunakan dalam penelitian ini adalah bahan kimia yang berkualitas pro analisis produksi PT. Smart Lab yaitu asam asetat glasial, etanol, isopropanol, metanol. Yang tidak berkualitas pro analisis adalah CMC komersial, NaOH pellet, natrium monokloroasetat akuades. Mikrokristalin selulosa komersil PH 102 produksi PT. Merck.

3.2 Pembuatan Pereaksi 3.2.1 Air Bebas CO2

Air suling yang telah didihkan selama 5 menit atau lebih didiamkan sampai dingindan tidak boleh menyerap karbondioksida dari udara (Ditjen POM Depkes RI, 1995).

3.2.2 Larutan natrium hidroksida 20%

Natrium hidroksida pellet sebanyak 30 gram dilarutkan dalam akuades secukupnya hingga 150 mL (Ditjen POM Depkes RI, 1995).

3.3 Sintesis Karboksimetil Selulosa dengan Variasi Suhu

5 gram berat kering selulosa dimasukkan ke dalam beker gelas 250 mL ditambahkan 100 mL pelarut isopropanol-etanol-air (70:20:10). Selanjutnya dilakukan proses alkalisasi dengan penambahan 20 mL larutan NaOH 20% dan dilakukan pengadukan menggunakan magnetic strirer selama 1 jam pada suhu 30°C. Setelah selesai dilanjutkan proses karboksimetilasi dengan menambahkan ClCH2COONa sebanyak 3 g. Campuran kemudian dipanaskan dengan suhu 55ºC selama 3 jam. Setelah itu campuran disaring dan residunya direndam menggunakan 100 mL metanol selama 24 jam. Kemudian campuran dinetralkan menggunakan larutan asam asetat glasial. Campuran kemudian disaring kembali dan residunya dikeringkan di dalam oven dengan suhu 60ºC hingga beratnya konstan. Perlakuan umtuk variasi suhu (25ºC, 35ºC, 45ºC, 65ºC dan 75ºC) mengikuti prosedur diatas (Tasaso, 2015).

3.4 Karakterisasi Karboksimetil Selulosa 3.4.1 Pemeriksaan Organoleptis

Pemeriksaan yang dilakukan meliputi pemeriksaan bentuk, warna, bau dan rasa sesuai dengan Farmakope Indonesia ke-IV.

3.4.2 Uji Viskositas Karboksimetil Selulosa

Selulosa hasil sintesis sebanyak 2 gram dilarutkan dalam 100 mL air panas sehingga terbentuk larutan dengan konsentrasi 2% lalu diukur viskositasnya menggunakan Viskometer Brookfield dengan cara:

Spindle diturunkan hingga spindle tercelup ke dalam formulasi.

Selanjutnya akan dihidupkan dengan menekan tombol ON. Kecepatan spindle diatur, Kemudian dibaca skalanya (dial reading) dimana jarum merah yang bergerak telah stabil. Nilai viskositas (η) dalam centipoise (cps) diperoleh dari hasil perkalian skala baca (dial reading) dengan faktor koreksi (f) khusus untuk masing-masing kecepatan spindle. Menurut Dalimunthe (2016), Nilai Viskositas dapat dihitung engan persamaan berikut ini:

Viskositas (cps) = skala (dial reading ) × faktor koreksi 3.4.3 Uji pH Karboksimetil Selulosa

Selulosa hasil sintesis sebanyak 2 gram dilarutkan dalam 100 mL air sehingga terbentuk larutan dengan konsentrasi 2% lalu diukur pH menggunakan pH meter (Anonim, 2011).

3.4.4 Uji Kelembaban Karboksimetil Selulosa

Selulosa hasil sintesis ditimbang sebanyak 3 gram kemudian dimasukkan ke dalam oven dengan suhu 105°C selama 2 jam kemudian didinginkan dan ditimbang (Anonim, 2011). Dihitung persen kelembaban karboksimetil selulosa berdasarkan persamaan:

M = A

B×100%

Keterangan:

A = Massa karboksimetil selulosa yang hilang B = Berat karboksimetil selulosa yang digunakan 3.4.5 Penentuan Derajat Substitusi

Penentuan harga derajat substitusi (DS) yang dihasilkan berdasarkan analisis spektrum infra merah. Harga derajat substitusi berkisar dari 0 sampai 3 dan bukan bilangan bulat karena angka tersebut menyatakan harga rata-rata dari keseluruhan sampel.

Menurut Dalimunthe (2016), secara kualitatif, derajat substitusi diindikasikan sejumlah serapan dari gugusOH gugus ester yang diperoleh dari nilai intensitas padaspektrum infra merah (%T). Rumus yang digunakan adalah:

Abs = log 1 T

Derajat Substitusi = Abs 1 Abs 2 Keterangan:

Abs 1 = Absorbansi pada panjang gelombang 1500an Abs 2 = Absorbansi pada panjang gelombang 2900an

Menurut Singh dan Khaitri (2011), perhitungan derajat substitusi melalui

%Natrium dihitung melalui persamaan:

DS = 162 x % Natrium 2300 – (8- x %Natrium)

3.4.6 Analisis Karboksimetil Selulosa Metode FTIR

Analisa gugus fungsi dilakukan menggunakan instrumen spektrofotometer FT-IR (Shimadzu) dengan teknik pellet KBr di Laboratorium Penelitian Fakultas Farmasi Universitas Sumatera Utara. CMC komersial digunakan sebagai pembanding.

3.4.7 Analisis Karboksimetil Selulosa Metode SEM-EDX

Analisa bentuk molekul dan nilai %Na menggunakan instrumen Scanning Electron Microscope (SEM) disertai dengan detector Energy Dispersive X-ray di Fakultas MIPA Institut Teknologi Bandung.

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Pembuatan Karboksimetil Selulosa

Hasil sintesis selulosa menjadi karboksimetil selulosa CMCA, CMCB, CMCC, CMCD, CMCE dan CMCF dengan variasi suhu 25°, 35°, 45°, 55°, 65°, 75°

pada tahap eterifikasi dan berat selulosa 5 gram terdapat pada Tabel 4.1 Tabel 4.1 Hasil Karboksimetilasi Selulosa Menjadi CMC

CMC Suhu

(°C) Berat CMC % Berat*

A 25° 10,99 g 219,8%

B 35° 11, 22 g 224,4%

C 45° 9,43 g 188,6%

D 55° 9,09 g 181,8%

E 65° 9,66 g 193,2%

F 75° 10,85 g 217,0%

Keterangan : *= % berat terhadap selulosa

Hasil rendemen yang diperoleh dari seluruh hasil memperlihatkan bahwa pada CMCA, CMCB, CMCC dan CMCF diperoleh %berat yang sangat tinggi. Hal ini disebabkan karena reaksi alkalisasi dan karboksimetilasi pada selulosa belum bereaksi sepenuhnya sehingga masih menghasilkan sebagian selulosa dan monokloroasetat yang belum bereaksi, hasil samping reaksi dan CMC. Pada CMCC dan CMCD rendemen yang diperoleh semakin menurun. Hal ini disebabkan karena reaksi bekerja sepenuhnya sehingga hanya menghasilkan hasil samping reaksi dan CMC.

4.2 Hasil Karakterisasi Karboksimetil Selulosa

Karakterisasi CMC hasil sintesis dilakukan dengan membandingkannya dengan CMC Komersil (CMCK) sesuai dengan syarat yang terdapat dalam

Farmakope Indonesia Edisi IV (1995) dan Anonim (2011). Hasil karakterisasi CMC dan CMCK dapat dilihat pada Tabel 4.2 pada halaman 24.

Hasil uji organoleptik CMC dan CMCK dari bentuk, warna dan rasa berupa serbuk kasar, berwarna putih sampai putih kekuningan dan tidak berbau.

Pada variasi suhu CMCA, CMCB, CMCC, CMCD dan CMCK telah memenuhi syarat.

Namun, pada CMCE dan CMCF dihasilkan hasil berupa gelatin kuning kecoklatan , tidak berbau, tidak berasa. (Ditjen POM Depkes RI, 1995). Hal ini disebabkan karena peningkatan suhu menyebabkan pembengkakan selulosa serta difusi dan adsorpsi NaMCA memfasilitasi reaksi NaMCA dan molekul selulosa (Varshney, 2006).

Hasil pengujian pH CMC dan CMCK semuanya memenuhi persyaratan yang terdapat dalam FAO Monograph (2011), yaitu 6-8,5. Nilai pH yang tinggi pada CMCB

dan CMCF menandakan adanya kelebihan reagen NaOH yang tidak bereaksi dengan selulosa dan NaMCA yang dapat meningkatkan pH dari CMC (Nur dkk., 2016)

Hasil pengukuran yang diperoleh hasil pengukuran viskositas dari CMC hasil sintesis dengan variasi suhu berturut-turut yaitu 260 cps, 273,2 cps, 273,2 cps, 273,2 cps, 312 cps dan 292 cps dan CMC Komersial (CMCK) memiliki viskositas sebesar 300 cps. Hasil viskositas yang diperoleh menurun pada CMCF. Hasil viskositas terbaik pada CMCA, CMCB, CMCC, CMCD dan CMCE Menurut Varshney (2006), penurunan viskositas pada suhu tinggi disebabkan oleh degradasi oksidatif atmosfer CMC.

Hasil uji kelembaban CMC terlihat seluruhnya memenuhi syarat FAO Monograph (2011), yaitu tidak lebih dari 11% setelah pengeringan. Hasil kelembaban tertinggi terdapat pada CMCF dikarenakan CMC telah mengalami gelatinisasi sehingga CMC lebih lembab (Varshney, 2006). Hal tersebut juga terlihat pada bentuk organoleptis CMCF yang berupa gelatin cokelat.

4.3 Hasil Derajat Substitusi (DS)

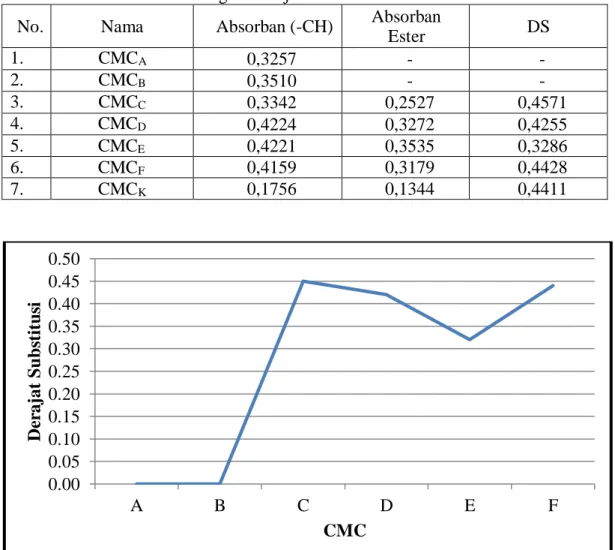

Derajat substitusi dilakukan untuk mengetahui jumlah gugus hidroksil yaitu (-OH) yang tergantikan oleh natrium monokloroasetat (NaMCA) sebagai penanda terbentuknya natrium karboksimetil selulosa (Dalimunthe, 2016). Hasil dari perhitungan derajat substitusi dapat dilihat pada Tabel 4.3 dan hasil dari pengaruh suhu terhadap derajat substitusi karboksimetil selulosa yang diperoleh pada penelitian ini dapat dilihat pada Gambar 4.1.

Tabel 4.3 Hasil Perhitungan Derajat Substitusi CMC Hasil Sintesis

No. Nama Absorban (-CH) Absorban

Ester DS

1. CMCA 0,3257 - -

2. CMCB 0,3510 - -

3. CMCC 0,3342 0,2527 0,4571

4. CMCD 0,4224 0,3272 0,4255

5. CMCE 0,4221 0,3535 0,3286

6. CMCF 0,4159 0,3179 0,4428

7. CMCK 0,1756 0,1344 0,4411

Gambar 4.1 Kurva Pengaruh Suhu Terhadap Derajat Substitusi Karboksimetil Selulosa

Dari Gambar 4.1 dapat dilihat bahwa meningkatnya suhu menghasilkan derajat substitusi yang semakin besar. Pada CMCA dan CMCB, gugus ester tidak

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50

A B C D E F

Derajat Substitusi

CMC

terbentuk sehingga derajat substitusi bernilai 0. Hal ini disebabkan karena reaksi tidak terjadi sepenuhnya dengan natrium monoklorostearat pada proses karboksimetilasi (Ayuningtiyas dkk., 2017). Derajat substitusi paling besar diperoleh pada CMCC yaitu sebesar 0,4571. Menurut Varshney (2006), suhu yang meningkat mengakibatkan gelatinisasi serta difusi dan adsorpsi NaMCA memfasilitasi reaksinya dengan selulosa, sedangka penurunan pada CMCD

disebabkan degradasi CMC akibat oksigen atmosfer. Menurut Pushpamalar (2006), kenaikan derajat substitusi terjadi pada suhu 35°-45°C dikarenakan lingkungan reaksi yang lebih baik dan penurunan terjadi pada suhu 55°C-60°C karenan terjadinya degradasi eliminasi air secara kimia dari intramolekul selulosa.

Pada industri pangan, CMC diproduksi dengan kisaran derajat substitusi 0,7-0,9 (Ferdiansyah dkk., 2017). Penelitian yang dilakukan oleh Varshney (2006), dengan sampel saliara/tembelekan yang memperoleh derajat substitusi terbaik sebesar 1,22 pada variasi suhu 55°C. Yeasmin dan Mondal (2015) menggunakan selulosa dari sekam jagung menghasilkan kondisi optimum karboksimetil selulosa pada suhu 55° dengan derajat substitusi sebesar 2,41.

Derajat substitusi merupakan parameter yang penting dalam menentukan kualitas dari suatu karboksimetil selulosa. Semakin besar nilai derajat substitusi maka kualitas dari karboksimetil selulosa semakin baik sebab kelarutannya dalam air semakin besar (Wijayani dkk., 2005).

Derajat substitusi yang akan dihitung melalui %Na dengan alat SEM-EDX tidak dapat dilakukan. Hal ini disebabkan karena %Na yang diperoleh masih sebagian berikatan dengan Cl. Menurut Singh dan Khaitri (2011), Metode EDX memiliki satu batasan juga karena tidak dapat memprediksi nilai DS yang tepat jika sampel tidak memiliki kemurnian sehingga NaCl bebas juga akan terbaca dalam nilai %Na.

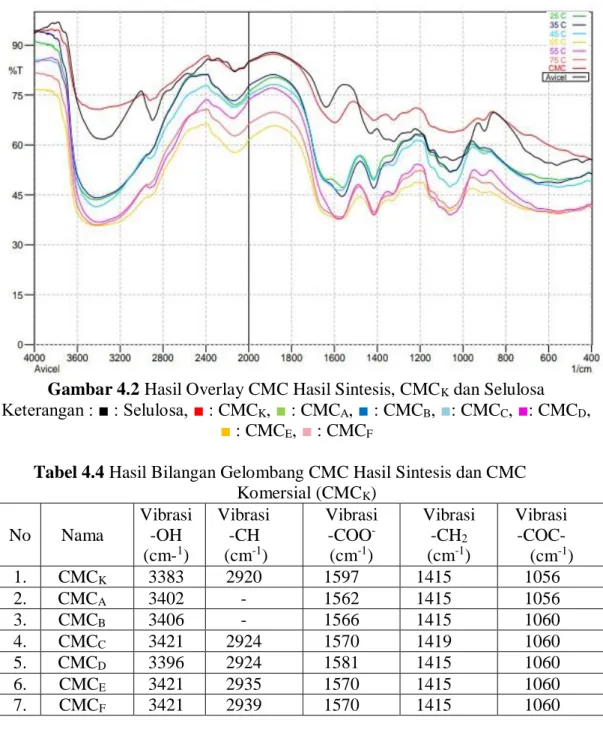

4.4 Analisa FT-IR

Gambar 4.2 Hasil Overlay CMC Hasil Sintesis, CMCK dan Selulosa Keterangan : ■ : Selulosa, ■ : CMCK, ■ : CMCA, ■ : CMCB, ■: CMCC, ■: CMCD,

■ : CMCE, ■ : CMCF

Tabel 4.4 Hasil Bilangan Gelombang CMC Hasil Sintesis dan CMC Komersial (CMCK)

No Nama

Vibrasi -OH (cm-1)

Vibrasi -CH (cm-1)

Vibrasi -COO-

(cm-1)

Vibrasi -CH2

(cm-1)

Vibrasi -COC- (cm-1)

1. CMCK 3383 2920 1597 1415 1056

2. CMCA 3402 - 1562 1415 1056

3. CMCB 3406 - 1566 1415 1060

4. CMCC 3421 2924 1570 1419 1060

5. CMCD 3396 2924 1581 1415 1060

6. CMCE 3421 2935 1570 1415 1060

7. CMCF 3421 2939 1570 1415 1060

Pada hasil FTIR karboksimetil selulosa hasil sintesis selulosa dengan variasi suhu memiliki vibrasi (bilangan gelombang) yang mendekati vibrasi karboksimetil selulosa komersial. Terdapat bilangan gelombang berturut-turut dari CMCA hingga CMCF yaitu 3402 cm-1, 3406 cm-1, 3421 cm-1, 3396 cm-1, 3421 cm-1 dan 3421 cm-1 adalah gugus -OH yang merupakan ciri khas dari karboksimetil

selulosa. Menurut Eriningsih dkk., (2011), gugus fungsi -OH sangat kuat pada bilangan gelombang 3427 cm-1. Pada bilangan gelombang 3700-3100 cm-1 merupakan gugus -OH yang menunjukkan terbentuknya kelompok ikatan hidrogen antara atom hidrogen dalam satu kelompok gugus hidroksil lain monomer glukosa pada rantai polimer selulosa (Saputra dkk., 2014).

Munculnya vibrasi pada bilangan gelombang gelombang 2924 cm-1, 2924 cm-1, 2935 cm-1 dan 2939 cm-1 merupakan gugus -CH (hidrokarbon). Menurut Eriningsih (2011) gugus hidrokarbon pada bilangan gelombang sekitar 2950 cm-1. Pada bilangan gelombang 1415 cm-1 dan 1419 cm-1 menunjukkan adanya gugus -CH2 dan pada bilangan gelombang 1562 cm-1, 1566 cm-1, 1570 cm-1, 1581 cm-1 dan 1597 cm-1 menunjukkan adanya gugus karboksil. CMC teridentifikasi mempunyai gugus karboksil pada panjang gelombang 1604 cm-1 dan ikatan -CH2

pada panjang gelombang 1419 cm-1 (Lestari dkk., 2014).

Pada bilangan gelombang 1056 cm-1 dan 1060 cm-1 menunjukkan adanya eter yang terbentuk yaitu gugus -COC-. Menurut Safitri dkk., (2014), gugus ester pada bilangan gelombang 1049 cm-1. Dari hasil gugus fungsional yang terukur dari spektrum FTIR dengan masing-masing serapan pada daerah bilangan gelombang tertentu menunjukkan kesesuaian dengan struktur karboksimetil selulosa. Hal ini ditandai dengan terdapatnya vibrasi -OH, ikatan -CH, gugus ester, ikatan -CH2, dan gugus ester.

Perbedaan bilangan gelombang pada setiap variasi suhu dipengaruhi oleh sifat selulosa yang digunakan. Selulosa adalah polimer dengan rumus kimia (C6H10O5)n. Dalam hal ini n adalah jumlah pengulangan unit gula atau derajat polimerisasi yang harganya bervariasi berdasarkan sumber selulosa dan perlakuan yang diterimanya (Surest dan Satriawan, 2010).

4.5 Hasil Bentuk Partikel dengan SEM

Bentuk partikel yang dihasilkan dari alat Scanning Electron Microscope (SEM) dapat dilihat pada Gambar 4.3, Gambar 4.4 dan Gambar 4.5.

Gambar 4.3 Bentuk Partikel CMCC pada Perbesaran 500x

Gambar 4.4 Bentuk Partikel CMCC pada Perbesaran 1000x

Gambar 4.5 Bentuk Partikel CMCC pada Perbesaran 5000x

Pada gambar di atas, terlihat bentuk partikel CMCC berbentuk kepingan dan tidak beraturan. Hal ini disebabkan karena CMC terselubungi zat-zat pengotor yang melapisi CMCC. Zat-zat pengotor tersebut antara lain merupakan natriun klorida dan asam glikolat. Hal inilah yang menyebabkan hasil %Na masih tidak

dapat ditentukan karena sebagian masih berikatan dengan Cl pada Gambar 4.6 dan Tabel 4.5 berikut ini:

Gambar 4.6 Grafik Kandungan CMCC Hasil SEM-EDX Tabel 4.5 Data Kandungan CMCC Hasil SEM-EDX

Elemen % Berat

C 45,61

O 37,97

Na 15,29

Cl 1,13

Pada Tabel 4.5 , terlihat hasi kandungan CMCC yang tersusun atas beberapa atom yaitu atom C, O, Na dan Cl. Komponen penyusun paling besar adalah atom C dengan % berat sebesar 45,61% dan komponen penyusun paling kecil adalah atom Cl dengan % berat sebesar 1,13%

0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00 10.00

keV 001

0 200 400 600 800 1000 1200 1400 1600 1800 2000

Counts CKa OKa NaKa ClKa ClKb

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian dan pengamatan yang telah dilakukan, dapat disimpulkan:

a. Karboksimetil selulosa dapat disintesis dari selulosa dengan melibatkan dua langkah reaksi, yaitu proses alkalisasi dan eterifikasi. Dalam proses alkalisasi, selulosa diperlakukan dengan NaOH, seringkali dengan adanya pelarut inert (etanol atau isopropanol), yang bertindak sebagai swelling agent dan sebagai pengencer yang memfasilitasi penetrasi yang baik ke struktur kristal selulosa. Proses alkalisasi umumnya dilakukan pada suhu kamar. Dalam langkah eterifikasi alkali selulosa direaksikan dengan natrium monokloroasetat (NaMCA), atau sebagai asam bebas, asam monokloroasetat (MCA) untuk membentuk eter selulosa karboksimetil.

Pada saat yang sama NaOH bereaksi dengan MCA untuk membentuk dua produk samping, yaitu natrium glikolat dan natrium klorida.

b. Variasi suhu memperngaruhi derajat substitusi dimana kenaikan derajat substitusi terjadi pada suhu 45°C dikarenakan lingkungan reaksi yang optimal dan penurunan terjadi pada suhu tinggi karenan terjadinya degradasi eliminasi air secara kimia dari intramolekul selulosa.

5.2 Saran

Disarankan untuk peneliti selanjutnya untuk:

a. Membuat karboksimetil selulosa dengan variasi NaOH

b. Memurnikan CMC hasil sintesis untuk menghilangkan hasil samping reaksi berupa NaCl dan Natrium Glikolat

DAFTAR PUSTAKA

Agustriono, F. R., Hasanah, A. N. 2016. PEMANFAATAN LIMBAH SEBAGAI BAHAN BAKU SINTESIS KARBOKSIMETIL SELULOSA: REVIEW.

Farmaka. 14(3): 91.

Anonim. 2011. COMPENDIUM OF FOOD ADDITIVE SPECIFICATIONS.

Rome: Food and Agriculture Organization of the United Nations.

Halaman 115.

Ayuningtiyas, S., Desiyana, F. D., Siswarni, MZ. 2017. PEMBUATAN KARBOKSIMETIL SELULOSA DARI KULIT PISANG KEPOK DENGAN VARIASI KONSENTRASI NATRIUM HIDROKSIDA, NATRIUM MONOKLOROASETAT, TEMPERATUR DAN WAKTU REAKSI. Jurnal Teknik Kimia USU. 6(3): 47-48.

Baharuddin, M, Sappewali, Karisma, Fitriyani, J. 2016. PRODUKSI BIOETANOL DARI JERAMI PADI (Oryza sativa L.) dan KULIT POHON DAO (Dracontamelon) MELALUI PROSES SAKARIFIKASI DAN FERMENTASI SERENTAK (SFS). Chimica et Natura Acta. 4(1): 2.

Dachriyanus. 2014. Analisis Struktur Senyawa Organik Secara Spektroskopi.

Padang: Lembaga Pengembangan Teknologi Informasi dan Komunikasi.

Halaman 23.

Dalimunthe, A. I. 2016. PEMBUATAN NATRIUM KARBOKSIMETIL SELULOSA DARI SEKAM PADI (Oryza sativa L.). Skripsi. Fakultas Farmasi. Universitas Sumatera Utara. Medan.

Dewi, T. K., Wulandari, A., Romy. 2009. PENGARUH TEMPERATUR, LAMA PEMASAKAN DAN KONSENTRASI ETANOL PADA PEMBUATAN PULP BERBAHAN BAKU JERAMI PADI DENGAN LARUTAN PEMASAK NAOH-ETANOL. Jurnal Teknik Kimia. 3(16): 12-13.

Ditjen POM Depkes RI. 1995. FARMAKOPE INDONESIA. Edisi IV. Jakarta:

Departemen Kesehatan RI. Halaman 175, 1123 dan 1183.

Elita, R. 2016. PENGARUH PERLAKUAN LEACHING PADA FILM LATEKS KARET ALAM BERPENGISI SELULOSA MIKROKRISTAL DARI

AMPAS TEBU DENGAN PENYERASI ALKANOLAMIDA

TERHADAP SIFAT MEKANIK FILM. Skripsi. Fakultas Teknik.

Universitas Sumatera Utara. Medan.

Eliza, M. Y., Shahruddin, M., Noormajiah, J., Wan Rosli, W., D. 2015.

Carboxymethyl Cellulose (CMC) from Oil Palm Empty Fruit Bunch (OPEFB) in the New Solvent Dimethyl Sulfoxide (DMSO)/Tetrabutylammonium Flouride (TBAF). Journal of Physics:

Conference Series. 622: 3.

Eriningsih, R., Yulina, R.., Mutia, T. 2011. PEMBUATAN KARBOKSIMETIL

SELULOSA DARI LIMBAH TONGKOL JAGUNG UNTUK

PENGENTAL PADA PROSES PENCAPAN TEKSTIL. Arena Tekstil. 26(2):

109.

Ferdiansyah, M. K., Marseno, D. W., Pranoto, Y. 2017. Optimasi Sintesis Karboksimetil Selulosa (CMC) dari Pelepah Kelapa Sawit Menggunakan Response Surface Methodology (RSM). Agritech. 37(2): 159.

Fessenden, R. J., Fessenden, J.S. 1986. Organic Chemisty. Third Edition.

Penerjemah: Pudjaatmaka, A. H. (1982). Kimia Organik. Jakarta: Erlangga.

Halaman 317 dan 353.

Hairani, N. 2014. OPTIMASI HIDROLISIS SELULOSA DARI TANDAN KOSONG KELAPA SAWIT MENJADI SELULOSA MIKROKRISTAL DAN APLIKASI SEBAGAI PENGISI PADA KOMPOSIT POLIMER TERMOPLASTIK PATI SINGKONG. Tesis. Fakultas Teknik.

Universitas Sumatera Utara. Medan.

Hasibuan, I. F. 2016. PEMANFAATAN JERAMI PADI (Oryza sativa L)

SEBAGAI BAHAN BAKU PEMBUATAN KARKSIMETIL

SELULOSA. Skripsi. Fakultas Farmasi. Universitas Sumatera Utara.

Medan.

Kamal, N. 2010. PENGARUH BAHAN ADITIF CMC (CARBOXYMETHYL CELLULOSE) TERHADAP BEBERAPA PARAMETER PADA LARUTAN SUKROSA. Jurnal Teknologi. 1(17): 78-79.

Kazakova, E. G., Demin, V. A. 2009. A New Procedure for Preparing Microcrystalline Cellulose. Rusian Journal of Applied Chemistry. 82(3):

496.

Lawes, G. 1987. Scanning Electron Microscopy and X-Ray Microanalysis.

Britain: Open Learning. Halaman 96

Lestari, P., Hidayati, T. N., Lestari, S. H. I., Marseno, D. W. 2018.

PENGEMBANGAN TEKNOLOGI PEMBUATAN BIOPOLIMER

BERNILAI EKONOMI TINGGI DARI LIMBAH TANAMAN JAGUNG

(Zea mays) UNTUK INDUSTRI MAKANAN: CMC

(CARBOXYMETHYL CELLULOSE). Program Studi Teknologi Pangan dan Hasil Pertanian. Halaman 6.

Mahendra, A., Mitarlis. 2017. Sintesis dan Karakterisasi Carboxymethyl Cellulose (CMC) dari Selulosa Enceng Gondok (Eichhornia crassipes).

UNESA Journal of Chemistry. 6(1): 8.

Masfria, Muchlisyam, Nurmadjuzita, Nurabaya, S., Pardede, T.R., Azhar, C., dkk. 2016. KIMIA ANALISIS I. Cetakan Ketiga. Medan: USU Press.

Halaman 75.

Matondang, T. D. S., Wirjosentono, B., Yunus, D. 2013. Pembuatan Plastic Kemasan Terbiodegradasikan Dari Polipropylena Tergrafting Maleat Anhidrida Dengan Bahan Pengisi Pati Sagu Kelapa Sawit. Valensi. 3(2):113

Muis, Y. 2011. STUDI PEMANFAATAN BAHAN PENGEMULSI BERBASIS MINYAK KELAPA UNTUK PRODUK FILM LATEKS PEKAT KARET ALAM DENGAN AGEN VULKANISASI SULFUR DAN DIKUMIL PEROKSIDA. Disertasi. Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Sumatera Utara. Medan.

Muzakkar, M. Z., Tamrin, Nur, R., Ratna. 2017. SINTESIS DAN KARAKTERISASI CMC (CARBOXYMETHYL CELLULOSE) YANG DIHASILKAN DARI JERAMI PADI. Prosiding Seminar Nasional FKPT-TPI 2017. Halaman 401 dan 404.

Nur, R., Tamrin, Muzakkar, M. Z. 2016. SINTESIS DAN KARAKTERISASI CMC (CARBOXYMETHYL CELLULOSE) YANG DIHASILKAN DARI JERAMI PADI. J. Sains dan Teknologi Pangan. 1(3): 227 dan 229.

Pitaloka, A. B., Hidayah, N. A., Saputra, A. H., Nasiklin, M. 2015.

PEMBUATAN CMC DARI SELULOSA ECENG GONDOK DENGAN

MEDIA REAKSI CAMPURAN LARUTAN ISOPROPANOL – ISOBUTANOL UNTUK MENDAPATKAN VISKOSITAS DAN KEMURNIAN TINGGI. Jurnal Integrasi Proses. 5 (2): 111.

Pushpamalar, V., Langford, S. J., Ahmad, M., Lim, Y. Y. 2006. Optimization of reaction condition for preparing carboxymethyl cellulose from sago waste.

Carbohydrate Polymer. 64: 316.

Rakhmatullah, R. 2015. PEMBUATAN KARBOKSIMETIL SELULOSA DARI SELULOSA MIKROBIAL (NATA DE CASSAVA). Skripsi. Fakultas Teknologi Pertanian. Institut Pertanian Bogor. Bogor.

Rowe, R. C., Sheskey, P. J., Quinn M. E. 2009. Handbook of Pharmaceutical Excipients. Edisi VI. Lexi-Comp: American Pharmaceutical Association, Inc. Halaman 131 dan 136.

Safitri, D., Rahim, E. A., Prismawiryanti, Sikanna, R. 2017. SINTESIS KARBOKSIMETIL SELULOSA (CMC) DARI SELULOSA KULIT DURIAN (Durio zibethinus). KOVALEN. 3(1): 67.

Saputra, A. H., Qadhayana, L., Pitaloka, A. B. 2014. Synthesis and Characterization of Carboxymethyl Cellulose (CMC) from Water Hyacinth Using Ethanol-Isobutyl Alcohol Mixture as the Solvents.

International Journal of Chemical Engineering and Aplications. 5(1): 36.

Siagian, H. S. 2015. STUDI DAYA SERAP FILM KITOSAN–

MIKROKRISTAL SELULOSA ALANG–ALANG (Imperata Cylindrica) SEBAGAI ADSORBEN LOGAM KADMIUM (Cd) MENGGUNAKAN METODE ADSORPSI–FILTRASI KOLOM. Tesis. Fakultas Matematika Dan Pengetahuan Alam. Universitas Sumatera Utara. Medan.

Singh, R. K., Khatri, O. P. 2011. A scanning electron microscope based new method for determining degree of substitution of sodium carboxymethyl cellulose. Journal Of Microscopy. 246(1): 43-44

Sirait, S. C. D. 2014. PEMBUATAN SELULOSA MIKROKRISTAL PELEPAH PINANG (Areca catechu L.) SEBAGAI BAHAN TAMBAHAN TABLET EKSTRAK ETANOL KULIT BATANG SIKKAM (Bischofia Javanica Blume). Skripsi. Fakultas Farmasi. Universitas Sumatera Utara.

Medan.

Sobbich, E. M., Atedi, B. 2005. ANALISIS PROPAGASI KETIDAKPASTIAN

PADA PENENTUAN VISKOSITAS MENGGUNAKAN BOLA

JATUH. Jurnal Standarisasi. 7 (2):60.

Sumada, K., Tamara, P. E., Alqani, F. 2011. KAJIAN PROSES ISOLASI α - SELULOSA DARI LIMBAH BATANG TANAMAN MANIHOT ESCULENTA CRANTZ YANG EFISIEN. Jurnal Teknik Kimia. 5(2):

434-435.

Surest, A. H., Satriawan, D. 2010. PEMBUATAN PULP DARI BATANG ROSELLA DENGAN PROSES SODA. Jurnal Teknik Kimia. 3(17): 2.

Syahfriana, P. 2013. PEMANFAATAN SELULOSA MIKROKRISTAL DARI TANDAN KELAPA (Cocos Nucifera L) SEBAGAI PENGISI PLASTIK POLIPROPILENA YANG TERBIODEGRADASIKAN. Tesis. Fakultas Matematika Dan Pengetahuan Alam. Universitas Sumatera Utara. Medan.

Tasaso, P. 2015. Optimizing of Reaction Condition for Synthesis or Carboxymethyl Cellulose from Oil Palm Fronds. International Journal of Chemical Engineering and Aplication. 6(2): 101-102.