KARAKTERISTIK LELAH BAJA POROS DIN 42CrMo4 BERTAKIK U DAN V AKIBAT BEBAN AMPLITUDO KONSTAN DAN BEBAN TIBA-TIBA

Subarmono1, Aris Sinta2

1,2Jurusan Teknik Mesin dan Industri, Fakultas Teknik, UGM

ABSTRACT

This research aims to investigate fatigue strength of notched shaft under cyclic loading. The material used in this research was shaft steel VCL DIN 42 CrMo4, which were made tensile test specimens and V and U notched tensile test specimens. Specimens were tested in a tensile test machine to find ultimate and yield strength. The notched specimens were tested in a rotary bending machine under cyclic loading and combination of cyclic loading and shock loading to find fatigue strength. The results show that the fatigue strength of U and V notched specimens under cyclic loading are 215 MPa and 225MPa, respectively. The fatigue strength of U and V specimens under combination cyclic loading and shock loading are 146 MPa and 132 MPa, respectively.

Keywords: Fatigue strength, cyclic loading, shock loading, shaft steel, notched.

PENDAHULUAN

Sudah sejak lama manusia telah melihat bahwa kayu atau logam dapat rusak akibat adanya beban berulang. Pada tahun 1829 German Minning Engineering,W.A.S. Albert, melaporkan untuk pertama kalinya tentang pengaruh beban berulang atau beban dinamis terhadap rantai besi. Selanjutnya penelitian ditujukan pada poros roda kereta kuda. Dari penelitian tersebut diketahui bahwa material yang dikenai beban berulang atau beban dinamis, akan rusak pada tegangan jauh lebih rendah dibanding dengan tegangan yang dibutuhkan untuk menimbulkan perpatahan beban statis, fenomena ini sering disebut dengan kegagalan lelah (fatigue failure) (Collins, 1980). Kegagalan lelah adalah sesuatu yang sangat berbahaya, hal ini disebabkan karena pada kejadian patah lelah sering tidak terdapat tanda awal. Kelelahan menyebabkan patah yang sangat rapuh, tanpa adanya proses deformasi pada penampang patahnya. Pada skala makroskopik, biasanya permukaan patah lelah memberikan dua tipe yang sangat jelas: 1) Permukaan yang halus, hal ini disebabkan oleh perambatan retak yang sangat pelan terjadi sebelum kondisi kritis; 2) Permukaan yang kasar, perpatahan getas yang terjadi karena penampang tidak mampu untuk menerima beban.

Pada kondisi yang umum proses kelelahan ditandai dengan munculnya sejumlah cincin atau garis pantai (beach mark), proses ini muncul dimulai dari posis kegagalan mulai terjadi dan terus bergerak ke dalam (Dieter, 1988).

Semakin tinggi kekuatan tarik material mempunyai batas ketahanan lelah semakin tinggi (Goto and Nissitani, 1994). Pernyataan ini mereka buktikan dengan melakukan pengujian terhadap baja poros dari bahan S45C dan SNCM439. Dari hasil pengujian yang dilakukan ternyata kedua material memberikan data yang berbeda. Pada material S45C dengan kekuatan tarik 833 MPa memiliki batas ketahanan lelah 450 MPa atau 54%

σ

u, sedang pada baja SNCM439 dengan kekuatan tarik 1.002 Mpa memiliki batas ketahan lelah sebesar 510 MPa atau 51%σ

u.Pelapisan WC-CrC-Ni pada AISI 4340 secara metal spray dapat menurunkan ketahanan lelah, tetapi turunnya ketahanan lelah dibanding pelapisan crom secara electroplating masih lebih rendah (Yudiono, 2001). Proses hydro-extrusion pada bahan Al 5483 dan 7475 dapat meningkatkan kekuatan lelah, namun total perpanjangan plastis berkurang hal ini disebabkan adanya strain hardening pada permukaan benda (Brynk at al, 2013). Plastisity-corrected stress intensity factor untuk mendiskripsikan perambatan retak lelah akibat beban lebih pada bahan ulet, hasilnya menunjukkan bahwa laju perambatan retak sangat tergantung pada panjang retak, intensitas tegangan, rasio beban, besarnya beban lebih dan jumlah pengulangan beban lebih (Dai at al, 2013).

Baja poros yang dibentuk dalam spesimen khusus dengan variasi geometri (bentuk dan dimensi) takik telah dibuktikan bahwa retak lelah diawali pada lokasi terjadinya konsentrasi tegangan. Adapun besarnya harga konsentrasi tegangan sangat bergantung pada geometri takik. Semakin tajam sudut takik yang diuji, harga konsentrasi tegangannya akan semakin tinggi, yang berarti pula umur lelah akan menurun (Collins, 1980). Pengaruh geometri alur pasak terhadap ketahanan lelah material yang mengalami beban berulang. Material yang digunakan baja karbon EMS45. Geometri alur pasak

Prosiding Seminar Nasional Aplikasi Sains & Teknologi (SNAST) 2014 ISSN: 1979-911X Yogyakarta, 15 November2014

tarik dan luluh menurun dengan kehadiran alur pasak tembereng dan lurus, sedangkan prosen perpanjangan dan reduksi penampang patah cenderung naik pada level pembebanan 74,25% kekuatan luluh menunjukkan kecenderungan sama. Beach mark tegak lurus terhadap penampang patah dan tidak simetris. Pada daerah patah statis merupakan final separation sharp corner yang berbentuk diagonal melintang dan kasar (Bonara at al, 2010).

Kombinasi beban tarik-puntir yang disertai dengan beban lebih akan mempercepat perilaku perambatan retak dari crack initiation hingga mencapai daerah transisi. Pemberian beban lebih tarik pada siklus beban puntir dinamis lebih berbahaya dibandingkan dengan kondisi beban lebih puntir pada siklus beban tarik-tarik.. Pada daerah perambatan retak mikro, beban lebih tarik menyebabkan retakan yang berbentuk banyak, merambatan secara pararel dan mayoritas arahnya tegak lurus dengan sumbu beban, tetapi ada juga beberapa retakan membentuk sudut 450 terhadap sumbu beban. Hal ini

berbeda dengan kondisi beban lebih puntir, hanya sebuah retak panjang merambat tegak lurus dengan sumbu spesimen, dan mayoritas retak merambat searah sumbu spesimen (Hua and Fernando, 1996).

METODE PENELITIAN

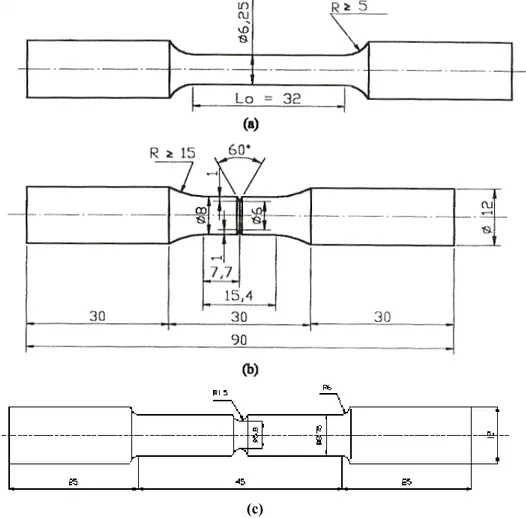

Bahan penelitian adalah baja gandar lokomotif VCL DIN42CrMo4 dengan komposisi standar adalah 0,38-0,43% C; 0,15-0,35% Si; 0,6-0,85% Mn; 0,9-1,2% Cr; 0,15-0,3% Mo; 0,25% maks Ni; 0,3% maks Cu; 0,03% P; 0,03% S. Spesifikasi baja ini memiliki kekuatan tarik maksimum 1100-1300 MPa dan kekuatan luluh lebih dari 900 MPa. Spesimen uji dipersiapkan tanpa perlakukan, spesimen uji tarik statis mengacu pada ASTM A-37, sedangkan untuk uji lelah disesuaikan dengan mesin uji yang tersedia seperti pada Gambar 1.

(c)

Gambar 1. Spesimen (a) uji tarik standar ASTM A-370, (b) uji lelah dengan takikV dan (c) uji lelah dengan takik U

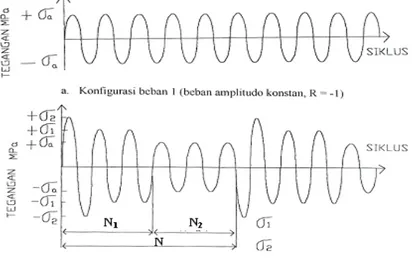

Gambar 2. Variasi konfigurasi beban uji lelah

Spesimen uji tarik diuji tarik untuk mengetahui besarnya tegangan luluh dan tegangan tarik maksimum. Pengujian kelelahan dengan beban amplitudo konstan dan beban kejut atau amplitude tegangan yang lebih tinggi secara periodis, pengujian ini dilakukan pada mesin uji rotary bending, dan pembebanannya seperti Gambar 2.

PEMBAHASAN

Berdasarkan hasil pengujian tarik statis, material uji dalam penelitian ini mempunyai kekuatan luluh 1006 MPa dan uji komposisi menunjukkan 0,39% C, 0,78% Si, 1,34 % Cr, 0,13% Mo dan 0,15% Ni. Apabila hasil pengujian dibandingkan dengan standar maka dapat disimpulkan bahwa nilai yang diperoleh dari hasil pengujian mendekati nilai standar yang telah ditentukan, berarti pula bahan yang digunakan adalah baja poros DIN 42CrMo4 (AISI 4140).

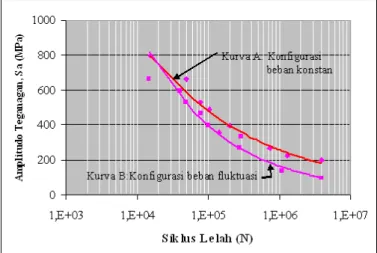

Beradasrkan hasil penelitian yang dipaparkan dalam bentuk kurva S-N (Gambar 3, 4 dan 5) dapat dilihat bahwa secara umum material mengalami kegagalan pada siklus di atas 1,6.106 untuk

semua jenis takik dan pembebanan. Besarnya tegangan lelah adalah 215 MPa (32% σy) untuk

spesimen takik U dengan beban konstan, 225 MPa (34% σy) untuk takik V beban konstan, 146 MPa

(22% σy) untuk spesimen takik U beban tiba-tiba dan 132 MPa (20% σy) untuk spesimen takik V

beban tiba-tiba. Pada kurva A memiliki batas kelelahan yang paling tinggi dibanding kurva yang lainnya, hal ini disebabkan karena spesimen uji lelah memilki nilai konsentrasi (Kt = 1,48 takik U) tegangan yang lebih kecil dan juga menderita siklus tegangan yang paling ringan beban amplitudo konstan.(σa), tanpa adanya pembebanan tiba-tiba.

Kurva untuk spesimen bertakik dan pada kondisi beban konstan dan tiba-tiba memiliki jarak yang cukup lebar, hal ini disebabkan adanya peningkatan beban lebih di daerah retakan yang diakibatkan oleh adanya penambahan beban tiba-tiba. Pada kondisi ini terjadi peningkatan deformasi plastis yang terjadi secara lokal di ujung retak, sehingga meningkatkan terjadinya slip antar butiran logam. Perambatan retak menjadi lebih cepat pada kondisi ini sehingga mempercepat kegagalan material.

Kurva uji lelah untuk material bertakik U memiliki batas kelelahan yang lebih tinggi dibandingkan material bertakik V. Hal ini dapat jelaskan dengan adanya perbedaan yang cukup jauh untuk nilai konsentrasi tegangan masing-masing spesimen. Spesimen betakik V memiliki konsentrasi tegangan yang lebih besar dibandingkan takik U (Kt = 3,1). Besarnya nilai konsentrasi tegangan berarti mempermudah untuk terjadinya peningkatan laju retakan. Pada saat terjadi beban tarik maka takik yang tajam akan terjadi pergeseran plastis di ujung retak. Takik V memilki permukaan takik yang lebih tajam dibanding takik U sehingga laju perambatan retak akibat beban menjadi lebih cepat. Kondisi ini akan menjadi lebih buruk dengan penambahan beban tiba-tiba pada saat pengujian.

Adanya daerah liat pada ujung takik merupakan penghambat terjadinya perambatan retak. Daerah takik V akan mudah mengalami pemadatan butiran pada saat terjadi beban tekan hal ini

Prosiding Seminar Nasional Aplikasi Sains & Teknologi (SNAST) 2014 ISSN: 1979-911X Yogyakarta, 15 November2014

Gambar 3. Kurva S-N untuk semua jenis pembebanan dan takik

Gambar 4. Kurva S-N untuk spesimen bertakik U pada beban konstan dan beban tiba-tiba.

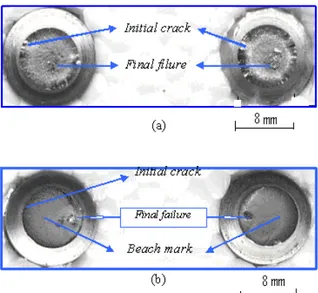

Gambar 6. Penampang patah uji lelah spesimen bertakik U untuk konfigurasi beban amplitudo

konstan, (a) tegangan besar, (b) tegangan rendah.

Gambar 7. Penampang patah uji lelah spesimen bertakik V untuk konfigurasi beban amplitudo

Prosiding Seminar Nasional Aplikasi Sains & Teknologi (SNAST) 2014 ISSN: 1979-911X Yogyakarta, 15 November2014

Dari hasil pengujian terlihat penampang patahan spesimen menunjukkan ciri-ciri patah dikarenakan kelelahan (Gambar 6, 7 dan 8). Hal ini dapat dilihat dari ciri-ciri patahan yang dihasilkan, seperti diawali dengan adanya initial crack untuk masing-masing patahan. Pada tahap berikutnya, dilanjutkan dengan adanya Beach mark dan final failure. Pada amplitudo beban yang besar baik konstan maupun tiba-tiba, beach mark sulit untuk dideteksi. Akan tetapi, untuk amplitudo yang kecil dengan siklus lelah yang tinggi beach mark lebih mudah untuk dideteksi. Initial crack ditunjukkan dengn garis melingkar di sekitar tepian patahan dan nampak lebih kasar, sedangkan beach mark ditunjukkan dengan garis-garis melingkar halus di daerah antara initial crack dan final failure. Beach

mark lebih sering dikatakan sebagai tahapan perambatan retak. Bagian final failure ditunjukkan

dengan daerah melingkar dengan permukaan yang kasar dan berserabut. Final failure untuk siklus tegangan yang berbeda akan memberikan tampilan yang bebeda pula. Untuk kondisi siklus tegangan yang besar, final failure menunjukkan daerah lingkaran yang besar. Hal ini disebabkan oleh karena adanya perambatan retak yang tidak stabil sehingga retak merambat dengan cepat melalui batas-batas butir logam pada kondisi tersebut. Untuk kondisi siklus tegangan yang kecil menunjukkan daerah final

failure yang lebih kecil dan lebih halus, hal ini disebabkan pada kondisi ini perambtan retak akan lebih uniform dan menembus butiran-butiran atom logam. Pada setiap pengujian diperoleh bahwa final failure akan selalu terjadi di daerh tepi logam, hal ini disebabkan adanya homogenitas kristal logam. Final failure selalu terjadi di daerah terjauh dari initial crack.

KESIMPULAN

Dari pembahasan diatas dapat disimpulan bahwa:

1. Pada kurva S-N terlihat material akan mengalami kegagalan pada siklus di atas 1,3.106 untuk semua jenis takik dan semua jenis pembebanan. Besarnya amplitudo saat terjadi kegagalan adalah 215 MPa (32% σy) untuk spesimen takik U dengan beban konstan, 225 MPa (34% σy) untuk takik

V beban konstan, sedang untuk beban kombinasi konstan dan kejut adalah 146 MPa (22% σy)

untuk spesimen takik U dan 132 MPa (20% σy) untuk spesimen takik V.

2. Permukaan patah pada pengujian dengan siklus tegangan yang besar akan menghasilkan beach

mark yang kasar dan agak sulit untuk ditemukan, berbeda dengan siklus tegangan rendah

menghasilkan beach mark yang halus dan mudah ditemukan.

UCAPAN TERIMA KASIH

Dalam kesempatan ini penulis menyampaikan ucapan terima kasih kepada Jurusan Teknik Mesin dan Industri, FT, UGM yang telah memfasilitasi penelitian ini.

PUSTAKA

Bonara, RG, Voorwald, HJC, Cioffi, MOH, Junior, GS, 2010, Fatigue in AISI 4340 Steel Thermal Spray Coating by VHOF for Aeronautic Application, Procedia Engineering, Elsevier.

Brynk, T, Pakiela, Z, Kulczyk,M, Kuazydlowski, KS, 2013, Fatigue Crack Growth Rate in Ultrafine Grained Al5483 and 7475 Alloy Processed by Hydro-Extrusion, Mechanics of Material, Elsevier

Collins, J.A., 1980, “Failure of Materials in Mechanical Design”, John Wiley & Sons, USA.

Dai, P, Li, S, Li, Z, 2013, The Effecs of Overload on The Fatigue Crack Growth in Ductile Material Predicted by Plasticity-Corrected Stess Intensity Factor, Engineering Fracture Mechanics, Elsevier.

Dieter, G.E., 1988, “Metelurgi Mekanik jilid 2”, Erlangga , Jakarta.

Goto, M. and Nissitani H., 1994, “Fatugue Life Prediction of Heat-Treated Carbon steel and Low

Alloy Steel Based on Small Crack Growth Law”, Fatigue and Fract. Eng. of Mater. and Struct..

Vol. 17, No. 2, pp. 171-185.

Hua, G. and Fernando, U.S., 1996, “Effec of Non-Proportional Overloading on Fatigue Life”, Fatigue and Fract. Engng. of Mater. and Struct. Vol. 19, No.10, pp. 1197-1206.

Yudiono, H., 2001, “Pengaruh Geometri Alur Pasak Terhadap Kelakuan Lelah Material Baja Karbon