Ekstraksi Titanium Dioksida (TiO2) Berbahan Baku Pasir Besi dengan Metode Hidrometalurgi

Luthfiana Dysi Setiawati1, Drs. Siswanto, M.Si1, DR. Nurul Taufiqu Rochman, M.Eng2

1

Departemen Fisika, Fakultas Sains dan Teknologi, Universitas Airlangga

2

Pusat Penelitian Metalurgi, Lembaga Ilmu Pengetahuan Indonesia

pipin.sina@gmail.com

Abstract.

Iron sand is a mineral that contains iron oxide compounds, such as magnetite (Fe3O4), ilmenite (FeTiO3), and hematite (Fe2O3). In this study, iron

sand is separating using magnetic separator and reacted with NaHCO3. The

comparison of iron sand and NaHCO3 is 8 : 9, then the sample roasted at varied

temperatures of 600 oC, 700 oC, 800 oC, 900 oC, and 1000 oC. Subsequently it will be dissolved by using distillation water and sulfuric acid 8M, and thus obtained precipitated. Roasting temperature affects the decomposition of ilmenite with NaHCO3. Percentages in the decomposition of ilmenite roasting temperatures are

obtained as 600 oC, 700 oC, 800 oC, 900 oC, and 1000 oC respectively are 52%, 60%, 62%, 86%, and 92%. The decomposition percentage is to determine the extraction efficiency of TiO2 by hydrometallurgical. Result precipitate is obtained

then characterized by using XRF and XRD. Based on XRF result, it found that the main components as the majority of the elements in the sample heating at 600 oC, 700 oC, 800 oC, 900 oC, and 1000 oC are Fe and Ti with a percentage are 76,46% and 21,51%, 79,21% and 18,31%, 75,59% and 22,32%, 73,64% and 23,31%, 59,25% and 28,40%, while the rest consist of other minorities elements. The result of XRD analysis is to obtain the formation of the percentage of TiO2 on roasting

temperatures of 600 oC, 700 oC, 800 oC, 900 oC, and 1000 oC respectively are 14,93%, 29,42%, 32,45%, 60,63%, and 65,10%. Extraction process with roasting at temperature of 1000 oC showed that the value optimum of TiO2 is 65,10%.

Abstrak.

Pasir besi merupakan mineral yang banyak mengandung senyawa besi oksida, seperti magnetit (Fe3O4), ilmenit (FeTiO3), dan hematit (Fe2O3). Pada

penelitian ini, pasir besi diseparasi menggunakan magnetik separator dan direaksikan dengan NaHCO3. Perbandingan pasir besi dan NaHCO3 adalah 8 : 9.

Kemudian sampel dipanasi pada suhu yang variatif, yaitu 600 oC, 700 oC, 800 oC, 900 oC, dan 1000 oC. Selanjutnya dilarutkan menggunakan aquades dan asam sulfat 8M sehingga diperoleh hasil endapan. Suhu pemanasan berpengaruh terhadap dekomposisi ilmenit dengan NaHCO3. Didapatkan prosentase

dekomposisi ilmenit pada suhu pemanasan 600 oC, 700 oC, 800 oC, 900 oC, dan 1000 oC secara berturut – turut yaitu 52%, 60%, 62%, 86%, dan 92%. Kondisi optimal dekomposisi ilmenit yang didapatkan yaitu pada suhu pemanasan 1000 oC dengan prosentase 92%. Prosentase dekomposisi ini untuk mengetahui efisiensi ekstraksi TiO2 dengan cara hidrometalurgi. Hasil endapan yang diperoleh

kemudian dikarakterisasi menggunakan XRF dan XRD. Berdasarkan hasil XRF, didapatkan bahwa unsur utama sebagai unsur mayoritas yang terdapat pada sampel suhu pemanasan 600 oC, 700 oC, 800 oC, 900 oC, dan 1000 oC adalah Fe dan Ti dengan prosentase 76,46% dan 21,51%, 79,21% dan 18,31%, 75,59% dan 22,32%, 73,64% dan 23,31%, 59,25% dan 28,40%, sedangkan sisanya terdiri dari unsur – unsur lain bersifat minoritas. Hasil analisis menggunakan XRD, didapatkan prosentase TiO2 yang terbentuk pada suhu pemanasan 600 oC, 700 o

C, 800 oC, 900 oC, dan 1000 oC secara berturut – turut adalah 14,93%, 29,42%, 32,45%, dan 60,63%, dan 65,10%. Proses ekstraksi dengan suhu pemanasan 1000 oC menunjukkan nilai TiO2 yang didapatkan paling optimum yaitu sebesar

65,10%.

Pendahuluan

Indonesia memiliki potensi sumber daya alam yang sangat besar. Salah satu sumber daya alam yang dimiliki adalah pasir besi yang tersebar di sepanjang pantai selatan Jawa, Sumatera, Nusa Tenggara Barat dan lain sebagainya. Pasir besi merupakan mineral yang banyak mengandung senyawa besi oksida, misalnya magnetit, ilmenit, hematite, dan mineral lain seperti silika dan titania dalam jumlah sedikit dengan variasi kandungan di lokasi yang berbeda[1]. Adanya kandungan TiO2 dalam ilmenit dapat memberikan nilai tambah pada pasir besi.

Beberapa metode ekstraksi yang dapat digunakan untuk mengolah TiO2

dari pasir besi antara lain metode pirometalurgi, elektrometalurgi, dan hidrometalurgi[2]. Metode pirometalurgi merupakan metode pembakaran pasir besi dengan bantuan karbon sebagai reduktor pada suhu tinggi sehingga besi pada ilmenit dapat tereduksi dan menghasilkan slag yang kaya akan TiO2. Sedangkan

pada proses hidrometalurgi adalah proses pelarutan pasir besi menggunakan larutan asam klorida maupun asam sulfat.

Kelemahan proses pirometalurgi yaitu tidak semua besi dapat terpisah dengan TiO2 sehingga dibutuhkan kondisi pemanasan yang mampu melelehkan besi. Sedangkan pada proses hidrometalurgi, adanya besi yang ikut terlarut dalam asam tersebut membutuhkan proses yang lebih lanjut.

Pada penelitian ini, akan dikombinasikan metode pirometalurgi dan hidrometalurgi untuk meningkatkan efisiensi ekstraksi TiO2 dari pasir besi. Pada

bagian metode pirometalurgi akan digunakan NaHCO3 untuk mempermudah

ekstraksi TiO2 yang akan membentuk sodium titanat, yang selanjutnya akan

dilakukan proses hidrometalurgi untuk pengambilan TiO2 dari sodium titanat.

Metode Penelitian

Dalam penelitian ini, pasir besi yang diperoleh dari laboratorium metalurgi LIPI berasal dari daerah Sukabumi, Jawa Barat. Sedangkan alat-alat yang digunakan adalah neraca analitik, furnace, mortar, oven, XRD, XRF.

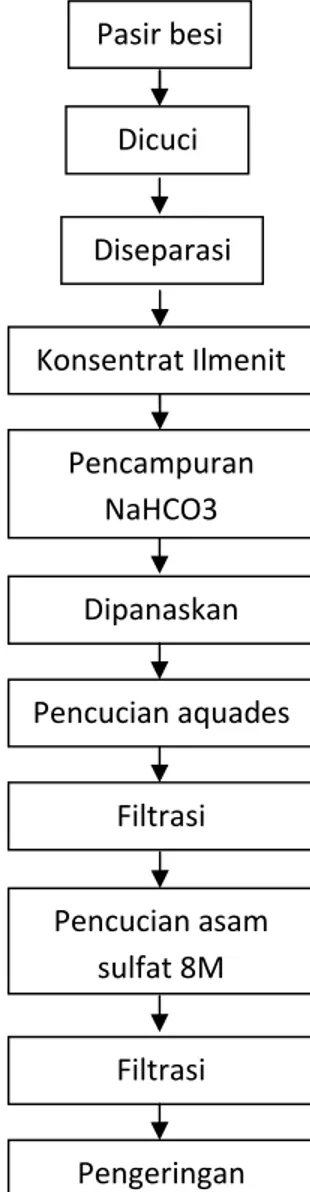

Penelitian ini diawali dengan mencuci pasir besi dengan air untuk menghilangkan pengotor organik, silika, dan lain – lain. Setelah dicuci, pasir besi

tersebut dikeringkan menggunakan oven dengan suhu 90 oC. Selanjutnya pasir besi diseparasi magnetik untuk mendapatkan fasa dominan ilmenit. Gambar 1 menunjukkan diagram alir penelitian.

Gambar 1 Diagram alir penelitian

Konsentrat ilmenit tersebut dicampur dengan NaHCO3 dengan rasio berat 8 : 9 dengan berat total 85 gram. Kemudian dipanaskan dengan variasi suhu pemanasan 600 oC, 700 oC, 800 oC, 900 oC, dan 1000 oC selama 1 jam. Hasil pemanasan dicuci dengan air dan asam sulfat 8M untuk menghilangkan pengotor – pengotor yang larut dalam asam. Hasil sisa reaksi yang diperoleh dicuci dengan aquades dan dikeringkan kemudian dikarakterisasi menggunakan XRF dan XRD.

Pasir besi Dicuci Diseparasi Konsentrat Ilmenit Pencampuran NaHCO3 Dipanaskan Pencucian aquades Filtrasi Pencucian asam sulfat 8M Filtrasi Pengeringan

Karakterisasi dengan XRD (X-Ray Diffraction)

Sampel untuk karakterisasi XRD, mula-mula ditempatkan pada preparat. Preparat kemudian ditempatkan pada sampel holder difraktometer sinar-X dengan menggunakan panjang gelombang target Cu sebesar 1,541874 Å dan sudut 2θ yang digunakan antara 0 - 80°. Kemudian dilakukan pengamatan data untuk menentukan kandungannya. Data yang dihasilkan dari karakterisasi XRD adalah spektrum kontinu yang menggambarkan sudut-sudut terjadinya difraksi pada atom-atom bahan (2θ) dan besar nilai intensitas.

Analisis terhadap spektrum data XRD dapat dilakukan menggunakan program search match. Hasil search match berupa grafik dengan identifikasi fase dari senyawa-senyawa pada puncak-puncak intensitasnya. Kemudian grafik tersebut diolah lebih lanjut menggunakan program GSAS (General Structure Analysis System) untuk mengetahui prosentase TiO2.

Karakterisasi XRF (X-Ray Fluorescence)

Sampel yang digunakan dapat berupa serbuk atau padat. Jika sampel dalam bentuk serbuk ukuran partikel kurang dari sama dengan 400 mesh. Sebelum dikenakan pada sampel, alat XRF dikalibrasi terlebih dahulu dengan menggunakan blockverifikator. Alat ini diarahkan ke blockverifikator secara tegak lurus kemudian menarik pemicunya. Selanjutnya menunggu sampai alat selesai mengidentifikasi. Waktu minimum yang digunakan selama 20 detik. Setelah hasil terbaca pada display, kemudian dibandingkan dengan sertifikat block verifikasi. Setelah hasil kalibrasi mendekati block verifikasi maka identifikasi sampel dapat dilakukan dengan cara yang sama.

Hasil Dan Pembahasan Hasil Proses Separasi

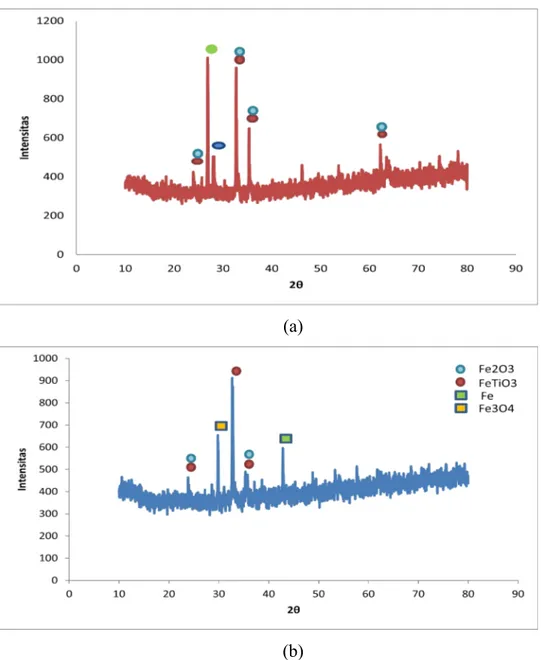

Hasil karakterisasi XRD sebelum proses tersebut ditunjukkan oleh Gambar 2. Data XRD Gambar 2 selanjutnya dilakukan search match. Dari hasil karakterisasi XRD dilakukan analisa kualitatif dengan cara pencocokan (search match) spektrum hasil karakterisasi XRD dengan standar file data yang telah

diketahui yaitu data COD (Crystallography Open Database). Hal ini dilakukan untuk mengetahui senyawa-senyawa yang terkandung dalam sampel pasir besi.

Dari data XRD menunjukkan bahwa karakterisasi XRD pada sampel yang belum diseparasi senyawa yang terbentuk masih terdapat SiO2 (Gambar 2a).

Setelah proses separasi, diperoleh pasir besi dalam bentuk tailing concentrate. Hasil karakterisasi senyawa yang terbentuk setelah proses separasi menunjukkan bahwa fasa ilmenit lebih dominan, namun karena proses separasi belum maksimal sehingga masih terdapat senyawa Fe2O3, Fe3O4, dan Fe (Gambar 2b).

(a)

(b)

Gambar 2 Hasil Karakterisasi XRD Sampel pasir besi (a) sebelum separasi (b) sesudah separasi

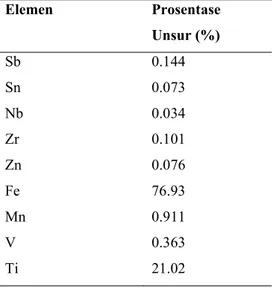

Berdasarkan pada Gambar 2 dapat dilihat puncak-puncak senyawa yang terbentuk pada pasir besi yang didukung dengan analisis XRF. Tabel 1 adalah hasil identifikasi unsur yang terkandung dalam pasir besi berdasarkan analisis XRF menunjukkan bahwa fraksi terbanyak berupa Fe 77% dan Ti 21% serta beberapa unsur minoritas yaitu Zr, Ni, Cr, dan Mn. Kedua unsur dominan yang terbentuk berasal dari senyawa FeTiO3 dan Fe2O3. Sedangkan menurunnya

puncak milik SiO2 dikarenakan sifat materialnya yang tergolong nonmagnetic

sehingga tidak tertarik oleh medan magnet. Tabel 1 Analisis XRF sampel tailing consentrat

Elemen Prosentase Unsur (%) Sb 0.144 Sn 0.073 Nb 0.034 Zr Zn Fe Mn V Ti 0.101 0.076 76.93 0.911 0.363 21.02

Hasil Pemanasan dan Pelarutan

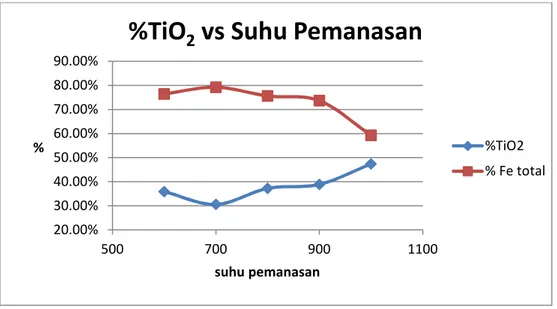

Gambar 3 menunjukkan hasil karakterisasi XRF pada hasil pemanasan dan pelarutan. Dapat dilihat pada Gambar 3 bahwa terjadi peningkatan prosentase TiO2 pada hasil akhir proses pelarutan seiring dengan kenaikan suhu pemanasan.

Hal ini menunjukkan bahwa peningkatan suhu pemanasan akan mempermudah reaksi antara pasir besi dengan NaHCO3 yang ditandai dengan meningkatnya

kadar TiO2 seiring dengan kenaikan suhu pemanasan karena menurunnya energy

bebas Gibbs yang dibutuhkan untuk reaksi menjadi lebih rendah. Di samping itu, peningkatan kadar Fe total pada sisa reaksi. Hal ini menunjukkan bahwa peningkatan suhu pemanasan mempengaruhi reaktifitas dari senyawa oksida besi sehingga besi menjadi lebih mudah dihilangkan melalui proses pelarutan. Pada suhu 1000 oC, NaHCO3 yang digunakan dimungkinkan merusak struktur kristal

ilmenit dari pasir besi sehingga senyawa besi lebih mudah larut pada proses pelarutan.

Gambar 3 Kadar TiO2 hasil pelarutan seiring dengan peningkatan suhu pemanasan

Analisis proses pemanasan antara pasir besi dengan NaHCO3 terjadi reaksi pembentukan garam titanat sebagai berikut :

Reaksi pembentukkan titanat pada proses pemanasan

FeTiO3 + 2 NaHCO3 → Na2TiO3 + FeO + 2 CO2 + H2O (1) Reaksi Fe saat teroksida membentuk besi oksida

FeO + CO → Fe + CO2 (2)

4 Fe + 3 O2 → 2 Fe2O3 (3)

Sedangkan proses pelarutan yang terjadi antara pasir besi hasil pemanasan dengan air dan asam sulfat 8M menghasilkan reaksi sebagai berikut :

Reaksi pada saat penambahan air

Na2TiO3 + H2O → H2TiO3 + 2 NaOH (4)

2 Fe2O3 + H2O → Fe3+ (5)

FeO + H2O → Fe(OH)2 (6)

Reaksi pada saat penambahan asam

H2TiO3 + H2SO4 → TiOSO4 + 2 H2O (7)

Fe(OH)2 + H2SO4 → FeSO4 + 2 H2O (8)

TiOSO4 + 2 H2O → TiO2.H2O + 2 H2SO4 (9)

20.00% 30.00% 40.00% 50.00% 60.00% 70.00% 80.00% 90.00% 500 700 900 1100 % suhu pemanasan

%TiO

2vs Suhu Pemanasan

%TiO2 % Fe total

Hasil Karakterisasi Setelah Perlakuan

Pada Gambar 3 dapat diketahui komposisi unsur dari hasil proses ekstraksi pasir besi memperlihatkan bahwa pada suhu 600 oC prosentase unsur Fe sebesar 76,46% dan unsur Ti sebesar 21,51%. Namun pada suhu 700 oC, unsur Fe meningkat menjadi 79,21% dan Ti menurun menjadi 18,31%. Pada suhu 800 oC, 900 oC, dan 1000 oC terjadi penurunan Fe dan peningkatan Ti lagi sebesar 75,59% dan 22,32%, 73,64% dan 23,31%, 59,25% dan 28,40%. Terjadinya peningkatan dan penurunan antara kedua unsur tersebut dikarenakan adanya perbedaan fraksi berat dalam kandungan yang ada pada sampel. Perbedaan fraksi berat ini disebabkan pada sampel hasil separasi kemurnian fasa ilmenit tidak 100% melainkan masih ada beberapa senyawa pengotor berupa Fe2O3, Fe3O4, dan unsur

Fe sendiri.

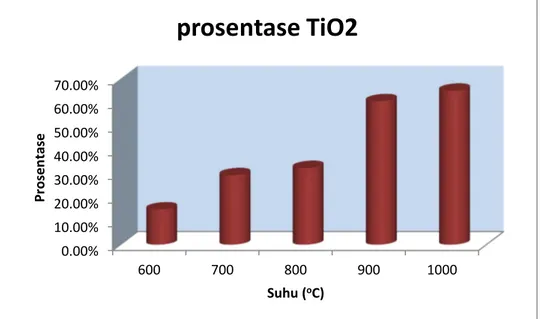

Gambar 4 Hasil analisa kuantitatif TiO2 terhadap suhu pemanasan

Pada Gambar 4 dapat diketahui bahwa terjadi kenaikan prosentase dari suhu 600

o

C, 700 oC, 800 oC, 900 oC, dan 1000 oC. Pada suhu 600 oC prosentase TiO2

sebesar 14,93%, namun karena terdapat puncak yang tidak teridentifikasi maka prosentase pada suhu 600 oC ini dapat lebih kecil dari semula. Sedangkan pada suhu 700 oC, 800 oC, dan 900 oC sebesar 29.42%, 32,45%, dan 60,63%. Pada suhu 1000 oC, dihasilkan prosentase TiO2 dengan kondisi paling optimum yaitu sebesar

65,10 %. 0.00% 10.00% 20.00% 30.00% 40.00% 50.00% 60.00% 70.00% 600 700 800 900 1000 Prosen tase Suhu (oC)

prosentase TiO2

Kesimpulan

Berdasarkan penelitian dan analisis tentang ekstraksi titanium dioksida berbahan baku pasir besi, diperoleh kesimpulan bahwa seiring bertambahnya suhu pemanasan maka semakin besar prosentase TiO2 yang dihasilkan. Hasil

karaketrisasi ini menunjukkan bahwa pada suhu 1000 oC menghasilkan nilai yang terbaik yaitu 65,10%.

Saran

Untuk memperoleh hasil yang lebih baik maka disarankan perubahan ukuran partikel menjadi lebih kecil agar dapat menambah kereaktifan suatu bahan. Perlu diterapkannya control pH. Hal ini ini dikarenakan agar reaksi pengendapan terjadi sempurna sehingga TiO2 yang terbentuk memiliki kemurnian yang lebih

tinggi. Selain hal di atas, disarankan untuk proses analisa kualitatif yang harus dilakukan adalah yaitu kalsinasi sehingga terbentuk fasa rutile.

Ucapan Terima Kasih

Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu selama penyusunan laporan ini diantaranya Bapak Drs. Siswanto, M.Si. selaku pembimbing I, dan Dr. Nurul Taufiqu Rochman, M.Eng selaku pembimbing II atas bantuan dan dukungan yang diberikan selama pengerjaan jurnal ini.

Daftar Pustaka

[1]Zulfalina, dkk. 2004. Identifikasi Senyawa Mineral dan Ekstraksi Titanium Dioksida dari Pasir Mineral. Indonesian Journal of Material Science. [2]Lakshmanan, V.I et al. 2005. Process for the Recovery of Titanium in Mixed

Chloride Media. United State Patent 2005/0142051 A1.

[3]T.A., Lasheen. 2008. Soda Ash Roasting of Titania Slag Product from Roseta Ilmenite. Hydrometallurgy.