APLIKASI PENDEKATAN LEAN SIX SIGMA UNTUK

MENINGKATKAN KUALITAS KUE MALKIST DI PT. X

Lilla Ayudyaswara1) dan Suparno 2) Bidang Keahlian Manajemen Industri

Program Studi Magister Manajemen Teknologi, Institut Teknologi Sepuluh Nopember (ITS) Jl. Cokroaminoto 12 A, Surabaya, 60264, Indonesia

e-mail1):[email protected] e-mail2): [email protected]

ABSTRAK

PT. X adalah perusahaan yang bergerak dalam bidang food and bevarages, dimana efektifitas dan efisiensi merupakan hal yang sangat penting dengan memperhatikan kualitas produk. Upaya efisiensi dapat dilakukan dengan cara meminimalisasi pemborosan (waste) yang terjadi. Besarnya jumlah pemborosan yang terjadi akan mengakibatkan terganggunya aktifitas fisik maupun aliran informasi yang kemudian akan berdampak terhadap tingginya biaya operasional dan ketepatan waktu pemenuhan permintaan konsumen serta kualitas produk menjadi tidak sesuai dengan harapan konsumen. Oleh karena itu diperlukan sebuah pendekatan untuk mengeliminasi pemborosan yang terjadi dan melakukan perbaikan kualitas dengan menggunakan pendekatan Six Sigma. Pemborosan diidentifikasi dengan kuesioner seven

waste, lalu dilakukan pemetaan secara detail dengan VALSAT dan dianalisa akar penyebabnya. Dalam penelitian ini diperoleh kinerja PT.X dalam memproduksi kue malkist dengan level

sigma sebelum perbaikan adalah 4.35 sigma, dimana nilai ini merupakan standar kinerja

industri secara internasional. Pemborosan yang sering terjadi di area produksi adalah pemborosan yang palinh sering terjadi adalah Defect (22,75%), Transportation (20,68%) dan

Waiting (13,10%). Penyebab utama masalah kualitas adalah banyaknya kue gosong dan

banyaknya terdapat waiting in process (WIP) yang tidak memiliki nilai tambah bagi produk.

Value added ratio (VAR) sebelum perbaikan sebesar 77,67 % dengan total keseluruhan

proses sebesar 376,75 menit sedangkan setelah penerapan perbaikan nilai VAR meningkat sebesar 252,73% dengan total keseluruhan proses 332,25 menit.

Kata kunci: Lean Six Sigma, Valsat, Waste, Kue Malkist.

PENDAHULUAN

Membaiknya pasar makanan ringan dan juga bertambahnya tingkat konsumsi masyarakat membuat penjualan beberapa perusahaan makanan ringan di Indonesia semakin mengalami peningkatan, hal ini didasarkan pada peningkatan penjualan yang dialami oleh beberapa perusahaan makanan ringan tak terkecuali dengan PT. X food yang pada tahun 2013 yang mengalami kenaikan laba yang cukup signifikan, dimana salah satu produk yang mengalami kenaikan laba yang cukup signifikan adalah produk Malkist (Saksono, 2013). PT. X food dalam memproduksi malkist memiliki beberapa kendala kualitas yakni masih banyaknya produk Malkist yang belum memenuhi spesifikasi yang diinginkan oleh perusahaan. Hal ini menyebabkan perusahaan mengalami kerugian yang ditimbulkan dari ketidaksesuaian produk tersebut. Dari data perusahaan selama bulan Oktober-Desember 2013 diperoleh banyaknya defect kue Malkist yang dapat dilihat pada Tabel 1.

Bulan Defect (Kg) Bahan Baku % Defect

Oktober 2120.06 283071 0.75%

November 959.95 145670 0.66%

Desember 509.39 170869 0.30%

RATA RATA 1196.47 199870 0.57%

Sumber: Data Perusahaan 2013

Lean Six Sigma merupakan metode yang dapat diterapkan untuk memperbaiki dan

meningkatkan kualitas produksi suatu perusahaan. Konsep Lean adalah perampingan atau efisiensi proses, sedangkan Six Sigma didefinisikan sebagai proses yang tidak memproduksi lebih dari 3,4 produk cacat dalam setiap satu juta peluang. Dalam menggunakan konsep Lean

Six Sigma menggunakan 5 fase yang disebut DMAIC (Define, Measure, Analize, Improve,

dan Control). Tujuan penerapan Lean Six Sigma adalah peningkatan profitabilitas perusahaan dengan meningkatkan kualitas produk dan efisisensi proses (Sigh dkk, 2010).

Dari Tabel defect kue Malkist pada periode Oktober-Desember 2013 dapat diketahui bahwa defect yang terjadi cukup banyak. kerugian perusahaan karena banyaknya produk cacat adalah Rp.66.470.600. Dampak lain dari banyaknya kue Malkist yang cacat adalah waktu pengiriman (waiting in process) ke lini packaging menjadi terhambat karena tolakan kue. Adapun tujuan penelitian adalah mengidentifiksi pemborosan (waste) yang terjadi di PT.X Food kemudian diperolehnya penurunan defect kue Malkist dengan pendekatan Lean Six

Sigma Serta mengidentifikasi penyebab yang paling dominant menimbulkan banyaknya

pemborosan pada kue Malkist.

METODE

Pengumpulan data dan pengukuran data awal dilakukan sesuai batasan masalah yang telah terdefinisikan. Data-data yang diperlukan terdiri dari data primer dan sekunder. Data primer meliputi pengukuran langsung terhadap proses produksi, data-data brainstroming, dan hasil rekapitulasi kuisioner. Sedangkan data sekunder merupakan data yang telah dimiliki perusahaan yang meliputi profil perusahaan, produk, proses produksi, mesin dan peralatan, manajemen organiasasi, data produksi, dat data banyknya produk cacat. Metode pengumpulan data ini melibatkan tim proses produksi, production planning, dan tim quality control dari internal perusahaan, berupa :

a. Kuisioner, digunakan untuk menentukan prioritas perbaikan yang ingin dilakukan, serta pemilihan solusi yang ditawarkan.

b. Wawancara, digunakan untuk mengetahui penyebab dari banyaknya waste dan banyaknya produk cacat yang terjadi.

c. Data historis, digunakan untuk penghitungan kapabilitas proses.

Pengolahan data dilakukan dengan pendekatan 5 fase DMAIC (Define, Measure,

Analyze, Improve, dan Control)

1. Define

a. Menetapkan permasalahan dan tujuan

b. Mengidentifikasi dan memahami alur proses secara keseluruhan dengan melakukan

Process Activities Mapping

c. Mengidentifikasi proses-proses kunci dan aktifitas kunci yang akan dilibatkan dengan menggunakan diagram SIPOC (Supplier, Input, Process, Output, Customer).

d. Membuat kuisioner untuk mendapatkan nilai pembobotan tiap waste sebagi dasar perbaikan proses.

a. Melakukan validasi data b. Menghitung kapabilitas proses c. Menghitung kinerja Six Sigma 3. Analyze

a. Menentukan waste terbesar yang terjadi di value stream dengan menggunakan tools VALSAT.

b. Menganalisa hasil kuisioner untuk mendapatkan nilai pembobotan tiap waste sebagai dasar perbaikan proses. Melakukan benchmark kinerja proses dengan target pengendalian sigma standar.

c. Mengidentifikasi penyebab permasalahan dengan melakukan analisis proses secara visual menggunakan diagram pareto.

d. Menganalisa efektifitas tindakan preventif saat ini terhadap kegagalan yang timbul dengan membuat tabel Failure Effect Anlysis Process (FMEAP). Penggunaan FMEAP dikarenakan masing-masing penyebab kegagalan (failure modes) perlu diketahui bobotnya sehingga dapat prioritas perbaikan.

e. Mencari akar permasalahan dengan membuat diagram sebab akibat (Root Cause

Analysis).

4. Improve

Dalam tahap ini solusi permasalahan ditentukan dengan menggunakan tabel Action

Planning for Failure Modes. Membuat future state value stream sebagai langkah perbaikan

dan mencari solusi permasalahan dengan teknik brainstorming untuk menghasilkan ide perbaikan. Teknik brainstrorming dilakukan dengan berkelompok dengan melibatkan manajemen terkait, staff produksi, dan operator.

5. Control

Memberikan usulan cara pengendalaian untuk memonitor dan mengendalikan performa proses dengan peta kendali. Melakukan Continuous Improvement untuk menjaga proses agar tetap terkendali.

HASIL DAN PEMBAHASAN Define (Tahap Definisi)

Permasalahan dari penilitian ini adalah tingginya tingkat waste dalam proses produksi pengolahan bahan baku menjadi produk makanan yang berkualitas. Tujuan diterapkannya

Lean Six Sigma adalah untuk mengurangi waste yang terjadi selama proses produksi dan

meningkatkan kualitas produk.

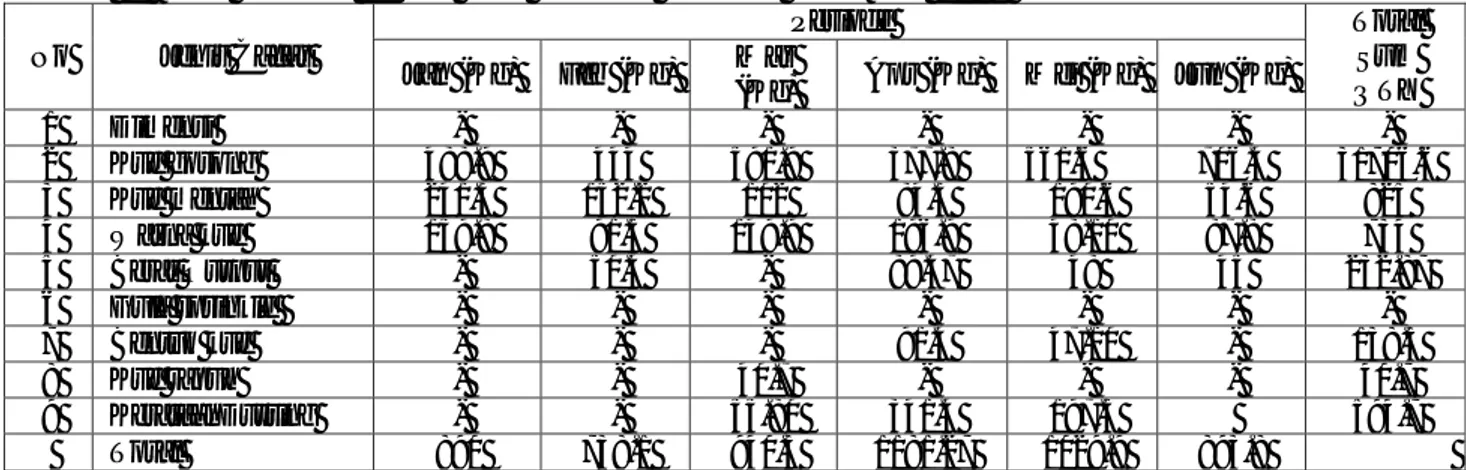

Tabel 2. Data Produk Cacat Kue Malkist Periode Jan-Juni 2014

No Jenis Cacat

Periode Total

Sum QTY

Jan (Kg) Feb (Kg) Mar

(Kg) Apr (Kg) Mei (Kg) Jun (Kg)

1 Dimensi - - - - 2 Kue gosong 488.9 444 591.9 377.8 561.6 706.4 31706.6 3 Kue mentah 241.3 152.2 102 84.3 190.6 54.6 825 4 Warna kue 159.8 91.5 149.9 196.9 48.10 87.8 734 5 Berat Output - 50.4 - 89.47 48 45 232.87 6 Gula sprinkle - - - - 7 Bentuk kue - - - 91.4 47.10 - 138.5 8 Kue rapuh - - 40.7 - - - 40.7 9 KerataanDusting - - 55.80 341.4 197.5 594.7 Total 890 738.1 940.3 1181.27 1029.9 893.8

Pengukuran Six Sigma

Tahap pengukuran dalam metodologi Lean Six Sigma berkaitan dengan pengumpulan informasi mengenai kondisi yang ada saat ini dan terhadap kemampuan proses yang ada saat ini. Hasil pengukuran ini akan memberikan suatu nilai yang akan dijadikan tolak ukur untuk melakukan perbaikan proses.

Tabel 3. Hasil Perhitungan Nilai DPMO dan Level Sigma Proses

Kapabilitas Sigma Proses Produksi CTQ=Rasio Kehilangan Bahan Baku

No Tindakan Simbol Hasil Perhitungan

1. Proses yang ingin diketahui - % kehilangan bahan baku 2. Nilai batas spesifikasi atas USL 0.4852 dari total material 3. Nilai batas spesifikasi bawah LSL 0.1328 dari total material 4. Nilai target T 0.22 dari total material 5. Nilai rata-rata proses x-bar 0.3090

6. Nilai standar deviasi S 0.06174 7. DPMO yang dihasilkan DPMO 2200

8. Konversi nilai DPMO ke nilai sigma - 2200 .348 Identifikasi Waste Workshop

Langkah awal dalam mengidentifikasi pemborosan yang terjadi adalah melakukan

waste workshop dengan cara penyebaran kuisioner untuk mendapatkan informasi yang

sebanyak-banyaknya mengenai pemborosan yang terjadi pada proses produksi.

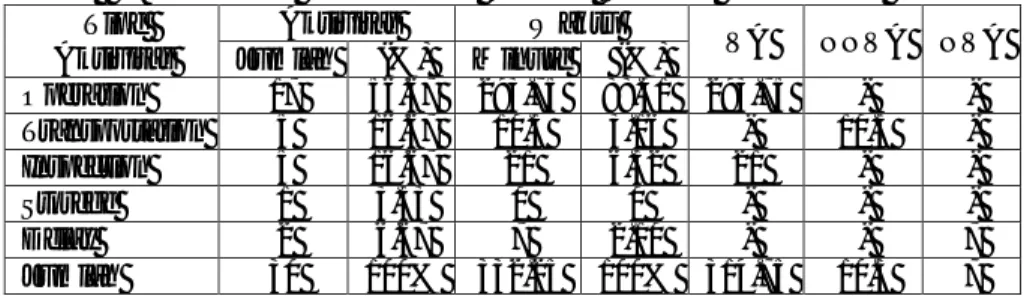

Tabel 4. Rekap Hasil Waste Workshop Kuisioner

No Waste Responden Total Skor Presentas

e Ranking 1 2 3 4 5 6 7 1 Defect 4 4 5 5 5 5 5 33 22,75% 1 2 Transportion 4 5 4 3 4 5 5 30 20,68% 2 3 Waiting 3 3 3 2 3 3 2 19 13,10% 3 4 Over Production 3 3 2 2 2 3 3 18 12,41% 4 5 Unnecessary Inventories 2 2 3 3 2 2 2 16 11,03% 5 6 Inapropriate Proses 2 2 2 3 2 2 2 15 10,34% 6 7 Unnecessary Motion 2 3 1 2 2 2 2 14 9,65% 7

Pemilihan Tools Valsat

Bobot yang diperoleh dari hasil waste workshop kemudian dikalikan dengan korelasi

tools dengan waste sehingga diperoleh skor untuk setiap tools yang ada pada Valsat. Nilai

skor terbesar menetukan tools yang akan digunakan dalam penilitian ini.

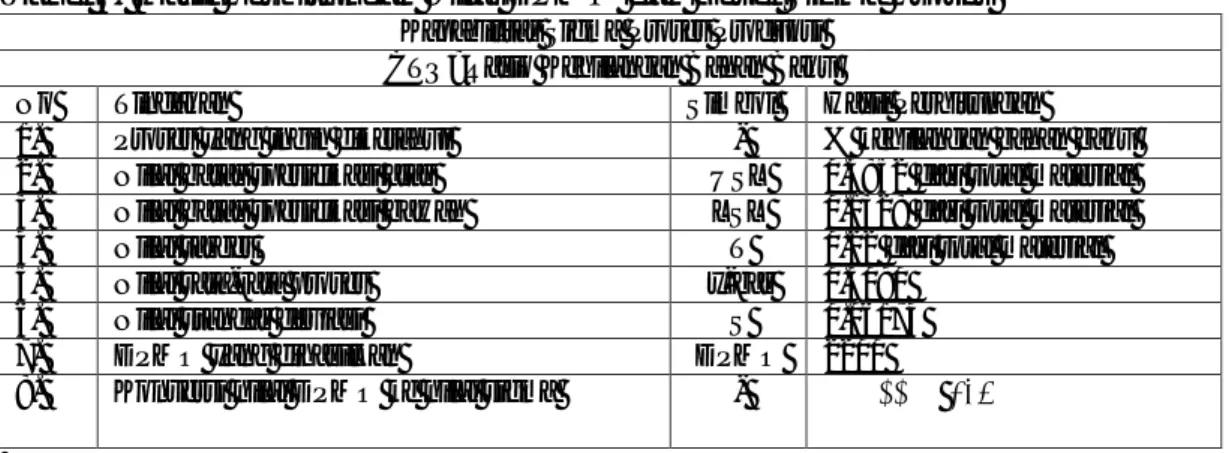

Tabel 5. Ranking Tools VALSAT

No. Waste Skor Ranking

1 Process Activity Mapping (PAM) 113.17 1

2 Supply Chain Respone Matrix (SCRM) 53.78 2

3 Quality Filter Mapping (QFM) 47.24 3

4 Demand Amplification Mapping (DAM) 36.36 4

5 Decision Point Analysis 24.82 5

6 Production Variety Funnel (PVF) 15.83 6

7 Physical Structure (PS) 6.56 7

7 Gudang Bahan

Baku Produksi Gudang Bahan Jadi

Cummulative Inventory

Cummulative Lead time

7,85 10.85 1.22 2.08 3.08 Total = 13.93 hari 3.08 hari 10.85 hari

Pembuatan tool ini memerlukan pengamatan secara langsung terhadap proses, aktivitas tiap proses, jarak, waktu, serta tenaga kerja yang terlibat. Hasilnya dimasukkan kedalam tabel dimana setiap aktivitas dikelompokkan kedalam lima jenis aktivitas, yaitu operasi, transportasi, inspeksi, delay (menunggu) dan storage (penyimpanan).

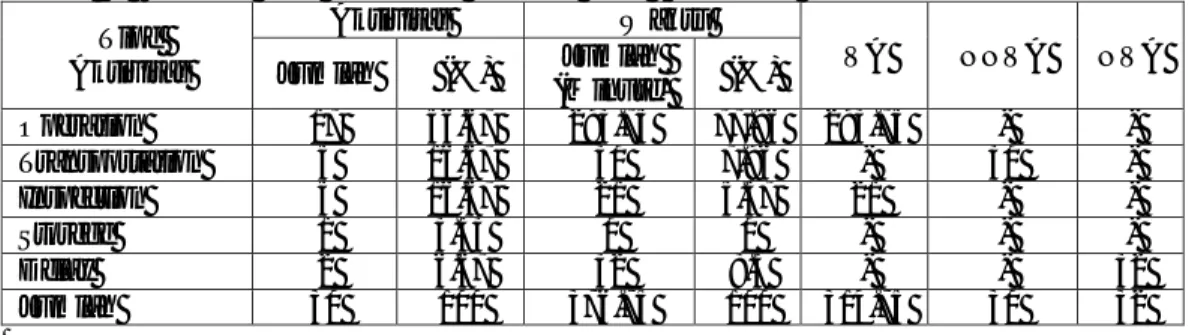

Tabel 6. Jumlah dan Proporsi Waktu tiap Aktivitas

Tipe Aktivitas Aktivitas Waktu VA NNVA NVA Jumlah (%) Jumlah (Minute) (%) Operation 17 56.67 293.75 77.96 293.75 - - Transportation 5 16.67 30 7.96 - 30 - Inspection 5 16.67 21 5.57 21 - - Storege 1 3.33 0 0 - - - Delay 2 6.67 32 8.5 - - 32 Jumlah 30 100 376.75 100 314.75 30 32

Dari Tabel 9 dapat diketahui bahwa pada proses produksi kue Malkist, proporsi waktu operasi mengahbiskan waktu waktu yang paling banyak yakni sebesar 293.75 menit atau setara 4.89 jam atau 80.75% dari konsumsi waktu secara keseluruhan. Selanjutnya proporsi waktu terbesar kedua adalah aktifitas delay (menunggu) dengan proporsi 8.79%. Hal ini menunjukkan bahwa aktivitas non-added value yang berupa aktifitas menunggu cukup mendominasi system.

b. Supply Chain Response Matrix

Tool ini menggambarkan kondisi lead time untuk setiap proses dan jumlah persediaan.

Dengan tool ini pemantauan terjadinya peningkatan atau penurunan lead time dan jumlah persediaan dalam setiap aliran supply chain dapat dilakukan.

Gambar 2. Supply Chain Respon Matrix PT.X Analyze (Tahap Analisis)

Pada tahapan ini dilakukan analisis VALSAT, untuk mengetahui waste yang dominan dalam value stream dan menemukan penyebab permasalahan dari masalah-masalah kualitas yang terjadi.

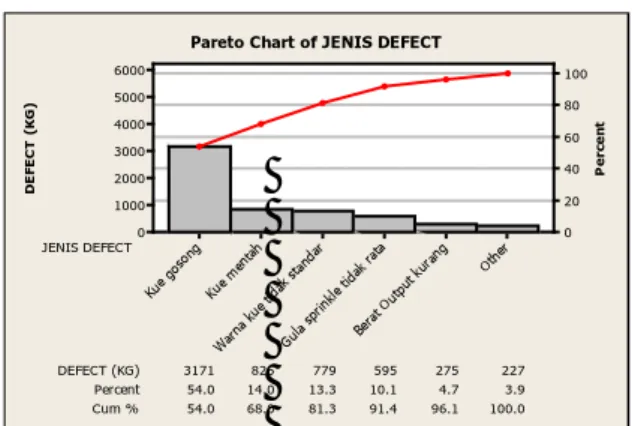

DEFECT (KG) 3171 825 779 595 275 227 Percent 54.0 14.0 13.3 10.1 4.7 3.9 Cum % 54.0 68.0 81.3 91.4 96.1 100.0 JENIS DEFECT Othe r Bera t Outp ut ku rang Gula sprin kle tid ak ra ta Warna kue t idak s tanda r Kue m entah Kue g oson g 6000 5000 4000 3000 2000 1000 0 100 80 60 40 20 0 D EF EC T ( K G ) P er ce nt

Pareto Chart of JENIS DEFECT

a. Analisis Pareto

Gambar 3. Diagram Pareto Defect Periode Januari-Juni 2014 b. FMEAP (Failure Mode and Effect Analysis Process)

No Proses Potential Failure Mode RPN Action Plan

1 Pengovenan kepingan kue

Dimensi kue tidak sesuai 560 Perbaikan skill operator, perbaikan oleh untuk menstabilkan suhu oven, perbaikan pembakaran tiap zona (4 zona)

Warna kue tidak standart 504

2 Pemasukan bahan

sponge pada troly Kelengkapan bahan baku 280

Pemberian check list pada proses penuangan bahan baku, peningkatan skill operator. Pemantauan secara berkala oleh QC

3 Waiting In Proces

Kue tersalut Kue tidak tertutup rapat 270 Belum ada

c. Value Stream dengan RCA (Root Cause Analysis) Tabel 7. Akar Penyebab Timbulnya Waste

No Waste Root Cause

1 Defect Kue gosong diakibatkan oleh suhu oven yang tidak stabil

Proses produksi yang tidak sesuai

Kurang responsifnya penanganan masalah yang terjadi

2 Transportion Jarak antara lini produksi terlalu jauh disebabkan oleh layout yang kurang baik

Penggiriman kue ke lini lain dilakukan secara manual

3 Over Production Terbatasnya gudang produk jadi mengakibatkan penumpakan produk di area produksi

Jumlah bahan baku melebihi produksi yang sudah direncanakan

4 Waiting Layout yang kurang baik mengakibatkan proses pengiriman terhambat sehingga

mengakibatkan WIP

Terjadinya breakdown mesin yang tak terduga

Skill operator tidak merata

5 Unnecessary

Inventories

Terdapat WIP antar proses

Penumpukan produk jadi di area produksi

6 Inapropriate

Proses

Metode kerja yang salah dengan melakukan operasi yang beulang-ulang

Standar proses sebelumnya tidak sesuai sehingga terdapat penambahan pada proses sesudahnya

7 Unnecessary

Motion

Tempat kerja kurang ergonomis Metode kerja yang tidak standar

Improve (Tahap Perbaikan)

Tabel 8.Presentase Kebutuhan Waktu Setelah Perbaikan

Tipe Aktivitas Aktivitas Waktu VA NNVA NVA Jumlah (%) Minute (%) Operation 17 56.67 293.75 88.41 293.75 - - Transportation 5 16.67 10.5 3.16 - 10.5 - Inspection 5 16.67 21 6.32 21 - - Storege 1 3.33 0 0 - - - Delay 2 6.67 7 2.10 - - 7 Jumlah 30 100% 332.25 100% 314.75 10.5 7

Dari informasi Tabel 5.5 dan Gambar 5.4 diketahui bahwa aktivitas value added tidak mengalami perubahan, sedangkan aktivitas non value added mengalami penurunan dari 62 menit menjadi 17,5 menit, sehingga kebutuhan waktu akan berkurang dari 376.75 menit menjadi 332.25 menit.

Control (Tahap Pengendalian)

1. Program yang diperuntukkan untuk seluruh karyawan yakni Program Sugestion System,

Small Group Activity, Total Productivity Maintenance, dan Program Cuci Tangan dan

Kebersihan Peralatan.

2. Program Training dan Refreshment yang diikuti oleh Supervisor Produksi, Quality

Control Produksi, Grup Team Leader dan Team Leader Produksi, Grup Team Leader dan Team Leader Quality Control, Operator Produksi dan yang terakhir adalah Teknik

Operasional.

KESIMPULAN DAN SARAN Kesimpulan

Berdasarkan pengolahan data dan analisa dalam penelitian ini, maka dapat disimpulkan sebagai berikut :

a. Berdasarkan penelitian, didapatkan jenis pemborosan yang paling sering terjadi adalah Defect (22,75%), Transportation (20,68%) dan Waiting (13,10%).

b. Level sigma kinerja PT.X yang telah dicapai saat ini adalah 4,34 sigma. Walaupun terbilang baik, namun belum cukup bagus untuk mengatasi masalah kualitas. Bagian proses yang menjadi sumber masalah kualitas tersebut adalah pada proses pengovenan

kue (RPN = 560) yang menyebabkan kue gosong sehingga menimbulkan tingginya defect serta pemborosan yang terjadi di PT.X

c. Value added ratio (VAR) sebelum perbaikan sebesar 77,67 % dengan total

keseluruhan proses sebesar 376,75 menit sedangkan setelah penerapan perbaikan nilai VAR meningkat sebesar 252,73% dengan total keseluruhan proses 332,25 menit.

d. Dari penggunaan Mapping Tools Process Activity Mapping dapat diketahui bahwasanya aktivitas delay (8,5 %) dan transportation (7,96%) memiliki proporsi waktu terbesar kedua dan ketiga setelah aktivitas proses dimana aktivitas ini termasuk aktivitas non

added value. Setelah perbaikan dilakukan proporsi waktu aktivitas transportation menjadi 3,16% dan proporsi waktu aktivitas delay menjadi 2,10%.

Saran

Setelah melalui berbagai analisis dan sharing pemikiran dengan tim produksi, maka ada beberapa saran kepada perusahaan tentang usaha mengurangi waste dan peningkatan kualitas sebagai berikut :

1. Melakukan penerapan semua value stream mapping tools terhadap keseluruhan supply

chain perusahaan.

2. Sangat penting untuk memperhatikan kelanjutan pengukuran kinerja proses, untuk itu disarankan agar departemen quality control dapat membantu tim produksi.

3. Melakukan analisa terjadinya pemborosan yang lebih luas termasuj kinerja supplier, distributor sampai konsumen.

4. Pengembangan SDM dengan pelatihan kualitas sangat diperlukan, karena masalah yang terjadi kebanyakan disebabkan oleh ketidak sepahaman operator dan supervisor dalam mengatasi masalah yang ada.

DAFTAR PUSTAKA

Andersen, B., dan Fagerhaug, T., 2000. Root cause analysis:Simplified tools and techniques. Milwaukee: ASQ Quality Press.

Astawan, M, 2008. Biskuit. http://www.depkes.go.id Di akses pada tanggal 25 Juli 2014 Damayanthi E, Tjing LT dan Arbianto L. 2007. Rice Bran. Depok: Panebar Swadaya. Hal.

28.

Garcia, F., C., 2005, “Using Value Stream Mapping As A Strategic Planning And Implementation Tool”. Tanggal Akses 17 Maret 2014

Gaspers, Vincent 2011. Lean Six Sigma for Manufacturing and Srvice Industries.Vinchisto Publication, Bogor

Howes, Rod ; Brue , Greg. 2006. Six Sigma. McGraw-Hill. New York

Koswara, Sutrisno. 2006. Biskuit dan Crackers. http://www.ebookpangan.com. Di akses 20 Maret 2014

Jugulum, Rajesh dan Samuel, Philip. 2008. Design for Lean Six Sigma. John Wiley & Sons Inc, New Jersey

Montgomery, D.C.2005. Introduction to Statistical Quality Control. Fifth Edition.John Wiley & Sons Inc, New York

Pande, Peter S. Robert P, Newman, Roland R, Cavanagh. 2002, The Six Sigma

Way:Bagaimana GE, Motorola dan Perusahaan Terkenal Lainya Mengasah Kinerja Mereka. Andi. Yogyakarta.

Rooney, J.J.,and Heuvel, L.N.V. 2004, Root Analysis for Beginner, Quality Proegres Journal.

Rother and Shook, 2009 Learning to See Value stream Mapping To Create Value And Eliminate Muda. The Lean Enterprise Institue, USA.

Saksono, 2013. Tekno Pangan dan Agroindustri. UI-Press, Jakarta.

Sigh, Bhim, S.K. Garg, S.K. Sharma, dan Chandandeep Grewal, 2010, Lean Implementation and its benefits to production Industry, International Journal of Lean Six Sigma Vol 1 No. 2, 2010.

Tinoco, J.C, 2004, Implementation of Lean Manufacturing, Tesis Master, University of Wiconsin-Stout.Minomonie.

Whitaker, R.B, 2005, Value Stream Mapping and Earned Value Management; The Prespective on Value in Product Development, Massachusetts Institute of Technology, Massachusetts

Widayanto, Gatot. Six Sigma. http://thevaluequest.wordpress.com/six-sigma/ Di akses pada tanggal 25 Juli 2014

Womack, J.P, Jones, D.T, 2008, Lean Solution, Simon and Schuster. London

Womack, James P. & Jones, Daniel T. 2003. Lean Thinking : Banish waste and create wealth in your coporation”. Pearson Edition.