46

OPTIMASI PENGGUNAAN NaOH DAN TAPIOKA

OPTIMASI PENGGUNAAN NaOH DAN TAPIOKA

OPTIMASI PENGGUNAAN NaOH DAN TAPIOKA

OPTIMASI PENGGUNAAN NaOH DAN TAPIOKA

PADA PRODUKSI KERTAS SENI DARI PELEPAH PISANG

PADA PRODUKSI KERTAS SENI DARI PELEPAH PISANG

PADA PRODUKSI KERTAS SENI DARI PELEPAH PISANG

PADA PRODUKSI KERTAS SENI DARI PELEPAH PISANG

The Optimization of NaOH a

The Optimization of NaOH a

The Optimization of NaOH a

The Optimization of NaOH and Cassava Starch Concentration

nd Cassava Starch Concentration

nd Cassava Starch Concentration

nd Cassava Starch Concentration

on The Quality of Art Paper f

on The Quality of Art Paper f

on The Quality of Art Paper f

on The Quality of Art Paper from Banana Leaves

rom Banana Leaves

rom Banana Leaves

rom Banana Leaves

Sucipto*, Susinggih Wijana, dan Erly Wahyuningtyas

Jurusan Teknologi Industri Pertanian-Fak. Teknologi Pertanian-Universitas Brawijaya Jl. Veteran - Malang

*Penulis korespondensi, e-mail: [email protected]

ABSTRACT

The main purpose of this research was to find out the optimum concentration of NaOH and cassava starch on the production of art paper from the banana leaves. The central composite design in Response Surface Methodology was used with two factors i.e. NaOH (b/v) and cassava starch concentration, and 5 times repetition at central point. The data was analyzed using design expert DX7.0.3, the organoleptic test used t-test, and financial analysis was conducted on HPP, BEP, PP, and NPV.

The result showed that NaOH and cassava starch concentration affected the tearing strength value and tensile strength. The optimum process reached on NaOH concentration of 0.50% b/v and the cassava starch concentration of 0.39% b/v. The organoleptic test showed that most of the panelist preferred paper appearance and the thickness. By the investment of Rp. 45.9198.419,00 and 500 sheets production capacity per day, the HPP value was Rp. 427,92. With the selling price of Rp. 599,06 per sheet, the financial analysis was as followed: BEP was 47.514,38 sheet that equal to Rp. 28.465.353,32 or 32.99%; PP was 2 years 11 month and 6 days, and NPV was Rp. 56.474.249,06.

Keywords : art paper, banana leaves, optimization, financial analysis

PENDAHULUAN PENDAHULUAN PENDAHULUAN PENDAHULUAN

Pelepah pisang merupakan limbah pertanian yang belum dimanfaatkan secara maksimal untuk menghasilkan produk yang bernilai ekonomi tinggi, hingga kini hanya sebagian kecil yang dimanfaatkan untuk industri kerajinan. Menurut Hobir (1997) setiap pohon pisang berpotensi menghasilkan pelepah kering sebanyak 6,15 kg, lebih lanjut Sukundayanto (2004) menambahkan bahwa pelepah pisang mempunyai kandungan selulosa yang dapat dimanfaatkan sebagai bahan baku pembuatan pulp untuk kertas seni.

Pada pembuatan kertas seni, penambahan larutan NaOH berfungsi untuk melarutkan lignin saat proses

pembuburan (pulping) sehingga mempercepat proses pemisahan dan pemutusan serat. Fengel dan Wegener (1995) menambahkan bahwa pulp dapat dihasilkan dengan semikimia dengan larutan NaOH dan pembuatan serat dengan pengilingan. Tahap selanjutnya untuk mengikat komponen antar serat pada proses pembentukan lembaran (forming) diperlukan penambahan bahan perekat sehingga serat dapat membentuk lembaran kertas yang kuat. Penambahan bahan perekat pada produksi kertas seni bertujuan untuk memperkuat ikatan antar serat, serta mengawetkan kertas sehingga diperoleh kertas yang berkualitas dengan ketahanan tarik dan ketahan sobek yang tinggi (Bahari, 1995).

47

Tujuan dari penelitian adalah untuk mengetahui konsentrasi NaOH sebagai pelarut pada proses pulping dan tapioka sebagai binder yang optimal sehingga dihasilkan produk kertas seni dari pelepah pisang berkualitas tinggi dan disukai oleh konsumen.BAHAN DAN METODE BAHAN DAN METODE BAHAN DAN METODE BAHAN DAN METODE

Bahan Bahan Bahan

Bahan dan Alat dan Alat dan Alat dan Alat

Bahan yang digunakan adalah pelepah pisang agung yang berasal dari Lamongan, bahan-bahan pembantu yang digunakan yaitu NaOH teknis, tapioka, dan titanium dioksida (TiO2).

Alat yang digunakan dalam pembuatan kertas seni dari pelepah pisang adalah timbangan digital, panci, kompor, pengaduk, gelas ukur, blender, Screen 60 mesh ukuran 25 cm x 35 cm, pengering kabinet. Alat yang digunakan untuk pengujian kualitas fisik adalah ElmendorfTearing Tester (uji ketahanan sobek) dan Paper Tensile Strength Tester (uji ketahanan tarik

Rancangan Penelitian Rancangan Penelitian Rancangan Penelitian Rancangan Penelitian

Metode penelitian yang digunakan adalah eksperimental dengan 2 rancangan percobaan permukaan respon yaitu:

a a a

a.... Kondisi operasi yang optimumKondisi operasi yang optimumKondisi operasi yang optimumKondisi operasi yang optimum

Diperoleh dengan metode dakian tercuram (permukaan respon ordo pertama). Perlakuan pada percobaan awal adalah faktor konsentrasi NaOH (N1=0,05% dan N2=0,15%) dan faktor

konsentrasi tapioka (P) dengan level faktor (P1=0,05% dan P2=0,15%). Hasil

optimasi dari respon permukaan ordo pertama menjadi titik tengah dalam percobaan respon permukaan ordo kedua (rancangan komposit pusat). Bentuk tranformasi hubungan antara variabel kode dan variabel asli seperti pada Tabel 1.

b. Nilai b. Nilai b. Nilai

b. Nilai Titik OptimumTitik OptimumTitik OptimumTitik Optimum

Dari hasil percobaan respon permukaan ordo pertama diperoleh nilai titik optimum (N=0,5% dan P=0,38%),

kemudian digunakan sebagai titik tengah untuk rancangan komposit pusat. Faktor-faktor perlakuan tersebut adalah sebagai berikut : Konsentrasi NaOH (N): N1 = 0,45% (Kode X1 = -1) N2 = 0,55% (Kode X1 = 1) Konsentrasi tapioka (P) : P1 = 0,33% (Kode X2 = -1) P2 = 0,43% (Kode X2 = 1)

Pengulangan pengamatan pada titik pusat sebanyak 5 kali. Tabel rancangannya dapat di lihat pada Tabel 2.

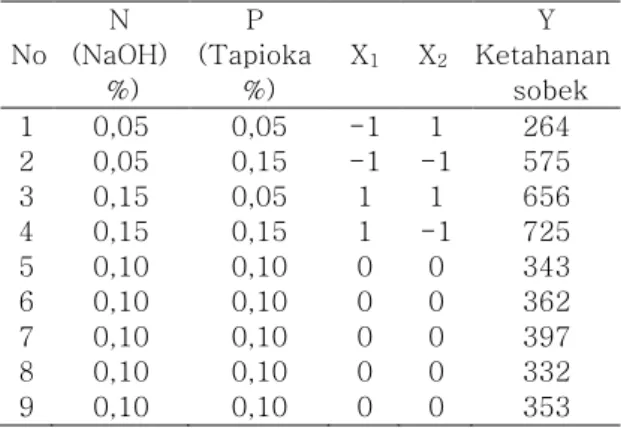

Tabel 1. Variabel asli dan variabel kode serta respon hasil ordo pertama

No N (NaOH) %) P (Tapioka %) X1 X2 Y Ketahanan sobek 1 0,05 0,05 -1 1 264 2 0,05 0,15 -1 -1 575 3 0,15 0,05 1 1 656 4 0,15 0,15 1 -1 725 5 0,10 0,10 0 0 343 6 0,10 0,10 0 0 362 7 0,10 0,10 0 0 397 8 0,10 0,10 0 0 332 9 0,10 0,10 0 0 353

Tabel 2. Desain rancangan komposit pusat (permukaan respon ordo kedua)

No

Variabel

Kode Variabel Asli Respon X1 X2 N (Kons. NaOH %) P (Kons. Tapiok a %) Ketahan an Sobek (mN) Ketahan an Tarik (kN/m ) 1 –1 –1 0,45 0,33 828 2,47 2 –1 1 0,45 0,43 889 2,69 3 1 –1 0,55 0,33 916 2,39 4 1 1 0,55 0,43 965 2,58 5 0 0 0,5 0,38 1005 2,69 6 0 0 0,5 0,38 1064 2,71 2 0 0 0,5 0,38 989 2,75 8 0 0 0,5 0,38 1060 2,72 9 0 0 0,5 0,38 1044 2,74 10 -1,414 0 0,43 0,38 869 2,51 11 1,414 0 0,57 0,38 954 2,43 12 0 -1,414 0,5 0,31 854 2,46 13 0 1,414 0, 5 0,45 921 2,59

48

Pelaksanaan PenelitianPelaksanaan Penelitian Pelaksanaan Penelitian Pelaksanaan Penelitian

Pelepah pisang dikeringkan, kemudian dipotong-potong berukuran 2-3 cm dan diambil sebanyak 100 g. Kemudian dilakukan pemasakan pelepah pisang dengan menambahkan air (perbandingan 1:50 b/b), dan NaOH sesuai dengan perlakuan pada rancangan komposit pusat selama 1 jam dengan suhu 90°C. Pencucian pertama, dilakukan sampai bersih untuk menghilangkan lignin dan kandungan soda (NaOH) pada pulp. Selanjutnya proses pemasakan pulp dengan menambahkan air (perbandingan 1:20 b/v) serta penambahan titanium dioksida sebanyak 0,1% (b/v) selama 15 menit dengan suhu 90°C.

Pencucian kedua dilakukan sampai bersih untuk menghilangkan kandungan titanium dioksida pada pulp. Pulp bersih dimasukkan ke dalam waring blender dan ditabah air, selanjutnya dihancurkan selama 30 detik untuk menghomogenkan ukuran serat. Bubur serat (pulp) yang diperoleh dicuci dengan air bersih untuk menghilangkan kotoran lignin yang masih tertinggal dalam pulp. Penambahan tapioka dilakukan sesuai dengan rancangan komposit pusat dengan menambahkan air (1:50 b/v) pada proses pemasakan.

Proses pencetakan dilakukan dengan menggunakan screen 60 mesh ukuran 25 cm x 35 cm di dalam ember. Cetakan tersebut dikeringkan di dalam lemari pengering dengan suhu 60°C selama 50 jam. Kertas seni dari pelepah pisang diambil menggunakan pinset sebagai alat bantu mengeluarkan kertas dari screen.

Analisis Analisis Analisis Analisis

Pengolahan data untuk metode permukaan respon menggunakan program Design-Expert DX 7.0.3

(download Trial Version dari

www.statease.com), sehingga didapatkan kertas seni hasil penelitian solusi optimal. Analisis fisik dan kimia dilakukan pada produk kertas seni pelepah pisang hasil solusi optimal dan dibandingkan dengan produk kertas seni

pelepah pisang yang ada di pasaran meliputi ketahanan sobek, ketahanan tarik, derajat putih, kadar air, gramatur, ketebalan, dan rendemen. Uji organoleptik meliputi warna, tekstur permukaan, kenampakan serat, dan ketebalan menggunakan panelis terlatih yang bekerja di PT Surabaya Agung Industri Pulp dan Kertas dan pengrajin kerajinan tangan. Uji organoleptik menggunakan differential test yaitu uji t (t-Test) dengan produk pembanding kertas seni dari plepah pisang yang diproduksi oleh Daoer Oelang Handycraft.

Analisis finansial dilakukan untuk mengetahui titik impas dan waktu yang dibutuhkan untuk pengembalian modal usaha, serta untuk mengetahui tingkat kelayakan unit industri kertas seni dari pelepah. Analisis finansial meliputi perhitungan biaya produksi, harga pokok produksi (HPP), harga jual (HJ), Break Event Point (BEP), Payback Periode (PP), dan Net Present Value (NPV).

HASIL DAN PEMBAHASAN HASIL DAN PEMBAHASANHASIL DAN PEMBAHASAN HASIL DAN PEMBAHASAN

Optimasi Respon N Optimasi Respon N Optimasi Respon N

Optimasi Respon Nilai Ketahanan Sobekilai Ketahanan Sobekilai Ketahanan Sobekilai Ketahanan Sobek Hasil analisis respon ketahanan sobek kertas seni dari pelepah pisang diperoleh dari persamaan model kuadratik, yaitu Y1 = –9.975,08+

25.346,52X1 + 23.136,68X2 – 24.180X12

– 28.980X22 – 1.200X1X2. Model

kuadratik dengan nilai R sebesar 0,8905 berarti bahwa ada korelasi positif antara faktor konsentrasi NaOH dan tapioka dengan respon nilai ketahanan sobek sebesar 0,9803. Model persamaan tersebut disajikan pada Gambar 1.

Berdasarkan persamaan diketahui bahwa koefisien X12 (konsentrasi NaOH)

lebih besar dibanding koefisien X22

(konsentrasi tapioka), sehingga dapat dikatakan bahwa nilai ketahanan sobek (Y1) lebih dipengaruhi oleh penambahan

NaOH daripada penambahan tapioka. Menurut Haygreen dan Bowyer (1986), bahwa ketahanan sobek dipengaruhi oleh ikatan antar serat tetapi lebih sangat

49

dipengaruhi oleh keterpaduan serat masing-masing. Konsentrsi NaOH menyebabkan pelarutan lignin yang mengakibatkan serat mudah hancur pada proses penggilingan, sehingga serat-serat tersebut dapat berikatan satu sama lain dengan bantuan tapioka membentuk kertas yang kuat dan tidak mudah disobek.Gambar 1. Kurva permukaan respon kon-tur plot hubungan konsentrasi NaOH (% b/v) dan konsentrasi tapioka (% b/v) terhadap respon nilai ketahanan sobek

Optimasi Respon Nilai Ketahanan Tarik Optimasi Respon Nilai Ketahanan Tarik Optimasi Respon Nilai Ketahanan Tarik Optimasi Respon Nilai Ketahanan Tarik

Hasil analisis respon ketahanan tarik kertas seni dari pelepah pisang diperoleh dari persamaan model kuadratik, yaitu Y2

= –14,2306 + 52,78216X1 + 18,50644X2

– 52,4X12 – 19,4X22 – 3X1X2. Model

kuadratik dari nilai respon ketahanan tarik memiliki nilai R sebesar 0,9670 berarti bahwa ada korelasi positif antara faktor konsentrasi NaOH dan tapioka dengan respon nilai ketahanan tarik sebesar 0,9670. Model persamaan

tersebut digambarkan ke dalam kurva respon pada Gambar 2.

Gambar 2. Kurva permukaan respon kontur plot hubungan penambahan NaOH (% b/v) dan tapioka (% b/v) terhadap respon nilai ketahanan tarik

Berdasarkan persamaan dapat diketahui bahwa koefisien X12

(konsentrasi NaOH) lebih kecil dibanding koefisien X22 (konsentrasi tapioka),

sehingga dapat dikatakan bahwa nilai ketahanan tarik (Y2) lebih dipengaruhi

oleh konsentrasi tapioka daripada konsentrasi NaOH. Menurut Casey (1981), perbedaan ketahanan tarik kertas disebabkan karena perbedaan penjang serat yang menyusun kertas tersebut dan adanya metode surface sizing (metode mengisi permukaan lembaran kertas, biasanya dengan pati). Ketahanan tarik dari kertas pelepah pisang ini sangat dipengaruhi oleh adanya pati atau tapioka yang tergelatinisasi pada proses pulping dan berfungsi sebagai perekat. Adanya perekat ini menyebabkan tiap lembaran kertas menjadi kuat dan tidak

50

mudah putus ketika direntangkan dan ditarik pada sisi–sisi yang berlawanan.Optimasi Respon pada Nilai Ketahanan Optimasi Respon pada Nilai Ketahanan Optimasi Respon pada Nilai Ketahanan Optimasi Respon pada Nilai Ketahanan Sobek dan Ketahan

Sobek dan Ketahan Sobek dan Ketahan

Sobek dan Ketahanan Tarikan Tarikan Tarik. an Tarik

Optimasi dilakukan untuk mengopti-mumkan respon ketahanan sobek dan ketahanan tarik dalam batas faktor konsentrasi NaOH dan tapioka.

Tabel 3. Batasan optimasi respon Variabel Tujuan Batas

bawah Batas

Atas NaOH (%) Dalam Batas 0,45 0,55 Tapioka (%) Dalam Batas 0,33 0,43 Ketahanan sobek (mN) Target = 1049 828 1064 Ketahanan tarik (kN/m) Target = 2,74 2,39 2,75 Batasan konsentrasi NaOH dan konsentrasi tapioka diperoleh dari dugaan awal menentukan daerah optimal pada rancangan percobaan dakian tercuram yang diharapkan dapat dicapai respon ketahanan sobek dan ketahanan tarik yang optimum, seperti pada Tabel 3.

Batasan untuk respon ketahanan sobek didapatkan pada batasan 828 mN sampai 1064 mN (data hasil respon nilai ketahanan sobek), dari kisaran tersebut diharapkan mendekati nilai ketahanan sobek kertas seni pelepah pisang yang ada di pasaran sebesar 1049 mN. Begitu pula dengan nilai ketahanan tarik didapatkan batasan pada 2,39 kN/m sampai 2,75 kN/m, nilai tersebut diharapkan mendekati nilai ketahanan tarik kertas seni yang ada di pasaran sebesar 2,74 kN/m. Berdasarkan batasan optimasi respon pada Tabel 3 maka diperoleh solusi optimum seperti pada Tabel 4.

Tabel 4. Solusi optimal Kon-sentra si NaOH (%) Kons. Tapio ka (%) Keta-hanan Sobek (mN) Keta-hanan Tarik (kN/m) Desira-bility Status 0,50 0,39 1035, 26 2,74 0,960 Selected

Fungsi desirability adalah untuk menentukan derajat ketepatan hasil solusi optimal (Montgomery, 2001). Semakin mendekati satu, maka semakin tinggi nilai ketepatannya. Berdasarkan tabel tersebut terdapat solusi yang memiliki nilai desirability 0,960 dari perlakuan dengan penambahan NaOH sebanyak 0,50% dan penambahan tapioka sebanyak 0,39% (agar memudahkan pengukuran dalam proses produksi disetarakan menjadi 0,40%. Solusi tersebut menghasilkan nilai ketahanan sobek sebesar 1035,26 mN dan ketahanan tarik sebesar 2,74 kN/m yang telah sesuai dengan tujuan pembuatan kertas seni yaitu mendekati produk kertas seni yang ada di pasaran. Hal tersebut berarti bahwa produk kertas seni yang dihasilkan telah sesuai dengan harapan yang ingin dicapai.

Kualitas Kualitas Kualitas

Kualitas Produk Hasil Solusi OptimumProduk Hasil Solusi OptimumProduk Hasil Solusi OptimumProduk Hasil Solusi Optimum a. Krakteristik Fisik

a. Krakteristik Fisik a. Krakteristik Fisik

a. Krakteristik Fisik dan Kdan Kdan Kdan Kimiaimiaimia imia

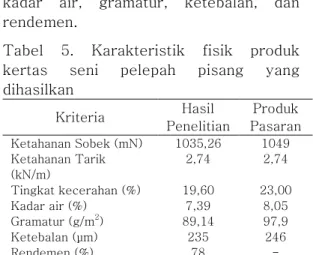

Berdasarkan hasil solusi optimal (konsentrasi NaOH 0,50% dan konsentrasi tapioka 0,39%) kemudian dianalisis ketahanan sobek, ketahanan tarik, tingkat kecerahan (brightness), kadar air, gramatur, ketebalan, dan rendemen.

Tabel 5. Karakteristik fisik produk kertas seni pelepah pisang yang dihasilkan Kriteria Hasil Penelitian Produk Pasaran Ketahanan Sobek (mN) 1035,26 1049 Ketahanan Tarik (kN/m) 2,74 2,74 Tingkat kecerahan (%) 19,60 23,00 Kadar air (%) 7,39 8,05 Gramatur (g/m2) 89,14 97,9 Ketebalan (μm) 235 246 Rendemen (%) 78 -

Tabel 5 menunjukkan hasil pengujian produk kertas seni mempunyai nilai ketahanan sobek 1035,26 mN dan ketahanan tarik 2,74 kN/m. Nilai tersebut mendekati produk yang ada di pasaran, yaitu ketahanan sobek sebesar 1049 mN dan ketahanan tarik sebesar 2,74 kN/m.

51

Perbedaan nilai ketahanan sobek dan ketahanan tarik tersebut dikarenakan konsentrasi NaOH pada proses pulping dan konsentrasi tapioka dalam proses pencetakan. Penambahan konsentrasi NaOH yang berlebihan pada pembuatan kertas seni dari pelepah pisang mengaki-batkan penurunan gramatur yang menye-babkan tipisnya kertas, sehingga ketahanan sobek dan ketahanan tarik kertas menurun. Oleh karena itu untuk membentuk suatu lembaran kertas yang kuat dengan ketahanan sobek dan ketahanan tarik yang tinggi maka diperlukan bahan perekat tapioka.Tingkat kecerahan kertas seni dari pelepah pisang hasil penelitian sebesar 19,6% dengan nilai L*= 49,05; a*= 7,9; b*= 15,98, lebih kecil dari kertas seni pelepah pisang yang ada di pasaran yaitu 23% dengan nilai L*= 65,74; a*=2,91 b*=25,56. Kertas seni dari pelepah pisang yang dihasilkan berwarna kecoklatan dengan kenampakan serat yang panjang, sedangkan kertas seni yang ada di pasaran ber-warna lebih kekuningan tetapi cenderung tidak merata. Semakin tinggi konsentrasi larutan NaOH yang digunakan pada proses pulping maka tingkat kecerahan semakin meningkat. Titanium dioksida (TiO2) dapat membantu memutihkan

serat dan mengha-silkan kertas yang lebih putih.

Kadar air kertas seni dari pelepah pisang hasil penelitian sebesar 7,39%, sedangkan produk kertas seni yang ada di pasaran sebesar 8,05%. Kadar air ditentukan dari lama pengeringan pulp basah menjadi lembaran kertas. Menurut Casey (1981), peningkatan kadar air dalam kertas akan meningkatkan ketahanan tarik pada titik keseimbangan kelembaban ker-tas. Selain itu kadar air juga mempenga-ruhi perhitungan gramatur, karena grama-tur dinyatakan sebagai total berat kertas termasuk kadar air.

Gramatur adalah massa lembaran kertas dibagi luasnya dalam satuan g/m2. Gramatur kertas seni hasil penelitian

sebesar 89,14 g/m2 dengan luasan ukuran 25 x 35 cm, sedangkan dari produk kertas seni yang ada di pasaran dengan ukuran 30 x40 cm sebesar 97,9 g/m2. Gramatur kertas hasil penelitian lebih rendah diban-dingkan dengan gramatur kertas yang ada di pasaran karena menurut Casey (1981), gramatur kertas dipengaruhi oleh kadar air pada kelembapan udara relatif di sekitar kertas. Semakin besar gramatur yang dihasilkan maka ketahanan sobek dan ketahan tarik pada kertas seni semakin kuat.

Ketebalan kertas dinyatakan dalam satuan mikron (μm). Ketebalan kertas seni pelepah pisang dari hasil penelitian sebe-sar 235 μm lebih rendah dari kertas seni yang ada di pasaran, yaitu sebesar 246 μm. Perbedaan ketebalan kertas ini disebabkan adanya pengaruh perlakuan komposisi yaitu konsentrasi NaOH dan tapioka.

b. Kualitas b. Kualitas b. Kualitas

b. Kualitas OrganoleptikOrganoleptikOrganoleptik Organoleptik 1. Warna

1. Warna 1. Warna 1. Warna

Rata-rata nilai kesukaan panelis terhadap warna produk kertas seni hasil penelitian adalah 3,6 (cukup suka), sedangkan rata-rata nilai kesukaan pane-lis terhadap warna produk kertas seni di pasaran adalah 3,8 (cukup suka). Uji t produk yang diteliti lebih kecil daripada produk pembanding, berarti produk yang ada di pasaran lebih disukai daripada produk yang diteliti. Nilai t hitung (-0,48) < t tabel (2,78) dan peluang kesalahan (sig.2-tailed) 0,704 > 0,05 menunjukkan kedua produk tersebut tidak berbeda nyata.

Warna kertas yang ada di pasaran cenderung lebih putih daripada kertas hasil penelitian, hal ini lebih disukai panelis. Kertas seni yang paling disukai saat ini adalah kertas seni yang bermotif dengan ditambahkan potongan kecil pelepah pisang atau bunga kering. Kecende-rungan kesukaan kertas seni terhadap warna sangat variatif tergantung dari selera konsumen

52

2.2. 2.

2. Tekstur PermukaanTekstur PermukaanTekstur Permukaan Tekstur Permukaan

Rata-rata nilai kesukaan panelis terhadap tekstur permukaan produk kertas seni hasil penelitian adalah 3,6 (cukup suka), sedangkan rata-rata nilai kesukaan panelis terhadap warna produk kertas seni di pasaran adalah 3,8 (biasa/netral). Uji t produk yang diteliti lebih kecil daripada produk pembanding, berarti produk yang ada di pasaran lebih disukai daripada produk yang diteliti. Nilai t hitung (-0,48) < t tabel (2,776) serta memiliki nilai peluang kesalahan (sig.2-tailed) 0,704 > 0,05 yang menunjukkan bahwa kedua produk tersebut tidak berbeda nyata. Kertas seni yang ada di pasaran memiliki formation fiber/tekstur permukaan yang lebih rata dibandingkan kertas seni hasil penelitian. Menurut Smook (1994), tekstur permukaan dipengaruhi oleh teknik pencetakan dan ukuran serat. 3. Kenampakan Serat

3. Kenampakan Serat 3. Kenampakan Serat 3. Kenampakan Serat

Rata-rata nilai kesukaan panelis terhadap kenampakan serat produk kertas seni hasil penelitian adalah 4.4 (suka), sedangkan rata-rata nilai kesukaan panelis terhadap warna produk kertas seni di pasaran adalah 3,6 (cukup suka). Uji t produk yang diteliti lebih kecil daripada produk pembanding, berarti produk yang ada di pasaran lebih disukai daripada produk yang diteliti. Nilai t hitung (4,000) > tabel (2,776) serta memiliki nilai peluang kesalahan (sig.2-tailed) 0,016 < 0,05 yang menunjukkan bahwa kedua produk terse-but berbeda nyata. Kenampakan pada kertas seni pelepah pisang hasil penelitian kelihatan lebih unik dengan menampilkan serat-serat yang panjang dengan permu-kaan yang tidak rata. Menurut Fengel dan Wegener (1995), konsentrasi larutan alkali adalah hal terpenting yang mempengaruhi proses pemutusan serat. Selain itu proses pencetakan juga mempengaruhi hasil pada kenampakan kertas.

4. Ketebalan 4. Ketebalan 4. Ketebalan 4. Ketebalan

Rata-rata nilai kesukaan panelis ter-hadap ketebalan produk kertas seni

hasil penelitian adalah 4 (suka), sedangkan rata-rata nilai kesukaan panelis terhadap warna produk kertas seni di pasaran adalah 3,8 (cukup suka). Uji t produk yang diteliti lebih kecil daripada produk pem-banding, berarti bahwa produk yang ada di pasaran lebih disukai daripada produk yang diteliti. Nilai t hitung (0,535) < t tabel (2,776) serta memiliki nilai peluang kesalahan (sig.2-tailed) 0,621 > 0,05 yang menunjukkan bahwa kedua produk tersebut tidak berbeda nyata.

Kesukaan panelis terhadap ketebalan produk kertas seni bergantung pada pemanfaatannya. Ketebalan dinilai penting apabila digunakan produk tanpa pelapisan, misalnya untuk kipas atau kap lampu. Ketebalan dinilai kurang penting apabila dimanfaatkan untuk bahan pelapisan karton, misalkan untuk membuat pigura, kartu, kotak, tas, tempat tisu, dan lain-lain.

Analisis Finansial Analisis Finansial Analisis Finansial Analisis Finansial

a. Biaya Produksi dan Harga Pokok a. Biaya Produksi dan Harga Pokok a. Biaya Produksi dan Harga Pokok a. Biaya Produksi dan Harga Pokok

Produksi (HPP) Produksi (HPP) Produksi (HPP) Produksi (HPP)

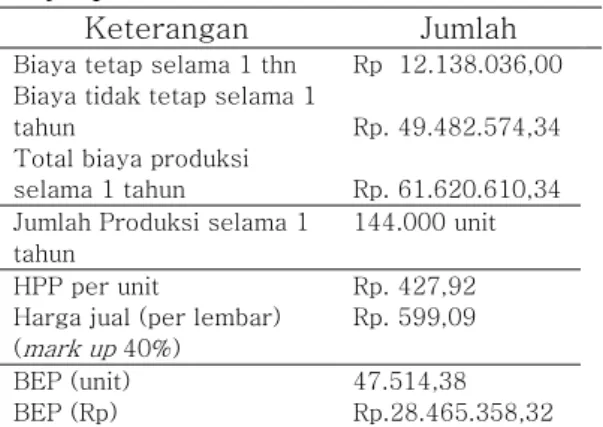

Nilai investasi pendirian unit usaha kertas seni dari pelepah pisang adalah sebesar Rp. 45.919.419,00 dengan kapasitas 500 lembar per hari. HPP yang diperoleh sebesar Rp. 427,92 dengan harga jual Rp. 599,06 per lembar. BEP dicapai pada saat 47.514,38 lembar atau senilai Rp. 28.465.353,32. PP dicapai pada 2 tahun 11 bulan 6 hari, serta NPV sebesar Rp. 56.474.249,06 Berdasarkan perhitung-an kriteria kelayakan aspek finansial menunjukkan bahwa pendirian industri kertas seni dari pelepah pisang layak untuk dilaksanakan

Total biaya produksi selama 1 tahun adalah Rp. 61.620.610,34 dengan perincian biaya tetap Rp.12.138.036,00 dan biaya tidak tetap Rp. 49.482.574,34. HPP sebesar Rp. 427,92. Harga jual di tingkat pengecer sebesar Rp. 599,09 ≈ Rp. 600,00 dengan asumsi pengambilan mark up sebesar 40% dari setiap produk unit yang terjual. Diperkirakan pengecer menjual produk

53

ke konsumen akhir dengan mark up 70%, maka harga produk sampai ke konsumen sebesar Rp 1.100,00. Harga jual di tingkat konsumen ini lebih murah jika dibandingkan dengan produk sebanding yang ada di pasaran.Tabel 6. Ringkasan hasil analisis

biaya produksi

Keterangan Jumlah

Biaya tetap selama 1 thn Biaya tidak tetap selama 1 tahun

Total biaya produksi selama 1 tahun

Rp 12.138.036,00 Rp. 49.482.574,34 Rp. 61.620.610,34 Jumlah Produksi selama 1

tahun

144.000 unit HPP per unit

Harga jual (per lembar) (mark up 40%) Rp. 427,92 Rp. 599,09 BEP (unit) BEP (Rp) 47.514,38 Rp.28.465.358,32 b. b. b.

b. Break EveBreak EveBreak EveBreak Event Pointnt Pointnt Pointnt Point (BEP), (BEP), (BEP), (BEP), Payback Payback Payback Payback Period

Period Period

Period (PP), dan (PP), dan (PP), dan (PP), dan Net Present ValueNet Present ValueNet Present ValueNet Present Value (NPV)

(NPV) (NPV) (NPV)

Hasil perhitungan BEP menunjukkan bahwa titik balik pokok akan dicapai pada volume penjualan 47.514,38 lembar atau senilai Rp. 28.465.353,32 yang sama dengan 32,99% dari jumlah produksi. Nilai payback period dicapai pada 2 tahun 11 bulan 6 hari. Hal ini menunjukkan bahwa dalam jangka waktu tersebut nilai investasi usaha sebesar Rp. 45.919.419,00 telah kembali. Lama payback period lebih pendek daripada umur proyek yang direncanakan yaitu selama 5 tahun, sehingga dapat dikatakan proyek ini layak untuk dilaksanakan. NPV bernilai positif atau lebih besar dari nol, yaitu sebesar Rp. 56,474,249.06, dengan demikian unit usaha industri kertas seni dari pelepah pisang layak dilaksanakan

KESIMPULAN KESIMPULAN KESIMPULAN KESIMPULAN

Penambahan NaOH pada

pembuburan (pulping) dan tapioka pada

proses pencetakan (forming) berpengaruh nyata terhadap nilai ketahanan sobek dan ketahanan tarik. Hasil solusi optimal pada penambahan NaOH 0,50% dan penambahan tapioka 0,39% menghasilkan nilai ketahanan sobek 1035,26 mN, ketahanan tarik 2,74 kN/m, derajat putih 19,6%, kadar air 7,39%, gramatur 89,14 g/m2, dan ketebalan 235 μm. Hasil uji organoleptik menunjukkan bahwa rata-rata panelis menyukai faktor kenampakan serat dan ketebalan kertas seni hasil penelitian.

DAFTAR PUSTAKA DAFTAR PUSTAKADAFTAR PUSTAKA DAFTAR PUSTAKA

Bahari, N. 1995. Kertas Seni Sebagai Media Ekspresi Murni. (online), (http://www. geocities. com/kertasseni/index.htm.

Tanggal akses Juli 2006

Casey, J. P. 1981. Pulp and Paper. Vol. II Second Ed. International Publisher Inc., New York

Haygreen, J. G dan J. L Bowyer. 1986. Hasil Hutan dan Ilmu Kayu Suatu Pengantar. Penerjemah Dr. Ir Sujipto A. Hadikusumo. Gadjah Mada University Press, Yogyakarta

Hobir, 1997. Abaca Tanaman Pisang

Penghasil Serat.

http://www.tanam.org/

BahasaIndonesia/Judul%20Atas/ Abaca.htm. Tanggal akses Agustus 2006

Montgomery, D. C. 2001. Design and Analysis of Experimental Second Edition. John Wiley and Son, New York

Smook, G.,A. 1994. Handbook for Pulp and Paper Technologists. 2nd

edition. Angus Wilde Publications Inc, Vancouver

Sukundayanto, 2004. Pengembangan Kertas Seni untuk Produk Komersial.

http://72.14.203.104/search?q=c hase:AusnTaarT18J. Tanggal akses Mei 2006