Menentukan Waktu Perawatan Preventif dan Persediaan

dengan menggunakan Age Replacement Model dan

Monograph Methode

Enny Supartini

Departemen Statistika FMIPA UNPAD Bandung [email protected]

ABSTRAK

Pemeliharaan Mesin sebagai alat produksi merupakan hal yang sangat penting, karena apabila terjadi kerusakan pada mesing yang menyebabkan terhentinya proses produksi akan menyebabkan kerugian bagi perusahaan, oleh karena itu perawatan mesin merupakan hal yang harus diperhatikan bagi perusahaan yang bergerak dibidang manufaktur. Dalam penelitian ini akan ditentuan waktu perawatan mesin percetakan yaitu mesin Web karena sering mengalami kerusakan pada komponen bearing yang menyebabkan sering terhentinya proses produksi, sehingga perlu dilakukan waktu perawatan preventif untuk komponen tersebut dan berapa jumlah persediaan komponen tersebut. Dari hasil penelitian diperoleh data waktu antar kerusakan dan melalui uji kecocokan distribusi dengan α=5% diperoleh hasil berdistribusi Weibul dengan dua parameter, berdasarkan estimasi parameter diperoleh estimasi untuk β=1,2034 dan estimasi untuk θ=204,9122. Dengan melalukan uji fungsi intensitas menhasilkan pengujian yang tidak signifikan berarti fungsi intensitasnya konstan atau mengikuti proses Poisson homogen, sehingga tidak diperoleh waktu penggantian komponen yang optimum, sebagai solusinya digunakan nilai MTTF yaitu sebesar 192,556 atau komponen Bearing pada mesin Web harus diganti setelah digunakan selama 193 jam. Sedangkan berdasarkan metode Monograph persediaan optimum untuk komponen

Bearing adalah 4 unit pengadaan untuk setiap bulan dengan tingkat ptoteksi 99,5%

Kata Kunci : Perawatan Preventif, Age Replacement Model, Persediaan Optimum, Monograph Method

1. PENDAHULUAN

Dalam bidang industri mesin merupakan hal yang sangat mendukung kelancaran produksi, oleh karena itu pemeliharaan mesin sangatlah penting karena apabila terjadi kerusakan mesin pada saat produksi maka kegiatan produksi akan terganggu karena terjadi kerusakan pada salah satu komponen mesin tersebut, hal ini akan merugikan perusahaan, karena mesin akan berhenti berproduksi dan perusahaan akan kehilangan kesempatan untuk memperoleh keuntungan. Untuk mengurangi tingkat kerusakan pada mesin tersebut maka perlu dilakukan perawatan atau maintenance. Perawatan atau pemeliharaan mempunyai definisi dan pengertian yang berbeda-beda. Perawatan merupakan suatu kegiatan yang diarahkan pada tujuan untuk menjamin kelangsungan fungsional suatu sistem produksi, sehingga dari sistem diharapkan menghasilkan output sesuai yang dikehendaki (Gasperz, 1992). Sedangkan menurut (Ebeling, 1997) perawatan adalah probabilitas bahwa komponen atau sistem yang rusak akan diperbaiki ke dalam suatu kondisi tertentu dalam periode waktu tertentu sesuai dengan prosedur yang telah ditentukan. Di beberapa perusahaan perawatan mesin yang dilakukan hanya berupa corrective

maintenance yaitu melakukan perbaikan jika terjadi kerusakan, hal ini justru mengakibatkan

peningkatan ongkos yang dikeluarkan karena perbaikan mesin dilakukan pada saat proses produksi sedang berjalan yang menyebabkan terhambatnya proses produksi yang sangat merugikan perusahaan. Penelitian ini dilakukan pada perusahaan percetakan X yang memproduksi buku-buku sekolah. Dalam proses produksinya melalui beberapa tahapan yang salah satunya menggunakan mesin Web untuk mencetak isi buku-buku tersebut. Mesin web

353

memiliki beberapa komponen yang apabila terjadi kerusakan maka penggantian harus segera dilakukan dan mesin harus berhenti beroperasi. Komponen bearing memiliki rata-rata umur pakai satu minggu sampai satu bulan tergantung pemakaian. Hal tersebut menjadi sangat menggangu karena penggantian komponen yang dilakukan memakan waktu sekitar 30 menit untuk setiap komponen yang diganti. Oleh karena itu untuk mengatasi supaya mesin tidak tiba-tiba berhenti karena mengalami kerusakan maka perlu ditentukan jadwal perawatan preventif dan jumlah persediaan komponen bearing yang optimum yang bisa meminimumkan biaya kerugian perusahaan.perusahaan dengan menggunakan Age Replacement Model untuk menentukan jadwal perawatan dan penggantian komponen bearing secara preventif dan menentukan jumlah persediaan komponen yang optimum dengan Monograph Methode.

2. METODE PENELITIAN DAN PEMBAHASAN

Pada beberapa perusahaan untuk perawatan mesin seringkali menggunakan corrective

maintenance padahal hal ini akan menjadi masalah dan merugika perusahaan karena bisa

terjadi kerusakan mesin atau komponen dari mesin ketika proses produksi sedang berjalan maka proses produksi akan terhenti karena kerusakan mesin tersebut, hal ini akan menimbulkan kerugian perusahaan karena perusahaan akan kehilangan kesempatan untuk memperoleh keuntung, belum lagi akan dirugikan dengan adanya finalti dari perusahaan pemesan produk karena ketidak tepatan dalam memenuhi permintaan pelanggan.oleh karena itu perlu ditentukan jadual perawatan preventif untuk mesin tersebut.

2.1. Menentukan Waktu Perawatan Preventif Optimum

Seperti sudah dijelaskan pada bagian sebelumnya bahwa untuk mengurangi tingkat kerusakan mesin atau komponen dari mesin maka mesin perlu dilakukan perawatan. Perawatan atau pemeliharaan mempunyai definisi dan pengertian berikut : Perawatan merupakan suatu kegiatan yang diarahkan pada tujuan untuk menjamin kelangsungan fungsional suatu sistem produksi, sehingga dari sistem diharapkan menghasilkan output sesuai yang dikehendaki (Gasperz, 1992). Sedangkan menurut (Ebeling, 1997) perawatan adalah probabilitas bahwa komponen atau sistem yang rusak akan diperbaiki ke dalam suatu kondisi tertentu dalam periode waktu tertentu sesuai dengan prosedur yang telah ditentukan.

Ada beberapa jenis perawatan, yaitu:

1. Perawatan pencegahan (preventive maintenance). Kegiatan perawatan pencegahan adalah kegiatan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak dapat diduga dan menemukan kondisi yang menyebabkan peralatan mengalami kerusakan pada saat digunakan dalam proses produksi.

2. Perawatan Perbaikan (corrective maintenance). Kegiatan perawatan ini meliputi perbaikan-perbaikan kecil dalam rencana perbaikan-perbaikan jangka panjang. Yang termasuk kedalam jenis perawatan perbaikan adalah perawatan kerusakan (break down maintenance) yang dilakukan setelah terjadinya kerusakan atau kelainan peralatan sehingga tidak dapat berfungsi. (Ebeling, 1997)

2.2. Fungsi-fungsi Reliabilitas

Untuk efisiensi perawatan mesin harus dilakukan secara terjadual dengan waktu yang tepat karena semakin sering perawatan suatu mesin dilakukan akan meningkatkan biaya perawatan. Disisi lain bila perawatan tidak dilakukan akan mengurangi performa kerja dari mesin tersebut. Pola maintenance yang optimum perlu dicari supaya antara biaya perawatan dan biaya kerusakan bisa seimbang pada total cost yang paling

minimum. untuk mengetahui performa kerja dari mesin atau komponen perlu diamati data kerusakan dari mesin atau komponen tersebut dan bisa dilihat laju kerusakannya yang akan membentuk suatu fungsi distribusi reliabilitas. Menurut Jardine, A.K.S. (1973) Fungsi reabilitas didefinisikan sebagai probabilitas suatu alat akan beroperasi dengan baik pada kondisi yang telah ditentukan pada suatu periode t, tanpa mengalami kerusakan pada kondisi standar. Sedangkan T didefinisikan sebagai system acak waktu hingga terjadi kerusakan,

T

0

. Jadi fungsi keandalannya:) ( )

(t PT t

R (1)

dengan R(t)0,R(0)1, dan

lim ( )

0

t

R t

.( )

F t adalah peluang bahwa kegagalan terjadi sebelum waktu t.

T t

P t R t F 1 (2) dimanaF

(

0

)

0

danlim

(

)

1

~

F

t

tdengan F(t): Fungsi peluang kerusakan terjadi sebelum waktu t

Fungsi reliabilitas dinyatakan dengan R(t) dan fungsi distribusi kumulatif dari distribusi kerusakan dinyatakan dengan F(t), maka fungsi densitas dari t didefinisikan sebagai berikut :

( ) ( ) ( ) dF t dR t . f t dt dt (3)

Dalam reliabilitas terdapat parameter yang dapat menggambarkan reliabilitas komponen atau 354ystem yaitu Mean Time to Failure (MTTF) dan Fungsi Hazard atau fungsi intensitas λ(t). Menurut O’Connor dan Patrick. (2002) Mean Time to Failure (MTTF) adalah rata-rata jangka waktu suatu komponen atau 354ystem akan beroperasi setelah diperbaiki sampai terjadinya kerusakan kembali. Nilai MTTF didefenisikan sebagai:

𝑀𝑇𝑇𝐹 = 𝐸(𝑇) = ∫ 𝑡 𝑓(𝑡)𝑑𝑡0∞ (4) atau

𝑀𝑇𝑇𝐹 = ∫ 𝑅(𝑡)0∞ 𝑑𝑡 (5)

Sedangkan menurut Ebeling,(1997) Laju kerusakan dilambangkan dengan h(t) atau λ(t). Jika sebuah system berfungsi dalam selang (t, t+Δt) maka didefinisikan:

𝑃𝑟{𝑡 ≤ 𝑇 ≤ 𝑡 + ∆𝑡} = ∫𝑡+∆𝑡𝑓(𝑡)𝑑𝑡 𝑡

= 𝐹(𝑡 + ∆𝑡) − 𝐹(𝑡)

= 𝑅(𝑡) − 𝑅(𝑡 + ∆𝑡) (6)

Fungsi peluang bersyarat bahwa suatu 354ystem akan berfungsi dalam selang waktu

(t+Δt) adalah C o st Failure Cost Maintenance Cost Total Cost C o st Failure Cost Maintenance Cost Total Cost

355

𝑃𝑟{𝑡 ≤ 𝑇 ≤ 𝑡 + ∆𝑡|𝑇 ≥ 𝑡} =𝑅(𝑡)−𝑅(𝑡+∆𝑡)𝑅(𝑡)

Maka peluang bersyarat kegagalan atau kerusakan persatuan waktu sebagai berikut:

𝑅(𝑡) − 𝑅(𝑡 + ∆𝑡) 𝑅(𝑡) ∆𝑡

Fungsi peluang bersyarat kerusakan per unit waktu (laju kerusakan)

𝜆(𝑡) =𝑅(𝑡)−𝑅(𝑡+∆𝑡)𝑅(𝑡)∆𝑡 untuk ∆𝑡 → 0

Jika diturunkan terhadap ∆𝑡 sehingga dapat dinyatakan menjadi 𝜆(𝑡) = lim ∆𝑡→0 −[𝑅(𝑡+∆𝑡)−𝑅(𝑡)] ∆𝑡 × 1 𝑅(𝑡) =−𝑑𝑅(𝑡) 𝑑𝑡 1 𝑅(𝑡)= 𝑓(𝑡) 𝑅(𝑡) 𝜆(𝑡) =−𝑑𝑅(𝑡)𝑑𝑡 𝑅(𝑡)1 maka 𝜆(𝑡)𝑑𝑡 =−𝑑𝑅(𝑡)𝑅(𝑡) (7) sehingga ∫ 𝜆(𝑡)𝑑𝑡0𝑡 = ∫1𝑅(𝑡)−𝑑𝑅(𝑡)𝑅(𝑡) dalam hal ini R(0) = 1 menetapkan dalam integral di sisi kanan

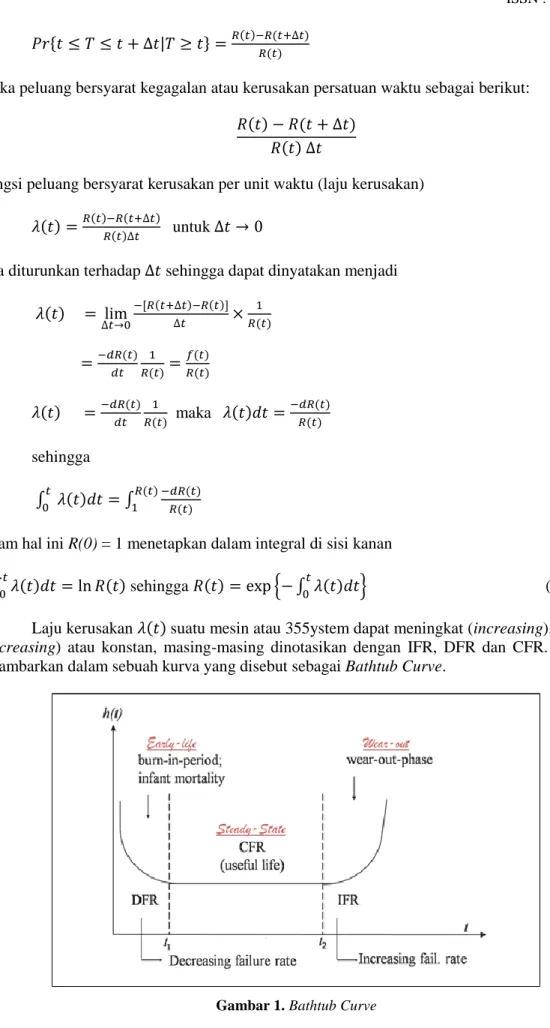

− ∫ 𝜆(𝑡)𝑑𝑡0𝑡 = ln 𝑅(𝑡) sehingga 𝑅(𝑡) = exp {− ∫ 𝜆(𝑡)𝑑𝑡0𝑡 } (8) Laju kerusakan 𝜆(𝑡) suatu mesin atau 355ystem dapat meningkat (increasing), menurun (decreasing) atau konstan, masing-masing dinotasikan dengan IFR, DFR dan CFR. Biasanya digambarkan dalam sebuah kurva yang disebut sebagai Bathtub Curve.

2.3. Perawatan Preventif dengan Age Replacement Model

Tahapan analisis data untuk menentukan perawatan preventif mesin Meisa yang dapat memaksimumkan reliabilitas dan meminimumkan biaya adalah sebagai berikut:

1.

Melakukan pengujian kecocokan bentuk distribusi peluang (Goodness of Fit Test) untuk waktu antar kerusakan mesin atau komponen. Pengujian yang dilakukan bisa menggunakan Uji Mann untuk uji kecocokan distribusi Weibul, Uji Barlett untuk distribusi Eksponensial dan Uji Kolmogorov Smirnov untuk distribusi normal dan Log normal, juga untuk distribusi lainnya2.

Melakukan penaksiran parameter. Karena bentuk distribusinya sudah diketahi maka digunakan Maximum Likelihood Estimation (MLE).3.

Menentukan fungsi intensitas seperti pada persamaan (9), kemudian lakukan uji fungsi intensitas untuk mengetahui apakah konstan atau membentuk tren, ketika konstan gunakan Constant Failure rate (CFR), dan apabila fungsi intensitas membentuk tren maka gunakan model perawatan preventif optimumUji kecocokan Distribusi Peluang

Uji Mann, 𝑀 =𝑘1∑ ( ln 𝑡𝑖+1−ln 𝑡𝑖 𝑀𝑖 ) 𝑛−1 𝑖=𝑘1+1 𝑘2∑𝑘1𝑖=1(ln 𝑡𝑖+1−ln 𝑡𝑖𝑀𝑖 ) (9) dengan 𝑘1 =𝑛 2 ; 𝑘2= ( 𝑛−1 2 ) ; 𝑀𝑖 = 𝑍𝑖+1− 𝑍𝑖 ; 𝑍𝑖 = ln [− ln (1 − 𝑖−0.05 𝑛+0.25)] Keterangan :

𝑀 : nilai uji statistik untuk Uji Mann

𝑡𝑖 : data waktu kumulatif antar kerusakan ke-i 𝑡𝑖+ 1 : data waktu kumulatif antar kerusakan ke-(i+1)

n : jumlah unit yang diamati

i : nomor data kerusakan (1,2,3,…,n)

Kriteria Uji : Untuk nilai α = 0.05, tolak H0 jika 𝑀 ≥ 𝐹𝛼;𝑣1;𝑣2 dengan 𝑣1 = 2𝑘1 dan 𝑣2= 2𝑘2

dan tolak dalam hal lainnya.

1. Penaksiran Parameter

mengikuti Exponential Law dan mengikuti Power Law Process. Menurut Ginos dan Brenda F. (2009) Fungsi densitas gabungan dari waktu kegagalan T1, T2, T3, ... , Tn yang

mempunyai fungsi intensitas λ(t) adalah 𝑓(𝑡1, 𝑡2, … , 𝑡𝑛) = (∏𝑛 𝜆(𝑡𝑖)

𝑖=1 )𝑒𝑥𝑝 (− ∫ 𝜆(𝑡)𝑑𝑡0𝑡𝑛 ) (10)

sehingga taksiran parameter untuk data yang mengikuti Exponential Law pada Lampiran 6.2 adalah sebagai berikut:

(11)

𝛼̂ = ln [ 𝑛𝛽̂

(𝑒𝛽̂𝑡𝑛−1)] (12)

Nilai 𝛽̂ diperoleh dengan metode iterasi, setelah 𝛽̂ diketahui maka 𝛼̂ diperoleh dengan mensubtitusikan nilai 𝛽̂ taksiran parameter untuk data yang mengikuti Power Law Process adalah sebagai berikut:

∑ 𝑡

𝑖 𝑛 𝑖=1+

𝑛

𝛽̂

−

𝑛𝑡

𝑛𝑒

𝛽̂𝑡𝑛𝑒

𝛽̂𝑡𝑛− 1

= 0

357 𝜃̂ = 𝑡𝑛 𝑛 1 𝛽 (13) (14)

Dengan fumgsi intensitas dengan menggunakan persamaan (9) diperoleh sebagai berikut : 𝜆(𝑡) = 𝛽𝜃(𝜃𝑡)(𝛽−1) (15)

Uji Fungsi Intensitas

Uji intensitas menggunakan Power Law Process bertujuan untuk melihat adanya trend pada data waktu kerusakan. Jika pada data waktu kerusakan terdapat trend maka data mengikuti Non Homogenous Poisson Process.

Hipotesis :

H0 : β = 1, artinya fungsi intensitas konstan

H1 : β ≠ 1, artinya fungsi intensitas tidak konstan

α : 0.05 Statistik Uji:

(16)

Keterangan :

n : jumlah kegagalan

𝛽̂ : taksiran parameter untuk distribusi peluang hasil uji kecocokan distribusi Kriteria Uji: Tolak H0 jika 𝜒

2(𝑛−1),(𝛼2)

2 ≤2𝑛

𝛽̂ ≤ 𝜒2(𝑛−1),1−(𝛼2) 2

Menurut Patton (1995) Jika fungsi intensitas membentuk tren berarti mengikuti Non

Homogen Poisson Proces (NHPP) maka dapat ditentukan waktu perawatan optimum

dengan meminimumkan biaya dengan fungsi biaya menurut Ebeling (2997) model Age

Replacement adalah sebagai berikut:

C

uC

ot

C

f tt

dt

t

C

0)

(

)

(

dengan,Cu = biaya unit = biaya penggantian unit atau komponen C0 = biaya operasi per unit waktu

Cf = biaya kerusakan komponen t = waktu penggantian komponen

dan fungsi biaya per unit waktu adalah :

0

( )

( ) .

t f u oC

C

C t

C

t dt

t

t

(17)Untuk meminimumkan biaya per unit waktu, maka persamaan diatas diturunkan terhadap t dan kemudian disamadengankan nol untuk memenuhi syarat perlu, yaitu dC

dt

=0 maka akan

diperoleh solusi yang optimum, yaitu waktu penggantian pencegahan yang optimum.

2.4. Penentuan Persediaan Berdasarkan Fungsi Intensitas

𝛽̂ =

𝑛

∑

(ln

𝑡

𝑛𝑡

𝑖)

𝑛−1 𝑖=1𝜒

2=

2𝑛

𝛽̂

Untuk menentukan banyaknya persediaan optimum dengan pendekatan Spare part

requirement nomograph sebelumnya nilai K

T harus diketahui. Dengan, K = banyaknya komponen yang dipakai

= laju kerusakan T = periode pengadaanSetelah didapatkan nilai dari K

T maka dapat ditentukan banyaknya persediaan optimum berdasarkan tingkat proteksinya. Langkah-langkah dalam menentukan persediaan menggunakan Spare part requirement nomograph adalah sebagai berikut :- Menentukan nilai K, nilai ini merupakan banyak komponen yang terpakai untuk sekali perbaikan,

- Menentukan nilai

yang merupakan laju kerusakan, nilai ini bergantung dari distribusi data waktu kerusakan,- Bentuk Spare part requirement nomograph

- Tarik garis lurus antara nilai K dan nilai

yang telah didapat sebelumnya hingga membentuk titik potong I pada garis index,- Tentukan nilai T, nilai ini merupakan periode pengadaan yang juga merupakan masa tenggang yang dibutuhkan dari komponen dipesan sampai diterima,

- Tarik garis lurus antara nilai T dan titik potong I hingga didapat suatu titik potong pada garis K

T- Nilai K

T merupakan nilai perkalian antara banyak komponen, laju kerusakan, dan periode pengadaan yang juga dapat ditentukan dengan menggunakan operasi matematika.3. HASIL DAN PEMBAHASAN

3.1. Menentukan Interval Waktu Perawatan Optimum

Dari haril pengamatan mengenai waktu antar kerusakan komponen bearing diperoleh hasil data seperti pada Lampiran 1. Kemudian dilakukan uji kecocokkan distribusi dengan Uji Man dengan hipotesisi statistic sebagai berikut :

H0: Waktu antar kerusakan bearing berasal dari populasi berdistribusi weibull

H1: Waktu antar kerusakan komponen bearing tidak berasal dari populasi berdistribusi weibull

dengan α=5% dan menggunakan perumusan (9) diperoleh

F

0,05;30;31

1,828345

dan diperoleh M=0,5630<F

0,05;30;31

1,828345

, maka H0 diterima berarti waktu antar kerusakankomponen bearing mengikiti distribusi Weibull dua parameter dengan parameter bentuk β dan parameter lokasi θ. Dengan menggunakan persamaan (13) dan (14) diperoleh :

30 31 1 ˆ 1, 2034 ln i i n t t

danˆ

t

n1204,9122

n

Kemudian melakukan uji fungsi intensitas seperti berikut : H0: Fungsi Intensitas konstan (β = 1)

H1: Fungsi Intensitas tidak konstan (β ≠1)

359 2 2 51,519 ˆ n

Dengan nilai kritis terima H0 jika nilai

2

51,519

berada diantara:260;0,975 40, 4817

dan

260;0,02583,2976, ternyata H0 diterima maka fungsi intensitaskerusakan komponen bearing konstan berarti secara statistika β=1, atau mengikuti Homogen

Poisson Process, Sehingga waktu perawatan optimal tidak bisa diperoleh, sebagai solusinya

interval waktu penggantian komponen bearing menggunakan MTTF. Dengan menggunakan persamaan (4) atau (5) diperoleh MTTF=192,56 jam .

3.2. Menentukan Tingkat Persediaan Optimum Menggunakan Nomograph Method

Seperti dijelaskan pada bagian 2.4. maka dalam penelitian ini banyaknya komponen bearing yang digunakan adalah satu (K=1) dan periode pengadaannya satu bulan atau T=1 bulan pengadaan komponen dan λ adalah:

1

1

( )

0, 0049

204,9122

t

Dan K λ T = 1,0150Berdasarkan hasil perhitungan bahwa K λ T = 1,015 dengan menggunakan Nomograph diperoleh seperti pada Gambar 2.

4.

SIMPULAN DAN SARAN. 4.1. SimpulanBerdasarkan analis yang dilakukan dapat disimpulkan bahwa :

- Dari hasil uji kecocokan distribusi peluang waktu antar kerusakan komponen bearing mengikuti distribusi distribusi Weibull dua parameter dan hasil uji fungsi intensitas mengikuti Homogen

Poisson Process sehingga laju kerusakannya konstan berarti kondisi mesin masih dalam kondisi

yang baik (stabil) sehingga interval perawatan preventif cukup dengan menggunakan yang berdasarkan hasil perhitungan MTTF = 192,56 atau komponen bearing harus diganti setelah pemakaian 192,56 jam.

- Persediaan optimum untuk komponen bearing, dengan menggunakan Nomograph method yaitu dengan mempertimbangkan laju kerusakan komponen diperoleh sebanyak 4 unit pengadaan untuk setiap bulan.

4.2. Saran

Ada beberapa saran yang harus diperhatikan:

- Dalam menentukan interval waktu perawatan suatu komponen atau mesin akan sangat tergantung pada laju kerusakan komponennya dan interval waktu perawatan optimal akan diperoleh apabila laju kerusakan komponen tersebut membentuk suatu trend atau fungsi intensitasnya tidak konstan.

- Untuk laju kerusakan yang tidak konstan dan membentuk tren sehingga harus ditentukan interval waktu perawatan optimalnya, untuk interval waktu kerusakan berdistribusi Weibull dan parameter 𝛽≥1 berarti kondisi mesin sudah dalam kondisi whare out periode sehingga perawatan preventif mesin atau komponen harus dilakukan secara intensip untuk mengurangi kerusakan pada saat mesin sedang produksi.

5.

DAFTAR PUSTAKA[1] Beasley, Michael. (1991). Reliability for Engineers an Introduction. Education Ltd,Macmillan. [2] Benbow, Donald W and Broome, Hugh W. (2008). The Certified Reliability Engineer Handbook 2nd

Edition. Milwaukee: ASQ Quality Press.

[3] Blanchard, B.S. (2010). Systems Engineering and Analysis (5th Edition). Prentice Hall International, USA.

[4] Ebeling, Charles E. (1997). An Introduction to Reliability and Maintainability Engineering.Singapore:The Mc-Graw Hill Companies,Inc.

[5] Gaspersz, V. (1992). Analisis Sistem Terapan: Berdasarkan Pendekatan Teknik Industri. Bandung: Penerbit Tarsito.

[6] Jardine, A.K.S. (1973). Maintenance, Replacement, and Reliability. Canada: Pitman Publishing Corporation.

[7] Knezevic, Jezdimir, (1993). Reliability Maintenance and Supportability:A Probabilistic Approach. London: McGraw-Hill Book Company.

[8] Ringdon, Steven E and Basu, Asit P. (2000). Statistical Methods for The Reliability of Repairable

System. New York : John Willey and Sons, Inc.

[9] Sodikin, I. (2010). Analisis Penentuan Waktu Perwatan Dan Waktu Perawatan Dan Jumlah