commit to user TUGAS AKHIR

PRARANCANGAN PABRIK

TRICRESYL PHOSPHATE

DARI

CRESOL

DAN

PHOSPHORUS OXYCHLORIDE

KAPASITAS 20.000 TON/TAHUN

Oleh :

1. HERU MARANTIKA NIM : I 1507030

2. NANANG DRIYATMONO NIM : I 1503034

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

commit to user

Segala puji syukur kepada Allah SWT, hanya karena rahmat dan ridho-Nya, penulis

akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan judul “Prarancangan Pabrik Tricresyl Phosphate dari Cresol dan Phosphorus Oxychloride Kapasitas 20.000

Ton/Tahun”.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan baik berupa

dukungan moral maupun spiritual dari berbagai pihak. Oleh karena itu, penulis mengucapkan

terima kasih kepada :

1. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat yang senantiasa

diberikan tanpa kenal lelah.

2. YC. Danarto, S.T., M.T. selaku dosen pembimbing I dan Wusana Agung Wibowo, S.T.,

M.T. selaku dosen pembimbing II atas bimbingan dan bantuannya dalam penulisan tugas

akhir.

3. Inayati, S.T., M.T., Ph.D selaku pembimbing akademik.

4. Dr. Sunu H. Pranolo selaku Ketua Jurusan Teknik Kimia FT UNS.

5. Segenap Civitas Akademika atas semua bantuannya.

6. Teman-teman mahasiswa Teknik Kimia FT UNS khususnya angkatan 07.

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh karena itu,

penulis membuka diri terhadap segala saran dan kritik yang membangun. Semoga laporan tugas

akhir ini dapat bermanfaat bagi penulis dan pembaca sekalian.

Surakarta, Maret 2013

commit to user

iv DAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... vii

Daftar Gambar ... ix

Intisari ... x

BAB I. PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Perancangan ... 2

1.3 Penentuan Lokasi Pabrik ... 5

1.4 Tinjauan Pustaka ... 8

1.4.1 Macam-Macam Proses Pembuatan TCP ... 8

1.4.2 Kegunan Produk ... 10

1.4.3 Sifat Fisika dan Kimia Bahan Baku dan Produk ... 10

1.4.4 Tinjauan Proses Secara Umum ... 15

BAB II. DESKRIPSI PROSES ... 16

2.1 Spesifikasi Bahan Baku dan Produk ... 16

2.1.1 Spesifikasi Bahan Baku ... 16

2.1.2 Spesifikasi Bahan Pembantu ... 17

2.1.3 Spesifikasi Produk ... 18

2.2 Konsep Proses ... 19

2.2.1 Dasar Reaksi ... 19

2.2.2 Mekanisme Reaksi ... 19

2.2.3 Kondisi Operasi ... 20

2.2.4 Tinjauan Termodinamika ... 20

2.2.5 Tinjauan Kinetika ... 23

2.2.6 Langkah Proses ... 24

commit to user

v

2.3.1 Diagram Alir Kuantitatif ... 28

2.3.2 Diagram Alir Kualitatif... 29

2.3.3 Diagram Alir Proses ... 29

2.4 Neraca Massa dan Neraca Panas ... 30

2.4.1 Neraca Massa ... 30

2.4.2 Neraca Panas ... 37

2.5 Tata Letak Pabrik dan Peralatan ... 45

2.5.1 Tata Letak Pabrik ... 45

2.5.2 Tata Letak Alat Proses ... 49

BAB III SPESIFIKASI PERALATAN PROSES ... 50

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM ... 62

4.1 Unit Pendukung Proses ... 62

4.1.1 Unit Pengadaan Air ... 63

4.1.2 Unit Pengadaan Steam ... 69

4.1.3 Unit Pengadaan Udara Tekan ... 70

4.1.4 Unit Pengadaan Listrik ... 71

4.1.5 Unit Pengadaan Bahan Bakar ... 76

4.2 Laboratorium ... 78

4.2.1 Laboratorium Fisik ... 80

4.2.2 Laboratorium Analitik ... 80

4.2.3 Laboratorium Penelitian dan Pengembangan ... 80

BAB V MANAJEMEN PERUSAHAAN ... 81

5.1 Bentuk Perusahaan ... 81

5.2 Struktur Organisasi ... 82

5.3 Tugas dan Wewenang ... 84

5.4 Pembagian Jam Kerja Karyawan ... 94

5.5 Status Karyawan dan Sistem Upah ... 96

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 97

5.7 Kesejahteraan Karyawan ... 98

BAB VI ANALISA EKONOMI ... 100

commit to user

vi

6.2 Penentuan Modal Tetap (Fixed Capital Investment) ... 106

6.3 Penentuan Modal Kerja (Working Capital Investment) ... 107

6.4 Biaya Produksi ... 108

6.5 Keuntungan (Profit) ... 109

6.6 Analisa Kelayakan ... 110

Daftar Pustaka ... 114

commit to user

vii

DAFTAR TABEL

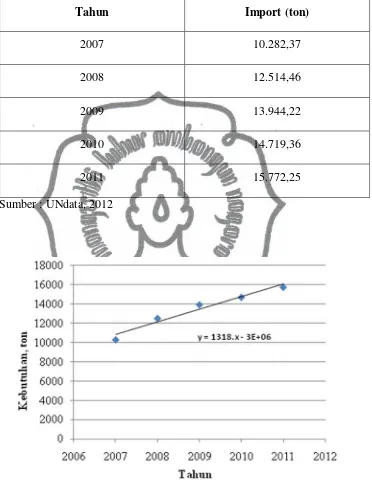

Tabel 1.1. Data kebutuhan impor Tricresyl Phosphate ... 3

Tabel 2.1. Daftar ∆Hf298 setiap komponen ... 20

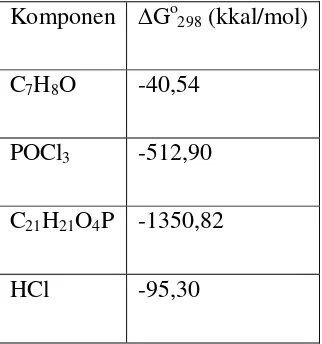

Tabel 2.2. Daftar ∆Gof298 setiap komponen ... 21

Tabel 2.3. Neraca Massa Reaktor (R-01) ... 30

Tabel 2.4. Neraca Massa Reaktor (R-02) ... 31

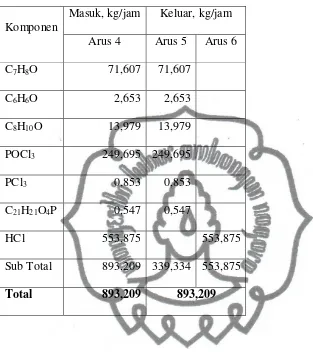

Tabel 2.5. Neraca Massa Kondensor Pasial 1 ... 32

Tabel 2.6. Neraca Massa Kondensor Pasial 2 ... 33

Tabel 2.7. Neraca Massa Mixer ... 33

Tabel 2.8. Neraca Massa Netralizer ... 34

Tabel 2.9. Neraca Massa Dekanter ... 35

Tabel 2.10. Neraca Massa Menara Destilasi ... 35

Tabel 2.11. Neraca Massa Absorber... 36

Tabel 2.12. Neraca Massa Total ... 36

Tabel 2.13. Neraca Panas Reaktor (R-01) ... 37

Tabel 2.14. Neraca Panas Reaktor (R-02) ... 38

Tabel 2.15. Neraca Panas Netralizer ... 39

Tabel 2.16. Neraca Panas Dekanter ... 40

Tabel 2.17. Neraca Panas Absorber ... 41

Tabel 2.18. Neraca Panas Menara Destilasi... 41

Tabel 2.19. Neraca Panas Heat Exchanger (HE-01) ... 42

Tabel 2.20. Neraca Panas Kondensor Pasial 1 ... 43

Tabel 2.21. Neraca Panas Kondensor Pasial 2 ... 44

Tabel 2.22. Neraca Panas Cooler ... 44

Tabel 2.23. Neraca Panas Mixer ... 45

Tabel 2.24. Neraca Panas Total... 45

Tabel 2.25. Perincian Luas Area Pabrik ... 48

Tabel 3.1. Spesifikasi Reaktor ... 50

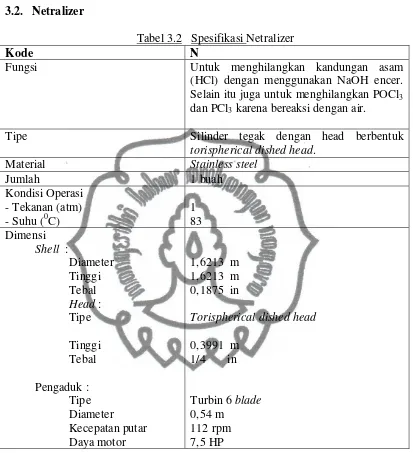

Tabel 3.2. Spesifikasi Netralizer ... 51

commit to user

viii

Tabel 3.4. Spesifikasi Dekanter... 52

Tabel 3.5. Spesifikasi Menara Distilasi ... 53

Tabel 3.6. Spesifikasi Absorber ... 54

Tabel 3.7. Spesifikasi Tangki ... 54

Tabel 3.8. Spesifikasi Hopper ... 55

Tabel 3.9. Spesifikasi Silo ... 56

Tabel 3.10. Spesifikasi Akumulator ... 56

Tabel 3.11. Spesifikasi Alat Penukar Panas 1 ... 57

Tabel 3.12. Spesifikasi Alat Penukar Panas 2 ... 58

Tabel 3.13. Spesifikasi Pompa Proses ... 60

Tabel 4.1. Jumlah Kebutuhan Air Pendingin ... 66

Tabel 4.2. Jumlah Kebutuhan Air Proses... 67

Tabel 4.3. Jumlah Kebutuhan Air Total ... 69

Tabel 4.4. Kebutuhan Listrik untuk Proses dan Pengolahan Air ... 71

Tabel 4.5. Jumlah Lumen Berdasarkan Luas Bangunan ... 73

Tabel 4.6. Total Kebutuhan Listrik Pabrik ... 75

Tabel 5.1. Perincian Jumlah Karyawan Proses ... 88

Tabel 5.2. Perincian Jumlah Karyawan Utilitas ... 89

Tabel 5.3. Jadwal Kerja Karyawan Shift ... 96

Tabel 5.4. Jumlah Karyawan sesuai Tingkat Pendidikan ... 97

Tabel 5.5. Perincian Golongan dan Gaji Karyawan ... 98

Tabel 6.1. Chemical Engineering Plant Cost Index ... 102

Tabel 6.2 Harga dan Jumlah Alat-alat Proses ... 105

Tabel 6.3. Modal Tetap ... 106

Tabel 6.4. Modal Kerja ... 107

Tabel 6.5. Direct Manufacturing Cost ... 108

Tabel 6.6. Indirect Manufacturing Cost ... 108

Tabel 6.7. FixedManufacturing Cost ... 108

Tabel 6.8. General Expense ... 109

commit to user

ix

DAFTAR GAMBAR

Gambar 1.1. Grafik perkembangan impor TCP di Indonesia ... 3

Gambar 1.1. Gambar pemilihan lokasi pabrik ... 8

Gambar 2.1. Diagram Alir Kualitatif ... 28

Gambar 2.2. Diagram Alir Kuantitatif ... 29

Gambar 2.3. Diagram Alir Proses... 30

Gambar 2.4. Tata Letak Pabrik ... 48

Gambar 2.5. Tata Letak Alat Proses ... 49

Gambar 5.1. Struktur Organisasi Perusahaan ... 84

Gambar 6.1. Grafik indeks CEP fungsi tahun ... 103

commit to user

x INTISARI

Heru Marantika Afriyadi, Nanang Driyatmono, 2013, Prarancangan Pabrik Tricresyl Phosphate dari Cresol dan Phosphorus Oxychloride Kapasitas 20.000 ton/tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta.

Tricresyl Phosphate untuk memenuhi kebutuhan dalam negeri, digunakan sebagai plasticizer (bahan pelunak), pelarut bahan selulosa asetat maupun cable coating (pelapis kabel), gasoline aditif, lubricant (bahan pelumas)

Pabrik Tricresyl Phosphate dari Cresol dan Phosphorus Oxychloride Kapasitas 20.000 ton/tahun direncanakan beroperasi pada tahun 2017 selama 330 hari per tahun. Reaksi pembentukan Tricresyl Phosphate dilakukan dalam Reaktor Alir Tangki Berpengaduk (RATB)dengan pendingin air. Reaksi berlangsung pada fase cair-cair, sifat reaksi eksotermis irreversible, dengan kondisi operasi non adiabatic isothermal pada 1500C, 3,5 atm dengan konversi 85%.

Tricresyl Phosphate dihasilkan dari reaksi antara Cresol dan Phosphorus Oxychloride dengan hasil samping Asam Chlorida 37%. Kebutuhan Cresol sebesar 23.529 ton/tahun dan Phosphorus Oxychloride sebesar 10.490 ton/tahun. Produk samping Asam klorida 37% sebesar 16.080 ton/tahun. Utilitas meliputi penyediaan air yang diperoleh dari PT. Krakatau Tirta Industri (PT. KTI). Kebutuhan air sebesar 153.669,060 ton/tahun, penyediaan steam sebesar 22.583,870 ton/tahun, kebutuhan listrik diperoleh dari PLN dan satu buah generator set sebagai cadangan sebesar 44,13 kW dan kebutuhan udara tekan 95 m3/jam. Pabrik ini didirikan di Kawasan Industri Cilegon, Banten dengan jumlah karyawan sebanyak 163 orang.

commit to user

BAB I Pendahuluan

1 BAB I

PENDAHULUAN

1.1. Latar Belakang Pendirian Pabrik

Pada era global seperti sekarang ini, pembangunan di sekitar

industri mengalami perkembangan yang sangat pesat. Salah satunya

pembangunan di sub sektor industri kimia, yaitu industri bahan polimer yang

menghasilkan berbagai jenis produk plastik, serat sintetis, karet sintetis, dan

sebagainya.. Seiring dengan pesatnya perkembangan industri khususnya

industri plastik kebutuhan akan plasticizer seperti TCP semakin meningkat

mengikuti perkembangannya.

Tricresyl Phosphate (TCP) merupakan senyawa organik dengan

rumus molekul (CH3C6H4O)3PO yang digunakan sebagai plasticizer (bahan

pelunak), pelarut bahan selulosa asetat sebagai cable coating (pelapis kabel),

gasoline aditif dan lubricant (bahan pelumas).

Saat ini di Indonesia belum memiliki yang menghasilkan TCP.

Selama ini TCPmasih di impor dari Amerika dan Jepang. Dalam perancangan

ini digunakan Cresol dan Phosphorus Oxychloride (POCl3) sebagai bahan

baku untuk TCP.

Dengan diproduksinya TCP diharapkan bisa memenuhi kebutuhan

TCP di Indonesia. Disamping itu dengan didirikan pabrik TCP dapat

commit to user

BAB I Pendahuluan

pabrik-pabrik lain yang menggunakan TCP . Kehadiran pabrik TCP di

Indonesia akan mendatangkan beberapa keuntungan, antara lain :

1. Menghemat devisa negara, produk TCP segera mungkin dapat

memenuhi kebutuhan dalam negeri sehingga mengurangi

ketergantungan impor.

2. Mendukung berkembangnya pabrik kimia lain yang menggunakan TCP

sebagai bahan baku.

3. Membantu usaha alih teknologi karena pabrik yang didirikan

memerlukan banyak tenaga ahli dan terdidik.

4. Membuka lapangan kerja baru, sehingga menurunkan tingkat

pengangguran dan kemiskinan.

5. Selain itu pendirian pabrik ini bertujuan untuk diversifikasi produk

menjadi bahan yang mempunyai nilai ekonomi yang tinggi sehingga

akan menunjang pendapatan negara.

1.2. Penentuan Kapasitas Rancangan Pabrik

Ada beberapa pertimbangan dalam pemilihan kapasitas pabrik TCP.

Penentuan kapasitas pabrik TCP dengan pertimbangan-pertimbangan sebagai

berikut :

1. Prediksi kebutuhan TCP

Dengan semakin berkembangnya industri plastik, maka untuk kebutuhan

TCP diperkirakan akan terus menimgkat. Data import TCP menurut data

commit to user

BAB I Pendahuluan

Tabel 1.1 Data kebutuhan impor TCP

Tahun Import (ton)

2007 10.282,37

2008 12.514,46

2009 13.944,22

2010 14.719,36

2011 15.772,25

Sumber : UNdata, 2012

Gambar 1.1 Grafik perkembangan impor TCPdi Indonesia

Dari data pada Tabel 1.1 di atas, didapatkan persamaan regresi

commit to user

BAB I Pendahuluan

kebutuhan TCP pada tahun 2017 sebesar 23.994,26 ton/tahun. Maka dari

itu untuk memenuhi kebutuhan dalam negeri ditetapkan kapasitas pabrik

sebesar 20.000 ton/tahun.

2. Ketersediaan Bahan Baku

Untuk menjamin kontinuitas produksi pabrik bahan baku harus

mendapat perhatian serius secara periodik dalam jumlah yang cukup.

Bahan baku yang digunakan dalam proses pembuatan TCP adalah Cresol

dan POCl3.

Bahan baku Cresol diperoleh dari PT. Anugerah Niaga Mandiri

yang memiliki kapasitas 35.000 ton pertahun sedangkan POCl3 masih

diimpor dari Great Lake Chemical, Nitro, USA yang memiliki kapasitas

30.000 ton per tahun .

Dari data produksi dunia diketahui bahwa kapasitas produksi

Cresol sebesar 175.000 ton per tahun sedangkan POCl3 sebesar 47.000 ton

per tahun. Lalu kebutuhan bahan baku untuk memenuhi kapasitas produksi

TCP 20.000 ton per tahun yaitu Cresol sebesar 23.529 ton per tahun dan

POCl3 sebesar 10.490 ton per tahun. Dengan data-data diatas maka dapat

disimpulkan bahwa kapasitas produksi bahan baku dapat memenuhi

kebutuhan pabrik TCP.

3. Kapasitas Komersial

Dalam menentukan besar kecilnya kapasitas pabrik TCPyang akan

commit to user

BAB I Pendahuluan

beroperasi dalam pembuatan TCP . Pabrik TCP yang telah berdiri adalah

di China, pada tahun 1985 dengan kapasitas produksi mencapai 800-1.000

ton per tahun, Negara Jepang pada tahun 1984 dengan kapasitas produksi

mencapai 33.000 ton per tahun, dan USA pada tahun 1977 dengan

kapasitas produksi mencapai 54.000 ton per tahun.

Berdasarkan data pabrik yang telah ada maka dipilih kapasitas

rancangan 20.000 ton/tahun. Dengan kapasitas tersebut diharapkan dapat

memenuhi kebutuhan dalam negeri.

1.3. Penentuan Lokasi Pabrik

Penentuan lokasi suatu perusahaan sangat penting dalam

perancangan pabrik karena hal ini berhubungan langsung dari nilai

ekonomis pabrik yang akan dibangun. Pabrik TCP ini direncanakan akan

dibangun di daerah Cilegon, Banten. Ada beberapa faktor yang harus

diperhatikan untuk menentukan lokasi pabrik yang akan dirancang secara

teknis dan ekonomis menguntungkan.

1. Faktor Primer

a. Penyediaan bahan baku

Kriteria penilaian dititik beratkan pada kemudahan

memperoleh bahan baku. Dalam hal ini, bahan baku Cresol

diperoleh dari PT Anugrah Niaga Mandiri, Jakarta sedangkan POCl3

commit to user

BAB I Pendahuluan

kapasitas 30.000 ton per tahun. Dipilih Cilegon karena dekat dengan

bahan baku dan dekat dengan pelabuhan.

b. Pemasaran Produk

Faktor yang perlu diperhatikan adalah letak wilayah pabrik

yang membutuhkan TCP dan jumlah kebutuhannya. Daerah Cilegon

merupakan daerah yang strategis untuk pendirian suatu pabrik karena

banyak berdiri pabrik polimer dan plastik seperti PT. Dow Polymer

Indonesia, PT Tripolyta Indonesia, PT. Polypet Karyapersada,

sehingga lokasinya cukup strategis untuk didirikan sebuah industri,

TCP.

c. Sarana transportasi

Sarana transportasi sangat penting bagi suatu industri. Cilegon

merupakan kawasan industri yang di dalam areal ini telah tersedia

jalur transportasi yang lengkap mulai dari jalan raya, kereta api dan

pelabuhan kapal. Dekatnya lokasi pabrik dengan fasilitas

transportasi diharapkan pemasokan bahan baku dan pemasaran hasil

produksi tidak akan mengalami kesulitan.

d. Tenaga Kerja

Tersedianya tenaga kerja yang trampil mutlak diperlukan

untuk menjalankan mesin-mesin produksi. Tenaga kerja dapat

commit to user

BAB I Pendahuluan

e. Penyediaan Utilitas

Perlu diperhatikan sarana-sarana pendukung seperti

tersedianya air, listrik, dan sarana lainnya sehingga proses produksi

dapat berjalan dengan baik. Sebagai suatu kawasan industri yang

telah direncanakan dengan baik maka unit penyediaan air diambil

dari PT KTI yang dekat dengan lokasi pabrik TCP sedangkan unit

penyediaan listrik diambil dari PLN dan generator sebagai cadangan.

2. Faktor Sekunder

a. Perluasan areal pabrik

Cilegon memiliki kemungkinan untuk perluasan pabrik

karena mempunyai areal yang cukup luas. Hal ini perlu diperhatikan

karena dengan semakin meningkatnya permintaan produk akan

menuntut adanya perluasan pabrik.

b. Lahan

Faktor ini berkaitan dengan rencana pengembangan pabrik

lebih lanjut. Cilegon merupakan suatu kawasan industri sehingga

lahan-lahan di daerah ini telah disiapkan untuk pendirian dan

pengembangan suatu pabrik, sehingga kemungkinan pengembangan

suatu pabrik tidak menjadi persoalan.

Dari pertimbangan faktor-faktor diatas, maka dipilh daerah Cilegon

commit to user

BAB I Pendahuluan

Gambar 1.2 Gambar Pemilihan Lokasi Pabrik

1.4 Tinjauan Pustaka

1.4.1 Macam-macam proses pembuatan TCP

Menurut Faith Keyes, (1957), TCP dapat dibuat melalui beberapa

proses berdasarkan bahan baku yang digunakan. Berdasarkan bahan baku

ada 2 proses komersial yang dipakai untuk memproduksi TCP yaitu :

1. Proses dengan bahan baku Cresol dan PCl5.

2. Proses dengan bahan baku Cresol dan POCl3.

Sumber Air (PT KTI)

commit to user

BAB I Pendahuluan

Uraian kedua proses diatas adalah sebagai berikut :

1. Proses dengan bahan baku Cresol dan PCl5

Salah satu proses dalam pembuatan TCP adalah dengan

mereaksikan senyawa Cresol dan Phosphorus Pentachloride (PCl5).

Reaksinya sebagai berikut :

3CH3C6H4OH + PCl5 (CH3C6H4O)3PCl2 + 3HCl

(CH3C6H4O)3PCl2 + H2O (CH3C6H4O)3PO + 2HCl

Yield yang diperoleh sekitar 85 – 90 % dengan basis berat Cresol.

2. Proses dengan bahan baku Cresol dan POCl3.

Proses inilah yang sejauh ini diketahui sebagai proses yang

dilakukan untuk pabrikasi. Reaksinya sebagai berikut :

3CH3C6H4OH + POCl3 (CH3C6H4O)3PO + 3HCl

yield yang diperoleh sebesar 85 % dengan basis berat Cresol.

Kelebihan dari proses ini adalah :

a. Harga bahan baku POCl3 lebih murah dibandingkan dengan

menggunakan bahan baku PCl5.(www.alibaba.com, 2013)

b. Tidak membutuhan air untuk reaksi sehingga lebih efisien.

commit to user

BAB I Pendahuluan

1.4.2 Kegunaan Produk

Produk TCP banyak digunakan dalam industri kimia antara lain

digunakan dalam :

1. Indutri plastik pembungkus makanan

2. Indutri plastik transparan

3. Indutri pelumas dan zat aditif pada minyak pelumas

4. Industri pelapis kabel (cable coating)

5. Industri cairan tahan api

6. Sebagai anti oksidan dan stabilizer dalam indutri plastik

1.4.3Sifat Fisika dan Kimia dari Bahan Baku dan Produk

1.4.3.1 Bahan Baku

1. Cresol ( C7H8O )

Sifat fisika (ChemicalLAND21,2012) :

Berat Molekul : 108,14 kg/kgmol

Wujud : Cair

Densitas : 1,01 gr/cm3

Titik lebur normal : 23,96 oC

Titik didih normal : 201,45 oC

Viskositas : 6,13 cP

commit to user

BAB I Pendahuluan

Tekanan kritis : 50 atm

Sifat kimia (Kirk and Othmer, 1994) :

a. Hidrogenasi

CH3C6H4OH + 3H2 CH3C6H10OH

b. Oksidasi

CH3C6H4OH + O2 CH3C6H3O2 + H2O

c. Subtitusi Cresol dengan halogen

CH3C6H4OH + Br2 CH3C6H4OBr

d. Nitrasi

CH3C6H4OH + HNO3 CH3C6H4ONO2 + H2O

2. POCl3

Sifat fisika (ChemicalLAND21,2012):

Berat Molekul : 153,33 kg/kgmol

Wujud : Cair

Densitas : 1,645 gr/cm3

Titik leleh normal : 1,25 oC

Titik didih normal : 185,8 oC

Viskositas : 1,11 cP

Temperatur kritis : 390 oC

commit to user

BAB I Pendahuluan

Sifat kimia (Kirk and Othmer, 1994) :

a. POCl3 bereaksi dengan Cresol membentuk TCP dan HCl

Reaksi :

3CH3C6H4OH + POCl3 (CH3C6H4O)3PO + 3HCl

b. POCl3 dalam air akan terurai atau terhidrolisis

Reaksi :

POCl3 + 3H2O H3PO4 + 3 HCl

1.4.3.2 Produk

1. Tricresyl Phosphate (TCP) (ChemicalLAND21,2012)

Rumus Molekul : C21H21O4P

Berat Molekul : 368,37 kg/kgmol

Wujud : Cair

Densitas : 1,185 gr/cm3

Titik leleh normal : < -40 oC

Titik didih normal : 240 oC

Viskositas : 2.21 cP

Temperatur kritis : 625 oC

commit to user

BAB I Pendahuluan

2. Asam Klorida (HCl) (Kirk and Othmer, 1994)

Sifat fisika :

Berat Molekul : 36,47 kg/kgmol

Wujud : Cair

Densitas : 1,18 gr/cm3

Titik leleh normal : -30 oC

Titik didih normal : -85 oC

Viskositas : 0,199 cP

Temperatur kritis : 158,9 oC

Tekanan kritis : 82,51 atm

Sifat kimia :

a. HCl bereaksi dengan metanol pada suhu 340-350 oC membentuk

metil klorida :

Reaksi : CH3OH + HCl CH3Cl + H2O

b. The Deacon Process

Oksidasi fase uap dengan udara/oksigen dengan katalis mangan pada

suhu optimum 430 – 475 oC

Reaksi : 4HCl + O2 2Cl2 + 2H2O

c. Reaksi dengan zat pengoksidasi

HCl dan O2 bereaksi dalam keadaan gas menghasilkan klorin

commit to user

BAB I Pendahuluan

1.4.3.3 Bahan Pembantu

1. Natrium Hidroksida (NaOH) (ChemicalLAND21,2012)

Sifat fisika :

Berat Molekul : 40 kg/kgmol

Wujud : Padat

Warna : Putih

Densitas : 2,13 gr/cm3

Titik leleh normal : 318 oC

Titik didih normal : 1390 oC

Kelarutan dalam air : 111 gr / 100 ml (20 oC)

Panas kelarutan dalam air : -44,45 kJ/mol

Sifat kimia :

a. NaOH bereaksi dengan HCl membentuk natrium klorida dan air

Reaksi : NaOH + HCl NaCl + H2O

b. NaOH bereaksi dengan CO2 membentuk natrium karbonat dan air

commit to user

BAB I Pendahuluan

1.4.4. Tinjauan Proses Secara Umum

Diskripsi Proses :

Reaksi pembentukan TCP merupakan reaksi antara Cresol dan

POCl3 yaitu suatu reaksi subtitusi ion hydrogen dengan gugus PO dari POCl3.

Mekanisme penggantian ion hidrogen dengan gugus PO dapat berlangsung

dengan baik. Dengan adanya reaksi subtitusi tersebut akan terbentuk asam

klorida (HCl) sebagai hasil samping. Reaksi terjadi dalam reaktor alir tangki

berpengaduk (RATB). Menurut Faith Keyes, 1957, reaksi bersifat eksotermis

dengan reaksi:

commit to user

BAB II Deskripsi Proses

16 BAB II

DESKRIPSI PROSES

2.1 Spesifikasi bahan baku dan produk

2.1.1 Spesifikasi bahan baku

Cresol (PT. Anugrah Niaga Mandiri, 2011 )

Rumus Molekul : C7H8O

Berat Molekul : 108,14 kg/kgmol

Wujud : Cair

Kemurnian : 87 % berat

Impuritas :

- Phenol : max 1 % berat

- Xylenol : max 12 % berat

POCl3 (PT. Charleston Chemical, 2011 )

Wujud : Cair

Kemurnian : 99,9 % berat

Impuritas PCl3 : 0,1 % berat

Densitas : 1,645 gr/cm3

commit to user

BAB II Deskripsi Proses 2.1.2 Spesifikasi produk

Produk utama

TCP (PT. Triveni Interchem ltd., 2011 )

Rumus Molekul : C21H21O4P

Berat Molekul : 368,37 kg/kgmol

Wujud : Cair

Kemurnian : 99 % berat

Impuritas : 1 % berat cresol

Densitas : 1,185 gr/cm3

Titik leleh : < -40 oC (pada tekanan 1 atm)

Titik didih : 240 oC (pada tekanan 1 atm)

Viskositas : 2,21 cP

Temperatur kritis : 625 oC

Tekanan kritis : 12 atm

Produk samping

Asam Klorida (PT. Tahoma Mandiri, 2011 )

Rumus Molekul : HCl

commit to user

BAB II Deskripsi Proses

Wujud : Cair

Kemurnian : 37 % berat

Impuritas : 63 % H2O

Densitas : 1,18 gr/cm3

Titik leleh : -30 oC (pada tekanan 1 atm)

Titik didih : 61 oC (kadar 37%, pada tekanan 1 atm)

Viskositas : 0,199 cP

Temperatur kritis : 158,9 oC

Tekanan kritis : 82,51 atm

2.1.3 Spesifikasi bahan pembantu

Natrium Hidroksida (NaOH) (PT. Tahoma Mandiri, 2011)

Berat Molekul : 40 kg/kgmol

Wujud : Padat

Warna : Putih

Kemurnian : - 98% berat NaOH

- 2% berat H2O

Densitas : 2,13 gr/cm3

Titik leleh : 318 oC (pada tekanan 1 atm)

commit to user

BAB II Deskripsi Proses

Kelarutan dalam air : 111 gr / 100 ml (20 oC)

Panas kelarutan dalam air : -44,45 kJ/mol

2.2 Konsep proses

2.2.1 Dasar reaksi

TCP merupakan hasil dari reaksi antara Cresol dan POCl3 yang

terjadi pada fase cair. Menurut US Patent 2870192 reaksi ini berlangsung pada suhu 150 oC. Waktu reaksi yang dibutuhkan adalah 2,5 jam. Selain produk

TCP juga terbentuk hasil samping HCl, karena terjadi pergantian ion hidrogen

dengan gugus PO.

Reaksinya adalah sebagai berikut:

3CH3C6H4OH(l) + POCl3(l) (CH3C6H4O)3P(l) + 3HCl (Aq)

2.2.2 Mekanisme reaksi

Reaksi pembentukan TCP merupakan reaksi antara Cresol dan

POCl3yaitu suatu reaksi subtitusi ion hydrogen dengan gugus PO dari POCl3.

Mekanisme penggantian ion hidrogen dengan gugus PO dapat berlangsung

dengan baik. Dengan adanya reaksi subtitusi tersebut akan terbentuk asam

klorida (HCl) sebagai hasil samping. Reaksi terjadi dalam reaktor alir tangki

berpengaduk (RATB). Reaksi bersifat eksotermis dengan reaksi:

commit to user

BAB II Deskripsi Proses 2.2.3 Kondisi operasi

Menurut US Patent 2870192, kondisi operasi pada perancangan pabrik TCP ini adalah sebagai berikut:

1. Temperatur = 150 oC

2. Tekanan = 3,5 atm

3. Kondisi Operasi = isothermal

2.2.4 Tinjauan termodinamika

Reaksi pembentukan, TCP ditinjau dari segi termodinamika adalah

sebagai berikut (Yaws, 2003) :

Tabel 2.1 Daftar ∆H 298 setiap komponen

Komponen ∆H298 (kkal/mol)

C7H8O -123,34

POCl3 -558,50

C21H21O4P -851,00

commit to user

BAB II Deskripsi Proses Reaksi :

3CH3C6H4OH + POCl3 C21H21O4P + 3HCl

∆H298 = Σ ∆H produk - Σ ∆H reaktan

{Σ ∆Ho

298 (C21H21O4P) + 3(∆Ho298 HCl)} – {3(∆Ho298 C7H8O)

+ ∆Ho

298 POCl3)}

= - 1316,38 kkal/mol

= - 1316,38 kkal/kmol

Dari perhitungan di atas dapat diambil kesimpulan bahwa reaksi

antara Cresol dan POCl3 untuk mernghasilkan TCP adalah reaksi eksotermis,

karena harga ∆Ho

f bernilai negatif.

Untuk mengetahui sifat reaksi searah atau bolak-balik dapat dilihat

dari harga kesetimbangan kimia yang dipengaruhi oleh energi bebas Gibbs,

(Yaws, 2003).

Tabel 2.2 Daftar ∆Go298 setiap komponen

Komponen ∆Go298 (kkal/mol)

C7H8O -40,54

POCl3 -512,90

C21H21O4P -1350,82

commit to user

BAB II Deskripsi Proses

commit to user

BAB II Deskripsi Proses

K423 = 3,0722 x 10107

Berdasarkan perhitungan di atas, diperoleh harga K untuk reaksi

tersebut sangat besar yaitu 3,0722 x 10107, sehingga reaksinya berjalan ke

kanan (irreversible).

2.2.5 Tinjauan kinetika reaksi

Menurut Kirk Othmer, 1976, reaksi pembentukan TCP dari Cresol dan

POCl3 merupakan reaksi orde 2. Reaksinya adalah sebagai berikut:

3CH3C6H4OH (l) + POCl3 (l) (CH3C6H4O)3P (l) + 3HCl (aq) (1)

Sehingga kecepatan reaksi tersebut dapat dinyatakan dengan persamaan:

(2)

Konstanta kecepatan reaksi kimia

Persamaan neraca massa komponen A

Input – output – yang bereaksi = ACC

Fv.CAO– Fv.CA– [(-rA)V] = 0

AO Av

A C C

F V

r

(3)

Dimana:

(-rA) = k.CA.CB

(-rA) = k.CA0.(1-xA) (CB0-CA0.xA)

Jika

0 0

A B

C C

commit to user

BAB II Deskripsi Proses

(-rA) = k.CA02.(1-xA) (M - xA) (4)

1. Tahap penyimpanan bahan baku

Cresol cair dengan konsentrasi 87% disimpan dalam tangki

penyimpanan Cresol (T-02) pada suhu 30 0C dan tekanan 1 atm.

POCl3 dengan konsentrai 99,9% disimpan dalam tangki

penyimpanan POCl3(T-01) juga pada suhu 30 0C dan tekanan 1

atm. Kondisi ini dipilih karena pada suhu dan tekanan tersebut

bahan baku berada pada kondisi cair dan tidak memerlukan

peralatan tambahan dalam penyimpanan bahan baku, misal HE

commit to user

BAB II Deskripsi Proses

2. Tahap persiapan bahan baku

Tahap penyiapan bahan baku ini dimaksudkan untuk

mempersiapkan bahan baku agar sesuai dengan kondisi reaktor.

Bahan baku Cresol cair yang berasal dari tangki Cresol (T-02)

digabung dengan recycle dari menara destilasi (MD) menuju

reaktor (R-01) dengan menggunakan pompa (P-04). Pada saat

yang sama POCl3dari tangki (T-01) dialirkan juga reaktor (R-01)

dengan pompa (P-03).

3. Tahap pembentukan produk

Proses pembentukan TCP terjadi dalam reaktor (R-01) dan

reaktor (R-02) berpengaduk dengan kondisi operasi suhu 150 0C

dan tekanan 3,5 atm. Pada reaktor RATB dilengkapi dengan

pengaduk sehingga suhu, komposisi dan tekanan di dalam reaktor

uniform. Reaktor dilengkapi dengan pendingin jaket agar proses

berjalan secara isothermal walaupun reaksinya eksotermis.

Sebelum masuk reaktor bahan baku Cresol dipanaskan dengan

HE-02 dan POCl3 dipanaskan dengan HE-01. Gas-gas yang

keluar dari reaktor dikondensasikan di dalam kondensor parsial

(CP-01) dan (CP-02), lalu hasilnya ditampung sementara dalam

accumulator (Ac-01) dan (Ac-02) kemudian dialirkan kembali ke

reaktor (R-01) dengan pompa (P-06) dan reaktor (R-02) dengan

pompa (P-07). Sedangkan gas yang tidak terkondensasi yaitu

commit to user

BAB II Deskripsi Proses

akan diserap dengan air sehingga diperoleh larutan dengan

konsentrasi 37%. Produk ini selanjutnya disimpan dalam tangki

HCl (T-04) sebagai produk samping.

4. Tahap pemurnian produk

Tahap pemurnian produk dilakukan untuk menghilangkan

impuritas yang terkandung dalam crude produk. Di sini crude

produk dilakukan proses pencucian dalam tangki Netralizer (N).

Proses pencucian dimaksudkan untuk menghilangkan kandungan

asam dengan menggunakan NaOH 2% dari mixer (M).

Reaksi yang terjadi adalah :

HCl + NaOH NaCl + H2O (6)

Setelah kandungan asam dinetralisasi dalam Netralizer (N),

kemudian campuran ini dipisahkan antara yang dapat larut dalam

air dan yang tidak larut dalam air dengan menggunakan dekanter

(Dc). Hasil atas dari dekanter (Dc) kemudian dikirim ke UPL

(Unit Pengolahan Limbah) sedangkan hasil bawah dari dekanter

(Dc) dimasukkan ke dalam HE-03 dengan menggunakan pompa

(P-11), selanjutnya masuk ke dalam menara destilasi (MD) untuk

dilakukan proses pemurnian. Pengolahan lanjut terjadi dalam

menara destilasi (MD) yang beroperasi dalam tekanan 1 atm. Uap

yang keluar dari puncak menara dikondensasikan dalam

commit to user

BAB II Deskripsi Proses

accumulator. Dari dalam accumulator, sebagian kondesor

dipompa dengan pompa (P-13) menuju ke menara destilasi (MD)

sebagai refluks dan sebagian lagi di recycle ke reaktor. Produk

TCP yang merupakan produk bawah menara destilasi (MD)

mengalir ke reboiler (Rb). Didalam reboiler (Rb), sebagian cairan

TCP diuapkan kembali sedangkan sebagian lagi didinginkan

didalam cooler (Co-01) dan selanjutnya disimpan dalam tangki

penyimpanan produk TCP (T-03).

2.3. Diagram Alir Proses

Diagram alir proses dapat dilihat pada Diagram Alir Proses Pra Rancangan

Pabrik TCP Kapasitas 20.000 ton per tahun

2.3.1. Diagram Alir Kualitatif

Diagram alir kualitatif dapat dilihat pada Gambar 2.1

2.3.2. Diagram Alir Kuantitatif

Diagram alir kualitatif dapat dilihat pada Gambar 2.2

2.3.3. Diagram Alir Proses

n

Gambar 2.1 Diagram Alir Kualitatif T=33o

Arus 14 Arus 15

n

Gambar 2.2 Diagram Alir Kuantitatif NaOH :260.99

Arus 14 Arus 15

commit to user

BAB II Deskripsi Proses

2.4Neraca Massa dan Neraca Panas

2.4.1 Neraca Massa

1. Kapasitas perancangan = 20.000 ton/tahun

2. Waktu operasi dalam 1 tahun = 330 hari

3. Kapasitas perancangan per jam :

Kapasitas = 20.000

Masuk, kg/jam Keluar, kg/jam

Arus 1 Arus 2 Arus 5 Arus 3 Arus 4

249,695 540,736 249,695

PCl3 1,386

0,853 1,390 0,853

C21H21O4P 208,190

0,546 2.088,105 0,546

HCl 4,327 553,875

Sub total 1.324,616 3.242.370 339,334 4.013,111 893,210

commit to user

BAB II Deskripsi Proses

Tabel 2.4 Neraca Massa Reaktor ( R-02 )

Komponen

Masuk, kg/jam Keluar, kg/jam

Arus 3 Arus 11 Arus 10 Arus 13

C7H8O 992,336

12,955 12,955 389,408

C6H6O 29,710

1,211 1,211 29,710

C8H10O 356,506 6,197 6,197 356,506

POCl3 540,736 70,337 70,337 327,100

PCl3 1,390

0,566 0,566 1,390

C21H21O4P 2.088,105

0,313 0,313 2.708,194

HCl 4,327 201,233 3,449

Sub total 4.013,111 95,459 292,820 3.815,750

commit to user

BAB II Deskripsi Proses

Tabel 2.5 Neraca Massa Kondenser Parsial 1

Komponen

Masuk, kg/jam Keluar, kg/jam

Arus 4 Arus 5 Arus 6

C7H8O 71,607 71,607

C6H6O 2,653 2,653

C8H10O 13,979 13,979

POCl3 249,695 249,695

PCl3 0,853 0,853

C21H21O4P 0,547 0,547

HCl 553,875 553,875

Sub Total 893,209 339,334 553,875

commit to user

BAB II Deskripsi Proses

Tabel 2.6 Neraca Massa Kondenser Parsial 2

Komponen

Masuk, kg/jam Keluar, kg/jam

Arus 10 Arus 11 Arus 12

C7H8O 12,955 12,955

C6H6O 1,211 1,211

C8H10O 6,198 6,198

POCl3 70,337 70,337

PCl3 0,567 0,567

C21H21O4P 0,314 0,314

HCl 201,233 201.233

Sub Total 292,815 95,459 201.233

Total 292,815 292,815

Tabel 2.7 Neraca Massa Mixer

Komponen

Masuk,kg/jam Keluar, kg/jam

Arus 14 Arus 15 Arus 16

NaOH 260,993 260,993

H2O 12.783,480 5,219 12.788,700

Sub total 12.783,480 266,213 13.049,693

commit to user

BAB II Deskripsi Proses

Tabel 2.8 Neraca Massa Netralizer

Komponen

Masuk,kg/jam Keluar, kg/jam

Arus 13 Arus 16 Arus 17

C7H8O 389,409 389,409

C6H6O 29,709 29,709

C8H10O 356,506 356,506

POCl3 327,100

PCl3 1,390

C21H21O4P 2.708,194 2.708,194

HCl 3,449

NaOH 260,993

H2O 12.788,700 12.790,363

H3PO3 381,376

H3PO4 0,828

NaCl 209,064

Sub Total 3.815,754 13.049,693 16.865,449

commit to user

BAB II Deskripsi Proses

Tabel 2.9 Neraca Massa Dekanter

Komponen

Masuk, kg/jam Keluar, kg/jam

Arus 17 Arus 18 Arus 19

C7H8O 389,409 300,866 88,543

C6H6O 29,709 29,709

C8H10O 356,506 356,506

C21H21O4P 2.708,194 2.708,194

H2O 381,376 12.790,363

H3PO3 12.790,363 381,376

H3PO4 0,829 0,829

NaCl 209,064 209,064

Sub Total 16.865,449 14.068,712 2.796,737

Total 16.865,449 16.865,449

Tabel 2.10 Neraca Massa Menara Destilasi

Komponen

Masuk, kg/jam Keluar, kg/jam

Arus 19 Arus 20 Arus 21

C7H8O 88,543 63,290 25,252

C21H21O4P 2.708,194 208,194 2.500,000

Sub total 2.796,737 271,484 2.525,252

commit to user

BAB II Deskripsi Proses

Tabel 2.11 Neraca Massa Menara Absorber

Komponen

Masuk,kg/jam Keluar, kg/jam

Arus 7 Arus 8 Arus 9

HCl 754,109 754,109

H2O 1.279,132 1.279,132

Sub total 754,109 1.279,132 2.030,369

Total 2.030,369 2.030,369

Tabel 2.12 Neraca Massa Total

Komponen Arus Masuk (kg/jam) Arus keluar (kg/jam)

Arus 1 Arus 2 Arus 8 Arus 14 Arus 15 Arus 9 Arus 18 Arus 21

C7H8O 2.647,960 300,866 25,252

C6H6O 29,708 29,709

C8H10O 356,506 356,506

POCl3 1.323,230

PCl3 1,386

C21H21O4P 208,190 2.500,000

HCl 754,109

NaOH 260,993

H2O 1.279,132 12.783,480 5,219 1.279,132 12.790,363

H3PO3 381,376

H3PO4 0,829

NaCl 209,064

Sub Total 1.324,616 3.242,370 1.279,132 12.783,480 266,213 2.030,369 14.068,712 2.525,252

commit to user

BAB II Deskripsi Proses 2.4.2. Neraca Panas

Tabel 2.13 Neraca Panas Reaktor 1

Komponen Masuk, kJ/jam Keluar, kJ/jam

Arus 1 Arus 2 Arus 5 Arus 3 Arus 4

C7H8O

51.908,182 20.323,468 281.644,549 11.489,754

C6H6O 329,290

779,994 87.36,198 588,614

C8H10O 3.705,145 3.824,292 97.531,207 2.608,801

POCl3 6.749,892 36.148,427 78.282,514 46.715,643

PCl3

5,914 98,410 160,364 83,651

C21H21O4P 66.529,712

125,441 478.944,040

HCl

2.144,143 55.318,339

Sub total

6.755,792 122.472,328 61.300,033 947.443,015 116.804,802

Panas reaksi

877.865,717

Panas laten 208,794

Beban pendingin

4.354,863

Total 1.068.393,885

commit to user

BAB II Deskripsi Proses

Tabel 2.14 Neraca Panas Reaktor 2

Komponen Masuk, kJ/jam Keluar, kJ/jam

Arus 3 Arus 11 Arus 10 Arus 13

C7H8O 281.644,549 3.676,830 2.119,731 160.521,875

C6H6O

87.36,198 356,165 297,634 8.735,861

C8H10O

97.531,207 1.695,571 1.187,440 112.530,178

POCl3

78.282,514 10.182,724 13.176,899 62.354,441

PCl3

160,364 65,397 64,290 159,950

C21H21O4P

478.944,040 71,994 721.172,559

HCl

2.144,143 20.098,211 1.709,228

Sub total

947.443,015 16.048,683 36.944,205 1.067.184,091

Panas reaksi

506.153,015

Panas laten 208,794

Beban

pendingin 349.258,924

Total 1.453.496,015

commit to user

BAB II Deskripsi Proses

Tabel 2.15 Neraca Panas Netralizer

Komponen

Masuk,kg/jam Keluar, kg/jam

Arus 13 Arus 16 Arus 17

C7H8O

110.521,874 50.178,607

C6H6O

8.735,860 3.959,477

C8H10O 97.530,178 44.388,449

POCl3 47.354,440

PCl3

159,949

C21H21O4P

621.172,558 263.824,667

HCl

1.709,228

NaOH

2.956,576

H2O

423.513,692 3.122.880,992

H3PO3

86,512

H3PO4 24.205,725

NaCl

19.385,272

Sub Total 887.184,090

426.470,269 3.528.909,704

Panas reaksi

2.215.225,343

commit to user

BAB II Deskripsi Proses

Tabel 2.16 Neraca Panas Dekanter

Komponen

Masuk,kg/jam Keluar, kg/jam

Arus 17 Arus 19 Arus 18

C7H8O

50.178,607 11.409,460 38.769,147

C6H6O

3.959,477 3.959,477

C8H10O 44.388,449 44.388,449

NaCl

19.385,272 19.385,272

H2O

3.122.880,992 3.122.880,992

C21H21O4P

263.824,667 263.824,667

H3PO3

86,512 86,512

H3PO4

24.205,725 24.205,725

Sub Total 3.528.909,704

275.234,127 3.253.675,576

commit to user

BAB II Deskripsi Proses

Tabel 2.17 Neraca Panas Absorber

Komponen

Masuk,kg/jam Keluar, kg/jam

Arus 7 Arus 8 Arus 9

HCl 25,580 25,580

H2O 74,320 74,320

Sub total 25,580 74,320 99.980

Panas pelarutan 56,160

Beban pendingin 56,160

Total 156,510 156,510

Tabel 2.18 Neraca Panas Menara Destilasi

Komponen Masuk, kJ/jam Keluar, kJ/jam

arus 19 arus 20 arus 21

C7H8O 60.587,141

28.628,525 18.214,288

C21H21O4P 1.669.533,864

80.577,407 1.633.529,821

Beban kondersor

62.746,311

Beban Reboiler

93.575,347

Sub total

1.823.696,352 109.205,932 1.651.744,109

commit to user

BAB II Deskripsi Proses

Tabel 2.19 Neraca Panas HE-01

Komponen Panas Masuk, kJ/jam Panas Keluar, kJ/jam

C7H8O 11.409,460 60.587,141

C21H21O4P 263.824,667 1.631.145,804

Beban panas 1.416.498,818

Total 1.691.732,945 1.691.732,945

Tabel 2.20 Neraca Panas Kondensor Parsial (CP-01)

Komponen Panas Masuk, kJ/jam Panas Keluar, kJ/jam

C7H8O 46.434,578 20.809,9780

C6H6O 2.644,934 1.118,8845

C8H10O 9.996,788 5.598,2113

POCl3 68.074,669 42.509,1825

PCl3 269,761 125,9734

C21H21O4P 129,103 112,5499

HCl 73.727,246 65.797,6309

Beban pendingin 86.834,829

commit to user

BAB II Deskripsi Proses

Tabel 2.21 Neraca Panas Kondensor Parsial (CP-02)

Komponen Panas Masuk, kJ/jam Panas Keluar, kJ/jam

C7H8O 24.324,500 12.367,234

C6H6O 1.610,846 785,324

C8H10O 7.697,215 3.423,230

POCl3 57.210,439 28.752,425

PCl3 254,567 87,475

C21H21O4P 108,352 88,487

HCl 65.864,453 54.231,106

Beban pendingin 63.524,025

Total 157.070,451 157.070,451

Tabel 2.22 Neraca Panas Cooler (Co-01)

Komponen Panas Masuk, kJ/jam Panas Keluar, kJ/jam

C7H8O 17.168,201 817,417

C21H21O4P 1.530.177,895 58.312,235

Beban pendingin 1.488.216,444

commit to user

BAB II Deskripsi Proses

Tabel 2.23 Neraca Panas Mixer

Komponen Panas Masuk, kJ/jam Panas Keluar, kJ/jam

NaOH 115.609,205 354.772,128

H2O 1.567.865,750 1.583.693,118

Panas pelarutan 254.990,2911

Total 1.938.465,246 1.938.465,246

Tabel 2.24 Neraca Panas Total

Panas Masuk, kJ/jam Panas Keluar, kJ/jam

Arus 1 6.755,792 Arus 18 3.253.675,576

Arus 2 122.472,328 Arus 21 1.651.744,109

Arus 8 74,300 Arus 9 156,510

Arus 14 115.609,205 CP-01 86.834,829

Arus 15 1.567.865,750 CP-02 63.524,025

HE-01 1.416.498,818 Cd-01 62.746,311

Reboiler 93.575,347 Co-01 1.488.216,444

Panas reaksi 1.167.388,257 Jaket-01 4.354,863

Panas netralisasi 2.215.225,343 Jaket-02 349.258,924

Panas kelarutan NaOH 254.990,291

Panas kelarutan HCl 56,160

commit to user

BAB II Deskripsi Proses

2.4. Tata Letak Pabrik dan Peralatan

2.4.1.Tata Letak Pabrik

Yaitu letak/kedudukan dari keseluruhan bagian yang ada dalam pabrik,

meliputi perkantoran, tempat peralatan proses, tempat bekerja karyawan, tempat

penyimpanan bahan baku dan produk, laboratorium, sarana transportasi, tempat

sarana penunjang dan tambahan-tambahan lain yang dirancang terutama untuk

mendukung kelancaran dari pelaksanaan produksi.

Tujuan dari tata letak pabrik ini adalah untuk penghematan waktu

transportasi bahan baku/produk, alat, karyawan dalam area pabrik secara efektif

dan efisien sehingga tidak ada area kosong yang dibiarkan tidak berguna,

menghemat lahan sehingga hemat biaya investasi dan pajak, pencegahan

kecelakaan kerja, memudahkan koordinasi kerja sehingga komunikasi antar

bagian menjadi baik.

Faktor-faktor yang harus dipertimbangkan untuk menentukan tata letak

pabrik adalah :

1. Ketersediaan lahan/tanah yang ada

2. Tipe bahan baku/produk serta kualitas produk

3. Kemudahan dalam operasi dan proses, kemudahan pemeliharaan alat,

kemudahan mengontrol hasil produksi

4. Distribusi bahan baku, produk, utilitas yang tepat dan ekonomis

5. Penempatan alat-alat produksi sehingga aman, selamat, dan nyaman

commit to user

BAB II Deskripsi Proses

7. Keamanan terhadap bahaya yang timbul akibat proses produksi dalam

pabrik

8. Lahan perluasan pabrik

9. Limbah pabrik

Tata letak pabrik terdiri dari beberapa bagian, yaitu :

1. Areal proses

Areal proses merupakan daerah kegiatan proses pembuatan TCP dan tata

letak proses dirancang sedemikian rupa sehingga memudahkan pengiriman

bahan baku maupun produk ke penyimpanannya serta memudahkan proses

pengawasan dan pemeliharaan terhadap alat-alat proses.

2. Areal penyimpanan

Areal penyimpanan meliputi penyimpanan bagi alat-alat proses (suku

cadang), bahan baku dan produk.

3. Areal utilitas

Areal utilitas merupakan tempat untuk menyediakan keperluan penunjang

jalannya proses industri.

4. Areal pemeliharaan

Areal ini merupakan tempat melakukan perbaikan dan pemeliharaan

terhadap semua peralatan yang dipakai dalam proses.

5. Areal perkantoran dan administrasi

Areal ini merupakan pusat kegiatan administrasi dalam mengatur

perusahaan sehari-hari.

commit to user

BAB II Deskripsi Proses

Areal ini merupakan tempat untuk quality control terhadap produk ataupun

bahan baku.

7. Areal perluasan pabrik

Areal ini merupakan lahan kosong yang disediakan untuk pengembangan

pabrik di masa mendatang.

Tabel 2.25. Perincian Luas Area Pabrik

Bangunan Luas, m2

Pos keamanan 174

Parkir 500

Masjid 400

Kantin 300

Kantor 1.500

Poliklinik 128

Ruang kontrol 548

Laboratorium 200

Proses 2.000

Utilitas 600

Bengkel 720

Gudang 960

Pemadam 400

Tangki bahan baku 780

Tangki produk 780

Jalan dan taman 7.974

Area perluasan 7.216

n

1. Taman 10. Daerah Utilitas

2. Pos keamanan 11. Daerah Proses

8. K3 dan fire Hidran 9. Laboratorium

Gambar 2.4. Tata Letak Pabrik

Skala 1 : 500

Pi

n

commit to user

BAB II Deskripsi Proses

2.4.2.Tata Letak Alat Proses

Faktor-faktor yang perlu dipertimbangkan dalam penyusunan tata letak alat

adalah :

1. Aliran bahan baku dan produk

2. Cahaya

3. Kemudahan operasi

4. Kemudahan pemeliharaan

5. Keamanan.

commit to user

BAB III Spesifikasi Peralatan Proses

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Reaktor

Tabel 3.1 Spesifikasi Reaktor

Kode R-01 R-02

Fungsi Sebagai tempat

berlangsungnya

reaksi antara Cresol dengan Phosphorus Oxycloride menjadi Tricresyl Phosphate

Sebagai tempat

berlangsungnya

reaksi antara Cresol dengan Phosphorus Oxycloride menjadi Tricresyl Phosphate

Material Stainless steel SA

commit to user

BAB III Spesifikasi Peralatan Proses

3.2. Netralizer

Tabel 3.2 Spesifikasi Netralizer

Kode N

Fungsi Untuk menghilangkan kandungan asam

(HCl) dengan menggunakan NaOH encer. Selain itu juga untuk menghilangkan POCl3

dan PCl3 karena bereaksi dengan air.

Tipe Silinder tegak dengan head berbentuk

torispherical dished head.

Material Stainless steel

Jumlah 1 buah

Torispherical dished head

0,3991 m

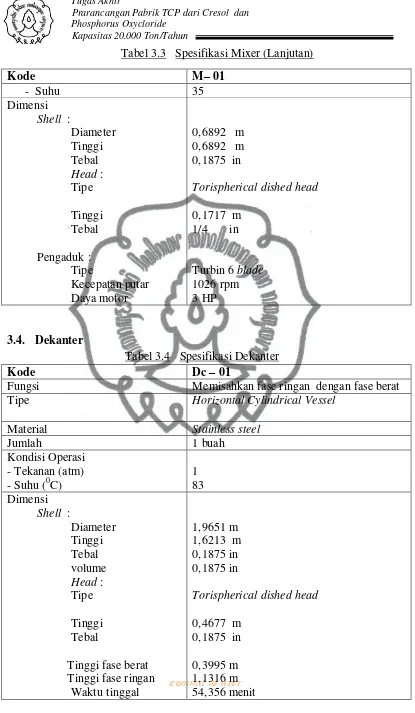

Tabel 3.3 Spesifikasi Mixer

Kode M– 01

Fungsi Untuk melarutkan NaOH dengan air.

Tipe Silinder tegak dengan head berbentuk

torispherical head and bottom.

Material Stainless steel

Jumlah 1 buah

Kondisi Operasi

commit to user

BAB III Spesifikasi Peralatan Proses

Kode M– 01

Torispherical dished head

0,1717 m

Tabel 3.4 Spesifikasi Dekanter

Kode Dc – 01

Fungsi Memisahkan fase ringan dengan fase berat

Tipe Horizontal Cylindrical Vessel

Material Stainless steel

Jumlah 1 buah

Torispherical dished head

0,4677 m 0,1875 in

commit to user

BAB III Spesifikasi Peralatan Proses

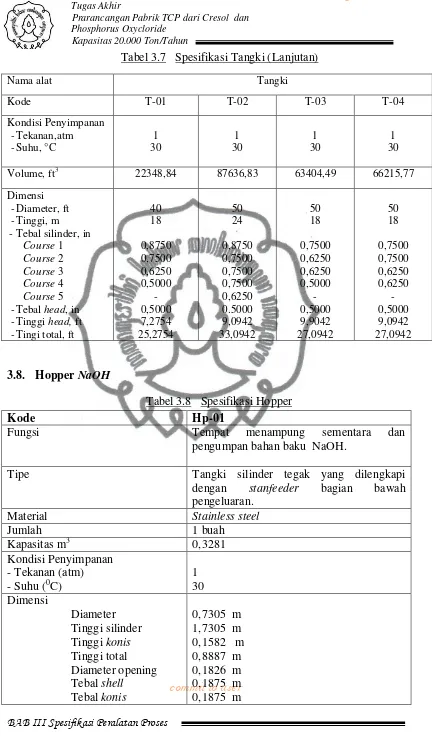

3.5 Menara Distilasi

Tabel 3.5 Spesifikasi Menara Distilasi

Kode MD – 01

Fungsi Memisahkan TCP yang keluar dari

Dekanter

Tipe Plate Tower, Sieve Tray

Material Carbon Steel SA 283 Grade C

Jumlah 1 buah

Torispherical dished head

commit to user

BAB III Spesifikasi Peralatan Proses

3.6. Absorber

Tabel 3.6 Spesifikasi Absorber

Kode Ab-01

Fungsi Untuk melarutkan gas HCl menggunakan H2O

Tipe Silinder tegak dengan head berbentuk

torispherical dished head.

Material Stainless steel

Jumlah 1 buah

Torispherical dished head

0,1283 m

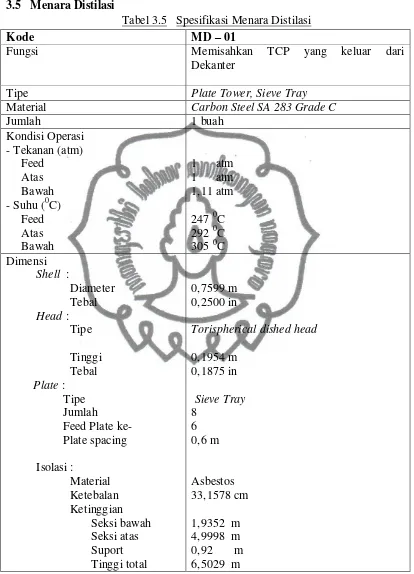

Fungsi Menyimpan

bahan baku

Material Carbon steel Carbon steel Stainless steel

Jumlah 1 2 2 2

commit to user

BAB III Spesifikasi Peralatan Proses

Nama alat Tangki

3.8. Hopper NaOH

Tabel 3.8 Spesifikasi Hopper

Kode Hp-01

Fungsi Tempat menampung sementara dan

pengumpan bahan baku NaOH.

Tipe Tangki silinder tegak yang dilengkapi

dengan stanfeeder bagian bawah

pengeluaran.

Material Stainless steel

Jumlah 1 buah

Kapasitas m3 0,3281

commit to user

BAB III Spesifikasi Peralatan Proses

3.9.Silo Penyimpanan NaOH

Tabel 3.9 Spesifikasi Silo

Kode S-01

Fungsi Menyimpan bahan baku NaOH

Material Stainless steel SA 302 grade B

Jumlah 1 buah

Tabel 3.10 Spesifikasi Akumulator

Kode Ac-01

Fungsi Menampung sementara hasil atas menara distilasi

Tipe Horizontal

Material Carbon steel

BAB III Spesifikasi Peralatan Proses

3.8. Heat Exchanger

Tabel 3.11 Spesifikasi Alat Penukar Panas 1 Nama Alat

Heat Exchanger Double Pipe

Kode HE-01 Co-01 Cd-01

Fungsi Menaikkan suhu

keluaran dekanter (Dc-01) sebelum masuk MD- 01

Menurunkan suhu produk TCP dari 301

o

C menjadi 40 oC

Mengkondensasikan produk atas MD-01

Luas tr. panas , ft2

101,0584 167,4651

44,9350

Beban kerja, kJ/jam 1379039,69 1488216,444 12412,5750

Spesifikasi Annulus

- Fluida - ID pipa, in - OD pipa, in - Panjang hairpain - Jumlah hairpain - ΔP, psi

- Suhu masuk 0C - Suhu keluar 0C Material

Kapasitas 20.000 Ton/Tahun

BAB III Spesifikasi Peralatan Proses

Spesifikasi Inner pipe

- Fluida

Carbon steel SA 283 grade C

Carbon steel SA 283 grade C

Carbon steel SA 283 grade C

Tabel 3.12 Spesifikasi Alat Penukar Panas 2

Nama Alat Heat Exchanger

Kode Rb-01 Cp-01 Cp-02

Fungsi Memanaskan produk bawah

MD

Mengembunkan sebagian gas keluar reaktor (R-01)

Mengembunkan sebagian gas keluar reaktor (R-02)

Tipe

Kettle reboiller Shell and tube heat exchanger

Shell and tube heat exchanger

Luas tr. panas , ft2

273,28 439,9271 439,9271

Beban kerja, kJ/jam 18511,229 219417,0017 58724,3516

Kapasitas 20.000 Ton/Tahun

BAB III Spesifikasi Peralatan Proses

Spesifikasi Tube

- Fluida - ID pipa, in - OD pipa, in - Panjang hairpain - Jumlah hairpain

Carbon steel SA 283 grade C 140

Carbon steel SA 283 grade C 282

Carbon steel SA 283 grade C

Carbon steel SA 283 grade C

TCP dan Cresol

Carbon steel SA 283 grade C

TCP dan Cresol

Carbon steel SA 283 grade C

Kapasitas 20.000 Ton/Tahun

BAB III Spesifikasi Peralatan Proses

3.8. Pompa

Tabel 3.13 Spesifikasi Pompa Proses

Nama Alat Pompa

Kode P-01 P-02 P-03 P-04 P-05

Fungsi Mengalirkan Cresol

dan POCl3 dari tangki

truk ke tangki penyimpan

Mengalirkan TCP dari tangki penyimpan ke tangki

truk

Mengalirkan POCl3

dari T-01 ke Reaktor (R-01)

Mengalirkan Cresol ke Reaktor (R-01)

Mengalirkan produk dari Washer (Ws-01) ke Dekanter (Dc-01)

Tipe Single stage

44,091 57,6842 49,5796 40,7947 29,9865

NPSH required,ft 9,8424 9,8424 9,8424 9,8424 9,8424

Power motor, Hp 7,5 7,5 0,5 0,5 0,5

Voltase, Volt Frekuensi, Hz

220 220

50 50

Bahan konstruksi Stainless steel Stainless steel Stainless steel Pipa :

Diameter , in 7,891 7,891 2,067 2,469 6,065

Kapasitas 20.000 Ton/Tahun

BAB III Spesifikasi Peralatan Proses

Nama Alat Pompa

Kode P-06 P-07 P-08 P-09 P-10 P-11

Fungsi Mengalirkan

NaOH Mixer

33,3537 34,1721 28,7041 38,8232 64,400 35,8448

NPSH required,ft 9,8424 9,8424 9,8424 9,8424 9,8424 9,8424

Bahan konstruksi Stainless steel Stainless steel Stainless steel Pipa :

Diameter , in 6,065 2,469 6,065 2,469 2,469 2,469

SN 40 40 40 40 40 40

commit to user

BAB IV Unit Pendukung dan Laboratorium

621 BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1 Unit Pendukung Proses

Unit pendukung proses atau utilitas merupakan bagian penting untuk

penunjang proses produksi suatu pabrik. Utilitas di pabrik Tricresyl Phosphate

meliputi unit pengadaan air, unit pengadaan steam, unit pengadaan udara

tekan, unit pengadaan listrik, unit pengadaan bahan bakar, unit refrigerasi dan

unit pengolahan limbah

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi

kebutuhan air sebagai berikut:

a. Air pendingin

b. Air umpan boiler

c. Air konsumsi umum dan sanitasi

2. Unit pengadaan steam

Unit ini bertugas untukmenyediakan kebutuhan steam sebagai media

pemanas reaktor, reboiler dan heat exchanger.

3. Unit pengadaan udara tekan

Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan

instrumentasi pneumatic, untuk menyediakan udara tekan di

commit to user

BAB IV Unit Pendukung dan Laboratorium

1

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak

untuk peralatan proses, keperluan pengolahan air, peralatan-peralatan

elektronik atau listrik AC, maupun untuk penerangan. Listrik di-supply

dari PLN dan dari generator sebagai cadangan bila listrik dari PLN

mengalami gangguan.

5. Unit pengadaan bahan bakar

Unit ini bertugas menyediakan bahan bakar untuk kebutuhan boiler

dan generator.

6. Unit refrigerasi

Unit ini memiliki fungsi menyediakan chiller water untuk

kebutuhan kondensor parsial.

7. Unit pengolahan limbah

Unit ini bertugas untuk mengolah limbah yang dihasilkan dari

dekanter.

4.1.1 Unit Pengadaan Air

Dalam perencanaan pabrik TCP ini, Air pendingin dan air proses

yang digunakan adalah air yang diperoleh dari PT. Krakatau Tirta Industri (

PT. KTI ) yang tidak jauh dari lokasi pabrik. Alasan digunakannya air yang

dapat langsung dipakai sebagai media pendingin adalah karena faktor – faktor

sebagai berikut :

a. Dapat diperoleh dalam jumlah yang besar dengan biaya yang relatif

commit to user

BAB IV Unit Pendukung dan Laboratorium

1

b. Mudah dalam pengaturan dan pengolahannya.

c. Dapat menyerap sejumlah panas per satuan volume yang tinggi.

Hal-hal yang perlu diperhatikan dalam air proses adalah kesadahan

(hardness) yang dapat menyebabkan kerak, besi yang dapat menimbulkan

korosi, minyak menyebabkan terbentuknya lapisan film yang dapat

mengganggu koefisien transfer panas serta menimbulkan endapan. Air

sanitasi diperlukan untuk keperluan kantor, rumah tangga, laboraturium dan

lain-lain.

Syarat air sanitasi meliputi syarat fisik berupa suhu normal, warna

jernih, tidak berasa dan tidak berbau, syarat kimia berupa tidak mengandung

zat organik maupun anorganik, tidak beracun, serta syarat bakteriologi yaitu

tidak mengandung bakteri, terutama bakteri patogen. Pada umumnya yang

digunakan sebagai media pendingin adalah air, hal ini karena air merupakan

materi yang dapat diperoleh dalam jumlah besar, mudah dalam pengaturan

dan pengolahannya, dan dapat menyerap panas yang tinggi. Beberapa hal

yang perlu diperhatikan dalam penanganan air umpan boiler adalah zat-zat

yang dapat menyebabkan korosi, korosi disebabkan karena air mengandung

larutan-larutan asam, gas-gas terlarut seperti O2, CO2, H2S yang masuk ke

badan air, zat yang menyebabkan kerak (scale forming).

Pembentukan kerak disebabkan karena adanya kesadahan dan

suhu tinggi, yang biasanya berupa garam-garam karbonat dan silikat, zat yang

menyebabkan foaming, air yang diambil dari proses pemanasan dapat

commit to user

BAB IV Unit Pendukung dan Laboratorium

1

dan zat-zat yang tidak larut dalam jumlah besar, efek pembusaan terjadi pada

alkalinitas tinggi.

Kebutuhan air suatu pabrik dapat diperoleh dari PT. KTI yang ada

di sekitar pabrik dengan mengolah terlebih dahulu agar memenuhi syarat

untuk digunakan. Tahapan-tahapan pengolahan air meliputi penyaringan,

pengendapan secara fisis, pengendapan secara kimia, unit pengolahan air

untuk perumahan dan perkantoran, serta unit pengolahan air untuk umpan

boiler.

Unit pengolahan air untuk umpan boiler meliputi unit

demineralisasi air dan unit deaerator. Unit demineralisasi berfungsi

menghilangkan mineral-mineral yang terkandung dalam air seperti Ca2+,

Mg2+, SO42-, CI- dan lain-lain, dengan menggunakan resin. Air yang

diperoleh adalah air bebas mineral yang akan diproses lebih lanjut menjadi air

umpan boiler. Air diumpankan ke tangki kation exchanger bertujuan

menghilangkan kation-kation mineralnya. Kemungkinan jenis kation yang

ada adalah Ca2+, Mg2+, Fe2+, Mn2+ dan Al3+. Air yang keluar dari kation

exchanger kemudian diumpankan ke tangki anion exchanger bertujuan

menghilangkan anion-anion mineralnya.

Kemungkinan jenis anion yang ada adalah HCO3-, CO32-, Cl- dan

SiO32-. Air yang keluar dari unit ini lalu dikirim ke tangki penyimpan

sementara sebelum diproses lebih lanjut sebagai air umpan boiler. Sebelum

masuk boiler air diproses dalam unit deaerator dan unit pendingin. Air yang

commit to user

BAB IV Unit Pendukung dan Laboratorium

1

O2 dan CO2. Gas tersebut dihilangkan lebih dahulu, karena dapat

menimbulkan korosi. Unit deaerator berfungsi menghilangkan gas tersebut.

Di dalam tangki umpan boiler diinjeksikan bahan-bahan kimia, bahan

tersebut adalah NaH2PO4 dan Hidrazin. NaH2PO4 berfungsi untuk

pencegahan terbentuknya kerak silika dan kalsium pada boiler sedangkan

Hidrazin berfungsi mengikat oksigen berdasarkan reaksi berikut (IV-1).

Nitrogen sebagai hasil reaksi bersama-sama dengan gas lain seperti CO2

dihilangkan melalui stripping dengan uap air bertekanan rendah.

N2H4 + O2→ 2H2O + N2 (IV-1)

Unit pendingin,air pendingin yang digunakan dalam proses

sehari-hari berasal dari air pendingin yang telah digunakan dalam pabrik yang

kemudian didinginkanpada cooling tower. Kehilangan air karena penguapan,

terbawa tetesanoleh udara maupun dilakukannya blow down di cooling tower

digantidengan air yang disediakan oleh tangki penyaring air.

Air yang dibutuhkan :

a. Air Pendingin

Kebutuhan air pendingin dapat dilihat pada tabel 4.1.

Tabel 4.1 Jumlah Kebutuhan Air Pendingin

Nama alat lb/jam kg/jam

Cd - 01 827,5593 375,3743

Cd - 02 3046,9600 1382,0767

Jaket - 01 11187,7442 5074,6712

Jaket - 02 3695,6582 1676,3210