PELATIHAN

SISTEM INSTRUMENTASI DAN KENDALI REAKTOR NUKLIR

TANGGAL 27 JUNI - 8 JULI 2005

PENGENALAN METODA NDT DAN

PENGGUNAAN ALAT INSPEKSI VISUAL & ULTRASONIK

Ir. Tegas Sutondo

PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MAJU BADAN TENAGA NUKLIR NASIONAL

PENGENALAN METODA NON DESTRUCTIVE TEST (NDT)

T u j u a n

Tujuan memperkenalkan beberapa teknik atau metoda pengujian secara tidak merusak atau Non Destructive Testing (NDT) yang digunakan untuk melakukan inspeksi terhadap kondisi fisik dari suatu komponen.

Pendahuluan

Metoda Non Destructive Testing (NDT), atau juga dikenal dengan Non Destructive Evaluation (NDE) serta Non Destructive Inspection (NDI) adalah suatu metoda atau teknik pengujian untuk mengetahui kondisi fisik dari suatu benda uji (test object) tanpa menimbulkan kerusakan padanya. Selain itu dengan metoda NDT memungkinkan dilakukan pengujian di lokasi di mana komponen yang sedang diuji berada (in-situ).

Dengan metoda NDT maka memungkinkan untuk mengetahui kondisi fisik seperti cacat, retak atau korosi dari bagian komponen yang tidak tampak dari bagian luar (terletak dibawah permukaan) atau lokasinya sangat sulit dijangkau karena terhalang oleh komponen lain di sekitanya, atau terletak di daerah dengan tingkat radiasi yang tinggi, dan sebagainya. Dari beberapa keunggulan tersebut, maka metoda NDT telah digunakan secara luas dan menjadi bagian dari program perawatan komponen vital terutama pada sektor industri, untuk menjamin tingkat keandalan yang tinggi dari setiap komponen.

Beberapa Jenis Peralatan NDT

Berdasarkan jenis atau kegunaanya, metoda NDT dapat dibedakan menjadi 2 katagori, yaitu secara visual, (visual inspection test) dan inspeksi secara non visual. Inspeksi secara visual dimaksudkan untuk mengetahui kondisi suatu komponen melalui pengamatan secara visual misal pada bagian permukaan luar dari suatu kompunen, atau permukaan bagian dalam dari suatu pipa atau tabung. Sedangkan inspeksi secara non visual dimaksudkan untuk mengetahui kondisi fisik dari komponen secara non visual, yang antara lain untuk mengetahui adanya cacat yang tidak dapat diamati secara langsung karena lokasinya berada dibawah permukaan, atau proses korosi di bagian belakang permukaan tangki reaktor, adanya kebocoran dari suatu pipa, tabung atau bejana yang berisi cairan atau gas, dan sebagainya. Tabel 1 dan Tabel 2 memuat beberapa jenis peralatan inspeksi visual dan non visual yang telah banyak digunakan.

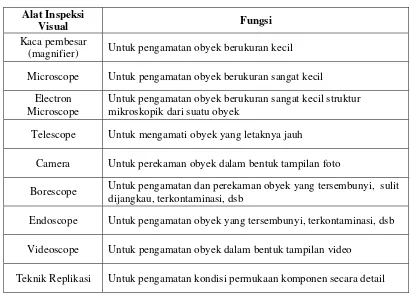

Tabel 1: Contoh Beberapa Peralatan Inspeksi Visual dan Aplikasinya Alat Inspeksi

Visual Fungsi

Kaca pembesar

(magnifier) Untuk pengamatan obyek berukuran kecil

Microscope Untuk pengamatan obyek berukuran sangat kecil

Electron Microscope

Untuk pengamatan obyek berukuran sangat kecil struktur mikroskopik dari suatu obyek

Telescope Untuk mengamati obyek yang letaknya jauh

Camera Untuk perekaman obyek dalam bentuk tampilan foto

Borescope Untuk pengamatan dan perekaman obyek yang tersembunyi, sulit dijangkau, terkontaminasi, dsb

Endoscope Untuk pengamatan obyek yang tersembunyi, terkontaminasi, dsb

Videoscope Untuk pengamatan obyek dalam bentuk tampilan video

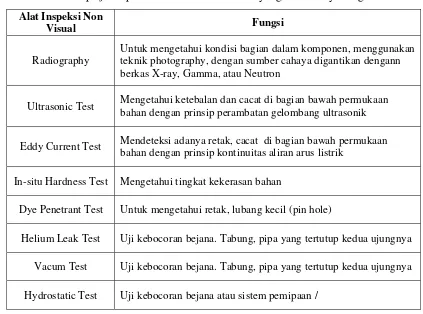

Tabel 2. Beberapa jenis peralatan NDT Non Visual yang telah banyak digunakan. Alat Inspeksi Non

Visual Fungsi

Radiography

Untuk mengetahui kondisi bagian dalam komponen, menggunakan teknik photography, dengan sumber cahaya digantikan dengann berkas X-ray, Gamma, atau Neutron

Ultrasonic Test Mengetahui ketebalan dan cacat di bagian bawah permukaan bahan dengan prinsip perambatan gelombang ultrasonik

Eddy Current Test Mendeteksi adanya retak, cacat di bagian bawah permukaan bahan dengan prinsip kontinuitas aliran arus listrik

In-situ Hardness Test Mengetahui tingkat kekerasan bahan

Dye Penetrant Test Untuk mengetahui retak, lubang kecil (pin hole)

Helium Leak Test Uji kebocoran bejana. Tabung, pipa yang tertutup kedua ujungnya

Vacum Test Uji kebocoran bejana. Tabung, pipa yang tertutup kedua ujungnya

Hydrostatic Test Uji kebocoran bejana atau sistem pemipaan /

Mengingat luasnya lingkup bahasan dari seluruh metoda NDT yang ada (seperti yang digunakan pada Tabel 1) dan sempitnya waktu yang tersedia pada diklat ini, maka tidak mungkin untuk menyajikan secara detail dan menyeluruh mengenai dasar teori yang digunakan pada setiap metoda NDT tersebut. Untuk itu, pada diktat ini hanya diberikan uraian secara ringkas dasar teori untuk tiga metoda NDT yang cukup penting yaitu teknik pengujian Visual, Ultrasonik dan Eddy Current serta pengujian kekerasan (hardness test). Sekalipun demikian diharapkan para peserta diklat dapat mempelajari secara lebih detail dari text book atau sumber informasi yang banyak tersedia di Web Site internet.

Inspeksi Visual

Inspeksi secara visual pada umumnya dimaksudkan sebagai langkah awal sebelum dilakukan inspeksi dengan cara NDT yang lain, yaitu dengan cara mengamati secara visual pada bagian luar komponen. Pengamatan secara visual adalah cara yang paling cepat untuk mengetahui kondisi pada permukaan komponen melalui pengamatan secara visual.

Dalam kegiatan pengamatan visual, kondisi yang perlu diamati antara lain, perubahan warna dari permukaan komponen (misal warna kecoklatan) atau kotoran (debris) atau deposit yang bisa mengindikasikan adanya karat / proses korosi yang terjadi dibagian bawah permukaan, atau adanya kebocoran cairan Juga adanya perubahan bentuk atau ukuran dari bagian komponen seperti benjolan yang juga bisa menjadi indikasi adanya tumpukan deposit di bagian bawah permukaan akibat proses korosi, atau tanda-tanda ketidak normalan yang lain seperti getaran yang berlebihan dari bagian koponen yang berputar yang juga dapat mengindikasikan terjadinya penurunan kinerja komponen tersebut akibat kelelahan (fatigue) dan sebab lainnya. Hasil pengamatan visual sering dapat membantu dalam mengidentifikasi adanya cacat yang terletak dibawah permukaan, untuk kemudian dilakukan inspeksi lebih seksama menggunakan teknik pengujian ultrasonik atau Eddy Current. Tabel 1 memuat beberapa jenis peralatan inspeksi visual yang telah banyak digunakan.

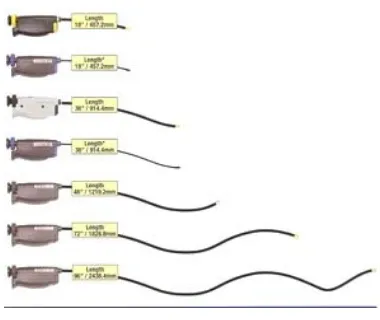

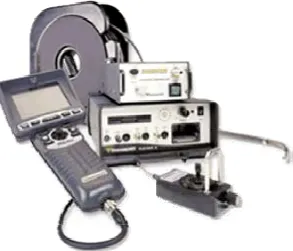

Gambar 2. Contoh Alat Inspeksi Visual Videoscope

(Longsteer Videoprobe XL PRO EverestVIT)

Inspeksi Ultrasonik

Dasar Teori

D

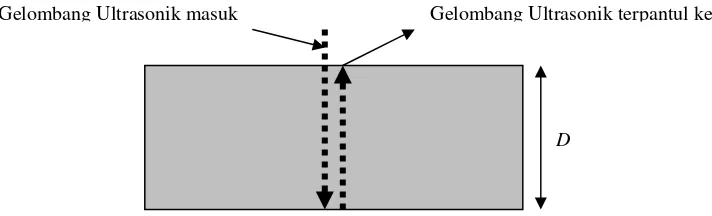

Gelombang Ultrasonik masuk Gelombang Ultrasonik terpantul kembali

Gambar 3. Perambatan Gelombang Ultrasonik di Dalam Bidang Datar.

Bila suatu gelombang ultrasonic dilewatkan secara tegak lurus pada suatu permukaan bidang datar dengan ketebalan D (mm), maka setelah sampai pada permukaan bidang bagian belakang, akan dipantulkan kembali ke arah permukaan bidang depan. Bila kecepatan gelombang di dalam bahan tersebut sebesar C (km/s), maka waktu tempuh yang diperlukan dari saat masuk permukaan bidang depan hingga kembali t adalah :

C D

t = 2 / (ms) (1)

Dengan kata lain bila waktu tempuh pergi-pulang gelombang (t) dan kecepatan perambatan gelombang di dalam bahan diketahui, maka dapat ditentukan tebal dari bidang datar tersebut yaitu:

2 t C

D = • (2)

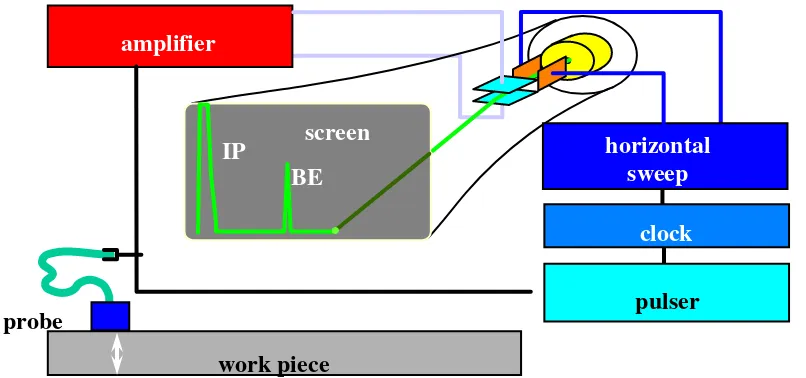

probe

Gambar 4. Diagram rangkaian pada sistem peralatan ultrasonik.

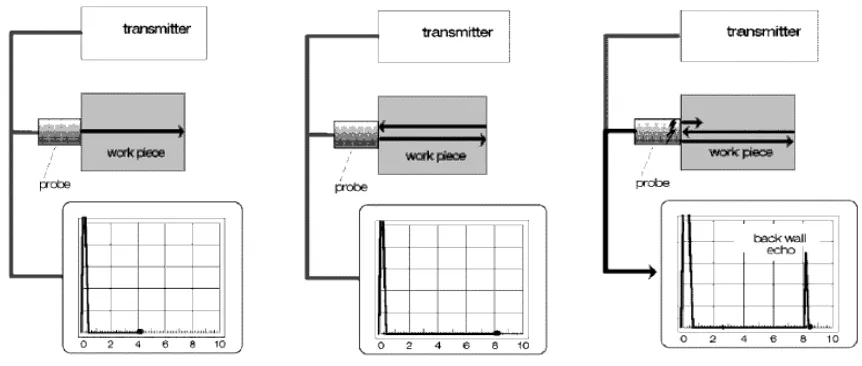

Gambar 5. Skema Perjalanan Gelombang di Dalam Bidang Datar

Beberapa Jenis Probe

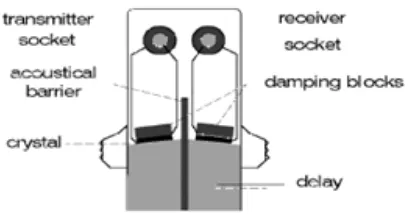

Probe pada sistem peralatan ultrasonik adalah suatu komponen yang berisi kristal piezoelectric yang berfungsi mentransmisikan gelombang ultrasonic (transmitter) ke dalam permukaan bidang yang diuji, dan menerima gelombang pantulan yang kembali. (receiver).

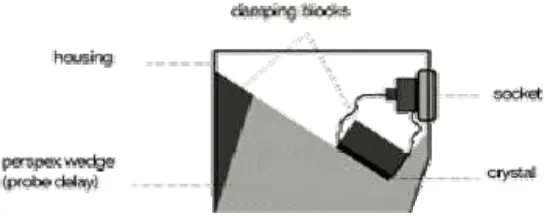

Ada beberapa jenis probe yang telah dikembangkan antara lain probe berkas lurus (straight-beam probe), probe berkas bersudut atau miring (angle-beam probe). Gambar 6 dan 7 memperlihatkan kedua jenis probe tersebut.

Gambar 7. Probe Miring (Angle-beam probe)

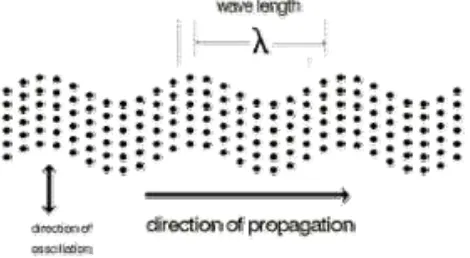

Pada probe jenis lurus maka permukaan bidang kristal piezoelectric dibuat sejajar dengan permukaan bidang yang diuji, sedang pada probe miring, permukaan bidang kristal piezoelectric dibuat miring terhadap permukaan bidang yang diuji. Dengan perbedaan konstruksi tersebut, maka bentuk gelombang yang ditransmisikan juga berbeda, yaitu untuk probe jenis lurus, gelombang yang ditransmisikan adalah gelombang longitudinal, di mana arah getaran searah dengan arah rambatan, seperti ditunjukkan pada Gambar 8.

Gambar 8. Gelomnabg Longitudinal Yang ditransmisikan Probe Lurus.

Gambar 9. Gelomnabg Transversal Yang ditransmisikan Probe Miring.

Panjang gelombang ultrasonik yang ditransmisikan di dalam bahan yang diuji adalah

λ = c / f (3)

dengan λ, c dan f masing-masing panjang gelombang (mm), kecepatan gelombang suara (km/s) dan frekuensi gelombang (MHz). Gelombang longitudinal merambat pada seluruh jenis medium (gas, cairan, padatan) sedang gelombang transversal hanya dapat merambat pada medium padatan. Mengingat arah getaran pada gelombang transversal yang vertikal terhadap arah rambatan, maka kecepatan rambatannya lebih rendah dari gelombang longitudinal. Kecepatan rambat dari gelombang didalam bahan, tergantung dari densitas dan modulus elastisitas dari bahan tersebut. Gambar 10 menunjukkan perbedaan kecepatan gelombang pada tiga jenis bahan. Gambar 10. Kecepatan Rambat Gelombang Suara Pada Medium Yang Berbeda

dibuat sedikit miring terhadap permukaan bidang uji. Probe jenis ini dikenal dengan jenis TR (Transmitter – Receiver), seperti ditunjukkan pada Gambar 11

Gambar 11. Skema Probe Jenis TR

Pengidentifikasian Cacat

Cacat atau flaw yang terletak diantara permukaan bidang depan dan belakang dapat diidentifikasi berdasarkan prinsip sebagaimana telah diuraikan di atas, yaitu dengan mengamati adanya pulsa yang berasal dari gelombang yang dipantulkan dari permukaan bagian yang cacat. Gambar 12 memperlihatkan contoh deteksi bagian cacat tersebut menggunakan probe lurus. Dalam hal ini permukaan bidang yang cacat paralel dengan permukaan bidang uji.

flaw plate

0

2

4 6 8 10

IP

F

BE

IP = Initial pulse F = Flaw

Lokasi cacat dapat diidentifikasi dengan adanya pulsa F (flaw) yang terletak di antara pulsa awal IP (initial pulse) dan pulsa pantulan dari bidang belakang BE (backwall echo). Letak pulsa F pada layar mencerminkan kedalaman lokasi bagian yang cacat dari permukaan bidang, seperti ditunjukkan pada Gambar 13.

Near the surface In front of BW

Gambar 13. Pulsa Dari 3 Lokasi Bagian Cacat Yang Berbeda

Gambar 14. Tinggi Pulsa Pantulan Untuk 3 Ukuran Cacat Yang Berbeda

Cacat

Cacat

Cacat

Gambar 15. Tinggi Pulsa Pantulan Untuk 3 Kedalaman Cacat Yang Berbeda

Gambar 16. Penggunaan Probe Miring Untuk Bidang Cacat Yang Miring

Sekalipun demikian penggunaan probe jenis miringpun adakalanya tidak selalu dapat mendeteksi adanya cacat dibawah permukaan. Hal ini terjadi terutama bila bidang yang diuji relatif tebal sehingga seluruh sinyal yang terpantul dari bagian yang cacat menyebar ke luar bagian probe. Untuk mengatasi kasus tersebut, dapat digunakan teknik pengujian secara tandem menggunakan 2 buah probe (transmitter dan receiver) yang terpisah. Lokasi bidang cacat di bawah permukaan bidang uji dapat dideteksi dengan cara mengatur jarak antara kedua probe tersebut, seperti ditunjukkan pada Gambar 15 a, 15 b dan 15 c; di mana terlihat bahwa jarak antara kedua probe semakin dekat bila lokasi cacat semakin dalam.

T

R

a

1R

T

a

2Gambar 17 b. Teknik Tandem Untuk Cacat di Bagian Tengah

R

T

a

3Gambar 17 c. Teknik Tandem Untuk Cacat di Bagian Tengah

Posisi 50 %

Daerah cacat Posisi probe dengan

tinggi pulsa berkurang 50 %

Gambar 18. Tinggi Pulsa Pantulan Pada Daerah Perbatasan Berkurang 50 %

Inspeksi Komponen di Dalam Air

surface =

Gambar 18. Contoh Tampilan Pengujian di Dalam Air (Immersion Testing)

Prosedur Pengujian

Sebelum memulai pengujian pada komponen yang akan diuji, terlebih dahulu perlu dilakukan kalibrasi terhadap sistem peralatan yang akan digunakan, sehingga dapat diperoleh hasil pengukuran yang baik/akurat. Berikut ini adalah tahap yang perlu dilakukan:

1. Meyakinkan linearitas skala penunjukan pada layar tampilan, dengan cara melakukan kalibrasi menggunakan standard calibration block untuk beberapa ketebalan. Gambar 19 memperlihatkan contoh bentuk standard calibration block. 2. Setelah diperoleh linearitas sistem yang baik, dilakukan kalibrasi menggunakan

bahan standard yang sama atau paling tidak mendekati sama dengan bahan komponen yang akan diuji untuk menentukan kecepatan suara (sound velocity) untuk bahan tersebut.

Gambar 19. Beberapa Jenis Standard Calibration Block

Ada beberapa bentuk Standard Calibration Block (SCB) yang tersedia untuk kalibrasi sesuai dengan jenis probe dan material yang akan diuji. Untuk kalibrsi menggunakan probe lurus dan TR, maka digunakan SCB dengan ketebalan yang bervariasi (Stepped Calibration Block), sedang untuk probe jenis miring, maka digunakan SCB dengan variasi jari-jari kelengkungan.

Prosedur Kalibrasi

Secara umum prosedur kalibrasi sistem dilakukan sebagai berikut:

1. Sedapat mungkin digunakan jenis material yang sama atau mendekati jenis bahan dari komponen yang akan diinspeksi.

3. Atur puncak pulsa pada layar tampilan yang berasal dari SCB tebal 3 dan 6 mm sehingga masing-masing berada pada skala 3 dan 6.

4. Untuk probe jenis miring (angle beam probe), gunakan SCB dengan variasi kelengkunan radius. Gambar 20 memperlihatkan SCB yang dapat digunakan untuk kalibrasi dengan probe miring.

51 15

Gambar 20. Standard Calibration Block Untuk Probe Miring

Prosedur kalibrsai tersebut dapat bervariasi tergantung peralatan yang digunakan, missal untuk bentuk tampilan angka (digital) maka pengaturan didasarkan pada penunjukan angka. Selain itu prosedur diatas terutama dilakukan untuk inspeksi ketebalan (A-scan) dengan cara manual yaitu menggunakan tangan. Untuk sistem peralatan yang modern, yang menggunakan sistem scanning yang dikendaliakn menggunakan computer dan dapat menampilkan bentuk cacat 2 dimensi (B-scan) atau bahkan 3 dimensi (C-Scan) maka prosedur kalibrasinya agak berbeda.

II. A. VIDEO INSPECTION SYSTEM XL PRO