20

LANDASAN TEORI

3.1 Metode Pengendalian Mutu

Agar lebih memahami teori-teori yang terdapat dalam konteks Quality Control, berikut adalah penjelasan mengenai Quality Control ditinjau dari sudut pandang Teknik Industri.

3.1.1 Definisi Mutu

Banyak orang memiliki pengertian konseptual tentang kualitas, yaitu dimana kualitas merupakan satu atau lebih karakteristik yang harus dimiliki oleh produk dan jasa. Kualitas telah menjadi salah satu faktor penting untuk pelanggan dalam menentukan antara produk dan jasa. Memiliki pengertian dan kemampuan dalam perbaikan kualitas akan menjadi kunci utama yang dapat membuat suatu bisnis berkembang, menjadi sukses, dan memperbaiki keunggulan bersaing. (Montgomery, 2001, p2).

Terdapat banyak definisi dan pengertian tentang kualitas, sementara definisi dan pengertian tersebut memiliki persamaan yang serupa antara satu sama lain. Gerald (1995, p16-p22) di dalam bukunya menyebutkan beberapa pengertian kualitas dari ahli-ahli di bidang mutu. W. Edwards Deming mengatakan bahwa, kualitas dimulai dari tingkat atas struktur organisasi dan melewati semua tingkat di struktur tersebut sampai ke lantai produksi. Sementara Phillip Crosby menyebutkan bahwa, kualitas yang konsisten akan

dicapai apabila pihak manajemen menghormati hak konsumen seperti mereka menghormati hak pemilik, bank, dan pemegang saham.

Menurut Feigenbaum (1991, p7), kualitas bukan merupakan keinginan teknisi atau operator, bukan keinginan pihak marketing ataupun pihak perusahaan secara umum, namun merupakan keinginan dari konsumen. Keinginan berdasarkan pengalaman yang diperoleh pelanggan dari penggunaan produk atau jasa tersebut. 3.1.2 Pengendalian Mutu

Menurut Feigenbaum (1991, p10) control dalam istilah industri dapat diartikan sebagai suatu proses untuk mendelegasikan tanggung jawab dan kekuasan untuk suatu aktivitas manajemen, sementara tetap menjaga hasil yang memuaskan. Pengendalian mutu adalah prosedur untuk mencapai tujuan mutu industri.

Ada 4 langkah umum dalam menjaga control, yaitu:

1. Setting Standars, menetapkan standar dengan menentukan kualitas biaya, kinerja, safety (keselamatan), dan reliability untuk produk. 2. Appraising Conformance, membandingkan penerimaan dari produk

yang dimanufaktur atau jasa yang ditawarkan dengan standar yang telah ditetapkan.

3. Acting when necessary, memperbaiki masalah dan penyebab di dalam marketing, desain, engineering, produksi, dan maintenance yang dapat mempengaruhi kepuasan pengguna.

4. Planning for improvements, mengembangkan usaha yang terus menerus untuk memperbaiki standar biaya, kinerja, safety (keselamatan), dan reliability.

3.1.3 Jenis-Jenis Alat Bantu

Dalam melakukan perhitungan statistik, terdapat beberapa alat bantu yang dapat memudahkan analisa. Alat bantu tersebut dapat berupa diagram atau gambar yang dapat mempermudah seseorang dalam melihat hasil perhitungan, dan juga dapat menunjukkan pattern yang terjadi. Menurut Smith (1995, p5) beberapa alat bantu tersebut adalah sebagai berikut:

1. Flow Chart: membuat diagram proses dari awal sampai akhir dimana setiap langkah dari proses akan ditandai.

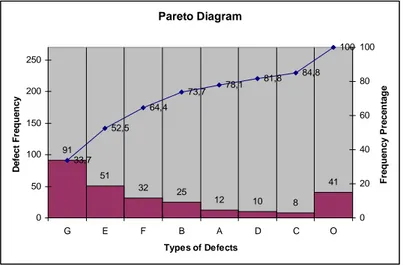

2. Pareto Chart: jumlah dari terjadinya suatu masalah yang spesifik akan dimasukkan ke dalam suatu bar chart. Bar yang paling tinggi akan mengindikasikan masalah utama. Hal tersebut akan diguanakn untuk menentukan prioritas pemecahan masalah.

3. Check Sheet: lembaran yang digunakan untuk pengumpulan data yang mengkategorikan masalah atau cacat. Informasi dari check sheet dapat digambarkan dalam Pareto chart atau apabila terdapat analisa waktu dapat digunakan untuk menganalisa trend yang terjadi.

4. Cause-and-effect Diagram: suatu masalah (akibat) akan dilacak secara sistematik sampai penyebab masalah tersebut. Diagram tersebut akan mengatur pencarian terhadap akar dari penyebab masalah yang terjadi. 5. Histogram: grafik bar yang menunjukkan perbandingan frekuensi dari

suatu pengukuran spesifik. Bentuk dari histogram dapat mengindikasikan bahwa suatu masalah terjadi pada titik yang spesifik dalam suatu proses.

6. Control Chart: grafik yang menggambarkan bagaimana suatu proses atau suatu titik dalam proses berlaku. Sampel akan diambil secara periodik, kemudian diperiksa, atau diukur dan kemudian hasilnya akan digambarkan pada chart. Chart tersebut dapat menunjukkan bagaimana suatu ukuran berubah, bagaimana variasi dalam pengukuran berubah, atau bagaimana proporsi dari bagian yang cacat berubah.

7. Scatterplot: pengukuran dalam bentuk pasangan akan digambarkan pada sistem koordinat dua-dimensi untuk menentukan apabila terdapat suatu hubungan antara pengukuran tersebut.

3.1.3.1 Diagram Pareto

Diagram Pareto digunakan sebagai cara untuk membantu pemecahan masalah, atau untuk menampilkan hubungan kepentingan dari suatu masalah atau kondisi. Hasil dari diagram tersebut akan digunakan sebagai landasan awal untuk memilih penyelesaian masalah, memonitor keberhasilan, atau mengidentifikasi sebab dari suatu masalah.

Langkah-langkah yang digunakan dalam membuat suatu diagram Pareto adalah:

1. Mengidentifikasi jenis ketidak-sesuaian (nonconformance). 2. Menentukan freukuensi untuk setiap kategori yang ada.

3. Mendaftarkan nonconformity yang terjadi secara menurun menurut frekuensi yang telah ditetapkan.

4. Menghitung persentase frekuensi untuk setiap kategori dan persentase kumulatif dari kategori tersebut.

6. Menggambarkan frekuensi bar Pareto dan persentase kumulatif dari frekuensi.

Apabila diagram Pareto digambarkan dengan langkah-langkah diatas, maka diagram tersebut akan menunjukkan nonconformity atau ketidak-sesuaian yang paling sering terjadi, namun bukan nonconformity yang paling penting (Grant dan Leavenworth, 1996, p328)

Pareto Diagram 91 51 32 25 12 10 8 41 33,7 52,5 64,4 73,7 78,1 81,8 84,8 100 0 50 100 150 200 250 G E F B A D C O Types of Defects D e fe c t Fre que nc y 0 20 40 60 80 100 F re q u e n cy P re cen ta g e

Gambar 3.1 Contoh Pareto Diagram Sumber: Grant dan Leavenworth (1996) 3.1.3.2 Diagram Sebab-Akibat

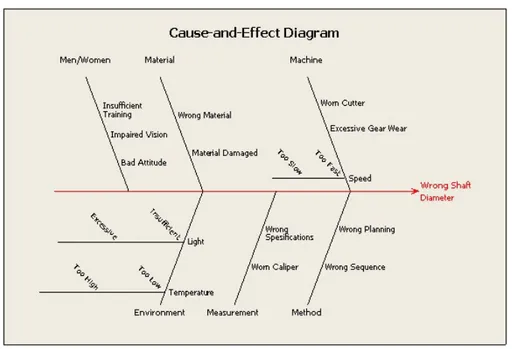

Diagram ini dikembangkan oleh Jepang, dan digunakan untuk menentukan sebab-akibat suatu permasalahan. Dalam conteks Quality Control setelah suatu jenis cacat di isolasi untuk dipelajari, hal selanjutnya adalah menganalisa penyebab kecacatan tersebut. Dengan menggunakan Cause and Effect Diagram, suatu struktur formal dapat dibentuk untuk mensortir penyebab dan menggabungkannya menjadi hubungan yang mutual.

Diagram cause and effect atau sebab-akibat dapat digambarkan dengan bentuk tulang ikan (fishbone). Dalam menggambar cause and effect

(fishbone) diagram ada beberapa kategori umum di dalam lingkungan manufaktur yaitu pengelompokkan 5 M dan E, antara lain:

1. Machines (mesin-mesin) dan peralatan: berkaitan dengan tidak ada sistem perawatan preventif terhadap mesin-mesin produksi, termasuk fasilitas dan peralatan lain, tidak sesuai dengan spesifikasi tugas, tidak dikalibrasi, terlalu complicated, terlalu panas, dll.

2. Methods (metode kerja): berkaitan dengan tidak ada prosedur dan metode kerja yang benar, tidak jelas, tidak diketahui, tidak terstandarisasi, tidak cocok, dll.

3. Materials (bahan baku dan bahan penolong): berkaitan dengan ketiadaan spesifikasi kualitas dari bahan baku dan bahan penolong yang digunakan, ketidaksesuaian dengan spesifikasi kualitas bahan baku dan bahan penolong yang ditetapkan, ketiadaan penanganan yang efektif terhadap bahan baku dan bahan penolong itu, dll.

4. Men/Women (tenaga kerja); berkaitan dengan kekurangan dalam pengetahuan (tidak terlatih, tidak berpengalaman), kekurangan dalam ketrampilan dasar yang berkaitan dengan mental dan fisik, kelelahan, stress, ketidakpedulian, dll.

5. Measurement (pengukuran): berhubungan dengan pengukuran yang dilakukan, apakah sesuai dengan spesifikasi yang berlaku, apakah alat pengukur masih dalam kondisi yang baik, dll.

6. Environment (lingkungan): tidak hanya berhubungan dengan lingkungan dimana produk di manufaktur, namun juga berhubungan dengan dimana produk tersebut akan digunakan (Grant dan Leavenworth, 1996, p329).

Gambar 3.2 Contoh Fishbone Diagram Sumber: Grant dan Leavenworth (1996) 3.2 Statistical Process Control

Menurut Smith (1995, p1) statistical process control (SPC) adalah sebuah kumpulan dari metode produksi dan konsep manajemen, dan aktivitas yang dapat digunakan dalam suatu perusahaan. SPC melibatkan penggunaan statistika untuk meningkatkan kinerja dan untuk menjaga kontrol dari produksi pada level kualitas yang tinggi.

Metode SPC akan membawa penggunanya pada suatu sistem pencegahan, dimana sistem tersebut akan menggantikan posisi sistem deteksi yang ada sebelumnya. Sinyal statistika akan digunakan untuk meningkatkan proses secara sistematik sehingga

produksi dari material yang dibawah standar akan dicegah. Gambar model deteksi dapat dilihat pada Gambar 3.3, dan model pencegahan dapat dilihat pada Gambar 3.4.

Gambar 3.3 Model Deteksi Sumber: Smith (1995)

Gambar 3.4 Model Pencegahan Sumber: Smith (1995)

3.2.1 Tujuan Statistical Process Control Berikut adalah tujuan utama dari SPC:

Mengurangi biaya produksi, yaitu dengan cara ”make it right the first time” (membuatnya dengan benar pertama kali). Cara tersebut dapat mengeliminasi biaya yang berhubungan dengan pembuatan,

pencarian, dan perbaikan atau scrapping produk-produk yang dibawah standar.

Menjaga konsistensi dari produk dan jasa yang akan memenuhi spesifikasi produksi dan keingingan pelanggan. Mengurangi variasi dari produk sampai ke level dimana produk tersebut diterima dalam batas spesifikasi agar output dari proses akansama dengan kualitas desain yang diinginkan. Konsistensi ini akan membawa perusahaan pada proses yang dapat diperkirakan, yang akan menguntungkanperusahan dengan membantu pihak manajemen dalam menemukan target kuantitas.

Menciptakan kesempatan untuk semua anggota perusahaan, untuk memberikan kontribusi dalam peningkatan kualitas.

Membantu manajemen dan pekerja produksi dalam membuat keputusan yang ekonomis mengenai tindakan yang dapat mempengaruhi proses. (Smith, 1995, p4).

3.2.2 Peta Kendali (Control Chart)

Berdasarkan Smith (1995, p65) control chart atau peta kendali adalah alat yang digunakan untuk statistical process control. Penggunaan control chart dapat memberikan informasi yang lebih banyak mengenai suatu proses daripada seorang pekerja produksi yang memiliki pengalaman bertahun-tahun.

Grant dan Leavenworth (1996, p6) mengatakan bahwa variasi atau cacat seperti assignable cause variation atau spesial cause variation dapat dideteksi dengan menggunakan peta kendali dan penyebab dari variasi tersebut dapat dieliminasi dengan menggunakan analisa dan tindakan perbaikan.

3.2.3 Jenis Peta Kendali

Terdapat dua jenis peta kendali, yaitu variabel dan atribut. Peta kendali variabel menggunakan pengukuran yang sebenarnya untuk dapat digambarkan pada peta. Tipe-tipe dari peta kendali variabel adalah sebagai berikut:

1. Peta kendali average and range (xdan R): peta x-bar dan R terdiri dari dua chart yang terpisah pada satu halaman yang sama. Grafik pertama akan melacak sample mean atau x-bar dan grafik yang kedua akan melacak sample range, R.

2. Peta kendali median and range (~ dan R): peta mean dan range mirip x seperti peta x-bar dan R, namun bukan mean-nya yang dicari namun median dari sampel yang dihitung dan di plot pada peta.

3. Peta kendali average and standard deviation (xdan s): peta xdan s akan melacak x-bar pada salah satu sisi peta dan standar deviasi dari sampel pada sisi yang lainnya.

4. Peta kendali individual and moving range (x dan MR): peta ini akan menggambarkan pengukuran individu secara berturut-turut (x) pada satu peta dan variasi satu per satu (MR) pada peta yang lainnya.

Peta kontrol atribut menggunakan informasi lulus atau gagal untuk penggambarannya. Suatu part akan lolos inspeksi apabila sesuai dengan standar, part yang tidak sesuai akan gagal inspeksi. Tipe-tipe dari peta kendali atribut adalah sebagai berikut:

1. Peta p: peta p adalah suatu peta yang melacak persentase dari part atau benda yang tidak sesuai dengan standar pada setiap sampel.

Ukuran sampel biasa berada diatas 100 sampel, dan isi dari sampel tersebut memiliki jumlah yang berbeda-beda.

2. Peta np: peta np akan menggambarkan jumlah part atau item yang tidak sesuai dengan standar pada setiap sampel. Namun tidak seperti p chart, jumlah sampel harus memiliki nilai yang sama.

3. Peta c: peta c menggambarkan total ketidak-sesuaian yang dapat ditemukan pada setiap part atau unit yang di inspeksi.

4. Peta u: pada peta u sampel akan dikumpulkan dan total ketidak-sesuaian di dalam sampel akan ditentukan. Peta u melacak rata-rata jumlah ketidak-sesuaian per unit.

Peta kendali variabel memiliki fungsi yang lebih daripada peta kendali atribut, namun peta kendali atribut lebih berfungsi pada situasi seperti melacak cacat pada pengecatan atau pada kehalusan permukaan (Smith, 1996, p65-67). 3.2.4 Prosedur Pembuatan Peta Kendali x dan R

Menurut (Smith, 1996, p123-127) prosedur pembuatan Peta Kendali x dan R dijabarkan sebagai berikut:

1. Pemilihan proses yang akan diukur

Pilihlah proses yang kritis untuk dilakukan pengukuran. 2. Penurunan Variasi

Hilangkan sumber variasi yang jelas sebelum membuat peta. Pembuatan peta seharunya dikonsentrasikan pada masalah yang tidak mudah untuk diketahui.

3. Periksa Alat Pengukur

Pastikan alat-alat yang digunakan untuk melakukan pengukuran bekerja dengan baik dan variasi dari alat pengukuran seminimum mungkin dan dapat diterima. Variasi yang muncul pada grafik harus dapat menggambarkan variasi dari proses. Variasi dari alat pengukuran yang berlebihan dapat membuat interpretasi dari proses lebih sulit dan kadang-kadang tidak mungkin.

4. Membuat sample plan

Merencanakan sebuah sample plan terdiri dari dua bagian. Pertama memilih jumlah sampel. Sampel lebih besar dari 6 atau 7 dapat mengarah pada pengukuran yang lebih dapat diandalkan namun akan memakan biaya yang lebih besar. Faktor waktu juga akan menjadi perhitungan apabila mengambil sampel dalam jumlah yang besar. 5. Mempersiapkan peta kendali dan cacatan proses

Tentukan skala untuk peta kendali x dan untuk peta kendali R. Ketika menentukan skala, hindari penentuan skala terlalu besar atau terlalu kecil. Simpan sebuah catatan proses selama melakukan pengendalian. Ketika masalah terjadi catatan proses akan sangat bermanfaat bagi operator atau tim pengedali proses ketika mereka mencoba mengisolasi dan mengeliminasi permasalahan.

6. Siapkan tally histogram

Siapkan tally histogram dengan menggunakan batas-batas spesifikasi untuk menenetukan skala pengukuran. Arahkan ke sekitar 10 group, tergantung dari jumlah unit yang berada dalam batas spesifikasi.

7. Ambel sampel dan buat peta kendali

Setelah sampel diambil, tulis pengukuran pada peta kendali dan taruh nilai X pada tally histogram. Hitung x dan R, masukkan nilainya kedalam grafik.

8. Hitung rata-rata dan batas kontrol Dengan menggunakan formula Shewart: Rata-Rata R

k E R=

∑

Batas Kendali UCLR =D4R

R D LCLR = 3 Rata-Rata x k x x=

∑

Batas Kendali UCLx =x+A2R R A x LCLx = − 2

9. Hitung Kapabilitas

Ketika proses dalam batas kendali statistik, tentukan kapabilitas dari proses.

10. Melakukan pengawasan terhadap proses

Ketika proses berada dalam batas kendali dan capable, sebuah pengawasan terhadap proses harus dilakukan, peta kendali yang berkelanjutan dengan satu atau dua sampel per shift dapat dilakukan.

11. Continuous Improvement

Peningkatan kualitas merupakan sebuah proses yang berkelanjutan. Operator harus tetap waspada terhadap kejadian yang muncul yang mengarah pada kesalahan atau yang berkaitan dengan pengukuran variabilitas.

3.2.5 Prosedur Pembuatan Peta Kendali P

Menurut (Smith, 1996, p254-256) prosedur pembuatan Peta Kendali p tidak berbeda dengan peta variabel, dijabarkan sebagai berikut:

1. Pengumpulan data. Pemilihan besar, frekuensi, dan jumlah sampel. Ukuran sampel harus cukup besar agar sebagian besar dari sampel tidak mengandung jumlah cacat sama dengan nol. Peta p akan lebih mudah diinterpretasi apabila rata-rata cacat 5 atau lebih.

2. Hitung p untuk setiap sampel.

Catat ukuran sampel, n, dan jumlah cacat, np pada tabel. Hitung dan catat p:

n np p=

3. Tentukan skala untuk peta kontrol.

Setelah beberapa nilai p dihitung, buatlah skala p dari 0 sampai kira-kira dua kali besar p. Untuk interpretasi yang lebih mudah, jangan membuat skala terlalu lebar.

4. Plot nilai p dan hubungkan tiap titik p.

5. Hitung p, nilai rata-rata p, dan batas kontrol setelah kira-kira 20 titik telah di gambarkan.

Jumlah sampel adalah k. Gambar garis pada pdan garis putus-putus pada batas kontrol.

k k n L n n n np L np np np n np p + + + + + + + + = =

∑

∑

3 2 1 3 2 1( )

n p p p UCLp − + = 3 1( )

n p p p UCLp − − = 3 1Apabila jumlah sampel konstan, maka denominator untuk formula batas kontrol diatas adalah n. Apabila sampel yang tidak konstan digunakan, rata-rata ukuran sampel akan digunakan untuk perhitungan batas kontrol. Untuk sampel k,

k n n=

∑

6. Interpretasikan peta 3.2.6 Interpretasi Peta Kendali

Ketika sebuah proses, diluar batas kendali, pola yang terbentuk dari titik-titik pada peta kendali dapat disebabkan karena suatu hal. Freaks, shifts, trends, dan cycles adalah beberapa pola dari peta kendali yang dapat dikenali. Satu peraturan dasar yang harus diingat: selalu berusaha untuk membuat peta kendali R berada dalam kendali statistik terlebih dahulu. Peta kendali x tidak dapat dianalisa jika peta kendali R belum berada didalam kendali statistik.

Berikut beberapa pola yang digunakan untuk melakukan interpretasi terhadap peta kendali (Smith, 1996, p288)

1. Freaks

Pola freaks merupakan pola dimana satu titik berada diluar batas kendali. Ini menunjukkan bahwa sesuatu berubah secara tiba-tiba didalam proses untuk waktu yang singkat atau ada kesalahan yang terjadi.

2. Shifts

Pola shifts merupakan kumpulan dari 7 atau lebih titik yang berurutan yang berada pada salah satu sisi dari garis tengah / center line. Sesuatu dimasukkan kedalam proses yang dapat merubah keseluruhan dari proses. Pola Shifts biasanya sementara.

3. Runs dan Trends

Pola runs muncul ketika beberapa titik secara tetap naik atau turun pada sebuah peta kendali. 7 titik biasanya jumlah yang digunakan untuk mengindikasi sebuah pola runs. Pada peta kendali R, trend yang menurun mengindikasikan bahwa variasi yang terjadi pada produk menurun. Ini memberikan tanda adanya peningkatan dari proses karena penggunaan SPC, training operator yang lebih baik, atau peningkatan perawatan. Trend yang menaik pada peta kendali R memberikan tanda adanya penurunan dari proses bahwa variasi yang terjadi pada produk mengalami kenaikan.

4. Cycles

Pola cycles pada sebuah peta kendali merupakan pola yang berulang. Pola ini menunjukkan bahwa sesuatu secara sistematik mempengaruhi proses. Kunci untuk menemukan masalah yang menyebabkan pola cycles adalah konsentrasi pada faktor-faktor yang merubah proses secara periodik.

5. Grouping

Ini merupakan kasus lain dimana masalah klasifikasi muncul antara satu dengan yang lainnya. Grouping atau bunching terjadi ketika titik-titik pada peta kendali muncul dalam kluster.

6. Instability

Pola yang teratur yang memiliki fluktuasi yang besar pada sebuah peta kendali diklasifikasikan sebagai instability atau unstable mixture.

7. Stable Mixture

Sebuah pola mixture yang secara teratur naik dan turun mirip seperti pola instability tapi memiliki beberapa titik yang berada pada bagian tengah dari peta kendali.

8. Stratification

Dalam sebuah pola stratification, titik-titik berada dekat garis tengah pada sebuah peta kendali. Bagi yang belum terlatih, sebuah pola stratification akan diidentifikasikan sebagai proses yang berjalan dengan baik. Jika proses benar-benar telah ditingkatkan, bagaimanapun

juga sebuah trend menurun atau shift pada peta kendali R akan muncul bersamaan dengan pola stratification pada peta kendali R.

3.3 Failure Mode and Effects Analysis (FMEA)

Menurut Hammet (2000), Failure Mode and Effects Analysis (FMEA) adalah suatu alat yang sistematis untuk mengidentifikasi:

pengaruh atau akibat dari produk atau proses yang memiliki kemungkinan untuk gagal.

metode atau cara untuk mengeliminasi atau mengurangi kemungkinan terjadinya kegagalan.

FMEA terbukti sangat efektif apabila dilakukan sebelum suatu desain dijalankan daripada setelah desain diterapkan. FMEA harus lebih difokuskan kepada pencegahan kegagalan bukan deteksi kegagalan.

3.3.1 Jenis-Jenis FMEA

Analisa kegagalan dan pengaruhnya FMEA terbagi menjadi dua tipe, yaitu: 1. Design FMEA, meneliti fungsi dari komponen, subsistem atau

sistem utama. Tipe FMEA ini akan melihat kemungkinan kegagalan yang berupa pemilihan bahan baku yang salah, atau spesifikasi yang salah.

2. Process FMEA, akan meneliti proses yang digunakan untuk membuat komponen, subsistem atau sistem utama. Potential Failure pada FMEA ini dapat berupa operator yang meng-assembly part secara tidak benar, atau variasi yang berlebih pada proses sehingga membuat produk tidak sesuai spesifikasi (Hammet, 2000).

Menurut situs encyclopedia Wikipedia (2007, keyword: “FMEA”), Design Failure Mode and Effects Analysis (DFMEA) mengidentifikasi potensi kegagalan pada saat fase desain dari pengembangan produk. Keuntungan terbesar dari FMEA adalah pencegahan dari kegagalan yang dapat terjadi. DFMEA kemudian akan menentukan potensi kegagalan, penyebab, seberapa sering dan kapan kegagalan tersebut dapat terjadi beserta tingkat resikonya.

Process Failure Modes and Effects Analysis (PFMEA) adalah pendekatan sistematis terhadap:

1. Mengenali dan mengevaluasi potensi kegagalan dari suatu produk/ proses beserta pengaruh kegagalan tersebut.

2. Mengidentifikasi tindakan yang dapat mengeliminasi atau mengurangi terjadinya kembali kegagalan atau meningkatkan deteksi dari kegagalan tersebut.

3. Mendokumentasikan proses dan,

4. Melacak perubahan terhadap proses atau hal-hal yang berhubungan dengna proses untuk menghindari potensi kegagalan.

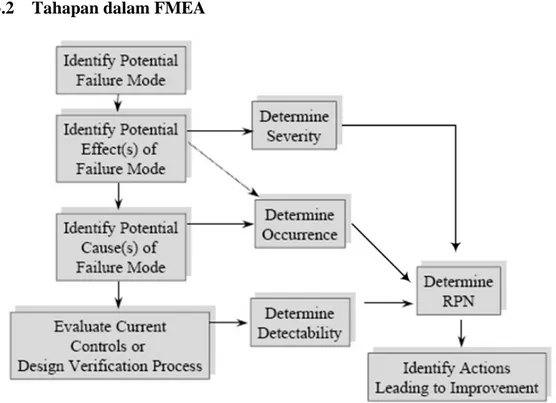

3.3.2 Tahapan dalam FMEA

Gambar 3.5 Tahapan FMEA Sumber: Hammet (2000)

Di dalam penyusunan Failure Mode and Effect Analysis (FMEA) terdapat beberapa tahapan yang dapat dilakukan untuk mempermudah pengerjaan (Hammett, 2000). Tahapan yang harus dilalui adalah:

1. Mengidentifikasi kemungkinan kegagalan yang dapat terjadi.

2. Mengidentifikasi kemungkinan efek-efek yang dapat terjadi dari kegagalan tersebut.

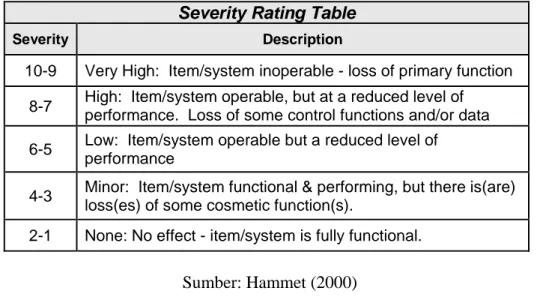

Menentukan Severity, tingkat yang berhubungan dengan keseriusan akibat terjadinya kegagalan.

Tabel 3.1 Contoh Severity Rating

Severity Rating Table

Severity Description

10-9 Very High: Item/system inoperable - loss of primary function 8-7 High: Item/system operable, but at a reduced level of

performance. Loss of some control functions and/or data 6-5 Low: Item/system operable but a reduced level of

performance

4-3 Minor: Item/system functional & performing, but there is(are) loss(es) of some cosmetic function(s).

2-1 None: No effect - item/system is fully functional. Sumber: Hammet (2000)

3. Mengidentifikasi kemungkinan penyebab-penyebab terjadinya kegagalan.

Menentukan Occurrence, tingkat dimana sebab dan akibat dari kegagalan yang terjadi dapat terjadi kembali (terulang) selama sistem berjalan.

Tabel 3.2 Contoh Occurence Rating

Occurrence Rating Table

Occurrence Description

10-9 Very High: Failures must be addressed

8-7 High: Failures cause frequent downtime

6-5 Moderate: Failures cause some downtime

4-3 Low: Failures cause very little downtime

2-1 Remote: Downtime due to failure is unlikely

4. Mengevaluasi kontrol saat ini atau men-validasi proses desain.

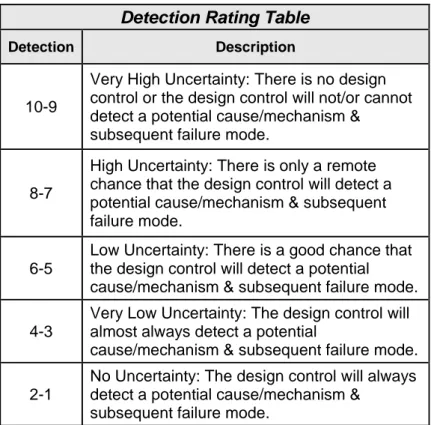

Menentukan Detection, tingkat dimana kemungkinan metode deteksi atau current controls akan mendeteksi potential failure mode sebelum meninggalkan lantai produksi.

Tabel 3.3 Contoh Detection Rating

Detection Rating Table

Detection Description

10-9

Very High Uncertainty: There is no design control or the design control will not/or cannot detect a potential cause/mechanism &

subsequent failure mode.

8-7

High Uncertainty: There is only a remote chance that the design control will detect a potential cause/mechanism & subsequent failure mode.

6-5

Low Uncertainty: There is a good chance that the design control will detect a potential cause/mechanism & subsequent failure mode. 4-3

Very Low Uncertainty: The design control will almost always detect a potential

cause/mechanism & subsequent failure mode. 2-1

No Uncertainty: The design control will always detect a potential cause/mechanism &

subsequent failure mode. Sumber: Hammet (2000)

5. Menentukan Risk Priority Number (RPN), RPN akan mengidentifikasi area yang harus diperhatikan. Perhitungan RPN terdiri dari severity rating, occurrence rating, dan detection rating untuk kemungkinan kegagalan. Rumus RPN adalah sebagai berikut:

RPN = Severity x Occurrence x Detection

Tabel 3.4 Contoh FMEA Worksheet

Sumber: Hammet (2000)

6. Mengidentifikasi tindakan yang dapat mengarah pada improvement (perbaikan).

3.4 Sistem Informasi

Sistem informasi terdiri dari dua kata yang berbeda dan memiliki arti yang beragam, seperti yang dijelaskan dibawah ini:

3.4.1 Pengertian Sistem

Sistem diartikan dengan berbagai kata dan kalimat yang berbeda-beda berdasarkan penilaian orang, namun semuanya itu mempunyai satu kesamaan yaitu berintikan tujuan yang sama. Seperti yang dikatakan, sistem adalah dua atau lebih bagian atau suku sistem yang bekerja sama sebagai satu kesatuan organisasi dengan batasan yang dapat diidentifikasi (Weither & Davis, 1993, p4).

Sistem adalah sekumpulan elemen-elemen yang terintegrasi dengan maksud yang sama untuk mencapai suatu tujuan. Semua sistem meliputi 3 elemen utama yaitu input, transformasi, dan output.

Berdasarkan beberapa pendapat ahli dari atas maka dapat disimpulkan bahwa definisi dari sistem adalah elemen-elemen yang saling berintegrasi dalam beroperasi untuk mencapai suatu tujuan tertentu (McLeod, 1996, p13).

3.4.2 Pengertian Informasi

Informasi adalah data yang telah diolah menjadi sebuah bentuk yang berarti bagi penerima dan bermanfaat dalam mangambil keputusan saat ini atau mendatang (Davis, 1991, p28).

Informasi adalah data yang telah diproses atau data yang memiliki arti. Sedangkan data itu sendiri terdiri dari fakta-fakta dan angka-angka yang secara relatif tidak berarti bagi pengguna.

Sifat-sifat penting yang harus dimiliki oleh informasi adalah:

1. Relevan, informasi tersebut berhubungan dengan keputusan yang akan diambil dalam usaha mencapai tujuan yang telah ditetapkan, serta berasal dari fakta-fakta.

2. Dapat diukur, informasi dapat menunjukkan nilai numeric atas suatu kejadian.

3. Akurat, informasi dapat diandalkan dan disajikan secara tepat. 4. Ringkas, informasi tersebut dapat disimpulkan.

5. Jangkauan, informasi tersebut meliputi semua kejadian yang dapat dijangkau.

6. Tepat waktu, informasi yang diterima oleh pengguna tidak boleh terlambat karena informasi yang terlambat menjadi tidak bernilai (Mcleod, 1996, p18).

3.4.3 Pengertian Sistem Informasi

Sistem Informasi adalah sistem yang menerima sumber data sebagai input dan memprosesnya menjadi suatu produk informasi sebagai outputnya.

Sistem informasi tergantung kepada sumber daya manusia (pemakai akhir dan spesialis SI), piranti keras(mesin dan media), piranti lunak(program dan prosedur), data(data dan ilmu pengetahuan), dan jaringan( media komunikasi dan jaringan untuk pendukung) untuk melaksanakan input, pemrosesan, output, penyimpanan, dan kontrol terhadap aktivitas yang mengkonversi sumber data menjadi produk informasi (O’Brien, 2003, p10).

3.4.4 Analisa Sistem

Analisa sistem adalah penelitian atas sistem yang telah ada dengan tujuan untuk merancang sistem yang baru atau diperbaharui.

Dengan demikian, dapat disimpulkan bahwa pengertian dari analisa sistem adalah melakukan penelitian terhadap berbagai aspek yang terdapat didalam sebuah sistem dengan tujuan untuk merancang sistem baru yang lebih efektif dan efisien (McLeod, 1995, p234)

3.4.5 Perancangan Sistem

Definisi dari Perancangan Sistem adalah penentuan proses dan data yang diperlukan oleh sistem baru, jika sistem tersebut berbasiskan komputer, rancangan dapat menyertakan spesifikasi jenis peralatan yang akan digunakan (McLeod, 1996, p88)

3.4.6 Pengertian Analisis Desain Berorientasi Objek (OOA&D)

Dalam OOA&D, dasar pembanguan utamanya ialah objek. Selama analisis, objek digunakan untuk mengorganisasikan pengertian dari system’s context. Selama desain, objek digunakan untuk mengerti dan menggambarkan system itu sendiri. Definis objek adalah sebuah entitas dengan identitas, peryataan dan tingkah laku. Class adalah gambaran dari kumpulan objek yang saling berbagi struktur, pola tingkah laku dan atribut. Class berguna untuk memahami dan menggambarkan objek.

Analisis dan Desain sering berbagi objek dan class, meskipun arti dari objek itu sendiri akan berubah. Identitas analisis objek menunjukkan bagaimana user membedakan itu dari objek lain dalam konteks. Identitas Desain objek menunjukkan bagaimana objek lain dalam sistem dapat dikenali dan diakses ke

dalamnya. Desain juga memberikan pengembangan untuk class- class baru. Beberapa class tidak merefleksikan system context, tetapi class- class tersebut berguna untuk menerapkan sistem pada technical platform. Contohnya : class “Window”, “List”, “Printer”. Analisis objek menggambarkan fenomena diluar sistem, seperti manusia dan benda, yang secara tipikal tidak bergantung pada apapun. Desain objek mengambarkan fenomena didalam sistem yang dapat dikontrol. Kekuatan lain dari object oriented method adalah hubungan yang erat antara object oriented analysis, object oriented design, object oriented user interfaces, dan object oriented programming.

Problem domain : bagian dari sebuah konteks yang diadministrasi, dimonitor atau dikontrol oleh sistem.

Application domain : Organisasi yang mengadministrasi, memonitor, atau mengontrol sebuah problem domain.

Problem domain menggambarkan tujuan sistem, sebaik bagian dari kenyataan bahwa sistem harus menolong administrasi, monitor, atau kontrol. Application domain adalah bagian dari organisasi user. Sukses atau gagalnya sistem tergantung pada bagaimana terhubungnya antara application dan problem domain secara bersama kedalam fungsi keseluruhan.

Object Oriented dapat mendukung dalam semua tipe pengembangan sistem. Metode OOA&D mempunyai tiap bagian yang berguna dalam mengembangkan sistem dengan model problem domain dinamis sebagai elemen kunci. OOA&D dapat juga digunakan untuk mendesain sistem peralatan, seperti word processors, atau sistem-sistem berdasarkan pada model-model static, seperti

untuk memproses data kuisioner. Pada situasi ini, kurang penekanan pada pengembangan model problem domain dan lebih fokus pada application domain.

Sistem : sebuah koleksi dari komponen yang mengembangkan modeling requirement, fungsi, dan interface.

Dalam menganalisis dan mendesain, penting untuk mengembangkan pengertian keseluruhan dari sistem. OOA&D juga menekankan sistem arsitektur sebagai tantangan kunci, fokus pada kemudahan pengertian, fleksibilitas, dan kegunaan sebagai kualitas desain yang penting. Sistem arsitektur harus mudah dimengerti karena sistem arsitektur melayani sebagai basis keputusan dan sebagai komunikasi dan alat kerja dalam pengembangan kerja kedepan. Sistem arsitektur harus fleksibel karena pengembangan sistem mengambil tempat dalam lingkungan turbulent. Arsitektur harus berguna karena kesuksesan sistem tergantung pada peraturan itu akan dimainkan dalam organisasi user.

Model komponen berisi model dinamis dari sistem problem domain. Model komponen terstruktur dengan pandangan user dari problem domain, dan updatenya ketika perubahan penting terjadi. Pada sebuah sistem pengatur lalu lintas udara, komponen model berisi gambaran pesawat, keberangkatan penerbangan, koridor penerbangan, posisi, dan hubungan diantaranya.

Function komponen berisi fasilitas melewati update user dan penggunaan model komponen. Ketika pesawat berubah posisi didaerah udara bandara, radar mendeteksi pergerakan dan mengirim sinyal ke sebuah sistem fungsi update yang merubah state komponen model. Jika state komponen model menunjukkan dua pesawat akan bertabrakan, sebuah fungsi peringatan mengirim sinyal ke

pengendalian lalu lintas udara bahwa arah penerbangan pesawat harus dirubah langsung.

Interface komponen memasangkan sistem pada konteks itu dalam dua jalan. Pertama, interface termasuk memonitor dengan teks dan grafik, printout, dan fasilitas lain yang mengajak user mengaktifasi fungsi sistem. Kedua, interface secara langsung berhubungan dengan sistem teknik lainnya, seperti radar dan sensor.

OOA&D mencerminkan empat perspektif utama pada sebuah sistem dan konteksnya : isi informasi sistem, bagaimana sistem akan digunakan, sistem secara keseluruhan, dan komponen sistem. Perspektif terhubung pada aktifitas utama OOA&D : analisis problem domain, analisis application domain, desain arsitektur, dan desain komponen masing-masing.

Empat perspektif itu adalah :

1. Sistem harus menawarkan model problem domain yang berguna. Ini harus berisi model elemen problem domain yang relevan yang mengajak user mengadministrasi, memonitor, atau mengontrol problem domain. Informasi perspektif ini selama analisis adalah predominan. Tapi perspektif ini juga penting selama desain sejak sistem harus membuat model tersedia dalam efisiensi dan cara yang berguna.

2. Sistem harus terintegrasi dalam application domain. Orang, peralatan, dan sistem lain yang akan berinteraksi dengan target sistem harus dimengerti dan fungsi yang menawarkan aktor-aktor. Hubungan seperti bagaimana, seberapa cepatnya, seberapa sering, dan dalam pola apa yang berbeda dengan aktor harus berinteraksi dengan sistem yang penting untuk

kegunaan sistem. Fungsi sistem yang baik adalah terintegrasi dengan sistem lain dan beradaptasi dengan organisasi dan tradisi dalam application domain.

3. Sistem harus berjalan pada technical platform yang spesifik. Sistem terbagi menjadi komponen-komponen dengan pertimbangan penting termasuk proses fisik, unit, hubungan yang membuat technical platform. Sistem menggunakan platform ini dengan penekanan arsitektur yang menolong untuk menjelaskan pengambilan keuntungan yang terbaik dari kemungkinan platform yang ada dan mengatasi keterbatasan itu.

4. Sistem harus menjadi unit fungsi yang baik dari bagian-bagian kooperatif. Komponen individual dan interface masing-masing dan interaksinya harus mendesain untuk melayani sebagai basis pengembangan sistem (Mathiassen, Lars., 2000, p6-18).