Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 1 STUDI PENGEMBANGAN RESIN EPOXY

DALAM MENGATASI PERMASALAHAN KEPASIRAN DI LAPANGAN MIGAS

Oleh :

Imam Fathoni Rasyid* Pembimbing :

Ir. Taufan Marhaendrajana M.Sc, PhD.

Sari

Produksi pasir adalah salah satu permasalahan terbesar dalam bidang produksi minyak dan gas bumi. Pasir dapat menyebabkan kerusakan pada peralatan yang digunakan di bawah permukaan ataupun di permukaan (P.D. Fader, 1992). Hal ini terkait dengan sifat pasir yang abrasif, yaitu dapat menggerus peralatan-peralatan yang digunakan sehingga merusak peralatan terkait. Permasalahan pasir secara umum dapat dicegah dengan dua cara, yaitu mekanik dan kimiawi. Mekanik dilakukan dengan cara menyaring ukuran butiran pasir yang ikut terbawa arus fluida produksi. Sementara metode kimiawi dilakukan dengan cara menginjeksikan larutan kimia yang mampu memperkuat batuan sehingga matriks pasir tidak mudah terlepas dari batuan. Metode mekanik merupakan metode yang paling sering digunakan. Padahal metode ini jauh lebih mahal dibandingkan metode kimiawi. Berdasarkan hal tersebut, penulis ingin mengembangkan metode kimiawi dengan menginjeksikan resin di lapangan. Selain itu, metode kimiawi lebih mudah untuk mengontrol sifat kimia serta memperbaiki desain apabila terjadi kesalahan. Katalis internal dan katalis eksternal yang ditambahkan pada resin dapat menjamin terbentuknya polimer-polimer secara terstruktur. Dengan begitu, formasi batuan akan lebih kuat sehingga lebih sedikit atau tidak ada sama sekali produksi pasir di permukaan yang merusak peralatan.

Kata kunci: produksi pasir, kerusakan peralatan, resin.

Abstract

Sand production is one of the biggest problem in oil and gas production. Sand can damage the surface and downhole facilities. It happens because the abrasive characteristic of the sand, which can grind the equipment so that it becomes damaged (P.D. Fader, 1992). Sand problems can generally be prevented in two ways, namely mechanical and chemical method. Mechanical is done by filtering particular size of sand grain carried on the production fluid flow. While the chemical method is done by injecting a chemical solution that is able to strengthen the rock so that the matrix of the sand is not easily separated from the rock. Mechanical method is the method most often used although this method is much more expensive than chemical methods. Based on this fact, the authors wanted to develop a chemical method by injecting the resin in the field. Given the chemical method is easier to control the chemical properties and improve the design if an error occurred. Internal and external catalyst added to the resin can ensure a structured formation of polymers. By doing that, the rock formation will be stronger so that there will be less or even no surface sand production that will damage the equipment.

Keywords : sand production, damage facilities, chemical resin.

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 2 1. PENDAHULUAN

Permasalahan kepasiran sering terjadi pada sumur yang sudah lama beroperasi (brown field) dan formasi yang pengendapannya relatif muda (tertiary). Pada umumnya formasi tertiary memiliki derajat konsolidasi yang rendah karena proses sementasi yang belum sempurna sehingga membentuk formasi yang poorly consolidated dan friable sand yang mudah memproduksikan pasir. Sedangkan, brown

field memiliki tekanan pori yang relatif rendah karena

fluida yang mengisi pori telah terproduksi ke permukaan sehingga terdapat rongga-rongga yang kosong. Rongga-rongga kosong inilah yang nantinya mengakibatkan terjadinya sand failure akibat dari tekanan overburden yang besar.

Dalam ilmu mekanistik (Penberthy dan Shaughnessy, 1992) terdapat 3 hal yang menjadi penyebab utama permasalahan kepasiran , yaitu :

1) Shear failure

Shear failure merupakan mekanisme terlepasnya

butiran pasir akibat dari gaya gesekan fluida. Besarnya gaya gesekan ini ditentukan oleh parameter viskositas dan laju produksi fluida. Makin besar viskositas suatu fluida maka makin besar gaya friksinya. Selain itu, makin besar laju produksi fluida makin besar potensi terlepasnya butiran pasir dalam formasi.

2) Tensile failure

Sama halnya dengan shear failure, namun penyebab terlepasnya butiran pasir akibat dari penurunan tekanan pori dalam formasi. Mekanisme ini sering terjadi pada lapangan brown field.

3) Cohesive failure

Cohesive failure merupakan mekanisme terlepasnya

butiran pasir yang lebih disebabkan oleh material-material pengikat (semen) antara butiran yang tidak cukup kuat dalam menahan antar butiran pasir. Mekanisme ini sering terjadi pada formasi-formasi yang masih muda dan shallow.

Hampir seluruh lapangan di Indonesia merupakan lapangan brown field dan memiliki formasi pada

tertiary basin (Manur dan Barraclough, 1994;

Kusumastuti, 2000; Purwanti dan Bachtiar, 2001; Satyana dan Purwaningsih, 2003). Oleh karena itu, permasalahan produksi pasir di Indonesia merupakan salah satu masalah yang sering terjadi dan membutuhkan penanganan yang serius. Saat ini, teknologi penanganan produksi pasir di lapangan sering kali menggunakan metode mekanistik, yaitu

gravel pack dan dilengkapi dengan slotted liner.

Padahal penggunaan metode gravel pack

membutuhkan biaya yang sangat besar. Bahkan untuk sebuah sumur multicompletion yang akan dipasang

gravel pack membutuhkan biaya setidaknya rata-rata

3 juta US Dollar. Hal ini tentu akan memperbesar biaya yang akan ditanggung oleh pemerintah Indonesia dalam kegiatan operasional migas. Solusi terbaik sangat dibutuhkan dalam menyelesaikan masalah kepasiran secara efektif dan efisien ini serta dengan pertimbangan biaya yang lebih ekonomis.

2. METODOLOGI

Penelitian pertama pengembangan resin dalam mencegah masalah kepasiran hanya dilakukan di lapangan Gulf of Mexico dan telah menunjukkan keberhasilan yang dipublikasikan dalam beberapa paper ilmiah. Injeksi resin dilakukan bertujuan untuk

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 3

mengkonsolidasi formasi dengan memberikan ikatan antara butiran-butiran pasir. Resin yang awalnya berupa fasa liquid kemudian dapat memadat dan mengikat butiran-butiran pasir bersama-sama yang saling kontak satu sama lain. Jika injeksi resin berhasil, peningkatan kekuatan formasi akan cukup untuk menahan gaya gesekan (drag forces) selama memproduksikan fluida pada laju yang diinginkan (P.D Fader, 1992). Epoxy resin pada umumnya disintesis antara ephichlorohydrin dan bisphenol A sehingga menghasilkan senyawa kimia yang disebut epoxy groups (Kurt Ripper & Firtz Pollac, 1930) . Epoxy groups inilah yang akan digunakan untuk mengikat butiran-butiran pada formasi.

Gambar 1 Reaksi Pembuatan Resin (Sumber: Polymers And Plastics Technology

Handbook, 2003)

Ketika memasuki formasi, resin berada pada fasa liquid. Untuk mengeraskan resin dibutuhkan katalis eksternal (curing agent) untuk mempercepat reaksi pengerasan ini. Waktu yang dibutuhkan resin untuk berubah dari fasa liquid menjadi fasa solid disebut

curing time. Parameter curing time sangat penting

karena menentukan lamanya operasi injeksi resin. Lamanya operasi injeksi resin ini akan menentukan besarnya biaya operasional yang akan ditanggung perusahaan. Makin lama curing time dipastikan biaya

akan lebih besar karena harus menutup sumur selama proses injeksi dan memperbesar biaya pekerja lapangan yang dibayar tiap jam. Berikut ini diberikan reaksi antara resin dengan hardener (katalis eksternal) sehingga membentuk padatan yang kuat.

Gambar 2 Reaksi antara Resin dengan Katalis Eksternal (Sumber: Polymers And Plastics

Technology Handbook, 2003)

Komposisi antara resin dan hardener sangat menentukan lamanya curing time. Oleh karena itu, dibutuhkan konsentrasi yang tepat dalam mereaksikan antara resin dengan katalis eksternal.

Pengukuran Sifat Fisis Resin dan Curing Time

Untuk mengetahui pengaruh temperatur dan invasi air formasi terhadap kinerja resin perlu dilakukan pengukuran rheology resin. Pengukuran rheology ini menghasilkan beragam parameter antara lain shear stress, shear rate, viskositas plastik, viskositas nyata, dan yield point yang kemudian dianalisis untuk mengetahui seberapa besar pengaruh temperatur dan invasi air formasi terhadap parameter-parameter tersebut. Shear stress dan shear rate dapat ditentukan dengan persamaan: N 5.077 ...(1) RPM 1.704 ...(2)

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 4

Viskositas plastik merupakan nilai viskositas rata-rata dimana fluida telah stabil atau bercampur satu sama lain. Viskositas plastik ditentukan dengan menset kecepatan putaran yang tinggi agar fluida dapat bercampur satu sama lain. Berikut persamaan yang digunakan dalam menentukan viskositas plastik:

300 600 300 600 P ...(3)

poise

P 100 300 600 704 . 1 077 . 5 600 300 600 300 cp P 600 300 ………...(4)Viskositas nyata atau biasa disebut apparent viscosity merupakan nilai viskositas yang besarnya tergantung pada besarnya shear rate yang bekerja pada fluida. Viskositas nyata juga dapat dianalogikan sebagai perbandingan antara shear stress dengan shear rate.

a ...(5)

poise

N N N N a 3 704 . 1 077 . 5 ...(6)

cp N N a 300 ………..…………..(7)Yield point merupakan gaya minimum yang diberikan kepada fluida agar dapat mengalir. Persamaan yang digunakan untuk menentukan parameter yield point yaitu:

P

YP300 ...(8)

3. HASIL DAN PEMBAHASAN

Pengaruh Temperatur dan Invasi Air Formasi terhadap Kinerja Resin

Pengaruh temperatur dan invasi air formasi terhadap kinerja resin dapat diketahui dengan melakukan pengukuran rheology resin tersebut. Pengukuran rheology resin dilakukan pada tiga tingkatan temperatur, yaitu 60oF, 100oF dan 140oF.

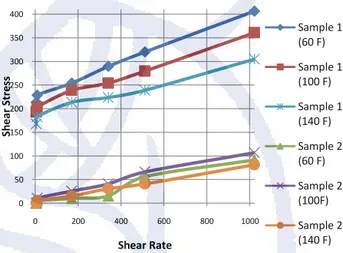

Gambar 3 Grafik yang Menunjukkan Pengaruh Temperatur terhadap Kinerja Resin

Dari hasil pengukuran rheology di atas, menunjukkan bahwa kenaikan temperatur pada resin dengan konsentrasi hardener lebih tinggi mengakibatkan makin lamanya curing time. Sebaliknya, untuk resin dengan konsentrasi hardener yang lebih rendah menunjukkan berkurangnya curing time jika dibandingkan resin dengan konsentrasi hardener lebih tinggi. 0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 Sh e ar St re ss Shear Rate Sample 1 (60 F) Sample 1 (100 F) Sample 1 (140 F) Sample 2 (60 F) Sample 2 (100F) Sample 2 (140 F)

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 5

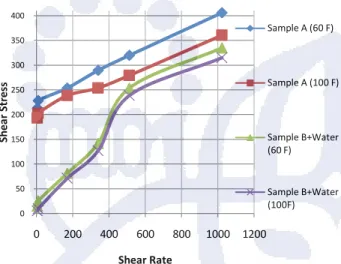

Gambar 4 Grafik yang Menunjukkan Pengaruh Invasi Air Formasi terhadap Kinerja Resin

Pengaruh invasi air formasi juga dapat diamati dari pengukuran rheology di atas. Adanya invasi air formasi akan mengakibatkan semakin lamanya curing

time atau gelling process pada resin. Secara fisis, air

formasi jika bercampur dengan resin dapat membuat resin tersebut lebih encer. Selain itu, sifat kimia dari air dapat mengganggu kinerja hardener (Irfan Kurawle, 2009)

Dari hasil tersebut, dapat disimpulkan bahwa resin dan hardener tidak dapat bekerja secara optimum apabila berada pada zona yang memiliki temperatur tinggi dan terdapat sejumlah besar air formasi di sepanjang zona efektif formasi. Oleh karena itu, diperlukan katalis tambahan yang mampu mempertahankan kinerja resin khususnya untuk katalis internal pada kondisi temperatur tinggi. Selain itu, dapat dilakukan penggantian jenis hardener dari yang semula menggunakan gugus amin menjadi asam. Dengan menggunakan hardener yang berbeda berat jenisnya diharapkan berpengaruh terhadap ketahanan temperatur.

Penentuan Komposisi Optimum Berdasarkan Curing Time

Pengukuran curing time ini dilakukan dengan mereaksikan resin dengan variasi jumlah hardener. Kemudian dilakukan pengukuran rheologi tiap jam untuk mengetahui kecepatan perubahan kombinasi resin dan hardener tersebut. Total waktu yang dibutuhkan dalam pengukuran rheology ini adalah 12 jam.

Gambar 5 Grafik Viskositas vs waktu (Menunjukkan Pengukuran Curing Time)

Dari grafik di atas, diperoleh pertimbangan dalam menentukan komposisi antara resin dengan hardener yang tepat agar dapat bereaksi secara efektif dan efisien. Komposisi optimum antara hardener dengan resin yang digunakan pada pengujian resin selanjutnya adalah 2:3.

Pengujian Efektivitas Resin

Untuk mengetahui seberapa besar kinerja resin yang digunakan, maka diperlukan uji terhadap kekuatan ikatan dari resin itu sendiri dan efek plugging akibat pemberian resin pada formasi. Pada tahap pengujian

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 1200 Sh e ar St re ss Shear Rate Sample A (60 F) Sample A (100 F) Sample B+Water (60 F) Sample B+Water (100F) 0 5 10 15 20 25 0 5 10 15 vi sk o si ta s (cP ) Waktu (jam) Hardener 50 mL Hardener 40 mL Hardener 30 mL Hardener 20 mL

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 6

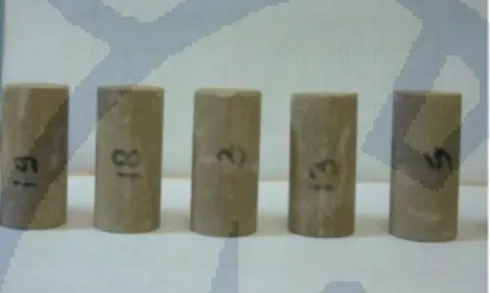

ini diperlukan model yang merepresentasikan kondisi formasi yang mudah untuk mengalami permasalahan kepasiran. Untuk itu, dibuatlah core khusus, yakni

unconsolidated core yang mana merepresentasikan

kondisi unconsolidated formation yang rapuh terhadap tekanan yang tinggi. Kekuatan ikatan dari resin dapat diukur dengan cara memberikan resin pada sampel unconsolidated core. Kemudian sampel tersebut diukur kekuatan batuannya hingga damage atau hancur. Sementara efek plugging, dapat diukur dengan cara mengukur porositas atau permeabilitas dari core sebelum dan sesudah pemberian resin.

Gambar 6 Unconsolidated Core Buatan

Tabel 1 Data Porositas Core Sebelum dan Sesudah Pemberian Resin

(Menggunakan Alat Ultraporosity)

Sampel Porositas (%) Tanpa Resin Porositas (%) Setelah Diberikan Resin Penurunan (%) 1 27.2 17.8 34.5 2 29.7 21.3 28.3 3 29.8 21 29.5 4 30.9 18.4 40.4 5 31.5 23.8 24.4

Tabel 2 Data Compressive Strength dari Core Sebelum dan Sesudah Pemberian Resin

(Sistem Uji Uniaxial)

Sampel StrengthCompressive (ton)

Tanpa Resin Compressive Strength (ton) Setelah Diberikan Resin 1 0.4 1 2 0.5 1.2 3 0.5 1.1 4 0.4 1 5 0.2 1

Dari tabel hasil pengukuran porositas dan

compressive strength sebelum dan sesudah

diinjeksikan resin, menunjukkan bahwa terjadi penurunan porositas dengan range 20 hingga 40% setelah dilakukan injeksi resin, namun sebaliknya terjadi kenaikan compressive strength dari core hingga 2 kali lipat setelah diinjeksikan resin.

Permasalahan Penyumbatan pada Formasi Akibat Injeksi Resin

Salah satu kelemahan yang harus dikurangi dalam penggunaan resin sebagai teknologi penanganan masalah kepasiran yaitu penyumbatan pada zona efektif. Pada bab 4 buku Completion Technology for

Unconsolidated Formations, penyumbatan ini biasa

terjadi karena 3 hal utama, antara lain: 1) Pemberian hardener berlebih.

Hardener yang berlebih tidak akan bereaksi dengan resin untuk membentuk solid. Hardener yang berlebih

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 7

ini cenderung untuk menyumbat formasi sehingga dapat menrurunkan kinerja produksi fluida dalam sumur.

2) Tekanan yang diberikan untuk menginjeksikan resin terlalu rendah.

Tekanan yang terlalu rendah untuk menginjeksikan resin akan membuat resin cenderung terkumpul dalam satu spot dan penyebaran resin sendiri akan kurang merata. Hal ini akan menyebakan penyumbatan dalam formasi.

3) Proses penyaringan resin yang tidak sempurna. Sebelum diinjeksikan, resin harus dapat melalui saringan minimal berukuran 2 mikron. Hal ini bertujuan agar resin dapat masuk dan menyebar dalam formasi. Sehingga terjadinya plugging dapat terhindarkan.

Dari hasil laboratorium menunjukkan bahwa sifat resin dapat dikendalikan dengan menggunakan katalis internal. Dalam penelitian digunakan aseton sebagai katalis internal dimana aseton mudah menguap pada temperatur ruangan.

Gambar 6 Struktur Kimia Aseton (Sumber: (Sumber: Polymers And Plastics

Technology Handbook, 2003)

Secara umum, katalis internal berfungsi untuk memperbaiki permeabilitas akibat penyumbatan pada zona formasi yang telah diinjeksikan resin. Dengan menggunakan katalis internal ini permasalahan

plugging akibat injeksi resin dapat diatasi. Penambahan internal katalis secara tepat akan memberikan kinerja resin yang lebih baik.

4. KESIMPULAN

Injeksi resin bertujuan untuk memperkuat formasi sehingga permasalahan kepasiran di lapangan migas dapat diatasi. Hasil laboratorium membuktikan bahwa sistem resin yang terdiri dari resin utama, katalis internal, dan katalis eksternal dapat bekerja terintegrasi dan saling melengkapi satu sama lain untuk membentuk struktur ikatan polimer yang kuat pada batuan. Dengan memberikan resin dengan komposisi yang tepat pada core maka dapat memperkuat core hingga 2 kali lipat. Namun, penambahan resin tersebut akan mengakibatkan penyumbatan pada core sehingga dapat menurunkan harga porositas hingga 40%.

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada Bapak Dr. Ir. Taufan Marhaendrajana dan Bapak Dr. I Made Arcana selaku pembimbing selama penulis menyusun paper ini, beserta pihak yang telah banyak membantu dalam penyelesaian paper ini, antara lain Gema Wahyudi, Ecep Muhammad Mujib, Henny Firdaus dan Andry Wahyudi.

DAFTAR PUSTAKA

1. Completion Technology for Unconsolidated Formations, Rev. 2 / June 1995.

2. Asia Pacific Business Press Inc., Polymer and Plastics Technology Handbook, 2003.

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 8

3. C.M. Ross, SPE, E.R. Rangel-German*, SPE, and L.M. Castainer, SPE, Stanford U.; P.S. Hara, SPE, Tidelands Oil Production Co.; and A.R. Kovscek, SPE, Stanford U.: A Laboratory Investigation of Temperature Induced Sand Consolidation, paper SPE 92398, SPE Western Regional Meeting, Irvine, CA, U.S.A., 2005. 4. David L. Triffin, SPE, BP America Inc.,

Michael H. Stein, SPE, BP America Inc., Xiuli Wang, SPE, BP, America Inc.: Drawdown Guidelines for Sand Control Completions, paper SPE 84495, Annual Technical Conference and Exhibition, Denver, Colorado, 2003.

5. Irfan Kurawle, Nakul Mahalle, Mohit Kaul, Amith Nair, Nikhil Kulkarni, SPE, Maharashtra, Institute of Technology, Pune.: Silanol Resin Consolidation System for Deepwater Completions and Production Optimization, paper SPE 120472, European Formation Damage Conference, Scheveningen, The Netherlands, 2009.

6. N.J. Shotts, * Texaco USA, and B.W. Surles and P. D. Fader, Texaco Inc.: Case Histories of Low-Cost Sand Consolidation in Thermal Wells, paper SPE 24840, 6th Annual Technical

Conference and Exhibition of SPE, Washington, DC, 1992

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 9 LAMPIRAN A

Tabel A-1 Hasil Pengukuran Rheology Resin Terhadap Pengaruh Invasi Air dan Perubahan Temperatur

Shear stress (dyne/cm2) Shear rate (second-1)

600 RPM 300 RPM 200 RPM 100 RPM 6 RPM 3 RPM 600 RPM 300 RPM 200 RPM 100 RPM 6 RPM 3 RPM 406.16 319.85 289.38 253.85 228.46 213.23 1022.4 511.2 340.8 170.4 10.22 5.112 360.46 279.23 253.85 238.61 203.08 192.92 1022.4 511.2 340.8 170.4 10.22 5.112 335.08 253.85 142.15 81.23 25.35 15.23 1022.4 511.2 340.8 170.4 10.22 5.112 314.77 238.61 126.92 71.07 10.14 5.07 1022.4 511.2 340.8 170.4 10.22 5.112 Sampel Temperatur

Apparent Viscousity (cp) Plastic Yield Point 600 RPM 300 RPM 200 RPM 100 RPM 6 RPM 3 RPM Viscousity (cp) (lb/100 ft2) Sampel A 60 ⁰F 0.397 0.625 0.849 1.48 22.34 41.71 17 46 100 ⁰F 0.352 0.546 0.744 1.40 19.86 37.73 16 39 Sampel B 60 ⁰F 0.327 0.496 0.417 0.47 2.48 2.97 16 34 100 ⁰F 0.307 0.466 0.372 0.41 0.99 0.99 15 32 Sampel Komposisi Temperatur Pembacaan Skala Fann VG

Int Katalis Resin Hardener Air RPM 600 RPM 300 RPM 200 RPM 100 6 RPM 3 RPM Sampel A 100 ml 30 ml 70 ml - 60 ⁰F 80 63 57 50 45 42 100 ⁰F 71 55 50 47 40 38 Sampel B 100 ml 30 ml 70 ml 40 ml 60 ⁰F 66 50 28 16 5 3 100 ⁰F 62 47 25 14 2 1

Imam Fathoni Rasyid, 12206095, Semester 2 2009/2010 10 Tabel A-2 Hasil Pengukuran Rheology Resin Terhadap Pengaruh Perubahan Temperatur

Sampel

Komposisi

Temperatur

Pembacaan Skala Fann VG

Int Katalis Resin Hardener 600 RPM 300 RPM 200 RPM 100 RPM 6 RPM 3 RPM

Sampel A 100 ml 30 ml 70 ml 60 ⁰F 80 63 57 50 45 42 100 ⁰F 71 55 50 47 40 38 140 ⁰F 60 47 44 42 36 33 Sampel B 100 ml 70 ml 30 ml 60 ⁰F 18 11 3 2 1 0 100 ⁰F 21 13 8 5 2 0 140 ⁰F 16 8 6 3 1 0

Shear stress (dyne/cm2) Shear rate (second-1) 600 RPM 300 RPM 200 RPM 100 RPM 6 RPM 3 RPM 600 RPM 300 RPM 200 RPM 100 RPM 6 RPM 3 RPM 406.16 319.85 289.38 253.85 228.46 213.23 1022.4 511.2 340.8 170.4 10.224 5.112 360.46 279.23 253.85 238.61 203.08 192.92 1022.4 511.2 340.8 170.4 10.224 5.112 304.62 238.61 223.38 213.23 182.77 167.51 1022.4 511.2 340.8 170.4 10.224 5.112 91.38 55.84 15.23 10.15 5.07 0 1022.4 511.2 340.8 170.4 10.224 5.112 106.61 66.00 40.61 25.38 10.15 0 1022.4 511.2 340.8 170.4 10.224 5.112 81.23 40.61 30.46 15.23 5.07 0 1022.4 511.2 340.8 170.4 10.224 5.112

Sampel Komposisi Temperatur Plastic Yield Point Int. Katalis Resin Hardener Viscousity (cp) (lb/100ft2)

Sampel A 100 ml 30 ml 70 ml 60 ⁰F 17 46 100 ⁰F 16 39 140 ⁰F 13 34 Sampel B 100 ml 70 ml 30 ml 60 ⁰F 7 4 100 ⁰F 8 5 140 ⁰F 8 0

Studi Pengembangan Resin Dalam Mengatasi

Permasalahan Produksi Pasir di Lapangan Migas

Disusun Oleh:

Imam Fathoni Rasyid,

Dr. Ir. Taufan Marhaendrajana

2

1) Mahasiswa Program Studi Teknik Perminyakan ITB

INTRODUCTION

METHODOLOGY

ANALYSIS AND

RESULT

Existing Problem

Brown Field

Erosion

High Cost Treatment

Onset Sanding Mechanism

1. PORE PRESSURE

2. FLUID VISCOUSITY

3. WATER

BREAKTHROUGH

4. FLOW RATE

5. FORMATION DAMAGE

Onset Sanding Mechanism

Factor :

Shear failure

Tensile failure

Proposed Solution

Inject chemical resin to uphold

the formation strength

OBJECTIVE

Enhance the compressive

strength of formation using

chemical consolidation

resin

Increase the resin

performance by

determining accurately

chemical composition

Chemical Consolidation Resin

Epoxy

Katalis

Eksternal

+

+

Katalis

Internal

Rheologi

Analysis

Epoxy Resin

Epoxy resin is a copolymer that consist of the resin and hardener

Resin is made by reacting the bisphenol A and epichlorohydrin

The hardener that usually used to make the epoxy resin is the

chemical component that have amine function group.

NH2

NH

NH

NH2