6

BAB II

LANDASAN TEORI

2.1 Pengertian Kualitas

Ada banyak sekali definisi dan pengertian kualitas, yang sebenarnya definisi atau pengertian yang satu hampir sama dengan definisi atau pengertian yang lain. Beberapa pengertian kualitas tersbut adalah :

Deming ( 1982) ” kualitas harus bertujuan memenui kebutuhan pelanggan sekarang dan dimasa mendatang. ”

Feigenbaum (1991) ” kualitas merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, enginering, manufacture, dan , maintenance, dalam mana produk dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan. ”

Sehingga kesimpulan dari pengertian kualitas tersebut adalah :

” kepuasan konsumen dengan kesempurnaan produk merupakan suatu langkah yang tepat dalam proses produksi melalui peningkatan terus menerus secara bersama-sama.”

7 2.1.1 Tujuan Pengendalian Mutu

Secara umum tujuan pengendalian mutu adalah sebagai berikut :

1. Mengusahakan agar produk yang dihasilkan dapat mencapai standar mutu yang telah ditetapkan.

2. Mengusahakan agar produk-produk yang rusak jadi sekecil mungkin. Hal ini secara tidak langsung akan membantu dalam :

Menekan biaya inspeksi serendah mungkin

Mengusahakan pemakaian dan penggunaan bahan baku seefisien mungkin. Menekan biaya produksi secara keseluruhan.

3. Menentukan tindakan perbaikan yang perlu dilakukan bila terjadi produk yang dihasilkan tidak memenui standar yang telah ditetapkan.

4. Untuk merencanakan penigkatan mutu dari produk yang dibuat.

2.1.2 Ruang Lingkup Pengendalian Mutu.

Kegiatan pengendalian mutu meliputi ruang lingkup yang sangat luas, karena untuk mencapai tujuan dari pengendalian mutu ini dapat dikelompokkan menjadi dua kelompok :

1. Pengendalian mutu selama proses.

Pengendalian mutu secara proses dilakukan dengan cara atau metode sebagai berikut :

Sample atau contoh diambil pada jarak waktu tertentu dan dilanjutkan dengan uji statistik untuk menentukan proses berada dalam pengendalian atau diluar pengendalian. Apabila hasil menunjukkkan diluar pengendalian maka diambil tindakan perbaikan.

8 Pengendalian pada proses harus berurutan dan teratur.

Sewaktu melaksanakan pengendalian proses ini, sedapat mungkin untuk tidak mengganggu jalannya produksi.

2. Pengendalian mutu pada produk akhir.

Walaupun sudah diadakan pengendalian mutu pada tahap-tahap proses produksi, namun hal ini belum dapat menjamin bahwa produk akhir yang dihasilkan tidak ada yang rusak atau cacat. Oleh sebab itu , untuk menjaga agar konsumen nantinya bila menerima produk tersebut persentase untuk mendapatkan produk cacat kecil, maka perlu dilakukan pengendalian mutu produk akhir.

2.1.3 Konsep Mutu Pada Industri Manufaktur.

Banyak ahli yang mendefinisikan mutu secara garis besar orientasinya adalah kepuasan pelanggan yang merupakan tujuan perusahaan atau organisasi yang berorientasi pada mutu. Dari beberapa definisi tersebut dapat kita katakan bahwa secara garis besar, mutu adalah keseluruhan ciri atau karakteristik produk atau jasa dalam tujuannya untuk memenui kebutuhan dan harapan pelanggan.pelanggan yang dimaksud disini bukan pelanggan atau konsumen yang hanya datang sekali untuk mencoba dan tidak pernah kembali lagi, melainkan mereka yang datang berulang-ulang untuk membeli dan membeli. Meskipun demikian, konsumen yang baru pertama kali datang juga harus dilayani sebaik-baiknya, karena kepuasan yang pertama inilah yang akan membuat pelanggan datang dan datang lagi. Suatu produk dikatakan bermutu mempunyai nilai subyektifitas yang tinggi antara satu konsumen dengan konsumen lain. Hal inilah yang sering kita dengar sebagai dimensi mutu yang berbeda satu dari yang lain.

9 Secara umum dapat dikatakan bahwa mutu produk atau jasa itu akan dapat diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut berorientasi pada kepuasan pelanggan ( customer satisfaction ). Apabila diutarakan secara rinci, mutu memiliki dua perspektif, yaitu perspektif produsen dan perspektif konsumen, dimana bila kedua hal tersebut disatukan maka akan dapat tercapai kesesuaian untuk digunakan oleh konsumen.

Apabila kita perhatikan, maka kedua perspektif tersebut akan bertemu pada satu kata ” fitness for customer use ”. Kesesuaian untuk digunakan tersebut merupakan kesesuaian antara kosumen dan produsen, sehingga dapat membuat suatu standar yang disepakati bersama dan dapat memenuhi kebutuhan dan harapan kedua belah pihak. Kegiatan pengendalian kualitas tidak hanya meliputi penetapan standar produk atau proses dari pihak produsen, melainkan juga harus sesuai dengan spesifikasi atau toleransi yang ditetapkan oleh konsumen.

Selanjutnya ada beberapa dimensi kualitas untuk industri manufactur dan jasa. Dimensi ini digunakan untuk melihat dari sisi manakah kualitas dimulai. Tentu saja perusahaan ada yang menggunakan salah satu dari sekian banyak dimensi kualitas yang ada, namun ada kalanya yang membatasi hanya pada salah satu dimensi tertentu. Yang dimaksud dimensi kualitas adalah :

1. Performance, yaitu kesesuaian dengan fungsi utama produk itu sendiri atau karakteristik operasi suatu produk.

2. Feature, yaitu ciri khas produk yang membedakan dari produk lain yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan.

10 3. Reliability, yaitu kepercayaan pelanggan terhadap produk karena

kehandalannya atau karena kemungkinan rusaknya rendah.

4. Conformance, yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh mana karakteristik dan desain operasi memenuhi standar yang telah ditetapkan.

5. Durability, yaitu tingkat keawetan produk atau lama umur produk. 6. Serviceability, yaitu kemudahan produk itu bila akan diperbaiki atau

kemudahan memperoleh komponen produk tersebut. 7. Aesthetic, yaitu keindahan atau daya tarik produk tersebut.

8. Perception, yaitu fanatisme konsumen akan merek suatu produk tertentu karena citra atau reputasi produk itu sendiri.

Mutu pada industri manufactur selain menekan pada produk yang dihasilkan, juga perlu diperhatikan mutu pada proses produksi. Bahkan , yang terbaik adalah apabila perhatian pada mutu buakan pada produk akhir, melainkan proses produksinya atau produk yang masih ada didalam proses ( work in proses ), sehingga bila diketahui ada cacat atau kesalahan masih dapat diperbaiki. Dengan demikian , produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus di buang atau dilakukan pengerjaan ulang.

2.2 Alat Bantu Yang Digunakan Dalam Pengendalian Mutu

Alat bantu pengendalian mutu yang digunakan untuk bermacam-macam keperluan terdiri dari tujuh alat ( seven tools ). Ketujuh alat tersebut digunakan

11 dalam langkah-langkah pemecahan pengendalian mutu yang dikenal sbagai tujuh langkah yang merupakan sekumpulan perangkat yang saling berhubungan.

Tujuh alat tersebut adalah ( Institut Sains Dan Teknologi AKPRIND,2001)

1. Check Sheet

Check sheet merupakan suatu alat praktis untuk mengelompokkan data , berupa lembaran formulir yang sudah tercetak dengan kolom-kolom untuk diisi data. Berdasarkan tujuan pengumpulan data, fungsi check sheet dapat dikelompokkan sebagai berikut :

- Menyajikan data yang berhubungan dengan distribusi proses produksi. - Menyajikan data yang berhubungan dengan cacat hasil produksi. - Menyajikan data yang berhubungan dengan lokasi cacat.

- Menyajikan data yang berhubungan dengan penyebab cacat. 2. Histogram

Histogram adalah suatu grafik balok yang memperlihatkan suatu distribusi dari data terukur yang sudah diklasifikasikan sehingga dapat diketahui sifat-sifat pendistribusian data dari suatu masalah yang ditinjau. Dengan mencantumkan suatu batas spesifikasi dari suatu hasil produksi tersebut akan dapat diketahui jumlah hasil yang berada diluar maupun yang berada didal batas spesifikasi yang ditentukan.

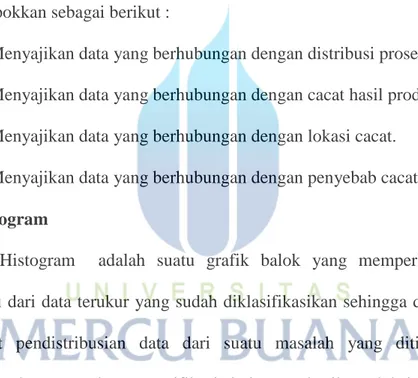

3. Diagram Pareto

Diagram pareto adalah suatu diagram yang digunakan untuk menggambarkan ranking masalah menurut bobotnya.

12 a. Menunjukan jenis persoalan utama

b. Membandingkan masing-masing persoalan terhadap keseluruhan.

Ada lima lagkah utama dalam menyusun diagram pareto antara lain :

Langkah 1 : Mengidentifikasi Masalah Atau Sebab Yang Akan Dibandingkan.

Mulailah dengan mengatur masalah atau sebab kedalam sejumlah kategori. Batasi daftar yang panjang kedalam jumlah yang lebih biasa ditangani seperti kedalam kategori atau kurang.

Langkah 2 : Memilih Suatu Satuan Standart Dan Periode Waktu Untuk Dipelajari.

Pengukuran yang anda pilih akan tergantung pada situasi anda. Bisa saja berupa ukuran seberapa sering cacat, kesalahan, biaya terlalu tunggi, dan lain-lain, seberapa sering alasan dalam survei sebagai sebab suatu masalah, atau pengukuran yang spesifik dari volume atau ukuran.

Langkah 3 : Mengumpulkan Dan Meringkas Data.

Mulailah dengan membuat tabel tiga kolom, masing-masing kolom diberi judul ” kategori kesalahan”, ” frekuensi”, dan ”persen dari total”. Hal-hal yang berbeda dalam kolom ” kategori kesalahan” tuliskan total pengukuran. Perhitungan ini akan memberikan persentase dari total. Misalnya, jika frekuensi untuk satu kategori tertentu adalah 30, dan total pengukuran adalah 80, maka persentase (30/80) sama

13 dengan 37%. Tuliskan ini dalam kolom ”persen dari total” untuk setiap kategori.

Langkah 4 : Menggambar Sumbu Horizontal Dan Vertikal.

Mulailah menggambarkan sumbu horizontal, gambar satu garis dari kiri ke kanan pada selembar kertas. Uatlah garis tersebut cukup panjang sehingga semua kategori dapat dituliskan dibawahnya. Tuliskan kategori dalam urutan yang menurun dengan kategori yang paling sering terjadi diletakkan disisi paling kiri ( atau diawal garis horizontal). Berikan judul sumbu, judul tersebut harus bisa mengatakan pada para pembaca apa yang mereka lihat. Selanjutnya gambarkan garis vertikal dari titik paling kiri sumbu horizontal keatas. Garis ini menunjukan frekuensi setiap kategori. Buatlah skala sedemikian rupa sehingga pada puncak sumbu sedikit lebih tinggi ketimbang angka frekuensi tertinggi. Beri judul juga pada sumbu, judul tersebut harus bisa mengatakan kepada pembaca apa yang mereka lihat.

Langkah 5 : Memetakan Batang Dengan Pareto.

Langkah terakhir adalah memetakan data dengan cara menggambarkan serangkaian batang-batang dengan ketinggian yang semakin berkurang dari kiri ke kanan, menggunakan skala frekuensi pada sumbu vertikal kiri.

14 Gambar 2.1 Diagram Pareto

4. Diagram Sebab Akibat

Diagram sebab akibat ini digunakan untuk mencari semua unsur penyebab yang diduga menimblkan akibat sehingga timbul suatu masalah. Dengan demikian diagram ini dapat juga digunakan untuk menentukan faktor-faktor yang menyebabkan suatu karakteristik kualitas menyimpang dari spesifikasi yang sudah ditetapkan. Diagram ini menunjukan suatu hubungan antara sebab ( faktor-faktor) yang mengakibatkan sesuatu pada kualitas ( karakteristik kualitas). Ada lima faktor utama yang perlu diperhatikan untuk mengenali faktor-faktor yang berpengaruh atau berakibat pada kualitas, yaitu

- Manusia

- Metode kerja / cara kerja - Mesin /alat

- Material/ bahan - Lingkungan

15 Gambar 2.2 Diagram Sebab Akibat

5. Stratifikasi

Stratifikasi adalah usaha untuk mengelompokkan sekumpulan data kedalam kelompok-kelompok yang mempunyai karakteristik sama dengan tujuan untuk mengalokasikan masalah.

Data atau nilai yang diamati biasanya selalu bervariasi yang disebabkan oleh berbagai faktor. Apabila data tersebut dapat digolongkan berdasarkan faktor yang diduga merupakan penyebab variasi maka faktor-faktor penyebab tersebut akan lebih mudah didapati karena dipesempit variasinya. Dengan cara ini kta akan lebih mudah meningkatkan keseragaman.

Kegunaan stratifikasi adalah :

a. Mencari faktor penyebab utama suatu kualitas secara mudah. b. Alat bantu pembuatan diagram sebar.

16 6. Diagram Sebar

Bila kita mempunyai dua macam data dan ingin mencari apakah kedua data tersebut menggambarkan korelasi antara satu dengan yang lainnya, caraya adalah dengan menggambarkn diagram sebar. Cara membuat diagram sebar adalah sebagai berikut :

- Kumpulkan sejumlah data yang akan diuji korelasinya.

- Gambarkan sumbu horizontal dan vertikal., tunjukan angka tertinggi pada bagian atas sumbu vertikal dan sebelah kanan sumbu horizontal , sumbu horizontal biasanya menunjukan sebab, sedangkan sumbu vertikal menunjukan akibat.

- Gambarkan data-data pada grafik dengan menggunakan sumbu verttikal dan horizontal tersebut

7. Peta Kendali.

Peta kendali ( control chart ) adalah metode statistik yang membedakan variasi atau penyimpangan karena sebab-sebab umum dan karena sebab khusus. Peta kendali menggambarkan kualitas. Perbaikan kualitas terjadi pada dua situasi. Situasi pertama adalah ketika peta kendali dubuat, proses dalam kondisi tidak stabil. Kondisi yang terjadi diluar batas kendali terjadi karena sebab khusus ( assignable cause ), kemudian dicari tindakan perbaikan sehingga proses menjadi stabil. Hasilnya adalah perbaikan proses. Peta kendali dapat dibagi menjadi dua golongan menurut jenis datanya, yaitu peta kendali untuk data atribut dan peta kendali untuk data variable.

Data variable memberikan lebih banyak informasi dari pada atribut. Namun demikian, data variable tidak dapat digunakan untuk mengetahui karakteristik

17 kualitas seperti banyaknya kesalahan atau presentase kesalahan suatu proses. Data variable dapat menunjukan seberapa jauh penyimpangan dari standar proses.

Sedangkan atribut dalam pengendalian kualitas menunjkan karakteristik kualitas yang sesuai dengan spesifikasi atau tidak. Menurut Besterfield (1998), atribut digunakan apabila ada pengukuran yang tidak mungkin dilakukan , misalnya goresan, kesalahan, warna, atau ada bagian yang hilang. Selain itu atribut digunakan apabila pengukuran dapat dibuat tetapi tidak dibuat karena alasan waktu, biaya atau kebutuhan. Adapun perbandingan atau perbedaan dari kedua jenis data tersebut dapat dilihat pada tabel dibawah ini :

Tabel 2.1 Perbandingan Berbagai Peta Kendali Pengukuran statistik Peta pengendalian untuk Data variable Peta pengendalian Untuk data atribut Peta pengendalian Untuk data atribut ( jumlah) Jenis data yang dibutuhkan Data variable (pengukuran nilai - nilai karakteristik) Data atribut (banyaknya unit produk yang cacat)

Data atribut (banyaknya kesalahan pada setiap unit produk) Gambaran penerapan secara umum Pengendalian karakteristik individu Pengendalian seluruh bagian dalam proses Pengendalian seluruh kesalahan

18 Manfaat yang penting Penggunaan secara maksimum Data yang dibutuhkan Data yang dibutuhkan Informasi yang

tersedia dari data penyediaan informasi secara mendetail pada data-data proses dan penyimpangan dari pengendalian dimensi-dimensi individu. Seringkalisudah tersedia dari laporan inspeksi mudah dipahami seluruh personil menyediakan seluruh gambaran kualitas Seringkalisudah tersedia dari laporan inspeksi mudah dipahami seluruh personil menyediakan seluruh gambaran kualitas Kelemahan yang perlu diingat Tidak dapat dipahami tanpa pelatihan dapat menyebabkan kebingungan untuk membedakan antara batas-batas pengendalian dengan batas-batas toleransi Tidak menyediakan informasi secara mendetail untuk pengendalian karakteristik individu tidak mengenal tingkat kesalahan yang berbeda pada

unit-unit produk tersebut.

19 Ukuran

sample

Biasanya 4 atau 5 unit setiap kali

observasi Menggunakan hasil inspesksi, atau sample 25,50,100 unit dst. Beberapa unit produk yang telat

seperti 100m kawat atau seperangkat TV

2.3 Uji Kecukupan Data

Untuk memastikan bahwa data yang telah dikumpulkan telah cukup secara obyektif. Pengujian kecukupan data dilakukan dengan berpedoman pada konsep statistik, yaitu derajat ketelitian dan tingkat keyakinan atau kepercayaan. Derajat ketelitia dan tingkat keyakinan adalah menceminkan tingat kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan melakukan dalam jumlah yang banyak (populasi ) . derajat ketelitian ( degree of accuracy) menunjukan penyimpanngan maksimum hasil pengukuran dari waktu penyelesaian sebenarnya. Tingkat keyakinan (convidence level) menunjukan besarnya keyakinan pengukur akan ketelitian data waktu yang telah diamati dan dikumpulkan.

Uji kecukupan data digunakan rumus sbb :

Dengan :

k = tingkat keyakinan

20 k = 99% = 3

k = 95% = 2

s = Derajat Ketelitian

N = Jumlah Data Pengamatan N = Jumlah Data Teoritis

Jika N N, maka data dianggap cukup. Jika N > N data dianggap tidak cukup (kurang) dan perlu dilakukan penambahan data

2.4 Uji Keseragaman Data

Untuk memastikan bahwa data yang terkumpul berasal dari sytem yang sama dan untuk memisahkan data yang memiliki karakteristik berbeda

BKA = X + k

BKB = X - k

Dengan :

BKA = Batas Kontrol Atas

BKB = Batas Kontrol Bawah

X = Nilai Rata-Rata

21 k = Tingkat Keyakinan

2.5 Konsep Quality Control Circle ( QCC) / Gugus Kendali Mutu ( GKM)

Pada dasarnya Gugus Kendali Mutu (GKM) merupakan suatu pendekatan pengendalian mutu melalui penumbuhan partisipasi karyawan. GKM merupakan mekanisme formal dan dilembagakan yang bertujuan untuk mencari pemecahan persoalan dengan memberikan tekanan pada partisipasi dan kretifitas diantara karyawan. Setia gugus juga bertindak sebagai mekanisme pemantau yangmembantu organisasi dalam menyesuaikan diri dengan lingkungannya dan dalam memantau kesempatan. Bersifat proaktif, tidak menunggu bergerak kalau persoalan timbul dan tidak menghentikan kegiatannya kalau suatu persoalan telah ditemukan dan dipecahkan. Artinya GKM harus bekerja terus menerus dan tidak tergantung pada proses produksi.

Jumlah anggota gkm bervariasi, tergantung pada besar kecily organisasi/perusahaan dan kebijakan organisasi. Variasi jumlah anggota GKM bisa mulai 3 orang hingga 20 orang dengan rata-rata berada dalam kisaran 8-10 orang.

Berdasarkan pengertian tersebut , secar definitif GKM diartikan sebagai tim pemecah persoalan atau kelompok pekerja dari unit kerja yang sama secara sukarela, beranggotakan 3-20 orang yang melakukan pertemuan secara berkala dan berkesinambungan untuk melakukan alat kendali mutu dan proses pemecahan masalah melalui kegiatan identifikasi, memilih, dan menganalisis berbagai persoalan.

22 Kelompok ini kemudian menyampaikan alternatif solusi kepada pimpinan (pihak manajemen) sebagai bahan pertimbangan bagi pengambilan keputusan yang akan diterapkan oleh manajemen.

Dalam kerangka ini pengendalian mutu dialihkan dari sekelomok kecil teknisi dengan pengalaman kerja terbatas menjadi tanggung jawab setiap karyawan. GKM merupakan pendekatan yang membina manusia dan bukannya pendekatan penggunaan manusia. GKM bertujuan untuk membuat setiap pekerja menjadi pengambil keputusan sepanjang menyangkut pekerjaanya.

GKM adalah suatu sistem dalam manajemen usaha yang ditujukan untuk meningkatkan efisiensi, produktivitas dan mutu produksi, dalam rangka meningkatkan daya saing produk yang dihasilkan. Sistem ini dilaksanakan melalui pemasyarakatan cara pandang, cara analisa dan diagnosa dan solusi sesuatu masalah ( inefiensi, produktivitas rendah dan rendahnya mutu pekerjaan/produk) dilingkungan kerja seluruh jajaran SDM perusahaan, sehingga dapat membentuk kebiasaan (habit) yang diterapkan dalam etos kerja dan budaya produksi kompetitif.

2.5.1 Ciri-Ciri Umum Gugus Kendali Mutu

Secara lebih terperinci, ciri-ciri umum atau karakteristik GKM dikemukakan oleh Crocker, dkk ( 2004) sebagai berikut :

1. GKM mempunyai tujuan untuk meningkatkan komunikasi, terutama antara karyawan lini dengan manajemen serta mencari dan memecahkan persoalan. 2. Organisasinya terdiri dari satu orang kepala dengan beberapa orang anggota

23 koordinator dan satu atau lebih fasilitator yang bekerja erat dengan gugus. Fasilitator ini mempersiapkan program latihan, memberikan latihan dan bimbingan yang terus menerus bagi para kepala gugus dan atas permintaan memberikan latihan bagi anggota tim.

3. Partisipasi anggota dalam gugus bersifat sukarela, sedangkan partisipasi kepala mungkin sukarela mungkin tidak.

4. Didalam ruang lingkup persoalan yang dianalisis oleh gugus, tidak bisa memilih sendiri persoalan yang akan dibahasnya, persoalan itu buakn berasal dari bidangnya sendiri dan persoalannya tidak terbatas pada mutu tetapi mencakup produktivitas, biaya keselamatan kerja, moral dan lingkungan serta bidang lainnya.

5. Latihan formal dalam hal teknik pemecahan persoalan biasanya merupakan bagian dari pertemuan gugus

6. Pertemuan dilakukan biasanya satu jam perminggu. Pertemuan dilakukan baik dalam jam kerja formal dengan persetujuan pengawas dan diluar jam kerja berdasarkan inisiatif karyawan sendiri. Pertemuan dipimpin kepala kelompok. Dalam rangka GKM, kepala tidak mempunyai kekuasaan terhadap anggota lainna akan tetapi lebih berperan sebagai moderator.

2.5.2 Implementasi Gugus Kendali Mutu

Sesuai dengan konsep dan filosofi gkm , maka didalam implementasinya gkm melakukan kegiatan yang sistematis mulai dari (a) identifikasi dan pemecahan masalah persoalan, (b) proses pelaksanaan dan pemilihan persoalan, (c) melakukan analisis persoalan, (b) memeriksa penyebab persoalan , (e)

24 penyelesaian proses, (f) memantau hasil, dan (g) pelaporan hasil. Uraian berikut menyajikan tahapan tersebut secara ringkas.

A. Identifikasi Dan Pemecahan Suatu Persoalan

Mencari dan memecahkan persoalan pada dasarnya merupakn kerja akal sehat. Pencarian informasi dapat dilakukan melalui pengamatan situasi pekerjaan untuk mencari persoalan yang potensial dan penyebab lainnya persoalan tersebut.

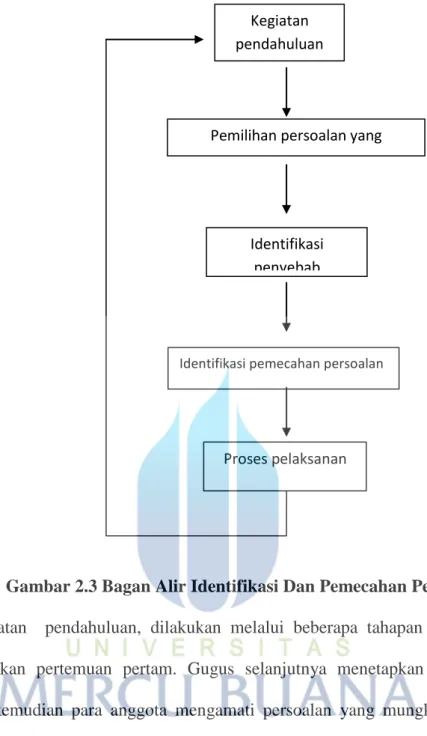

Kegiatan identifikasi dan pemecahan suatu persoalan menggunakan langkah-langkah :

Pendahuluan

Pemilihan pesoalan yang mendesak Identifikasi penyebab

Identifikasi pemecahan persoalan Proses pelaksanaan

Di dalam proses pelaksanaan selalu terjadi looping ke kegiatan pemilihan persoalan yang mendesak. Secara ringkas proses identifikasi dan pemecahan suatu persoalan dapat dilihatdalam gambar 2.3 berikut.

25 Gambar 2.3 Bagan Alir Identifikasi Dan Pemecahan Persoalan Kegiatan pendahuluan, dilakukan melalui beberapa tahapan dimulai dari mengadakan pertemuan pertam. Gugus selanjutnya menetapkan sasaran dan tujuan, kemudian para anggota mengamati persoalan yang mungkin timbul di tempat kerja. Tahap selanjutnya melakukan sumbang saran bagi persoalan yang dihadapi dan gugus memilih persoalan penting.

Gambar 2.3 bagan alir proses identifikasi dan pemecahan persoalan. Didalam melakukan pemilihan persoalan yang mendesak, pendekatan dapat dilakukan melalui teknik Delphi. Melalui teknik ini kemudian diturunkan untuk memilih persoalan. Jika persoalan itu bagus maka kegiatan dilakukan dengan melakukan identifikasi penyebab persoalan.

Kegiatan pendahuluan

Pemilihan persoalan yang mendesak

Identifikasi penyebab

Identifikasi pemecahan persoalan

26 Juka persoalan tidak bagus, pertanyaannya adalah apakah persoalan itu mudah dipecahkan? Jika tidak, maka persoalan ditinggalan sedangkan jika jawabanya ya , persoalan itu diserahkan kepada anggota untuk dipelajari, kemudian dibahas dalam pertemuan anggota. Tahapan ini berlangsung terus menerus secara iteratif dan berakhir pada kegiatan untuk melakukan proses pelaksanaan.

B. Proses Pelaksanaan Dan Memilih Persoalan

Didalam pelaksanaan dan memilih persoalan, dapat dilakukan melalui sumbang saran. Sumbang saran adalah pertemuan untuk mengutarakan buah pikiran. Selain sumbang saran, variasi pendekatan lainnya yang dapat digunakan adalah pendekatan gordon, teknik kotak hitam, sistem sinetik, metode catatan kolektif dan pertemuan phillip.

C. Analisa Persoalan

Setelah dicapai kesepakatan mengenai isue persoalan, perlu dilakukan pembatasan masalah sehingga lebih tepat dalam memeriksanya. Kegiatan ini dapat dilakukan melalui :

Menentukan bagaimana unit pekerjaan itu mempengarui unit kerja Menentukan penyebab persoalan tersebut, menggunakan analisis

sebab akibat.

Memeriksa diagnostik dengan menggunakan check sheet, sampling dan grafik

Di dalam analisis persoalan ini pendekatannya dapat dilakukan dengan berbagai metode. Salah satunya adalah analisis ” tulang ikan ” . analisis tulang

27 ikan ini biasa disebut juga diagram ishikawa. Langkah yang ditempuh dalam analisi tulang ikan ini adalah:

Pertama menentukan masalah utama. Dalam hal ini permasalahan dikelompokkan menjadi 4 unsur yakni bahan ( material), manusia, peralatan ( mesin), dan metode. Selanjutnya melalui brainstorming ditentukan sub masalah dan akar permasalahan sehingga akhirnya ditemukan permasalahan apa yang penting diupayakan solusinya.

D. Memeriksa Penyebab Persoalan

Jika penyebab yang disarankan telah di temukan, pemantauan setiap penyebab dilakukan untuk mengetahui apakah penyebabtersebut memang ikut menimbulkan persoalan. Hal ini dilakukan dengan pengumpulan data analisis diagnostik. Tekniknya bisa dilakukan melalui berbgai pendekatan statistik.

E. Penyelesaian Proses

Setelah penyebab persoalan dianalisis dan telah ditemukan dengan kepastian yang wajar bahwa penyebab lebih penting dari penyebab lainnya diperlukan penjelasan. Untuk melakukan hal ini penyebab yang telah diverifikasi didaftar dan data yang tersedia dipelajari.

F. Memantau Hasil

Pemecahan yang telah dilaksanakan harus dipantau. Alasannya adalah :

o Untuk memperoleh kepastian bahwa persoalan benar-benar dapat terpecahkan

o Untuk mengukur kebaikan

o Untuk memperbaiki setiap akibat tambahan yang mungkin tidak diperkirakan tetapi dapat merusak pemecahan

28 o Membantu karyawan dalam menerima perubahan.

o Demi nama baik dan pengakuan atas Gugus Kendali Mutu. G. Pelaporan Hasil

Pembuatan laporan merupakan keharusan untuk menyajikan penemuannya pada ahli teknis dan manajer senior.

1.6 PROSES CASTING

Adalah salah satu teknik pembuatan produk dimana logam dicairkan dalam tungku peleburan kemudian dituangkan kedalam rongga cetakan yang serupa dengan bentuk asli dari produk cor yang akan dibuat. Pengecoran juga dapat diartikan sebagai suatu proses manufaktur yang menggunakan logam cair dan cetakan untuk menghasilkan bagian-bagian dengan bentuk yang mendekati bentuk geometri akhir produk jadi. Logam cair akan dituangkan atau ditekan kedalam cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Proses pengecoran sendiri dibedakan menjadi 2 macam, yaitu :

1. Traditional Casting

Proses casting yang dilakukan secara traditional sebagai contoh adalah : 1. San –Mold Casting.

2. Dry-Sand Casting. 3. Shell-Mold Casting. 4. Full-Mold Casting. 5. Cement-Mold Casting. 6. Vaccum-Mold Casting.

29 2. Non Traditional Casting

1. Hight-Preasure Die Casting. 2. Permanent-Mold Casting. 3. Centrifugal Casting. 4. Plaster-Mold Casting. 5. Investment Casting. 6. Solid-Ceramic Castin.

2.6.1 High Preassure Die Casting

Proses ini mempergunakan tekanan dalam memasukkan logam cair ke dalam rongga setakan dan dengan dibawah tekanan dibiarkan memberku. Umumnya untuk logam non ferro dan paduan. Die biasanya terbuat dari baja yang dikeraskan.

Berdasarkan prosesnya Die Casting dapat dikelompokkan menjadi 2 jenis : 1. Hot Chamber Die Castin.

2. Cold Chamber Die Casting. 1. Hot Chamber Die Casting :

pada proses ini, tungku pencairan logam jadi satu dengan mesin cetak dan silinder injeksi terendam dalam logam cair.silinder injeksi digerakkan secara pneumatik hidrolik. Pada umumnya die casting jenis ini hanya cocok untun seng, timah putih, timbal dan paduannya. Pada mesin ini mempunyai komponen utama :

a) Silinder plunger.

b) Leher angsa ( goose neck). c) Nozle.

30 Logam cair ditekan kedalam rongga cetak dengan tekanan tetap dipertahankan selama proses pembekuan terjadi. Leher angsa yang terendam logam cair sewaktu plunger pada kedudukan teratas. Kemudian logam cair diinjeksikan ke rongga cetakan dengan amat cepat.

2. Cold Camber Die Casting

Pada mesin cetak ini, tungkunya terpisah dari mesinnya. Mesin membutuhkan tekanan yang lebih besar untuk menutup cetakan dan pengisian rongga cetakan. Cara kerja mesin ini dimulai dari pencairan logam cair kemudian dituangkan kedalam plunger yang berdekatan dengan cetakan , baru dilakukan penekanan secara hidrolis. Proses ini biasanya cocok untuk logam-logam yang memiliki temperatur leleh tinggi, misalnya alumunium dan magnesium.