MANAJEMEN KOROSI BERBASIS RISIKO PADA STRUKTUR JACKET

Elica Indahsari1, Daniel M Rosyid 2, Yeyes Mulyadi2

1) Mahasiswa Jurusan Teknik Kelautan, FTK – ITS, Surabaya 2) Staf Pengajar Jurusan Teknik Kelautan, FTK – ITS, Surabaya

Jurusan Teknik Kelautan Fakultas Teknologi Kelautan Institut Teknologi Sepuluh Nopember Kampus ITS Keputih Sukolilo – Surabaya 60111

E-mail : [email protected]

Abstrak

Korosi merupakan masalah yang serius dalam dunia material dan sangat merugikan karena dapat mengurangi kemampuan suatu konstruksi dalam memikul beban. Tugas akhir ini membahas mengenai taksiran prioritas resiko dan manajemen korosi pada struktur jacket. Dengan adanya bahasan ini diharapkan dapat mengetahui tingkatan resiko yang terjadi pada LD Platform milik BP Indonesia yang disebabkan oleh beberapa failure mode, antara lain : terkelupasnya coating dan sebab anoda sehingga bisa mempermudah dalam langkah perbaikan. Untuk menghitung peluang kegagalan dari masing-masing sebab digunakan metode Fault Tree Analysis (FTA), sedangkan konsekuensi di dapat dari perbandingan antara biaya perbaikan dengan biaya maintenance secara keseluruhan. Dari bahasan ini didapat besarnya peluang kejadian (occurance) untuk terkelupasnya coating sebesar 0,176 dengan konsekuensi 0.00297 sedangkan sebab anoda nilai occurance sebesar 0,28 dengan konsekuensi sebesar 0.0179. Maka di dapat

Risk Priority Number pada sebab anoda sebesar 0.005 dan 0.0005 untuk sebab terkelupasnya coating. Sehingga

yang menjadi prioritas dalam perbaikan adalah kerusakan yang disebabkan karena anoda. Sistem mitigasi merupakan salah satu cara yang diterapkan dalam manajemen korosi, sistem yang digunakan menggunakan metode

Failure Mode Effects and Critically Analysis (FMECA).

Kata kunci : Korosi, Resiko, Failure Mode Effects and Criticaly Analysis, Fault Tree Analysis, Risk Priority Number.

1. PENDAHULUAN

Korosi merupakan masalah yang serius dalam dunia material dan sangat merugikan karena dapat mengurangi kemampuan suatu konstruksi dalam memikul beban. Usia bangunan konstruksi menjadi berkurang dari waktu yang sudah direncanakan. Tidak hanya itu apabila tidak diantisipasi lebih awal maka akan mengakibatkan kerugian-kerugian yang lebih besar antara lain bisa menimbulkan kebocoran, mengakibatkan berkurangnya ketangguhan, robohnya suatu konstruksi, meledaknya suatu pipa/ bejana bertekanan dan mungkin juga dapat membuat pencemaran pada suatu produk.

Kerugian korosi ini tentu saja dapat mengakibatkan biaya pemeliharaan membengkak, kapasitas produksi menurun, produksi berhenti atau total shutdown, menimbulkan kontaminasi pada produk, mengakibatkan klaim akibat delivery yang tidak tepat jadwal, pencemaran lingkungan, gangguan kesehatan dan keselamatan kerja, serta kerugian-kerugian non-wujud lainnya. Pada umunya korosi yang paling banyak terjadi adalah korosi oleh udara dan air (Fontana:1987).

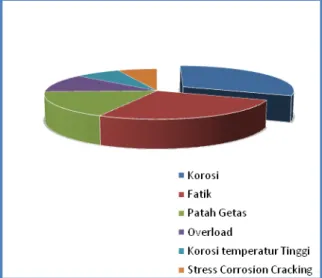

Dari penyebab kegagalan pada 350 industri kimia, pertambangan dan manufaktur yang paling dominan adalah berkaitan korosi. Berikut ini adalah komposisi dari penyebab kegagalan di seluruh dunia:

Gambar 1. 1 Komposisi Kegagalan (Rochim:2000)

Permasalahan utama yang tampak pada Gambar 1.1 adalah korosi. Untuk menangani permasalahan korosi maka perlu dilakukan suatu perangkat yang dapat memberikan suatu solusi dan terintegrasi berbagai metode pengendalian dan penanggulangan masalah korosi termasuk juga dengan memperhitungkan kepentingan perusahaan sehingga dapat memperkecil resiko. Agar resiko tidak berkembang, maka dapat di atur supaya berada dalam tingkatan yang terkendali.

Perangkat penanganan permasalahan tersebut adalah dengan menerapkan manajemen korosi. Manajemen korosi terkadang dipandang sebagai bagian organisasi yang hanya mengelola beberapa aktifitas rutin terkait desain, inspeksi dan pemeliharaan peralatan industri. Padahal sistem manajemen seharusnya dipandang sebagai sebuah metode yang memberikan keuntungan dan manfaat bagi lingkungan, keamanan, produktifitas dan kualitas (Ikhsan:2008).

Manajemen resiko merupakan suatu pendekatan komprehensif yang jarang diterapkan di Indonesia oleh departemen khusus. Agar manajemen korosi dapat berjalan secara optimal dan efektif maka diperlukan suatu teknik yang dapat memberikan masukan data dan pemecahan masalah kemudian. Salah satu alternatif untuk mengoptimalkan manajemen korosi adalah Analisa Resiko. Analisa ini perlu dilakukan untuk mengetahui bagaimana kriteria resiko yang diterima apabila struktur tersebut mengalami kegagalan baik kegagalan elemen maupun kegagalan struktur dan konsekuensi yang akan terjadi. Pada dasarnya tujuan utama dari melakukan analisa resiko (risk assessment) adalah untuk mengidentifikasi bahaya yang dapat menimbulkan dampak (consequence) yang besar pada proses utama dan untuk mengembangkan usaha penyelamatan guna mencegah ataupun mengurangi efek negatif. (Yudhistira:2008). Dalam penelitian ini bermaksud untuk menyusun manajemen yang mengatur tentang segala sesuatu yang berhubungan dengan korosi mulai dari segi identifikasi resiko, mitigasi dan monitoring sehingga mempermudah dalam menentukan langkah apabila terjadi hal-hal yang tidak diharapkan.

Permasalahan-permasalahan korosi dalam industri minyak dan korosi banyak terjadi dari perspektif yang keliru terhadap manajemen korosi. Manajemen korosi terkadang dipandang sebagai bagian organisasi yang hanya mengelola beberapa aktifitas rutin terkait desain, inspeksi dan pemeliharaan peralatan industri. Padahal sistem manajemen seharusnya dipandang sebagai sebuah metode yang memberikan keuntungan dan manfaat bagi lingkungan, keamanan, produktifitas dan kualitas (Ikhsan:2008).

2. DASAR TEORI

Korosi memiliki kontribusi yang besar sebagai penyebab adanya kegagalan. Korosi didefinisikan sebagai suatu proses penurunan mutu suatu material logam. Hal ini dapat terjadi oleh lingkungan dengan peristiwa kimia atau elektrokimia sehingga timbul kesetimbangan antara logam dengan lingkunganya (Simposium Nasional IATMI VII:2002). Korosi dapat diartikan pencernaan logam oleh keadaan sekitar. Keadaan sekitar dapat diartikan udara lembab, bahan kimia, air laut, gas dan sebagainya.

Dengan korosi, logam berubah ke dalam garamnya, oksida atau hidroksida. Korosi terdapat dalam berbagai bentuk. (BJM Beumer:1985)

Dalam korosi perlu diperhatikan adanya 4 komponen yang menjadi penyebab terjadinya korosi yaitu: 1. Katoda (elektroda positif) atau kation (ion

positip dalam bentuk mikro)

Merupakan bagian yang terkorosi dan akan melepaskan elektron-elektron dari atom-atom logam netral yang membentuk ion-ion.

2. Anoda (elektroda negatif) atau anion (ion negatip dalam bentuk mikro)

Merupakan bagian yang tidak mengalami korosi walaupun menderita kerusakan.

3. Media elektrolit sebagai penghubung

Istilah yang diberikan pada larutan yang bersifat menghantarkan arus listrik. Larutan ini mempunyai harga konduktivitas tertentu.

4. Hubungan listrik

Antara katoda dan anoda harus ada hubungan listrik agar arus di dalam sel korosi dapat mengalir. Hubungan secar fisik tidak diperlukan jika anoda dan katoda merupakan bagian logam yang sama.

Bentuk Korosi

Pada dasarnya korosi memiliki bentuk yang bermacam-macam apabila dilihat dari penyebabnya tetapi apabila dilihat berdasarkan bentuknya korosi dapat dibedakan menjadi tiga macam. Berikut adalah macam dari korosi bila dilihat dari bentuknya yakni : (BJM Beumer:1985)

1. Korosi Menyeluruh (Uniform Corrosion)

Korosi yang diderita pada seluruh permukaan dan mengakibatkan kehilangan metal yang merata. 2. Korosi Setempat (Local Corrosion)

Bentuk korosi ini mencerna logam setempat, sehingga pada umumnya muncul bopeng-bopeng kecil dalam bahan berupa sumuran (pits) yang mungkin tersususn secara terpisah ataupun menumpuk.

3. Korosi antar garis-hablur

Korosi dalam garis-hablur terjadi di sepanjang batas hablur.Sebagai akibatnya hablur-hablur terlepas satu sama lain. Bentuk korosi ini sangat berbahaya karena dari luar tidak nyata.

Korosi telah didefinisikan sebagai penurunan mutu logam akibat reaksi elektrokimia dengan lingkungannya. Pada kebanyakan situasi, praktis serangan ini tidak dapat dicegah tetapi hanya dapat mengendalikan sehingga struktur atau komponen tinjauan mempunyai massa yang lebih panjang. Dengan dasar pengetahuan tentang elektrokimia proses korosi yang dapat menjelaskan mekanisme dari korosi, dapat dilakukan usaha-usaha untuk pengendalian korosi. Berikut ini adalah cara-cara

yang paling penting dalam rangka mengendalikan korosi antara lain: (Trethewey:1991)

• Modifikasi Rancangan • Modifikasi Lingkungan • Pemberian Lapisan pelindung • Pemilihan Bahan

• Proteksi katodik atau anodik

Pengecatan (coating)

Proses coating juga bisa dilakukan dibawah permukaan air, prose tersebut biasanya disebut

Underwater Coatings. Proses ini merupakan suatu

cara perawatan yang digunakan pada struktur- struktur bangunan laut, baik pada onshore ataupun

offshore. Hal ini dimaksudkan agar bangunan laut

dapat beroperasi secara maksimal. Perawatan yang dimaksud terutama untuk mengatasi dan mengontrol

marine bioufouling/marine growth (biota laut) dan

juga mengatasi pengaruh/atau efek dari air laut yaitu dalam bentuk korosi. Pelaksaan mennggunakan teknik coating atau painting pada struktur bangunan laut lebih dikarenakan alasan ekonomi dikarenakan pelaksanan yang lebih mudah dan cukup ekonomis daripada cara tradisional. Pada dasarnya underwater

coatings/underwater painting merupakan teknik

perawatan struktur bangunan laut dengan mengecat struktur tersebut dengan menggunakan suatu cairan yang lebih dikenal dengan Epoxy System.

Gambar 2. 1. Pelaksanaan Underwater Coating

Proteksi Katodik

Suatu material akan mengalami pengkaratan apabila material tersebut berfungsi sebagai anoda dalm sel galvanik. Sedangkan material yang berfungsi sebagai katoda todak mengalami proses pengkaratan. Oleh karena itu pencegahan dapat dilakukan dengan cara menjadikan material yang akan dilindungi sebagai katoda. Pada umumnya proses korosi dimulai dengan terbentuknya ion-ion positif (anoda) dari atom bahan yang bersangkutan, yang kemudian dengan pelepasan beberapa muatan elektronnya. Hal ini terjadi karena adanya perbedaan potensial antara satu bagian dengan bagian lainnya dari bahan tersebut. Hal

penting yang harus dipenuhi untuk proteksi katodik adalah untuk mendapatkan situasi permukaan logam yang terlindungi, dimana tidak ada arus lokal penyebab korosi. Dalam istilah elektrokimia yang melibatkan masukan elektron pada baja, dapat menggunakan dua cara :

(i) Dengan pemberian arus melalui sumber eksternal, ini disebut metode impressed current biasa disebut ICCP (Impressed

Current Cathodic Protection)

(ii) Dengan membentuk sel galvanik menggunakan bongkahan logam yang cocok, seperti seng, yang terhubung pada baja. Mengumpankan logam yang memiliki potensial lebih negatif dari baja untuk diserang, elektron akan melewatinya pada baja. Cara ini disebut sebagai metode anoda korban, karena logam yang diserang adalah dikorbankan untuk melindungi baja atau sering disebut SACP (Sacrificial

Anodes Cathodic Protection)

Keuntungan dari metode impressed current adalah : (i) Voltase tinggi yang dikendalikan

dihubungkan untuk mengefisiensi perlindungan struktur-struktur besar

(ii) Lebih sedikit anoda yang diperlukan

(iii) Metode ini mampu memberikan kontrol yang lebih baik untuk memberikan performa yang optimal.

Kerugiannya adalah :

(i) Power dc. kontinyu harus tersedia

(ii) Kesalahan bisa terjadi pada arah koneksi; ini bisa membuat laju korosi lebih cepat dari pada proteksinya

(iii) Pengawasan level tinggi diperlukan

(iv) Kontrol yang rendah bisa mengakibatkan proteksi berlebihan dan memungkinkan terjadinya masalah pada pelapisan dan baja tegangan tinggi.

(v) Pada lingkungan agresif seperti di laut utara, kerusakan fisik yang akan lebih menimbulkan masalah dibandingkan dengan anoda korban.

Keuntungan dari metode anoda korban adalah : (i) Dapat dipakai meskipun tidak ada tenaga /

tegangan (ii) Lebih murah

(iii) Lebih sedikit pengawasannya

(iv) Kemudahan dalam instalasi dan anoda tambaha bisa ditambahkan bila proteksi yang sudah ada ternyata tidak cukup

(v) Anoda tidak mungkin terpasang secara salah, beda halnya jika arus dipasang dengan salah arah, akan mengakibatkan penambahan korosi sebagai ganti dari proteksinya.

Kerugiannya adalah:

(i) Ketersediaan arus tergantung pada luasan anoda, sehingga pada struktur yang berukuran besar akan membutuhkan banyak anoda

(ii) Ada batasan untuk keberadaan voltase

yang dikendalikan dan ini adalah transaksi yang menguntungakan yang lebih rendah dari sistem impressed current

(iii)

Permintaan akan lingkungan dengan tingkat konduktif yang tinggi bukanlah masalah dalam lingkungan laut tapi menjadi masalah di tanah.Analisa Risiko

Risiko adalah bentuk ketidakpastian yang terjadi pada setiap keadaan. Secara umum risiko dapat diartikan sebagai suatu keadaan yang dihadapi seseorang atau perusahaan dimana terdapat kemungkinan yang merugikan. Sesuatu yang tidak pasti (uncertain) dapat berakibat menguntungkan atau merugikan. Tetapi ketidakpastian yang menimbulkan kemungkinan menguntungkan dikenal dengan istilah peluang (Opportunity, sedangkan ketidak pastian yang menibulkan akibat yang merugikan dikenal dengan istilah risiko (Risk). Pada dasarnya proses dari analisa risiko ini terdiri dari empat langkah dasar antara lain (Maslun:2009) : 1. Identifikasi Bahaya

2. Perkiraan Frekuensi 3. Perkiraan Konsekuensi 4. Evaluasi Risiko

Fault Tree Analysis (FTA) adalah metode yang

digunakan untuk mengidentifikasi "semua sebab" yang mungkin (kegagalan komponen atau kejadian kegagalan lainnya, yang terjadi sendirian atau bersama-sama) menyebabkan kegagalan sistem, dan memberi pijakan perhitungan peluang kejadian kegagalan tersebut.

Risk Priority Number

Sebuah Fault Tree memperlihatkan, dalam bentuk grafis, hubungan logis antara sebuah mode kegagalan sistem (dinamakan TOP event) dan sebab-sebab kegagalan dasar (dinamakan PRIME event), dengan menggunakan simbol-simbol AND atau OR. Sebuah gerbang AND berarti bahwa semua kejadian di bawah gerbang harus terjadi agar kejadian diatas gerbang tersebut terjadi. Sebuah gerbang OR berarti bahwa salah satu saja kejadian di bawah gerbang harus terjadi agar kejadian diatas gerbang tersebut terjadi (Rosyid 2007).

Metode ini digunakan untuk memprioritaskan item daripada memerlukan perencanaan kualitas tambahan

atau tindakan. Ini harus dilakukan untuk seluruh proses dan desain. Setelah ini dilakukan, sangatlah mudah untuk menentukan bidang kepedulian terbesar. Modus kegagalan yang memiliki RPN tertinggi harus diberikan prioritas tertinggi untuk tindakan korektif. Ini berarti tidak selalu mode kegagalan dengan angka keparahan tertinggi yang harus ditangani terlebih dahulu. Ada pula yang angka keparahannya rendah tetapi yang terjadi lebih sering dan kurang terdeteksi. Nilai RPN menunjukkan keseriusan dari potential failure, semakin tinggi nilai RPN maka menunjukkan semakin bermasalah. Tidak ada angka acuan RPN untuk melakukan perbaikan. Segera lakukan perbaikan terhadap potential cause, alat kontrol dan efek yang diakibatkan. Severity merupakan suatu penilaian dari seberapa serius efek dari mode kegagalan potensial terhadap pelanggan

Manajemen Resiko

Meskipun manajemen didefinisikan berbeda-beda oleh para pakar, akan tetapi pada hakekatnya terdapat kesamaan yang menyatakan bahwa manajemen sebagai suatu proses, manajemen sebagai ilmu pengetahuan dan manajemen sebagai seni. Defisini manajemen beberapa pakar adalah sebagai berikut: “Manajemen merupakan suatu proses yang menggunakan metode ilmu dan seni untuk menerapkan fungsi-fungsi perencanaan, pengorganisasian, pengarahan dan pengendalian pada kegiatan-kegiatan dari sekelompok manusia yang dilengkapi dengan sumber daya/faktor produksi untuk mencapai tujuan yang sudah ditetapkan lebih dahulu, secara efektif dan efisien”.

Kerangka Kerja Manajemen Korosi

Dari definisi manajemen yang diberikan oleh para pakar tersebut, manajemen mencakup tiga aspek, yakni:

a) Pertama : manajemen sebagai proses b) Kedua : adanya tujuan yang telah ditetapkan c) Ketiga : mencapai tujuan secara efektif dan

efisien

Berikut ini adalah penjelasan mengenai tujuan daripada manajemen :

a) Fungsi Perencanaan / Planning

Fungsi perencanaan adalah suatu kegiatan membuat tujuan perusahaan dan diikuti dengan membuat berbagai rencana untuk mencapai tujuan yang telah ditentukan tersebut.

b) Fungsi Pengorganisasian / Organizing

Fungsi perngorganisasian adalah suatu kegiatan pengaturan pada sumber daya manusia dan sumberdaya fisik lain yang dimiliki perusahaan untuk menjalankan rencana yang telah ditetapkan serta menggapai tujuan perusahaan.

c) Fungsi Pengarahan/ Directing/ Leading Fungsi pengarahan adalah suatu fungsi kepemimpinan manajer untuk meningkatkan efektifitas dan efisiensi kerja secara maksimal serta menciptakan lingkungan kerja yang sehat, dinamis, dan lain sebagainya.

d) Fungsi Pengendalian/ Controling

Fungsi pengendalian adalah suatu aktivitas menilai kinerja berdasarkan standar yang telah dibuat untuk kemudian dibuat perubahan atau perbaikan jika diperlukan. Kerangka kerja dari Manajemen Korosi seperti yang disebut dibawah ini. (Simposium Nasional IATMI VII:2002)

1. Database

Database diperlukan untuk mengetahui kondisi dan suatu anomali dari peralatan.

Database yang diperlukan diantaranya: • Operational History

• Maintenance • Metal Loss

• Corrosion Protection

2. Aktivitas

Aktivitas yang dilakukan dalam Manajemen Korosi antara lain

• Corrosion Monitoring

• Routine Scientific Data analysis Strategy • Facility, Audit and Recommendation • Mechanical Cleaning

• Corrosion Engineering Suppor • Failure Analysis

• Data Managemnt

• Corrosion Inhibition Strategy • Awareness Campaign • Management System

3. Kebijakan (policy)

Tujuan kebijakan pada Manajemen Korosi adalah sebagai dasar penggunaan wewenang untuk aplikasi pada unit tertentu. Kebijakan tersebut akan mendasari pembuatan Strategi Manajemen Korosi (Corrosion

Managemnt Strategy). Kebijakan memberikan

kewenangan dan perintah untuk penanganan permasalahan yang meliputi strategi, struktur organisasi, standar performa, prosedur dan proses manajerial lainya. Pada umumnya semua perusahaan migas memiliki kebijakan dan strategi pada penanganan risiko dan bahaya, terutama bagi Departemen HS&E. Pembuatan Manajemen Korosi melibatkan banyak sekali fungsi manajemen dan teknis serta impaknya terhadap pelaksana (duty

holder) dan kontraktor.

Scope dalam kebijakan Manajemen Korosi meliputi:

• Semua manajemen penanganan terhadap risiko dan bahaya korosi.

• Pengggunaan sumber daya manusia secara efektif.

• Pengembangan struktur organisasi yang tepat. • Perubahan sistem sesuai kondisi yang terjadi

atau yang diinginkan

4. Pengorganisasian (organizing)

Tujuan utama pengorganisasian adalah memberikan kerangka bagaiamana aplikasi strategi penanganan korosi kepada tugas dan kewajiban pelaksana organisasi perusahaan maupun kontraktor. Efektifitas kebijakan untuk pengorganisasian tergantung pada kepemimpinan (leadership), komitmen serta keterlibatan manajer dan staff senior dalam penanganan korosi. Budaya yang dikembangakan dalam proses pengorganisasian ini adalah, kontrol, komunikasi, kompetensi dan kerjasama.

5. Perencanaan dan implementasi (planning and implementation)

Tujuan utama dari aktivitas Manajemen Korosi adalah untuk memastikan semua strategi telah digunakan dalam metode yang logis dan efisien termasuk kegiatan auditingnya. Perencanaan dan implementasi meliputi pengumpulan data (berhubungan dengan perlatan serta kondisinya) dan risiko korosi termasuk bagaimana mengatasinya dalam kondisi seminimal mungkin.

Perencanaan adapat dibagai dalam tiga kategori, yaitu:

• Perencanaan Kerja (Work Planning)

• Perencanaan sumber daya yang menangani

(Resources Planning)

• Methods and Procedure.

6. Pengukuran dan monitoring hasil (measuring and monitoring performance)

Pengukuran dan monitoring terhadap aktivitas dan implementasi akan mempertahankan kinerja (performance) sistem operasi serta pencegahan korosi. Pertimbangan- pertimbangan yang dilakukan dalam hal ini adalah:

• Setting Performance Measures • Responsibility

• Frequency

• Monitoring of Performance • Measuring Performance • Corrective Action

7. Kaji ulang hasil (reviewing performance)

Tujuan utama kaji ulang adalah memastikan proses dan prosedur manajemen korosi berjalan seperti strategi yang diinginkan perusahaan.

8. Auditing

Tujuan utama auditing adalah untuk memastikan manajemen korosi efisien

efektif dan reliable serta proses dan prosedur yang diimplementasikan sesuai dengan perencanaan yang telah ditetapkan. Auditing mempertimbangkan aspek-aspek pada implementasi prosedur dan proses, kompetensi, check in place, dan compliance.

Keuntungan Manajemen Korosi pada suatu perusahaan Migas adalah:

1. Mengurangi kebocoran-kebocoran. 2. Meningkatkan pengunaan fasilitas

3. Mengurangi perawatan peralatan yang tidak terjadual

4. Mengurangi penghitungan ulang biaya

(deferment cost).

5. Mengakomodasi kebijakan H,S&E pada proses penanganan korosi.

Manajemen risiko terbagi menjadi 3 proses antara lain (Feringa:2002)

• Risk Assessment

Mengukur akibat yang akan disebabkan risiko

• Risk Mitigation

Melakukan mitigasi dari hasil penilaian risiko

• Evaluation and assessment

3. ANALISA DAN PEMBAHASAN

3.1 Identifikasi Sebab

Pengidentifikasian sebab pada permasalahan ini diasumsikan menjadi dua yakni terkelupasnya

coating dan fungsi anoda yang tidak optimal. Dari

kedua sebab tersebut akan di break down kembali sehingga mendapatkan trigging event atau unit sebab. Istilah tersebut digunakan untuk membedakan antara yang sebab global dengan sebab yang lebih detail. Berikut adalah tabel identifikasi penyebab korosi

Tabel 3. 1. Identifikasi Sebab

Sebab Unit Sebab

(Trigging event)

Dampak (Hazardous Condition) Terkelupasnya Coating Dimakan bakteri Berkurangnya ketebalan

coating

Hasil coating tidak sempurna

Rusaknya lapisan Coating Fungsi Anoda tidak

optimal

Hilang dicuri Adanya luasan yang tidak terlindungi Peletakkan anoda yang tidak sesuai

Berkurangnya luasan yang akan dilindungi anoda Kesalahan Pengelasan Hasil Lasan tidak sempurna

3.2 Perhitungan Frekuensi Terkelupasnya Coating

Perhitungan peluang kejadian per unit yang di dapat pada tabel dibawah ini berasal pembagian antara

frekuensi kejadian /tahun dibagi dengan utilitas. Dimana utilitas berasal dari jumlah hari dalam 1 tahun.

Tabel 3.2 Peluang Kejadian Unit untuk Coating Penyebab Korosi Identifikasi Frekuensi kejadian/th Utilitas Peluang kejadian/th Peluang kejadian untuk 22 th erkelupasnya Coating Bakteri 2 360 0.00556 0.122 Coating tidak sempurna 1 360 0.00278 0.061

Setelah itu penulis dapat menghitung peluang kejadian sistem (occurance) dari metode FTA. Perhitungannnya sebagai berikut

Probability Of Occurance =

Probability Of Occurance = 1-((1-P1)*(1-P2))

1-((1-0.122)*(1-0.061)) 0.176

Fungsi anoda tidak optimal

Perhitungan peluang kejadian per unit yang di dapat pada tabel dibawah ini berasal pembagian antara frekuensi kejadian /tahun dibagi dengan utilitas. Dimana utilitas berasal dari jumlah hari dalam 1 tahun.

Tabel 3.3. Peluang Kejadian Unit yebab Korosi Identifikasi

bahaya Frekuensi kejadian/ th Utilitas/th Peluang kejadian Peluang kejadian untuk 22 th Anoda tidak fungsi dengan optimal Hilang dicuri 3 360 0.0083 0.183 Kesalahan Pengelasan 1 360 0.0028 0.061 Peletakkan anoda yang tidak sesuai

1 360 0.0028 0.061

Pada tabel 3.3 terlihat ada tiga faktor yang diidentifikasi sebagai penyebab tidak optimalnya fungsi anoda. Faktor yang paling sering terjadi adalah anoda hilang karena dicuri. Harga anoda relatif mahal, sehingga banyak yang mencoba untuk mengambilnya tanpa ijin. Menurut seorang QC dari TOTAL E&P anoda hilang bisa mencapai angka 50% dari anoda yang tepasang. Harga 100 kg anoda bisa mencapai Rp 5.500.000. Penyebab selajutnya adalah kesalahan dalam pengelasan, hal ini bisa terjadi karena welder tidak sempurna dalam menyelesaikan pekerjaannya, atau bisa juga terjadinya cacat las ketika pemasangan anoda sehingga mengurangi kekuatan dari las tersebut sehingga jatuh. Hal ini bisa terjadi karena faktor human error, ketika anoda salah pemasangan secara otomatis luasan yang terlindungi juga akan bergeser.

Ada daerah yang double perlindungan dan ada daerah yang tidak terlindungi. Hal ini merupakan hal kecil

tetapi juga berpeluang untuk mendatangkan risiko yang besar. Setelah angka untuk peluang kejadian unit dapat ditemukan maka langkah selanjutnya adalah mencari Probabilty of occurance. Perhitungan tersebut akan dilakukan dengan menggunakan metode Fault Tree Analysis (FTA). Perhitungan peluang kegagalan dengan menggunakan sistem ini menggunakan hubungan PRIME event adalah OR yang berarti salah satu saja penyebab terjadi maka kegagalan dapat terjadi. Setelah itu penulis dapat menghitung peluang kejadian sistem (occurance) dari metode pada gambar 3.1, Perhitungannnya sebagai berikut

Probability of Occurence = 1- [(1-0.00833)(1-0.002278)(1-0.002278)] Probability of Occurence = 0,0017

3.3 Perhitungan Konsekuensi

Untuk perhitungan biaya penggantian anoda, data yang digunakan menggunakan referensi harga dari PT. Kartini Utama. Sehingga perhitungannya sebagai berikut

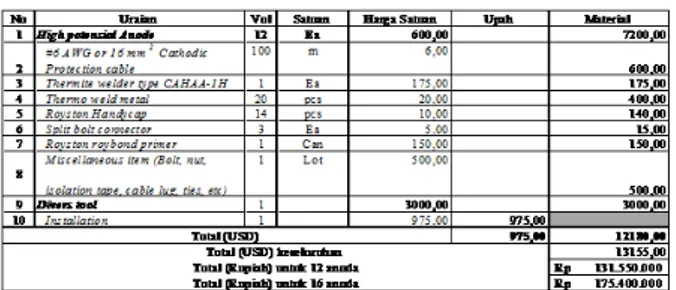

Tabel 3.4 Perhitungan Biaya Penggantian Anoda

Pada perhitungan di atas menggunakan pola perbandingan, karena referensi yang ada hanya proyek untuk penggantian 12 anoda. Sehingga digunakan cara tersebut untuk mendapatkan biaya penggantian dengan anoda yang diganti sebanyak 16 anoda. Jika dilihat pada tabel 4.6 maka terlihat jelas angka yang paling tinggi adalah angka yang dikeluarkan untuk divers beserta alatnya. Untuk segala aktifitas yang dilakukan dibawah permukaan air memiliki risiko yang cukup tinggi, Hal inilah yang menyebabkan biaya yang dikeluarkan tinggi.

Perhitungan Perbaikan coating

Untuk perhitungan biaya perbaikan coating, data yang digunakan menggunakan referensi harga dari LPPM ITS. Untuk perhitungan ini menggunakan dua cara yakni pekerjaan dengan divers dan non divers. Hal ini dikarenakan ada zona A segala pekerjaan bisa dilakukan pada waktu kondisi surut sehingga tanpa

divers tetapi pada zona B dilakukan dengan

menggunakan divers karena memang kondisi yang tidak memungkinkan. Sehingga perhitungannya sebagai berikut

Tabel 3.5 Perhitungan Biaya Perbaikan Coating

Untuk menghitung nilai konsekuensi, maka diperlukan rincian biaya keseluruhan untuk biaya produksi platform.

Dari hasil perhitungan di atas maka didapatkan nilai konsekuensi:

Nilai Konsekuensi =

Sehingga di dapatkan nilai konsekuensi masing- masing penyebab sebagai berikut

Sebab Fungsi anoda tidak optimal = 0.025851957 Sebab Terkelupasnya coating = 0.004274269

3.4 Menghitung Risk Priority Number (RPN)

RPN dihitung dengan mengalikan konsekuensi dengan peluang kejadian. Maka didapatkan hasil RPN untuk masing-masing sebab:

Tabel 3.6 Risk Priority Number (RPN) Sebab Peluang Kejadian Konsekuensi Risk Priority

Number Fungsi Anoda tidak optimal 0.28 0.0179 0.005 Terkelupasnya Coating 0.176 0.00297 0.0005

Dari table 3.6 terlihat bahwa terkelupasnya coating membutuhkan perhatian yang lebih apabila dibandingkan dengan masalah anoda. Hal ini bisa diterima karena coating adalah merupakan perlindungan awal dan merupakan dasar untuk melindungi dari korosi. Sedangkan anoda merupakan perlindungan kedua setelah anoda.

3.5 Mitigasi dan Monitoring

Prosedur pelaksanaan perawatan bisa dijabarkan sebagai berikut:

Pengukuran elektrik

Pengukuran dan pemeriksaan elektrik penting dilakukan untuk menentukan apakah proteksi yang dipasang telah memenuhi kriteria yang ditentukan dan apakah setiap bagian sistem proteksi katodik telah bekerja dengan baik. Kondisi yang mempengaruhi proteksi dapat berubah berubah bersama waktu karena itu

Biaya Perbaikan Total Biaya Produksi

diperlukan penyesuaian untuk mempertahankan proteksi. Pengukuran dan pemeriksaan secara berkala diperlukan unuk mengetahui tingkat perlindungan katodik.

Survey setelah install

Survey harus dilakukan setelah sistem proteksi selesai dipasang untuk melihat apakah telah memenuhi criteria proteksi an apakah bekerja dengan efektif. Survey ini meliputi pengukuran potensial struktur secara menyeluruh untuk mengetahui apaka proteksi telah dicapai.

Survey tahunan

Survey tahunan harus dilakukan untuk memeriksakontinuitas proteksi katodik. Pengukuran elektrik yang dilakukan pada survey ini harus meliputi pengukuran potensial struktur pada lokasi yanag sama dengan yang dipilih pada survey-survey sebelumnya. Selain survey tahunan, pemeriksaan perlu dilakukan pada waktu-waktu tertentu misalnnya setelah terjadi badai.

4. KESIMPULAN DAN SARAN

Berdasarkan hasil perhitungan dan analisa maka dapat disimpulkan antara lain :

1. Peluang kegagalan untuk LD Platform sebagai berikut :

a) Sebab anoda sebesar 0,28

b) Sebab terkelupasnya coating sebesar 0,176

Penyebab kegagalan tersebut terletak pada proses pekerjaan baik dari segi pemasangan maupun pengelasan. Korosi sering terjadi di zona A dan B (splash zone). Dengan prosentase sebagai berikut zona A 31.58%, zona B 36.84%, zona C 15.79% dan zona D sebesar 5.26%. Hal ini dikarenakan splash zone memiliki aerasi O2 dan salinitasyang

lebih tinggi jika dibanding dengan zona lain serta merupakan daerah perbatasan antara kondisi pasang dan surut sehingga kelembapan berubah-ubah.

2. Risk Priority Number untuk LD Platform sebagai berikut :

a) Sebab Anoda sebesar 0,005 b) Sebab terkelupasnya coating

sebesar 0,0005

Dari hasil analisa pada Platform ini, penggantian anoda lebih diprioritaskan daripada coating. Hal ini terlihat dari nilai RPN untuk sebab anoda lebih besar daripada RPN pada coating. Dari 104 anoda yang terpasang, sebanyak 68 anoda berada

pada potensial dibawah -800mV ketika pengukuran.

3. Dari hasil analisa menunjukkan bahwa inspeksi untuk anoda dan coating perlu dilakukan minimal sekali dalam lima tahun, hal ini bertujuan untuk memperkecil resiko kegagalan yang terjadi akibat korosi dengan memeriksa secara kontinu pada sistem proteksi katodik yang diterapkan pada LD Platform.

Saran

Ada beberapa hal yang dapat dijadikan saran untuk memperbaiki Tugas Akhir ini, antara lain :

1. Memperbanyak failure mode yang terjadi sehingga mengetahui resiko yang paling kritis terjadi.

2. Mengkongkritkan langkah-langkah manajemen plan berdasarkan data dari lapangan

5. DAFTAR PUSTAKA

Andrews J.D., dan S.J. Dunnett. 2009. "Event Tree

Analysis Using Binary Decision

Diagrams". Http://www. google.com

Ega. 2009. "BAB 6 Manajemen Resiko”. . Badan Klasifikasi Indonesia. 2006. Report

Complete Inspection LD Platform:

Jakarta.

Beumer. 1985. Ilmu Bahan Logam Jilid 1. Bharata Karya Aksara : Jakarta.

Http://ega.staff.gunadarma.ac.id

Fontana. Mars.G.1987. Corrosion Engineering

Association of Corrotion Engineering (NACE) Standart. Tokyo : McGraw-Hill

Book Company

Gellings, P.J.1985. Introduction to Corrosion

Prevention and Control. Delft,

Netherlands: Delft University Press. Ikhsan, ILmi. 2008. Sistem Manajemen Korosi dan

Studi Aplikasinya untuk Pipa Penyalur Gas Lepas Pantai Yang Beresiko Top Of Line Corrosion. Mechanical Engineering :

ITB.

INDOCOR. 2001. Training Sertifikasi Korosi. Indonesian Corrosion Association.

Kristiansen, S. 2004. MARITIME

TRANSPORTATION : Safety Management and Risk Analysis.

Kusuma, Yuriadi. 2005. Manajemen Pemeliharaan. Pusat Pengembangan Bahan Ajar UMB. Maslun, Muhammad. 2009. Risk Assssment

Unburied Subsea Pipeline Akibat Pengaruh Trawl Gear: Tugas akhir

Jurusan Teknik Kelautan. Surabaya: Institut Teknologi Sepuluh Nopember. NACE International RP 0198. 1998. The Control of

Corrotion Under Thermal Insulation and Fireproofing Material-A system Approach. Houston: Texas.

NACE International RP 077599. 1999. Preparation,

Imstalatition, Analysis and Interpretstion of Corrosion Coupons in Oilfield Operation. Houston: Texas.

Recommended Practice Det Norske Veritas (DNV RP B401). 2005. Cathodic Protection

Design. Norwegia.

Rochim S. 2000. Teknologi Pelapisan Untuk Perawatan. Proseding Seminar Nasional:

“Spray coating” untuk maintenance peralatan. Divisi Metalurgi. Jurusan

Teknik Pertambangan. Bandung: ITB. Rosyid, D.M. 2007. Pengantar Rekayasa

Keandalan; Airlangga University Press;

Surabaya.

Simposium Nasional IATMI VII. 2002. Manajemen

Korosi pada Jaringan Pipa Produksi Migas Menggunakan Analisa Manajemen Resiko: Jakarta,

Supomo, Heri. 2003. Korosi. Jurusan Teknik Perkapalan : ITS Surabaya.

Trethewey, Kenneth R, dan John Chamberlain . 1991. Korosi untuk mahasiswa saina

dan rekayasawan. Jakarta : Gramedia

Pustaka Utama.

Thoft, CP dan Y. Murotsu. 1986. Aplication of

Structural Realibility Theory.

Springer-Verlag. Berlin.

Yudhistira. 2008. Analisa Kekuatan Ultimate

Struktur Jacket LWA Berbasis Resiko dengan Microsas. Tugas akhir Jurusan

Teknik Kelautan. Surabaya: Institut Teknologi Sepuluh Nopember.

http://www.migas-indonesia.com